Ламинирование ДСП

Ламинирование ДСП — это вид отделки плитных и листовых материалов (древесностружечных и древесноволокнистых плит, фанеры) напрессовкой на них бумаги, пропитанной смолами. Облицованная этим способом поверхность не требует дальнейшей отделки. Технология получения облицованных методом ламинирования ДСП состоит из следующих этапов: подготовки основы, подготовки бумаги, формирования пакетов, напрессовки бумаги на основу.

Подготовка основы. Эта операция заключается в выравнивании поверхности основы. Для облицовывания методом ламинирования дсп могут быть использованы плиты плотностью 0,65 — 0,7 г/см3. При меньшей плотности в процессе прессования может произойти сильная упрессовка плиты (более 10%), приводящая к разрушению клеевых связей между стружками и, как следствие, снижению ее прочности. Влажность плит должна быть 7-8%, допуск по толщине плиты — в пределах 0,2 мм. Шероховатость поверхности плиты должна находиться в пределах 63-16 мкм.

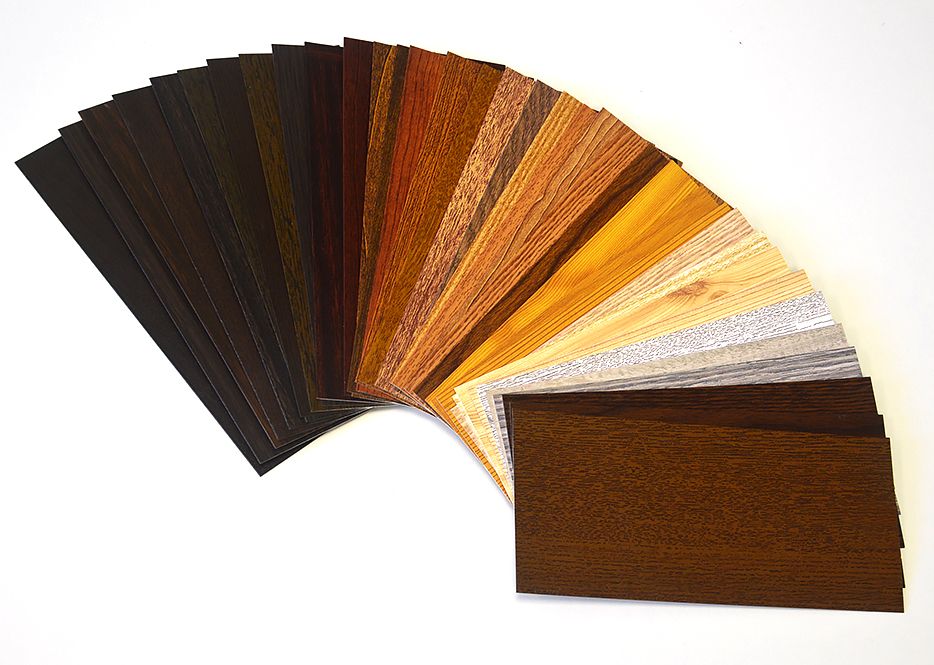

Подготовка бумаги. Для облицовывания плит методом ламинирования ДСП применяют три вида бумаги: бумагу-основу (сульфатную) массой 80-150 г/м2 для внутренних слоев и облицовки оборотной стороны; кроющую бумагу — декоративную, одноцветную или с рисунком текстуры древесины (сульфитную) для верхнего слоя, массой 126-170 г/м2; отделочную бумагу — прозрачную, прочную во влажном состоянии, массой 20-40 г/м2. Отделочная бумага, являясь защитной пленкой, повышает прочность покрытия к истиранию и улучшает его внешний вид.

Бумага пропитывается карбамидоформальдегидными, карбамидомеламиноформальдегидными и меламиноформальдегидными смолами. Пропитывают бумагу на специальных пропиточно-сушильных установках. На декоративную бумагу наносят рисунок текстуры способом глубокой трехцветной печати.

При пропитке бумаги весь воздух, имеющийся в ней, необходимо вытеснить и заменить смолой. Смола должна заполнить не только промежутки между волокнами, но и пропитать их. В противном случае получаются покрытия низкого качества. Поэтому для пропитки применяют пропиточные устройства, в которых бумага не сразу погружается в смолу, а сначала смачивается сеточная сторона полотна бумаги. При этом смола, впитываясь, вытесняет воздух, который выходит с другой, не смоченной стороны полотна. После этого повторно погружают все полотно.

Для предварительного одностороннего нанесения смолы используют различные методы: нанесение смолы валиком, смачивание одной стороны путем удерживания бумаги на поверхности смолы и др. Температура смолы в пропиточной ванне 30-40 °С, вязкость 11-13 с по ВЗ-4. Пропитанная бумага подается в сушильную конвекционную камеру, где испаряется летучая часть и происходит частичная поликонденсация смолы.

Сушильные камеры делают двух типов: горизонтальные и вертикальные. В вертикальных камерах бумажная лента после пропитки перемещается вверх; движение воздуха в ней преимущественно сверху вниз. В горизонтальных камерах лента движется горизонтально. Для ее поддержания применяют реечные конвейеры или, в наиболее совершенных конструкциях, струи горячего воздуха. Температура воздуха в зависимости от вида сушилки, смолы и скорости подачи находится в пределах 60-160 °С. На выходе из сушилки бумагу охлаждают и сворачивают в рулон или раскраивают на форматные листы.

В вертикальных камерах бумажная лента после пропитки перемещается вверх; движение воздуха в ней преимущественно сверху вниз. В горизонтальных камерах лента движется горизонтально. Для ее поддержания применяют реечные конвейеры или, в наиболее совершенных конструкциях, струи горячего воздуха. Температура воздуха в зависимости от вида сушилки, смолы и скорости подачи находится в пределах 60-160 °С. На выходе из сушилки бумагу охлаждают и сворачивают в рулон или раскраивают на форматные листы.

Для упрощения процесса ламинирования ДСП и экономии бумаги применяют комбинированный способ пропитки кроющей бумаги: 1 — пропитка дешевой смолой (карбамидоформальдегидной), сушка; 2 — пропитка меламиноформальдегидной смолой, сушка. При этом отпадает необходимость в применении защитной бумаги.

Готовую бумагу для выравнивания влажности выдерживают в камерах климатизации. Содержание воздушно-сухой смолы в бумаге от массы непропитанной бумаги следующее: для бумаги-основы 75-90%; декоративной 120-140%, отделочной 200-250%.

ПОХОЖИЕ СТАТЬИ:

Страницы: 1 2

Где применяются и какими свойствами обладают деревянные ламинированные двери?

Опыт 31 год 3 года гарантии

Условиями эксплуатации, дружественными по отношению к древесине, способны похвастаться не все помещения. В любом жилом пространстве есть такие зоны, которые в силу повышенной влажности, температурных перепадов, слабой вентиляции нуждаются в более практичном подходе к организации. Деревянная ламинированная дверь не решит все проблемы таких комнат, однако поможет с пользой оборудовать проём и создать комфортную обстановку в квартире или доме.

Без неё не обойтись:

- в ванной и туалете. Дерево без плотного защитного покрытия обладает высокой гигроскопичностью, разбухает и рассыхается.

Синтетическая плёнка не впитывает влагу, способствуя сохранению целостности геометрии и структуры изделия;

Синтетическая плёнка не впитывает влагу, способствуя сохранению целостности геометрии и структуры изделия; - в кухне. С натуральных поверхностей сложно отмывать жирные брызги и пятна, они впитывают запахи готовящихся блюд, на них оказывает негативное влияние пар. Надёжные и неприхотливые в уходе, деревянные ламинированные двери — прекрасный выбор для помещения, в котором регулярно кипит процесс готовки;

- в загородном доме. Дачные постройки в холодное время года редко посещаются владельцами и практически не отапливаются. Чтобы к весне створки не изменили параметры, не покрылись плесенью и не начали загнивать, в выборе материала лучше отдать предпочтение искусственному варианту;

- в подсобных помещениях, которыми регулярно пользуются. В данном случае полезным станет такое свойство деревянной ламинированной двери, как устойчивость к износу и механическим повреждениям.

Современный взгляд на синтетическую отделку

Плёнка на основе ПВХ или многослойной, пропитанной смолами бумаги давно применяется в оформлении межкомнатных конструкций и хорошо знакома потребителям. Менее известен материал нового поколения — экошпон, который объединил в себе лучшие свойства искусственных и натуральных покрытий.

Менее известен материал нового поколения — экошпон, который объединил в себе лучшие свойства искусственных и натуральных покрытий.

Купить деревянную ламинированную дверь с такой облицовкой — значит:

- получить экологически безопасный продукт. Модернизованный ламинат не содержит хлоридов, формальдегидов и других токсичных примесей, обычных для предшественников;

- украсить интерьер изделием, внешне не отличимым от шпонированного варианта. Экошпон характеризуется рельефной структурой, которая вкупе с натуральными оттенками создаёт правдоподобную имитацию древесины;

- сэкономить. Подобно деревянным ламинированным дверям из прошлого, современные разработки радуют выгодной ценой.

Изготовленная на основе полипропилена, отделка такого типа славится высокой плотностью, устойчивостью к разрывам, стойким цветом.

Классические и модные решения

Торговая марка Academy предлагает качественные и стильные конструкции с искусственным покрытием в сериях:

- Lady.

Полотна такого типа отражают традиции дизайна, однако не чужды современной лаконичности. Оснащённые прямоугольными филёнками, рифлёными наличниками, небольшими нарядными карнизами, они впишутся в интерьеры гостиных или кабинетов;

Полотна такого типа отражают традиции дизайна, однако не чужды современной лаконичности. Оснащённые прямоугольными филёнками, рифлёными наличниками, небольшими нарядными карнизами, они впишутся в интерьеры гостиных или кабинетов; - Epsilon, Alfa, Riga. В облике деревянных ламинированных дверей прослеживается современное стремление к немногословности и функциональности.

Материалы для скачивания

Копирование материала с сайта без гиперссылки на источник запрещено.

E-mail: [email protected]

Общие сведения о ламинировании древесины — шкаф City Kitchen and Bath

От кухонных шкафов до садовой мебели — ламинат вокруг нас повсюду Процесс ламинирования представляет собой соединение двух поверхностей вместе с помощью тепла и клея для получения более прочного материала. . Пластиковое ламинирование — наиболее распространенная форма; это то, что защищает большинство ваших удостоверений личности и кредитных карт. И это, по сути, цель ламинирования, чтобы защитить что-то от элементов и ближайшего окружения.

Процесс ламинирования дерева действительно довольно старый и, возможно, первый. Гробницы фараонов содержали следы дерева, ламинированного в древнем процессе. Известно, что китайцы строгали дерево и склеивали его еще тысячу лет назад. Судя по всему, процесс продолжал развиваться как технология, которая становилась все более и более совершенной в мире, в котором все больше и больше применялось для ламинирования.

Изготовление мебели в 17-18 веках отличалось улучшением ее отделки. Англичане и французы использовали раннюю форму ламината с использованием слоев твердой древесины, а в России был свой аналогичный процесс ламинирования древесины. В совокупности ламинат использовался при изготовлении предметов домашнего обихода, таких как шкафы, столешницы, сундуки и двери. Это была ранняя современная эпоха, и только спустя годы, в 20-м веке, появились ламинаты строительного качества, такие как фанера.

Первый патент на ламинирование был выдан Джону К. Мэйо в Нью-Йорке. Он был награжден ею 18 августа 1868 года за изобретение фанеры. При переиздании патентов в 1868 году этот процесс был описан как «склеивание или иное скрепление вместе ряда этих чешуйчатых листов, при этом волокна последовательных кусков или некоторых из них шли крест-накрест или отличались от волокон других». Считается, что джентльмены никогда не получали прибыли от его патентов.

При переиздании патентов в 1868 году этот процесс был описан как «склеивание или иное скрепление вместе ряда этих чешуйчатых листов, при этом волокна последовательных кусков или некоторых из них шли крест-накрест или отличались от волокон других». Считается, что джентльмены никогда не получали прибыли от его патентов.

Однако к 1905 Компания Portland Manufacturing Co привлекла к себе внимание на Всемирной выставке в Орегоне за демонстрацию деревянных панелей, изготовленных из ламинированных сортов хвойных пород с тихоокеанского северо-запада. Они назвали фактический продукт «Трехслойная облицовка», он был создан с использованием кистей для нанесения клея и домкратов, чтобы прижимать детали друг к другу по мере их высыхания. К 1907 году с помощью автоматического распределителя клея и секционного ручного пресса компания производила 420 панелей в день. С тех пор ламинаты использовались исключительно в качестве дверных панелей до 1920, то есть.

Компания Elliot Bay Plywood из Сиэтла начала продавать свою продукцию производителям автомобилей для изготовления подножек уже почти десять лет. Но именно отсутствие водостойкого клея в фанере в конечном итоге вынудило перейти к металлическим подножкам к 1930-м годам. Эта дилемма была решена в 1934 году, когда химик из Harbour Plywood Corp в Абердине, штат Вашингтон, по имени доктор Джеймс Невин создал водостойкий клей для процесса ламинирования.

Но именно отсутствие водостойкого клея в фанере в конечном итоге вынудило перейти к металлическим подножкам к 1930-м годам. Эта дилемма была решена в 1934 году, когда химик из Harbour Plywood Corp в Абердине, штат Вашингтон, по имени доктор Джеймс Невин создал водостойкий клей для процесса ламинирования.

Многие фанерные компании Тихоокеанского Северо-Запада уже объединили свои усилия и организовали Ассоциацию производителей фанеры Дугласа Фир в 1933. Теперь их продукция должна соответствовать единым стандартам, разработанным в первую очередь для их внутренней и внешней фанеры. Эти принципы применялись до, во время и после великого взрыва Второй мировой войны. В конце 1950-х и начале 1960-х годов компания Georgia Pacific Corp начала производить фанеру из южной сосны в качестве исходного материала. Впоследствии в 1964 году Ассоциация производителей фанеры Douglas Fir изменила свое название на Американскую ассоциацию производителей фанеры. Он процветал годами.

К концу 1970-х — началу 19Ориентированно-стружечная плита 80-х годов стала заметной силой. В отличие от фанеры, которая изготавливается путем ламинирования цельных листов шпона, ориентированно-стружечная плита изготавливается из небольших древесных стружек, плотно склеенных между собой в поперечно-ламинированные пары. Сегодня существует множество других изделий из дерева на выбор. Различают деревянные двутавровые балки, клееный брус, клееный брус и ориентированно-стружечную древесину. Это фавориты «зеленых» защитников природы, поскольку им не нужно уничтожать новые лесные ресурсы. Они пользуются популярностью у потребителей, потому что они предлагают долговечную работу по доступной цене.

В отличие от фанеры, которая изготавливается путем ламинирования цельных листов шпона, ориентированно-стружечная плита изготавливается из небольших древесных стружек, плотно склеенных между собой в поперечно-ламинированные пары. Сегодня существует множество других изделий из дерева на выбор. Различают деревянные двутавровые балки, клееный брус, клееный брус и ориентированно-стружечную древесину. Это фавориты «зеленых» защитников природы, поскольку им не нужно уничтожать новые лесные ресурсы. Они пользуются популярностью у потребителей, потому что они предлагают долговечную работу по доступной цене.

Гнутое ламинирование — The Wood Whisperer

Почему гнутое ламинирование?

Когда дело доходит до вырезания кривых, самый простой способ выполнить работу — просто вырезать кривую из куска цельного дерева. Но твердая древесина имеет существенные ограничения. Для некоторых изгибов потребуется такой толстый кусок заготовки, что это будет не только невероятно расточительно, но и, в первую очередь, вы вряд ли найдете древесину. Вторая проблема связана со стабильностью. Когда вы вырезаете кривую в прямоволокнистом куске цельной древесины, вы неизбежно создаете слабое место, где кривая пересекает волокна (ситуация, известная как «коротковолокнистая»). Так что лучше всего с сильно изогнутыми деталями либо пропарить материал для придания формы, либо сделать изогнутое ламинирование. На фото слева вы можете увидеть крупный план одного из рокеров на моем рокере, вдохновленном Малуфом. Это прекрасный пример ситуации, когда гнутое ламинирование является хорошим выбором.

Вторая проблема связана со стабильностью. Когда вы вырезаете кривую в прямоволокнистом куске цельной древесины, вы неизбежно создаете слабое место, где кривая пересекает волокна (ситуация, известная как «коротковолокнистая»). Так что лучше всего с сильно изогнутыми деталями либо пропарить материал для придания формы, либо сделать изогнутое ламинирование. На фото слева вы можете увидеть крупный план одного из рокеров на моем рокере, вдохновленном Малуфом. Это прекрасный пример ситуации, когда гнутое ламинирование является хорошим выбором.

Как это работает

Концепция на самом деле довольно проста. Толстые доски плохо гнутся, а тонкие гнутся. Поэтому мы просто нарезаем доску на тонкие полоски, чтобы при соединении полоски могли сгибаться до нужной формы. С клеем между каждым ламинатом пресс используется для сгибания пучка ламинатов вокруг формы. Когда клей высохнет, заготовка примет новую форму. Таким образом, первым делом нужно построить форму, а затем разрезать древесину на полоски для ламинирования.

Гибкая форма

Существует множество способов создания формы и приложения давления. Способ, которым я научился это делать, оставляет мало места для ошибок и создает форму, которую можно использовать снова и снова. Используя 3/4-дюймовую фанеру, я вырезаю и придаю нужную форму, а затем строю стопку такой высоты, какой мне нужно. Насадка заподлицо гарантирует, что каждый слой идеально соответствует форме. Затем я создаю негатив изогнутого профиля, который будет служить заглушкой, прикладывая давление к пластинам и вдавливая их в форму. Этот негатив учитывает толщину изогнутой детали, так что кривые идеально совпадают без мертвого пространства, как только стопка помещается между ними. Мне также нравится использовать пробку на изгибаемых поверхностях, чтобы равномерно распределять давление. Вся форма обмотана упаковочной лентой, чтобы клей не прилипал. Воск также является хорошей идеей для ремня и подтяжек.

Полоски

Полоски обычно режут на ленточной пиле, инструменте, который превосходно распиливает. Также можно использовать настольную пилу. То, насколько тонко вы нарежете полоски, зависит от ряда факторов, включая естественные свойства древесины на изгиб, жесткость кривой и вашу устойчивость к пружинению. 1/8 — 1/4″ — обычное дело, но я обычно заканчиваю где-то около 3/16″. После того, как полоски нарезаны, их необходимо разгладить и довести до желаемой толщины. Я обычно использую для этой задачи барабанную шлифовальную машину, но можно использовать и рубанок.

Также можно использовать настольную пилу. То, насколько тонко вы нарежете полоски, зависит от ряда факторов, включая естественные свойства древесины на изгиб, жесткость кривой и вашу устойчивость к пружинению. 1/8 — 1/4″ — обычное дело, но я обычно заканчиваю где-то около 3/16″. После того, как полоски нарезаны, их необходимо разгладить и довести до желаемой толщины. Я обычно использую для этой задачи барабанную шлифовальную машину, но можно использовать и рубанок.

Клей

На рынке представлено множество клеев и столько же мнений о том, какой клей работает лучше всего. На мой взгляд, хороший жесткий клеевой шов обеспечит наилучшие долгосрочные результаты. Это могут быть смоляные клеи, такие как DAP Weldwood и Unibond 800, а также эпоксидная смола. Но многие люди без проблем используют стандартный клей ПВА в своих ламинациях. На самом деле, это то, что сам Сэм Малуф использовал в своих креслах, поэтому я решил попробовать это на своем. Я использовал Titebond Extend для дополнительного рабочего времени.