Дерево и эпоксидная смола: как залить

На чтение 6 мин. Опубликовано

Эпоксидная смола – популярный инструмент для современных дизайнеров. На ее основе домашние мастера изготавливают оригинальные и эксклюзивные изделия. Очень красиво и необычно смотрится дерево и эпоксидная смола – смолистая субстанция отлично сочетается с опилами, древесиной различных пород, отдельными веточками.

Преимущества и недостатки эпоксидки при работе с деревом

Работа с деревом и эпоксидной смолой – увлекательное занятие. Зная, как правильно работать с эпоксидкой, можно создать удивительные по красоте вещи. Если раньше такой материал использовали при заливке различных поверхностей, то сейчас ее активно применяют в своей работе и дизайнеры. Популярность смолистая субстанция получила благодаря своим многочисленным достоинствам:

- низкому уровню истираемости;

- высокой прочности изделий и их долговечности;

- универсальность – эпоксидке можно придать любую форму;

- после полимеризации готовое изделие легко подвергается любой дополнительной обработке;

- возможность применения различных красителей.

Но эпоксидная смола для дерева обладает и некоторыми недостатками. Например, эпоксидка начинает проявлять свои заявленные качества только после соединения ее со специальным отвердителем. Смолистое вещество становится полностью безопасным только после отвердевания. В процессе работы необходимо использовать личные средства защиты и постоянно проветривать рабочее помещение.

Для дизайнерских работ лучше использовать ювелирную эпоксидку, она намного качественнее, но и обладает более высокой стоимостью.

Технологические особенности

Разбирая вопрос, как залить дерево эпоксидной смолой, нужно учитывать некоторые особенности такого материала. Структура дерева неоднородная, и внутри нее могут скапливаться воздушные пузырьки. А при смене температурного режима древесина начинает изменяться (расширяться либо сжиматься). Скопившийся воздух начинает выходить на поверхность, портя готовую работу.

Чтобы этого не допустить, при заливке смолой дерева, необходимо учитывать температуру рабочего помещения: а именно спустя 2–3 часа после окончания работ обеспечить температурный режим в +20–25⁰С. Если запланировано заливать толстый эпоксидный слой, то весь процесс нужно сделать в два этапа – так минимизируется риск появления и выхода воздуха.

Как правильно пропитывать древесину

Прежде чем использовать эпоксидные смолы для заливки древесины, рабочий материал (дерево) необходимо нагреть. Такой процесс приводит к расширению древесных пор, и более качественному проникновению смолы. После отвердевания поверхности заливку подвергают необходимой финишной обработке.

Качество итоговых работ непосредственно зависит и от правильного соотношения пропорций смолы и отвердителя. В классическом варианте на 10 частей эпоксидки добавляют 1 часть катализатора.

Как устранить появление воздушных пузырьков

Если все меры были предприняты, но на поверхности смолистой субстанции возникли пузырьки воздуха, их можно удалить. Подогревать поверхность не стоит – это приведет к появлению новых воздушных карманов. Стоит использовать один из следующих вариантов:

Подогревать поверхность не стоит – это приведет к появлению новых воздушных карманов. Стоит использовать один из следующих вариантов:

- С помощью тонкой иглы аккуратно проткнуть пузырь.

- Обрызгать поверхность спиртовым раствором, используя пульверизатор.

- Слишком крупные воздушные карманы просверливают. Образовавшиеся полости вычищают, поверхность обезжиривают и наносят второй слой заливки.

Варианты использования эпоксидки в дизайне

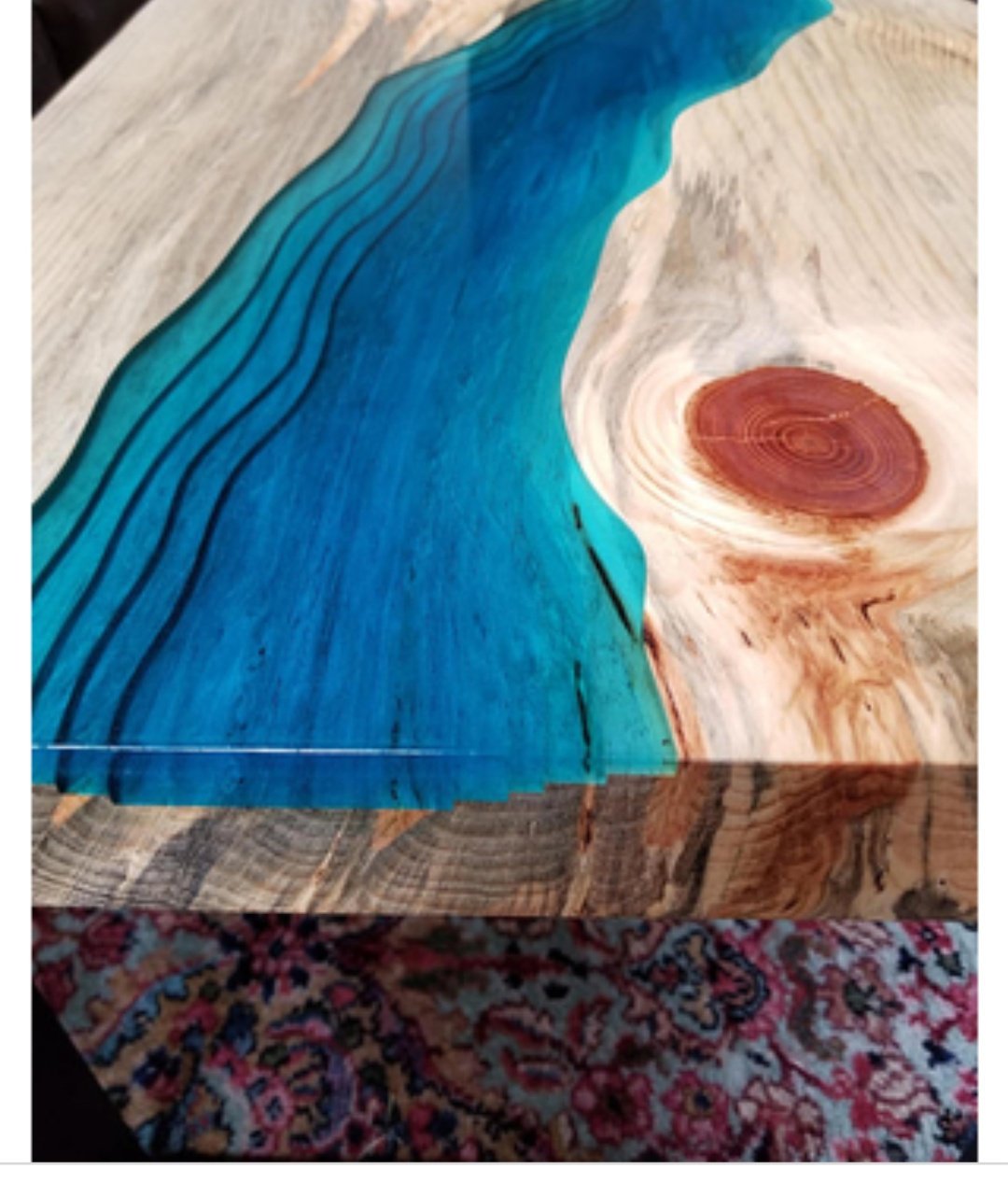

Для дизайнерской работы с деревом лучше использовать прозрачные эпоксидные смолы. Такой состав выделяет все элементы и подчеркивает красоту дерева. Очень оригинально смотрятся изделия, где использовалась заливка смолы с добавлением к ней пигмента.Совет. При работе с красками лучше выбирать колеровочные составы той же марки, что и используемая эпоксидка.

Существует множество различных дизайнерских приемов для работы с деревом и смолой. Например, добавление к составу опилок, блесток, сухоцвета. А при использовании люминесцентных красок изделие станет просто фантастическим (светящиеся в темноте ступени не дадут оступиться, а различные подсвеченные украшения подчеркнут любой образ). Для получения эффекта нежно-молочных разводов к смоле при заливке добавляют водяные капельки. Что можно сделать?

Например, добавление к составу опилок, блесток, сухоцвета. А при использовании люминесцентных красок изделие станет просто фантастическим (светящиеся в темноте ступени не дадут оступиться, а различные подсвеченные украшения подчеркнут любой образ). Для получения эффекта нежно-молочных разводов к смоле при заливке добавляют водяные капельки. Что можно сделать?

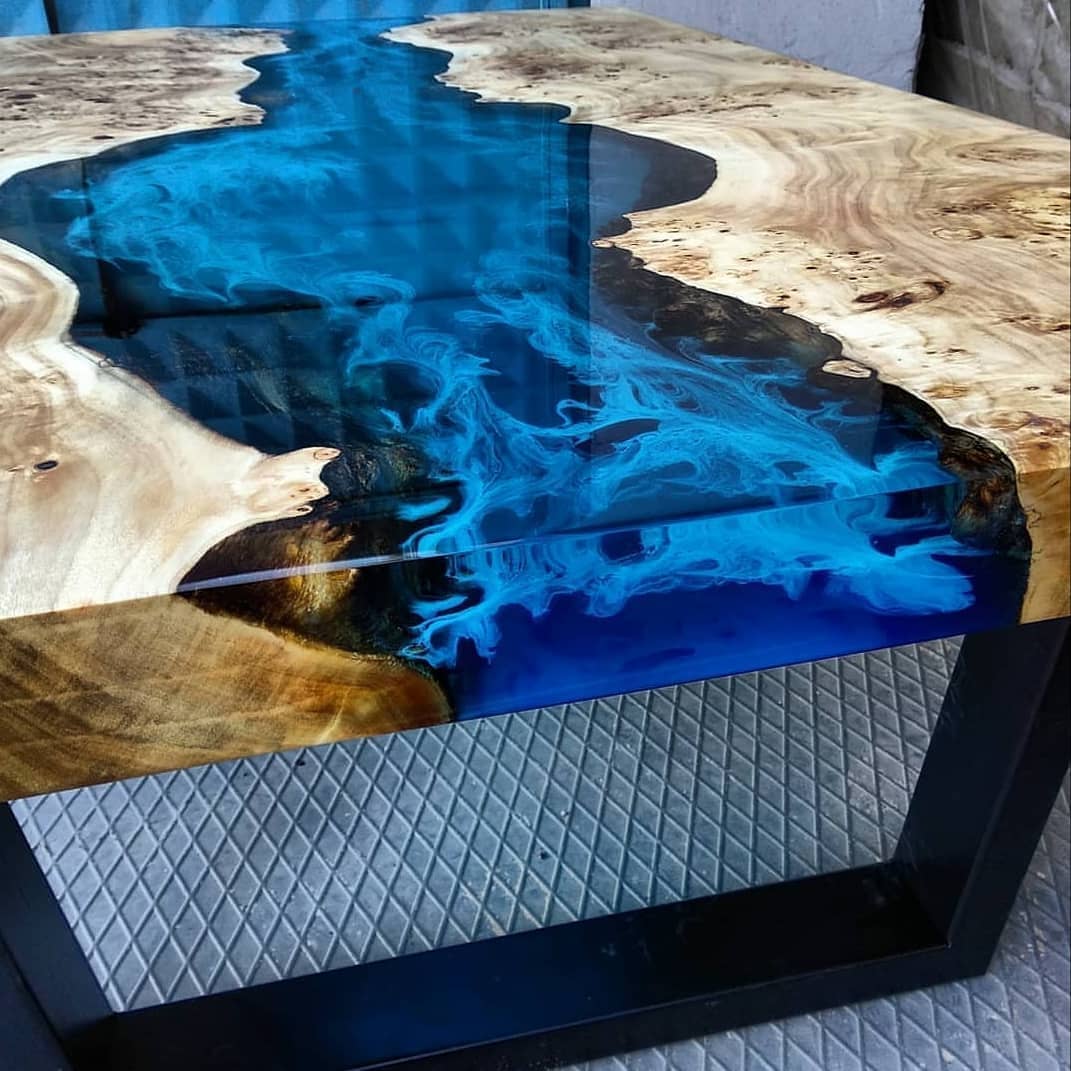

- Оригинальная мебель. Необычными становятся мебельные элементы с заливкой из эпоксидки. Столы, стулья, даже двери можно выделить и сделать эксклюзивными. При работе можно использовать любые творческие задумки.

- Необычные полки. Также можно создать оригинальные и необычные полочки. Сделать их можно и самостоятельно, опираясь на заданные размеры и подчеркивая общий стиль комнаты.

- Барные стойки или столешницы. Такие модели не просто подчеркивают стиль помещений, но и могут создавать отдельные «островки» со своим эксклюзивным дизайном, становясь центральной точкой интерьера.

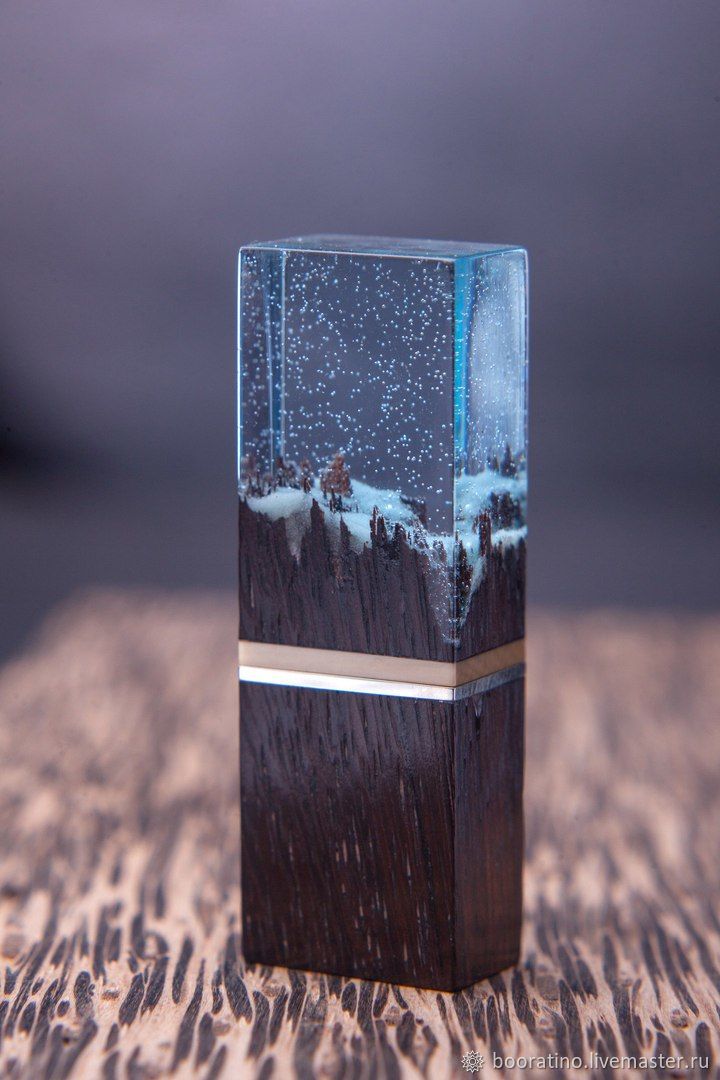

- Лампы. Из эпоксидки и дерева можно творить настоящие шедевры, даже различные модели настольных/напольных ламп, светильников и ночников.

Эпоксидку используют не только для создания необычных и неповторимых деталей интерьера. Этот материал добавляет прочности обрабатываемому изделию, значительно продлевая срок его службы. Например, лестница из эпоксидки, даже, несмотря на высокую стоимость рабочего материала, в конечном итоге обойдется значительно дешевле работ по классической схеме установки лестничных пролетов.

Из смолы можно изготовить предметы декораДля получения безукоризненного итогового результата работы с эпоксидной смолой следует грамотно подходить к выбору этого материала.

Как выбрать подходящую эпоксидку для дерева

Все эпоксидные смолы, используемые для работ, подразделяются на две крупные группы. Это:

- Конструкционные материалы. Их применяют в различных сферах промышленности. А также для ремонта, тюнинга, судостроения и т. п. Для такой группы эпоксидок от субстанции требуются повышенные показатели ударопрочности и твердости.

- Декоративные (или ювелирные).

Эти материалы больше всего подходят для дизайнерских задумок. Они прозрачные и позволяют увидеть всю структуру дерева. Также их активно используют для создания картин, бижутерии, скульптур и разных сувениров.

Эти материалы больше всего подходят для дизайнерских задумок. Они прозрачные и позволяют увидеть всю структуру дерева. Также их активно используют для создания картин, бижутерии, скульптур и разных сувениров.

Для дизайнерских работ используются ювелирные эпоксидные смолы. Их важным качеством является устойчивость к воздействию ультрафиолета (в процессе длительного времени покрытия не желтеют). К достоинствам относится и повышенная текучесть. Но декоративные эпоксидки обладают более высокой ценой.

Современный рынок отделочных материалов предлагает довольно обширную линейку эпоксидных смол. Чтобы не растеряться при выборе, учитывайте следующие рекомендации:

- Для заливки больших поверхностей, например, столешниц или барных стоек требуется толстый слой эпоксидки. Причем масса не должна перегреваться и желтеть. Для выполнения такой задачи лучшим выбором станет смола марки Epoxy River.

- Для работ более мелких лучше подходит универсальная эпоксидка.

Она достаточно быстро отвердевает и может заливаться как тонким покрытием, так и толстым слоем. Для таких целей выбор остановите на фирме Aquaglass Citrus.

Она достаточно быстро отвердевает и может заливаться как тонким покрытием, так и толстым слоем. Для таких целей выбор остановите на фирме Aquaglass Citrus. - А для создания уникальных украшений и бижутерии важным требованием к смоле становится отсутствие токсичности, стойкость к деформациям и пожелтению и экономичность при использовании. Учитывая, что подобные работы проводятся в домашних условиях, наиболее безопасной является смола от компании Diamant.

Выводы

Такой материал, как эпоксидная смола, смело можно отнести к уникальным. Смолистая субстанция становится прекрасным помощником современных дизайнеров. А сочетания эпоксидки с деревом позволяют создавать неповторимые по красоте различные изделия.

Как использовать эпоксидную смолу для дерева —

Задумались об использовании эпоксидной смолы на дереве? Смола это естественное или синтетическое вязкостное жидкостное вещество, часто используемое в различных промышленных процессах.

Двухкомпонентная эпоксидная смола состоит из двух жидких материалов, которые после их смешивания начинают процесс отверждения.

Во-первых, перед использованием, тщательно изучите инструкции изготовителя .

Большинство всех смол нетоксичны и изготовлены из органических материалов. Если смола находится в жидкой форме, она может раздражать глаза и кожу, однако после затвердения она больше не является раздражителем. При работе с эпоксидными смолами рекомендуются следующие меры предосторожности:

Цены на эпоксидную смолу

- Работайте в хорошо проветриваемом помещении.

- Наденьте защитные очки и перчатки

- Утилизируйте смолу в соответствии с рекомендациями производителя

Тоже интересно:

Состав эпоксидной смолы:

- Смола

- Отвердитель

Как использовать эпоксидную смолу и как с ней работать?

Эпоксидные смолы обычно состоят из двух частей: смолы и отвердителя. Эти две части затем объединяются в точном соотношении, предусмотренном руководством производителя. Неправильное измерение и смешивание означает, что смола не затвердеет правильным образом.

Эти две части затем объединяются в точном соотношении, предусмотренном руководством производителя. Неправильное измерение и смешивание означает, что смола не затвердеет правильным образом.

Смешайте смолу и отвердитель с помощью зубочистки или деревянной палочки. Перемешивайте аккуратно, избегая попадания воздуха в смесь. Если вы заметили пузырьки воздуха в смеси, лучше проколоть их булавкой.

В качестве красителя в эпоксидную смолу добавляют:

- Тени для век

- Акриловая краска

- Чернила на спиртовой основе

- Золотая и серебряная фольга

Обратите внимание, что добавки могут изменять необходимое соотношение двух частей. Поэтому рекомендуется ознакомиться с инструкциями производителя, прежде чем добавлять какие-либо красители.

Цены на эпоксидную смолу

Как использовать эпоксидную смолу на древесине

Смешайте эпоксидную смолу. Убедитесь, что соотношение смолы и отвердителя, описанном производителем, верное. В случае если вы будете добавлять какие-либо красители, убедитесь, что вы приняли в расчет эту добавку, что не изменило соотношение эпоксидной смолы, в соответствии с руководством.

В случае если вы будете добавлять какие-либо красители, убедитесь, что вы приняли в расчет эту добавку, что не изменило соотношение эпоксидной смолы, в соответствии с руководством.

Смешайте ингредиенты, при помощи зубочистки или деревянной палочки

Добавьте краситель. Можно использовать краситель, предлагаемый производителем смолы. Нанесите его зубочисткой и хорошо перемешайте смесь. Добавляйте краситель по-немногу, пока вы не получите желаемый цвет.

Теперь заливаем необходимую деталь смолой. Аккуратно заливайте смолой, чтобы избежать создания пузырьков воздуха. Пока смола немного не загустеет, вам, нужно следить за ней, чтобы она оставалась в нужной форме.

Удалите пузырьки воздуха. Вы можете добиться этого, используя булавку или другой небольшой острый предмет.

Дождитесь полного отверждения, согласно инструкции производителя.

Вам будет интересно

Дерево и эпоксидка- хорошо или плохо?

Дерево и эпоксидка

Эпоксидные смолы часто используют в сочетании с деревом. Благодаря появлению эпоксидки стало возможным изготавливать столы и другую мебель, используя редкие породы дерева, те, которые имеют маленький ствол, к примеру, но очень красивую текстуру. Или же изготавливать красивую мебель из круглых спилов дерева различного диаметра. Без эпоксидки изготовление подобных предметов было практически невозможным.

Благодаря появлению эпоксидки стало возможным изготавливать столы и другую мебель, используя редкие породы дерева, те, которые имеют маленький ствол, к примеру, но очень красивую текстуру. Или же изготавливать красивую мебель из круглых спилов дерева различного диаметра. Без эпоксидки изготовление подобных предметов было практически невозможным.

Цены на эпоксидную смолу

Со временем, возможности применения эпоксидной смолы постоянно расширяются благодаря разработке составов с лучшими характеристиками. Дерево-натуральный, природный материал, не приносящий никакого вреда организму. А не вредна ли эпоксидка?

Эпоксидная смола

Эпоксидка устойчива к кислотам, щелочам, галогенам, не способна растворяться в сложных эфирах, ацетоне. При застывании эпоксидный состав не выделяет летучих веществ и дает незначительную усадку.

Цены на эпоксидную смолу

Эпоксидка в застывшем виде обладает следующими характеристиками:

- высокая прочность;

- устойчивость к износу;

- непроницаемость влаги

Несмотря на отличные физические характеристики, закрадывается вопрос: а не вредна ли для здоровья эпоксидная смола? Насколько безопасной может быть работа с материалом и изделия из него?

Вред эпоксидной смолы

Результат вдыхания паров эпоксидной смолы – это тяжелые заболевания кожных покровов, они возникают при непосредственном контакте с веществом и в результате вдыхания его паров. У трети людей, работающих с этим веществом, выявлены фарингиты, риниты.

У трети людей, работающих с этим веществом, выявлены фарингиты, риниты.

Еще третья часть рабочих имеют диагнозы патологии бронхо-легочной системы, чем выше стаж работы с эпоксидной смолой, тем серьезней нарушения. Установлены случаи бронхиальной астмы.

Нередко после длительной работы с материалом медики диагностировали нарушение углеводного, белкового и пигментного обмена веществ. Порядка 20% обследованных людей имели в анамнезе конъюнктивит, кожные поражения.

Во время контакта с эпоксидными смолами на коже могут появляться зудящие красные пятна, сыпь, наблюдается отечность лица. Вред химического материала распространяется как на открытые, так и на закрытые участки тела.

Эпоксидная смола в предметах мебели

Когда человек в быту использует предметы, в которых присутствуют эпоксидные смолы, это не может причинить вред здоровью. Главное условие – не поддавать их воздействию высоких температур.

Вам будет интересно

Изделия из дерева и эпоксидной смолы, фото

Эпоксидная смола, из которой сейчас делают различные изделия для декора, мебель, бижутерию и тд, это уже не тот материал, который был в советское время. По своим функциям это так же остался клей, но он не опасен для экологии и здоровья человека, так как его химический состав изменился. В этом разделе нашего сайта собраны фото невероятных изделий из смолы и дерева, которые можно сделать своими руками, но в этой статье только фото.

По своим функциям это так же остался клей, но он не опасен для экологии и здоровья человека, так как его химический состав изменился. В этом разделе нашего сайта собраны фото невероятных изделий из смолы и дерева, которые можно сделать своими руками, но в этой статье только фото.

Столы и столешницы

Такие изделия можно увидеть не только в частных домах, но и офисах, барах и ресторанах. Это модно, стильно, креативно и точно понравится посетителям этих заведений.

Стоит отметить что не бывает двух одинаковых столов, изготовленных по этой технологии. Именно этот факт и делает их одним из любимых инструментов в работе дизайнеров. стремящихся создать своему клиенту уникальный образ его помещения.

Светильники и ночники

Благодаря различным пигментам и красителям можно получить смолу совершенно разных оттенком. Кроме этого, пропускная способность света этого материала сделала его отличным вариантом для изготовления светильников. Эту технологию сразу подхватили дизайнеры и такие изделия стали достаточно популярны.

Кроме этого, пропускная способность света этого материала сделала его отличным вариантом для изготовления светильников. Эту технологию сразу подхватили дизайнеры и такие изделия стали достаточно популярны.

Бижутерия

Креативность в работе с такими материалами как дерево и эпоксидная смола не знает границ. Одним из изделий, которые можно изготовить по этой технологии, является различная бижутерия.

Кольца, серьги, кулоны. Это оригинальные и модные украшения, которые не останутся без внимания среди ценителей,а стоят на порядок дешевле изделий из ценных металлов.

Различные предметы интерьера и аксессуары

Флеш накопители, отличный подарок

Такая подставка для ножей будет отличным украшением кухни

Оригинальные часы

Просто стильный предмет интерьера

Необычное соединение эпоксидной смолы с деревом

Приветствую, Самоделкины!Сегодня мы поэкспериментируем с украшением деревянных изделий и опробуем необычные методы соединения токарных заготовок.

Собственно, имеется у автора YouTube канала «Maxim Kozlov» такой проект, где он периодически рисует различные узоры для украшения каемок тарелок и прочих точеных форм.

Эти узоры способны неплохо разнообразить банальную токарку. Среди весьма большого арсенала подобных заготовок можно найти довольно необычные соединения сегментных колец методом сложных соединений, например, тех самых пазлов.

Чтобы понять, что вообще из этого получится, в качестве первого эксперимента, было решено сделать подставку под горячую посуду. Основой послужили вот такие куски термоясеня в количестве 4-х штук.

Соединяться между собой они будут по принципу пазлов. Для контрастности можно использовать разные типы древесины, например, взять пару элементов из термоясеня, а другие две заготовки выполнить из термокарагача.

Фрезеровка производится банально прямой фрезой по внешнему контуру, ну а параметры скорости заглубления за один проход необходимо подбирать эмпирически, исходя из материалов.

При соединении деталей от заготовок сразу стало ясно, что плотность получилась чрезмерной, вручную такие заготовки собрать не получится, пришлось аккуратно подстучать молотком.

На такие действия термодревесина конечно же отреагировала предсказуемо – появились сколы. Но отшлифовав изделие полностью и покрыв маслом стало понятно, что в целом все-таки довольно интересный результат получился.

Но все же автор вернулся в Autocad и сделал смещение одного из контуров пазла на 0,25, чтобы дать прослабление всем соединениям.

В итоге имеем вот такой контур, который просто копируем по необходимому количеству.

Теперь настало время сделать полноценное токарное изделие. Выбор пал на сороковку термоясеня.

Но так как геометрия доски не позволяет получить необходимые 35 миллиметров толщины, поэтому доску пришлось распустить на две части и строгать по отдельности.

И теперь, когда размеры заготовок были определены, можно прописать управляющую программу исходя из полученных размеров.

В последний момент было решено немного усложнить задачу и сделать только половину сегментов из дерева, чтобы оставшуюся часть в дальнейшем заполнить эпоксидной смолой через одного.

В последний момент было решено немного усложнить задачу и сделать только половину сегментов из дерева, чтобы оставшуюся часть в дальнейшем заполнить эпоксидной смолой через одного. Соответственно для такой задумки потребовалось 6 сегментов в виде кусочков пазла и одна круглая деталь, которая расположится по центру изделия.

В итоге с прослаблением соединения в 25 сотых всё собирается элементарно, но надо понимать, что фреза помимо всего прочего немного подразбила некоторые пазы и это отчетливо видно на двух одинаковых деталей, где применялись различные скорости обработки.

На первой фрезерованной детали поверхность как будто погрызена мышами, тут скорость шпинделя составляла 12 000. Ну а на второй уже все гораздо лучше, тут скорость была увеличена примерно до 18 000 – 20 000 оборотов.

Но опять же лучше не рисковать и не напрягать подшипники шпинделя подобным вибрациями на инструменте и делать двойной паз, в котором инструмент не будет резонировать.

Ну в общем имеем то, что имеем, готовим получившиеся изделия к заливке смолой. По традиции начинать следует с основания. В этот раз его решено было выпилить из 6-милиметровый фанеры.

Далее находим на подложке центр и размечаем ее под имеющиеся 6 сегментов. Для решения этой задачи отлично подходит прямоугольный треугольник, один из углов которого как раз имеет необходимые 60 градусов.

С разметкой закончили, можно раскладывать на этом основании детали.

Заготовки обязательно нужно приклеить, чтобы во время заливки смолы ничто никуда не уплыло. Далее стоит подумать о герметизации, которую можно выполнить банальным малярным скотчем, но в данном, чтобы максимально сохранить внешнюю окружность изделия, что в случае со скотчем (он натянулся бы в прямую линию между сегментами) попросту не удастся и в дальнейшем потребовалось бы сточить полезный диаметр изделия. Поэтому, чтобы избежать этой проблемы, было решено применить обрезок подложки от ламината, благо гибкость была как раз для данного диаметра, чтобы сохранить дуги.

Стык подложки от ламината и фанеры тщательно промазываем герметиком.

Далее готовим раствор для заливки. Здесь необходимо строго соблюдать пропорции 2 к 1. А в качестве колеровки автор использует металлические пигменты, которые дают нереально классный вид.

Все изделие сразу заливать нельзя. Рекомендуется лить не более 10 мм толщины каждые 12 часов, тогда самый активный процесс полимеризации заканчивается и выделение тепла полностью прекращается.

Так как автор параллельно занимался другими проектами и за температурой смолы следить было некогда, он лил раствор по утрам и вечерам по 1см, пока дерево полностью не укрылось.

Спустя сутки после последнего слоя, смола окончательно отвердела и можно было удалить герметизацию с лишней площади подложки и приготовиться к точению.

Установка изделия на станок производится через планшайбу, что есть самый надежный вариант. Для этого используем белые саморезы длиной 30мм с прессшайбой. Сперва изделию необходимо придать правильную округлую форму, избавиться от биения и убрать фанерную подложку.

После удаления фанерной подложки смола предстала в довольно интересном виде. Как ни пытайся вырисовывать абстракции в металлическом пигменте, он все-таки каким-то образом умудряется упорядочиться, что выглядит довольно интересно.

Дальше можно смело давить на резец и драть материал по-черному. Конечно не забываем следить за сколами, чтобы они не были чересчур глубокими, иначе при чистовых проходах придется снимать немало.

Затем приступаем к шлифовке смолы. Тут надо быть аккуратным, нельзя перегревать смолу и изделия в целом.

Мало того, что перегретая смола начинает смазываться под абразивом, так еще она и расширяется, т.е. вы будете удалять ее чрезмерно много, что после остывания всей заготовки вызовет тактильные провалы в смоляных участках относительно деревянных. По этим причинам все следует делать постепенно и предельно аккуратно.

Доводим изделие до 1500 грит, этого будет вполне достаточно. Для получения абсолютной полировки изделие лучше покрыть лаком и полировать уже его.

Когда с внешней стороной закончили можно переставлять изделие в патрон и проточить с внутренней стороны. Здесь стоит воспользоваться задней бабкой в целях удержания изделия на патроне, особенно при больших диаметрах, иначе при работе на больших радиусах угловая нагрузка может быть настолько велика, что даже глубокий уступ под патрон не спасет от вылета заготовки.

Работа на больших диаметрах закончена, можно убирать заднюю бабку и заниматься центром заготовки, удалив оставшуюся кочерыжку. При больших диаметрах проверять плоскость изделия можно банальным прикладываем линейки, если дно предполагается плоским.

Обработка завершена, можно приступать к следующему этапу – это у нас отделка. Что касается отделки, то покрывать получившееся токарное изделие будем универсальным твердым маслом, который отлично впитывается термодеревом, собственно, из которого и выполнен данный предмет.

Дополнительный воск в данном случае необязателен, так как это изделие декоративное и контакт с водой не предполагается.

Вот такая в итоге получилась тарелочка. Благодарю за внимание. До новых встреч!

Видеоролик автора:

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Природная красота из спила и эпоксидной смолы

Приветствую, Самоделкины!Из этой статьи вы узнаете, как своими руками сделать оригинальную тарелку. Автор данного проекта Максим Козлов (YouTube канал «Maxim Kozlov»).

Тарелку будем точить из вот такого липового пня:

Этот пень простоял несколько лет под открытым небом и довольно неплохо потрескался. Вначале лета, когда погода еще радовала, мастер выдержал пень под палящим солнцем и хорошенько прожарил после зимы, после чего занес его в мастерскую.

В мастерской пенек ждал своего часа еще около месяца. И вот, срезав верхнюю часть, где было максимальное количество трещин, можно приступать к подготовке данной детали для последующей заливке эпоксидной смолой и обработке на токарном станке.

В мастерской пенек ждал своего часа еще около месяца. И вот, срезав верхнюю часть, где было максимальное количество трещин, можно приступать к подготовке данной детали для последующей заливке эпоксидной смолой и обработке на токарном станке.При распиле пня существовала большая вероятность распада кругляка на части, но тут автору повезло. Ну а если бы пенек все-таки и развалился бы, то это совсем не страшно, так как можно приклеить все частями к основанию из фанеры.

Далее отпиливаем все лишнее, придав заготовке форму окружности.

Затем прогоняем изделие через барабанно шлифовальный станок, чтобы задать нормальные параллельные плоскости для приклеивания заготовки к основанию и экономии в дальнейшей заливке, то есть чтобы не лить смолу в ненужные полости, а заливать только трещины.

При шлифовании на таком станке всегда следует разворачивать заготовку при каждом проходе, чтобы волокна не скалывались внутри трещин в одну сторону. Барабаннику скалывания не свойственны, но для мягкой потасканной липы такой эффект может присутствовать.

Далее из 6-ти миллиметровой фанеры вырезаем основание для заливки. Окружность следует делать на несколько сантиметров большего диаметра, чем сама заготовка.

Затем приклеиваем заготовку к основанию и задаем форму для заливки при помощи малярного скотча в пару оборотов.

Как видим, 10-миллиметровый скотч как раз перекрыл толщину заготовки. Далее все по классике, герметизация с помощью силиконового герметика с последующим втиранием пальцем. Таким образом отсутствие течи гарантированно практически на 100 процентов.

Первой партией в этот пенёк пошли остатки смолы от другого изделия. Замес был произведен с добавлением металлического пигмента.

Продолжать заливку было решено тем же составом. Металлический пигмент дает довольно неплохой эффект.

Спустя 24 часа изделие было полностью готово к обработке. Освобождаем заготовку от герметизирующих элементов и отпиливаем лишний диаметр подложки, которая просто напросто не подошла бы в токарный станок по максимальному диаметру, а диаметр заготовки между тем составлял около 360мм.

Затем прикручиваем нашу заготовку к планшайбе и устанавливаем в станок.

Буквально с первых минут точения было понятно, что работа предстоит не простая. Липовый пенек, который пробыл несколько лет под всеми дождями и снегами, не сказать, чтобы сгнил по всему верхнему слою, который был залит, ну как минимум превратился в нечто похожее на вату. Из-за этого заготовка довольно сильно скалывалась.

Освободив заготовку от фанерной подложки, мастер был приятно удивлен качеством проливки смолы, которая заполнила собой абсолютно все микротрещинки. Скорее всего такое произошло именно благодаря рассохнувшейся структуре древесины, и смола смогла пролиться повсюду, иначе в данном случае для получения идеального результата потребовалась бы камера избыточного давления.

Но настолько рыхлая структура дерева в данном случае не в нашу пользу и собственно уже при внешней проточке можно заметить, что точится вся эта история ни как липа со смолой что по твердости примерно одно и то же, а куда хуже, при этом довольно быстро сажает резцы.

Следующий этап – шлифование. Шлифовать тут пришлось прилично, 40-ой абразив даже приходилось вминать через деревянный брусок чтобы усилить эффект. Единственное, периодически приходилось остужать заготовку сжатым воздухом, чтобы не растрескалась смола, заодно продувая рытвины.

Если бы на станке присутствовал бы реверс, то с ним весь процесс сократился бы раза в два точно. Но тем не менее все сколы были побеждены и наконец-то можно посмотреть, как все это будет выглядеть под маслом.

Тунговое масло при всей своей густоте впитывалась в торец рыхлой липы как в губку и просило еще и еще. После пары слоев было решено, что для первой стороны все же хватит. Далее автор приступил к покрытию изделия воском.

Обратите внимание, что уступ под патрон заранее покрывать маслом никогда не стоит, чтобы заготовка на нем не проскальзывала.

Несмотря на довольно грязную и неоднородную структуру древесины, при этом частично пораженную грибком и гнильцой, в целом все выглядело очень интересно и необычно.

С внешней стороной закончили, можно приступать к внутренней проточке. Установив изделие в патрон, сначала все было как по маслу и даже весело, но длилось это не долго, пока точился чистый слой смолы и километровые конфетти, летящие прямиком в лицо, создавали отличную теплую шапку на голове.

Веселье закончилось тогда, когда весь слой смолы с поверхности нашего изделия сточился и резец уперся в нечто неведомое ранее. Собственно, точение, скобление и прочие токарные процессы просто остановились. У мастера сложилось впечатление, что он водит резцом по стеклу. А это ведь липа на минуточку.

Далее в ход пошли все резцы, которые подходили для этих задач и все они не смогли продержаться более 10 секунд. В голове мастера даже промелькнула шальная мысль, что этот пенёк проклят, но взглянув на режущую часть кромки резцов, стало ясно, что их тупит слой металлического пигмента, который осел на поверхности древесины при заливке.

Таким образом получилась довольно эффективная терка для резцов, которая убивала их буквально на глазах.

Но все-таки кое-как, не выключая заточного станка, автору кое-как удалось прорваться внутрь заготовки, но проблема не ушла полностью, стало легче, но от силы в половину.

Но все-таки кое-как, не выключая заточного станка, автору кое-как удалось прорваться внутрь заготовки, но проблема не ушла полностью, стало легче, но от силы в половину.Получается, что довольно рыхлая липа пропустила металлический пигмент не только в трещины, но и в собственные поры. Вообще данный случай довольно странный, так как недавно автор точил пару изделий с довольно широкими участками смолы с таким же металлическим пигментом, но там смола заливалась между продольными слоями древесины и не могла попасть в структуру. И здесь сам собой напрашивается вывод, что именно торцевые заготовки с пористой структурой нельзя заливать смолой с металлическим пигментом.

В итоге пришлось протачивать все микроступенями. При этом давить приходилось довольно сильно.

В общем, спустя несколько часов, мастеру все-таки удалось вывести нужную внутреннюю плоскость. После этого он приступил к шлифованию.

В процессе шлифования все не побежденные при проточке рытвины были полностью устранены сороковым зерном.

Правда пришлось потратить на это пару часов, получился настоящий марафон на выносливость.

Правда пришлось потратить на это пару часов, получился настоящий марафон на выносливость.В итоге полученным результатом автор остался доволен. Но тем не менее можно смело утверждать, что это был один из сложных токарных проектов. Так что вот такой эксперимент получился, плюс к опыту и в копилку знаний. Благодарю за внимание. До новых встреч!

Видеоролик автора:

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Эпоксидная смола для дерева — креативные проекты с эпоксидной смолой для дерева

Эпоксидная смола предлагает возможности для художественной и ручной обработки, которые трудно сравнить с любым другим сырьем. Комбинация эпоксидной смолы и дерева может использоваться по-разному: при герметизации деревянных поверхностей эпоксидной смолой, литье форм во взаимодействии с деревянными элементами, изготовлении целых столов или столешниц из смолы или эстетическом ремонте поврежденных деревянных поверхностей. Мы познакомим вас с лучшими возможностями применения и дадим вам точные инструкции для завершения интересных проектов с использованием древесной эпоксидной смолы.

Комбинация эпоксидной смолы и дерева может использоваться по-разному: при герметизации деревянных поверхностей эпоксидной смолой, литье форм во взаимодействии с деревянными элементами, изготовлении целых столов или столешниц из смолы или эстетическом ремонте поврежденных деревянных поверхностей. Мы познакомим вас с лучшими возможностями применения и дадим вам точные инструкции для завершения интересных проектов с использованием древесной эпоксидной смолы.

Важнейшие факты об эпоксидной смоле

С чисто технической точки зрения эпоксидная смола , часто используемая в качестве материала покрытия, представляет собой так называемые термореактивные полимеры . Они состоят из смолы и подходящего отвердителя. Только когда эти две части смешиваются вместе в точно определенном соотношении, начинается химическая реакция. По окончании реакции, по прошествии определенного периода времени, материал полностью затвердевает, если все было сделано правильно. .Полностью отвержденные поверхности эпоксидного покрытия, как правило, очень устойчивы к царапинам и воде, а также невосприимчивы к растворителям и многим типам химикатов.

.Полностью отвержденные поверхности эпоксидного покрытия, как правило, очень устойчивы к царапинам и воде, а также невосприимчивы к растворителям и многим типам химикатов.

При работе с эпоксидной смолой путь к действительно успешному конечному результату лежит через наилучшее сочетание следующих факторов:

- Хорошо подготовленные поверхности

- Тщательное перемешивание двух компонентов (согласно инструкции производителя инструкции)

- Соответствующая рабочая среда

Сразу после смешивания двух компонентов (эпоксидной смолы и подходящего отвердителя) в смеси начинается химическая реакция, которая протекает экзотермически .Это означает, что тепло выделяется из смеси в окружающую среду. В течение определенного периода времени происходит переход из жидкого состояния через промежуточное гелевое состояние в полностью твердую и затвердевшую форму. Этот процесс вполне может занять некоторое время. Однако точная продолжительность зависит от целого ряда факторов:

Однако точная продолжительность зависит от целого ряда факторов:

- Температура окружающей среды

- Тип соответствующего отвердителя

- Количество выделяемого тепла (в зависимости от толщины и количества материала)

- Температура используемой подложки

Тепловой фактор особенно важен в этом отношении: хотя более высокая температура эпоксидной смолы обычно сопровождается более быстрым процессом превращения, это более быстрое отверждение может иногда ухудшать качество итоговый результат .Это связано с тем, что слишком большое повышение температуры материала может привести к плавлению окружающих материалов. Кроме того, отверждение и его внешний вид в конце процесса трансформации могут быть несовместимыми в таком случае.

Какая эпоксидная смола для дерева подходит для обработки древесины?

Если вы хотите обновить древесину и аналогичные природные материалы эпоксидной смолой, вы должны иметь в виду следующее: Древесина реагирует на различные уровни влажности окружающей среды. Поэтому он меняет свой объем, что может вызвать проблемы при смешивании смолы и дерева.Поэтому в первую очередь важно, чтобы выбранная эпоксидная смола подходила для дерева. При выборе материалов, которые оптимально сочетаются друг с другом, всегда следует соблюдать следующую классификацию:

Поэтому он меняет свой объем, что может вызвать проблемы при смешивании смолы и дерева.Поэтому в первую очередь важно, чтобы выбранная эпоксидная смола подходила для дерева. При выборе материалов, которые оптимально сочетаются друг с другом, всегда следует соблюдать следующую классификацию:

- Покрытия деревянных поверхностей выполняются из смолы с низкой вязкостью (очень текучей)

- Из смолы, которая является как можно более вязкой, можно отремонтировать дерево эпоксидной смолой и заполнить отверстия

- Вязкая смола также подходит для изготовления самодельных литейных форм

- Некоторые типы эпоксидных смол больше подходят для использования в помещениях, а другие сохраняют свой цвет и структура даже под солнечным ультрафиолетовым светом на открытом воздухе

Защита от пожелтения и устойчивость к УФ-излучению смола

Очень часто используется эпоксидная смола (не в последнюю очередь по эстетическим причинам), которая должна быть прозрачной и кристально чистой. Однако материал может пожелтеть под воздействием УФ-излучения (например, естественного солнечного света) . Поэтому важно покупать стойкую к ультрафиолетовому излучению смолу с надежной защитой от солнечного света для использования вне помещений. В некоторых случаях к определенным эпоксидным смолам можно добавлять добавки вместе с отвердителем для улучшения светостойкости.

Однако материал может пожелтеть под воздействием УФ-излучения (например, естественного солнечного света) . Поэтому важно покупать стойкую к ультрафиолетовому излучению смолу с надежной защитой от солнечного света для использования вне помещений. В некоторых случаях к определенным эпоксидным смолам можно добавлять добавки вместе с отвердителем для улучшения светостойкости.

Примечание Степень усадки

Обычно эпоксидная смола дает гораздо меньшую усадку при отверждении, чем полиэфирная смола , но между разными продуктами есть различия.Это может быть очень неприятно, если деревянная поверхность, которая изначально была покрыта смолой, внезапно покрылась только частично при герметизации эпоксидной смолой или если внезапно пришлось нанести дополнительный слой используемого материала. В конце концов, такие проблемы не только требуют драгоценного времени, но также могут быть довольно дорогостоящими из-за использования дополнительных материалов.

Таким образом, может быть целесообразно с самого начала сосредоточиться на высококачественной продукции с низкой усадкой.

Заливка эпоксидной смолы максимальной толщины

При ремонте дерева с помощью эпоксидной смолы или особенно при производстве форм из этого универсального материала следует помнить, что разные варианты смолы, представленные на рынке, имеют специфические свойства. Кроме того, они будут влиять на количество и толщину слоя определенной эпоксидной смолы, которую можно отлить за одну операцию.

Обычные варианты, доступные на рынке, обычно могут использоваться только для толщины слоя максимум 2 см и до максимального количества 10 кг на одно нанесение . Если эта смола используется в гораздо больших количествах, тепло, выделяемое во время химической реакции, не может уйти достаточно быстро. В результате обычно появляются неприглядные пятна, вызванные неравномерным отверждением состава, которое на некоторых участках происходит быстрее.

Температурная стойкость и твердость поверхности

После того, как обработанная эпоксидная смола окончательно затвердела по прошествии соответствующего периода времени, вполне могут быть разительные различия в твердости поверхности : Хотя некоторые продукты достаточно мягкие, чтобы ноготь оставил небольшие царапины на поверхности. их отвержденная поверхность, другие продукты непроницаемы и почти устойчивы к царапинам даже при более высоких температурах.

Перед тем, как начать проект, вы должны кратко оценить, окупаются ли инвестиции в более качественную смолу. : Если используемая смола будет использоваться для производства предметов, которые подвергаются сильным механическим нагрузкам, таких как эпоксидные столешницы или разделочные доски, рекомендуем приобретать качественные материалы с соответствующей прочностью для вашей работы.Мы также хотели бы отметить, что для оптимального отверждения также очень важно обеспечить точное соблюдение пропорции смешивания, указанной в каждом случае.

Наши рекомендации по эпоксидной смоле для дерева

- Высококачественная кристально чистая литейная смола от FGCI

- Заливка форм толщиной 2–4 дюйма

- Идеально подходит для эпоксидных столов и форм для глубокой смолы Amazon

- Устойчивый к ультрафиолетовому излучению, пятнам и царапинам, чрезвычайно прочный

- Высыхает ультра-прозрачный за 36 часов

- Экологичное, безопасное для пищевых продуктов, нетоксичное применение

- Super clear Table Top Epoxy для дерева

- Состав для столов River, барных стоек и столешниц

- Высочайшая стойкость к ультрафиолету, низкий уровень ЛОС и не содержит растворителей

- Эта эпоксидная смола для столешниц отверждает ультра прозрачную и не желтеющую поверхность

- Идеально для стола столешницы, барные стойки и столешницы

- Покрытие, устойчивое к загрязнениям, воде, ультрафиолетовому излучению и ударам

Необходимые материалы для представленных проектов

Смешайте и залейте эпоксидную смолу

Изготовление формы для самостоятельного изготовления

Шлифовка и полировка поверхностей

Промышленное Безопасность

Проект № 1 : Герметизация дерева эпоксидной смолой для дерева

При правильных условиях эпоксидная смола может показать древесину и ее естественный вид в современном стиле.

В жилых помещениях подходящая эпоксидная смола может использоваться для дерева в различных вариациях, чтобы оптимизировать его эстетические и функциональные преимущества. Если вы будете работать аккуратно, вы можете заделать деревянные поверхности эпоксидной смолой или просто заполнить зазоры в древесине смолой. Это защищает древесину от влаги снаружи и делает ее более устойчивой к механическим воздействиям. Возможные примеры применения эпоксидной смолы такого типа:

В жилых помещениях подходящая эпоксидная смола может использоваться для дерева в различных вариациях, чтобы оптимизировать его эстетические и функциональные преимущества. Если вы будете работать аккуратно, вы можете заделать деревянные поверхности эпоксидной смолой или просто заполнить зазоры в древесине смолой. Это защищает древесину от влаги снаружи и делает ее более устойчивой к механическим воздействиям. Возможные примеры применения эпоксидной смолы такого типа:- Мебель с элементами или комплектными деталями из эпоксидной смолы

- Покрытия для кухонной зоны

- Покрытия для деревянных полов

- Столешницы для обеденных столов, столы или столы в гостиной

- Разделочные доски для использования на кухне

Для получения высококачественного конечного продукта, помимо используемых материалов и тщательного подхода, важную роль играет рабочая среда: в идеале , вам следует найти место, которое не только предлагает достаточно места, но также не содержит пыли и максимально сухо.

Кроме того, перед началом работ используемые материалы следует хранить некоторое время в том месте, где они будут использоваться. Таким образом, древесина и эпоксидная смола имеют ту же температуру, что и ваше рабочее место, и отсутствуют нежелательные реакции из-за чрезмерной разницы температур.

Кроме того, перед началом работ используемые материалы следует хранить некоторое время в том месте, где они будут использоваться. Таким образом, древесина и эпоксидная смола имеют ту же температуру, что и ваше рабочее место, и отсутствуют нежелательные реакции из-за чрезмерной разницы температур.Совет: Ламинирующие смолы средней и высокой вязкости, которые образуют особенно твердую поверхность после отверждения, идеально подходят для герметизации древесины эпоксидной смолой.

Пошаговое руководство по работе со смолой для дерева

- Чтобы эпоксидная смола оптимально сцеплялась с древесиной, необходимо учитывать ряд факторов. Прежде всего, поверхность дерева должна быть как можно более чистой и сухой. . Однако не следует шлифовать его слишком гладко. Это связано с тем, что определенная шероховатость способствует адгезии между смолой и деревянной поверхностью, используемой в качестве основы.

Однако заранее обязательно удалите с деревянной поверхности остатки и загрязнения, такие как жир, масло, брызги воска или подобные вещества.

Однако заранее обязательно удалите с деревянной поверхности остатки и загрязнения, такие как жир, масло, брызги воска или подобные вещества. - Кроме того, подложка должна быть не только чистой, но и полностью сухой . Вы можете относительно легко добиться этого, если у вас есть тепловой пистолет или фен для максимально осторожной и медленной сушки поверхности. Когда деревянная поверхность окончательно высохнет, ее можно отшлифовать с помощью подходящей орбитальной шлифовальной машины или даже вручную с помощью стандартной наждачной бумаги. С маслянистой древесиной, такой как тик или оливковое дерево, вы можете улучшить адгезию между смолой и древесиной , химически обезжирив поверхность небольшим количеством ацетона.

- Пыль, которая уже присутствует или образовалась в результате шлифования, легко удаляется пылесосом или ручной щеткой . Затем смочите безворсовую хлопковую ткань подходящим растворителем и аккуратно протрите им поверхность. Убедитесь, что после этого вы не касаетесь поверхности голыми руками. В противном случае вы можете снова загрязнить его крошечными следами масел для тела, что, в свою очередь, может вызвать нарушение адгезии смолы к поверхности дерева.

- Теперь также необходимо ограничить проходное сечение для процесса литья эпоксидной смолы, чтобы ни один материал не выходил за край обрабатываемой поверхности .Для этого в большинстве случаев необходимо нанести подходящий барьер вокруг герметизируемой поверхности. Для этого мы рекомендуем высококачественную клейкую ленту, которая зарекомендовала себя относительно стабильно. При правильном нанесении он обычно выдерживает относительно низкое давление жидкой смолы и относительно легко удаляется снова. Однако, прежде чем вы сможете начать процесс литья, подготовленную поверхность необходимо выровнять, подложив под нее деревянные бруски или другие вспомогательные средства. Если вы используете спиртовой уровень, не должно возникнуть проблем с получением равномерного слоя эпоксидного покрытия во всех точках.

- Чтобы не тратить лишнюю смолу, рекомендуется рассчитать точное количество эпоксидной смолы, необходимое до фактического процесса литья . Чтобы вам не приходилось тратить много времени на расчеты, вы можете просто воспользоваться нашим специальным калькулятором эпоксидной смолы. Однако нет ничего более досадного, чем внезапная потеря материала посреди работы. Вот почему вы всегда должны округлять и смешивать немного больше, чем слишком мало. В конце концов, это работа с критичным временем, и вам обычно не нужно никакого дополнительного стресса в процессе лечения.

- Правильное смешивание эпоксидной смолы и отвердителя имеет решающее влияние на конечный результат . Хотя эти два компонента должны быть очень тщательно перемешаны, в то же время в материал не должно быть добавлено слишком много пузырьков воздуха. В процессе смешивания вы также можете покрасить эпоксидную смолу в специальные цвета, если пожелаете. Для этой цели доступен широкий спектр возможных материалов. У каждого из этих ингредиентов есть свои преимущества и недостатки.Поскольку необходимо учитывать возможные ограничения, вы найдете необходимую информацию по этой важной теме в нашей отдельной статье о цвете эпоксидной смолы.

- Для того, чтобы эпоксидная смола как можно более равномерно распространилась по герметизируемой деревянной поверхности , сначала следует вылить смесь в форме спирали или зигзага, начиная с центра заготовки . Чтобы эпоксидная смола действительно слилась, процесс заливки необходимо время от времени повторять.После заливки необходимо еще несколько минут выровнять поверхность, чтобы она стала гладкой и ровной.

Различные типы эпоксидных смол остаются относительно жидкими в течение разного времени после смешивания. Немного потренировавшись и получив опыт, вы узнаете, как долго вы можете использовать это временное окно для распределения жидкости и для работы на поверхности. В принципе, не стоит тратить время на достижение желаемой толщины материала. Как только химическая реакция смолы перейдет в фазу геля и резиноподобного состояния, вам больше не следует работать с ее поверхностью. - Как правило, после нанесения эпоксидной смолы на поверхность в смеси почти всегда поднимаются пузырьки воздуха . Их можно удалить путем целенаправленного нагрева с помощью теплового пистолета или горелки Бунзена. Однако нельзя слишком долго целиться в конкретную область, иначе смесь может стать слишком горячей. Тепло заставляет пузырьки воздуха подниматься на поверхность, где они лопаются.

- Если это желательно или необходимо после схватывания первого слоя и до полного затвердевания первого слоя, второй слой может быть нанесен непосредственно на него без повторной шлифовки .Как правило, это временное окно охватывает период до 48 часов. Если второй слой наносится непосредственно в пределах этого временного окна, оптимальная адгезия обеспечивается химической связью между двумя слоями.

- Для того, чтобы последняя оставшаяся смесь эпоксидной смолы высохла, необходимо дать ей затвердеть не менее 24 часов. Покрытие достаточно большой доской оказалось хорошим способом предотвратить загрязнение поверхности в этот период. Неважно, используете ли вы пластиковую или картонную пластину, главное, чтобы она покрывала слой эпоксидной смолы как можно лучше.Только если пластина находится очень близко к покрытию без прямого контакта, она может эффективно защищать от всех видов грязи или ворса. Сколько времени потребуется для полного отверждения литой смолы, зависит от используемого материала и, в значительной степени, также от толщины литого слоя. Обычно информацию об этом можно найти на упаковке используемых компонентов или у производителя. Однако в идеале большинство эпоксидных смол должно полностью затвердеть максимум через 72 часа. Затем вы можете разместить или повесить готовое произведение искусства в желаемом месте без каких-либо дополнительных ограничений.

Наконечник: При небольшом дополнительном нагреве почти любую эпоксидную смолу можно легко обработать. Поэтому вам следует по возможности нагреть рабочую зону или подогреть емкость со смесью на теплой водяной бане перед заливкой. Таким образом достигается лучшее распределение смолы на поверхности древесины, чем при более низких температурах обработки.

Покрытие окрашенных деревянных поверхностей древесной смолой

В принципе, окрашенную древесину также можно запечатать эпоксидной смолой .Также возможно отремонтировать древесину эпоксидной смолой на окрашенных деревянных поверхностях. Однако сначала следует проверить совместимость окрашенной деревянной поверхности со смолой.

Если деревянная поверхность свежая морилка, морилка должна полностью высохнуть перед дальнейшей обработкой . Как правило, все пятна должны удаляться эпоксидной смолой. Однако вам следует убедиться, что вы не испортите полностью заготовку, которая могла быть подготовлена с большим трудом. Убедитесь, что после покрытия смолой больше не нужно перекрашивать.Поэтому лучше сразу использовать пятно, устойчивое к УФ-излучению. После нанесения покрытия на деревянную поверхность удаление слоя затвердевшей смолы требует больших усилий и времени.

Проект № 2 : Ремонт деревянных поверхностей эпоксидной смолой для дерева и заполнение промежутков узловатый. Узлы или трещины в материале могут придать произведению искусства или предмету мебели особый характер.Эпоксидная смола может быть идеальным материалом, особенно когда поверхность, например стол, должна быть ровной по функциональным причинам. Однако, чтобы иметь возможность достоверно интегрировать внешний вид старого дерева или коряги в дизайн, вы можете легко заполнить отверстия или трещины эпоксидной смолой. С помощью наших пошаговых инструкций мы хотим показать вам, насколько легко реализовать такие проекты при соответствующей подготовке:

- Удалите древесную пыль или уже частично отслоившиеся куски коры из своей работы

- Для этого типа проекта Тоже успех во многом объясняется солидной подготовкой к работе .Отверстия и трещины должны быть покрыты достаточно прочной липкой лентой, чтобы жидкая эпоксидная смола не могла течь в нежелательных направлениях во время процесса литья. Этот шаг необходимо выполнить перед смешиванием компонентов литейной смолы. После того, как вы их смешали, обычно не остается достаточно времени для трудоемких подготовительных работ. Если обрабатываются такие заготовки, как диск для дерева, также следует замаскировать всю заднюю часть. Это сэкономит вам много работы, если трещины будут проходить через древесину снизу.

- Теперь пора смешать компоненты эпоксидной смолы, выбранной вами для проекта . При заполнении отверстий особенно эстетичным может быть использование цветной эпоксидной смолы. Черные пигменты обычно очень подходят для деревянных столешниц. Однако не забудьте тщательно смешать с эпоксидной смолой не только отвердитель, но и цветные пигменты. Это придаст материалу однородный цветовой тон.

- После заполнения соответствующих полостей готовой смесью эпоксидной смолы на уровне поверхности материала, вы должны провести еще одну проверку через несколько минут: часто уровень все еще может опускаться во время затвердевания, так как усадка описанное выше обычно играет роль.Чем больше усадка эпоксидной смолы, тем больше может потребоваться дополнительная обработка. Чтобы избежать повторного добавления смолы позже, на этот случай следует оставить небольшое количество смолы, оставшейся от первого процесса литья.

- Правильный выбор времени также играет важную роль в этом типе проектов. В конце концов, при времени отверждения около получаса у вас есть только около 20 минут на фактическую обработку материала . По истечении этого времени начинается процесс отверждения для многих вариантов продукта.Тем не менее, при заполнении отверстий или трещин в деревянных деталях у вас все же есть преимущество, заключающееся в возможности работать с несколькими небольшими порциями подряд. Таким образом, вам не обязательно смешивать общую сумму сразу, как в других проектах.

- Если есть сомнения, лучше дать немного больше смолы течь в отверстия и трещины, чем слишком мало . В конце концов, вы раньше тщательно подготовили свою работу с помощью скотча. Таким образом, избыток смолы не может просто стекать в сторону, а обычно удерживается.Если нежелательные остатки действительно необходимо удалить после процесса литья, вы можете относительно легко удалить их с помощью эксцентриковой шлифовальной машины. Если вы точно выполните все эти шаги, не составит труда обновить дерево эпоксидной смолой и заполнить отверстия в древесине.

Проект № 3 : Литье из эпоксидной смолы с деревом

Из эпоксидной смолы можно отливать кусочки дерева с исключительно привлекательной текстурой, чтобы создавать собственные деревянные квадраты для рукояток ножей, для художественной токарной обработки или для других работ с деревом .Ваша фантазия практически безгранична, независимо от того, хотите ли вы создать эстетическое произведение искусства или создать отдельные украшения из смолы.

Для литья в формы из древесной эпоксидной смолы требуются следующие материалы:

- Формы из силикона, которые доступны в широком диапазоне размеров и форм в соответствующей отрасли. Эти формы подходят для быстрого старта творческих проектов, поскольку выбранный кусок дерева просто помещается в форму и заливается жидкой древесной смолой.

- Силиконовые формы собственного производства или угловые формы для литья из специальных плит с покрытием из синтетической смолы. Последний сначала жестко скрепляется саморезами, а затем герметизируется в местах стыков подходящим силиконом. Поскольку это требует определенного опыта и навыков, вам, возможно, придется смириться с небольшими неудачами при первых попытках.

Совет: При формовании со смолой очень важно соблюдать инструкции производителя относительно максимальной толщины слоя для каждого отдельного процесса литья.При необходимости вы можете налить несколько слоев друг на друга, при этом важно, чтобы предыдущий слой в каждом случае затвердел, но еще не полностью затвердел.

После отверждения: шлифовальная смола

Шлифовка, которая иногда необходима после отверждения, не доставляет большого удовольствия многим творческим художникам . Тем не менее, для действительно идеального конечного результата этот шаг может быть очень важным для всех представленных вариантов проекта. Однако на этом этапе окупается, если работа была сделана очень точно заранее: тогда объем работы, связанной с шлифованием, иногда бывает очень небольшим.

Для большинства продуктов шлифовку эпоксидной смолы следует проводить через 48-72 часа после процесса литья . После полного затвердевания смолы шлифовальные работы могут оказаться довольно утомительными из-за очень твердой поверхности. Тем не менее, позже поверхность все же можно отшлифовать. При шлифовании эпоксидной смолы необходимо соблюдать следующую базовую процедуру:

- При шлифовании продвигается от относительно крупнозернистой (зернистость 80) до мелкозернистой (зернистость 2000) .Таким образом, вы можете использовать более мелкую зернистость, чтобы удалить следы шлифовки более крупной зернистости, чтобы получить более полированный вид.

- Небольшие детали с эпоксидной смолой можно шлифовать вручную . Однако все большие поверхности лучше обработать подходящей эксцентриковой шлифовальной машиной.

- Особенно хороших результатов можно добиться при мокром шлифовании . В конце концов, можно не только добиться более тонкого шлифования, но и пыль, образующаяся во время шлифования, также удерживается используемой водой.

Наконечник: Любая шлифовальная пыль (от дерева или эпоксидной смолы) не должна вдыхаться по состоянию здоровья. Поэтому для защиты легких при шлифовании всегда следует носить подходящую дыхательную маску.

Идеальная отделка: полироль, масло или лак

После отверждения поверхности из эпоксидной смолы сами по себе становятся очень прочными и не требуют дополнительной обработки. Однако их можно сделать намного более блестящими, если их умело отшлифовать, а затем отполировать. . Помните, что деревянные части ваших произведений искусства также все еще не обработаны (если они полностью не покрыты слоем эпоксидной смолы) и должны быть защищены от влаги.

- Детали меньшего размера можно полировать вручную с помощью подходящей ткани и небольшого количества полировальной пасты. Просто отполируйте поверхности круговыми движениями, пока они не приобретут желаемый блеск.

- На больших поверхностях, таких как уплотненный деревянный пол или крытая столешница , стоит использовать профессиональный полировальный станок .С этой машиной работа не только выполняется быстрее, но иногда может быть достигнут даже более высокий коэффициент глянца, чем при полировке вручную.

- Деревянные поверхности обычно можно полировать, не повреждая их. Конечно, есть исключения, например, поверхности из натурального дерева с оригинальной корой.

Для идеальной отделки мы рекомендуем использовать высококачественный полиуретановый лак от известного бренда или производителя. В качестве альтернативы вы также можете использовать так называемое масло с твердым воском, которым можно обработать как деревянные поверхности, так и эпоксидную смолу.Этому маслу обычно требуется два-три дня, чтобы полностью впитаться в древесину и высохнуть. Затем вы можете нанести еще один слой или снова отполировать поверхности для большего блеска.

Наконец, вы можете дополнительно нанести карнаубский воск на поверхности для защиты дерева и эпоксидной смолы от воздействия окружающей среды и повреждений . Этот воск — один из самых твердых натуральных восков. Вы можете нанести его полировальной машинкой или подушечкой из овчины на дрель и равномерно распределить. Вы можете найти больше информации в нашем руководстве по , как полировать смолу .

Наше заключение

С помощью этих руководств для различных проектов с использованием эпоксидной смолы для дерева мы надеемся, что сможем дать вам захватывающее представление об очень интересном хобби . Обладая этой информацией, вы должны быть хорошо подготовлены, чтобы немедленно приступить к планированию и реализации ваших собственных творческих проектов.

Желаем больших идей и успехов!

Название изображения: Юлия Лотоцкая / shutterstock.com

Что такое эпоксидная смола? (с иллюстрациями)

Эпоксидные смолы создаются путем преобразования жидких полиэфиров в плавкие твердые вещества посредством специального процесса отверждения. В большинстве случаев смолы являются результатом химической реакции между эпихлоргидрином и бисфенолом-А. В целом создание эпоксидной смолы является частью отрасли, которая ежегодно приносит более 15 миллиардов долларов США.

Эпоксидная смола поставляется в двух тюбиках, которые смешиваются прямо перед использованием.Эпоксидные смолы имеют множество различных применений. Например, смолы, которые отверждаются под воздействием ультрафиолетового света, обычно используются в волоконной оптике, оптоэлектронике и стоматологии. Промышленные инструменты используют их для изготовления ламинатов, отливок, приспособлений и форм. В электронной промышленности их можно использовать для изготовления изоляторов, трансформаторов, генераторов и распределительных устройств.

Эпоксидную смолу можно использовать в морских приложениях, но не следует наносить на внешний слой лодки, потому что воздействие ультрафиолетового света ослабляет ее прочность.Эпоксидная смола может быть полезна для ремонта фарфора, керамики, стекла, дерева, металла и кожи. После правильного схватывания он имеет очень прочное и очень прочное соединение. Эти смолы можно использовать в качестве ремонтного материала для морских применений, но их не следует наносить на внешний слой лодки, потому что воздействие ультрафиолетового света в конечном итоге приведет к ухудшению свойств смолы.

Производители ювелирных изделий используют эпоксидную смолу для создания ожерелий, булавок, браслетов, браслетов, сережек и колец со встроенными блестками для создания забавного эффекта.Кроме того, эпоксидная смола ценится как материал для изготовления предметов.Люди, которым нравится делать миниатюры, иногда используют этот материал для имитации воды при создании сцен на пляже и в океане, хотя меньшее количество смолы можно использовать для создания копий супов, жидких напитков и аквариумов, которые будут использоваться в кукольном домике ребенка. Производители ювелирных изделий используют эпоксидную смолу для создания ожерелий, булавок, браслетов, браслетов, сережек и колец со встроенными блестками для создания забавного эффекта.

Эпоксидную смолуможно купить в большинстве магазинов для рукоделия, хобби-магазинов, хозяйственных магазинов и торговых точек.Большинство видов прозрачные, но при желании можно подкрасить смесь масляными красками.

При использовании эпоксидной смолы важно соблюдать определенные меры безопасности. Вам следует работать в хорошо проветриваемом помещении и избегать вдыхания паров продукта. Вы также должны носить очки и перчатки, чтобы защитить глаза и кожу.

Медицинский спирт можно использовать для удаления разливов или удаления излишков смолы с инструментов после завершения проекта. Уксус также можно безопасно использовать в качестве растворителя для удаления эпоксидной смолы с инструментов, кистей или кожи.

Эпоксидная смола может оказаться полезной для ремонта кожаных предметов.Дерево, инкрустированное смолой

Для разнообразия — не ювелирный пост. Нам не хватало стеллажей на кухне, и мы хотели где-нибудь, где можно было бы хранить все консервы, которые мы собираемся сделать из сада в этом году, поэтому мы пошли на лесной склад, чтобы посмотреть, что у них есть. У них был кусок каштана длиной 155 см.Он был довольно сильно потрескавшимся и изъеденным, с сучками и так далее. Но у меня был план. Инкрустация из смолы. Техника, которая традиционно используется с эпоксидной смолой соответствующего цвета по дереву, чтобы обеспечить «невидимый» ремонт.Я придерживаюсь немного другого подхода.

Сначала заклейте отверстия снизу с помощью алюминиевой водопроводной ленты. Он очень липкий, поэтому хорошо запечатывается и не повреждается смолой. Эти уплотнения могут понадобиться вам, чтобы продержаться несколько дней, в зависимости от погоды.

Убедитесь, что древесина ровная, иначе вы получите шаткие кусочки смолы.

Пришло время перемешать смолу. Хорошо перемешайте, а затем добавьте пигмент. Если немного нагреть его на обогревателе, феном или чем-то еще, пузырьки вылезут из него намного легче.Пузырьки могут испортить отливки из смолы, поэтому тщательно перемешайте и прогрейте смолу, а затем дайте ей немного постоять перед заливкой. На то, чтобы вылечить, потребуются часы, даже дни, поэтому полчаса на удаление пузырей не проблема.

Знаете, когда я сказал, что это не будет традиционная инкрустация? Вот пигментированная смола в темноте. Ооо да. Это будет здорово. Так что влейте и ждите. Вернитесь через час или около того, чтобы убедиться, что ни одна из ваших прокладок не протекает. Если это так, приклейте еще немного ленты и залейте смолой.

Как бы долго вы ни думали, это займет больше времени. Его разливали весной, поэтому прошло три дня, прежде чем он стал твердым на ощупь, затем я оставил его еще на три дня, чтобы убедиться. Теперь снимите ленту и пора шлифовать / строгать / т. Д. Избыточная заливка по краям, где смола пропиталась деревом, будет сложно удалить. Но я уже могу сказать, что это будет выглядеть потрясающе. Больше шлифовки. Я действительно пропускаю МНОГО работы здесь. Я часами прочесывал, строгал и шлифовал это.Каштан — это сложно! Но в конце концов это было сделано. Я разрезал большой кусок на три полки, и перешел к моей любимой части.