Обжиг керамики в дровяной печи. Часть1

Master-sky-a Александры Федотовой

Обжиг в дровяной печи. Часть 1

Нашла очень хорошие мастер-классы об обжиге в муфельных печах, о том, как эти печи изготовить самостоятельно и т.д. Но это абсолютно мне не подошло. Живу я в садоводстве в Крыму. У нас не очень хорошее электричество — недостаточно напряжения, скачки и т.д. Кроме того, я сама печь не изготовлю, а готовую покупать слишком дорого. Поэтому обжиг в дровяной печи это вынужденная мера.

Прошерстив интернет, я поняла, что информации об обжиге на дровах недостаточно. Пришлось самой набираться опыта путем проб и ошибок.

В чатах о гончарном деле указали контрольную температуру, при которой глина превращается в камень — 1000 градусов. Дрова такую температуру не дадут.

Была информация об обжиге в духовке, но это подходит для бусин. Провела эксперимент — не удовлетворительно. Не смогла обжечь даже очень мелкую и тонкостенную вещь. Просто подсушить можно.

Итак. Мы вплотную подошли к обжигу на дровах.

1. Для обжига глины нужна высокая температура. А мы из школьной программы по физике знаем, что максимальная температура у пламени в верхней ее части. Поэтому изделия необходимо разместить на высоте 20—30 см от горящих поленьев.

2. Глина требует постепенного нагрева и постепенного охлаждения. Для этого мы делаем прослойку в виде железного листа (в моем случае 2 противня из старой плиты, вложенных один в другой) и железной решетки (опять— таки, от старой плиты).

Это должно быть хорошее толстое железо, нержавейка не подходит. В старых плитах было хорошее железо для решеток и противней. Нам, женщинам, это понятнее и проще чем покупать, резать или варить железные листы. Кроме того, железная решетка дает возможность влаге беспрепятственно испаряться из глиняной заготовки.

3. По причине, указанной в пункте 2, мы должны обложить обжигаемые изделия кирпичами. По бокам и сверху. Для этого мы выкладываем кирпичи по периметру, накрываем листом железа (еще один противень), на железо укладываем кирпичи. Это позволит постепенно нагреть изделия и медленно остудить.

Я всю эту конструкцию поместила в кирпичный мангал. Это дало еще дополнительную теплоизоляцию и решило вопрос о дымоходе. Да, в дровяном обжиге есть очень неприятные моменты — дым и копоть. Поэтому такие печи должны быть на улице.

Я видела такие печи, изготовленные из железных бочек, обложенных внутри битым кирпичом. Но мне это не подошло. Маленький размер камеры и недолговечность конструкции. Хочу попробовать соорудить подобную конструкцию из старой газовой плиты. Но это летом, когда мангал будет нужен для шашлыков.

О дровах для обжига.

1.Оказалось это важно. Я пробовала жечь дрова, которые мы покупаем для печки (акация), но изделия не пропеклись (об этом подробнее в другой части статьи). Идеально подошла сосна (я жгла старые рамы и бросовые доски).

Идеально подошла сосна (я жгла старые рамы и бросовые доски).

2. Обжиг должен длится не менее 4-х часов. При этом должно пылать пламя. В этом есть большое неудобство, т.к. все это время от печи не отойти.

3. В печи одновременно должно находится 2—3 деревяшки, они должны быть длиной на весь поддон. Пламя должно со всех сторон «облизывать» кирпичи. Я не пилю оконные рамы и другие доски, а просто продвигаю их по мере сгорания. Это очень пожароопасно, поэтому вы должны обязательно находится на месте обжига.

4. Я даю остыть изделиям до утра.

Как проверить готовность изделия в Части 2.

Рейтинг

☆

☆

☆

☆

☆

0.0 (0 голосов)

Master-sky-a Александры Федотовой

Россия, Крым, Щёлкино

Магазин

Блог (11)

Следите за творчеством мастера

Мастер-классы по теме

Ключевые слова

- Ключевые слова

- обжиг глины,дрова,печь,мастер-

Рубрики мастер-классов

Do It Yourself / Сделай сам

Recycle / Вторая жизнь вещей

Tворим с детьми

Бижутерия своими руками

Валяние

Вышивка

Вязание

Декорирование

Декупаж

Дизайн и декор интерьера

Живопись и рисование

Керамика

Ковроделие

Косметика ручной работы

Кружевоплетение

Кулинария

Куклы и игрушки

Лепка

Материалы для творчества

Мебель своими руками

Миниатюра

Одежда своими руками

Организация пространства

Пирография

Плетение

Прядение

Работа с бисером

Работа с бумагой

Работа с кожей

Работа с металлом

Работа с мехом

Работа со стеклом

Реставрация

Роспись

Свечи своими руками

Скрапбукинг

Столярное дело

Сумки своими руками

Ткачество

Упаковка своими руками

Флористика

Фотография и видео

Художественная резьба

Шитье

Особенности Печей для Обжига Керамики

Среди гончаров есть шутка, гласящая о том, что размеры выкручиваемых ими изделий прежде всего зависят от размеров их печи. Действительно, печь является самым важным инструментом для любого керамиста — это единственное без чего невозможно создание керамических изделий.

Действительно, печь является самым важным инструментом для любого керамиста — это единственное без чего невозможно создание керамических изделий.

В этой статье мы рассмотрим основные виды гончарных печей и их различия. Самое главное различие в печах — размеры рабочих камер. Покупая печь, подумайте, какие максимальные размеры изделий вы планируете обжигать. И лучше возьмите печь немного большего объема, ведь аппетит приходит во время еды. Когда вы определитесь с размерами печи, следующее, что предстоит выбрать — источник нагрева. Печи в керамике бывают газовые, электрические и дровяные.

Газовая печь, если не говорить про большие промышленные печи, достаточно дешевая по сравнению с электрической. Но работа с ней сложнее, пожаро- и взрывоопасна, и крайне желательна только на открытом воздухе. Поэтому если у вас гончарная мастерская или подобное помещение, для вас подойдёт только электрическая печь. Дровяная печь скорее дань традиции. В современных реалиях он подойдёт только для профи, которые ищут новых средств выражения. Расскажем поподробнее о каждом виде печи.

Расскажем поподробнее о каждом виде печи.

Виды печей

Газовая

Если говорить не о промышленных печах, то такая печь представляет собой камеру, в которую вставлена одна или несколько газовых горелок. Через эти горелки подаётся горящий газ, обычно баллонный пропан-бутан. В качестве футеровки газовой печи обычно используется каолиновое одеяло, которое помещено в металлический каркас. Эта конструкция популярна вследствие своей дешевизны. В случае огненной скульптуры, каолиновое одеяло может использоваться без металлического каркаса. В более дорогих конструкциях используется шамотный кирпич, обычно это стационарный вариант.

Газовые печи дешевы, однако имеют ряд недостатков. В их числе: потенциальная взрывоопасность, необходимость постоянного контроля, более сложное управление по сравнению с электрическими печами. Дело в том, что автоматика для управления подачей газа достаточно дорогая и требует специализированного ПЛК-контроллера. Без него вам придется регулярно проверять показания термопары и вручную корректировать подачу газа. А также контролировать тягу (условный дымоход), и, скорее всего, подогревать баллоны (в процессе работы газ охлаждается, его давление падает, от чего падает мощность пламени).

А также контролировать тягу (условный дымоход), и, скорее всего, подогревать баллоны (в процессе работы газ охлаждается, его давление падает, от чего падает мощность пламени).

Муфельная электрическая

В качестве нагревательного элемента в муфельных печах используется электрический нагревательный элемент. Такой печью значительно проще управлять и получать повторяемый результат. Вследствие отсутствия открытого пламени, эти печи устанавливают в бытовых помещениях. При выборе печи обращайте внимание на максимальную температуру работы. Для работы с высокотемпературной керамикой потребуется печь с нагревом до 1350°C. Муфельная печь отлично подойдет для полуфарфора и фарфора, так как имеет меньший градиент температуры по камере и лучшую повторяемость обжига по сравнению с газовыми печами.

В качестве муфеля в данных печах применяют в основном высокотемпературные плиты, легковесный кирпич, либо каолиновую вату. Лучшим решением по прочности и долговечности считается кирпич. При этом у него есть недостаток — камеру из кирпича желательно регулярно пылесосить, чтобы кирпичная пыль не осаживалась на глазуруемые изделия. Плиты не пылят, но менее прочные, и требуют замены всей плиты в случае поломки или протекания глазури. Печи с ватой наиболее дешевые, но и наименее долговечные. В качестве нагревательного элемента обычно используется фехралевая спираль. Её основной недостаток в том, что она становится хрупкой и удлиняется после первого обжига. При этом, при достаточно большом диаметре проволоки, такая спираль прослужит долго. Иногда в качестве нагревателей применяют элементы из карбида кремния. Они более долговечные, но и значительно дороже. Пару раз мне встречались спирали из нихрома. Они подойдут только для печей до 1150°C, но будут работать практически вечно.

Плиты не пылят, но менее прочные, и требуют замены всей плиты в случае поломки или протекания глазури. Печи с ватой наиболее дешевые, но и наименее долговечные. В качестве нагревательного элемента обычно используется фехралевая спираль. Её основной недостаток в том, что она становится хрупкой и удлиняется после первого обжига. При этом, при достаточно большом диаметре проволоки, такая спираль прослужит долго. Иногда в качестве нагревателей применяют элементы из карбида кремния. Они более долговечные, но и значительно дороже. Пару раз мне встречались спирали из нихрома. Они подойдут только для печей до 1150°C, но будут работать практически вечно.

Дровяная

Сейчас дровяные печи скорее дань традициям, чем реальный инструмент для обжига. Они позволяют обжигать низкотемпературные глиняные изделия до 800 – 1000°C. Из-за сложности контроля температуры и высокого градиента, у таких печей высокий процент брака. Если обжигать несколько изделий одновременно, заготовка может просто разлететься и побить другие изделия.

Такие печи собирают опытные мастера для достижения определенных дизайнерских эффектов. Они требуют большого опыта и глубоких знаний физико-химических процессов.

Конструкционные особенности печей

Корпус

Корпус печи изготавливают из обычной, либо нержавеющей стали. Вариант из нержавеющей стали дороже, но предпочтительней. Обычная сталь сгниёт за несколько лет. Также нержавеющая сталь значительно хуже передает тепло, а значит у вас будет меньше шансов обжечься, случайно коснувшись корпуса в процессе обжига. Корпус печи изготавливают в вертикальной («нырялки» вертикальной загрузки керамических изделий) и горизонтальной компоновке. При объёме печи до 60 литров включительно, применение вертикальной компоновки удобнее. При больших объёмах это скорее вопрос предпочтений.

Термопара

Термопара — прибор, предназначенный для измерения температуры. Термопара состоит из двух спаянных проводников. Проводники выполнены из разных материалов. При нагреве одного из спаев («горячий спай») в проводах возникает напряжение (термоЭДС), которое и отражает температуру внутри камеры. В зависимости от сплава, термопары делятся на типы. Самые часто используемые: K, N и S.

В зависимости от сплава, термопары делятся на типы. Самые часто используемые: K, N и S.

Тип K (ТХА) — хромель-алюмель. Максимальная температура — до 1200°С. Из плюсов – дешевизна и высокая точность на низких температурах. Применяют в печах, работающих до 1150°С.

Тип N (ТНН) — нихросил-нисил. Максимальная температура — до 1250°С. Они обладают более высокой стабильностью термоЭДС по сравнению с типом K, при температурах свыше 1050°C. Кроме этого, они имеют высокую стойкость к окислению, поэтому живут дольше по сравнению с ТХА

Тип S (ТПП) — платина- платина-родий. Максимальная температура — до 1400°С, и в пике до 1600°С. Такая термопара имеет широкое распространение, однако и высокую стоимость. Наличие благородных металлов делает её максимально стабильной и устойчивой в окислительных и нейтральных средах. Кроме этого, они обладают высокой чувствительность и точностью измерений на высоких температурах, хотя и «врёт» на низких температурах.

Спираль нагрева

Подавляющее большинство мастеров использует фехралевые спирали. Другие типы нагревателей мы описывали выше, но они используются редко, и вы с ними вряд ли столкнётесь. При выборе печи обращайте внимание на диаметр проволоки спирали. Чем она толще – тем дольше спираль проработает.

Другие типы нагревателей мы описывали выше, но они используются редко, и вы с ними вряд ли столкнётесь. При выборе печи обращайте внимание на диаметр проволоки спирали. Чем она толще – тем дольше спираль проработает.

Терморегулятор с программатором осуществляет контроль и корректировку температуры внутри печи, а также проводит мониторинг текущего состояния. С его помощью можно задать необходимую температурную программу. Одни из самых популярных брендов: ОВЕН, Варта и Термодат.

Выбор терморегулятора — скорее вопрос привычки. Если планируете делать кристаллические обжиги, то обратите внимание на возможное количество шагов программы контроллера. В простых вариантах контроллеров (таких как ТРМ251) вам просто не хватит шагов для нужной программы обжига.

Ещё статьи по теме:

Подпишитесь на новости о выходе новых статей:

Ваша почта:

Соглашаюсь с политикой конфиденциальности

Товары для гончаров и керамистов

Наша дровяная печь | Усадебная керамика

by Jenni Fritzlan

Температура внутри печи достигнет 2400 ° (F)

Дрова или газ?

«Зачем строить печь на дровах?» некоторые спрашивали меня. «Это будет намного больше работы, чем ваша газовая печь». Но мы не обязательно ищем самый простой способ топки или даже краткосрочное решение многих проблем, которые у нас возникают с нашей газовой печью. Будет ли легче топить газовую печь? Определенно! Но в свете нынешних опасений по поводу долгосрочной доступности недорогого ископаемого топлива и учитывая его невозобновляемый характер, не будет ли в долгосрочной перспективе печь, работающая на дровах, более надежной для нас? Мы учли подобные вопросы, когда начали рассматривать возможность строительства новой печи.

«Это будет намного больше работы, чем ваша газовая печь». Но мы не обязательно ищем самый простой способ топки или даже краткосрочное решение многих проблем, которые у нас возникают с нашей газовой печью. Будет ли легче топить газовую печь? Определенно! Но в свете нынешних опасений по поводу долгосрочной доступности недорогого ископаемого топлива и учитывая его невозобновляемый характер, не будет ли в долгосрочной перспективе печь, работающая на дровах, более надежной для нас? Мы учли подобные вопросы, когда начали рассматривать возможность строительства новой печи.

В начале 2010 года у нас возникло несколько проблем с нашей газовой печью. Температура стрельбы была очень неравномерной; не удалось надежно отрегулировать атмосферу печи во время обжига; а электронные предохранительные устройства в печи начали регулярно выходить из строя, иногда даже во время обжига. После долгих исследований мы пришли к выводу, что лучше построить новую печь. Я начал исследовать конструкции печей, искать в книгах и путешествовал, чтобы посмотреть на другие используемые печи. Когда мы нашли понравившуюся газовую печь, которая постоянно использовалась в течение многих лет, мы сфотографировали ее и приступили к проектированию. Я рисовал множество эскизов, работал над цитатами и звонил другим гончарам за советом. В конце концов, нам пришлось отложить наши планы, когда мы узнали, что новая печь будет стоить ошеломляющие 15 000 долларов!

Когда мы нашли понравившуюся газовую печь, которая постоянно использовалась в течение многих лет, мы сфотографировали ее и приступили к проектированию. Я рисовал множество эскизов, работал над цитатами и звонил другим гончарам за советом. В конце концов, нам пришлось отложить наши планы, когда мы узнали, что новая печь будет стоить ошеломляющие 15 000 долларов!

Мы продолжали хромать вместе с печью, которая у нас была, и начали обдумывать, какими должны быть наши следующие шаги. Как упоминалось ранее, источник топлива был для нас большой проблемой. В The Ploughshare мы не только обучаем навыкам устойчивого образа жизни, но и стремимся реализовать их сами. В своих исследованиях я все больше осознавал ненадежность пропановых печей, и, кроме того, пропан не является устойчивым вариантом. Поэтому я спросил себя: «Почему мы пытаемся построить газовую печь? Почему не дерево? Древесина — это не только возобновляемый источник энергии; это было предпочтительным топливом для печей с древних времен. Фактически, много тяжелой работы на протяжении веков было направлено на разработку глазури и поверхностных эффектов, в которых используется летучая зола от обжига древесины. Я был очень взволнован всем этим. Я знал, что придется проработать много деталей, но мы все чувствовали, что этот тип печи лучше подходит для нашей цели устойчивого образа жизни. Не только это, но мы также обнаружили, что стоимость строительства печи, работающей на дровах, будет меньше половины стоимости газовой печи! Как только мы приняли решение построить печь на дровах, все быстро встало на свои места, и через четыре месяца у нас было достаточно денег, чтобы начать работу. Мы заказали материалы в конце января 2012 года, а 24 марта заложили фундамент.

Фактически, много тяжелой работы на протяжении веков было направлено на разработку глазури и поверхностных эффектов, в которых используется летучая зола от обжига древесины. Я был очень взволнован всем этим. Я знал, что придется проработать много деталей, но мы все чувствовали, что этот тип печи лучше подходит для нашей цели устойчивого образа жизни. Не только это, но мы также обнаружили, что стоимость строительства печи, работающей на дровах, будет меньше половины стоимости газовой печи! Как только мы приняли решение построить печь на дровах, все быстро встало на свои места, и через четыре месяца у нас было достаточно денег, чтобы начать работу. Мы заказали материалы в конце января 2012 года, а 24 марта заложили фундамент.

Типы печей

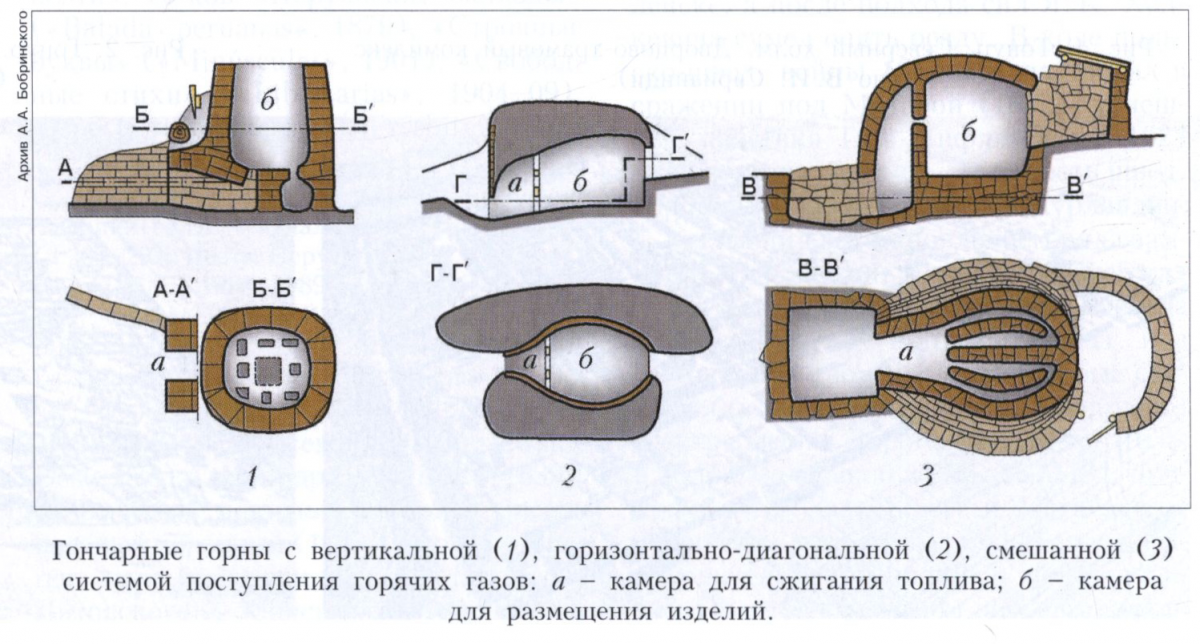

Прежде чем я расскажу вам о конструкции и конструкции нашей дровяной печи, я хотел бы обсудить несколько различных типов печей. Самые ранние печи представляли собой просто ямы в земле, в которые гончары помещали свои горшки. Ранние гончары покрывали горшки горючими материалами, такими как солома, сухой навоз и щетка или опилки, затем поджигали всю кучу и оставляли ее гореть. Фредерик Олсен описывает разработку более совершенных печей в The Kiln Book. Олсен, говоря о японском мастере-гончаре, пишет:

Фредерик Олсен описывает разработку более совершенных печей в The Kiln Book. Олсен, говоря о японском мастере-гончаре, пишет:

Покойный Томимото Кенкити поделился своей теорией развития анагамы [японское слово, означающее «печь с отверстием»]. На протяжении веков гончары поняли, что чем более закрытой становится примитивная ямная печь, тем горячее обжиг и тем долговечнее керамика. Температуру обжига повысили, засыпав борта глиной. . . . Гончарные деревни всегда строились на глиняном источнике. (В Китае, Корее и Японии есть огромное количество керамической глины, готовой к использованию прямо из земли, в то время как на Ближнем Востоке очень мало пригодной для использования глины.) Используя берега и холмы глины, они выдолбили отверстия, достаточно большие для человек, в которого можно залезть. Основная полость была расширена, а затем сужена обратно в дымоход, ведущий на поверхность. После того, как отверстие и полость были выдолблены, топку, пол и стены вылепили из глины и дали им высохнуть.

Небольшой огонь все возрастающей интенсивности разводили у входа или топки, и ему давали гореть в течение нескольких недель, пока внутренние стены не были обожжены [что превратило глину в керамику]. Это превратило камеру в монолитную конструкцию. 1

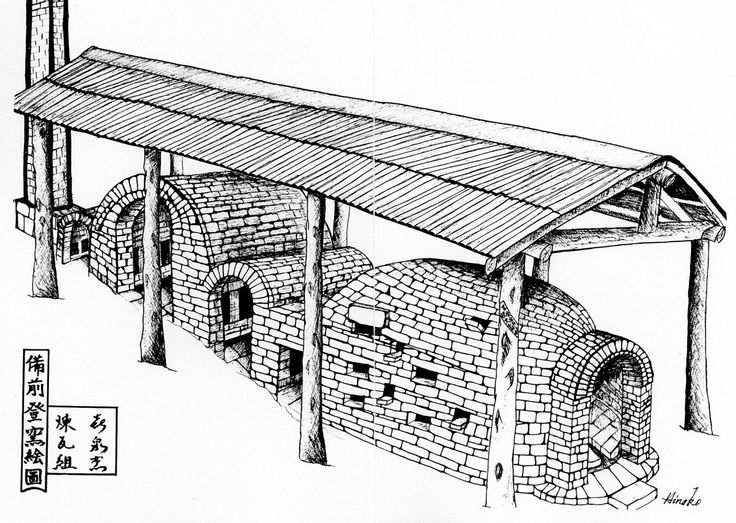

Анагамы до сих пор используются в некоторых восточных странах вместе с другими типами печей. Родственная форма печи, noborigama (многокамерная печь), до сих пор широко используется в Японии и других странах. Оба этих стиля, а также любой тип печи, у которой есть дымоход с одной стороны и топка с другой, называются печами с поперечной тягой . Печи с поперечной тягой позволяют создавать особые эффекты древесной золы, потому что пламя из топки вместе с большим количеством древесной золы проходит через котлы, чтобы выйти в дымоход. Это оставляет пепел на горшках, и когда нарост становится достаточно густым, пепел тает и превращается в глазурь.

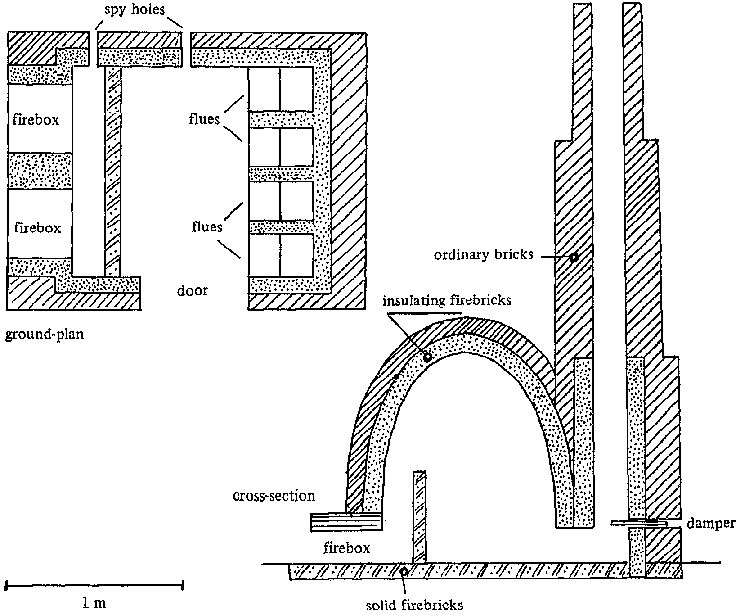

Еще один вид печей — это печи с нисходящим потоком, которые появились в Германии в 1800-х годах и сегодня являются одними из наиболее часто используемых печей. Он предназначен для использования дров или газа в качестве источника топлива, а источник тепла расположен ниже или на уровне основания топочной камеры. Пламя входит в камеру обжига и поднимается наверх печи. Затем тепло распространяется сверху и всасывается обратно через горшки и дымоход (канал, через который дым и пары выходят из печи). Это тип печи, которую мы построили. Если источник тепла находится под топкой, большая часть золы останется в топке. На данный момент это желательно для нас, потому что мы хотим продолжать производить нашу существующую линейку глазурей, а древесная зола очень сильно влияет на глазури. В своем исследовании я наткнулся на книгу под названием «Строительство печи: подход по кирпичикам», в которой есть подробные планы хорошей дровяной печи с нисходящей тягой. Автор книги, Джо Финч, строил печи такого типа по всему миру, и многие люди успешно используют их с самого первого обжига. Наша печь основана на его конструкции, с одной модификацией — вместо того, чтобы обернуть печь изоляцией, мы использовали более традиционный подход — использование двух слоев кирпича для возведения стен печи.

Он предназначен для использования дров или газа в качестве источника топлива, а источник тепла расположен ниже или на уровне основания топочной камеры. Пламя входит в камеру обжига и поднимается наверх печи. Затем тепло распространяется сверху и всасывается обратно через горшки и дымоход (канал, через который дым и пары выходят из печи). Это тип печи, которую мы построили. Если источник тепла находится под топкой, большая часть золы останется в топке. На данный момент это желательно для нас, потому что мы хотим продолжать производить нашу существующую линейку глазурей, а древесная зола очень сильно влияет на глазури. В своем исследовании я наткнулся на книгу под названием «Строительство печи: подход по кирпичикам», в которой есть подробные планы хорошей дровяной печи с нисходящей тягой. Автор книги, Джо Финч, строил печи такого типа по всему миру, и многие люди успешно используют их с самого первого обжига. Наша печь основана на его конструкции, с одной модификацией — вместо того, чтобы обернуть печь изоляцией, мы использовали более традиционный подход — использование двух слоев кирпича для возведения стен печи. 2

2

Как только мы получим больше опыта с этой печью, мы планируем разобрать нашу газовую печь и использовать ее кирпичи для строительства второй печи с поперечной тягой. Это позволит нам разработать линейку изделий со специальными эффектами древесной золы.

Строительство печи

24 марта мы заложили фундамент для нашей печи и с помощью нескольких мужчин из нашей общины построили топки. Они были построены из плотных жаропрочных кирпичей, скрепленных специальным раствором под названием 9.0025 сарисет . В США мы называем эти кирпичи повышенной прочности ; в Великобритании их иногда называют хэви , так как они весят около пяти фунтов каждая. Как только топки были готовы, несколько человек из мастерской с помощью нескольких студентов возвели стены топки на полную высоту примерно в восемь футов всего за два дня. Стены построены с помощью простой замковой конструкции и держатся без использования раствора. Сухая укладка этих легких изоляционных кирпичей обеспечивает некоторую гибкость стен во время обжига, поскольку кирпичи будут расширяться и сжиматься при сильной жаре. Раствор будет иметь тенденцию к растрескиванию при расширении и сжатии и приведет к гораздо более быстрому разрушению стен.

Раствор будет иметь тенденцию к растрескиванию при расширении и сжатии и приведет к гораздо более быстрому разрушению стен.

Арка нашей дровяной печи

Перед тем, как построить арочную крышу, мы установили на печь металлический каркас, чтобы укрепить стены, чтобы вес арки не выдавливал их. Каркас был изготовлен в кузнице нашей общины, затем собран и связан в печи. Соединяется стяжками и гайками, чтобы при необходимости можно было потом еще подтянуть. Затем мы сделали каркас арки из фанеры и твердого картона в форме арочной крыши и установили его внутри печи на уровне верха стен. Поверх нее мы положили крышу, используя кирпичи специальной формы для формирования арок. Внутренний край этих кирпичей уже, чем внешний край, так что, когда их кладут рядом, они вклиниваются в арку и не падают. После того, как мы уложили все кирпичи крыши, мы сняли каркас арки, чтобы оставить отдельно стоящую арку на месте.

Следующим шагом в этом процессе было строительство дымохода. Сначала мы построили дымоход, используя высокопрочные кирпичи для основной части и мягкие кирпичи для подгонки углов к печи и дымоходу, так как их намного легче резать. Верх дымохода мы закрыли кусками печной полки, изготовленной из огнеупорного материала. Мы надеемся, что сможем приготовить пиццу или две на этой поверхности при обжиге, так как она будет очень горячей! Дымоход построен из высокопрочного огнеупорного кирпича до высоты камеры печи, и мы использовали стальную трубу, чтобы увеличить его высоту до девятнадцати футов. В конце концов, мы достроим его до конца из обычных кирпичей. Топка печи осуществляется без использования электричества, поэтому повышение температуры в печи зависит от высоты дымохода. Этот тип печи известен как печь с естественной тягой. Как только горит огонь, тяга, поднимающаяся вверх по дымоходу, поддерживает приток воздуха в печь и поддерживает повышение температуры. Заслонка в дымоходе позволяет нам контролировать тягу, и я считаю, что одним из наиболее сложных аспектов эксплуатации печи будет научиться поддерживать огонь и управлять заслонкой, чтобы температура росла с желаемой скоростью.

Сначала мы построили дымоход, используя высокопрочные кирпичи для основной части и мягкие кирпичи для подгонки углов к печи и дымоходу, так как их намного легче резать. Верх дымохода мы закрыли кусками печной полки, изготовленной из огнеупорного материала. Мы надеемся, что сможем приготовить пиццу или две на этой поверхности при обжиге, так как она будет очень горячей! Дымоход построен из высокопрочного огнеупорного кирпича до высоты камеры печи, и мы использовали стальную трубу, чтобы увеличить его высоту до девятнадцати футов. В конце концов, мы достроим его до конца из обычных кирпичей. Топка печи осуществляется без использования электричества, поэтому повышение температуры в печи зависит от высоты дымохода. Этот тип печи известен как печь с естественной тягой. Как только горит огонь, тяга, поднимающаяся вверх по дымоходу, поддерживает приток воздуха в печь и поддерживает повышение температуры. Заслонка в дымоходе позволяет нам контролировать тягу, и я считаю, что одним из наиболее сложных аспектов эксплуатации печи будет научиться поддерживать огонь и управлять заслонкой, чтобы температура росла с желаемой скоростью.

Первый обжиг печи

Мы завершили строительство нашей новой дровяной печи 16 июня 2012 года и в тот же день затопили ее. Первые стрельбы прошли с большим успехом! Мы разожгли костры примерно в 5:20 утра и в течение следующих 12 часов подбрасывали в печь обрезки сосны, мескитового дерева и дуба примерно каждые 5 минут. Температура неуклонно росла, пока не достигла примерно 2100°F, после чего начала останавливаться. Ближе к концу обжига нередко возникают трудности с достижением температуры до требуемых 2400 ° F. Один из мужчин из соседней столярной мастерской подошел и дал нам несколько советов, как разжечь огонь. Это очень помогло!

Топка дровяной печи

Топки состоят из трех уровней: первый этаж, где собирается зола; второй этаж, сделанный из перфорированных печных полок, где собираются угли; и решетки для костра, где дрова подаются в огонь. Угли на втором этаже образовывали слишком плотную насыпь, перекрывая приток воздуха к огню. Как только мы разложили угли в топке и стали чаще подкармливать огонь более мелкими щепками, температура возобновила свой рост и достигла 2400°F примерно за 45 минут. Затем мы прекратили подачу огня и закрыли дверцы топки и заслонку. Сейчас было 5 часов вечера.

Затем мы прекратили подачу огня и закрыли дверцы топки и заслонку. Сейчас было 5 часов вечера.

Готовая керамическая посуда

В понедельник утром температура упала до 145°F, поэтому мы разобрали дверь (убрали кирпичи, из которых состоит дверь печи) и начали вынимать горшки. Они были прекрасны! Цвета были более яркими, чем в газовой печи, из-за влияния золы на глазурь. Мы обожгли множество горшков с нашей популярной глазурью Desert Tones. Одним из хороших примеров того, как древесная зола положительно повлияла на глазурь, является то, что произошло с базовым глазурью Desert Tones. Древесная зола действует как флюс для глазури, снижая температуру плавления. В газовой печи глазурь превращается в сухую матовую, иногда настолько шероховатую, что горшки кажутся неглазурованными. В дровяной печи зола плавила глазурь (или приводила ее в большее расплавление) ровно настолько, чтобы придать горшкам атласную поверхность, а не матовую, без изменения цвета. Другие глазури также имеют больший блеск.

В целом, мы очень довольны результатами работы новой печи и надеемся получить больше опыта в ближайшие недели.

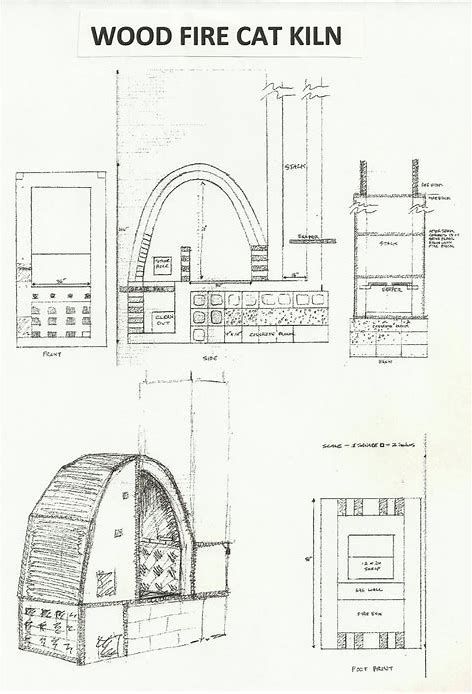

Опытный дровяник делится чертежами небольшой учебной печи для обжига древесины

Джон Тайс занимается строительством, обжигом и обслуживанием больших дровяных печей более тридцати лет. Более десяти лет он проводит групповые семинары со своей печью с поперечной тягой объемом 300 кубических футов в стиле ноборигама. Но когда многие из его учеников попросили дополнительное место в его печи в другое время в течение года, что было невозможно при его обычном производственном графике, он начал мозговой штурм по плану небольшой, эффективной дровяной печи, которую студенты могли бы топить на своих домах. собственный.

Он придумал «Манабигаму». Эта милая маленькая печь дает учащимся полный опыт обжига дров, не нарушая обычный график Джона. Сегодня, , он рассказывает нам об этой печи и делится своими планами печи. Кроме того, одна из его учениц делится своим опытом обжига печи. — Дженнифер Поэллот Харнетти, редактор

— Дженнифер Поэллот Харнетти, редактор

Я задалась целью построить очень универсальную и эффективную дровяную печь, которую могли бы использовать студенты, заинтересованные в полном практическом опыте, включая подготовку, загрузку, обжиг и разгрузку. к заключительному этапу очистки. Я не хотел вмешиваться в успешные более крупные обжиги, в которых студенты могут получить большое количество дровяных горшков без глубокого практического опыта. Новая печь позволила бы мне сократить трудозатраты, топливо и накладные расходы, связанные с моей большой печью.

Я назвал новую печь «Манабигама» по предложению моего друга Фила Бернебурга, бывшего технического редактора CM. В японском языке мана означает образование или обучение, би означает красоту, а гама означает печь.

Манабигама представляет собой традиционную конструкцию с несколькими простыми модификациями. Я вижу в этом что-то среднее между анагамой и печью в стиле сурка. По сути, это труба с поперечным потоком, встроенная в склон холма. Габаритные внутренние размеры составляют 24 дюйма в ширину, 7 футов в глубину и 40 дюймов в высоту. Его топка находится спереди, встроена внутрь с помощью системы решеток, а спереди и по бокам встроены дополнительные воздухозаборники. Это делается для того, чтобы обеспечить дополнительный забор вторичного воздуха для сжигания сырого или влажного топлива. Топки вполне достаточно: 2 фута в ширину, 2 фута в глубину и 30 дюймов в высоту от пола до уровня посуды. Дымоход имеет внутренние размеры 9дюймов в глубину на 18 дюймов в ширину и 12 футов в высоту. Форма представляет собой длинный прямоугольник с двумя прямыми боковыми стенками высотой 18 дюймов и цепной аркой, построенной наверху. Это создает достаточную высоту для облегчения загрузки, а также дополнительную высоту для штабелирования и высоких предметов.

По сути, это труба с поперечным потоком, встроенная в склон холма. Габаритные внутренние размеры составляют 24 дюйма в ширину, 7 футов в глубину и 40 дюймов в высоту. Его топка находится спереди, встроена внутрь с помощью системы решеток, а спереди и по бокам встроены дополнительные воздухозаборники. Это делается для того, чтобы обеспечить дополнительный забор вторичного воздуха для сжигания сырого или влажного топлива. Топки вполне достаточно: 2 фута в ширину, 2 фута в глубину и 30 дюймов в высоту от пола до уровня посуды. Дымоход имеет внутренние размеры 9дюймов в глубину на 18 дюймов в ширину и 12 футов в высоту. Форма представляет собой длинный прямоугольник с двумя прямыми боковыми стенками высотой 18 дюймов и цепной аркой, построенной наверху. Это создает достаточную высоту для облегчения загрузки, а также дополнительную высоту для штабелирования и высоких предметов.

Около 24 кубических футов складских помещений более чем достаточно для учебных целей. Дверь печи находится впереди, только наполовину вниз, и заложена кирпичом, включая топочное отверстие. Его можно заряжать за два-три часа, равномерно сжигать до конуса 10-12 максимум за восемь часов, или, если вы выберете, вы можете вести огонь от двух до трех дней, в зависимости от того, сколько золы вам нравится. Расход топлива также минимален – менее половины корда дров. При загрузке дровяной печи обязательно используйте вату, чтобы горшки не прилипали к полкам.

Его можно заряжать за два-три часа, равномерно сжигать до конуса 10-12 максимум за восемь часов, или, если вы выберете, вы можете вести огонь от двух до трех дней, в зависимости от того, сколько золы вам нравится. Расход топлива также минимален – менее половины корда дров. При загрузке дровяной печи обязательно используйте вату, чтобы горшки не прилипали к полкам.

В целом, Манабигама очень проста в изготовлении. Он способен производить замечательные изделия с глазурью из ясеня с минимальными трудозатратами, топливом и накладными расходами. И это фантастическая дровяная печь для обучения без огромного напряжения большой трехкамерной печи.

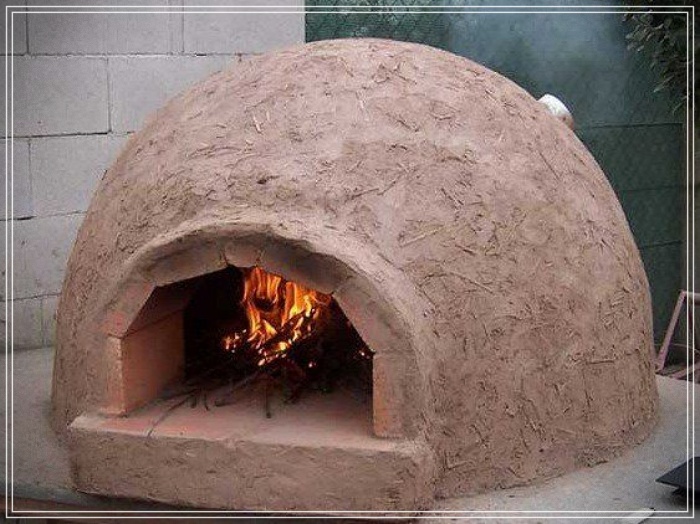

Печь Манабигама была построена из одного слоя огнеупорного кирпича, 2-дюймового покрытия из глины и соломы и стальной опоры, которая является дополнительной функцией.

Чтобы получить дополнительную информацию о Manbigama и увидеть некоторые работы Джона Тайса, посетите сайт www.monocacypottery.com.

МЫСЛИ МАНАБИГАМСКОЙ МОРСКОЙ СВИНКИ

Автор Mea Rhee

Я посещал семинары по печи в течение нескольких лет и чувствовал, что готов к большему.