Производство ДСП оказывается весьма прибыльным при наличии дешевого исходного сырья

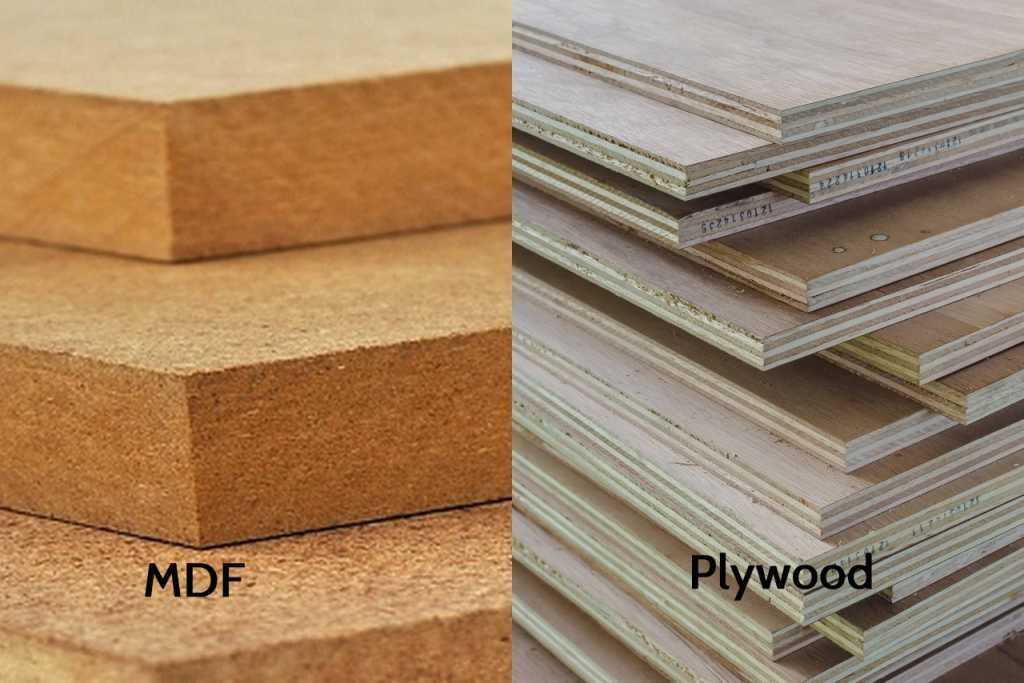

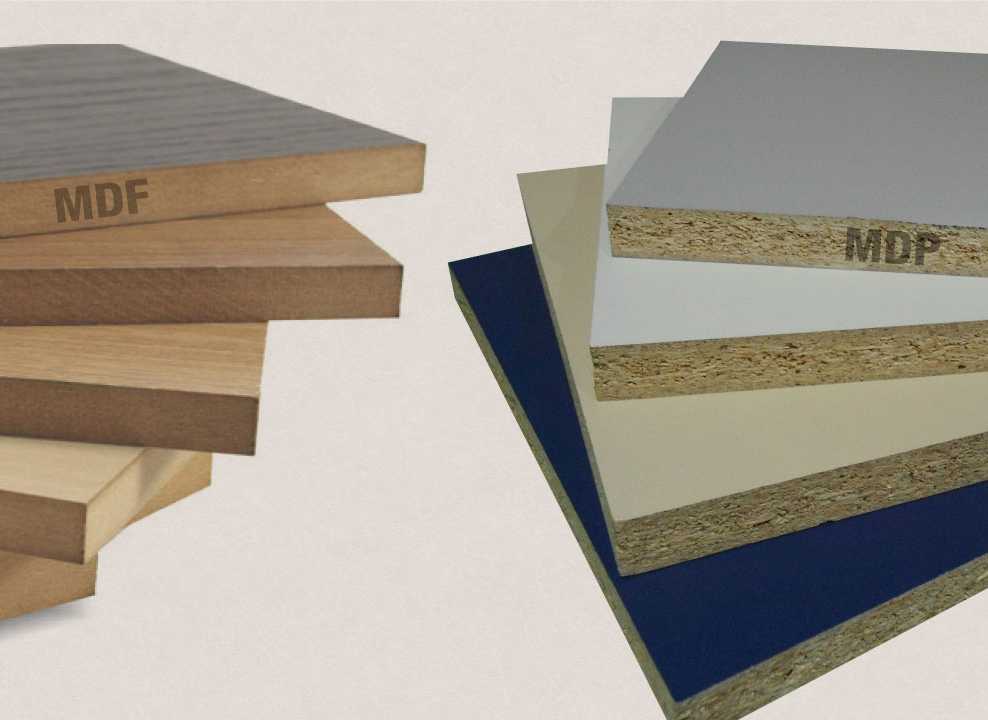

На сегодняшний день производство ДСП является весьма выгодным направлением деятельности, поскольку этот практичный, экономичный и легкий в обработке материал широко востребован среди широкого круга потребителей. Особым спросом ДСП пользуется у предприятий, занимающихся мебельным производством или строительством – из него изготавливают мебель, стеновые панели, полы, перегородки, а также используют для обшивки стен, крыш или декорирования интерьеров. Древесно-стружечные плиты успешно заменяют массив дерева, и практически ничем не уступая ему по внешнему виду, имеют более низкую стоимость.

Исходным сырьем для производства этого материала выступают отходы деревообработки и лесопиления, которые на специальных станках измельчают до состояния стружки, а затем склеивают термопрессом, добавляя связующее вещество. Обычно хорошие бревна в процессе производства ДСП почти не используются, что никак не влияет качество готового материала. Даже используя древесину малоценных пород, щепы, опилки, сучья, горбыли, мелкие ветки, на выходе получают плиты с отличными эксплуатационными характеристиками, а прочность и долговечность материала удается повысить с помощью антисептических и других добавок.

Даже используя древесину малоценных пород, щепы, опилки, сучья, горбыли, мелкие ветки, на выходе получают плиты с отличными эксплуатационными характеристиками, а прочность и долговечность материала удается повысить с помощью антисептических и других добавок.

Процесс производства ДСП плит включает в себя несколько этапов. Если используется круглая низкокачественная древесина, то на подготовительном этапе её очищают от коры, распиливают на части и помещают в бассейн с водой, где осуществляется гидротермическая обработка деревянного материала. После этого чурки отправляются на станки с ножевым валом, которые превращают их в стружку, нарезая параллельно древесным волокнам. Другой способ получения стружки – из щепы.

Подготовительный цех оснащается рубильными машинами и стружечными станками, которые и позволяют получать технологическую щепу, необходимую для дальнейшего производства ДВП и ДСП. Необходимо помнить о том, что качество склеивания ДСП напрямую зависит от формы и размера стружки, которые задаются заранее.

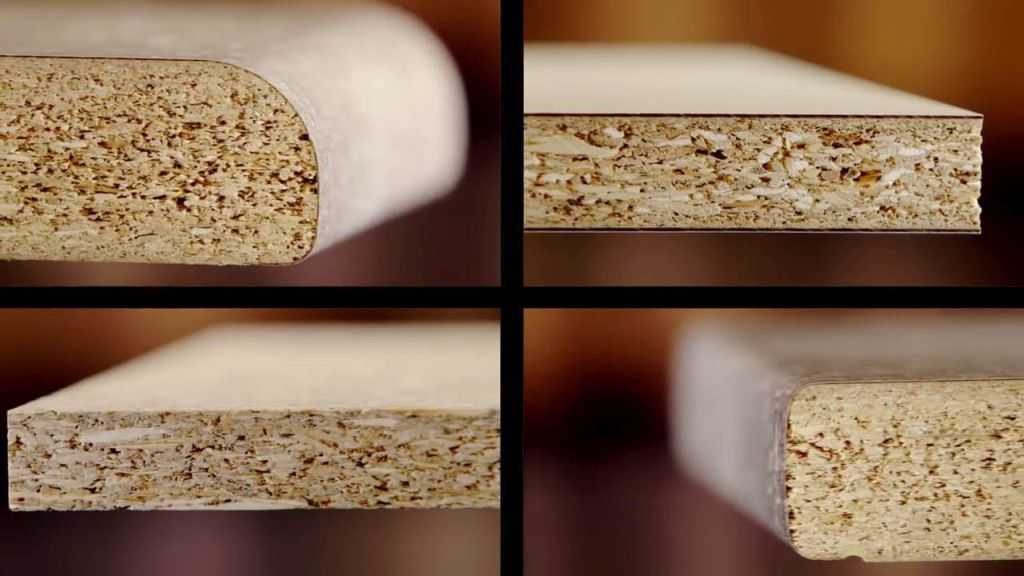

Мягкая стружка, имеющая небольшую толщину, более эластичная и лучше прессуется. Кроме того, сечение стружки не должно быть квадратным, в противном случае физико-механические характеристики древесно-стружечной плиты резко снижаются. Кстати, для большинства линий по производству ДСП, собранных еще в советское время, проблема «квадратной стружки» стоит очень остро. Современное оборудование для производства ДСП позволяет изготавливать однослойные плиты, с более равномерным распределением стружки – от более крупной в середине, до мелкой – по краям.

После стружечного станка материал попадает на дробилку, где уменьшается его ширина, или на молотковую мельницу, благодаря чему стружка становится более тонкой и гладкой. Особенно важна последняя операция для производства ламинированного ДСП, качество которого несколько выше, чем обычного. Поскольку крупную и мелкую щепу необходимо обрабатывать с разной скоростью, измельчение разных фракций происходит раздельно. Далее измельченная до нужного размера стружка собирается в бункеры.

Особенно важна последняя операция для производства ламинированного ДСП, качество которого несколько выше, чем обычного. Поскольку крупную и мелкую щепу необходимо обрабатывать с разной скоростью, измельчение разных фракций происходит раздельно. Далее измельченная до нужного размера стружка собирается в бункеры.

Для хранения сырой стружки используют специальные бункеры, из которых механическими или пневмотранспортерами она подается на сушилки. Сушат материал до тех пор, пока его влажность не достигнет 4-6% для внешних слоев и 2-4% для внутреннего. Сушилки представляют собой конвективные агрегаты, как правило, барабанного типа, работающие на газе или мазуте. Температура в топке может доходить до 900 — 1000°, на выходе же она значительно ниже – 90 — 120°. Поднятые горячим воздухом частицы стружки попадают в циклонную установку – там более крупные частицы отсеиваются и возвращаются обратно на мельницу для доизмельчения.

Сухую стружку просеивают и сортируют с помощью вибросит. Процесс сортировки имеет особе значение, ведь именно на этом этапе происходит разделение сырья для изготовления внутреннего и наружных слоев ДСП. Однородная стружка без посторонних включений – залог того, что поверхность готовой древесно-стружечной плиты будет гладкой, а склейка – более прочной.

Процесс сортировки имеет особе значение, ведь именно на этом этапе происходит разделение сырья для изготовления внутреннего и наружных слоев ДСП. Однородная стружка без посторонних включений – залог того, что поверхность готовой древесно-стружечной плиты будет гладкой, а склейка – более прочной.

Согласно технологии производства ДСП, частицы стружки склеиваются между собой с помощью особого клеевого материала – синтетической мочевиноформальдегидной смолы. Соединение стружечной смеси со связующим составом осуществляется в смесителях непрерывного действия. Распыление клеевого состава в этих агрегатах происходит через форсунки, каждая из которых связана с дозировочным насосом. Сложность операции в том, что смолой должна быть покрыта каждая частица. При недостаточном осмолении отдельные стружки не склеиваются, а при излишнем – качество готовой плиты ухудшается, да и расход клеевого состава увеличивается.

Формирующие машины, в которые осмоленная стружка направляется ленточными или скребковыми транспортерами, укладывают материал в специальные формы – поддоны . Стружечный ковер имеет определенную ширину и толщину и при его формировании насыпка должна осуществляться равномерно. Непосредственно склеивание плит ДСП происходит в термопрессах. При этом считается, что плиты, изготовленные плоским способом прессования имеют более высокую механическую прочность, чем плиты, спрессованные экструзионным способом. Линии прессования могут быть одно- и двухэтажными. Последние отличаются высокой производительностью и позволяют одновременно прессовать до 22 ДСП.

Стружечный ковер имеет определенную ширину и толщину и при его формировании насыпка должна осуществляться равномерно. Непосредственно склеивание плит ДСП происходит в термопрессах. При этом считается, что плиты, изготовленные плоским способом прессования имеют более высокую механическую прочность, чем плиты, спрессованные экструзионным способом. Линии прессования могут быть одно- и двухэтажными. Последние отличаются высокой производительностью и позволяют одновременно прессовать до 22 ДСП.

Следующий этап – обрезка готовых плит до требуемого размера. Различают два способа обрезки – горячий и холодный. Готовые ДСП подвергают финишной обработке, в процессе которой шлифуется поверхность плиты и её торцы. Если предполагается использование ДСП в строительстве, то на этом работа заканчивается, а плиты отправляются в продажу. Если же ДСП необходимы для производства столешниц или мебели, то они должны быть облицованы различными декоративными покрытиями. Надо сказать, что в плане технологии мини производство ДСП практически ничем не отличается от производства, которое осуществляется на крупных предприятиях, основная разница – в объемах готового материала.

В России производство ДСП начало активно развиваться с середины прошло века. При этом, несмотря на появление современных технологий, часть отечественных предприятий, особенно имеющих небольшое производство,до сих пор продолжает выпускать плиты низкого качества, содержание вредных веществ в которых значительно превышает все допустимые нормы. Зарубежные заводы по производству ДСП уже давно предлагают потребителям безопасные для здоровья древесно-стружечные плиты класса «Super E», чего, к сожалению,не скажешь о нашей стране. Поэтому к покупке мебели из ДСП, особенно для детской комнаты, стоит подойти со всей серьезностью. Это именно тот случай, когда лучше переплатить, но сократить возможные негативные последствия.

Сырье для производства ДСП

Для производства древесно-стружечных плит может быть использовано неделовое (дровяное) сырье различных пород, а также отходы, получаемые на лесопильно-деревообрабатывающих предприятиях в виде горбылей, реек и обрезков от пиломатериалов.

При изготовлении трехслойных плит выработка стружки для наружных слоёв и среднего слоя производится отдельными потоками, так как для среднего слоя допускается более крупная стружка (расход ее на плиту составляет от 50 до 66%). Далее стружка проходит через молотковые мельницы, где она размельчается в основном по ширине, становится более гладкой и более мелкой и поступает в бункера. Туда же идет и стружка от деревообрабатывающих цехов, если она не нуждается в дополнительном измельчении на молотковых мельницах. Из бункера стружка подается пневматическим транспортером на двуступенчатую газовую сушильную установку. Лопатки метального механизма первой ступени сушилки, так называемой «вихревой», распределяют сырую стружку равномерно по всей поверхности сетчатого дна сушилки.

Из питателя через дозирующую установку стружка подается в смесительную камеру непрерывного действия, где она перемешивается с синтетическим связующим клеем, подаваемым из отделения приготовления клея.

Приготовление синтетического клея и смешение его со стружкой. Для изготовления древесно-стружечных плит применяется клей на основе водорастворимых мочевино-формальдегидных синтетических смол. Процентное отношение веса смолы в перерасчете на ее сухой остаток к весу сухой стружки составляет примерно 6—12%. Раствор клея подается в непрерывный смеситель из отделения подготовки смолы (клея). Распыление смолы при подаче в смесительную камеру для лучшего смачивания стружки осуществляется с помощью сжатого воздуха.

Раствор клея подается в непрерывный смеситель из отделения подготовки смолы (клея). Распыление смолы при подаче в смесительную камеру для лучшего смачивания стружки осуществляется с помощью сжатого воздуха.

Образование ковра плит, прессование и обрезка. Подготовленная древесная стружка подается из смесителя через воронку на вибратор пресса, посредством которого на стальной ленте формируется ковер плиты. Первый вибратор образует нижний слой из более мелкой щепы, второй и третий вибраторы образуют средний слой, а четвертый — верхний слой плиты. Подготовленный и неуплотненный ковер плиты проходит через пресс предварительного уплотнения, где толщина ковра уменьшается в 2—3 раза. Перед поступлением в горячий пресс ковер проходит через высоко-частотный нагреватель, где стружка ковра предварительно нагревается до 75°, после чего ковер поступает в горячий гидравлический пресс с температурой 120—150° и давлением от 18 до 25 кг/см2.

Режим прессования изменяется в зависимости от вида применяемого клея, толщины и назначения плит. После прессования плита охлаждается, обрезается и шлифуется. Производительность подобной установки составляет 15—20 тыс. т плит в год.

После прессования плита охлаждается, обрезается и шлифуется. Производительность подобной установки составляет 15—20 тыс. т плит в год.

Технология производства древесно-стружечных плит по способу «Бартрев» отличается тем, что плиты прессуются в установке непрерывного действия и этим создается определенный ритм в работе цеха. Однако устройство пресса непрерывного действия весьма сложно. Так, пресс имеет длину 40,2 м, ширину 2,3 м, высоту 6 м, вес 200 т Пресс вырабатывает плиты толщиной 5—19 мм, шириной 1200 мм.

Основной частью пресса, осуществляющей прессование стружек, являются две движущиеся бесконечные стальные ленты, расположенные одна над другой. Ковер из стружек, смешанных с синтетическим клеем, проносится нижней лентой через высокочастотную установку, в которой получает предварительный нагрев до 75°, затем он проходит между указанными двумя лентами, движущимися со скоростью 1,5—9 м/мин; ленты, соприкасаясь с одной стороны е ковром стружек, другой стороной находятся в контакте с обогревательными прессовыми плитами, нагреваемыми до 140° и создающими удельное давление 18—25 кг/см2. Таким образом, здесь ковер стружек получает свой конечный размер по толщине и превращается в спрессованную непрерывную плиту. Движущаяся на конвейере плита охлаждается и автоматически разрезается на необходимые размеры по ширине и длине. Производительность подобной установки при работе в три смены 300 дней в год составляет 22—25 тыс. т.

Таким образом, здесь ковер стружек получает свой конечный размер по толщине и превращается в спрессованную непрерывную плиту. Движущаяся на конвейере плита охлаждается и автоматически разрезается на необходимые размеры по ширине и длине. Производительность подобной установки при работе в три смены 300 дней в год составляет 22—25 тыс. т.

Имеется также способ непрерывного прессования с применением пресса типа «Крайбаум», который по устройству значительно проще, чем «Бартрев». Здесь стружки прессуются непрерывно, проходя через канал прямоугольного сечения со скоростью 0,1—1 м/мин при температуре 160°. Производительность одного пресса 4 тыс. т плит в год. Последняя установка по своим показателям считается наиболее экономичной из всех рассмотренных способов, однако плиты, получаемые этим методом, имеют невысокую прочность и поэтому непременно должны подвергаться фанерованию.

На небольших предприятиях применяются более упрощенные схемы производства однослойных древесно-стружечных плит из сухой стружки и сухих мелких кусковых отходов. Как правило, такие производства менее механизированы, но достаточно эффективны. В настоящее время разработан типовой проект установки для производства древесно-стружечных плит из сухих стружек для мебельных предприятий. Проектная производительность установки составляет 5 м3 плит в смену. Установка обслуживается семью рабочими и занимает площадь в 250— 300 м2. Еще более упрощенные установки выпускают 2,5 м3 плит (210 м2) на площади 30 м2. Древесно-стружечные плиты, изготовляемые на мебельных фабриках, обходятся на 20—30% дешевле столярных плит.

Как правило, такие производства менее механизированы, но достаточно эффективны. В настоящее время разработан типовой проект установки для производства древесно-стружечных плит из сухих стружек для мебельных предприятий. Проектная производительность установки составляет 5 м3 плит в смену. Установка обслуживается семью рабочими и занимает площадь в 250— 300 м2. Еще более упрощенные установки выпускают 2,5 м3 плит (210 м2) на площади 30 м2. Древесно-стружечные плиты, изготовляемые на мебельных фабриках, обходятся на 20—30% дешевле столярных плит.

Ниже даются основные технико-экономические показатели по производству древесно-стружечных плит (применительно к механизированному производству с прессом периодического действия.

Распил ЛДСП | Раскрой ЛДСП | Распил ДСП — Мебеталь

Производственная компания Мебеталь предлагает весь комплекс работ по распилу ДСП

- Прямолинейный распил

- Криволинейный распил

- Изготовление деталей с внутренним и наружным радиусом

- Изготовление скошенных деталей

- Изготовление сложных кривых

- Наклонный пил

Распил ЛДСП производится на автоматизированных форматно-раскроечных станках с ЧПУ. Благодаря современному оборудованию распил любого уровня сложности выполняется без сколов и трещин. Мебеталь по заказу клиентов производит изготовление мебельных деталей из ЛДСП, МДФ и ХДФ, входящих в складскую и заказную программу плитных материалов. Кроме того, Мебеталь принимает в распил материал заказчика.

Благодаря современному оборудованию распил любого уровня сложности выполняется без сколов и трещин. Мебеталь по заказу клиентов производит изготовление мебельных деталей из ЛДСП, МДФ и ХДФ, входящих в складскую и заказную программу плитных материалов. Кроме того, Мебеталь принимает в распил материал заказчика.

Раскрой ЛДСП и столешниц производится на автоматизированных форматно-раскроечных центрах HOLZMA (группа HOMAG, Австрия) с ЧПУ, что обеспечивает высокую точность размеров мебельных деталей с минимальным отклонением 0,1 мм. Наличие в производственном парке Мебеталь двух центров позволяет производить распил больших объемов.

Изготовление деталей сложных и криволинейных форм производится на обрабатывающем станке MASTERWOOD путем фрезерования. Данное оборудование обеспечивает высокую точность при изготовлении криволинейных деталей.

1. Размеры прямолинейных деталей без обработки кромкой

- Минимальный размер детали для распила – 100×50мм.

- Максимальный размер детали – формат плиты, уменьшенный на 15 мм. по всему периметру листа после проведения технологических резов торцевания. В случае необходимости изготовления детали большего размера, с клиента берется письменное согласие (указывается в бланке заказа) на возможность образования сколов в связи с уменьшением размеров технологических резов.

|

Формат плиты, мм. |

Максимальный размер детали, мм. |

|

2800 х 2070 |

2770 х 2040 |

|

2440 х 1220 |

2410 х 1190 |

2. Детали с подрезкой торца под угол

Детали с подрезкой торца под угол

- При торцевых скосах на деталях из ЛДСП отклонение от прямого угла происходит не более чем на 45 о.

- Минимальный размер детали – 100мм (ширина заготовки при этом должна быть увеличена на 100мм).

- В связи с возможностью выполнения торцевых скосов с углами 11,5;15;22,5;30;45° на обрабатывающем центре с ЧПУ, погрешность выполнения данной операции составляет ±0,5°. Погрешность выполнения углов, отличных от указанных ранее, составляет ±1°.

В случае оформления заказа с данной обработкой деталей с клиента берется письменное согласие (указывается в бланке заказа) на возможность образования сколов вдоль острого угла.

3. Фрезерование. Криволинейная обработка.

Сегодня фрезерование мебельных деталей стала востребованной операцией, без которой не обходится производство мебели. Наиболее оптимальный метод криволинейной резки плитного материала — фрезерование на станках с ЧПУ. В Мебеталь проведение подобных работ производится на обрабатывающем центре MASTERWOOD.

Наиболее оптимальный метод криволинейной резки плитного материала — фрезерование на станках с ЧПУ. В Мебеталь проведение подобных работ производится на обрабатывающем центре MASTERWOOD.

Ограничения по размерам криволинейных деталей

|

Минимальный размер криволинейной детали, мм. |

Максимальный размер криволинейной детали, мм. (на ОЦ с ЧПУ) |

|

200*150 |

3300*1360 |

Возможность изготовления детали меньшего или большего размера, относительно вышеуказанных min и max размеров, требует согласования через менеджера компании Мебеталь.

Ограничения по внутреннему и внешнему радиусу.

|

Радиус (R) |

При условии нанесения кромочного материала. Толщина кромки, мм. |

|||

|

0,4/0,5 |

1,0 |

1,3 |

2,0 |

|

|

Внутренний |

min 20 мм. |

min 40 мм. |

min 40 мм. |

min 80 мм. |

|

Внешний |

min 40 мм. |

min 50 мм. |

min 50 мм. |

min 50 мм. |

|

Без нанесения кромочного материала min внутренний R, мм. |

|

Плита 16-18 мм.: min внутренний R = 8-9 мм. |

|

Плита 25-50 мм.  : min внутренний R = 9-10 мм : min внутренний R = 9-10 мм |

Ассортимент плитного материала

В складскую программу входят свыше 300 декоров ЛДСП и столешниц ведущих мировых производителей: Kronospan (Кроношпан), Slotex, Невский ламинат, Alternative UV-лак, Egger (Эггер), TSS SMart. Мы работаем напрямую с производителями плитных материалов и фурнитуры, поэтому предлагаем своим клиентам низкие цены на материалы.

В ассортименте плитных материалов Мебеталь присутствуют типоразмеры листов:

- ЛДСП Кроношпан и Egger формата 2800×2070 мм в толщине 8/10, 16 и 25 мм.

- ЛМДФ Кроношпан и Egger формата 2800×2070 мм в толщине 16, 19, 22, 25 мм.

- Шлифованный МДФ Кроношпан, Kastamonu формата 2800×2070 мм в толщине 6, 8, 10, 12 16, 18, 19, 22, 25 мм.

Спектр оказываемых услуг компании Мебеталь охватывает все этапы изготовления мебельных деталей на заказ и корпусной мебели.

В распил принимается давальческое сырье от клиентов с наценкой на производственные услуги 30%

Давальческое сырье – это материалы, доставленные клиентом и купленные у другого поставщика для передачи под производственные заказы в «Мебеталь». В давальческое сырье не принимается: фанера и другой материал, который отличается по составу и свойствам от ДСП, ЛДСП, МДФ, ХДФ.

Правила приема давальческого сырья

- Прием давальческого плитного материала производится кратно полноформатному листу. Материал, имеющийся в складской или заказной программе «Мебеталь» не принимается в качестве давальческого сырья.

- В случае поставки давальческого материала (плиты и кромки) необходимо заранее согласовать с менеджером Вашего заказа дату поставки. Давальческое сырье принимается не позднее 2-х рабочих дней до запуска заказа в производство.

- При сдаче давальческого материала на склад компании «Мебеталь» требуется присутствие Заказчика или представителя со стороны Заказчика для совместного визуального контроля качества поставляемого материала:

— отсутствие повреждения листа: царапин, сколов, нарушение целостности листа, проверка на предмет прямолинейности и т. д.

д.

— проверка количества, маркировки плиты и ее соответствия заявленной в сопроводительных документах информации.

Заказчик (представитель со стороны Заказчика) обязан иметь при себе установленную форму АКТА ПРИЕМА ДАВАЛЬЧЕСКОГО СЫРЬЯ в 3-х экземплярах с подписью и печатью Заказчика. АКТ ПРИЕМА ДАВАЛЬЧЕСКОГО СЫРЬЯ выдается менеджером по работе с клиентами при оформлении заказа с участием давальческого сырья. Представитель со стороны Заказчика обязан предоставить доверенность от Заказчика с указанием в ней паспортных данных представителя, его полномочий. Форму доверенности и пример ее заполнения можно получить у менеджера по работе с клиентами.

В случае, если Заказчик является ООО или ИП (др. форма юридического образования), осуществляющим деятельность без печати, то следует предоставить единоразово заявление об этом. - При приемке плитного материала кратно паллете, также в присутствии представителя Заказчика производится визуальный осмотр паллеты, контроль соответствия маркировки плиты и заявленной информации в сопроводительных документах, количества паллет.

- При получении кромочного материала производится визуальный осмотр целостности упаковки, маркировки, если количество кратно целой бухте. Если кромочный материал поставляется кратно одному метру проверка количества метров, соответствие маркировки кромки и заявленной информации в АКТЕ ПРИЕМА ДАВАЛЬЧЕСКОГО СЫРЬЯ проводится в случае наличия подобного образца у лица, проводящего приемку. В случае отсутствия образца проверка проводится только в отношении количества метров кромки. При принятии давальческого сырья – кромки — лицо, проводящее приемку, маркирует бухту кромки номером производственного заказа.

- В результате приемки подписывается АКТ ПРИЕМА ДАВАЛЬЧЕСКОГО СЫРЬЯ, с указанием возможных недочетов или их отсутствия. АКТ ПРИЕМА ДАВАЛЬЧЕСКОГО СЫРЬЯ составляется в трех экземплярах на каждый вид материала: один экземпляр – клиенту, второй – сотруднику склада, третий – для производства.

- Остатки давальческого сырья подлежат возврату клиенту.

Хранение остатков компанией «Мебеталь» не осуществляется.

Хранение остатков компанией «Мебеталь» не осуществляется. - В случае использования давальческого сырья, например, одного листа в нескольких заказах – интервал между сдачей заказов не должен превышать 2-х рабочих дней.

- Прием давальческого материала – стекла с различной обработкой, кожи на плитной основе (для изготовления дверей-купе) возможен при:

— Если в складской программе компании «Мебеталь» отсутствует данная позиция.

— Стекло на плитной основе принимается нарезанным в размер, согласно расчетным размерам технологического отдела. - Не принимаются для различной доработки (присадка, упил, кромление и т.д.):

— готовые детали (независимо от изготовителя, типа материала и т.д.)

— фасады (независимо от изготовителя и характера фасада)

Как заказать распил лдсп?

Компания Мебеталь в первую очередь ориентирована на мебельные компании, тем не менее частные клиенты так же могут оформить производственный заказ на изготовление мебельных деталей.

Оформить заказ на распил можно несколькими способами в офисе компании или дистанционно. Заказы по телефону не принимаются.

Оформление заказа в офисе

- Выберите необходимый декор плитного материала и кромки в шоу-руме компании.

- Обратитесь к менеджеру за получением консультации по порядку оформления и прохождения заказа, а так же порядку заполнения Бланка заказа.

- Заполните Бланк заказа мебельных деталей. При наличии в заказе деталей с присадкой, фрезеровкой, скосами и т.д. необходимо предоставить чертежи на эти детали.

- Далее, бланк путем автоматической выгрузки попадает к менеджеру, который производит точный расчет с учетом полученных чертежей и выставляет Вам счет на оплату. Оплатить счет Вы можете путем наличного и безналичного расчета.

- Вы можете заказать доставку заранее, для этого необходимо сообщить менеджеру точный адрес доставки.

Оформление заказа дистанционно

- Перед заполнением Бланка заказа мебельных деталей необходимо ознакомится с подробной инструкцией.

- Заполните Бланк заказа мебельных деталей, который находится в разделе «Бланки» и нажмите «Отправить». Все отправленные Бланки хранятся в «Журнале заказов».

- ВАЖНО! После отправки Бланка заказа необходимо написать письмо по адресу: [email protected] c указанием номера заказа и прикрепить чертежи на детали. Чертежи необходимы только на детали с различной обработкой: присадка, фрезеровка, скосы и т.д.

- Менеджер произведет точный расчет в соответствиями с чертежами и отправит Вам счет на оплату. Срок обработки заказа от 1 до 3 рабочих дней, в зависимости от заказа и его особенностей.

- В случае внесения изменений в первоначально отправленном бланке, по причинам различного характера (замена декора, работ и т.д.) менеджер вместе с счетом на оплату вышлет Вам заказ-спецификацию на мебельные детали, которую необходимо проверить и подтвердить ответным письмом, написав фразу «Все верно.

Подтверждаю». Счета на оплату высылаются ТОЛЬКО на подтвержденные заказы-спецификации.

Подтверждаю». Счета на оплату высылаются ТОЛЬКО на подтвержденные заказы-спецификации. - Если Вы хотите включить в счет доставку, напишите точный адрес доставки в комментариях к заказу.

Пошаговая инструкция по заполнению бланка заказа мебельных деталей

- В графе «Заказчик» необходимо указать полное наименование юридического лица или Ф.И.О. заказчика.

- В графе «Телефон» необходимо указать контактный телефон заказчика с правильным кодом города/мобильного оператора.

- В графе «ЛДСП» Вы выбираете из перечня интересующий декор плитного материала и его толщину.

- В полях «Толстая кромка 1-2 мм(V2)» и «Тонкая кромка 0,4-0,6 мм(V0,4)» кромочный материал подбирается автоматически, в цвет выбранного ранее плитного материала. В случае если Вам необходим иной цвет кромочного материала, имеется возможность осуществить выбор производителя и цвета вручную из выпадающего списка в желтом поле, с внесенным словом «автоподбор».

- Переходим к заполнению параметров необходимых мебельных деталей.

ВАЖНО:

• во всех полях кроме поля «Обработка детали (Эскиз)» вносятся только цифровые показатели;

• все размеры мебельных деталей указывайте без учета кромочного материала;

• в случае заказа присадки изделия, одинаковые по размерам детали, не требующие различной присадки, заполняются в отдельные строки и с разными порядковыми номерами, в том числе левые и правые детали. - В случае если в заказе на изготовление мебельных деталей предполагаются типовые пазы, то в поле «пазы 4 мм» необходимо выбрать из перечня размер отступа от края детали.

- В первой колонке «Обработка детали (Эскиз)» необходимо выбрать из перечня «П» или «ФП».

«П» — присадка (без фрезеровки). Присаживаются отверстия диаметром 5, 8, 10, 15, 20, 35 мм;

«ФП» — фрезеровка-присадка (вырез, выпил, радиусы, сложные скосы, не типовые пазы). Фрезеруются отверстия диаметром более 35 мм.

Фрезеруются отверстия диаметром более 35 мм. - В колонках «Длина детали» и «Ширина детали» необходимо указать размеры по длине и ширине детали в мм.

- В колонке «Количество деталей» необходимо указать количество деталей в штуках.

- В колонке «Скосы» указывается количество скосов, которые необходимо выполнить на каждой из деталей указанной в стоке. В случае если скосы не нужны, указывать ничего не надо.

- Кромление деталей.

Раздел «Количество сторон детали, обработанных кромкой и/или имеющих паз 4 мм» поделен на 2 колонки «по длине» и «по ширине», которые, в свою очередь, делятся на 2 толщины кромочного материала:

— «V2»;

— «V0,4».

Таким образом, на простых деталях (без сложных радиальных контуров), чьи стороны необходимо закромить, в соответствующих колонках «V2» и/или «V0,4» необходимо указать цифру 1 или 2, в зависимости от количества сторон подлежащих кромлению. В случае если кромить не нужно, указывать ничего не надо.

- В случае если деталь имеет сложный радиальный контур, требующий кромления необходимо указать цифру 1 или 2, в зависимости от количества сторон подлежащих кромлению по длине и ширине в столбцах «В том числе кол-во сторон детали со сложным контуром, требующих кромления».

- Столбцы «Паз» по длине и ширине.

Существует 2 типовых проходных паза (от начала до конца детали) шириной 4 мм, глубиной 8 мм:

— Первый – 12 мм от края детали, включая кромочный материал

— Второй – 16 мм от края детали, включая кромку.

Такие пазы необходимо отмечать цифрами 1,2,3,4… по количеству пазов в колонке «Паз» по той стороне (длина и/или ширина), где он проходит. - Если паз не попадает под параметры типового, то Вам необходимо в колонке «Обработка детали (Эскиз)» выбрать из перечня «ФП» для соответствующего порядкового номера детали.

- Смотрим расчет стоимости заказа. Под таблицей параметров мебельных деталей располагается полная спецификация вашего заказа и общая стоимость заказа, которая считается автоматически.

- Вносим комментарии. В поле «Ваши комментарии» Вы можете внести все свои пожелания и пояснения, в целях ускорения обработки заказа и во избежание недопонимания.

Сроки изготовления

Срок выполнения заказа от 7 до 10 рабочих дней, при условии:

- Плитный и кромочный материал входит в складскую программу компании и на момент заказа находится в наличии.

- При плановой загрузке производства. В моменты сверхплановой загрузки производства сроки уточняйте у менеджера.

Срочный распил — в течение 2-х рабочих дней, с наценкой на производственные услуги 30%

Сроки изготовления мебельных деталей для частных лиц оговариваются отдельно при оформлении заказа.

Способы оплаты

- в кассе офиса продаж наличными или банковской картой.

- перевод с расчетного счета на расчетный счет. В назначении платежа необходимо указать «Оплата по счету №___ от дд.

мм.гг за ___ (указать услугу, прописанную в счете)»

мм.гг за ___ (указать услугу, прописанную в счете)»

Важно: Оплату заказов на карты сотрудников мы не принимаем!

Способы доставки

Компания Мебеталь предоставляет услугу доставки готовых заказов по Москве и Московской области.

- Самовывоз

- Служба доставки Мебеталь. Подробнее о ценах и географии доставки в разделе Доставка.

ДСП: производство, ламинирование и облицовка

Перейти к содержимому

Дефицит натуральной древесины для производства недорогой мебели стал причиной появления в середине прошлого века древесно-стружечных плит. Этот относительно дешевый вид пиломатериалов сегодня известен каждому домовладельцу.

Европейские страны в 40 годах прошлого столетия использовали для изготовления мебели фанеру и дерево, но столкнулись с подорожанием и недостаточными поставками этих материалов на свои фабрики. Немецкий инженер Макс Химмельхебер несколько лет работал над созданием прочного и доступного по цене композитного материала. По разработанной им технологии, для создания ДСП использовали древесные опилки и фенольные смолы.

Немецкий инженер Макс Химмельхебер несколько лет работал над созданием прочного и доступного по цене композитного материала. По разработанной им технологии, для создания ДСП использовали древесные опилки и фенольные смолы.

ГОСТ 10632 89 регламентирует содержание свободного формальдегида в 100 гр. плиты ДСП класса Е1 – до 10 мг, класса Е2 – до 30 мг.

Производство состоит из нескольких этапов:

- производство опилок;

- сортировка и просушка сырья;

- соединение стружки с клеем;

- формирование ковра;

- горячее прессование плит;

- охлаждение;

- шлифовка и раскрой;

- упаковка.

- Получение стружки

Для опилок используют любые отходы пиломатериалов. Неделовая древесина освобождается от коры, режется на метровые отрезки и помещается в бассейн для гидрообработки. Стружка в станках нарезается параллельно древесным волокнам из полуметровых отрезков. Более половины в составе ДСП составляет крупная стружка, из нее формируют средний из трех слоев. Наружные слои состоят из более мелкой стружки высокого качества. Нарезанная стружка поступает в специальные мельницы, где молотками расщепляется по ширине и становится более гладкой.

Наружные слои состоят из более мелкой стружки высокого качества. Нарезанная стружка поступает в специальные мельницы, где молотками расщепляется по ширине и становится более гладкой.

- Сушка

В специальные бункеры для сбора стружки поступают опилки и с деревообрабатывающих предприятий. Для просушивания стружка поступает по транспортеру в установку, где перемешивается и продувается горячим воздухом. Крупные частицы отделяются от нормальных и возвращаются в измельчитель.

- Формирование ковра из стружки и клея

Сухая стружка дозировано поступает в смеситель, туда же подается клей – синтетическая смола. Чтобы клей равномерно покрывал стружку, его распыляют с помощью сжатого воздуха. Стружка, покрытая клеем располагается на вибрирующий транспортер.

- Прессование и охлаждение

Формирование ковра происходит на четырех холодных прессах:

- нижний слой ковра формируется в первом;

- второй и третий пресс формируют второй слой из крупной стружки;

- в четвертом прессе образуется третий, наружный слой ковра.

Далее ковер из трех слоев попадает на уплотняющий пресс, толщина композита уменьшается втрое. Разогретый и увлажненный ковер поступает под горячий пресс. Температура в камере составляет 150 градусов Цельсия, а давление – 20 кг на каждый квадратный сантиметр ковра.

Влага, быстро испаряясь под давлением, образует паровой удар. Пар проникает в каждый слой ковра, сокращая его пребывание под прессом.

Когда процесс прессования заканчивается, горячая плита охлаждается потоком холодного воздуха. Готовая плита подвергается шлифовке.

Ламинированная ДСП (ЛДСП)

Благодаря ламинированию плита получает облицовку и не нуждается в дальнейшей отделке. Процесс ламинирования непрост и состоит из нескольких этапов:

- подготовка поверхности и бумаги;

- создание пакетов;

- ламинирование под прессом.

Подготовка

Отшлифованная поверхность плиты шпаклюется и подвергается шлифовке вновь. Для ламинирования используется сульфатная, сульфитная и отделочная бумага. Она может быть однотонной или имитирующей поверхность дерева. Метод глубокой печати позволяет получить трехцветный рисунок. Перед ламинированием бумагу пропитывают смолами на специальных станках. Смолы впитываются в бумагу, полностью удаляя воздух с ее поверхности. Начала вязкая жидкость покрывает одну сторону бумаги, воздух выходит с другой стороны, потом бумага погружается в смолистое вещество полностью. Пропитанную смолой бумагу сушат в конвекционной камере.

Она может быть однотонной или имитирующей поверхность дерева. Метод глубокой печати позволяет получить трехцветный рисунок. Перед ламинированием бумагу пропитывают смолами на специальных станках. Смолы впитываются в бумагу, полностью удаляя воздух с ее поверхности. Начала вязкая жидкость покрывает одну сторону бумаги, воздух выходит с другой стороны, потом бумага погружается в смолистое вещество полностью. Пропитанную смолой бумагу сушат в конвекционной камере.

Создание пакетов

Перед загрузкой в пресс формируется пакет из следующих слоев:

- лист ДСП;

- бумажная основа в виде больших листов с обеих сторон листа;

- декоративный и отделочный слои укладываются только на лицевую сторону листа;

- листы металла.

В установку для ламинирования загружают несколько пакетов, между ними прокладывают асбестовые прокладки.

Ламинирование плит ДСП под прессом

Плиты в пакетах укладывают под гидравлический пресс, где в течение 15 минут они подвергаются воздействию температуры 135-210 градусов Цельсия, а давление в установке – 25-28 мПа.

Ламинирование на разных предприятиях производят по двум технологиям:

- с применением водяного пара;

- без пара.

Завершает процесс охлаждение, упаковка, складирование.

Другие способы облицовки

Каширование – то же ламинирование, но происходит проще и быстрее. Поверхность плиты покрывается клеем, на нее укладывается бумага, пропитанная смолами, разравнивается вальцами. После этого плита отправляется под холодный или горячий пресс.

Поверхность ДСП покрывают пленками из ПВХ, но такая облицовка больше подвержена механическим повреждениям. Еще один вид облицовки – покрытие натуральным шпоном, процесс аналогичен кашированию.

Все плиты ДСП кажутся одинаковыми, но они подразделяются на виды и сорта, могут быть огне- и водостойкими. Плиты относительно недороги, имеют гладкую поверхность, прочны: не усыхают и не скручиваются, поэтому являются универсальным материалом для производства мебели.

Видеоматериал «Производство мебельного ДСП»:

Похожая запись

You missed

Adblock

detector

ДСП — перспективы развития российской промышленности

Свое мнение о российском производстве ДСП и его конкуренции с импортной продукцией мы попросили высказать ведущего специалиста по деревообрабатывающей индустрии Яна Наумовича Цыпина.

Сначала несколько слов о промышленном производстве ДСП. Изготовление ДСП началось еще в 30-е годы с экспериментальных разработок швейцарских технологов. Первые промышленные установки для массового производства ДСП были пущены сразу после второй мировой войны в США, Канаде, в Австрии, Германии, в Скандинавских странах. Причем везде почти одновременно – послевоенное восстановление и бурный экономический рост требовал массового производства дешевой корпусной мебели. ДСП тут оказалась как нельзя кстати. В Советском Союзе первые отечественные установки по выпуску древесно-стружечной плиты появились в конце 50-х годов. Так называемая линия «СП-25» в Подрезково – первое советское производство ДСП – была укомплектована полностью отечественным оборудованием. Эта линия проработала не один десяток лет благодаря высокому уровню специалистов и толковому руководству. Производили там только необлицованную плиту, и по объему производства линия была далеко не самой крупной. Но при хорошем обслуживании продукция выпускалась вполне приемлемая.

ДСП тут оказалась как нельзя кстати. В Советском Союзе первые отечественные установки по выпуску древесно-стружечной плиты появились в конце 50-х годов. Так называемая линия «СП-25» в Подрезково – первое советское производство ДСП – была укомплектована полностью отечественным оборудованием. Эта линия проработала не один десяток лет благодаря высокому уровню специалистов и толковому руководству. Производили там только необлицованную плиту, и по объему производства линия была далеко не самой крупной. Но при хорошем обслуживании продукция выпускалась вполне приемлемая.

Однако общий уровень технологии всегда отставал от европейского. И как только появлялась возможность, производители стремились приобрести иностранное оборудование. Кроме технологических резонов, была и важная организационная причина, заставлявшая предприятия закупать импортные линии. Дело в том, что у нас нет и никогда не было единого отечественного поставщика комплектного оборудования для производства древесно-стружечных плит. Каждый поставщик отвечал за свой участок технологической цепочки. Так, например, в Днепропетровске изготавливали пресс, в Новозыбково – стружечные станки. Но единого генерального поставщика нет и не было. А ведь известно, что при такой организации хорошего результата добиться трудно.

Каждый поставщик отвечал за свой участок технологической цепочки. Так, например, в Днепропетровске изготавливали пресс, в Новозыбково – стружечные станки. Но единого генерального поставщика нет и не было. А ведь известно, что при такой организации хорошего результата добиться трудно.

Другое дело на Западе. Там очень высокая степень кооперации и генеральный поставщик всегда один. Поставщик отвечает за все позиции оборудования, в том числе за те, которые сам непосредственно не изготавливает, а закупает у третьих фирм. Эти третьи фирмы специализируются на отдельных элементах, технологиях, планировочных схемах.

Поэтому основные производители начинали еще на советском оборудовании, работали достаточно успешно, но всегда стремились закупить западное оборудование у единого поставщика. Таким единым поставщиком, генподрядчиком для многих предприятий стали немецкие фирмы «BISON- WERKE», «SIEMPELKAMP». В частности, заводы в Шатуре и Электрогорске купили у фирмы «BISON» комплектные линии по производству ДСП традиционным способом с многоэтажными тактовыми прессами. Фирма-поставщик получала деньги и отвечала за все: выдавала все гарантии, принимала все претензии. Она же полностью руководила монтажом, пусконаладкой и потом в процессе эксплуатации, если возникали какие-то проблемы, присылала из Германии специалистов разного профиля. Монтажники, электрики, технологи, техдокументация – все это было от фирмы-поставщика.

Фирма-поставщик получала деньги и отвечала за все: выдавала все гарантии, принимала все претензии. Она же полностью руководила монтажом, пусконаладкой и потом в процессе эксплуатации, если возникали какие-то проблемы, присылала из Германии специалистов разного профиля. Монтажники, электрики, технологи, техдокументация – все это было от фирмы-поставщика.

Уже в середине 80-х годов ДОК-3 (Москва) закупил у «BISON- WERKE» уникальную линию непрерывного способа производства ДСП. Обычно сначала производят плиту, потом кондиционируют, шлифуют и лишь затем в отдельном цехе ее ламинируют, кашируют. А при непрерывном производстве все делается одновременно: производство ДСП и тут же облицовка декоративными пленками – все за один цикл.

Аналогичная история с линиями облицовки ДСП. Долгое время отечественную плиту вообще не ламинировали. Ее облицовывали натуральным шпоном, шлифовали, лакировали и все на отечественном оборудовании. Потом, в начале 70-х годов, Минлеспрому СССР удалось получить финансирование и он закупил сразу девять линий ламинирования ДСП. Эти линии были закуплены тоже у «BISON-WERKE». До этого крупномасштабной технологии производства облицованных плит у нас не было.

Эти линии были закуплены тоже у «BISON-WERKE». До этого крупномасштабной технологии производства облицованных плит у нас не было.

Характерно, многие заводы имели полный цикл производства. В частности, немецкие линии были укомплектованы установками по печати декоративных пленок. Как правило, это были печатные машины немецкой фирмы «KOHSICK» или итальянские печатные машины.

В комплекты входили также установки по пропитке декоративной бумаги смолами фирмы «VITS». В основном использовали немецкую фоновую бумагу без печати и декоров, хотя имелось отечественное производство бумаги в Херсоне и Пензе. Использование импортной бумаги объясняется низким качеством отечественной, в частности херсонской. Эта бумага по всем основным показателям не соответствовала уровню элементарных требований: была разноплотной, что ухудшало качество пропитки.

Тем не менее, по всему СССР были созданы полные циклы производства древесных плит. Только в Московской области полный комплект оборудования для производства ДСП имеется в Электрогорске, Подрезково, Шатуре и на Сходне. Например, ламинирование происходит на предприятиях Сходни, Подрезково, Электрогорска и Шатуры, Сергиева Посада. ДОК-3 также имел технологию ламинирования, но сейчас ее реально не использует. Предприятия в Московской области, конечно, не единственные в стране. Я о них рассказываю как о наиболее крупных. Вывод из всей этой истории такой. Во времена СССР было куплено около 100 комплектных заводов по производству древесных плит. В среднем один комплект оборудования стоил около 30–35 млн. немецких марок. Индустрия была создана колоссальная. После распада Союза вне России осталось около 20% производственных мощностей (в основном на Украине, в Прибалтике, Грузии, Казахстане, в Ташкенте). Теоретически на территории России сейчас могло бы работать около 80 заводов по производству древесных плит (волокнистых и стружечных). Реально работает менее половины. Причины простоя разные: проблемы с финансами, невысокое качество.

Например, ламинирование происходит на предприятиях Сходни, Подрезково, Электрогорска и Шатуры, Сергиева Посада. ДОК-3 также имел технологию ламинирования, но сейчас ее реально не использует. Предприятия в Московской области, конечно, не единственные в стране. Я о них рассказываю как о наиболее крупных. Вывод из всей этой истории такой. Во времена СССР было куплено около 100 комплектных заводов по производству древесных плит. В среднем один комплект оборудования стоил около 30–35 млн. немецких марок. Индустрия была создана колоссальная. После распада Союза вне России осталось около 20% производственных мощностей (в основном на Украине, в Прибалтике, Грузии, Казахстане, в Ташкенте). Теоретически на территории России сейчас могло бы работать около 80 заводов по производству древесных плит (волокнистых и стружечных). Реально работает менее половины. Причины простоя разные: проблемы с финансами, невысокое качество.

Еще один важный вывод. Начиная с середины 70-х годов отечественная ламинированная плита в достаточном объеме производилась на предприятиях СССР. Практически внутренний спрос на ДСП был удовлетворен. Облицованная, ламинированная плита для производства мебели перестала быть проблемой.

Практически внутренний спрос на ДСП был удовлетворен. Облицованная, ламинированная плита для производства мебели перестала быть проблемой.

Качество отечественной ДСП требует особых пояснений. Еще в начале становления отечественной индустрии ДСП наша плита часто не соответствовала мировым стандартам по многим показателям. Но вполне удовлетворяла требованиям ГОСТа. «Фокус» здесь в том, что по существу в ГОСТе были записаны те требования, которые реально могли выдержать существовавшие тогда заводы. Требования ГОСТа формировались не исходя из мировых требований и не из каких-то теоретических соображений о возможностях предприятий, а сугубо из фактического качества уже производимой ими плиты. Потребитель же подстраивался как мог под выпускаемую продукцию и, конечно, при отсутствии рынка напрямую не мог повлиять на производителя мебели и ДСП. Однако советский потребитель был вполне адаптирован к существующему производству.

Необходимо одно важное замечание относительно качества российской ДСП. Существует мнение, что состав сырья сильно влияет на качество плиты. В Европе для производства ДСП принято использовать только 8–10% стружки лиственных пород, а остальное – стружка хвойных пород. В России же наоборот: большую часть сырья для ДСП составляют лиственные породы.

Существует мнение, что состав сырья сильно влияет на качество плиты. В Европе для производства ДСП принято использовать только 8–10% стружки лиственных пород, а остальное – стружка хвойных пород. В России же наоборот: большую часть сырья для ДСП составляют лиственные породы.

Я считаю, что такая разница в составе сырья не может объяснять различие в качестве отечественной и импортной плиты. Состав и качество исходного сырья в принципе особой роли не играют. Дело в том, что состав сырья для производства отечественной плиты был известен заранее, еще на этапе разработки технологических инструкций. Сначала была проведена исследовательская работа, которая показала возможность использования таких сырьевых материалов, а потом уже организовано производство.

Наши нормативные технологические документы разработаны на основе лабораторных испытаний отечественного сырья с учетом возможности существующего оборудования. Поэтому при соблюдении технологических требований состав сырья не должен влиять на качество готовой продукции. Считаю, что доля лиственных пород – это не какая-то серьезная проблема. Есть два гораздо более важных фактора, влияющих на качество производимой в России плиты. Во-первых, это состояние оборудования, которое на многих заводах уже сильно изношено. Во-вторых, низкое качество связующих смол.

Считаю, что доля лиственных пород – это не какая-то серьезная проблема. Есть два гораздо более важных фактора, влияющих на качество производимой в России плиты. Во-первых, это состояние оборудования, которое на многих заводах уже сильно изношено. Во-вторых, низкое качество связующих смол.

Каковы же причины закупок импортной плиты, когда отечественной, казалось бы, в избытке?

На мой взгляд, есть три основные причины, побуждающие мебельщиков завозить импортную ДСП. Первая причина – возможность закупки плиты разных толщин. Вторая причина – более широкая декоративная гамма, разнообразие фактур, рисунков и цветов. Третья причина – требования по токсичности. Во многих случаях нельзя делать мебель из ДСП с классом эмиссии формальдегида выше чем Е-1. (По показателям токсичности в мебельной промышленности применяются плиты с эмиссией формальдегида класса Е-1, то есть содержание формальдегида на 100 г абсолютно сухой плиты не должно превышать 10 миллиграмм. Это международный стандарт и одновременно требования ГОСТа 10632. ) Отечественные производители ДСП часто нарушают ограничения по эмиссии формальдегида, что и заставляет мебельщиков закупать импортную плиту.

) Отечественные производители ДСП часто нарушают ограничения по эмиссии формальдегида, что и заставляет мебельщиков закупать импортную плиту.

Возможность закупать плиту любой толщины – от 8 до 38 мм также привлекает производителей мебели. У нас же довольно трудно найти отечественную плиту с широким диапазоном толщин.

Есть еще второстепенные фак-торы, но они не играют серьезной роли при решении вопроса об импорте. Например, у импортной плиты меньше плотность при одинаковых физико-механических параметрах с отечественной. Это, в частности, приводит к меньшему износу режущего инструмента при раскрое.

Итак, каково современное состояние отечественных заводов по производству ДСП? Прежде всего у этих заводов новые владельцы и они живут по-разному. Некоторые заводы простаивают, а некоторые работают с полной загрузкой и находят средства на реконструкцию и закупку нового оборудования. Раньше, например, можно было купить вполне достойные стружечные станки в Новозыбково Брянской области (нынешняя Чернобыльская зона). После Чернобыльской катастрофы завод попал в зону эвакуации и предприятие, по существу, умерло. Теперь приходится покупать станки у HOMBAK, но это уже совсем другие расходы.

После Чернобыльской катастрофы завод попал в зону эвакуации и предприятие, по существу, умерло. Теперь приходится покупать станки у HOMBAK, но это уже совсем другие расходы.

Однако перспективы для обновления парка оборудования есть. Например, завод в Электрогорске проводит широчайшую реконструкцию. Предприятия в Шатуре и Подрезково содержат оборудование в надлежащем состоянии. Некоторые предприятия вложили в оборудование и реконструкцию по 2–3 млн. долларов и даже больше. Хотя новый комплектный завод ДСП по-моему никто не приобретал.

Сегодня ДСП не первая необходимость. В общем на рынке имеется некоторый баланс: желающие могут использовать отечественную плиту, а кого не устраивает ассортимент или качество, могут купить импортную ДСП. И поэтому значительных целенаправленных инвестиций в развитие производства ДСП никто сегодня не делает. ДСП производят в России в принципе достаточно. Кого не удовлетворяет отечественное качество, тот закупает в Польше, Австрии или Германии.

Нельзя сказать, что наша ДСП плохая, что отрасль умирает. Мебельная промышленность сегодня динамично развивается, следовательно, развивается и рынок материалов. Нельзя также сказать, что из отечественной ДСП делают мебель низкого качества. Она среднего уровня по дизайну, по комплектации, разнообразию, но качество вполне приемлемое. Запросы массового потребителя определяет и качество мебели. Причем не только дешевая, но и дорогая мебель делается из отечественного ДСП. Например, в Шатуре, в Воронеже, в Энгельсе делают элитную, современную мебель, которую никак нельзя назвать массовой. Конечно, и цены соответственные. В основном наши мебельщики могут не краснеть за свою мебель – она вполне достойна мирового урроводит широчайшую реконструкцию. Предприятия в Шатуре и Подрезково содержат оборудование в надлежащем состоянии. Некоторые предприятия вложили в оборудование и реконструкцию по 2–3 млн. долларов и даже больше. Хотя новый комплектный завод ДСП по-моему никто не приобретал.

Мебельная промышленность сегодня динамично развивается, следовательно, развивается и рынок материалов. Нельзя также сказать, что из отечественной ДСП делают мебель низкого качества. Она среднего уровня по дизайну, по комплектации, разнообразию, но качество вполне приемлемое. Запросы массового потребителя определяет и качество мебели. Причем не только дешевая, но и дорогая мебель делается из отечественного ДСП. Например, в Шатуре, в Воронеже, в Энгельсе делают элитную, современную мебель, которую никак нельзя назвать массовой. Конечно, и цены соответственные. В основном наши мебельщики могут не краснеть за свою мебель – она вполне достойна мирового урроводит широчайшую реконструкцию. Предприятия в Шатуре и Подрезково содержат оборудование в надлежащем состоянии. Некоторые предприятия вложили в оборудование и реконструкцию по 2–3 млн. долларов и даже больше. Хотя новый комплектный завод ДСП по-моему никто не приобретал.

Технология изготовления ДСП (23 слайда)

Слайд 1

Тема: Технология изготовления ДСП

Цель: Изучить технологию изготовления ДСП.

Слайд 2

Изучение нового материала

Слайд 3

Считается, что прародителем ДСП был Эрнст Хаббард,

предложивший идею создания нового, ранее неизвестного науке

материала из опилок и казеинового клея. В далеком 1887 году

Хаббард воплотил свои мечты в реальность и представил на суд

общественности первый прототип ДСП. Разработки

изобретателя пришлись по вкусу его коллегам, и уже в 1918 году

была создана еще одна экспериментальная модель — плита,

отделанная шпоном.

Слайд 4

Технология изготовления

ДСП делают из прессованной крупной древесной стружки с

добавлением в качестве связующего вещества термореактивной

синтетической смолы.

Полноценным сырьем для ДСП является любая малоценная

древесина, как хвойных, так и лиственных пород. Использование

круглой древесины сокращается за счет использования таких

материалов, как щепа, опилки и вторичная древесина. Часто в

производство ДСП идут все виды сырья одновременно, или в

смешанных видах. Наличие гидрофобизирующих,

антисептических и других добавок обуславливает прочность и

долговечность материала.

Наличие гидрофобизирующих,

антисептических и других добавок обуславливает прочность и

долговечность материала.

Слайд 5

Для подготовки сырья используют промышленные

измельчители или дробилки, например, как эта молотковая

дробилка ДМР-600-10-55 (ссылка на сайт производителя). Это

маленькая дробилка, на крупных производствах используют

побольше, но принцип такой же.

Слайд 6

Для сортировки используют различные вибросита.

Изготовленная сырая стружка хранится в бункерах, куда

подается системой пневмотранспорта или механическими

транспортерами. Из бункеров сырая стружка подается в

сушилки.

Слайд 7

Сушка сырья

Для сушки стружки используют сушильные комплексы, на

подобие этого. Сушить стружку необходимо до влажности 4—

6%, а для внутреннего слоя — до 2—4%. Поэтому стружку

разных слоев сушат в отдельных сушилках. В производстве

ДСП используются, как правило, конвективные сушилки

барабанного типа. В топке сушилки сжигается газ или мазут,

температура в ней 900 -1000° С. на входе в барабан. Температура сушильного агента достигает 450—550° С, на

выходе она от 90 до 120° С. Барабан имеет диаметр 2,2 м и

длину 10 м, устанавливается он с наклоном в 2 — 3° в сторону

входа сырой стружки.

В топке сушилки сжигается газ или мазут,

температура в ней 900 -1000° С. на входе в барабан. Температура сушильного агента достигает 450—550° С, на

выходе она от 90 до 120° С. Барабан имеет диаметр 2,2 м и

длину 10 м, устанавливается он с наклоном в 2 — 3° в сторону

входа сырой стружки.

Слайд 8

Слайд 9

3.Осмоление

Получение осмолённой стружки, происходит в смесителях

непрерывного действия, в которых связующее распыляется

через ряд форсунок, каждая связана с дозировочным насосом. Осмолённая стружка с помощью шнекового

вала продвигается в другую зону, где перемешивается

лопастями.

Слайд 10

Формирование ковра осуществляется при помощи

формующих машин. Машины укладывают осмоленную стружку

в форму. При этом формирование может быть одно- двух- и

трехслойным. Трехслойное формирование ковра характерно для

предприятий, использующих старое оборудование. При

использовании такого оборудования внутренний слой делается

из крупной стружки, а наружные — из очень мелкой. Трехслойное

ДСП на срезе имеет ярко выраженные наружные слои.

В современном оборудовании используется однослойная

укладка, когда размер стружки меняется постепенно – от самой

крупной в середине до самой мелкой по краям.

Трехслойное

ДСП на срезе имеет ярко выраженные наружные слои.

В современном оборудовании используется однослойная

укладка, когда размер стружки меняется постепенно – от самой

крупной в середине до самой мелкой по краям.

Слайд 11

Стружечный ковер — это непрерывная лента определенной

ширины и толщины. Он разделяется на пакеты, из которых и

образуются в последующем при горячем прессовании плиты. Естественно, что равномерность насыпки ковра прямым

образом влияет на качество плит (равноплотность,

равнотолщинность).

Слайд 12

Слайд 13

5. Прессование

Прессование и склеивание древесно-стружечных плит

осуществляется в термопрессах, которое производится при

180°С и удельном давлении 2,5—3,5 МПа. Продолжительность

прессования 0,3—0,35 мин на 1 мм толщины плиты.

Различают два типа прессования — плоское и экструзионное.

При плоском прессовании усилие пресса направлено

перпендикулярно пласти плиты. В этом случае стружка

располагается параллельно пласти, что несколько повышает

механическую прочность ДСП (хотя существуют и

противоположные мнения).

В этом случае стружка

располагается параллельно пласти, что несколько повышает

механическую прочность ДСП (хотя существуют и

противоположные мнения).

Слайд 14

При экструзионном прессовании давления пресса направлено

на кромку плиты, а стружка располагается перпендикулярно

направлению пласти. Механическая прочность плиты на изгиб в

этом случае ниже.

Слайд 15

6. Охлаждение и обрезка плит ДСП

Спресованные листы ДСП подвергаются обрезке под заданный

торговый формат. Обрезание листа может происходить на

горячую, сразу из под пресса или после его охлаждения. Таким

образом разделяют горячую и холодную обрезку. Чаще используют холодную

обрезку.

Необходимость охлаждения плит ДСП связана с тем, что

после выгрузки из термопресса они, во-первых, имеют очень

высокую температуру, а во-вторых — достаточно большую

разбежку по той же температуре и влажности. Влажность

внешних слоев составляет около 2—4%, при том что внутренние

слои ДСП содержат в это время около 10—13% влаги. Разница в

температуре же может составлять порядка 80 градусов по Цельсию (105

снаружи и до 180 внутри). Такие градиенты являются источником внутренних

напряжений. При дальнейшей обработке горячей плиты эти напряжения могут

привести к ее деформации.

Разница в

температуре же может составлять порядка 80 градусов по Цельсию (105

снаружи и до 180 внутри). Такие градиенты являются источником внутренних

напряжений. При дальнейшей обработке горячей плиты эти напряжения могут

привести к ее деформации.

Слайд 16

Охладитель

Слайд 17

Обрезка

Слайд 18

6.Финишная обработка ДСП, шлифование поверхности и торцов.

Шлифовальные машины на производстве ДСП бывают:

четырехголовочные, шестиголовочные, восьмиголовочные.

Преимущества большего количества головок это – качество

шлифования. Чем больше головок тем лучше качество

шлифования, но и больше потребление электричества,

шлифовальной ленты.

Слайд 19

Слайд 20

Слайд 21

7. Упаковка плит ДСП на паллеты

В соответствии с требованиями стандарта плиты

сортируются, а затем или раскраиваются на заготовки для

мебельных щитов, или отправляются потребителям

полноформатными.

Слайд 22

Общее, транспортировка, конвейер

Слайд 23

Задание для работы дома

Учить конспект лекции

Оценка потенциала комбинированного производства и управления энергией в узлах промышленной энергетики. Анализ завода по производству древесностружечных плит

Автор

Перечислено:

- Хальмшлагер, Верена

- Хофманн, Рене

Зарегистрировано:

Abstract

Для минимизации энергопотребления в современной промышленности необходимы комплексные решения по энергоэффективности. Energy Hub — это многообещающая концепция оптимального управления энергопотреблением промышленных систем с несколькими энергоносителями, такими как электричество, тепло или газ. Однако большая часть исследований, проводимых в этой области, сосредоточена на оптимальном управлении энергопотреблением и не рассматривает планирование продукта в производственных процессах. Тем не менее, включение планирования производства в оптимизацию энергопотребления производственных процессов может значительно повысить энергоэффективность, особенно если задействованы периодические процессы. В этой работе определяется потенциал комбинированного планирования энергии и производства в промышленных энергетических центрах с использованием процесса производства древесно-стружечных плит в качестве варианта использования. Завод по производству древесно-стружечных плит включает в себя комбинированный теплоэлектроцентраль, агрегаты для производства и имеет две потребности в централизованном теплоснабжении в качестве внешних потребностей. Общая структура моделирования и оптимизации, основанная на смешанно-целочисленном линейном программировании, используется для моделирования и оптимизации различных сценариев. Результаты показывают, что планирование выпуска продукции оказывает значительное влияние на управление энергопотреблением завода по производству древесно-стружечных плит: потребность в энергии для производственных единиц может быть снижена примерно на 30 %.

Тем не менее, включение планирования производства в оптимизацию энергопотребления производственных процессов может значительно повысить энергоэффективность, особенно если задействованы периодические процессы. В этой работе определяется потенциал комбинированного планирования энергии и производства в промышленных энергетических центрах с использованием процесса производства древесно-стружечных плит в качестве варианта использования. Завод по производству древесно-стружечных плит включает в себя комбинированный теплоэлектроцентраль, агрегаты для производства и имеет две потребности в централизованном теплоснабжении в качестве внешних потребностей. Общая структура моделирования и оптимизации, основанная на смешанно-целочисленном линейном программировании, используется для моделирования и оптимизации различных сценариев. Результаты показывают, что планирование выпуска продукции оказывает значительное влияние на управление энергопотреблением завода по производству древесно-стружечных плит: потребность в энергии для производственных единиц может быть снижена примерно на 30 %. Тем не менее, этот потенциал можно использовать только в том случае, если конструкция процесса адаптирована и избыточное тепло используется надлежащим образом.

Тем не менее, этот потенциал можно использовать только в том случае, если конструкция процесса адаптирована и избыточное тепло используется надлежащим образом.

Предлагаемое цитирование

Обработчик: RePEc:eee:energy:v:226:y:2021:i:c:s0360544221006642

DOI: 10.1016/j.energy.2021.120415

как

HTMLHTML с абстрактным простым текстом обычный текст с абстрактнымBibTeXRIS (EndNote, RefMan, ProCite)ReDIFJSON

Скачать полный текст от издателя

URL-адрес файла: http://www.sciencedirect.com/science/article/pii/S0360544221006642Ограничение на загрузку: Полный текст только для подписчиков ScienceDirect

URL-адрес файла: https://libkey.

io/10.1016 /j.energy.2021.120415?utm_source=ideas

io/10.1016 /j.energy.2021.120415?utm_source=ideas Ссылка LibKey : если доступ ограничен и если ваша библиотека использует эту услугу, LibKey перенаправит вас туда, где вы можете использовать свою библиотечную подписку для доступа к этому элементу

—>

Поскольку доступ к этому документу ограничен, вы можете поискать другую его версию.

Каталожные номера указаны в IDEAS

как

HTMLHTML с абстрактным простым текстомпростой текст с абстрактнымBibTeXRIS (EndNote, RefMan, ProCite)ReDIFJSON

- Ганбари, Али и Карими, Хамид и Джадид, Шахрам, 2020 г. » Оптимальное планирование и эксплуатация сетевых микросетей с несколькими операторами с учетом многоэнергетических узлов в распределительных сетях ,» Энергия, Эльзевир, том. 204 (С).

- Ракипур, Давуд и Барати, Хасан, 2019 г.

« Вероятностная оптимизация работы энергоузла с участием возобновляемых источников энергии и реагированием на спрос «,

Энергия, Эльзевир, том.

173(С), страницы 384-399.

173(С), страницы 384-399. - Мохаммади, Мохаммад и Нуроллахи, Юнес и Мохаммади-ватлоо, Бехнам и Юсефи, Хоссейн, 2017 г. » Energy Hub: от модели к концепции – обзор ,» Обзоры возобновляемых и устойчивых источников энергии, Elsevier, vol. 80(С), страницы 1512-1527.

- Мохаммади, Мохаммад и Нуроллахи, Юнес и Мохаммади-ватлоо, Бехнам и Хоссейнзаде, Мехди и Юсефи, Хоссейн и Хорасани, Сасан Торабзаде, 2018 г. « Оптимальное управление энергетическими центрами и интеллектуальными энергетическими центрами — обзор », Обзоры возобновляемых и устойчивых источников энергии, Elsevier, vol. 89(С), страницы 33-50.

Полные ссылки (включая те, которые не соответствуют элементам в IDEAS)

Цитаты

Цитаты извлекаются проектом CitEc, подпишитесь на его RSS-канал для этого элемента.

как

HTMLHTML с абстрактным простым текстомпростой текст с абстрактнымBibTeXRIS (EndNote, RefMan, ProCite)ReDIFJSON

Процитировано:

- Ли, Хунчэн и Ян, Дэн и Цао, Хуацзюнь и Гэ, Вэйвэй и Чен, Эрхенг и Вэнь, Сюаньхао и Ли, Чунбо, 2022 г.

» Моделирование поведения энергопотребления на основе гибридной сети Петри на основе данных для цифрового двойника энергоэффективной производственной системы ,»

Энергия, Эльзевир, том. 239(ПК).

» Моделирование поведения энергопотребления на основе гибридной сети Петри на основе данных для цифрового двойника энергоэффективной производственной системы ,»

Энергия, Эльзевир, том. 239(ПК). - Юстина Смагович и Цезарий Швед, Давид Домбал и Павел Шольц, 2022 г. « Имитационная модель управления спросом на электроэнергию производственных предприятий в условиях трансформации энергетического сектора «, Энергии, МДПИ, вып. 15(9), страницы 1-27, апрель.

- Насири, Нима и Зейнали, Саид и Раваданех, Саджад Наджафи и Марзбанд, Муса, 2021 г. » Гибридный робастно-стохастический подход к стратегическому планированию мультиэнергетической системы в качестве ценового игрока на оптовом рынке на сутки вперед ,» Энергия, Эльзевир, том. 235(С).

- Голмохамади, Хессам, 2022 г. « Управление спросом в промышленном секторе: обзор тяжелой промышленности «, Обзоры возобновляемых и устойчивых источников энергии, Elsevier, vol. 156 (С).

Наиболее похожие товары

Это элементы, которые чаще всего цитируют те же работы, что и этот, и цитируются теми же работами, что и этот.

- Ласеми, Мохаммад Али и Арабкухсар, Ахмад и Хаджизаде, Амин и Мохаммади-ватлоо, Бехнам, 2022 г. Комплексный обзор проблем оптимизации интеллектуальных энергетических центров в условиях факторов неопределенности ,» Обзоры возобновляемых и устойчивых источников энергии, Elsevier, vol. 160(С).

- Мостафави Сани, Мостафа и Мостафави Сани, Хоссейн и Фаулер, Майкл и Элькамель, Али и Нурпур, Алиреза и Гасеми, Амир, 2022 г. » Оптимальное развитие энергетического узла для отопления, охлаждения, электроснабжения и пресной воды в прибрежной городской зоне с учетом экономических и экологических факторов ,» Энергия, Эльзевир, том. 238 (ПБ).

- Mittelviefhaus, Moritz & Pareschi, Giacomo & Allan, James & Georges, Gil & Boulouchos, Константинос, 2021.

« Оптимальные инвестиции и планирование жилых многоэнергетических систем, включая электрическую мобильность: рентабельный подход к смягчению последствий изменения климата »,

Прикладная энергия, Elsevier, vol.

301 (С).

301 (С). - Ли, Чжэн и Чжан, Хао и Сюй, Хаоран и Сюань, Цзинь, 2021 г. » Расширение многоуровневого понимания электролизеров твердого оксида с помощью подходов к моделированию: обзор ,» Обзоры возобновляемых и устойчивых источников энергии, Elsevier, vol. 141 (С).

- Антонио Пепичелло, Альфредо Ваккаро и Марио Маньяна, 2019 г. « Надежная оптимизация работы энергетических узлов на основе расширенной аффинной арифметики «, Энергии, МДПИ, вып. 12(12), страницы 1-15, июнь.

- Бартолини, Андреа и Маццони, Стефано и Комоди, Габриэле и Романьоли, Алессандро, 2021. « Влияние цен на выбросы углерода на планирование распределенных энергетических систем «, Прикладная энергия, Elsevier, vol. 301 (С).

- Цю, Давэй и Донг, Цзыхан и Чжан, Си и Ван, Йи и Штрбак, Горан, 2022 г.

« Безопасное обучение с подкреплением для автоматического управления в режиме реального времени в интеллектуальном энергетическом центре «,

Прикладная энергия, Elsevier, vol.

309 (С).

309 (С). - Цинь, Чун и Ван, Линьцин и Хань, Чжунъян и Чжао, Цзюнь и Лю, Цюаньли, 2021 г. « Матричное моделирование интегрированных энергетических систем на основе взвешенного ориентированного графа «, Энергия, Эльзевир, том. 214 (С).

- Ли, Чэнчжоу и Ван, Нинлин и Ван, Чжо и Доу, Сяосяо и Чжан, Юмэн и Ян, Чжипин и Марешаль, Франсуа и Ван, Лиган и Ян, Юнпин, 2022 г. Структура оптимального планирования на основе энергетического хаба для интегрированных энергетических систем на уровне пользователя: учет синергетических эффектов в условиях множественных неопределенностей , » Прикладная энергия, Elsevier, vol. 307 (С).

- Ма, Тэнфэй и Пей, Вэй и Сяо, Хао и Конг, Ли и Му, Юньфэй и Пу, Тяньцзяо, 2020 г. « Стратегии управления энергопотреблением, основанные на динамическом ценообразовании на энергию для интегрированной энергосистемы сообщества с учетом взаимодействия между поставщиками и пользователями ,» Энергия, Эльзевир, том. 211 (С).

- Чен, Хунлинь и Лю, Минбо и Лю, Инци и Линь, Шуньцзян и Ян, Чжибин, 2020.

» Метод частичного суррогатного сокращения для оптимального планирования энергосистем с несколькими несущими с ограничением сети с реакцией на спрос ,»

Энергия, Эльзевир, том. 196(С).

» Метод частичного суррогатного сокращения для оптимального планирования энергосистем с несколькими несущими с ограничением сети с реакцией на спрос ,»

Энергия, Эльзевир, том. 196(С). - Лю, Мин и Ма, Гофэн и Ван, Шан и Ван, Ю и Ян, Цзюньцзе, 2021 г. » Термоэкономическое сравнение технологий развязки тепловой и электрической энергии для теплоэлектростанций при участии в энергобалансирующей услуге в энергетическом узле ,» Обзоры возобновляемых и устойчивых источников энергии, Elsevier, vol. 152 (С).

- Чен, Зесин и Чжан, Юнцзюнь и Тан, Вэньху и Линь, Сяомин и Ли, Цифэн, 2019 г. « Общее моделирование и оптимальная диспетчеризация микроэнергетической системы на сутки вперед с учетом интегрированной реакции спроса на основе цен «, Энергия, Эльзевир, том. 176(С), страницы 171-183.

- Чжу, Цзяньхуа и Пэн, Ян и Гун, Чжупин и Сунь, Яньмин и Лай, Чаоань и Ван, Цин и Чжу, Сяоцзюнь и Гань, Чжунсюэ, 2019 г..

» Динамический анализ поставок SNG и PNG: представление стабильности и надежности # ,»

Энергия, Эльзевир, том.

185(С), страницы 717-729.

185(С), страницы 717-729. - Ахмади, Сейед Эхсан и Садеги, Дельния и Марзбанд, Муса и Абусорра, Абдулла и Седрауи, Халед, 2022 г. » Децентрализованный двухуровневый стохастический подход к оптимизации для многоагентных многоэнергетических сетевых микросетей с технологиями хранения нескольких энергий ,» Энергия, Эльзевир, том. 245(С).

- Лу, Синьхуэй и Лю, Чжаоси и Ма, Ли и Ван, Линфэн и Чжоу, Кайле и Ян, Шаньлинь, 2020 г. Надежный подход к оптимизации для скоординированной работы нескольких энергетических центров ,» Энергия, Эльзевир, том. 197(С).

- Гармабдари Р. и Могими М. и Ян Ф. и Лу Дж., 2020 г. » Многоцелевая оптимизация и планирование систем когенерации, подключенных к сети, с учетом колебаний мощности сети и динамики накопления энергии ,» Энергия, Эльзевир, том. 212 (С).

- Урбано, Ева М. и Мартинес-Виол, Виктор и Кампуропулос, Константинос и Ромераль, Луис, 2021 г. Определение размеров энергетического оборудования и оптимизация эксплуатации для потребительских промышленных МСП – подход на весь срок службы ,»

Прикладная энергия, Elsevier, vol.

299 (С).

299 (С). - Капоне, Мартина и Гуэльпа, Элиза и Верда, Витторио, 2021. « Многоцелевая оптимизация систем централизованного энергоснабжения с реакцией на спрос «, Энергия, Эльзевир, том. 227(С).

- Херонимо Рамос-Теодоро, Адриан Хименес-Миральес, Франсиско Родригес и Мануэль Беренгель, 2020 г. Гибкий инструмент для моделирования и оптимального распределения ресурсов в агроэнергетических центрах ,» Устойчивое развитие, MDPI, vol. 12(21), страницы 1-24, октябрь.

Подробнее об этом изделии

Ключевые слова

Промышленный энергетический узел; Оптимальное расписание; оптимизация процессов; математическое программирование; Смешанно-целочисленное линейное программирование;Все эти ключевые слова.

Статистика

Доступ и статистика загрузкиИсправления

Все материалы на этом сайте предоставлены соответствующими издателями и авторами. Вы можете помочь исправить ошибки и упущения. При запросе исправления, пожалуйста, укажите дескриптор этого элемента: RePEc:eee:energy:v:226:y:2021:i:c:s0360544221006642 . См. общую информацию о том, как исправить материал в RePEc.

См. общую информацию о том, как исправить материал в RePEc.

По техническим вопросам, касающимся этого элемента, или для исправления его авторов, названия, реферата, библиографической информации или информации для загрузки, обращайтесь: . Общие контактные данные поставщика: http://www.journals.elsevier.com/energy .

Если вы создали этот элемент и еще не зарегистрированы в RePEc, мы рекомендуем вам сделать это здесь. Это позволяет связать ваш профиль с этим элементом. Это также позволяет вам принимать потенциальные ссылки на этот элемент, в отношении которых мы не уверены.

Если CitEc распознал библиографическую ссылку, но не связал с ней элемент в RePEc, вы можете помочь с помощью этой формы .

Если вы знаете об отсутствующих элементах, ссылающихся на этот, вы можете помочь нам создать эти ссылки, добавив соответствующие ссылки таким же образом, как указано выше, для каждого ссылающегося элемента. Если вы являетесь зарегистрированным автором этого элемента, вы также можете проверить вкладку «Цитаты» в своем профиле RePEc Author Service, так как некоторые цитаты могут ожидать подтверждения.

По техническим вопросам относительно этого элемента или для исправления его авторов, названия, реферата, библиографической информации или информации для загрузки обращайтесь: Кэтрин Лю (адрес электронной почты доступен ниже). Общие контактные данные поставщика: http://www.journals.elsevier.com/energy .

Обратите внимание, что фильтрация исправлений может занять пару недель. различные услуги RePEc.

ДСП Изготовление из початков кукурузы

ДСП – плитный продукт на древесной основе, изготавливаемый под давлением и температурой из частиц древесины или других любых лигноцеллюлозных волокнистых материалов и связующего вещества. В этом исследовании представлена экспериментальная работа, в которой исследуется потенциал кукурузного початка в производстве древесно-стружечных плит с использованием модифицированного крахмального клея и столярного клея (топ-связка) в качестве альтернативного источника клея, а также изучается влияние контрольных переменных в продукте. Общий факторный план был использован для подготовки 27 экспериментов с варьированием контрольных параметров. Кукурузные початки, модифицированный крахмал, столярный клей (верхняя связка) и смешанное соотношение составили 69.0,2%, 15,4, 17,9%, 20,3% и 15,4% соответственно, тщательно перемешивали вручную с помощью миксера. Затем смесь заливали в форму размером 100 мм × 100 мм × 15 мм. ДСП прессовали с помощью гидравлического пресса в две прессовки. Плотность панелей варьировалась от 6840 кг/м 3 до 9083,33 кг/м 3 . Процент водопоглощения увеличивался с увеличением времени погружения. Средняя влажность всех плит составила 11,43%. Среднее внутреннее сцепление составило 0,132 Н/мм 9 .0231 2 относительно низкое внутреннее связывание по сравнению с мочевиной и фенолформальдегидной смолой, изготовленной из ПБ. Результаты показали, что комбинация початков кукурузы, крахмала и древесного клея (верхняя связка) имеет большой потенциал для использования внутри помещений для потолочной крыши или путем ламинирования Formica или шпона; его можно использовать для строительных и мебельных работ.