Сырье для производства ДСП

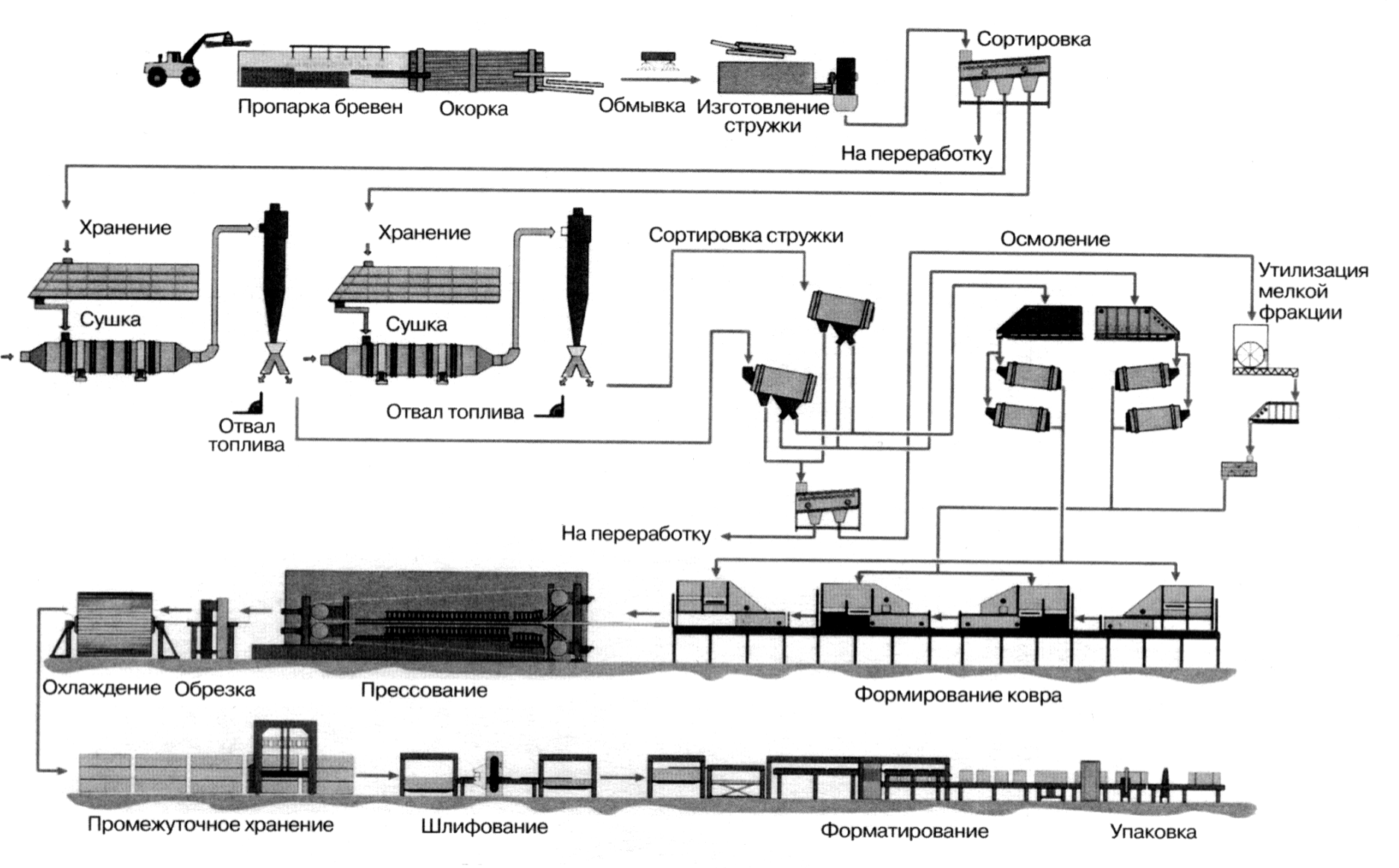

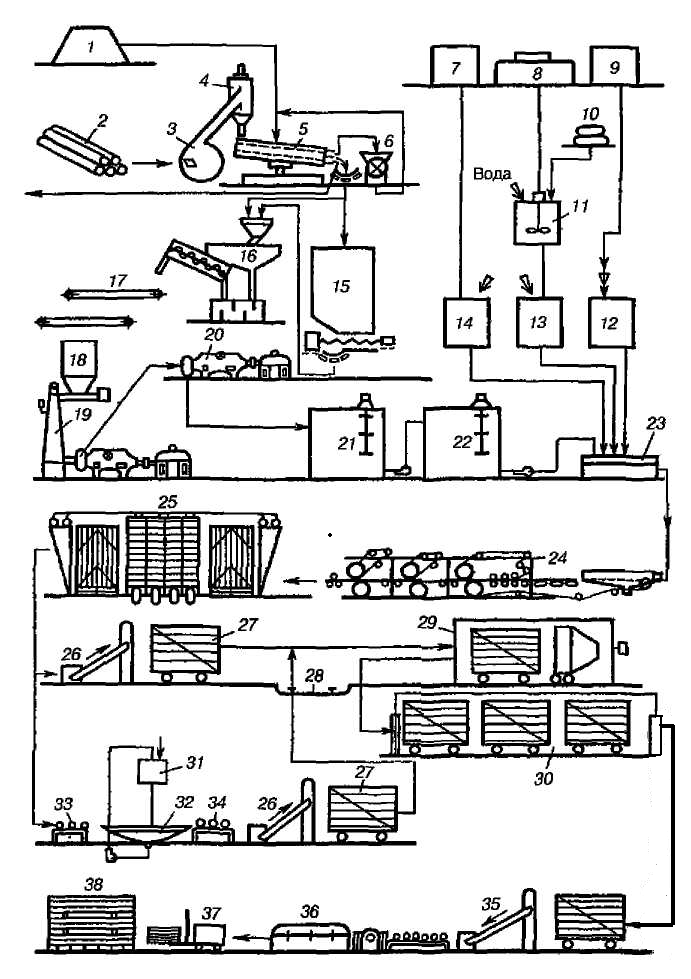

Для производства древесно-стружечных плит может быть использовано неделовое (дровяное) сырье различных пород, а также отходы, получаемые на лесопильно-деревообрабатывающих предприятиях в виде горбылей, реек и обрезков от пиломатериалов. Все круглое сырье, предназначаемое для производства, должно быть окорено, разрезано на чураки длиной в 1 м, которые поступают на специальный теплый бассейн для гидротермической обработки. После этого чураки расторцовывают на отрезки длиной 0,5 м и подают на специальные стружечные станки, срезающие стружку параллельно волокнам древесины.

При изготовлении трехслойных плит выработка стружки для наружных слоёв и среднего слоя производится отдельными потоками, так как для среднего слоя допускается более крупная стружка (расход ее на плиту составляет от 50 до 66%). Далее стружка проходит через молотковые мельницы, где она размельчается в основном по ширине, становится более гладкой и более мелкой и поступает в бункера.

Из питателя через дозирующую установку стружка подается в смесительную камеру непрерывного действия, где она перемешивается с синтетическим связующим клеем, подаваемым из отделения приготовления клея.

Приготовление синтетического клея и смешение его со стружкой. Для изготовления древесно-стружечных плит применяется клей на основе водорастворимых мочевино-формальдегидных синтетических смол. Процентное отношение веса смолы в перерасчете на ее сухой остаток к весу сухой стружки составляет примерно 6—12%. Раствор клея подается в непрерывный смеситель из отделения подготовки смолы (клея). Распыление смолы при подаче в смесительную камеру для лучшего смачивания стружки осуществляется с помощью сжатого воздуха.

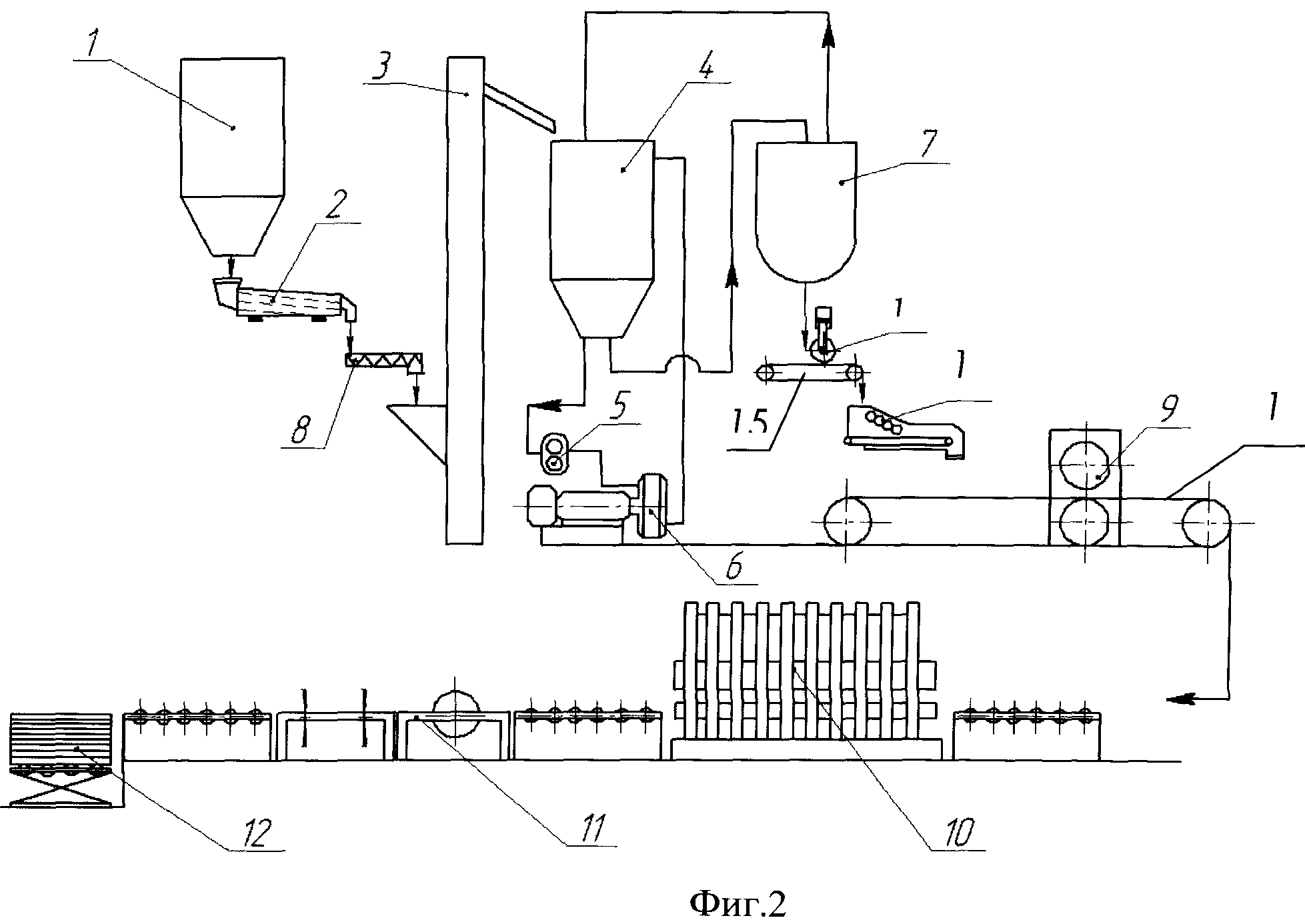

Образование ковра плит, прессование и обрезка. Подготовленная древесная стружка подается из смесителя через воронку на вибратор пресса, посредством которого на стальной ленте формируется ковер плиты. Первый вибратор образует нижний слой из более мелкой щепы, второй и третий вибраторы образуют средний слой, а четвертый — верхний слой плиты. Подготовленный и неуплотненный ковер плиты проходит через пресс предварительного уплотнения, где толщина ковра уменьшается в 2—3 раза.

Режим прессования изменяется в зависимости от вида применяемого клея, толщины и назначения плит. После прессования плита охлаждается, обрезается и шлифуется. Производительность подобной установки составляет 15—20 тыс. т плит в год.

Технология производства древесно-стружечных плит по способу «Бартрев» отличается тем, что плиты прессуются в установке непрерывного действия и этим создается определенный ритм в работе цеха. Однако устройство пресса непрерывного действия весьма сложно. Так, пресс имеет длину 40,2 м, ширину 2,3 м, высоту 6 м, вес 200 т Пресс вырабатывает плиты толщиной 5—19 мм, шириной 1200 мм.

Основной частью пресса, осуществляющей прессование стружек, являются две движущиеся бесконечные стальные ленты, расположенные одна над другой. Ковер из стружек, смешанных с синтетическим клеем, проносится нижней лентой через высокочастотную установку, в которой получает предварительный нагрев до 75°, затем он проходит между указанными двумя лентами, движущимися со скоростью 1,5—9 м/мин; ленты, соприкасаясь с одной стороны е ковром стружек, другой стороной находятся в контакте с обогревательными прессовыми плитами, нагреваемыми до 140° и создающими удельное давление 18—25 кг/см2. Таким образом, здесь ковер стружек получает свой конечный размер по толщине и превращается в спрессованную непрерывную плиту. Движущаяся на конвейере плита охлаждается и автоматически разрезается на необходимые размеры по ширине и длине. Производительность подобной установки при работе в три смены 300 дней в год составляет 22—25 тыс. т.

Ковер из стружек, смешанных с синтетическим клеем, проносится нижней лентой через высокочастотную установку, в которой получает предварительный нагрев до 75°, затем он проходит между указанными двумя лентами, движущимися со скоростью 1,5—9 м/мин; ленты, соприкасаясь с одной стороны е ковром стружек, другой стороной находятся в контакте с обогревательными прессовыми плитами, нагреваемыми до 140° и создающими удельное давление 18—25 кг/см2. Таким образом, здесь ковер стружек получает свой конечный размер по толщине и превращается в спрессованную непрерывную плиту. Движущаяся на конвейере плита охлаждается и автоматически разрезается на необходимые размеры по ширине и длине. Производительность подобной установки при работе в три смены 300 дней в год составляет 22—25 тыс. т.

Имеется также способ непрерывного прессования с применением пресса типа «Крайбаум», который по устройству значительно проще, чем «Бартрев». Здесь стружки прессуются непрерывно, проходя через канал прямоугольного сечения со скоростью 0,1—1 м/мин при температуре 160°. Производительность одного пресса 4 тыс. т плит в год. Последняя установка по своим показателям считается наиболее экономичной из всех рассмотренных способов, однако плиты, получаемые этим методом, имеют невысокую прочность и поэтому непременно должны подвергаться фанерованию.

Производительность одного пресса 4 тыс. т плит в год. Последняя установка по своим показателям считается наиболее экономичной из всех рассмотренных способов, однако плиты, получаемые этим методом, имеют невысокую прочность и поэтому непременно должны подвергаться фанерованию.

На небольших предприятиях применяются более упрощенные схемы производства однослойных древесно-стружечных плит из сухой стружки и сухих мелких кусковых отходов. Как правило, такие производства менее механизированы, но достаточно эффективны. В настоящее время разработан типовой проект установки для производства древесно-стружечных плит из сухих стружек для мебельных предприятий. Проектная производительность установки составляет 5 м3 плит в смену. Установка обслуживается семью рабочими и занимает площадь в 250— 300 м2. Еще более упрощенные установки выпускают 2,5 м3 плит (210 м2) на площади 30 м2. Древесно-стружечные плиты, изготовляемые на мебельных фабриках, обходятся на 20—30% дешевле столярных плит.

Ниже даются основные технико-экономические показатели по производству древесно-стружечных плит (применительно к механизированному производству с прессом периодического действия.

Производство ДСП

Древесно-стружечная плита, или ДСП, представляет собой композиционный листовой материал. Производится он из отходов древесины и неминеральных связующих веществ методом горячего прессования. Состав ДСП может меняться в зависимости от нюансов технологических процессов или желаемых свойств. Но в целом, ДСП это прессованные древесные отходы, что четко выражает английский перевод – «particle board», то есть «доска из частиц».

В настоящее время ДСП является одним из наиболее популярных материалов для производства мебели, при оформлении интерьера помещений, в строительстве конструкций, не требующих повышенной прочности. Неопровержимыми достоинствами такого материала являются его экономичность и простота обработки.

У разных производителей технология производства ДСП практически не различается. Различие состоит лишь в качестве используемых материалов и стоимости исходного сырья.

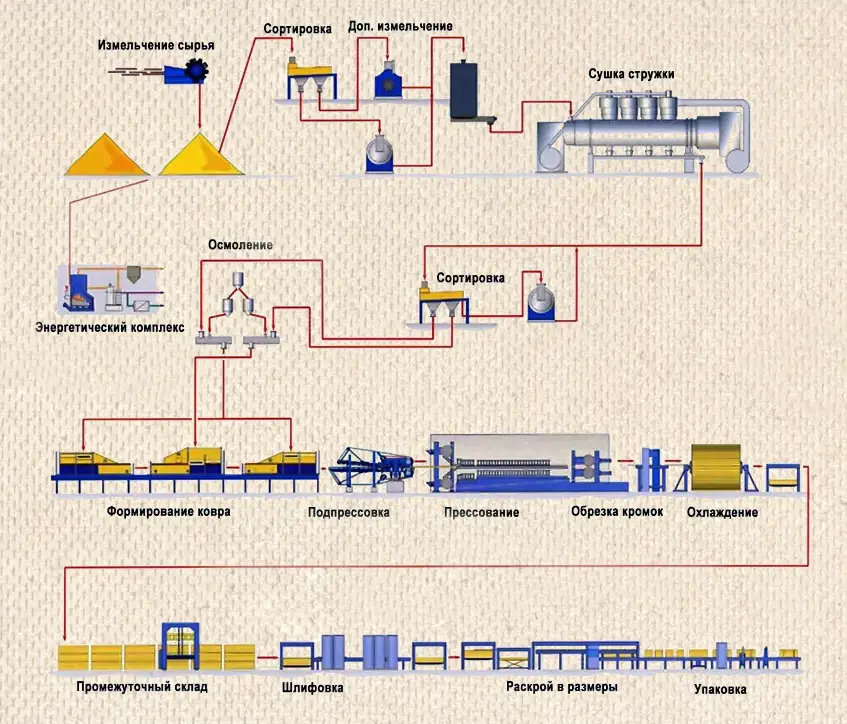

На любом предприятии производство ДСП состоит из нескольких последовательных этапов.

Этап I – подготовка необходимого сырья

Происходит процесс смешивания различных древесных материалов исходя из желаемых характеристик качества готового изделия. При этом используются древесные стружки, щепа и опилки.

Этап II – измельчение древесных компонентов

Для получения необходимой плотности готового материала сырье должно иметь максимальную однородность. Поэтому производится дробление древесных отходов и дальнейшее их измельчение до нужного размера.

Этап III – просушивание сырья

Для повышения эффективности воздействия клея, подготовленные древесные составляющие нужно избавить от излишней влаги. Для этого измельченное сырье просушивается.

Этап IV – смешивание компонентов

Подготовленное, измельченное и просушенное, сырье тщательно перемешивают с клеящими ингредиентами. В результате получается масса готовая для формирования ДСП-плит.

В результате получается масса готовая для формирования ДСП-плит.

Этап V – формирование ДСП-плит

Клейкая масса выливается в специальную движущуюся ленту с предварительно определенной шириной. Далее масса прессуется до необходимой толщины. При этом в течение всего процесса прессования соблюдается высокий температурный режим.

Этап VI – нарезка готового полотна ДСП

Прессованное полотно ДСП режется на листы заданного размера, и получившиеся изделия проходят дополнительную просушку.

Этап VII – обработка поверхности ДСП-плит

На завершающей стадии обрабатывается поверхность изготовленных листов ДСП: изделия ламинируются или поверх полотна наносится тонкий слой шпона и получается шпонированная ДСП. Для ламинирования

готовых плит применяется специальная пленка, которой и покрываются листы. Может применяться для дополнительной обработки ДСП и бумага или пластик. Себестоимость дополнительно обработанных

ДСП-листов невысока, но в итоге цена их намного превосходит стоимость ДСП с просто шлифованной поверхностью.

Себестоимость дополнительно обработанных

ДСП-листов невысока, но в итоге цена их намного превосходит стоимость ДСП с просто шлифованной поверхностью.

Непосредственные сырьевые ингредиенты для изготовления ДСП, технологическую щепу и стружку, получают в процессе переработки дерева лиственных и хвойных пород, различных деревянных отходов лесопильного, деревообрабатывающего, спичечного и фанерного производств.

Технологическая щепа вырабатывается при размельчении исходного сырья в рубительных машинах. При этом в зависимости от желаемой кондиции готовой щепы применяются разные типы рубительного оборудования.

Более высокими качественными характеристиками располагает стружка. Используют ее для формирования наружного пласта трехслойных ДСП-плит. Изготавливается такая стружка на специальных стружечных

станках, после чего произведенная тоненькая стружка с длинноволокнистой структурой переправляется в дробилку для создания нужной ширины.

На следующем этапе производства щепа и стружка проходят обязательную сортировку. При необходимости компоненты измельчаются и сортируются дополнительно.

Вся сортированная щепа и стружка просеивается электромагнитными сепараторами, что дозволяет удалить металлические частицы, в случае их наличия. Далее технологическое сырье окончательно очищается, то есть промывается водой для удаления возможной грязи и примесей песка, а также для приумножения уровня влажности до требуемого показателя. Излишняя влага из кондиционного сырья удаляется путем сушки его в роторных, барабанных, пневматических или ленточных сушилках.

Сухие стружку и технологическую щепу, отсортированные, очищенные от различных примесей и просушенные, конвейерной системой отправляют в специальные хранилища – бункеры. Объем бункеров рассчитан для обеспечения беспрерывного производства на протяжении трех рабочих смен как минимум.

Кроме древесного сырья, необходимыми в процессе изготовления ДСП являются и химические материалы. Их предназначение состоит в связывании и склеивании под воздействием высоких температур и

давления подготовленных древесных частиц. В качестве связывающих материй выступают карбамидо- и феноло-формальдегидные смолы, разнящиеся по цвету, уровню токсичных испарений и влагостойкости.

Их предназначение состоит в связывании и склеивании под воздействием высоких температур и

давления подготовленных древесных частиц. В качестве связывающих материй выступают карбамидо- и феноло-формальдегидные смолы, разнящиеся по цвету, уровню токсичных испарений и влагостойкости.

Смолы феноло-формальдегидные обладают темно-коричневым цветом, что влияет на конечный окрас готового изделия, высокой токсичностью и резким запахом. При их применении время прессования требует более длительных сроков. Преимущество применения таких смол заключается в повышенной стойкости к влаге, вода практически не воздействует на подобные клеевые соединения.

Менее экологически вредными считаются смолы карбамидоформальдегидные, но они обладают меньшей прочностью и клеевой слой разрушается при температуре 60 °С. ДСП, в состав которых входит данный вид смол, применяются в условиях незначительно перепада уровня влажности.

Помимо клеющих компонентов используются при производстве ДСП упрочняющие и водоотталкивающие (гидрофобные) добавки. Их применение способствует сохранению формы готовых изделий при перепадах

влажности, поскольку без дополнительной обработки пористая структура древесных материалов впитывает влагу из воздуха либо при погружении в воду.

Их применение способствует сохранению формы готовых изделий при перепадах

влажности, поскольку без дополнительной обработки пористая структура древесных материалов впитывает влагу из воздуха либо при погружении в воду.

Гидрофобные вязкие вещества в расплавленном виде способны закрывать поверхностные поры материала, что становится препятствием для проникновения влаги вовнутрь. Такими веществам являются церезин, парафин, дистиллятный гач. В древесную массу они вводятся как щелочные эмульсии, разбавленные горячей водой. Осаждение гидрофобных веществ на древесных волокнах осуществляется посредством водных растворов сернокислого алюминия или серной кислоты.

В качестве упрочняющей добавки применяется феноло-формальдегидная смола, применяемая и для склеивания. Ее присутствие в составе увеличивает прочность ДСП при наличии в составе плит древесины

лиственных пород более 30% либо при содержании волокон, более коротких, чем требуется.

На любом этапе производства ДСП требуется оборудование, соответствующее выполняемому процессу, среди которого выделяется основное и дополнительное.

Основное оборудование

К основному оборудованию по производству ДСП относится технологическое оборудование, устанавливаемое в главных цехах предприятия по изготовлению ДСП: подготовительном цехе, цехе основном и шлифовальном цехе.

Цех подготовки производства оснащается дробительной установкой и стружечным станком. Для оснащения основного цеха требуются термические прессы, охладители веерного типа, а также станки для обрезки в автоматическом режиме краев изделия по заданным длине и ширине. Шлифовальный цех оборудуется шлифовальными станками.

Все необходимые показатели ширины и мощности обработки определяются отдельно для каждой партии изделий, от выбранных показателей зависит конечная сортность изготовленных ДСП-листов.

Дополнительное оборудование

Оборудованием второстепенной важности считаются вибросита и транспортеры – роликовые, цепные, ленточные или спиральные. При укладке готовых листов в пачки используются подъемные столы. Все производственные цеха оснащаются вентиляционными системами для избавления от технологической пыли, ее сбора и удаления.

Применение современных технологий, качественного оборудования и необходимых добавок при изготовлении ДСП позволяет производителю изготовить ДСП с повышенной огнестойкостью, влагоустойчивостью и высокой прочностью. В результате получается материал, чья стоимость намного ниже иных аналогов, что и делает ДСП столь востребованным в широком кругу покупателей.

Основные особенности технологии производства ДСП

Появление древесностружечных плит в свое время позволило вывести строительство на новый уровень, позволяя создавать здания с отличными эксплуатационными свойствами в короткие сроки. Естественно, современные технологии производства ДСП разительно отличаются от тех, которые использовались в 19-м и в середине 20 столетия. Сейчас практически все процессы выполняются в автоматическом режиме, что позволяет минимизировать дефекты и создавать плиты с прекрасными показателями прочности.

Естественно, современные технологии производства ДСП разительно отличаются от тех, которые использовались в 19-м и в середине 20 столетия. Сейчас практически все процессы выполняются в автоматическом режиме, что позволяет минимизировать дефекты и создавать плиты с прекрасными показателями прочности.

ДСП относится к категории листовых композиционных материалов, в изготовлении которых применяется метод горячей прессовки. Стоит заметить, что сырье для производства ДСП может быть разнообразным, в том числе, малоценные породы (подходит как лиственная, так и хвойная древесина). Для удешевления конечного продукта используются опилки и стружка, а в качестве связующего звена добавляют неминеральные вещества.

Разнообразные добавки (от 6 до 8 процентов от общего объема сырья) необходимы для улучшения характеристик, например:

- обеспечения антисептического эффекта;

- защиты от разрушающего воздействия влаги;

- усиления прочности;

-

увеличения длительности срока службы.

Ключевые этапы изготовления

Производство древесностружечных плит может быть организовано по-разному, в зависимости от масштабов предприятия и специфики конечного продукта. При этом сам процесс регулируется определенными нормативами и включает следующие стадии:

- первичная обработка древесных отходов – предполагает измельчение (при необходимости) и распределение сырья по фракциям с последующей очисткой. В результате производитель получает стружку, которую хранят в специальных бункерах;

- высушивание стружки — технология производства древесностружечных плит обязательно включает этап сушки, во время которого уровень влажности сырья снижают до 4-6 процентов. Для достижения нужных параметров на предприятиях есть специальные сушильные комплексы;

-

нанесение смолы — для производства ДСП с хорошими характеристиками необходимо добиться, чтобы каждая стружка была осмолена, иначе элементы не удастся склеить.

На данном этапе применяют смесители непрерывного действия, которые гарантируют тщательность обработки и исключают риск перерасхода связующего вещества;

На данном этапе применяют смесители непрерывного действия, которые гарантируют тщательность обработки и исключают риск перерасхода связующего вещества; - создание одно-, двух- или трехслойного древесностружечного ковра — на производствах нового поколения формируются однослойные ковры, на поверхности которых при срезе невозможно найти границы слоев. На параметры итогового продукта сильно влияет то, насколько равномерно насыпается стружка;

- обработка в термопрессах – во время прессования, которое может быть экструзионным и плоским, происходит сжатие и склеивание пластов в единое целое. В среднем 1 миллиметр толщины обрабатывается за 30-35 секунд, при этом давление аппарата поддерживается в диапазоне от 2,5 до 3,5 МПА. Следует заметить, что наряду с одноэтажными есть также двухэтажные автоматизированные линии, а также установки с дополнительными опциями, такими как интегрированный механизм общего контроля;

-

холодное либо горячее обрезание плит с учетом сферы применения и потребностей заказчика.

Предварительно материал охлаждают, чтобы избежать чрезмерных внутренних напряжений и предупредить деформации. После обрезки под тот или иной торговый формат, ДСП на пять дней помещают на промежуточный склад;

Предварительно материал охлаждают, чтобы избежать чрезмерных внутренних напряжений и предупредить деформации. После обрезки под тот или иной торговый формат, ДСП на пять дней помещают на промежуточный склад; - на последнем этапе изготовления задействуются шлифовальные станки, с помощью которых выполняется финишная отделка поверхностей и торцевых элементов. Дополнительно может быть сделана декоративная облицовка. После этого плиты готовы к упаковке и транспортировке.

Узнать подробнее об иммитации бруса вы можете в следующей статье.

Технология производства ДСП и ДВП

5 Август 2013Между первыми попытками создать принципиально новый строительный материал и современной плитой ДСП лежит более века. Первые образцы ДСП, полученные на основе патента американца Лаймана, были получены Эрнстом Хаббардом еще в конце позапрошлого столетия. В начале смесь древесных стружек и опилок склеивалась казеиновым клеем. Оптимальное количество связующей массы клея было рассчитано Фройденбергом уже в 1918 году, и с тех пор технология производства ДСП непрерывно совершенствовалось.

Сегодня под плитой ДСП подразумевается композит из древесных опилок и плоских крупнодисперсных стружек особой формы, связанных во время горячего прессования при помощи формальдегидных смол. Такие плиты при своем производстве проходят несколько технологических процессов — они подвергаются шлифовке, шпонированию или ламинированию, обрезанию кромки и так далее. Виды плит ДСП отличны по характеристикам, и, в зависимости от дальнейшего использования, они могут различаться как по сорту используемой древесины и виду облицовки, так и по способу спресовки и применяющемуся связующему материалу.

Низкая стоимость и простота обработки материала сделала древесностружечные плиты одним из самых популярных строительных материалов, Но главным достоинством является то, что будущей плитой ДСП становится малоценная древесина и отходы производства – щепа и опилки.

В процессе подготовки сырья используются промышленные дробилки-измельчители, а для сортировки — различные вибросита. Сырая стружка после измельчения подается в бункеры, а из них поступает в конвективные сушильные комплексы, где осушается до влажности от двух до шести процентов, в зависимости от расположения слоя в будущем листе ДСП.

Сырая стружка после измельчения подается в бункеры, а из них поступает в конвективные сушильные комплексы, где осушается до влажности от двух до шести процентов, в зависимости от расположения слоя в будущем листе ДСП.

После этого сухое сырье поступает в смесители, где, распыляясь через форсунки, подвергается осмолению, а затем, для качественного покрытия связующим раствором, перемешивается лопастями в особой технологической зоне. Прежде, чем стать плитой ДСП в привычном для нас виде, осмоленное сырье укладывается в специальные формы, причем наружные слои делаются из очень мелкой стружки, а внутренний — из крупной. И только после этого стружечный ковер подвергается прессованию и склеиванию в термопрессах.

Горячим прессованием, только без связующего материала, изготавливаются и древесноволокнистые плиты. Любопытно, что собираясь купить ДВП оптом (pspcom.ru) , вряд ли кто знает о том, что этот вид стройматериала был придуман в 1864 году совершенно случайно, из-за простой поломки крана подачи пара.

Производство фанеры и ДВП

Фане́ра (древесно-слоистая плита) — многослойный строительный материал, изготавливаемый путем склеивания специально подготовленного шпона. Количество слоев шпона обычно нечетное, и более.

Технология производства ДСП(Древесно-стружечной плиты) | Бизнес Промышленность

Древесно-стружечные плиты (ДСП) изготавливают из опилок и стружек, являющихся отходами деревообрабатывающей промышленности.

Технология производства ДСП также позволяет использовать стружку, производимую из низкосортной древесины на специальных станках.

Конструктивно ДСП могут содержать от одного до трех слоев, а их толщина лежит в диапазоне 5-100 мм.

Способы и начальные этапы изготовления ДСП

Производство плит осуществляется двумя способами:

- непрерывным

- периодическим

Весь технологический процесс изготовления ДСП можно разделить на три этапа:

- подготовка сырья

- подготовка клеевой массы

- формирование формы плиты

Подготовка сырья начинается с производства заготовок для стружечных станков. Заготовки представляют собой расторцованные и окоренные чураки длиной 0,5 м. После измельчения стружки сушат до получения 5%-ной влажности.

Заготовки представляют собой расторцованные и окоренные чураки длиной 0,5 м. После измельчения стружки сушат до получения 5%-ной влажности.

Высушенные стружки смешиваются с клеем, основой для которого служат водорастворимые мочевиноформальдегидные синтетические смолы.

Соотношение клея и стружек выбирается равным 1:10. В смесительную камеру клей подается с помощью сжатого воздуха, обеспечивающего его распыление и лучшую смешиваемость со стружками.

Формирование плит

Далее технология производства ДСП предусматривает подачу стружки, с нанесенным на ее поверхность клеем, на стальную ленту, где при помощи вибратора происходит формирование ковра плиты.

Число вибраторов зависит от количества слоев в плите.

После прохождения сформированного ковра через пресс предварительного уплотнения его толщина уменьшается на 50-70%. Далее ковер поступает в высокочастотный нагреватель для поднятия температуры до 75°C.

Заключительное прессование происходит в гидравлическом прессе, нагретом до температуры 120-150°C и обеспечивающим давление до 25 кг/кв. см.

см.

Конкретные значения температуры и давления выбираются исходя из необходимой толщины плит, а также от вида клея и назначения ДСП. По окончании прессования готовые плиты поступают в охлаждающую камеру.

Охлажденные плиты проходят заключительную обработку, заключающуюся в обрезке краев до получения требуемых габаритов и шлифовке поверхности.

Свойства ДСП

Для получения необходимых свойств материала применяют добавление различных присадок в процессе смешивания клеевой массы и стружек. Таким образом, возможно формирование гидрофобных (водозащитных), антисептических и других качеств ДСП.

Поскольку в состав клея входит токсичный формальдегид, способный к эмиссии в атмосферу, применяется ламинирование поверхности ДСП для ограниченного контакта с окружающей средой.

Социальные закладки

Технология производства ДСП

Древесностружечные плиты (ДСП) состоят из дерева, но в виде мелкой стружки. В эту древесную стружку добавляют искусственные смолы в качестве связующего вещества, после чего под действием высокого давления и высокой температуры на специальном оборудовании прессуют в плиты.

В эту древесную стружку добавляют искусственные смолы в качестве связующего вещества, после чего под действием высокого давления и высокой температуры на специальном оборудовании прессуют в плиты.

Основой для выпуска плит ДСП служат древесные частицы – стружки и иные отходы деревообрабатывающей промышленности.

Технология изготовления плит ДСП основана на методе горячего плоского прессования древесных частиц, которые смешивают со связующим веществом.

Сырьем для изготовления ДСП выступают отходы деревообработки любых видов древесины – как хвойных, так и лиственных пород.

При изготовлении плит ДСП в качестве связующего вещества для древесных отходов (стружки) применяются искусственные смолы (в том числе фенолформальдегидные), а также цемент или магнезит.

Формальдегидная смола, используемая в технологическом процессе изготовления плит ДСП, выделяет формальдегид, который наносит вред для здоровья. В связи с этим в соответствии с количеством использования фенолформальдегидных смол плиты ДСП в настоящее время подразделяют на три класса. Классификация плит была разработана еще в 1980-х годах в Германии. В соответствии с этими требованиями безопасными для здоровья человека являются плиты ДСП Первого класса. В таких плитах ДСП объем выделение формальдегида не более 0,1 миллилитра на один кубический метр воздуха.

Классификация плит была разработана еще в 1980-х годах в Германии. В соответствии с этими требованиями безопасными для здоровья человека являются плиты ДСП Первого класса. В таких плитах ДСП объем выделение формальдегида не более 0,1 миллилитра на один кубический метр воздуха.

Однако при производстве мебели в настоящее время допустимо использование плит ДСП второго и третьего класса эмиссии формальдегида. При этом такие плиты ДСП должны пройти дополнительную обработку, позволяющую снизить выделение формальдегида во внешнюю среду путем нанесения внешнего слоя. Это, например, такие виды плит, как шпонированные ДСП или ламинированные ДСП.

В России технические требования к ДСП определяются ГОСТом 10632-89, в соответствии с которым по физико-механическим показателям плит ДСП установлены две группы — А и Б, а по качеству поверхности — 1 и 2 сорт.

В Европейский странах технология изготовления плит ДСП регламентируется стандартом EN 312, который включает в себя шесть марок для шести условий эксплуатации. Это перечень марок от «P2» – ДСП общего назначения до «Р7» – ДСП особо прочная влагостойкая. Показатели по разбуханию ДСП по толщине по европейской норме классифицируют, начиная с марки «Р4» — «конструкционные» и выше.

Это перечень марок от «P2» – ДСП общего назначения до «Р7» – ДСП особо прочная влагостойкая. Показатели по разбуханию ДСП по толщине по европейской норме классифицируют, начиная с марки «Р4» — «конструкционные» и выше.

Следует заметить, что по уровню эмиссии свободного формальдегида требования к ДСП класса Е1 по евростандартам несколько жестче, чем по ГОСТу в России – 8 вместо 10 мг/100г.

Преимущество плит ДСП в сравнении заключается с такими широко известными древесными плитами такими, как МДФ, ХДФ и OSB заключается в том, что по всей поверхности плиты ДСП имеют одинаковые физико-механические свойства в различных направлениях, а также сравнительно небольшие линейные изменения в условиях переменной влажности.

Технология изготовления плит ДСП предусматривает два варианта – непрерывное прессование и периодическое прессование. В России производство плит ДСП, выполненных методом непрерывного прессования в количественном выражении практически совпадает с объемом выпуска плит ДСП периодического прессования, с небольшим опережением. Важно отметить, что при изготовлении плит ДСП периодического прессования применяют технологии – либо периодического прессования с отделанной и облицованной пластью, либо периодического прессования со специальными свойствами.

Важно отметить, что при изготовлении плит ДСП периодического прессования применяют технологии – либо периодического прессования с отделанной и облицованной пластью, либо периодического прессования со специальными свойствами.

Следует заменить, что данный материал очень подвержен возгоранию. Для обеспечения безопасности помещений, необходимо проектировать и установить пожарную сигнализацию. Пройдя по ссылке, узнайте подробнее о том, как защитить свои объекты от пожара, обратившись в компанию СП Спектр в Москве и Московской области.

Технология производства МДФ

Что представляет собой МДФ

Изготовление плит МДФ отличается особой тщательностью обработки. Такая древесноволокнистая плита делается по технологии изготовления бумаги. Сырье для этих плит готовится аналогично. Измельчение происходит до отдельных волокон дерева, поэтому производство МДФ использует любые отходы деревообрабатывающей промышленности. МДФ это английская аббревиатура словосочетания древесно-стружечная плита.

Этапы производства МДФ следующие:

- измельчение древесных отходов до состояния пыли;

- термообработка в печи;

- прессовка;

- обработка;

- декорирование.

В дизайне внутренних жилых помещений нарастает объем использования панелей МДФ. Это тонкие, похожие на картон листы.

Панели МДФ бывают:

- шпонированные;

- ламинированные;

- окрашенные.

Ламинированные панели МДФ самые популярные. Некоторые из них имеют респектабельный вид, неотличимый от натурального дерева. Окрашенные панели МДФ самые дешевые. Их отличительная особенность от других древесно-стружечных плит в том, что красят их не под натуральное дерево.

Технология производства МДФ панелей делает их похожими на фанеру. Этот материал используется для декорирования стен и потолков под дерево. Такие панели неотличимы от натурального дерева, а стоят значительно дешевле.

Технология производства МДФ

Стружки и опилки измельчаются и крошатся, потом сырье пропаривается подающимся под давлением паром. Очищенная и пропаренная масса измельчается еще раз на дефибрере, до самых маленьких размеров частиц.

Очищенная и пропаренная масса измельчается еще раз на дефибрере, до самых маленьких размеров частиц.

После этого сырье сушится и смешивается с карбамидными смолами. На конечном этапе производства происходит горячее прессование плит МДФ. По такой технологии получается материал, во многом не уступающий натуральному деревянному массиву. Плита МДФ стоит дороже других материалов. Поэтому этот материал используют в мебельной промышленности для изготовления фасадов.

Технология производства МДФ позволяет придавать этим плитам особые качества. Чаще всего увеличивают их влагостойкость и уменьшают горючесть. Волокно, из которого делается МДФ, придает плитам различный цвет в зависимости от используемой древесины.

Для мебельного производства и обработки внутренних помещений плиты МДФ декорируют. Мебель изготовленная из этого материала популярна. Метод обработки панелей и фасадов позволяет соблюдать нужные дизайнеру линии.

Преимущества материала МДФ

Экологичность

Это самый экологичный заменитель древесины, потому что производится с помощью карбамидных смол, которые выделяют мало вредного формальдегида. Из некоторых видов МДФ разрешается даже делать детскую мебель.

Из некоторых видов МДФ разрешается даже делать детскую мебель.

Устойчивость к влаге

Из древесных заменителей плиты МДФ лучше всех сопротивляются влажности. Древесноволокнистые плиты МДФ настолько плотные, что при попадании в воду держат форму дольше некоторых пород дерева. Если намокает только декорированная поверхность, форма плиты не изменяется.

Легкость обработки

Плиты МДФ из-за своей уникальной плотности лучше других материалов поддаются обработке, их можно пилить и фрезеровать. Фигурную поверхность на плитах других заменителей дерева, не имеющих такой плотности материала, сделать не получится.

Легкость декорирования

Плиты МДФ сразу поступают на декоративное покрытие, настолько они гладкие. Остальные виды заменителей дерева сначала шлифуют, а потом декорируют.

Удержание крепежа

Мебель из МДФ можно неоднократно собирать и разбирать, тогда как, мебель из ДСП не разбирается, шурупы второй раз не ввинтишь. Из-за этого мебель ДСП перевозить нельзя.

24.06.2019

Влияние структуры ДСП на ее физические и механические свойства

. 2019 17 ноября; 12 (22): 3777. дои: 10.3390/ma12223777.Принадлежности Расширять

принадлежность

- 1 Кафедра древесных материалов, Факультет технологии древесины, Познаньский университет естественных наук, Wojska Polskiego 38/42, 60-627 Познань, Польша.

Элемент в буфере обмена

Радослав Мирский и соавт. Материалы (Базель). .

Материалы (Базель). .

Показать варианты

Формат АннотацияPubMedPMID

.2019 17 ноября; 12 (22): 3777. дои: 10.3390/ma12223777.принадлежность

- 1 Кафедра древесных материалов, Факультет технологии древесины, Познаньский университет естественных наук, Wojska Polskiego 38/42, 60-627 Познань, Польша.

Элемент в буфере обмена

Полнотекстовые ссылки Параметры отображения цитированияПоказать варианты

Формат АннотацияPubMedPMID

Абстрактный

В работе оценена возможность изготовления древесно-стружечных плит из материала, оставшегося от лесопильной обработки древесины.Доски изготовлены из стружки, образующейся при подготовке бруса к распиловке, и опилок, образующихся при дальнейшей подготовке пиломатериалов. Они изготавливались в виде однослойных и трехслойных плат с лицевыми слоями, содержащими промышленные микросхемы. Механические свойства, определенные для однослойных плит при испытании на изгиб, использовали в качестве рекомендаций для изготовления трехслойных плит. Результаты были намного лучше, когда основной слой состоял из смеси щепы и опилок, чем только щепа. Исследование также показало, что при принятых технологических параметрах возможно изготовление трехслойных плит со свойствами, соответствующими критериям мебельных плит Р2.

Результаты были намного лучше, когда основной слой состоял из смеси щепы и опилок, чем только щепа. Исследование также показало, что при принятых технологических параметрах возможно изготовление трехслойных плит со свойствами, соответствующими критериям мебельных плит Р2.

Ключевые слова: чипсы; чипсы; механические свойства; опилки; лесопильная обработка.

Заявление о конфликте интересов

Авторы заявляют об отсутствии конфликта интересов.

Цифры

Рисунок 1

Платы промышленные: под- и надмикросхемные…

Рисунок 1

Производимые платы: под- и надмикросхемные платы, слева направо: стружко-опилки с внешней…

фигура 1 Производимые платы: под- и надмикросхемные платы, слева направо: стружко-опилки с наружным слоем из микросхем (ФРИ), стружко-опилки (ПТ) и древесно-стружечные плиты (ПЗ).

Рисунок 2

Взаимодействие плотности и матовости…

Рисунок 2

Взаимодействие плотности со структурой мата и модулем жесткости экспериментального…

фигура 2Взаимодействие между плотностью и структурой мата и модулем жесткости экспериментальных досок (буквами отмечены однородные группы в тесте HSD Тьюки).

Рисунок 3

Взаимодействие плотности и матовости…

Рисунок 3

Взаимодействие между плотностью и структурой мата и модулем упругости экспериментального…

Рисунок 3 Взаимодействие между плотностью и структурой мата и модулем упругости экспериментальных досок (буквами отмечены однородные группы в тесте HSD Тьюки).

Рисунок 4

Профили плотности: П – промкартон, Л1 – однослойный…

Рисунок 4

Плотность профилей: П – промплита, Л1 – однослойная стружко-опилочная плита, Л3 – трехслойная плита.

Рисунок 4Плотность профилей: П – промплита, Л1 – однослойная стружко-опилочная плита, Л3 – трехслойная плита.

Похожие статьи

- Влияние типа стружки на свойства древесно-стружечных плит, склеенных полимерным дифенилметандиизоцианатом.

Мирский Р., Дерковский А., Дзюрка Д., Верушевский М., Дукарска Д.Мирски Р. и соавт. Материалы (Базель). 2020 14 марта; 13 (6): 1329. дои: 10.3390/ma13061329. Материалы (Базель). 2020. PMID: 32183341 Бесплатная статья ЧВК.

- Взаимосвязь между типом термопласта и свойствами полимерно-тритикалевых плит.

Мирский Р., Бехта П., Дзюрка Д. Мирски Р. и соавт. Полимеры (Базель). 2019 25 октября; 11 (11): 1750. doi: 10.3390/polym11111750.Полимеры (Базель). 2019. PMID: 31731394 Бесплатная статья ЧВК.

- Воздействие переносимых по воздуху микроорганизмов на предприятиях ДВП и ДСП.

Дуткевич Ю., Оленчок С., Крысиньска-Трачик Э., Скурска С., Ситковска Ю., Празмо З. Дуткевич Дж. и соавт.

Энн Агрик Энвайрон Мед. 2001;8(2):191-9.

Энн Агрик Энвайрон Мед. 2001.

PMID: 11748877

Энн Агрик Энвайрон Мед. 2001;8(2):191-9.

Энн Агрик Энвайрон Мед. 2001.

PMID: 11748877 - Внешний аллергический альвеолит и астма у рабочего лесопилки: описание случая и обзор литературы.

Халпин Д.М., Граник Б.Дж., Тернер-Уорвик М., Ньюман Тейлор А.Дж. Халпин Д.М. и соавт. Оккупируйте Окружающая среда Мед. 1994 март; 51(3):160-4. doi: 10.1136/oem.51.3.160. Оккупируйте Окружающая среда Мед. 1994. PMID: 8130843 Бесплатная статья ЧВК. Рассмотрение.

- Разделочные доски при перекрестном заражении сальмонеллой.

Кливер ДО. Кливер ДО. J АОАС междунар. 2006 март-апрель;89(2):538-42.J АОАС междунар. 2006. PMID: 16640304 Рассмотрение.

Цитируется

2 статьи- Частицы древесных отходов от первичной обработки древесины в качестве наполнителя изоляционных пенополиуретанов.

Мирски Р., Дукарска Д., Валкевич Дж., Дерковски А. Мирски Р. и соавт.Материалы (Базель). 2021 24 августа; 14 (17): 4781. дои: 10.3390/ma14174781. Материалы (Базель). 2021. PMID: 34500871 Бесплатная статья ЧВК.

- Отдельные свойства безформальдегидных полимерно-соломенных плит, изготовленных из различных типов термопластов и различных видов соломы.

Мирски Р., Банашак А., Бехта П. Мирски Р. и соавт. Материалы (Базель). 2021 4 марта; 14 (5): 1216.дои: 10.3390/ma14051216. Материалы (Базель). 2021. PMID: 33806683 Бесплатная статья ЧВК.

использованная литература

- Фрегосо-Мадуеньо Х.Н., Гоче-Теллес Х.Р., Рутиага-Киньонес Х.

Г., Гонсалес-Ларедо Р.Ф., Боканегра-Саласар М., Чавес-Сименталь Х.А. Альтернативное использование отходов лесопильного производства. Преподобный Чапинго Сер. Cиенц.Для. Окружающий. 2017;23:243–260.

- Фрегосо-Мадуеньо Х.Н., Гоче-Теллес Х.Р., Рутиага-Киньонес Х.

- Simal Alves L., Mello da Silva S.A., dos Anjos Azambuja M., Varanda L.D., Christoforo A.L., Rocco Lahr F.A. ДСП, изготовленная из отходов лесопиления различных пород древесины. Доп. Матер. Рез. 2014; 884–885: 689–693. doi: 10.4028/www.scientific.net/AMR.884-885.689. — DOI

- Бедерина М., Лайдуди Б., Гулье А., Хенфер М.М., Бали А., Кенедек М. Влияние обработки древесной стружкой на физико-механические характеристики древесно-песчаных бетонов.

Констр. Строить. Матер. 2009; 23:1311–1315. doi: 10.1016/j.conbuildmat.2008.07.029.

—

DOI

Констр. Строить. Матер. 2009; 23:1311–1315. doi: 10.1016/j.conbuildmat.2008.07.029.

—

DOI

- Бедерина М., Лайдуди Б., Гулье А., Хенфер М.М., Бали А., Кенедек М. Влияние обработки древесной стружкой на физико-механические характеристики древесно-песчаных бетонов.

- Хелифа М.Л.М., Ганауи М.Е. Механическая характеристика бетона, содержащего древесную стружку в качестве заполнителей. Междунар. Дж. Сустейн. Построенная среда. 2017; 6: 587–596.

- Селлерс Т., мл. Рынок клеев для дерева строит многообещающее будущее на прибыльном прошлом. Возраст адгезии. 1992; 35: 22–25.

Показать все 33 ссылки

ДСП — обзор | Темы ScienceDirect

2.

6 Области применения — рынок

6 Области применения — рынокДСП подразделяются на семь различных классов в зависимости от их свойств. Свойства каждого класса определяются европейским стандартом EN 312:2010. А именно, классы древесностружечных плит:

- •

P1 Плиты общего назначения для использования в сухих условиях;

- •

P2 Плиты для внутренней отделки (включая мебель) для использования в сухих условиях;

- •

P3 Ненесущие плиты для использования во влажных условиях;

- •

P4 Несущие плиты для использования в сухих условиях;

- •

P5 Несущие плиты для использования во влажных условиях;

- •

P6 Прочные несущие плиты для использования в сухих условиях;

- •

P7 Прочные несущие плиты для использования во влажных условиях.

Сегодня древесно-стружечные плиты выпускаются во многих вариантах, дизайнах и стилях, которые поддерживают любой возможный стиль конструкции и мебели, необходимый для современной жизни. Они обычно используются во внутренних помещениях, таких как шпонированные подложки, напольные покрытия, шкафы, мебель, а также во многих других приложениях, несущих нагрузку. ДСП имеют меньшую стоимость, чем другие виды инженерной древесины, их легко обрабатывать и обрабатывать, и они универсальны в применении. Кроме того, на рынке доступны специальные типы древесно-стружечных плит, которые могут отвечать особым требованиям строительного применения, таким как влагостойкость, огнестойкость, звукоизоляция и т. д.ДСП также могут быть покрыты многими различными поверхностными материалами, например, шпоном, пластиком, бумагой и т. д., или использоваться в сочетании с другими материалами (например, сэндвич-продукты с вспененным полимером между двумя древесностружечными плитами) в зависимости от применения [29, 30].

Они обычно используются во внутренних помещениях, таких как шпонированные подложки, напольные покрытия, шкафы, мебель, а также во многих других приложениях, несущих нагрузку. ДСП имеют меньшую стоимость, чем другие виды инженерной древесины, их легко обрабатывать и обрабатывать, и они универсальны в применении. Кроме того, на рынке доступны специальные типы древесно-стружечных плит, которые могут отвечать особым требованиям строительного применения, таким как влагостойкость, огнестойкость, звукоизоляция и т. д.ДСП также могут быть покрыты многими различными поверхностными материалами, например, шпоном, пластиком, бумагой и т. д., или использоваться в сочетании с другими материалами (например, сэндвич-продукты с вспененным полимером между двумя древесностружечными плитами) в зависимости от применения [29, 30].

В 2017 году ожидается бум на рынке ДСП. Причиной этого является оживление жилищного строительства, ремонта и перепланировки в США, наряду с сильным ростом этого сектора в быстро развивающихся странах Азии, Южная Америка, Восточная Европа и Россия. Ожидается, что развитие в этих областях приведет к экономическому росту не только на местном уровне, но и во многих соответствующих ключевых торговых партнерах по всему миру. Следовательно, также возобновится спрос на внутренние конструкции и мебель и, в конечном счете, спрос на древесностружечные плиты [31,32].

Ожидается, что развитие в этих областях приведет к экономическому росту не только на местном уровне, но и во многих соответствующих ключевых торговых партнерах по всему миру. Следовательно, также возобновится спрос на внутренние конструкции и мебель и, в конечном счете, спрос на древесностружечные плиты [31,32].

Европа является крупнейшим регионом производства и будет лидировать. Германия и Франция являются ведущими производителями стружечных плит в Западной Европе, в то время как за пределами Европы ожидается значительный рост производства в США.Ожидается, что производство ДСП в Азии также будет расти, но более медленными темпами [33].

Ожидается, что экспорт из Европы удвоится по мере увеличения производства в таких странах, как Беларусь, Болгария, Венгрия, Латвия и Россия [33].

Прогнозируется увеличение потребления в основных странах-производителях с 72,2 млн куб. м в 2012 г. до 84,8 млн куб. м в 2017 г. [31].

Ожидается, что тенденция рынка древесно-стружечных плит повлияет и на спрос на плиты из сельскохозяйственных материалов. В частности, ожидаемый более высокий спрос на древесностружечные плиты в странах с небольшим количеством лесов или вообще без них, таких как Китай, может привести к повышенному интересу к панелям, изготовленным из сельскохозяйственных лигноцеллюлозных материалов. Еще одна причина, которая поддерживает это убеждение, заключается в том, что биомасса легкая и требует больших затрат на транспортировку. Следовательно, для стран с большим количеством сельскохозяйственных отходов было бы выгодно с экологической и экономической точки зрения перерабатывать их на месте в продукты с добавленной стоимостью.

В частности, ожидаемый более высокий спрос на древесностружечные плиты в странах с небольшим количеством лесов или вообще без них, таких как Китай, может привести к повышенному интересу к панелям, изготовленным из сельскохозяйственных лигноцеллюлозных материалов. Еще одна причина, которая поддерживает это убеждение, заключается в том, что биомасса легкая и требует больших затрат на транспортировку. Следовательно, для стран с большим количеством сельскохозяйственных отходов было бы выгодно с экологической и экономической точки зрения перерабатывать их на месте в продукты с добавленной стоимостью.

Также ожидается рост рынка биоразлагаемых полимеров.

Растущая забота об окружающей среде и ограниченные запасы нефти привлекли интерес коммерческого и научного мира, а также потребителей к биоразлагаемым материалам. В последние годы биоразлагаемые полимеры медленно, но неуклонно увеличивают проникновение на рынок. Согласно рыночным отчетам, прогнозируется, что к 2017 году мировой рынок биоразлагаемых полимеров достигнет 2,44 миллиарда фунтов (1,1 миллиона тонн), а также утверждается, что рост рынка будет дополнительно стимулироваться технологическими инновациями, новыми приложениями, строгими правилами. для предотвращения отходов упаковки и захоронения на свалках, а также для улучшения инфраструктуры компостирования [34].

для предотвращения отходов упаковки и захоронения на свалках, а также для улучшения инфраструктуры компостирования [34].

Хотя широко распространено мнение, что биоразлагаемые полимерные материалы могут снизить потребность в производстве синтетических полимеров и, таким образом, ограничить загрязнение и оказать положительное воздействие на окружающую среду (они имеют меньший углеродный след, чем полимеры на основе ископаемого топлива), все еще существует несколько барьеров для быть преодолен. В настоящее время их высокая цена и слабая промышленная инфраструктура для компостирования являются недостатками для их широкого применения. С другой стороны, корпоративный и потребительский интерес к экологически чистым продуктам поддерживает растущий спрос на них и создает новые рыночные возможности, а поддерживающие законодательные предписания также являются важным фактором спроса.Разработка международных стандартов компостируемости, таких как ASTM D6400 и EN 13432, также принесла пользу производителям, переработчикам и потребителям биоразлагаемых полимеров. Наконец, определенные рабочие характеристики также могут стимулировать спрос на биоразлагаемые полимеры [35].

Наконец, определенные рабочие характеристики также могут стимулировать спрос на биоразлагаемые полимеры [35].

Мировое потребление биоразлагаемых полимеров в 2015 году составило 410 000 метрических тонн (существенно менее 0,5% мирового спроса на обычные термопласты), а их основные области применения представлены на рис.2.2 [35].

Рисунок 2.2. Мировое потребление биоразлагаемых полимеров по конечному использованию — 2015 г.

Источник : Hackett M. Готовность к росту: рынок биоразлагаемых полимеров, фокус на рынке смол. IHS Chemical in Plastics Engineering, март 2016 г.Перспективы развития биоразлагаемых полимеров и древесно-стружечных плит в конечном счете многообещающие.

Ламинирование и ламинирование ДСП. технология ЛДСП. ДСП: технология производства

Мебельное производство, пожалуй, второе по прибыльности после строительства.Но в настоящее время в России сегмент мебельного производства загружен достаточно хорошо – для выхода на рынок начинающему предпринимателю придется приложить немалые усилия.

Однако многие начинающие предприниматели забывают, что в ряде случаев выгоднее заниматься производством сырья, а не его переработкой и выпуском готовой продукции. Это касается и мебельного производства, поэтому производство материалов для изготовления мебели является более перспективным занятием, чем производство самой мебели.

ЛДСП или ЛДСП в настоящее время является самым популярным материалом для изготовления мебели. Причиной этого является оптимальное сочетание цены и качества. По физико-механическим свойствам, в том числе влагостойкости, ЛДСП, конечно, несколько уступает дереву, но разнообразие фактур, простота обработки и дешевизна являются ее несомненными преимуществами.

Действительно: некоторые породы дерева — например, дуб или бук, требуют длительной и затратной обработки и подготовки, что значительно увеличивает их стоимость, а ЛДСП «под дуб» или «под бук» с похожим внешним видом намного дешевле.

Кроме того, открытие бизнеса по производству ЛДСП сопровождается таким фактором, как малое количество (а в некоторых городах и даже регионах — и полное отсутствие) конкурентов и обширный рынок сбыта: даже при наличии крупных мебельных фабрик нет, вся продукция просто разбирается малыми и средними предприятиями, имеющими тенденцию к постепенному укрупнению, а значит, увеличению спроса на ЛДСП.

Все вышеперечисленные пункты делают производство ДСП одним из самых перспективных и прибыльных по сравнению со многими другими.

Описание технологии производства ЛДСП

В качестве ламинирующего материала для ДСП используется специальная бумага, пропитанная карбамидоформальдегидными или меламиноформальдегидными смолами.

Первый вариант (мочевиноформальдегидный) в настоящее время используется редко, так как морально устарел. Вторая — меламиноформальдегидная технология в настоящее время считается наиболее прогрессивной и перспективной.

Собственно процесс ламинирования можно разделить на 4 технологических этапа, или стадии.

Первый этап подготовка ДСП

Необходимо знать, что для ламинирования используется ДСП, отвечающая определенным техническим параметрам: плотностью не менее 0,65-0,7 г/куб.см. см и влажности не более 7-8%.

Такие плиты не разрушаются и не теряют своей структуры при дальнейшем прессовании. Подходящие плиты шлифуют и после окончания этого процесса и удаления древесной пыли на их поверхность наносят определенный шпаклевочный состав.

Подходящие плиты шлифуют и после окончания этого процесса и удаления древесной пыли на их поверхность наносят определенный шпаклевочный состав.

Второй этап — подготовка ламинирующего материала

Для ламинирования ДСП используется бумажно-смоляной ламинат. Это специальная бумага, пропитанная синтетическими смолами. При этом такая бумага несколько отличается по внешнему виду и свойствам.

Дело в том, что на поверхность листа ДСП укладывается не один ламинирующий слой, а как минимум три: основной, покрывной и финишный. Бумага-основа имеет наибольшую толщину и плотность: она обеспечивает механическую прочность ДСП и защиту ее внутренних слоев от влаги.

Покровный слой бумаги выполняет декоративную функцию – на него наносится рисунок. Отделочная бумага и покрывающий ее слой лака повышают прочность ЛДСП и обеспечивают надежную защиту от влаги.

Третий этап производства ЛДСП — сборка «пакетов»

Собственно «пакет» — это техническое название листа ДСП, облицованного с двух сторон ламинирующими слоями бумаги в определенном порядке (основной, покровный и отделочный слои). Пакеты, «собранные» таким образом, переносятся с полированными стальными или латунными прокладками. Это делается для того, чтобы выровнять поверхность ДСП.

Пакеты, «собранные» таким образом, переносятся с полированными стальными или латунными прокладками. Это делается для того, чтобы выровнять поверхность ДСП.

Четвертая стадия производства ЛДСП — прессование

На этом этапе ДСП и бумага для ламинирования прессуются в единое целое – плиту ДСП. Это происходит при температуре 135-145°С и максимальном давлении 1,5-2 МПа, которое постепенно снижается к концу процесса, затем, во избежание деформации ДСП.

Сам процесс прессования длится около 15 минут: за несколько минут до завершения операции пластины пресса не только слегка ослабляются, но и охлаждаются водой. В ряде случаев для получения матовой (зернистой) поверхности и одновременного сокращения времени, затрачиваемого на один цикл прессования.

Оборудование для производства ЛДСП

Как нетрудно догадаться, основными агрегатами производства ДСП являются пропиточно-сушильная машина для производства ламинированной бумаги и пресс для прессования ДСП этой бумагой.

Кроме того, для подготовки ДСП к ламинированию вам понадобится шлифовальный, а точнее калибровочно-шлифовальный станок. О первых двух — чуть ниже, а относительно последнего есть несколько важных моментов, которые мы рассмотрим прямо сейчас.

Шлифовка ДСП является завершающим этапом механической обработки в процессе производства самого ДСП, но не менее важна для производства ЛДСП — ведь качество полировки поверхности также влияет на то, как будет «лежать» ламинированная бумага в теме.При наличии неровностей и других технических неточностей на поверхности листа заготовки ДСП, в результате поверхность ДСП приобретет нетоварный вид.

Для шлифования листов ДСП на производственных предприятиях применяются шлифовальные станки, при подборе которых учитываются такие параметры, как ширина обработки, количество шлифовальных головок (обычно 2, 4 или 6 шлифовальных головок) и мощность.

По этим параметрам существует диапазон цен — от 440 до 995 тысяч рублей.Соответственно, на каждом таком станке всегда должен быть оператор, так как процесс шлифования требует постоянного контроля и повышенного внимания со стороны технолога.

А вот приобрести собственную машину для пропитки и сушки может быть проблемой: такое специфическое оборудование доступно только по спецзаказам, к тому же существующие производители просто не дадут вам развить такое производство.

Кроме того, ротогравюрные печатные машины используются при производстве покровного слоя для печати на бумаге, который придется приобретать отдельно.Конечно, в идеале нужно заключить всю технологическую цепочку на одном предприятии, но в этом случае лучше обойтись покупкой готовой бумаги для ламинирования или пленки ПВХ, которая стоит очень дешево.

По поводу пресса следует сказать, что для данного производства обычный гидравлический или другой пресс просто не подходит — нужно приобретать специальный «многоэтажный», т.е. со многими давящими плоскостями. В зависимости от технических характеристик различаются и цены: есть аналоги за 1975-2090 тысяч рублей, но более качественный и производительный обойдется не дешевле 5570 тысяч рублей.Видео о производстве ЛДСП

Всем известна поговорка: «только в России мебель делают из опилок, а заборы — из чистого дерева». Хотя на самом деле вопрос, что лучше — дерево или МДФ типа плиты и ДСП можно отнести к разряду «ответ адекватен ситуации». Если вы сделаете забор из ДСП, то под воздействием дождя и солнца ваш забор через полгода рассыплется в кучу опилок. А если вы решили делать мебель и в качестве материала выбрали дерево, то конечно это будет хорошая мебель.Но сначала: чтобы правильно обработать древесину, нужны определенные навыки и много времени; во-вторых: всегда есть риск, что доски поведет или они треснут; и в-третьих: вес изделия будет довольно большим. К тому же такая мебель может кусаться по стоимости.

Хотя на самом деле вопрос, что лучше — дерево или МДФ типа плиты и ДСП можно отнести к разряду «ответ адекватен ситуации». Если вы сделаете забор из ДСП, то под воздействием дождя и солнца ваш забор через полгода рассыплется в кучу опилок. А если вы решили делать мебель и в качестве материала выбрали дерево, то конечно это будет хорошая мебель.Но сначала: чтобы правильно обработать древесину, нужны определенные навыки и много времени; во-вторых: всегда есть риск, что доски поведет или они треснут; и в-третьих: вес изделия будет довольно большим. К тому же такая мебель может кусаться по стоимости.

Все эти недостатки отсутствуют у ДСП, точнее ЛДСП (те же опилки, только покрытые декоративной пленкой, имитирующей фактуру дерева или других материалов (например, мрамора)). Пленка, которой покрывают ДСП для декора, называется меламиновой.По сути, это бумага, но пропитанная меламином, веществом, практически не растворяющимся ни в воде, ни в большинстве растворителей. Это делает бумагу очень прочной, а ЛДСП устойчивой к царапинам, ударам и высоким температурам. Конечно все дело в бытовом использовании — меламиновое покрытие не выдержит удара молотком или открытого огня. Если подвергнуть ламинированию влагостойкую ДСП , то получится универсальный материал, который можно использовать для ванной и кухонной мебели.

Конечно все дело в бытовом использовании — меламиновое покрытие не выдержит удара молотком или открытого огня. Если подвергнуть ламинированию влагостойкую ДСП , то получится универсальный материал, который можно использовать для ванной и кухонной мебели.

Если спросить любителя, как покрыть ДСП пленкой, то он, скорее всего, ответит что-то вроде — «Клей…». Но этот процесс гораздо более технологичен и интересен. Для ламинирования ДСП используется горячий пресс. Грубо говоря, это две стальные пластины, расположенные горизонтально друг над другом. Верхний закреплен стационарно, и через него с помощью насоса циркулирует горячее масло. К этой пластине снизу прикреплена матрица из специального сплава. На матрицу наносится рельефный рисунок, который выдавливает на ламинате ту самую текстуру «апельсиновая корка», «фактура дерева» и т.д.Между плитой и матрицей находится так называемый «ковер» — материал, сотканный из проволоки с термостойкой изоляцией. Он служит для равномерной передачи тепла от пластины к матрице. Нижняя пластина опирается на поршни нескольких масляных цилиндров и покрыта гладким материалом, чтобы не царапать ламинат. Листы ДСП роликами подаются по рейкам на нижнюю плиту. Поверх листа ДСП укладывается лист меламиновой фактурной бумаги, пропитанной смолой. Затем насосы закачивают масло в цилиндры под нижнюю плиту, и плита поднимаясь прижимает ДСП с листом меламиновой пленки к нагретой матрице верхней плиты.Пресс развивает давление в несколько тонн, а матрица нагревается до температуры около 50-55°С. Под воздействием температуры смола, которой пропитана пленка, плавится и частично впитывается в поверхность ДСП. . Давление фиксирует результат и, кроме того, матрица выдавливает рельефный рисунок на поверхность ДСП.

Нижняя пластина опирается на поршни нескольких масляных цилиндров и покрыта гладким материалом, чтобы не царапать ламинат. Листы ДСП роликами подаются по рейкам на нижнюю плиту. Поверх листа ДСП укладывается лист меламиновой фактурной бумаги, пропитанной смолой. Затем насосы закачивают масло в цилиндры под нижнюю плиту, и плита поднимаясь прижимает ДСП с листом меламиновой пленки к нагретой матрице верхней плиты.Пресс развивает давление в несколько тонн, а матрица нагревается до температуры около 50-55°С. Под воздействием температуры смола, которой пропитана пленка, плавится и частично впитывается в поверхность ДСП. . Давление фиксирует результат и, кроме того, матрица выдавливает рельефный рисунок на поверхность ДСП.

ДСП с пленкой сжимается прессом всего несколько секунд, после чего опускается нижняя пластина и процедура обычно повторяется теперь уже с другой стороны ДСП.В производственных масштабах стопка ДСП из нескольких десятков листов по одному подается на пресс, ламинируется с одной стороны и складывается в новую стопку на другой стороне пресса. Затем листы переворачивают один за другим, подают на пресс для ламинирования с обратной стороны, и готовый ламинат хранится там, где до недавнего времени лежали листы обычного шлифованного ДСП.

Затем листы переворачивают один за другим, подают на пресс для ламинирования с обратной стороны, и готовый ламинат хранится там, где до недавнего времени лежали листы обычного шлифованного ДСП.

Напоследок хотелось бы сказать, что таким способом производят не только ЛДСП, но и

Ламинирование ДСП Вид отделки плит и листовых материалов (ДСП и ДВП, фанеры) путем напрессовки на них бумаги, пропитанной смолами.Поверхность, облицованная таким способом, не требует дальнейшей отделки. Технология получения вагонки методом ламинирования ДСП состоит из следующих этапов: подготовка основы, подготовка бумаги, формирование пакетов, прижатие бумаги к основе.

Подготовка основания. Эта операция заключается в выравнивании поверхности основания. Для ламинирования ДСП можно использовать плиты плотностью 0,65 — 0,7 г/см3. При меньшей плотности в процессе прессования может происходить сильное вдавливание платы (более 10%), приводящее к разрушению клеевых связей между чипами и, как следствие, снижению ее прочности. Влажность плит должна быть 7-8 %, допуск по толщине плиты должен быть в пределах 0,2 мм. Шероховатость поверхности плиты должна быть в пределах 63-16 мкм. Для получения заданной шероховатости слябы шлифуют на шлифовальных станках ДКШ-1. Уменьшить шероховатость плит при их изготовлении можно путем добавления в наружные слои мелких частиц и пыли. Поверхность плиты выравнивается путем нанесения шпаклевочных составов.

Влажность плит должна быть 7-8 %, допуск по толщине плиты должен быть в пределах 0,2 мм. Шероховатость поверхности плиты должна быть в пределах 63-16 мкм. Для получения заданной шероховатости слябы шлифуют на шлифовальных станках ДКШ-1. Уменьшить шероховатость плит при их изготовлении можно путем добавления в наружные слои мелких частиц и пыли. Поверхность плиты выравнивается путем нанесения шпаклевочных составов.

Подготовка бумаги. Для облицовки плит методом ламинирования ДСП используют три вида бумаги: бумагу-основу (сульфатную) массой 80-150 г/м2 для внутренних слоев и облицовки оборотной стороны; бумага покровная — декоративная, одноцветная или с рисунком под дерево (сульфит) для верхнего слоя, плотностью 126-170 г/м2; отделочная бумага — прозрачная, прочная во влажном состоянии, плотностью 20-40 г/м2.Отделочная бумага, как защитная пленка, повышает стойкость покрытия к истиранию и улучшает его внешний вид.

Бумага пропитана карбамидоформальдегидными, карбамидомеламиноформальдегидными и меламиноформальдегидными смолами. Бумага пропитывается на специальных пропиточно-сушильных установках. Текстурный рисунок нанесен на декоративную бумагу методом глубокой трехкрасочной печати.

Бумага пропитывается на специальных пропиточно-сушильных установках. Текстурный рисунок нанесен на декоративную бумагу методом глубокой трехкрасочной печати.

При пропитке бумаги необходимо удалить из нее весь воздух и заменить его смолой.Смола должна не только заполнить промежутки между волокнами, но и пропитать их. В противном случае получаются некачественные покрытия. Поэтому для пропитки применяют пропиточные устройства, в которых бумага не сразу погружается в смолу, а сначала смачивается сетчатая сторона бумажного полотна. При этом смола, впитываясь, вытесняет воздух, выходящий с другой, не смоченной стороны полотна. После этого вся паутина снова погружается.

Для предварительного одностороннего нанесения смолы используют разные способы: нанесение смолы валиком, смачивание одной стороны, удерживая бумагу на поверхности смолы и т.д.Температура смолы в пропиточной ванне 30-40°С, вязкость 11-13 с по ВЗ-4. Пропитанная бумага подается в камеру конвекционной сушки, где испаряется летучая часть и происходит частичная поликонденсация смолы.

Изготавливаются двух видов: горизонтальные и вертикальные. В вертикальных камерах полоса бумаги после пропитки перемещается вверх; движение воздуха в нем преимущественно сверху вниз. В горизонтальных камерах лента движется горизонтально. Для его поддержания используются стеллажные конвейеры или, в наиболее совершенных конструкциях, струи горячего воздуха.Температура воздуха в зависимости от типа сушилки, смолы и скорости подачи находится в пределах 60-160°С. На выходе из сушилки бумага охлаждается и раскатывается или разрезается на форматные листы.

Для упрощения процесса Ламинирование ДСП и экономии бумаги применяют комбинированный способ пропитки меловальной бумаги: 1 — пропитка дешевой смолой (карбамидоформальдегидная), сушка; 2 — пропитка меламиноформальдегидной смолой, сушка. Это устраняет необходимость в защитной бумаге.

Готовая бумага хранится в камерах кондиционирования для выравнивания влажности. Содержание воздушно-сухой смолы в бумаге в пересчете на массу необработанной бумаги составляет: для бумаги-основы 75-90%; декоративный 120-140%, отделочный 200-250%.

ДСП – один из самых бюджетных материалов, от которого до сих пор не отказываются в производстве мебели. В целом при должном оформлении предметы интерьера выглядят достойной имитацией. натуральное дерево, привносят свою изюминку в общий стиль.А вот обычное ДСП для этой цели не подходит. Печь выглядит непрезентабельно. Кроме того, существует риск осколков, если вы ненароком коснетесь края. Около 40 лет назад появилась технология получения декоративных поверхностей методом ламинирования. Рассмотрим подробнее, как ламинировать ДСП в домашних условиях.

Особенности получения ЛДСП

ДСП (древесностружечная плита) применяется для изготовления предметов мебели классов «средний» и «эконом».Если поверхность покрыта декоративно-защитным материалом, то речь идет о ЛДСП (ДСП).

Для облицовки ЛДСП применяются:

- Бумаголаминированный пластик, пропитанный смоляным составом.

- Бумажная пленка, пропитанная синтетическими термореактивными смолами.

При производстве ЛДСП в заводских условиях используется конвейерный или короткотактный ленточный пресс. В условиях высокого давления и температуры смола растекается по поверхности и образует прочное цельное полотно.

Важно! Современное оборудование, используемое на предприятиях, позволяет добиться реалистичной имитации фактуры дерева, текстиля, поделочного камня. ДСП выпускается с глянцевой, рельефной поверхностью, а также с 3D-эффектом.

Альтернативные технологии:

- С процессом ламинирования часто путают другую технологию декорирования ДСП: ламинирование. При классическом ламинировании смола расплавляется, а затем прессуется.Ламинирование предполагает склеивание. На основу наносится клей, затем наклеивается термопластичная полимерная пленка или ламинированная бумага.

Важно! Такой материал менее прочен, может вздуваться и деформироваться. Что касается ламинированной доски, то это единое, неразрывное целое.

- Есть еще одна технология, напоминающая ламинирование – винирование. Шпон – это тончайший слой благородной древесины. Толщина шпона от 2 мм. Приклеивание к поверхности шпона осуществляется с помощью клеев: одно- или двухкомпонентных.

Важно! Поверхность не просто выглядит красиво. Он поистине уникален, так как сохранен природный рисунок дерева. Шпон довольно требователен в уходе. Его можно красить, покрывать лаком, пропитывать или натирать воском. Если покрытие отслоилось, специалисты рекомендуют использовать универсальный или столярный клей.

- Иногда можно встретить такое определение, как синтетический шпон. Это бумажное полотно с текстурой, имитирующей неровности дерева, пропитанное карбамидной смолой.Иногда поверхность покрывается лаком.

Важно! Материал прочный, жесткий, на ощупь идентичен деревянному шпону.

Таким образом, ламинирование представляет собой технологию «приваривания» декорированной бумаги к основе с помощью расплавленных синтетических смол. Полученная поверхность устойчива к воздействию высоких температур, влаги и механических воздействий.

Полученная поверхность устойчива к воздействию высоких температур, влаги и механических воздействий.

Способы ламинирования ДСП своими руками

Конечно, точно воспроизвести заводской процесс ламинирования ДСП своими руками невозможно.Хотя бы потому, что у вас нет ни профессиональных навыков, ни специализированного оборудования. Кроме того, составы, используемые при ламинировании в промышленных масштабах, содержат токсичные вещества.

Лучшим вариантом является ламинация:

- Облицовка ДСП самоклеящейся пленкой. Это плотное полотно из синтетического материала с нанесенным на тыльную сторону клеем.

Важно! Достаточно снять слой защитной бумаги и наклеить пленку на поверхность. Пузырьки воздуха можно удалить пластиковым шпателем или мягкой тканью.

- Приклеивание пластиковой пленки универсальным клеем. Клей наносится на плиту ДСП, держится недолго. Затем пленка аккуратно приклеивается. Для лучшей адгезии его прикатывают валиком или придавливают прессом.

Важно! Из этих двух вариантов второй надежнее. Как показывает практика, самоклейку приходится периодически подклеивать или покупать новую. Экономия весьма сомнительная. Оптимальный вариант – приобрести ДСП с промышленной ламинацией.

Как ламинировать ДСП в домашних условиях: технология ламинирования

Эта часть статьи посвящена упрямым людям, привыкшим все делать самостоятельно. Итак, порядок оклейки плиты ДСП синтетической пленкой следующий:

- Очистка и оштукатуривание плиты. В результате получается абсолютно гладкая и ровная поверхность.

- Грунтовка поверхности любым составом для дерева.

- Разрезать пленки. Для этого вам понадобятся: ножницы, карандаш и рулетка.Получить идеально ровный край можно с помощью канцелярского ножа и направляющей.

Важно! Сантиметровая сетка на обратной стороне фольги облегчает нарезку.

- Отделение пленки от защитной основы, наклеивание ее на поверхность ДСП.

Важно! Чтобы пленка стала более гладкой, нужно разгладить ее чистой сухой тканью от центра к краям. Если обдуть пленку обычным феном (в этом случае понадобится помощник), она ляжет ровнее.

Выбор пленки для ламинирования

Пленка, используемая для ламинирования ДСП своими руками, делится на следующие категории:

- Меламин. Придает материалу дополнительную устойчивость к влаге и механическим воздействиям. Меламиновая пленка содержит формальдегидную смолу, которая представляет опасность для здоровья.

- ПВХ. Полимерный материал, не содержащий токсичных веществ. Это значительно повышает водостойкость основания. Пленка ПВХ отлично подходит для внутренней отделки.

- Фенольная пленка. По сравнению с двумя предыдущими вариантами он не очень влагостойкий, но значительно повышает износостойкость материалов.

Передовая технология — SicoCam с SICK AppSpace

Дорогостоящее ручное измерение необработанной ДСП осталось в прошлом. Встроенная система измерения плит SicoCam от Siempelkamp Logistics & Service теперь измеряет деревянные композитные плиты в непрерывном цикле.Он включает в себя четыре программируемые высокопроизводительные камеры InspectorP65x от SICK и SICK AppSpace. Они предоставляют измеренные значения для расчета размера доски и регулировки пил. Это повышает качество производимых плат, снижает количество брака и повышает производительность. Кроме того, повышается безопасность на рабочем месте.

Встроенная система измерения плит SicoCam от Siempelkamp Logistics & Service теперь измеряет деревянные композитные плиты в непрерывном цикле.Он включает в себя четыре программируемые высокопроизводительные камеры InspectorP65x от SICK и SICK AppSpace. Они предоставляют измеренные значения для расчета размера доски и регулировки пил. Это повышает качество производимых плат, снижает количество брака и повышает производительность. Кроме того, повышается безопасность на рабочем месте.

Ежегодно на заводе по производству ДСП Fritz Egger GmbH & Co. OG в австрийском городе Санкт-Пельтен-Унтеррадльберг около трех миллионов кубометров древесины перерабатывается в 40 миллионов квадратных метров ДСП с покрытием.Этого достаточно, чтобы покрыть половину земной окружности, если их выстроить в линию. ДСП компании поставляется на промышленные предприятия и в специализированные магазины. В списке клиентов Egger есть все известные австрийские производители мебели. Необработанные доски изготавливаются путем прессования прядей доски с последующим выполнением необходимых надрезов многоугольными пилами. Как правило, за этими шагами следует измерение отдельных досок, чтобы исправить любые возможные отклонения в размерах. До сих пор эту задачу приходилось выполнять вручную, удаляя «приемлемые доски» с производственной линии или измеряя доски на заводе, например.г., в звездчатом охладителе.

Необработанные доски изготавливаются путем прессования прядей доски с последующим выполнением необходимых надрезов многоугольными пилами. Как правило, за этими шагами следует измерение отдельных досок, чтобы исправить любые возможные отклонения в размерах. До сих пор эту задачу приходилось выполнять вручную, удаляя «приемлемые доски» с производственной линии или измеряя доски на заводе, например.г., в звездчатом охладителе.

Требуется решение для обеспечения безопасности, улучшена автоматизация

Долгое время Зимпелькамп (инженер установки и установщик оборудования) и Эггер хотели найти техническое решение, которое устранило бы серьезные недостатки безопасности, присущие существующему подходу. «Существующее техническое решение для измерения досок после многоугольной пилы не соответствовало новейшим технологиям», — говорит д-р Франк Отто, руководитель проекта Siempelkamp Logistics & Service GmbH, в отношении первоначальной ситуации, с которой столкнулись обе компании. .«Что еще хуже, многодиагональная пила в наших высокопроизводительных системах выполняет большую часть распила в тандемном, тройном или четверном режиме, другими словами, с двумя или более пилами. В сочетании с ручной коррекцией параметров резки при обнаружении отклонений в размерах процесс ручного измерения доски оказался слишком сложным и слишком долгим для наших клиентов, не говоря уже о связанных с этим недостатках безопасности».

.«Что еще хуже, многодиагональная пила в наших высокопроизводительных системах выполняет большую часть распила в тандемном, тройном или четверном режиме, другими словами, с двумя или более пилами. В сочетании с ручной коррекцией параметров резки при обнаружении отклонений в размерах процесс ручного измерения доски оказался слишком сложным и слишком долгим для наших клиентов, не говоря уже о связанных с этим недостатках безопасности».

Раньше отдельные доски проверялись вручную с помощью рулетки и перемещались в стопку брака.Если обнаруживались отклонения в измеренных значениях, оператор на пиле должен был ввести и подтвердить необходимые параметры коррекции. К этому времени на завод уже должны были попасть несколько досок с неправильными размерами. Как только пила была отрегулирована, оператору приходилось вручную снимать другую доску и измерять ее, чтобы определить, были ли достигнуты желаемые результаты. Если доска не соответствовала спецификациям, оператору приходилось заново настраивать пилу. Этот процесс может занять от пятнадцати минут до получаса.

Этот процесс может занять от пятнадцати минут до получаса.

«Теперь, когда система измерения досок находится внутри станка, пила может быть откорректирована сразу же после обнаружения каких-либо отклонений в размерах», — отмечает Мартин Хинтерхофер, технический директор Fritz Egger GmbH & Co. OG. «Благодаря новой системе мы также можем быстро реагировать на изменения процессов, чтобы стабилизировать наши процессы и обеспечить стабильное качество конечного продукта».

Измерение геометрии платы

В производстве древесно-стружечных плит формовочно-прессовая линия представляет собой наиболее ответственную системную единицу всего предприятия.Являясь центральным элементом завода, он играет важную роль в определении производительности завода и качества продукции. По этой причине выход машин, расположенных ниже по потоку, должен быть согласован с линией, что поможет избежать узких мест. Например, система измерения геометрии доски в идеале должна располагаться на линии и, по возможности, после пилы. Встроенная система измерения досок SicoCam от Siempelkamp измеряет длину и ширину доски, а также вычисляет диагонали и углы в четырех углах доски.Это позволяет оптимизировать обрезку и поперечную резку и помогает свести к минимуму количество отходов.

Встроенная система измерения досок SicoCam от Siempelkamp измеряет длину и ширину доски, а также вычисляет диагонали и углы в четырех углах доски.Это позволяет оптимизировать обрезку и поперечную резку и помогает свести к минимуму количество отходов.

Siempelkamp добавляет (еще одну) вишенку на вершине