что это такое? свойства, характеристики и назначение

ДВП — что это за материал?

Его разновидности и принцип выбора.

Осуществляя подбор материалов для строительства, не забудьте заблаговременно подробно изучить вопросы, касающиеся качества материалов, сферы его применения, долговечности и собственно надежности для отдельно взятой сферы применения. Одним из наиболее распространенных изделий из дерева сегодня является древесноволокнистая плита материал, сфера использования плиты поистине огромна. Так что же представляет собой ДВП и каким образом вы можете корректно и правильно подобрать материал для своих нужд мы рассмотрим в в данной обзорной статье.

Природа материала

Древесноволокнистая плита – это плитный материал, производимый из волокон древесины с внесением в состав ряда связующий присадок необходимых для склеивания и прочих гидрофобизирующих составляющих синтетического и химического происхождения («мокрый способ»). При не включении таковых («сухой способ») применяется стандартное прессование либо просушка древесноволокнистой массы, сформированной в виде ковра из прямоугольника.

Сырьем для выработки материала служат отходы лесопиления. Грубый состав сырья при использовании пропаривания и последовательного размола в дефибраторах превращается в необходимый волоконный типа размер. В виде связующего для составления плит, выступают смолы синтетического происхождения в объеме от 4-до 7% от процентного составляющего волокон.

Чтобы показатель влагостойкости был на высоком уровне в массу из волокон и смолы добавляют парафин или подобные материалы.

Изготовление : сегодня является весьма перспективным методом полезной переработки отходов деревообработки. Данный плитный материал повсеместно используется в домостроении, для повышения звукоизолирующих и тепло-физических показателей. Также материал нашел свое широкое применение в изготовлении мебели и тары.

История появления на рынке

В 1858 господин Лаймон являющийся ученым химиком смог впервые получить патент на открытие данного плитного материала. Позже другим ученым г-н Мюнхон имеющиеся технология была существенно усовершенствована. Он предложил в ходе технологического процесса использовать оборудование, применяемое для прессования горячего типа. На тот момент в производственном процессе отсутствовала стадия добавления связующих веществ.

Он предложил в ходе технологического процесса использовать оборудование, применяемое для прессования горячего типа. На тот момент в производственном процессе отсутствовала стадия добавления связующих веществ.

В начале 1924 году ученый из США Мэйсон смог разработать современную методологию изготовления по «мокрому способу», как итог выпущенный таким способом плитный материал наделялся высокими показателями плотности.

Древесно волокнистые плиты имеют разную толщину

Технология выпуска:

Древесноволокнистая плита производится согласно заданию и по условию тех. карты, ее принцип неизменен уже 50 лет. Процесс включает в себя несколько важных стадий:

- Промывание водой всего объема сырья. Благодаря этому из нее путем механизации удаляется весь перечень нежелательных примесей, таких как песок.

- Удаление из сырьевой смеси металлических включений при помощи особо мощных электромагнитов смонтированных на сепараторных устройствах.

- Измельчение щепы, которая впоследствии пойдет в производство. Здесь можно заложить конкретную степень помола, от грубой до мельчайшей.

- В свою очередь в дефибрилляторе в общую массу встраиваются полимеры, парафин и необходимый смолистый состав.

После чего поступает в производство. Его выпускают в двух основных формах «сухим» либо «мокрым». «Мокрый способ» в свою очередь более мягок по воздействию на экологическую обстановку, так как здесь в состав включают лишь малую дозировку химических связующих.

Классификация древесноволокнистой плиты

В зависимости от конечных показателей отдельно взятой партии материала, а также методологии производства и способа последующего применения сегодняшняя промышленность выпускает следующие виды плит: мягкие, полутвердые, ультра твёрдые и собственно твердые.

ДВП размеры листа:

Виды древесно-волокнистой плиты

Мягкий сорт Древесно-волокнистых плит материал наделен относительно не большими прочностными показателями, но при этом пористость у плиты весьма значительна ввиду чего теплопроводность материала крайне низкая. Толщина находится в диапазоне 8-25 мм. Значение плотности расположилось в диапазоне от 150 и 350 кг/м³. Данный вид плит находит свое применение в качестве вспомогательного материала при строительстве. Плиту используют при внутренней тепло- и звукоизоляции.

Толщина находится в диапазоне 8-25 мм. Значение плотности расположилось в диапазоне от 150 и 350 кг/м³. Данный вид плит находит свое применение в качестве вспомогательного материала при строительстве. Плиту используют при внутренней тепло- и звукоизоляции.

Если проводить сравнение с предыдущим сортом, то данный тип плиты располагает высочайшими показателями прочности. В общем плотность такого рода плит 850 кг/м³. Лист имеет толщину варьируемую в пределах значений 6-12 мм.

Данный сорт Древесно-волокнистых плит нашел свое применение в качестве задников в мебели, полочек, а также ящиков в столах и разного рода шкафах.

Плотность этого типа материал варьируется в границах от 800-1000 кг/м³. Толщина соответственно – 2,5-6 мм. Твердые древесно волоконные плиты применяют в мебельной промышленности, как и полутвердые. Данный материал может носить еще одно название как Оргалит.

Ламинированное двп — готовый материал для применения

В силу своей универсальности и простоты использования ламинированный двп пользуется большой популярностью. Нанесенное покрытия из состава синтетической смолы придают материалу отличные качества в виде устойчивости к влаге и большей прочность к механическим повреждениям.

Нанесенное покрытия из состава синтетической смолы придают материалу отличные качества в виде устойчивости к влаге и большей прочность к механическим повреждениям.

- В виде плиты разных размеров начиная от 30см до 1м, такие плиты имеют разную цветовую и фактурную гамму, что позволяет создавать интересные решения для отделки.

- Плита с фактурой и цветом под вагонку имея стандартные листовые размеры имеется возможность оперативной отделки любых помещений, в том числе и влажных, как туалет и ванная комната.

- Листовой материал представлен на рынке уже давно и имеет большую популярность из-за своих универсальных качеств и многообразии расцветок и фактур.

Области применения

Ламинированный древесно-волокнистый лист имеет ряд полезных свойств, среди которых повышенная способность звукоизоляции, что часто используют в студиях звукозаписи, офисах, на радио да и просто в жилых помещениях, где как известно далеко не всегда эта проблема решена.

По прямому назначению в отделки стен, потолков и проёмов помещения и мебели подобного удобного материала сложно подобрать т.к. качество, цена и скорость решения задачи удовлетворяет многих, если не всех.

Уход за панелями не имеет особых запросов и сравним с другими отделочными материалами.

Из минусов можно отметить подверженность к механическим повреждениям, но это решается монтажом непосредственно на поверхность без пустот.

Древесноволокнистая плита самый известный строительный материал появившийся еще во времена СССР и популярность его только растет поскольку универсальность в обработке, в теплоизоляции, звукопоглощении и при этом демократичной ценой покоряет всех.

ДСП и ДВП: сравнительная характеристика

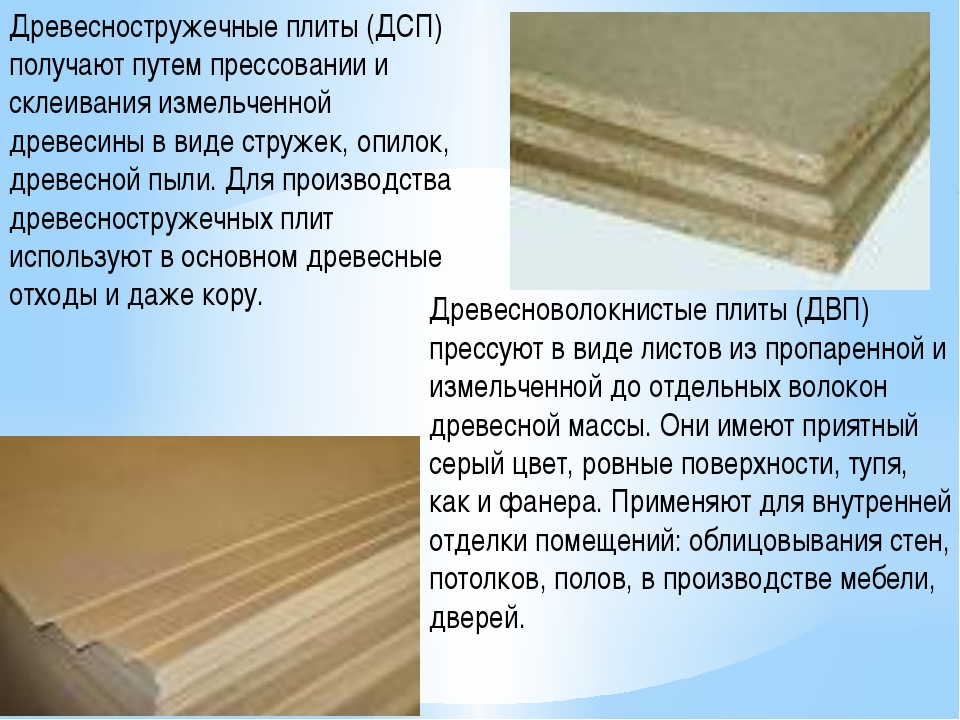

ДСП и ДВП пользуются высоким спросом в строительстве и изготовлении мебели, отделке помещений и дизайне. Плотные и простые в обработке древесно-стружечные плиты применяются в мебельной отрасли, характеризуются неплохими эксплуатационными свойствами, устойчивы к воздействию агрессивных веществ и стоят недорого.

Характеристики и особенности ДСП

Заказать ДСП можно на сайте компании ПлитТоргСервис https://www.plittorgservis.com.ua/, где они представлены в широком ассортименте, бывают разных размеров и фактур. Компания предлагает только качественные древесно-плитные материалы от лучших производителей с быстрой доставкой по всей стране.

Менеджеры оперативно принимают заказы и консультируют по всем вопросам. У них можно уточнить наличие товара на складе и оформить заказ по телефону. Плиты ДСП бывают ламинированными и шлифованными, изготавливаются по особой технологии из древесных отходов и связующих компонентов.

Обычные древесно-стружечные плиты (шлифованные) часто применяются для производства дверей, при внутренней отделке стен и черновых полов, а также при возведении межкомнатных перегородок.

Ламинированные ДСП бывают разной фактуры и оттенков, предназначены, в основном, для изготовления мебели эконом класса. Основными преимуществами ламинированных плит является оригинальная фактура, гладкость поверхности, устойчивость к истиранию, высокие декоративные свойства и прочность.

Ламинированная ДСП с двух сторон отличается не только оригинальной фактурой, но и повышенной устойчивостью к воздействию влаги, перепадам температур, растрескиванию и механическим повреждениям.

Применение и свойства ДВП

Выбрать ДВП можно по ссылке https://www.plittorgservis.com.ua/dvp, где представлен большой выбор древесноволокнистых плит по доступной стоимости. Для их изготовления применяются отходы от переработки древесины, которые превращаются в листы путем горячего прессования под высоким давлением.

Этот востребованный строительно-отделочный материал широко применяется в строительстве, ремонте и отделке помещений, мебельной отрасли, а также в качестве жесткой упаковочной тары.

Качественные листы ДВП соответствуют установленным стандартам, они отличаются устойчивостью к влаге, механическим повреждениям, химическим воздействиям и имеют эстетичный внешний вид.

Влагостойкие древесноволокнистые плиты часто используются для опалубки и возведении малоэтажных строений. Целевое назначение зависит от эксплуатационных характеристик, цвета и фактуры, размеров и толщины.

Целевое назначение зависит от эксплуатационных характеристик, цвета и фактуры, размеров и толщины.

Материал поставляется пачками, в которых может быть от 50 и больше листов. При этом, чем больше партия, тем ниже конечная стоимость продукции. Разновидностью ДВП является ХДФ или так называемый «оргалит», для которого характерна повышенная прочность, твердость и плотность.

Что лучше ДВП или ДСП — сравнительная характеристика * ЭкоЛес

Часто клиенты задают вопрос: что выбрать, ДВП или ДСП? В первую очередь, важно отметить, что это два материала, которые имеют существенные отличия. И сравнивать их не целесообразно, поскольку они изготавливаются для разных сфер применения.

Что такое ДВП?

ДВП (древесноволокнистая плита) представляет собой листовой материал, который изготавливается из стружки или размолотой древесной массы с использованием синтетических полимеров и дополнительных связующих добавок путем горячего прессования или сушки. Для повышения водостойкости добавляются парафин и канифоль. Также в ДВП содержатся синтетические полимеры для прочности и антисептики. Такой материал широко применяется при изготовлении мебели и в строительстве.

Также в ДВП содержатся синтетические полимеры для прочности и антисептики. Такой материал широко применяется при изготовлении мебели и в строительстве.

Что такое ДСП

ДСП (древесно-стружечная плита) является листовым материалом, который изготавливается путем горячего прессования мелкой древесной стружки и пыли с синтетическими смолами и дополнительными связующими добавками. Как правило, для производства такого материала используют малоценные породы. На эксплуатационные характеристики ДСП влияет плотность, форма, размер сырья и количества связующих добавок. Этот материал применяется также при изготовлении мебели и в строительстве, но для других целей.

Отличия ДВП от ДПС

ДВП и ДСП имеют ряд отличий, среди которых:

- основное сырье: для ДСП используют стружку и другие отходы недорогих пород древесины, связующими веществами выступают синтетические смолы. Для ДВП — древесную размолотую массу, стружку и пыль с целлюлозными волокнами, в качестве добавок используют синтетические полимеры, канифоль и парафин,

- толщина плит: максимальная толщина листа ДСП составляет 25 мм, ДВП — 12 мм,

- свойства: плиты ДСП отличаются более высокой плотностью, поэтому способны выдерживать большие нагрузки, при этом такой материал желательно не использовать в помещениях с повышенной влажностью, а ДВП, в свою очередь, характеризуется устойчивостью к влаге,

- стоимость: цена ДСП порядком ниже, чем цена ДВП, а в интернет-магазине «Эко Лес» можно приобрести оба материала по лучшей цене в Украине,

- срок службы: изделия из ДСП прослужат меньше, чем из ДВП, но при этом оба материала при соблюдении условий имеют долгий срок эксплуатации,

- сферы применения: ДСП часто используют для укладки полов, изготовлении корпусной мебели, оформлении интерьера, что касается ДВП, то этот материал широко применяется для изготовления выдвижных мебельных конструкций, мебели на кухню, задних стенок шкафов, стеллажей, днищ полок, а также для перегородок.

Некоторые виды ДВП могут использовать для утепления помещений.

Что лучше купить ДВП или ДСП

Если у вас возникли сомнения и вы не уверены, что лучше подойдет — ДСП или ДВП, — обращайтесь к специалистам компании «Эко Лес». Наши консультанты предоставят всестороннюю информацию и помогут определиться с выбором. Оцените наш безупречный сервис и доступные цены прямо сейчас!

Виды и характеристики древесноволокнистых плит. Основные характеристики и виды плит двп Двп характеристика и применение

При выборе строительных материалов всегда следует быть проинформированным об их качестве, области применения, надежности и долговечности для требуемой сферы использования. Одним из самых популярных изделий из древесины является ДВП, область применения которого достаточно обширна. ДВП: что это такое и как правильно выбрать материал, чтобы получить надежное изделие с длительным сроком службы, подробно описано в данной статье.

– это строительный материал, который производится из древесных волокон с добавлением связующий клеевых присадок и гидрофобизирующих химических составляющих («мокрый способ»), или без их применения («сухой способ») методом прессования или сушки древесной массы, которая формируется в виде прямоугольного ковра.

В качестве исходного материала производители используют отходы лесопиления, деревообработки, сгорания растений. Грубое сырье путем пропаривания и размола в дефибраторах перерабатывается в необходимые волокна. В качестве связующей составляющей используются синтетические смолы в количестве 4-7% от соотношения волокон лиственных и хвойных пород.

Для повышения влагостойкости материала в древесноволокнистую массу вводят парафин, канифоль или церезин.

Производство ДВП является одним из самых перспективных методов применения древесных отходов. Этот материал широко используется в современном домостроении, для достижения звуковой и тепловой изоляции стен и полов помещений, при изготовлении междуэтажных перекрытий, отделки внутренних элементов помещений, изготовлении мебели и упаковочной тары.

История возникновения плит ДВП

В 1858 году ученый Лаймон впервые запатентовал свое открытие. Позже ученый Мюнхон усовершенствовал технологию изготовления ДВП. Он предложил использовать оборудование для горячего прессования. На этом этапе при производстве материала не использовали связующие ингредиенты.

И уже в 1924 году американский ученый Мэйсон предложил современную методику изготовления древесноволокнистых плит с использованием «мокрого способа», в результате которого конечный материал обладал высокой плотностью.

Технология производства ДВП

ДВП изготавливается на основании технологической карты, структура которой неизменна уже более пятидесяти лет. Состоит этот процесс из нескольких этапов:

- Промывание древесной массы. Из нее механическим путем на адсорбирующих установках удаляется песок и прочий мусор.

- Удаление из состава смеси металлов с помощью электромагнитов на специальных сепараторных установках.

- Измельчение древесной щепы.

Здесь устанавливается степень помола, начиная от грубого к более мелкому.

Здесь устанавливается степень помола, начиная от грубого к более мелкому. - В дефибрилляторной установке в общую массу подмешивается полимеры, смолы и парафин.

Далее изготовление ДВП производится «сухим» или «мокрым» способом. «Мокрый способ» является более экологичным, поскольку здесь привлекается малая доза связывающей смеси, которая является токсичной. Плотность и технические показатели ДВП напрямую зависят от способа изготовления.

Разновидности ДВП: фото примеры

В зависимости от свойств материала, метода изготовления и способа дальнейшего применения современная промышленность изготавливает следующие типы древесноволокнистых плит: мягкие, средней плотности, полутвердые, твердые, сверхтвердые. В любом строительном магазине можно купить ДВП. Цена за лист определяется из типоразмера и вида изделия.

ДВП мягкая

Мягкая ДВП отличается малой прочностью, высоким показателем пористости и низкой теплопроводностью. Толщина плит варьируется в пределах 8-25 мм. Показатель плотности находится в промежутке между 150 и 350 кг/м³. Исходя из плотности материала, существуют такие марки плит: М-1, М-2 и М-3.

Показатель плотности находится в промежутке между 150 и 350 кг/м³. Исходя из плотности материала, существуют такие марки плит: М-1, М-2 и М-3.

Этот тип ДВП не применяют в качестве основного строительного материала. Он может быть использован для тепло- и звукоизоляции строительных конструкций, таких как стены, полы, перекрытия и др. Это аналог гипсокартона, но более легкий, эластичный и удобный при монтаже. Купить мягкую ДВП можно значительно дешевле, чем лист гипсокартона соответствующего размера.

Плиты также могут быть использованы в качестве подстилающего слоя под паркет, линолеум или ламинат. ДВП также используют для выравнивания дефектов основания при укладке полов.

Полезный совет! При изготовлении мягких ДВП не используют синтетического связующего элемента. Это говорит об экологической безопасности данного материала, который может быть использован для отделки комнат детей и аллергиков.

ДВП полутвердая

В сравнении с мягким типом, этот вид ДВП имеет более высокие показатели плотности и прочности. В среднем плотность ДВП плит составляет 850 кг/м³. Толщина листа может содержаться в пределах значений 6-12 мм.

В среднем плотность ДВП плит составляет 850 кг/м³. Толщина листа может содержаться в пределах значений 6-12 мм.

Этот тип ДВП используется в качестве задних стенок мебели, полочек, выдвижных ящиков шкафов и столов. Его также часто используют в качестве подложки при монтаже полов. Он обрел популярность в качестве применения как упаковочный материал.

ДВП твердая

Показатель плотности твердых ДВП находится в пределах 800-1000 кг/м³. Толщина изделия – 2,5-6 мм. Эти плиты применяют при изготовлении мебели в качестве задних стенок, выдвижных ящиков и для производства щитовых дверей.

Полезный совет! Лицевая поверхность твердых ДВП облагорожена синтетическими и меламиновыми пленками. Имея глянцевую, матовую, пигментированную и имитированную текстуру дерева, плиты могут быть использованы для обшивки внутренних стен помещений.

В свою очередь этот тип плит в зависимости от величины прочности, значения плотности и типа лицевой стороны подразделяется на несколько марок:

- Т – плита с облагороженной лицевой стороной;

- Т-С – лицевая поверхность выполнена из тонкодисперсной древесной смеси;

- Т-В – плита с необлагороженной лицевой стороной, и повышенным показателем водостойкости;

- Т-СВ – плита с лицевой поверхностью из мелкодисперсной массы и с повышенной степенью водостойкости;

- Т-П – лицевая сторона плиты подкрашена;

- Т-СП – лицевой слой выполнен из тонкодисперсной массы, подкрашен;

- НТ – плита с низким показателем плотности.

Большой популярностью пользуются белые ДВП. Такой универсальный цвет материала может быть использован для создания спален, кухонь и детских комнат. Такое покрытие может быть декорировано специальной краской с последующим нанесением лака. Купить белую ДВП можно по более низкой цене, чем такой же лист в другой любой цветовой гамме.

ДВП с облагороженной лицевой стороной

Облагороженные ДВП обладают высокой стойкостью к влаге и механическому истиранию. Благодаря уникальной технологии изготовления они имеют привлекательный внешний вид. Во время изготовления данного вида плит используется технология нанесения многослойного покрытия на лицевую поверхность. Плита проходит обработку, затем на ее поверхность наносится грунтовочный слой, который является фоновой основой для будущего рисунка. Рисунок может быть разным. Но каждый вид по-своему является имитацией древесной структуры.

Такие плиты используют для изготовления дверных полотен, для отделки стен и потолков, внутренних элементов мебели. Современная промышленность выпускает изготовленные из ДВП двери стандартных размеров.

ДВП сверхтвердая

Эти плиты обладают высоким показателем плотности, который составляет 950 кг/м³. Это высококачественный материал, который удобен и прост в монтаже. Высокая прочность плиты достигается путем ее пропитки пектолом. Эти сверхтвердые ДВП используются для изготовления перегородок, арок и дверей. Также широко применяются при производстве напольных покрытий. А высокий показатель электроизоляции позволяет применять плиты для изготовления щитков и панелей.

ДВП средней плотности

ДВП средней плотности, или МДФ, является разновидностью полутвердой плиты. Это относительно новый строительный материал, который занял почетное место у мебельщиков и строителей. Это потому что его плотность составляет 700-800 кг/м³, прочность равна величине, как у ДВП твердой, что практически вдвое выше по сравнению с ДСП.

Благодаря легкости обработки, МДФ широко применяется в современной строительной сфере. Из плит изготавливают наличники, плинтуса, галтели, фасады корпусной мебели, подоконники, обрешетки для крыш, тавровые балки. Их используют при производстве межкомнатных дверных полотен. А потолочные и стеновые панели ДВП этой категории станут изящным решением для декорации помещений. Из МДФ также изготавливают ламинат.

Задавшись важным вопросом, сколько стоит ДВП, важно определиться с областью его дальнейшего применения. Здесь стоит учесть все характеристики каждого вида и выбрать самый оптимальный, исходя из цены и качества.

Ламинированная ДВП: это готовое решение для отделки

Большую популярность на сегодняшний день имеет применение ламинированной ДВП. На материал наносится специальная смесь, которая состоит из определенных синтетических смол. Благодаря такой технологии эти плиты обладают повышенной влагостойкостью и прочностью.

В строительных магазинах можно купить ламинированные ДВП следующих разновидностей:

- Плиточный тип. Такая марка ДВП имеет широкий ряд типовых размеров начиная от 30х30 см и заканчивая 100х100 см. Крепятся такие плиты с помощью соединения шип-паз с использованием специальных кляймеров или скоб. Использование плит позволяет формировать интересные узоры и орнаменты. С каждым годом промышленность выпускает ДВП с новой цветовой гаммой и фактурными узорами.

- ДВП под вагонку. Это новый и более современный формат материала. По своему способу соединения он схож с деревянной вагонкой. Данный листовой материал имеет стандартные размеры. Соединение листов происходит так же, как и ДВП плиточного типа. Такую ДВП используют для обшивания поверхности стен и покрытия полов. Материал обладает высокой степенью влагостойкости.

- Листовой тип. Это универсальный тип ламинированной ДВП. Он имеет массу вариантов фактур, расцветок, размеров и способов крепления материала на потолок, пол, стены.

Области применения ламинированных ДВП

Ламинированная ДВП обладает определенными свойствами, которые учитываются при выборе ее дальнейшего применения. Благодаря высокому показателю звукоизоляции, такие плиты используют для тех помещений, в которых необходимо добиться максимальной изоляции. Это касается радиотрансляционных камер, звукозаписывающих студий.

Полезный совет! Ламинированная ДВП хорошо зарекомендовала себя как эстетический, звукоизоляционный материал. Поэтому станет настоящей находкой для оформления интерьера офисных помещений и аудиторий учебных заведений.

Этот универсальный строительный материал находит широкое применение при устройстве легких арок, межкомнатных перегородок, сложных по конструкции подвесных потолков. Только этот вид ДВП может применяться для облицовки фасадов стенок мебели. Все чаще находят применение ламинированные ДВП панели для стен, которые не требуют дальнейшей отделки.

Купить лист ДВП можно по достаточно низкой цене, что делает этот строительный материал одним из самых доступных в строительстве среди других аналогов.

При подсчете общей стоимости строительных и монтажных работ с применением древесноволокнистой плиты, стоит знать, сколько стоит ДВП лист. Цена каждой панели формируется с учетом размера, разновидности и места покупки. Строительные интернет-магазины предлагают более приемлемые цены в сравнении с рыночными расценками.

Главные достоинства древесноволокнистых плит

Благодаря высокой степени влагостойкости, эти плиты могут быть использованы для обшивки наружных и балконных дверей. ДВП обладает высоким показателем звуко- и теплоизоляции. Материал прост в обработке, характеризуется длительным сроком службы и имеет незначительный вес, что упрощает его дальнейший монтаж. Низкая цена ДВП, в зависимости от типа, габаритов и толщины изделия, значительно снижает общую стоимость всех строительных и монтажных работ, без ущерба для их качества.

Древесноволокнистая плита (ДВП) — листовой материал, получающийся в результате прессования смеси из древесных волокон и специальных добавок под высокими температурами. Промышленное производство было запущено в 1922 году в США. В настоящее время производство изделий из ДВП широко распространено во многих странах мира. Но, несмотря на это, не каждый сможет ответить на вопрос: «ДВП − что это такое?» Давайте разберемся, что представляет собой этот материал и где его применяют.

Сырье для производства древесноволокнистых плит

Для изготовления ДВП используются отходы деревообработки и лесопиления, щепа, костра растений и пр. Древесное сырье перерабатывается на волокно в дефибраторах путем пропарки и размола.

В качестве связующего вещества в прессуемую массу добавляются синтетические смолы. Их количество зависит от соотношения волокон хвойных и лиственных пород и варьируется, как правило, в диапазоне 4—7%. В случае производства мягких плит связующее может не вводится, поскольку в древесных волокнах содержится лигнин, обладающий склеивающими свойствами при высоких температурах.

Для увеличения влагостойкости в массу вводятся церезин, парафин или канифоль. Кроме этого, при изготовлении плит используются другие специальные добавки, в частности антисептики.

Способы производства плит ДВП

Как правило, древесноволокнистые плиты производятся мокрым и сухим способами.

В процессе изготовления ДВП мокрым способом ковер плиты, состоящей из древесноволокнистой массы, формируется в воде и прессуется под нагревом. После этого полученный лист разрезается на полотна. Значение влажности такого материала находится в пределах от 60 до 70%.

При сухом способе формирование ковра происходит в воздухе при более высоких температурах и низких значениях давления по сравнению с мокрым. Результатом такого производства является получение плит низкого давления, характеризующихся более рыхлой и пористой структурой и относительно невысокой влажностью (от 6 до 8%).

Существуют также промежуточные способы изготовления — мокросухой и полусухой. В первом случае ковер плиты формируется в воде, после чего подвергается сушке и только после этого прессуется. Во втором изготовление ДВП-плит производится по схеме сухого способа, но при этом изменяется влажность материала (от 16 до 18%).

Типы древсноволокнистых плит

Древесноволокнистые плиты в зависимости от свойств и назначения подразделяются на несколько типов. Давайте рассмотрим их характеристики и области применения.

Мягкие плиты ДВП — что это такое?

Материал характеризуется слабой прочностью, высокими показателями пористости и малой теплопроводностью. Толщина плиты может составлять от 8 до 25 мм. Значения плотности материала находятся в пределах от 150 до 350 кг на куб. метр. В зависимости от плотности различают следующие марки мягких ДВП-плит: М-1, М-2, М-3.

Из-за небольшой прочности мягкие плиты не используются в виде основного материала. Наиболее часто они применяются в строительстве как звуко- и теплоизоляционный материал в конструкциях стен, полов, крыш и пр.

Полутвердые ДВП-плиты

У этого типа плит показатели прочности и плотности значительно выше по сравнению с мягкими. Средняя плотность полутвердых листов из ДВП равна не менее 850 кг на куб. метр. Толщина ДВП-листа составляет 6−12 мм. Материал широко используется при производстве таких мебельных конструкций, как выдвижные ящики, задние стенки, полочки и пр.

Твердые варианты ДВП

Показатели плотности твердых плит находятся в диапазоне от 800 до 1000 кг на куб. метр (высокие показатели для ДВП). Размеры толщины ковра составляют в среднем от 2,5 до 6 мм. Из этих листов ДВП производят задние стенки мебели, щитовые двери и ряд других изделий.

Твердые листы ДВП в зависимости от показателей плотности, прочности и типа лицевой стороны делятся на следующие марки:

- Т — плита, лицевая поверхность которой не облагорожена;

- Т-С — имеет лицевой слой, выполненный из тонкодисперсной древесной массы;

- Т-В — имеет необлагороженную лицевую поверхность и характеризуется повышенной водостойкостью;

- Т-СВ − лицевой слой материала выполнен из тонкодисперсной массы, материалу присуща повышенная водостойкость;

- Т-П — лицевой слой плиты подкрашен;

- Т-СП — имеет подкрашенный лицевой слой из тонкодисперсной массы;

- НТ − материал, отличающийся пониженной плотностью.

Сверхтвердые плиты

Этот материал характеризуется высоким качеством исполнения, легкостью обработки и простотой монтажа. Имеет повышенную плотность, значения которой составляют не менее 950 кг на куб. метр. Высокую твердость материал приобретает за счет пропитки пектолом листа ДВП. Что это такое? Пектол является побочным продуктом от переработки талового масла. Сверхтвердые плиты применяются в строительных целях для изготовления дверей, арок, перегородок, для производства различных видов тары из ДВП. На пол используются для изготовления напольных покрытий.

Облагороженные древесноволокнистые плиты (ДВПО)

Отличительными достоинствами облагороженных древесноволокнистых плит являются красивый внешний вид, высокая стойкость к истиранию и влаге. При производстве данного типа плит применяется технология, предусматривающая нанесение на лицевую сторону многослойного покрытия. После тщательной обработки на поверхность наносится создающий фоновую часть грунтовочный слой. Затем печатается рисунок, который имитирует древесную структуру.

Облагороженные плиты используются для изготовления дверей, в качестве материала для отделки потолков и стен и пр. Также из них делают различные внутренние детали мебели (нижние и задние стенки шкафов, ящиков и др.).

Ламинированные древесноволокнистые плиты (ЛДВП)

На сегодняшний день производятся также ДВП ламинированное. Это материал, представляющий собой листы, на которые нанесен специальный состав из синтетических смол. Благодаря такому покрытию ДВП ламинированное отличается повышенной прочностью и влагостойкостью. Это обуславливает широкие возможности его применения в различных целях.

ДВП: размеры листа

Несмотря на небольшую толщину, листы ДВП имеют довольно внушительные размеры. Так, значение длины ковра может составлять от 1,22 до 3 м, а ширины — от 1,22 до 1,7 м. Также выпускается ДВП, размеры листа которого равны 6,1×2,14 м. Это максимальная площадь выпускаемых ДВП. Размеры листа позволяют применять такой материал в промышленных целях.

Заключение

Теперь мы знаем ответ на вопрос: «ДВП − что это такое?» Проинформированность является важным моментом при выборе определенных строительных материалов. Ведь от правильности выбора будут зависеть качество и финансовая стоимость выполненных строительных или облицовочных работ.

Плиты древесноволокнистые (ДВП) предназначены для использования в строительных и мебельных конструкциях, защищенных от влаги, особенно жилом малоэтажном строительстве, для ограждения и отделки, реже в искусстве, например, как основа для картин маслом.

Часто можно встретить в качестве задней стенки корпусной мебели (шкафы, тумбы и пр.) или днища (выдвижных ящиков, ящиков диванов и кроватей). Также хорошо подходит для изготовления корпусов акустических систем, поскольку он дешев в производстве, имеет однородную структуру и легко обрабатывается. Используется и для производства различной тары, коробок для подарков и т. п.

Состав и типы древесноволокнистых плит

Древесно-волокнистая плита средней плотности (МДФ; англ. Medium Density Fibreboard) — плитный материал, изготавливаемый методом сухого прессования мелкодисперсной древесной стружки при высоком давлении и температуре. В качестве связующего используются карбамидные смолы, модифицированные меламином. Это обеспечивает очень низкую эмиссию формальдегида, сравнимую с эмиссией натуральной древесины (класс эмиссии формальдегида — Е1).

По типу плиты древесноволокнистые разделяются на ДВП общего и специального назначения.

ДВП специального назначения в свою очередь разделяется на:

- битумированные;

- биостойкие;

- трудносгораемые;

- плиты с облицованной или окрашенной поверхностью — также называемые «оргалитом».

В зависимости от назначения ДВП подразделяют: твердые, полутвердые, сверхтвердые. По назначению ДВП делят на изоляционно-отделочные и изоляционные древесноволокнистые плиты.

Марки твёрдых плит в зависимости от прочности и вида лицевой поверхности:

- Т — твердые плиты с необлагороженной лицевой поверхностью;

- Т-Т-П — твердые плиты с подкрашенным лицевым слоем;

- Т-С — твердые плиты с лицевым слоем из тонкодисперсной древесной массы;

- Т-СП — твердые плиты с подкрашенным лицевым слоем из тонкодисперсной древесной массы;

- СТ — твердые плиты повышенной прочности (сверхтвердые) с необлагороженной лицевой поверхностью;

- СТ-С — твердые плиты повышенной прочности (сверхтвердые) с лицевым слоем из тонкодисперсной древесной массы.

Твердые плиты марок Т, Т-С, Т-П, Т-СП в зависимости от уровня физико-механических показателей подразделяют на группы качества: А и Б.

Мягкие плиты в зависимости от их плотности делятся на М1, М2 и М3.

Преимущества

В процессе производства ДВП можно придавать специальные свойства: огнестойкость, биостойкость, водостойкость. ДВП лишена многих недостатков, в частности: не выделяет опасные для здоровья вещества. Кроме того, прочность МДФ в 1,8-2 раза выше прочности древесно-стружечных плит.

Плотность материала составляет от 600 кг/м 3 до 1200 кг/м 3 .

Процесс производства

Технологические дрова и отходы фанерного производства измельчают в рубильных машинах М РР8-50ГН и МРН-50 на щепу технологическую. Щепа сортируется. Моется и поступает в пропарочный котел. После пропарки щепа шнеком транспортируется в размольное установку, где размалывается на волокно, подсушивается, смешивается с добавками и поступает в бункер формирующей машины. В формирующей машине формируется одеяло, которое транспортером подается в валковый пресс, где уплотняется. Затем предварительно обрезается и попадает в каландровый пресс. Прессования ведется между стальной лентой и каландром при температуре 160-190 °С. Далее полотно ДВП поступает на форматно-обрезной станок, где режется на нужный формат.

Плиты древесноволокнистые облагороженные (ДВПО)

Плиты древесноволокнистые облагороженные (ДВПО) — это плиты на основе древесных волокон, изготовленные и обработанные по специальной технологии. ДВПО отличает наличие декоративного покрытия из нескольких слоев. Как правило, составы содержат акриловую основу и отличаются не только устойчивостью к внешним влияниям, но и богатой палитрой оттенков.

В первую очередь производители наносят на поверхность ДВП грунтовочный слой. Дальше наступает очередь финишного покрытия.

Стоит отметить, что ДВПО может имитировать натуральное дерево, к примеру — миланский орех, клен. Большим спросом пользуется светлая ольха.

Декоры, выполненные с применением ДВПО, ничем не уступают отделке из натурального дерева, но при этом значительно дешевле. Кроме того, вы можете приобрести межкомнатные двери, изготовленные из этого материала.

Лак, используемый производителями для покрытия плит ДВПО, очень сложно сколоть или поцарапать. Поэтому древесно-волокнистые плиты подходят для оформления детских комнат. Мы гарантируем не только высокое качество, но и экологичность плит.

ДВПО обладает неплохими изоляционными свойствами, производители, в частности, советуют использовать плиты для утепления помещений. В некоторых случаях материал применяется для создания внутренних перегородок. ДВПО, в отличие от натурального дерева, не боится воды. Глянцевая поверхность эффективно отталкивает воду.

Рынок древесных плит богат разнообразными изделиями. В некоторых случаях бывает сложно понять, что несколько различных по физико-техническим свойствам материалов могут относиться к одному типу. Древесноволокнистая плита — один из самых разноплановых древесно-композитных материалов. Он используется в мебельном производстве, для отделки, для теплоизоляции помещений и др.

В этой статье мы рассмотрим виды и сферы применения ДВП.

Вместе со словом ДВП часто употребляется слово «оргалит». В некоторых случаях складывается впечатление, что оргалит — это какая-то отдельная разновидность древесных плит. На самом деле с технической точки зрения оргалит — «народный» термин, который чаще всего применяется к твердому ДВП. Сложная судьба постигла и понятие МДФ, который с одной стороны по технологии производства очень схож с ДВП, но при этом в массовом сознании он часто фигурирует как совершенно другой материал. МДФ — это транслитерация английского обозначения MDF (Medium Density Fibreboard), на русском языке он называется ДВП средней плотности.

- Подложка под пол — для этих целей используется ДВП марки М-1, он позволяет убрать неровности, закрыть щели и зазоры. При этом структура материала обеспечивает хороший уровень теплоизоляции. Сверху этот слой покрывается паркетом или ламинатом.

- Черновой пол — служит основой для последующей укладки ламината или паркета. Черновой пол выполняет роль прочного основания, а не теплоизоляции, поэтому для него не подойдет мягкий ДВП, в этом случае следует применять марку Т.

Покрытие пола с помощью древесноволокнистой плиты облегчается простотой обработки листов

Это недорогой и простой в использовании материал, который может широко использоваться для отделки внутренних помещений дома, для этих целей больше подойдет твердая древесно-стружечная плита. Мягкие изделия хорошо подходят для тепло и звукоизоляции внешних стен, перегородок и пола.

Строительный двор

ДВП: классификация, выбор и сферы применения

ДВП – это строительный материал, состоящий из прессованного под высоким давлением древесного волокна. Он успешно применяется и в мебельном производстве, и в строительстве, и в ремонтных работах. Рассмотрим подробнее разновидности и свойства всех видов ДВП.

Основные свойства и технические характеристики ДВП

К свойствам ДВП можно отнести следующее:

- Данный материал не подвержен деформации и не коробится от времени;

- Высокая влагоустойчивость;

- Высокая прочность и долговечность;

- Экологичность. ДВП не выделяет вредных веществ.

Согласно стандартам ГОСТ, основные технические свойства ДВП следующие:

- Плотность от 100 до 1100 кг/м3;

- Предельная эксплуатационная влажность 3-12 %;

- Теплопроводность 0.046 – 0.093 Вт/мК.

Стоит отметить, что ДВП долгое время не разбухает при влажности воздуха с свыше 50%, а также при длительном погружении в воду.

Разновидности ДВП

Всего можно выделить 5 разновидностей ДВП, различающихся по техническим характеристикам и сфере применения.

Мягкая пористая плита ДВП

В большинстве случаев она используется как утеплитель и звукоизоляционный материал. В данном случае плита используется как подложка под напольные или настенные материалы. Максимальная толщина ДВП не более 25 мм, а плотность – 350 кг/м3. Главный недостаток – низкая прочность строительного материала. Мягкая ДВП подразделяется на три марки: М1, М2 и М3.

Полутвердая ДВП. Широко используется в мебельном производстве: из нее изготавливаются задние стенки шкафов и дно кухонных ящичков. Плотность – до 850 кг/м3, толщина – до 12 мм. Марка – НТ.

Твердая плита ДВП

Используется для изготовления щитовых дверей. Главная особенность – низкая пористость строительного материала. Плотность – до 800 – 1100 кг/м3, толщина – до 6 мм. Марки – Т, Т-В, Т-П, Т-С, Т-СП.

Сверхтвердая ДВП повышенной прочности. Она используется для изготовление межномнатных дверей, перегородок, арок. Плотность – от 950 кг/м3, толщина – до 5 мм. Марка – СТ.

Благородная ДВП

Официально она не описана в ГОСТ, компании самостоятельно разрабатывают ее стандарты. Данный строительный материал объединяет лучшие свойства всех четырех разновидностей. Плиты могут быть окрашенными или ламинированными и использоваться как обшивка мебели или декоративная панель.

как определить, в чем отличия оргалита, где разница

Если вы внимательно читаете наши статьи, то наверняка уже ознакомились с большой статьей о ГОСТ 4598-86

– рассказывающей о всех тонкостях стандарта на древесноволокнистые плиты.

Однако мы решили пойти дальше попробовав максимально упростить и систематизировать информацию. Ведь зачастую в тонкости и цифры вникать нет ни сил, ни времени, а нужно подобрать материал под конкретную задачу.

Итак – таблица с краткими описаниями и сферами применения различных марок оргалита:

Мягкие плиты

Марка | Краткое описание | Возможная сфера применения |

М-1 | Самый простой из возможных вариантов, отличается крайне низкой прочностью и влагостойкостью. |

|

М-2 | Примерно втрое плотнее, чем М-1, а соответственно прочнее. Однако, влагостойкость также хромает. |

|

М-3 | Еще более плотный, чем предыдущие собратья, прочность на изгиб высокая, но влагостойкость вновь является слабым местом. |

|

Твердые плиты

Марка | Краткое описание | Возможная сфера применения |

НТ | Это плита пониженной твердости, но тверже и плотнее, чем М-3. Максимальное разбухание при погружении в воду на 24 часа – 30%, а плотность сравнима с плотностью рыхлого ДСП. |

|

Т | Более плотный вариант, чем НТ с необработанной лицевой поверхностью. |

|

ТС | Отличается от ДВП марки Т только наличием гладкой лицевой поверхности. |

|

ТП | А этот вариант оргалита имеет окрашенный лицевой слой. В остальном – идентичен тем же ТС и Т. |

|

Т-СП | У этой марки ДВП окрашенная лицевая поверхность из мелкодисперсной древесной массы. |

|

ТВ | Оргалит повышенной влагостойкости с необлагороженной лицевой частью. |

|

Т-СВ | А эти плиты имеют не только повышенную влагостойкость, но и гладкую лицевую поверхность из мелкодисперсной древесины. |

|

СТ | ДВП повышенной прочности (дополнительно пропитывается пектолом) – сравним с плитами ДСП такой же толщины. |

|

СТ-С | Такой же прочный оргалит, как и предыдущая марка, но с облагороженной лицевой поверхностью. |

|

Надеемся, наша таблица поможет Вам определить какой именно Оргалит нужен, и заказать именно ту марку ДВП, которая наиболее соответствует поставленным перед ней задачам.

DVD-проигрыватель с функцией повышения разрешения | DVP-SR760HP

DVD-проигрыватель с функцией повышения разрешения

DVD-проигрыватель с функцией повышения разрешения

Цвета и доступные функции зависят от страны и модели

Цвета и доступные функции зависят от страны и модели

Новый взгляд на ваши любимые фильмы

Отличный выбор для тех, у кого большая коллекция DVD-дисков или фильмов, хранящихся на ПК или карте памяти. Плеер продуманно повышает качество фильмов в стандартном разрешении, создавая ощущение более реалистичного изображения. В результате вы получаете более плавное изображение и качество, приближенное к HD.

Приближение к стандарту High Definition

Заново откройте для себя любимые картины прошлых лет и смотрите новые блокбастеры с большей динамикой, четкостью и резкостью. Система приближает качество DVD-дисков стандартного разрешения к качеству формата High Definition 1080p, делая кинопросмотр более ярким и перемещая вас в эпицентр действия.

Удобное обращение с музыкой и фильмами в цифровом формате

Откройте для себя любимые вещи из старых коллекций фильмов и музыки на большом экране и в объемном звучании благодаря USB-интерфейсу. Подключите к системе ноутбук или передайте фильмы на карту памяти для более быстрого доступа к контенту.

Ваша комната имеет аккуратный и опрятный вид

Забудьте о бесконечных проводах — наслаждайтесь высоким качеством изображения и звука, выполнив подключение при помощи всего одного кабеля HDMI®. Плеер имеет компактный размер и строгий дизайн, поэтому он хорошо смотрится даже в небольшой комнате.

Описание

Наслаждайтесь более резким, четким изображением и звуком

Благодаря выходу HDMI®, качество изображения и звука DVD-фильмов приближается к формату High Definition.

Воспроизведение большого количества форматов

Воспроизведение с различных источников, включая CD-R/RW, DVD+RW/+R/+R DL, DVD-RW/-R/-R DL, JPEG, MP3, MPEG-4WMA, AAC, Linear PCM и Xvid.

Выбирайте ускоренное или замедленное воспроизведение со звуком

Вы можете воспроизводить фильмы, где звук идет синхронно с изображением, на скорости приблизительно в 1.5 раза большей от обычного воспроизведения. Или замедлить воспроизведение, чтобы следить за спортивными соревнованиями.

Воспроизведение с места предыдущей остановки на шести DVD-дисках

Начните просмотр с того момента, на котором прервались — плеер может запоминать места возобновления просмотра на шести ранее воспроизводившихся дисках.

Просматривайте слайд-шоу под музыку

Просматривайте изображения в режиме слайд-шоу с музыкальным сопровождением на ваш выбор.

Смотрите их как фильмы

Наслаждайтесь объемным звучанием при прослушивании компакт-дисков и сохраняйте контент на USB-носителе.

Управляйте плеером и телевизором при помощи одного пульта дистанционного управления

Воспроизводите файлы и настраивайте параметры системы, включая питание, канал и громкость, при помощи ТВ-контроллера.

Компактный дизайн корпуса, экономящий место

Компактный, стильный плеер размером всего 270 мм имеет множество функций.

Характеристики

- Воспроизведение

- AAC, Audio CD, CD Text, DVD+R Double Layer, DVD-R Dual Layer, DVD-видеокамера с DVD 8 см, DVD Text, DVD видео, HD JPEG, JPEG, KODAK Picture CD, LPCM, mp3, MPEG1, MPEG4, WMA, Xvid, Внешние субтитры Xvid, Диск DVD+R:, Диск DVD+RW, Диск DVD-R:, Диск DVD-RW, Диски Super VCD, Диски VCD

- Вес

- 0,95 кг

Оставьте комментарий

Мнение пользователей

3.3 на основании 10 отзывов пользователей

Вы недавно просматривали

Характеристика плит ДВП и способ их производства

Древесноволокнистые плиты представляют собой листовой материал, изготовленный в процессе горячего прессования или сушки массы из древесного волокна, сформированной в виде ковра.

Древесные волокна — это мелкие древесные частицы, представляющие собой отдельные клетки, их обрывки и группы клеток древесины. Древесные волокна, взвешенные в воде или в воздухе, составляют древесно-волокнистую массу, из которой формируется ковер. Формирование ковра может производиться мокрым и сухим способами. Мокрое формирование ковра характеризуется подачей на сетку древесно-волокнистой массы, волокна которой взвешены в воде. Вода отсасывается и выдавливается под сетку, а на сетке образуется волокнистый ковер. Сухое формирование ковра характеризуется подачей на сетку древесно-волокнистой массы, волокна которой взвешены в воздухе. Создание вакуума под сеткой позволяет осаждать волокна, образуя ковер.

Горячее прессование ковра также может производиться мокрым и сухим способами. Мокрым называется прессование, при котором обжимаемый горячими плитами пресса ковер выделяет воду или большое количество пара, что требует наличия сетки под ковром. Сухим называют прессование, при котором удаление незначительного количества пара производится через кромки прессуемых плит и поэтому не требуется сетки.

Мокрый способ производства древесно-волокиистых плит наиболее распространен. Он получил свое начало от бумажного производства. Процесс стабилен, изготовленные плиты хорошего качества даже без связующего. К недостаткам относят большой расход воды, хотя в последнее время он значительно снизился. Изготовляемые плиты имеют одну сторону гладкую, а другую сетчатую.

Сухой способ производства ДВП появился сравнительно недавно и получает достаточное распространение. Основные достоинства — высокая производительность за счет сокращения цикла прессования и отсутствие расхода воды на приготовление древесноволокнистой массы. у изготовляемых плит обе стороны гладкие. Недостатки способа: необходимость применения смолы, значительный выброс весной пыли в атмосферу, высокая пожаро- и взрывоопасность производства.

Древесно-волокнистые плиты в зависимости от их плотности подразделяются на четыре вида: мягкие(400 кг/м3), полутвердые (400…800 кг/м3), твердые (800 кг/м3) и сверхтвердые (950 кг/м3). Наряду с плотностью один из важнейших показателей — предел прочности при изгибе.

Мокрым способом изготавливают мягкие, твердые, сверхтвердые плиты.

По сухому способу производства на линии непрерывного каландрового прессования могут выпускаться твердые плиты толщиной 2,5; 3,2; 4 и 6,5 мм при ширине 2400 мм.

Древесноволокнистая плита средней плотности — обзор

16.4 Отдельные проблемы обработки

Хотя механическая обработка некоторых композитных материалов на основе древесины, таких как фанера или OSB, не вызывает проблем и требует операций обработки, аналогичных цельной древесине, ламинированным ДСП или МДФ (HDF, LDF) требуют специальной обработки. Слой ламината, выполняющий защитные и декоративные функции, твердый и хрупкий, а поддерживающий слой гораздо менее твердый. Это приводит к принципиальным различиям в распространении трещин между ламинатом и опорным слоем, которые необходимо учитывать для обеспечения высокого качества обрабатываемого материала.

Как упоминалось выше, распиловка на дисковых пилах является наиболее распространенным методом обработки древесных композитов. Показателем качества обработки ламинированных панелей является состояние края панели. Важно подчеркнуть, что полотно пилы образует края панели как при входе, так и при выходе из обработанной панели. В результате возникают две разные проблемы. Когда пильный диск входит в панель, режущая кромка прижимается к слою ламината. Сплошность ламината нарушается, когда максимальные напряжения превышают прочность ламината.Согласно Palubicki et al. (2008), модуль упругости ламината составляет около 12 ГПа, а модуль упругости поверхностного слоя ДСП составляет около 3,8 ГПа. Самый проблемный сценарий — когда часть под ламинатом представляет собой частицу коры. Модуль упругости этого типа частиц составляет всего 0,022 ГПа. В результате может возникнуть ситуация, при которой ламинат изгибается, потому что он не поддерживается жестко мягкой корой под ним. Резку такого материала можно сравнить с резкой твердой, жесткой шоколадной глазури на мягком пироге: глазурь никогда не ломается прямо под режущей кромкой, а только на некотором расстоянии.Чтобы предотвратить неконтролируемое разрушение ламината, всегда должны соблюдаться следующие правила: радиус кромки (износ инструмента) (рис. 16.3) должен быть как можно меньше, и должна поддерживаться высокая скорость резания (Palubicki et al. , 2007). Небольшой радиус кромки способствует увеличению местных напряжений на относительно небольшой площади. Этому явлению также способствует высокая скорость резания. Чтобы увеличить промежуток времени до замены и / или заточки инструмента, Palubicki (2006) предложил увеличивать скорость резания по мере износа инструмента.

Рис. 16.3. Качество кромки панели обеспечивается боковой режущей кромкой зуба циркулярной пилы.

Другая критическая ситуация возникает, когда пильный диск выходит из обработанной панели. Силы, действующие на слой ламината, теперь пытаются оторвать материал. Хотя перемещаемый материал поддерживается столом, конструкция пильного станка никогда не позволяет поддерживать материал вблизи вращающегося инструмента. Эта неподдерживаемая область может быть неправильно разделена, что может привести к повреждению кромки ламината.Решением этой проблемы является использование дополнительной пилы для предварительной резки, которая устанавливается непосредственно перед основным инструментом (рис. 16.4). Устройство предварительной резки вращается в направлении, противоположном основному инструменту, поэтому материал, обработанный этим дополнительным пильным полотном, вдавливается в сердцевину панели. Высота режущего слоя, обработанного устройством предварительной резки, составляет менее 2 мм. Роль фрезы для предварительной резки состоит в том, чтобы сделать рез с небольшой глубиной, чтобы разделить материал, который в противном случае мог бы быть поврежден основным инструментом.Ширина отметки от резца для предварительной резки немного шире, чем ширина пропила основного инструмента. Это решение в последнее время применялось почти на всех пильных станках, используемых для обработки ламинированных панелей.

Рис. 16.4. Применение фрезы для предварительной резки в пильных станках.

Во время типичного фрезерования композитных материалов на основе древесины, особенно ламинированных панелей, которое создает наибольшие проблемы с точки зрения достижения надлежащего качества обработки, плоскость вращения инструмента параллельна обрабатываемому материалу (за исключением специальной обработки).Силы, действующие на внешние слои панели, пытаются оторвать ее, а не согнуть, как в случае распиловки. Пиво и др. (2002) доказал, что ламинированная древесно-стружечная плита имеет более высокую твердость, чем другие композиты на древесной основе, и что трещины распространяются быстро. Из-за высокой твердости ламината износ инструментов, обрабатывающих такие материалы, также является интенсивным. Благодаря этому кромки инструментов, используемых для обработки таких панелей, изготавливаются из твердых материалов, таких как карбид вольфрама или PCD.Филбин и Гордон (2005) подтвердили высокий уровень производительности инструментов PCD, используемых при обработке древесных композитов. Сложность в том, что эти материалы твердые и хрупкие (см. Рис. 16.5). Из-за чрезвычайно динамичного процесса обработки и высокой скорости резания такая хрупкая кромка может быть повреждена катастрофически (см. Рис. 16.6). Таким образом, геометрия таких инструментов не может быть такой же, как у обычных инструментов, изготовленных из быстрорежущей стали (HSS). Угол кромки выше и в зависимости от производителя может составлять около 55 ° для кромок из карбида вольфрама.Как показали Kowaluk et al. (2009 b), углубление кромки уменьшается с увеличением угла кромки.

Рис. 16.5. Зависимость между параметрами материала режущей кромки.

Рис. 16.6. Примеры катастрофических повреждений режущих кромок (а, б, в, г).

Такой большой угол кромки вызывает большие напряжения в обрабатываемом материале. Пока радиус кромки невелик, материал можно разрезать до того, как произойдет неконтролируемое разрушение. При увеличении радиуса, когда углубление кромки достигает определенного уровня, обработанный материал может сломаться до того, как начнется резка, из-за «обгонной трещины» (Kowaluk et al., 2004). Это является подтверждением важности контроля износа инструмента, особенно когда обработка выполняется с высокой скоростью подачи: если критический износ инструмента оценивается неправильно, изношенный инструмент может вызвать неприемлемые повреждения в течение оставшейся части. производственный процесс (см. рис. 16.7).

Рис. 16.7. Эффекты обработки ЛДСП с изношенным инструментом (а, б).

Разработка нового композита на основе лигноцеллюлозного сырья дает многообещающие результаты в области механической обработки.Панели, изготовленные из альтернативного сырья, такого как ива, черная акация или рапс, имеют более низкий коэффициент трения, чем панели, изготовленные из промышленной стружки. Поскольку износ инструмента частично вызван трением между обрабатываемым материалом и инструментом, можно снизить интенсивность износа инструментов, используемых для обработки панелей, изготовленных из альтернативного сырья. Было доказано (Ковалук и др. , 2007), что панели, изготовленные из частиц рапса, вызывают меньший износ инструмента после того же периода времени по сравнению с панелями, изготовленными из промышленных частиц.

Испытания механической обработки древесно-пластикового композита были проведены Buehlmann et al. (2001). Исследуемые материалы представляли собой пять различных коммерчески доступных композитов древесное волокно ‒ пластик. Твердая древесина (белая сосна) также была протестирована для сравнения. Общий вывод, сделанный из этих исследований, заключается в том, что наименьшая степень износа кромок наблюдается при обработке массивной древесины. Предполагается, что причиной этого является содержание загрязняющих веществ в древесно-пластиковых композитах, а также пигменты, используемые для окраски пластмасс.

ДВП | Encyclopedia.com

Предпосылки

Композитные лесные товары или инженерная древесина — это склеенные между собой древесные материалы. В Соединенных Штатах ежегодно производится около 21 миллиона тонн (21,3 миллиона метрических тонн) композитной древесины. К наиболее популярным композитным материалам относятся фанера, столярная плита, ДВП, ДСП и клееный брус. Большинство этих продуктов основано на том, что ранее было древесными отходами или малоиспользуемыми или некоммерческими видами.При производстве композитов теряется очень мало сырья.

Древесноволокнистая плита средней плотности (МДФ) — это общий термин для панели, состоящей в основном из лигноцеллюлозных волокон в сочетании с синтетической смолой или другой подходящей связующей системой и скрепленных вместе под действием тепла и давления. Панели сжимают до плотности от 0,50 до 0,80 удельного веса (31-50 фунтов / фут 3). Добавки могут вводиться во время производства для улучшения определенных свойств. Поскольку ДВП можно разрезать на самые разные размеры и формы, их можно использовать во многих областях, включая промышленную упаковку, дисплеи, экспонаты, игрушки и игры, мебель и шкафы, стеновые панели, молдинги и дверные детали.

Поверхность МДФ плоская, гладкая, однородная, плотная, без сучков и волокон, что делает отделочные операции более простыми и стабильными. Однородная кромка МДФ позволяет применять сложные и точные методы обработки и отделки. При использовании МДФ отходы обрезки также значительно сокращаются по сравнению с другими основами. Повышенная стабильность и прочность являются важными преимуществами МДФ, причем стабильность способствует соблюдению точных допусков в точно вырезанных деталях. Это отличный заменитель массивной древесины во многих интерьерах.Производители мебели также наносят на поверхность трехмерные рисунки, поскольку у МДФ такая ровная текстура и неизменные свойства.

Рынок МДФ в США стремительно рос за последние 10 лет. Отгрузки увеличились на 62%, а производственные мощности выросли на 60%. Сегодня в Америке ежегодно потребляется более миллиарда квадратных футов (93 миллиона квадратных метров) МДФ. Мировые мощности по производству MDF увеличились на 30% в 1996 году до более чем 12 миллиардов квадратных футов (1,1 миллиарда квадратных метров), и в настоящее время в эксплуатации находится более 100 заводов.

История

МДФ впервые был разработан в Соединенных Штатах в 1960-х годах, а производство началось в Депости, штат Нью-Йорк. Подобный продукт, ДВП (прессованная древесноволокнистая плита), был случайно изобретен Уильямом Мейсоном в 1925 году, когда он пытался найти применение огромному количеству древесной щепы, выбрасываемой лесопильными заводами. Он пытался вдавить древесное волокно в изоляционную плиту, но после того, как забыл выключить оборудование, получил прочный тонкий лист.Это оборудование состояло из паяльной лампы, печатного станка восемнадцатого века и старого автомобильного котла.

Сырье

Древесная щепа, стружка и опилки обычно составляют сырье для древесноволокнистых плит. Однако, поскольку переработка и экологические проблемы становятся нормой, также используются макулатура, кукурузный шелк и даже жмых (волокна сахарного тростника). Другие материалы также перерабатываются в МДФ. Одна компания использует сухие отходы из расчета 100 000 тонн в год.Помимо древесных отходов на предприятии используются картон, картонные контейнеры для напитков, содержащие пластмассы и металлы, телефонные справочники и старые газеты. Синтетические смолы используются для скрепления волокон вместе, а другие добавки могут использоваться для улучшения определенных свойств.

Производство

Процесс

Передовые технологии и обработка улучшили качество ДВП. К ним относятся инновации в обработке древесины, рецептурах смол, технологиях прессования и шлифовании панелей.Усовершенствованная технология прессования сократила общие циклы прессования, а антистатическая технология также способствовала увеличению срока службы ленты во время процесса шлифования.

Подготовка древесины

- 1 Производство качественной древесноволокнистой плиты начинается с выбора и обработки сырья, большая часть которого перерабатывается из стружки и щепы, полученной с лесопильных и фанерных заводов. Сырье сначала очищается от металлических примесей с помощью магнита. Далее материал разделяется на крупные куски и мелкие хлопья.Хлопья разделяются на кучи опилок и щепы.

- 2 Материал снова проходит через магнитный детектор, при этом отбракованный материал отделяется для повторного использования в качестве топлива. Хороший материал собирается и отправляется в бункер для предварительной варки. В бункер впрыскивается пар для нагрева и размягчения материала. Волокна сначала подают в боковой шнековый питатель, а затем в шнековый питатель, который сжимает волокна и удаляет воду. Затем сжатый материал подается в рафинер, который разрывает материал на пригодные для использования волокна.Иногда волокно может пройти второй этап очистки, чтобы улучшить чистоту волокна. Двигатели большего размера на рафинерах иногда используются для удаления посторонних предметов из технологического процесса.

Отверждение и прессование

3 Смола добавляется перед стадией рафинирования для контроля допустимых отклонений формальдегида в смеси, а после рафинирования добавляется катализатор. Затем волокна выдуваются в сушилку с испарительной трубкой, которая нагревается маслом или газом. Отношение твердой смолы к волокну тщательно контролируется путем взвешивания каждого ингредиента.Затем волокно проталкивается через валки для снятия скальпирования для получения мата одинаковой толщины. Этот мат проходит несколько этапов прессования для получения более подходящего размера, а затем обрезается до желаемой ширины перед заключительным этапом прессования. Пресс непрерывного действия, оснащенный большим барабаном, сжимает мат с одинаковой скоростью, контролируя высоту мата. Прессы оснащены электронным управлением для обеспечения точной плотности и прочности. Полученную доску перед остыванием нарезают пилой нужной длины.

Прессы оснащены уравновешенными системами одновременного закрывания, в которых используются гидравлические цилиндры для выравнивания плиты, что при работе в сочетании с четырехточечным управлением положением дает больший контроль толщины отдельных панелей. Гидравлическая система может закрывать пресс со скоростью и давлением, которые уменьшают проблемы с преждевременным отверждением картона и сокращают общие циклы прессования.

Шлифование панелей

- 4 Для получения гладкой поверхности панели шлифуются с помощью лент, покрытых абразивом.Обычно использовался карбид кремния, но для получения более тонких поверхностей используются другие керамические абразивы, в том числе оксид циркония и оксид алюминия. Шлифовальное оборудование с восемью головками и двухстороннее профилирование улучшают однородность поверхности. Антистатическая технология используется для снятия статического электричества, которое способствует быстрой загрузке и чрезмерному количеству шлифовальной пыли, тем самым увеличивая срок службы ленты.

Отделка

- 5 Панели могут подвергаться различным этапам отделки в зависимости от конечного продукта.Можно использовать самые разные цвета лака, а также различные рисунки текстуры древесины. Гильотинная резка используется для резки ДВП на большие листы (например, шириной 100 дюймов). Для листов меньшего размера, например, 42 на 49 дюймов (107 на 125 см), используется высечка. Специальные машины используются для резки ДВП на узкие полосы шириной 1-24 дюйма (2,5-61 см).

- 6 Ламинирующие машины используются для нанесения на поверхность винила, фольги и других материалов. Этот процесс включает в себя разматывание рулона древесноволокнистого материала, отправку его между двумя рулонами, на которые наносится клей, объединение древесноволокнистой плиты с клеевым покрытием и ламинирующего материала между другим набором рулонов и отправку комбинированных материалов в ламинатор.

Контроль качества

Большинство заводов по производству МДФ используют компьютеризированный контроль процесса для контроля каждого этапа производства и поддержания качества продукции. В сочетании с непрерывными весовыми лентами, датчиками основного веса, мониторами профиля плотности и датчиками толщины сохраняется однородность продукта. Кроме того, Американский национальный институт стандартов установил спецификации продуктов для каждого применения, а также пределы выбросов формальдегида. Поскольку экологические нормы и рыночные условия продолжают меняться, эти стандарты пересматриваются.

Самый последний стандарт для MDF, ANSI Standard A208.2, является третьей версией этого отраслевого стандарта. Этот стандарт классифицирует МДФ по плотности и использованию (внутреннее или внешнее) и определяет четыре класса внутренней продукции. Указанные технические характеристики включают физические и механические свойства, допуски на размеры и пределы выбросов формальдегида. Технические характеристики представлены как в метрических единицах, так и в дюймах-фунтах.

Физические и механические свойства готового продукта, которые измеряются, включают плотность и удельный вес, твердость, модуль разрыва, сопротивление истиранию, ударную вязкость, модуль упругости и предел прочности при растяжении.Кроме того, также измеряются водопоглощение, набухание по толщине и прочность внутреннего соединения. Американское общество тестирования материалов разработало стандарт (D-1037) для тестирования этих свойств.

Будущее

Хотя в 1996 году было добавлено более 750 новых заводов, в 1997 году ожидалось, что потребление MDF упадет на 10% ниже прогнозируемого уровня. Уровень использования снизился для некоторых рынков, а экспорт уменьшился. Несмотря на эту тенденцию, некоторые предприятия будут продолжать инвестировать в высокотехнологичное оборудование и средства защиты окружающей среды для производства высококачественной продукции.

Экологические нормы и дальше будут бросать вызов промышленности ДВП. Хотя карбамидоформальдегидные смолы в основном используются в промышленности МДФ из-за их низкой стоимости и характеристик быстрого отверждения, у них есть потенциальные проблемы с выделением формальдегида. Возможное решение — фенолформальдегидные смолы, так как они не выделяют формальдегид после отверждения. Эти смолы, однако, более дорогие, но предварительные исследования показали, что их можно использовать в гораздо меньших количествах и обеспечить такое же время обработки, что и смола мочевины.

Продолжится развитие производственных технологий, включая станки для обработки панелей и режущие инструменты. В конечном итоге будет разработано прессовое оборудование, которое устранит преждевременное схватывание и уменьшит изменение толщины отдельных панелей. МДФ и другие изделия из древесины станут еще более однородными по характеристикам кромок и гладкости поверхности, а также будут иметь лучшие физические свойства и стабильность толщины. Эти улучшения приведут к тому, что все больше производителей мебели и корпусов будут включать такие изделия в свои проекты.

Где узнать больше

Периодические издания

«Справочник покупателя и специалиста по ДСП и МДФ». Wood & Wood Products, , январь 1996 г., стр. 67-75.

Кениг, Карен. «Новый завод МДФ отличается высокими технологиями и качеством». Wood & Wood Products, апрель 1996 г., стр. 68-74.

«Древесина ласани — идеальная замена дереву». Economic Review, апрель 1996 г., стр. 48.

Маргосян, Рич. «Новые стандарты на ДСП и МДФ.» Wood & Wood Products, , январь 1994 г., стр. 90-92.

Другое

Институт древесно-стружечных плит / древесноволокнистых плит средней плотности. Http://www.pbmdf.com (9 июля 1997 г.).

— Laurel M. Sheppard

Преимущества и недостатки МДФ — древесноволокнистая плита

Древесноволокнистая плита средней плотности (МДФ) — продукт из искусственной древесины. Остатки древесины используются для изготовления плит МДФ. Производство мебели Достоинства и недостатки ДВП средней плотности рассматриваются ниже.

Преимущества древесноволокнистых плит средней плотности

Ниже приведены преимущества МДФ:

- МДФ имеет экономическую ценность для простых людей, поскольку он дешевле по стоимости и недороги. Таким образом, они доступны каждому.

- МДФ спасает деревья, так как это процесс вторичной переработки.

- Легко взять любой цвет, где дерево требует длительного хранения для окрашивания в разные цвета.

- МДФ не имеет узлов и изгибов, которые нарушают гладкость поверхности.

- МДФ устойчив к некоторым насекомым, так как для обработки МДФ используются некоторые химические вещества.

- Его можно красить или красить, придавая ему вид, как натуральное дерево. Таким образом, он может заменить деревянную мебель.

- На МДФ изобразить легче, чем на дереве.

- Чтобы МДФ выглядел как шпон натурального дерева, к нему можно легко прикрепить ламинаторы.

- Массивный, плотный, плоский, жесткий МДФ — хороший выбор вместо дерева.

- МДФ не имеет волокон, так как это не натуральный продукт, его легко резать, сверлить, не повреждая.

- Обладает отличными характеристиками механической обработки благодаря подходящей плотности.

Недостатки древесноволокнистой плиты средней плотности

К недостаткам МДФ можно отнести следующие:

- МДФ сравнительно слабее дерева. Мебель из МДФ недолговечна. Хотя МДФ дешевый, это, с другой стороны, потеря денег.

- МДФ может треснуть или расколоться под действием экстремальных нагрузок.

- МДФ впитывает воду быстрее, чем дерево. Таким образом, МДФ может набухнуть, и каждый должен осознавать необходимость использования МДФ.

- МДФ плохо забивается гвоздями и шурупами.Во время забивания вокруг него может появиться фракция. При завинчивании следует использовать направляющие отверстия.

- МДФ содержит летучие органические соединения, содержащие мочевину формальдегид, которые могут вызывать раздражение легких и глаз.

- Пыль, образующаяся при производстве МДФ, очень вредна для дыхания.

ключевые слова: Преимущества МДФ, Недостатки МДФ, Преимущества и недостатки ДВП средней плотности, Преимущества ДВП средней плотности, недостатки ДВП средней плотности, ДВП, преимущества МДФ, Недостатки МДФ

Сравнительное исследование морфологических характеристик среды пыль из ДВП с помощью ситового анализа и анализа изображений | Journal of Wood Science

Морфологические характеристики, определенные с помощью SA и SEM

SA показал, что подавляющее большинство (96%) частиц шлифовальной пыли МДФ имели размер менее 100 мкм (рис.2). Они относятся к вдыхаемым частицам, которые имеют тенденцию оставаться дольше и шире перемещаться в воздухе, что непригодно для жилых и рабочих сред [8, 28]. Примечательно, что 79,6% составляют частицы размером менее 40 мкм, которые способны проникать в верхние дыхательные пути и представлять опасность для здоровья человека [5, 29].

Рис. 2Массовое распределение шлифовальной пыли МДФ по размерам, определенное ситовым анализом (гистограмма: дифференциальное распределение по размерам, линия: совокупное распределение по размерам)

Размерная характеристика отличает шлифовальную пыль от древесной пыли, выделяемой во время других процессов обработки, такие как пиление, строгание и фрезерование.Между ними существует разница в размерах на порядки. СА сосновых опилок по Чалоупковой и др. показали, что только 11,93% частиц были меньше 630 мкм [22]. Аналогичное исследование древесных опилок, проведенное Benthien et al. также указали на долю 20% в том же диапазоне [25]. Как упоминалось выше, меньший размер означает меньшую текучесть из-за увеличения силы сцепления между частицами. Для пищевых частиц влияние силы сцепления может быть значительным даже при размере частиц до 200 мкм [15, 30].Гранулометрический состав шлифовальной пыли МДФ явно указывает на еще более низкую сыпучесть.

Частицы, оставшиеся на каждом сите, наблюдали с помощью SEM. Волокнистые частицы были обнаружены в образце, удерживаемом на сите с размером ячеек 40 мкм (рис. 3а). Большинство из них было около 1 мм в длину и от 10 до 20 мкм в ширину, что примерно соответствует размеру типичных древесных волокон [31]. В образце, падающем на сито 40 мкм, не было волокнистых частиц, хотя были обнаружены некоторые удлиненные частицы (рис. 3b). Эти частицы, а также частицы с еще меньшей длиной, представляли собой фрагменты волокон неправильной формы, образовавшиеся в результате разрушения волокон между стенками под действием шлифовальных сил, которые трудно было отнести к определенной категории формы.Однако также существовали некоторые частицы с относительно правильной формой, такой как форма кристалла или кирпича, как показано на рис. 4. Они заметно отличались от древесных частиц по форме и текстуре поверхности. Это указывало на присутствие в шлифовальной пыли МДФ других компонентов, кроме древесины, которые должны происходить из химических компонентов в панели МДФ, таких как УФ-смола или комбинация древесных волокон и химических добавок. В небольших количествах, как они представлены, физико-химические свойства шлифовальной пыли МДФ могут быть значительно изменены, что окажет воздействие на окружающую среду.Например, при сжигании и пиролизе UF-содержащих древесных отходов могут выделяться вредные для окружающей среды газы, что приводит к ограничению их использования энергии [32].

Рис. 3СЭМ-изображения шлифовальной пыли МДФ. a Пыль, остающаяся на сите 40 мкм, b пыль, проходящая через сито 40 мкм

Рис. 4Недревесные компоненты в образце шлифовальной пыли МДФ. a Кристаллическая частица; b частица в форме кирпича

Морфологические характеристики, определенные анализом планшетного сканирующего изображения

IA предоставил очень подробные статистические результаты по морфологии частиц.Согласно таблице 1, средний размер (значение 50-го процентиля) шлифовальной пыли МДФ составлял 12,90 мкм, а среднее значение было немного выше (17,28 мкм), что могло быть связано с наличием относительно крупных частиц размером более до 192,70 мкм. RS размера частиц составлял 2,20, что шире, чем у некоторых других биологических частиц [33], что указывает на неоднородность размера шлифовальной пыли МДФ.

Таблица 1 Распределение шлифовальной пыли МДФ по размерам и форме, определенное анализом изображения при сканировании с помощью планшетного сканераСубмикрометровые частицы размером до 0.Также были обнаружены 66 мкм, что свидетельствует о наличии ультрамелких частиц в шлифовальной пыли МДФ. Аналогичным образом, частицы размером менее 0,1 мкм были обнаружены при шлифовании панелей МДФ наждачной бумагой P240 согласно Welling et al. [7]. В общем, субмикрометр — это область дыма и дыма, а при механической обработке твердых материалов редко образуются частицы размером менее 1 мкм, что можно отнести к летучим соединениям в смоле МДФ [7]. Таким образом, можно предположить, что наличие смолы в МДФ не только влияет на физико-химические свойства шлифовальной пыли МДФ, но также расширяет нижний предел размера частиц.

PSD, полученный IA, также показал преобладание вдыхаемых частиц в шлифовальной пыли МДФ с 99,6% частиц образца размером менее 100 мкм (рис. 5). Более того, из всех частиц около одной трети была меньше 10 мкм и называлась PM 10 и могла проникать в нижнюю часть дыхательных путей человека. Также было обнаружено небольшое количество (1,5%) размером менее 2,5 мкм, названное PM 2,5 , которое представляет собой мелкие вдыхаемые частицы, представляющие наибольший риск для здоровья человека [29].

Рис. 5Массово-взвешенное распределение шлифовальной пыли МДФ по размерам, определенное анализом планшетного сканирующего изображения (гистограмма: дифференциальное распределение по размерам, линия: совокупное распределение по размерам)

Анализ формы показал, что образцы шлифовальной пыли МДФ имели довольно неплохую низкое соотношение сторон в целом, и среднее значение AR составляло 0,32, что почти совпадает со средним значением 0,31 (таблица 1), что указывает на то, что ширина по меньшей мере 50% частиц сопоставима с длиной.Это совпало с визуальным наблюдением изображений SEM (рис. 3b). Но также существовали удлиненные или волокнистые частицы. Около 10% частиц имели отношение длины к ширине больше 2, и существовали частицы с AR до 0,86, представляющие древесные волокна, наблюдаемые на изображении SEM (рис. 3a), которые, вероятно, сцепляются друг с другом. и образуют механические мосты в процессах погрузочно-разгрузочных работ. Но, учитывая, что они составляли менее 2% от общего веса, их не следует рассматривать как основной механизм, влияющий на поведение шлифовальной пыли МДФ.