Двп ламинированное в категории «Строительство»

Копилка из ламинированного ДВП с прозрачной крышкой 23 см х 23 см х 9 см Цвет Белый

Доставка из г. Сумы

399 грн

Купить

Wood Man Laser

Копилка из ламинированного ДВП с прозрачной крышкой «Для ЗСУ» 23 см х 23 см х 9 см Цвет Белый

Доставка из г. Сумы

399 грн

Купить

Wood Man Laser

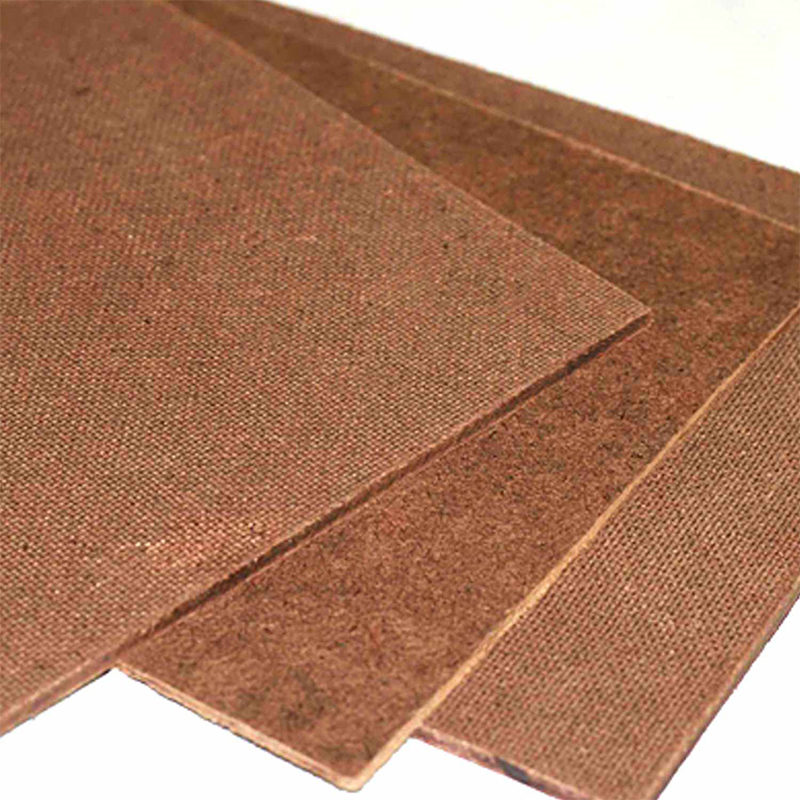

ДВП ламинированное Ольха 2500х2070х3 мм.

Доставка по Украине

850 грн

Купить

Компания «Строй-Трейд»

ДВП ламинированное Яблоня 2500х2070х3 мм.

Доставка по Украине

850 грн

Купить

Компания «Строй-Трейд»

ДВП ламинированное Бук 2500х2070х3мм.

Доставка по Украине

850 грн

Купить

Компания «Строй-Трейд»

ДВП ламинированное Венге 2500х2070х3 мм

Доставка по Украине

850 грн

Купить

Компания «Строй-Трейд»

ДВП ламинированное Клен 2500х2070х3 мм.

Доставка по Украине

850 грн

Купить

Компания «Строй-Трейд»

Кругла підложка з білого ламінованого ДВП (Ø 8 см)

На складе

Доставка по Украине

2. 50 грн

50 грн

Купить

Майстерня декору з дерева «Lioncorp»

Кругла підложка з білого ламінованого ДВП (Ø 9 см)

На складе

Доставка по Украине

2.95 грн

Купить

Майстерня декору з дерева «Lioncorp»

Кругла підложка з білого ламінованого ДВП (Ø 10 см)

На складе

Доставка по Украине

3.45 грн

Купить

Майстерня декору з дерева «Lioncorp»

Кругла підложка з білого ламінованого ДВП (Ø 12 см)

На складе

Доставка по Украине

4.60 грн

Купить

Майстерня декору з дерева «Lioncorp»

Кругла підложка з білого ламінованого ДВП (Ø 16 см)

На складе

Доставка по Украине

7.25 грн

Купить

Майстерня декору з дерева «Lioncorp»

Топпер на торт Любимому папе ламинированное ДВП 21 см

Доставка из г. Харьков

40 грн

Купить

Интернет-магазин «Apelsin plus»

Топпер на торт Самому лучшему мужу ламинированная ДВП 20 см

Доставка из г. Харьков

Харьков

40 грн

Купить

Интернет-магазин «Apelsin plus»

Топпер на торт С Днем Рождения 21 см ламинированная ДВП белая

Доставка из г. Харьков

40 грн

Купить

Интернет-магазин «Apelsin plus»

Смотрите также

Топпер для торта Девушка сидящая ламинированная ДВП белый 19 см

Доставка из г. Харьков

40 грн

Купить

Интернет-магазин «Apelsin plus»

5028 Збірна підставка під торт з ламінованого ДВП (d 30)

Доставка по Украине

75 грн

Купить

Фабрика Кондитера

Весільна монограма сімейний герб з білого ламінованого ХДФ / ДВП

Под заказ

Доставка по Украине

320 грн

Купить

Laser Decor Lviv

ДВП ламинированное Орех 2500х2070х3 мм.

Доставка по Украине

850 грн

Купить

Компания «Строй-Трейд»

Пасхальная корзина большая. Христос Воскрес. ДВП белый ламинированный

Доставка по Украине

140 грн

Купить

Сувенирная компания «Казаки Удачи»

Пасхальная корзина большая. Материал — ДВП белый ламинированный

Материал — ДВП белый ламинированный

Доставка по Украине

140 грн

Купить

Сувенирная компания «Казаки Удачи»

Пасхальная корзина большая. ХВ с церковью. Материал — ДВП белый ламинированный

Доставка по Украине

140 грн

Купить

Сувенирная компания «Казаки Удачи»

Пасхальная корзина большая. Кролик. Материал — ДВП белый ламинированный

Доставка по Украине

140 грн

Купить

Сувенирная компания «Казаки Удачи»

Пасхальное ведро на 7 яиц с ручкой. Материал — ДВП белый ламинированный

Доставка по Украине

120 грн

Купить

Сувенирная компания «Казаки Удачи»

Клей Найрит 40мл (Химик Плюс)

Доставка из г. Киев

по 24 грн

от 3 продавцов

24 грн

Купить

ToysKiev.com.ua

ДВП ламинированное белое 2850х2070х3 мм.

Доставка по Украине

850 грн

Купить

Компания «Строй-Трейд»

Кругла підложка з білого ламінованого ДВП (Ø 18 см)

На складе

Доставка по Украине

8. 80 грн

80 грн

Купить

Майстерня декору з дерева «Lioncorp»

ДВП ламинированное Беж 2500х2070х3 мм

Доставка по Украине

850 грн

Купить

Компания «Строй-Трейд»

Кругла підложка з білого ламінованого ДВП (Ø 20 см)

На складе

Доставка по Украине

10.50 грн

Купить

Майстерня декору з дерева «Lioncorp»

Ламіноване ДВП купити в Києві, ціни на ЛДВП

- 👉 Плитные материалы

- 👉 ДВП/ХДФ

- 👉 ДВП / ХДФ Ламінована

Сортировка: Название (А — Я)Название (Я — А)От дешёвыхОт дорогихРейтинг (начиная с высокого)Рейтинг (начиная с низкого)

На странице: 15255075100

Декор: Белый

Длина, мм: 2800

Поверхность: Ламинированная

Толщина, мм: 2,5

Ширина, мм: 1220

Размеры, мм: 2800х1220

Декор: Белый

Длина, мм: 2800

Поверхность: Ламинированная

Толщина, мм: 3

Ширина, мм: 1220

Размеры, мм: 2800х1220

Декор: Дуб молочный

Длина, мм: 2500

Поверхность: Ламинированная

Производитель: Kronospan

Толщина, мм: 3

Ширина, мм: 2070

Длина, мм: 2500

Поверхность: Ламинированная

Производитель: Kronospan

Толщина, мм: 3

Ширина, мм: 2070

Декор: Шампанское

Длина, мм: 2500

Поверхность: Ламинированная

Производитель: Kronospan

Толщина, мм: 3

Ширина, мм: 2070

Декор: Черный

Длина, мм: 2800

Поверхность: Ламинированная

Толщина, мм: 2,5

Ширина, мм: 1220

Размеры, мм: 2800х1220

Декор: Бук

Длина, мм: 2800

Поверхность: Ламинированная

Толщина, мм: 3

Ширина, мм: 2070

Размеры, мм: 2800х2070

Декор: Вишня

Длина, мм: 2800

Поверхность: Ламинированная

Толщина, мм: 3

Ширина, мм: 2070

Размеры, мм: 2800х2070

Декор: Дуб Венге Амари

Длина, мм: 2800

Поверхность: Ламинированная

Производитель: Kronospan

Толщина, мм: 3

Ширина, мм: 2070

Декор: Ольха

Длина, мм: 2800

Поверхность: Ламинированная

Производитель: Kronospan

Толщина, мм: 3

Ширина, мм: 2070

Декор: Орех

Длина, мм: 2800

Поверхность: Ламинированная

Толщина, мм: 3

Ширина, мм: 2070

Размеры, мм: 2800х2070

Декор: Шампанское

Длина, мм: 2800

Поверхность: Ламинированная

Производитель: Kronospan

Толщина, мм: 3

Ширина, мм: 2070

Декор: Белый

Длина, мм: 2500

Поверхность: Ламинированная

Производитель: Kronospan

Толщина, мм: 2,5

Ширина, мм: 2070

Декор: Белый

Длина, мм: 2500

Поверхность: Ламинированная

Производитель: Kronospan

Толщина, мм: 3

Ширина, мм: 2070

Декор: БелыйДлина, мм: 2800

Поверхность: Ламинированная

Производитель: Kronospan

Толщина, мм: 3

Ширина, мм: 2070

Показано с 1 по 15 из 16 (всего 2 страниц)

✅ Я хочу заказать двп / хдф ламінована, какая сумма минимального заказа?

У нас нет минимального заказа, Вы можете заказать двп / хдф ламінована на любую сумму.

✅ Где я могу раскроить (порезать) двп / хдф ламінована?

Мы распиливаем двп / хдф ламінована под нужные размеры. Также предлагаем кромкование — оклейку ПВХ кромкой торцевых частей плитных материалов.

✅ Как вы доставляете двп / хдф ламінована?

В пределах Киева и Киевской области мы можем доставить на собственном автомобиле. Также вы можете оформить доставку через Новую Почту или самостоятельно забрать материалы с нашего склада.

✅ Как у вас можно оформить заказ на порезку?

Вы можете воспользоваться конструктором заказов или сбросить на почту [email protected] в любом для вас удобном виде или приехать к нам в офис и специалист оформит вам заказ!

дерева | Свойства, производство, использование и факты

хвойные и лиственные породы умеренной зоны, выбранные для демонстрации вариантов

Просмотреть все материалы

- Ключевые специалисты:

- Франсуа Пино Ганс Ульрих Грубенманн Йоханнес Грубенманн

- Похожие темы:

- сосна береза тик дуб бук

Просмотреть весь связанный контент →

Сводка

Прочтите краткий обзор этой темы

древесина , основная укрепляющая и проводящая питательные вещества ткань деревьев и других растений, а также один из самых распространенных и универсальных природных материалов. Древесина, производимая многими ботаническими видами, включая голосеменные и покрытосеменные растения, доступна в различных цветах и узорах. Он прочен по отношению к своему весу, изолирует от тепла и электричества и обладает желательными акустическими свойствами. Кроме того, он придает ощущение «тепла», которым не обладают конкурирующие материалы, такие как металлы или камень, и относительно легко обрабатывается. В качестве материала дерево служит с тех пор, как на Земле появились люди. Сегодня, несмотря на технологический прогресс и конкуренцию со стороны металлов, пластмасс, цемента и других материалов, древесина сохраняет свое место в большинстве своих традиционных ролей, и ее эксплуатационные возможности расширяются за счет новых применений. В дополнение к хорошо известным продуктам, таким как пиломатериалы, мебель и фанера, древесина является сырьем для древесных плит, целлюлозы и бумаги и многих химических продуктов. Наконец, древесина по-прежнему является важным топливом во многих странах мира.

Древесина, производимая многими ботаническими видами, включая голосеменные и покрытосеменные растения, доступна в различных цветах и узорах. Он прочен по отношению к своему весу, изолирует от тепла и электричества и обладает желательными акустическими свойствами. Кроме того, он придает ощущение «тепла», которым не обладают конкурирующие материалы, такие как металлы или камень, и относительно легко обрабатывается. В качестве материала дерево служит с тех пор, как на Земле появились люди. Сегодня, несмотря на технологический прогресс и конкуренцию со стороны металлов, пластмасс, цемента и других материалов, древесина сохраняет свое место в большинстве своих традиционных ролей, и ее эксплуатационные возможности расширяются за счет новых применений. В дополнение к хорошо известным продуктам, таким как пиломатериалы, мебель и фанера, древесина является сырьем для древесных плит, целлюлозы и бумаги и многих химических продуктов. Наконец, древесина по-прежнему является важным топливом во многих странах мира.

С ботанической точки зрения древесина является частью системы, которая переносит воду и растворенные минералы от корней к остальным частям растения, хранит пищу, созданную в результате фотосинтеза, и обеспечивает механическую поддержку. Его производят примерно от 25 000 до 30 000 видов растений, включая травянистые, хотя только от 3 000 до 4 000 видов производят древесину, пригодную для использования в качестве материала. Древесные лесные деревья и другие древесные растения делятся на две категории: голосеменные и покрытосеменные. Голосеменные, или шишковидные деревья, дают хвойные породы, такие как сосна и ель, а покрытосеменные растения производят лиственные породы умеренной и тропической зон, такие как дуб, бук, тик и бальза. Следует отметить, что различие, подразумеваемое пунктом твердой древесины и мягкой древесины верно не во всех случаях. Некоторые лиственные породы, например бальза, мягче некоторых мягких пород, например тиса.

прозрачная древесина

Посмотреть все видео к этой статье Древесина является материалом, имеющим большое экономическое значение. Он встречается во всем мире, и его можно рационально использовать как возобновляемый ресурс, в отличие от угля, руды и нефти, которые постепенно истощаются. Благодаря заготовке в лесах, транспортировке, переработке в мастерских и промышленности, торговле и использованию древесина обеспечивает рабочие места и поддерживает экономическое развитие, а в некоторых странах — основные средства к существованию. Об этом свидетельствует сохраняющийся высокий спрос на древесину и изделия из дерева.

Он встречается во всем мире, и его можно рационально использовать как возобновляемый ресурс, в отличие от угля, руды и нефти, которые постепенно истощаются. Благодаря заготовке в лесах, транспортировке, переработке в мастерских и промышленности, торговле и использованию древесина обеспечивает рабочие места и поддерживает экономическое развитие, а в некоторых странах — основные средства к существованию. Об этом свидетельствует сохраняющийся высокий спрос на древесину и изделия из дерева.

В весовом отношении расход древесины намного превышает расход других материалов. Более половины производимого круглого леса (бревен) потребляется в качестве топлива, главным образом в менее развитых странах. Производство бумаги и картона показало самый быстрый рост среди изделий из дерева; ожидается, что эта тенденция сохранится, поскольку потребление на душу населения в менее развитых странах приближается к уровню потребления в развитых странах. Рост населения мира является движущей силой увеличения потребления древесины и, как следствие, вырубки лесов. Истощение многих лесов, особенно в тропиках, ставит под сомнение обеспечение достаточного запаса древесины для удовлетворения ожидаемых потребностей. Усилия, направленные на то, чтобы остановить сокращение лесного покрова Земли и повысить продуктивность существующих лесов, создание обширных программ лесовосстановления и создание плантаций быстрорастущих деревьев, переработка бумаги и улучшение использования древесины за счет исследований, могли бы облегчить проблему снабжения древесиной и помочь уменьшить экологические потери лесной промышленности.

Истощение многих лесов, особенно в тропиках, ставит под сомнение обеспечение достаточного запаса древесины для удовлетворения ожидаемых потребностей. Усилия, направленные на то, чтобы остановить сокращение лесного покрова Земли и повысить продуктивность существующих лесов, создание обширных программ лесовосстановления и создание плантаций быстрорастущих деревьев, переработка бумаги и улучшение использования древесины за счет исследований, могли бы облегчить проблему снабжения древесиной и помочь уменьшить экологические потери лесной промышленности.

Викторина «Британника»

Строительные блоки предметов повседневного обихода

Из чего сделаны сигары? К какому материалу относится стекло? Посмотрите, на что вы действительно способны, ответив на вопросы этого теста.

Влияние шероховатости поверхности, типа клея и вида шпона на прочность на отрыв ламинированной древесноволокнистой плиты средней плотности :: Биоресурсы

Курели, И., и Доганай, С. (2015). «Влияние шероховатости поверхности, типа клея и вида шпона на прочность на отрыв ламинированной древесноволокнистой плиты средней плотности», Биорез. 10(1), 1293-1303.

«Влияние шероховатости поверхности, типа клея и вида шпона на прочность на отрыв ламинированной древесноволокнистой плиты средней плотности», Биорез. 10(1), 1293-1303.Abstract

В этом исследовании изучалась прочность на отрыв различных ламинированных древесноволокнистых плит средней плотности (МДФ). Были изучены шероховатость поверхности МДФ, тип клея и тип шпона. В качестве клеев для шпона бука, сосны и дуба использовали поливинилацетат (ПВА), карбамидоформальдегид (КФ) и глютен. Всего было испытано 216 экспериментальных образцов по принципам, указанным в ТУ 5339.(1987) стандарт. Согласно статистическому анализу данных, полученных в результате испытаний, шероховатость поверхности, вид шпона и тип клея повлияли на прочность ламинированного МДФ на отрыв. Наивысшая прочность на отрыв (2,88 Н/мм2) была достигнута при использовании нешлифованной МДФ с абразивом зернистостью 120, ламинированной клеем ПВА и сосновым шпоном. Наименьшая прочность на отрыв (1,60 Н/мм2) была получена с нешлифованным МДФ, ламинированным клеем ПВА и дубовым шпоном.

Скачать PDF

Полный артикул

Влияние шероховатости поверхности, типа клея и вида шпона на прочность на отрыв ламинированной древесноволокнистой плиты средней плотности

Ихсан Курели a, * и Сефер Доганай b

В этом исследовании изучалась прочность на отрыв различных ламинированных древесноволокнистых плит средней плотности (МДФ). Были изучены шероховатость поверхности МДФ, тип клея и тип шпона. В качестве клеев для шпона бука, сосны и дуба использовали поливинилацетат (ПВА), карбамидоформальдегид (КФ) и глютен. Всего было испытано 216 экспериментальных образцов по принципам, указанным в ТУ 5339.(1987) стандарт. Согласно статистическому анализу данных, полученных в результате испытаний, шероховатость поверхности, вид шпона и тип клея повлияли на прочность ламинированного МДФ на отрыв. Наивысшая прочность на отрыв (2,88 Н/мм 2 ) была получена с нешлифованной плитой МДФ с абразивом зернистостью 120, ламинированной клеем ПВА и сосновым шпоном. Наименьшая прочность на отрыв (1,60 Н/мм 2 ) была получена с нешлифованным МДФ, ламинированным клеем ПВА, и шпоном дуба.

Наименьшая прочность на отрыв (1,60 Н/мм 2 ) была получена с нешлифованным МДФ, ламинированным клеем ПВА, и шпоном дуба.

Ключевые слова: прочность на отрыв; клей; Шероховатость поверхности; Шлифовка; Шпон; Древесноволокнистая плита средней плотности (МДФ)

Контактная информация: а: Кафедра промышленной инженерии изделий из дерева, Технологический факультет, Университет Гази, Бесевлер/Анкара/Турция; b: Кафедра мебели и отделки, Факультет технического образования, Университет Гази, Бесевлер/Анкара/Турция;

* Автор, ответственный за переписку: [email protected]

ВВЕДЕНИЕ

Основными характеристиками поверхности, получаемыми в результате процессов ламинирования и нанесения покрытия, являются устойчивость к царапинам, истиранию, воздействию влаги, тепла и некоторых бытовых химикатов. ДВП – самый распространенный материал для подложки. К материалам для ламинирования относятся древесный шпон, декоративные ламинаты и бумага, пропитанная модифицированными и немодифицированными смолами. В качестве покрывных материалов используются лаки и политуры. Улучшение поверхности и качество ламинирования и покрытия зависят от материала подложки, материала ламинирования/покрытия, а также от систем ламинирования/покрытия, принятых для процессов (переменные, относящиеся к склеиванию, прессованию и покрытию) (ЮНИДО 19).81).

В качестве покрывных материалов используются лаки и политуры. Улучшение поверхности и качество ламинирования и покрытия зависят от материала подложки, материала ламинирования/покрытия, а также от систем ламинирования/покрытия, принятых для процессов (переменные, относящиеся к склеиванию, прессованию и покрытию) (ЮНИДО 19).81).

Адгезия чрезвычайно важна в процессах ламинирования и нанесения покрытий. Механизм адгезии можно разделить на три категории: механическая блокировка, физическая связь и химическая связь. Вместе эти механизмы ответственны за адгезию, и обычно один из них играет доминирующую роль. Механическая прочность блокировки зависит от площади поверхности. Увеличение площади поверхности увеличивает количество мест связывания для других механизмов адгезии. Физические связи включают водородные связи и связи Ван-дер-Ваальса, которые обычно относительно слабы. Химическая связь прочнее и включает металлические, ковалентные и ионные связи. Доступность физических и химических связей зависит от химического состава поверхности подложки и иногда в совокупности описывается как термодинамическая адгезия. Смачиваемость поверхности тесно связана с адгезией, так как лучшая смачиваемость обычно указывает на лучшую адгезию. Поскольку большинство методов модификации поверхности будут влиять как на шероховатость поверхности, так и на химический состав, разделение этих двух факторов важно для всестороннего понимания процесса адгезии (Кинлох 19).87; Римай и др. . 1995).

Смачиваемость поверхности тесно связана с адгезией, так как лучшая смачиваемость обычно указывает на лучшую адгезию. Поскольку большинство методов модификации поверхности будут влиять как на шероховатость поверхности, так и на химический состав, разделение этих двух факторов важно для всестороннего понимания процесса адгезии (Кинлох 19).87; Римай и др. . 1995).

Варусомбути и др. . (2010) исследовали характеристики поверхности и свойства покрытия панелей МДФ, изготовленных из необработанных волокон каучукового дерева и волокон, обработанных при трех различных температурах (120, 150 или 180 °C) в течение 15 или 30 минут, а затем ламинированных буком ( Fagus orientalis). л.) шпона толщиной 0,60 мм. Они указали, что существуют значительные различия между шероховатостью поверхности, контактным углом и прочностью клеевого соединения панелей после термической обработки. Шероховатость поверхности, смачиваемость и прочность адгезионного сцепления между поверхностью МДФ и шпоном уменьшались с увеличением температуры и времени термической обработки. Оздемир и др. (2009) изучали влияние полиуретановой отделки на прочность на отрыв серийно выпускаемых панелей из древесноволокнистых плит средней плотности (МДФ), а также влияние относительной влажности на шероховатость поверхности и прочность сцепления. Они отметили, что на шероховатость поверхности панелей МДФ отрицательно влияет увеличение относительной влажности, а прочность сцепления панелей снижается с увеличением уровня воздействия относительной влажности. Исследование, проведенное Эйрилмисом и Винанди (2009 г.), показало, что значения шероховатости поверхности серийно выпускаемых панелей из древесноволокнистых плит средней плотности (МДФ) снижаются по мере повышения температуры термообработки. Кроме того, по мере повышения температуры термообработки краевой угол увеличивается и, следовательно, снижается смачиваемость. Килич (2009 г.) исследовали влияние пропаривания древесины бука и сапели на адгезионную прочность лаков целлюлозных, полиуретановых и водоэмульсионных лаков.

Оздемир и др. (2009) изучали влияние полиуретановой отделки на прочность на отрыв серийно выпускаемых панелей из древесноволокнистых плит средней плотности (МДФ), а также влияние относительной влажности на шероховатость поверхности и прочность сцепления. Они отметили, что на шероховатость поверхности панелей МДФ отрицательно влияет увеличение относительной влажности, а прочность сцепления панелей снижается с увеличением уровня воздействия относительной влажности. Исследование, проведенное Эйрилмисом и Винанди (2009 г.), показало, что значения шероховатости поверхности серийно выпускаемых панелей из древесноволокнистых плит средней плотности (МДФ) снижаются по мере повышения температуры термообработки. Кроме того, по мере повышения температуры термообработки краевой угол увеличивается и, следовательно, снижается смачиваемость. Килич (2009 г.) исследовали влияние пропаривания древесины бука и сапели на адгезионную прочность лаков целлюлозных, полиуретановых и водоэмульсионных лаков. Он отметил, что древесина бука имеет более высокую адгезионную прочность, чем древесина сапеле. Пропаренная древесина имеет меньшую прочность, чем непропаренная древесина. Наибольшая адгезионная прочность была получена с полиуретановым лаком. Оздемир и Хизироглу (2009) изучили влияние шероховатости поверхности и породы дерева на прочность сцепления между деревом и двумя типами отделки. Они констатировали, что по мере увеличения влажности древесины показатели адгезионной прочности древесины, покрытой лаком и лаком, снижались. Показатели адгезионной прочности древесины, покрытой целлюлозным лаком, были значительно выше, чем у древесины, покрытой полиуретановым лаком. Характеристики поверхности (шероховатость поверхности и смачиваемость) и твердость сэндвич-панелей, изготовленных из древесноволокнистой плиты средней плотности и термически спрессованного шпона, были исследованы Буюксари (2013). Результаты показали, что значения шероховатости ламинированных панелей из прессованного шпона снижались по мере увеличения давления прессования и температуры.

Он отметил, что древесина бука имеет более высокую адгезионную прочность, чем древесина сапеле. Пропаренная древесина имеет меньшую прочность, чем непропаренная древесина. Наибольшая адгезионная прочность была получена с полиуретановым лаком. Оздемир и Хизироглу (2009) изучили влияние шероховатости поверхности и породы дерева на прочность сцепления между деревом и двумя типами отделки. Они констатировали, что по мере увеличения влажности древесины показатели адгезионной прочности древесины, покрытой лаком и лаком, снижались. Показатели адгезионной прочности древесины, покрытой целлюлозным лаком, были значительно выше, чем у древесины, покрытой полиуретановым лаком. Характеристики поверхности (шероховатость поверхности и смачиваемость) и твердость сэндвич-панелей, изготовленных из древесноволокнистой плиты средней плотности и термически спрессованного шпона, были исследованы Буюксари (2013). Результаты показали, что значения шероховатости ламинированных панелей из прессованного шпона снижались по мере увеличения давления прессования и температуры. Давление пресса не оказало существенного влияния на значения краевого угла смачивания панелей, в то время как температура существенно повлияла. Целью данного исследования было определить влияние шероховатости поверхности, вида шпона и типа клея на прочность на отрыв ламинированного МДФ.

Давление пресса не оказало существенного влияния на значения краевого угла смачивания панелей, в то время как температура существенно повлияла. Целью данного исследования было определить влияние шероховатости поверхности, вида шпона и типа клея на прочность на отрыв ламинированного МДФ.

ЭКСПЕРИМЕНТАЛЬНЫЙ

Материалы

Древесноволокнистая плита средней плотности (МДФ)

В этом исследовании, поскольку это один из наиболее часто используемых материалов для ламинирования, МДФ был выбран в качестве материала подложки. Он имел толщину 18 мм, размеры 183 см x 366 см и плотность 0,71 г/см 3 , изготовленный в соответствии со стандартной процедурой TS EN 622-5 (TS EN 622-5 2008).

Формальдегид мочевины

Клей на основе мочевины и формальдегида (УФ), используемый для ламинирования, был поставлен корпорацией «Полисан». В его состав входили карбамидная смола, формальдегид и хлорид аммония в качестве отвердителя. Его плотность составляла 1,24 г/см 3 при 20 °С, значение рН 8,1, вязкость 170 сП. Он имел содержание твердых веществ 55%, а содержание свободного формальдегида составляло 0,025%.

Его плотность составляла 1,24 г/см 3 при 20 °С, значение рН 8,1, вязкость 170 сП. Он имел содержание твердых веществ 55%, а содержание свободного формальдегида составляло 0,025%.

Поливинилацетат (ПВА)

В качестве клея на основе поливинилацетата (ПВА), используемого при ламинировании, использовался Kleibit 302.2, поставляемый Polisan Corporation. Его плотность составила 1,19г/см 3 при 20 °C, значении pH 3,0 и вязкости 120 сП.

Глютен

КлейGluten, используемый для ламинирования, был поставлен Iclek Corporation. Его плотность составляла 1,28 г/см 3 при 20 °C, значении pH 6,2 и вязкости 148 сП.

Виниры

В качестве ламинирующих материалов использовали шпон бука ( Quercus petraea L . ), дуба ( Fagus orientalis L.) и сосны ( Pinus sylvestris L.) толщиной 0,6 мм. Все они были получены из струга методом нарезки, указанным в TS 1250 (TS 1250 19). 86).

86).

Подготовка образцов для испытаний

При подготовке образцов соблюдались принципыASTM–D 1666–87 (1999). С этой целью было изготовлено 18 предварительных образцов размерами 18 мм х 400 мм х 500 мм ± 1 мм. Предварительные образцы выдерживали в камере климатизации при температуре 20±2 °С и относительной влажности 65±5%. Они получили влажность примерно 12±0,5% по TS 2471 (1976). Плотность МДФ определена как 0,71 г/см 9 .0066 3 согласно TS EN 323 (1999).

Девять из 18 предварительных образцов были отшлифованы шлифовальной машиной с зернистостью 120 на широколенточной шлифовальной машине для получения различных уровней шероховатости. Остальные предварительные образцы не шлифовали и использовали в качестве контрольных образцов. Скорость подачи при шлифовании составляла 12 м/мин, а скорость резания – 22 м/с; эти настройки оставались стабильными в течение всего процесса. Процесс шлифования производился в одном направлении подачи на обеих поверхностях каждого образца.

Принципы, указанные в ISO 4287 (1997), были соблюдены при измерении среднего значения шероховатости поверхности ( R a ) с помощью щупового профилометра TIME TR-200. Для доведения влажности до воздушно-сухого уровня (12 %) предварительные образцы повторно выдерживали в камере климатизации при температуре 20±2 o С и относительной влажности 65±5 %. Измерения проводились в пяти различных точках на двух противоположных поверхностях каждого образца. После доведения шага измерения до 2,5 мм и отсечки до трех измерительных чисел измерительную стрелку прибора помещали между двумя линиями с интервалом 20 мм. Измерения начинали после проверки того, что образец и оборудование были параллельны механизму. Результаты считывались с ЖК-экрана оборудования и записывались в Ra.

При 12 повторениях для каждой переменной было подготовлено в общей сложности 216 образцов для испытаний в факторном дизайне 2 x 3 x 3 x 12 (состояние поверхности x тип клея x тип облицовки x повторения) в соответствии с TS 5339 (1987) (таблица 1). ).

).

Таблица 1. Тестовые переменные и количество образцов

После измерения шероховатости поверхности 108 образцов на две поверхности 216 образцов клеевым валиком был нанесен клей с учетом рекомендаций по нанесению клеев. Прессование шпона на образцах МДФ осуществлялось при условиях, приведенных в табл. 2.

Таблица 2. Условия прессования виниров на образцах

*Определяется с учетом предложений производителей клеев

После ламинирования образцы снимали с пресса и выдерживали в течение трех недель в закрытом помещении с циркуляцией воздуха, но без солнечного света, для полного затвердевания клея.

Метод (тест на отрыв )

Испытательный прибор (рис. 1), который работает с пневматической системой для измерения прочности на отрыв ламинированного МДФ в соответствии с принципами, указанными в TS EN 2462 (1996) и ASTM D-4541 (2009 г.). Этот инструмент был разработан в рамках проекта, поддерживаемого Советом по научным и технологическим исследованиям Турции (TUBITAK) (Sonmez and Budakcı 2003).

Образцы для испытаний на отрыв размером 120 мм х 120 мм ± 1 мм были вырезаны из предварительных образцов размерами 500 мм х 400 мм ± 1 мм и сгруппированы с учетом переменных испытаний. Перед испытаниями на отрыв образцы акклиматизировались при температуре 20±2 °С и относительной влажности 65±5% по ТУ 2470 (1976) довести влажность до воздушно-сухого уровня (12%).

Затем на нижнюю поверхность испытательного цилиндра из нержавеющей стали диаметром 35,7 мм нанесли 160 г/м 2 эпоксидного клея. Испытательные цилиндры помещали в центр каждого образца с помощью удерживающих форм и сжимали с помощью прессов. Образцы выдерживали в этой форме в течение 24 часов. Во время этих процедур следили за тем, чтобы прилагаемое давление было перпендикулярно поверхностям образцов. Среднее давление составило 15 Н/мм 2 .

Через 24 часа образцы извлекали из форм. Вокруг цилиндра была прорезана канавка шириной 2 мм, спускающаяся к поверхности подложки МДФ с верхней поверхности образца, чтобы не вырвать образец во время испытаний на отрыв. Образцы, подготовленные для испытания на прочность при отрыве, помещали в пневматическую машину для испытаний на отрыв и прикладывали усилие отрыва, увеличивая его на 0,1 Н в минуту (рис. 1).

Образцы, подготовленные для испытания на прочность при отрыве, помещали в пневматическую машину для испытаний на отрыв и прикладывали усилие отрыва, увеличивая его на 0,1 Н в минуту (рис. 1).

Рис. 1. Прибор для испытания на отрыв и образцы, использованные в исследовании

Анализ данных

Целью данного исследования было определить влияние шероховатости поверхности, типа клея и вида шпона на прочность на отрыв ламинированного МДФ. Для анализа данных шероховатость поверхности, тип клея и вид шпона были взяты в качестве независимых переменных, а прочность на отрыв – в качестве зависимой переменной. Множественный дисперсионный анализ (MANOVA) использовался для определения того, оказывали ли независимые переменные одиночное или групповое влияние на зависимую переменную. Если эффект существовал, тест Дункана использовался для определения того, были ли значимы различия между уровнями независимых переменных.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Данные прочности на отрыв для ламинированного МДФ приведены в таблице 3. Результаты представлены для различной шероховатости поверхности, типов клея и видов шпона.

Результаты представлены для различной шероховатости поверхности, типов клея и видов шпона.

Множественный дисперсионный анализ (MANOVA) был использован для определения того, оказывали ли состояние поверхности, тип шпона и тип клея одиночное или групповое влияние на прочность на отрыв в соответствии с данными, приведенными в таблице 3. Поскольку все одиночные или групповые взаимодействия имели вероятность менее 0,05 (p<0,05), шероховатость поверхности, тип клея и вид шпона были эффективны для улучшения прочности ламинированного МДФ на отрыв. Это наблюдение справедливо для одиночных и групповых взаимодействий.

Были проведены тесты на однородность, чтобы определить, были ли существенными различия между значениями силы отрыва эффективных переменных. Группы однородности значений прочности на отрыв в зависимости от шероховатости поверхности, породы шпона и типа клея приведены в табл. 4.

Таблица 3. Статистические результаты прочности на отрыв МДФ

Таблица 4. Группы однородности для шероховатости поверхности, видов шпона и типа клея

Группы однородности для шероховатости поверхности, видов шпона и типа клея

Прочность на отрыв нешлифованной МДФ (2,394 Н/мм 2 ) была выше, чем у шлифованной МДФ (2,129 Н/мм 2 ). В зависимости от породы шпона наибольшую прочность на отрыв (2,415 Н/мм 2 ) имеет сосна, за ней следует бук и затем дуб (2,226 Н/мм 2 и 2,145 Н/мм 2 , соответственно). Когда учитывался тип клея, клей UF имел наилучшую прочность на отрыв. Разница между прочностью на отрыв (2,236 Н/мм 2 и 2,240 Н/мм 2 соответственно) ПВА и глютеновых клеев не имеет значения.

Увеличение площади поверхности в зависимости от уменьшения шероховатости, более глубокое проникновение клея в зависимости от уменьшения плотности и, следовательно, увеличения механической адгезии, а также создание прочного связующего слоя UF при химическом отверждении могли бы оказать влияние на вышеуказанные результаты.

Группы однородности прочности на отрыв, связанные с шероховатостью поверхности, породой шпона и типом клея, приведены в таблице 5.

Таблица 5. Группы гомогенности при двойном взаимодействии шероховатости поверхности и пород шпона

Согласно Таблице 5 самая высокая прочность на отрыв (2,583 Н/мм 2 ) была получена у нешлифованного МДФ, ламинированного сосновым шпоном. Хотя статистически значимой разницы в прочности на отрыв (2,231 Н/мм 2 и 2,221 Н/мм 2 ) шлифованной и нешлифованной МДФ, ламинированной буковым шпоном, не было выявлено, между прочностью на отрыв были обнаружены важные различия. Сильные стороны МДФ, ламинированного шпоном дуба и сосны.

Увеличение шероховатости привело к снижению прочности на отрыв, и все значения прочности на отрыв были ближе друг к другу. Уменьшение площади контактной поверхности в зависимости от увеличения шероховатости может быть эффективным по сравнению с этими результатами. Более высокая прочность на отрыв у образцов с сосновым шпоном может быть связана с более низкой плотностью. Увеличение содержания полостей в древесине обеспечивает более глубокое проникновение клея и увеличивает механическое сцепление

Группы однородности прочности на отрыв в зависимости от шероховатости поверхности и типа клея приведены в таблице 6.

Таблица 6. Группы гомогенности для двойного взаимодействия шероховатости поверхности и типа клея

Наибольшая прочность на отрыв (2,467 Н/мм 2 и 2,421 Н/мм 2 ) в зависимости от двойного взаимодействия шероховатости поверхности и типов клея была получена у нешлифованного МДФ, ламинированного ПВА и глютеновыми клеями. Те же клеи вызвали самую низкую прочность на отрыв (2,006 Н/мм 2 и 2,058 Н/мм 2 ) при ламинировании шлифованного МДФ. При ламинировании UF-клеем не имело значения, были ли поверхности МДФ отшлифованы или нет.

Увеличенная скорость затвердевания снижает адгезивное действие, зависящее от подвижности, из-за увеличения вязкости и сокращения времени для проявления действия. Уровни высоких температур всегда снижают скорость затвердевания химически отверждаемого клея (Marra 1992). При более низком уровне шероховатости тот факт, что УФ является химически отверждающимся клеем при более высоком уровне температуры и не может проникать глубже по сравнению с ПВА и глютеном, может эффективно снижать прочность на отрыв.

Группы однородности прочности на отрыв в зависимости от вида шпона и типа клея показаны в таблице 7.

Таблица 7. Группы гомогенности при двойном взаимодействии видов шпона и клея типа

Использование клея ПВА при ламинировании МДФ вызвало значительные различия в прочности на отрыв в зависимости от типа шпона. Клей ПВА может быть предпочтительным, особенно для приклеивания соснового шпона к ламинированию МДФ. Можно сделать вывод, что тип шпона не имеет значения при ламинировании глютеновыми и карбамидоформальдегидными клеями.

Самая высокая прочность на отрыв (2,671 Н/мм 2 ) в зависимости от двойного взаимодействия типов шпона и клея была получена у МДФ, ламинированного шпоном сосны и клеем ПВА, за которым следует МДФ, ламинированная шпоном бука и клеем УФ. а затем МДФ, ламинированный сосновым шпоном и УФ-клеем (2,336 Н/мм 2 и 2,325 Н/мм 2 соответственно). Ламинирование МДФ шпоном дуба и клеем ПВА привело к самой низкой прочности на отрыв (2,222 Н/мм 9 ). 0066 2 ). Меньшая плотность сосны и меньшая скорость затвердевания ПВА могут обеспечить более глубокое проникновение и более высокую прочность на отрыв. Прочность на отрыв образцов, ламинированных УФ-клеем, была выше, чем у образцов, ламинированных ПВА и глютеновыми клеями, за исключением образцов, ламинированных сосновым шпоном и ПВА-клеем. Этому результату могло способствовать отверждение UF в результате химической реакции и обеспечение более прочной связи по сравнению с другими клеями. Кроме того, при ранжировании значений прочности на отрыв образцов с УФ-клеем в зависимости от типа шпона содержание экстрактивных веществ могло быть эффективным. Общеизвестно, что более высокое содержание экстрактивных веществ неблагоприятно влияет на связующие свойства УФ-клея из-за кислотной природы (Marra 19).92).

0066 2 ). Меньшая плотность сосны и меньшая скорость затвердевания ПВА могут обеспечить более глубокое проникновение и более высокую прочность на отрыв. Прочность на отрыв образцов, ламинированных УФ-клеем, была выше, чем у образцов, ламинированных ПВА и глютеновыми клеями, за исключением образцов, ламинированных сосновым шпоном и ПВА-клеем. Этому результату могло способствовать отверждение UF в результате химической реакции и обеспечение более прочной связи по сравнению с другими клеями. Кроме того, при ранжировании значений прочности на отрыв образцов с УФ-клеем в зависимости от типа шпона содержание экстрактивных веществ могло быть эффективным. Общеизвестно, что более высокое содержание экстрактивных веществ неблагоприятно влияет на связующие свойства УФ-клея из-за кислотной природы (Marra 19).92).

Группы однородности прочности на отрыв в зависимости от трехстороннего взаимодействия шероховатости поверхности, вида шпона и типа клея приведены в таблице 8.

Таблица 8. Группы гомогенности для триадного взаимодействия шероховатости поверхности, вида шпона и типа клея

Группы гомогенности для триадного взаимодействия шероховатости поверхности, вида шпона и типа клея

Самая высокая прочность на отрыв (2,881 Н/мм 2 ) была получена у нешлифованного МДФ, ламинированного клеем ПВА и сосновым шпоном, а самая низкая прочность на отрыв (1,604 Н/мм 2 ) получен при ламинировании отшлифованного МДФ клеем ПВА и шпоном дуба. При ламинировании отшлифованного МДФ наилучший результат был получен при приклеивании шпона бука на МДФ с помощью УФ-клея.

При рассмотрении данных таблицы 8 в целом видно, что выделяются меньшая шероховатость, меньшая плотность и меньшая скорость затвердевания, поскольку значения прочности на отрыв нешлифованного МДФ, ламинированного сосновым шпоном с Адгезивы ПВА и глютена были выше, чем у других образцов, за исключением образцов, не подвергнутых пескоструйной обработке, и с клеем УФ. Кроме того, за некоторыми исключениями, прочность на отрыв образцов с УФ-клеем была выше, чем у других образцов. Как объяснялось ранее, увеличение площади поверхности зависело от уменьшения шероховатости. Более глубокое проникновение клея зависело от снижения плотности, что приводило к увеличению механической адгезии, скорости затвердевания клеев, экстрактивности виниров и созданию прочного связующего слоя УФ при химическом отверждении. Все эти факторы могли повлиять на результаты.

Как объяснялось ранее, увеличение площади поверхности зависело от уменьшения шероховатости. Более глубокое проникновение клея зависело от снижения плотности, что приводило к увеличению механической адгезии, скорости затвердевания клеев, экстрактивности виниров и созданию прочного связующего слоя УФ при химическом отверждении. Все эти факторы могли повлиять на результаты.

Было проведено экспериментальное исследование влияния шероховатости поверхности на предел прочности при растяжении перпендикулярно поверхности древесноволокнистой плиты средней плотности (МДФ), покрытой поливинилхлоридом (ПВХ) (Kilic et al . 2009). Результаты показали, что процесс шлифования уменьшил шероховатость поверхности МДФ. По мере уменьшения шероховатости поверхности МДФ прочность на растяжение перпендикулярно поверхности МДФ, облицованной шпоном, увеличивалась. Исследование, проведенное Kilic (2006), показало, что порода и направление разреза древесного шпона, а также типы клея влияют на прочность клеевого соединения панелей из древесноволокнистых плит средней плотности (МДФ) и ориентированно-стружечных плит (ОСП). Прочность на отрыв OSB, ламинированной карбамидоформальдегидным клеем и шпоном бука с радиальным разрезом, была самой высокой. Наименьшая прочность на отрыв была получена у МДФ, ламинированной каучуковым клеем и тангенциально разрезанным шпоном бука. Результаты этих исследований, касающихся шероховатости поверхности и типа клея, в целом согласуются с результатами настоящего исследования.

Прочность на отрыв OSB, ламинированной карбамидоформальдегидным клеем и шпоном бука с радиальным разрезом, была самой высокой. Наименьшая прочность на отрыв была получена у МДФ, ламинированной каучуковым клеем и тангенциально разрезанным шпоном бука. Результаты этих исследований, касающихся шероховатости поверхности и типа клея, в целом согласуются с результатами настоящего исследования.

Согласно этим выводам, подложку из МДФ не следует шлифовать шлифовальной машиной с зернистостью 120 перед ламинированием. Для ламинирования МДФ предпочтительным является клей ПВА с шпоном сосны, клей УФ с шпоном дуба и клей глютен с шпоном бука.

ВЫВОДЫ

- Наивысшая прочность на отрыв была получена у нешлифованной МДФ, ламинированной клеем ПВА и сосновым шпоном. Наименьшая прочность на отрыв была получена у отшлифованного МДФ, ламинированного клеем ПВА и шпоном дуба.

- Уменьшение шероховатости поверхности с 3,32 до 2,85 мкм снизило прочность ламинированного МДФ на отрыв на 11%.

- При ламинировании МДФ с использованием соснового шпона, который относится к хвойным породам, повышена прочность на отрыв. Использование шпона из бука и дуба, которые относятся к лиственным породам, имело более низкую прочность на отрыв по сравнению с шпоном из сосны, составляющую от 8 до 10%.

- В зависимости от типа клея, используемого при ламинировании, самая высокая прочность на отрыв была достигнута при использовании УФ-клея. Разница между прочностью на отрыв МДФ, ламинированного ПВА и глютеновыми клеями, незначительна.

ССЫЛКИ

ASTM–D 1666–87 (2004). «Стандартные методы испытаний для проведения механических испытаний древесины и древесных материалов», ASTM International , West Conshohocken, PA.

ASTM D4541-09E1 (2009 г.). «Стандартный метод испытания прочности покрытий на отрыв с использованием портативных тестеров адгезии», ASTM International , West Conshohocken, PA.

Айрилмис, Н. , и Винанди, Дж. Э. (2009). «Влияние посттермической обработки на характеристики поверхности и характеристики адгезионного соединения древесноволокнистых плит средней плотности», Материалы и производственные процессы 24(5), 594–599, DOI: 10.1080/10426910

, и Винанди, Дж. Э. (2009). «Влияние посттермической обработки на характеристики поверхности и характеристики адгезионного соединения древесноволокнистых плит средней плотности», Материалы и производственные процессы 24(5), 594–599, DOI: 10.1080/10426910

Буюксари, У. (2013 г.). «Поверхностные характеристики и твердость панелей МДФ, ламинированных термопрессованным шпоном», Composites Part B: Engineering 44 (1), 675-678, DOI: 10.1016/j.compositesb.2012.01.087.

ISO 4287 (1997). «Геометрические характеристики продукта (GPS) — Текстура поверхности: Метод профиля — Термины, определения и параметры текстуры поверхности», Международная организация по стандартизации, 900:30 Женева, Швейцария.

Килич, И. (2006). «Определение прочности сцепления покрытий в некоторых древесных плитах», магистерская диссертация, Институт науки, Университет Гази, Анкара, Турция.

Килич, М. (2009). «Влияние пропаривания древесины бука ( Fagus orientalis L) и сапеле ( Entandrophragma cylindricum ) на адгезионную прочность лака», Journal of Applied Polymer Science 113(6), 3492-3497. DOI: 10.1002/прил.30180

DOI: 10.1002/прил.30180

Килич М., Бурдурлу Э., Аслан С. и Тюмердем О. (2009). «Влияние шероховатости поверхности на прочность при растяжении древесноволокнистых плит средней плотности (МДФ), покрытых поливинилхлоридом (ПВХ)», Materials & Design 30(10), 4580-4583, DOI: 10.1016/j.matdes.2009.03.029.

Кинлох, А. Дж. (1987). Адгезия и клеи, наука и технология , Chapman & Hall, Лондон.

Марра, А.А. (1992). Технология склеивания древесины: практические принципы, Ван Нонстранд Рейнхольд, Нью-Йорк, 454 стр.

Оздемир, Т., и Хизироглу, С. (2009). «Влияние шероховатости поверхности и породы на прочность сцепления между древесиной и отделкой», Forest Products Journal 59(6), 90-94, номер записи: 20093280786.

Оздемир, Т., Хизироглу, С., и Малкочоглу, А. (2009). «Влияние относительной влажности на качество поверхности и адгезионную прочность панелей из древесноволокнистых плит средней плотности (МДФ) с покрытием», Materials & Design 30(7), 2543-2550. DOI: 10.1016/j.matdes.2008.090,036.

DOI: 10.1016/j.matdes.2008.090,036.

Rimai, D.S., DeMejo, L.P., and Mittal, K.L. (1995). Основы адгезии и интерфейсов , VSP, Нидерланды.

Сонмез, А., и Будакчи, М. (2003). «Разработка и производство пневматического устройства для испытания на адгезию и экспериментальное исследование адгезии лаков для дерева», Совет по научным и технологическим исследованиям Турции (проект TUBITAK-TOGTAG № 1100012), Анкара, Турция.

ТС 1250. (1986). «Покрытия для древесно-стружечных плит», Турецкий институт стандартов, Анкара, Турция.

ТС 2470. (1976). «Методы и общие характеристики отбора образцов для физико-механических экспериментов с древесиной», Турецкий институт стандартов, Анкара, Турция.

ТС 2471. (1976). «Определение количества влаги для физико-механических экспериментов с древесиной», Турецкий институт стандартов, Анкара, Турция.

ТС 5339. (1987). «Определение прочности сцепления покрытий», Турецкий институт стандартов, Анкара, Турция.