Фенол-формальдегидные смолы — пластик бакелит | ПластЭксперт

Фенол-формальдегидные смолы

Предисловие

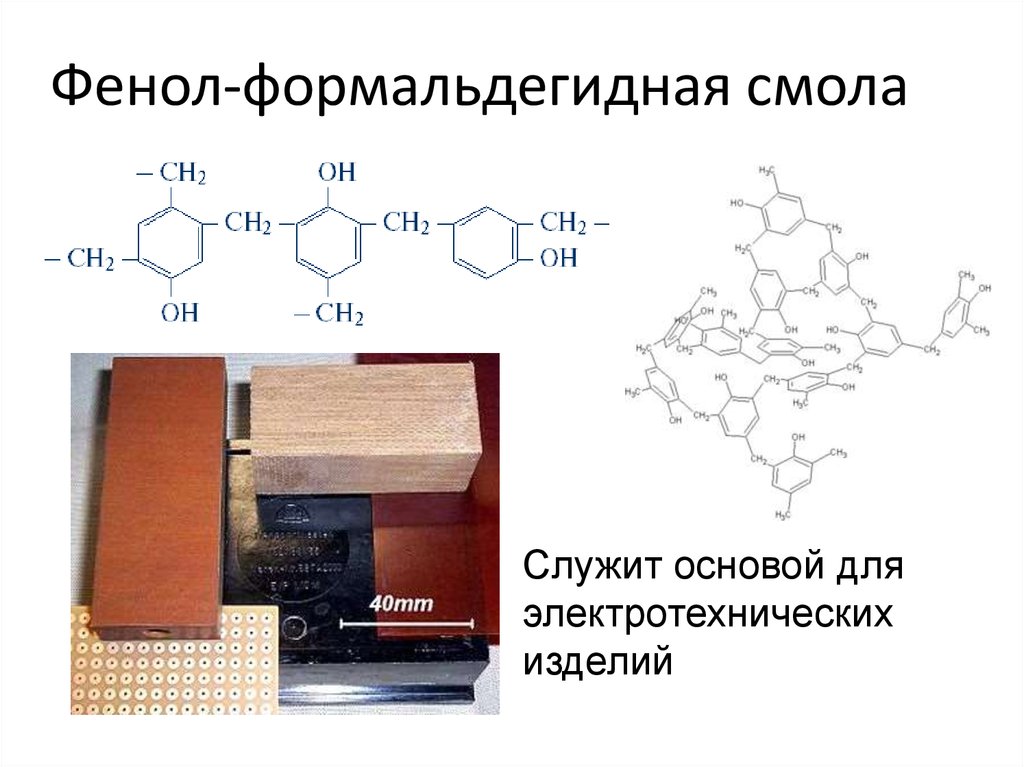

Фенол-формальдегидная смола производится промышленностью с 1912 г. под названием бакелит. Как и ко многим другим новинкам, к бакелиту вначале относились скептически, и ему было трудно конкурировать на рынке с давно известными материалами.

Положение быстро изменилось, когда обнаружили его ценные свойства — бакелит оказался отличным электроизоляционным материалом, обладающим в то же время высокой прочностью. Сегодня у себя дома мы уже едва ли увидим штепсельные розетки, вилки и электрические выключатели из фарфора. Их вытеснили изделия из реактопластов. Бакелит и родственные ему пластмассы заняли также почетное место в машиностроении, автомобилестроении и других отраслях промышленности.

Введение

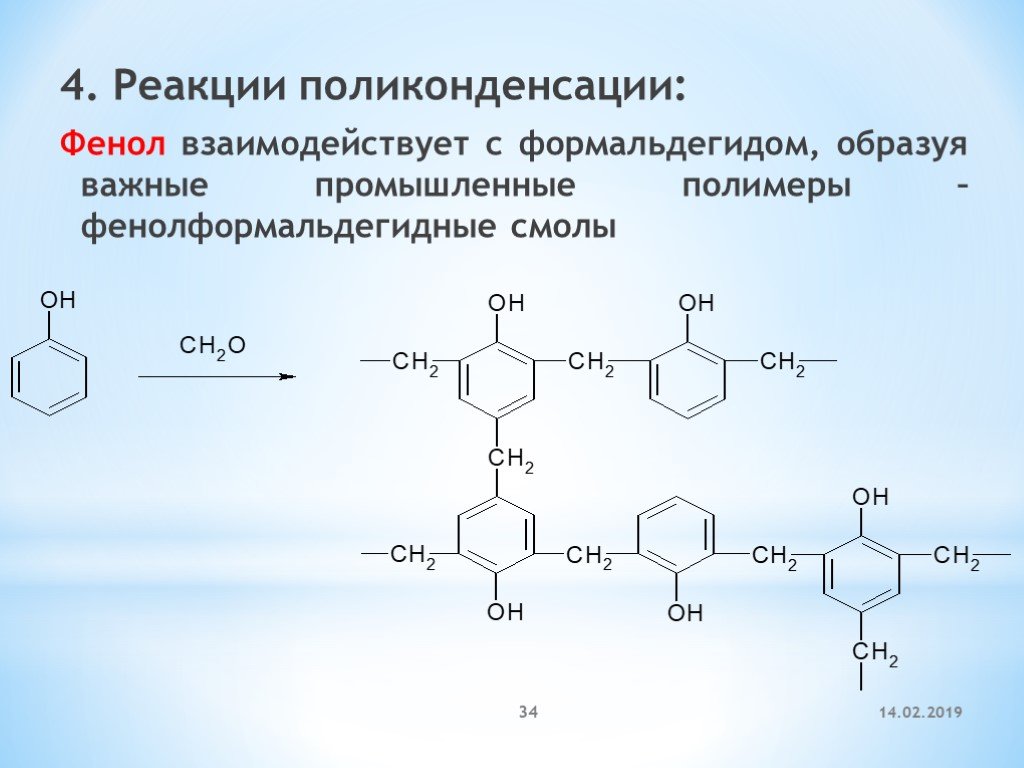

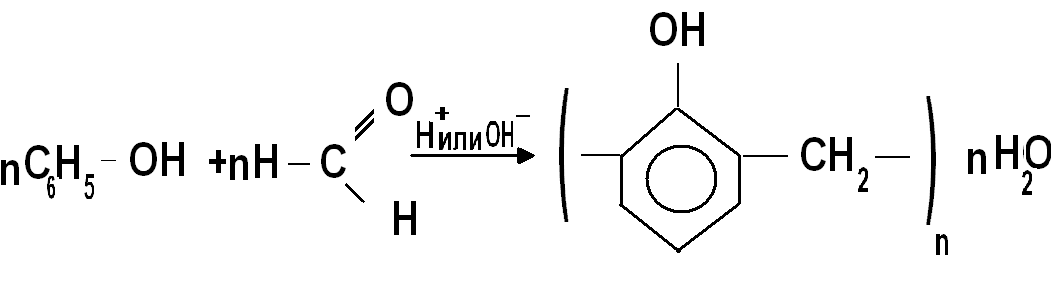

Синтез высокомолекулярных соединений представляет собой процесс соединения многих молекул индивидуальных химических веществ (мономеров) нормальными химическими связями в единую макромолекулу полимера.

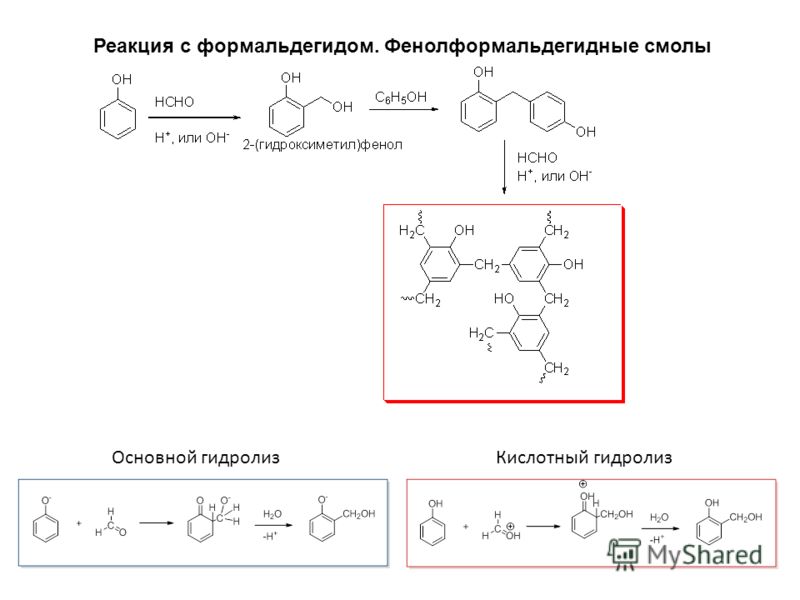

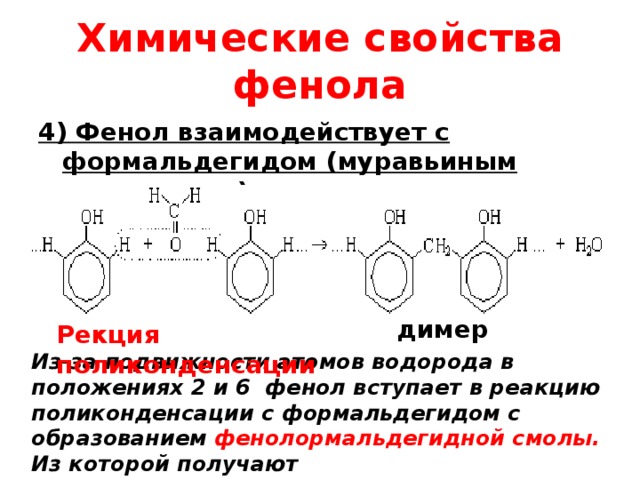

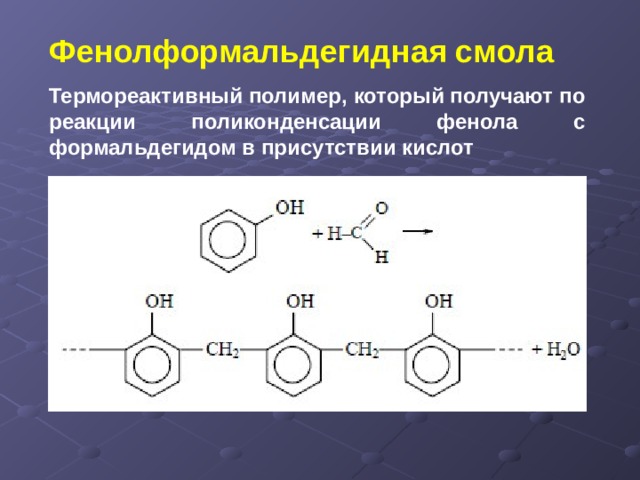

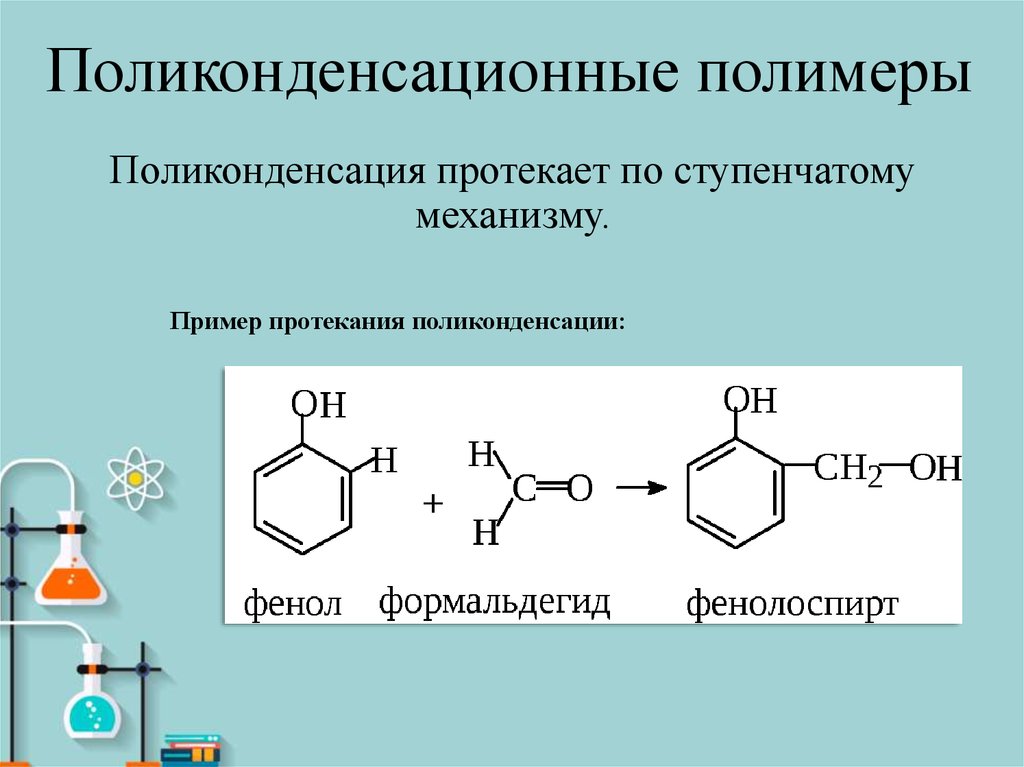

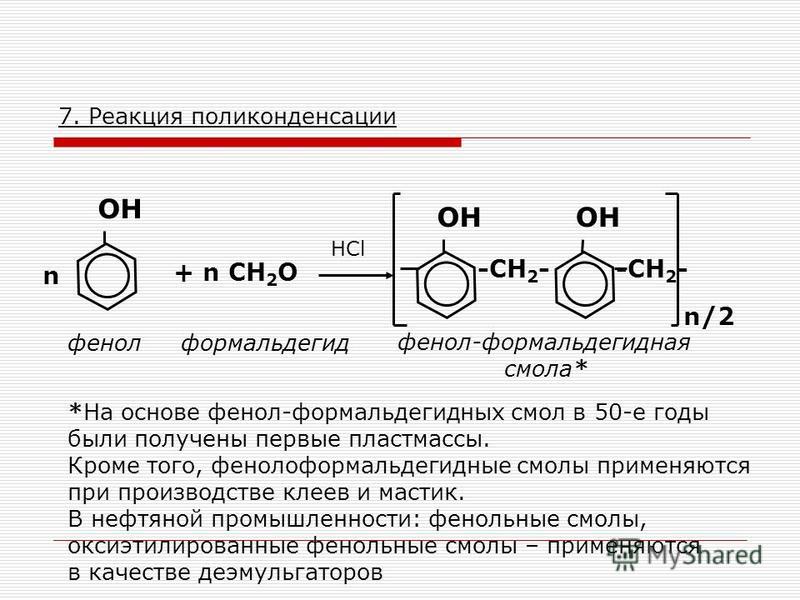

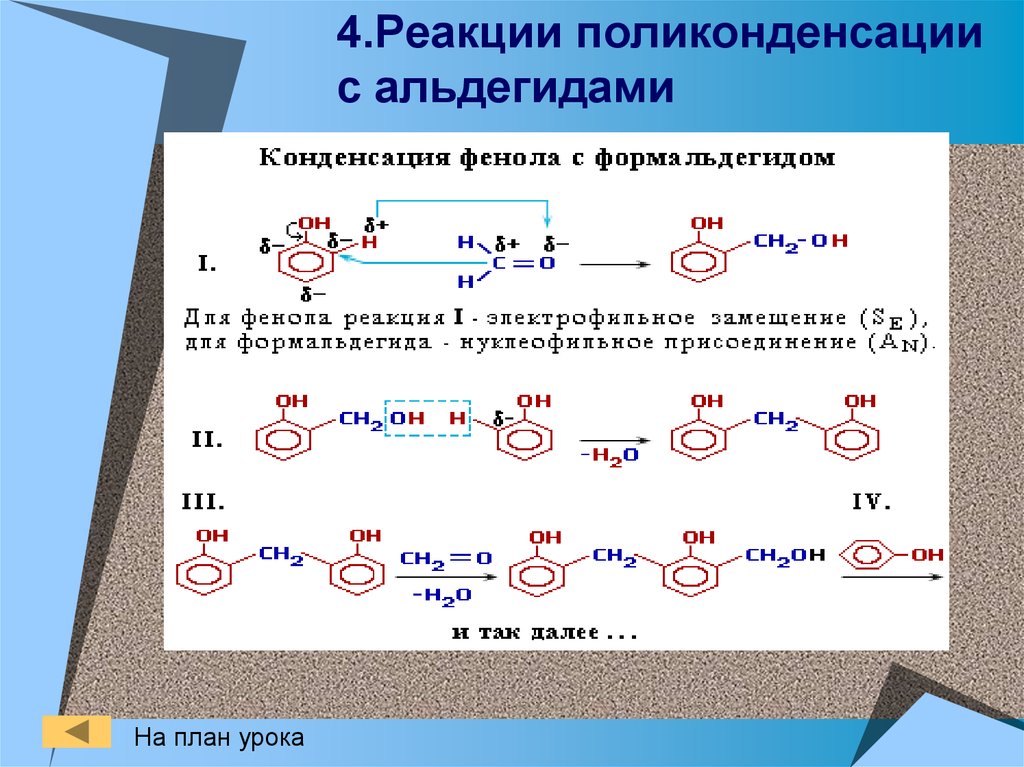

Реакция образования полимера, протекающая без выделения других химических соединений называется реакцией полимеризации. Превращение мономеров в полимеры, сопровождающейся выделением побочных продуктов носит название поликонденсации.

Высокомолекулярные органические соединения, на основе которых изготавливают большинство пластмасс, также называют смолами.

К группе поликонденсационных смол относят полиэфирные, получаемые путем конденсации многоосновных кислот с многоатомными спиртами, фенолформальдегидные и другие.

На основе феноло-формальдегидных смол изготовляют пластические массы, называемые фенопластами.

Все пластические массы по составу делят на простые и сложные. Простые пластмассы состоят в основном из связующего, иногда с добавлением небольшого количества вспомогательных веществ (краситель, смазка и др.).

Прессматериалы называют композиции на основе высокополимерных продуктов (искусственных смол, эфиров целлюлозы, битумов) из которых различными методами формирования (прямое прессование, литье) изготавливают разнообразные изделия.

Прессматериалы, содержащие смолы, которые отверждаются в процессе прессования изделий, называют термореактивными.

В результате отверждения связующего вещества изделие приобретает механическую прочность уже в прессформе при температуре прессования и теряет способность размягчаться при повторном нагревании: смола в отвержденом изделии неспособна плавится и растворятся. Такой процесс отверждения необратим.

К термореактивным относятся прессматериалы типа фенопластов, аминопластов содержащие главным образом поликонденсационные смолы.

Прессматериалы, называемые термопластичными или термопластами, содержат, связующие вещества не отверждающиеся в процессе прессования или литья изделий. В этом случае изделия приобретают механическую прочность только после некоторого охлаждения в прессформе.

Для изготовления фенопластов в качестве связующего применяют феноло-формальдегидные смолы, а также смолы, получаемые при частичной замене фенола другими веществами (анилин и др.) и частичной или полной замене формальдегида другими альдегидами (фурфурол и др).

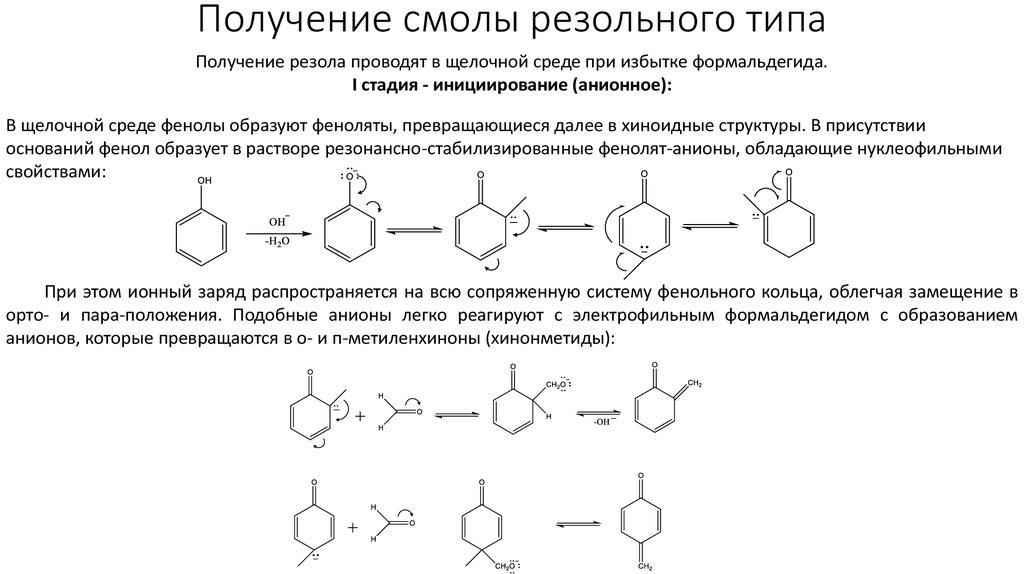

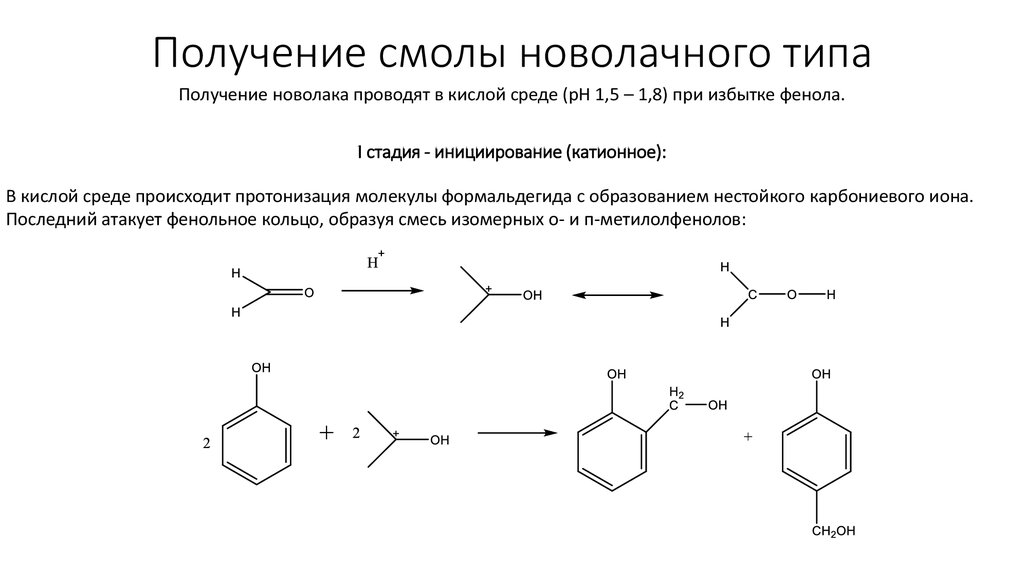

В зависимости от соотношения между фенолом и формальдегидом примененного катализатора (кислый, щелочной) и условий реакций смолообразования получаются смолы двух типов — новолачные и резольные.

Новолачные смолы сохраняют способность плавится и растворятся после многократного нагревания до температуры, принятой при прессовании изделий из фенопластов.

Резольные смолы при повышенной температуре, а при длительном хранении даже при обычной температуре переходят в неплавкое и нерастворимом состояние.

Быстрое отверждение новолачных смол происходит только в в присутствии специальных отверждающих средств главным образом уротропина (гексаметилентетрамин). Для отверждения резольных смол не требуется добавления отверждающих средств.

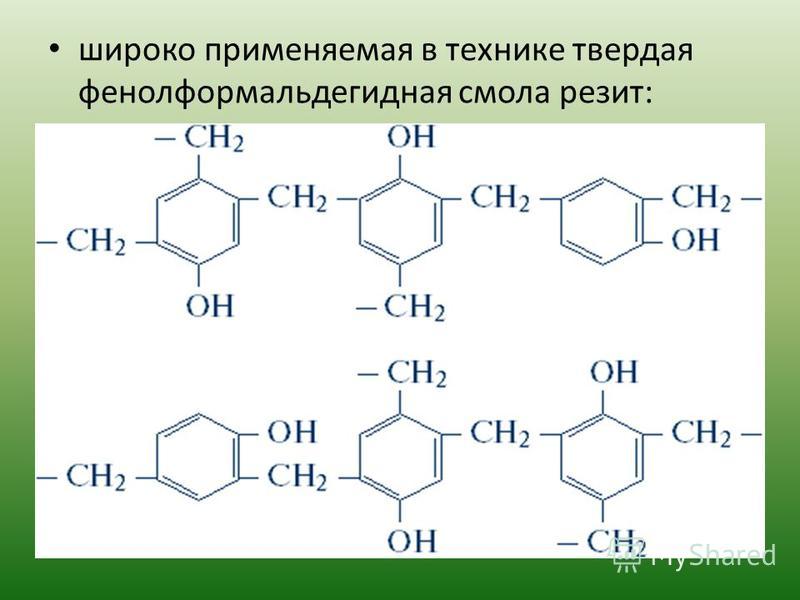

В процессе отверждения резольных смол различают три стадии. В стадии А (резол) смола сохраняет способность плавиться и растворяться. В стадии В (резитол) смола уже практически не плавится, но еще способна набухать в соответствующих растворителях. В стадии С резит (смола) неплавка и даже не набухает в растворителях.

Рецептуры прессматериалов и химизм процесса

Теоретические представления о механизме взаимодействия фенола с формальдегидом в присутствии катализаторов, о строении фенолоформальдегидных смол в процессах их отверждения недостаточно разработаны.

Основными компонентами общими для различных прессматериалов являются: смола, волокнистый наполнитель, отвердитель или ускоритель отверждении смолы, смазка, краситель и различные специальные добавки.

Смола является основой прессматерила, т.е. связующим веществом, которое при соответствующей температуре и давлении пропитывает и соединяет частицы остальных компонентов с образованием однородной массы.

Свойствами смолы определяются основные свойства прессматериала. Например, на основе феноло-формальдегидной смолы полученной в присутствии катализатора едкого натра, невозможно получить прессматериал, который после прессования обладал бы высокой водостойкостью или высокими электроизоляционными свойствами.

Поэтому для предания прессматериалу определенных специфических свойств прежде, всего нужно правильно выбрать смолу (исходные вещества, катализатор, режим смолообразования).

При этом полимер становится твердым, нерастворимым и неплавким. Этот продукт конечной стадии поликонденсации называют резитом.

При промышленной переработке смолу на стадии образования резола выливают в формы и в них отверждают. Отверждение нередко занимает несколько дней. Это необходимо для того, чтобы образующаяся при реакции вода испарялась медленно. Иначе смола получится непрозрачной и пузырчатой. Чтобы ускорить отверждение, можно довести поликонденсацию до образования резита, затем полученную смолу размолоть, поместить в формы под давлением 200-250 ат и подвергнуть отверждению при 160-170 50 0С.

Если мы будем проводить эту реакцию при рН выше 7,т.е.в щелочной среде, то она сильно замедлится на образовании резола.

Новолачные смолы

В производстве главным образом применяются феноло-формальдегидные смолы обоих типов : новолачные и резольные.

При изготовлении феноло-формальдегидных смол применяют синтетический фенол, а также фенолы, получаемые из каменноугольной смолы(фенольная и феноло-крезольная фракции, трикрезол, ксиленолы). Помимо перечисленных фенолов применяют их смеси, а также смеси фенола с анилином (феноло-анилино-формальдегидная смола). Формальдегид иногда частично или полностью заменяют фурфуролом.

Для получения новолачных смол конденсацию, как правило, проводят в присутствии кислотных катализаторов при избытке фенола.

Технологический процесс получения твердой новолачной смолы, состоит из стадий конденсации и сушки проводимых, как правило, в одном аппарате.

В смесь фенола с формальдегидом вводят такое количество кислого катализатора, чтобы величина рН реакционной смеси составляла 1,6-2,3.Смесь при постоянном перемешивании нагревают до кипения в течении 40-60 минут при атмосферном давлении (реже в вакууме) с включенным обратным холодильником.

В новолачные смолы часто добавляют смазывающие вещества (олеиновая кислота) и красители.

Феноло-формальдегидная новолачная смола в твердом состоянии имеет цвет от светло- до темно коричневого, удельный вес ее около 1,2 г/см 53 0.Такая смола способна многократно плавится и вновь затвердевать, хорошо растворяется в спирте и многих растворителях.

Температура плавления, вязкость и скорость отверждения новолачных смол изменяется с течением времени очень медленно. Поэтому такие смолы можно хранить в течении нескольких месяцев при любой температуре.

Резольные смолы

В отличие от новолачных смол разные марки резольных смол обладают несходными свойствами и имеют различное назначение. Часто одну марку резольной смолы не удается полноценно заменить другой.

Для получения резольных смол применяется такое же сырье, как и для новолачных (фенолы, смеси фенола с анилином, формальдегид). Катализатором служит щелочи и основания, едкий натр, гидрокись бария, аммиак, окись магния.

В производстве резольные смолы применяются в твердом и жидком состоянии. Резольная смола в жидком состоянии представляет собой смесь смолы с водой. Такие смеси, содержащие до 35 % воды, называются эмульсионными смолами. Частично обезвоженные эмульсионные смолы (с влажностью не больше 20 %) называют жидкими смолами.

Резольная смола в жидком состоянии представляет собой смесь смолы с водой. Такие смеси, содержащие до 35 % воды, называются эмульсионными смолами. Частично обезвоженные эмульсионные смолы (с влажностью не больше 20 %) называют жидкими смолами.

Вязкость эмульсионных смол колеблется в пределах 500-1800 сантипуаз, жидких смол — в пределах 500-1200 сантипуаз.

Твердые резольные смолы по внешнему виду мало отличаются от твердых новолачных смол. Технологический процесс получения твердых резольных смол во многом аналогичен получению новолачных смол. Конденсацию и сушку проводят в одном аппарате. Конденсация, как правило, происходит при температуре кипения реакционной смеси, в течении определенного времени, установленного для каждой марки смолы, сушку проводят при остаточном давлении не выше 200 мм.рт.ст. Процесс сушки контролируют, определяя скорость отверждения смолы на плитке.

Готовую смолу сливают из аппарата возможно быстрее и охлаждают в тонком слое во избежание ее отверждения.

Важнейшим показателем качества эмульсионных и жидких резольных смол является вязкость, которая резко уменьшается с ростом температуры.

Хранение резольных смол допускается лишь в течении короткого времени (2-3 дня после изготовления),так как при хранении сравнительно быстро возрастает вязкость эмульсионных и жидких смол, а также температура каплепадения и скорость отверждения твердых смол.

Важным показателем является хрупкость твердых резольных смол. Смолы температура каплепадения и скорость отверждения которых соответствует техническим условиям, иногда обладают недостаточной хрупкостью. Тогда они плохо поддаются измельчению, а в измельченном состоянии быстро слеживаются.

Резольные смолы измельчают на таком оборудовании, что и новолачные смолы. Так как измельченная резольная смола даже при хорошей хрупкости быстро слеживается, хранить ее в таком состоянии не следует.

Наиболее удобной тарой для внутризаводского транспортирования твердых резольных смол при раздельном расположении производства смолы являются мешки из толстой, пыленепроницаемой ткани (бельтинг), а для эмульсионных смол — стандартные металлические бочки.

Способы производства фенопластов и переработки их в изделие

Наполнителем для прессопорошков, типа фенопластов чаще всего служит древесная мука, значительно реже мелковолокнистый асбест. Из минеральных порошкообразных наполнителей применяют плавиковый шпат, пылевидный кварц.

Прессматериалы типа фенопластов изготавливают «сухими» и «мокрыми» методами. При «сухих» методах смола применяется в сухом виде, а при «мокрых» в виде спиртового лака (лаковый способ) или водной эмульсии (эмульсионный способ).

Переработка фенопластов в изделие производится различными способами. Самым старым и самым распространенным промышленным способом является прямое прессование (называемое также горячим или компрессионным прессованием) применим ко всем видам описываемых прессматериалов.

Способ литьевого прессования, нызываемого также трансферным или шприцгуссом, применяют только, для переработки пресспорошков, когда изделие должно включать сложную арматуру.

Способ непрерывного выдавливания применяется для изготовления различных профильных изделий из пресспорошков (трубки, стержни, уголки).

Свойства Фаолита

Фаолитом называется кислотостойкая, пластическая масса, получаемая на основе феноло-формальдегидной резольной смолы и кислотостойкого наполнителя асбеста, графита и кварцевого песка.

Термореактивная фенола-формальдегидная смола способна под влиянием нагревания переходить в твердое, неплавкое и нерастворимое состояние. В соответствие с этим и фаолитовая масса, в которой частички наполнителя связаны между собой вязкой растворимой смолой, при термообработке отверждается, становится неплавкой и нерастворимой.

Фаолит — один из ценнейших конструктивных материалов. Он зарекомендовал себя при эксплуатации в различных агрессивных средах в широком интервале температур. По коррозионной стойкости фаолит превосходит свинец.

Он зарекомендовал себя при эксплуатации в различных агрессивных средах в широком интервале температур. По коррозионной стойкости фаолит превосходит свинец.

Большое количество фаолита выпускается в виде полуфабриката неотвержденных листов из которых заводы-потребители изготавливают различные изделия и арматуру.

Фаолит нашел широкое применение во многих отраслях промышленности как конструктивный материал. В ряде случаев он заменяет цветные металлы, особенно свинец. Легкость фаолита (р=1.5-1.7 г/см 53 0),химическая стойкость к кислым агрессивным средам позволяет из него изготавливать стойкую аппаратуру весом в несколько раз меньше металлической.

Фаолит модно применять при более высокой температуре, чем многие другие кислотостойкие пластические массы.

Основное сырье для Фаолита и приготовление резольной смолы

Для производства фаолита применяют резольную смолу, которая представляет продукт конденсации фенола с формальдегидом в присутствии катализатора — аммиачной воды. Резольная смола в при нагревании способна переходить в неплавкое и нерастворимое состояние.

Резольная смола в при нагревании способна переходить в неплавкое и нерастворимое состояние.

Фенол в чистом виде — кристаллическое вещество со специфическим запахом. Температура кипения 182 0С и плотность при 15 0С составляет 1,066 г/см3.

Фенол хорошо растворяется в 30-40 % -ном водном растворе формальдегида (формалин), спирте, эфире, глицерине, бензоле.

Варка и сушка резольной смолы

Варка и сушка резольной смолы производится в варочно-сушильном аппарате. Аппарат снабжен мешалкой на 40-50 об/мин.В крышку аппарата вмонтированы смотровые стекла, штуцеры для измерения температуры, давления. Рабочее давление до 2 атмосфер.

Во время варки смолы протекает реакция конденсации — взаимодействие фенола с формальдегидом в присутствии катализатора аммиака. При этом образуется смола и водяной слой. При сушке в основном происходит удаление воды и компонентов не вступивших в реакцию. Процесс сушки в значительной степени определяет качество готовой смолы.

Процесс сушки в значительной степени определяет качество готовой смолы.

Сырье в котел загружается в таких количествах: фенол (100%-ный) — 100 вес.ч., формалин (37%-ный)-103,5 вес.ч., аммиачная вода (в пересчете на 100% — ный аммиак) — 0,5 вес.частей.

Переработка сухого фаолита в изделие может осуществлятся способом формирования, прессования. Вследствие того, что механическая обработка фаолита является трудоемкой работой, необходимо стремится к тому, чтобы изготовляемой фаолитовой детали придать определенную форму в неотвержденном состоянии.

Из сырого фаолита изготавливают :трубы, царги, цилиндрические сосуды, мешалки.

Из отвержденого фаолита изготавливают угольники, тройники, ванны.

Трубы и изделия из текстофаолита

Выпускаемый в настоящее время фаолит в ряде случаев не может быть использован ввиду не достаточной механической прочности. Армирование или текстолизация фаолита тканью дает возможность получить материал со значительно улучшенными механическими свойствами.

Армирование или текстолизация фаолита тканью дает возможность получить материал со значительно улучшенными механическими свойствами.

Фаолитовые трубы получают обычным способом. Неотвержденное фаолитовое изделие плотно обматывают полосками ткани, смазанные бакелитовым лаком. Если не требуется повторного наложения фаолита, то в таком виде и производят отверждение текстофаолита.

Таким образом получают трубы и царги различных диаметров из которых впоследствии монтируют аппараты или выхлопные трубы.

Прочее

Для лакировки деревянных изделий применяют самоотверждающиеся лаки, которые также изготавливают из феноло-формальдегидных смол.

Резольными фенолоформальдегидными смолами можно также склеить дерево с деревом или с металлом. Сцепление получается очень прочным, и этот способ склеивания в настоящее время находит все более широкое применение, особенно в авиационной промышленности.

В промышленности склеивание смолами на основе фенола применяется при изготовлении клееной фанеры и древесноволокнистых пластиков. Кроме того, такие смолы успешно используются для изготовления щеток и кистей, а в электротехнике ими отлично склеивают стекло с металлом в лампах накаливания, люминесцентных лампах и радиолампах.

цены, сдача анализов в Москве рядом с вами в лаборатории ДНКОМ

Под отравлением (интоксикацией) следует понимать структурные и функциональные изменения организма, вызванные внешними химическими факторами. Внешние химические факторы называют ядами.

Находясь в организме, ядовитые вещества под влиянием ферментов и других биологически активных веществ подвергаются химическим превращениям.

Находясь в организме, ядовитые вещества под влиянием ферментов и других биологически активных веществ подвергаются химическим превращениям (окислению, восстановлению, гидролизу и др. ) с образованием чаще всего безвредных соединений. В других случаях образуются промежуточные продукты, обладающие более выраженными токсическими свойствами (ацетальдегид, щавелевая кислота, формальдегид соответственно — при отравлении этиловым алкоголем, этиленгликолем, метиловым спиртом). Одним из путей превращения ядовитых веществ в организме является образование свободных радикалов, обладающих способностью повреждать внутриклеточные мембраны с последующей гибелью клеток. Как правило, некоторая часть яда выводится из организма в неизменённом виде.

) с образованием чаще всего безвредных соединений. В других случаях образуются промежуточные продукты, обладающие более выраженными токсическими свойствами (ацетальдегид, щавелевая кислота, формальдегид соответственно — при отравлении этиловым алкоголем, этиленгликолем, метиловым спиртом). Одним из путей превращения ядовитых веществ в организме является образование свободных радикалов, обладающих способностью повреждать внутриклеточные мембраны с последующей гибелью клеток. Как правило, некоторая часть яда выводится из организма в неизменённом виде.

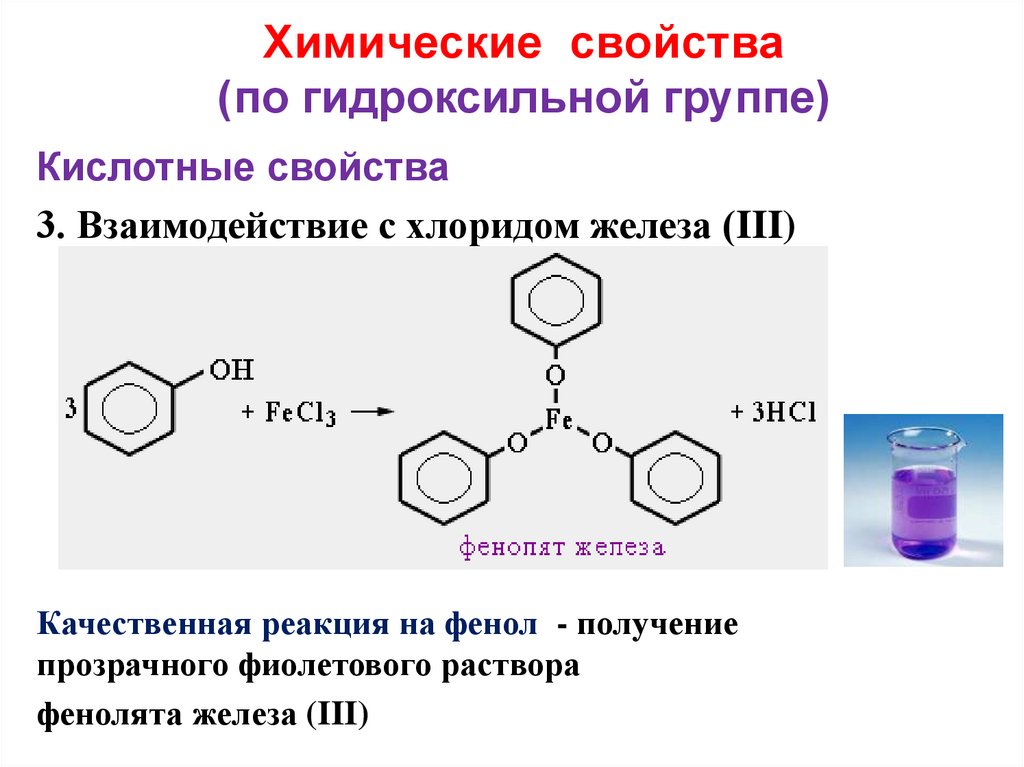

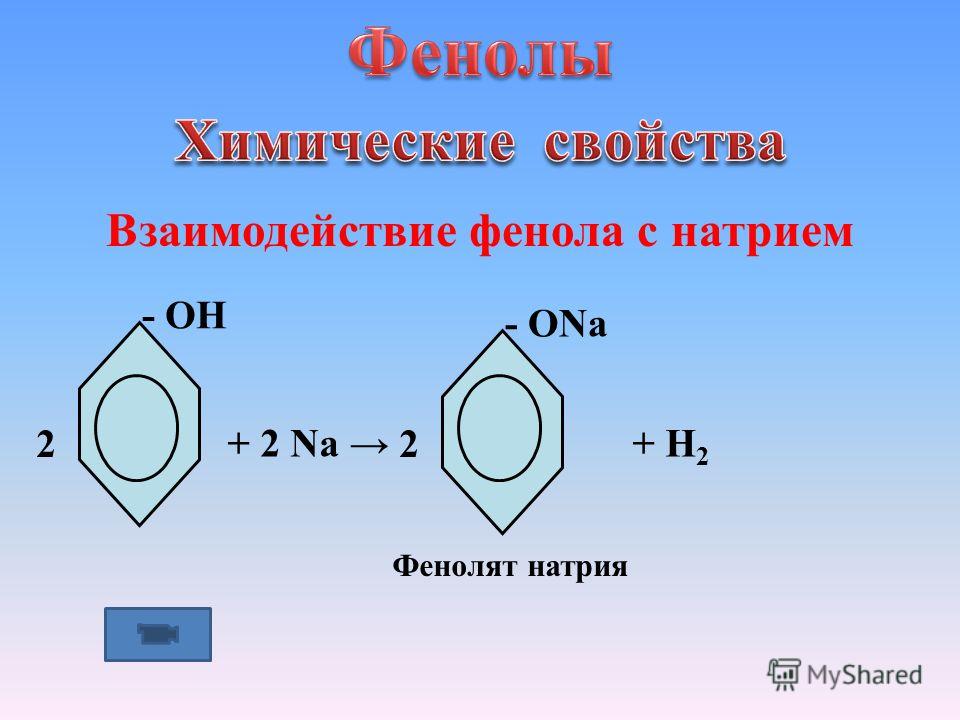

Фенолы

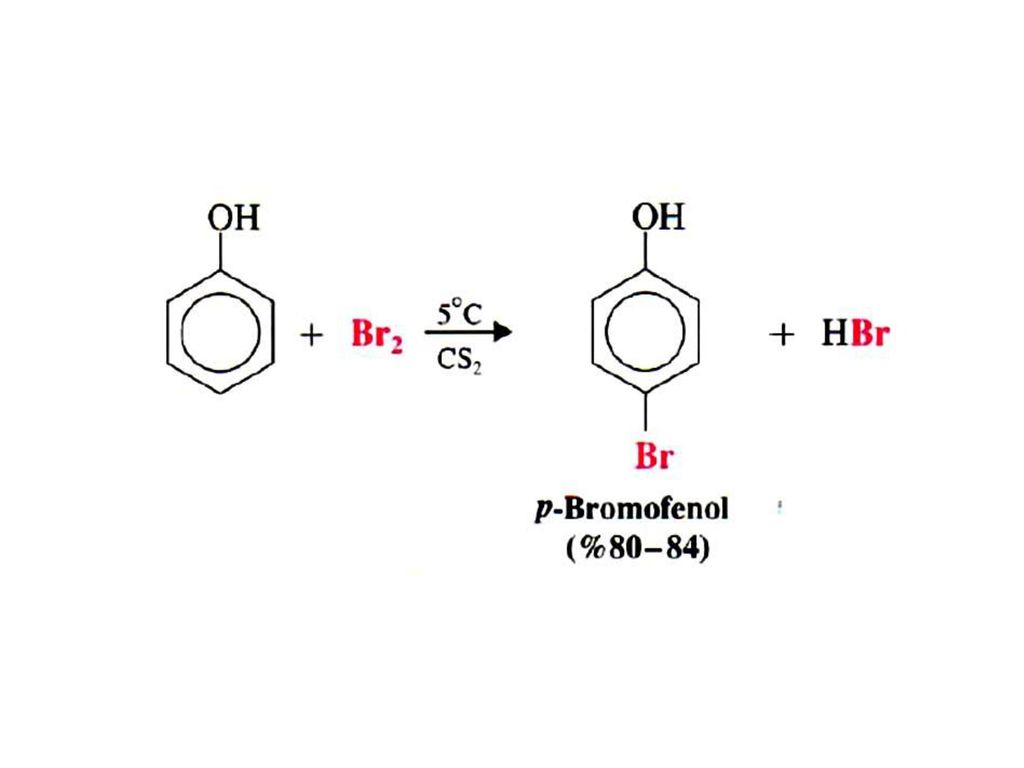

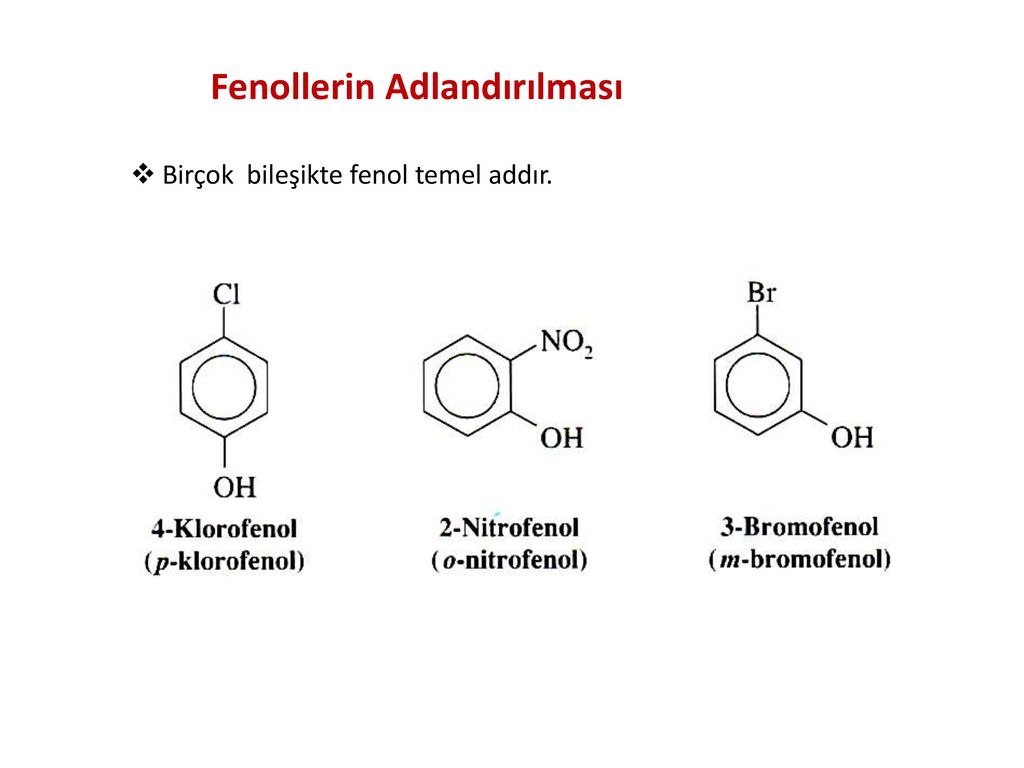

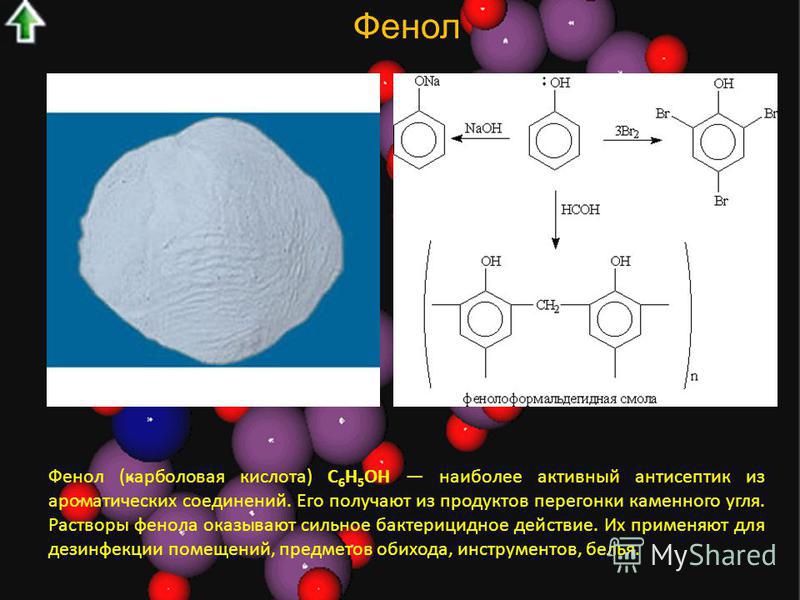

Фенолы — карболовая кислота, крезол, резорцин, гидрохинон. Бесцветные или окрашенные кристаллы либо аморфные вещества; часто имеют сильный характерный запах.

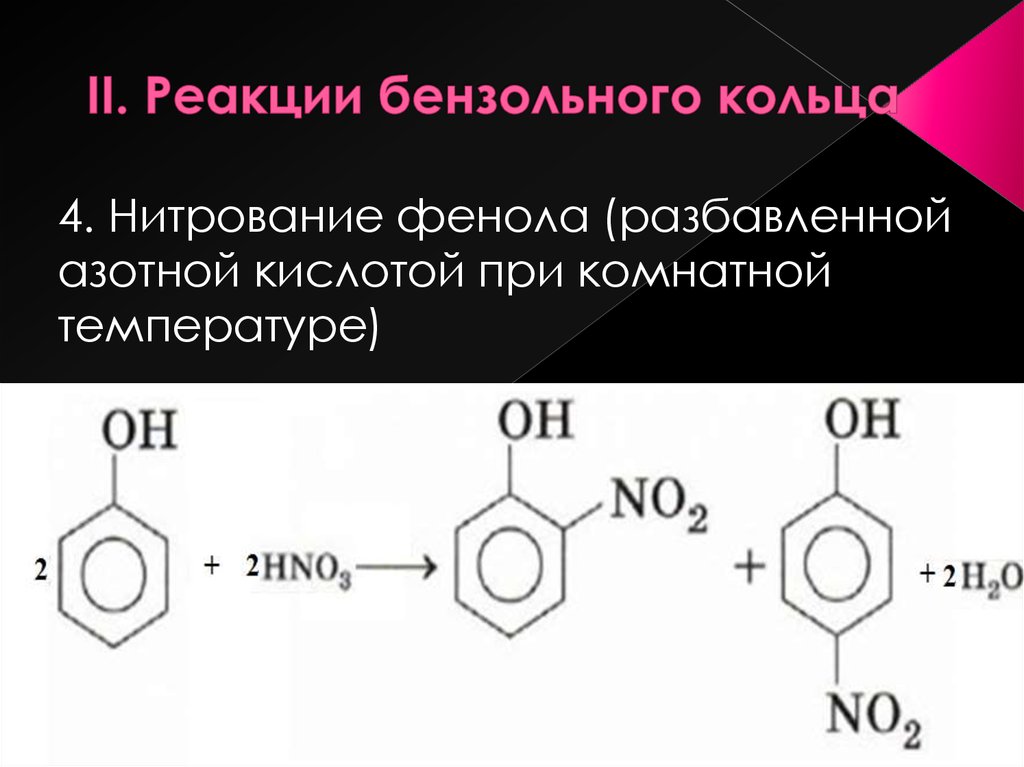

Оказывают местное прижигающее, психотропное (наркотическое), нейротоксическое (судорожное), нефротоксическое действие. Смертельная доза при приёме внутрь — 2 г. Возможны отравления парами фенолов при попадании через рот или на кожу. Всасывание быстрое. При приёме внутрь фенол быстро всасывается кровью, транспортируется и распределяется по всему организму. В печени фенол подвергается биотрансформации: 10% фенола окисляется до двухатомных фенолов (орто- и пара -соединений). При отравлении фенолом, у больного темно-зелёное окрашивание мочи объясняется присутствием в ней гидрохинона и хингидрона.

При приёме внутрь фенол быстро всасывается кровью, транспортируется и распределяется по всему организму. В печени фенол подвергается биотрансформации: 10% фенола окисляется до двухатомных фенолов (орто- и пара -соединений). При отравлении фенолом, у больного темно-зелёное окрашивание мочи объясняется присутствием в ней гидрохинона и хингидрона.

Фенол относится к группе печёночных ядов. Его гепатотоксическое действие проявляется в развитии токсической дистрофии печени. Выражается в увеличении размеров печени и появления боли в печени. Также появляется желтуха, бледность, головокружение, признаки геморрагического диатеза, повышение температуры тела, нарушение психической деятельности. Церебротоксическое действие фенола проявляется печёночной энцефалопатией. Тяжёлые формы отравления фенолом сопровождаются потерей сознания и печёночной комой. При попадании фенола в организм через рот наблюдаются боли в желудке, понос, иногда с кровью, рвота беловатыми, хлопьевидными массами, появляется запах фенола изо рта, моча приобретает оливковое окрашивание. На вскрытии: слизистые оболочки рта, пищевода и желудка покрыты молочного цвета пятнами, жесткими на ощупь. Отмечаются белковое и жировое перерождение паренхиматозных органов, мелкие кровоизлияния во внутренних органах и тканях мозга.

На вскрытии: слизистые оболочки рта, пищевода и желудка покрыты молочного цвета пятнами, жесткими на ощупь. Отмечаются белковое и жировое перерождение паренхиматозных органов, мелкие кровоизлияния во внутренних органах и тканях мозга.

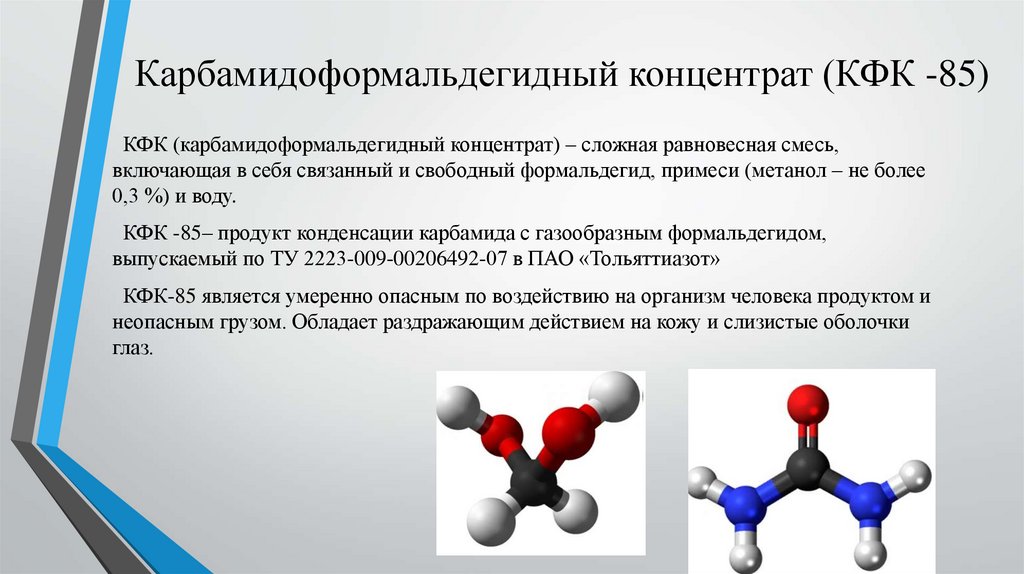

Формальдегид

Формальдегид представляет собой бесцветный газ с резким раздражающим запахом. Хорошо растворим в воде, спиртах и других полярных растворителях.

Формалин — водный раствор формальдегида (обычно 37–40 %), содержащий 6–15 % метанола (ингибитор полимеризации формальдегида). Представляет собой бесцветную жидкость с характерным острым запахом.

Формальдегид используют в органическом синтезе, в производстве синтетических смол и пластмасс, для синтеза многих лекарственных средств и красителей, для дубления кож, как дезинфицирующее, антисептическое и дезодорирующее средство.

При вдыхании воздуха, содержащего большое количество формальдегида, развиваются явления острого отравления со слезотечением, резким кашлем, чувством стеснения в груди. При приёме внутрь (в большинстве случаев ошибочном) в результате всасывания формальдегида наблюдается потеря сознания, судороги, угнетение нервных центров, раздражение почек.

При приёме внутрь (в большинстве случаев ошибочном) в результате всасывания формальдегида наблюдается потеря сознания, судороги, угнетение нервных центров, раздражение почек.

Подготовка

Кровь

Токсикологическое обследование не требует специальной подготовки. Рекомендуется взятие крови не ранее чем через 4 часа после последнего приёма пищи.

Перед диагностикой не рекомендуется подвергать себя стрессовым ситуациям, принимать спиртные напитки и курить.

Рацион и приём лекарственных препаратов не влияет на результат исследования.

Моча

Накануне сдачи анализа не рекомендуется употреблять в пищу овощи и фрукты, которые могут изменить цвет мочи (свёкла, морковь, клюква и т.п.), принимать диуретики.

Собирают утреннюю порцию мочи, выделенную сразу же после сна. Перед сбором мочи необходимо провести тщательный гигиенический туалет внешних половых органов. При первом утреннем мочеиспускании небольшое количество мочи (первые 1–2 сек) выпустить в унитаз, затем собрать всю порцию мочи в чистую ёмкость, не прерывая мочеиспускания. Мочу отлить в стерильный пластиковый контейнер с завинчивающейся крышкой приблизительно 50 мл. Во время сбора мочи желательно не касаться контейнером тела. Доставить контейнер с мочой в медицинский офис необходимо как можно скорее с момента взятия биоматериала.

Мочу отлить в стерильный пластиковый контейнер с завинчивающейся крышкой приблизительно 50 мл. Во время сбора мочи желательно не касаться контейнером тела. Доставить контейнер с мочой в медицинский офис необходимо как можно скорее с момента взятия биоматериала.

Женщинам не рекомендуется сдавать анализ мочи во время менструации.

Интерпретация результатов

Кровь, моча

Единицы измерения: мкг/мл.

Ответ выдаётся в количественном формате.

фенол_формальдегид_смола

Дополнительные рекомендуемые знания

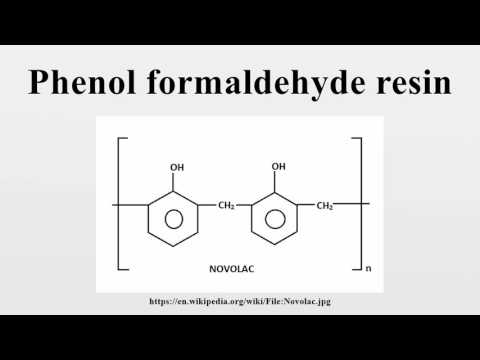

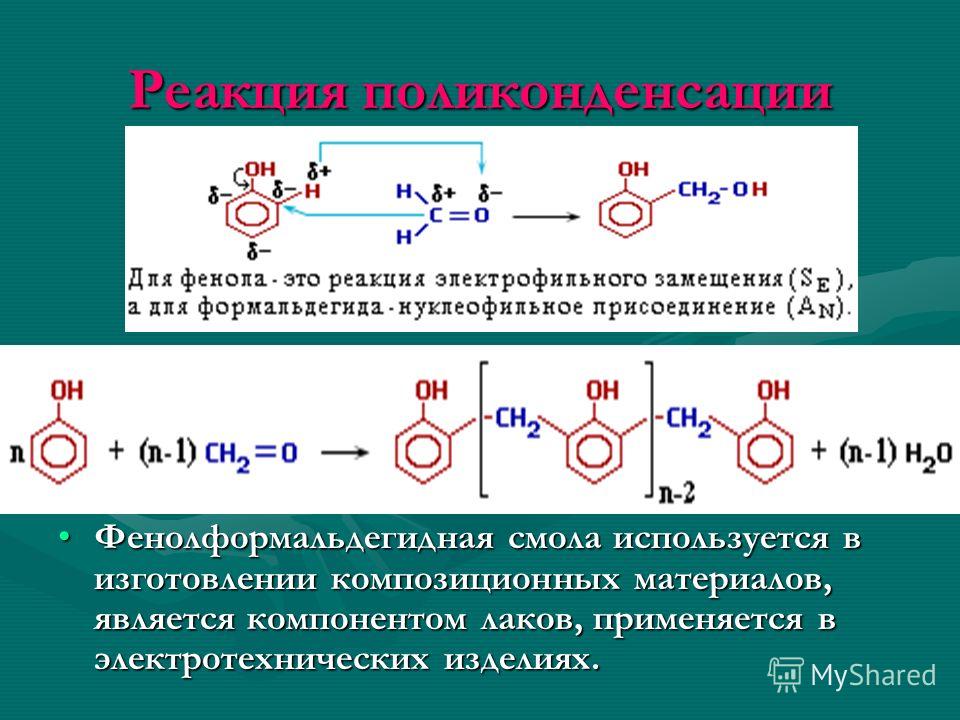

Самая ранняя коммерческая синтетическая смола основана на фенолформальдегидной смоле (PF) с коммерческим названием бакелит и образуется в результате реакции удаления фенола с формальдегидом. Фенол реагирует с формальдегидом в местах орто и пара (места 2, 4 и 6), что позволяет присоединить до 3 звеньев формальдегида к кольцу. При этом образуется гидроксиметилфенол, который обычно не выделяют в novolacs , но встречается в resoles (см. ниже). Гидроксиметильная группа способна реагировать либо с другим свободным орто- или пара-центром, либо с другой гидроксиметильной группой. Первая реакция образует метиленовый мостик, а вторая — эфирный мостик.

ниже). Гидроксиметильная группа способна реагировать либо с другим свободным орто- или пара-центром, либо с другой гидроксиметильной группой. Первая реакция образует метиленовый мостик, а вторая — эфирный мостик.

Фенолформальдегидные смолы как группа образуются в результате реакции ступенчатой полимеризации, которая может катализироваться либо кислотой, либо основанием. Путь реакции зависит от типа используемого катализатора.

Кислотный катализатор

Кислотные катализируемые фенолоформальдегидные смолы производятся с молярным отношением формальдегида к фенолу менее единицы и называются новолаками. Из-за молярного отношения формальдегида к фенолу они не будут полностью полимеризоваться без добавления сшивающего агента. Новолаки обычно используются в качестве фоторезистов. См. также фотолитографию.

Основной катализатор

Обычным кросслайнером, используемым для новолака, является параформальдегид.

Фенолформальдегидные смолы, катализируемые основанием, производятся с отношением формальдегида к фенолу больше единицы (обычно около 1,5). Фенол, формальдегид, воду и катализатор смешивают в желаемом количестве, в зависимости от образуемой смолы, а затем нагревают. В первой части реакции при температуре около 70 °C образуются гидроксиметилфенолы. В результате получается густая красновато-коричневая липкая смола.

Фенол, формальдегид, воду и катализатор смешивают в желаемом количестве, в зависимости от образуемой смолы, а затем нагревают. В первой части реакции при температуре около 70 °C образуются гидроксиметилфенолы. В результате получается густая красновато-коричневая липкая смола.

Скорость реакции, катализируемой основанием, сначала увеличивается с ростом pH и достигает максимума прибл. рН = 10. Реактивной частицей является фенольный анион, образующийся при депротонировании фенола. Отрицательный заряд делокализован по ароматическому кольцу, активируя центры 2, 4 и 6, которые затем реагируют с формальдегидом.

Формальдегид в растворе не существует в виде альдегида, но вместо этого формируется динамическое равновесие, создающее ряд олигомеров метиленгликоля, и концентрация реакционноспособной формы формальдегида зависит от конкретных условий (температура, рН), при которых происходит реакция. Таким образом, закон скорости реакции, описывающий фенол и формальдегид, непрост, а химическая кинетика очень сложна.

Гидроксиметилфенолы сшиваются при нагревании примерно до 120 °C с образованием метиленовых и метилэфирных мостиков. В этот момент смола начинает сшиваться, образуя сильно вытянутую трехмерную сеть ковалентных связей, которая типична для полимеризованных фенольных смол. Именно эта сильно сшитая природа фенолов придает им твердость и превосходную термическую стабильность, а также делает их невосприимчивыми к большинству химических воздействий и сольватации. Это также причина, по которой их называют термореактивными.

Сшивание и соотношение фенол/формальдегид

Фенол может реагировать с формальдегидом в любом из трех возможных мест, а формальдегид может реагировать максимум с двумя фенолами. Таким образом, теоретическая функциональность фенола равна трем, а теоретическая функциональность формальдегида равна двум. Фактическая функциональность полимера зависит от соотношения фенол:формальдегид.

Путем добавления небольшого количества кислотного катализатора к фенолу (что-то смешивающееся, например, p -толуолсульфокислота) и медленно добавляя формальдегид, формальдегид будет реагировать между двумя фенолами с образованием метиленового мостика, создавая димер. Этот димер представляет собой вещество бисфенол F, которое само по себе является важным мономером в производстве эпоксидных смол. При более высоких концентрациях этих димеров существует возможность образования тримеров, тетрамеров и высших олигомеров. Именно это происходит при образовании новолака. Средняя образующаяся молекула зависит от соотношения формальдегида и фенола. В новолаках это значение обычно составляет около 0,8, поэтому при 5 фенолах на каждые 4 формальдегида средняя молекула представляет собой пентамер (по отношению к фенолу).

Этот димер представляет собой вещество бисфенол F, которое само по себе является важным мономером в производстве эпоксидных смол. При более высоких концентрациях этих димеров существует возможность образования тримеров, тетрамеров и высших олигомеров. Именно это происходит при образовании новолака. Средняя образующаяся молекула зависит от соотношения формальдегида и фенола. В новолаках это значение обычно составляет около 0,8, поэтому при 5 фенолах на каждые 4 формальдегида средняя молекула представляет собой пентамер (по отношению к фенолу).

Когда молярное соотношение формальдегид:фенол достигает единицы, теоретически каждый фенол связывается друг с другом метиленовыми мостиками, образуя одну единственную молекулу, и система полностью сшивается. Вот почему новолаки (F:P 1) будут.

Фенолформальдегидная смола — значение, структура, свойства и часто задаваемые вопросы

Фенолформальдегидная смола (пластик) была первым коммерческим полимером, использованным в 20 веке. Мы сокращаем фенолформальдегидную смолу как PF. Он также известен как фенольная смола, один из первых синтетических полимеров, который мы можем получить в результате реакции фенола или замещенного фенола с формальдегидом.

Мы сокращаем фенолформальдегидную смолу как PF. Он также известен как фенольная смола, один из первых синтетических полимеров, который мы можем получить в результате реакции фенола или замещенного фенола с формальдегидом.

Что такое фенол и формальдегид?

Здесь фенол — это ароматический спирт, который мы можем получить из бензола. Бакелит – это фенолопласт. Кроме того, формальдегид является реакционноспособным и может быть получен из метана (CH 4 ).

Химическая формула фенолформальдегидной смолы C 8 H 6 O 2 . Он имеет различные свойства, которые мы обсудим на этой странице.

Кроме того, мы поймем структуру фенолформальдегидной смолы, приготовление фенолформальдегидной смолы и реакцию фенолформальдегидной смолы.

Что такое фенолформальдегидная смола?

Фенолформальдегидная смола или ПФ являются синтетическими высокополимерами.

ПФ можно получить по реакции с фенолом и замещенного фенола с формальдегидом.

Помимо полиуретанов и сложных полиэфиров, широко известными применениями технических лигнинов в термореактивных материалах являются фенольные и эпоксидные смолы.

Мы производим фенольные смолы с помощью реакции ступенчатой полимеризации, которая может происходить в присутствии кислоты или основания (используемых в качестве катализаторов).

ПФ обычно находятся в жидком состоянии, и их удельный вес колеблется от 1,12 до 1,16.

Теперь давайте посмотрим на структуру фенолформальдегидной смолы.

Структура фенолформальдегидной смолы

Структура фенолформальдегидной смолы выглядит следующим образом:

(Изображение будет загружено в ближайшее время)

Наряду со структурой каждое химическое соединение имеет несколько свойств, которые мы рассмотрим ниже.

Свойства фенолформальдегидной смолы

В фенолформальдегиде доступен эксклюзивный ассортимент формовочных порошков, в которых состав смолы, наполнителей и т. д. варьируется для получения формованных изделий, подходящих для многих целей.

д. варьируется для получения формованных изделий, подходящих для многих целей.

Здесь наиболее часто используемыми методами его приготовления являются процессы сжатия и переноса.

В таблице ниже показаны химические и физические свойства фенолформальдегидной смолы или PF:

Параметры | Соответствующая структура стоимости | |||

Фенол формальдегидная смола Смола (Химическая структура) | (изображение будет загружено в ближайшее время) Фенол Формальдеиджиджид. 10-24 см3 | |||

Энтальпия парообразования | 43,52 кДж/моль | |||

Polar Surface Area | 9.23 Å2 | |||

Bond donor | 1 H bond donor | |||

Bond acceptor | 1 H bond acceptor | |||

Flash Point | 72,5 ° C | |||

Точка кипячения при 760 мМ HG | 181,8 ° C | |||

VAPOR. | 25°C | |||

Phenolic resin colour | Amber coloured | |||

Surface | Smooth and lustrous surface | |||

Stability | Hard and жесткий, с хорошей размерной стабильностью | |||

Прочность | Хрупкий в тонких срезах Имеет низкую ударную вязкость | |||

Molding Efficiency | Easy to mold | |||

Retaining properties | Retain properties at freezing temperatures | |||

Strength | Improvised strength | |||

Стабильность размеров | Хорошая стабильность размеров при нагревании примерно до 300 градусов по Фаренгейту | |||

Ударопрочность | Повышенная ударопрочность | |||

Цвет | Цвет хороший. | |||

Электрическое свойство | Хорошие электрические изоляторы | |||

Тип пластического | Ламетированный пластики | 0 | 0 | 9005 | 9015.0054 Как производятся фенолформальдегидные смолы? Два следующих основных метода производства:

Вулкан можно сформировать и, следовательно, вылечить с добавлением формальдегида и тепла. Существует множество вариантов как производственных, так и исходных материалов, которые мы используем для производства широкого спектра смол для конкретных целей. Теперь давайте разберемся с приготовлением фенолформальдегидной смолы. Приготовление фенолоформальдегидной смолыДля получения фенолоформальдегидных смол (как группы) используется реакция ступенчатой полимеризации, которая может быть методом кислотного или основного катализа. Поскольку формальдегид (реакционноспособное производное метана) существует в виде динамического равновесия олигомеров метиленгликоля большей частью в растворе. Кроме того, концентрация реакционноспособной формы формальдегида зависит от следующих двух факторов:

Процесс первого получения Фенол при взаимодействии с формальдегидом на орто- и паразитарных, а именно — 2, 4 и 6 участках альдегида позволяют формировать до 3 звеньев с кольцом. Участие включает образование гидроксиметилфенола, определяющее во всех случаях начальной реакции:2CH_2 + H_2O \] Эфирный мост: \ [2 HOC_6H_4CH_2OH \ RightRrow (HOC_6H_4) 2O + H_2O \] PF REN ЗДЕСЬ, DIPHENOL A.K.A.A.A.A. A.K.A. A.K.A.A. как «димер». Мы также называем его бисфенолом F. Бисфенол F является важным мономером в производстве эпоксидной смолы. Кроме того, связи Bisphenol-F генерируют три-, тетра- и более высокие фенольные олигомеры. Фенолформальдегидная смола ПрименениеФенолформальдегидная смола имеет несколько применений в промышленности. Помимо этого, он обладает следующими приложениями: 1. Подготовка внутрисхемной платы Фенольные смолы в основном используются для изготовления печатных плат, таких как печатные платы. Кроме того, мы находим применение фенольных смол в электрооборудовании. 2. Повседневное применение Кроме того, он необходим в следующих областях: Мы также находим его применение в ламинированных материалах, таких как ламинированные листы, стержни и трубы, изготовленные из различных тканей, бумага, шпон и т. д., пропитанные фенольными смолами, что позволяет получить множество материалов с самыми разными свойствами. Промышленное применение фенолформальдегидной смолыВ промышленной практике используются два основных метода превращения полимера в полезные смолы: 1. Первый методИзбыток формальдегида вступает в реакцию с фенолом в присутствии основной катализатор в водном растворе для получения низкомолекулярного форполимера, называемого резолом. Здесь резоль, часто встречающийся в жидкой форме или растворе, отверждается в твердый термореактивный сетчатый полимер. Например, сжатие между слоями шпона и, следовательно, нагрев этой сборки под давлением для формирования фанеры. |

0005

0005 Он может быть как нормально прозрачным, так и бесцветным.

Он может быть как нормально прозрачным, так и бесцветным.