Технология гнутья столярной древесины | Лесоматериалы | Деревянное строительство

При изготовлении мебели не обойтись без криволинейных деталей. Получить их можно двумя способами – выпиливанием и гнутьем. Технологически, казалось бы, легче выпилить криволинейную деталь, чем отпаривать, гнуть а затем в течении определенного времени выдерживать ее до полной готовности. Но у выпиливания есть ряд негативных последствий.

Первое – существует большая вероятность перерезания волокон при работе с выкружной пилой (именно она применяется при такой технологии). Следствием перерезания волокон будет потеря прочности детали, и, как следствие, всего изделия в целом. Второе – технология выпиливания предполагает больший расход материала, чем технология гнутья. Это очевидно и комментариев не требуется. Третье – все криволинейные поверхности выпиленных деталей имеют торцовые и полуторцовые поверхности срезов. Это существенно влияет на условия дальнейшей их обработки и отделки.

Гнутье позволяет избежать всех этих недостатков. Конечно, гнутье предполагает наличие специального оборудования и приспособлений, а это не всегда возможно. Тем не менее, гнутье возможно и в домашней мастерской. Итак, какова же технология процесса гнутья?

Конечно, гнутье предполагает наличие специального оборудования и приспособлений, а это не всегда возможно. Тем не менее, гнутье возможно и в домашней мастерской. Итак, какова же технология процесса гнутья?

Технологический процесс изготовления гнутых деталей включает в себя гидротермическую обработку, гнутье заготовок и их сушку после гнутья.

Гидротермической обработкой достигается улучшение пластических свойств древесины. Под пластичностью понимают свойства материала изменять свою форму без разрушения под действием внешних сил и сохранять ее после того, как действие сил будет устранено. Наилучшие пластические свойства древесина приобретает при влажности 25 – 30% и температуре в центре заготовки к моменту гнутья примерно 100°С.

Гидротермическую обработку древесины выполняют пропариванием в котлах насыщенным паром низкого давления 0,02 – 0,05 МПа при температуре 102 – 105°С.

Так как продолжительность пропаривания определяется временем достижения заданной температуры в центре пропариваемой заготовки, то время пропаривания увеличивается с увеличением толщины заготовки.

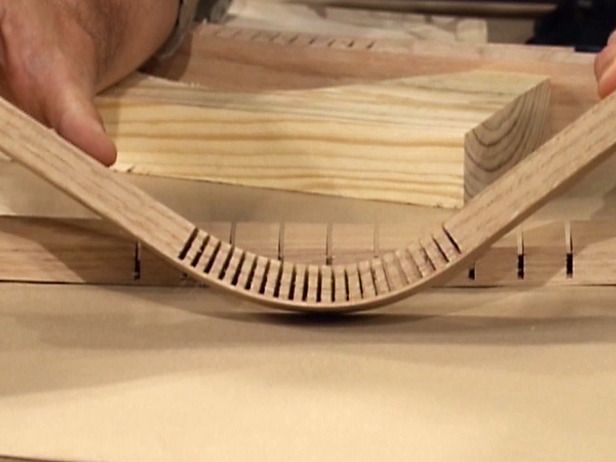

| Рис.1. Шина с упорами для гнутья заготовки: 1 – упоры; 2 – заготовка; 3 – винт; 4 – шина | Рис. 2. Гнутопропильные заготовки: А – с продольными пропилами на концах деталей; Б – с пропилами в плитах; В, Г – с пазами в плитах; 1– заготовки; 2 – готовые узлы |

При гнутье заготовку кладут на шину с упорами (рис.1), затем в механическом или гидравлическом прессе заготовку вместе с шиной изгибают на заданный контур, в прессах, как правило, изгибают одновременно несколько заготовок. По окончании гнутья концы шин стягивают стяжкой. Согнутые заготовки поступают на сушку вместе с шинами.

Сушат заготовки 6 – 8 ч. Во время сушки стабилизируется форма заготовок. После сушки заготовки освобождают от шаблонов и шин и выдерживают не менее 24 ч. После выдержки отклонение размеров гнутых заготовок от первоначальных обычно составляет ±3 мм. Далее заготовки обрабатывают.

После сушки заготовки освобождают от шаблонов и шин и выдерживают не менее 24 ч. После выдержки отклонение размеров гнутых заготовок от первоначальных обычно составляет ±3 мм. Далее заготовки обрабатывают.

Для гнутых заготовок применяются лущеный шпон, карбамидоформальдегидные смолы КФ-БЖ, КФ-Ж, КФ-МГ, М-70, древесностружечные плиты П-1 и П-2. Толщина заготовки может быть от 4 до 30 мм. Заготовки могут иметь самые разнообразные профили: уголковые, дугообразные, сферические, П-образные, трапециевидные и корытообразные (см. рис.2). Такие заготовки получаются путем одновременного сгиба и склеивания между собой смазанных клеем листов шпона, которые сформированы в пакеты (рис. 3). Такая технология позволяет получить изделия самых разнообразных архитектурных форм. К тому же изготовление гнутоклееных деталей из шпона экономически целесообразно из-за малого расхода лесоматериалов и сравнительно небольших трудозатрат.

Рис. 3. Гнутопропильные заготовки: А – заготовка с пропилами; Б – закладка шпона в пропилы; 1 – закладываемые полоски шпона; 2 – нож 3. Гнутопропильные заготовки: А – заготовка с пропилами; Б – закладка шпона в пропилы; 1 – закладываемые полоски шпона; 2 – нож | Рис. 4. Фиксация на жестком шаблоне с помощью струбцин: 1 – склееные пласти; 2 –жесктий шаблон; 3 – струбцина |

Пласты делянок намазывают клеем, закладывают в шаблон и запрессовывают (рис. 4). После выдержки под пресом до полного схватывания клея узел сохраняет приданную ему форму. Гнутоклееные узлы изготовляют из шпона, из пластин лиственных и хвойных пород, из фанеры. В гнутоклееных элементах из шпона направление волокон в слоях шпона может быть как взаимно перпендикулярным, так и одинаковым. Изгиб шпона, при котором волокна древесины остаются прямолинейными, называется изгибом поперек волокон, а при котором волокна изгибаются – изгибом вдоль волокон.

При конструировании гнутоклееных узлов из шпона, несущих при эксплуатации значительные нагрузки (ножки стульев, корпусных изделий), наиболее рациональны конструкции с изгибом вдоль волокон во всех слоях. Жесткость таких узлов значительно выше, чем узлов с взаимно перпендикулярным направлением волокон древесины. Со взаимно перпендикулярным направлением волокон шпона в слоях конструируют гнутоклееные узлы толщиной до 10 мм, не несущие больших нагрузок при эксплуатации (стенки ящиков и т. п.). В этом случае они меньше подвержены формоизменяемости. Наружный слой таких узлов должен иметь долевое направление волокон (изгиб вдоль волокон), так как при изгибе поперек волокон в местах изгиба появляются мелкие долевые трещины, которые исключают хорошую отделку изделия.

Жесткость таких узлов значительно выше, чем узлов с взаимно перпендикулярным направлением волокон древесины. Со взаимно перпендикулярным направлением волокон шпона в слоях конструируют гнутоклееные узлы толщиной до 10 мм, не несущие больших нагрузок при эксплуатации (стенки ящиков и т. п.). В этом случае они меньше подвержены формоизменяемости. Наружный слой таких узлов должен иметь долевое направление волокон (изгиб вдоль волокон), так как при изгибе поперек волокон в местах изгиба появляются мелкие долевые трещины, которые исключают хорошую отделку изделия.

Допустимые (радиусы кривизны гнутоклееных элементов из шпона зависят от следующих конструктивных параметров: толщины шпона, количества слоев шпона в пакете, конструкции пакета, угла изгиба заготовки, конструкции пресс-формы.

При изготовлении гнутопрофильных узлов с продольными пропилами необходимо учитывать зависимость толщины изгибаемых элементов от породы древесины и толщины изгибаемой детали.

В таблицах оставшиеся после пропилов элементы названы крайними, остальные – промежуточными. Минимальное расстояние между пропилами, которое можно получить, составляет около 1,5 мм.

Минимальное расстояние между пропилами, которое можно получить, составляет около 1,5 мм.

С увеличением радиуса изгиба плиты расстояние между пропилами уменьшается (рис. 5). Ширина пропила зависит от радиуса изгиба плиты и количества пропилов. Для получения закругленных узлов, в плите после ее фанерования и шлифования выбирают паз в том месте, где будет изгиб. Паз может быть прямоугольным или типа «ласточкин хвост». Толщина оставшейся фанерной перемычки (дна паза) должна быть равна толщине облицовочной фанеры с припуском 1–1,5 мм. В прямоугольный паз вставляют на клею закругленный брусок, а в паз «ласточкин хвост» – полосу шпона. Затем плиту изгибают и выдерживают в шаблоне до схватывания клея. Для придания углу большей прочности в него с внутренней стороны можно поставить деревянный угольник.

Рис. 5. Прямоугольные и конические пропилы в плитах: А – до изгиба; Б – после изгиба; 1 – пропилы прямоугольной формы; 2 – пропилы конической формы. |

Гнутье древесины

Автор: admin В рубриках: Гнутье древесины

На любую строительную конструкцию воздействует множество негативных факторов: влага, температурные колебания, химические вещества и т.д. В результате такого воздействия на поверхности данной конструкции появляются коррозийные участки. Этой проблемы можно избежать, если предварительно обработать поверхность специальной строительной эмалью.

Сегодня наиболее востребованными считаются такие разновидности данного ЛКМ: ПФ-115, ПФ-133, ПФ-266, НЦ-132 и МЛ-12. Стоит сказать о возможности купить […]

Автор: admin В рубриках: Гнутье древесины

Красивая плитка — важная часть интерьера любого дома, офисного помещения, даже рабочего пространства в солидных предприятиях. Плитка делает обстановку более благородной, красивой, чистой от пыли и стойкой к загрязнениям. Плитка не только эстетически привлекательна, она легко убирается, очищается от загрязнений, легко переживает воздействие температурой, бытовой химией и прочими подобными вещами.

Автор: admin В рубриках: Гнутье древесины

Блок-хаус — это деревянный пиломатериал полуцилиндрической формы, внешне напоминающий отделку натуральными бревнами. Этот материал позволяет создать имитацию бревенчатых стен без особых хлопот.

Внутренняя поверхность таких панелей плоская и содержит специальные продольные выемки для вентиляции. Они обеспечивают приток воздуха между досками и не допускают возникновения плесени и начала процесса гниения.

Монтаж данного материала несложен за счет наличия специальных замков […]

Автор: admin В рубриках: Гнутье древесины

Любой интерьер можно преобразить и сделать его необычным. Порой для этого достаточно воспользоваться нестандартной отделкой или оригинальным предметом мебели. Но эти элементы могут стать основными акцентами в помещении, которые будут привлекать к себе внимание и вызывать неподдельное восхищение гостей.

Чтобы создать действительно уникальный и неповторимый интерьер, стоит доверить это дело настоящим профессионалам. Только творческий человек, влюбленный […] Читать полностью

Автор: admin В рубриках: Гнутье древесины

Чтобы любое помещение было комфортным для использования, уютным и красивым, его необходимо не только отремонтировать, но и обставить хорошей мебелью. Именно она придает кабинету или детской комнате законченный вид, позволяет более выгодно использовать имеющееся свободное пространство. Также мебель выступает и важнейшим элементом в плане эстетического оформления, поэтому к ее выбору нужно относиться очень аккуратно и […]

Читать полностью

Автор: admin В рубриках: Гнутье древесины

Любое жилище должно быть комфортным. Только так оно может соответствовать требованиям жильцов, предоставлять возможность отлично отдохнут после напряженной рабочей недели. Каждый элемент в доме важен: окна, двери, напольное покрытие, вариант ремонта, мебель. Но особенного внимания всегда заслуживали межкомнатные двери — именно они являются тем конструктивным элементом, который позволяет отгородить части жилища друг от друга. Хорошие двери […]

Но особенного внимания всегда заслуживали межкомнатные двери — именно они являются тем конструктивным элементом, который позволяет отгородить части жилища друг от друга. Хорошие двери […]

7 секретов гибки паром — FineWoodworking

Описание: Научитесь создавать удивительные изгибы своей мебели с помощью гибки паром. Майкл Форчун демонстрирует, как согнуть дерево, не ломая его, используя паровую коробку и форму для гибки. Fortune объясняет, почему древесина, высушенная на воздухе, лучше, и почему компрессионный ремень является незаменимым инструментом, если вы хотите, чтобы ваша мебель имела серьезные изгибы. Он также дает указания по правильной температуре и времени в паровой камере, в компрессионном ремне, а также во время зажатия и сушки. Узнайте, как сделать простую форму для зажима и создать собственную простую паровую коробку. Потратьте некоторое время на изучение мира гибки паром, и вскоре вы поднимете свои проекты на новый уровень.

Существует три способа изготовления изогнутой детали из массива дерева. Вы можете вырезать его из большего блока, наслоить тонкие слои на форму или согнуть на форме, используя магию глубокого нагрева. Я предпочитаю гнуть, используя пар, чтобы сделать древесину податливой. Детали, согнутые паром, более привлекательны и прочны, чем детали, вырезанные из деревянного бруска. И хотя гнутые пластины прочнее, чем детали, согнутые паром, они имеют линии склеивания и прерывистые волокна по бокам, что может умалить красоту детали.

Вы можете вырезать его из большего блока, наслоить тонкие слои на форму или согнуть на форме, используя магию глубокого нагрева. Я предпочитаю гнуть, используя пар, чтобы сделать древесину податливой. Детали, согнутые паром, более привлекательны и прочны, чем детали, вырезанные из деревянного бруска. И хотя гнутые пластины прочнее, чем детали, согнутые паром, они имеют линии склеивания и прерывистые волокна по бокам, что может умалить красоту детали.

Возможно, вы слышали, что гибка дерева паром — сложная техника, при которой получается столько же сломанных и деформированных деталей, сколько и хороших. Но это не сложно, просто непонятно. Я покажу вам, как согнуть, не ломая, создавая прочные изогнутые детали из массива дерева. Также дам несколько советов по изготовлению пароварки и гибке форм, сушке гнутых деталей. Мои методы гибки паром удивительно просты и каждый раз дают идеальные детали. Я использую их уже 35 лет, создавая изогнутые детали без проблем. Есть определенные условия, которые вы должны контролировать, такие как температура и продолжительность подачи пара, и если вы это сделаете, вы свободны дома.

Первое, что нужно знать о гибке паром, это то, что гнуть следует только древесину, высушенную на воздухе. Сушка древесины в печи закрепляет лигнин древесины, который является связующим веществом, и прочно скрепляет волокна и клетки друг с другом. Поскольку они не могут двигаться относительно друг друга, волокна рвутся при сгибании древесины. Это не относится к высушенным на воздухе пиломатериалам, где гибкий лигнин размягчается паром, что позволяет волокнам и клеткам изгибаться, не разрываясь.

Однако даже при высушивании на воздухе пиломатериала необходимо убедиться, что древесина не слишком сухая для гибки. Влажность должна быть от 12% до 16%. Проверьте его влагомером.

Идеальная древесина для гибки паром – твердая древесина. Ясень, дуб

, гикори, вяз и орех лучше всего подходят для обучения, но с практикой

вы сможете гнуть сложные породы дерева, такие как фигурная вишня и

вьющийся клен и клен с высоты птичьего полета. Домашняя хвойная древесина и тропическая лиственная древесина не являются хорошим выбором. Волокна хвойных пород слишком короткие, а волокна тропических пород переплетаются. Оба склонны к разрывам. Однако даже при воздушной сушке отечественных лиственных пород нельзя просто пропарить деталь, согнуть ее вокруг формы и зажать. Это растянет древесные волокна на внешней поверхности кривой. Удивительная вещь в древесине заключается в том, что она не сильно растягивается, не ломаясь, но сжимается почти невероятно.

Домашняя хвойная древесина и тропическая лиственная древесина не являются хорошим выбором. Волокна хвойных пород слишком короткие, а волокна тропических пород переплетаются. Оба склонны к разрывам. Однако даже при воздушной сушке отечественных лиственных пород нельзя просто пропарить деталь, согнуть ее вокруг формы и зажать. Это растянет древесные волокна на внешней поверхности кривой. Удивительная вещь в древесине заключается в том, что она не сильно растягивается, не ломаясь, но сжимается почти невероятно.

Лучший способ создать стопку красивых деталей — сжать волокна внутри кривой, а не растягивать их снаружи. Секрет заключается в металлическом ремешке с двумя концевыми упорами (Veritas Strap Clamp, № 05F10.01; 80 долларов США, leevalley.com). Ремешок выходит на внешнюю часть детали, которая входит между упорами. Когда вы сгибаете деталь, ремешок предотвращает растяжение внешних волокон, заставляя волокна внутри изгиба сжиматься. Вы будете

поражены теми изгибами, которые можно сделать с помощью компрессионного ремня. Пропустите его, и многие части в конечном итоге будут сломаны, а те, у которых нет, будут иметь несовместимые формы.

Пропустите его, и многие части в конечном итоге будут сломаны, а те, у которых нет, будут иметь несовместимые формы.

Как согнуть древесину паром

2 Пар при температуре от 200° до 210°F.Для гибки древесины с помощью пара вам понадобится ящик для хранения пара и способ получения этого пара. Такой же ящик использую с 1976 года. Можно сделать аналогичный из недорогой фанеры. Что касается самого пара, купите отпариватель, предназначенный для плотников.

Форма для гибки должна быть прочной. Сделайте это, склеив слои ДСП, а затем вырезав форму. Поверхность среза не обязательно должна быть гладкой, как стекло, поэтому не беспокойтесь о ее шлифовке.

После того, как форма изготовлена, вы готовы отпарить детали. Нагрейте коробку до температуры от 200°F до 210°F. Затем загрузите детали, написав время, указанное на торце волокон каждой детали. Отпаривайте их один час на каждый дюйм толщины.

3 Паровые детали от одного до двух часов на каждый дюйм толщины.

Будьте осторожны, чтобы не пропарить деталь слишком долго. Деталь толщиной 1 дюйм можно без проблем пропаривать в течение одного-двух часов, но если вы пропариваете ее в течение трех часов, волокна становятся слишком гибкими и скорее сморщиваются, чем соскальзывают друг с друга при сжатии. Эти морщины сжатия проявляются на внутренней поверхности детали. Угроза перегрева также оказывает практическое влияние на то, сколько деталей вы можете отпаривать одновременно. Вы не хотите помещать так много деталей, что вы не сможете поместить последнюю на форму для гибки, пока она не пробудет слишком долго.

Наденьте перчатки, когда будете вытаскивать деталь из паровой коробки. Будет жарко. Во избежание ожогов держитесь подальше от пара, который поднимается, когда вы открываете дверцу. После того, как вы вытащили деталь, не спешите. Деталь толщиной 1 дюйм сохраняет достаточно тепла, чтобы оставаться гибкой в течение 10 минут. Более толстые детали дольше остаются гибкими — деталь толщиной 2 1/2 дюйма годна примерно на 20 минут.

Поместите пропаренную деталь между концевыми упорами на ремешке и затяните регулируемый упор настолько, чтобы создать небольшую дугу между ремешком и деталью. Если ремешок ослабнет, волокна на внешней поверхности могут порваться, но если он будет туже, на внутренней поверхности могут образоваться компрессионные складки. Используйте несколько зажимов, чтобы удерживать деталь на одном уровне с ремешком. Это особенно важно для деталей толщиной менее 3/4 дюйма. Снимайте их по одному, пока будете сгибать деталь.

5 Используйте компрессионный ремень, чтобы удалить порванные волокна. Прикрепите один конец ремня к гибочной форме. Один человек может без посторонней помощи согнуть детали толщиной до 1 1/2 дюйма. Чтобы согнуть более толстые детали самостоятельно, можно использовать брусок и снасть. Если во время сгибания образуется перегиб, закрепите ремешок и деталь на форме сразу за областью, где образовался изгиб, используя зажим (а не рычаг), чтобы потянуть деталь вниз к форме. После этого можно продолжить сгибание детали рычагом.

После этого можно продолжить сгибание детали рычагом.

Если у вас возникли проблемы с изгибом детали или вы обнаружили, что ваши зажимы недостаточно велики, не беспокойтесь. Просто поместите деталь обратно в пароварку, чтобы снова нагреть ее до нужной температуры, и повторите попытку.

Сухие детали для фиксации в новой форме

Деталь, пропаренная и согнутая вокруг формы, не сохранит свою новую форму до полного высыхания и затвердевания лигнина до содержания влаги около 7% или 8%. Для этого требуется около недели, но проверка с помощью влагомера — самый точный способ определить, когда деталь действительно высохла.

6 Подождите не менее часа, чтобы снять ремешок. Вы можете использовать бытовой вентилятор, чтобы обдувать сушильную часть воздухом и ускорить процесс. Для большинства пород дерева вы можете запустить вентилятор, как только закончите прижимать деталь к форме. Но не используйте вентилятор сразу для древесины с пористыми кольцами, такой как дуб, потому что они склонны проверять, не слишком ли быстро высыхают. Я накрываю дуб и подобные ему породы дерева одеялом в первый день, чтобы замедлить высыхание. На второй день снимаю одеяло и включаю вентилятор.

Я накрываю дуб и подобные ему породы дерева одеялом в первый день, чтобы замедлить высыхание. На второй день снимаю одеяло и включаю вентилятор.

Независимо от того, используете вы вентилятор или нет, не забудьте снять ремешок примерно через час после сгибания дерева. Если вы оставите ремешок

дольше, химическая реакция между дубильными веществами в древесине и сталью оставит пятна на древесине. Любое пятно, появившееся до истечения часа, должно быть поверхностным и легко удаляться скребком для карт.

Если вы сгибаете только одну деталь, вы можете зажать ее обратно в форму после снятия ремешка и дать ей высохнуть там, но если вы сгибаете несколько одинаковых деталей, сделайте сушильную стойку и переместите детали на нее, чтобы вы можно снова использовать гибочную форму.

Для получения полной статьи загрузите PDF-файл ниже:

Посмотреть PDF-файлПредыдущий: Шипы со сложным углом на настольной пиле Следующий: Как получить две кривые из одной палочки

Как согнуть дерево? — Arch3O.

com

comОрганическая форма Bent Wood и ее живой эффект всегда добавляют эстетики строительным проектам. Она может быть даже прочнее и выгоднее, чем обычная древесина. Чтобы согнуть дерево, необходимо принять во внимание некоторые навыки, инструменты и методы. Это сложный процесс, чтобы согнуть кусок дерева настолько, чтобы сохранить его прочность и сохранить полученную форму навсегда, не ломая его. Таким образом, физические характеристики древесины являются основным фактором при определении правильного метода гибки древесины. Поэтому вам может понадобиться ознакомиться со списком «65 видов древесины, о которых должен знать каждый дизайнер», чтобы узнать больше о различных породах древесины. И в этой статье будут рассмотрены три основных метода гибки дерева 9.0005

1. Паровая гибка Паровая гибка — это процесс размягчения древесины с помощью тепла пара, чтобы ее можно было согнуть или придать новую форму. Наука, лежащая в основе паровой гибки, заключается в композитах клеток древесных растений. Эти растительные клетки содержат волокна целлюлозы и лигнин. Лигнин является природным термопластом, а это означает, что он может переходить из твердого состояния в жидкое при нагревании до точки плавления. Это размягчение лигнина дает пространство для движения волокон целлюлозы, позволяя всему куску дерева сгибаться в новую форму.

Эти растительные клетки содержат волокна целлюлозы и лигнин. Лигнин является природным термопластом, а это означает, что он может переходить из твердого состояния в жидкое при нагревании до точки плавления. Это размягчение лигнина дает пространство для движения волокон целлюлозы, позволяя всему куску дерева сгибаться в новую форму.

Есть несколько преимуществ гибки паром, которые вдохновляют плотников и дизайнеров выбирать этот метод гибки древесины. Процесс устойчивый; это дешево и не требует большого или дорогого оборудования, это чисто и потребляет очень мало энергии, и, в принципе, это может сделать каждый.

Предоставлено Томом Раффилдом

Таким способом можно согнуть практически любую древесину, но предпочтительнее использовать воздушно-сухую или свежую древесину; местный и возобновляемый материал – повышение устойчивости процесса! Также можно использовать высушенную и обработанную древесину, однако свежая древесина легче и может сильно гнуться.

Несмотря на это разнообразие, каждый тип и даже каждый кусок дерева может по-разному реагировать на изгиб паром. Эта непредсказуемость особенно удобна для креативщиков всех сфер, а также для экспериментальных проектов и прототипов. Вот несколько зданий, построенных с помощью Steam Bending:

Эта непредсказуемость особенно удобна для креативщиков всех сфер, а также для экспериментальных проектов и прототипов. Вот несколько зданий, построенных с помощью Steam Bending:

Random Art Space / Архитекторы AIR. Фотография © Хао Чен

Вестибюль Башни Атриума / Одед Халаф и создан Томером Гельфандом. Фотография © Itay Sikolski (NUMSIX)

Необходимые шаги для гибки древесины с помощью пропаривания можно упростить до следующего:

- Выберите правильный тип древесины, в том числе породы и подходящие куски дерева.

- Обработайте деревянные детали, устраните все неровности и придайте изделию прямую форму.

- Изготовьте или используйте инструмент, который соответствует нужной форме гнутой древесины.

- Согни дерево!

Клееная ламинированная древесина или Glulam представляет собой композицию из нескольких деревянных слоев, склеенных и ламинированных вместе. Из-за своей большой прочности и стабильности он обычно используется для структурных элементов. Комбинация ламинирования и клея является надежным методом сгибания древесины – сгибать более тонкие слои легче, чем более толстые, а поддержка этих слоев клеем по ходу процесса способствует его сцеплению.

Из-за своей большой прочности и стабильности он обычно используется для структурных элементов. Комбинация ламинирования и клея является надежным методом сгибания древесины – сгибать более тонкие слои легче, чем более толстые, а поддержка этих слоев клеем по ходу процесса способствует его сцеплению.

обладает высокой несущей способностью; однако это относительно легкий материал, а это означает, что он подходит для тяжелых конструкций и больших пролетов, требующих изогнутых или арочных форм.

Через Shutterstock

Еще одна причина, по которой гнутый ламинат используется при формовании помещений, — его устойчивость к химическим веществам, влаге и, самое главное, к огню. Клееный брус также интересен с эстетической точки зрения — бесшовные соединения и монохромная цветовая гамма, потому что ламинирование визуально приятно. Кроме того, его гибкость в форме и размерах дает дизайнеру пространство для творчества и нестандартного мышления.

Для производства клееного бруса можно использовать различные породы дерева, предпочтительно хвойные породы.

Изображениечерез Diffen

Чтобы согнуть клееную ламинированную древесину, необходимо выполнить следующие шаги:

- Выровняйте пластины так, чтобы волокна были параллельны.

- Подготовьте форму, соответствующую желаемой форме дерева.

- Согните древесину и склейте между слоями.

- Удерживайте получившуюся деталь в форме с помощью зажима. Возможно, вам придется согнуть немного больше, чем нужно, чтобы учесть реакцию пружинения после извлечения из зажима.

Обратите внимание на великолепную кровельную систему из гнутоклееного клееного ламината для Wave House от Mareines Arquitetura.

Casa onda / Mareines Arquitetura + Patalano Arquitetura. Фотография © Леонардо Финотти

3. Гибка пропила Kerf Bending развился из самого простого способа гибки дерева: вручную сгибать древесину и прикреплять ее к твердой форме, чтобы она сохраняла форму. Хотя это просто, это неэффективно с более толстыми кусками дерева или для создания более динамичных и повторяющихся форм. Изгиб с прорезью — это процесс вырезания нескольких пазов определенных размеров в куске дерева, чтобы он мог гибко сгибаться.

Хотя это просто, это неэффективно с более толстыми кусками дерева или для создания более динамичных и повторяющихся форм. Изгиб с прорезью — это процесс вырезания нескольких пазов определенных размеров в куске дерева, чтобы он мог гибко сгибаться.

Прорези, как правило, находятся внутри древесины, и должно быть достаточно места, чтобы пропилы не смыкались друг с другом, так как это создает плоские поверхности снаружи древесины и не дает желаемой гладкой формы.

Через базовую деревообработку

Для этого метода гибки подходят твердые породы дерева. Также важно выбирать куски дерева, в которых волокна проходят по довольно прямой линии — когда имеется случайный рисунок волокон, кусок дерева часто ломается при сгибании.

Хотя изгиб с прорезью обычно используется для небольших производств, таких как мебель или прототипы. Тем не менее, Studio Ardete применила этот подход к гнутью дерева при создании «пространственной матрицы», которая решила проблему дизайна в их МАГАЗИНЕ №. 851.

851.

№ МАГАЗИНА 851 / Studio Ardete. Фотография © Purnesh Dev Nikhanj

Чтобы согнуть древесину с помощью метода изгиба с прорезью, выполните следующие действия:

- Создайте форму, соответствующую желаемой форме.

- Вырежьте прорези в древесине с помощью пилы – каждый образец прорезей придает различную форму.

- Прикрепите вырезанную древесину к подготовленной форме, пока она не будет держать форму.

Древесина во всех ее формах является возобновляемым ресурсом. Использование дерева в качестве строительного элемента — это способ вернуть народную архитектуру и концепцию строительства с природой. Это поддерживает глобальное видение движения к устойчивому и экологически безопасному дизайну. Кроме того, гнутая древесина удовлетворяет потребность в новой и инновационной архитектуре.

Сгибание дерева помогает творческим людям экспериментировать со своей работой и создавать новое царство. Таким образом, важно изучить и понять методы работы с деревом и признать его неограниченные возможности в области строительства в отношении его характеристик.