| Стекло – это неорганическая смесь, расплавленная при высокой температуре, которая затвердевает при охлаждении, но не кристаллизуется. Виды стеклаКварцевое стеклоКварцевое стекло получают плавлением кремнезёмистого сырья высокой чистоты. Кварцевое стекло состоит из диоксида кремния SiO2 и является самым термостойким стеклом: коэффициент его линейного расширения в пределах 0 — 1000 °С составляет всего 6х10-7. Поэтому раскаленное кварцевое стекло, опущенное в холодную воду, не растрескивается.

Температура размягчения кварцевого стекла, при которой достигается динамическая вязкость 107 Пуаз (10 Пахс) равна 1250 °С. При отсутствии значительных перепадов давления кварцевые изделия можно применять до этой температуры. Полное же плавление кварцевого стекла, когда из него можно изготавливать изделия, наступает при 1500-1600 °С. Известно два сорта кварцевого стекла: прозрачный кварц и молочно-матовый. Мутность последнего вызвана обилием мельчайших пузырьков воздуха, которые при плавке стекла не могут быть удалены из-за высокой вязкости расплава. Изделия из мутного кварцевого стекла обладают почти такими же свойствами, как и изделия из прозрачного кварца, за исключением оптических свойств и большей газовой проницаемости. Поверхность кварцевого стекла обладает незначительной адсорбционной способностью к различным газам и влаге, но имеет наибольшую газопроницаемость среди всех стекол при повышенной температуре. Например, через кварцевую трубку со стенками толщиной в 1 мм и поверхностью 100 см2 при 750 °С за один час проникает 0,1 см3 Н2, если перепад давлений составляет 1 атм (0,1 МПа).

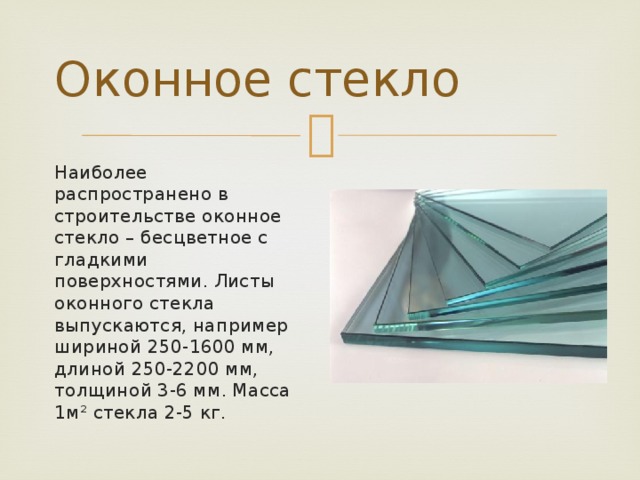

Кварцевое стекло следует тщательно предохранять от всяких загрязнений, даже таких как жирные следы от рук. Перед нагреванием кварцевого стекла имеющиеся на нем непрозрачные пятна снимают при помощи разбавленной фтороводородной кислоты, а жировые — этанолом или ацетоном. Кварцевое стекло устойчиво в среде всех кислот, кроме HF и Н3РO4. На него не действуют до 1200 °С С12 и НСl, до 250 °С сухой F2. Нейтральные водные растворы NaF и SiF4 разрушают кварцевое стекло при нагревании. Оно совершенно непригодно для работ с водными растворами и расплавами гидроксидов щелочных металлов. Кварцевое стекло при высокой температуре сохраняет свои электроизоляционные свойства. Его удельное электрическое сопротивление при 1000 °С равно 106 Омхсм. Обычное стеклоК обычным стеклам относятся известково-натриевое, известково-калиевое, известково-натриево-калиевое. Известково-натриевое (содовое), или натрий-кальций-магний-силикатное, стекло применяют для выработки оконных стекол, стеклотары, столовой посуды.

Известково-калиевое (поташное), или калий-кальций-магний-силикатное, стекло обладает более высокой термостойкостью, повышенным блеском и прозрачностью; используется для выработки высококачественной посуды. Известково-натриево-калиевое (содово-поташное), или натрий-калий-кальций-магний-силикатное, стекло имеет повышенную химическую стойкость, благодаря смешению окислов натрия и калия; наиболее распространено в производстве посуды. Боросиликатное стекло

Стекла с высоким содержанием SiO2, низким – щелочного металла и значительным – оксида бора B2O3 называются боросиликатными. Борный ангидрид действует как флюс для кремнезема, так что содержание щелочного металла в шихте может быть резко уменьшено без чрезмерного повышения температуры расплавления. В 1915 году фирма Corning Glass Works начала производить первые боросиликатные стекла под торговым названием Pyrex. Стекло марки Pyrex является боросиликатным стеклом с содержанием не менее 80% SiO2, 12-13% В2O3, 3-4% Na2О и 1-2% Аl2О3. Оно известно под разными названиями: Corning (США), Duran 50, Йенское стекло G20 (Германия), Гизиль, Монекс (Англия), ТС (Россия), Совирель (Франция), Simax (Чехия). В зависимости от конкретного состава стойкость к термоудару таких стекол в 2–5 раз выше, чем у известковых или свинцовых; они обычно намного превосходят другие стекла по химической стойкости и имеют свойства, полезные для применения в электротехнике. Температура размягчения стекла «пирекс» до динамической вязкости в 1011 пуаз (1010 Пас) составляет 580-590 °С. Тем не менее стекло пригодно для работ при температурах до 800 °С, но без избыточного давления. При использовании вакуума температуру изделий из стекла «пирекс» не следует поднимать выше 650 °С. В отличие от кварцевого стекло «пирекс» до 600 °С практически непроницаемо для Н2, Не, O2 и N2. Фтороводородная и нагретая фосфорная кислоты, так же как и водные растворы (даже 5%-ные) КОН и NaOH, а тем более их расплавы, разрушают стекло «пирекс». Хрустальное стекло

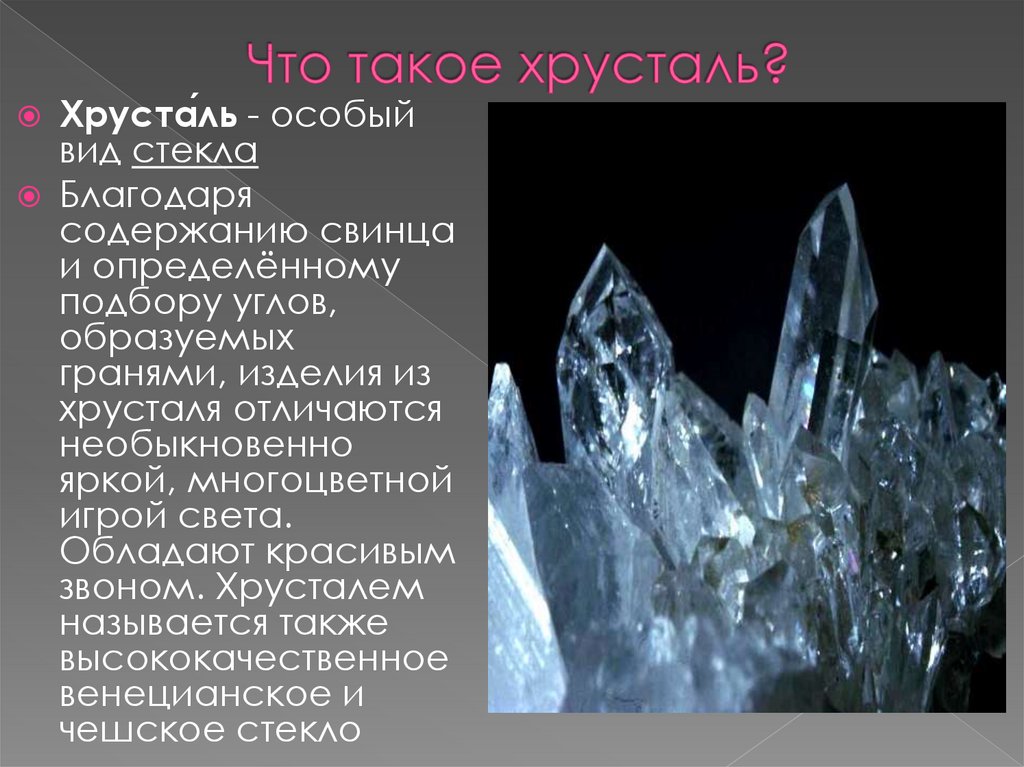

Хрустальные стекла (хрусталь) — высокосортные стекла, обладающие особым блеском и способностью сильно преломлять свет. Свинцовосодержащие хрустальные стекла — свинцово-калиевые стекла, вырабатывают с добавлением окислов свинца, бора и цинка. Характеризуются повышенным весом, красивой игрой света, мелодичным звуком при ударе; применяют для производства высококачественной посуды и декоративных изделий. Наибольшее применение имеет хрусталь с содержанием от 18 до 24% окислов свинца и 14—16,5% окиси калия (легкий). К бессвинцовым хрустальным стеклам относятся баритовое, лантановое и др. Баритовое стекло содержит повышенное количество окиси бария. Обладает лучшим блеском, более высокой светопреломляемостью и удельным весом по сравнению с обычными стеклами, применяют как оптическое и специальное стекло.

Лантановое стекло содержит окись лантана La2О3 и лантаниды (соединения лантана с алюминием, медью и др.). La Свойства стеклаПлотность стекла зависит от его химического состава. Плотность — отношение массы стекла при данной температуре к его объему, зависит от состава стекла (чем больше содержание тяжелых металлов, тем стекло плотнее), от характера термической обработки и колеблется в пределах от 2 до 6 (г/см3). Плотность — постоянная величина, зная ее, можно судить о составе стекла. Наименьшей плотностью обладает кварцевое стекло — от 2 до 2,1 (г/см3), боросиликатное стекло имеет плотность 2,23 г/см3, наибольшей — оптические стекла с высоким содержанием окислов свинца — до 6 (г/см3). Плотность известково-натриевого стекла составляет около 2,5 г/см3 , хрустального — 3 (г/см3) и выше. Табличным значением плотности стекла является диапазон от 2,4 до 2,8 г/см3.

Прочность.

Твердость стекла, как и многие другие свойства, зависит от примесей.

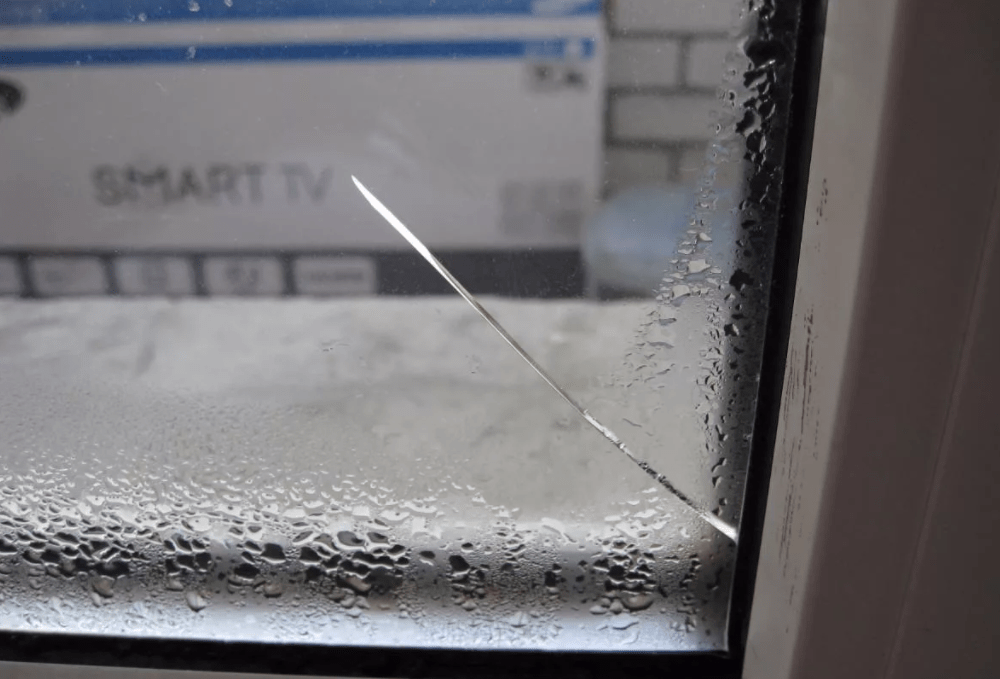

Хрупкость — свойство стекла разрушаться под действием ударной нагрузки без пластической деформации. Сопротивление стекла удару зависит не только от его толщины, но и от формы изделия, наименее устойчивы к удару изделия плоской формы. Для повышения прочности к удару в состав стекла вводят окислы магния, алюминия и борный ангидрид. Неоднородность стекломассы, наличие дефектов (камней, кристаллизации и других) резко повышают хрупкость. Сопротивление стекла удару увеличивается при его отжиге. В области относительно низких температур (ниже температуры плавления) стекло разрушается от механического воздействия без заметной пластической деформации и, таким образом, относится к идеально хрупким материалам (наряду с алмазом и кварцем).

Прозрачность – одно из важнейших оптических свойств стекла. Определяется отношением количества прошедших через стекло лучей ко всему световому потоку. Зависит от состава стекла, обработки его поверхности, толщины и других показателей. При наличии примесей окиси железа прозрачность уменьшается. Термостойкость стекла характеризуется его способностью выдерживать, не разрушаясь, резкие изменения температуры и является важным показателем качества стекла. Зависит от теплопроводности, коэффициента термического расширения и толщины стекла, формы и размеров изделия, обработки поверхности, состава стекла, дефектов. Термостойкость тем выше, чем выше теплопроводность и ниже коэффициент термического расширения и теплоемкость стекла. Толстостенное стекло менее термостойко, чем тонкое. Наиболее термостойко стекло с повышенным содержанием кремнезема, титана и бора. Низкую термостойкость имеет стекло с высоким содержанием окислов натрия, кальция и свинца. Хрусталь менее термостоек, чем обычное стекло. Термостойкость обыкновенного стекла колеблется в пределах 90—250 °С, а кварцевого: 800—1000°С. Отжиг в специальных печах повышает термостойкость в 2,5—3 раза.

Теплопроводность — это способность материала, в данном случае стекла, проводить тепло без перемещения вещества этого материала. Тепловое расширение — это увеличение линейных размеров тела при его нагревании. Коэффициент линейного теплового расширения стекол колеблется от 5·10-7 до 200·10-7. Самый низкий коэффициент линейного расширения имеет кварцевое стекло — 5,8·10-7. Величина коэффициента термического расширения стекла в значительной степени зависит от его химического состава. Наиболее сильно на термическое расширение стекол влияют щелочные окислы: чем больше содержание их в стекле, тем больше коэффициент термического расширения. Тугоплавкие окислы типа SiO2, Al2O3, MgO, а также B2O3, как правило, понижают коэффициент термического расширения. Упругость — способность тела возвращаться к своей первоначальной форме после устранения усилий, вызвавших деформацию тела.

Упругость характеризуется модулем упругости. В зависимости от химического состава модуль нормальной упругости стекол колеблется в пределах 4,8х104…8,3х104, модуль сдвига —2х104—4,5х104 МПа. У кварцевого стекла модуль упругости составляет 71,4х103 Мпа. Модули упругости и сдвига несколько повышаются при замене SiO2 на СаО, B2O3, Al2O3, MgO, ВаО, ZnO, PbO. Свойства стекла производства Corning

Обзор физических и химических свойств стекол Duran, DWK

Обзор физических свойств стекол Kimble, DWK

Обзор физических и химических свойств стекол Wheaton, DWK

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

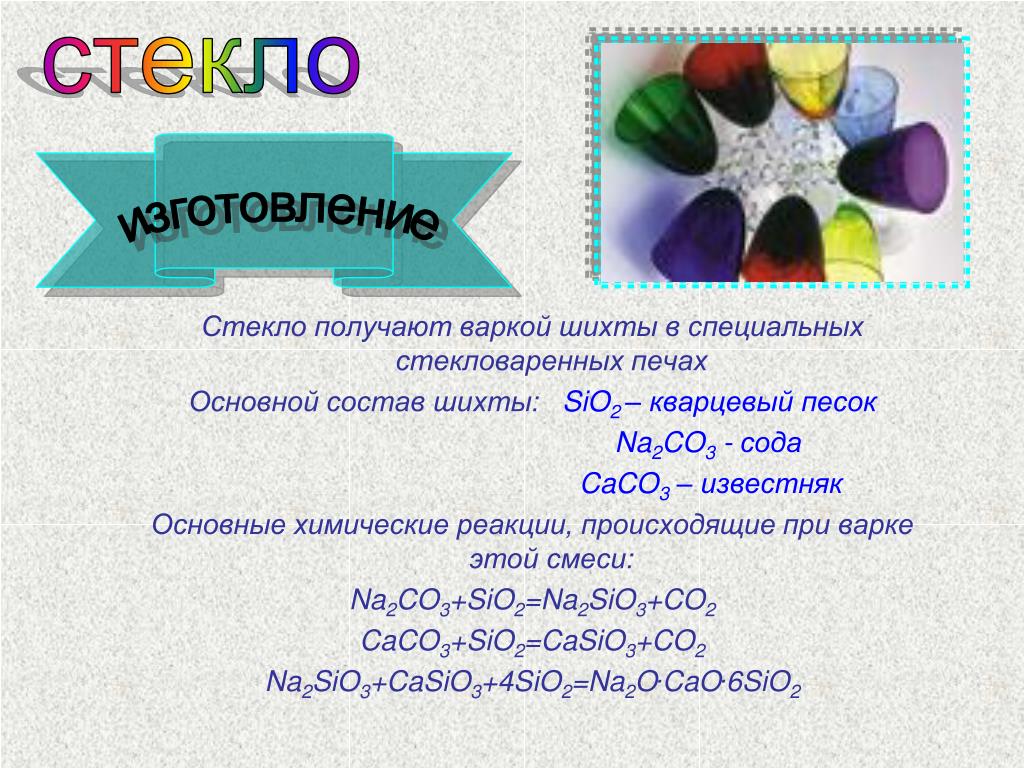

из чего делают, что представляет собой структура, химические вещества, входящие в состав

Качественные оконные блоки с герметичными стеклопакетами полностью отвечают требованиям ГОСТ и собираются на официально зарегистрированных в стране предприятиях, с использованием современного передового оборудования.

К каждой светопрозрачной конструкции, поставляемой на рынок, прилагается паспорт качества, в котором описываются геометрические параметры изделия, теплотехнические и звукоизоляционные характеристики, а также формула и состав оконного стекла.

Содержание

- 1 Понятие

- 2 Что содержит химический состав?

- 2.1 Основные вещества

- 2.2 Вспомогательные или переменные

- 3 На что влияют особенности набора элементов?

- 4 Что представляет собой структура?

- 5 Почему важно знать, из чего делают?

- 6 Заключение

Понятие

Формула оконного стекла – это буквенное выражение его химического состава из периодической таблицы химических элементов, которое меняется, в зависимости от его физико-механических свойств и требований, предъявляемых к нему при эксплуатации.

На основании данной формулы, производители изготавливают различные типы стёкол, подвергают их термической обработке, что способствует усилению их прочностных характеристик и, соответственно, влияет на уровень безопасности во время эксплуатации в жилых и общественных зданиях.

Чаще всего, для стандартного оконного стекла, установленного в жилых домах, если к нему не предъявляется особых конструктивных и функциональных требований, используется формула Na2O*CaO*6SiO2.

Что содержит химический состав?

Оконное стекло – это светопрозрачная конструкция, которая состоит из ряда оксидов, согласно формуле, описанной выше. Их соединение происходит на молекулярном уровне, посредством высокотемпературной обработки в заводских условиях.

В каждом светопрозрачном элементе данные оксиды содержатся в следующих пропорциях:

- Na2O – 12,5 – 13,5%.

- СaO – 11,5 – 12,5%.

- SiO2 – 74.5 – 76,5%.

Таким образом, обычное оконное стекло включает в себя три компонента. Для их надёжного соединения и получения нужной степени прозрачности, за счёт снижения пористости практически до нуля, применяется технология сплавления материала с последующей формовкой и охлаждением.

Основные вещества

Как было сказано выше, в состав стекла, которое используется в каждой современной светопрозрачной конструкции, входят следующие компоненты:

- Na2O – оксид натрия, представляет собой бесцветные структурированные кристаллы, которые, чаще всего, поставляются в сыпучем виде.

- СaO – оксид кальция, который часто можно найти в продаже как «негашёную известь», отличается хрупкой структурой и белым оттенком.

- SiO2 – диоксид кремния, который представляет собой обычный песок. Является основным компонентом любого стекла, повсеместно встречается в земной коре как в чистом виде, так и с разными посторонними примесями.

Следует учесть, что для изготовления качественного светопрозрачного элемента подойдёт далеко не каждый песок, так как ископаемые нерудные материалы должны подвергаться тщательной очистке для получения 100% формулы SiO2. В случае присутствия глинистых включений или металлических элементов, полученное стекло отличается крайне низким качеством.

Вспомогательные или переменные

Помимо трёх основные компонентов, подробно описанных выше, в состав стандартного стекла также могут входить ряд вспомогательных химических элементов:

- MgO – оксид магния, применяется для закалённых стёкол, чтобы усилить кристаллическую решётку.

- Al2O3 – оксид алюминия, широко применяется в промышленности, в том числе, для стекольного производства. Отлично отражает световую энергию, усиливает прочность структуры, повышает долговечность готового изделия.

- PbO – оксид свинца, используется для получения высокоплотного и тяжёлого калийно-свинцового светопрозрачного элемента, широко применяющегося на объектах специального назначения, в том числе, с превышением допустимого уровня радиоактивного излучения.

- K2O – оксид калия, также, как и предыдущее соединение, является неотъемлемым компонентом калиево-свинцового или калиево-кальциевого (поташного). стекла.

- Co, или кобальт, который активно применяется для производства кобальтого стекла, или смальты.

В зависимости от химических и физико-механических свойств стекла, в его составе могут также присутствовать такие элементы, как бор, фосфор, теллур или германий, каждый из которых отвечает за качество структуры изделия.

На что влияют особенности набора элементов?

При изменении химического состава стекла, добавлении вспомогательных элементов, либо при корректировке пропорций, производитель добивается следующих свойств и особенностей:

- Главный показатель – плотность изделия, которая может варьироваться от 2200 до 7500 кг/м3.

- Упругость, то есть, сопротивляемость хрупкому разрушению – данный показатель увеличивается, при введении в состав оконного стекла различных металлов и их оксидов.

- Твёрдость, которая на практике характеризуется устойчивостью к царапинам и другим видам поверхностных дефектов. Самыми твёрдыми считаются боросиликатные стёкла.

- Прочность на изгиб, сжатие или растяжение – зависит от температурной обработки различных соединений, входящих в состав материала.

- Теплопроводность, напрямую определяется плотностью материала и структуры изделия.

- Хрупкость – величина, обратная упругости, которая часто увеличивается, при отсутствии каких-либо металлических примесей, но, при этом, стекло стоит гораздо дешевле.

- Термическая устойчивость, или жаропрочность – также важный показатель, который зависит от введения в структуру СаСО3, или карбоната кальция.

Таким образом, количество химических элементов, которые вводятся в состав любого стекла, полностью зависит от места его установки, характера эксплуатации и особенностей воздействия окружающей среды.

Что представляет собой структура?

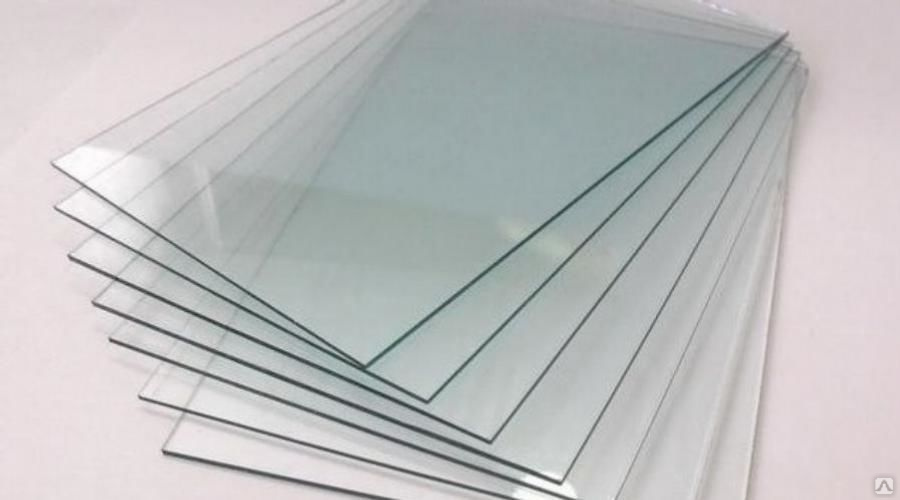

В классических окнах, которые используются для заполнения проёмов в наружных стенах большинства гражданских зданий, присутствуют следующие особенности структуры материала:

- Для стеклопакетов используется только химически изготовленное стекло.

- В составе всегда преобладает кварц в виде оксида кремния.

- В каждое оконное стекло добавляется кальций.

- Температура плавления достигает 2500 оС.

- Структура оконного стекла относится к аморфным соединениям с нерегулярной кристаллической решёткой.

- Имеет низкий коэффициент преломления света, стремящийся к нулю.

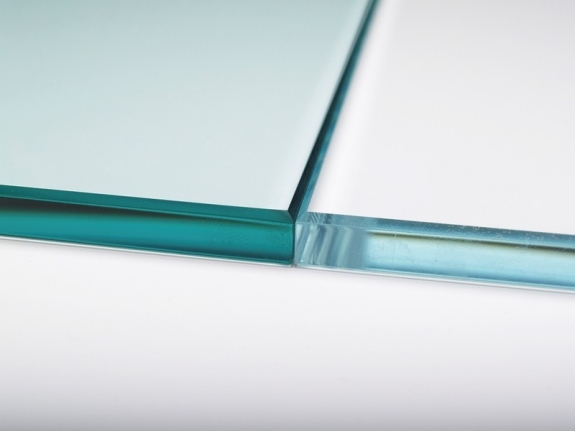

Как правило, минимальная толщина светопрозрачного элемента в составе любого стеклопакета, не может быть ниже 4 мм, но, на практике, большинство производителей используют материалы с толщиной от 5 до 8 мм. Данный параметр ограничивается лишь весом готовой конструкции, так как масса подвижной створки по ГОСТ не может превышать 70 кг.

Почему важно знать, из чего делают?

Состав стекла крайне важен при заказе и выборе нужной оконной конструкции, так как правильно подобранная структура изделия позволяет добиться следующих результатов:

- Оптимальный подбор геометрических характеристик каждой глухой или подвижной створки, в зависимости от толщины.

На данный показатель влияет прочность структуры материала.

На данный показатель влияет прочность структуры материала. - Выбор изделия с требуемым уровнем безопасности, например, для детских учреждений, где стандартное кремниевое стекло не отвечает всем эксплуатационным требованиям.

- Установка светопрозрачного элемента с повышенным показателем температурной стойкости, например, в помещениях парной банного комплекса.

- Возможность пигментации или тонировки изделия в массе, так как для этого требуется введение дополнительных компонентов, которые не должны нарушать прочность кристаллической решётки.

- Обеспечение требуемого сопротивления теплопередаче, шумоизоляционных и акустических свойств, что определяется показателем плотности материала.

Как правило, продавец в торговой точке владеет всей необходимой информацией о зависимости физико-механических свойств стекла от химического состава материала. Для выбора нужного изделия, рекомендуется заранее составить техническое задание, в котором указываются основные требования к помещению в процессе его эксплуатации.

Заключение

Существует несколько химических формул оконных стёкол. В составе каждого светопрозрачного элемента присутствует кварц, то есть, оксид кремния, а также негашёная известь и оксид натрия.

В зависимости от конструктивных и функциональных требований, к составу стекла могут добавляться различные соединения металлов, что повышает упругость конструкции, а также карбонад кальция для увеличения жаропрочности и другие компоненты, каждый из которых отвечает за определённые свойства материала.

Отраслевая энциклопедия. Окна, двери, мебель

В этой статье описывается история возникновения стекла и развития стекловарения в мире от времен Древнего Египта до наших дней. Особое внимание уделено методам производства оконного стекла, использовавшимся в различное время.

Содержание

- 1 Происхождение стекла

- 1.1 Стеклоделие в Древнем Египте и Месопотамии

- 2 Изобретение процесса выдувания стекла

- 3 Первое оконное стекло

- 4 Краун процесс

- 5 Производства оконного стекла цилиндрическим способом

- 6 Производство оконного стекла методом вытягивания из расплава

- 7 Производство оконного стекла методом литья и шлифования

- 8 Переход на новые способы производства оконного стекла – флоат-процесс

- 9 Вклад участников

Происхождение стекла

Изготовление листового стекла началось около 2000 лет назад. Но до его появления уже существовали основные приемы работы с расплавленным стеклом и разнообразная техника изготовления несложных изделий из стекла в виде бус, сосудов и браслетов.

Но до его появления уже существовали основные приемы работы с расплавленным стеклом и разнообразная техника изготовления несложных изделий из стекла в виде бус, сосудов и браслетов.

Возникновение древнего стеклоделия восходит примерно к III тыс. до н. э. К этому периоду древними мастерам создан новый материал – стекло. Создание стекла по масштабам открытия — колоссальное научно-техническое достижение, его появление в истории техники и культуры может быть сопоставлено с открытием металлов, керамики и металлических сплавов.

Как, где, когда и кто начал делать искусственное стекло? На этот вопрос существуют разные версии. Стекло – искусственный материал, который создан человеком, но известны и природные стекла — обсидианы, которые образуются в магматических расплавах при высоких температурах во время извержения вулканов и падение метеоритов. Обсидианы представляют собой полупрозрачные черные стекла, обладающие высокой твердостью, и коррозионной стойкость и использовались в древности в качестве режущего инструмента. Некоторые считают, что именно обсидианы толкнули человека на создание их искусственных аналогов, однако области распространения природных и искусственных стекол не совпадают. Наиболее вероятно, что представления о стекле развивались в тесной связи с изготовление гончарных изделий и металлообработкой. Возможно, на ранних стадиях стеклоделия древние мастера увидели аналогии в свойствах стекла и металлов, которое и определили технологические приемы обработки стекла. Признав стекло аналогичным металлу (пластичность в горячем состоянии, твердость в холодном), древние создали возможность перенести в стеклоделие приемы обработки металлов. Таким путем были заимствованы тигли для варки стеклянной массы, формы для отливки изделий, технологические приемы горячей обработки (литье, сварка). Этот процесс происходил постепенно, особенно на первых этапах, настолько различны по своей природе стекло и металл.

Некоторые считают, что именно обсидианы толкнули человека на создание их искусственных аналогов, однако области распространения природных и искусственных стекол не совпадают. Наиболее вероятно, что представления о стекле развивались в тесной связи с изготовление гончарных изделий и металлообработкой. Возможно, на ранних стадиях стеклоделия древние мастера увидели аналогии в свойствах стекла и металлов, которое и определили технологические приемы обработки стекла. Признав стекло аналогичным металлу (пластичность в горячем состоянии, твердость в холодном), древние создали возможность перенести в стеклоделие приемы обработки металлов. Таким путем были заимствованы тигли для варки стеклянной массы, формы для отливки изделий, технологические приемы горячей обработки (литье, сварка). Этот процесс происходил постепенно, особенно на первых этапах, настолько различны по своей природе стекло и металл.

Наиболее ранняя «теория» происхождения стекла – предложена римским ученым Плинием Старшим в «Естественной истории»:

«Однажды, в очень далекие времена, финикийские купцы везли по Средиземному морю груз добытой в Африке природной соды. На ночлег они высадились на песчаном берегу и стали готовить себе пищу. За неимением под рукой камней обложили костер большими кусками соды. Поутру, разгребая золу, купцы обнаружили чудесный слиток, который был тверд как камень, горел огнем на солнце и был чист и прозрачен как вода. Это было стекло».

На ночлег они высадились на песчаном берегу и стали готовить себе пищу. За неимением под рукой камней обложили костер большими кусками соды. Поутру, разгребая золу, купцы обнаружили чудесный слиток, который был тверд как камень, горел огнем на солнце и был чист и прозрачен как вода. Это было стекло».

Рассказ этот мало достоверен, даже сам Плиний начинает его cловами «fama est…..» или «по слухам…», потому что образование стекла при температуре пламени костра на открытом пространстве произойти не может. Всего вероятнее предположение немецкого ученого Вагнера, который связывает появление стекла с получением металлов. В процессе плавления меди и железа образовывались шлаки, которые могли под действием тепла превращались в стекло. Сейчас трудно установить, как именно было изобретено стекло, но без сомнений это открытие было случайным.

Самые древние изделия имели только стекловидный слой на поверхности фаянса, и найдены в гробнице фараона Джосера (III династия Древнего царства в Египте, 2980-2900 г. г. до н.э). Образцы стекла в виде слитков, датируемые XXII-XXI вв. до н. э., обнаружены при раскопках в области Древнего Двуречья.

г. до н.э). Образцы стекла в виде слитков, датируемые XXII-XXI вв. до н. э., обнаружены при раскопках в области Древнего Двуречья.

Стеклоделие в Древнем Египте и Месопотамии

Наиболее ранние археологически известные стекольные мастерские датируются серединой II тыс. до н. э. Необходимо отметить, что сначала был получен сам материал (стекло), а затем осознается его новизна, и раскрываются его свойства. Приемы обработки нового материала подбираются применительно к его свойствам: вытягивание, сгибание, накручивание. Лишь со временем были подобраны и приспособлены и другие приемы: литье, прессование, обкатка.

История стеклоделия начинается с изготовление бус. Новый материал нашел свое применение в непроизводственной сфере, и изделия из него приравнивались к ценностям благородных камней и самоцветов. К древнейшими изделиями из стекла считаются стеклянные бусы царицы Хатшепсут, которая правила Египтом в 1525-1503 гг. до н. э. и стеклянный кубок, имеющий иероглифическую надпись с именем фараона Тутмоса III, относящийся ко времени Нового царства.

К середине II тыс. до н. э. стеклоделие сложилось в основных чертах почти одновременно в разных очагах древнейших цивилизаций Египте и Месопотамии. Единственным источником, на основании которого можно судить о становлении и начальных этапах истории стекла и его происхождении являются готовые изделия: бусы, вставки, сосуды. Как считают ученые, бусы для египтян выполняли функцию амулетов.

Начиная с середины VIII в. до н. э. набор найденных находок расширяется и к бусам и сосудам прибавляются перстни, браслеты, ритуальная и туалетная посуда, которых стали находить не только в районе Средиземноморье, но и на Кавказе и Западной Европе. Значительно повышаются декоративность и сложность найденных изделий. Техника изготовления изделий усложняется, мастера наряду с формовкой, навивкой и литьем, освоили и другие приемы работы с расплавленным стеклом: резание, гравировку, шлифовку, полировку и прессование в формах, различных по конструкции и материалу. Технические приемы обработки стеклянной массы сопровождалось усложнением инструментария и оборудования мастерской.

Изобретение процесса выдувания стекла

К началу римского периода стеклоделием был накоплен весьма большой производственный опыт и знания, чтобы сделать подлинный переворот в области технологии изготовления изделий из стекла.

Первой «революцией» в стекловарении считается изобретение метода выдувания стекла. Процесс выдувания изделий из расплавленной стекломассы начался с важнейшего изобретения – стеклодувной трубки сирийскими мастерами между 27 г. до н. э и 14 г. н. э. С открытием процесса выдувания стеклянных изделий Сирия на целые сотни лет становится крупнейшим центром стеклоделия. Изобретение выдувания привело к рождению нового качества и составило основу не только древнего, но и современного методов изготовления стеклянной посуды, а впоследствии и оконного стекла

Выдувание – ранее вспомогательная операция, в римское время стало использоваться как самостоятельный прием. После набора стекломассы на стеклодувную трубку мастер выдувал исходную заготовку в деревянную форму и получал различные стеклянные полые изделия в виде кувшинов, банок, кубков флаконов. Наряду с простой посудой мастера выполняли и декоративные уникальные предметы, украшенные нитями и накладом из цветного стекла.

Наряду с простой посудой мастера выполняли и декоративные уникальные предметы, украшенные нитями и накладом из цветного стекла.

Первое оконное стекло

Первое оконное, по настоящему плоское стекло впервые появилось значительно позже, в Древнем Риме. Оно было обнаружено при раскопках Помпеи и датируется годом извержения вулкана Везувий, 79 г. н. э. Оконное стекло получали методом литья на плоскую каменную поверхность. Конечно, качество стекла при этом сильно отличалось от современного. Это стекло было окрашенным в зеленоватые тона и матовым (бесцветное стекло в то время изготавливать еще не умели), содержало большое количество пузырей, что говорило о низкой температуре варки, и было довольно толстым (около 8-10 мм). Но, тем не менее, это был первый случай применения стекла в архитектуре, что дало значительный толчок к дальнейшему развитию стекловарения и распространению стекла по всей Европе.

Краун процесс

2-я революция в стекловарении произошла приблизительно в начале II в. , когда сирийские мастера изобрели совершенно новую для тех времен технологию производства плоского стекла – краун (crown) или как его в России называли лунный способ. Это идея возникла, возможно, при выдувании больших плоских тарелок. Стекло изготавливались методом выдуванием больших пузырей, которые на следующей стадии отделялись от стеклодувной трубки, и прикреплялась к другой трубке — понтии. После интенсивного вращения на понтии, исходная заготовка под действием центробежных сил утончалась и превращалась в плоский круглый диск (см. рис.). Диаметр этого диска мог достигать 1,5 м. Из него уже после охлаждения вырезали куски стекла квадратной и прямоугольной формы. Центральная часть диска имела утолщение – след от понтии, который назывался «бычьим глазом». Как правило, эта часть диска не использовалась и шла на переплавку, однако, в некоторых средневековых зданиях эти кругляшки до сих пор сохранились (см. рис.).

, когда сирийские мастера изобрели совершенно новую для тех времен технологию производства плоского стекла – краун (crown) или как его в России называли лунный способ. Это идея возникла, возможно, при выдувании больших плоских тарелок. Стекло изготавливались методом выдуванием больших пузырей, которые на следующей стадии отделялись от стеклодувной трубки, и прикреплялась к другой трубке — понтии. После интенсивного вращения на понтии, исходная заготовка под действием центробежных сил утончалась и превращалась в плоский круглый диск (см. рис.). Диаметр этого диска мог достигать 1,5 м. Из него уже после охлаждения вырезали куски стекла квадратной и прямоугольной формы. Центральная часть диска имела утолщение – след от понтии, который назывался «бычьим глазом». Как правило, эта часть диска не использовалась и шла на переплавку, однако, в некоторых средневековых зданиях эти кругляшки до сих пор сохранились (см. рис.).

Эта технология позволяла получать стекло довольно хорошего для тех времен качества, практически без искажений. Неудивительно, что эта технология просуществовала вплоть до середины XIX века. Так, известный всем и один из старейших в мире производителей стекла — английская компания Пилкингтон (Pilkington) полностью прекратил использовать краун процесс только в 1872 г.

Неудивительно, что эта технология просуществовала вплоть до середины XIX века. Так, известный всем и один из старейших в мире производителей стекла — английская компания Пилкингтон (Pilkington) полностью прекратил использовать краун процесс только в 1872 г.

Однако существовала и проблема — ограничение по размерам. С помощью краун процесса невозможно было получить стекло большого размера. Поэтому на протяжении многих лет в разных странах Европы осуществлялись попытки усовершенствования этой технологии, что привело к созданию нового метода производства стекла – метода выдувания цилиндров.

Производства оконного стекла цилиндрическим способом

В целом этот метод был очень похож на краун процесс, но при этом стеклодув набирал стекло из горшка в несколько приемов и раздувал заготовку (пульку) в форму цилиндра при постоянном вращении. Для формования цилиндрической формы мастер раскачивал заготовку в специальной прямоугольной яме. После затвердевания заготовки, суженные концы отделяют специальным нагретым крюком. Затем внутри охлажденного цилиндра делают продольный разрез и выправляют в плоские листы в особых “правильных печах”, где цилиндры постепенно разогреваются до размягчения на плоских основаниях их глины и разглаживаются в лист деревянной чуркой, закрепленной на железный стержень. К концу XIX века для выдувания цилиндров стали использовать воздушные насосы, а вскоре появился и метод механического вытягивания цилиндров (см. рис.).

Затем внутри охлажденного цилиндра делают продольный разрез и выправляют в плоские листы в особых “правильных печах”, где цилиндры постепенно разогреваются до размягчения на плоских основаниях их глины и разглаживаются в лист деревянной чуркой, закрепленной на железный стержень. К концу XIX века для выдувания цилиндров стали использовать воздушные насосы, а вскоре появился и метод механического вытягивания цилиндров (см. рис.).

Применение более эффективного метода производства оконного стекла позволил увеличить размер листового стекла и снизить количество отходов стеклянного боя. Так, установленные в 1910 году на одной из английских фабрик Пилкингтон (Pilkington) воздушные машины американского инженера Джона Любберса (John H. Lubbers) позволили получать стеклянные цилиндры длиной до 13 м и диаметром до 1 м.

Производство оконного стекла методом вытягивания из расплава

Уильям Кларк из Питтсбурга первый предложил способ производства листового стекла вытягиванием со свободной поверхности расплав. В 1857 г. он представил английский патент, согласно которому, формование плоского листа осуществляется медленным вертикальным вытягиванием затравки с поверхности расплава. В течение последующих 50 лет старались решить основную проблему – сужение ленты стекла при вытягивании, но все попытки были неудачными.

В 1857 г. он представил английский патент, согласно которому, формование плоского листа осуществляется медленным вертикальным вытягиванием затравки с поверхности расплава. В течение последующих 50 лет старались решить основную проблему – сужение ленты стекла при вытягивании, но все попытки были неудачными.

В 1871 году бельгийский изобретатель Ф.Вэллин (F.Vallin) получил французский патент (№ 91787) на производство оконного стекла механическим вытягиванием стекла. Для непрерывной подачи расплава он предложил систему горшков, которые связаны между собой трубкой, так что стекломасса из одного горшка поступала в другой. В последний большой овальный горшок, который был заключен в трубу, опускалась металлическая пластина (затравка). Формование плоского листа происходило при движении этой пластины вверх. В трубе также располагались по бокам стекла воздушные трубки с отверстиями для охлаждения стекла. Лист стекла поддерживался роликами, покрытыми асбестовой тканью. Вытягивание стекла может происходить в двух направлениях: вертикальном и горизонтальном. В последнем случае предусматривался специальный металлический валок. Вэллин был гениальным изобретателем и предложил практически все основные элементы механического вытягивания, которые в 20 столетии будут применяться во всех способах вытягивания стекла. В то время, когда ванные печи были неизвестны, он представил систему стекловаренных горшков, в которых осветленная стекломасса поступала снизу по трубкам из одного горшка в другой, до основного, из которого происходило вытягивание стекла. Эта система непрерывной подачи расплава стала основой появления ванных стекловаренных печей. В 1890 году Вэллин основал в Гифорсе компанию по производству оконного стекла механическим вытягиванием.

В последнем случае предусматривался специальный металлический валок. Вэллин был гениальным изобретателем и предложил практически все основные элементы механического вытягивания, которые в 20 столетии будут применяться во всех способах вытягивания стекла. В то время, когда ванные печи были неизвестны, он представил систему стекловаренных горшков, в которых осветленная стекломасса поступала снизу по трубкам из одного горшка в другой, до основного, из которого происходило вытягивание стекла. Эта система непрерывной подачи расплава стала основой появления ванных стекловаренных печей. В 1890 году Вэллин основал в Гифорсе компанию по производству оконного стекла механическим вытягиванием.

В 1905 году бельгийский инженер Эмиль Фурко (Emile Fourcault) предложил свой способ вертикального вытягивания стекла. При этом старейшем способе (ВВС) используется шамотная лодочка, из щели которой под действием гидростатического давления вытекает постоянный поток стекла. Скорость вытягивание можно регулировать глубиной погружения лодочки. Лента стекла из лодочки поступала в шахтную камеру, где с двух сторон находятся водо-охлаждаемые трубки, и далее по роликам поступала в печь отжига. Для предотвращения сужения ленты по краям ленты были установлены бортоформующие ролики и охлаждаемые трубки. Толщина ленты стекла определялась скоростью вытягивания и температурой в зоне вытяжки («луковицы»). Первые машины Фурко для вытягивания листового стекла были установлены в Бельгии и Чехии в 1913 году. Производительность 11 машин, установленных на одной ванной печи, составляла 250 тонн стекла в день.

Лента стекла из лодочки поступала в шахтную камеру, где с двух сторон находятся водо-охлаждаемые трубки, и далее по роликам поступала в печь отжига. Для предотвращения сужения ленты по краям ленты были установлены бортоформующие ролики и охлаждаемые трубки. Толщина ленты стекла определялась скоростью вытягивания и температурой в зоне вытяжки («луковицы»). Первые машины Фурко для вытягивания листового стекла были установлены в Бельгии и Чехии в 1913 году. Производительность 11 машин, установленных на одной ванной печи, составляла 250 тонн стекла в день.

Процесс вытягивания стекла позволил производить дешевое оконное стекло с огненно-полированными поверхностями Основной дефект тянутого стекла появляется при формовании (вытягивании) и связан с нарушением плоскостности стекла. Такие нарушения приводят к оптическому эффекту линзы и искажению изображения. Тянутое (машинной выработки) оконное стекло широко применялось в строительстве для остекления окон и теплиц.

Производство оконного стекла методом литья и шлифования

Как уже говорилось выше, и краун процесс и метод выдувания цилиндров, да и метод ВВС имели ряд недостатков, связанных либо с наличием оптических дефектов и искажений, либо с невозможностью получить листы стекла большого размера. Поэтому как альтернатива с начала XIX века в Европе использовался также еще один способ производства методом литья и последующего отжига литого прокатного стекла. В нем горшок с расплавленным стеклом выливался прямо на разливочный стол и прокатывался роликами. Для отжига применялась специальная печь с несколькими рядами полок, позволяющая увеличить загрузочную мощность. Прокатное стекло могло быть изготовлено любого требуемого размера и толщиной 3-6,5 мм. Этим методом изготавливали цветное и бесцветное узорчатое стекло, а также большие листы неполированного оконного стекла. Особой популярностью пользовалось узорчатое цветное стекло для остекления окон в церквях и соборах.

Поэтому как альтернатива с начала XIX века в Европе использовался также еще один способ производства методом литья и последующего отжига литого прокатного стекла. В нем горшок с расплавленным стеклом выливался прямо на разливочный стол и прокатывался роликами. Для отжига применялась специальная печь с несколькими рядами полок, позволяющая увеличить загрузочную мощность. Прокатное стекло могло быть изготовлено любого требуемого размера и толщиной 3-6,5 мм. Этим методом изготавливали цветное и бесцветное узорчатое стекло, а также большие листы неполированного оконного стекла. Особой популярностью пользовалось узорчатое цветное стекло для остекления окон в церквях и соборах.

В дальнейшем с появлением потребности в более качественном стекле на финальном этапе стали применять абразивную обработку поверхностей стекла. В то время это был трудоемкий, длительный и многоступенчатый процесс, который включал перемещение горшка с расплавом стекла, отливку и раскатку в лист, отжиг, шлифовку и полировку. Время обработки стекла составляло около 17 часов.

Время обработки стекла составляло около 17 часов.

В начале XX века рост автомобильной промышленности стимулировал развитие более эффективных высокопроизводительных методов производства полированного стекла. Одним из пионеров этого метода была также компания Пилкингтон (Pilkington), которая в 1923 году совместно с компанией Форд Моторс разработала и запустила непрерывный процесс производства прокатного стекла. Расплав стекла плавился в ванной печи и через сливное устройство непрерывным потоком проходил через водоохлаждаемые валы и прессовался до заданной толщины. Основная проблема заключалась в получении качественного расплава в ванной печи. В 1925 году этот метод был дополнен машиной для односторонней шлифовки и полировки. Следующим шагом к автоматизации производства была разработка машин для двухсторонней шлифовки и полировки стекла. После долгих экспериментов и трудных сборочных работ первая поточная линия производства полированного стекла была запущена на фабрике Пилкингтон в Донкастере (Великобритания) в 1935 году. Непрерывная лента стекла длиной 300 м двигалась со скоростью 66 м/час и обрабатывалась одновременно с двух сторон огромными плоскими шлифовальными дисками. Введение этой технологии явилось наиболее значительной разработкой в длинной истории производства полированного стекла.

Непрерывная лента стекла длиной 300 м двигалась со скоростью 66 м/час и обрабатывалась одновременно с двух сторон огромными плоскими шлифовальными дисками. Введение этой технологии явилось наиболее значительной разработкой в длинной истории производства полированного стекла.

Более дорогое полированное стекло обладало хорошим оптическим качеством, и с успехом использовалось для остекления зданий, витрин, транспорта, изготовления зеркал. Но процесс производства полированного стекла всегда отличался большой энергоемкостью, высокими операционными и капитальными затратами. Отходы стекла при шлифовке и полировке доходили до 20%. Так, например, производственная линия двухстороннего непрерывного шлифования и полировки компании Пилкингтон (Pilkington) в Коули Хилл (Великобритания) в 1944 году, включая стекловаренную печь, лер, станки для шлифовки и полировки растягивалась на более чем 430 м. Современники замечали с гордостью или сожалением, что производственная линия была на 21 м длиннее самого большого в то время океанского лайнера «Queen Mary».

К середине XX века назрела необходимость использования новых более простых и дешевых методов производства высококачественного стекла.

Переход на новые способы производства оконного стекла – флоат-процесс

Заслуга создания революционного способа производства полированного стекла (флоат процесс) принадлежит Сэру Аластару Пилкингтону (Alastair Pilkington).

Лайонел Александр Бетин (Аластар) Пилкингтон родился в 1920 году, после окончания школы в Шерборне поступил в Тринити Колледж в Кембридже, где получил свою первую научную степень в области механики. Во время войны он покинул университет и поступил на службу в Королевскую артиллерию. Участвовал в военных действиях в Греции и на Крите. После освобождения из плена в конце войны, он вернулся в Кембридж для продолжения учебы и решил продолжить карьеру как гражданский инженер. В марте 1947 году он был назначен техническим помощником на фабрике листового стекла Пилкингтон, а через два года выполняет обязанности производственного менеджера на фабрике в Донкастере. В 1952 году Аластар возвращается в Сент-Хеленс, и под его руководством начинаются экспериментальные работы над разработкой флоат процесса. В результате первых экспериментов, он предложил для формования и транспортировки ленты стекла использовать расплав металла. В 1953 году на первой опытной установке был изготовлен образец флоат-стекла (float-glass) шириной 300 мм. В 1955 году на новой экспериментальной установке было получено флоат-стекло шириной 760 мм, и правление Пилкингтон принимает смелое и рискованное решение о строительстве производственной флоат линии (float-line) шириной 2540 мм. Компания надеялась на успех, но в тоже время понимала, что в случае неудачи финансовые потери будут составлять миллионы фунтов. С другой стороны, успешный запуск линии гарантировал значительный и революционный скачок в технологии листового стекла за всю длительную историю производства стекла.

В 1952 году Аластар возвращается в Сент-Хеленс, и под его руководством начинаются экспериментальные работы над разработкой флоат процесса. В результате первых экспериментов, он предложил для формования и транспортировки ленты стекла использовать расплав металла. В 1953 году на первой опытной установке был изготовлен образец флоат-стекла (float-glass) шириной 300 мм. В 1955 году на новой экспериментальной установке было получено флоат-стекло шириной 760 мм, и правление Пилкингтон принимает смелое и рискованное решение о строительстве производственной флоат линии (float-line) шириной 2540 мм. Компания надеялась на успех, но в тоже время понимала, что в случае неудачи финансовые потери будут составлять миллионы фунтов. С другой стороны, успешный запуск линии гарантировал значительный и революционный скачок в технологии листового стекла за всю длительную историю производства стекла.

Производственная линия, работающая по флоат-методу, была введена в Коулей Хилле (Великобритания) 6 мая 1957 года. Многие в то время не верили в новый процесс, и говорили, что эта линия не произведет даже 1 m² стекла. Только через 14 месяцев было получено первое качественное флоат-стекло (float-glass) толщиной 6,5 мм, и 20 января 1959 года компания Пилкингтон официально опубликовала пресс-релиз, в котором представила флоат-процесс следующими словами:

Многие в то время не верили в новый процесс, и говорили, что эта линия не произведет даже 1 m² стекла. Только через 14 месяцев было получено первое качественное флоат-стекло (float-glass) толщиной 6,5 мм, и 20 января 1959 года компания Пилкингтон официально опубликовала пресс-релиз, в котором представила флоат-процесс следующими словами:

«Флоат-процесс является наиболее фундаментальным, революционным и важным достижением в производстве стекла в 20 столетии»

В соответствии с разработанной компанией Пилкингтон (Pilkington) флоат-способом стекломасса из студочного бассейна при температуре 1100°С непрерывной лентой поступает из стекловаренной печи на поверхность расплавленного олова. Лента выдерживается при достаточно высокой температуре для удаления всех дефектов и неровностей на поверхности стекла. Так как поверхность расплавленного металла является идеально ровной поверхностью, то стекло приобретает “огненно-полированную” блестящую поверхность, которая не нуждается в дальнейшей шлифовке и полировке. При проведении экспериментов установлено, что расплавленная стекломасса не растекается бесконечно на поверхности расплавленного олова. Когда силы тяжести и поверхностного натяжения уравновешиваются, лента приобретает равновесную толщину около чуть меньше 7 мм. Для получения ленты стекла различной толщины были созданы методы, основанные на регулировании вязкости стекла в зоне формования и величины растягивающего усилия. Если необходимо получить толщину ленты стекла больше 7 мм, то ее сжимают несмачивающими бортовыми ограничителями.

При проведении экспериментов установлено, что расплавленная стекломасса не растекается бесконечно на поверхности расплавленного олова. Когда силы тяжести и поверхностного натяжения уравновешиваются, лента приобретает равновесную толщину около чуть меньше 7 мм. Для получения ленты стекла различной толщины были созданы методы, основанные на регулировании вязкости стекла в зоне формования и величины растягивающего усилия. Если необходимо получить толщину ленты стекла больше 7 мм, то ее сжимают несмачивающими бортовыми ограничителями.

В начале работе возникла проблема выбора расплавленного металла, который должен находиться в жидком состоянии в пределах температурного интервала от 600 до 1050°С, иметь низкие значения давления паров, а величина плотности должна быть выше, чем стекла. Исследования показали, что всем этим требованиям соответствует олово, которое почти не взаимодействует со стеклом, и является вполне доступным и дешевым продуктом. Но олово при высоких температурах окисляется кислородом с образованием оксидных соединений. Поэтому, чтобы исключить окисление поверхности расплава олова, во флоат-ванне необходимо создавать инертную атмосферу азота с малой добавкой водорода. После формования лента стекла охлаждается до 620°С и транспортируется в печь отжига.

Поэтому, чтобы исключить окисление поверхности расплава олова, во флоат-ванне необходимо создавать инертную атмосферу азота с малой добавкой водорода. После формования лента стекла охлаждается до 620°С и транспортируется в печь отжига.

Вклад участников

Толстов Илья

Как сделать стекло? — ServiceYard-уют вашего дома в Ваших руках.

- Из чего состоит стекло?

- Физические характеристики:

- Разновидности стекла

- Как делают стекло из песка?

- Область применения стекла

- Видеоматериал

Мы каждый день сталкиваемся со стеклянными изделиями, но часто ли задумываемся: из чего сделано стекло, какова технология его изготовления? Родина стекол — древний Египет. Первые изделия (а им ни много ни мало 5 тысяч лет!) были достаточно непривлекательными на вид и почти непрозрачными. Технология изготовления современного стекла совсем иная. Рассмотрим, как сделать стекло, что входит в его состав.

к содержанию ↑

Из чего состоит стекло?

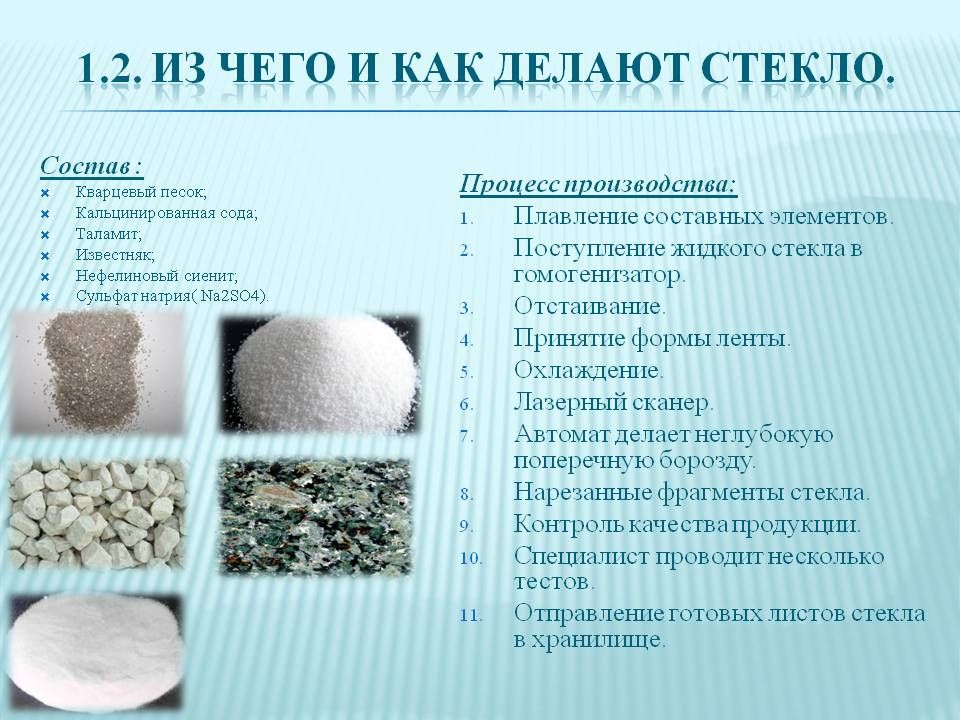

В стекловарении применяют такие материалы:

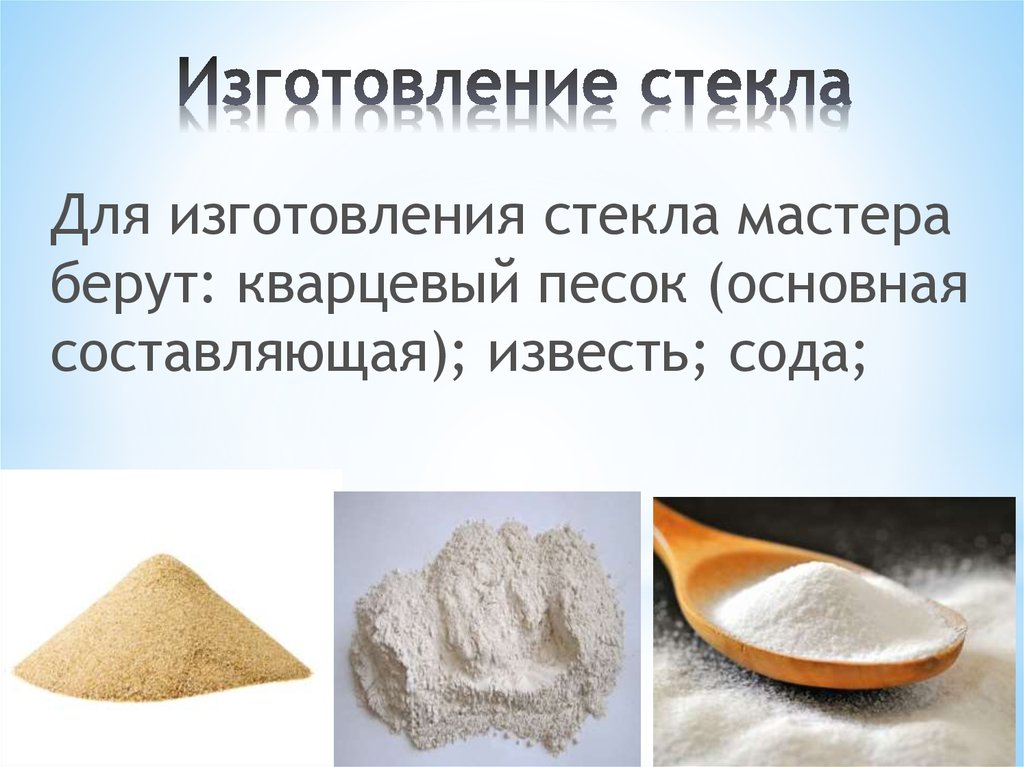

- Кварцевый песок (примерно 75%).

Именно от песка зависит качество готовой продукции.

Именно от песка зависит качество готовой продукции.

Важно! Знаменитые на весь мир венецианские стеклодувы для изготовления муранского стекла используют песок, привезенный из провинции Истрия. В основе не менее известного богемского стекла — измельченный кварц.

- Сода. Это вещество помогает снизить температуру, необходимую для расплавления кварцевого песка. Сода, добавленная в смесь в правильных пропорциях, уменьшает температуру плавления кварца почти в два раза.

- Известь. Она делает стекло устойчивым к воздействию многих агрессивных химических веществ. Впервые известь была применена в 17 веке богемскими стеклодувами, в виде мела или известняка.

Стекло со специфическими свойствами имеет в своем составе окислы и различные металлы. Базовые материалы, из чего делают стекло (состав, пропорции) остаются прежними, а добавки могут быть самыми разными:

- Оксид бора. Уменьшает коэффициент теплового расширения стекла.

Готовые изделия получаются блестящими и прозрачными.

Готовые изделия получаются блестящими и прозрачными. - Свинец. Этот ингредиент применяют в хрустальном производстве. Хрустальные изделия приобретают характерный мелодичный звон.

- Марганец. Стекло получается с зеленоватым оттенком. Эффект окрашивания дают и такие металлы, как хром, кобальт и никель.

- Окислы железа делают стекло насыщенно-красным.

- Оксиды никеля придают фиолетовый и коричневый оттенок.

- Окислы урана делают стекло желтоватым

- Хром придает стеклу зеленый оттенок.

к содержанию ↑

Физические характеристики:

- Плотность. Этот показатель во многом зависит от химического состава стекла и варьируется в пределах 220-650 кг/м³. С повышением температуры плотность стекла снижается. Оно становится более хрупким.

- Прочность. Вариативность прочности составляет от 50 до 210 кгс/мм². Если поверхность изделия слегка повреждена, то прочность уменьшается в 3-4 раза.

- Хрупкость.

Это свойство — главная причина ограниченной области применения стекол.

Это свойство — главная причина ограниченной области применения стекол. - Термостойкость — способность противостоять воздействию высоких температур. Обычные сорта стекла выдерживают до 90 градусов. Для термоустойчивых сортов этот показатель выше в несколько раз.

к содержанию ↑

Разновидности стекла

Область использования этого материала довольно широка — посуда, кухонные принадлежности, лампочки, элементы декора, оконные стекла. Этот список можно продолжать и дальше.

Какие же разновидности стекол применяют для изготовления разных изделий?

- Хрустальное. Содержит в своем составе окись свинца. Стекло прозрачное, блестящее, очень красивое. Применяется в основном при изготовлении посуды и сувениров.

- Кварцевое. При производстве используется кварцевый песок. Данный вид стекла способен выдержать значительные перепады температуры. Используется при производстве окон, изоляторов, лабораторной посуды, оптических приборов.

- Пеностекло. Это стеклянная масса с большим количеством пустот внутри. Обладает хорошими звуко- и теплоизоляционными свойствами. Применяется в строительстве.

- Стекловата. Структура этого материала представляет собой массу стеклянных нитей, хорошо сопротивляющихся разрыву. Используют стекловату в строительстве и химическом производстве. Материал обладает высокой степенью огнестойкости, поэтому его применяют для изготовления специальной одежды пожарных и металлургов.

Отдельная группа — специальные виды стекол:

- Огнестойкое — устойчиво к воздействию высоких температур, выдерживает открытое пламя.

- Термостойкое — обладает низким значением коэффициента термического расширения, может выдержать резкие температурные перепады.

- Пуленепробиваемое — устойчиво к мощным механическим воздействиям.

к содержанию ↑

Как делают стекло из песка?

Процесс изготовления стекол проходит в несколько этапов.

- Подготовка материалов: обогащение кварцевого песка, удаление из песка примесей железа, дробление известняка и доломита.

- Смешивание ингредиентов в определенных пропорциях. Концентрация различных составляющих зависит от заданных физических и химических характеристик готового изделия.

- Варка в стекловаренной печи. Диапазон температур, при которых происходит варка стекла, колеблется в пределах 800-1400 градусов. Кварцевый песок расплавляется, и стекло становится прозрачным и вязким.

Важно! После того, как получена однородная стекольная смесь, производится формирование стеклянных изделий с последующим резким охлаждением, а также физической и термической обработкой.

Информация, “как делают стекло” для детей, особенно интересна.

Как делают оконное стекло — нюансы производства:

- Все составляющие, используемые для производства стекла, загружаются в печь и разогреваются до получения однородной вязкой массы.

- Затем масса загружается в гомогенизатор, чтобы добиться полной однородности состава.

- Массу выливают в емкость с жидким оловом, чтобы поверхность получилась идеально гладкая.

- Далее стеклянная лента подается на конвейер для контроля толщины и нарезания на стандартные куски.

- Отходы от обрезки и бракованная продукция поступает в переплавку.

- Готовая стеклянная продукция проходит еще один этап контроля качества и направляется на склад.

Такая информация “из чего сделано стекло” для детей (и не только!) очень интересна.

к содержанию ↑

Область применения стекла

Несмотря на существенный недостаток (повышенная хрупкость), стекло имеет достаточно широкую область использования — как в быту, так и в разных отраслях промышленности:

- Машиностроение. Стекло добавляют в противопригарные краски.

- Бумажная промышленность — пропитывают готовую бумажную массу.

- Строительство.

Стекло применяют как добавку в кислото- и жаропрочные материалы.

Стекло применяют как добавку в кислото- и жаропрочные материалы. - Химическая промышленность — в производстве моющих составов.

- Цветное стекло применяется в строительстве и при производстве декоративных изделий.

к содержанию ↑

Видеоматериал

Стекло служит людям много лет, но процесс его создания остается притягательным и немного таинственным. Оно не просто защищает жилье людей от холода и жары, но и предоставляет практически неограниченное поле для творчества.

Из чего делают стекло и как проходит этот процесс

Опубликовано:

Окна, украшения, посуда и декор. Куда ни глянь — повсюду нас окружают стеклянные изделия. Люди научились производить стекло тысячи лет назад и с тех пор усовершенствовали этот процесс. Как и из каких компонентов его получают? Объясним простыми словами.

Куда ни глянь — повсюду нас окружают стеклянные изделия. Люди научились производить стекло тысячи лет назад и с тех пор усовершенствовали этот процесс. Как и из каких компонентов его получают? Объясним простыми словами.

Из чего делают стекло?

Для его производства нужно натуральное сырье. Основное из них — песок, а точнее, его особый ингредиент — кварц:

- Оксид кремния (кварц) — основа стекла, 75% его состава. Его качество напрямую влияет на результат. Поэтому для производства стекла используют только отборный песок с минимальным процентом примесей (до 2%). Тогда материал получится прозрачным.

- Сода (около 15% состава) нужна, чтобы снизить температуру плавления песка и упростить процесс производства. Иначе песок пришлось бы помещать в температуру более 2000 °C.

- Оксид кальция, или известь (10% состава), обеспечивает водонепроницаемость. Без нее вода растворила бы материал. Но благодаря извести из стекла можно делать посуду, окна и пр.

Также для разных видов стекла используют оксиды щелочных материалов:

- оксиды натрия, кальция или алюминия — для изготовления окон;

- оксиды калия и свинца — для хрусталя;

- оксид алюминия — элемент сапфирового стекла для часов, отличающегося особой прочностью;

- оксиды бария, алюминия, бора — для оптики.

Состав стекла может отличаться в зависимости от необходимого цвета. Чтобы придать ему оттенок, при выплавке добавляют особые красители, содержащие оксиды:

- Красный цвет получают благодаря оксиду железа.

- Ярко-желтый окрас обеспечивает оксид урана.

- Для зеленого стекла необходим оксид хрома и меди.

Как делают стекло?

Процесс производства стекла довольно опасен, так как требует очень высоких температур. Изучим его детальнее:

- Кварцевый песок помещают в печь и плавят до состояния жидкости. Добавление соды позволяет снизить температуру плавления до 1200–1600 °C. Однако из-за нее стекло стало бы неустойчивым к воде, поэтому к ней добавляют известь. Песчинки расплавляются и склеиваются между собой, образовывая «жидкое стекло».

- Далее в смесь добавляют другие компоненты (например, оксиды магния или алюминия), чтобы сделать стекло более прочным.

- Если необходимо придать материалу особый оттенок, добавляют оксид нужного металла.

- Полученную смесь размешивают так, чтобы из нее вышли пузырьки.

- Далее жидкому стеклу придают форму. Самый древний способ — вылить смесь в форму и дождаться остывания. Сейчас же ее отправляют в ванну с расплавленным оловом (температура — около 700 °C) и продувают сжатым азотом.

- Стекло охлаждают, а затем снова поддают тепловой обработке и удаляют несовершенства. После этого материал становится более прочным.

- Теперь на стекло можно наносить необходимые покрытия или резать для дальнейшего использования.

Стекло — материал очень хрупкий, но при этом довольно тяжелый. Поэтому на производстве продумана система перемещения готовых листов. После нарезания они попадают на стоплеровочную машину, а она при помощи присосок складывает стекло в стопки.

История стекла и интересные факты

Что известно о стекле? Родиной этого материала считается Древний Египет. Как пишет историк и главред журнала «Наука и техника» Наталья Беспалова, здесь его научились производить еще в третьем тысячелетии до нашей эры.

Однако геологи уверены, что история стекла началась гораздо раньше. Так называемый обсидиан (вулканическое стекло, произведенное естественным образом) использовали еще в каменном веке. За тысячи лет технология изготовления стекла, безусловно, изменилась, но базовые компоненты остались неизменными.

Во многом современный подход к производству стекла родился благодаря трудам Михаила Ломоносова. В XVIII веке ученый разработал технологию изготовления цветных прозрачных и непрозрачных стекол, используемых в частности для мозаик.

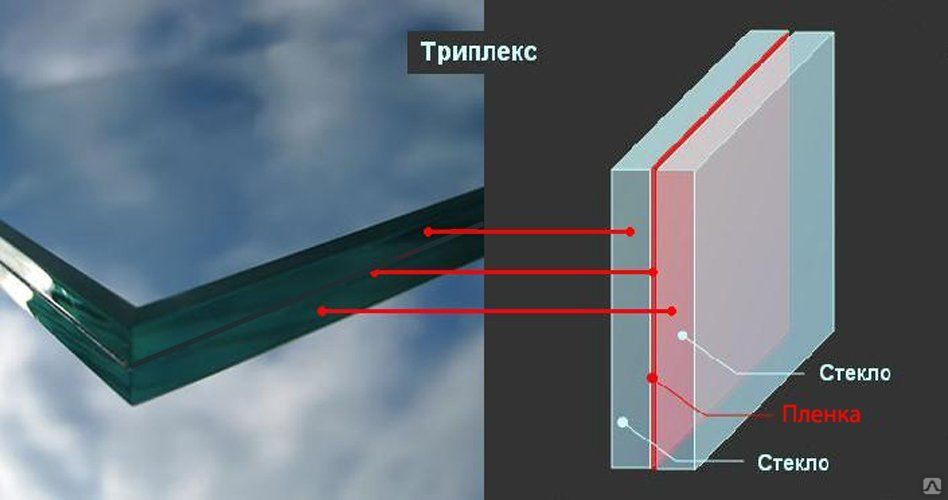

Мозаики из стекла: UnsplashУже в ХХ веке люди научились делать пуленепробиваемое стекло. Принцип такой: стеклянные листы укладываются слоями, а между ними помещается особая пленка. Впервые такое стекло было установлено в 1941 году в окна Овального кабинета Белого дома США.

Тем не менее самым дорогим в мире остается муранское стекло — материал, созданный по особым технологиям на острове Мурано недалеко от Венеции. Его начали производить в Х веке, и через несколько столетий оно стало знаменитым на весь мир. Сегодня цена даже простейшего небольшого изделия из муранского стекла стартует от €15. Чтобы защитить подлинную технологию и избежать подделок, в 1994 году ассоциация производителей официально закрепила товарный знак Vetro Artistico Murano.

Сегодня цена даже простейшего небольшого изделия из муранского стекла стартует от €15. Чтобы защитить подлинную технологию и избежать подделок, в 1994 году ассоциация производителей официально закрепила товарный знак Vetro Artistico Murano.

В наше время процесс изготовления стекла автоматизирован, но даже теперь он немного напоминает магию. Удивительно, что из подручных материалов создается нечто новое — то, что мы применяем ежедневно.

Оригинал статьи: https://www.nur.kz/family/school/1661729-iz-chego-delayut-steklo/

Автор: Анастасия НагорнаяПочему стекло бьется? Что такое «хрупкий»?

На мой взгляд весьма внятное описание проблемы И.Леенсона «Текут ли оконные стекла»: http://courier. com.ru/ch/skclub.htm

com.ru/ch/skclub.htm

Текут ли оконные стекла ?

И. Леенсон

В ? 8 нашего журнала за 1998 г., в разделе ‘Пишут, что…’, было помещено короткое сообщение (со ссылкой на ‘Американский физический журнал’): ‘…стекло течет, поэтому средневековые витражи внизу толще, чем наверху, и это в принципе можно использовать для их датировки’. Это же утверждается и в ‘Очерках по физической химии’, изданных Американским химическим обществом в 1988 г.

Как-то в начале 20-х годов физик Роберт Джон Рэлей, сын нобелевского лауреата по физике Джона Уильяма Рэлея, услышал, что стеклянные трубки и палочки, которые химики используют в лабораториях, нельзя хранить в вертикальном положении. Собеседник Рэле ссылался на книгу нобелевского лауреата по химии Вильгельма Оствальда ‘Физико-химические исследования’. В этой книге Оствальд рекомендует хранить стеклянные трубки в горизонтальном положении на опоре, так как в противном случае они будут деформироваться под действием собственного веса. Рэлею это показалось странным, и вот почему.

Стекло — это переохлажденная жидкость, и оно должно течь под нагрузкой, как текут смолы. Однако с заметной скоростью стекло начинает течь только при нагреве, потому что при комнатной температуре его вязкость в 1020 раз превышает вязкость глицерина и в 1013 раз — вязкость смолы. То есть стекло при комнатной температуре является фактически твердым телом. Если, исходя из вязкости стекла при комнатной температуре, вычислить возможную его деформацию при максимальной нагрузке, которую выдерживает стекло, то получится, что за год деформация не превысит 0,001%. Предположим, средневековому витражу 1000 лет, тогда его деформация составит намного меньше 1% (нагрузка на него далека от максимальной). На глаз такие ничтожные деформации, конечно, заметить невозможно.

Но значение вязкости стекла при комнатной температуре не измерено непосредственно, а получено экстраполяцией вязкости, измеренной при высоких температурах. Экстраполяция снижает точность, поэтому надо было поставить эксперимент. В ‘Химии и жизни’ этот опыт был описан в ? 2 за 1984 год. Рэлей взял стеклянный стержень длиной около 1 м и диаметром 5 мм и положил его на два штыря, вбитых в кирпичную стену, так, чтобы стержень опирался на них только своими концами. К центру стеклянного стержня ученый подвесил груз массой 300 г — нагрузка составляла треть от максимальной. Под тяжестью груза стержень сразу прогнулся на 28 мм. Груз висел семь лет. После окончания опыта деформация стержня составила 1 мм. Результаты эксперимента Рэлей изложил в статье ‘Могут ли стеклянные трубки и стержни изгибаться под действием собственного веса?’. Она была опубликована в журнале ‘Nature’ в 1930 году.

В ‘Химии и жизни’ этот опыт был описан в ? 2 за 1984 год. Рэлей взял стеклянный стержень длиной около 1 м и диаметром 5 мм и положил его на два штыря, вбитых в кирпичную стену, так, чтобы стержень опирался на них только своими концами. К центру стеклянного стержня ученый подвесил груз массой 300 г — нагрузка составляла треть от максимальной. Под тяжестью груза стержень сразу прогнулся на 28 мм. Груз висел семь лет. После окончания опыта деформация стержня составила 1 мм. Результаты эксперимента Рэлей изложил в статье ‘Могут ли стеклянные трубки и стержни изгибаться под действием собственного веса?’. Она была опубликована в журнале ‘Nature’ в 1930 году.

Через два месяца после публикации Рэлея в том же журнале и точно под таким же заглавием была опубликована статья другого ученого — К.Д.Спенсера. Он проделал аналогичный эксперимент, но не из любопытства, а по долгу службы: Спенсер работал в известной американской фирме ‘Дженерал электрик’, в отделе ламп накаливания, в лаборатории технологии стекла. Была использована стеклянная трубка длиной 1,1 м и диаметром 1 см при толщине стенок 1 мм. Нагрузку сделали 885 г, что приближалось к пределу прочности стекла.

Была использована стеклянная трубка длиной 1,1 м и диаметром 1 см при толщине стенок 1 мм. Нагрузку сделали 885 г, что приближалось к пределу прочности стекла.

Опыт начался в 1924 году, и трудно сказать, сколько бы он продолжался, если бы Спенсер не прочитал статью Рэлея. После этого его терпение не выдержало, да и хотелось сравнить свои результаты с опубликованными. Через шесть лет после начала опыта Спенсер снял груз. Изменения были налицо: трубка прогнулась на 9 мм. Казалось бы, экстраполяция действительно оказалась неточна.

Но во всех этих экспериментах нагрузка была сравнима с предельной и в десятки раз превышала вес самой трубки. Пересчет к нагрузкам, равным собственному весу, показал, что стеклянная трубка при хранении не деформируется под действием собственного веса. Почему же тогда бытовало противоположное мнение? Спенсер дает на этот счет довольно правдоподобное объяснение. До того как в самом начале 20-х годов появился машинный способ вытягивания стеклянных трубок, эту работу делали вручную. Но и самый искусный стеклодув не мог получить идеально прямую трубку длиной до 1 м и более. Хранили стеклянные трубки в лаборатории вертикально в специальных стойках. Химики старались выбирать для себя трубки поровнее, и таким образом происходила естественная выбраковка изогнутых трубок. Кроме того, оставшиеся трубки в результате вибраций и случайных сотрясений (особенно при выдергивании трубки из пачки) стремились устроиться поудобнее, так что их прогиб обращался в одну сторону. Такое положение трубок можно принять за результат течения стекла под действием тяжести. Так и пошел гулять по свету (и даже вошел в некоторые учебники) миф о самоизгибании трубок.

Но и самый искусный стеклодув не мог получить идеально прямую трубку длиной до 1 м и более. Хранили стеклянные трубки в лаборатории вертикально в специальных стойках. Химики старались выбирать для себя трубки поровнее, и таким образом происходила естественная выбраковка изогнутых трубок. Кроме того, оставшиеся трубки в результате вибраций и случайных сотрясений (особенно при выдергивании трубки из пачки) стремились устроиться поудобнее, так что их прогиб обращался в одну сторону. Такое положение трубок можно принять за результат течения стекла под действием тяжести. Так и пошел гулять по свету (и даже вошел в некоторые учебники) миф о самоизгибании трубок.

Более поздние эксперименты показали, что деформация, полученная Рэлеем и Спенсером, не является результатом вязкого течения стекла! Ее причина — медленная диффузия катионов Na+. После снятия нагрузки эти катионы возвращаются к исходному положению, и через некоторое время изделие принимает прежнюю форму.

Теперь о средневековых витражах. В этом случае причина неравномерной толщины стекла еще интереснее. Она связана со старинной технологией изготовления оконных стекол. Искусный стеклодув набирал на конец трубки большой, килограмма на четыре, кусок размягченного стекла, выдувал из него пузырь, который затем сплющивал. Получался довольно однородный для ручной работы диск диаметром метра полтора, однако его края были толще середины. Из этого диска и нарезали узкие стекла для витражей. С одной стороны (там, где был край диска) они были немного толще, и при установке такого куска в оконный переплет — человеку это кажется естественнее, устойчивее — его размещали толстой частью вниз. Спустя столетия, когда старинная технология изготовления оконного стекла была давно забыта, появился миф о том, что утолщение внизу стекла — результат его отекания вниз.

В этом случае причина неравномерной толщины стекла еще интереснее. Она связана со старинной технологией изготовления оконных стекол. Искусный стеклодув набирал на конец трубки большой, килограмма на четыре, кусок размягченного стекла, выдувал из него пузырь, который затем сплющивал. Получался довольно однородный для ручной работы диск диаметром метра полтора, однако его края были толще середины. Из этого диска и нарезали узкие стекла для витражей. С одной стороны (там, где был край диска) они были немного толще, и при установке такого куска в оконный переплет — человеку это кажется естественнее, устойчивее — его размещали толстой частью вниз. Спустя столетия, когда старинная технология изготовления оконного стекла была давно забыта, появился миф о том, что утолщение внизу стекла — результат его отекания вниз.

Стеклянные оконные стекла: как они производятся

Как часто вы смотрите в окно, не имея ни малейшего представления о том, как были созданы оконные стекла? Может быть, у вас есть смутное представление о том, что стекло делается из песка, или вы однажды застали несколько минут документального фильма о стекле?

Если вы похожи на большинство из нас, это настолько глубоко, насколько позволяют ваши знания. Тем не менее, оконное стекло на самом деле имеет захватывающую историю и создается с использованием уникального процесса, который стоит изучить.

Тем не менее, оконное стекло на самом деле имеет захватывающую историю и создается с использованием уникального процесса, который стоит изучить.

Оконное стекло стало обычным явлением только в середине 16 века, и даже тогда оно предназначалось только для самых богатых домохозяйств.

Итак, что изменилось? Почему сейчас у нас такой легкий доступ к этой роскоши? Частично это связано с улучшением процессов производства стекла, и мы здесь, чтобы поделиться всеми подробностями.

Готовы пролить свет на то, как именно изготавливались оконные стекла?

Начнем учиться.

Большинство оконных стекол изготавливается с использованием флоат-процесса

Существует несколько различных методов изготовления стекла для стеклянных оконных стекол, но наиболее распространенным является процесс флоатинга, когда речь идет о создании плоских стеклянных оконных стекол.

Этот метод был изобретен сэром Аластером Пилкингтоном в 1952 году и используется для получения максимально однородного стекла.

Другие методы включают выдувание стекла, используемое для изготовления бутылок, банок и других контейнеров, метод Даннера, используемый для создания стеклянных трубок, и ленточный процесс, используемый для изготовления лампочек.

Здесь мы сосредоточимся на методе float — читайте дальше, чтобы узнать, что именно он включает.

Сырье расплавлено и очищено

В большинстве стекол для оконных стекол используются одни и те же базовые ингредиенты песка и минералов. Зеленое стекло может включать хром, а боросиликатное стекло включает оксид бора.

Основные материалы нагреваются до 3090°F, после чего они становятся жидкими. В смесь добавляют известняк, чтобы предотвратить ее полное растворение.

Процесс плавления может длиться до 50 часов, при этом смесь одновременно очищается и гомогенизируется, чтобы обеспечить максимально высокое качество готового продукта.

Конечным результатом должно быть жидкое стекло, полностью очищенное от примесей и пузырьков и готовое к дальнейшему рафинированию.

Расплавленное стекло перемещается во флоат-ванну

После завершения начального процесса плавления и рафинирования жидкое стекло перемещается во флоат-ванну.

Стекломасса для оконных стекол всплывает над огнеупорным носиком на поверхность расплавленного олова – отсюда и слово «плавать» в названии процесса.

Стекло поступает во флоат-ванну при высокой температуре и постепенно охлаждается, достаточно медленно, чтобы предотвратить образование трещин.

На этом этапе процесса определяется толщина стекла. В то время как в прошлом можно было производить только толстое стекло, прогресс означает, что можно легко создавать стекло тоньше миллиметра.

Конечно, большинство стандартных стеклянных оконных стекол будут толще, чтобы обеспечить их долговечность, удобство в работе и не выделять слишком много тепла при установке в зданиях.

Стекло покрыто химическим осаждением из паровой фазы

Пока стеклянная лента еще остывает, ее можно изменить с помощью различных методов нанесения покрытия. Наиболее распространенным является химическое осаждение из паровой фазы, которое используется для очень быстрого нанесения чрезвычайно тонких покрытий.

Наиболее распространенным является химическое осаждение из паровой фазы, которое используется для очень быстрого нанесения чрезвычайно тонких покрытий.

Эти покрытия можно использовать для изменения оптических свойств стекла. Например, некоторые покрытия могут создавать стекло, отражающее инфракрасные волны. Можно наносить несколько покрытий одно за другим для достижения необходимых свойств.

При создании стеклянных оконных стекол покрытия используются для уменьшения количества солнечного света, проникающего через стекло, и для увеличения обеспечиваемой им теплозащиты.

Отжиг используется для снятия напряжений

Несмотря на то, что стекло может находиться в идеальном состоянии во флоат-ванне, напряжения могут начать проявляться по мере его охлаждения. Если оставить их без внимания, эти напряжения могут привести к образованию трещин и разбиванию стекла.

Чтобы предотвратить это, проводится процесс, называемый отжигом. Отжиг включает пропускание стекла через длинную печь, называемую лер, и очень медленное его охлаждение.

Стекло нагревается до «точки отжига», которая обычно составляет 850–900 °F. Это смягчает стекло и помогает снять внутренние напряжения.

Стекло остается при этой температуре до тех пор, пока не исчезнут все напряжения, после чего его можно постепенно охлаждать до твердого состояния.

Просто подумайте об этом, как о принятии теплой расслабляющей ванны, чтобы снять стресс после работы!

Неправильный отжиг делает стекло слишком хрупким

Обработка отжигом необходима для устранения внутренних напряжений, образовавшихся во время начального охлаждения, и обеспечения максимально возможной прочности и долговечности стекла.

Стеклянные оконные стекла, которые не были должным образом отожжены, могут легко разбиться при воздействии небольших перепадов температуры, давления или ударов, что не идеально для стекла, которое должно выжить в загруженных домах, офисах и зданиях.

После отжига стекло можно обрезать, полировать и сверлить без риска его разрушения или растрескивания под нагрузкой. Попытка любого из этих шагов до отжига была бы катастрофой.

Попытка любого из этих шагов до отжига была бы катастрофой.

Автоматическая проверка выявляет неисправности

Чтобы обеспечить максимально возможное качество каждого листа стекла, на протяжении всего процесса используются автоматизированные инструменты контроля. Они способны обнаруживать любые проблемы, такие как пузыри, напряжения, нерасплавленные песчинки или рябь.

Многие из этих проблем могут быть решены на производственной линии, поэтому своевременное выявление их важно для максимальной эффективности.

В случае возникновения проблем, которые невозможно решить, система может изменить траекторию движения фрез, чтобы снять с производства проблемные участки стекла.

Возможность использования автоматизированных средств контроля во много раз повышает эффективность производства оконных стекол и гарантирует, что бракованное стекло не попадет в конечный продукт.

Инспекционное оборудование способно обнаруживать дефекты, которые невозможно увидеть невооруженным глазом, экономя время персонала и повышая качество.

Алмазные инструменты используются для резки стекла по размеру

После того, как стекло полностью остыло, его необходимо обрезать по размеру.

Алмазные инструменты используются для резки стекла на куски в соответствии с требованиями связанной компьютерной системы.

Чтобы предотвратить потери, компьютер создает шаблоны, в которых используется как можно больше твердых листов стекла. Например, вырезание листов одинакового размера рядом и вырезание небольших листов из остатков стекла из более крупных обрезков.

Раньше на расчеты вручную уходили часы. Развитие технологий сделало производство стекла проще и эффективнее.

Стекло упаковано и готово к использованию

Перед транспортировкой в следующий пункт назначения стекло необходимо тщательно упаковать.

Тонкий слой пены помогает защитить поверхность от царапин, но не защищает от ударов. Вместо этого аккуратно нарезанные куски толстого упаковочного пеноматериала и картона используются для защиты стекла от ударов и ударов во время транспортировки.

Упаковка имеет четкую маркировку с использованием «хрупких» наклеек, чтобы ее нельзя было бросить, уронить или с ней небрежно обращались.

Как изготавливаются окна с двойным остеклением

Теперь, когда вы знаете, как производятся стандартные стеклянные оконные панели, вам может быть интересно узнать о дополнительной работе, необходимой для изготовления окон с двойным остеклением.

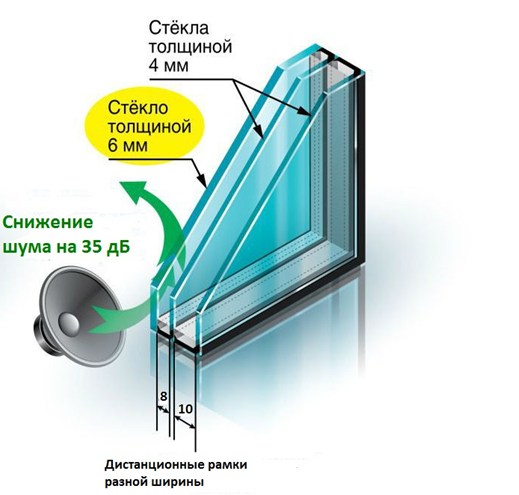

Двойное остекление используется с 1930-х годов и является популярным способом сохранить тепло в доме и снизить расходы на отопление.

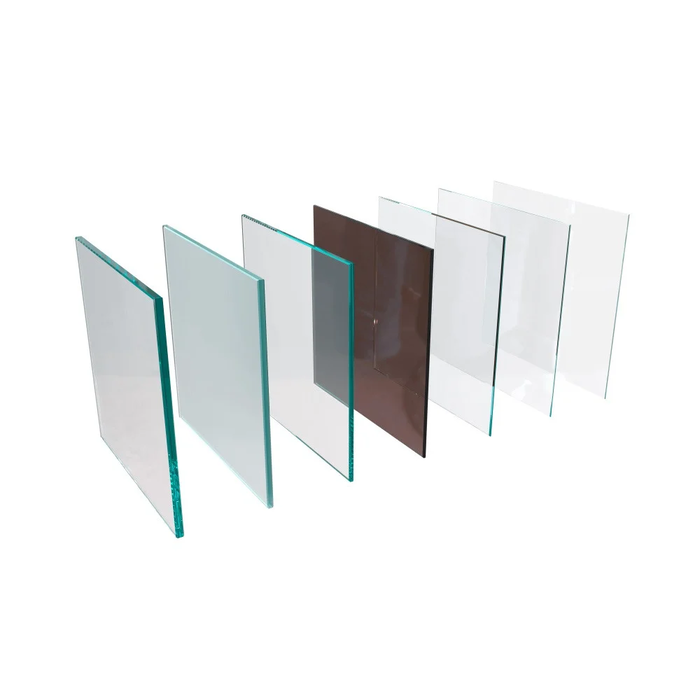

Как следует из названия, окна с двойным остеклением изготавливаются из двух отдельных стекол. Эти панели разделены прокладкой, что означает, что в центре есть герметичный зазор.

Зазор заполнен воздухом или инертным газом, оба из которых являются плохими проводниками тепла. Это означает, что между двумя стеклами проходит меньше тепла, удерживая теплый воздух внутри здания и не пропуская холодный.

Новые технологии упрощают производство

Традиционно зазор между оконными стеклами заполнялся путем просверливания небольших отверстий в прокладке, а затем заполнения их. В настоящее время для большей эффективности используется газовый наполнитель онлайн.

В настоящее время для большей эффективности используется газовый наполнитель онлайн.