|

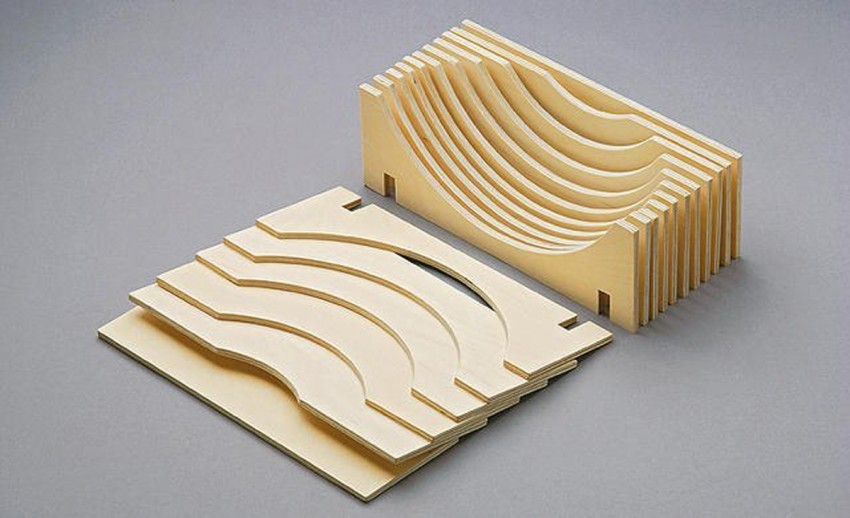

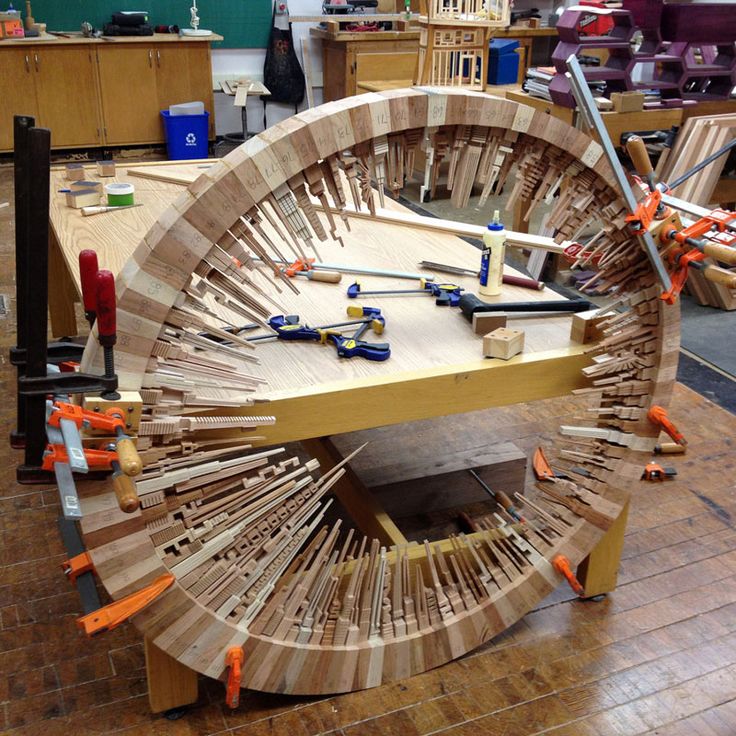

Изготовление клееных конструкций из фанеры и древесных плит Категория: Производство конструкций из дерева Изготовление клееных конструкций из фанеры и древесных плит Клееные фанерные конструкции изготовляют в специализированных цехах, имеющих необходимое деревообрабатывающее оборудование. Доски каркаса или поясов балок строгают с припуском на дальнейшую обработку, вырезают дефектные участки на торцовочных станках, соединяют зубчатым шипом торцы, раскраивают ленты на отрезки заданной длины и строгают их в размер. Листы фанеры отбирают по сортам, намечая лучшие в более напряженные зоны конструкции. Затем размечают листы по шаблону и вырезают из них элементы заданной формы. При необходимости получить элементы большой длины, чтобы не производить стыковку в самой конструкции, края листов фанеры сращивают «на ус» в специальных усовочных станках. При изготовлении балок или рам двутаврового сечения элементы поясов раскладывают на рабочей площадке в соответствии с проектной схемой или по шаблону и временно закрепляют. Доски поясов, непосредственно примыкающие к фанере, укладывают двойным рядом с небольшим зазором между продольными кромками для снижения влияния влажностных деформаций на клеевой шов. Число слоев досок, образующих пояс, может быть не более трех. В случае такого составного пояса сначала подшивают фанеру гвоздями к двойному ряду на клею, затем наслаивают остальные доски пояса. Клей на доски поясов наносят ручными клеевыми вальцами. Подшивку фанеры к поясам, наслаивание досок поясов, прикрепление ребер жесткости и общую запрессовку всех элементов в единую конструкцию производят монтажными гвоздями. Размеры и расстановка этих гвоздей зависят от толщины фанеры, числа слоев досок в поясах, степени покоробленности досок поясов, качества обработки пиломатериалов и фанеры. Для подшивки фанеры к первому слою досок пояса применяют гвозди диаметром 2,0… 2,3 мм, длиной 50 мм при расстоянии между ними 140… i 180 мм. Для изготовления клееных фанерных балок двутаврового сечения с дощатыми поясами применяют также рамные винтовые прессы, работающие по принципу вертикального сжатия. Элементы арок двутаврового сечения склеивают в универсальных ваймовых прессах. Они имеют сменные цулаги разной кривизны, укладываемые на ровное основание, и боковые прижимающие устройства. Более индустриальна технология изготовления балок с волнистой фанерной стенкой. Производство их осуществляется в специализированных цехах, оборудованных серийными станками и специальными нестандартными установками и агрегатами. Один из них — основной, на котором фанера приклеивается к поясам. Доски поясов, стыкованные зубчатым шипом, в виде двух лент, поставленных на ребро, проходят через фрезерный станок, в котором шпинделя движутся возвратно-поступательно по верти- Рис. При движении дощатых лент в них вырезаются волнообраз-Кые пазы конического профиля. В эти пазы вгоняется непрерыв-“ая фанерная лента, изгибаемая волнообразно роликами и защем-“яемая в пазах путем сближения поясов протягивающим устройством. Предварительно кромки фанерной ленты покрываются клеем. Для ускорения склеивания швы прогревают инфракрасными излучателями или токами высокой частоты. Усилия, возникающие при изгибе фанеры в пазах, создают давление, необходимое для склеивания фанеры со стенками паза. Получаемый непрерывно профильный элемент с волнообразной стенкой разрезается на балки длиной 6… 9 м с высотой сечения 14… 38 см при ширине полок 6… 12 см и толщине стенки 3…6 мм. Собственная масса 1 м балки 2… 7 кг, что на 50% меньше массы балок с прямой стенкой (в основном из-за отсутствия ребер жесткости). Благодаря полному отсутствию металлических деталей балки можно антисептировать в растворах солей или применять для покрытий зданий с химически агрессивной средой. Рис. 2. Технологическая схема цеха по изготовлению клееных балок с волнистой фанерной стенкой: 1 — готовая продукция; 2— склад фанеры; 3—фанерные заготовки; 4 — круглопильный станок; 5 —усовочный станок; 6 — агрегат для склеивания фанерных заготовок в ленту с электрическим обогревом; 7— фанерные ленты; 8— установка для подачи фанерной ленты; 9—фреза для обработки кромок фанерной ленты; 10— установка для нанесения клея и придания фанере волнообразной формы; 11 — дощатые пояса балок; 12 — линия склеивания поясов по длине; 13 — шипорезный станок; 14 — агрегат для запрессовки фанерной ленты в дощатые пояса; 15 — пиломатериалы; 16 — сушильная камера Щитовые фанерные конструкции изготовляют либо с гвоздевой запрессовкой, либо в одноэтажных гидравлических или пневматических прессах горячего или холодного склеивания. Гвоздевая запрессовка более целесообразна при изготовлении крупноразмерных щитов. Гвозди применяют диаметром 2… 2,5 мм, Длиной 40… 50 мм с расстановкой через 150…200 мм. Рис. 3. Изготовление клееного фанерного щита с гвоздевой запрессовкой Изготовление конструкций из древесных плит имеет много общего с изготовлением фанерных конструкций, главным образом панельного типа. Плиты приклеивают, прибивают, привинчивают к деревянным ребрам каркаса, собирают в коробчатые элементы на клею, обрамляют деревянными или пластмассовыми рейками для предохранения кромок от обламывания и размочаливания. При изготовлении опалубочных щитов древесно-стружечные плиты предварительно покрывают латексной пленкой методом двукратного окунания для предохранения от действия влаги бетона и атмосферных осадков. На рабочую поверхность древесно-стружеч-ных плит, защищенных латексной пленкой, наносят слой слабо сцепляющегося с бетоном полимерного покрытия (фуранового, фе-нолформальдегидного) методом напыления соответствующих растворов. Более прочные конструкции получают, используя цементно-стружечные плиты. Номенклатура этих конструкций включает панели наружных стен и перегородок на деревянном каркасе, плиты перекрытий, детали сборных полов, санитарно-технические кабины, вентиляционные короба и др. При изготовлении панельных перекрытий плиты прибивают или приклеивают к деревянному каркасу с заполнением пространства между ребрами минераловатным или пенопластовым утеплителем. Панели перекрытий могут выполняться также на стальном каркасе (элементы профилированного настила) с заполнением гофров и промежутков заливочным пенопластом. Для уплотнения стыков предусматривается крепление упругих прокладок, вставка шпонок в пазы крайних ребер, наклейка на место стыка герметизирующих лент и тканей. Панели перегородок также изготовляют на деревянном каркасе, к которому плиты крепят шурупами. Цементно-стружечные плиты раскраивают на заготовки на форматно-обрезном станке ЦТЗФ-2 или на станке с программным управлением ЦТМФ. Используют пилы дисковые с твердосплавными пластинами со скоростью резания 25… 35 м/с и подачей 0,09… 0,12 мм на зуб пилы, плоские ножи и сборные фрезы — для фрезерования, цепочки фрезерные для выборки гнезд и пазов на цеп-нодолбежных станках. По длине плиты соединяют зубчатым шипом или с помощью односторонних накладок. Отверстия для гвоздей и шурупов сверлят зенкерами или твердосплавными спиральными сверлами. Гвозди вдавливают гидравлическими устройствами, шурупы ввертывают электроинструментом. Для склеивания цементно-стружечных плит с деревянным каркасом рекомендуется клей ФРФ-50М. Клееные элементы коробчатого сечения из цементно-стружечных плит изготовляют на поточных автоматизированных линиях, выполняющих следующие операции: укладку липкой ленты с обработкой стороны плит: выборку в плитах продольных пазов; нанесение на поверхность пазов клея; нагревание клея лучевым способом; формирование коробчатого элемента на складывающей машине; запрессовку коробчатого элемента и выдержку его под давлением до разборной прочности клеевого шва. При изготовлении балок с деревянными поясами стенки из цементно-стружечных плит крепят к поясам клеегвоздевым способом с забивкой гвоздей пневмопистолетом на поточных линиях производительностью 11, 15, 20 м/мин. Реклама:Читать далее:Изготовление трехслойных панелей

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Плавающий пол из фанеры

Откуда ты взялся, гипсокартон?Типы гипсокартонного листаЛист к листуГипсокартон – как способ преобразить интерьерЗа что мы любим гипсокартонЭкологически чистая отделка домаОтделка коттеджа — дело рук природы и профессионаловСтеновые панели – дешево и сердитоСтеновые панелиЧем отделать лоджию?А что у вас на стенеГипсокартон как современный отделочный материалВиды и характеристики отделочных панелейПластик для стенПлитка из кожиОтделка стен в ваннойТеррасная доскаКаким быть плинтусуНовый декор для стенНовые решения в отделкеКак производят ламинированную фанеруПробка на стенахФанерный вопросОтделочные стеновые материалыСовременные отделочные материалыМонтаж ПВХ-панелейФанера — проблема выбораОСП-плиты: характеристики и применениеКНАУФ-листы для «сухого строительства»Декоративные отделочные панелиПлиты для оформления интерьераКак правильно согнуть гипсокартонЛепнина из полиуретанаКНАУФ-суперлист для стен и половМеталлический профиль для гипсокартонаВыбираем плинтусВыравнивание стен гипсокартономОтделка стен панелями: дерево, пластик или пробка?Монтаж перегородок из гипсокартонаМонтируем арку из гипсокартонаГипсокартон в интерьереОбшивка деревянных стен гипсокартономКонструкции из гипсокартона в ваннойСтеновые панели. Статья 46953.Гипсокартон или гипсоволокно?Перегородки из гипсокартона: монтаж без ошибокДревесно-плитные материалы в ремонте и строительствеФанерный мирГипсокартон: виды, способы монтажаКаркасно-обшивные перегородкиГипсовые пазогребневые плитыВлагостойкий гипсокартон: характеристики и выборПлавающий пол из фанерыКак покрасить гипсокартонГипсоволоконные листы для пола: характеристики и монтажФанера под ламинат: выбор и укладкаОтделка ванной комнаты гипсокартономЛисты ГВЛ: выбор и применениеПерегородки из гипсокартонаПотолки из гипсокартона (ровные) Статья 46953.Гипсокартон или гипсоволокно?Перегородки из гипсокартона: монтаж без ошибокДревесно-плитные материалы в ремонте и строительствеФанерный мирГипсокартон: виды, способы монтажаКаркасно-обшивные перегородкиГипсовые пазогребневые плитыВлагостойкий гипсокартон: характеристики и выборПлавающий пол из фанерыКак покрасить гипсокартонГипсоволоконные листы для пола: характеристики и монтажФанера под ламинат: выбор и укладкаОтделка ванной комнаты гипсокартономЛисты ГВЛ: выбор и применениеПерегородки из гипсокартонаПотолки из гипсокартона (ровные) |

Конструкции с «плавающим» верхним слоем предназначены для выравнивания основания с изъянами и улучшения звукоизоляции помещения. В разных случаях можно использовать разные типы конструкций. Простейший плавающий пол можно собрать из фанеры, затраты на его сооружение будет относительно невелики. Однако, эффективность шумоизоляции у таких простых конструкций невелика и в некоторых случаях потребуется более затратное и конструктивно сложное решение. В числе преимуществ материала — высокая прочность, низкая цена, экологическая чистота, простота монтажа. Всё это значительно расширяет спектр применения. Ламинированная фанера для пола обладает очень хорошей влагостойкостью, поэтому может использоваться даже во влажных комнатах. Главной особенностью, которую стоит учитывать при использовании фанеры, является высокий коэффициент расширения. Это значит, что древесина часто изменяет свои размеры при смене влажности и температуры. Чтобы избежать проблем, листы укладывают с небольшим зазором. Также из-за этой особенности фанера не подходит в качестве основания под укладку плитки, наливной пол или стяжку пола. Для изготовления полов из фанеры используют различные её виды со следующей маркировкой: ФК (фанера клееная) – создаётся на основе карбамидной смолы. НШ (не шлифованная) – создаётся на основе казеинового клея. Ш 1 (одна сторона шлифована) – создаётся на основе казеинового клея. Ш 2 (две стороны отшлифовано) — создаётся на основе казеинового клея. Прежде, чем укладывать полы из фанеры, следует провести акклиматизацию материала. Так как основой является древесина, то изделия должны «привыкнуть» к новой среде. На срок адаптации влияет разность температур предыдущего и последующего мест пребывания. Влажность основания. После процесса адаптации следует проверить уровень сырости места, на которое собираемся устанавливать полы. При высоких показателях может потребоваться гидроизоляция фанерного пола. Разнообразие методов обусловлено многофункциональностью фанерного покрытия. Чтобы решить, какую разновидность плавающих фанерных полов нужно смонтировать, необходимо определить задачи, которые они будут решать: выравнивание основания или звукоизоляция. В первом случае производится выравнивание и потребуется лишь немного поднять относительно плоскости перекрытия будущую плоскость пола. Второй вариант подразумевает существенный подъем пола относительно имеющегося основания, акустическая обстановка значительно улучшится. Этот момент очень важен, так как большая толщина собираемой композиции будет сказываться на высоте помещения – нельзя допустить, чтобы оставшаяся высота стен оказалась меньше двух с половиной метров. Устройство полов из фанеры на бетонную основу возможно двух вариантов: сразу на стяжку или же на лаги. Первый случай возможен только при ровной гладкой поверхности и с расчётом на гибкий чистовой слой. Выравнивание Если плавающий пол по большей части выполняет роль выравнивающей плоскости, то высота собираемого «пирога» может быть не слишком большой. При этом собрать конструкцию также будет проще, чем монтировать композицию с лагами. Необходимо подготовить основание – оно должно быть достаточно ровным, чтобы не пришлось покупать регулируемые опоры и увеличивать высоту собираемой композиции. Если производится укладка фанеры под настил линолеума или пробкового покрытия, можно исключить укладку пленки и создание компенсационных зазоров. Лучше всего собирать плавающий пол из фанеры в два слоя. Первый слой будет служить прочным основанием для второго, это повысит прочность конструкции и эффективность звукоизоляции. Стены по периметру помещения оклеиваются демпфирующей лентой, исключающей контакт собираемой конструкции с ними. Звукоизоляция. Крепление на лаги В тех случаях, когда основание имеет существенные дефекты и уложить листы фанеры ровно не получается, можно использовать решение с лагами. Конструктивно оно не сильно отличается от предыдущего варианта, но сложнее в монтаже. В отличие от досок, фанеру нужно крепить чаще, чтобы она хорошо держалась без прогибаний. Для этого между лаг крепят поперечные доски из обрезков, каждые 30-50 см, в зависимости от толщины фанеры, чтобы в итоге получилась сетка. Также не стоит делать слишком большое расстояние между лагами, оптимально будет 50-60 см. Чем толще будет фанера, тем надежнее будет основание, поэтому оптимальная толщина составляет 16-21 мм в один слой, или несколько слоев по 8-10 мм. Подготовка основания происходит так же, как и в предыдущем случае. Лаги необходимо изолировать от поверхности перекрытия при помощи подкладок из звукоизолирующего материала или использовать специальные виброопоры. Наличие свободного пространства под плоскостью пола позволяет использовать его для разных целей – укладки теплоизолирующих материалов, прокладки проводов или других коммуникаций, для устранения ошибок, допущенных строителями при возведении здания. |

© Статья написана специально для компании ВИРА. При полном или частичном использовании материалов активная ссылка на www.eremont.ru обязательна. Авторство подтверждено для Яндекса и Google. |

Влагостойкий гипсокартон: характеристики и выбор Как покрасить гипсокартон

Клеефанерные деревянные конструкции — ТехЛиб СПБ УВТ

Применение водостойкой строительной и бакелизированной фанеры открывает широкие возможности изготовления эффективных балочных, арочных, рамных, сетчатых и щитовых клеефанерных деревянных конструкций двутаврового и коробчатого сечения, воспроизводящих основные формы характерные для металлических конструкций.

В строительных конструкциях различного назначения применяют водостойкую строительную фанеру с объемным весом γ = 700—800 кг/м3, склеенную на водостойких смоляных клеях, или бакелизированную совершенно водостойкую фанеру (ГОСТ 1853-51) с объемным весом γ=900—1150 кг/мг3, склеенную из слоев шпона, частично или полностью пропитанных смоляными клеями под давлением в прессе 30—35 кг/см2.

Предел прочности на срез поперек волокон наружных шпонов для березовой водостойкой строительной фанеры равен 150 кг/см2, а на растяжение вдоль волокон наружных шпонов 640—750 кг/см2, для бакелизированной фанеры соответственно 300 кг/см2 и 800—1 200 кг/см2.

Модуль упругости для строительной фанеры колеблется в пределах 80000—120000 кг/см2, а для бакелизированной фанеры 180 000—200 000 кг/см2 вдоль волокон наружных шпонов.

Клеями называют вещества, обладающие способностью в процессе перехода из вязкого состояния в твердое монолитно соединять на клеях элементы, прижатые друг к другу. Клеевой шов в основном работает на сдвиг как безраспорное соединение; постановка стяжных болтов или иных рабочих связей не требуется, если исключена опасность возникновения в шве отрывающих или раскалывающих напряжений (σр90).

Клеевой шов в основном работает на сдвиг как безраспорное соединение; постановка стяжных болтов или иных рабочих связей не требуется, если исключена опасность возникновения в шве отрывающих или раскалывающих напряжений (σр90).

Склеивание деревянных деталей применяется уже много веков; однако лишь в ХХ веке в результате развития химии пластмасс появились водо- и биостойкие строительные клеи. За последнее десятилетие созданы реальные возможности для надежного склеивания синтетическими клеями не только дерева с деревом, но и дерева с металлом.

Для прогрессивного развития деревянных конструкций монолитная склейка элементов имеет не меньшее значение, чем сварка в металлических конструкциях. В последних, еще до появления сварки, применялись достаточно плотные заклепочные соединения; в деревянных же конструкциях до появления клеевых соединений могли применяться лишь податливые соединения на врубках, шпонках и нагелях с более или менее значительным местным ослаблением элементов.

Стыковые соединения досок на клею: а—«на ус»; б — «на зубчатый стык»

Клеевые соединения «на ус» и «на зубчатый стык» воспринимают все виды усилий, как в цельных элементах. По затрате древесины «зубчатый стык» значительно экономичнее «уса». Для образования зубчатого стыка разработаны специальные фрезы, обеспечивающие высокий класс точности механической обработки торцовых поверхностей стыкуемых элементов.

«Зубчатый стык» в заготовке и сборке более технологичен, чем «ус». В технологии склеивания на «зубчатый стык» («шип») в поле токов высокой частоты заложены предпосылки для поточной автоматизации процесса превращения отрезков рядовых пиломатериалов в непрерывную ленту чистых клееных заготовок. В условиях заводского поточного производства водостойкое склеивание элементов деревянных конструкций позволяет изготовлять из тонких, узких и сравнительно коротких досок и реек балки, сваи, стойки и плиты любых размеров, а также многослойные клееные брусья криволинейного очертания для арочных и сводчатых конструкций.

В многослойных клееных деревянных элементах может быть достигнута более высокая прочность, чем в цельных элементах, целиком выпиленных из бревна, поскольку возможное при монолитной склейке тонких досок дробное рассредоточение природных пороков древесины (сучков, косослоя и пр.) в значительной мере обезвреживает их, а отбор первосортной древесины для наиболее напряженных зон существенно повышает несущую способность соединений на клеях.

Основные виды клеефанерных деревянных конструкций:

I — клеефанерные деревянные конструкции

двутаврового или коробчатого сечения, в которых склеенные из досок и брусков пояса монолитно связаны одинарной или двойной фанерной стенкой, воспринимающей в основном сдвигающие усилия: балки для легких двускатных покрытий пролетом 6—18 м; трехшарнирные арки пролетом 15—36 м. На базе этого вида деревянных конструкций целесообразно развивать заводское производство клеефанерных элементов для кружально-сетчатых оводов пролетом 18—60 м;

На базе этого вида деревянных конструкций целесообразно развивать заводское производство клеефанерных элементов для кружально-сетчатых оводов пролетом 18—60 м;

II — клеефанерные деревянные конструкции коробчатого сечения, в которых фанера используется одновременно как в качестве ограждающей части сооружения, так и в качестве растянутого или сжатого и изгибаемого пояса несущей конструкции: балочный настил коробчатого сечения в малопролетных щитовых перекрытиях и покрытиях; при использовании бакелизированной фанеры — крупноблочные пролетные строения сборно-разборных мостовых деревянных конструкциях

При расчете двутавровых клееных балок с фанерной стенкой, тщательно стыкованной «на ус», или на двусторонних накладках по всей высоте сечения момент инерции поперечного сечения балки приводят к материалу древесины по формуле

Jпр=Jд+Jф(Еф/Ед)

В щитовых клеефанерных конструкциях, в которых фанерные пояса являются основными, наиболее напряженными частями конструкции, момент инерции сечения приводят к материалу фанеры:

Jпр=Jф+Jд(Ед/Еф)

Клеефанерные балки состоят из фанерных стенок и клееных деревянных поясов. Поперечное сечение, как правило, двутавровое или коробчатое. Толщину фанерной стенки рекомендуется принимать не менее 8 мм. Высота балок назначается равной 1/8 — 1/12 /.

Поперечное сечение, как правило, двутавровое или коробчатое. Толщину фанерной стенки рекомендуется принимать не менее 8 мм. Высота балок назначается равной 1/8 — 1/12 /.

Для обеспечения надежности, прочности клеевого шва фанеры и древесины от деформаций усушки и разбухания древесины, в ближайших к фанерной стенке досках поясов, при их ширине более 100 мм, предусматривается зазор 5 мм.

Для лучшего использования несущей способности фанерной стенки, фанера ориентируется таким образом, чтобы волокна ее наружных шпонов были направлены вдоль оси балки. Это объясняется тем, что физико-механические характеристики фанеры вдоль волокон наружных слоев шпона выше, чем при поперечном направлении, а также исходя из условия снижения внутренних напряжений в клеевом слое от температурно-влажностных воздействий.

Для получения требуемой длины, листы фанеры склеиваются между собой «на ус». Для балок с плоской фанерной стенкой целесообразно в местах стыков фанеры устанавливать ребра жесткости.

Поперечные сечения клеефанерных балок: А — клеефанерная балка с плоской стенкой, двутаврового и коробчатого сечения; Б — клеефанерная балка с волнистой фанерой стенкой; В – конструкция поясов клеефанерных балок: 1 — дощатый пояс балки: 2 — фанерная стенка; 3 — ребра жесткости; 4 — зазор

Применение листового материала в качестве стенок балок требует решения вопроса по обеспечению несущей способности конструкции от возможной потери устойчивости стенки. Обеспечение прочности от местной потери устойчивости на опорах, где поперечная сила достигает максимума, осуществляется закреплением к стенкам опорных деревянных вкладышей. Обеспечение прочности от общей потери устойчивости осуществляется закреплением к стенке деревянных ребер жесткости. Шаг ребра жесткости уменьшается вблизи опор и увеличивается в середине пролета, и принимается равным 0,8 — 1,5 И, где И — высота стенки (без учета высоты поясов).

Для балок небольших пролетов 6 — 9 м, обеспечение устойчивости, осуществляется устройством волнистой фанерной стенки. Придание фанерной стенке волнистой формы не требует какой-либо предварительной подготовки фанеры, за исключением стыкования листов по длине «на ус». Фанерную стенку вставляют в криволинейные или прямоугольные пазы, которые предварительно выбирают в полках на копировальных станках. Опорные зоны стенок, балок усиливаются опорными вкладышами от местной потери устойчивости. Соединение стенки и полки клеевое.

Стыкование фанеры «на ус» целесообразно выполнять в горячих прессах с узкими плитами с паро- или электроподогревом. Обработка кромок стыкуемых листов «на ус» обеспечивается фрезерованием.

Фанерные щитовые конструкции целесообразно склеивать в горячих прессах. Возможна склейка фанерных щитов и холодным способом, при этом используют дополнительные ваймы, которые затягиваются под прессом в расчете на последующую выдержку пакета склеиваемых щитов в отапливаемом помещении вне пресса.

При использовании бакелизированной фанеры места склейки ее должны предварительно зачищаться по обнажения шпона. Высоту одновременно склеиваемого пакета щитов целесообразно принимать около 1 м.

Клеефанерная плита пролетом 9 м | Характерные виды клеефанерных конструкций I — с дощатыми или брусчатыми поясами; II — с фанерными поясами |

Клеефанерные балки — самые легкие из всех сплошных несущих деревянных конструкций. Применяют в покрытиях пролетом до 18м. Различаются: балки с плоской стенкой и балки с волнистой стенкой. Балки с волнистой стенкой всегда постоянного сечения. Балки с плоской стенкой: постоянного сечения и двускатные. Поперечное сечение балки могут быть двутавровое и коробчатое. Пояса склеиваются из досок в двутавровых балках вертикально поставленных, коробчатые доски располагают горизонтально.

Размеры верхнего и нижнего поясов принимают одинаковыми – симметричными. Стенку изготавливают из фанеры толщиной 10-12мм. В балах с волнистой стенкой устанавливают опорные вертикальные ребра, обеспечивающих устойчивость фанерных листов стенки. Их устанавливают по расчету. При этом шаг ребер обычно назначают кратным шагу прогонов, опирающихся на балку.

В балках с плоской стенкой волокна рубашечных слоев фанеры направленно вдоль пролета. Фанера сращивается на ус или с накладками, стыки располагают над ребрами. В балках с волнистой стенкой волокна направлены перпендикулярно оси балки. Фанеру сращивают на ус, но стык не равнопрочный.

Расчеты балок с плоской и волнистой стенкой принципиально различны. В балках с плоской стенкой нормальные напряжения воспринимаются и поясами и стенкой. В балкой с волнистой стенкой только поясами. Касательное напряжение в балках обоих типов воспринимаются фанерной стенкой. С плоской стенкой рассчитывают как элементы плоской комплексной конструкции из разнородных материалов методом приведенных сечений. Геометрические характеристики поперечного сечения, момент инерции I, момент сопротивления W, статический момент S приводятся к тому материалу в котором в данном расчете ищутся напряжения.

Геометрические характеристики поперечного сечения, момент инерции I, момент сопротивления W, статический момент S приводятся к тому материалу в котором в данном расчете ищутся напряжения.

,

1,2 – коэф учитывающий различие модулей упругости фанеры при работе ее на изгиб из плоскости и на растяжение и сжатие в плоскости.

.

Проверка прочности нормальных напряжений:

— для нижнего пояса

, где — коэф продольного изгиба из плоскости балки.

=3000/λ2у λ>70

=1-0,8(λу/100)2 λ<70

λу=lр/0,289bп

Проверка стенки: проверка прочности приклейки стенки к поясам

bрасч=2hп, Sп=Апуц.п.

bрасч – суммарная ширина приклейки фанеры пояса.

Проверка прочности стенки на разрыв фанеры над действием главных напряжений

Такие проверки выполняют в первой и второй от опор панелях, стенки на уровне ц. т. сечения и вдоль верхней полки растянутого пояса.

т. сечения и вдоль верхней полки растянутого пояса.

mф— коэф учитывающий стыкование фанеры на ус = 0,8.

Здесь же в крайних панелях производится проверка фанерной стенки на устойчивость по направлении действия главных сжимающих напряжений.

кu и кτ – размерные коэф определяемые по графикам СНиП II-25-80.

hрасч – расчетная высота стенки принимаемая большей из двух размеров

Прогибы:

Балки с волнистой стенкой рассчитывают как составные элементы на податливых связях. Податливой связью является волнистая стенка допускающая ограничение смещения поясов. Пояса проверяют на растяжение и устойчивость как в балке с плоской стенкой, но сечение рассматривают, как состоящее только их поясов. Фанерная стенка проверяется на устойчивость и растяжение.

Клеефанерные балки с плоской стенкой и ребрами жесткости: а- балка постоянной высоты; б – двускатная балка; в – балка с криворлинейным очертанием верхнего пояса; г – стык фанерной стенки с накладками; д – стык фанерной стенки «на ус»

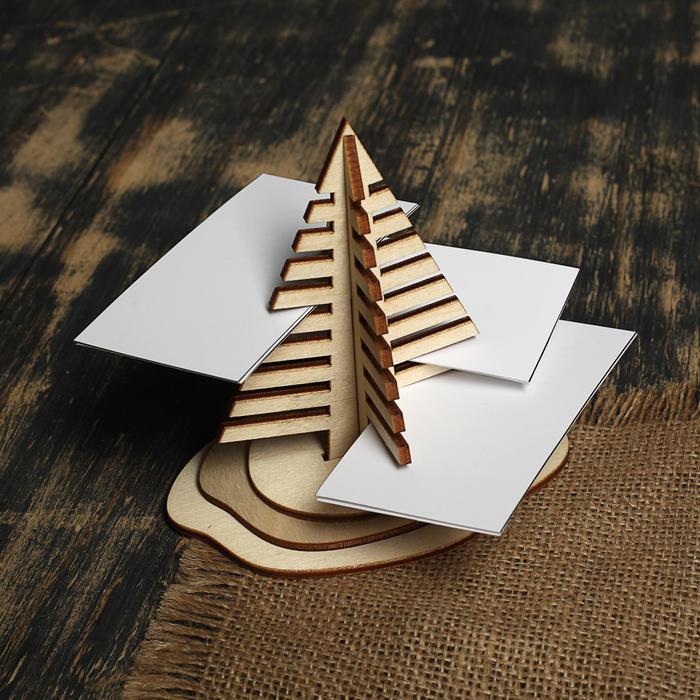

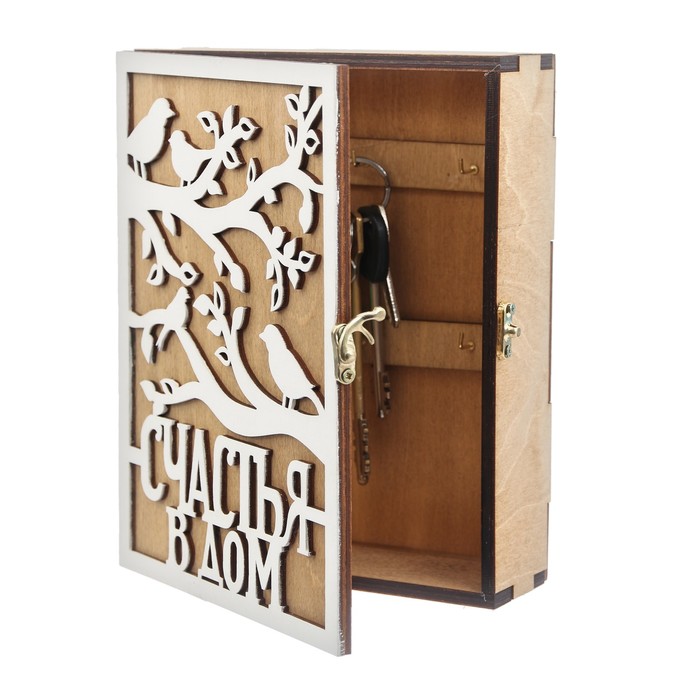

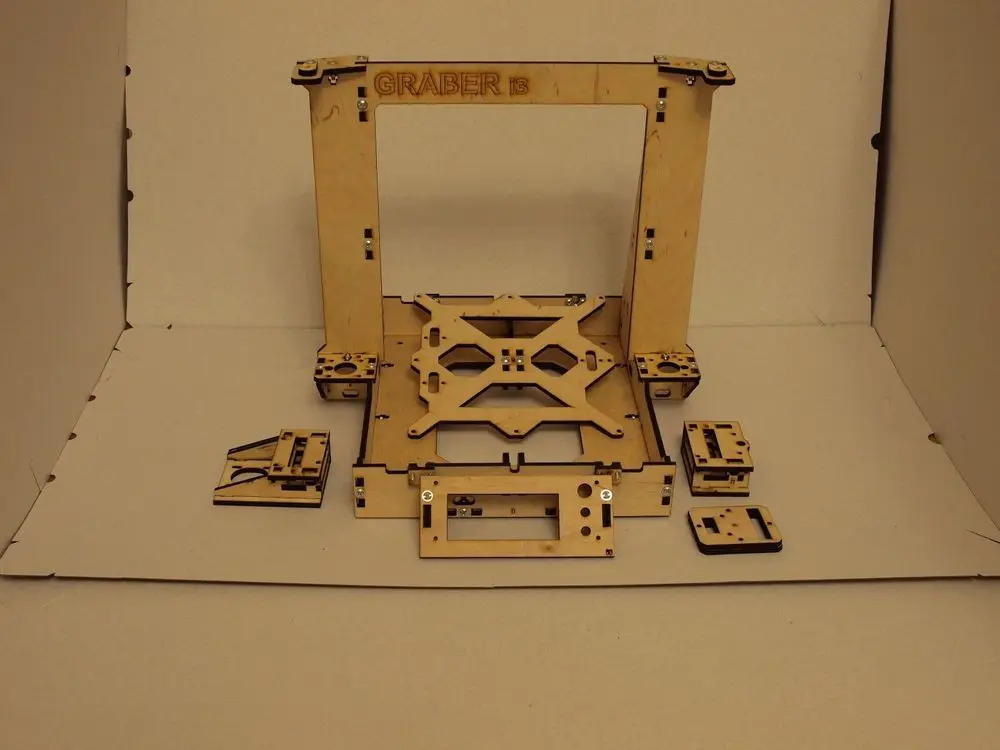

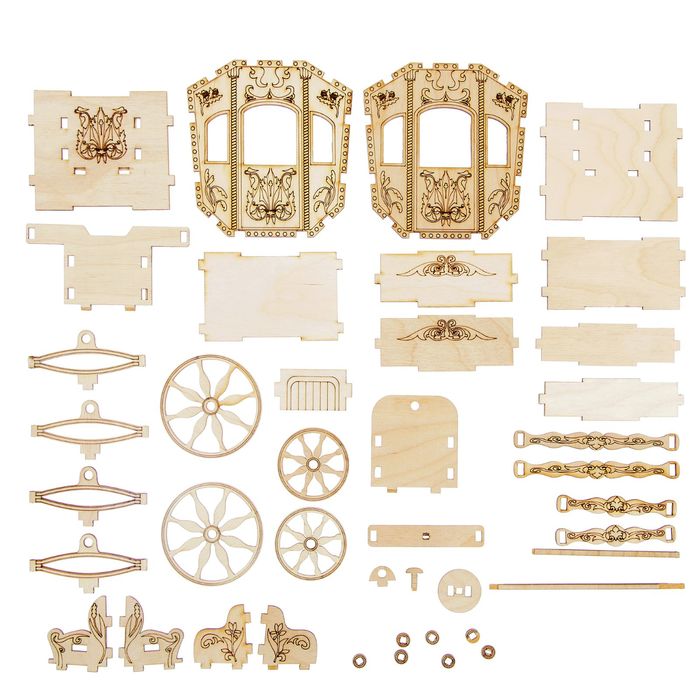

Мебель из фанеры

Содержание

- Выбор фанеры

- Обработка материала

- Создание мебели для кухни

- Технология сборки кровати из фанеры

- Каркасная основа и декорирование

- Кресло-качалка

- Выводы

Перед изготовлением мебели своими руками стоит познакомиться со свойствами материала, из которого она создается. При обработке фанеры не понадобится прибегать к специфическим ухищрениям. Основным преимуществом материала является невысокая стоимость.

При обработке фанеры не понадобится прибегать к специфическим ухищрениям. Основным преимуществом материала является невысокая стоимость.

Нередко фанеру используют при изготовлении мебельных конструкций для дачи. Такие предметы интерьера отличаются экологической безопасностью, поэтому они довольно популярны. При желании соорудить мебель из фанеры для дома стоит познакомиться с особенностями технологии.

Выбор фанеры

Фанера любого типа изготавливается из шпона. Его склеивают специальными составами. Качественные показатели материала зависят от клея. Именно благодаря ему фанера приобретает определенные свойства:

- прочность – мебель из фанеры способна удерживать вес нескольких взрослых людей;

- высокая устойчивость к действию воды – такую мебель размещают в ванной;

- упругость – под действием больших нагрузок элементы мебели не деформируются;

- стойкость к воздействию огня.

Российские производители фанеры используют березовый шпон или материал из деревьев хвойных пород.

Чтобы сократить расходы на производство мебели, используют шпон из лиственной древесины. На него накладывают слои из хвойных сортов. Они отличаются привлекательным рисунком. Фанера из березы стоит намного дороже.

Важно! Фанера из березы отличается большой массой, нежели изделия из хвойных пород.

Фанера обрабатывается разными способами. В зависимости от способа подготовки ее делят на три категории:

- изделия, которые не шлифуют – НШ;

- материал, шлифующийся только с одной стороны – Ш1;

- фанера, имеющая две обработанные поверхности – Ш2.

В зависимости от состава клея, который используют при изготовлении фанеры, выделяют такие разновидности готовых изделий:

- ФК. Слои фанеры соединяют с использованием карбамидного клея.

- ФСФ. В производстве фанеры используют фенольные смолы. Мебель этой категории устанавливают в помещениях с повышенной влажностью.

- ФОФ. Такой материал оснащается ламинированным пленочным покрытием.

Он имеет высокий уровень влагостойкости.

Он имеет высокий уровень влагостойкости. - БВ. Этот вид фанеры не используется при создании предметов мебели.

- ФБА. Материал, имеющий невысокую влагоустойчивость. В создании мебели его не применяют.

- ФБ, БС, ФБС. В процессе производства изделий используют клеевые составы на бакелитовой основе.

Важно! Учитывая дефекты дерева, которое применяют для создания фанеры, ее делят на 5 сортов. Сорт самого высокого качества обозначают буквой «E».

Обработка материала

Для создания мебели из фанеры до начала работ лист материала раскраивают. Важно соблюдать точность, поскольку в будущем это может сказаться на процессе сборки. Для разрезания фанеры небольшой толщины используют хорошо заточенный нож. При выборе фанерных листов средней толщины применяют электролобзик.

Во время работы важно соблюдать осторожность. Не должно образовываться сколов. Это позволит сделать дизайнерскую мебель высокого качества. Резать лист можно электрической дисковой пилой. В этом случае исключить риск появления сколов на лицевой стороне поможет нанесение точного чертежа на изнаночную сторону материала.

В этом случае исключить риск появления сколов на лицевой стороне поможет нанесение точного чертежа на изнаночную сторону материала.

Часто верхний лист шпона прорезают сапожным ножом на толщину диска пилы. Это позволяет полностью исключить даже малейшие сколы. Чтобы операция была выполнена качественно, при первом проходе сильно не нажимают на материал.

Разрезают листы вдоль волокон. В процессе сборки не следует использовать шурупы, если до работы не были выполнены отверстия для крепежных элементов. В случае создания мебели из фанеры мягких сортов дерева под крепеж подкладывают спецшайбы, используемые при сборке мебели.

Если создается детская мебель, особое внимание уделяют обработке торцов деталей. Это позволяет снизить риск появления травм.

Создание мебели для кухни

При создании мебели для кухни особое внимание уделяют чертежам и процессу сборки изделий. При изготовлении гарнитуров лучше применять водостойкие материалы, отличающиеся большой прочностью. Это связано с повышенным уровнем влажности на кухне.

Это связано с повышенным уровнем влажности на кухне.

Проектируя мебель из фанеры, учитывают расположение вентиляции и коммуникационных сетей. Их ремонт должен проводиться максимально просто. Если создаются напольные шкафы, их высоту и глубину рассчитывают исходя из габаритов столешниц.

Расчеты размеров боковых стеной выполняют с учетом толщины дверок, применяемых в конструкции мебели. Сборка угловых навесных шкафов связана с некоторыми сложностями. Если создаются напольные шкафы, для них лучше выбрать цельные плиты толстой фанеры.

Технология сборки кровати из фанеры

Используя фанеру, можно собрать удобную мебель для гостиной, кухни и комнаты отдыха. Она смотрится оригинально и неповторимо. Предметы, собранные своими руками, могут стать предметом гордости хозяев.

Для сборки кровати понадобится составить чертеж, в котором будут указаны все размеры деталей конструкции. После создания эскиза заготавливают лист фанеры. Выбирают изделие толщиной от 18 мм. Заготовка должна иметь определенные размеры: 1,5 м в ширину и 3 м в длину. Из листа вырезают элемент длиной 2 м, который станет дном кровати.

Заготовка должна иметь определенные размеры: 1,5 м в ширину и 3 м в длину. Из листа вырезают элемент длиной 2 м, который станет дном кровати.

Его торцы обрабатывают наждачкой. Отрез, оставшийся от изначально подготовленного листа, используют для создания изголовья. Если для кровати выбран лист без ламинированной поверхности, после монтажа изголовье окрашивают морилкой.

Каркасная основа и декорирование

Создание каркасной основы предполагает внимание к деталям при проектировании. В процессе создания эскиза проводят точные расчеты конструкции. Раму изготавливают из бруса. Перед сборкой подготавливают 2 отрезка длиной по2 м, и 2 – по 1,5 м. При этом учитывают сечение бруса. Соединяют элементы друг с другом саморезами.

На подготовленную раму устанавливают уже сделанное днище кровати. Его крепят на длинные болты. К внутренним углам конструкции крепят ножки. Их выполняют из бруса. На последнем этапе кровать декорируют.

Установка изголовья осуществляется на длинные болты. Его можно оформить специальной тканью. В качестве мягкой подкладки используют поролон. Этот метод позволит сделать изголовье контурным.

Его можно оформить специальной тканью. В качестве мягкой подкладки используют поролон. Этот метод позволит сделать изголовье контурным.

Кресло-качалка

В мебельных салонах часто можно встретить конструкции кресел-качалок, в которых может поместиться только один человек. Любители создавать мебель из фанеры могут выполнить кресло-качалку своими руками, изменив ее габариты.

Сначала подготавливают инструменты и материалы для создания конструкции. Лучше выбрать фанеру среднего или высокого качества. Из нее получится долговечная мебель. Для работ используют такие инструменты:

- ножовки для дерева;

- дисковая шлифмашинка с насадками;

- шуруповерт;

- рулетка и шпатель;

- уголок;

- электролобзик.

Перед работой подготавливают рабочее пространство. Раскраивать материал должно быть удобно. На втором этапе создают чертеж и раскраивают материал. Чертеж выполняют для исключения ошибок при раскрое листа. Для повышения удобства работ создают лекало.

Для работы лучше использовать материал толщиной 30 мм. Кроме фанеры, при изготовлении кресла-качалки используют брус 50х25 мм. Для сиденья и спинки подготавливают 35 брусков длиной 120 см.

После подготовки всех деталей их ошкуривают. Чтобы исключить порчу фанеры со временем, все конструктивные элементы покрывают двойным слоем олифы. Высохшие элементы собирают в одну конструкцию, сопоставляя ее размеры с чертежом.

В процессе сборки важно соблюдать внимательность, поскольку от точности действий будет зависеть функционал мебели. Необходимо исключить перекосы элементов. На завершающем этапе кресло-качалку покрывают тремя слоями лака с водоотталкивающими свойствами.

Выводы

Дизайнерская мебель из фанеры обладает оригинальным внешним видом и практичностью. Для нее лучше выбирать заготовки среднего качества и толщины. Это позволит сделать предметы мебели оптимальной прочности. Для соединения деталей применяют саморезы. Для них заранее выполняют отверстия.

Важно внимательно подходить к расчету размеров каждого элемента. В результате получится удобная и прочная конструкция. Кресло или кровать, шкаф или тумбочка – эти предметы интерьера должны быть не только привлекательными, но и практичными.

- Теплица из старых оконных рам своими руками

- Делаем садовую скамейку своими руками

- Размеры будки для овчарки, алабая и других собак

- Как сделать домашнюю коптильню своими руками

WISA-Spruce: отличный выбор для ремонта пятиста домов в Дании

История 15.9.2021 0:00 EEST

Датская компания Taasinge Elementer, производящая сборные деревянные конструкции для строительной отрасли, использовала фанеру UPM WISA-Spruce в элементах крыши, которые поставлялись для реконструкции 500 домов в Альбертслунне, Дания. Качество сырья гарантирует эффективность и простоту сборки и монтажа конструкций.

Качество сырья гарантирует эффективность и простоту сборки и монтажа конструкций.

Компания Taasinge Elementer известна своими качественными продуктами, своевременными поставками и налаженным технологическим процессом. Все элементы собираются на заводах компании, три из которых находятся в Дании, а один в Латвии. Оттуда они доставляются на строительные площадки непосредственно перед монтажом. За счет этого обеспечивается защита элементов от воздействия погодных условий. Кроме того, такая организация процесса позволяет исключить загромождение строительной площадки и оставить больше свободного места для удобства строительства.

Компания ориентирована на муниципальные проекты. Соотношение проектов по строительству новых зданий и реконструкции уже существующих построек варьируется.

Масштаб проекта для Альбертслунна, пригорода Копенгагена (Дания), типичен для компании.

«Это трехлетний проект социального жилья, в рамках которого были полностью отремонтированы 503 дома, построенные в 1960-х годах. От первоначальных построек остался только фундамент. Проект позволит району соответствовать современным стандартам по условиям жилья и энергоэффективности зданий. В данном проекте чрезвычайно важна эффективность в целом. Людям пришлось покинуть свои дома в этом районе и переехать, поэтому задержка в строительстве привела бы к дополнительным расходам», — говорит Мартин Толструп (Martin Tholstrup), генеральный директор Taasinge Elementer.

От первоначальных построек остался только фундамент. Проект позволит району соответствовать современным стандартам по условиям жилья и энергоэффективности зданий. В данном проекте чрезвычайно важна эффективность в целом. Людям пришлось покинуть свои дома в этом районе и переехать, поэтому задержка в строительстве привела бы к дополнительным расходам», — говорит Мартин Толструп (Martin Tholstrup), генеральный директор Taasinge Elementer.

Доставка и качество, на которые можно положиться

Компания Taasinge Elementer использует широкий ассортимент продукции UPM Plywood для строительства крыш, настила, стен и фасадов. Крайне важно, чтобы на замеры, свойства и доставку сырья можно было положиться. Отклонения в качестве и задержки могут негативно сказаться на налаженном процессе и пунктуальности, которыми славится компания.

Все элементы крыш в проекте для Альбертслунна изготовлены с использованием WISA®-SPRUCE. Завод Taasinge Elementer в Латвии производит одну крышу из 6-8 кровельных панелей в день. Начальник производства Даирис Беиерс (Dairis Beiers) сам работает с элементами крыши.

Начальник производства Даирис Беиерс (Dairis Beiers) сам работает с элементами крыши.

«WISA®-Spruce используется в качестве подкладки под битумные рулонные материалы. Для этой цели очень важно, чтобы фанера была изготовлена из ели или сосны. Эти виды древесины обладают природными свойствами, обеспечивающими защиту от влаги».

При производстве особое внимание уделяется размерам и пригодности материала. Из ассортимента WISA-Spruce используется именно WISA®-SPRUCE III TG2. «III» указывает на класс качества поверхности фанеры, а «TG2» означает, что панели имеют шпунтованную конструкцию.

«Фанера обладает подходящими физическими свойствами: прочностью на изгиб и твердостью. И качество при этом высокое. Она не расслаивается и имеет определенные стабильные характеристики. С этим материалом удобно работать, и размеры соответствуют требованиям наших конструкций. Поверхность идеально подходит для нанесения битумных слоев. Шпунтованная фанера облегчает не только проектирование, но и производство, поскольку для фанерных соединений не требуется дополнительная древесина», — рассказывает Беиерс.

Поддержка клиента в достижении целей и решении задач по устойчивому развитию

При выборе сырья компания Taasinge Elementer ищет материалы, которые могут дать клиентам именно то, что им нужно для конкретного проекта. Требования могут отличаться.

«Самое важное для нас — удовлетворять желания клиентов. Естественно, требования к материалам для крыш, стен и настилов различаются. Кроме того, мы обязательно учитываем то, что в будущем здание может использоваться для других целей. Отличаются также проекты и потребности заказчиков. Варьируются требования к гидро- и звукоизоляции, противопожарным свойствам зданий», — поясняет Беиерс.

Предоставление прозрачных данных об устойчивом развитии становится все более важным, поскольку Дания, а также другие скандинавские и европейские страны стремятся достичь плановых показателей по выбросам CO2, определенных в целях устойчивого развития ООН на 2030 год.

«Все представители деревообрабатывающей промышленности должны воспользоваться сложившейся ситуацией и уделить особое внимание предоставлению данных об устойчивом развитии. UPM Plywood демонстрирует высокий профессионализм в этом вопросе и является неоспоримым лидером с точки зрения предоставления документации. Наши поставщики должны предоставлять прозрачные данные, поскольку мы используем множество различных материалов в наших готовых конструкциях и также обязаны отчитываться о них», — подчеркивает генеральный директор компании Мартин Толструп.

UPM Plywood демонстрирует высокий профессионализм в этом вопросе и является неоспоримым лидером с точки зрения предоставления документации. Наши поставщики должны предоставлять прозрачные данные, поскольку мы используем множество различных материалов в наших готовых конструкциях и также обязаны отчитываться о них», — подчеркивает генеральный директор компании Мартин Толструп.

ФАКТЫ

WISA-SPRUCE

WISA-Spruce — фанерная панель для различных областей применения. Панель, полностью изготовленная из ели, — легкая, прочная и жесткая — лучше всего подходит для возведения каркасов и несущих конструкций, в том числе крыш, полов и стен. Кроме того, ее можно использовать для софитов, упаковки, временных построек, транспортных средств, столярных работ и мебели. Доступен сертификат PEFC™ или FSC™.

Поверхность и кромки: облицовочный шпон классов II и III по стандарту EN 635-3. Дополнительно класс G, сплошная поверхность без открытых дефектов (улучшенный класс II).

КЛЮЧЕВЫЕ АСПЕКТЫ

«Фанера обладает подходящими физическими свойствами: прочностью на изгиб и твердостью. И качество при этом высокое. Она не расслаивается и имеет определенные стабильные характеристики.»

«Все представители деревообрабатывающей промышленности должны воспользоваться сложившейся ситуацией и уделить особое внимание предоставлению данных об устойчивом развитии. UPM Plywood демонстрирует высокий профессионализм в этом вопросе и является неоспоримым лидером с точки зрения предоставления документации.»

Текст: Saara Töyssy

Лестница из фанеры – существующие виды конструкций и их особенности

Специалисты используют фанеру чаще всего для обшивки каркаса лестниц либо изготовления ступеней. Так как это материал не так крепок, как дерево или металл. В некоторых случаях используется фанера на бетонную лестницу в качестве обшивки ее основания.

Фанерная лестница — просто и экономично

Преимущества использования фанеры и ее недостатки

Проводя сравнение между древесиной и фанерой, можно выделить ряд достоинств у последней, которые отличают ее от первого материала.

- Заготовки из фанеры для лестницы, имеют большую устойчивость к постоянным перепадам влажности в помещении.

- Довольно легко переносит смены температур, и потому, возможно использование его в помещениях, где не предусмотрено отопление.

- Заготовки отличаются большей прочностью, а потому способны выдержать нагрузки, превышающие показатели изделий из дерева.

- По цене, приемлемее использовать фанерные листы. Их стоимость равна примерно древесине из хвойных пород.

Отрицательных показателей гораздо меньше:

- Так как производство листов ведется из березы, а они обладают небольшой плотностью, то это означает, что ступени, изготовленные из данного материала, будут подвергаться повышенному износу вследствие истирания материала.

- Изделия, произведенные из фанеры, имеют менее презентабельный вид в отличие от древесины.

Оба недостатка с легкостью исправляются своими руками. Для этого достаточно обработать поверхность при помощи лакокрасочных смесей или же любыми облицовочными материалами.

Элитная винтовая лестниц из дуба

Выбор готовых огромен. Лестница в доме из дерева, это уникальная конструкция, в которой все стройматериалы и элементы выполнены из прочной породы – дуб.

Конструкции из прочих стройматериалов, таких как бетон, сталь нельзя украсить так, как лестницы из натурального массива.

Некоторые разновидности конструкций строятся из очень массивного дерева и подходят исключительно для солидных вилл и огромных особняков.

Традиционно элитные лестницы делаются из:

- Ясеня;

- Бука;

- Дуба.

Ясень легко обрабатывается, и есть возможность изготавливать разнообразные фигурные элементы для декоративного оформления лестничной конструкции. Элитные изделия из массива ценных пород дерева имеют уникальные свойства, которые удовлетворят спросу многих потребителей, и фото на их фоне великолепны.

Если изготовление лестницы на 2 этаж завязано вокруг качества, и конструкции изготовлены из массива, полностью оформленные перилами и балясинами, то они прослужат долгие годы, придавая интерьеру эксклюзивности и стиля.

Деревянная лестница украсит интерьер классического стиля, а пространство под ней можно использовать, как место для ящиков, где будет храниться детская одежда или другие вещи.

Лестница может быть квадратной, прямоугольной, спиральной или иметь другую конфигурацию, в любом случае, деревянная конструкция – это 150 % успеха дизайна интерьера.

Особенности использования листов фанеры для лестниц

При ширине пролета более чем 50 см, для того чтобы избежать прогибов, необходимо изготавливать подступеньки. Также можно для усиления лестницы металлокаркас из уголка или профильной трубы.

Также можно для усиления лестницы металлокаркас из уголка или профильной трубы.

От ширины пролета, зависит толщина материала, используемого для обшивки (у нас это фанерный лист).

- В случае, если изготавливается металлический каркас, то минимально допустимая толщина фанеры будет равна 12 мм.

- Где лестничное сооружение не предусматривает металлокаркаса, а собирается целиком из фанеры с использованием подступенек из того же материала, то показатели повышаются до 18 мм.

- Ну а при сборке лучше применять листы толщиной 22 мм. И то это лишь с учетом того, что будет устанавливаться подступенек. Без них, собирать не рекомендуется, так как это неминуемо приведет к прогибам ступеней.

Толщина 22 мм

Это набор стандартных требований, которые необходимо соблюдать. Если пользуешься таким материалом, как фанера.

Фанера в качестве отделочного материала

Отделка лестницы фанерой — экономичный и практичный вариант. Если конструкция бетонная, без обшивки она смотрится не очень.

Фанерная отделка придаст ей аккуратности. Можно подобрать материал под основной цвет интерьера либо окрасить самостоятельно. Посмотрев разные фото готовых конструкций, можно выбрать подходящий вариант отделки.

Чтобы обшить бетон фанерой, понадобится точное измерение готовых ступеней, подступенек (при их наличии), а также, боковых элементов. Некоторые выполняют обшивку только поверхности ступеней, без боковой отделки. Можно посмотреть на фото, как это выглядит.

Чтобы правильно определиться с размерами обшивочных деталей измеряют самую высшую ступеньку и по ее замерам вырезают элементы. Перед укладкой фанеры бетон важно очистить от пыли и грязи. Лучше хорошо промыть мыльной водой и просушить.

Крепить деревянные ступени к бетонной лестнице следует так, чтобы созданная конструкция обеспечивала безопасность перемещения по ней. При этом само сооружение должно не выбиваться из существующего интерьера, а гармонично вписываться в него. Разберемся, как этого добиться.

Виды лестниц и их форма

Лестница может иметь различные формы ступеней.

- Полукруглый вид чаще всего применяется на нижних площадках. Такая форма характерна для мест с поворотами маршей.

- Круглую форму, также можно встретить в самом начале подъема. Такое сооружение на второй этаж, сделанное своими руками, придает дому более богатый вид.

Круглая форма

- Следующая имеет стандартную прямоугольную форму. Она используется чаще всего и почти во всех видах. Но преимуществом пользуется в маршевых лестницах.

- Заготовка, вырезанная трапециевидно, применяется на забежных проступях и винтовой лестнице.

Трапециевидная форма

Существуют различия и по типам:

- Открытый тип представляет из себя лестницу, не имеющую подступеней.

- Следующий тип – закрытый. Соответственно он имеет подступени и закрывает пространство между первой и второй ступенью.

Способы крепления

При монтаже фанерной лестницы, ведущей на второй этаж, существуют несколько способов, которыми можно выполнить крепление. Выбор которого, во многом зависит от вида и предпочтений хозяина, а также его бюджета.

Выбор которого, во многом зависит от вида и предпочтений хозяина, а также его бюджета.

- Каркасный способ крепления. При таком виде, используется сборка основы (профтруба, дерево или уголок), и на нее крепятся ступени.

- На косоуры. Их можно изготавливать из различных материалов, но в случае с фанерной лестницей, чаще используется фанера и древесина, потому как более близки друг другу по структуре. Ступени фиксируются при помощи болтов, гвоздей или на специальный клей.

- На центральную опору. Такой способ применяется только при монтаже винтовой лестницы.

- Крепление на консоли. При таком способе, крепление производится прямо к стене помещения на заранее вмонтированные анкера или же арматуру. Лестница создает впечатление парящей.

Проектируя лестницу, внимательно рассмотрите все нюансы помещения и выберите наиболее приемлемый вариант крепления.

Лестницы из массива

Лестничные конструкции из дерева могут добавить каждому помещению неповторимой гармонии и стиля. Большинство дизайнеров сошлись во мнении, что древесный массив дает дополнительную энергию, которая позитивно влияет на человека. Помимо того, данный стройматериал не выделяет различных опасных для здоровья веществ. В конструкции не применяются опасные стройматериалы, которые могут нанести вред.

Большинство дизайнеров сошлись во мнении, что древесный массив дает дополнительную энергию, которая позитивно влияет на человека. Помимо того, данный стройматериал не выделяет различных опасных для здоровья веществ. В конструкции не применяются опасные стройматериалы, которые могут нанести вред.

К достоинствам древесных конструкций можно отнести:

- Экологичность;

- Эстетичность;

- Красивая, теплая структура;

- Долговечность;

- Надежность.

Расчеты

Перед тем как начать производить расчеты сооружения, необходимо определиться с выбором места, где будет оно размещено, а после этого сделать все необходимые замеры этого пространства.

- Проведите замер высоты помещения.

- В случае, если для монтажа предусмотрена площадка, то все замеры ведутся именно от нее.

В зависимости от того какой длины косоур, можно определить общее количество проступей. Для этого необходимо длину направляющей, поделить на ширину одной ступени.

Внимание! При изготовлении пролета более 50 см, не забудьте установить подступеньки. Это необходимо, потому что может привести к прогибам фанеры.

Принцип раскроя

Для того, чтобы подготовить будущие ступени, для начала проводится раскрой фанеры. Из-за многослойности, материал достаточно плохо режется. Существует несколько способов раскроя, но хотелось бы выделить пару, которые используются чаще других:

- Шаблонный раскрой. Недостатком такого способа, является случайное отклонение от заданных размеров, а это, в свою очередь, отражается на сборке лестницы и ее качестве.

Существенное преимущество – это возможность увеличения производительности. То есть за одинаковый промежуток времени шаблонным способом можно гораздо больше подготовить изделий.

- При следующем способе, раскрой осуществляется подетально. Это значит, что каждый элемент заготавливается по отдельности: производятся тщательные замеры и после этого вырезаются.

Да, при таком способе значительно падает производительность, но зато повышается качество.

Ознакомившись с обоими способами, остается лишь выбрать наиболее подходящий.

Важно! Производя раскрой, помните, что ширина заготовки не должна быть менее длины ступни среднего человека. А это примерно – около 30 см.

Размеры

Разумеется, большая часть параметров подбирается в каждом случае индивидуально. И расстояние между перекрытиями, и размер проема, и требования к компактности могут сильно различаться.

Однако есть некие оптимальные размеры и пропорции, продиктованные человеческой анатомией; кроме того, ряд требований к внутренним лестницам диктуют правила пожарной безопасности.

Давайте рассмотрим проблему с обеих сторон.

Удобство

Обратите внимание: приведенные параметры привязаны к росту человека (точнее, длине его ног). Очень высокому или очень низкорослому обитателю дома лестница приведенных ниже размеров вполне может показаться неудобной.

- Оптимальная ширина ступени для лестницы, рассчитанной на подъем или спуск одного человека – 90 сантиметров. Если предполагается использование лестницы двумя людьми одновременно, рекомендуется придерживаться размера в 125-150 сантиметров.

Для чердаков и подвалов, однако, допустимо строительство лесенки шириной всего 50-60 см: ради компактности в этом случае можно поступиться удобством, ведь подниматься на чердак или спускаться в подвал приходится довольно редко.

- Оптимальная глубина ступени лестницы должна позволять поставить на нее стопу целиком. Свисающая при подъеме пятка будет держать в постоянном напряжении мышцы голеностопа; при спуске же узкая ступенька может привести к тому, что вы окажетесь в нижней точке марша куда быстрее, чем вам бы этого хотелось. Оптимальной считается проступь в 30 см; допустим диапазон в 260 – 355 мм. Исключение – опять-таки чердачные и подвальные лесенки.

- Шаг ступеней лестницы по вертикали должен, с одной стороны, не заставлять поднимать колено при подъеме чрезмерно широко и не создавать проблем при спуске; с другой – в совокупности с глубиной проступи позволять преодолеть одну ступеньку за один шаг.

Здесь действует два правила:

Здесь действует два правила:

- Высота подступенка должна быть не менее 15 и не более 20 см.

- Ширина проступи и удвоенная высота подступенка должны быть равны длине среднего шага (обычно 60-64 сантиметра). Так, при ширине проступи в 30 см оптимальна высота в (64-30)/2=17 сантиметров.

- Уклон лестницы, делающий ее наиболее комфортной – 1:2 (30 градусов к горизонту). Удобным считается уклон в диапазоне 30-45 градусов; при 25 градусах и менее рекомендуется либо соорудить пандус (своего рода лестница без ступенек, наклонная площадка), либо разбить лестницу на несколько маршей со стандартным уклоном и широкими горизонтальными площадками. И здесь особняком держатся чердачные и подвальные лесенки: для них считается допустимым угол вплоть до 75 градусов.

Пожарная безопасность

Какими должны быть ступени на лестницу с точки зрения пожарной безопасности?

В общем-то, требования нисколько не противоречат уже изложенным нами пожеланиям к комфортабельности. Это вполне объяснимо: безопасной будет та лестница, по которой удобно спускаться.

Это вполне объяснимо: безопасной будет та лестница, по которой удобно спускаться.

Давайте все же упомянем основные пункты.

- Как минимум одна лестница между этажами дома должна иметь ширину в 90 см и более.

- Допустим уклон не более 40 градусов. Эвакуация при пожаре должна проходить быстро, но никак не кубарем.

- Вдоль всей лестницы ступени должны иметь одинаковые размеры. В противном случае в задымленном помещении будет легко оступиться.

- Проступь должна выступать за пределы подступенка не более, чем на 50 миллиметров. В этом случае меньше шансов зацепиться за нее пяткой при спуске или споткнуться при подъеме.

- Лестница (в первую очередь – первая и последняя ступени) должна быть ярко освещена.

- Глубина треугольной или трапециевидной ступени на средней линии не должна быть меньше 20 сантиметров. Ширина узкой стороны трапециевидной ступени тоже регламентирована: не менее 15 см.

- Минимальная высота перил и балюстрад для лестниц высотой не более 6 метров равна 90 см; свыше 6 метров – 100 см.

При этом прочность ограждений должна позволять им выдерживать горизонтальную нагрузку в 100 кгс.

При этом прочность ограждений должна позволять им выдерживать горизонтальную нагрузку в 100 кгс.

Последовательность монтажных работ

Монтаж фанерного лестничного марша, включает в себя несколько этапов:

- Оцениваем геометрию каркаса. В данный процесс входит: оценка размеров, места под строительство, соблюдение правильности расположения элементов. Позаботьтесь о том, чтобы лестница не имела непредусмотренных зазоров.

- Рассчитываем расходный материал. На данном этапе, необходимо провести подсчет всех крепежных элементов, необходимых рабочих элементов, фурнитуры и самое важно – фанеры. Закупка обшивки производится с запасом, так как возможны ошибки, совершаемые при монтаже.

- Подборка фанерных листов. На выбор данного материала, могут влиять несколько факторов. К примеру, от ширины лестничного пролета, зависит толщина выбираемого материала. Необходимо также учитывать износостойкость, влагостойкость и сопротивление различным механическим повреждениям.

Крепление, как правило, производится при помощи саморезов, но если основа изготовлена из металла, то варианты крепления могут быть при помощи болтов, саморезов или с применением клеевой смеси. Перед тем как приступить к фиксации фанеры, стоит отметить места крепления.

Обшивка

Обшивка

Обшивка производится с верхнего этажа вниз. Для этого на открытые места можно уложить временные доски, чтобы монтаж проходил в более удобных условиях. Облицовку фанерными заготовками проводите, после того, как убедитесь в том, что основные детали смогут выдержать возлагаемые на них нагрузки. В случае несоблюдения данного правила, дальнейшая эксплуатация может привести основание к деформации или растрескиванию.

Как изготавливается фанера — Curtis Lumber & Plywood, Inc.

Фанера невероятно полезна, ее можно использовать в практических целях, включая внутренние, структурные и внешние проекты. Его можно использовать для выполнения работ, начиная от опалубки и заканчивая обшивкой панелями. Но что такое фанера и как она делается? В этом посте мы ответим на эти вопросы и узнаем больше о том, почему фанера является таким универсальным материалом как для наружных, так и для внутренних строительных проектов.

Но что такое фанера и как она делается? В этом посте мы ответим на эти вопросы и узнаем больше о том, почему фанера является таким универсальным материалом как для наружных, так и для внутренних строительных проектов.

Фанера – материал (древесина), изготовленный из тонких слоев или «слоев» древесного шпона, склеенных вместе с соседними слоями, волокна древесины которых повернуты на 90 градусов друг к другу. Проще говоря, фанера изготавливается путем объединения шпона вместе, чтобы создать плоский лист.

Процесс

Фанерные детали формируются по-разному в зависимости от их предполагаемого использования. Например, если фанера предназначена для строительных целей, ее прессуют в плоские большие листы. Если он предназначен для использования в строительстве самолетов или лодок или для изготовления мебели, он формируется в кривые. Каждый слой фанеры имеет волокна, расположенные под прямым углом. Это помогает сохранить слой прочным и долговечным, а также ограничивает вероятность его усадки. Сама фанера состоит как минимум из трех слоев дерева, которые скрепляются с помощью клея.

Сама фанера состоит как минимум из трех слоев дерева, которые скрепляются с помощью клея.

Две внешние области фанеры называются задней и лицевой стороной. Спина обычно скрыта от глаз, а лицо видно. Средний слой называется сердцевиной, а если используется пять или более слоев, дополнительные внутренние слои считаются поперечными полосами.

Материалы

Способ изготовления фанеры во многом зависит от используемых материалов. Фанера может быть изготовлена из хвойных или лиственных пород. Он также может быть построен из смеси этих двух. Некоторые распространенные хвойные породы, используемые для изготовления фанеры, включают кедр, сосну, красное дерево и ель, но чаще всего используется пихта Дугласа. Для твердых пород фанеры обычно изготавливают из дуба, красного дерева, тика, клена или ясеня. При использовании композитной фанеры сердцевина будет изготовлена либо из цельных пиломатериалов, либо из древесно-стружечной плиты. Композитная фанера обычно используется, когда проект требует очень толстых листов.

Существуют различные типы клея, которые можно использовать для соединения слоев дерева в лист фанеры. Используемый тип зависит от использования фанеры. Например, фенолформальдегидная смола будет использоваться, если листы будут использоваться для внешней отделки здания. Это связано с тем, что клей очень прочен и устойчив к любым повреждениям, вызванным влагой, что является важной особенностью любого проекта на открытом воздухе.

Если фанера используется для внутренней отделки конструкции, используемый клей обычно делается либо из соевого белка, либо из белка крови. Тем не менее, многие из этих внутренних фанерных листов теперь часто используют ту же фенолформальдегидную смолу, которая используется для наружных листов. Наконец, если фанера будет использоваться для изготовления мебели, клей обычно изготавливается из мочевиноформальдегидной смолы.

Существуют и другие материалы, которые также можно использовать в строительстве из фанеры. Например, в некоторых проектах требуется, чтобы слой металла, пластика, бумаги или ткани был прикреплен к задней или лицевой стороне, а иногда и к тому и другому, фанеры. Это помогает сделать лист еще более устойчивым к влаге. Эта фанера называется фанерой с покрытием и чаще всего используется в транспортной, сельскохозяйственной и строительной отраслях.

Это помогает сделать лист еще более устойчивым к влаге. Эта фанера называется фанерой с покрытием и чаще всего используется в транспортной, сельскохозяйственной и строительной отраслях.

Фанера также может иметь слой жидкой морилки, используемой для придания ей более полированного вида, который используется для более декоративных проектов. Наконец, фанеру можно обрабатывать различными химическими веществами, чтобы придать ей различные свойства. Например, его можно обработать, чтобы сделать его более устойчивым к огню или гниению.

Классификация

В целом существует две классификации фанеры, каждая из которых имеет свою собственную систему классификации. Два класса: строительные/промышленные и твердые/декоративные. Те фанеры, которые входят в строительно-промышленную классификацию, используются из-за их прочности. Они оцениваются в зависимости от сорта шпона, который используется на их задней и лицевой сторонах, а также от их способности подвергаться воздействию. Эта возможность воздействия может быть как внешней, так и внутренней и обычно зависит от типа используемого клея. Классы шпона в этой классификации могут быть D, C, B, A или N. Класс D является самым низким с множественными дефектами, в то время как класс N имеет очень мало дефектов. Как показывает опыт, фанера, используемая для чернового пола, обычно имеет оценку от C до D.

Эта возможность воздействия может быть как внешней, так и внутренней и обычно зависит от типа используемого клея. Классы шпона в этой классификации могут быть D, C, B, A или N. Класс D является самым низким с множественными дефектами, в то время как класс N имеет очень мало дефектов. Как показывает опыт, фанера, используемая для чернового пола, обычно имеет оценку от C до D.

Вторая классификация фанеры, твердая/декоративная, используется из-за ее общего привлекательного внешнего вида. Оценка в этом классе зависит от способности фанеры сопротивляться влаге. Лицевая сторона этой фанеры почти всегда свободна от дефектов, по крайней мере, невооруженным глазом, учитывая, что она используется в декоративных целях. Классы: Тип III, Тип II, Плитка I и Технический.

Размеры

Размеры фанеры могут существенно различаться. Толщина может быть от 0,6 дюйма до 3 дюймов, при этом наиболее часто используемая толщина составляет от 0,25 до 0,75 дюйма. Тыльная и лицевая стороны любого шпона должны иметь одинаковую толщину, а верхняя и нижняя поперечины также должны быть одинакового размера.

Учитывая универсальные свойства фанеры, ее можно использовать практически в любом строительном или декоративном проекте. Если вам нужна дополнительная информация или вы все еще задаетесь вопросом, как производится фанера, обратитесь за дополнительной информацией в Curtis Lumber & Plywood.

Фанера как строительный материал

Фанера как строительный материал очень широко используется благодаря своим многочисленным полезным свойствам. Это экономичный лист древесины заводского изготовления с точными размерами, который не коробится и не трескается при изменении атмосферной влажности . Фанера представляет собой конструктивное изделие из древесины, состоящее из трех или более «слоев» или тонких листов древесины. Они склеены вместе, чтобы сформировать более толстый плоский лист. Бревна, используемые для изготовления фанеры в качестве строительного материала, готовятся путем пропаривания или погружения в горячую воду. Использование фанеры в качестве строительного материалаФанера имеет огромный спектр применения в строительной отрасли. Некоторые из его наиболее распространенных применений:

|

КАК ИЗГОТОВЛЕН ПЛАН

Фанера состоит из лицевой, сердцевинной и тыльной сторон. Лицевая сторона — это поверхность, которая видна после установки, а сердцевина лежит между лицевой и тыльной стороной. Тонкие слои шпона склеиваются прочным клеем. В основном это фенольная или мочевиноформальдегидная смола. Каждый слой ориентирован своим зерном перпендикулярно соседнему слою. Фанера как строительный материал обычно формуется в большие листы. Он также может быть изогнут для использования в потолке, самолетостроении или кораблестроении.

В основном это фенольная или мочевиноформальдегидная смола. Каждый слой ориентирован своим зерном перпендикулярно соседнему слою. Фанера как строительный материал обычно формуется в большие листы. Он также может быть изогнут для использования в потолке, самолетостроении или кораблестроении.

из какого дерева сделан фанера?

Фанера изготавливается из хвойной, лиственной или обеих пород. Используемые лиственные породы: ясень, клен, дуб и красное дерево. Пихта Дугласа — самая популярная хвойная древесина для изготовления фанеры, хотя распространены сосна, красное дерево и кедр. Композитная фанера также может быть изготовлена с сердцевиной из цельной древесины или древесно-стружечных плит с деревянным шпоном для лицевой и тыльной сторон. Композитная фанера предпочтительнее, когда требуются толстые листы.

Дополнительные материалы могут быть добавлены к лицевой и тыльной сторонам шпона для повышения долговечности. К ним относятся пластик, пропитанная смолой бумага, ткань, формика и даже металл. Они добавляются в качестве тонкого внешнего слоя, чтобы противостоять влаге, истиранию и коррозии. Они также способствуют лучшему связыванию краски и красителей.

Они добавляются в качестве тонкого внешнего слоя, чтобы противостоять влаге, истиранию и коррозии. Они также способствуют лучшему связыванию краски и красителей.

СВОЙСТВА

Высокая прочность : Фанера имеет структурную прочность древесины, из которой она изготовлена. Это в дополнение к свойствам, полученным благодаря ламинированному дизайну. Зерна каждого шпона уложены под углом 90 градусов друг к другу. Это делает весь лист устойчивым к раскалыванию, особенно при прибивании гвоздями по краям. Это также придает всему листу равномерную прочность для повышения стабильности. Кроме того, фанера имеет более высокое отношение прочности к весу по сравнению с пиломатериалами. Это делает его идеальным для напольных покрытий, перепончатых балок и стен сдвига.

Высокий сдвиг панели : Фанера состоит из нечетного количества слоев, что затрудняет ее изгиб. Угол, под которым зерна шпона уложены друг на друга, может варьироваться от 90 градусов. Каждый шпон можно укладывать под углом 45 или 30 градусов к следующему, увеличивая прочность фанеры во всех направлениях. Это перекрестное ламинирование увеличивает сопротивление срезу фанеры, что важно для крепления панелей и сборных балок.

Каждый шпон можно укладывать под углом 45 или 30 градусов к следующему, увеличивая прочность фанеры во всех направлениях. Это перекрестное ламинирование увеличивает сопротивление срезу фанеры, что важно для крепления панелей и сборных балок.

Гибкость: В отличие от пиломатериалов, фанера может быть изготовлена в соответствии с любыми требованиями. Толщина каждого шпона может варьироваться от нескольких миллиметров до нескольких дюймов. Количество используемых шпонов также колеблется от трех до нескольких, увеличивая толщину листа. Дополнительные слои повышают прочность фанеры. Более тонкие шпоны используются для увеличения гибкости при использовании в потолках и панелях.

Влагостойкость: Тип клея, используемый для скрепления шпона, делает фанеру устойчивой к влаге и влажности. Слой краски или лака также может повысить устойчивость к повреждению водой. Эти типы шпона подходят для наружного использования, например, для облицовки, навесов и в морском строительстве. Они также подходят для удержания бетона во время его схватывания. Влагостойкость важна и для внутренних работ, в том числе для полов. Перекрестное ламинирование гарантирует, что шпон не деформируется, не сжимается и не расширяется под воздействием воды и экстремальных температур.

Они также подходят для удержания бетона во время его схватывания. Влагостойкость важна и для внутренних работ, в том числе для полов. Перекрестное ламинирование гарантирует, что шпон не деформируется, не сжимается и не расширяется под воздействием воды и экстремальных температур.

Химическая стойкость: Фанера, обработанная консервантом, не подвергается коррозии при воздействии химикатов. Это делает его подходящим для химических заводов и градирен.

Ударопрочность: Фанера обладает высокой прочностью на растяжение, полученной за счет поперечного ламинирования панелей. Это распределяет силу по большей площади, уменьшая растягивающее напряжение. Таким образом, фанера способна выдерживать перегрузки, вдвое превышающие номинальную нагрузку. Это критично при кратковременной сейсмической активности или сильном ветре. Это также полезно в напольных покрытиях и бетонной опалубке.

Огнестойкость: Фанера может быть обработана огнеупорным химическим покрытием. Чаще всего его комбинируют с негорючими материалами, такими как гипсокартон или фиброцемент. Это делает его идеальным для использования в огнестойких конструкциях.

Чаще всего его комбинируют с негорючими материалами, такими как гипсокартон или фиброцемент. Это делает его идеальным для использования в огнестойких конструкциях.

Утеплитель: Фанера обладает высокой тепло- и звукоизоляцией. Это делает его полезным изоляционным материалом для полов, потолков, кровли и облицовки стен. Изоляция, предлагаемая фанерой, может значительно снизить затраты на отопление и охлаждение.

ВИДЫ ФАНЕРЫ

Конструкционная фанера: Используется в капитальных конструкциях, где требуется высокая прочность. Сюда входят полы, балки, опалубка и несущие панели. Он может быть изготовлен из древесины хвойных или лиственных пород.

Наружная фанера: используется на наружных поверхностях, где важна декоративная или эстетическая отделка. Он не используется для восприятия нагрузок или напряжений, например, на поверхностях наружных дверей и облицовке стен.

Внутренняя фанера: имеет красивую отделку для ненесущих конструкций, таких как обшивка стен, потолков и мебели.

Морская фанера: специально обработана консервантами, краской или лаком для защиты от повреждения водой. Он используется в судостроении, устойчив к грибковым поражениям и не расслаивается.

СОРТЫ ФАНЕРЫ

Сорта фанеры определяются по прочности, обесцвечиванию, поверхностным дефектам и влагостойкости, среди прочих свойств. Качество поверхностного шпона, тип древесины и прочность клея будут присвоены определенной оценке. Каждый рейтинг будет определять тип применения, для которого подходит фанера.

Сорта фанеры: N, A, B. C и D. Сорт D имеет несколько поверхностных дефектов, таких как зернистость и сучковатость, тогда как сорт N имеет несколько дефектов. Например, рейтинг «внутренний C-D» указывает на то, что лицевая сторона фанеры имеет марку C, а изнанка — марку D. Это также означает, что клей подходит для внутренних работ.

Уникальные характеристики фанеры, ее экономичность и простота использования будут способствовать популяризации фанеры как строительного материала.

дополнительная информация

Как производится фанера

Ассоциация инженеров по дереву США

ДРУГИЕ СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ

Различные типы фанеры для строительных проектов

Прежде чем мы углубимся в выбор подходящего типа фанеры для вашего проекта, давайте начнем с основ. Что такое фанера?

Фанера — листовой материал, состоящий из склеенных между собой слоев древесного шпона. Этот метод позволяет фанере достичь новых уровней прочности и сопротивления , становясь устойчивым к растрескиванию, расширению и усадке. Именно эти качества делают фанеру такой ценной.

Строительная фанера для внутренних работ

Хотя может показаться, что фанера для внутренних работ не предъявляет таких высоких требований, как фанера, используемая для наружных работ, при выборе необходимо учитывать множество факторов. Стены, потолки, полы и многое другое имеют разные потребности; не волнуйтесь, подходящая фанера доступна для вас.

Потолки

Строительная фанера Garnica Fireshield — действительно инновационный продукт. По мере того, как фанера становится все более популярным материалом для потолков, выделяется наша легкая огнестойкая фанера. Доступные в широком ассортименте размеров, эти устойчивые панели просты в установке благодаря их легкому весу и простоте обработки. Кроме того, эти панели имеют следующие сертификаты:

- ASTM E-84 Class A и CAN/ULC S102-10

- КАРБЮРАТОР Фаза 2

- TSCA Раздел VI

- Структурный сертификат CE2+

- PEFC и FSC® по запросу

Стены

Обратите внимание на сверхлегкую фанеру Garnica из тополя. Одним из самых важных факторов, которые следует учитывать при выборе фанеры для стен, является звуко- и теплоизоляция; этот конкретный диапазон может похвастаться сердцевиной XPS, обеспечивающей эту панель исключительной изоляцией. Крайне важно, чтобы ваша фанера, помимо простоты отделки, окрашивания и механической обработки, надлежащим образом изолировала помещение, способствуя долговечности продукта. И этот продукт делает именно это; он также поставляется в различных вариантах отделки, включая натуральное дерево, идеально подходящее для декоративных целей, и экологически безопасно производится на наших европейских плантациях.

Крайне важно, чтобы ваша фанера, помимо простоты отделки, окрашивания и механической обработки, надлежащим образом изолировала помещение, способствуя долговечности продукта. И этот продукт делает именно это; он также поставляется в различных вариантах отделки, включая натуральное дерево, идеально подходящее для декоративных целей, и экологически безопасно производится на наших европейских плантациях.

Потолки

Фанера Garnica из 100% легкого европейского тополя – поистине непревзойденный продукт. Поскольку фанера становится все более популярным выбором для потолков, наша легкая фанера выделяется среди других. Доступные в самых разных размерах и толщинах, эти устойчивые панели просты в установке благодаря своему легкому весу.

Полы

Полы, возможно, являются той частью дома, которая подвергается наибольшему износу и износу. По этой причине крайне важно выбрать долговечную и прочную фанеру. Фанера Garnica G-brick — это устойчивая панель, которая предлагает отличные изоляционные свойства (как акустические, так и тепловые) и отличные структурные свойства для идеального завершения вашего проекта; это промышленная панель с исключительными характеристиками несущей способности и малого веса, которые упрощают установку.

Фанера для наружных работ в строительстве

Очень важно правильно выбрать фанеру для наружных работ. Внешние зоны подвергаются гораздо большему износу, чем внутренние зоны, особенно из-за элементов, и ключевым моментом является обеспечение того, чтобы выбранная вами фанера была долговечной и прочной. Помимо устойчивости к влажности, дождю, снегу или жаре, правильная фанера для наружных работ будет устойчива к другим видам повреждений, таким как насекомые или общее гниение.

Фанера Duraply от Garnica — отличный выбор:

- 15 лет гарантии качества