«Изготовление плоских изделий криволинейной формы».

План-конспект открытого урока по технологии

Тема урока: Изготовление плоских изделий криволинейной формы.

Цели урока:

обучающая: навыки пиления ручным лобзиком

коррекционная: коррекция двигательной сферы (моторика, двигательная сноровка, стимулирование двуручной деятельности)

развивающая: стимулирование сенсорного развития (глазомер, величина, форма, цвет, ориентировка в пространстве)

воспитательная: трудолюбие, аккуратность, осторожность, толерантность, взаимопомощь, умение работать в паре.

Тип урока: комбинированный.

Материально-техническое оснащение:

для учителя: компьютер, мультимедийная презентация «Выпиливание лобзиком», образцы выпиленных изделий, план-конспект урока;

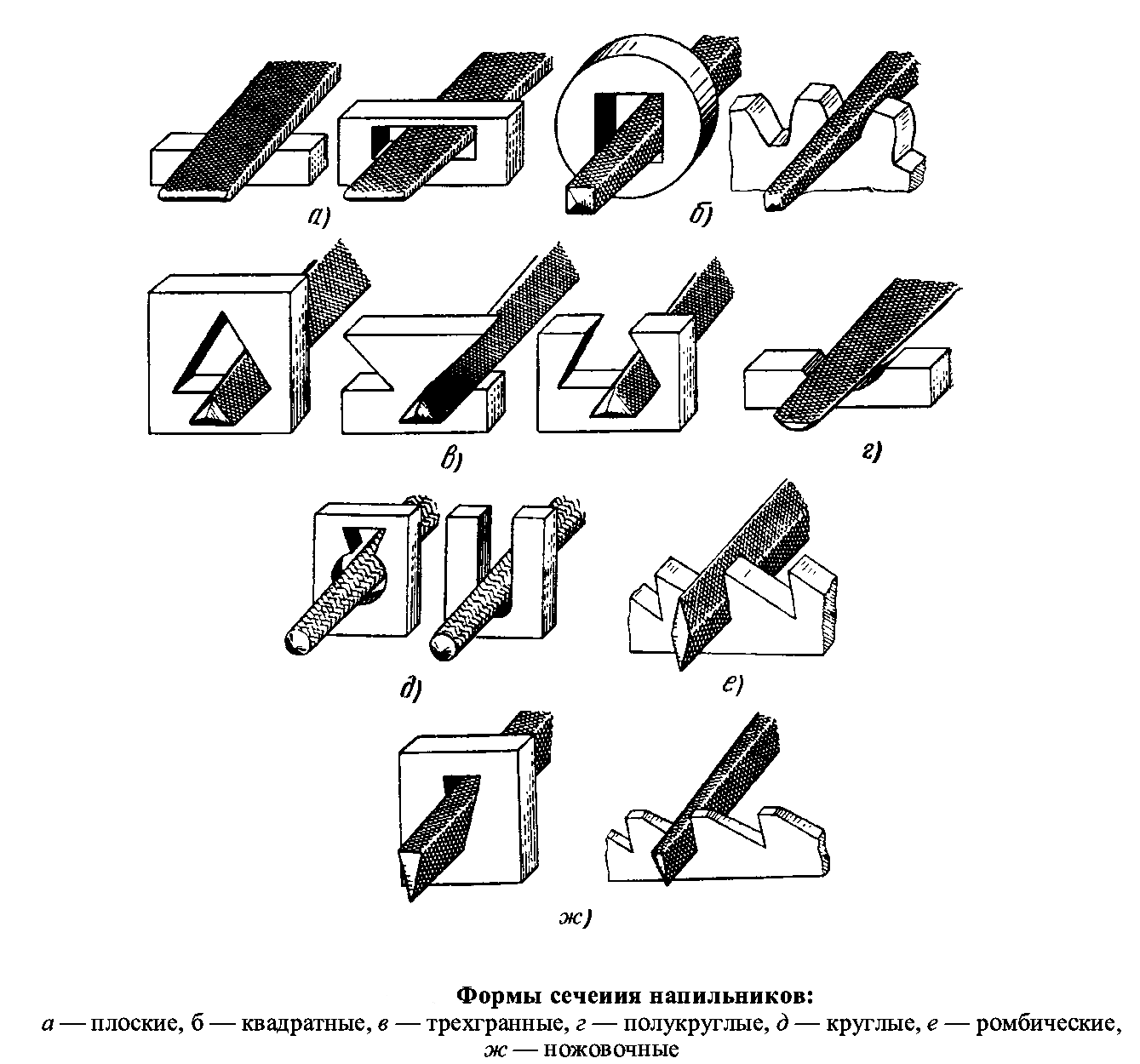

для учеников: лобзики, пилки, заготовка из фанеры с нанесенным рисунком, тетрадь, учебник, наждачная бумага, напильники разного сечения.

Изделие: разделочная доска.

План урока:

1) организационный момент 2 минуты;

2) сообщение целей и задач урока учащимся 3 минуты;

3) сообщение нового материала при просмотре мультимедийной презентации 5 мин;

4) вводный инструктаж по ТБ и определение задания 5 мин;

5) самостоятельная работа учащихся , текущий инструктаж 25 мин;

6) подведение итогов, заключительный инструктаж 3 мин.

7) Уборка рабочих мест (2 мин)

Время проведения: 45 минут.

1. Организационный момент (2 мин)

— Проверка явки учащихся по журналу.

— Проверка готовности к уроку (наличие учебных пособий и письменных принадлежностей).

— Проверка внешнего вида (спецодежды).

2. Сообщение темы урока (предварительно записанной на доске).(3мин)

— Постановка целей и производственных задач перед учащимися.

3. Повторение пройденного материала.

— Много красивых изделий можно изготовить из фанеры, если научиться работать лобзиком — инструментом для выпиливания криволинейных контуров (рис. 1). Рабочая часть лобзика — тонкая и узкая пилка. (показываю на лобзике)

1). Рабочая часть лобзика — тонкая и узкая пилка. (показываю на лобзике)

— Перед выпиливанием лобзик надо наладить, т. е. подготовить к работе. Сначала пилку закрепляют в рамке нижним зажимным винтом так, чтобы зубья были направлены остриями к ручке. Затем слегка сжимают рамку и закрепляют пилку верхним зажимным винтом. Для этого используют приспособления (рис. 2).

4. Объяснение нового материла.

Размечают заготовку по рисунку через копировальную бумагу или по шаблону. При пилении лобзиком также используют специальное приспособление — выпиловочный столик (рис. 3), который закрепляют в заднем зажиме верстака. Сидеть и стоять во время выпиливания надо прямо, не нагибаясь, вполоборота к верстаку, заготовка должна находиться на уровне груди (рис. 3).

Сначала выпиливают фигуру по внутреннему контуру, а затем — по внешнему, чтобы удобнее было держать заготовку. При выпиливании по внутреннему контуру рядом с разметочной линией шилом прокалывают отверстие. Затем в него вставляют пилку и закрепляют ее в рамке. Пиление по внешнему контуру начинают от края фанеры и постепенно переходят на линию разметки.

Технология обработки наружных фасонных поверхностей деталей из древесины.( 7 класс)

Инфоурок › География ›Презентации›Технология обработки наружных фасонных поверхностей деталей из древесины.( 7 класс) Описание презентации по отдельным слайдам: 1 слайд Описание слайда:Технология обработки наружных фасонных поверхностей деталей из древесины. 7 класс

7 класс

Из 6 класса В 6 классе вы точили простые цилиндрические формы. Иногда цилиндрические формы сочетаются с коническими, криволинейными и сферическими, имеющими канавки, уступы т.д. Это фасонная поверхность

ТОЧЕНИЕ Заготовку устанавливают на трезубец и поджимают задним центром. Основание должно быть на трезубце. Подручник закрепляют параллельно будущей конусной поверхности. Точение ведут от большого диаметра к малому. Стамеску передвигают плавно без рывков и остановок КОНУСА

4 слайд Описание слайда: Для обработки фасонных наружных поверхностей применяют обтачивание, подрезание и закругление торцов, прорезание канавок, а для внутренних — сверление, растачивание, подрезание фасок и внутренних торцов.![]()

Обработка конусной поверхности Если у конуса больший и меньший диаметры мало отличаются друг от друга, то заготовку — брусок квадратного сечения — строгают рубанком до получения восьмигранника, если сильно, то заготовку строгают на конус. При этом припуск на обработку должен составлять не менее чем 8… 10 мм по диаметру и 40…60 мм по длине. Заготовку устанавливают на трезубец и поджимают задним центром. Основание будущей конусной детали должно располагаться на трезубце, а вершина — со стороны заднего центра. Подручник закрепляют параллельно будущей конусной поверхности на 2.

Точение конусной поверхности ведут от большего диаметра к меньшему. Черновое точение выполняют полукруглой стамеской. Причём первый проход можно выполнять центральной частью её желобка, а последующие — боковой частью лезвия: участком режущей кромки, наклонённым под углом 15…20° к оси вращения заготовки в сторону вершины конуса (в сторону подачи стамески). После двух-трёх минут работы следует проверить надёжность закрепления заготовки и поджать её центром задней бабки (рис. а). Рис. Обработка конической поверхности: а — обточка конуса; б — подрезка торца

7 слайд Описание слайда: Стамеску следует продвигать плавно, без остановок и рывков. Для чистовой обработки оставляют припуск 3…4 мм на диаметр. Чистовое точение выполняют косой стамеской, осторожно касаясь заготовки серединой её режущей кромки. (Так обрабатывают цилиндрическую поверхность). При чистовом точении следует периодически измерять диаметры конуса кронциркулем или штангенциркулем (при небольших диаметрах), обращая особое внимание на участок при вершине конуса. Рис. Обработка конической поверхности: а — обточка конуса; б — подрезка торца

Для чистовой обработки оставляют припуск 3…4 мм на диаметр. Чистовое точение выполняют косой стамеской, осторожно касаясь заготовки серединой её режущей кромки. (Так обрабатывают цилиндрическую поверхность). При чистовом точении следует периодически измерять диаметры конуса кронциркулем или штангенциркулем (при небольших диаметрах), обращая особое внимание на участок при вершине конуса. Рис. Обработка конической поверхности: а — обточка конуса; б — подрезка торца

Рис. Обработка конической поверхности: а — обточка конуса; б — подрезка торца После чистовой обработки конуса подрезают правый торец, а потом левый. Вначале косой стамеской, установленной острым углом вниз, делают неглубокую кольцевую канавку глубиной 2…3 мм в том месте, где будет находиться торец. Затем переворачивают стамеску тупым углом вниз, ставят её на ребро и, отступив немного от канавки, срезают на конус концевую часть заготовки до торца.

Обработка вогнутой и выпуклой криволинейной поверхности Для обработки вогнутой поверхности сначала обтачивают цилиндрическую заготовку диаметром, равным диаметру буртика. После этого делают разметку центра и краёв криволинейной поверхности. Затем полукруглой стамеской проводят черновое точение от центра к краям (рис. а), постоянно контролируя наименьший диаметр заготовки с помощью кронциркуля. Рис. Обработка вогнутой поверхности: а — черновое точение; б — проверка формы поверхности шаблоном: 1 — заготовка; 2 — шаблон; в — проточка канавок

10 слайд Описание слайда:Рис. Обработка вогнутой поверхности: а — черновое точение; б — проверка формы поверхности шаблоном: 1 — заготовка; 2 — шаблон; в — проточка канавок Чистовое точение выполняют косой стамеской от краёв к центру. Для этого переставляют подручник под углом к оси заготовки вдоль обрабатываемой поверхности. Причём станок периодически останавливают и контролируют форму поверхности с помощью шаблона (рис. б). Шаблон изготовляют из твёрдого картона, листовой пластмассы или жести. Шаблон прикладывают к заготовке и карандашом помечают места его соприкосновения с заготовкой. Затем при последующей обработке эти места срезают стамеской.

Обработка вогнутой поверхности: а — черновое точение; б — проверка формы поверхности шаблоном: 1 — заготовка; 2 — шаблон; в — проточка канавок Чистовое точение выполняют косой стамеской от краёв к центру. Для этого переставляют подручник под углом к оси заготовки вдоль обрабатываемой поверхности. Причём станок периодически останавливают и контролируют форму поверхности с помощью шаблона (рис. б). Шаблон изготовляют из твёрдого картона, листовой пластмассы или жести. Шаблон прикладывают к заготовке и карандашом помечают места его соприкосновения с заготовкой. Затем при последующей обработке эти места срезают стамеской.

Рис. Обработка вогнутой поверхности: а — черновое точение; б — проверка формы поверхности шаблоном: 1 — заготовка; 2 — шаблон; в — проточка канавок Для подрезания торцов и проточки канавок часто применяют узкую стамеску — штихель, напоминающую узкое столярное долото (рис. в). Это позволяет уменьшить длину крайних отрезаемых участков заготовки и сэкономить расход древесины. Для получения у прорезаемых канавок гладких стенок штихель затачивают так, чтобы его ширина от лезвия к рукоятке уменьшалась.

в). Это позволяет уменьшить длину крайних отрезаемых участков заготовки и сэкономить расход древесины. Для получения у прорезаемых канавок гладких стенок штихель затачивают так, чтобы его ширина от лезвия к рукоятке уменьшалась.

Получение выпуклой криволинейной поверхности также начинают с обточки цилиндра и разметки заготовки по длине. Косой стамеской подрезают торцы, примыкающие к криволинейной поверхности (рис. а). Затем выполняют черновое и чистовое точение от центра к краям (рис. б), пери-одически контролируя форму поверхности шаблоном (рис. в). Рис. Обработка выпуклой поверхности: а — подрезание внутренних торцов; б — черновое точение; в — проверка формы поверхности шаблоном: 1 — заготовка; 2 — шаблон

13 слайдПрезентация по технологии на тему Изготовление цилиндрических деталей» (6 класс)

Инфоурок › Технология ›Презентации›Презентация по технологии на тему Изготовление цилиндрических деталей» (6 класс)Описание презентации по отдельным слайдам:

1 слайд Описание слайда:Получение цилиндрических и конических деталей ручным инструментом Ясская Л. Б. МБОУ СОШ №2 Краснотурьинск

Б. МБОУ СОШ №2 Краснотурьинск

Деталь цилиндрической формы , которые в поперечном сечении имеют форму круга, можно изготовить вручную из брусков квадратного сечения.

3 слайд Описание слайда:Сначала надо подготовить заготовку — брусок квадратного сечения. Если не удастся подобрать готовый брусок нужного размера, можно отпилить заготовку от доски.

4 слайд Описание слайда:Размеры заготовки должны предусматривать припуск на обработку. Сторона квадрата А должна быть примерно на 2 мм больше диаметра изготавливаемой детали, а длина бруска l — примерно на 20 мм больше ее длины.

Затем на каждой пласти заготовки проводят с помощью рейсмуса вдоль кромок две разметочные линии. На торцах заготовки размечают восьмиугольник.

6 слайд Описание слайда:На обоих торцах заготовки находят центры (как точку пересечения диагоналей) и вычерчивают окружности, соответствующие диаметру детали.

7 слайд Описание слайда:Заготовку закрепляют на верстаке между клиньями. Рубанком строгают ребра до линий разметки и получают восьмигранник. Его ребра без разметки сострагивают до получения шестнадцатигранника.

Для окончательного скругления заготовку зачищают рашпилем, снимая оставшиеся ребра. Эту операцию целесообразно осуществлять в приспособлении.

9 слайд Описание слайда:Полученную деталь зачищают шлифовальной шкуркой. Нужную длину детали получают пилением ножовкой в приспособлении.

10 слайд Описание слайда:Соответствие диаметра цилиндрической детали заданному размеру проверяют кронциркулем. Это измерительный инструмент в виде циркуля с дугообразными ножками. Его используют для сравнения диаметров деталей с размерами, взятым

Способы получения криволинейных деталей. Их анализ — Мегаобучалка

Их анализ — Мегаобучалка

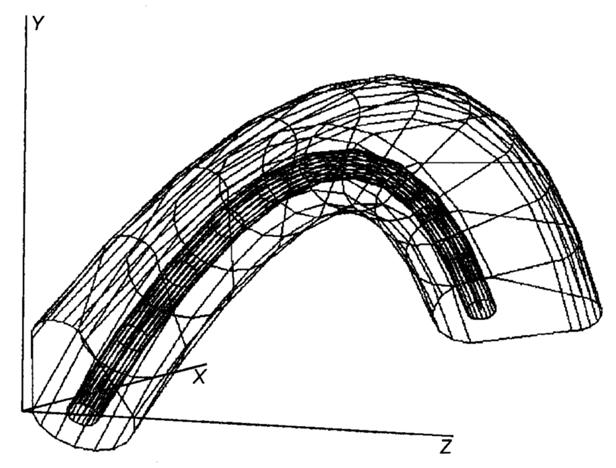

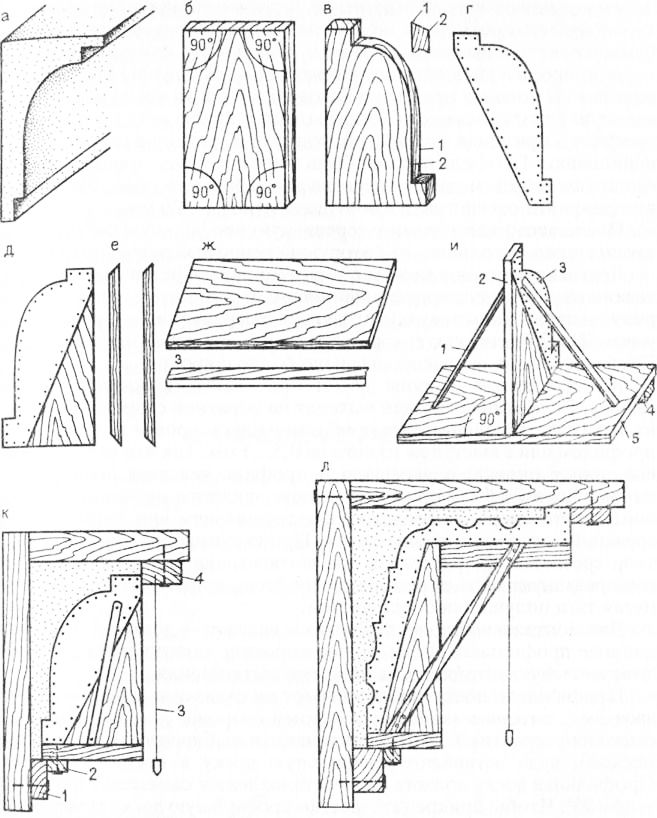

Криволинейные детали из цельной древесины можно изготовлять двумя принципиально различными способами: выпиливанием криволинейных заготовок и приданием прямолинейному бруску изогнутой формы путем загибания его на шаблоне. Оба способа применяются на практике и имеют свои преимущества и недостатки. Выпиливание криволинейных заготовок отличается простотой технологии и не требует специального оборудования. Однако при выпиливании неизбежно перерезают волокна древесины, и это настолько ослабляет ее прочность, что детали большой кривизны и замкнутого контура приходится составлять из нескольких элементов склеиванием. На криволинейных поверхностях получаются полуторцовые и торцовые поверхности срезов и в связи с этим ухудшаются условия обработки на фрезерных станках и отделки. Кроме того, при раскрое получается большое количество отходов. Изготовление криволинейных деталей методом гнутья требует по сравнению с выпиливанием более сложного технологического процесса и оборудования. Однако при гнутье полностью сохраняется и даже в некоторых случаях повышается прочность деталей; на их гранях не создаются торцовые поверхности, а режимы последующей обработки гнутых деталей не отличаются от режимов обработки прямолинейных деталей. Технология выпиливания включает: 1.раскрой п/м на прямолинейные заготовки 2.фугование пласти и двух кромок 3.склеивание заготовок в щит по кромке 4.фрезерование щита в размер по толщине на рейсмусовых станках 5. Разметка по шаблону или лекалу 6.выпиливание на ленточно-пильных или лобзиковых станках 7.фрезерование по контуру на фрезерных станкахТехнология гнутья: 1.раскрой п/м на прямолинейные заготовки на круглопильных станках 2.пластификация 3.гнутье и сушка. Требования к качеству заготовок: точные размеры, отсутствие дефектов и косослой не больше 10%.Для повышения способности древесины к гнутью применяют ГТО(проваривание в горячей воде или пропаривание) и прогрев в поле ТВЧ, обработка аммиаком и пропитка хим. растворами. Такая обработка делает древесине более пластичной.

Однако при гнутье полностью сохраняется и даже в некоторых случаях повышается прочность деталей; на их гранях не создаются торцовые поверхности, а режимы последующей обработки гнутых деталей не отличаются от режимов обработки прямолинейных деталей. Технология выпиливания включает: 1.раскрой п/м на прямолинейные заготовки 2.фугование пласти и двух кромок 3.склеивание заготовок в щит по кромке 4.фрезерование щита в размер по толщине на рейсмусовых станках 5. Разметка по шаблону или лекалу 6.выпиливание на ленточно-пильных или лобзиковых станках 7.фрезерование по контуру на фрезерных станкахТехнология гнутья: 1.раскрой п/м на прямолинейные заготовки на круглопильных станках 2.пластификация 3.гнутье и сушка. Требования к качеству заготовок: точные размеры, отсутствие дефектов и косослой не больше 10%.Для повышения способности древесины к гнутью применяют ГТО(проваривание в горячей воде или пропаривание) и прогрев в поле ТВЧ, обработка аммиаком и пропитка хим. растворами. Такая обработка делает древесине более пластичной._6.jpg/w319h239_wm4200313499.jpg) Сопротивление древесины растяжению и способность деформации при этом изменяются незначительно. Возможности гнутья могут быть значительно расширены, если использовать способность пропаренной древесины полностью воспринимать значительные деформации сжатия. Это достигается применением тонкой стальной ленты (шины), накладываемой на наружную сторону бруска до изгиба. Шина 3 снабжена упорами 4 и 5, в которые упираются торцы изгибаемого бруска 2. Так как сопротивление стальной шины растяжению значительно, она будет препятствовать растяжению наружных слоев, и изгиб бруска произойдет в основном за счет деформации сжатия на вогнутой стороне. Величина начального натяжения шины не должна быть большой, так как чрезмерные деформации сжатия могут вызывать брак гнутья в виде складок на вогнутой стороне. Наилучшие результаты гнутья могут быть достигнуты при полном использовании способности древесины принимать деформации сжатия и растяжения. Это обеспечивается применением гнутарного станка с подвижным упором шины 5.

Сопротивление древесины растяжению и способность деформации при этом изменяются незначительно. Возможности гнутья могут быть значительно расширены, если использовать способность пропаренной древесины полностью воспринимать значительные деформации сжатия. Это достигается применением тонкой стальной ленты (шины), накладываемой на наружную сторону бруска до изгиба. Шина 3 снабжена упорами 4 и 5, в которые упираются торцы изгибаемого бруска 2. Так как сопротивление стальной шины растяжению значительно, она будет препятствовать растяжению наружных слоев, и изгиб бруска произойдет в основном за счет деформации сжатия на вогнутой стороне. Величина начального натяжения шины не должна быть большой, так как чрезмерные деформации сжатия могут вызывать брак гнутья в виде складок на вогнутой стороне. Наилучшие результаты гнутья могут быть достигнуты при полном использовании способности древесины принимать деформации сжатия и растяжения. Это обеспечивается применением гнутарного станка с подвижным упором шины 5. 1 –шаблон с насечкой 6-прессующий ролик

1 –шаблон с насечкой 6-прессующий ролик

Для уменьшения усилий при гнутье в зоне изгиба делают пропилы, в которые вставляют шпон, намазанный клеем. Гнутарные станки – 3 вида. С холодными формами, с односторонним обогревом, с 2хстор.обогревом.

1-шаблон, 2-заготовка, 3-шина, 4-прессующий ролик, 5-каретка, 6- направляющие

1-обогреваемый шаблон, 2-заготовка, 3-шина, 4-прижимные колодки

С двухсторонним

15. Подготовка основы и облицовочных материалов к облицовыванию. Для изготовления щитовых деталей в производстве изделий широко используются древесностружечные плиты (ДСтП). При изготовлении древесностружечных плит и их формировании имеются значительные колебания их размеров по толщине, т. е. разнотолщинность плит. Поступающие на предприятия древесностружечные плиты стандартных форматов имеют внутренние напряжения, обусловленные также технологией их изготовления. При раскрое таких плит на заготовки нарушается равновесность системы этих внутренних напряжений. Это приводит к короблению.

Методы калибрования заготовок из ДСтП:

1 — силовым воздействием; 2—строганием; 3, 4 — цилиндрическим и торцовым фрезерованием; 5, 6 — цилиндрич. и ленточным шлифованием Устранять разнотолщинность и коробление заготовок после раскроя необходимо при первичной обработке заготовок из древесностружечных плит путем калибрования. Для устранения разнотолщинности ДСтП в технологию их изготовления на заводах-изготовителях иногда вводят дополнительную операцию калибрования путем шлифования. Внутренние напряжения в плите при этом остаются. Они проявляются после раскроя такой плиты на заготовки. Учитывая это, калибрование более рационально производить после раскроя ДСтП на заготовки, устраняя одновременно разнотолщинность и по-коробленность заготовок. Калибровать можно различными методами удаляя неравномерный излишний слой или силовым воздействием на заготовку. Принцип силового воздействия заключается в том, что при прессовании нагретые ДСтП доводят до одинакового размера, используя ограничение дистанционных планок, а последующим охлаждением стабилизируют размер. Для осуществления такого принципа калибрования можно использовать многопролетные типовые прессы с обогреваемыми и охлаждаемыми водой плитами. Способ силового воздействия для устранения разнотолщинности древесностружечных плит не нашел практического применения из-за существенных недостатков: низкой производительности, значительного времени нагрева и охлаждения, сложного оборудования, неизбежного снижения прочности плит, даже возможного расслоения в некоторых местах, значительных затрат энергии на нагрев, последующего восстановления разнотолщинности при увлажнении заготовок, увеличения внутренних напряжений и т. д. Для калибрования древесностружечных плит чаще используют методы, основанные на снятии слоя по принципу обработки в размер. Для этого можно использовать цилиндрическое и торцовое фрезерование, шлифование и строгание.

Принцип силового воздействия заключается в том, что при прессовании нагретые ДСтП доводят до одинакового размера, используя ограничение дистанционных планок, а последующим охлаждением стабилизируют размер. Для осуществления такого принципа калибрования можно использовать многопролетные типовые прессы с обогреваемыми и охлаждаемыми водой плитами. Способ силового воздействия для устранения разнотолщинности древесностружечных плит не нашел практического применения из-за существенных недостатков: низкой производительности, значительного времени нагрева и охлаждения, сложного оборудования, неизбежного снижения прочности плит, даже возможного расслоения в некоторых местах, значительных затрат энергии на нагрев, последующего восстановления разнотолщинности при увлажнении заготовок, увеличения внутренних напряжений и т. д. Для калибрования древесностружечных плит чаще используют методы, основанные на снятии слоя по принципу обработки в размер. Для этого можно использовать цилиндрическое и торцовое фрезерование, шлифование и строгание. В зависимости от принятого метода калибрования используют соответствующее оборудование. Для цилиндрического фрезерования применяют односторонние и двусторонние рейсмусовые станки. При торцовом фрезеровании используют станки с торцовыми фрезами различных конструкций. Калибрование ДСтП шлифованием получило наиболее широкое применение. Метод строгания по принципу циклевания не нашел пока практического применения. Каждому из названных методов калибрования плит свойственны достоинства и недостатки. Достоинством калибрования цилиндрическим фрезерованием является возможность использования простых, широко применяемых рейсмусовых станков общего назначения, недостатком — низкая производительность, плохое качество поверхности. Калибрование торцовым фрезерованием имеет преимущество перед цилиндрическим, т. е. дает возможность иметь большие припуски (до 5 мм) при одинаковых мощностях при вода. Это объясняется тем, что при торцовом фрезеровании резцы совершают путь резания в десятки раз больший, чем при цилиндрическом фрезеровании, а их размеры значительно меньше ножей при цилиндрическом фрезеровании.

В зависимости от принятого метода калибрования используют соответствующее оборудование. Для цилиндрического фрезерования применяют односторонние и двусторонние рейсмусовые станки. При торцовом фрезеровании используют станки с торцовыми фрезами различных конструкций. Калибрование ДСтП шлифованием получило наиболее широкое применение. Метод строгания по принципу циклевания не нашел пока практического применения. Каждому из названных методов калибрования плит свойственны достоинства и недостатки. Достоинством калибрования цилиндрическим фрезерованием является возможность использования простых, широко применяемых рейсмусовых станков общего назначения, недостатком — низкая производительность, плохое качество поверхности. Калибрование торцовым фрезерованием имеет преимущество перед цилиндрическим, т. е. дает возможность иметь большие припуски (до 5 мм) при одинаковых мощностях при вода. Это объясняется тем, что при торцовом фрезеровании резцы совершают путь резания в десятки раз больший, чем при цилиндрическом фрезеровании, а их размеры значительно меньше ножей при цилиндрическом фрезеровании. Недостатками торцового фрезерования являются: сложность установки ножей и фрез в одной плоскости, вырывы на поверхности до 2000 мкм из-за отсутствия подпора плиты в зоне резания торцовым ножом; разогрев резцов до высоких температур, способных воспламенить пыль, образующуюся при фрезеровании. Калибрование шлифованием обеспечивает удовлетворение всех требований, предъявляемых к качеству щитовых заготовок, но имеет также существенные недостатки. К недостаткам шлифования следует отнести: высокую стоимость расходуемой шлифовальной шкурки; высокую энергоемкость и металлоемкость оборудования; необходимость осуществления нескольких проходов, поскольку при шлифовании за один проход снимается слой только до 0,5 мм; значительные затраты на удаление пыли и т. д.

Недостатками торцового фрезерования являются: сложность установки ножей и фрез в одной плоскости, вырывы на поверхности до 2000 мкм из-за отсутствия подпора плиты в зоне резания торцовым ножом; разогрев резцов до высоких температур, способных воспламенить пыль, образующуюся при фрезеровании. Калибрование шлифованием обеспечивает удовлетворение всех требований, предъявляемых к качеству щитовых заготовок, но имеет также существенные недостатки. К недостаткам шлифования следует отнести: высокую стоимость расходуемой шлифовальной шкурки; высокую энергоемкость и металлоемкость оборудования; необходимость осуществления нескольких проходов, поскольку при шлифовании за один проход снимается слой только до 0,5 мм; значительные затраты на удаление пыли и т. д.

Подготовка основы к облицовыванию – калибрование по толщине ±0,6мм-разнотолщинность для нешлифованных плит, ±0,3мм-для шлифованных.

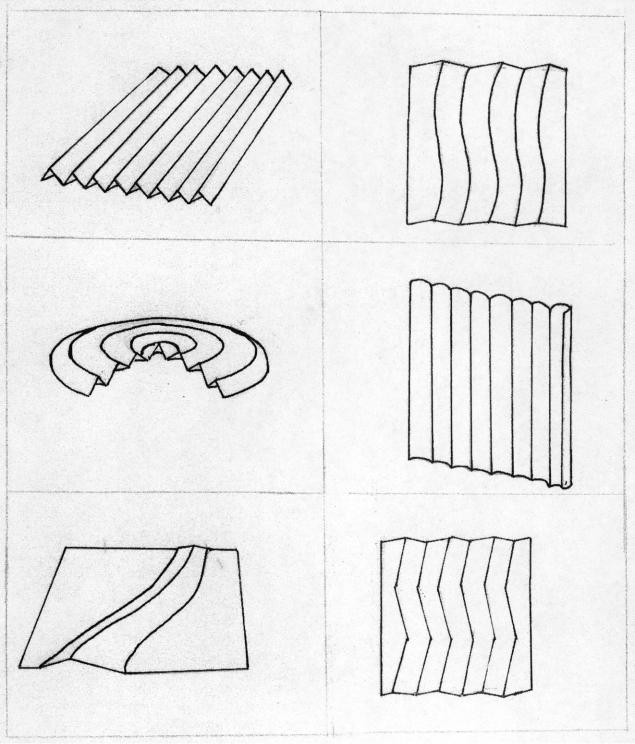

Подготовка строганного шпона(вопрос 16 облиц строг шпоном) – поперечный раскрой полос шпона, обрезки кромок, ребросклеивания, проклеивания торцов. Размеры полос строганного шпона, полученные при раскрое, недостаточны для получения облицовок нужных размеров. Для облицовывания щитов значительных размеров предварительно производят набор и ребросклеивание шпона. Наборы для облицовок различают по рисунку и расположению полос строганого шпона. Каждый рисунок набора после облицовывания щита создает определенную систему распределения внутренних напряжений в облицовочном и клеевом слоях. Поэтому при двустороннем облицовывании тонких щитов необходимо на обеих сторонах использовать один и тот же рисунок набора. Это предотвратит коробление щитов после облицовывания. Для экономии строганого шпона ценных пород в случае, если обратная сторона щита не является лицевой, для облицовывания ее следует применять более дешевые материалы, но с учетом расположения рисунка набора и модуля упругости. Для предварительного формирования набора используют ребросклеивание с помощью клеевой ленты на бумажной основе или клеевой нити методом зигзага. Кроме того, могут применять ребросклеивание без ленты.

Размеры полос строганного шпона, полученные при раскрое, недостаточны для получения облицовок нужных размеров. Для облицовывания щитов значительных размеров предварительно производят набор и ребросклеивание шпона. Наборы для облицовок различают по рисунку и расположению полос строганого шпона. Каждый рисунок набора после облицовывания щита создает определенную систему распределения внутренних напряжений в облицовочном и клеевом слоях. Поэтому при двустороннем облицовывании тонких щитов необходимо на обеих сторонах использовать один и тот же рисунок набора. Это предотвратит коробление щитов после облицовывания. Для экономии строганого шпона ценных пород в случае, если обратная сторона щита не является лицевой, для облицовывания ее следует применять более дешевые материалы, но с учетом расположения рисунка набора и модуля упругости. Для предварительного формирования набора используют ребросклеивание с помощью клеевой ленты на бумажной основе или клеевой нити методом зигзага. Кроме того, могут применять ребросклеивание без ленты. При ребросклеивании кромки полос шпона должны плотно сопрягаться и быть слабозаметными. Для ребросклеивания используют соответствующие станки – РС-9.

При ребросклеивании кромки полос шпона должны плотно сопрягаться и быть слабозаметными. Для ребросклеивания используют соответствующие станки – РС-9.

Подготовка ДБСП:1. 3 дня выдерживать в помещении, где проводится облицовка . 2. Обратный слой шлифуется для улучшения адгезии. 3.компенсирующий слой (бумага ,ДВП)должен иметь тот же модуль упругости и толщину

На рис : простейшие наборы облицовок:

а — в рост, поперечный, косой; б — «в елочку»; в — «шашечный»;

16. Облицовывание строганным шпоном. Применяемое оборудование и режимы. – наклеивание на поверхность заготовок и сборочных единиц из дешевых материалов тонких слоев декор. пленок или строганого шпона ценных пород. Облицовывание широко используется в производстве мебели, музыкальных инструментов и других изделий.При облицовывании используют три вида основных материалов: основу, клей и облицовочный слой. В качестве основы служат древесина малоценных пород, древесностружечные и древесноволокнистые плиты, гнутоклееные заготовки и изделия, склеенные из измельченной древесины. В качестве клея используют составы на основе карбамидоформальдегидных смол, пленочные клеи и др.Клей наносится клеенаносящими вальцами или путем распыления. Общее количество наносимого клея:Q = Qосн + Qобл+ Qк Облицовочным слоем могут быть строганый шпон, полимерные пленки, термореактивные пленки на основе пропитанных бумаг, искусственные кожи, ткани, и другие матер., способные приклеиваться к поверхности древесных материалов. Технологический процесс облицовывания включает подготовку применяемых материалов и процесс облицовывания.Прямолинейные брусковые заготовки облицовывают после их первичной обработки в размер, щиты — после их калибрования..Формирование шипов, сверление отверстий, выборка пазов и другие операции обычно выполняют после облицовывания. Облицовывание может быть однослойным и двухслойным — с подслоем. При двухслойном облицовывании слои могут различаться по виду материала и по толщине. Для лицевого слоя используют материалы более эффективные — декоративные и более тонкие.

В качестве клея используют составы на основе карбамидоформальдегидных смол, пленочные клеи и др.Клей наносится клеенаносящими вальцами или путем распыления. Общее количество наносимого клея:Q = Qосн + Qобл+ Qк Облицовочным слоем могут быть строганый шпон, полимерные пленки, термореактивные пленки на основе пропитанных бумаг, искусственные кожи, ткани, и другие матер., способные приклеиваться к поверхности древесных материалов. Технологический процесс облицовывания включает подготовку применяемых материалов и процесс облицовывания.Прямолинейные брусковые заготовки облицовывают после их первичной обработки в размер, щиты — после их калибрования..Формирование шипов, сверление отверстий, выборка пазов и другие операции обычно выполняют после облицовывания. Облицовывание может быть однослойным и двухслойным — с подслоем. При двухслойном облицовывании слои могут различаться по виду материала и по толщине. Для лицевого слоя используют материалы более эффективные — декоративные и более тонкие. В качестве подслоя используют более толстые слои из дешевых материалов, имеющих однородную текстуру, способные закрыть поверхность основы и неоднородность ее структуры. Для этого используют лущеный шпон, бумагу, ткань и др. В производстве изделий из древесины облицовывание щитовых заготовок является преобладающим.Оно выполняется по типовым технологическим режимам производства мебели. Облицовывать щитовые заготовки можно с одной стороны и с двух сторон. При одностороннем облицовывании может проявиться неуравновешенность системы внутренних напряжений, что вызовет коробление заготовки. Чтобы не допустить коробления щитовых заготовок, необходимо использовать двустороннее облицовывание.Для облицовывания строганый шпон поступает в соответствии со стандартом в кнолях или пачках. Пачки шпона сортируют и подбирают по породе, размерам, качеству, цветовому и текстурному рисунку древесины в соответствии с технической документацией на изделие.При отсутствии гильотинных ножниц раскраивать шпон можно на универсальных станках с дисковыми пилами.

В качестве подслоя используют более толстые слои из дешевых материалов, имеющих однородную текстуру, способные закрыть поверхность основы и неоднородность ее структуры. Для этого используют лущеный шпон, бумагу, ткань и др. В производстве изделий из древесины облицовывание щитовых заготовок является преобладающим.Оно выполняется по типовым технологическим режимам производства мебели. Облицовывать щитовые заготовки можно с одной стороны и с двух сторон. При одностороннем облицовывании может проявиться неуравновешенность системы внутренних напряжений, что вызовет коробление заготовки. Чтобы не допустить коробления щитовых заготовок, необходимо использовать двустороннее облицовывание.Для облицовывания строганый шпон поступает в соответствии со стандартом в кнолях или пачках. Пачки шпона сортируют и подбирают по породе, размерам, качеству, цветовому и текстурному рисунку древесины в соответствии с технической документацией на изделие.При отсутствии гильотинных ножниц раскраивать шпон можно на универсальных станках с дисковыми пилами. При раскрое не допускается смещение полос шпона в пачке, сколов и вырывов. Поверхности заготовок подготавливают к облицовыванию, т. е. устраняют дефекты, снижающие качество. Подлежащая облицовыванию поверхность должна быть выровнена, загрязнения удалены механическим путем или промывкой и сушкой, а затем пропитаны клеевым раствором, выбоины и трещины зашпатлеваны составом, имеющим хорошую адгезию с клеем. Облицовывать можно холодным и горячим способом склеивания. Горячий способ более производителен. Синт и строг шпон в горячих прессах: использ. одно и многопролетные прессы с плоскими плитами с подогревом или электрич обогревом. Отеч.прессы: ДО337, ДП4437А1 – 4 прол., ДА436А1-10 прол. Загрузка и выгрузка оскущ на метал. Поддонах с помощью этажерок.Обогрев плит – насыш паром или перегретой водой.Процесс облицовывания: нанесение клея на основу, формирование пакета, запрессовка пакетов в пресс, прессование, выгрузка пакетов, отделение щитов от поддонов, укладка поддонов в кассеты, охлаждение поддонов.

При раскрое не допускается смещение полос шпона в пачке, сколов и вырывов. Поверхности заготовок подготавливают к облицовыванию, т. е. устраняют дефекты, снижающие качество. Подлежащая облицовыванию поверхность должна быть выровнена, загрязнения удалены механическим путем или промывкой и сушкой, а затем пропитаны клеевым раствором, выбоины и трещины зашпатлеваны составом, имеющим хорошую адгезию с клеем. Облицовывать можно холодным и горячим способом склеивания. Горячий способ более производителен. Синт и строг шпон в горячих прессах: использ. одно и многопролетные прессы с плоскими плитами с подогревом или электрич обогревом. Отеч.прессы: ДО337, ДП4437А1 – 4 прол., ДА436А1-10 прол. Загрузка и выгрузка оскущ на метал. Поддонах с помощью этажерок.Обогрев плит – насыш паром или перегретой водой.Процесс облицовывания: нанесение клея на основу, формирование пакета, запрессовка пакетов в пресс, прессование, выгрузка пакетов, отделение щитов от поддонов, укладка поддонов в кассеты, охлаждение поддонов.

1- автоматич. загрузчик, 2-клеенаносящий станок, 3 – дисковый конвеер, 4- конв. для формир.пакета, 5 –загруз этажерка, 6 – многопролет пресс, 7-разгруз.этажерка, 8- стол подъемный, 9 – наклонный стол для укладки поддонов в кассету,10-ванна для охл.поддонов, 11 – пульт управления

Отеч. Одно-пролетные пресса: МФП -1, АКДА 40 -38 -1, АКДА 40-39-1

1-автом загрузч, 2 – клеенаносящий станок, 3-дисковый конвейер, 4 – загрузоч. конвейер., 5 – однопролет пресс, 6 – разгруз.конв, 7 – автом укладчик, 8 – пульт управл.

Режимы: Температ металл. поддон. не выше 30 (многопрол), вязкость клея по ВЗ246- 60-100 (многопрол и однопрол), жизнеспособность при 20о. – не менее 10 час(много и одно пролет), расход клея – 120-160(многопрол), 110-130 гр/м2 (однопрол) – лущеный шпон, 110-140 (многопрол), 110-120(однопрол) – строганый шпон., 90-100(многопрол и однопрол)-для пленок ,температ плит пресса-110-140(многопрол), 120-130(однопрол), давление прессования- 0,4-0,5 МПа (однопрол и многопрол), — для пленок, 0,8 – 1,0 (многопрол), 0,5-0,8 (однопрол) – для шпона. , Выдержка под давлением- 2-5 мин (многопрол), 20-90 секунд (однопрол), технологич. выдержка в стопе не менее 24 час (многопрол), 2 час (однопрол).

, Выдержка под давлением- 2-5 мин (многопрол), 20-90 секунд (однопрол), технологич. выдержка в стопе не менее 24 час (многопрол), 2 час (однопрол).

Облицовывание хол.спос. в прессах АПО-82М-1-пролет 8-секцион. В основном – для ДБСП.

1-роликовые секции,2-рельсовая тележка с роликовой платформой,

3-клеенанос.вальцы,4-дисков.конвейер,5-роликовый стол,6-восьми-секцион. пресс

Дефекты облиц.строг.шпоном. 1.просачивание клея на лицевую поверхность шпона, (причины: повышенный расход клея, непавномерное нанесение, чрезмерное давл.при запрессовке, слишком большая продолжит отверждения, низкая температ прессования) ; 2. коробление щитов ( причины: нарушение симметрии пакета, ), 3 расслоение (причины: передержка плит в прессе, увелич. влажн. плиты), 4 трещины и расхождение полос шпона ,(причины некачественное ребросклеивание непрямолинейность кромок делянок шпона, неравномерная влажность). 5 вмятины на личевой поверхности (причины: попадание посторонних предметов между плитами пресса и пакетом), 6 местное отслаивание шпона от основы( причины: загрязнение основы и масляные пятна), 7 сплошное отслаивание шпона.

17. Облицовывание методом каширования.Подготовк :1) 3 дня выдерживать в помещении, где проводится облицовка . 2) Обратный слой шлифуется для улучшения адгезии. 3)компенсирующий слой (бумага ,ДВП)должен иметь тот же модуль упругости и толщину

| параметры | На основе КФБЖ | На основе ПВАД |

| Вязкость клея,с | 35-70 (ВЗ-4) | 25-60 (кружка ВМС) |

| Расход клея, г/м2 | 140-180 | 150-200 |

| Время от момента нанесения клея до загрузки в пресс, мин | Не более 20 | Не более 20 |

| Время от момента загрузки 1-го пакета до установления полного давления, мин | Не более 5 | Не более 5 |

| Давл. пресования,МПа | 0,8-1 | 0,4-0,8 |

Выдерж. под давл,мин под давл,мин

| 90-120 | Не менее 40 |

| Тех.выдержка в стопе до мех.обработкм,час | Не менее 24 | Не менее 24 |

Облицовывание хол.спос. в прессах АПО-82М-1-пролет 8-секцион. В основном – для ДБСП. Используют ПВАД, комбинированный или каучук.клеи. КФС совмещ. С ПВАД-при раздельном нанесении клея и отвердителя.

1-роликовые секции,2-рельсовая тележка с роликовой платформой, 3-клеенанос. вальцы, 4-дисков.конвейер,5-роликовый стол,6-восьмисекц. прес

Каширование — специальный метод облицовывания заготовок тонким эластичным материалом путем прикатывания его вальцовыми прессами к предварительно намазанным клеем поверхностям. Принцип метода заимствован из переплетного производства. Каширование широко применяется при облицовывании щитов полимерными пленками, искусственными кожами или бумагами, пропитанными синтетическими смолами. Пленки для кашировзния бывают однослойные и многослойные. При кашировании деталей мебели часто используют двухслойную пленку. Для повышения декоративных свойств применяют пленки с рисунком, имитирующим ценные породы древесины, имеющие тиснение пор, и с отделанной поверхностью. Пленки должны быть толщиной от 0,15 до 0,4 мм, обладать высокой эластичностью и способностью скрывать неровности основы. Толстые пленки лучше скрывают шероховатость облицованных поверхностей. Это особенно важно при кашировании поверхности древесностружечных плит.Широко используются пленки на основе поливинилхлоридз (ПВХ) и термореактивные пленки на основе пропитанных бумаг.Пленки для каширования изготавливают на специализированных участках и поставляют в готовом виде в рулонах. Пленки могут быть с облагороженной или необлагороженной поверхностью. Детали, облицованные пленкой с облагороженной поверхностью, не требуют дальнейшей отделки. Облагороженные поверхности таких пленок обычно имеют защитный слой, предохраняющий ее от возможного повреждения в процессе каширования и транспортирования деталей.

При кашировании деталей мебели часто используют двухслойную пленку. Для повышения декоративных свойств применяют пленки с рисунком, имитирующим ценные породы древесины, имеющие тиснение пор, и с отделанной поверхностью. Пленки должны быть толщиной от 0,15 до 0,4 мм, обладать высокой эластичностью и способностью скрывать неровности основы. Толстые пленки лучше скрывают шероховатость облицованных поверхностей. Это особенно важно при кашировании поверхности древесностружечных плит.Широко используются пленки на основе поливинилхлоридз (ПВХ) и термореактивные пленки на основе пропитанных бумаг.Пленки для каширования изготавливают на специализированных участках и поставляют в готовом виде в рулонах. Пленки могут быть с облагороженной или необлагороженной поверхностью. Детали, облицованные пленкой с облагороженной поверхностью, не требуют дальнейшей отделки. Облагороженные поверхности таких пленок обычно имеют защитный слой, предохраняющий ее от возможного повреждения в процессе каширования и транспортирования деталей. Детали, облицованные необлагороженной пленкой, отделываются обычным методом. Применяемые при кашировании клеи должны обладать способностью обеспечивать достаточную прочность приклеивания при кратковременном контакте облицовки с намазанной клеем основой. Такими свойствами обладают специально приготовляемые клеи на основе карбамидных смол, поливинилацетата и эластомеров. Клеи должны иметь минимальное количество растворителей или быть без них (сухие, клеи-расплавы). С этой целью карбамидные клеи приготавливают с наполнителями. При кэшировании начальный процесс склеивания осуществлявляется прох одным методом за короткий промежуток времени. Окончательное отверждение клеевого слоя происходит при выдержке щитов после кэширования в плотной стопе. В зависимости от температуры начального склеивания облицовок с основой различают три вида кэширования: холодное, теплое и горячее. В зависимости от вида кэширования имеются соответствующие поточные и автоматические линии. Технологический процесс кэширования включает такие операции: загрузку и укладку щитов, очистку поверхности от пыли, нанесение клея, термообработку поверхности, формирование пакета, прикатывзние облицовок.

Детали, облицованные необлагороженной пленкой, отделываются обычным методом. Применяемые при кашировании клеи должны обладать способностью обеспечивать достаточную прочность приклеивания при кратковременном контакте облицовки с намазанной клеем основой. Такими свойствами обладают специально приготовляемые клеи на основе карбамидных смол, поливинилацетата и эластомеров. Клеи должны иметь минимальное количество растворителей или быть без них (сухие, клеи-расплавы). С этой целью карбамидные клеи приготавливают с наполнителями. При кэшировании начальный процесс склеивания осуществлявляется прох одным методом за короткий промежуток времени. Окончательное отверждение клеевого слоя происходит при выдержке щитов после кэширования в плотной стопе. В зависимости от температуры начального склеивания облицовок с основой различают три вида кэширования: холодное, теплое и горячее. В зависимости от вида кэширования имеются соответствующие поточные и автоматические линии. Технологический процесс кэширования включает такие операции: загрузку и укладку щитов, очистку поверхности от пыли, нанесение клея, термообработку поверхности, формирование пакета, прикатывзние облицовок. 1.При холодном кзшировзнии термообработку поверхности не производят. 2.При теплом кэшировании испарение растворителей с поверхности клеевого слоя происходит за счет аккумулированного тепла, полученного предварительным нагревом поверхности детали до нанесения на нее клея. 3.При горячем кэшировании кроме предварительного нагрева поверхности щита и пленки производится прикатывание пленки горячими валиками пресса. Нагрев их осуществляют маслом до температуры 200 °С. При горячем кашировании клеевой слой не должен содержать влагу. Для этого в установках кэширования горячим способом имеются камеры интенсивной подсушки клеевого слоя. Имеются линии кэширования, на которых смола наносится на поверхность основы, а отвердитель на поверхность облицовки. При таком раздельном нанесении с предварительным нагревом смолы происходит быстрое отверждение клея, что позволяет увеличить скорость подачи и производительность линии.При кэшировании с применением вальцовых прессов на поверхности облицованных деталей можно видеть волны — вальцовый эффект.

1.При холодном кзшировзнии термообработку поверхности не производят. 2.При теплом кэшировании испарение растворителей с поверхности клеевого слоя происходит за счет аккумулированного тепла, полученного предварительным нагревом поверхности детали до нанесения на нее клея. 3.При горячем кэшировании кроме предварительного нагрева поверхности щита и пленки производится прикатывание пленки горячими валиками пресса. Нагрев их осуществляют маслом до температуры 200 °С. При горячем кашировании клеевой слой не должен содержать влагу. Для этого в установках кэширования горячим способом имеются камеры интенсивной подсушки клеевого слоя. Имеются линии кэширования, на которых смола наносится на поверхность основы, а отвердитель на поверхность облицовки. При таком раздельном нанесении с предварительным нагревом смолы происходит быстрое отверждение клея, что позволяет увеличить скорость подачи и производительность линии.При кэшировании с применением вальцовых прессов на поверхности облицованных деталей можно видеть волны — вальцовый эффект. Для устранения этого имеются предложения применять прессы со стальной лентой или одноэтажные прессы с горячими плитами и с коротким тактом «квикстеп».. Технологические режимы каширования

Для устранения этого имеются предложения применять прессы со стальной лентой или одноэтажные прессы с горячими плитами и с коротким тактом «квикстеп».. Технологические режимы каширования

1.Нагрев поверхности щита, С 40—60 2.Расход клея, г/м2:ПВА-дисперсии 80—120 мочевиноформальдегидного 40—80 клеи, содержащие растворитель 140—180 3.Температура подсушки клеевого слоя по зонам, °С: в первой 35—45 во второй 80—90 4.Температура накатных валов, °С 180—200 5.Давление прикатных валов, кН/м 30—50 6.Скорость подачи, м/мин, до 50

Давление прикатных валов при кэшировании пленками с тисненым рисунком должно быть ниже во избежание ослабления рисунка. Каширование является прогрессивным высокопроизводительным методом облицовывания деталей для мебельного производства.

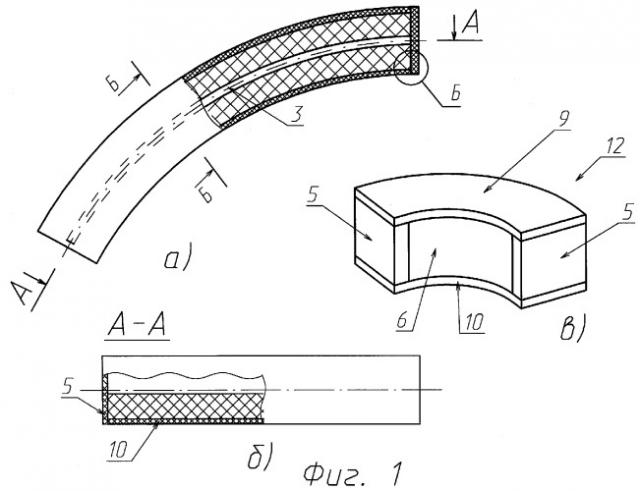

18. Облицовывание кромок щитов. Прямолинейные кромки щитов облицовывают проходным методом на поточных линиях, совмещающих форматную обработку щитов, облицовывание и другие операции. Для облицовывания кромок щитовых деталей используют рулонный или листовой материал. Рулонный материал для облицовывания кромок более технологичен в изготовлении и в применении. Кромочный материал может быть изготовлен на основе пропитанных бумаг. Он может быть однослойным, двухслойным и трехслойным с применением для среднего слоя нетканого материала. Для основы кромочного материала используют специальную бумагу массой 160 гр/m2, для лицевого — массой 130 г/м2 и другие виды кромочных материалов. Приклеивают кромочный материал обычно клеем-расплавом ТКР-4, КРУС, вододисперсионными и другими. Облицовывание криволинейных заготовок требует особых приемов для осуществления необходимого давления на облицовываемые поверхности.Запрессовывать криволинейные заготовки при облицовывании в зависимости от сложности формы можно в пресс-формах с гибкими лентами или эластичными прокладками, в резиновых мешках или в устройствах с эластичной диафрагмой под действием вакуума или повышенного давления в автоклавах.

Для облицовывания кромок щитовых деталей используют рулонный или листовой материал. Рулонный материал для облицовывания кромок более технологичен в изготовлении и в применении. Кромочный материал может быть изготовлен на основе пропитанных бумаг. Он может быть однослойным, двухслойным и трехслойным с применением для среднего слоя нетканого материала. Для основы кромочного материала используют специальную бумагу массой 160 гр/m2, для лицевого — массой 130 г/м2 и другие виды кромочных материалов. Приклеивают кромочный материал обычно клеем-расплавом ТКР-4, КРУС, вододисперсионными и другими. Облицовывание криволинейных заготовок требует особых приемов для осуществления необходимого давления на облицовываемые поверхности.Запрессовывать криволинейные заготовки при облицовывании в зависимости от сложности формы можно в пресс-формах с гибкими лентами или эластичными прокладками, в резиновых мешках или в устройствах с эластичной диафрагмой под действием вакуума или повышенного давления в автоклавах. Для ускорения процесса склеивания при облицовывании криволинейных поверхностей используют ТВЧ, нагревательные элементы, инфракрасное излучение и т. п. Облицевывание осуществляют в проходном (МОК, МФК) и позиционном (контактные ваймы с кондиционным обогревом). Способы облиц-ния:постформинг(позиц. и проход.обр.) и софтформинг(облиц.материал в виде ленты).Проходной способ(режимы):t-ра клея КРУС 175-195, расход 385, скорость подачи 20-40 м /мин.для клея ТРК: t-ра 150-300, расход на кромку 150-200г/м2,на кромочный материал 80-100, скорость подачи 25-30м/мин(прямолинейная),17-22(криволинейная)

Для ускорения процесса склеивания при облицовывании криволинейных поверхностей используют ТВЧ, нагревательные элементы, инфракрасное излучение и т. п. Облицевывание осуществляют в проходном (МОК, МФК) и позиционном (контактные ваймы с кондиционным обогревом). Способы облиц-ния:постформинг(позиц. и проход.обр.) и софтформинг(облиц.материал в виде ленты).Проходной способ(режимы):t-ра клея КРУС 175-195, расход 385, скорость подачи 20-40 м /мин.для клея ТРК: t-ра 150-300, расход на кромку 150-200г/м2,на кромочный материал 80-100, скорость подачи 25-30м/мин(прямолинейная),17-22(криволинейная)

На рис: облицовывание криволинейных профилей: мембранный пресс; 1 — мембрана; 2 — прижим; 3 — плиты; 4 — облицовываемая деталь

12. Фрезерование шипов и проушин.

К стадии окончательной механической обработки относятся технологические операции по формированию шипов, фрезерованию профилей, выборке гнезд и сверлению отверстий, а в завершение окончательной обработки вводится обычно дополнительная технологическая операция по зачистке и шлифованию поверхности готовых деталей Порядок выполнения технологических операций не может быть произвольным. Но, предлагаемая последовательность технологических операций по окончательной обработке иногда может изменяться в зависимости от конкретных условий. Но, всякая последующая операция механической обработки древесины обычно обеспечивает более высокую точность, и требует более высокой квалиф

Но, предлагаемая последовательность технологических операций по окончательной обработке иногда может изменяться в зависимости от конкретных условий. Но, всякая последующая операция механической обработки древесины обычно обеспечивает более высокую точность, и требует более высокой квалификации, более трудоемка и дороже предыдущей.

Брусковые детали чаще всего используют для формирования рамок с помощью шипов и проушин. Используемые для этой цели шипы принято называть рамными. Рамные шипы и проушки формируют на шипорезных станках. Шипорезные станки для формирования рамных шипов и проушин бывают односторонние и двусторонние. Шипы небольших размеров можно формировать и на фрезерном станке, используя соответствующую технологическую оснастку. Технологический процесс в этом случае немного видоизменяется. Заготовка перед формированием шипов на фрезерном станке должна быть оторцована на торцовочном станке. Формируют шипы на фрезерном станке по упорам. Наиболее часто встречающийся дефект при этом — скалывание углов шипа со стороны задней кромки у последнего бруска. Для предупреждения этого пользуются подпорным бруском, который устанавливают на каретке у направляющей линейки. Большое влияние на точность формирования шипов, кроме состояния станка и точности его настройки, оказывают условия базирования заготовок на каретке.

Для предупреждения этого пользуются подпорным бруском, который устанавливают на каретке у направляющей линейки. Большое влияние на точность формирования шипов, кроме состояния станка и точности его настройки, оказывают условия базирования заготовок на каретке.

Формирование шипов на станках а — шипорезных; 6 — фрезерных

Двусторонние шипорезные станки более производительны. Они более универсальны, могут использоваться также для торцевания щитовых заготовок в размер, легко встраиваться в поточные линии. Их производительность в 3—5 раз выше односторонних шипорезных. Шипы, формируемые на концах прямоугольных заготовок, имеют форму сечения в виде прямоугольника. У срединных шиповых соединений гнездо изготавливается обычно сверлами или концевыми фрезами, поэтому ограничивающие гнездо поверхности получаются закругленными по радиусу сверла или концевой фрезы.Имеются двусторонние шипорезные станки для формирования ящичных шипов- Устройство привода их аналогично устройству у двусторонних рамных шипорезных станков. На этом станке осуществляется и торцевание заготовок. Шипы формируют на каждой стороне заготовки вертикально перемещающимся суппортом с фрезами, фиксируя н этот момент положение заготовок. Станок работает по пози-ционно-проходному принципу.

На этом станке осуществляется и торцевание заготовок. Шипы формируют на каждой стороне заготовки вертикально перемещающимся суппортом с фрезами, фиксируя н этот момент положение заготовок. Станок работает по пози-ционно-проходному принципу.

Для формирования полупотайных шипов «ласточкин хвост» используют специальные многошпиндельные станки ШЛХА, оснащенные концевыми фрезами, имеющими форму опрокинутого усеченного конуса. В таких станках шипы формируются одновременно у обоих заготовок, сопрягаемых под прямым углом.

Полупотайное соединение на ус зубчатым шипом можно изготовить на фрезерном станке или ящичном шипорезном станке, используя соответствующие фрезы и приспособления.

Очень часто в производстве мебели используются криволинейные детали. Процесс их изготовления постоянно PromWood, wood, деревина, породи деревини

Существует несколько способов получения криволинейных деталей:

• выпиливания из доски и других древесных материалов криволинейных заготовок из их последующим механическим обработкой;

• гибки массивной древесины по заданному контуру с предыдущим гидротермическим обработкой и последующим механическим обработкой;

• гибки массивной древесины с предыдущим пропилюванням;

• гибки с одновременным склеиванием заготовок из массивной древесины;

• склеивания с одновременным гибкой шпона нужным радиусом.

Первый способ изготовления криволинейных деталей выпиливания из доски является простым. Он заключается в раскроя доски на мерные отрезки по длине, разметке отрезков с помощью шаблонов и выпиливания из них заготовок. В ряде случаев с целью увеличения выхода заготовок мерные отрезки склеиваются по кромке в щит с последующим разметки и раскроя. Этот способ имеет ряд недостатков: перерезание волокон ослабляет прочность детали, полученные напивторцеви и торцевые поверхности хуже опоряджуються, увеличиваются расходы древесины. Криволинейные детали выпиливания из массивной древесины и других древесных материалов изготавливают по технологии, которая характерна для деталей прямолинейной формы.

Гибки с одновременным склеиванием массивной древесины позволяет получить детали с небольшим радиусом изгиба. Трудоемкость процесса значительная, поскольку необходимо предварительное механическое обработки каждой планки склеивается. Но в этом случае можно использовать заготовки малых толщин, что значительно повышает процент полезного выхода заготовок.

Технология изготовления гнутопропиляних деталей по своей сложности занимает среднее место между технологией гибки и гибкой с одновременным склеиванием. При этом деталь за счет сделанных на заготовке из массивной древесины пропилов якобы состоит из пластинок, склеенных между собой, и не требует гидротермической обработки. Но такая технология позволяет получать детали, обычно, с небольшим радиусом изгиба, например, когда нужно согнуть концевые части заготовки.

Получение гнутоклеених и плоскоклеених деталей из шпона является наиболее простым, поскольку не требует выполнения трудоемких операций гидротермической обработки. Кроме этого, для изготовления деталей полнее используется древесина, а склеенные детали при равных одинаковых условиях имеют высшие механические показатели.

Технология изготовления криволинейных деталей гибкой прямолинейных заготовок из массивной древесины по количеству операций и оборудования сложнее, поскольку требует гидротермического обработки, но устраняются недостатки способа выпиливания. Основное, что полученная гнутая деталь является крепче выпиленные, а удельный расход древесины значительно уменьшается.

Основное, что полученная гнутая деталь является крепче выпиленные, а удельный расход древесины значительно уменьшается.

При влажности древесины 8 ± 2% и температуре 20 … 25 Со граница безруйнивного гибки лежит в пределах

Из отношение видно, что возможен, т.е. бездефектный радиус изгиба заготовки из древесины не удовлетворяет требования по изготовлению криволинейных деталей. Исходя из этого, необходимо искать способы, которые благоприятно влияют на повышение пластичности древесины. К таким способам можно отнести доведение древесины до влажности, которая близка к точке насыщения волокон 25-30%.

При этом заготовки, имеющие завышенную влажность, подсушивают до влажности 25-30%, а с меньшей влажностью увлажняют. Тогда возможный радиус изгиба без разрушения древесины определяется числовым значением отношения

Заметим, что при более широкой пластичности возможный радиус изгиба есть еще недостаточен для практического применения в мебельном производстве.

Увлажнение древесины до 25-30% с одновременным нагревом заготовки на всю глубину до 70 … 90 Со еще больше повышает пластичность материала и

В этом случае при толщине заготовки h = 20 мм минимально допустимый радиус изгиба R = 500 мм. Детали мебели такого радиуса кривизны случаются редко.

Используя увлажненную заготовку, нагретую до температуры 70 … 90 Со, для гибки с шиной, возможен бездефектный радиус изгиба вычитается из отношения

Практические рекомендации, по данным различных исследований, характеризующие допустимые значения H / R для различных пород дерева, приведены в таблице:

| Порода древесины | Бук | Дуб | Береза | Ель | Сосна |

| h / R | 1 / 2,5 | 1 / 4 | 1 / 5,7 | 1 / 10 | 1 / 11 |

Технология сгибания массивной древесины

Лесоматериалы раскраивают на прямолинейные заготовки по соответствующей схеме (поперечно-продольной или продольно-поперечный. Одновременно к заготовок для гибки предъявляются повышенные требования по качеству древесины. В заготовках не допускаются сучки, отклонение направления волокон от оси бруска не должно превышать 10о. Процесс гибки проходит с некоторым упресуванням древесины. В связи с этим в заготовках должны быть предусмотрены припуски на механическую обработку и возможное упресування (до 15 … 40%). В ряде случаев гибки подвергают не только черновые заготовки, но и беловые, т.е. обработаны с толщиной до чистовых размеров, например, круглые детали стульев и других изделий. В этом случае после раскроя лесоматериалов заготовки подвергаются механическому обработке в чистовых размеров.

Одновременно к заготовок для гибки предъявляются повышенные требования по качеству древесины. В заготовках не допускаются сучки, отклонение направления волокон от оси бруска не должно превышать 10о. Процесс гибки проходит с некоторым упресуванням древесины. В связи с этим в заготовках должны быть предусмотрены припуски на механическую обработку и возможное упресування (до 15 … 40%). В ряде случаев гибки подвергают не только черновые заготовки, но и беловые, т.е. обработаны с толщиной до чистовых размеров, например, круглые детали стульев и других изделий. В этом случае после раскроя лесоматериалов заготовки подвергаются механическому обработке в чистовых размеров.

Пластификации или гидротермические обработка древесины проводят с целью увеличения эластичности массивной древесины перед гибкой. Существуют такие методы пластификации:

• проваривание;

• пропаривания;

• обработка аммиаком;

• нагрев в поле СВЧ.

• утечки различными растворами.

Проваривают заготовки в проварювальних баках при температуре 90 … 95 Со, в течение 1 … 2,5 ч. Время проваривание зависит от поперечного сечения заготовок и породы древесины. Проварювальни баки изготовляют из древесины или из металла. Проваривание имеет ряд недостатков, которые основываются на неравномерности нагревания, сильном переувлажнении заготовок. Поэтому проваривание применяется мало, за исключением случаев, когда необходимо нагреть только часть заготовки.

Пропаривают заготовки в пропарочных котлах при давлении пара 0,02 … 0,05 МПа и температуре 102 … 105 Со. При пропаривании малозволожени заготовки повышают свою влажность, а переувлажненные — снижают. Оптимальная влажность заготовки должна быть 25 … 30%. Пропарочные котлы имеют диаметр 0,3 … 0,4 м, оборудуются контрольно-измерительной аппаратурой. Пропаривания сравнению с проваривание, более эффективное, поэтому широко применяется.

Обработка аммиаком ведется при любой влажности древесины. Бруски дерева помещаются в емкость с 20 … 25%-ным раствором аммиака. Во время процесса поддерживается постоянный уровень концентрации аммиака. Продолжительность процесса — до 6 суток.

Прогревание деталей в поле СВЧ резко ускоряет процесс пластификации. Применение СВЧ для предоставления древесине пластичности перед гибкой — более эффективный метод, чем пропаривания, как по скорости нагрева, так и в способности заготовок набирать заданной формы при гнутье. Высокочастотное нагревание древесины позволяет применять для гибки заготовки влажностью 10 … 12%, что сокращает время их сушки после гибки.

Замена пропаривания заготовок нагревом в поле СВЧ улучшает санитарные условия гнутарного производства, ускоряет процесс термообработки, позволяет механизировать его, повышает культуру производства.

Высокочастотное нагрева позволяет осуществлять местное нагревание, то есть участка заготовки подвергается непосредственно гибки, не нагревая всю заготовку. Так, промышленность выпускает установки для нагрева в поле СВЧ заготовок стула (ножек хвосте, царг, пронижок и др.) перед операцией гибки. По новым технологиям такие установки непосредственно монтируются в прессовое оборудование.

Принцип работы установки такой. Заготовки укладываются в деревянные контейнеры, помещаемые на подъемный стол и цилиндром подъема подаются в високопотенцийного электрода в зону обработки в поле СВЧ, которая создается подсоединения электрода к генератору СВЧ с помощью высокочастотного фидера. После прогрева контейнер с заготовками опускается в исходное положение, выдерживается и подается в гнутарного станка. В рабочем цикле участвуют четыре контейнера. Влажность заготовок укладываются в контейнер, может иметь колебания не более ± 5%.

Пропитка древесины растворами повышает ее пластичность. Этот эффект получается при использовании растворов дубильных веществ, фенолов и альдегидов концентрацией 0,1-1%. Применяются растворы солей железных и алюминиевых соединений, хлористого магния, хлористого кальция и др. Однако эти соли оказывают древесину менее прочной и более гигроскопичной. Значительное повышение пластичности дает пропитки древесины 40%-ным водным раствором мочевины в холодных ваннах, сушки ее к воздушно-сухой влажности и гибки при 100 Со.

Оборудование

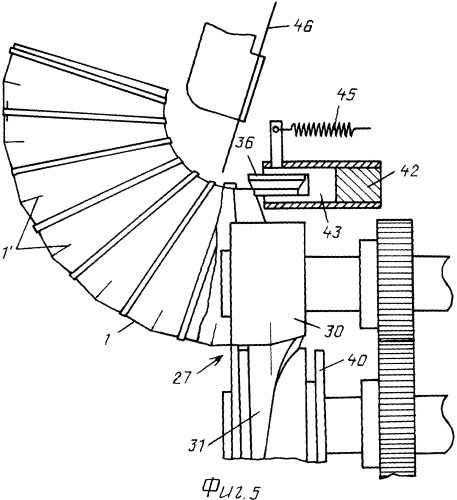

Процесс гибки массивной древесины выполняется холодным способом, горячим, на станках с подогревом, с одновременным прессованием и прессованием в поле СВЧ. Непосредственно гибки заготовок проводят на оборудовании двух типов:

• станках для гибки на полный круг;

• станках (прессах для гибки на неполное круг.

На станках для гибки по замкнутому контуру заготовки сгибают вокруг съемного необогреваемой шаблона. При работе на станке заготовка одним концом относится к подвижному шаблона с закрепленной на нем шиной. Вторым концом заготовка опирается в упор на шине, которая закреплена на каретке. При вращении шаблона заготовка вместе с шиной навивается на шаблон и закрепляется на нем скобой. Оптимальная скорость гибки на станках составляет около 40 … 50 см / с. Изогнутая заготовка вместе с шаблоном снимается со станка и подается в сушильную камеру для сушки. Режимы сушки аналогичные режимам сушки пиленых заготовок из тех же пород дерева.

Традиционные станки для гибки на неполное круг в ряде случаев оборудуются нагревательными камерами. На внутреннюю поверхность плит подается пар под давлением 0,05 … 0,07 МПа для подогрева плит. Согнуты на таких станках заготовки высушиваются до нужной влажности без снятия их со станка. Это, безусловно, снижает производительность станка. Для повышения производительности изогнутые заготовки высушивают на станке до 12% для закрепления предоставленной формы, затем заготовку со станка снимают и высушивают до нужной влажности в сушильной камере. Такие станки называют гнутарно-сушильными. Они могут иметь одно-или двустороннее обогрева. Эти станки имеют недостатки, обусловленные неравномерным высушиванием заготовок и низкой производительностью. В этом случае они пропарюються 22-45 мин. и выдерживаются в одностороннем прессе от 90 до 180 мин. с высушиванием до влажности 15%, а в двустороннем прессе 70 … 85 мин. до конечной влажности 10 … 12%. На станках без нагревательной камеры заготовки сгибают по контуру шаблона, закрепляют на нем с помощью скобы, затем шаблон вместе с закрепленной заготовкой снимают со станка и направляют в сушильную камеру.

Альтернативной технологией изготовления гнутых деталей из массивной древесины является использование прессов, оборудованных генераторами СВЧ. Например, на одном из участков «Стрыйского МК» установлены два мощных прессы, предназначенных для гибки массивных заготовок СВЧ-способом. Последний такой пресс итальянской фирмы Italpresse в тандемного исполнении был установлен на участке в 2002 году, общей мощностью 35 кВт. Для выполнения данной технологической операции применяется 5 видов пресс-форм (для пяти типоразмеров ножек задних для стульев), на каждую из которых устанавливается от 24 до 30 заготовок влажностью 20%. Время на полный цикл гибки составляет 20-40 мин, давление — 50 … 100 атм, конечная влажность заготовок 6-8%. То есть, это существенно уменьшает время гибки и увеличивает производительность по сравнению с другим оборудование и технологиями.

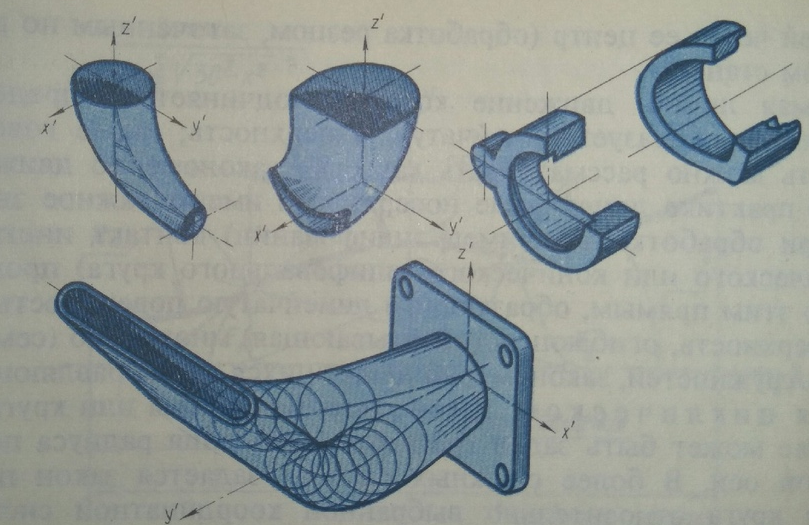

Современные технологии механической обработки криволинейных (гнутых) заготовок предусматривают новейшее оборудование последнего поколения — координатные станки (обрабатывающие центры), т.е. имеющих 5 … 6 степеней свободы режущего инструмента. Их рабочие органы способны совершать сложные перемещения по трем осям в сочетании с поворотами в различных плоскостях, что позволяет им с безукоризненной точностью и высокой скоростью описывать в пространстве сложные траектории — под любую форму детали. То, что раньше достигалось кропотливой и тяжелым ручным трудом, сегодня — на новом технологическом уровне — достигается высокопроизводительными автоматами. Они могут быть запрограммирован за один «заход» на одновременное выполнение нескольких операций, которые обычно осуществлялись на различных станках. Это такие операции, как сверление, пазування, формирование шипа (в том числе круглого), фрезерование, контурная обработка по четырем или пяти осям, чеканка, выпиливания и др. Подобное оборудование применяется в основном для высокоточного изготовления элементов стульев, столов и других предметов классической мебели.

Правильный подбор прогрессивного оборудования и новых технологий гибки позволит украинским производителям изготавливать элитные мебели, которые по качеству и дизайну не будут уступать зарубежным.

План-конспект урока (8 класс) на тему: открытый урок трудового обучения в 8 классе по теме:»Обработка криволинейных форм»

ГКСОУ ВО «Специальная (коррекционная) общеобразовательная школа-интернат VIII вида г. Меленки».

Открытый урок трудового обучения в 8 классе по теме:

«Обработка криволинейных форм».

Учитель трудового обучения

Ерёмкин Н.Ф.

2015 г.

Тема урока: Обработка криволинейных форм.

Образовательные цели: совершенствовать знания учащихся по технологии

изготовления деталей с криволинейной кромкой.

Коррекционные цели: развивать двигательную активность, пластичность,

подвижность. Учить анализировать, обобщать,

делать.

Воспитательные цели: создавать условия для развития у учащихся более

высокой работоспособности. Воспитывать бережное

отношение к прекрасному.

Оборудование урока: образцы деталей изделия, плакат, индивидуальные

технологические карты, верстак, столярный

инструмент.

Место проведения урока – школьная мастерская.

Объект работы: полка для полотенца.

Ход урока:

- Организационный момент.

Доклад бригадира о готовности класса к работе. Запись

Отсутствующих.

- Повторение.

Разметка линейкой вдоль доски.

Пиление поперёк доски.

— Какой измерительный инструмент вы знаете?

— Как сокращенно пишут метры, сантиметры и миллиметры?

— Как называется поперечный разрез дерева?

— Какие ручные пилы вы знаете?

— Выполнение задания: на листке бумаге к клетку нарисовать пилы с прямыми зубьями и наклонными или смешанными.

— Для чего закрепляют материал на верстаке во время пиления?

— Расскажите и покажите, как надо строить при пилении.

— Что ещё надо знать при работе с пилой?

— Выполнение задания теста.

3. Вводный инструктаж.

Анализ предстоящей работы.

До сих пор вам приходилось пилить и строгать только по прямым линиям. Теперь же вы научитесь обрабатывать материал по кривым линиям, потому сто иногда бывает нужно сделать такие вещи, как ручки к фуганку, к ножовке, к вешалке для платья. Чертёж, где есть одни кривые линии, сделать одной линейкой невозможно. Криволинейный рисунок наносят на материал с помощью приспособления – шаблона. Шаблон делают из плотного картона или фанеры. Его кладут на доску и очерчивают карандашом.

4.Практическая работа.

— Технологическая карта (обслуживание).

— Нанесение рисунка по шаблону.

— Срезание углов у заготовки.

— Пропиливание прямых запилов и прорезание их лобзиком.

— Работа напильниками (обработка напильниками и наждачкой).

— Нанесение орнамента.

— Склеивание изделия.

— Лакирование.

5. Заключение.

— Закрепление темы по наводящим вопросам.

— Подведение итогов по практической работе.

— Оценки.

— Уборка рабочих мест.

изогнутых форм | SkillsYouNeed

Круги, эллипсы, параболы и гиперболы

Наша страница «Многоугольники» охватывает фигуры, состоящие из прямых линий, также известные как «плоские формы». На этой странице подробно рассказывается о фигурах с кривыми, особенно о двухмерных.

Двумерные изогнутые формы включают окружности, эллипсы, параболы и гиперболы, а также дуги, сектора и сегменты. Трехмерные изогнутые формы, включая сферы, цилиндры и конусы, описаны на нашей странице, посвященной трехмерным формам.

Двумерные изогнутые формы

Круги

Вероятно, наиболее распространенной двумерной изогнутой формой является круг.

Для работы с кругами (и другими изогнутыми формами) в геометрии важно понимать ключевые свойства круга:

Прямая линия, проходящая через центр круга, соответствует диаметру .

Половина диаметра составляет радиус .

Линия по краю круга — это окружность .

Любая точка на окружности круга находится на том же расстоянии от центра круга, что и любая другая точка на окружности.

Представляем π (pi)

π или пи — греческая буква. В математике он используется для обозначения определенной константы, которая также является иррациональным или бесконечным числом (подробнее см. Нашу страницу о специальных числах).

π имеет значение 3,142 (хотя, поскольку оно бесконечно, это приблизительное значение его точного значения).

π важно, потому что оно используется для вычисления длины окружности и площади круга.

Длина окружности равна π x диаметра или 2 × π × радиус (сокращенно 2πr).

Площадь круга равна π × радиус 2 . Эта формула обычно сокращается до πr 2

Для получения дополнительной информации о площади см. Нашу страницу Расчет площади .

Секторы и сегменты

Секторы и сегменты — это «кусочки» круга.

Секторы имеют форму ломтика пиццы с изогнутым краем и каждой прямой стороной той же длины, что и радиус круга, или пиццы, из которой он был вырезан. Круговые диаграммы состоят из ряда секторов, размер которых зависит от размера отображаемых данных.

Сектор может быть любого размера, однако сектор, представляющий собой полукруг (180 °), называется полукругом , а сектор четверти круга (90 °) называется квадрантом .

Сегмент — изогнутая часть сектора, часть, которая остается, если вы удалите треугольник из сектора.Сегменты состоят из двух строк. Дуга (отрезок окружности окружности — см. Ниже) и хорда — прямая линия, соединяющая два конца дуги.

Сектор — это часть круга, поэтому его площадь составляет долю площади всего круга. Чтобы вычислить площадь сектора, вам нужно знать его центральный угол, θ и радиус.

Затем можно рассчитать площадь сектора по следующей формуле:

πr 2 × (θ ÷ 360)

Дуги

Участок окружности круга называется дугой .

Чтобы рассчитать длину дуги между точками A и B, вам необходимо знать угол в центре между точками A и B. θ (тета) — это символ, используемый для представления этого угла, образуемого точками A и B. В нашем примере , мы используем градусы для θ, но также можно использовать радианы.

Вам также необходимо знать радиус (r) дуги.

Поскольку во всем круге 360 °, длина дуги равна центральному углу (θ), деленному на 360, затем умноженному на длину окружности всего круга (2πr).

2πr × (θ ÷ 360)

Пример:

r = 10 см, θ = 88 °, π = 3,14

Длина дуги = 2 x 3,14 x 10 x (88 ÷ 360) = 62,8 x 0,24 = 15,07 см .

градуса или радиана?

Наиболее часто используемая единица измерения углов — градусы, но вы также можете встретить вычисления, в которых угол измеряется в радианах. Это стандартная единица СИ для углов измерения, и для получения дополнительной информации о радианах см. Нашу страницу Введение в углы .Для получения дополнительной информации о системе измерения SI см. Нашу страницу о Системы измерения .

2π радиан равно 360 °, поэтому формула для длины дуги, когда θ выражается в радианах, представляет собой просто rθ.

Эллипсы

Эллипс — это кривая на плоскости (или плоской поверхности), окружающая две точки фокусировки. Прямая линия, проведенная от одной точки фокусировки к любой точке кривой, а затем к другой точке фокусировки, имеет одинаковую длину для каждой точки на кривой.

Эллипсы очень важны в астрономии и физике, поскольку каждая планета имеет эллиптическую орбиту с Солнцем в качестве одной из точек фокусировки.

Круг — это особая форма эллипса, где две фокусные точки находятся в одном месте (в центре круга). Эллипсы также можно описать как «овальные», но слово «овал» гораздо менее точно в математике и означает просто «овальной формы».

Свойства эллипса:

Эллипс имеет две главные оси и симметричен относительно них.

Более длинная ось называется главной осью ; более короткая ось — это малая ось .

Четыре точки, где оси пересекают окружность, называются вершинами (особая вершина). Две точки, где малая ось пересекает окружность, называются совпадающими вершинами .

Две фокальные точки (или фокусы, иногда называемые локусами или локусами) находятся на большой оси и на равном расстоянии от центра.

Расстояние от одной точки фокусировки до любой точки окружности и обратно до другой точки фокусировки (синяя пунктирная линия на нашей диаграмме) такое же, как расстояние между вершинами на большой оси.

Степень удлинения эллипса определяется его эксцентриситетом . Формула для расчета эксцентриситета:

| Эксцентриситет = | расстояние от центра до фокуса |

| расстояние от центра до вершины на большой оси |

Эксцентриситет круга равен нулю, потому что точки фокусировки находятся в одном и том же месте (центре) (мы также говорим, что они совпадают с ).Следовательно, расстояние от центра до фокальной точки равно нулю. Эксцентриситет увеличивается по мере того, как эллипс становится длиннее, но всегда меньше 1. Когда расстояние от центра до фокальной точки такое же, как расстояние от центра до вершины, тогда эллипс становится прямой линией, а его эксцентриситет равно 1.

Площадь эллипса рассчитывается как π (½ x малая ось) (½ x большая ось).

Параболы, гиперболы и взаимосвязь между кривыми формами

Параболы и гиперболы — это скорее формы изогнутых форм, но их сложнее определить, чем круги и эллипсы.Они тесно связаны друг с другом, а также с кругами и эллипсами, потому что все они представляют собой конические секции , , то есть формы, которые образованы путем разрезания конуса плоской плоскостью.

Характеристики конических сечений изучались на протяжении тысячелетий и представляли интерес для древнегреческих математиков, таких как Евклид и Архимед. На схеме ниже показан двойной конус, скорее похожий на песочный таймер.

Если плоскость разрезает конус под углом, параллельным основанию конуса (т.е.е. перпендикулярно его вертикальной оси), то образуется круг (вверху слева).

Если плоскость разрезает конус параллельно стороне конуса , то образуется парабола (в центре).

Если плоскость разрезает конус под углом между этими двумя, так что он поддерживает контакт со сторонами конуса во всех местах, тогда образуется эллипс (внизу слева).

Если плоскость пересекает оба конуса под более вертикальным углом, то сечение представляет собой гиперболу .

Параболы и гиперболы — это симметричные кривые с единственной осью симметрии и вершиной (самая низкая точка U-образной формы кривой).

Все параболы имеют одинаковую характерную форму, независимо от их размера. По мере того, как вы уменьшаете масштаб все дальше и дальше от вершины к бесконечности, парабола меняет форму с чаши на форму шпильки, а ее руки становятся все ближе и ближе к параллельности.

В отличие от парабол, гиперболы могут иметь разную форму , потому что угол среза может широко варьироваться.И параболы, и гиперболы бесконечны, но руки гиперболы никогда не становятся параллельными.

Реальные применения конических секций

Конические секции могут применяться во многих реальных условиях.

- Они используются в линзах для телескопов и отражателях в фарах или прожекторах для создания луча света.

- Сложная математика, связанная с этими формами, жизненно важна при вычислении орбит спутников.

- В машиностроении кабели на мосту Золотые Ворота имеют форму идеальных парабол, а крылья самолетов имеют форму эллипсов.

- В спорте дуга, за которой следует мяч для футбола, бейсбола или крикета, также является параболой, поэтому понимание конических сечений жизненно важно для анализа результатов игрока, что становится все более важным с деньгами, вложенными в профессиональный спорт.

- Органическая форма этих форм также позволяет использовать их в искусстве и архитектуре.Примеры включают Cybertecture Egg в Мумбаи, Gateway Arch в Миссури и работы многочисленных скульпторов, таких как Torqued Ellipses Ричарда Серры в музее Гуггенхайма.

Необходимые навыки?

Круги являются частью базовой геометрии, и вам действительно нужно знать, как вычислить их основные свойства.

Однако маловероятно, что вам нужно будет делать больше, чем знать о существовании других форм, если вы не хотите серьезно заняться инженерией, физикой или астрономией.