Изготовление и производство шпона

Все о шпоне и мдф -> Особенности производства шпона

Изготовление шпона весьма актуально и в современном мире. С каждым годом леса сокращаются, а для восстановления утраченных ресурсов требуется значительный промежуток времени. Наблюдается повсеместный дефицит натуральных материалов, его удорожание.

«Шпонированная» история

Натуральный шпон – уникальный материал, производство которого было известно более 4 тысяч лет назад. Родиной понятия шпон считается Древний Египет. В египетских пирамидах до сих пор находят предметы самого различного предназначения, искусно инкрустированные тонкими полосками из натурального дерева. Вполне понятно, что первый шпон был изобретен и использован именно в той местности, где натуральная древесина считалась редкостью и ценилась весьма дорого.

Изготовление шпона было трудоемким и длительным процессом, т.к. нарезка производилась вручную.

В настоящий момент изготовление шпона поставлено на поток и является весьма востребованным производством. Однако до сих пор считается, что производство шпона является неординарным занятием, которое требует творческого подхода, профессионализма и мастерства. Ведь такой уникальный природный материал, как древесина просто обязывает относиться к нему с должным уважением. Именно поэтому любой из этапов изготовления шпона является важным и ответственным — оценка качества исходного материала, определение требуемой обработки, выбор и получение наиболее эффектного рисунка, оценка качества полученного материала и т.д.

Какой бывает шпон

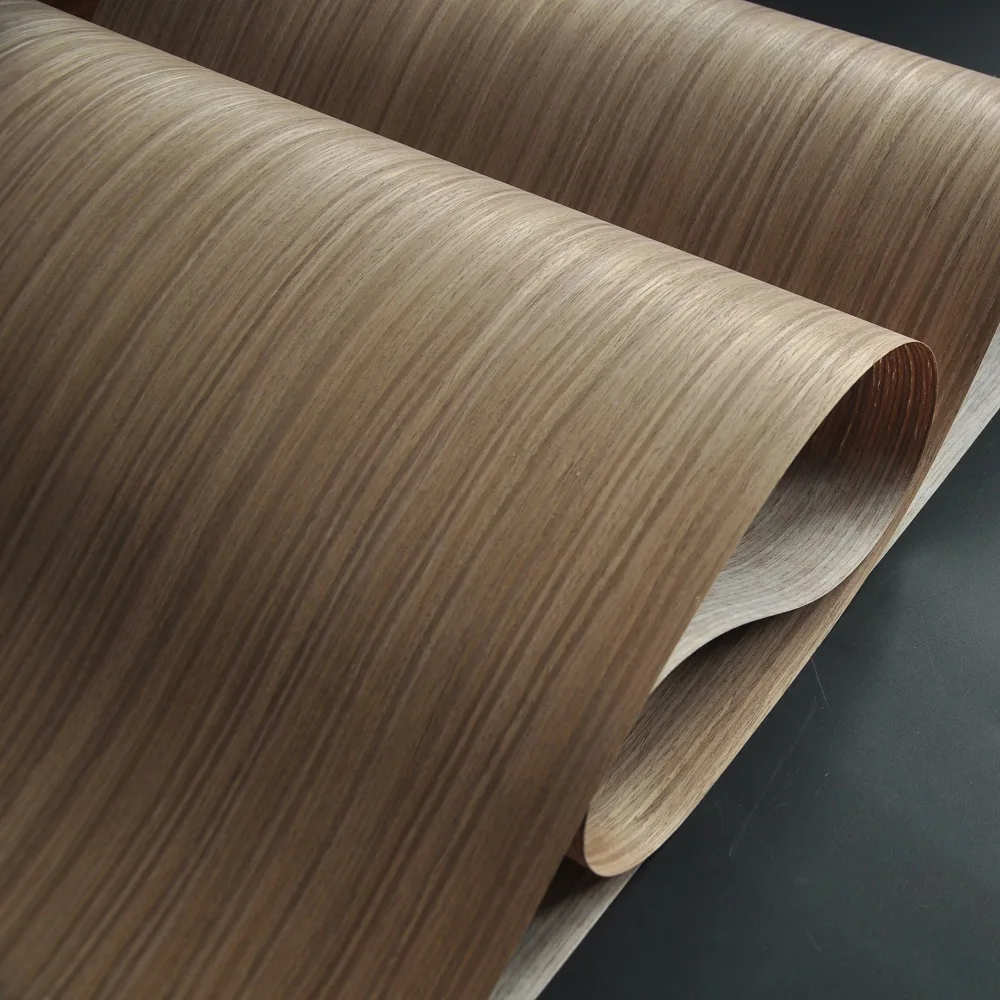

В зависимости от видов производства шпона различают строганный шпон и лущеный шпон.

Для изготовления строганного шпона используются все без исключения породы деревьев – и лиственные и хвойные. Бревно дерева надежно укрепляется в станине, после чего подвижный нож срезает тонкие полоски древесины.

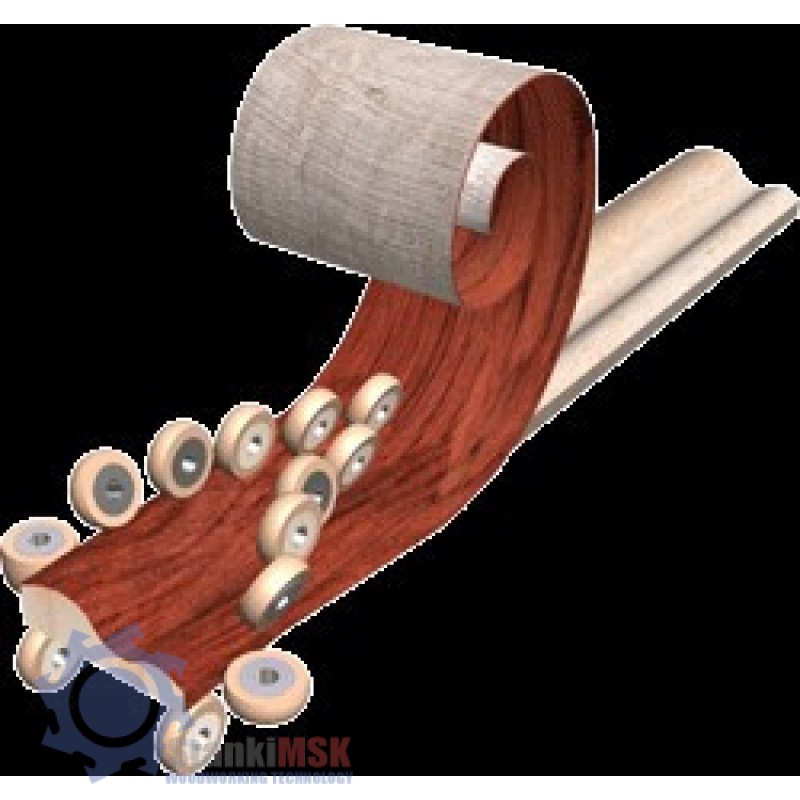

Изготовление лущеного шпона основано на вращении исходного материала (бревна) вокруг неподвижно закрепленного ножа. Такое производство шпона дает возможность получать большие по размерам полотна шпона (до 2,5 м.).

Производство шпона

ШПОН — это основной полуфабрикат который служит для изготовления слоистой древесины. Шпон получают двумя основными способами.

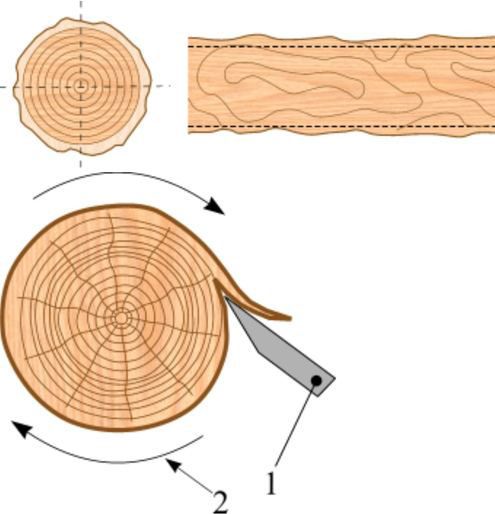

Производство лущеного шпона. Характеризуется процессом срезания с цилиндрической поверхности отрезка древесины (чурака) тонкого слоя. Срезается шпон при одновременном вращении чурака вокруг оси и надвигании на него ножа. Таким образом, древесину режут по спирали и с ножа выходит непрерывная лента шпона. Длина ленты зависит от диаметра чурак, а ширина ленты равна длине чурака и толщины шпона может быть от одного до нескольких десятков метров, доходя при малой толщине шпона до сотен метров.

Производство строганного шпона. Получают последовательным сострагиванием с поверхности отрезка древесины (ванчеса) тонких слоев. Строгание ведется в направлении перпендикулярном длине волокон. Строганый шпон применяют как декоративный древесный материал для отделки мебельных и других изделий. Для получения наиболее красивого рисунка (текстуры) шпона необходимо срезать его в определенном (тангенальном, радиальном, смешанном) направлении. Поэтому декоративный шпон получают не лущением, а строганием. Для производства строганого шпона применяют древесину различных пород, чаще твердых лиственных, обладающих разнообразной красивой текстурой. Толщина строганого шпона составляет 0,6; 0,8; 1 мм. Строганый микрошпон может быть толщиной от 0,04 мм.

Строганый микрошпон может быть толщиной от 0,04 мм.

Технология производства шпона

Схема технологического процесса производства лущеного шпона. Сырье со склада поступает на тепловую обработку, которую выполняют для увеличения пластичности древесины. Затем кряжи поступают на окорочный станок для удаления коры и вместе с ней грязи и песка, которые приводят к ускоренному затуплению лущильных ножей. Пилой кряжи раскраиваются на чураки заданных по длине размеров. Чурак предварительно оцилиндровывают и затем лущат. Лента шпона, выходящая с лущильного станка, укладывается на конвейер, который подает ее к ножницам для разрезания на листы определенных форматов и укладки в пачку. Конвейером пачка выносится из-под ножниц и электропогрузчиком отвозится к сушилке. В роликовой сушилке шпон сушат, затем на конвейере сортируют и раскладывают по сортам в пачки. Неформатные, узкие, листы шпона склеивают в форматные. Отсортированные листы шпона, имеющие сучки, поступают на шпонопочиночный станок, где сучки удаляются и образовавшиеся отверстия заделываются вставками из шпона.

Это один из вариантов производства шпона. Для производств шпона используют и другие варианты, например раскрой кряжа на чураки делается до тепловой обработки, а после тепловой обработки чураки поступают на лущильный станок, где сразу одним ножом производится окорка, оцилиндровка и лущение. Для предотвращения затупления и зазубривания лущильного ножа твердыми частицами, встречающимися в коре, окаривание и оцилиндровка выполняются на специально выделенном для этого лущильном станке.

Схема технологического процесса производства строганого шпона. Со склада сырья кряжи поступают на поперечный раскрой, где они распиливаются на отрезки заданной длины. Каждый отрезок распиливается вдоль, при этом получается двухкантный брус. Если необходимо, брус распиливают на две половинки. Полученные ванчесы подвергают тепловой обработке в пропарочной камере или в автоклаве.

На шпонострогальном станке ванчесы строгают.

Как делают древесный шпон? — Блог о строительстве

Все о шпоне и мдф -> Как сделать шпон в домашних условиях

Шпон – это очень тонкий лист древесины, толщина которого может варьироваться от 0,1 до 12 мм.

В промышленных целях шпон чаще изготавливается из ценных пород древесины вроде дуба, ясеня, бука, ореха, красного дерева и других. Но если вам нужен шпон для личных целей в небольших объёмах, например, для авиамоделизма, то можно прочесть, как делается шпон в домашних условиях, и при наличии инструмента обойтись своими силами. В этой статье мы и хотим рассказать о том, как сделать шпон своими руками.

Как делают шпон в домашних условиях

Самый простой способ добыть себе несколько пластинок шпона – это «разобрать» лист фанеры. Кладёте фанерный лист в ёмкость с горячей водой на 2-3 часа, поддерживая высокую температуру на протяжении всего срока замачивания, а потом хорошо заточенным ножом раскраиваете фанеру на слои. Сразу же после этого надо положить полученные плиты шпона под пресс для сохранения ровной поверхности.

В домашних условиях можно сделать даже пиленый шпон, но приготовьтесь, что на эту работу уйдёт немало сил и времени.

Всё, что вам потребуется – это заготовленный брус (не обязательно элитного дерева, подойдёт и обычный клен, береза), карандаш, линейка, верстак и хороший лобзик, желательно с набором сменных полотен про запас. Закрепляете заготовку в верстаке и расчерчиваете его по вертикали с шагом 10-12 мм (толще – нецелесообразно, а если тоньше, то будет очень сложно пилить). Берёте в руки лобзик и слой за слоем спиливаете шпон по линиям.

Как сделать шпон, если дома есть рубанок. Строганый шпон изготавливают из такого же бруса, как и пиленый, с той лишь разницей, что можно делать пластины меньшей толщины.

Но у медали есть и обратная сторона – механическим рубанком тяжело делать пластины одинаковой толщины. Ну а если у вас есть электрический рубанок с регулятором толщины отделяемого слоя, то задача намного облегчается. Крепко закрепляете брус в верстаке и снимаете шпон, не забывая использовать прижимную линейку или балку.

Если у вас есть доступ к лущильному станку или другим деревообрабатывающим станкам, то процесс получения шпона ничем не отличается от промышленного. Как сделать шпон пригодным для дальнейшего использования? Его надо отшлифовать, в зависимости от целей изготовления покрыть водостойкими растворами или вскрыть лаком.

Как сделать шпон пригодным для дальнейшего использования? Его надо отшлифовать, в зависимости от целей изготовления покрыть водостойкими растворами или вскрыть лаком.

Увы, иностранцы правы: цельные деревья идут у нас на дрова, зато мебель мы научились делать из опилок. Хорошо хоть многие предприятия перешли на отделку этих изделий с применением шпона.

Изделия стали богаче смотреться. Шпон во все времена был украшением деревянных изделий. Особенно красиво смотрится отделка с помощью комбинаций шпона из различных пород дерева.

Схема лущения шпона.

Итак, рассмотрим, как производится шпон.

Шпоном принято называть тонкую деревянную пластинку. Изготавливают их различными способами, рассмотрим три основных: пиление, строгание и лущение.

В любом случае для производства шпона вам потребуется:

- сушильная камера;оборудование для определения влажности древесины;оборудование для непосредственного производства шпона (зависит от способа производства материала).

Итак, предстоит древесину изначально замочить на некоторое время в воде (время зависит от плотности древесины и первоначального ее состояния) и пропарить ее.

Замачивание и пропаривание необходимо для придания древесине одинаковых физических свойств по всему объему.

Раскрой шпона.

В противном случае вы рискуете испортить внутреннюю часть древесины или даже привести в негодность оборудование.

Далее идет процесс сушки в сушильной камере. Естественное высыхание древесины не даст той однородности, к которой вы стремились. Недостаточно сухая древесина при производстве шпона не используется, так как в этом случае очень высок процент брака.

Влажность древесины можно проверить и кустарным способом с помощью лабораторного гигрометра. Для этого производят пиление небольшого участка древесины и в опилки помещают термометр.

Второй термометр остается открытым. По разности показаний термометров и с помощью таблицы определяется влажность. Такой способ не совсем надежный, потому что он дает весьма ощутимые отклонения от реальных результатов.

Такой способ не совсем надежный, потому что он дает весьма ощутимые отклонения от реальных результатов.

Вернуться к оглавлению

Технология изготовления фанеры.

Пиление шпона аналогично пилению обыкновенной доски. Но требования к пилораме значительно строже: требуется очень точная настройка режущих плоскостей, скорость подачи древесины значительно ниже обычной. Шпон получается ровным, гладким, практически не требующим доработки.

Ленточные пилорамы для такого способа производства шпона вполне подойдут. Учитывать необходимо только одно: около 60% древесины неминуемо превращается в опилки. Назовем это платой за качество шпона, но при использовании ценных пород дерева такой способ производства не используют.

Высококачественный материал, полученный пилением, всегда идет на производство дорогих товаров. Им инкрустируют мебель. Из такого же шпона изготавливают деки музыкальных инструментов.

Шпон, полученный с помощью пиления, определенное время должен еще «дозреть» в затемненном помещении, где поддерживается определенная влажность. При массовом производстве полученный шпон недолгое время выдерживается под прессом.

При массовом производстве полученный шпон недолгое время выдерживается под прессом.

Это совсем нелишняя процедура, так как после распилки древесина может быть нагрета, и процесс испарения влаги ускорится. Это может стать причиной различных перекосов и изгибов. Лучше подстраховаться и избежать порчи материала, поместив его под пресс.

Куда проще получить шпон строганием. Не пугайтесь: это только в Средние века шпон выстругивался рубанком из обычной доски. В настоящее время все значительно технологичнее: брусок древесины (именно брусок!) неподвижно закрепляется на верстаке, а широкий острый нож снимает слой заданной толщины.

Вот вам и шпон. Требования к оборудованию те же: очень точная настройка, низкая скорость подачи.

Нож должен иметь определенный угол заточки, который подбирается в зависимости от толщины необходимого шпона и плотности древесины. Такой шпон очень часто используется для производства фанеры. Чтобы фанера была качественной, шпон должен быть такого же качества.

Правда, от этого правила при производстве часто отказываются в пользу количества производимого товара. При этом забывается напрочь, что на конечном этапе фанеру прессуют, а значит и шпон подвергается довольно внушительной нагрузке. При низком его качестве происходит обычное растрескивание.

Вернуться к оглавлению

Шпон, полученный с помощью лущения, самый низкозатратный. Делают шпон таким путем очень просто: на токарный станок помещается деревянная заготовка, проводится ее грубая и первичная обработка.

Заготовка становится ровной и гладкой. А потом, одновременно по всей длине, снимается определенный, заранее заданный слой. Древесина для такого производства необязательно должна быть сухой.

Скорее, наоборот: влажная древесина легче будет поддаваться лущению. А вот подача режущего элемента должна быть тщательно отрегулирована.

Такой способ производства шпона используется для изготовления обычных спичек. Не удивляйтесь: в дальнейшем осиновый шпон дробится на тонкие полоски, режется на маленькие части. А дальше вы и сами догадываетесь.

А дальше вы и сами догадываетесь.

Шпон относится к древесным материалам, имеющим вид тонких листов древесины, толщина которых колеблется в пределах 0,5-3,0 мм. Шпон, как правило, наклеивается на деревянные панели или ДВП, придавая таким образом материалу более эстетичный и привлекательный вид.

Схема укладки и разметки шпона.

Разновидности шпона

Шпон подразделяется на различные виды. В зависимости от способа производства, материал делится на:

- лущеный;пиленый;строганый.

Виды шпона.

В зависимости от внешнего вида, шпон подразделяется на следующие виды:

Натуральный. Такой материал имеет вид тонких листов натурального цвета и структуры.

Главной задачей при производстве такого материала является сохранение натуральности дерева. Достоинствами натурального шпона является его экологичность, сохранение уникальный структуры дерева, привлекательный внешний вид. Изделия, отделанные материалом, схожи с изделиями из массива дерева, однако стоят на порядок ниже, а вес конструкции — меньше. Цветной.

Цветной.

При изготовлении цветного шпона его поверхность прокрашивается, обрабатывается морилкой. В результате материал отличается широкой гаммой расцветок.Файн-лайн. Данный тип материала получается в результате реконструкции лущеного шпона, получаемого из мягких пород древесины.

Изначально формируются блоки, из которых в дальнейшем производится шпон различной структуры, рисунка и цвета натурального дерева. Такой способ позволяет имитировать ценные породы дерева при изготовлении материала из более дешевой древесины. В результате шпон имеет более эстетичный вид, а стоит дешевле.

Шпон нашел применение при изготовлении различных конструкций и изделий.

Наиболее популярен материал для отделки дверей, мебели, для изготовления фанеры. Также довольно часто применяют в производстве корпуса гитар, при проведении декоративных работ. Кроме того, шпон широко используется в тюнинге автомобилей, для отделки салона.

Стоит заметить, что некоторые производители экономят на качественном клее и лаке, используя недоброкачественные составы. Все это существенно сказывается на экологической чистоте изделия.

Все это существенно сказывается на экологической чистоте изделия.

Способы изготовления шпона

Схема изготовления шпона.

Как было указано выше, шпон по способу изготовления делится на три вида. Рассмотрим подробнее эти способы производства материала.

Метод лущения. В данном случае используется специально подготовленная древесина, при вращении которой с помощью специального станка снимается верхний слой. При производстве шпона методом лущения используются мягкие и твердые породы.

При такой обработке верхний слой срезается спирально. В результате получаются большие листы шпона, однако рисунок у них не очень четкий и яркий. Поэтому лущеный шпон чаще всего наклеивают на фанеру.Метод строгания.

При таком способе верхний слой древесины срезается в поперечном или продольном направлении. Делают шпон данного типа только из древесины твердых пород. В результате получается лист материала довольно большой плотности с ярким и красивым рисунком.

Поэтому строганый шпон используется в производстве мебели и дверей. Метод пиления. В данном случае шпон получают путем отпиливания от подготовленного бревна листов с минимальной толщиной. Материал, полученный данным способом, является самым дорогим, так как при производстве образуется большое количество отходов.

Метод пиления. В данном случае шпон получают путем отпиливания от подготовленного бревна листов с минимальной толщиной. Материал, полученный данным способом, является самым дорогим, так как при производстве образуется большое количество отходов.

При производстве шпона важно уделить внимание и качеству самой древесины. Дерево должно иметь ровный ствол с минимальным количеством сучков и веток. Подготовленное бревно осматривается специалистом и определяется им на тот или иной способ обработки.

Изготовление шпона своими руками

Можно изготовить шпон и своими руками в домашних условиях.

Производство строганного шпона.

Конечно, для этого нужно иметь специальный инструмент и обладать хоть какой-то сноровкой по работе с деревом.

Для изготовления пиленого шпона понадобится заготовка в виде бруса. Поверхность заготовки расчерчивается вертикальными полосами с шагом не более 12 мм. После этого брус закрепляется в верстаке и распиливается по отметкам с помощью лобзика.

Строганый шпон изначально изготавливается аналогично пиленому, но затем поверхность обрабатывается механическим или электрическим рубанком. Лучше, конечно, выбрать электрический рубанок, так как им обеспечивается лучшее качество обработки. При этом нужно работать крайне осторожно, чтобы толщина всех листов шпона была одинаковой.

Для производства лущеного шпона понадобится заготовка с круглым сечением.

Поэтому понадобится точильный станок для получения заготовки цилиндрической формы либо готовое бревно. Дальнейшая технология изготовления шпона аналогична вышеописанным процессам. Разница лишь в том, что получается большой лист материала.

Дальнейшая обработка полученного шпона зависит от личных предпочтений владельца. Для получения необходимого эффекта проводится шлифовка, обработка лакокрасочными и защитными составами.

Шпон относится к древесным материалам, имеющим вид тонких листов древесины, толщина которых колеблется в пределах 0,5-3,0 мм. Шпон, как правило, наклеивается на деревянные панели или ДВП, придавая таким образом материалу более эстетичный и привлекательный вид.

Схема укладки и разметки шпона.

Разновидности шпона

Шпон подразделяется на различные виды. В зависимости от способа производства, материал делится на:

- лущеный;пиленый;строганый.

Виды шпона.

В зависимости от внешнего вида, шпон подразделяется на следующие виды:

Натуральный. Такой материал имеет вид тонких листов натурального цвета и структуры.

Главной задачей при производстве такого материала является сохранение натуральности дерева. Достоинствами натурального шпона является его экологичность, сохранение уникальный структуры дерева, привлекательный внешний вид. Изделия, отделанные материалом, схожи с изделиями из массива дерева, однако стоят на порядок ниже, а вес конструкции — меньше.Цветной.

При изготовлении цветного шпона его поверхность прокрашивается, обрабатывается морилкой. В результате материал отличается широкой гаммой расцветок.Файн-лайн. Данный тип материала получается в результате реконструкции лущеного шпона, получаемого из мягких пород древесины.

Изначально формируются блоки, из которых в дальнейшем производится шпон различной структуры, рисунка и цвета натурального дерева. Такой способ позволяет имитировать ценные породы дерева при изготовлении материала из более дешевой древесины. В результате шпон имеет более эстетичный вид, а стоит дешевле.

Шпон нашел применение при изготовлении различных конструкций и изделий.

Наиболее популярен материал для отделки дверей, мебели, для изготовления фанеры. Также довольно часто применяют в производстве корпуса гитар, при проведении декоративных работ. Кроме того, шпон широко используется в тюнинге автомобилей, для отделки салона.

Стоит заметить, что некоторые производители экономят на качественном клее и лаке, используя недоброкачественные составы. Все это существенно сказывается на экологической чистоте изделия.

Способы изготовления шпона

Схема изготовления шпона.

Как было указано выше, шпон по способу изготовления делится на три вида. Рассмотрим подробнее эти способы производства материала.

Метод лущения. В данном случае используется специально подготовленная древесина, при вращении которой с помощью специального станка снимается верхний слой. При производстве шпона методом лущения используются мягкие и твердые породы.

При такой обработке верхний слой срезается спирально. В результате получаются большие листы шпона, однако рисунок у них не очень четкий и яркий. Поэтому лущеный шпон чаще всего наклеивают на фанеру.Метод строгания.

При таком способе верхний слой древесины срезается в поперечном или продольном направлении. Делают шпон данного типа только из древесины твердых пород. В результате получается лист материала довольно большой плотности с ярким и красивым рисунком.

Поэтому строганый шпон используется в производстве мебели и дверей.Метод пиления. В данном случае шпон получают путем отпиливания от подготовленного бревна листов с минимальной толщиной. Материал, полученный данным способом, является самым дорогим, так как при производстве образуется большое количество отходов.

При производстве шпона важно уделить внимание и качеству самой древесины. Дерево должно иметь ровный ствол с минимальным количеством сучков и веток. Подготовленное бревно осматривается специалистом и определяется им на тот или иной способ обработки.

Изготовление шпона своими руками

Можно изготовить шпон и своими руками в домашних условиях.

Производство строганного шпона.

Конечно, для этого нужно иметь специальный инструмент и обладать хоть какой-то сноровкой по работе с деревом.

Для изготовления пиленого шпона понадобится заготовка в виде бруса. Поверхность заготовки расчерчивается вертикальными полосами с шагом не более 12 мм. После этого брус закрепляется в верстаке и распиливается по отметкам с помощью лобзика.

Строганый шпон изначально изготавливается аналогично пиленому, но затем поверхность обрабатывается механическим или электрическим рубанком. Лучше, конечно, выбрать электрический рубанок, так как им обеспечивается лучшее качество обработки. При этом нужно работать крайне осторожно, чтобы толщина всех листов шпона была одинаковой.

Для производства лущеного шпона понадобится заготовка с круглым сечением.

Поэтому понадобится точильный станок для получения заготовки цилиндрической формы либо готовое бревно. Дальнейшая технология изготовления шпона аналогична вышеописанным процессам. Разница лишь в том, что получается большой лист материала.

Дальнейшая обработка полученного шпона зависит от личных предпочтений владельца. Для получения необходимого эффекта проводится шлифовка, обработка лакокрасочными и защитными составами.

Источники:

- opex-f.ru

- masterbrusa.ru

- 1poderevu.ru

- dekormyhome.ru

Производство шпона

Для производства лущеного шпона общего назначения используют круглые сортименты — чураки таких пород, как береза, ольха, липа, сосна, ель, пихта и лиственница. Диаметр чураков лиственных пород — не менее 16 см, хвойных — не менее 18 см. Длина чураков составляет 1,3; 1,6; 1,91; 2,23; 2,54 м и кратные им.

Диаметр чураков лиственных пород — не менее 16 см, хвойных — не менее 18 см. Длина чураков составляет 1,3; 1,6; 1,91; 2,23; 2,54 м и кратные им.

Производство строганого шпона осуществляют из древесины дуба, ясеня, бука, ореха, клена, каштана, а также из древесины экзотических пород (красного и розового дерева, палисандра) путем строгания заготовок — брусьев и ванчесов. Для производства шпона используют сырье 1-го и 2-го сортов длиной не менее 1,5 м с градацией 0,1 м и толщиной не менее 26 см.

Подготовка сырья к раскрою для производства шпона начинается с распиловки длинномерных лесоматериалов диаметром до 55 см на кряжи и чураки, которая включает в себя также разметку и торцевание с удалением дефектных мест. Поперечный раскрой выполняют ручными электрическими или механизированными пилами, а также на станках. Для получения брусьев и ванчесов кряжи подвергают продольному раскрою, выбор которого определяется возможностью получения максимального выхода шпона заданной текстуры.

После раскроя чураки и заготовки проходят гидротермическую обработку для облегчения процесса окорки и повышения пластичности древесины при ее резании. Прогрев древесины осуществляется в варочных бассейнах, автоклавах и парильных ямах до 30…700 с учетом породы.

Окорка чураков может производиться до или после пропаривания на станках отечественного производства (ОК63, ОК63Ф), а также на импортных станках (ВК-16, ВК-26, ВК-32). Она позволяет выявить дефекты сырья перед лущением и уменьшить расход тепла при его нагревании.

Во многих случаях окорка чураков отдельно не производится, а выполняется на лущильных станках перед лущением. Размягченные участки коры на брусьях или ванчесах удаляются лопатками или скобелями. Затем сырье направляется непосредственно к станкам для лущения или строгания.

Лущение шпона — это процесс поперечного резания древесины по спиральной траектории, при котором получают стружку заданной толщины в виде бесконечной ленты. Оно выполняется одновременно при вращении чурака, что является движением резания, и перемещении ножа, совершающего движение подачи. Траектория движения резания — окружность. Скорость резания убывает по мере уменьшения диаметра чурака.

Траектория движения резания — окружность. Скорость резания убывает по мере уменьшения диаметра чурака.

Строганием называется процесс поперечного резания древесины с траекторией в виде прямой линии. При этом получается листовой шпон с красивой текстурой. Различают две схемы строгания: горизонтальную и вертикальную.

При горизонтальной схеме строгания движение резания совершается ножом в горизонтальной плоскости под углом 10…120 к волокнам для уменьшения усилия резания, а заготовка остается неподвижной и перемещается в конце холостого хода и суппорта на толщину срезаемого слоя.

При вертикальной схеме строгания заготовка совершает прямолинейное возвратно-поступательное движение в вертикальной плоскости при неподвижном ноже. Подача ножа на толщину шпона происходит в конце холостого хода заготовки.

Оборудование для производства лущеного и строганного шпона.

Производство шпона(лущение шпона) выполняется на лущильных станках. Работа на станке состоит из таких операций, как установка чурака, оцилиндровка чурака, лущение, долущивание и удаление карандаша.

При установке чурака в шпиндели его ось должна совпадать с осью шпинделей для избежания больших отходов древесины. Совмещение осей осуществляется загрузочно-центровочным устройством. За счет шпинделей также происходит вращение чурака при лущении. Закрепление чурака происходит врезанием зубцов в его торец.

ПОХОЖИЕ СТАТЬИ:

Страницы: 1 2

Как делают шпон на производстве и своими руками?

Шпон относится к древесным материалам, имеющим вид тонких листов древесины, толщина которых колеблется в пределах 0,5-3,0 мм. Шпон, как правило, наклеивается на деревянные панели или ДВП, придавая таким образом материалу более эстетичный и привлекательный вид.

Схема укладки и разметки шпона.

Разновидности шпона

Шпон подразделяется на различные виды. В зависимости от способа производства, материал делится на:

- лущеный;

- пиленый;

- строганый.

Виды шпона.

В зависимости от внешнего вида, шпон подразделяется на следующие виды:

- Натуральный.

Такой материал имеет вид тонких листов натурального цвета и структуры. Главной задачей при производстве такого материала является сохранение натуральности дерева. Достоинствами натурального шпона является его экологичность, сохранение уникальный структуры дерева, привлекательный внешний вид. Изделия, отделанные материалом, схожи с изделиями из массива дерева, однако стоят на порядок ниже, а вес конструкции – меньше.

Такой материал имеет вид тонких листов натурального цвета и структуры. Главной задачей при производстве такого материала является сохранение натуральности дерева. Достоинствами натурального шпона является его экологичность, сохранение уникальный структуры дерева, привлекательный внешний вид. Изделия, отделанные материалом, схожи с изделиями из массива дерева, однако стоят на порядок ниже, а вес конструкции – меньше. - Цветной. При изготовлении цветного шпона его поверхность прокрашивается, обрабатывается морилкой. В результате материал отличается широкой гаммой расцветок.

- Файн-лайн. Данный тип материала получается в результате реконструкции лущеного шпона, получаемого из мягких пород древесины. Изначально формируются блоки, из которых в дальнейшем производится шпон различной структуры, рисунка и цвета натурального дерева. Такой способ позволяет имитировать ценные породы дерева при изготовлении материала из более дешевой древесины. В результате шпон имеет более эстетичный вид, а стоит дешевле.

Шпон нашел применение при изготовлении различных конструкций и изделий. Наиболее популярен материал для отделки дверей, мебели, для изготовления фанеры. Также довольно часто применяют в производстве корпуса гитар, при проведении декоративных работ. Кроме того, шпон широко используется в тюнинге автомобилей, для отделки салона.

Стоит заметить, что некоторые производители экономят на качественном клее и лаке, используя недоброкачественные составы. Все это существенно сказывается на экологической чистоте изделия.

Читайте также:

Как сделать выдвижные ящики своими руками.

Способ изготовления сундука из дерева своими руками.

О креплении мауэрлата читайте здесь.

Способы изготовления шпона

Схема изготовления шпона.

Как было указано выше, шпон по способу изготовления делится на три вида. Рассмотрим подробнее эти способы производства материала.

- Метод лущения. В данном случае используется специально подготовленная древесина, при вращении которой с помощью специального станка снимается верхний слой.

При производстве шпона методом лущения используются мягкие и твердые породы. При такой обработке верхний слой срезается спирально. В результате получаются большие листы шпона, однако рисунок у них не очень четкий и яркий. Поэтому лущеный шпон чаще всего наклеивают на фанеру.

При производстве шпона методом лущения используются мягкие и твердые породы. При такой обработке верхний слой срезается спирально. В результате получаются большие листы шпона, однако рисунок у них не очень четкий и яркий. Поэтому лущеный шпон чаще всего наклеивают на фанеру. - Метод строгания. При таком способе верхний слой древесины срезается в поперечном или продольном направлении. Делают шпон данного типа только из древесины твердых пород. В результате получается лист материала довольно большой плотности с ярким и красивым рисунком. Поэтому строганый шпон используется в производстве мебели и дверей.

- Метод пиления. В данном случае шпон получают путем отпиливания от подготовленного бревна листов с минимальной толщиной. Материал, полученный данным способом, является самым дорогим, так как при производстве образуется большое количество отходов.

При производстве шпона важно уделить внимание и качеству самой древесины. Дерево должно иметь ровный ствол с минимальным количеством сучков и веток. Подготовленное бревно осматривается специалистом и определяется им на тот или иной способ обработки.

Подготовленное бревно осматривается специалистом и определяется им на тот или иной способ обработки.

Изготовление шпона своими руками

Можно изготовить шпон и своими руками в домашних условиях.

Производство строганного шпона.

Конечно, для этого нужно иметь специальный инструмент и обладать хоть какой-то сноровкой по работе с деревом.

Для изготовления пиленого шпона понадобится заготовка в виде бруса. Поверхность заготовки расчерчивается вертикальными полосами с шагом не более 12 мм. После этого брус закрепляется в верстаке и распиливается по отметкам с помощью лобзика.

Строганый шпон изначально изготавливается аналогично пиленому, но затем поверхность обрабатывается механическим или электрическим рубанком. Лучше, конечно, выбрать электрический рубанок, так как им обеспечивается лучшее качество обработки. При этом нужно работать крайне осторожно, чтобы толщина всех листов шпона была одинаковой.

Для производства лущеного шпона понадобится заготовка с круглым сечением. Поэтому понадобится точильный станок для получения заготовки цилиндрической формы либо готовое бревно. Дальнейшая технология изготовления шпона аналогична вышеописанным процессам. Разница лишь в том, что получается большой лист материала.

Поэтому понадобится точильный станок для получения заготовки цилиндрической формы либо готовое бревно. Дальнейшая технология изготовления шпона аналогична вышеописанным процессам. Разница лишь в том, что получается большой лист материала.

Дальнейшая обработка полученного шпона зависит от личных предпочтений владельца. Для получения необходимого эффекта проводится шлифовка, обработка лакокрасочными и защитными составами.

Новая технология изготовления шпона | Производство шпона

Как мы знаем, современные технологии, кроме очевидных достоинств, имеют и определенные недостатки.

Например, шпон. Изначально технология изготовления шпона разрабатывалась только с одной целью – экономия. Когда из чурки толщиной 600-700мм можно «настрогать» 100 листов шпона, каждый из которых будет повторять благородный рисунок среза древесины.

Однако сегодня это уже не актуально. Красивый тангенциальный срез строганного шпона ореха или черешни… это такая обыденность…

Даже витиеватые разводы шпона корня древесины уже никого не впечатляют.

В моде сейчас совсем другой дизайн. В моде – пороки. Не безупречная красота среза годовых колец, а различные дефекты: сучки, трещины и т.д.

Как мы видим, в Голливуде, «писанные» красавцы и красавицы уже не пользуются спросом. Красивый и богатый герой, родившийся с «золотой ложечкой во рту», вызывает у рядового зрителя только раздражение. Тогда как герой с проблемами и недостатками воспринимается, как свой, родной и близкий.

Пожалуй, текущий тренд можно описать всего двумя словами: «пороки» и «недостатки».

Как всегда, мода Голливуда быстро перекочевала на остальные сферы нашей жизни. Даже на подиуме, святая святых высокой моды, вместо худых длинноногих красавиц, все чаще появляются «дурнушки» нормального роста и естественной комплекции.

Шантель Браун-Янг Эшли Грэм Келли МеттендорфВы думаете этот тренд не коснулся мебели? Как бы не так. Трещинки, сучки, различные дефекты и пороки древесины – это то, что пользуется сейчас огромной популярностью.

Трещинки, сучки, различные дефекты и пороки древесины – это то, что пользуется сейчас огромной популярностью.

– При чем здесь шпон? – спросите вы. Дело в том, что пороки и недостатки можно показать только в массиве. А это – дорого.

Приобщить средние слои населения к новому тренду взялись производители плитных материалов. Основанием послужил тот факт, что на бумаге можно изобразить любой порок, включая сучки и трещины.

Пожалуй, первым «пионером» в данном вопросе стала австрийская компания Kaindle, представившая новый дизайн на выставке Holz Handwerk в Нюрнберге в 2016г. Главная «фишка» дизайна – рисунок торцевого среза ствола, а главный рекламный слоган:

Декор Oak ENDgrain от Kaindl«В натуральном дереве вы такого не сделаете».

Новый декор понравился не только покупателям и дизайнерам, но и конкурентам. Сейчас торцевой срез присутствует практически у каждого производителя плиты или пластика.

Конечно же, срез пенька в качестве декора ламинированной ДСП – это красиво. Но…

Но…

натуральное дерево пока еще никто не отменял…

Мебельщики традиционной ориентации (натуральное дерево) основательно задумались. Использовать «пеньки» в качестве исходного материала для мебели – непрактично. Нужен шпон с красивым торцевым рисунком, сучками и т.д.

Но даже студенты лесотехнических институтов и мебельных кафедр знают, что строгать шпон можно только вдоль волокон, но не поперек.

Пришлось вспомнить дедовские технологии – пиленный шпон. Нарезать ствол дерева на диски толщиной 5-8мм – не есть проблема. Следующая технологическая операция легко предсказуема – это шлифовка. Есть, правда, одна «маленькая» проблема: торцевой срез дерева толщиной 0,5-1мм просто рассыплется, а сучки, даже «живые» – выпадут.

Но эта проблема уже давно решена технологией производства дублированного шпона. Перед шлифовкой древесина наклеивается на флизелин. И можно шлифовать сколько угодно, хоть до классических 0,4-0,6мм – без каких-либо проблем.

Некоторые производители (например, Интершпон) уже освоили новую технологию и предлагают готовые изделия в виде торцевого шпона. Стоит такое удовольствие недешево – 20-30€ за штуку.

Пример такого дизайна – журнальный столик Rio от компании Cattelan Italia.

Однако компания Mobilificio Fratelli пошла еще дальше. Что может быть натуральнее и красивее древесины, «погрызенной» шашелем?

Даже от вредителей, в мире дизайна, есть определенная польза…

Главный элемент дизайна коллекции Fratelli Cenedese – шпон дуба и ясеня с эффектом «шашеля».

Copyright © 2018. Копирование материалов разрешается только при указании работающей ссылки на данную статью или сайт http://www.fdforp.com

Как изготавливается шпон и оборудование для его производства

Шпонирование – процесс оклеивания древесных плит тонким листом дерева, снятого с цельного бревна. Метод этот довольно востребованный и популярный сегодня, особенно в мебельном деле и отделке интерьеров. Однако не каждый знает и понимает, как делается шпон. Это сложный технологический процесс, требующий неких усилий и специального инструмента.

Однако не каждый знает и понимает, как делается шпон. Это сложный технологический процесс, требующий неких усилий и специального инструмента.

Какое оборудование нужно для изготовления шпона?

Изготовление шпона проводится тремя разными вариантами – пиление, строгание и лущение. Для этого вам понадобится такое оборудование для производства шпона:

-

Камера для сушки.

-

Устройство для измерения влажности.

-

Специальный станок для нарезания шпона. Чаще всего используется лущильный, калибровочный или раскроечный станок. Подбираются они в зависимости от того как изготавливают шпон.

Лущильные станки позволяют получать поперечную стружку небольшой толщины, срезаемую с коротких бревен – чураков. Специальный нож срезает тонкий лист дерева с вращающегося бревна. Калибровочный станок пропускает бревна с сечением. Ножи так расположены на роторе, что позволяют обрабатывать разные бревна. Раскроечный станок предназначен для разрезания листов. Это большие установки, позволяющие кроить листы любого размера.

Раскроечный станок предназначен для разрезания листов. Это большие установки, позволяющие кроить листы любого размера.

Этапы изготовления шпона

Выпуск качественного древесного шпона предполагает несколько производственных этапов:

-

Выбор подходящего дерева.

-

Очищение бревна от коры.

-

Снятие шпона.

-

При необходимости его просушка.

Изначально подобранный материал вымачивают в воде и пропаривают. Это нужно, чтобы дерево по всей длине приобрела одинаковые свойства. Потом дерево просушивают в специальных камерах и снимают с него кору.

После этого на станке мастера снимают аккуратный слой шпона и делят его на отдельные ламели. Если после замеров влажность шпона высоковата, его дополнительно просушивают. Просушенные и аккуратные листы подбирают по цвету и текстуре и склеивают между собой при помощи пресса.

Если шпон склеивать при комнатной температуре его необходимо выдержать на протяжении шести часов. При повышенных температурах склеивание забирает всего несколько минут.

При повышенных температурах склеивание забирает всего несколько минут.

Как видите, выпуск листов для фанерования требует особых условий. Современные фабрики, и наша в том числе, имеют специальное оборудование для изготовления шпона. Налажены целые технологические линии для производства. Заказать услуги шпонирования можно в Краснодаре на фабрике «Бобры».

СМОТРИТЕ ТАКЖЕ: Технология производства шпона • Шпон или массив — что выбрать? • Фанеровка шпоном

»Как строгать тонкую древесину — Изготовление шпона (ep84)

В конце концов, в деревообработке вы обнаружите потребность в тонком материале. Может быть, это для шлифовального материала, вкладок, голландского шпона, фанеры, гибки и / или клеевого ламината. Черт возьми, может, это для внутренней части витрины вашей коллекции поясных рюкзаков 80-х годов, я не сужу. Какой бы ни была причина, деревообработчики вынуждены резать и изготавливать тонкий материал. Часто это можно сделать на настольной пиле. Но даже при этом вы ограничены глубиной пропила вашей настольной пилы, и у вас все еще есть следы от пилы на поверхности древесины.Что делать, если вам нужно сделать более тонкие доски для завершения вашего проекта? Я перехожу к строгальному станку. Многие строгальные станки, представленные на рынке, имеют ограничения по толщине строгания древесины. Чтобы обойти эту проблему, мне нравится делать строгальные сани. По сути, это опорная плита, которая поднимает вашу заготовку со станины строгального станка и дает вам точку крепления, с которой вы можете ориентироваться. Назовите это табуреткой лесовода для слабой толщины. Backer board звучит лучше. В любом случае, это быстрый и простой способ изготовления тонкого шпона в вашем магазине.

Но даже при этом вы ограничены глубиной пропила вашей настольной пилы, и у вас все еще есть следы от пилы на поверхности древесины.Что делать, если вам нужно сделать более тонкие доски для завершения вашего проекта? Я перехожу к строгальному станку. Многие строгальные станки, представленные на рынке, имеют ограничения по толщине строгания древесины. Чтобы обойти эту проблему, мне нравится делать строгальные сани. По сути, это опорная плита, которая поднимает вашу заготовку со станины строгального станка и дает вам точку крепления, с которой вы можете ориентироваться. Назовите это табуреткой лесовода для слабой толщины. Backer board звучит лучше. В любом случае, это быстрый и простой способ изготовления тонкого шпона в вашем магазине.

Используемых инструментов:

Рубанок

Настольная пила

Ленточнопильный станок

Клеевой пистолет

рубанок тонкая доскарублангантонкие доскидерево

Об авторе

7 Ответов

- knowwhatmomknows

No Lie Nick….Но я искал планировщик небольшой толщины, чтобы делать именно то, что вы делаете здесь, в своем видео. Я нашел себе хобби на Micro Mark и заплатил за него около 300 долларов. Этот маленький был бы отличным, так как он может строгать до очень тонкой ложи. Мне он нужен для Маркетри, который я делаю (работаю над ним), и я работаю только со своим SADUSDO. Мне действительно удалось настроить свой SADUSDO на качественный продукт (намного лучше, чем тот образец, который я отправил вам год или два назад) В любом случае … у нас есть большой стандартный планировщик, и мы с Шейном говорили о том, чтобы делать то же, что и вы. для SADUSDO, чтобы мой домашний шпон получился красивым, тонким и ровным.Но мы оба просто думали, что горячий клей испортит тонкий шпон, и ничего не получится. Однако, наблюдая за тем, как легко это было для вас … с простыми 4 мазками клея, это дало мне надежду, что открывает дверь для возможности, что это может сработать и для меня. Сейчас в нашем магазине супер холодно… За последние 2 недели у нас временами бывает 40 градусов ниже нуля.

Итак… .когда мы сможем разогреться…. Это, кажется, скоро… ..и когда я попробую это на своем SADUSDO Как вы это сделали в своем видео, я обязательно напишу вам и сообщу, как все закончилось.Я очень рад, что вы нашли время снять это видео с советами. Некоторые вещи могут показаться простыми, или как каждый плотник знает…. Однако это не всегда так, и, как и мы, мы полагали, что горячий клей просто испортит и, возможно, сделает запланированную древесину или SADUSDO Просто сломает все на части…. Большое спасибо!! ХА-ХА … Я просто подумал кое-что … Нам нужно пойти купить клеевой пистолет … ха-ха. Ох … и твои ляпы были УДИВИТЕЛЬНЫМ СМЕШНЫМ … хаха … Было весело услышать в видео твою любимую жену, и было так весело услышать, как ты по-настоящему хорошо проводишь время, смеясь …ха-ха… Рад, что вы сделали это в конце, чтобы добавить «STARDOM»

Итак… .когда мы сможем разогреться…. Это, кажется, скоро… ..и когда я попробую это на своем SADUSDO Как вы это сделали в своем видео, я обязательно напишу вам и сообщу, как все закончилось.Я очень рад, что вы нашли время снять это видео с советами. Некоторые вещи могут показаться простыми, или как каждый плотник знает…. Однако это не всегда так, и, как и мы, мы полагали, что горячий клей просто испортит и, возможно, сделает запланированную древесину или SADUSDO Просто сломает все на части…. Большое спасибо!! ХА-ХА … Я просто подумал кое-что … Нам нужно пойти купить клеевой пистолет … ха-ха. Ох … и твои ляпы были УДИВИТЕЛЬНЫМ СМЕШНЫМ … хаха … Было весело услышать в видео твою любимую жену, и было так весело услышать, как ты по-настоящему хорошо проводишь время, смеясь …ха-ха… Рад, что вы сделали это в конце, чтобы добавить «STARDOM»ЗНАЙ, ЧТО ЗНАЕТ МАМА

Ответить

Шелли Коул

, она же «МАМА» 😉- Ник

спасибо, Шелли — вам придется сообщить мне, как это работает для вас разные способы сделать это

Ответить

- Ник

- dzawacki

Есть ли плагин, который вы используете для раздела «Используемые инструменты» в вашем сообщении? Я искал что-то, где я мог бы указать общие инструменты и материалы, используемые в каждом проекте сборки, но без необходимости вводить их и каждый раз связывать.

Ответить- dzawacki

Я нашел способ сделать это с помощью плагина Advance Custom Fields и некоторых мелких доработок моего шаблона.

Это не идеально, но теперь я могу быстро выбирать инструменты из «Панели инструментов» для каждого сообщения.

Это не идеально, но теперь я могу быстро выбирать инструменты из «Панели инструментов» для каждого сообщения.

- dzawacki

Изготовление собственных виниров — Rowden Atelier

Виниры

Выбор дерева, возможно, является самым важным решением для краснодеревщика. При планировании нового предмета мебели необходимо учитывать цвет, структуру волокон, использование и избегание зигзагов и узлов, сока и сердцевины древесины, а также заусенцев.Это лишь некоторые из наиболее распространенных аспектов внешнего вида куска дерева. И при выборе того, что использовать на предмете мебели, их нельзя забывать.

Довольно часто часть выбора включает в себя, когда и где использовать виниры. На самом базовом уровне виниры необходимы в двух ключевых ситуациях. Во-первых, если панель должна быть абсолютно устойчивой, как в двери. А во-вторых, когда нужно создать узор, например, подбором шпона или поквартальным подбором шпона.

А во-вторых, когда нужно создать узор, например, подбором шпона или поквартальным подбором шпона.

Для краснодеревщика нет ничего необычного в том, что ему требуется деревянный шпон определенной породы. Это происходит, когда вы внезапно обнаруживаете, что вам нужно точно соответствовать существующей массивной древесине, используемой для остальной части изделия. И вот здесь древесина может по-настоящему раздражать. Дело в том, что шансы найти шпон из одного источника такого же цвета, как цельная древесина из другого, действительно очень мала.

Сделай сам

Решение очевидное, нет? Сделайте виниры своими руками из того же дерева, что и цельные детали изделия! Звучит просто? Что ж, это не так, но это тоже возможно.

Любая ленточная пила хорошего качества с хорошей продольной пилой (ширина 25 мм и, возможно, 2/3 зуба на дюйм) может повторно распиливать пиломатериал по всей его ширине для досок шириной примерно до 30 см. С помощью ограждения и доски, удерживаемой вертикально, можно повторно распиливать доску до относительно тонких ломтиков толщиной от 5 до 7 мм. Затем их можно вручную строгать с одной стороны и пропустить через хороший рейсмус (с подкладкой), чтобы уменьшить толщину примерно до 3-4 мм. Отсюда их можно уменьшить до тонкой толщины фанеры с помощью лыжи и фрезы или (не дай бог!) Шлифовальной машины приличной толщины.

Затем их можно вручную строгать с одной стороны и пропустить через хороший рейсмус (с подкладкой), чтобы уменьшить толщину примерно до 3-4 мм. Отсюда их можно уменьшить до тонкой толщины фанеры с помощью лыжи и фрезы или (не дай бог!) Шлифовальной машины приличной толщины.

Недавно мы добились хороших успехов в уменьшении толщины мореного дуба до толщины менее 1 мм с помощью шлифовальной машинки 10-летней давности со станиной 900 мм. Замечательно, если подумать!

Вот и все. Теперь у вас нет оправдания, если вы не нашли идеальную древесину для идеального шпона для того идеального изделия, которое вы делаете!

NB: пожалуйста, не пытайтесь сделать это дома, мы не несем ответственности за любой беспорядок, который вы создаете. Перед тем, как сделать это в первый раз, посмотрите все видео и попросите совета.Нет, серьезно!

Лакшми Бхаскаран, 2017.

Лакшми училась в Rowden Atelier в 2008 году, продолжив успешную карьеру писателя-дизайнера и писателя. Именно в Роудене она познакомилась со своим мужем и деловым партнером Джонатаном Уолтером. Пара основала Bark Furniture в 2010 году и теперь ведет успешный мебельный бизнес в Корнуолле, обслуживающий клиентов по всему миру. Лакшми написала для известных изданий, включая Wallpaper, и является автором пяти книг в области дизайна.

Именно в Роудене она познакомилась со своим мужем и деловым партнером Джонатаном Уолтером. Пара основала Bark Furniture в 2010 году и теперь ведет успешный мебельный бизнес в Корнуолле, обслуживающий клиентов по всему миру. Лакшми написала для известных изданий, включая Wallpaper, и является автором пяти книг в области дизайна.

Основы предыстории — Флоридская школа деревянных работ

Что такое шпон?

Деревянный шпон — это тонкий слой дерева, который обычно наносится поверх другого материала, называемого субстратом. Мастера по дереву используют эти тонкие деревянные листы по разным причинам — древесина редкая и дорогая, форма и / или масштаб проекта неосуществимы в массиве дерева, соответствие рисунка, цвета и текстуры важны для эстетики изделия. . Шпон также можно использовать для:

- Инкрустация — это процесс использования шпона для создания линий, полос и небольших мотивов в массивной древесине

- Маркетри — это искусство резки и сборки небольших кусочков шпона в изображения на подложке

- Паркет.

Вырезание из кусков шпона геометрических узоров. Представьте себе шахматную доску.

Вырезание из кусков шпона геометрических узоров. Представьте себе шахматную доску.

Из каких пород дерева можно делать фанеру?

Нарезать фанеру можно любую породу дерева.Обычные породы дерева, такие как дуб, клен, береза или вишня, будут разрезаны на фанеру, которая будет использоваться в мебели промышленного производства.

Более дорогая древесина, такая как красное дерево или фигурное дерево, будет разрезана на фанеру и использована в изготовлении более дорогой мебели на заказ.

Как изготавливается шпон?Шпон получают путем отрезания тонких ломтиков от цельного бревна, чтобы сделать лист дерева. Эти листы можно разрезать несколькими способами. Различные виды разрезов приводят к разным рисункам волокон.

Существует три основных метода: вращающаяся резка и нарезка с подмножеством четвертичной распиловки.

Ротационная резка

Вращающийся винир отслаивается от бревна, как бумага, откатывающаяся от рулона, хотя на самом деле виниры не являются сплошными. С помощью этого метода получаются большие куски шпона с очень плоской и произвольной структурой волокон.

С помощью этого метода получаются большие куски шпона с очень плоской и произвольной структурой волокон.

По мере того, как древесина очищается от внешней стороны к центру бревна, она перемещается от заболони к сердцевине, которая может быть самой разной по цвету.Сердцевина и заболонь могут быть объединены в один кусок шпона. Преимущество вращающегося шпона состоит в том, что он, как правило, является наименее дорогим методом резки и позволяет получить большие куски шпона и «целые поверхности». Недостатком является то, что вращающиеся виниры могут иметь мягкий внешний вид и могут сильно различаться по цвету в пределах одной панели, хотя это можно указать. Не все породы древесины производят бревна, которые можно лущить ротором, а декоративные хвойные породы редко лущатся ротором.

Нарезка

Строганый шпон изготавливается из бревна, которое было подготовлено путем разрезания его на бруски или большие блоки.То, как эти бруски режутся и их ориентация относительно ножа для фанеры, позволяет получить уникальные рисунки волокон из разных пород дерева.

- ОБЫЧНЫЙ Шпон Шпон разрезается вдоль годичных колец бревна и, как правило, представляет собой рисунок с соборной структурой и куски шпона шириной от 6 до 12 дюймов. Обычная нарезка дает самый высокий выход и, как правило, является наименее дорогим методом нарезки. Half Round дает аналогичный рисунок и размер.

- ЧЕТВЕРТАЛЬНО-СЛОЖНЫЙ шпон разрезается перпендикулярно годичным кольцам бревна и, как правило, дает прямой шпон.У многих пород это проявит декоративный рисунок в дереве, как узор из хлопьев белого дуба. Четверть-нарезка дает меньший размер шпона и стоит дороже.

- RIFT CUT обычно предназначен для дуба и предназначен для получения ровных волокон без образования чешуек. Прорезание трещин происходит по касательной к годичным кольцам бревна.

Как продается шпон?

Виниры можно продать по:

- Отдельные части

- В листах — листы шпона представляют собой большие куски шпона, которые механически соединяются из более мелких кусков.

Эти типы листов обычно предназначены для нанесения, например, на листы МДФ 4 × 8.

Эти типы листов обычно предназначены для нанесения, например, на листы МДФ 4 × 8. - Как флитч. Фальш шпона — это куча строганного шпона, сохраненная в порядке. Это как если бы вы взяли ствол дерева и разрезали его вдоль. Все детали хранятся в порядке, потому что это помогает сохранить одинаковый узор волокон от одного изделия к другому.

Для получения полноразмерных панелей все виды шпона, кроме шпона круговой резки, должны быть собраны в большие листы или «соединены» вместе.Этот процесс известен как сопоставление шпона, и разные сопоставления создают определенный узор на готовой панели.

Вот некоторые из типов сварки, которые вы увидите:

Книжный матч Книжное совпадение — наиболее распространенный метод, который часто используется для шпона, нарезанного на гладкую, четверть или рифтовую резку. Это происходит, когда последовательные листы фанеры переворачиваются лицом друг к другу, как страницы в книге. Это создает зеркальное отображение предыдущего листа. Симметричный рисунок подчеркивает фактуру, рисунок и декоративные характеристики бревна.Подбор книги может создавать цветовые вариации и создавать чередующиеся «тугие» и «рыхлые» грани, которые отражают свет и по-разному воспринимают пятна — часто создавая эффект «парикмахерской».

Это создает зеркальное отображение предыдущего листа. Симметричный рисунок подчеркивает фактуру, рисунок и декоративные характеристики бревна.Подбор книги может создавать цветовые вариации и создавать чередующиеся «тугие» и «рыхлые» грани, которые отражают свет и по-разному воспринимают пятна — часто создавая эффект «парикмахерской».

Последовательные листы шпона скользят или «скользят» друг по другу и соединяются бок о бок, подобно скольжению колоды карт, создавая повторяющийся узор текстуры по всей панели. Сопряжение скольжения — это распространенный метод, который часто используется со шпоном с разрезом на четверть и рифт, чтобы обеспечить чистый вид с прямыми волокнами.В шпоне с более прямой структурой стыки не будут заметны, но некоторые виниры с ротационной резкой, особенно те, которые содержат как сердцевину, так и заболонь, могут выделять стыки фальцевых соединений.

Окончание матча

Два последовательных листа шпона совпадают по книжной, а следующие два переворачиваются, образуя концевое совпадение из четырех частей (также называемое совпадением по стыку). Совмещение концов создает красивый узор и подчеркивает волнистые зерна и неровности шпона.Этот метод хорошо использует более короткие листы фанеры и часто используется для обработки капа и ластовицы.

Совмещение концов создает красивый узор и подчеркивает волнистые зерна и неровности шпона.Этот метод хорошо использует более короткие листы фанеры и часто используется для обработки капа и ластовицы.

Обратное скольжение

Чередующиеся листы фанеры натягиваются друг на друга, а все остальные листы переворачиваются встык. Обратное согласование скольжения создает чередующийся узор зерна, который нарушает повторяющийся «маршевый» узор традиционного согласования скольжения. Он уравновешивает характер шпона и часто используется там, где изогнутые формы могут специфическим образом отрезать волокна.

Случайное совпадение

Random Matching позволяет собирать лоскуты фанеры без учета рисунка волокон или цвета. Визуальная непрерывность не гарантируется, хотя некоторые виды от природы более однородны, чем другие.

Методы подбора панелей

После того, как лист шпона совмещен с панелью, вы можете сопоставить каждую из панелей, чтобы сформировать узор.

Центр

Все листы фанеры обрезаются до одинакового размера и наносятся на панель в виде рисунков с использованием четного числа листов.Горизонтальная симметрия получается в результате центрирования лицевой стороны фанеры на панели и последующей обрезки края. Согласование по центру создает наиболее симметричный узор в архитектурных панелях и часто считается наиболее приятным сочетанием. Как правило, это дороже, поскольку для обрезки и центрирования требуется больше шпона, чем при других методах подбора панелей. Панели могут быть упорядочены и пронумерованы для смежного использования.

Весы

Ширина каждого используемого листа фанеры одинакова, что дает более симметричный вид, чем у соединенных друг с другом панелей.В балансировочной панели лицо не сбалансировано по центру, и может использоваться нечетное или четное количество лепестков. Зернистость может меняться между панелями в течение длинных тиражей, так как характеристики шпона меняются из-за использования шпона. Панели могут быть упорядочены и пронумерованы для смежного использования.

Панели могут быть упорядочены и пронумерованы для смежного использования.

Работает

Естественное изменение ширины листа фанеры является обычным и приемлемым явлением, и каждая лицевая сторона фанеры собирается из необходимого количества листов шпона, что создает несимметричный вид.Узор начинается с одной стороны панели, и листья добавляются рядом друг с другом, пока не будет достигнут край панели. Каждая поверхность фанеры собирается из необходимого количества листов, при этом горизонтальные волокна обычно не совпадают.

Какая толщина виниров

Различные фабрики производят виниры разной толщины, но обычно он имеет толщину от 1/16 дюйма до 1/64 дюйма.Тончайшие виниры используются при изготовлении недорогой мебели. С другой стороны, плотники используют более толстый шпон для изготовления более качественных предметов мебели на заказ.

Фрезы, базирующиеся в США, обычно режут до следующей толщины:

- Диапазон ротационной резки от 0,125 дюйма (1/8 дюйма) до 0,026 дюйма (1/38 дюйма)

- гладко нарезанные, как правило, 0,028 дюйма (1/36 дюйма) или 0,024 дюйма (1/42 дюйма)

- фанеры с рифтованной или четверть-разрезной пластиной толщиной от 0,063 дюйма (1/16 дюйма) до 0.

020 дюймов (1/50 дюйма)

020 дюймов (1/50 дюйма)

Виниры нужно к чему-то приклеивать — это подложка!

Технически любая гладкая поверхность, на которую можно наклеить, может быть подложкой для деревянного шпона. Подложка — это материал, на который наклеивается шпон. Лучший субстрат — тот, который является наиболее устойчивым. Это означает, что он не расширяется и не сжимается под действием температуры или влаги и является максимально плоским.

Как правило, обычные подложки для облицовки :

- МДФ — гладкий, плоский и невероятно устойчивый.Это также относительно недорогое и последовательное средство. Его поверхность легко клеится на шпон

- Фанера — Хотя фанера не так хорош, как МДФ, ее также можно использовать. Если вес является проблемой, например, для больших дверей, можно использовать фанеру из балтийской березы вместо более тяжелого МДФ. Однако фанера может деформироваться, особенно при неправильном хранении, и в ее сердцевине могут быть пустоты, которые вы не увидите, пока ее не разрежете.

- ДСП — ДСП также является хорошей подложкой.Однако, если у него меламиновая поверхность, на эту поверхность нельзя нанести надлежащую клеевую связь. Его сначала нужно будет отшлифовать.

- или другие менее дорогие куски дерева, такие как тополь или сосна.

Процесс производства шпона и фанеры

Шпон — это тонкий кусок дерева, полученный путем вращательной резки или резки бревна. Внешний вид фанеры варьируется и зависит от способа распиловки бревна.Процесс производства шпона на заводе UPM-Kymmene Otepää начинается с того, что бревна, привозимые грузовиками, измеряются, сортируются и хранятся по качеству.Перед лущением древесину необходимо размягчить, чтобы разрезать ее на гладкий шпон одинаковой толщины, поэтому бревна замачивают в воде с температурой 40 ° C в течение двух дней. Влажные, теплые и окоренные бревна после тщательного измерения и раскроя разрезаются на тонкие слои, называемые фанерой. Появляются длинные, но тонкие срезы дерева. Процесс сушки целых фанерных матов или обрезанных листов следует в течение 4-5 минут под давлением в горячем воздухе 170 ⁰C. Дерево меняет размеры, когда высыхает или впитывает воду.Следовательно, для получения стабильного и высококачественного продукта сушка должна снизить содержание влаги до нужного уровня перед дальнейшей обработкой. После сушки листы шпона проверяются на наличие дефектов, таких как секущиеся концы, отверстия сучков, незакрепленные сучки, дефекты цвета и т. Д., И сортируются по качеству. Затем листы фанеры упаковываются или в основном отправляются на следующую производственную линию — для производства фанеры.

Дерево меняет размеры, когда высыхает или впитывает воду.Следовательно, для получения стабильного и высококачественного продукта сушка должна снизить содержание влаги до нужного уровня перед дальнейшей обработкой. После сушки листы шпона проверяются на наличие дефектов, таких как секущиеся концы, отверстия сучков, незакрепленные сучки, дефекты цвета и т. Д., И сортируются по качеству. Затем листы фанеры упаковываются или в основном отправляются на следующую производственную линию — для производства фанеры.

Фанера — это деревянная панель, состоящая из склеенных между собой тонких поперечно-склеенных шпонов. Для повышения прочностных свойств виниры обычно укладывают крест-накрест.Фанерные панели состоят как минимум из трех слоев шпона. После сушки и сортировки листов шпона, стыковки по длине и ширине, ямочного ремонта поверхности шпона следует процесс склейки. Листы шпона проходят через клеильные машины — роликовую или шторную склейку. Клей наносится на виниры, которые укладываются так, что штабель чередуется. Прессование, которое сначала производится холодным прессом, а затем горячим прессом, происходит после склеивания и штабелирования виниров. Предварительное холодное прессование выполняется, чтобы выровнять виниры и обеспечить равномерное распределение клея по винирам.После горячего прессования при температуре 130 ⁰C реакция клея заканчивается и достигается склеивание. Далее плиты отправляются на раскрой, шлифовку и сортировку, чтобы гарантировать, что размерные свойства и качество плит соответствуют стандартам и соглашениям. Затем на фанеру можно наносить различные покрытия — фенольные и пластмассовые. Покрытия повышают стойкость фанеры к износу, химическим воздействиям и погодным условиям. Пленки и ламинаты с различными рисунками улучшают фрикционные свойства панели.

Прессование, которое сначала производится холодным прессом, а затем горячим прессом, происходит после склеивания и штабелирования виниров. Предварительное холодное прессование выполняется, чтобы выровнять виниры и обеспечить равномерное распределение клея по винирам.После горячего прессования при температуре 130 ⁰C реакция клея заканчивается и достигается склеивание. Далее плиты отправляются на раскрой, шлифовку и сортировку, чтобы гарантировать, что размерные свойства и качество плит соответствуют стандартам и соглашениям. Затем на фанеру можно наносить различные покрытия — фенольные и пластмассовые. Покрытия повышают стойкость фанеры к износу, химическим воздействиям и погодным условиям. Пленки и ламинаты с различными рисунками улучшают фрикционные свойства панели.

Контроль качества осуществляется непрерывно на протяжении всего процесса и до конечной продукции, чтобы гарантировать высокое качество фанеры WISA®.

Чтобы получить подробную статью о UPM-Kymmene Otepää AS, НАЖМИТЕ ЗДЕСЬ!

Введение в шпонирование древесины — Rockler

Если вы давно хотели заняться облицовкой деревом, но не знали, с чего начать, вы попали в нужное место. Мы собрали эту статью, в которой дадим вам представление об истории облицовки деревом, опишем некоторые из наиболее выдающихся преимуществ облицовки, а также опишем наиболее распространенные типы шпона и методы нанесения шпона на основу.

Мы собрали эту статью, в которой дадим вам представление об истории облицовки деревом, опишем некоторые из наиболее выдающихся преимуществ облицовки, а также опишем наиболее распространенные типы шпона и методы нанесения шпона на основу.

Неправильное понимание облицовки деревом

Что вы думаете, когда слышите слово «шпон»? Если этот термин вызывает в памяти шедевры мебели со сложным дизайном маркетри или перекрещивающимися узорами инкрустации, тогда вы можете подумать о шпоне дерева как о возвышенной технике, предназначенной только для самых опытных мастеров по дереву.С другой стороны, если вы получили образование в школе деревообработки, специализирующейся на строительстве из массива дерева, вы могли бы подумать о шпоне как о низкокачественной замене «настоящего». По правде говоря, ни то, ни другое не дает очень точного представления о корабле.

Облицовка — это просто метод украшения поверхности одного материала другим, более привлекательным материалом. В руках эксперта он может производить одни из самых замечательных эффектов в деревообработке, но также есть много места для новичков.На самом деле, большинство техник облицовки не так уж и сложны, и с помощью всего лишь нескольких ручных инструментов и небольшого ноу-хау вы можете добиться идеальных результатов с самого начала. Мысль о том, что ни один уважающий себя плотник не опустится до «обманчивой» практики облицовки шпоном, является еще одним досадным заблуждением.

В руках эксперта он может производить одни из самых замечательных эффектов в деревообработке, но также есть много места для новичков.На самом деле, большинство техник облицовки не так уж и сложны, и с помощью всего лишь нескольких ручных инструментов и небольшого ноу-хау вы можете добиться идеальных результатов с самого начала. Мысль о том, что ни один уважающий себя плотник не опустится до «обманчивой» практики облицовки шпоном, является еще одним досадным заблуждением.

Шпонированные поверхности, изготовленные с использованием современных технологий и материалов, столь же долговечны и привлекательны, как и массив дерева, и во многих случаях облицовка предлагает значительные преимущества по сравнению с конструкциями из массива дерева.Подложки для облицовки, например, могут быть выбраны по их стабильности размеров и другим строительным свойствам, а не по внешнему виду. И когда они действительно немного разбираются в шпоне, большинство мастеров по дереву начинают рассматривать его как респектабельный и чрезвычайно полезный метод.

Краткая история шпона

Техники декорирования дерева шпоном существуют уже давно. Виниры из африканского эбенового дерева с инкрустациями из слоновой кости и других экзотических материалов обычно использовались для украшения артефактов, которые фараоны планировали унести с собой в загробную жизнь, начиная с самых ранних династий — фрагменты инкрустированной древесины возрастом примерно 5000 лет были найдены в гробнице царя Семерхета.Экстравагантно инкрустированный стол, подаренный Юлию Цезарю Клеопатрой, и цитроновый стол, приобретенный римским оратором Цицероном, на котором были «вены, расположенные волнистыми линиями, образующие спирали, похожие на маленькие водовороты», — вот два примера высокоразвитых техник облицовки на практике. 2000 лет назад.

В семнадцатом веке облицовка шпоном сделала большой шаг вперед с разработкой лучших инструментов для обработки дерева. А к началу восемнадцатого века облицовка стала занимать центральное место, когда изменение стиля изготовления мебели заменило конструкцию каркасов и панелей конструкцией ящиков и ящиков, а поверхности из фигурного шпона стали предпочтительнее фигурных панелей и резных поверхностей. К концу восемнадцатого века облицовка достигла апогея в искусно инкрустированной неоклассической мебели таких дизайнеров, как Джордж Хепплуайт и Томас Шератон. Это было в девятнадцатом веке, когда шпон начал приобретать плохую репутацию, когда некоторые производители мебели использовали шпон в основном как метод покрытия плохо сконструированной мебели. К середине 1800-х годов производители коммерческой мебели в Америке превратились в предприятия фабричного типа, которые не зависели от квалифицированных краснодеревщиков, а шпон рассматривался как способ сэкономить на материальных затратах больше, чем как уникальная декоративная техника.

К концу восемнадцатого века облицовка достигла апогея в искусно инкрустированной неоклассической мебели таких дизайнеров, как Джордж Хепплуайт и Томас Шератон. Это было в девятнадцатом веке, когда шпон начал приобретать плохую репутацию, когда некоторые производители мебели использовали шпон в основном как метод покрытия плохо сконструированной мебели. К середине 1800-х годов производители коммерческой мебели в Америке превратились в предприятия фабричного типа, которые не зависели от квалифицированных краснодеревщиков, а шпон рассматривался как способ сэкономить на материальных затратах больше, чем как уникальная декоративная техника.

Проблема усугубляется тем, что методы производства шпона в больших количествах, необходимые для нынешнего уровня производства мебели, были грубыми по сравнению с нынешним уровнем техники. В результате появились тысячи предметов дешевой мебели с некачественной облицовкой. В последние несколько десятилетий шпонирование древесины находится на подъеме. Техника и оборудование для облицовки были усовершенствованы до такой степени, что шпон стал чрезвычайно надежным выбором для изготовления поверхностей из натурального дерева для мебели и шкафов.Шпонирование также предлагает метод использования экзотических пород древесины, который гораздо менее требователен к ресурсам лиственных пород, чем при строительстве из массива. Оборудование для резки шпона, которое дает почти идеальные результаты, наряду с надежными клеями и устойчивыми искусственными субстратами, такими как МДФ (древесноволокнистая плита средней плотности), делают облицовку исключительно жизнеспособной альтернативой цельному дереву в ряде деревообрабатывающих применений.

Техника и оборудование для облицовки были усовершенствованы до такой степени, что шпон стал чрезвычайно надежным выбором для изготовления поверхностей из натурального дерева для мебели и шкафов.Шпонирование также предлагает метод использования экзотических пород древесины, который гораздо менее требователен к ресурсам лиственных пород, чем при строительстве из массива. Оборудование для резки шпона, которое дает почти идеальные результаты, наряду с надежными клеями и устойчивыми искусственными субстратами, такими как МДФ (древесноволокнистая плита средней плотности), делают облицовку исключительно жизнеспособной альтернативой цельному дереву в ряде деревообрабатывающих применений.

Виды шпона

Существует несколько видов деревянного шпона: от экзотического шпона с фигурным рисунком, вырезанного из черного дерева Макассар, красного дерева промежности или капа ореха, до недорогого шпона, используемого в качестве основы для уравновешивания невидимой стороны облицованной панели. В древние времена древесный шпон мог иметь толщину от 1/4 ‘до 1/4’, но сегодня деревянный шпон обычно режут до толщины от 1/90 ‘до 1/40’, а шпон толщиной 1/16 ‘ считается очень толстым. В большинстве случаев шпон изготавливается методом ротационной резки или нарезкой отдельных листов с плоской поверхности бревна. При вращательной резке бревно устанавливается на токарный станок и поворачивается так, что длинные листы шпона можно снимать с помощью ножа для резки шпона. Метод ротационной резки позволяет разрезать большое количество шпона за короткое время, но поскольку структура волокон обычно считается менее желательной, чем у шпона плоской резки, а также значительно варьируется и с трудом поддается согласованию, он не часто используется в одном и том же направлении. от производства мебели, где готовый вид предмета является основным фактором.

В древние времена древесный шпон мог иметь толщину от 1/4 ‘до 1/4’, но сегодня деревянный шпон обычно режут до толщины от 1/90 ‘до 1/40’, а шпон толщиной 1/16 ‘ считается очень толстым. В большинстве случаев шпон изготавливается методом ротационной резки или нарезкой отдельных листов с плоской поверхности бревна. При вращательной резке бревно устанавливается на токарный станок и поворачивается так, что длинные листы шпона можно снимать с помощью ножа для резки шпона. Метод ротационной резки позволяет разрезать большое количество шпона за короткое время, но поскольку структура волокон обычно считается менее желательной, чем у шпона плоской резки, а также значительно варьируется и с трудом поддается согласованию, он не часто используется в одном и том же направлении. от производства мебели, где готовый вид предмета является основным фактором.

Шпон «гладко нарезанный» — это пример шпона, полученного путем перемещения плоского куска дерева, называемого фальш, вдоль его длины или поперек относительно неподвижного лезвия для резки шпона. Полученный шпон упаковывают в стопки по восемь листов (также называемые шпоном). Поскольку шпон шпона представляет собой лишь очень небольшой участок исходного куска дерева, и поскольку древесина не теряется в процессе резки, рисунок текстуры отдельных листов обычно остается довольно постоянным.Такая единообразие цвета и текстуры позволяет легко подобрать отдельные листы шпона, и результаты часто поразительны. При простой нарезке лезвие располагается параллельно центру бревна, создавая характерные «соборы» в центре листа с более узким рисунком волокон по направлению к внешним краям листа.

Полученный шпон упаковывают в стопки по восемь листов (также называемые шпоном). Поскольку шпон шпона представляет собой лишь очень небольшой участок исходного куска дерева, и поскольку древесина не теряется в процессе резки, рисунок текстуры отдельных листов обычно остается довольно постоянным.Такая единообразие цвета и текстуры позволяет легко подобрать отдельные листы шпона, и результаты часто поразительны. При простой нарезке лезвие располагается параллельно центру бревна, создавая характерные «соборы» в центре листа с более узким рисунком волокон по направлению к внешним краям листа.

Варианты метода плоской нарезки включают в себя поперечную нарезку, полукруглую нарезку и четвертную нарезку. Все эти методы различаются тем, как лезвие ориентировано по древесине.Например, при нарезке на четверть плоская поверхность ветки срезается перпендикулярно годичным кольцам дерева. Этот метод создает уникальные узоры, такие как характерные сердцевинные пятнышки луча четвертичного дуба и полосатый эффект на разрезанном на четверть африканском красном дереве с «полосами».

Виниры, изготовленные этими методами, можно расположить (или подобрать) по-разному, чтобы добиться желаемого внешнего вида. «Букмэтчинг» — один из самых популярных способов изготовления шпона с фигурным рисунком, такого как кап или красное дерево в промежности.В букмэтчинге чередующиеся листы шпона из одного фальца переворачиваются, чтобы получить зеркальное отображение между соседними листами шпона.

После резки виниры подготавливаются различными способами для различных применений. Простой строганный шпон без бумаги или клейкой основы — самый простой пример и наиболее полезный для облицовки плоских поверхностей.

Шпон на бумажной основе — хороший выбор для работы с криволинейными поверхностями, поскольку он легко сгибается без риска поломки.

Другие типы специальных виниров включают чувствительный к давлению винир или винир с «липкой основой», на заднюю поверхность которого нанесен чувствительный к давлению клей.

Эта фанера с отслаиванием и приклеиванием — хороший выбор, если вам нужны скорость и удобство. Двухслойный шпон — это особый сорт шпона, состоящий из двух листов шпона, наложенных друг на друга таким образом, что ориентация их волокон находится под углом 90 градусов, что придает шпону прочность и стабильность.

Двухслойный шпон — это особый сорт шпона, состоящий из двух листов шпона, наложенных друг на друга таким образом, что ориентация их волокон находится под углом 90 градусов, что придает шпону прочность и стабильность.

Способы нанесения шпона из дерева

Существует ряд допустимых методов нанесения шпона.Каждый метод — от освященного веками молоткового шпона до современного вакуумного прессования — имеет своих сторонников и применяет там, где он лучше всего работает. Хотя у многих мастеров по дереву есть свои фавориты, вероятно, нет единого метода, который был бы лучшим выбором для всех ситуаций.

Выбор метода зависит от типа выполняемого вами проекта, а также от количества времени и затрат, которые вы хотите посвятить проекту облицовки.

Облицовка молотком