В самое сердце керамической плитки – обзор производства

В самое сердце керамической плитки – обзор производстваШоу-рум 600 м², видео из салона

+7 495 988 26 05

Перезвоните мне

Обратный звонок

Изготовление керамической плитки – трудоемкий процесс, состоящий из нескольких этапов. Несмотря на различную специфику производства для отдельных групп керамических изделий, для большинства из них технологическая схема производства керамической плитки является типичной в своей основе.

Производство керамической плитки, как правило, начинается с подготовки сырья. Это могут быть смеси различных материалов: глина, кварцевый песок, карбонаты. Каждый изготовитель вырабатывает свой, сугубо эксклюзивный процесс, используя лучшие виды полевого шпата, кремнезема и технических красителей. Например, испанская плитка считается эталоном безупречного качества, на нее равняется большинство производителей плитки Европы.

Следующий этап – приготовление смеси однородной структуры. В зависимости от того, каких показателей зернистости и содержания влаги в составе необходимо достичь, используется своя технология изготовления керамической плитки: мокрая или сухая. Мокрая технология представляет собой процесс измельчения и смешивания ингредиентов в барабанных дробилках с одновременным увлажнением. При сухой технологии изготовления керамической плитки происходит все то же самое, только увлажнение применяется отдельно.

После того, как смесь готова, ее необходимо сформировать. Для этого используют два способа технологии производства керамической плитки: прессование и экструзию. Первый метод основан на уплотнении порошкообразной массы при помощи гидравлического пресса в двух направлениях под высоким давлением. Этим способом изготавливается практически вся российская плитка, исключением являются разве что совместные с иностранцами производства. Изготовление керамической плитки методом экструзии осуществляется путем пропускания смеси через специальное отверстие экструдера, с последующей резкой выходящей полосы на соответствующие размеры.

Когда формовка закончена, плитку требуется просушить в специальной камере, для удаления влаги. Надо заметить, что данный процесс имеет большое значение для обеспечения целостности изделия. Именно по этой причине производство керамической плитки на отечественных и зарубежных фабриках тщательно контролируют. Для этих целей технология производства керамической плитки предусматривает сушильные установки, обеспечивающие быстрый выход влаги на поверхность изделия, с последующим ее испарением и удалением.

Широко известно, что, технология производства керамической плитки может быть как глазурованной, так и неглазурованной. Глазурь, в состав которой входят различные минералы и соединения, на высушенную либо обожженную поверхность наносится при помощи специальных автоматов, дозаторов, распылителей или аэрографов. Застывая, глазурь создает плотную стекловидную структуру. А цветную глазурь изобрели мастера обжига из Италии, они первыми стали добавлять медь, кобальт, марганец.

Готовые изделия обязательно проходят процедуру обжига в печах непрерывного действия. Это последний этап в схеме производства керамической плитки, который придает плитке высокую прочность и устойчивость к внешним воздействиям.

Перед тем как поступить на участок упаковки, керамическая плитка проходит сортировку. Изделия с дефектами выбраковываются, а остальная плитка группируется в соответствии с видом, размером и цветностью.

В статье использованы фото фабрики ROCERSA продукция которой представлена у нас на сайте и в магазине.

Похожие статьи

Черно-белая ванная комната. Черно белая ванна

Ванная комната — это место, где каждый проводит много времени, расслабляясь после рабочего дня или заряжаясь бодростью по утрам

Завод керамической плитки

Современный завод по производству керамической плитки — это высокотехнологичное производство, как за рубежом так и в нашей стране.

Плитка для дома. Ваш дом и плитки в нем.

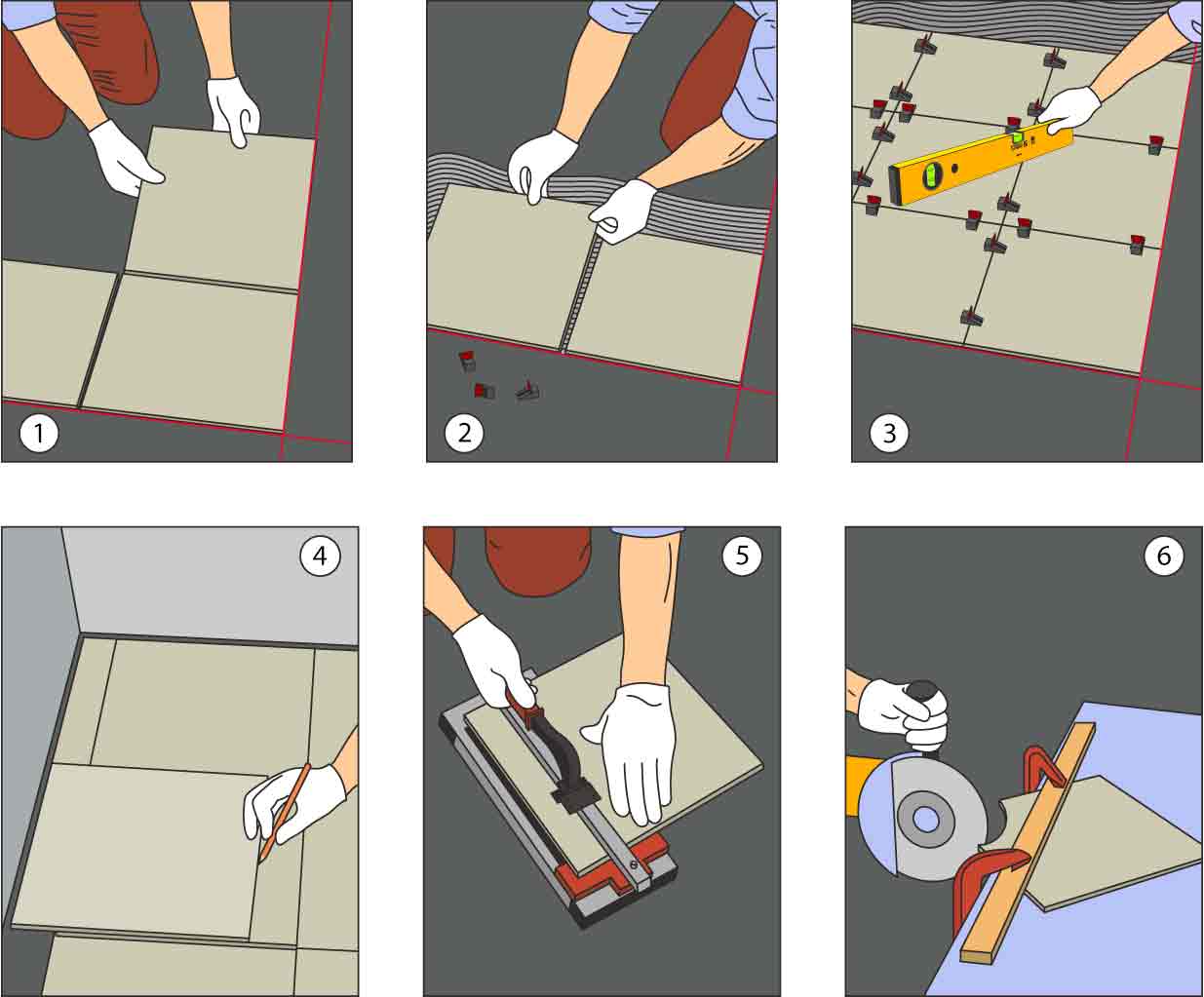

Резка керамической плитки

При облицовке стен в любом помещении невозможно избежать резки плитки. Такая простая операция, как показывает практика, часто вызывает множество вопросов, которые мы вкратце и обсудим.

Обратная связь

Ваше имя *

E-mail *

Телефон *

Нажимая кнопку, я даю свое согласие на обработку моих персональных данных.* Поля обязательные для заполнения

Вставка FLY RIGHE ACQUA INSERTO

Количество: — + м 2

Цена:

Продолжить покупкиТовар сохранится в корзине

Задать вопрос

KERAMOGRANIT. RU

RU

Москва

ул. Новогиреевская, 10к1

+7 495 988 26 05

Процесс производства плитки (по пунктам)

Видео процесса производства плитки на фабрике Ceramika Paradyz

Плитку используют в обиходе уже больше двух тысяч лет, а её родственника – обожжённую глину – и того больше. Плитка, керамика, глина – переплетающиеся между собой части одного целого. Даже слово «керамика» произошло от греческого «keramos», что в переводе означает «глина». Производство керамической плитки – очень трудоемкий, сложный и кропотливый процесс, требующий от работников фабрики, экспертов, перевозчиков и всех людей, задействованных в создании, казалось бы, простого цветного черепка, большой отдачи и любви к своему делу.

1) Склад и автоматические весы. Производство начинается со склада сырья. Именно здесь хранится сырье, которое будет использоваться в производстве керамической плитки. Говоря «сырье», мы подразумеваем полевой шпат, песок, каолин. В будущем это всё смешают с глиной. В зависимости от того, какая плитка нужна на выходе, выбирают нужные материалы и транспортируют их на автоматические весы. Компьютер, который «знает» рецепт будущего изделия, берет из автоматических весов необходимое количество сырья.

Именно здесь хранится сырье, которое будет использоваться в производстве керамической плитки. Говоря «сырье», мы подразумеваем полевой шпат, песок, каолин. В будущем это всё смешают с глиной. В зависимости от того, какая плитка нужна на выходе, выбирают нужные материалы и транспортируют их на автоматические весы. Компьютер, который «знает» рецепт будущего изделия, берет из автоматических весов необходимое количество сырья.

2) Центрифуги. Нужное количество сырья попадает в центрифуги. Там получается измельченный однородный материал с определенным количеством влаги, необходимой для формовки. Смешивание происходит в специальной центрифуге, куда вместе с сырьем помещаются вода и шары из керамики. Когда центрифуга вращается, шары, ударяясь друг об друга, измельчают сырье до состояния шликера.

3) Резервуары. Шликер транспортируется в резервуары. Для того чтобы вода равномерно распределилась по всей массе, а также для большей пластичности субстанции, готовую массу некоторое время выдерживают в специальных резервуарах. Масса должна постоянно перемешиваться, поэтому у каждого резервуара есть мешалка. В резервуарах будущую плитку также окрашивают пигментами в различные цвета, если необходимо.

Масса должна постоянно перемешиваться, поэтому у каждого резервуара есть мешалка. В резервуарах будущую плитку также окрашивают пигментами в различные цвета, если необходимо.

4) Сушка. На этом этапе масса отправляется в Распределительную сушку. После того, как получилась равномерно перемешанная-смешанная масса, влага больше не нужна. Поэтому на массу распыляют горячий воздух из шликера. Благодаря этому влага испаряется. Получается порошкообразная смесь. Полученная путем обезвоживания порошкообразная смесь транспортируется в силосные башни. Здесь она может окрашиваться цветными пигментами по технологии сухого окрашивания (если требуется).

5) Прессование. Из силосных башен смесь направляется на прессовальные станки. Тут порошковую смесь загружают в специальные пресс-формы гидравлического пресса. В них смесь уплотняется и приобретает определенную прочность. На этом этапе смесь уже начинает походить по форме на керамическую плитку. И именно сейчас плитка может подвергаться дополнительной обработке: например, для получения полированного керамогранита поверхность плитки шлифуется мягкими щетками еще до обжига. В пресс-формах определяется не только форма плитки, но и фактура её поверхности.

В пресс-формах определяется не только форма плитки, но и фактура её поверхности.

6) Нанесение глазури и узоров. Этот этап имеет место быть только в процессе производства глазурованной керамической плитки. На поверхность изделия наносится эмаль и узоры. Если плитка неглазурованная, то она сразу обжигается.

7) Сушка. Плитка попадает в сушильную печь. Благодаря сушке из изделия испаряется влага, которая была нужна для формовки.

8) Обжиг. Для каждого типа плитки (а иногда и для каждой коллекции) разрабатывается индивидуальный температурный режим. Для каждого материала существует своя температура максимального обжига. Обжигаются плитки в тоннельной печи. Плитки одна за другой продвигаются через зоны подогрева, обжига и охлаждения. Температуру выставляют в соответствии с назначением будущего продукта. Небольшая разница температур при изготовлении плитки одного цвета делает эти плитки разного тона.

9) Контроль качества. После обжига плитки охлаждают и отправляют на визуальный контроль качества.

10) Сортировка и упаковка. На последнем этапе производства плитки сортируются и упаковываются в коробки с этикетками и маркировками. На маркировках и этикетках находится подробное описание изделия. Коробки с плиткой упаковываются в пленку и отправляются на прилавки.

А ещё вы можете посмотреть видео строительства и функционирования логистического центра фабрики Ceramika Paradyz.

Чтобы лучше ознакомиться с темой, можете посмотреть статьи «Процесс производства керамической плитки (в фотографиях)» и «Процесс производства керамической плитки (в виде схемы)».

Как изготавливаются плитки

Все о плитках

Технически плитки классифицируются по способу их изготовления. Два основных метода изготовления плитки — это прессование глиняного порошка или экструдирование влажной глины. Чтобы узнать все тонкости изготовления плитки, читайте дальше!

Поделиться:Как делают плитку

Производство настенной и напольной плитки восходит к древним временам и народам, включая египтян, вавилонян и ассирийцев. Ступенчатая пирамида фараона Джосера в Древнем Египте, датируемая примерно 2600 г. до н.э. содержали разноцветные глазурованные изразцы. Сегодня плитка производится в больших промышленных масштабах по всему миру с высокой степенью автоматизации и бесконечными результатами дизайна и размеров.

Вся керамическая плитка изготавливается из смеси различных глин и минералов. Фарфоровая плитка — это тип керамической плитки, изготовленной из немного другой смеси и обожженной при более высокой температуре. Они изготавливаются теми же методами производства, но в случае неглазурованного фарфора пропускаются этап глазурования. Неглазурованный фарфор также можно полировать после обжига, а как глазурованный, так и неглазурованный фарфор можно ректифицировать, то есть обрезать до нужного размера.

Современные плиточные заводы не производят промышленных отходов, которые не используются повторно в производственном процессе. Вода из глазировочных линий возвращается на участок глиноподготовки для включения в шликерную смесь. Прессованные и глазурованные отходы плитки также возвращаются в рецептуру тела плитки. Тепло от печей используется в сушилках и при когенерации электроэнергии.

На самом деле один из наших поставщиков, Florim, имеет сертификат B Corp, который предоставляется только после долгого и тщательного процесса проверки и считается одним из самых высоких социальных и экологических стандартов.

Beaumont Tiles, как и вся отрасль в целом, уделяет большое внимание вопросам устойчивого развития, и работа в этой области продолжается.

Рекомендуемая плитка

Плитка для бассейна: мозаичное стекло Niebla Dark Blue

Загляните к нашему поставщику, фабрике Florim, чтобы узнать, как производится плитка.

Как изготавливают прессованные плитки

Самый распространенный метод изготовления плиток – это прессование глиняного порошка в компактные плитки под очень высоким давлением. Прессование глиняного порошка дает более стабильный продукт по сравнению с альтернативными методами шликерного литья жидкой глины или экструзии влажной глины для изготовления плитки, такой как каменная плитка

. В то время как большая часть промышленного производства плитки по-прежнему включает в себя прессование глиняного порошка или «глиняной пыли» в металлическую полость. формы, новые формы прессования, без формы на ленте в непрерывном слое позволили производить плиты плитки размером более 1,2 х 3,6 метра или любого размера до этого, любой толщины от 3 мм до 30 мм. Эти современные плиты можно использовать на столешницах, полах и стенах в качестве замены натурального камня.

В то время как большая часть промышленного производства плитки по-прежнему включает в себя прессование глиняного порошка или «глиняной пыли» в металлическую полость. формы, новые формы прессования, без формы на ленте в непрерывном слое позволили производить плиты плитки размером более 1,2 х 3,6 метра или любого размера до этого, любой толщины от 3 мм до 30 мм. Эти современные плиты можно использовать на столешницах, полах и стенах в качестве замены натурального камня.

Этап 1 Сырье

Различные типы глины, полевого шпата и кремнезема смешиваются вместе с водой для получения жидкой «суспензии» глины. При смешивании материалов с водой смесь становится однородной, что делает обожженную плитку более однородной.

Непрерывный поток этой густой жидкой глины перекачивается в распылительную сушилку, которая высушивает ее до гранулированной формы с содержанием влаги около 7%. Этот глиняный порошок или «пыль» хранится в больших силосах и готов к отправке в прессы.

Стадия 2 Прессование

Глиняный порошок для корпуса плитки загружается в бункеры и подается в гидравлический пресс. Каждый пресс будет производить несколько плиток (в зависимости от размера плитки) под давлением от 1000 до 10 000 тонн. В некоторых керамогранитах в бункеры загружают глину разного цвета, чтобы создать рисунок, который может пройти через всю плитку. Структурированные поверхности также могут быть сформированы на стадии прессования.

Каждый пресс будет производить несколько плиток (в зависимости от размера плитки) под давлением от 1000 до 10 000 тонн. В некоторых керамогранитах в бункеры загружают глину разного цвета, чтобы создать рисунок, который может пройти через всю плитку. Структурированные поверхности также могут быть сформированы на стадии прессования.

Этап 3. Сушка и глазурование

Поскольку плитка была сформирована при таком высоком давлении, она будет держаться вместе и может быть высушена в сушилке непрерывного действия. Если производимая плитка должна быть покрыта глазурью, то это происходит на конвейерной линии. Например, если плитка представляет собой неглазурованный фарфор, ее направляют в печь для обжига.

Линия глазирования наносит жидкую глазурь на поверхность плитки. На одной линии остекления можно получить множество различных эффектов и отделок. Большинство категорий имеют как минимум 2 линии питания каждой печи. Более цветные глазури наносятся с помощью печати или, что чаще встречается в настоящее время, с помощью цифровых машин для глазирования. Цифровой принтер наносит различные цветные глазури, подобно струйному принтеру, который может создавать фотореалистичные декоративные эффекты на керамической плитке.

Цифровой принтер наносит различные цветные глазури, подобно струйному принтеру, который может создавать фотореалистичные декоративные эффекты на керамической плитке.

Этап 4. Обжиг

Глазурованные и высушенные плитки подаются в печь, которая работает как гигантская роликовая печь для пиццы. Плитки располагаются на вращающихся керамических роликах, которые подают их через печь менее чем за час, достигая температуры более 1200 градусов по Цельсию, если это фарфоровая плитка (настенная плитка обжигается при более низких температурах от 1050 до 1100 градусов. Печи могут быть до 200 м в длину, с использованием газа и энергосберегающих горелок.Многие фабрики используют отработанное тепло печи для сушки плитки или вырабатывают электроэнергию для работы фабрики.

Этап 5. Отбор и упаковка

Когда плитка выходит из печи, она проходит через несколько сложнейших тестовых, сенсорных и измерительных устройств, чтобы гарантировать качество готовых изделий. Они постоянно проверяют поверхность каждой плитки на наличие дефектов, таких как точечные отверстия, сколы по краям, комки глазури, пятна, трещины, однородность цвета, а также проводят проверки прямоугольности размеров. Размер или калибровка и прямолинейность проверяются лазерными лучами с точностью до 0,1 мм, а также проверяется плоскость плитки по углам и по центру. После сортировки автоматическими системами информация передается на сортировочную линию и упаковочный блок. Плитка сгруппирована по сорту, оттенку и размеру и упакована в картонные коробки с соответствующей продукцией.

Размер или калибровка и прямолинейность проверяются лазерными лучами с точностью до 0,1 мм, а также проверяется плоскость плитки по углам и по центру. После сортировки автоматическими системами информация передается на сортировочную линию и упаковочный блок. Плитка сгруппирована по сорту, оттенку и размеру и упакована в картонные коробки с соответствующей продукцией.

Стадия 6 Полировка и ректификация

Неглазурованный керамогранит невероятно плотный, и его можно полировать с помощью твердых шлифовальных камней. Полировка обычно сочетается со шлифовкой всех четырех краев плитки, чтобы исправить ее или сделать размер одинаковым, устраняя даже очень незначительные колебания размера, которые являются нормальными для керамической плитки.

На полированную керамогранитную плитку часто наносят герметик для герметизации любых микропор в плитке, которые открылись в процессе полировки.

Что ж… было много подробностей, но приятно знать, что входит в состав наших прекрасных плиток, чтобы вы знали, что получаете лучшее.

Как изготавливаются плиты

Самые захватывающие разработки в производстве плитки в последние годы связаны с производством плит очень больших размеров. ВАУ-фактор от этих плиток говорит сам за себя, каждая плитка размером 3 м x 1 м может выглядеть как произведение искусства, и наши умные клиенты повесили несколько плиток на стены, чтобы произвести наилучшее впечатление в своем доме.

Эти плиты по-прежнему изготавливаются из глиняного порошка, который готовится так же, как и для традиционной прессованной плитки.

Глиняный порошок наносится равномерной толщиной на ленту, которая проходит под ременным валиком, который давит вниз с невероятно равномерным высоким давлением. Некоторые виды глазури могут быть добавлены перед стадией прессования для создания уникального декора поверхности. Затем прессованная непрерывная глиняная плита разрезается и обрезается по размеру на ленте, покрывается глазурью и направляется в печь. Гибкость системы означает, что одна и та же производственная линия может производить одинаковые плитки любого размера. Количество лома или отходов от резки составляет менее 3% и полностью перерабатывается обратно в продукт. 9№ 0005

Количество лома или отходов от резки составляет менее 3% и полностью перерабатывается обратно в продукт. 9№ 0005

Украшение в основном добавляется путем нанесения сухой глазури на поверхность в сочетании с техникой цифровой глазуровки. Работа с большими плитами полностью автоматизирована с помощью роботов, оснащенных присосками. Печи для обжига этих огромных плит могут быть газовыми или электрическими, при этом плита транспортируется через печь на вращающихся керамических роликах.

Весь мир в ваших руках, если вы решите, что вам подходят плиты или большой формат.

Наш главный совет: позвольте нам вдохновить вас нашей потрясающей коллекцией плит.

Как изготавливаются экструдированные или прессованные плитки

Во-первых, что такое экструдированные или прессованные плитки? Хороший вопрос!

Экструдированная плитка включает рустикальные стили, такие как терракота, каменная плитка и клинкер. Их также иногда называют разделенными плитками. Обычно они используются снаружи или там, где требуется деревенский эффект, и были очень популярны в период с 1960 по 1990 год.

Экструдированные плитки часто неглазуруются, но перед обжигом на поверхность можно нанести глазурь. Экструдированные плитки имеют больший разброс размеров, чем прессованные плитки. Экструдированная или прессованная плитка формируется путем продавливания влажной глины под давлением через сопло или форму в форме плитки. Затем непрерывный столб влажной глины разрезают на плитки перед сушкой и обжигом. Иногда плитки выдавливаются встык и раскалываются после обжига.

Наш главный совет: наши специалисты обладают обширными знаниями. Пообщайтесь в чате или зайдите в один из 110 наших магазинов, чтобы получить всю необходимую помощь, или, в качестве альтернативы, узнайте все, что вам нужно знать о плитке, здесь.

Как изготавливается плитка из натурального камня

Природа, конечно же, «делает» натуральный камень. Ниже показано, как мы разрезаем блоки из натурального камня на плитку, готовую к использованию в вашем ремонте.

Плитка из натурального камня вырезается из более крупных блоков природного камня, добываемых по всему миру. Обычно добывается из мест, где камень находится близко к поверхности, верхняя поверхность земли удаляется, а большие блоки мрамора или природного камня вырезаются из земли или склона холма.

Обычно добывается из мест, где камень находится близко к поверхности, верхняя поверхность земли удаляется, а большие блоки мрамора или природного камня вырезаются из земли или склона холма.

Блоки либо обрабатываются поблизости, либо отправляются в центр обработки камня, иногда на другой конец света. Крупные каменные блоки распиливаются или разрезаются алмазными пилами на плиты или более мелкие блоки, которые затем можно разрезать на каменные плиты.

Некоторые виды натурального камня имеют слабые прожилки и трещины на поверхности. Камень этого типа обычно армируется путем нанесения эпоксидной смолы и сетки на обратную сторону, чтобы снизить риск поломки.

Ограненный камень проходит через шлифовальную машину и полируется до желаемой степени – либо шлифованной (то есть полуполированной), либо полностью полированной. Дальнейшая обработка может включать в себя механическую чистку или переворачивание плитки путем помещения плитки в большой вибрирующий барабан с твердой средой, чтобы аккуратно постучать по острым краям.

Натуральный камень постоянно меняется, поскольку его добывают с разных глубин и из разных частей карьера. Как правило, нет двух одинаковых частей. Каменные плитки можно взять из одного блока или, что более вероятно, из разных блоков, которые затем смешиваются.

И, не говоря об очевидном, так как это полностью естественно, разнообразие является огромной частью внешнего вида, поэтому вы всегда должны сушить укладку перед установкой, и, конечно же, когда вы решаете, что натуральное для вас, вы должны взять на себя обязательство герметизация их, а затем текущее обслуживание, чтобы они выглядели потрясающе.

Наш главный совет: если вы решите приобрести потрясающую натуральную плитку, вы также должны посвятить себя постоянному уходу и обслуживанию, чтобы она всегда выглядела великолепно.

Плитка Как это сделано

Независимо от того, какое напольное покрытие вы в конечном итоге решите, оно будет

сконструированы или изготовлены каким-либо образом. Но как создается керамика в мире

все свое.

Но как создается керамика в мире

все свое.

Этот процесс древний, и получаемые в результате преимущества многочисленны и желательны: красота, долговечность, практичность и универсальность.

Керамическая плитка — это произведение искусства, по которому вы ходите, эффектный вход, освежающий эффект. Поверхность для ванны/спа – праздник изысканной кухни для глаз. Керамическая плитка это искусство под ногами, которым вы восхищаетесь как владелец и желаете как посетитель.

Понимание того, как изготавливается керамика, дает вам знания о ней с самого начала. рождение. Это важная информация, потому что это материалы, которые вы будете жить долгие годы, если вы выберете этот напольный продукт.

Знание керамической конструкции также поможет вам лучше понять и оценить ее характеристики. аспекты. Вы узнаете, почему некоторые керамические изделия легче чистить, чем

другие; почему некоторые более долговечны.

аспекты. Вы узнаете, почему некоторые керамические изделия легче чистить, чем

другие; почему некоторые более долговечны.

Кроме того, понимание того, как изготавливается керамика, может сделать вас лучшим покупателем, поможет вам определить стоимость керамического напольного покрытия и держать вас «в плюсе» в отношении ваш бюджет на благоустройство дома.

Поэтому, пожалуйста, читайте дальше, и мы поможем вам узнать, как изготавливается керамика. различные шаги, обсудить альтернативные типы керамики и предложить вам простой чтобы понять систему рейтинга истирания.

Керамическое производство объединяет землю и огонь.

Основные ингредиенты керамической плитки и общий производственный процесс не известны. так изменился на протяжении столетий.

Вся керамическая плитка создается из натуральных продуктов, добытых из земли, которые

из них формуют плитки, а затем обжигают в печах при очень высоких температурах.

Путеводитель по двум классам керамической плитки.

Существует 2 основных типа конструкции плитки: глазурованная и неглазурованная .

Если посмотреть на глазурованную плитку сбоку, то можно увидеть 2 слоя. Тело плитка, или самый большой слой, называется бисквит. Верхний слой называется глазурью. как в глазированных пончиках.

Глазурованная плитка имеет твердую непористую, непроницаемую поверхность после обжига. Они есть более устойчивы к пятнам, чем неглазурованная плитка, и их легко чистить. Что-то рассмотреть для более активных зон вашего дома, таких как кухня и ванная.

Неглазурованная плитка добавит вашему дому совершенно другую красоту. Они сплошного цвета

насквозь и не имеют верхнего слоя глазури. Это часто упоминается

до сквозной кузов конструкция.

Они не имеют дополнительных поверхностных покрытий и, как правило, более плотные и прочные. чем глазурованная плитка. Таким образом, они больше подходят для внутренних и наружных работ. где износостойкость является проблемой.

Если в вашем доме есть участки с высокой активностью или детские «зоны», неглазурованная плитка может быть просто ответ.

Процесс производства керамической плитки состоит из 5 этапов: добыча, смешивание и Смешивание, прессование, глазирование и обжиг.

Шаг 1 является основным и органичным.

Процесс начинается с добычи сырья, которое представляет собой смесь, состоящую в основном из глины и минералов.

Шаг 2 превращает грязь в мелкий песок.

Смесь глины и минералов смешивают и смешивают в полумелкий порошок.

Воду добавляют для образования влажной суспензии или грязеподобной консистенции. Затем суспензия перекачивается в большую сушилку.

И результат? Мелкая глиняная пудра, похожая на теплый мелкий песок.

На шаге 3 форма обретает форму.

Затем глина прессуется или формуется в виде плитки. Эти прессованные плитки называются зеленых плиток на данном этапе.

Существует также другой метод, называемый экструзией , который может заменить прессование. шаг. Экструдированные плитки формируются путем продавливания глиняного материала через форму для желаемая форма по сравнению с прессованием плитки.

Тем не менее, прессование является более распространенным методом, используемым сегодня. А после зеленой плитки

образуются, их сушат, чтобы удалить часть влаги.

Шаг 4 – этап глазури.

Это следующий шаг в процессе производства тех плиток, которые будут есть глазурь.

Если плитка должна оставаться неглазурованной, она пропускает этот шаг и переходит непосредственно к обжигу. печь.

Жидкая глазурь готовится из производного стекла, называемого фриттой , и окрашивается. красители. Глазурь наносится либо распылением под высоким давлением, либо выливается напрямую. на плитку.

Шаг 5 действительно нагревает вещи.

Керамическая плитка теперь обжигается в печи при температуре около 2000 градусов. по Фаренгейту.

Плитки, которые обжигаются один раз после нанесения глазури, называются 9.0137 плитка монокотурра или однозарядный .

Другой тип называется biocuttura или плитка двойного обжига . Биокутурра плитки сначала обжигают после того, как зеленая плитка высохнет, а затем снова обжигают после наносится глазурь.

Необязательный, прочный выбор — фарфор.

Помимо 2 видов керамической плитки, глазурованной и неглазурованной, есть еще одна категория которая продолжает набирать популярность – красивая, элегантная, керамогранитная плитка.

Керамогранит на 50% состоит из полевого шпата и обжигается при гораздо более высокой температуре. чем обычная керамическая плитка. Это делает керамогранит намного тверже и плотнее. чем другие плиточные изделия.

Их высокая производительность и низкое водопоглощение менее 0,5 процента.

сделайте эту плитку достойным выбором для вашего дома.

Кроме того, керамогранит можно использовать как для внутренних, так и для наружных работ. а также тяжелые или коммерческие районы.

После проверки качества готовой плитки она упаковывается, упакованы и готовы к отправке.

Поймите это, чтобы быть опытным покупателем плитки.

Не вся керамическая плитка подходит для каждой зоны вашего дома. Красивый, декоративный плитка, которую вы можете положить на кухонный фартук, может быть не рекомендована для укладки на полу.

У большинства производителей есть рейтинговая система, основанная на американской классификации или поддерживаемая ею. Общество испытаний и материалов (ASTM). Много раз вы можете найти эти рейтинги на образце плитки или в каталоге продукции.

Наиболее распространенная система оценивает стойкость керамической плитки к истиранию или общую долговечность. плитки. Есть 5 классов, о которых вы должны знать.

плитки. Есть 5 классов, о которых вы должны знать.

Класс 1

Пешеходное движение запрещено

Класс 2

Легкое движение

Класс 3

Легкое и умеренное движение

Класс 4

Среднее и интенсивное движение

Класс 5

Тяжелый/Экстра интенсивное движение

Класс 1: без пешеходного движения.

Эти плитки рекомендуются только для внутренних стен, а не для пола.

Класс 2: легкий трафик.

Эти плитки рекомендуются для внутренних стен и для жилых ванных комнат. только напольное покрытие.

Класс 3: легкое и умеренное движение.

Эти плитки можно использовать для полов и стен в жилых помещениях, включая ванные комнаты, кухни, фойе, столовые и семейные комнаты. Они хороши во всем исполнитель.

Класс 4: трафик от умеренного до интенсивного.

Эти плитки рекомендуются для жилых, средних коммерческих и легких промышленных помещений. напольное и настенное применение, включая торговые центры, офисы, рестораны комнаты, демонстрационные залы и коридоры.

Класс 5: интенсивное/сверхинтенсивное движение.

Эти плитки могут быть установлены в любом месте. Они будут держаться в напольных и настенных приложениях в аэропортах, супермаркетах и метро. Плитка не становится тверже.

Вы также можете увидеть рейтинг сопротивления скольжению, который измеряется его коэффициентом. трения (КОФ). Чем выше коэффициент трения, тем более устойчива к скольжению плитка. Это важно при выборе напольной плитки для помещений, которые могут намокнуть, например, в душе. или пол в ванной.

Другие рейтинги, указанные производителем, могут включать: устойчивость к царапинам, влаге.