Из чего делают стекло и как проходит этот процесс

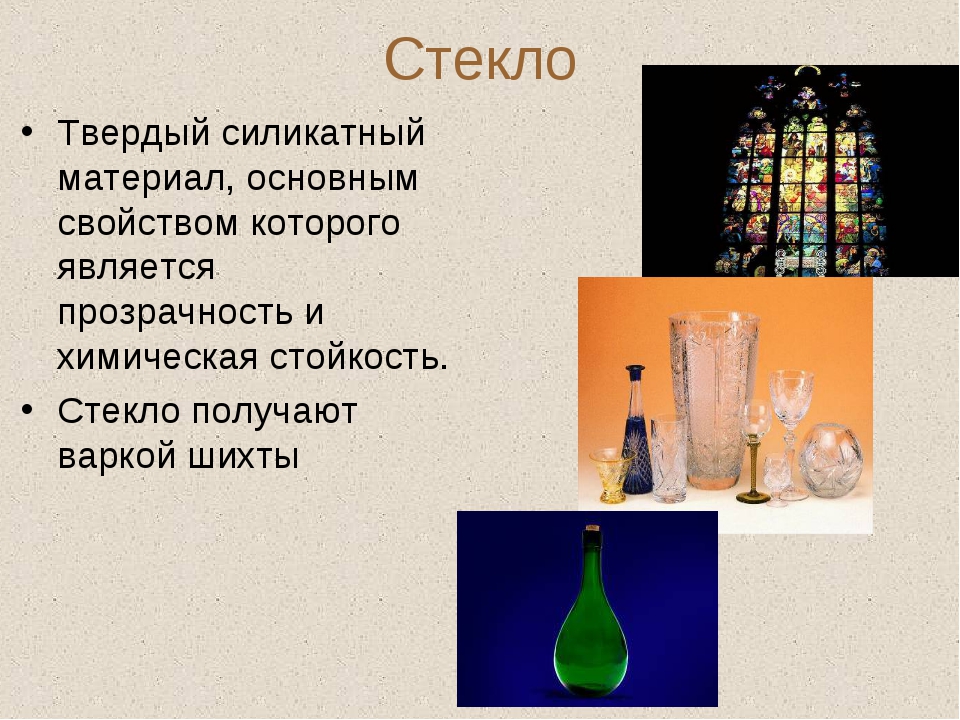

Стекло: PexelsОкна, украшения, посуда и декор. Куда ни глянь — повсюду нас окружают стеклянные изделия. Люди научились производить стекло тысячи лет назад и с тех пор усовершенствовали этот процесс. Как и из каких компонентов его получают? Объясним простыми словами.

Из чего делают стекло?

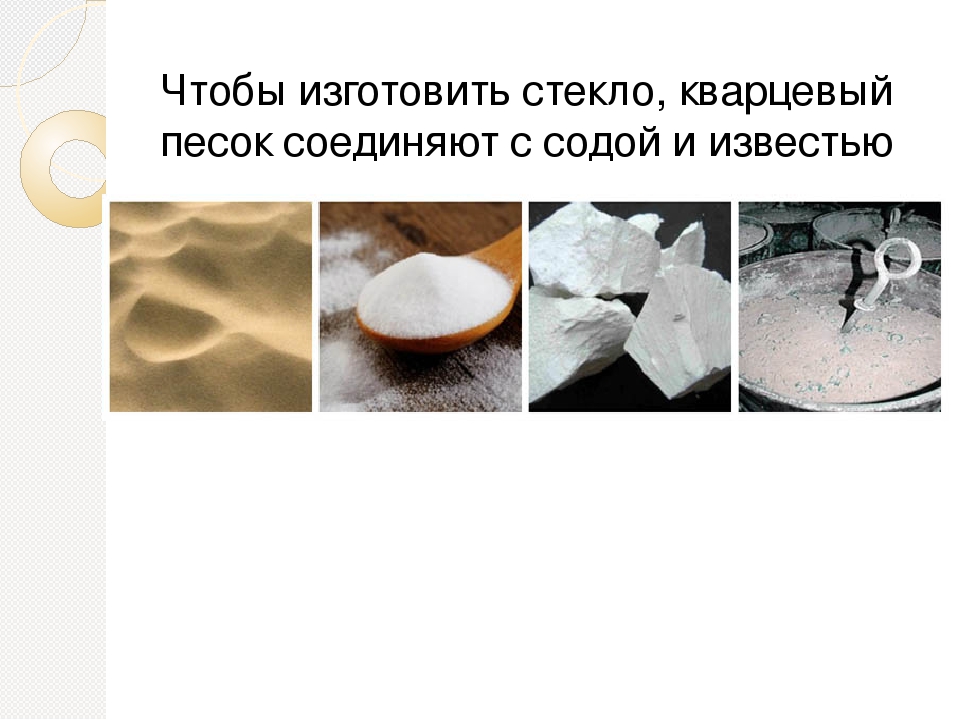

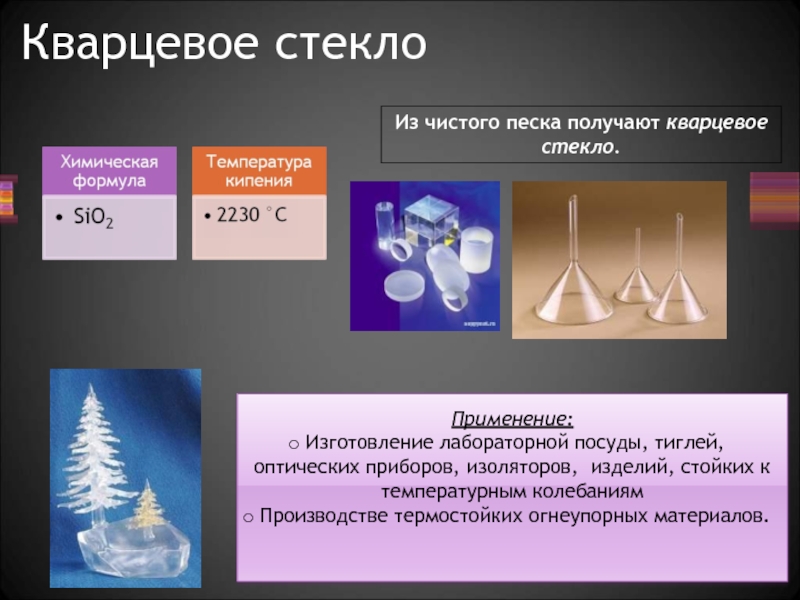

Для его производства нужно натуральное сырье. Основное из них — песок, а точнее, его особый ингредиент — кварц:

- Оксид кремния (кварц) — основа стекла, 75% его состава. Его качество напрямую влияет на результат. Поэтому для производства стекла используют только отборный песок с минимальным процентом примесей (до 2%). Тогда материал получится прозрачным.

- Сода (около 15% состава) нужна, чтобы снизить температуру плавления песка и упростить процесс производства. Иначе песок пришлось бы помещать в температуру более 2000 °C.

- Оксид кальция, или известь (10% состава), обеспечивает водонепроницаемость.

Без нее вода растворила бы материал. Но благодаря извести из стекла можно делать посуду, окна и пр.

Без нее вода растворила бы материал. Но благодаря извести из стекла можно делать посуду, окна и пр.

Также для разных видов стекла используют оксиды щелочных материалов:

- оксиды натрия, кальция или алюминия — для изготовления окон;

- оксиды калия и свинца — для хрусталя;

- оксид алюминия — элемент сапфирового стекла для часов, отличающегося особой прочностью;

- оксиды бария, алюминия, бора — для оптики.

Состав стекла может отличаться в зависимости от необходимого цвета. Чтобы придать ему оттенок, при выплавке добавляют особые красители, содержащие оксиды:

- Красный цвет получают благодаря оксиду железа.

- Ярко-желтый окрас обеспечивает оксид урана.

- Для зеленого стекла необходим оксид хрома и меди.

Как делают стекло?

Процесс производства стекла довольно опасен, так как требует очень высоких температур. Изучим его детальнее:

- Кварцевый песок помещают в печь и плавят до состояния жидкости.

Добавление соды позволяет снизить температуру плавления до 1200–1600 °C. Однако из-за нее стекло стало бы неустойчивым к воде, поэтому к ней добавляют известь. Песчинки расплавляются и склеиваются между собой, образовывая «жидкое стекло».

Добавление соды позволяет снизить температуру плавления до 1200–1600 °C. Однако из-за нее стекло стало бы неустойчивым к воде, поэтому к ней добавляют известь. Песчинки расплавляются и склеиваются между собой, образовывая «жидкое стекло». - Далее в смесь добавляют другие компоненты (например, оксиды магния или алюминия), чтобы сделать стекло более прочным.

- Если необходимо придать материалу особый оттенок, добавляют оксид нужного металла.

- Полученную смесь размешивают так, чтобы из нее вышли пузырьки.

- Далее жидкому стеклу придают форму. Самый древний способ — вылить смесь в форму и дождаться остывания. Сейчас же ее отправляют в ванну с расплавленным оловом (температура — около 700 °C) и продувают сжатым азотом.

- Стекло охлаждают, а затем снова поддают тепловой обработке и удаляют несовершенства. После этого материал становится более прочным.

- Теперь на стекло можно наносить необходимые покрытия или резать для дальнейшего использования.

Стекло — материал очень хрупкий, но при этом довольно тяжелый. Поэтому на производстве продумана система перемещения готовых листов. После нарезания они попадают на стоплеровочную машину, а она при помощи присосок складывает стекло в стопки.

Поэтому на производстве продумана система перемещения готовых листов. После нарезания они попадают на стоплеровочную машину, а она при помощи присосок складывает стекло в стопки.

История стекла и интересные факты

Что известно о стекле? Родиной этого материала считается Древний Египет. Как пишет историк и главред журнала «Наука и техника» Наталья Беспалова, здесь его научились производить еще в третьем тысячелетии до нашей эры.

Однако геологи уверены, что история стекла началась гораздо раньше. Так называемый обсидиан (вулканическое стекло, произведенное естественным образом) использовали еще в каменном веке. За тысячи лет технология изготовления стекла, безусловно, изменилась, но базовые компоненты остались неизменными.

Во многом современный подход к производству стекла родился благодаря трудам Михаила Ломоносова. В XVIII веке ученый разработал технологию изготовления цветных прозрачных и непрозрачных стекол, используемых в частности для мозаик.

Уже в ХХ веке люди научились делать пуленепробиваемое стекло. Принцип такой: стеклянные листы укладываются слоями, а между ними помещается особая пленка. Впервые такое стекло было установлено в 1941 году в окна Овального кабинета Белого дома США.

Принцип такой: стеклянные листы укладываются слоями, а между ними помещается особая пленка. Впервые такое стекло было установлено в 1941 году в окна Овального кабинета Белого дома США.

Тем не менее самым дорогим в мире остается муранское стекло — материал, созданный по особым технологиям на острове Мурано недалеко от Венеции. Его начали производить в Х веке, и через несколько столетий оно стало знаменитым на весь мир. Сегодня цена даже простейшего небольшого изделия из муранского стекла стартует от €15. Чтобы защитить подлинную технологию и избежать подделок, в 1994 году ассоциация производителей официально закрепила товарный знак Vetro Artistico Murano.

В наше время процесс изготовления стекла автоматизирован, но даже теперь он немного напоминает магию. Удивительно, что из подручных материалов создается нечто новое — то, что мы применяем ежедневно.

Оригинал статьи: https://www. nur.kz/family/school/1661729-iz-chego-delayut-steklo/

nur.kz/family/school/1661729-iz-chego-delayut-steklo/

Процесс изготовления листового стекла — статьи компании Технопарк

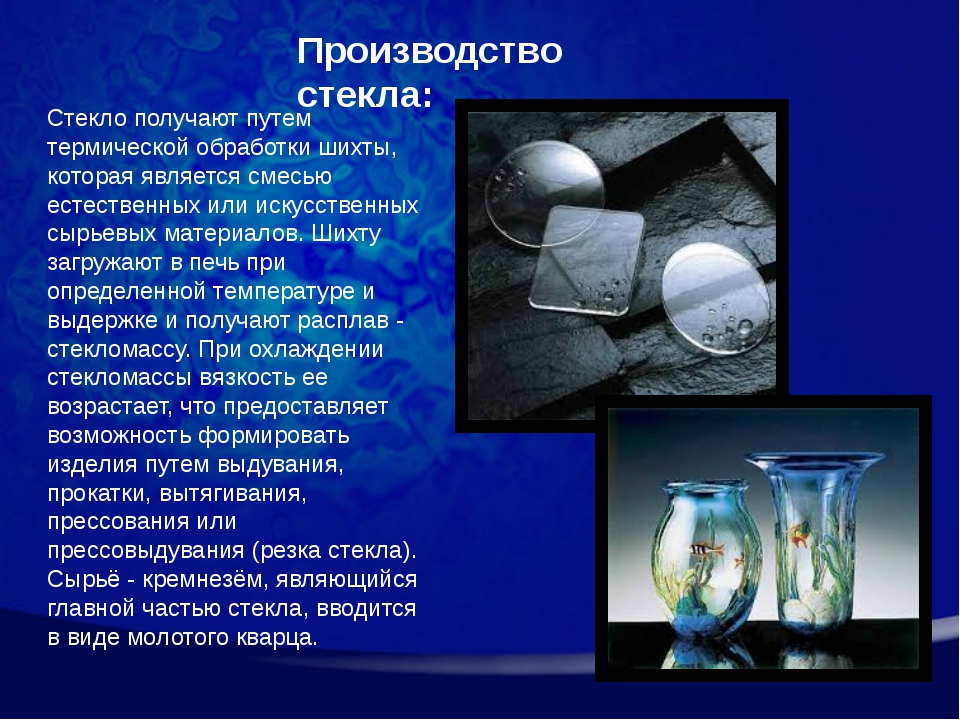

Изготовление листового стекла – кропотливый и технологически выверенный процесс, который условно разделяют на два этапа. Первый – подготовка шихты или стекломассы, второй – непосредственно производство со строгим контролем всех процессов. Рассмотрим каждый этап более подробно.

Как делают листовое стекло: стекломасса

От правильно подобранного и сбалансированного состава смеси или стекломассы будет зависеть прочность материала. В состав смеси входит две группы сырья:

- Базовые элементы, обеспечивающие главные эксплуатационные свойства листового стекла. Сюда входит песок, сода и доломит. Также в зависимости от рецептуры могут добавлять стеклобой (около 30% от общей смеси) – это позволят добиться хорошей плавкости, улучшить однородность и качество состава.

Перед добавлением стеклобоя в смесь его гранулируют. Все составляющие обязательно очищаются, например, из песка убирают все примеси и просеивают до получения одинаковых фракций, известняк также просеивают, но предварительно тщательно дробят.

Перед добавлением стеклобоя в смесь его гранулируют. Все составляющие обязательно очищаются, например, из песка убирают все примеси и просеивают до получения одинаковых фракций, известняк также просеивают, но предварительно тщательно дробят. - Дополнительные вещества, которые придают материалу желательных характеристик, например, повышают плавкость состава, дают стеклу определенный оттенок, делают его более или менее прозрачным. При изготовлении строго придерживаются рецептуры, выдерживают пропорции отдельных компонентов, чтобы добиться желаемого результата.

Листовое стекло – как изготавливают, процедура производства

Когда смесь готова, наступает следующий этап – непосредственно производство. Стекломассу помещают герметичную емкость, где поддерживается высокая температура и определенный уровень давления. Нагревание происходит до тех пор, пока смесь станет жидкой, после этого делают несколько контрольных анализов, чтобы убедиться в стабильности состава, допустимой зернистости смеси. Только после этого сырье передают в производство.

Только после этого сырье передают в производство.

Для изготовления используют флоат-метод. Суть этого способа изготовления в том, что жидкая стекломасса будет течь на расплавленное олово. Благодаря силе гравитации и натяжению получают идеально ровную поверхность листа. Корректировать толщину листа можно, меняя растекание стекломассы по поверхности олова.

В зависимости от условий производства может использоваться один из двух вариантов флоат-метода:

- Лодочный способ. Сырье подается через специальную щель в оборудовании. Метод популярный, но следует учесть, что возможен разрыв лент.

- Безлодочный способ. Отличие этого вида флоат-метода в том, что t снижается на 1500 градусов.

Независимо от выбранного способа по флоат-методу стекломасса обязательно проходит постепенное охлаждение в три этапа, на последнем лист стекла попадает в зону интенсивного охлаждения, где температура падает на 700 °C/мин.

Когда лист стекла готов, он проходит проверку на возможное наличие дефектов, после чего нарезается по указанным заказчиком замерам, например джамбо стекло, упаковывается и отгружается.

Отраслевая энциклопедия. Окна, двери, мебель

В этой статье описывается история возникновения стекла и развития стекловарения в мире от времен Древнего Египта до наших дней. Особое внимание уделено методам производства оконного стекла, использовавшимся в различное время.

Происхождение стекла

Изготовление листового стекла началось около 2000 лет назад. Но до его появления уже существовали основные приемы работы с расплавленным стеклом и разнообразная техника изготовления несложных изделий из стекла в виде бус, сосудов и браслетов.

Возникновение древнего стеклоделия восходит примерно к III тыс. до н. э. К этому периоду древними мастерам создан новый материал – стекло. Создание стекла по масштабам открытия — колоссальное научно-техническое достижение, его появление в истории техники и культуры может быть сопоставлено с открытием металлов, керамики и металлических сплавов.

Как, где, когда и кто начал делать искусственное стекло? На этот вопрос существуют разные версии. Стекло – искусственный материал, который создан человеком, но известны и природные стекла — обсидианы, которые образуются в магматических расплавах при высоких температурах во время извержения вулканов и падение метеоритов. Обсидианы представляют собой полупрозрачные черные стекла, обладающие высокой твердостью, и коррозионной стойкость и использовались в древности в качестве режущего инструмента. Некоторые считают, что именно обсидианы толкнули человека на создание их искусственных аналогов, однако области распространения природных и искусственных стекол не совпадают. Наиболее вероятно, что представления о стекле развивались в тесной связи с изготовление гончарных изделий и металлообработкой. Возможно, на ранних стадиях стеклоделия древние мастера увидели аналогии в свойствах стекла и металлов, которое и определили технологические приемы обработки стекла. Признав стекло аналогичным металлу (пластичность в горячем состоянии, твердость в холодном), древние создали возможность перенести в стеклоделие приемы обработки металлов.

Стекло – искусственный материал, который создан человеком, но известны и природные стекла — обсидианы, которые образуются в магматических расплавах при высоких температурах во время извержения вулканов и падение метеоритов. Обсидианы представляют собой полупрозрачные черные стекла, обладающие высокой твердостью, и коррозионной стойкость и использовались в древности в качестве режущего инструмента. Некоторые считают, что именно обсидианы толкнули человека на создание их искусственных аналогов, однако области распространения природных и искусственных стекол не совпадают. Наиболее вероятно, что представления о стекле развивались в тесной связи с изготовление гончарных изделий и металлообработкой. Возможно, на ранних стадиях стеклоделия древние мастера увидели аналогии в свойствах стекла и металлов, которое и определили технологические приемы обработки стекла. Признав стекло аналогичным металлу (пластичность в горячем состоянии, твердость в холодном), древние создали возможность перенести в стеклоделие приемы обработки металлов.

Наиболее ранняя «теория» происхождения стекла – предложена римским ученым Плинием Старшим в «Естественной истории»:

«Однажды, в очень далекие времена, финикийские купцы везли по Средиземному морю груз добытой в Африке природной соды. На ночлег они высадились на песчаном берегу и стали готовить себе пищу. За неимением под рукой камней обложили костер большими кусками соды. Поутру, разгребая золу, купцы обнаружили чудесный слиток, который был тверд как камень, горел огнем на солнце и был чист и прозрачен как вода. Это было стекло».

Рассказ этот мало достоверен, даже сам Плиний начинает его cловами «fama est…..» или «по слухам…», потому что образование стекла при температуре пламени костра на открытом пространстве произойти не может.

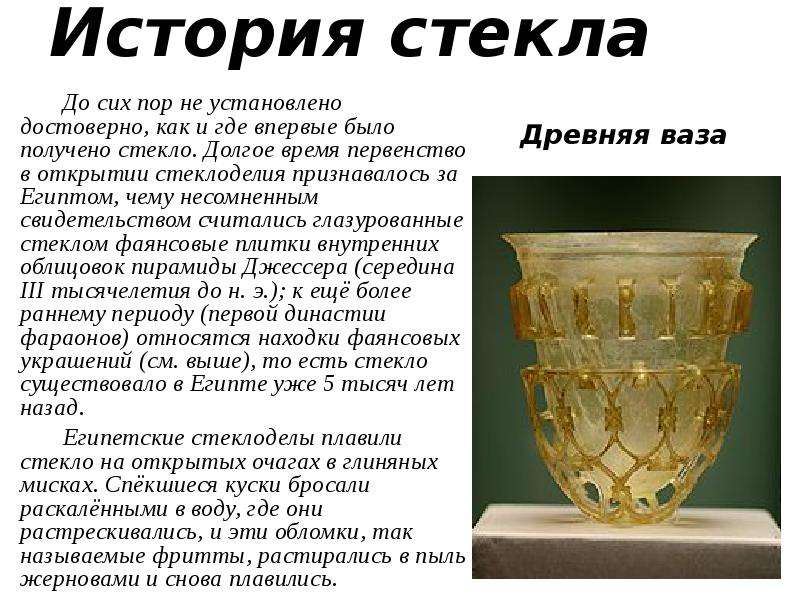

Самые древние изделия имели только стекловидный слой на поверхности фаянса, и найдены в гробнице фараона Джосера (III династия Древнего царства в Египте, 2980-2900 г.г. до н.э). Образцы стекла в виде слитков, датируемые XXII-XXI вв. до н. э., обнаружены при раскопках в области Древнего Двуречья.

Стеклоделие в Древнем Египте и Месопотамии

Наиболее ранние археологически известные стекольные мастерские датируются серединой II тыс. до н. э. Необходимо отметить, что сначала был получен сам материал (стекло), а затем осознается его новизна, и раскрываются его свойства. Приемы обработки нового материала подбираются применительно к его свойствам: вытягивание, сгибание, накручивание.

История стеклоделия начинается с изготовление бус. Новый материал нашел свое применение в непроизводственной сфере, и изделия из него приравнивались к ценностям благородных камней и самоцветов. К древнейшими изделиями из стекла считаются стеклянные бусы царицы Хатшепсут, которая правила Египтом в 1525-1503 гг. до н. э. и стеклянный кубок, имеющий иероглифическую надпись с именем фараона Тутмоса III, относящийся ко времени Нового царства.

К середине II тыс. до н. э. стеклоделие сложилось в основных чертах почти одновременно в разных очагах древнейших цивилизаций Египте и Месопотамии. Единственным источником, на основании которого можно судить о становлении и начальных этапах истории стекла и его происхождении являются готовые изделия: бусы, вставки, сосуды. Как считают ученые, бусы для египтян выполняли функцию амулетов.

Начиная с середины VIII в. до н. э. набор найденных находок расширяется и к бусам и сосудам прибавляются перстни, браслеты, ритуальная и туалетная посуда, которых стали находить не только в районе Средиземноморье, но и на Кавказе и Западной Европе. Значительно повышаются декоративность и сложность найденных изделий. Техника изготовления изделий усложняется, мастера наряду с формовкой, навивкой и литьем, освоили и другие приемы работы с расплавленным стеклом: резание, гравировку, шлифовку, полировку и прессование в формах, различных по конструкции и материалу. Технические приемы обработки стеклянной массы сопровождалось усложнением инструментария и оборудования мастерской.

Значительно повышаются декоративность и сложность найденных изделий. Техника изготовления изделий усложняется, мастера наряду с формовкой, навивкой и литьем, освоили и другие приемы работы с расплавленным стеклом: резание, гравировку, шлифовку, полировку и прессование в формах, различных по конструкции и материалу. Технические приемы обработки стеклянной массы сопровождалось усложнением инструментария и оборудования мастерской.

Изобретение процесса выдувания стекла

К началу римского периода стеклоделием был накоплен весьма большой производственный опыт и знания, чтобы сделать подлинный переворот в области технологии изготовления изделий из стекла.

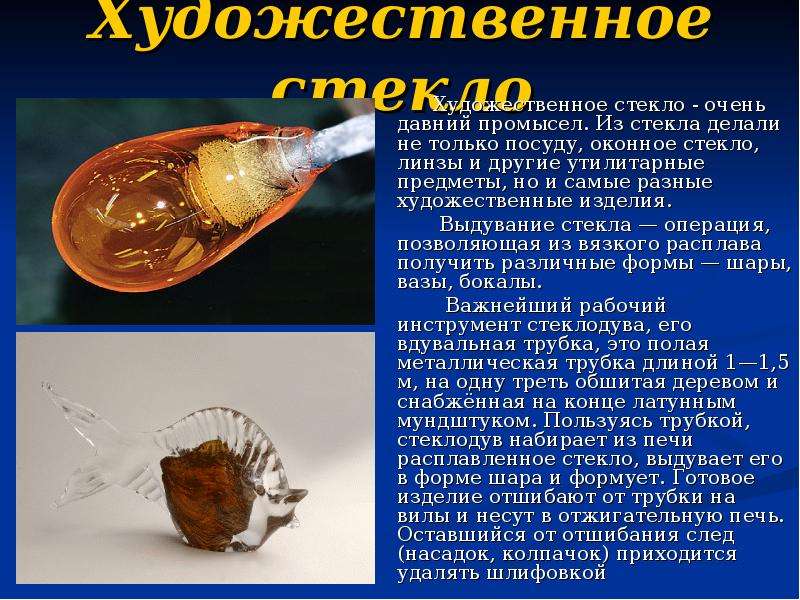

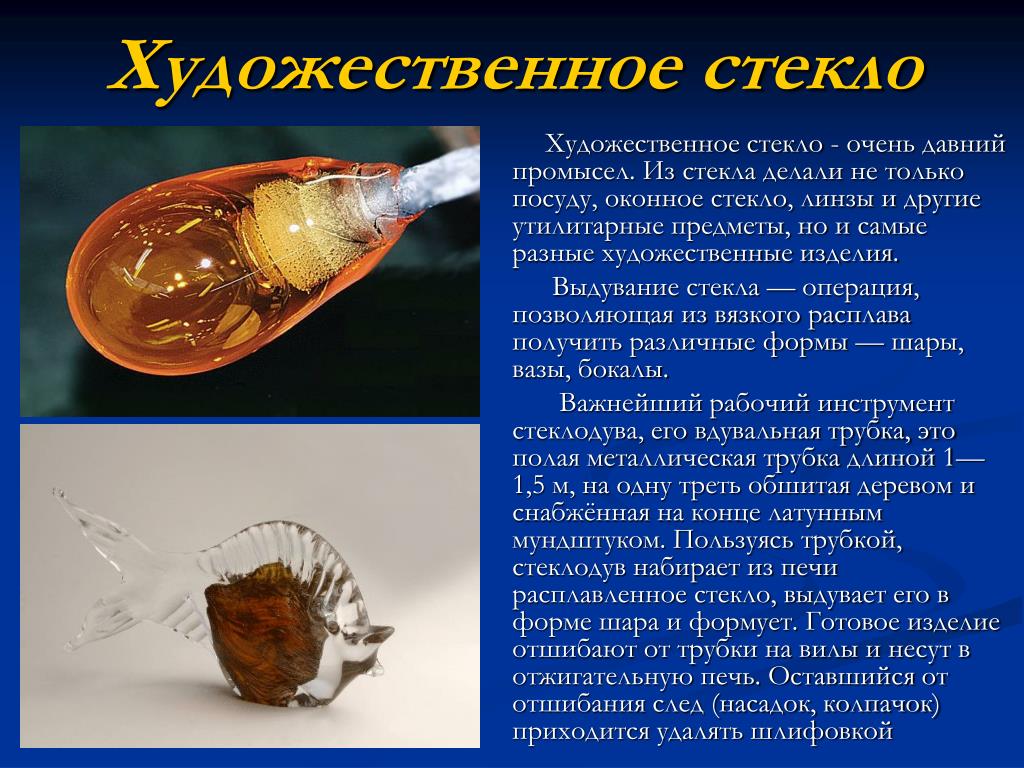

Первой «революцией» в стекловарении считается изобретение метода выдувания стекла. Процесс выдувания изделий из расплавленной стекломассы начался с важнейшего изобретения – стеклодувной трубки сирийскими мастерами между 27 г. до н. э и 14 г. н. э. С открытием процесса выдувания стеклянных изделий Сирия на целые сотни лет становится крупнейшим центром стеклоделия. Изобретение выдувания привело к рождению нового качества и составило основу не только древнего, но и современного методов изготовления стеклянной посуды, а впоследствии и оконного стекла

Изобретение выдувания привело к рождению нового качества и составило основу не только древнего, но и современного методов изготовления стеклянной посуды, а впоследствии и оконного стекла

Выдувание – ранее вспомогательная операция, в римское время стало использоваться как самостоятельный прием. После набора стекломассы на стеклодувную трубку мастер выдувал исходную заготовку в деревянную форму и получал различные стеклянные полые изделия в виде кувшинов, банок, кубков флаконов. Наряду с простой посудой мастера выполняли и декоративные уникальные предметы, украшенные нитями и накладом из цветного стекла.

Первое оконное стекло

Первое оконное, по настоящему плоское стекло впервые появилось значительно позже, в Древнем Риме. Оно было обнаружено при раскопках Помпеи и датируется годом извержения вулкана Везувий, 79 г. н. э. Оконное стекло получали методом литья на плоскую каменную поверхность. Конечно, качество стекла при этом сильно отличалось от современного. Это стекло было окрашенным в зеленоватые тона и матовым (бесцветное стекло в то время изготавливать еще не умели), содержало большое количество пузырей, что говорило о низкой температуре варки, и было довольно толстым (около 8-10 мм). Но, тем не менее, это был первый случай применения стекла в архитектуре, что дало значительный толчок к дальнейшему развитию стекловарения и распространению стекла по всей Европе.

Но, тем не менее, это был первый случай применения стекла в архитектуре, что дало значительный толчок к дальнейшему развитию стекловарения и распространению стекла по всей Европе.

Краун процесс

2-я революция в стекловарении произошла приблизительно в начале II в., когда сирийские мастера изобрели совершенно новую для тех времен технологию производства плоского стекла – краун (crown) или как его в России называли лунный способ. Это идея возникла, возможно, при выдувании больших плоских тарелок. Стекло изготавливались методом выдуванием больших пузырей, которые на следующей стадии отделялись от стеклодувной трубки, и прикреплялась к другой трубке — понтии. После интенсивного вращения на понтии, исходная заготовка под действием центробежных сил утончалась и превращалась в плоский круглый диск (см. рис.). Диаметр этого диска мог достигать 1,5 м. Из него уже после охлаждения вырезали куски стекла квадратной и прямоугольной формы. Центральная часть диска имела утолщение – след от понтии, который назывался «бычьим глазом». Как правило, эта часть диска не использовалась и шла на переплавку, однако, в некоторых средневековых зданиях эти кругляшки до сих пор сохранились (см. рис.).

Как правило, эта часть диска не использовалась и шла на переплавку, однако, в некоторых средневековых зданиях эти кругляшки до сих пор сохранились (см. рис.).

Эта технология позволяла получать стекло довольно хорошего для тех времен качества, практически без искажений. Неудивительно, что эта технология просуществовала вплоть до середины XIX века. Так, известный всем и один из старейших в мире производителей стекла — английская компания Пилкингтон (Pilkington) полностью прекратил использовать краун процесс только в 1872 г.

Однако существовала и проблема — ограничение по размерам. С помощью краун процесса невозможно было получить стекло большого размера. Поэтому на протяжении многих лет в разных странах Европы осуществлялись попытки усовершенствования этой технологии, что привело к созданию нового метода производства стекла – метода выдувания цилиндров.

Производства оконного стекла цилиндрическим способом

В целом этот метод был очень похож на краун процесс, но при этом стеклодув набирал стекло из горшка в несколько приемов и раздувал заготовку (пульку) в форму цилиндра при постоянном вращении. Для формования цилиндрической формы мастер раскачивал заготовку в специальной прямоугольной яме. После затвердевания заготовки, суженные концы отделяют специальным нагретым крюком. Затем внутри охлажденного цилиндра делают продольный разрез и выправляют в плоские листы в особых “правильных печах”, где цилиндры постепенно разогреваются до размягчения на плоских основаниях их глины и разглаживаются в лист деревянной чуркой, закрепленной на железный стержень. К концу XIX века для выдувания цилиндров стали использовать воздушные насосы, а вскоре появился и метод механического вытягивания цилиндров (см. рис.).

Для формования цилиндрической формы мастер раскачивал заготовку в специальной прямоугольной яме. После затвердевания заготовки, суженные концы отделяют специальным нагретым крюком. Затем внутри охлажденного цилиндра делают продольный разрез и выправляют в плоские листы в особых “правильных печах”, где цилиндры постепенно разогреваются до размягчения на плоских основаниях их глины и разглаживаются в лист деревянной чуркой, закрепленной на железный стержень. К концу XIX века для выдувания цилиндров стали использовать воздушные насосы, а вскоре появился и метод механического вытягивания цилиндров (см. рис.).

Применение более эффективного метода производства оконного стекла позволил увеличить размер листового стекла и снизить количество отходов стеклянного боя. Так, установленные в 1910 году на одной из английских фабрик Пилкингтон (Pilkington) воздушные машины американского инженера Джона Любберса (John H. Lubbers) позволили получать стеклянные цилиндры длиной до 13 м и диаметром до 1 м.

Производство оконного стекла методом вытягивания из расплава

Уильям Кларк из Питтсбурга первый предложил способ производства листового стекла вытягиванием со свободной поверхности расплав. В 1857 г. он представил английский патент, согласно которому, формование плоского листа осуществляется медленным вертикальным вытягиванием затравки с поверхности расплава. В течение последующих 50 лет старались решить основную проблему – сужение ленты стекла при вытягивании, но все попытки были неудачными.

В 1871 году бельгийский изобретатель Ф.Вэллин (F.Vallin) получил французский патент (№ 91787) на производство оконного стекла механическим вытягиванием стекла. Для непрерывной подачи расплава он предложил систему горшков, которые связаны между собой трубкой, так что стекломасса из одного горшка поступала в другой. В последний большой овальный горшок, который был заключен в трубу, опускалась металлическая пластина (затравка). Формование плоского листа происходило при движении этой пластины вверх. В трубе также располагались по бокам стекла воздушные трубки с отверстиями для охлаждения стекла. Лист стекла поддерживался роликами, покрытыми асбестовой тканью. Вытягивание стекла может происходить в двух направлениях: вертикальном и горизонтальном. В последнем случае предусматривался специальный металлический валок. Вэллин был гениальным изобретателем и предложил практически все основные элементы механического вытягивания, которые в 20 столетии будут применяться во всех способах вытягивания стекла. В то время, когда ванные печи были неизвестны, он представил систему стекловаренных горшков, в которых осветленная стекломасса поступала снизу по трубкам из одного горшка в другой, до основного, из которого происходило вытягивание стекла. Эта система непрерывной подачи расплава стала основой появления ванных стекловаренных печей. В 1890 году Вэллин основал в Гифорсе компанию по производству оконного стекла механическим вытягиванием.

В трубе также располагались по бокам стекла воздушные трубки с отверстиями для охлаждения стекла. Лист стекла поддерживался роликами, покрытыми асбестовой тканью. Вытягивание стекла может происходить в двух направлениях: вертикальном и горизонтальном. В последнем случае предусматривался специальный металлический валок. Вэллин был гениальным изобретателем и предложил практически все основные элементы механического вытягивания, которые в 20 столетии будут применяться во всех способах вытягивания стекла. В то время, когда ванные печи были неизвестны, он представил систему стекловаренных горшков, в которых осветленная стекломасса поступала снизу по трубкам из одного горшка в другой, до основного, из которого происходило вытягивание стекла. Эта система непрерывной подачи расплава стала основой появления ванных стекловаренных печей. В 1890 году Вэллин основал в Гифорсе компанию по производству оконного стекла механическим вытягиванием.

В 1905 году бельгийский инженер Эмиль Фурко (Emile Fourcault) предложил свой способ вертикального вытягивания стекла. При этом старейшем способе (ВВС) используется шамотная лодочка, из щели которой под действием гидростатического давления вытекает постоянный поток стекла. Скорость вытягивание можно регулировать глубиной погружения лодочки. Лента стекла из лодочки поступала в шахтную камеру, где с двух сторон находятся водо-охлаждаемые трубки, и далее по роликам поступала в печь отжига. Для предотвращения сужения ленты по краям ленты были установлены бортоформующие ролики и охлаждаемые трубки. Толщина ленты стекла определялась скоростью вытягивания и температурой в зоне вытяжки («луковицы»). Первые машины Фурко для вытягивания листового стекла были установлены в Бельгии и Чехии в 1913 году. Производительность 11 машин, установленных на одной ванной печи, составляла 250 тонн стекла в день.

При этом старейшем способе (ВВС) используется шамотная лодочка, из щели которой под действием гидростатического давления вытекает постоянный поток стекла. Скорость вытягивание можно регулировать глубиной погружения лодочки. Лента стекла из лодочки поступала в шахтную камеру, где с двух сторон находятся водо-охлаждаемые трубки, и далее по роликам поступала в печь отжига. Для предотвращения сужения ленты по краям ленты были установлены бортоформующие ролики и охлаждаемые трубки. Толщина ленты стекла определялась скоростью вытягивания и температурой в зоне вытяжки («луковицы»). Первые машины Фурко для вытягивания листового стекла были установлены в Бельгии и Чехии в 1913 году. Производительность 11 машин, установленных на одной ванной печи, составляла 250 тонн стекла в день.

Процесс вытягивания стекла позволил производить дешевое оконное стекло с огненно-полированными поверхностями Основной дефект тянутого стекла появляется при формовании (вытягивании) и связан с нарушением плоскостности стекла. Такие нарушения приводят к оптическому эффекту линзы и искажению изображения. Тянутое (машинной выработки) оконное стекло широко применялось в строительстве для остекления окон и теплиц.

Такие нарушения приводят к оптическому эффекту линзы и искажению изображения. Тянутое (машинной выработки) оконное стекло широко применялось в строительстве для остекления окон и теплиц.

Производство оконного стекла методом литья и шлифования

Как уже говорилось выше, и краун процесс и метод выдувания цилиндров, да и метод ВВС имели ряд недостатков, связанных либо с наличием оптических дефектов и искажений, либо с невозможностью получить листы стекла большого размера. Поэтому как альтернатива с начала XIX века в Европе использовался также еще один способ производства методом литья и последующего отжига литого прокатного стекла. В нем горшок с расплавленным стеклом выливался прямо на разливочный стол и прокатывался роликами. Для отжига применялась специальная печь с несколькими рядами полок, позволяющая увеличить загрузочную мощность. Прокатное стекло могло быть изготовлено любого требуемого размера и толщиной 3-6,5 мм. Этим методом изготавливали цветное и бесцветное узорчатое стекло, а также большие листы неполированного оконного стекла. Особой популярностью пользовалось узорчатое цветное стекло для остекления окон в церквях и соборах.

Особой популярностью пользовалось узорчатое цветное стекло для остекления окон в церквях и соборах.

В дальнейшем с появлением потребности в более качественном стекле на финальном этапе стали применять абразивную обработку поверхностей стекла. В то время это был трудоемкий, длительный и многоступенчатый процесс, который включал перемещение горшка с расплавом стекла, отливку и раскатку в лист, отжиг, шлифовку и полировку. Время обработки стекла составляло около 17 часов.

В начале XX века рост автомобильной промышленности стимулировал развитие более эффективных высокопроизводительных методов производства полированного стекла. Одним из пионеров этого метода была также компания Пилкингтон (Pilkington), которая в 1923 году совместно с компанией Форд Моторс разработала и запустила непрерывный процесс производства прокатного стекла. Расплав стекла плавился в ванной печи и через сливное устройство непрерывным потоком проходил через водоохлаждаемые валы и прессовался до заданной толщины. Основная проблема заключалась в получении качественного расплава в ванной печи. В 1925 году этот метод был дополнен машиной для односторонней шлифовки и полировки. Следующим шагом к автоматизации производства была разработка машин для двухсторонней шлифовки и полировки стекла. После долгих экспериментов и трудных сборочных работ первая поточная линия производства полированного стекла была запущена на фабрике Пилкингтон в Донкастере (Великобритания) в 1935 году. Непрерывная лента стекла длиной 300 м двигалась со скоростью 66 м/час и обрабатывалась одновременно с двух сторон огромными плоскими шлифовальными дисками. Введение этой технологии явилось наиболее значительной разработкой в длинной истории производства полированного стекла.

Основная проблема заключалась в получении качественного расплава в ванной печи. В 1925 году этот метод был дополнен машиной для односторонней шлифовки и полировки. Следующим шагом к автоматизации производства была разработка машин для двухсторонней шлифовки и полировки стекла. После долгих экспериментов и трудных сборочных работ первая поточная линия производства полированного стекла была запущена на фабрике Пилкингтон в Донкастере (Великобритания) в 1935 году. Непрерывная лента стекла длиной 300 м двигалась со скоростью 66 м/час и обрабатывалась одновременно с двух сторон огромными плоскими шлифовальными дисками. Введение этой технологии явилось наиболее значительной разработкой в длинной истории производства полированного стекла.

Более дорогое полированное стекло обладало хорошим оптическим качеством, и с успехом использовалось для остекления зданий, витрин, транспорта, изготовления зеркал. Но процесс производства полированного стекла всегда отличался большой энергоемкостью, высокими операционными и капитальными затратами. Отходы стекла при шлифовке и полировке доходили до 20%. Так, например, производственная линия двухстороннего непрерывного шлифования и полировки компании Пилкингтон (Pilkington) в Коули Хилл (Великобритания) в 1944 году, включая стекловаренную печь, лер, станки для шлифовки и полировки растягивалась на более чем 430 м. Современники замечали с гордостью или сожалением, что производственная линия была на 21 м длиннее самого большого в то время океанского лайнера «Queen Mary».

Отходы стекла при шлифовке и полировке доходили до 20%. Так, например, производственная линия двухстороннего непрерывного шлифования и полировки компании Пилкингтон (Pilkington) в Коули Хилл (Великобритания) в 1944 году, включая стекловаренную печь, лер, станки для шлифовки и полировки растягивалась на более чем 430 м. Современники замечали с гордостью или сожалением, что производственная линия была на 21 м длиннее самого большого в то время океанского лайнера «Queen Mary».

К середине XX века назрела необходимость использования новых более простых и дешевых методов производства высококачественного стекла.

Переход на новые способы производства оконного стекла – флоат-процесс

Заслуга создания революционного способа производства полированного стекла (флоат процесс) принадлежит Сэру Аластару Пилкингтону (Alastair Pilkington).

Лайонел Александр Бетин (Аластар) Пилкингтон родился в 1920 году, после окончания школы в Шерборне поступил в Тринити Колледж в Кембридже, где получил свою первую научную степень в области механики. Во время войны он покинул университет и поступил на службу в Королевскую артиллерию. Участвовал в военных действиях в Греции и на Крите. После освобождения из плена в конце войны, он вернулся в Кембридж для продолжения учебы и решил продолжить карьеру как гражданский инженер. В марте 1947 году он был назначен техническим помощником на фабрике листового стекла Пилкингтон, а через два года выполняет обязанности производственного менеджера на фабрике в Донкастере. В 1952 году Аластар возвращается в Сент-Хеленс, и под его руководством начинаются экспериментальные работы над разработкой флоат процесса. В результате первых экспериментов, он предложил для формования и транспортировки ленты стекла использовать расплав металла. В 1953 году на первой опытной установке был изготовлен образец флоат-стекла (float-glass) шириной 300 мм. В 1955 году на новой экспериментальной установке было получено флоат-стекло шириной 760 мм, и правление Пилкингтон принимает смелое и рискованное решение о строительстве производственной флоат линии (float-line) шириной 2540 мм.

Во время войны он покинул университет и поступил на службу в Королевскую артиллерию. Участвовал в военных действиях в Греции и на Крите. После освобождения из плена в конце войны, он вернулся в Кембридж для продолжения учебы и решил продолжить карьеру как гражданский инженер. В марте 1947 году он был назначен техническим помощником на фабрике листового стекла Пилкингтон, а через два года выполняет обязанности производственного менеджера на фабрике в Донкастере. В 1952 году Аластар возвращается в Сент-Хеленс, и под его руководством начинаются экспериментальные работы над разработкой флоат процесса. В результате первых экспериментов, он предложил для формования и транспортировки ленты стекла использовать расплав металла. В 1953 году на первой опытной установке был изготовлен образец флоат-стекла (float-glass) шириной 300 мм. В 1955 году на новой экспериментальной установке было получено флоат-стекло шириной 760 мм, и правление Пилкингтон принимает смелое и рискованное решение о строительстве производственной флоат линии (float-line) шириной 2540 мм. Компания надеялась на успех, но в тоже время понимала, что в случае неудачи финансовые потери будут составлять миллионы фунтов. С другой стороны, успешный запуск линии гарантировал значительный и революционный скачок в технологии листового стекла за всю длительную историю производства стекла.

Компания надеялась на успех, но в тоже время понимала, что в случае неудачи финансовые потери будут составлять миллионы фунтов. С другой стороны, успешный запуск линии гарантировал значительный и революционный скачок в технологии листового стекла за всю длительную историю производства стекла.

Производственная линия, работающая по флоат-методу, была введена в Коулей Хилле (Великобритания) 6 мая 1957 года. Многие в то время не верили в новый процесс, и говорили, что эта линия не произведет даже 1 m² стекла. Только через 14 месяцев было получено первое качественное флоат-стекло (float-glass) толщиной 6,5 мм, и 20 января 1959 года компания Пилкингтон официально опубликовала пресс-релиз, в котором представила флоат-процесс следующими словами:

«Флоат-процесс является наиболее фундаментальным, революционным и важным достижением в производстве стекла в 20 столетии»

В соответствии с разработанной компанией Пилкингтон (Pilkington) флоат-способом стекломасса из студочного бассейна при температуре 1100°С непрерывной лентой поступает из стекловаренной печи на поверхность расплавленного олова. Лента выдерживается при достаточно высокой температуре для удаления всех дефектов и неровностей на поверхности стекла. Так как поверхность расплавленного металла является идеально ровной поверхностью, то стекло приобретает “огненно-полированную” блестящую поверхность, которая не нуждается в дальнейшей шлифовке и полировке. При проведении экспериментов установлено, что расплавленная стекломасса не растекается бесконечно на поверхности расплавленного олова. Когда силы тяжести и поверхностного натяжения уравновешиваются, лента приобретает равновесную толщину около чуть меньше 7 мм. Для получения ленты стекла различной толщины были созданы методы, основанные на регулировании вязкости стекла в зоне формования и величины растягивающего усилия. Если необходимо получить толщину ленты стекла больше 7 мм, то ее сжимают несмачивающими бортовыми ограничителями.

Лента выдерживается при достаточно высокой температуре для удаления всех дефектов и неровностей на поверхности стекла. Так как поверхность расплавленного металла является идеально ровной поверхностью, то стекло приобретает “огненно-полированную” блестящую поверхность, которая не нуждается в дальнейшей шлифовке и полировке. При проведении экспериментов установлено, что расплавленная стекломасса не растекается бесконечно на поверхности расплавленного олова. Когда силы тяжести и поверхностного натяжения уравновешиваются, лента приобретает равновесную толщину около чуть меньше 7 мм. Для получения ленты стекла различной толщины были созданы методы, основанные на регулировании вязкости стекла в зоне формования и величины растягивающего усилия. Если необходимо получить толщину ленты стекла больше 7 мм, то ее сжимают несмачивающими бортовыми ограничителями.

В начале работе возникла проблема выбора расплавленного металла, который должен находиться в жидком состоянии в пределах температурного интервала от 600 до 1050°С, иметь низкие значения давления паров, а величина плотности должна быть выше, чем стекла. Исследования показали, что всем этим требованиям соответствует олово, которое почти не взаимодействует со стеклом, и является вполне доступным и дешевым продуктом. Но олово при высоких температурах окисляется кислородом с образованием оксидных соединений. Поэтому, чтобы исключить окисление поверхности расплава олова, во флоат-ванне необходимо создавать инертную атмосферу азота с малой добавкой водорода. После формования лента стекла охлаждается до 620°С и транспортируется в печь отжига.

Исследования показали, что всем этим требованиям соответствует олово, которое почти не взаимодействует со стеклом, и является вполне доступным и дешевым продуктом. Но олово при высоких температурах окисляется кислородом с образованием оксидных соединений. Поэтому, чтобы исключить окисление поверхности расплава олова, во флоат-ванне необходимо создавать инертную атмосферу азота с малой добавкой водорода. После формования лента стекла охлаждается до 620°С и транспортируется в печь отжига.

Вклад участников

Толстов Илья

Получение стекла — Стекло, ситаллы и каменное литье

Получение стекла

Современное стекольное производство включает в себя три этапа: подготовка сырья, стекловарение и формование стеклоизделий.

Подготовка сырья. Химический состав обыкновенного оконного стекла по основным оксидам следующий: Si02 — 71…72 %; Na20 — 15…16 %; CaO – 5…7 %; MgO — 3…4 %; A1203 — 2…3 ; содержание Fe203 не более 0,1, так как оксиды железа придают стеклу зеленовато-коричневый («бутылочный») цвет и снижают светопропускание. Основные оксиды вводятся в сырьевую шихту в виде следующих веществ.

Основные оксиды вводятся в сырьевую шихту в виде следующих веществ.

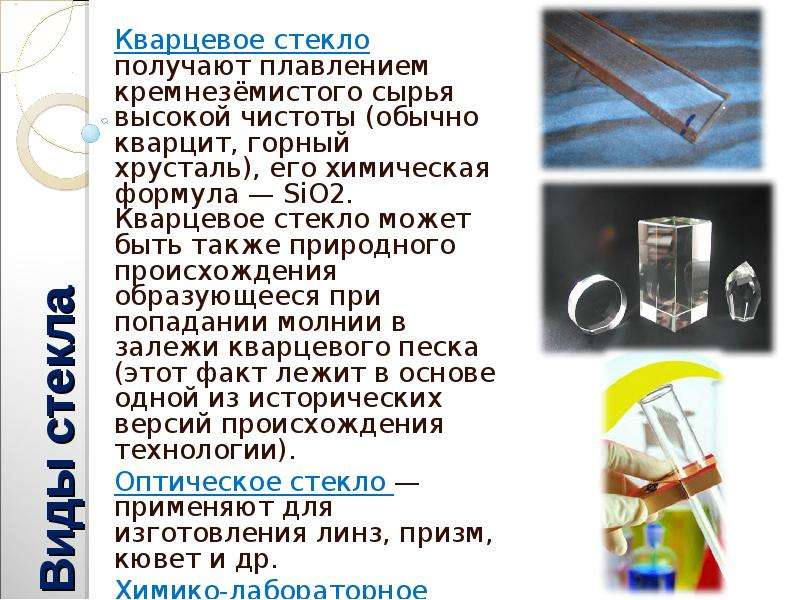

Кремнезем (Si02) вводят в виде кварцевого песка, молотых кварцитов или песчаников. Основное требование к кремнеземистому сырью — минимальное количество примесей, особенно оксидов железа. Это основной стеклообразующий оксид, повышающий тугоплавкость и химическую стойкость стекла.

Глинозем (А1203) поступает в сырьевую шихту в виде полевых шпатов и каолина. Его влияние на свойства стекла аналогично действию Si02.

Оксид натрия (Na20) вводят в стекло в виде соды и сульфата натрия. Na20 понижает температуру плавления стекла, повышает коэффициент термического расширения и уменьшает химическую стойкость.

Оксид кальция (СаО) и магния (MgO) вводят в стекольную шихту в виде мела, мрамора, известняка, доломита и магнезита. Эти оксиды повышают химическую стойкость стекла.

В специальные стекла вводят оксиды бора, свинца, бария и др.

Вспомогательные сырьевые материалы делят по своему назначению на следующие группы: осветлители — вещества, способствующие удалению из стекломассы газовых пузырей; обесцвечиватели — вещества, обецвечивающие стекольную массу; глушители — вещества, делающие стекло непрозрачным.

Красители для стекла могут быть молекулярными, полностью растворяющимися в стекломассе, и коллоидными, равномерно распределяющимися в стекломассе в виде мельчайших (коллоидных) частиц. К первым относятся соединения кобальта (синий цвет), хрома (зеленый), марганца (фиолетовый), железа (коричневый и сине-зеленые тона), а ко вторым — металлическое золото (рубиновый), серебро (желтый), селен (розовый).

Перед варкой стекла сырьевые материалы измельчают, тщательно смешивают в требуемых соотношениях, брикетируют и подают в стекловаренную печь.

Стекловарение. Обычное стекло получают в непрерывно действующих ванных печах с полезным объемом до 600 м и суточной производительностью более 300 т. Для варки специальных (оптических, цветных и др.) стекол применяют периодически действующие ванные, а также горшковые печи.

Стекловарение — главнейшая операция стекольного производства. На первой стадии этого процесса — силикатообразовании — щелочные компоненты образуют с частью кремнезема силикаты, плавящиеся уже при 1000… 1200 С. В этом расплаве при дальнейшем нагревании растворяются наиболее тугоплавкие компоненты Si02 и А1203. Образующаяся при этом масса неоднородная по составу и насыщена газовыми пузырьками.

В этом расплаве при дальнейшем нагревании растворяются наиболее тугоплавкие компоненты Si02 и А1203. Образующаяся при этом масса неоднородная по составу и насыщена газовыми пузырьками.

Удаление пузырьков и полная гомогенизация расплава осуществляется на второй наиболее длительной стадии стекловарения — стек-лообразовании — при температуре 1400… 1600 С. Третья заключительная стадия — студка — охлаждение стекломассы до температуры, при которой она приобретает оптимальную для данного метода формования стеклоизделий вязкость.

Формование. Метод выработки (формования) зависит от вида изделия. Для получения строительного стекла используют вытяжку, прокат, прессование.

При охлаждении в стекле вследствие его низкой теплопроводности возникают большие градиенты температур, вызывающие внутренние напряжения. Наиболее опасным моментом с этой точки зрения является переход стекла от вязкопластического состояния к хрупкому. Поэтому для снятия внутренних напряжений после формования производят отжиг — охлаждение по специальному режиму: быстрое до начала затвердевания стекломассы, очень медленное в опасном интервале температур (600. .300 °С) и вновь быстрое до нормальной температуры.

.300 °С) и вновь быстрое до нормальной температуры.

Основной вид строительного стекла — листовое. С начала XX в. большая часть листового стекла стала производиться (а в России производится и до сих пор) методом вертикального вытягивания на машинах ВВС. Так получают стекла толщиной до 6 мм. Суть метода сводится к следующему.

Лента стекла формуется из стекломассы лодочкой (шамотным брусом с прорезью), удерживаемой на надлежащем уровне штангами. Стекломасса выдавливается в щель лодочки и оттягивается вверх валками машины в виде ленты шириной до 4,5 м. Скорость вытягивания достигает 2 м/мин. Проходя между холодильниками от лодочки до первой пары валков, стекломасса охлаждается настолько, что становится твердой и валки не оставляют на ней отпечатков (I зона). Далее стекло валками подается в шахту высотой 5… 7 м. В нижней части шахты производится отжиг стекла (II зона). В верхней части стекло охлаждается окончательно и, выходя на отломочную площадку, нарезается на требуемые размеры.

Рис. 6.1. Машина вертикального вытягивания стекла:

стекломасса; 2 — лодочка; 3 — холодильники; 4 — шахта машины; 5 — тянущие валки; 6— скаты для удаления боя; 7— отломочная площадка

В 1959 г. появился новый способ получения высококачественного стекла — флоат-метод (от англ. float — плавать). Суть метода заключается в том, что стекломасса выливается на поверхность расплавленного металла (обычно олова). Из-за большой разницы в плотностях стекла (2550 кг/м ) и олова (7290 кг/м ) стекломасса растекается по поверхности расплавленного олова и, остывая на ней, образует лист с идеально ровной полированной поверхностью.

Производительность установок, работающих по флоат-методу, до З…4тыс. м в час. Размер получаемых листов: ширина до 4 м; толщина от 2 до 25 мм. Преимущества флоат-метода — стабильная толщина листа и высокое качество поверхности, не требующее дальнейшей полировки. В Европе большую часть стекла вырабатывают именно этим методом.

Читать далее:

Каменное и шлаковое литье

Ситаллы и шлакоситаллы

Различные изделия из стекла

Отделочное стекло

О листовом стекле

Свойства стекла

Общие сведения о стекле

Химический состав стекла ― Стекольная Компания

В стекловарении используют только самые чистые разновидности кварцевого песка, в которых общее количество загрязнений не превышает 2—3 %. Особенно нежелательно присутствие железа, которое даже в ничтожных количествах (десятые доли %) окрашивает стекло в зеленоватый цвет. Если к песку добавить соду Na2CO3, то удается сварить стекло при более низкой температуре (на 200—300°С). Такой расплав будет иметь менее вязкий (пузырьки легче удаляются при варке, а изделия легче формуются). Но! Такое стекло растворимо в воде, а изделия из него подвергаются разрушению под влиянием атмосферных воздействий. Для придания стеклу нерастворимости в воде в него вводят третий компонент — известь, известняк, мел. Все они характеризуются одной и той же химической формулой — СаСО3

Особенно нежелательно присутствие железа, которое даже в ничтожных количествах (десятые доли %) окрашивает стекло в зеленоватый цвет. Если к песку добавить соду Na2CO3, то удается сварить стекло при более низкой температуре (на 200—300°С). Такой расплав будет иметь менее вязкий (пузырьки легче удаляются при варке, а изделия легче формуются). Но! Такое стекло растворимо в воде, а изделия из него подвергаются разрушению под влиянием атмосферных воздействий. Для придания стеклу нерастворимости в воде в него вводят третий компонент — известь, известняк, мел. Все они характеризуются одной и той же химической формулой — СаСО3

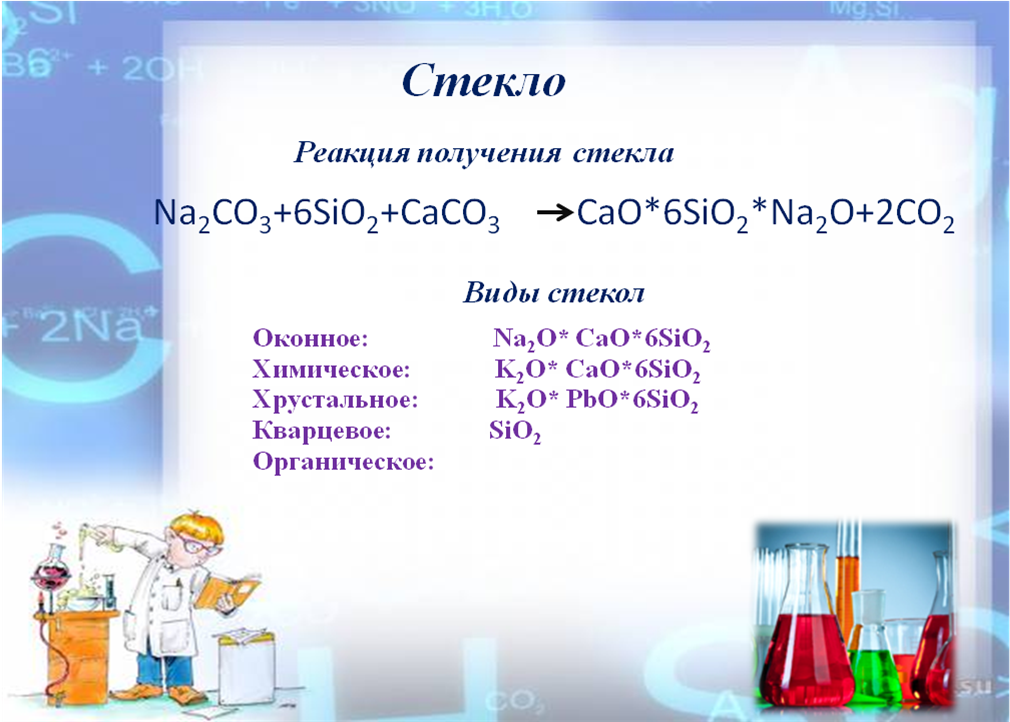

Стекло, исходными компонентами шихты которого является кварцевый песок, сода и известь, называют натрий-кальциевым. Оно составляет около 90 % получаемого в мире стекла. При варке карбонат натрия и карбонат кальция разлагаются в соответствии с уравнениями:

Na2CO3 = Na2O + CO2

СаСО3 = СаО + СО2

В результате в состав стекла входят оксиды SiO2, Na2O и СаО. Они образуют сложные соединения — силикаты, которые являются натриевыми и кальциевыми солями кремниевой кислоты.

Они образуют сложные соединения — силикаты, которые являются натриевыми и кальциевыми солями кремниевой кислоты.

В стекло вместо Na2O с успехом можно вводить К2О, а СаО может быть заменен MgO, PbO, ZnO, BaO. Часть кремнезема можно заменить на оксид бора или оксид фосфора (введением соединений борной или фосфорной кислот). В каждом стекле содержится немного глинозема Аl2О3, попадающего из стенок стекловаренного сосуда. Иногда его добавляют специально. Каждый из перечисленных оксидов обеспечивает стеклу специфические свойства. Поэтому, варьируя этими оксидами и их количеством, получают стекла с заданными свойствами. Например, оксид борной кислоты В2О3 приводит к понижению коэффициента теплового расширения стекла, а значит, делает его более устойчивым к резким температурным изменениям. Свинец сильно увеличивает показатель преломления стекла. Оксиды щелочных металлов увеличивают растворимость стекла в воде, поэтому для химической посуды используют стекло с малым их содержанием.

Крашеное стекло – способы окрашивания и характеристики » Статьи на сайте компании «ОСтек»

Для придания цвета используются различные технологии: химическое травление, нанесение краски, тонирование, объемное окрашивание. От выбранного способа зависят характеристики и стоимость материала.

Окрашенное в массе стекло

Технология применяется при производстве строительной, технической, бытовой продукции толщиной 1-25 мм. Такой материал подходит для изготовления многослойного, закаленного стекла. Его производят путем добавления в стекломассу красителей и равномерного их распределения по всему объему.

Для окрашивания используются оксиды железа, кобальта, серы, селена, меди, никеля, многих других веществ и соединений. Посредством сочетания этих элементов получают разнообразные оттенки. Добавление оксидов железа к стекломассе придает зеленый цвет, комбинирование железа с никелем — серый, а замена никеля на селен — бронзовый. Интенсивность оттенка зависит от концентрации красителя.

Крашенное таким способом стекло интенсивно поглощает соответствующие части спектра. Абсорбция материала приводит к поглощению до 50 % солнечной энергии с последующим ее отражением. Нужно учитывать, что это может привести к сильному нагреванию и разрушению конструкции. Для предотвращения термического шока в архитектурном остеклении используют закаленные или термоупрочненные материалы.

Еще один недостаток этой технологии — большой расход дорогостоящих красителей. Преимущества продукции — долговечность, высокая декоративность.

Поверхностное окрашивание

Эта технология заключается в нанесении тонких пленок из оксидов и нитридов металлов на поверхность флоат-стекла. С их помощью можно добиться разнообразных эффектов и расширить функциональность конструкции. Светопропускаемость таких материалов составляет 7-80 %. Покрытия регулируют поглощение и отражение солнечных и тепловых лучей.

С помощью фотопечати на внутреннюю поверхность стекла наносят рисунок специальными чернилами. Метод широко применяется в декорировании интерьеров, остеклении зданий.

Метод широко применяется в декорировании интерьеров, остеклении зданий.

Тонирование получают напылением на обратную сторону тонкого слоя металла или полимера. Металлизированные покрытия наносятся на разогретую до 600-700 °С поверхность. В результате химической реакции образуется равномерная тонкая и прозрачная пленка.

Стемалит

Материал создается путем цветной эмалировки одной из поверхностей стекла. Технология используется для получения прочных конструкций. Листы закаленного стекла с цветным эмалированным покрытием востребованы в облицовке наружных и внутренних стен. Из них сооружают перегородки, вывески. Стемалит обладает высокой тепло- и морозостойкостью, долговечностью.

Разнообразие технологий затрудняет выбор крашеного стекла, поэтому лучше воспользоваться консультацией наших специалистов. Они подберут продукцию с оптимальными декоративными и защитными характеристиками.

Как появилось стекло — АКТУАЛЬНОЕ СТЕКЛО — cтекольно-зеркальная мастерская — резка стекла и зеркал в Екатеринбурге и области

Как появилось стекло

Первое стекло (непрозрачное, почти черное) родила сама природа, и образовалось оно из раскаленной лавы, вырвавшейся на поверхность земли миллионы лет назад. Такое вулканическое стекло назвали обсидианом. В каменном веке обсидиан использовался для обработки режущих инструментов.

Такое вулканическое стекло назвали обсидианом. В каменном веке обсидиан использовался для обработки режущих инструментов.

Позднее (55 веков назад) человек научился изготавливать стекло сам. Родиной искусственного стекла ученые называют Месопотамию и Древний Египет. Обследуя мумию царицы Хатшепсут, археологи нашли ожерелье из крупных неровных зеленовато-черных блестящих стекляшек. Древнеегипетские стеклоделы не умели получать прозрачное стекло, ведь для этого нужна высокая температура в печи (1500°С), а для изготовления цветного стекла мастера примешивали железо, медь или марганец.

Особенно распространенным было голубое и бирюзовое стекло, окрашенное медью, а зеленое стекло получали окрашиванием медью и железом. Синее стекло, окрашенное кобальтом, появилось в Египте в начале н. э. Исходным сырьем для изготовления стекла служили песок, известь и щелочь — органическая (зола растений) либо неорганическая (сода). Археологами в конце XIX в. недалеко от Фив были обнаружены руины древнеегипетской стекольной мастерской: остатки печей, фрагменты тиглей для плавки стекла, разрушенные стеклянные сосуды и стеклянные палочки разного цвета. В одной из пирамид древнего Египта (созданной в XIV в. до н. э.) исследователями также была обнаружена фреска, изображающая древних стеклоделов за работой.

В одной из пирамид древнего Египта (созданной в XIV в. до н. э.) исследователями также была обнаружена фреска, изображающая древних стеклоделов за работой.

Так, ученым в общих чертах удалось восстановить технологию стеклоделия того времени. К XV в. до н. э. стекло массово производилось не только в Египте, но и в Передней Азии, и на Крите. К IX в. до н. э. были открыты технологии для производства бесцветного стекла. Первое известное «пособие» по стеклоделию датируется650 г. до н. э. и представляет собой таблички, хранившиеся в библиотеке ассирийского царя Ашшурбанипала. Технологии производства стекла из природных материалов представляли собой тщательно охраняемую тайну, они применялись лишь при дворе правителей наиболее могущественных государств. В Индии, Корее, Японии найдены стеклянные изделия, возраст которых относится к2000 г. до н. э. В Китае в V-III вв. до н. э. стеклянные изделия появляются в большом количестве, в том числе бусы с «глазовидным» узором и специфическим химическим составом.

Первые письменные свидетельства об изготовлении стекла пяти цветов в Поднебесной относятся к концу III в. В эллинистический период произошло дальнейшее развитие технологии стеклоделия, что позволило производить стеклянные изделия большого размера (столовую посуду). Также была разработана технология смешения стекла нескольких цветов для получения мозаичных структур. В этот период бесцветное стекло начало цениться больше цветного, поэтому были усовершенствованы и технологии его изготовления. Одним из величайших периодов в истории стекла стал период Римской империи, когда человек научился выдувать стекло и придавать стеклянным предметам желаемую форму и размер. Римляне варили стекло не на костре, а в стекловаренной печи, сложенной из камня. Поэтому им удавалось получать более высокие температуры, и стекло у них плавилось уже по-настоящему, превращаясь в ослепительно сияющую жидкость. Первые в Италии стекловарни были устроены при Цезаре в Риме, тогда же возникла и мозаика.

Во времена императора Тита (конец I в. н. э.) применялись уже оконное литое стекло и стеклянные пластинки для облицовки стен. Листовое оконное стекло было большой роскошью и редкостью и применялось лишь для церквей вплоть до конца XII ст. Частные жилища у богатых римских патрициев были снабжены слюдяными окнами. В начале I в. н. э. один римский мастер сделал длинную и тонкую железную трубку с небольшим расширением на конце. На другой ее конец он насадил деревянный мундштук, чтобы защитить губы от ожога. Это простое изобретение оказалось поистине гениальным, ведь на протяжении почти двух тысяч лет все стеклянные изделия создавались при помощи этой трубки. Искусство стеклоделия в Древнем Риме находилось на высоком уровне, к выдающимся образцам мирового искусства относится Портландская ваза (хранится в Британском музее). После падения Римской империи (конец V в.) центр стеклоделия перемещается в Византию, где освоили выплавку цветного непрозрачного стекла (смальты) для мозаики, сменившую каменную мозаику.686 г. н. э. считается годом создания первых витражей из стекла.

н. э.) применялись уже оконное литое стекло и стеклянные пластинки для облицовки стен. Листовое оконное стекло было большой роскошью и редкостью и применялось лишь для церквей вплоть до конца XII ст. Частные жилища у богатых римских патрициев были снабжены слюдяными окнами. В начале I в. н. э. один римский мастер сделал длинную и тонкую железную трубку с небольшим расширением на конце. На другой ее конец он насадил деревянный мундштук, чтобы защитить губы от ожога. Это простое изобретение оказалось поистине гениальным, ведь на протяжении почти двух тысяч лет все стеклянные изделия создавались при помощи этой трубки. Искусство стеклоделия в Древнем Риме находилось на высоком уровне, к выдающимся образцам мирового искусства относится Портландская ваза (хранится в Британском музее). После падения Римской империи (конец V в.) центр стеклоделия перемещается в Византию, где освоили выплавку цветного непрозрачного стекла (смальты) для мозаики, сменившую каменную мозаику.686 г. н. э. считается годом создания первых витражей из стекла. Раскопки свидетельствуют, что на Руси знали секреты производства стекла более тысячи лет назад, а широко эта отрасль стала развиваться в первой половине XI в.

Раскопки свидетельствуют, что на Руси знали секреты производства стекла более тысячи лет назад, а широко эта отрасль стала развиваться в первой половине XI в.

При раскопках в слоях XI-XIII вв. обнаружено множество мастерских по производству стеклянных бус и браслетов, которые были тогда очень модными украшениями. Таким образом, первоначально стекло и изделия из него появились не как предмет первой необходимости, а как предмет искусства, роскоши. Первое упоминание о стеклянных заводах в России относится к царствованию Алексея Михайловича. В1635 г. близ Можайска шведом Елисеем Коэтом был построен первый в России стекольный завод, а в1668 г. — Измайловский завод под Москвой. При Петре I на Воробьевых горах построили государственный стекольный завод. В1748 г. М.В. Ломоносов организовал при Петербургской академии лабораторию, в которой проводил опыты с окрашиванием стекла, варил смальту, разработав палитру цветной стеклянной мозаики. В1753 г. им была построена для производства цветного стекла Усть-Рудицкая фабрика под Петербургом. Д. И. Менделееву принадлежит заслуга первой научной трактовки строения стекла. К1913 г. в России работало уже 275 стекольных заводов. За годы Советской власти в СССР создана мощная стекольная промышленность, оснащенная совершенным по тем временам оборудованием. Но история возникновения современного стекла — это другая история.

Д. И. Менделееву принадлежит заслуга первой научной трактовки строения стекла. К1913 г. в России работало уже 275 стекольных заводов. За годы Советской власти в СССР создана мощная стекольная промышленность, оснащенная совершенным по тем временам оборудованием. Но история возникновения современного стекла — это другая история.

(По материалам журнала «Вестник промышленности»)

Как делают стекло? — Производство стекла

Несмотря на то, что мы рассматриваем стекло как один из самых распространенных строительных материалов для различных кухонных принадлежностей, окон, самых разнообразных декоративных мелких

объектами и важной частью современных компьютерных коммуникаций, его первоначальное использование нашими самыми ранними предками сделало его одним из самых востребованных и

ценные объекты во всем мире. В те доисторические времена естественно сформированное стекло (вулканический обсидиан) использовалось как острое оружие, полезный инструмент,

и это имело большую ценность.

Первые археологические свидетельства изготовления стекла происходят из районов Древнего Египта и Месопотамии. В те времена единственное стекло

Произведенный продукт был создан либо путем остекления готовых предметов, либо бусинок, которые образовались случайно в других процессах металлообработки.

К позднему бронзовому веку процесс изготовления стекла превратился в более организованную профессию, когда расплавленное стекло заливали в готовые контейнеры. Этот

процесс был медленным, ненадежным и не позволил стеклу стать обычным явлением.Поворотный момент в истории производства стекла наступил в 1 в.

до н.э., когда сирийские и палестинские рабочие открыли для себя искусство выдувания стекла. Это изобретение сильно изменило всю стекольную промышленность.

производство, превращая его в дешевый и легко производимый материал. Завоевание Иудеи римлянами в 63 г. до н.э. позволило этой технике изготовления стекла

распространились по территории Древней Римской империи, а со временем и по всей Европе и миру. Римляне настолько предпочитали стекло, что использовали его в

производство не только для изготовления емкостей и украшений, но и в архитектурных целях (обычно после 100 г. н.э., когда александрийские рабочие

открыл секрет изготовления прозрачного стекла).

Римляне настолько предпочитали стекло, что использовали его в

производство не только для изготовления емкостей и украшений, но и в архитектурных целях (обычно после 100 г. н.э., когда александрийские рабочие

открыл секрет изготовления прозрачного стекла).

Производство стекла в новое время не сильно изменился с тех пор, как в древних районах Персии и Египта был обнаружен песок (состоящий из кремнезема, кальцинированной соды и извести)

нагревают до экстремальных температур, а затем дают остыть и придают практически любую форму путем выдувания или заливки в предварительно спроектированные формы.

формы. Этот чрезвычайно простой процесс можно также обогатить добавками, которые могут придать стеклу любой вообразимый цвет или непрозрачность, улучшить

качество, долговечность и другие свойства.Несмотря на то, что этот процесс может показаться простым, он требует большой точности, потому что для создания идеального стекла

Контейнер оконный нужно тщательно поддерживать температуру в каждой точке производственного цикла.

Современное производство стекла изготавливается несколькими способами:

Стеклянная тара — При котором стекло тщательно изготавливается в три различных этапа (плавление сырья, заливка или выдувание стекла в контейнерные формы и охлаждение с помощью последние штрихи по качеству)

Процессы флоат-стекла — в которых стекло укладывается на поверхность расплавленного металла (олова или свинца).Этот процесс используется для создания плоских окон.

Ручное выдувание стекла — Используется в основном для создания арт-объектов и нестандартной стеклянной тары.

Каждое изделие из стекла после изготовления может быть дополнительно обработано покрытием, термообработкой, гравировкой или каким-либо декорированием.

Как делают стекло? | Общественное радио Вермонта

Как делают стекло? Почему бьется стекло? Почему лопаются пузыри? Как внутри пузыря? Мы делаем все ясно в этом эпизоде! Наши вопросы от детей из Аризоны, Бразилии, Калифорнии и Камбоджи.

Стекло изготовлено из кварцевого песка. Этот особый песок отправляется стекольному производителю или на фабрику, где его помещают в огромную печь или духовку при температуре 2400 градусов по Фаренгейту. Это намного горячее, чем ваша домашняя духовка, которая, вероятно, достигает только 500 градусов.

В Simon Pearce, компании по производству выдувного стекла в Виндзоре, штат Вирджиния, печь работает постоянно и поддерживает температуру 24 часа в сутки, 365 дней в году без единого охлаждения.

Стеклодувы используют кварцевый песок, потому что он очень чистый.Майк Кушинг из Саймона Пирса говорит, что он сильно отличается от пляжного песка. «В песке есть много минералов и других элементов, которые отфильтровываются для нашего процесса. Забавный факт о стекле заключается в том, что все стекло прозрачное. Если вы видите кусок стекла зеленого или синего цвета, он просто меняет цвет, добавляя металл к процессу. Когда вы расплавите кварцевый песок, если вы добавите медь в эту смесь, очень небольшое количество превратит ваше стекло в синий цвет ».

Добавление серы или свинца сделает ваше стекло желтым, оксида никеля — фиолетовым, железа — коричневым.И есть другие химические вещества, которые можно добавить, чтобы обесцветить стекло, если кварцевый песок не совсем чистый.

Песок плавится в горячей печи, в результате чего получается жидкое или расплавленное стекло, прозрачное и очень горячее, и оно движется подобно лаве.

Большая часть стекла выливается в формы, чтобы придать стеклу другую форму, например бутылки, горячее жидкое расплавленное стекло выливается в форму формы, затем оно остывает и вуаля, это банка. Такие вещи, как окна, которые очень плоские и прямые, выливаются на плоскую поверхность, и они плавятся в этой форме.Это похоже на то, как если вы нальете воду на тарелку и поместите ее в морозильную камеру, она превратится в замороженный лист льда.

Но есть еще один способ, которым люди создают формы из стекла, и он называется выдуванием стекла.

Процесс производства Саймона Пирса сейчас очень похож на тот, которым производили стекло тысячу лет назад.

«Горячее стекло прилипает к металлическому стержню», — говорит Кушинг. «Мы используем полые металлические стержни для сбора жидкого стекла из печи. Это очень похоже на мед, когда вы собираете его из печи.Это похожая текстура, и вы берете это стекло из печи, и мы используем различные инструменты, чтобы придать ему нужную форму. И все наши изделия имеют деревянную форму. Поэтому, когда вы нагреваете стекло до достаточной температуры, вы можете поместить это стекло в форму, дуть в полую трубу, и оно принимает форму изделия, которое вы пытаетесь изготовить».

Кредит Джейн Линдхольм / VPR

/

VPR

У Саймона Пирса в Виндзоре, штат Вирджиния.Художник формирует расплавленное стекло, выдувая его через полый металлический стержень.Стеклодув дует через стержень, чтобы придать стеклу форму. Затем они используют специальный инструмент, чтобы срезать стекло со стержня.

Затем с помощью тепла они доработали верхнюю часть объекта, как стакан для питья, чтобы он был красивым и гладким.

Работа со стеклом может быть опасной, если стекло не охлаждать с нужной скоростью, оно может разорваться на миллионы мелких осколков.

Выдувное стекло очень искусно, но большая часть стекла, которое мы используем, используется для таких вещей, как бутылки и банки, которые, скорее всего, производятся на заводе с помощью машины, но процесс очень похож, с использованием стальных форм, и стекло заливается в судно и машина могут обеспечить поток воздуха, формирующий изделие.

Кредит Джейн Линдхольм / VPR

/

ВПР

Как внутри пузыря? Мы узнаем все о пузырях с исполнительным директором Монтширского музея науки, у которого есть некоторые идеи.Прослушайте весь выпуск, чтобы узнать, почему разбивается стекло. И мы посетим Монтширский музей науки, чтобы узнать, почему лопаются пузыри, и подумать, каково это — быть в пузыре.

На этом сайте есть отличные рецепты пузырей, если вы хотите поэкспериментировать с мыльными пузырями дома.

Стенограмма

Кредит от родителей

/

Любопытный Малыш Камерон (слева, 6 лет) из Сан-Хосе, Калифорния; Мадлен, в центре, 7, из Скоттсдейла, штат Аризона; и Оскар, справа, 6 лет, из Брэттлборо, штат Вирджиния.Как производится стекло – от цеха до лера

Стеклостало одним из самых популярных строительных материалов, используемых сегодня, потому что оно предлагает практически неограниченные эстетические возможности в сочетании с выдающимися характеристиками.То, что заканчивается большими широкими стеклянными панелями в высотном офисном здании, медицинском учреждении, школе или другом строительном объекте, начинается с простой комбинации песка, кальцинированной соды, известняка, доломита и некоторых других второстепенных ингредиентов.

Vitro Architectural Glass (ранее PPG Glass) — крупнейший производитель коммерческого стекла в Северной Америке, управляющий шестью производственными линиями флоат-стекла на четырех производственных площадках. Двухлинейные заводы занимают площадь более миллиона квадратных футов, и каждая линия производит более 600 тонн стекла в день (или более 400 000 квадратных футов стекла толщиной ¼ дюйма).Затем стекло отправляется на дополнительную обработку нашими сертифицированными производителями для широкого спектра применений — от архитектурного стекла до душевых дверей.

Процесс производства стекла начинается в сборочном цеху, где все поступающее сырье выгружается на конвейер и отправляется в соответствующие бункеры для хранения. Фактическая дозировка начинается, когда сырье перемещается, взвешивается и смешивается, а затем направляется по ленточному конвейеру к загрузочному концу плавильной печи. Плавильная печь похожа на старомодную печь для обжига кирпича, но намного больше.

Материалы шихты объединяются со стеклобоем (дробленым стеклянным ломом) и переплавляются для получения жидкого стекла. Песок является основным компонентом стекла, а песок сам по себе обычно не плавится, пока не достигнет температуры около 3000 градусов по Фаренгейту. Однако, когда песок смешивается с другим сырьем и стеклобоем, он плавится при температуре значительно ниже 3000 градусов по Фаренгейту.

Однако, когда песок смешивается с другим сырьем и стеклобоем, он плавится при температуре значительно ниже 3000 градусов по Фаренгейту.

Когда смесь шихтовых материалов поступает в печь, предварительно нагретый воздух нагнетается в камеру вентиляторами.Затем предварительно нагретый воздух смешивается со струйными потоками природного газа, которые, в свою очередь, создают факелоподобное пламя, которое извергается на шихту и заставляет ее реагировать и плавиться в течение нескольких минут.

Далее идет процесс оклейки. На этом этапе пузырьки, образующиеся в процессе плавления, поднимаются на поверхность и улетучиваются в атмосферу камеры. Затем стекло перемещается из камеры по каналу в так называемую флоат-ванну. Жидкое стекло всплывает, когда оно затвердевает в ванне с жидким оловом.

Стекло перемещается под зубчатыми колесами в горячем конце флоат-ванны, которые известны как машины для растягивания, чтобы изменить толщину и ширину стекла. Кроме того, нагревательные элементы над растягивающими машинами также контролируют толщину стекла по мере его продвижения к выходу.

Следующим этапом является охлаждение, которое осуществляется с помощью ряда водяных охладителей в холодном конце флоат-ванны. Затем стекло осторожно вынимают из жидкого олова на конвейерные ролики при температуре около 1100 градусов и направляют в лер отжига.Работа лера заключается в дальнейшем охлаждении стекла с контролируемой скоростью, чтобы обеспечить надлежащее напряжение в стекле, чтобы его можно было легко и точно разрезать.

Стекло выходит из лера при температуре около 350 градусов по Фаренгейту, а затем охлаждается до комнатной температуры вентиляторами на открытом воздухе. Перед резкой стекло проверяется на наличие дефектов. Перед резкой стекло также должно сначала пройти под машиной, которая набрасывает на поверхность специальный порошок, чтобы обеспечить разделение между каждым куском стекла и предотвратить образование пятен.

Чтобы продолжить изучение производства стекла, просмотрите вторую часть этого видео. По любым другим вопросам, связанным со стеклом, обращайтесь в компанию Vitro Glass или звоните по телефону 1-855-VTRO-GLS (1-855-887-6457).

Как делают стекло? Производство стекла 101

Вы когда-нибудь смотрели на впечатляющее окно или предмет стеклянной мебели и задавались вопросом: как делается стекло? Для материала, столь широко распространенного, мало кто знает все тонкости изготовления стекла. В этой статье мы изложим основы стеклоделия, чтобы вы смогли оценить тонкости этого невероятного материала.Мы также ответим на некоторые из наиболее часто задаваемых вопросов о стекле, от самых распространенных до непонятных.

Из чего сделано стекло?

Нас многие спрашивают: Стекло делается из песка? Это наполовину правильно — сырье для стекла на самом деле состоит из трех ингредиентов: песка, известняка и кальцинированной соды. Чтобы сделать стекло, эти три ингредиента нужно смешать и нагреть в гигантской печи. В конце концов, смесь плавится в жидкость, называемую стеклом.Правильно: стекло на самом деле жидкость!

Для ясности, когда мы говорим «нагреть в печи», мы имеем в виду серьезное тепло. Для правильного формирования жидкого стекла температура печи должна быть не менее 1700°C (3090°F). Все, что ниже этого экстремального уровня нагрева, может быть недостаточным для изготовления стекла. Излишне говорить, что в отличие от пивоварения или ткачества тканей, изготовление стекла не то, что можно делать дома.

Для правильного формирования жидкого стекла температура печи должна быть не менее 1700°C (3090°F). Все, что ниже этого экстремального уровня нагрева, может быть недостаточным для изготовления стекла. Излишне говорить, что в отличие от пивоварения или ткачества тканей, изготовление стекла не то, что можно делать дома.

Как жидкое стекло становится твердым?

В abc Glass Processing мы обычно используем большие листы флоат-стекла или листового стекла, которые можно легко резать или формовать.Это сырое, необработанное или закаленное стекло в его основной форме — такое, которое, если его разбить, разбивается на крупные куски. До сих пор мы объясняли, как стекло образуется в виде жидкой смеси, но как оно превращается в плоские твердые листы, которые мы обычно называем «стеклом»?

Существует два основных способа изготовления листового стекла: прокатка и плавание. Оба требуют охлаждения жидкого стекла до тех пор, пока оно не превратится в плоский твердый материал. В первом методе используются гигантские валики для расплющивания стекла в тонкие листы, которые оставляют остывать, прежде чем придать им желаемую форму.Последний способ заключается в том, чтобы оставить обжигающе горячую жидкость «плавать» поверх расплавленного олова, пока она не достигнет гораздо более низкой температуры. Конечным результатом является безупречный плоский лист твердого стекла.

В первом методе используются гигантские валики для расплющивания стекла в тонкие листы, которые оставляют остывать, прежде чем придать им желаемую форму.Последний способ заключается в том, чтобы оставить обжигающе горячую жидкость «плавать» поверх расплавленного олова, пока она не достигнет гораздо более низкой температуры. Конечным результатом является безупречный плоский лист твердого стекла.

Можно ли перерабатывать стекло?

Конечно! Стекло является одним из наиболее пригодных для повторного использования материалов в мире, его можно повторно использовать и перерабатывать снова и снова. Переработанное стекло составляет 95% сырья для большинства новых изделий из стекла. Чем больше переработанного стекла используется в производственном процессе, тем меньше энергии потребляется печами.Эта эффективность делает производство стекла одной из самых устойчивых отраслей в современном мире. Итак, если вы хотите помочь планете в эти трудные времена, обязательно переработайте эти стеклянные бутылки!

Некоторые популярные области применения переработанного стекла

- Изготовление новых изделий из стекла

- Изоляционные изделия из стекловолокна

- Производство кирпичей, в которых стекло используется в качестве флюса

- Астротурф и изделия из искусственной травы

- Материал для фильтрации воды

- Светоотражающие краски

- Наждачная бумага и другие абразивные материалы

Каждый год abc Glass processing перерабатывает около 120 тонн стекла.

Команда abc Glass Processing может похвастаться многолетним опытом обработки стекла для всех видов коммерческого и бытового использования. Нажмите здесь, чтобы ознакомиться с многочисленными услугами по обработке стекла, или свяжитесь с нами сегодня, если у вас есть какие-либо вопросы о потенциальном проекте.

Как делают стекло | Американское видение Windows

Автор: Билл Херрен

Производство стекла в той или иной форме насчитывает около 4500 лет. С самого начала изготовление стекла было редким искусством, позволявшим создавать востребованные изделия значительной ценности.Однако за тысячелетия производство стекла превратилось в обыденность и стандарт. Процесс изготовления стекла включает в себя объединение материалов и их нагревание до чрезмерно высоких температур.

Древнее производство стекла могло возникнуть случайно, когда люди нагревали керамическую посуду в процессе производства. При определенной последовательности действий эти материалы после обжига превращались в стекло. В конце концов, процесс развился, и производители стекла работали в мастерских для производства стекла.Материалами, необходимыми для изготовления стекла, были песок и нитрат. Под воздействием высокой температуры материалы сплавились вместе, чтобы создать стекло. Производители стекла могли варьировать цвет стекла, которое они создавали, используя песок с различными природными элементами. Например, песок, содержащий большое количество железа, может привести к зеленому стеклу. Песок, содержащий марганец, может привести к желтому или фиолетовому стеклу. Добавляя к смеси материалов кобальт или медь, можно было получить голубое стекло.

В конце концов, процесс развился, и производители стекла работали в мастерских для производства стекла.Материалами, необходимыми для изготовления стекла, были песок и нитрат. Под воздействием высокой температуры материалы сплавились вместе, чтобы создать стекло. Производители стекла могли варьировать цвет стекла, которое они создавали, используя песок с различными природными элементами. Например, песок, содержащий большое количество железа, может привести к зеленому стеклу. Песок, содержащий марганец, может привести к желтому или фиолетовому стеклу. Добавляя к смеси материалов кобальт или медь, можно было получить голубое стекло.

После того, как стеклодувы изготовили первоначальные куски стекла, они позволили им затвердеть.С этого момента они передавали куски твердого стекла стекольщикам, которые могли превращать их в различные предметы и предметы. Стекольщикам нужно будет повторно нагреть куски стекла, чтобы они снова стали пластичными. После нагрева они формовали или выдували стекло в различные формы, чтобы делать стеклянные изделия.

Производство стекла без выдувания преобладало с момента зарождения стекольной обработки до середины 19 века. Процесс свободного выдувания заключался в использовании теплой выдувной трубки и помещении на ее конец куска теплого стекла.Если вращать паяльную трубку и осторожно вдувать воздух в конец трубки, стекло начнет приобретать форму бутылки. Во время этого процесса было необходимо постоянное вращение, чтобы бутылка принимала однородную и симметричную форму. Стеклодув продолжал дуть, вращаясь, чтобы бутылка приобрела нужный размер и форму. Следующий этап процесса заключался в аккуратном формовании бутылки с помощью щипцов, называемых «pucellas». Это формование позволит изготовителю стекла формовать горлышко и отверстие бутылки, пока она начинает остывать.Наконец, стекольщик вынимал стеклянную бутылку из выдувной трубки, используя метод «смачивания». Для этого стекольщик использовал мокрую деревянную лопатку, чтобы отметить место, где он хотел отделить бутылку от паяльной трубки. Холодная вода на деревянной лопатке ослабила бы горячее стекло. Сильное нажатие на бутылку разорвало бы ее в нужном месте.

Холодная вода на деревянной лопатке ослабила бы горячее стекло. Сильное нажатие на бутылку разорвало бы ее в нужном месте.