Технология изготовления и самостоятельное плавление стекла в домашних условиях. Как и из чего делают стекло? Описание, фото и видео

Содержание

- История изобретения стекла

- Из каких компонентов делают стекло

- Этапы производства листового стекла

- Процесс изготовления стекла и различные способы поэтапного производства

- Производство солнцезащитного стекла

- Виды стекла

- Какими характеристиками и свойствами обладает стекло?

- Сырье для производства стекла

- Какие функции выполняют сода и известь в процессе производства?

- Производство стекла в промышленных условиях

- Основные стадии процесса производства стекла

- Технология формовки

- Метод Фурко

- Флоат-метод

- Производство стекла методом проката

- Изготовление стеклянных изделий

- Производство промышленных стеклянных изделий

- Как делают художественные стеклянные изделия

- Производство лобовых стекол

- Материалы для изготовления лобовых стекол

- Технология изготовления лобовых стекол

- Как получается цветное стекло?

- Изготовление специальных видов стекольной продукции

- Как делают стекло из песка

- Как сделать стекло в домашних условиях своими руками

- Как расплавить стекло в домашних условиях

- Температура плавления стекла

- Использование печи для плавки стекла

- 50 вариантов изделий из стекла в домашних условиях:

- Древний способ производства

- Новые способы, изобретенные в 19 веке

- Современные способы производства

История изобретения стекла

Стекло было известно, по крайней мере, две тысячи лет назад. Древнеримский историк Плиний описал случай, в результате которого оно было изобретено. По его версии, однажды моряки, везшие на своем корабле соду, высадились заночевать на берегу, покрытом чистым золотым песком.

Древнеримский историк Плиний описал случай, в результате которого оно было изобретено. По его версии, однажды моряки, везшие на своем корабле соду, высадились заночевать на берегу, покрытом чистым золотым песком.

Они разожгли костер, чтобы приготовить ужин и согреться. Но один мешок из их груза прорвался, и сода высыпалась в костер. Ночью пошел дождь, смыл золу и головешки, и в результате моряки увидели на месте костра сияющую стеклянную поверхность.

Из каких компонентов делают стекло

Из каких компонентов делают стекло

Так ли на самом деле было изобретено стекло, или, как гласит другая версия, оно получилось в ходе экспериментов с обжигом глиняных горшков – но люди овладели секретом его приготовления довольно давно.

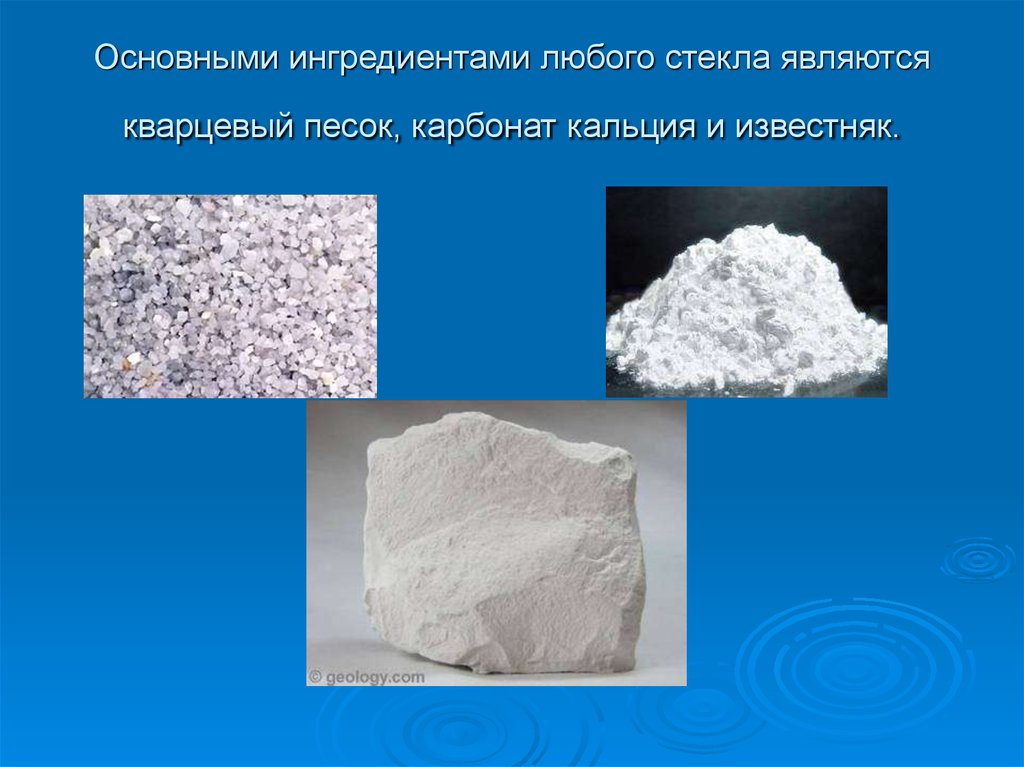

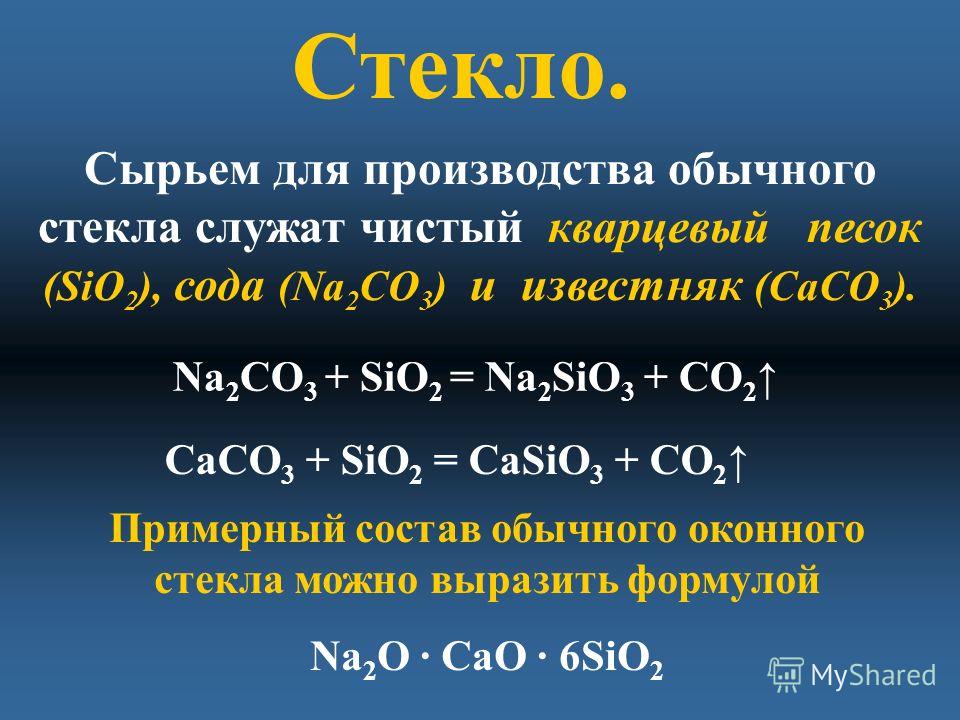

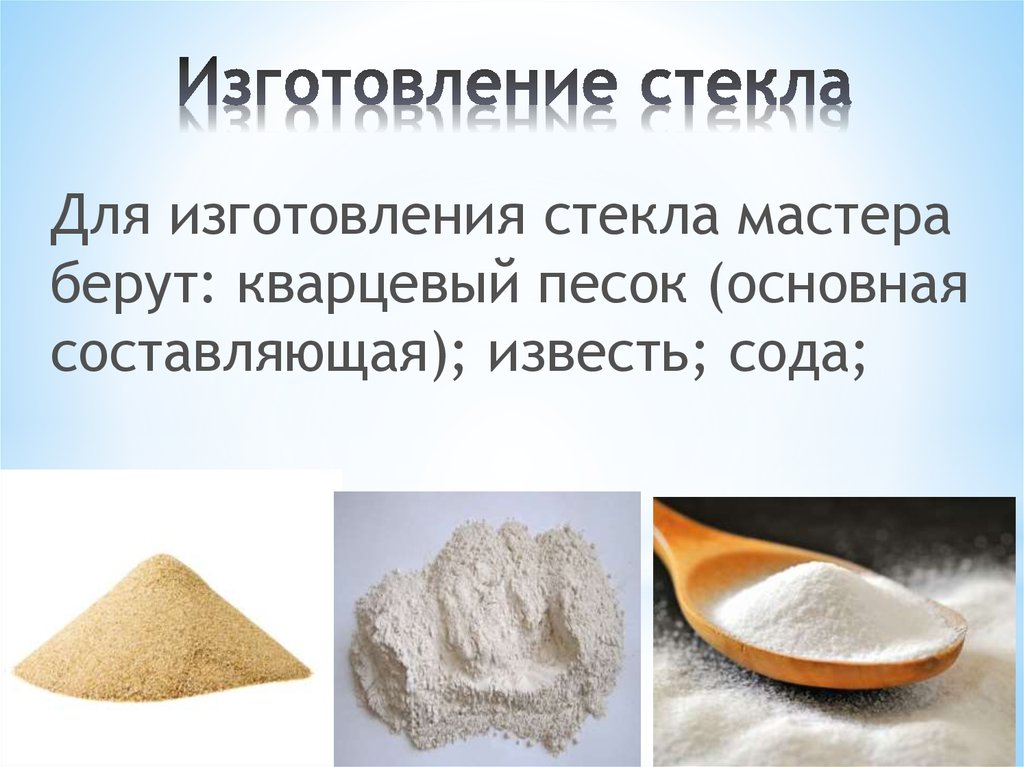

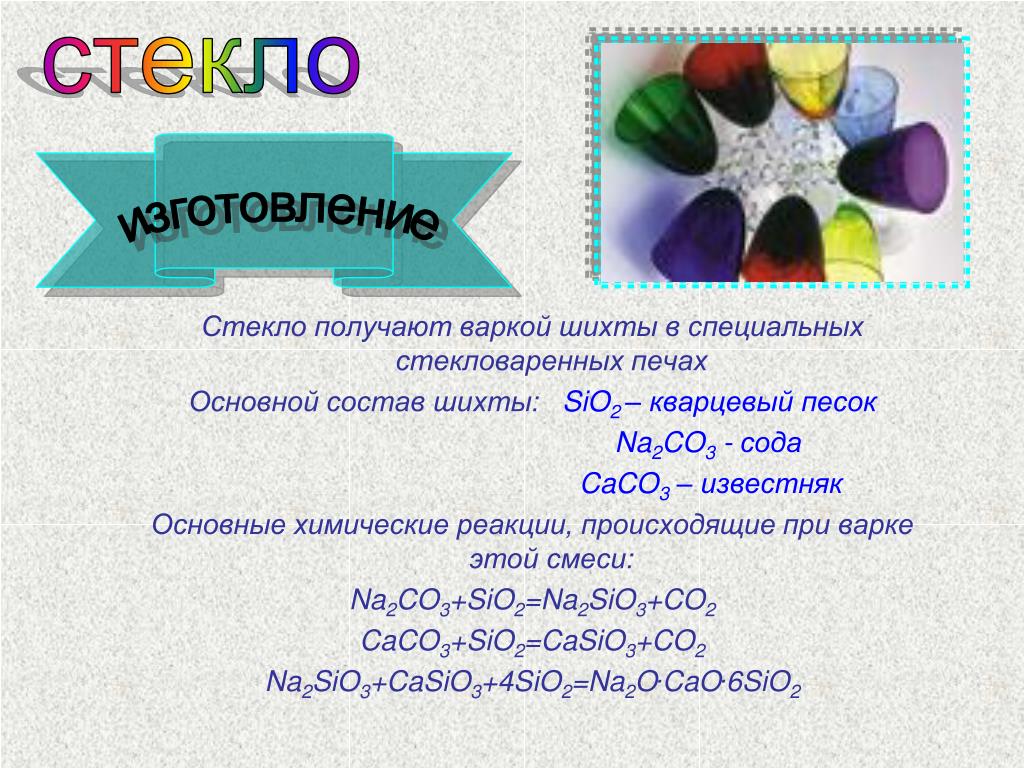

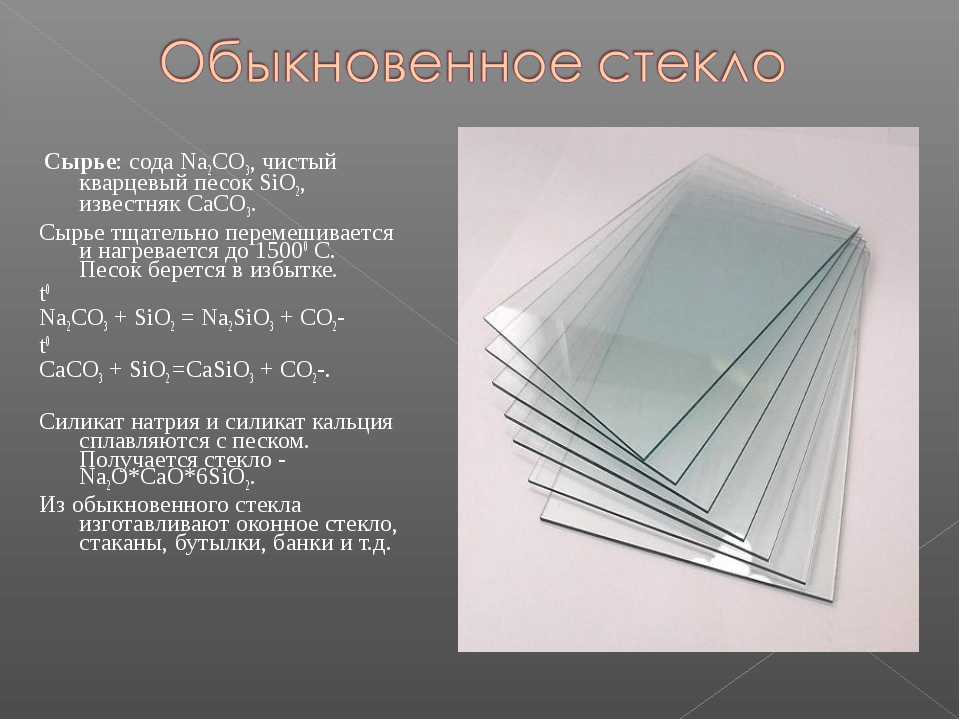

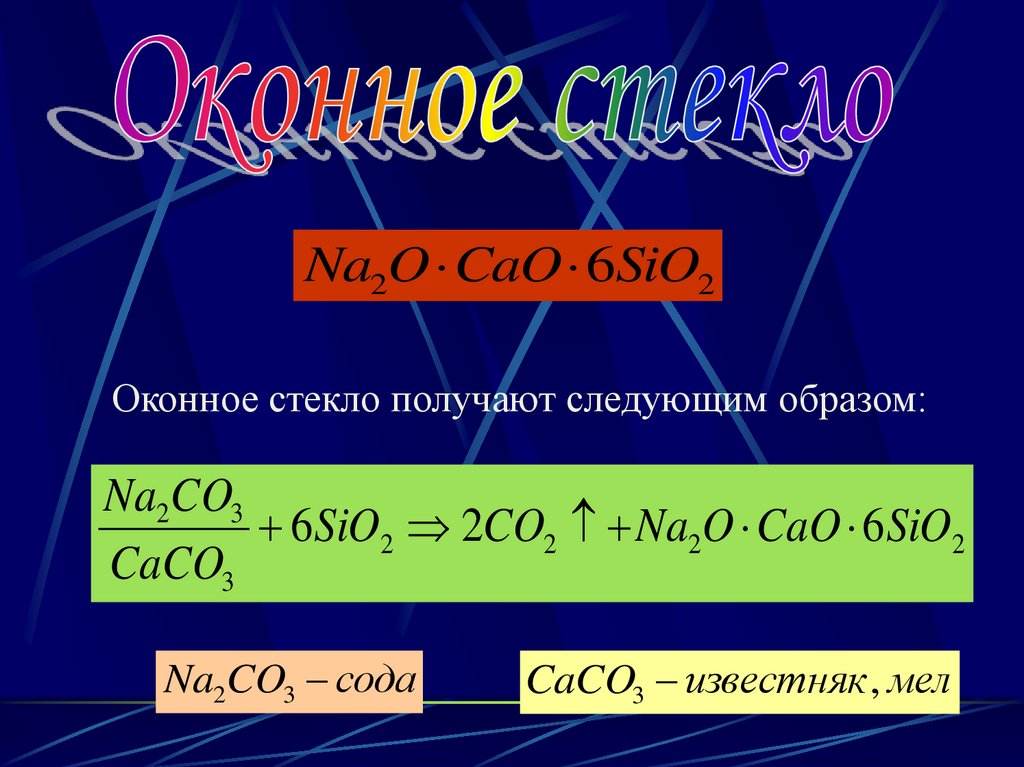

Для того, чтобы изготовить стекло, требуется три основных компонента.

Кварцевый песок – это чистый речной песок, состоящий из оксида кремния. Доля песка в смеси для варки стекла составляет около 75%. Он плавится при очень высокой температуре: его нужно нагревать до 1700 градусов Цельсия. От качества песка во многом зависит прозрачность и качество будущих стеклянных изделий. Венецианские стеклодувы, изготавливавшие наиболее знаменитое в средневековой Европе муранское стекло, специально привозили песок из провинции Истрия, а для богемского стекла мастера измельчали в мелкий песок куски кварца.

Он плавится при очень высокой температуре: его нужно нагревать до 1700 градусов Цельсия. От качества песка во многом зависит прозрачность и качество будущих стеклянных изделий. Венецианские стеклодувы, изготавливавшие наиболее знаменитое в средневековой Европе муранское стекло, специально привозили песок из провинции Истрия, а для богемского стекла мастера измельчали в мелкий песок куски кварца.

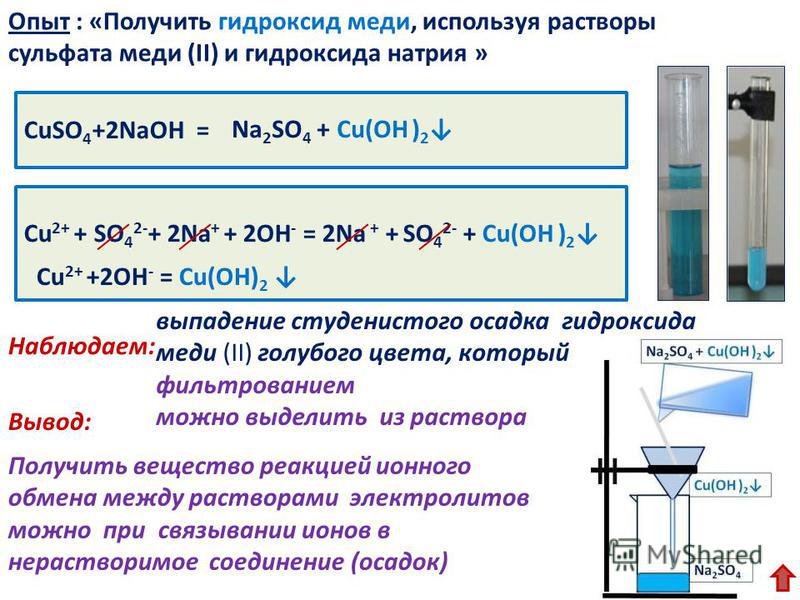

Сода (или поташ) необходима для того, чтобы расплавить песок при более низкой температуре. Добавив в песок соду в нужной пропорции, температуру нагрева стеклянной смеси снижают практически вдвое.

В процессе нагрева сода разлагается до оксида натрия или калия, который и служит катализатором плавления. В древности ее получали путем выщелачивания золы после сжигания водорослей или хвойных пород дерева. Доля соды в смеси для стекла составляет около 16-17%.

Известь, или окись кальция, делает стекло нерастворимым большинством химических веществ, крепким и блестящим. Впервые добавлять ее в стекло начали богемские стеклодувы в семнадцатом столетии, применяя для этого известняк или мел.

Впервые добавлять ее в стекло начали богемские стеклодувы в семнадцатом столетии, применяя для этого известняк или мел.

Кроме того, сегодня в массу для приготовления стекла добавляют сульфат натрия, таламит и нефелиновый сиенит. Для получения разноцветного стекла в качестве добавок используют окиси различных металлов: меди, железа, серебра и т.д.

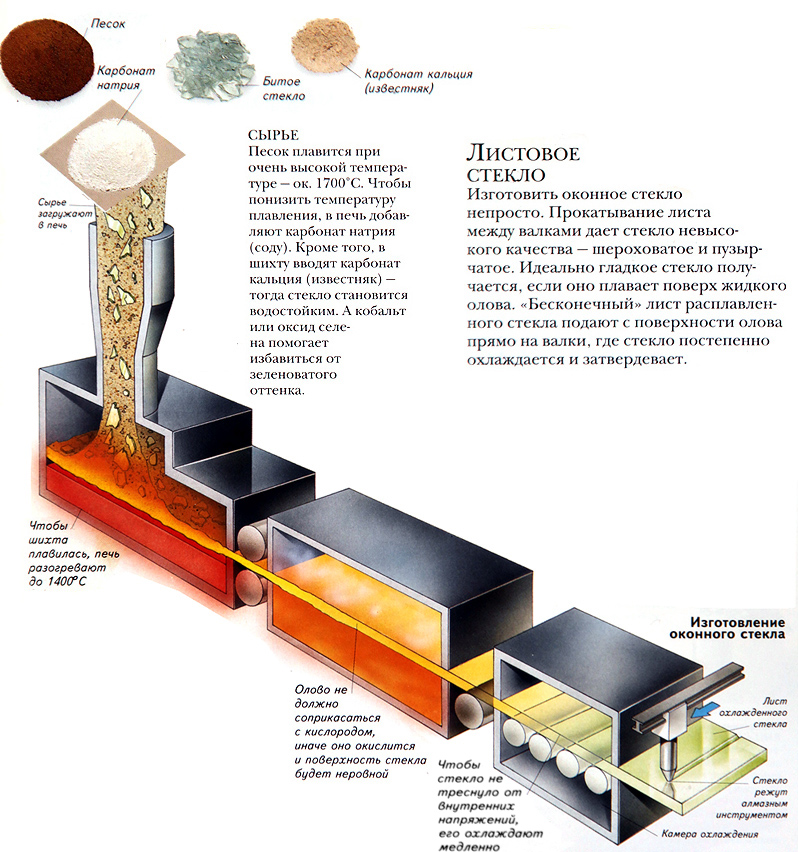

Этапы производства листового стекла

Все ингредиенты, из которых производится стекло, загружают в печь и нагревают до образования жидкой однородной массы.

Расплавленную массу загружают в гомогенизатор и перемешивают до полной однородности.

Стеклянную массу выливают в длинную емкость, где находится расплавленное олово. На его поверхности стекло разливается ровным слоем одинаковой толщины, постепенно остывая.

Застывшая стеклянная лента поступает на конвейер, где производится контроль толщины и нарезка на стандартные куски стекла. Обрезанные неровные края, а также брак, не прошедший контроль качества, поступает на переплавку.

Готовое листовое стекло проходит последнюю проверку качества и отправляется на склад готовой продукции.

Аналогичным образом изготавливается стекло для производства посуды, измерительных приборов, елочных игрушек и другой продукции. Состав стекла может изменяться в зависимости от свойств, которые оно должно иметь.

Как производят стекло

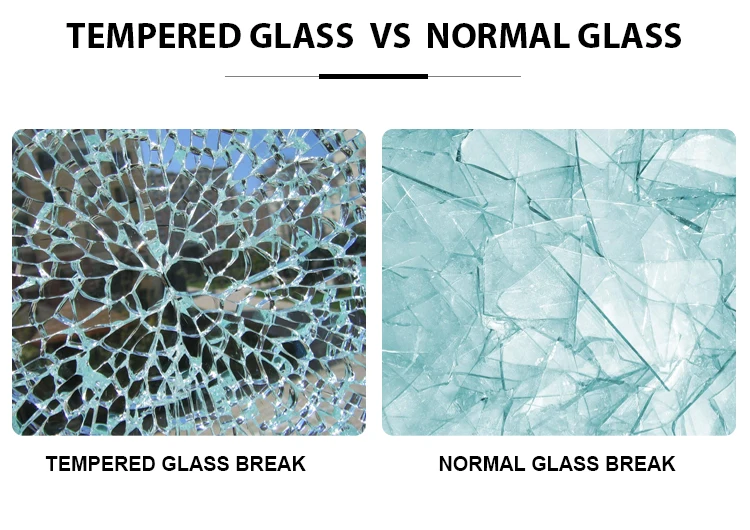

Кроме того, для повышения прочности оно может подвергаться процедуре закаливания. В результате стекло приобретает способность выдерживать сильные удары по поверхности.

Популярны сегодня дуплексные и триплексные стекла, склеенные специальными составами из двух или трех слоев тонкого стекла. Однако основу каждого из них составляют золотой кварцевый песок, питьевая сода и обычная известь.

Процесс изготовления стекла и различные способы поэтапного производства

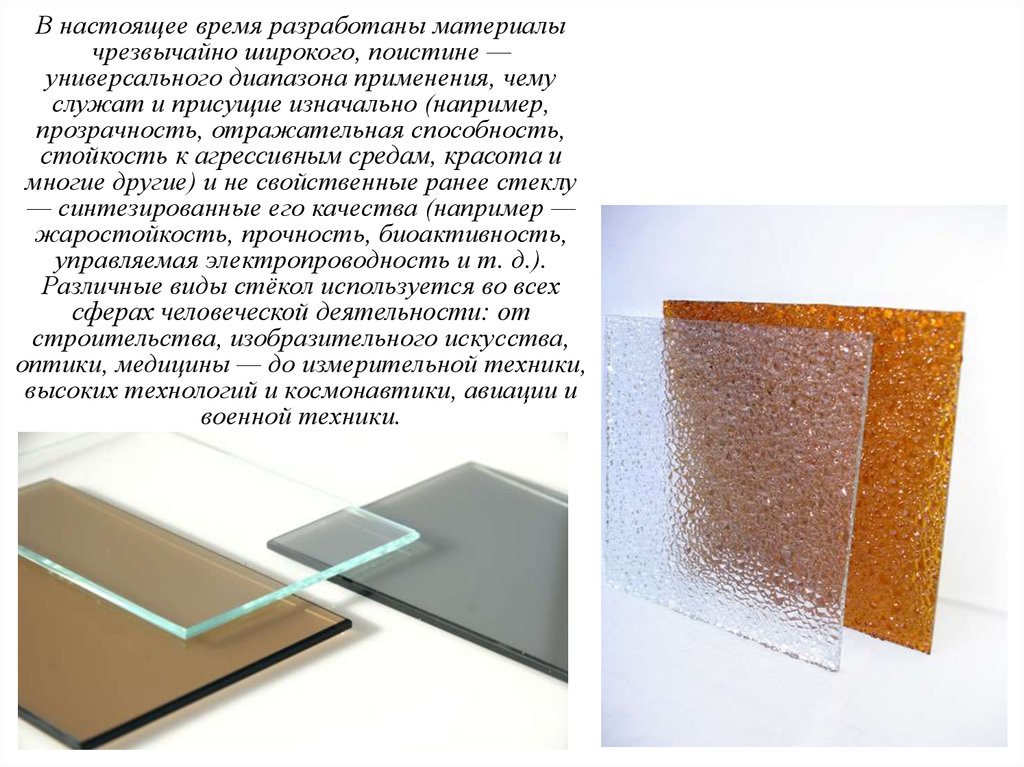

Стекло – это материал, что может менять свои технические свойства в зависимости от компонентов, из которых его изготовили. Благодаря этому оно может менять механическую прочность и термическую стойкость, прозрачность, возможность образования газонепроницаемости от совмещения с определенными металлами и сплавами.

Благодаря этому оно может менять механическую прочность и термическую стойкость, прозрачность, возможность образования газонепроницаемости от совмещения с определенными металлами и сплавами.

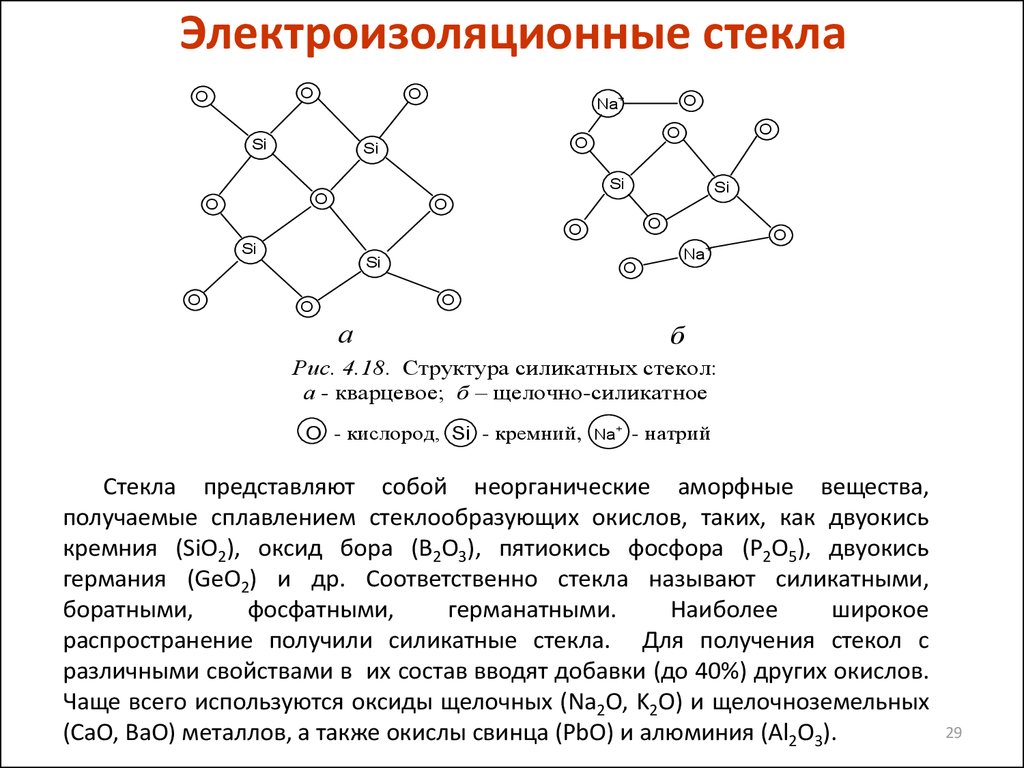

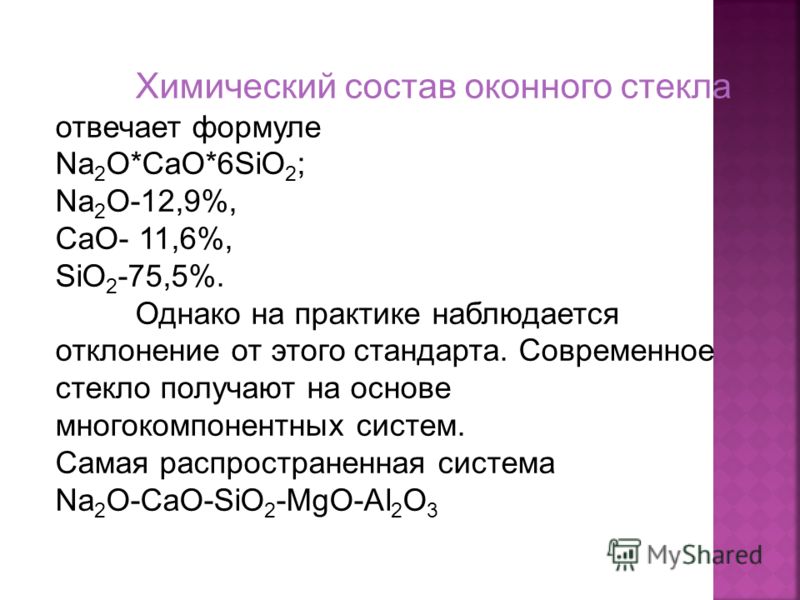

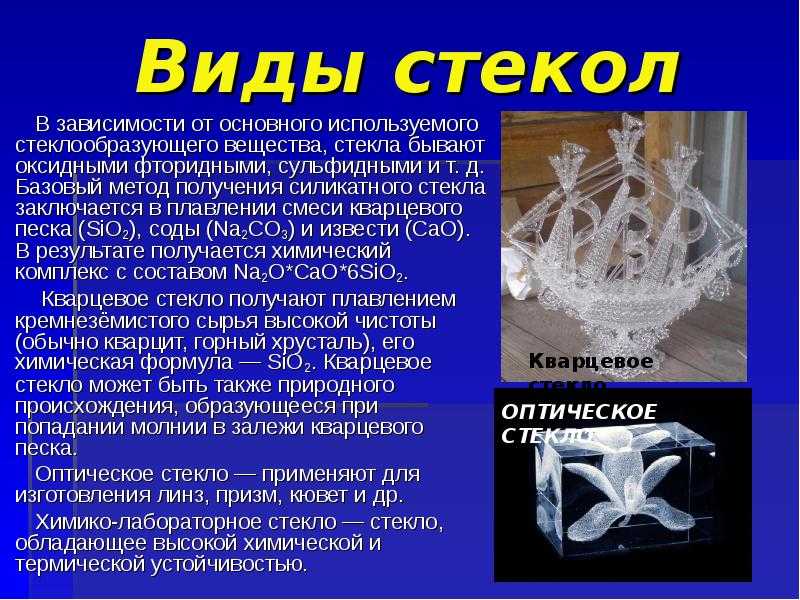

Основным элементом, имеющим наибольший процент в составе стекла (от 40 до 96%) является кварцевый песок или же оксид кремния (IV) SiO2

Вторым по важности находится окись кальция СаО, дающая химическую стойкость стеклу и придающая блеск. Далее следуют различные оксиды щелочных металлов натрия (Na2O) или калия (K2O), благодаря которым стекло поддается плавке и выделке

Самым распространенным стеклом считается силикатное, а именно то, что используется в производстве окон, тары, различной посуды. Его состав начисляет 71-74% SiO2, от 5 до 7% CaO, ~15% Na2O и остальное в виде различных добавок Al2O3, MgO, Fe2O3, SO3.

В наше время листовое стекло производят двумя различными способами:

- Методом Фурко, который разработал в 1902 году Эмиль Фурко.

- Флоат (плавающий метод), разработанный в 1959 году фирмой «Пилкингтон», данный способ популярен до сих пор, и с его помощью производят более 90% стекла.

Остановимся детальнее на более распространенном плавающем методе получения этого материала.

Этапы производства стекла таким способом включают в себя:

- Все компоненты для производства стекольной массы измеряются с большой точностью на электронных весах и отправляются в печь.

- Далее при температуре 1600°С все превращается в сплошную массу. Ее доводят до однородного состояния с удалением пузырьков газа.

- После этого полученную массу окунают в ванну с оловом температурой около 1000° С, при этом стекло благодаря более низкой плотности, чем у металла, плавает на его поверхности (основной принцип этого метода производства). В дальнейшем стекло охлаждается и приобретает гладкую поверхность.

- В зависимости от количества загруженных расходных материалов определяется толщина стекла.

После покидания оловянной ванны температура массы снижается до 600° С, которая всё ещё достаточно велика.

После покидания оловянной ванны температура массы снижается до 600° С, которая всё ещё достаточно велика. - Чтобы снизить температуру до приемлемых 250° С стекло прокатывают на валиках через охлаждающий тоннель.

- Далее остывшее сплошное полотно начинают нарезать на листы нужного размера, отходы при этом идут повторно в печь, обеспечивая безотходное производство.

Чтобы провернуть это сложную цепочку действий, ни одно производство не может обходиться без современных приборов.

Производство солнцезащитного стекла

Для падения пропускания солнечной и световой энергии стекла при производстве тонируют или окрашивают, они называются солнцезащитными. Окрашивают эти стекла в расплавленном виде, вводя оксиды металлов необходимого оттенка. Окрашенные Солнцезащитные стекла используются для остекления фасадов, в стеклопакетах в случае необходимости улучшения микроклимата или солнцезащиты в помещении.

Сейчас сильно выросло качество стекол с солнцезащитным покрытием в виде спецнапыления. Эти стекла становятся все более известными. Покрытие на них наносится при производстве. Оксид металла распыляется в печи, на ленту стекла при высокой температуре в 600 С. Оксид проникает в стеклянную структуру, делает покрытие прочным и устойчивым к внешним воздействиям.

Эти стекла становятся все более известными. Покрытие на них наносится при производстве. Оксид металла распыляется в печи, на ленту стекла при высокой температуре в 600 С. Оксид проникает в стеклянную структуру, делает покрытие прочным и устойчивым к внешним воздействиям.

Для декорирования оконных блоков, витражей, аквариумов и иных интерьерных деталей используют производство узорчатого стекла. Оно делается за счет нанесения на листовое стекло декоративных цветов, узоров и рисунков, его можно ламинировать и закалять, применять в звукопоглощающих и энергосберегающих стеклопакетах.

Светопропускание узорчатых бесцветных стекол выше цветных. В качестве декора можно также использовать тонированные гладкие стекла, которые защищают от ненужных взглядов и красиво рассеивают свет.

Таким образом производство стекла это сложный технологический процесс, требующий знания современных видов и разновидностей материалов. Ян Волховский, promplace.ru

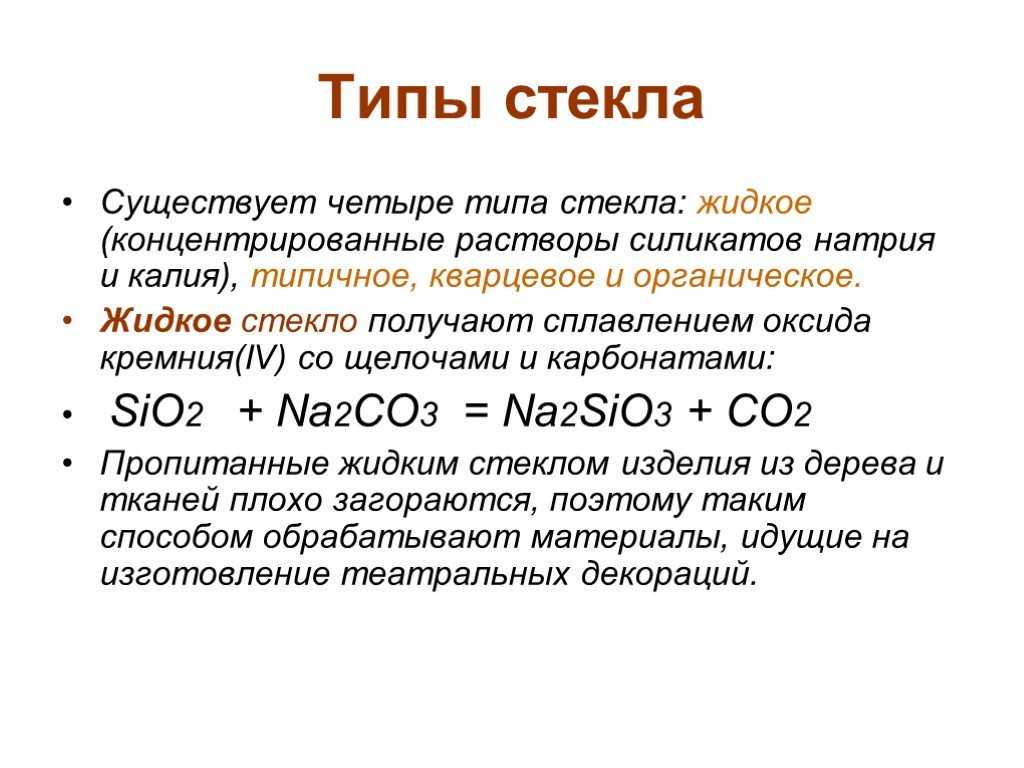

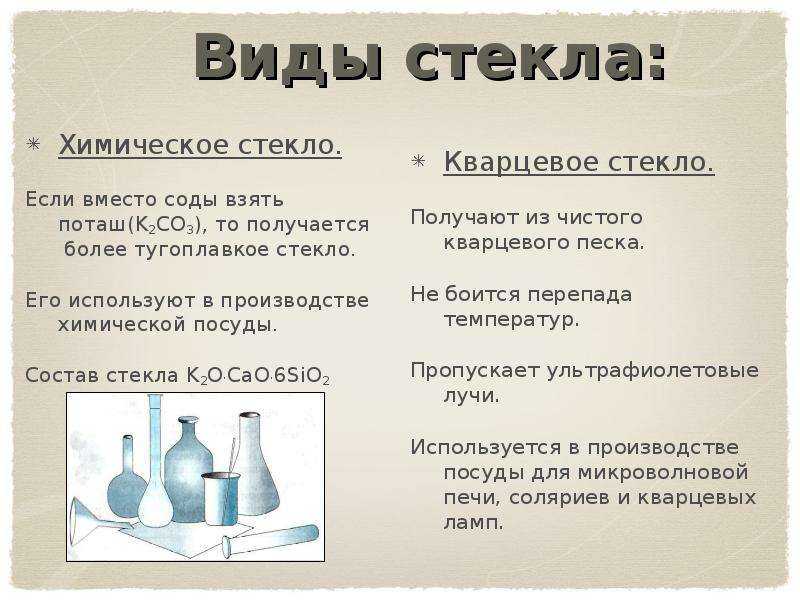

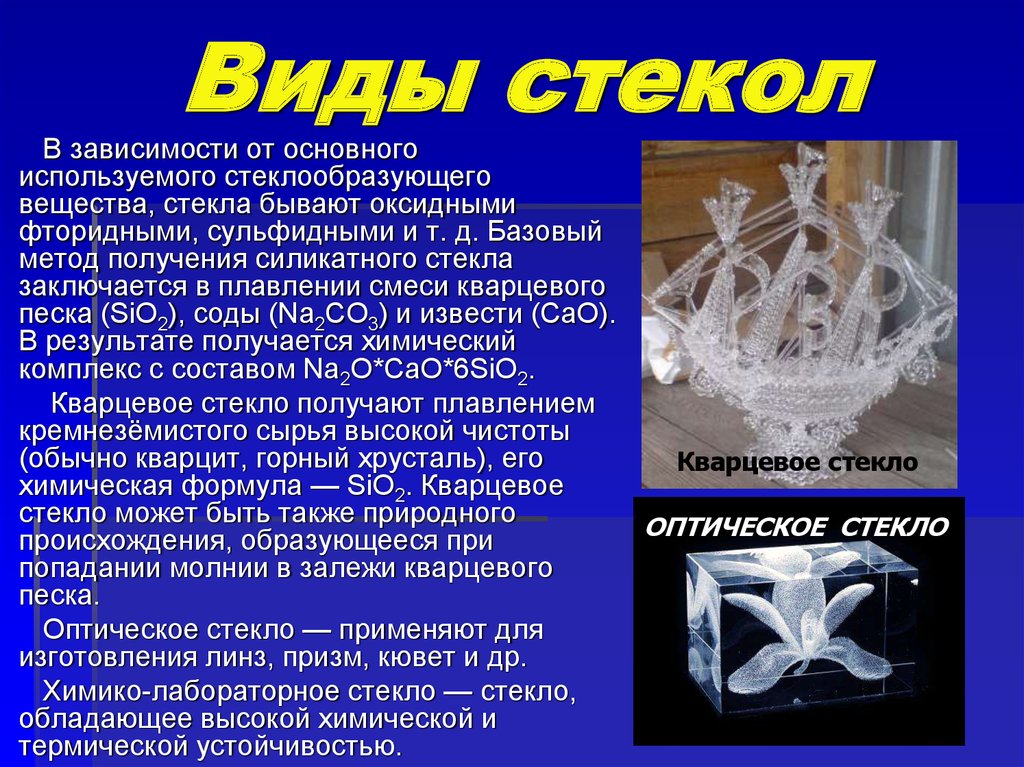

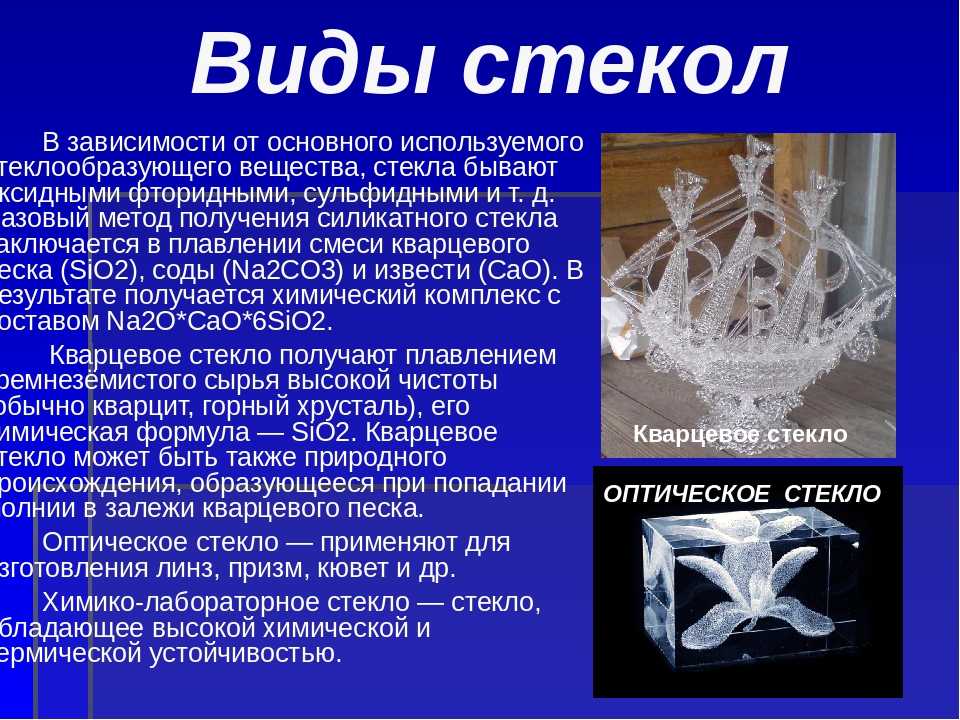

Виды стекла

В зависимости от отрасли, которую собирается обслуживать предприятие, есть возможность наладить производство стекла различного типа. Среди наиболее востребованных модификаций:

Среди наиболее востребованных модификаций:

- Кварцевое стекло. Наиболее распространенный и простой в изготовлении вид материала на основе кварцевого песка. Изделия из него обладают термостойкостью, прозрачностью, но при этом достаточно хрупкие. Такое стекло применяют, например, для изготовления колб и прочей лабораторной посуды.

- Известковое. Недорогой в производстве материал, который применяется для изготовления стеклотары, листового стекла и электрических ламп.

- Свинцовое. В состав стекольной массы добавляются кремнезем и оксид свинца. Используется в производстве хрусталя и элементов радиодеталей.

- Цветное стекло. Может быть прокрашенным в массе, тянутым, прокатным, узорчатым, гладким и двухслойным. Используется в качестве облицовочного материала, для декоративного остекления, изготовления витражей.

- Энергосберегающее (К-, И-, Е-, I-стекло). Производится путем нанесения на поверхность стекла тонкого невидимого покрытия с высокой теплопроводностью.

Благодаря этому в помещении удерживается порядка 70% тепла, поступающего от отопительных приборов.

Благодаря этому в помещении удерживается порядка 70% тепла, поступающего от отопительных приборов. - Армированное стекло. Применяется для остекления оконных конструкций и перегородок в производственных помещениях. В толще стекла имеется металлическая сетка, благодаря которой при пожаре либо механическом повреждении конструкция не разлетается на осколки, а отламывается по линии среза.

- Тонированное. Используется для защиты от солнечных лучей. Производится путем добавления в стекольную массу оксидов металлов заданного оттенка.

- Солнцезащитное стекло. Соответсвующее покрытие наносится путем напыления. Проникая в толщу стекла, оксиды металлов придают поверхности дополнительную прочность и стойкость ко внешним воздействиям.

- Закаленное стекло. Материал получают посредством термообработки. После постепенного нагрева и последующего охлаждения стекло приобретает механическую прочность, что позволяет применять его, например, в автомобильной промышленности.

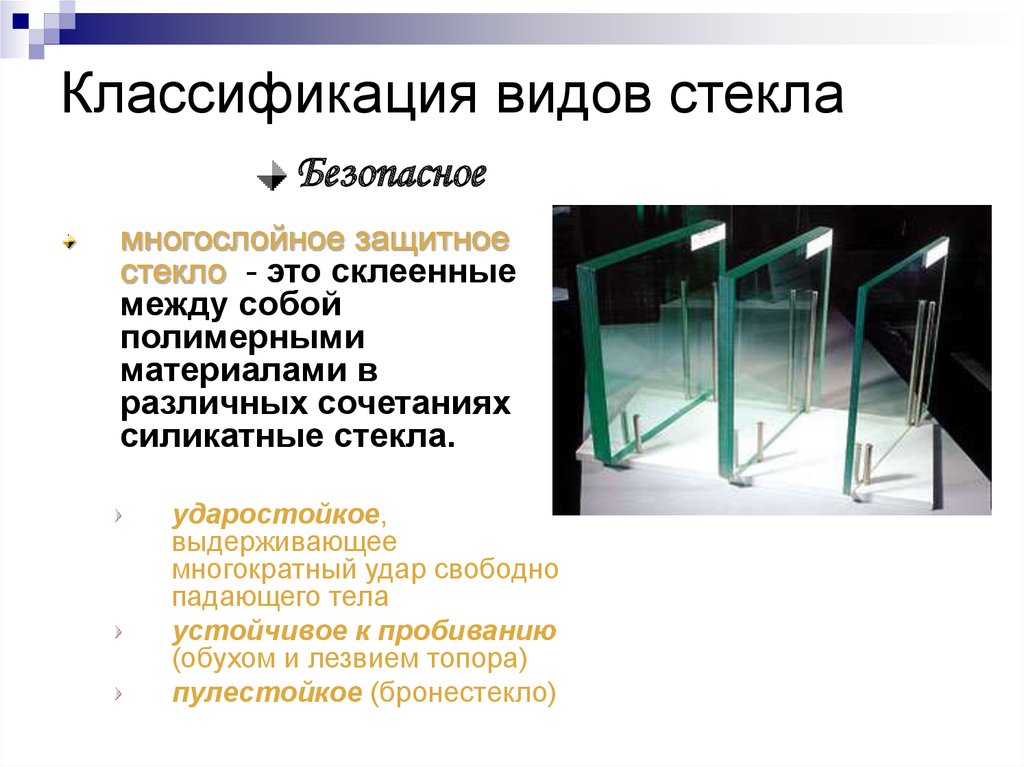

- Многослойное (Триплекс). Содержит несколько слоев, склеенных прозрачными полимерами. Имеет высокую устойчивость к образованию сквозных отверстий, хорошую звукоизоляцию, не разлетается на осколки при ударах. Применяется чаще всего в качестве лобового стекла в автомобилях и в производстве стеклопакетов.

- Моллированное. Обычное стекло нагревают и придают заданную форму. В результате получают самые разнообразные изделия сложной, например, изогнутой конфигурации.

- Бронированное. Многослойная конструкция из нескольких стекол М1 и полимерного фотоотверждаемого состава. Может быть пленочным и беспленочным. Надежно защищает от пуль в соответствии с классом пулестойкости – В1, В2, В3, В4, В5.

- Противопожарное стекло. В РФ производится мало. Содержит арматуру, которая удерживает треснувшие при пожаре стекла на месте, предотвращая, тем самым, распространение пламени.

Какими характеристиками и свойствами обладает стекло?

Пропорции компонентов для изготовления стеклянных товаров подбирают в зависимости от их назначения. Выделяют: бытовое стекло – то, из чего после делают посуду, очки, украшения; строительное – витрины, окна, витражи;

Выделяют: бытовое стекло – то, из чего после делают посуду, очки, украшения; строительное – витрины, окна, витражи;

Техническое стекло – наиболее плотное. Используется в тяжелой промышленности. Основное свойство стекла – «умение» пропускать через себя солнечный свет. Но не полностью. Так, стандартное оконное стекло пропускает лишь 85 % солнечного света. Стекло имеет малую теплопроводность, проще говоря – оно не слишком нагревается от других продуктов. Это свойство широко используется для использования стекла в каминах (бытовой техники – плитах и духовках).

Интересный факт: Все слышали о бронированном (пуленепробиваемом) стекле. Процесс его производства выглядит так: несколько стеклянных пластов соединяют между собой, фиксируют полимерными пленками и отправляют в печь. Первое пуленепробиваемое стекло установили на окна Белого дома в 1941 году.

Стекло – удивительный материал. Процесс его создания сложный и травмоопасный, но интересный и очень нужный.

Сырье для производства стекла

Стеклом называют не только привычный всем материал, используемый для изготовления окон. В промышленности существует очень много разновидностей, которые служат для самых разных целей. Способы получения стекла в основном сводятся к термической обработке компонентов. Метод производства был открыт довольно давно, но в древние времена материал обладал низким качеством, так как люди не умели хорошо очищать его, и в составе оставалось много вредных примесей, которые значительно ухудшали свойства.

Стекло нередко было практически непрозрачным, имело зеленоватый оттенок, и было излишне хрупким. Это говорит о слишком высоком содержании металла или серы. Но с развитием технологий улучшалось и качество готовой продукции. Основное сырье:

- • оксид кремния, который в большом количестве содержится в песке;

- • оксиды бора, фосфора, теллура, германия;

- • фторид алюминия;

- • некоторые виды химически активных металлов и их соединения.

Какие функции выполняют сода и известь в процессе производства?

Известь

Сода помогает уменьшить температуру плавления в 2 раза. Если ее не добавить, песок будет очень сложно расплавить, и соответственно – соединить отдельные песчинки между собой. Известь нужна, что бы масса стойко переносила воду. Если бы ее не было в составе, окно, например, растворилось бы сразу после первого дождя, а стакан лопнул после соприкосновения с водой.

Интересные факты:

- Китай не производил стекло более 500 лет – с XIV по XIX века. Сейчас государство – один из лидеров производства, и контролирует треть мирового стеклянного рынка.

- 1994 год стал крайне активным в плане переработки стекла в США. Если выложить в одну линию все переработанные за тот год стеклянные изделия, получится своеобразная «дорога» на Луну.

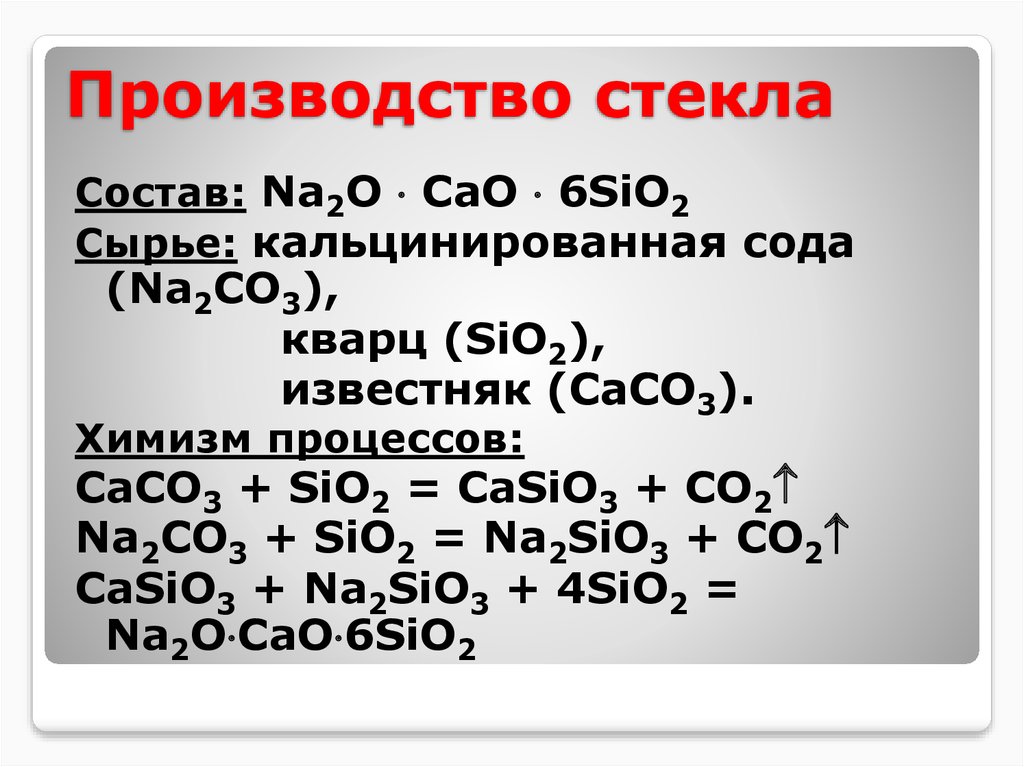

Производство стекла в промышленных условиях

Начинается все с того что на завод по производству привозят все необходимые вещества. Основные компоненты из чего делают стекла это кварцевый песок, доломит, сода, известь. Все вещества проходят подготовительную обработку. Песок очищают от примесей железа, доломит и известь измельчают в дробилке. После чего все вещества смешиваются и на этом этапе также вмешивают компоненты, нужные для придания определенных свойств. Вся эта смесь называется шихтой. Шихта — это уже полностью готовая к дальнейшей обработке смесь, то есть это уже конкретно то из чего делают стекло.

Основные компоненты из чего делают стекла это кварцевый песок, доломит, сода, известь. Все вещества проходят подготовительную обработку. Песок очищают от примесей железа, доломит и известь измельчают в дробилке. После чего все вещества смешиваются и на этом этапе также вмешивают компоненты, нужные для придания определенных свойств. Вся эта смесь называется шихтой. Шихта — это уже полностью готовая к дальнейшей обработке смесь, то есть это уже конкретно то из чего делают стекло.

Начинается технологический процесс по изготовлению стекла. Готовая шихта по конвейеру попадает в бункеры, из которых засыпается в погрузчик, и уже погрузчик заталкивает её в печь. Так как температура здесь колеблется от 1200 до 1600 градусов, в зависимости от типа будущего стекла, то такая печь работает непрерывно на протяжении нескольких лет. Потому что нельзя просто так взять и отключить такую печь, иначе она просто разрушится. Для того чтобы выключить такую печь потребуется около недели равномерного остывания. При такой температуре шихта превращается в стекломассу.

При такой температуре шихта превращается в стекломассу.

Из печи эта стекломасса сначала попадает в резервуар с мешалкой, а после того как она хорошо размешается, вытекает в студочную камеру. Здесь она остужается примерно до 1000 градусов. Из студочной части стекломасса попадает во флот-ванну. На этом этапе происходит интересный процесс. Флот ванна представляет собой ванну с расплавленным оловом, температура которого около 600-700 градусов по цельсию. По этому олову стекломасса буквально плывет и немного остывает, именно благодаря этой технологии она приобретает практически идеальную плоскость.

После ванны с оловом, лента стекла попадает в лер обжига, который в длину больше 100 метров, прокатываясь по которому оно постепенно остывает.

Следующий этап — это нарезка ленты на листы стекла. Здесь применяется очень хитрая технология. Нарезка происходит прямо по ходу движения ленты, что значительно ускоряет весь процесс изготовления стекла. Как на ходу можно нарезать ленту, спросите вы. Дело в том что резак двигается с абсолютно одинаковой с лентой скоростью и в это время режет её поперек, после чего возвращается в исходное положение. Итак мы получаем готовые листы стекла.

Как на ходу можно нарезать ленту, спросите вы. Дело в том что резак двигается с абсолютно одинаковой с лентой скоростью и в это время режет её поперек, после чего возвращается в исходное положение. Итак мы получаем готовые листы стекла.

Теперь в работу вступает такое оборудование, как стоплеровочная машина. Как можно понять по названию она делает стопки из стекла. Перемещение листов стекла, происходит при помощи присосок, так как стекло очень хрупкое, но весит довольно много, то другим способом его никак нельзя передвинуть. После того как стопки образованы их перевозит специальный погрузчик, а дальше уже стекло распределяется на склады, магазины, в места где из них делают стеклопакеты и так далее.

Кстати почему стекло получается прозрачным? Дело в том что кварцевый песок полностью прозрачен. Но мы не можем ничего увидеть через песчинки из за многократного преломления света. Например, если вы раскрошите стекло на много частей то через них вы тоже ничего не увидите. А когда песок превращается в гладкую массу то тут мы уже видим прозрачный лист стекла.

Основные стадии процесса производства стекла

Если не рассматривать все технологические подробности, то сам процесс плавки стекла можно разделить на несколько условных этапов:

- создание изначальной смеси компонентов. Первая стадия, которая считается одной из самых важных. Необходимо строго соблюдать дозировку и пропорции между основными компонентами, чтобы итоговое стекло отвечало нужным требованиям;

- подготовка шихты к дальнейшей переработке. Это промежуточная стадия, которая заключается в равномерном смешивании всех компонентов перед подачей в загрузочный бункер. Существует целый ряд новых разработок, которые позволяют предварительно прогреть подаваемый состав и более тщательно его перемешать. Это приводит к уменьшению энергозатрат и большей эффективности производства;

- подача состава в специальную печь. Для производства листового прокатного стекла используют прямоточные печи-ванны, которые изготавливают из жаропрочных материалов.

В процессе плавки компоненты изначального сырья преобразуются в физически и химически однородную массу, из которой удаляются различные примеси и газы;

В процессе плавки компоненты изначального сырья преобразуются в физически и химически однородную массу, из которой удаляются различные примеси и газы; - выплавка стекла. После образования однородной массы при определенной температуре происходит процесс литья.

Существует два основных способа получения прокатного стекла. Первый, консервативный, основан на вытяжке расплавленного состава из печи и прокате его на специальном конвейере. В итоге из жидкой массы формируются листы, которые затем подаются в охлаждающую камеру. Недостатков у такого способа несколько – трудно добиться получения стекла равномерной толщины по всему размеру листа и слишком трудоемкий процесс производства.

Второй способ получил название «флоат-метод». На сегодняшний день он стал единственным вариантом для получения тонкого листового стекла. Практически все заводы Европы работают с применением этой технологии. Суть метода заключается в следующем – после того как завершена подготовка шихты к дальнейшей переработке, происходит процесс ее предварительного нагрева и удаления лишних газов, а затем состав равномерно подается в плавильную печь. До последней стадии технологический процесс практически ничем не отличается от традиционного способа производства прокатного стекла. После того как расплав готов, его пропускают через ванны с расплавленным оловом. Плотность веществ разная и жидкое раскаленное стекло оказывается сверху, где под действием физических сил начинает равномерно заполнять необходимую поверхность. После этого готовый лист направляют в камеру для охлаждения и дальнейшей обработки. В итоге таким способом удается получить не только стекло необходимой толщины, но и лист с равномерными размерами по всей площади.

До последней стадии технологический процесс практически ничем не отличается от традиционного способа производства прокатного стекла. После того как расплав готов, его пропускают через ванны с расплавленным оловом. Плотность веществ разная и жидкое раскаленное стекло оказывается сверху, где под действием физических сил начинает равномерно заполнять необходимую поверхность. После этого готовый лист направляют в камеру для охлаждения и дальнейшей обработки. В итоге таким способом удается получить не только стекло необходимой толщины, но и лист с равномерными размерами по всей площади.

Технология формовки

Следующим шагом требуется из расплава получить заготовку определённой формы. Чаще всего, это листовое стекло определённой толщины и линейного размера. Современная стекольная промышленность располагает двумя технологиями получения листовых стёкол:

- Метод Фурко;

- Флоат-метод.

Метод Фурко

Технология Фурко получила своё наименование в честь французского изобретателя, впервые внедрившего данный метод в производство в начале ХХ века. В основе данной технологии лежит метод постепенного вытягивания стекольного расплава из стекловаренной печи через специальные валики. В результате непрерывного проката стеклянной массы получалось длинное полотно. По мере вытягивания, расплав поступал в специальную камеру, где происходило его постепенное охлаждение методом обдува нагретым воздухом.

В основе данной технологии лежит метод постепенного вытягивания стекольного расплава из стекловаренной печи через специальные валики. В результате непрерывного проката стеклянной массы получалось длинное полотно. По мере вытягивания, расплав поступал в специальную камеру, где происходило его постепенное охлаждение методом обдува нагретым воздухом.

Затем остуженная стеклянная лента при помощи особых стеклорезных станков раскраивается на листы требуемого размера. Толщина стеклянного листа регулируется посредством перемены скорости вытягивания расплава из печи. Из-за особенности изготовления, подобное стекло получило наименование «тянутое». Производство стёкол методом Фурко, несмотря на технологическую отсталость, используется и в настоящее время. Правда, данная методика всё более уступает позиции в стекольной отрасли другой технологии — флоат-методу.

Флоат-метод

Производство листового стекла при помощи флоат-метода является более современным способом, чем технология вытягивания. Название данного метода происходит от английского слова «флоат», что означает «плавать». Изобретателем данной методики считается британская стекольная компания «Пилкингтон», впервые разработавшая и внедрившая в производство этот способ получения листовых стёкол. С момента изобретения флоат-методики прошло чуть более полувека, но на сегодняшний день она стала основной технологией, повсеместно потеснив способ вытягивания Фурко.

Название данного метода происходит от английского слова «флоат», что означает «плавать». Изобретателем данной методики считается британская стекольная компания «Пилкингтон», впервые разработавшая и внедрившая в производство этот способ получения листовых стёкол. С момента изобретения флоат-методики прошло чуть более полувека, но на сегодняшний день она стала основной технологией, повсеместно потеснив способ вытягивания Фурко.

Особенностью данного метода является изготовление листового стекла путём формовки его на поверхности металлического расплава. Из плавильной печи жидкое стекло выливается в ванну, заполненную расплавленным оловом. Стеклянный расплав, будучи легче олова, растекается по его поверхности, постепенно, застывая. Это достигается тем, что температура плавления олова значительно ниже, чем у стекла — на поверхности жидкого олова образуется стеклянный лист. Толщина его определяется определённым объёмом влитого в ванну жидкого стекла, а конфигурация листа — формой самой ванны. Производство листового стекла флоат-методом на сегодня является основной технологией в стекольной отрасли не только в России, но и во всём мире.

Производство листового стекла флоат-методом на сегодня является основной технологией в стекольной отрасли не только в России, но и во всём мире.

Производство стекла методом проката

Рис. 2. Метод проката. Расшифровка нумерации: 1 — ванная печь, 2 — прокатная машина, 3 — печь отжига, 4 — система рециркуляции газов, 5 —механизм продольной резки, 6 — механизм поперечной резки, 7 — откатчик, 8 — стол упаковки, 9 — тара для стекла, 10 — укладчик стекла

Способ проката — один из самых простых, но при этом производительных методов изготовления стекла. Формовка листа осуществляется между двумя валками прокатного оборудования. Пласт формируется, охлаждается и отправляется на отжиг. Оптические показатели полученного листа невелики, поэтому материал дополнительно шлифуется и полируется. Прокат отлично подходит для изготовления армированного и узорчатого стекла.

Изготовление стеклянных изделий

Стеклянные изделия можно разделить на два больших вида. Первые это те изделия которые производятся в промышленных масштабах, так называемая стеклотара, например стеклянные бутылки, банки. Второй большой вид это художественные изделия. Так называются все изделия, которые делаются вручную стеклодувами, например вазы, стеклянные статуэтки, фигурки и тому подобное. При изготовлении стеклянных изделий, промышленного стекла и вообще любого стекла начальный этап производства всегда абсолютно схож, до получения стеклянной массы. Различны только компоненты входящие в состав шихты, температура плавления и последующая обработка получившейся стеклянной массы

Второй большой вид это художественные изделия. Так называются все изделия, которые делаются вручную стеклодувами, например вазы, стеклянные статуэтки, фигурки и тому подобное. При изготовлении стеклянных изделий, промышленного стекла и вообще любого стекла начальный этап производства всегда абсолютно схож, до получения стеклянной массы. Различны только компоненты входящие в состав шихты, температура плавления и последующая обработка получившейся стеклянной массы

Производство промышленных стеклянных изделий

Готовая стекломасса из печи попадается в линию стекла, из которой она вытекает в форме колбасы и нарезается резаком на цилиндрические капли, одна такая капля это будущая бутылка или банка. Капля направляется в так называемый черпак, который направляет их в формовочную машину. Она работает следующим методом: держатели берут каплю за край и держат в висячем положении, вся нижняя часть капли закрывается с двух сторон нужной формой, будь то банка или бутылка, на форме также могут быть определенные узоры. После того как форма закрылась держатель отодвигается и в каплю вставляется устройство для выдувки. Оно, как воздушный шарик, раздувает каплю изнутри сжатым воздухом и масса приобретает нужную форму. Излишки расплавленного стекла уходят в первоначальную форму.

После того как форма закрылась держатель отодвигается и в каплю вставляется устройство для выдувки. Оно, как воздушный шарик, раздувает каплю изнутри сжатым воздухом и масса приобретает нужную форму. Излишки расплавленного стекла уходят в первоначальную форму.

Кстати для придания стеклу какого либо цвета или оттенка в шихту добавляют определенные вещества, например для придания зеленого цвета добавляют оксид железа или хрома, для голубого оксид меди и так далее.

Теперь почти готовые изделия двигаются по обогреваемому конвейеру, для того чтобы не произошел резкий перепад температур и изделие не треснуло. С этого конвейера погрузочная машина передвигает изделия в лер, по которому они медленно перемещаются и постепенно остывают. Здесь же их обрабатывают специальным раствором, который позволяет им скользить и двигаться гладко. А движутся они дальше на проверочную и упаковочную линию. После прохождения всех этапов мы получаем готовое изделие.

Как делают художественные стеклянные изделия

Художественные стеклянные изделия делают все из той же стеклянной массы. На производстве таких изделий стоит все та же печь, но только температура для изготовления немного ниже промышленных, около 1200 градусов. Непосредственно само изделие делают стеклодувы. Стеклодувы как ювелиры для стекла, они могут работать как в одиночку, так и парами или даже больше.

На производстве таких изделий стоит все та же печь, но только температура для изготовления немного ниже промышленных, около 1200 градусов. Непосредственно само изделие делают стеклодувы. Стеклодувы как ювелиры для стекла, они могут работать как в одиночку, так и парами или даже больше.

При помощи длинной трубки мастера по стеклу достают необходимое количество раскаленного стекла прямо из печи и сразу же начинают придавать ему форму различными методами, при этом периодически выдувая через трубку. В процессе можно будет добавить еще материала, например для каких либо дополнительных деталей. Совсем маленькие детали делаются отдельно, тоже различными методиками.

После формирования деталей и общей формы изделия, его на сутки помещают в другую печь для обжига. Как правило, температура в разогретом состоянии около 400 градусов, на ночь такую печь выключают и изделия в ней постепенно остывают до 70 градусов, там самым закаляясь и затвердевая.

Производство лобовых стекол

Производство лобовых стекол – это не только надежная защита салона автомобильного транспорта от встречного воздуха, дождя и пыли, но еще и достойная безопасность.

Современные технологии позволяют изготавливать данную продукцию таким образом, что при аварии оно причиняет минимальный ущерб пассажирам. Лобовые стекла, изготовление которых усовершенствуется каждый день, обладают еще и отменными аэродинамическими особенностями.

Материалы для изготовления лобовых стекол

«Триплекс». Такие лобовые стекла основываются на трехслойной структуре: стекло-пленка из полимера-стекло. Средняя прослойка не дает стеклу разлетаться при ударе. Все осколки удерживаются за счет пленки, которая выступает в качестве армирующего материала.

Производство лобовых стекол «Сталинит» основывается на особой процедуре закалки. Это способствует образованию внутреннего напряжения на уране кристаллической структуры.

Такие лобовые стекла производства очень прочные. В момент удара стекло рассыпается на множество мельчайших осколков, которые также не наносят серьезных повреждений. Но в качестве лобовых стекол их используют крайне редко.

Технология изготовления лобовых стекол

Технология производства лобовых стекол основывается на следующих процессах: первым делом идет разметка по конфигурации и геометрическому размеру. Но осуществляется только лишь надрез. Затем по этому надрезу движется специальная горелка, которая нагревает стекло до определенной температуры. Это приводит к тому, что оно лопается вдоль всей линии надреза.

Далее идет процесс обработки кромок при использовании специальных абразивных лент. Потом лобовое стекло моется мыльным раствором для того, чтобы устранить остатков пыли. Затем оно покрывается специальным раствором, который не дает двум стеклам слипаться.

Следующим шагом идет проверка качества и устранение возможных дефектов. Затем идет соединение двух стекол вместе и придание им правильной конструкторской формы на специальном загибочном оборудовании.

Каждая форма относится к каждой марке автомобиля. Вся эта конструкция отправляется в печь, где нагревается до температуры порядка 760 градусов. Лобовое стекло становится пластичным, что позволяет приданию ему необходимой кривизны.

Затем стекло медленно охлаждается. После окончательного затвердевания между этими двумя заготовками укладывается прозрачная пленка. Все вышеуказанные процессы полностью автоматизированы. Это дает возможность получать стекла с одинаковыми свойствами.

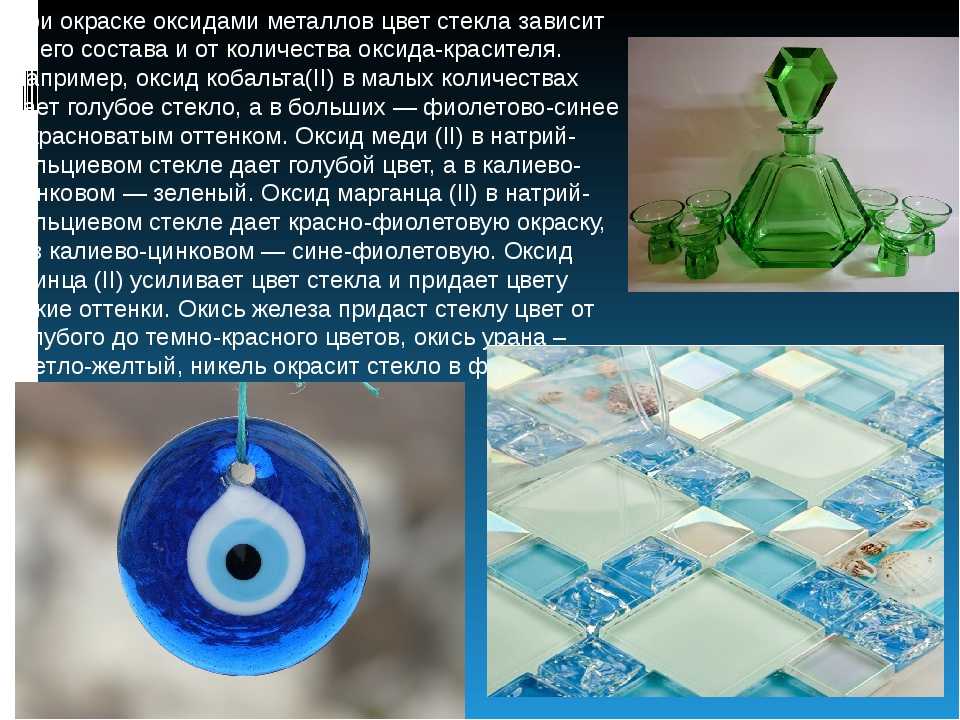

Как получается цветное стекло?

Стекло производят не только бесцветное. Чтобы получить цветное изделие, в печь для плавления, помимо основных компонентов, добавляют химические соединения:

- Оксиды железа дают стеклу насыщенный красный оттенок.

- Оксиды никеля – коричневый, фиолетовый (в зависимости от количества).

- Чтобы получить ярко-желтый оттенок, добавьте к песку, соде и извести оксиды урана.

- Хром делает стекло зеленым.

Изготовление специальных видов стекольной продукции

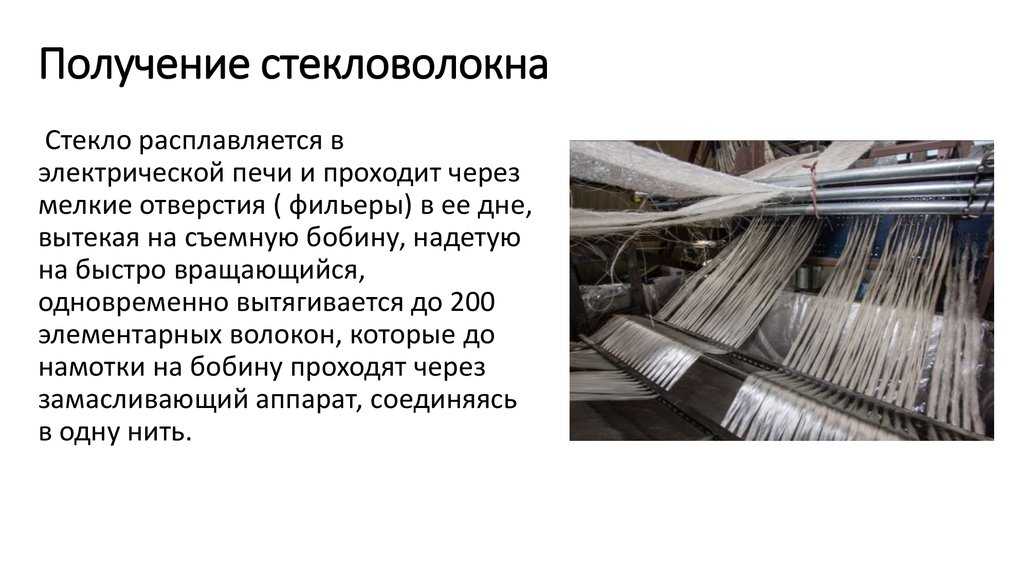

Производство стекла не исчерпывается прямоугольными листами. Современная стекольная промышленность поставляет на рынок большой ассортимент стеклянных изделий, используемых в самых разных отраслях народного хозяйства и в повседневном быту.

Современная стекольная промышленность поставляет на рынок большой ассортимент стеклянных изделий, используемых в самых разных отраслях народного хозяйства и в повседневном быту.

- Автомобильные стёкла. Главное требование к внешнему остеклению автомобиля — прочность стекла и отсутствие опасности разлёта осколков при ДТП. Поэтому, производство авто стёкол осуществляется в два этапа: отливка двух одинаковых стеклянных заготовок, и склеивание их между собой при помощи особой плёнки. В результате получается многослойная конструкция, скреплённая между собой клейкой лентой. При аварии осколки разбитых автомобильных окон остаются висеть на внутренней плёнке, и опасность пораниться разбитым стеклом сводится к минимуму.

- Стеклотара. Производство стеклотары — банок, бутылок и прочих ёмкостей, — позволяет обеспечить необходимой посудой целый ряд отраслей хозяйства, прежде всего, пищевую и фармацевтическую. Процедура изготовления сводится к следующим этапам: получение стеклянного расплава; отливка ёмкостей определённой формы и объёма; закалка полученной продукции.

- Армированное стекло. Производство армированного стекла включает в себя одновременную формовку листа с внедрением в него усиливающей металлической или полимерной сетки. Это придаёт листу большую механическую прочность и сопротивляемость ударным нагрузкам, напряжениям на изгиб и излом.

- Стеклянное оптиковолокно. В последнее время всё большие темпы набирает производство оптического стеклянного волокна. Оно применяется в различных сферах электротехники и волоконной оптике для передачи видео изображения. Оптиковолокно состоит из ряда прозрачных стеклянных нитей, формируемых в пучки кабеля. Сварка передающих нитей стекла производится с помощью особого оборудования.

- Цветное стекло. Производство колерованных стёкол известна уже не одну сотню лет. Необходимый окрас стекольному расплаву придают при помощи различных добавок. Чаще всего в их качестве выступают марганец, кобальт и другие металлы, способные вступать в химическую реакцию с основными стекольными ингредиентами.

Как видим, современная стекольная отрасль — высокотехнологичное производство, выпускающее десятки разновидностей продукции. Благодаря научно-техническому прогрессу, на мировой рынок регулярно поступают новейшие сорта и виды стёкол, обладающие улучшенными физическими и химическими характеристиками, и предназначенные для использования в самых разных отраслях.

Благодаря научно-техническому прогрессу, на мировой рынок регулярно поступают новейшие сорта и виды стёкол, обладающие улучшенными физическими и химическими характеристиками, и предназначенные для использования в самых разных отраслях.

Как делают стекло из песка

Скорее всего, вы знаете, что для изготовления стекла необходим песок, и действительно, он является самым главным ингредиентом. Чтобы стеклянное изделие получилось прозрачным, применяют кварцевый песок без примесей металлов, которые придают материалу цветные оттенки.

Чтобы изготовить стекло понадобится кремнистый песок, который иначе называют кварцевым.

Так как у кварцевого песка температура плавления 2300⁰С, то необходимы компоненты, которые помогут снизить ее, чтобы сделать процесс изготовления проще и доступнее. Таким ингредиентом стал карбонат натрия или обыкновенная кальцинированная сода, благодаря которой температуру плавки удалось понизить практически вдвое.

Сода (карбонат натрия) понижает температуру, необходимую для производства стеклянного полотна.

Из-за соды стекло получается водопроницаемым, что делает его непрактичным в быту и на производстве. Чтобы придать материалу прочности в сплав добавляют оксид кальция или известь. Дополнительно в составе могут присутствовать оксиды магния или алюминия для максимальной устойчивости к физическим и химическим факторам.

Для производства тонкого декоративного стекла, например, хрусталя в качестве добавки используют оксид свинца, которые придает изделиям блеск и хрупкость. В линзах очков обычно присутствует оксид лантана из-за способности преломлять лучи света.

Наиболее применяемой добавкой в производстве декоративного стекла выступает оксид свинца, придающий блеск.

Сапфировое стекло для очков изготавливают с добавлением оксида алюминия благодаря чему оно обретает максимальную твердость и устойчивость к физическим повреждениям. Чтобы изготовить цветное стекло, в сплав добавляют оксид железа для получения красного цвета, никель для коричневого и фиолетового оттенка, медь и хром для зеленого, кобальт для синего и другие металлы.

На производстве стекло изготавливают в несколько этапов: на первом ключевые компоненты плавят вместе в печи до получения однородного сплава, затем отправляют в емкость из олова, которое не смешивается со стеклом, сохраняя его однородность. Уже на этом этапе стекло постепенно охлаждается, становится гладким и тонким.

Для получения однородной массы надо удалить пузырьки – чтобы получить такой эффект стекловары делают постоянные помешивания, пока расплавленная стекольная масса не загустеет.

Полностью остывает сплав при движении по конвейеру, длина которого может достигать 100 м, это необходимо для предотвращения образования избыточного давления внутри сплава, что может привести к будущему браку. После конвейера стекло подвергается дальнейшей обработке для создания различных изделий.

Различаются стекла лишь составляющим материалом, которое используется для изготовления. А вот сам процесс практически одинаковый.

А вот сам процесс практически одинаковый.

Как сделать стекло в домашних условиях своими руками

Чтобы изготовить стекло дома, понадобится специальная печь, обеспечивающая нагрев до высоких температур. В домашних условиях используют муфельную, электрическую или горшковую печку, а также жаровню на древесном угле.

Специальные стекла можно плавить в электрической, горшковой или муфельной печи.

Второй вариант более простой, но небезопасный, так как во время нагрева до гипермаксимальных температур гриль может сам расплавиться. Мы расскажем, как варить стекло в специальной печи.

- Подготовьте огнеупорный тигель (плавильный горшок).

- Всыпьте в тигель песок, соду и известь, причем примеси должны занимать не более 30% в составе.

- Поставьте тигель в печь и расплавьте состав при максимально высокой температуре (1500-1700⁰С).

- После того, как компоненты расплавятся, разлейте жидкий сплав по формам для отливки.

- Последний этап – обжиг в печи, охлажденной до 400-600⁰С. Так стеклянное изделие сделается твердым и прочным.

Тигель должен выдерживать исключительно высокую температуру, которая достигается в печи.

Вот так можно приготовить стекло дома, если у вас есть специальное оборудование.

Важно! При работе соблюдайте технику безопасности: используйте сварочную маску, термостойкие рукавицы, не подходите близко к печи.

Как расплавить стекло в домашних условиях

Если вы хотите не сварить, а растопить стеклянное изделие, то без специального оборудования тоже не обойтись, ведь стекло не относится к легкоплавким материалам.

Тигель должен быть таким, чтобы захват его металлическими щипцами и прутьями не составлял затруднений.

Существует два способа плавки: литье и моллирование. В первом случае жидким стекольным сплавом заполняются специальные формы, а во втором случае состав плавится до густого, тягучего состояния, и с ним работают стеклодувы, придавая массе разнообразные формы.

Чтобы расплавлять бутылки и другие изделия дома, вам понадобится печь специальной конструкции.

Температура плавления стекла

Точная температура плавления зависит от наличия примесей в составе. Обыкновенное прозрачное стекло плавится при 700-750⁰С, посудное – при 1200-1400⁰С, а кварцевое – 1650⁰С. В промышленном производстве поддерживают в печах поддерживают температуру 1600⁰С.

Кварц и песок без примесей переходят в стеклообразное состояние при температуре 2300 градусов Цельсия.

Использование печи для плавки стекла

Если вас интересует, как расплавить стекло в домашних условиях, то пригодится профессиональное оборудование, а именно – муфельная печь, чья конструкция обеспечивает, нагрев до максимально высоких температур. Сегодня существуют муфельные печи, способные нагреваться до 2000⁰С. Применяя такие конструкции дома, вы легко сможете изготовить украшения или другие изделия из стекла, переплавляя бутылки или другую стеклянную тару в совершенно новые изделие.

Муфельная печь поможет производить стекло в домашних условиях.

Используйте формы для литья, но на них необходимо нанести специальный состав, чтобы стекло легко отделилось. Установите форму таким образом, чтобы состав не смог стечь за ее границы. Расположите изделия в печи так, чтобы при плавке, они стекали прямо в формы. Нагревайте печь постепенно, чтобы форма выдержала. После окончания процесса литья, понизьте температуру до 500⁰С и оставьте в печи для отжига.

Важно! Не подпускайте к оборудованию ребенка, так как это грозит опасностью для жизни.

Теперь вы знаете, что изготовить и расплавить стекло можно даже в домашних условиях, если в распоряжении есть сырье и специальное оборудование. Главное – соблюдайте технику безопасности при работе с высокими температурами и внимательно читайте инструкцию к эксплуатации муфельной печи, так вы обезопасите здоровье во время экспериментов со стеклом в домашних условиях.

50 вариантов изделий из стекла в домашних условиях:

Древний способ производства

Самые древние стекольные мастерские, найденные археологами, датируются серединой II тыс. до н. э. История стеклоделия берет свое начало в Древнем Египте. Египтяне создавали различные стеклянные изделия в глиняных емкостях.

Использование стекла в качестве строительного материала началось в первом столетии до нашей эры. Этому поспособствовало возникновение в Сирии новой технологии производства стекла — выдувания.

В период существования Древнего Рима выдувание из вспомогательного процесса превратилось в самостоятельный прием, это позволило создавать различные декоративные украшения и простую посуду. Но после распада этого великого государства практически прекратилось развитие новых методов производства стекла.

Продвижения в изменении способа изготовления стекла наметились лишь в конце первого тысячелетия. Европейские ремесленники заменили соду на калий, полученный выщелачиванием золы хвойных пород и бука. Первенство в изготовлении стекла принадлежало немецким мастерам, которые впервые додумались использовать раскатывать полый цилиндр в тонкий лист, тем самым придавая ему прямоугольную форму.

Новые способы, изобретенные в 19 веке

Промышленная революция 19 века повлекла за собой развитие новых методов и технологий производства стекла. Благодаря изобретению насоса высокого давления использование труда мастеров-стеклодувов стало необязательным. Химики открыли, что повысить механические свойства стекла до 400% можно с помощью несложного способа: разогрева до определенной температуры и быстрого охлаждения.

В 1871 году была изобретена машина, автоматизирующая процесс изготовления стекла с помощью цилиндрического метода. Однако вскоре на смену пришел новый метод – вытягивание стекла из расплава в виде тонкой ленты, что позволяет добиться очень высоких механических свойств изделий. Ученые и по сей день считают этот метод лучшим для производства плоского стекла.

Ученые и по сей день считают этот метод лучшим для производства плоского стекла.

Стекольный бум начался сразу после окончания Первой мировой войны. Развитие технологий позволило уменьшить стоимость производства продукции из стекла примерно на 60%. Стекольщики использовали методы вытягивания прокатки более семи десятилетий.

Изготовленные таким способом стекла чаще всего встречаются в домах, построенных в советский период. Отличительной особенностью, по которой их можно легко идентифицировать является неровность поверхности.

Современные способы производства

Прорыв в производстве стекла произошел после изобретения в середине 20 века флоат-процесса. Суть его заключается в следующем:

- Стеклянную массу помещают в ванну с расплавленным оловом;

- При равномерной заливке стекло образует идеально гладкую поверхность;

- После выравнивания оно подвергается охлаждению и отжигу.

Благодаря контролируемому процессу охлаждения удается добиться идеальной гладкости поверхности стекла, а также отсутствию каких-либо видимых дефектов.

Источники

- https://www.vseznaika.org/proizvodstvo/iz-chego-delayut-steklo/

- https://handspc.ru/kak-i-iz-cego-sdelano-steklo-i-steklannye-izdelia

- https://kipmu.ru/kak-delayut-steklo/

- https://KakDelayut.ru/materialy/tvyordye/steklo/

- https://www.stroi-baza.ru/articles/one.php?id=5991

- https://prompriem.ru/stati/proizvodstvo-stekla.html

- https://priorglass.ru/stat-i/tehnologiya-proizvodstva-stekla/

- https://severdv.ru/svoimi-rukami/tehnologiya-izgotovleniya-i-samostoyatelnoe-plavlenie-stekla-v-domashnih-usloviyah/

- https://Nedvio.com/qa/kak-delayut-steklo-v-chem-otlichiya-sovremennoj-i-staroj-tehnologii-proizvodstva/

из песка, своими руками в домашних условиях, температура плавления стекла

Современную жизнь невозможно представить без стекла, ведь оно присутствует во многих предметах первой необходимости. Лабораторное оборудование, часы, фотоаппараты и камеры, лампы накаливания, посуда, предметы интерьера – все это и многое другое изготавливают из стекла или с его применением.

Если вы еще не знаете, как делают стекло из песка, то мы расскажем о том, как проходит процесс производства в промышленных масштабах и в домашних условиях.

Принципиальные моменты процесса одинаковы вне зависимости от характеристик сырья.- Как делают стекло из песка

- Как сделать стекло в домашних условиях своими руками

- Как расплавить стекло в домашних условиях

- Температура плавления стекла

- Использование печи для плавки стекла

- ВИДЕО: Как сварить стекло в домашних условиях.

- 50 вариантов изделий из стекла в домашних условиях:

Как делают стекло из песка

Скорее всего, вы знаете, что для изготовления стекла необходим песок, и действительно, он является самым главным ингредиентом. Чтобы стеклянное изделие получилось прозрачным, применяют кварцевый песок без примесей металлов, которые придают материалу цветные оттенки.

Чтобы стеклянное изделие получилось прозрачным, применяют кварцевый песок без примесей металлов, которые придают материалу цветные оттенки.

Так как у кварцевого песка температура плавления 2300⁰С, то необходимы компоненты, которые помогут снизить ее, чтобы сделать процесс изготовления проще и доступнее. Таким ингредиентом стал карбонат натрия или обыкновенная кальцинированная сода, благодаря которой температуру плавки удалось понизить практически вдвое.

Сода (карбонат натрия) понижает температуру, необходимую для производства стеклянного полотна.Из-за соды стекло получается водопроницаемым, что делает его непрактичным в быту и на производстве. Чтобы придать материалу прочности в сплав добавляют оксид кальция или известь. Дополнительно в составе могут присутствовать оксиды магния или алюминия для максимальной устойчивости к физическим и химическим факторам.

Для производства тонкого декоративного стекла, например, хрусталя в качестве добавки используют оксид свинца, которые придает изделиям блеск и хрупкость. В линзах очков обычно присутствует оксид лантана из-за способности преломлять лучи света.

В линзах очков обычно присутствует оксид лантана из-за способности преломлять лучи света.

Сапфировое стекло для очков изготавливают с добавлением оксида алюминия благодаря чему оно обретает максимальную твердость и устойчивость к физическим повреждениям. Чтобы изготовить цветное стекло, в сплав добавляют оксид железа для получения красного цвета, никель для коричневого и фиолетового оттенка, медь и хром для зеленого, кобальт для синего и другие металлы.

На производстве стекло изготавливают в несколько этапов: на первом ключевые компоненты плавят вместе в печи до получения однородного сплава, затем отправляют в емкость из олова, которое не смешивается со стеклом, сохраняя его однородность. Уже на этом этапе стекло постепенно охлаждается, становится гладким и тонким.

Для получения однородной массы надо удалить пузырьки – чтобы получить такой эффект стекловары делают постоянные помешивания, пока расплавленная стекольная масса не загустеет.

Полностью остывает сплав при движении по конвейеру, длина которого может достигать 100 м, это необходимо для предотвращения образования избыточного давления внутри сплава, что может привести к будущему браку. После конвейера стекло подвергается дальнейшей обработке для создания различных изделий.

Различаются стекла лишь составляющим материалом, которое используется для изготовления. А вот сам процесс практически одинаковый.Как сделать стекло в домашних условиях своими руками

Чтобы изготовить стекло дома, понадобится специальная печь, обеспечивающая нагрев до высоких температур. В домашних условиях используют муфельную, электрическую или горшковую печку, а также жаровню на древесном угле.

Специальные стекла можно плавить в электрической, горшковой или муфельной печи.Второй вариант более простой, но небезопасный, так как во время нагрева до гипермаксимальных температур гриль может сам расплавиться. Мы расскажем, как варить стекло в специальной печи.

- Подготовьте огнеупорный тигель (плавильный горшок).

- Всыпьте в тигель песок, соду и известь, причем примеси должны занимать не более 30% в составе.

- Поставьте тигель в печь и расплавьте состав при максимально высокой температуре (1500-1700⁰С).

- После того, как компоненты расплавятся, разлейте жидкий сплав по формам для отливки.

- Последний этап – обжиг в печи, охлажденной до 400-600⁰С. Так стеклянное изделие сделается твердым и прочным.

Вот так можно приготовить стекло дома, если у вас есть специальное оборудование.

Важно! При работе соблюдайте технику безопасности: используйте сварочную маску, термостойкие рукавицы, не подходите близко к печи.

Как расплавить стекло в домашних условиях

Если вы хотите не сварить, а растопить стеклянное изделие, то без специального оборудования тоже не обойтись, ведь стекло не относится к легкоплавким материалам.

Тигель должен быть таким, чтобы захват его металлическими щипцами и прутьями не составлял затруднений.

Существует два способа плавки: литье и моллирование. В первом случае жидким стекольным сплавом заполняются специальные формы, а во втором случае состав плавится до густого, тягучего состояния, и с ним работают стеклодувы, придавая массе разнообразные формы.

Чтобы расплавлять бутылки и другие изделия дома, вам понадобится печь специальной конструкции.Температура плавления стекла

Точная температура плавления зависит от наличия примесей в составе. Обыкновенное прозрачное стекло плавится при 700-750⁰С, посудное – при 1200-1400⁰С, а кварцевое – 1650⁰С. В промышленном производстве поддерживают в печах поддерживают температуру 1600⁰С.

Кварц и песок без примесей переходят в стеклообразное состояние при температуре 2300 градусов Цельсия.Использование печи для плавки стекла

Если вас интересует, как расплавить стекло в домашних условиях, то пригодится профессиональное оборудование, а именно – муфельная печь, чья конструкция обеспечивает, нагрев до максимально высоких температур. Сегодня существуют муфельные печи, способные нагреваться до 2000⁰С. Применяя такие конструкции дома, вы легко сможете изготовить украшения или другие изделия из стекла, переплавляя бутылки или другую стеклянную тару в совершенно новые изделие.

Сегодня существуют муфельные печи, способные нагреваться до 2000⁰С. Применяя такие конструкции дома, вы легко сможете изготовить украшения или другие изделия из стекла, переплавляя бутылки или другую стеклянную тару в совершенно новые изделие.

Используйте формы для литья, но на них необходимо нанести специальный состав, чтобы стекло легко отделилось. Установите форму таким образом, чтобы состав не смог стечь за ее границы. Расположите изделия в печи так, чтобы при плавке, они стекали прямо в формы. Нагревайте печь постепенно, чтобы форма выдержала. После окончания процесса литья, понизьте температуру до 500⁰С и оставьте в печи для отжига.

Важно! Не подпускайте к оборудованию ребенка, так как это грозит опасностью для жизни.

Теперь вы знаете, что изготовить и расплавить стекло можно даже в домашних условиях, если в распоряжении есть сырье и специальное оборудование. Главное – соблюдайте технику безопасности при работе с высокими температурами и внимательно читайте инструкцию к эксплуатации муфельной печи, так вы обезопасите здоровье во время экспериментов со стеклом в домашних условиях.

ВИДЕО: Как сварить стекло в домашних условиях.

50 вариантов изделий из стекла в домашних условиях:

Как делают стекло? Завод Саратовстройстекло

Сегодня мы побываем с вами на заводе, хорошо известном саратовцам, как «Техстекло», и увидим как производится это самое стекло.

Сегодня предприятие носит название АО «Саратовстройстекло», являясь дочерней структурой АО «Салаватстекло». Теперь это единственное отечественное стекольное предприятие в РФ, производящее около трети стекла.

На саратовском заводе работает почти 500 человек. Даже на входе в производственный корпус тут лежит стекло. (Ещё больше стекла в самых разнообразных видах и формах я покажу в посте про историю и музей завода)

Экскурсию по предприятию нам проводит директор Пётр Владимирович Сычёв.

А начинается всё с печи.

В печь подается шихта (смесь) из 7 компонентов (на фото одного не хватает), из которых и получается стекло. Песок, мел, сода, полевой шпат, доломит, сульфат натрия и уголь.

Как вы наверное догадываетесь, здесь очень жарко, поэтому пульт управления печью находится в отдельном аквариуме с кондиционерами.

Здесь можно задавать программу для работы печи, отслеживать все параметры. Верхние мониторы как раз показывают пламя, реверс которого происходит раз в 20 минут. Ежечасно в печь подаётся 5000 кубов газа. Температура для расплава шихты — 1600 градусов. У стекла — 1450 градусов.

Длина печи — 60 метров, ширина — 12 м.

Стекловаренная печь не перестаёт работать. Вы же понимаете, что если температура начнёт падать, то стекло застынет и печь нужно будет разбирать. Если раньше срок службы стекловаренной печи составлял 7-8 лет, то данная печь (ЛТФ-5), запущенная в 2009 году, должна прослужить 15-18 лет. После этого печь останавливают, разбирают и за несколько месяцев собирают новую.

15-20% оборудования на заводе российского производство, остальное — импортное.

Расплавленное стекло подаётся в ванну из расплава олова. В этой печи — 230 тонн (высота 90 мм). В итоге стекло течёт по олову. Такой способ изготовления называется наплывным (или флоат-метод).

Двигаясь по олову стекло охлаждается до 600 градусов.

Для предотвращения прилипания стекла к олову, внутри создаётся избыточное давление защитными газами — (94% азот, 6% водород). Это выход смеси газов.

Пульт управления ванной расплава.

Здесь задается толщина от 2,5 до 12 мм за счёт изменения скорости ленты и растягивающих устройств. Персонал постоянно дежурит, контролируя процесс, чтобы не было остановок.

Ну а дальше стекло поступает в печь отжига и охлаждения. Это довольно длинный путь — более 100 метров.

Постепенное охлаждение до 160 градусов предотвращает образование внутренних напряжений, которые могут привести к растрескиванию.

И вот оно, тёплое стекло. Здесь оно разрезается на листы необходимого размера.

Боковые борты со следами роликов срезаются (см. этот момент на видеоролике в конце поста).

Компьютерный контроль сразу позволяет обнаруживать дефекты.

Не отвечающий характеристикам лист стекла отбраковывается и автоматически сбрасывается конвейером в повторную переработку.

В плане брака стекольное производство безотходное — весь брак снова идёт в шихту на переплавку.

Далее стека по конвейерам разъезжаются к нескольким роботам, которые внушительно с помощью присосок расставляют стёкла по стопкам. Выглядит это ну очень впечатляюще. Смотрите в видео!

Сотрудник контролирует движение продукции по «роботозалу».

Вот такие огромные стекла. Размер до 6000×3210 мм. Производительность печи — до 700 тонн стекла в сутки.

Здесь можно увидеть разную необычную технику для работы со стёклами.

А это самый новый цех, открытый в мае 2018 года — цех нанесения покрытий.

Здесь происходит напыление различных покрытий на поверхность стекла: энергосберегающих, теплоотражающих, просветленная оптика и т.д.. Поэтапно происходит мойка очищенной водой, полировка, сушка, а далее — «коатер». В нём 24 крышки, в каждой из которых находится мишень, регулируется слой нанесения покрытия. В качестве покрытия могут выступать серебро, хром, титан, кремний и их смеси.

Температура 12-17 тыс. градусов. Здесь можно по цвету определить покрытия. Хром.

Серебро.

Кремний.

А это пульт цеха нанесения покрытий, где всё программируется и контролируется.

Общий вид на новый цех.

Конечный продукт.

Ну а дальше стёкла отправятся покупателям. И если раньше основным транспортом был железнодорожный, то в этом году автомобильный и железнодорожный почти выровнялись по объёму отправлений. Правда не за счёт стоимости (железной дорогой дешевле), а за счёт дефицита свободных вагонов.

А теперь видео.

Далее пойдём в музей, чтобы узнать историю предприятия.

Tags: #Саратов, Техстекло, завод, промышленность, репортаж, техника

Как делают стекло для оптики Nikon

Расположенный примерно в 600км к северу от Токио в префектуре Акита, завод Hikari Glass занимает особое место среди производственных мощностей Nikon. Открытый в 1970-х, Hikari Glass стал дочерней компанией Nikon с 2004 года. Если вы используете объективы Nikon, есть большая вероятность, что стекло для оптики было произведено на этом заводе.

В настоящее время практически вся продукция завода Hikari идет на удовлетворение требований Nikon для производства высококачественной оптики, но директор г-н Араи надеется, что в будущем его объект будет в состоянии поставлять больше стекла, чтобы продавать его не только Nikon.

Реклама

Этот порошок содержит несколько различных ингредиентов. Самую большую часть составляет кварц. Точныы пропорции – это секретная информация. После расплавления порошок превратится в стекло.

Точныы пропорции – это секретная информация. После расплавления порошок превратится в стекло.

Объединение сырья происходит в партиях около 500 кг в нескольких очень больших смесителях. Точность достигается в процессе смешивания. Очень важно знать точную дозировку всех ингредиентов. Это влияет на качество стекла.

Эта ванночка порошка является сырьем для производства ED стекла. Линзы из этого сырья используются в очень многих высокопроизводительных объективах Nikon. Завод производит 125 различных видов оптического стекла, в том числе 20 видов специального стекла для линз.

После того, как порошок был смешан, он плавится. Есть два типа процесса плавления, в зависимости от типа стекла. Простейший процесс называется «прямая плавка». Более сложный называется «предплавление». Далее будет показан последний процесс.

Далее будет показан последний процесс.

Процесс предварительного плавления начинается с нагрева исходного порошка внутри кварцевого или платинового тигля (в зависимости от конкретного типа стекла), в печи при температуре более 1000 градусов по Цельсию. Смесь добавляется в тигли постепенно. Если загрузить сразу весь порошок, то плавление будет происходить только по поверхности.

С кварцевых тиглей некоторое количество кварца неизбежно растворяется в смеси. Это учитывается в формуле, но так как тигли становятся тоньше со временем, они имеют ограниченный срок службы. В некоторых случаях он может составлять всего два дня.

После того, как стекло полностью расплавляется, в нижней части тигля открывается отверстие, чтобы расплавленное стекло перетекло в большой резервуар с водой. Это вы можете видеть на картинке выше.

По мере того как стекло продолжает стекать, вода становится настолько горячей, что начинает кипеть.

После того, как всё остынет, рабочие оценят, можно ли повторно использовать тигель. В старые времена стекло плавилось в глиняных тиглях. Из каждых 2500 кг стекла всего около 500 кг были годными к использованию. Современный метод является гораздо менее расточительным.

В старые времена стекло плавилось в глиняных тиглях. Из каждых 2500 кг стекла всего около 500 кг были годными к использованию. Современный метод является гораздо менее расточительным.

А вот фритты — стеклообразный материал, который получается при плавлении массы и ее быстром охлаждении.

Фритты смешивают в этих гигантских машинах. Они похожи на миксеры для замешивания бетона.

Одним из основных изменений по сравнению со стандартной бетономешалкой является каучуковое покрытие, чтобы предотвратить контакт металла со смесью.

Вот прорезиненная внутренняя часть смесительного барабана. Любые частицы резины, которые попадут в смесь, сгорят без следа в следующем процессе «мелкое плавление».

Для того, чтобы стекло имело точный показатель преломления, готовится две партии фритты, одна партия с показателем преломления немного ниже необходимого значения, а другая – выше. Затем оба состава сплавляются вместе в необходимых пропорциях.

Прямой процесс плавления пропускает этот шаг предварительного плавления, что делает его менее трудоемким. Самым сложным является необходимость обеспечить правильный показатель преломления, что требует абсолютной чистоты сырья.

Процесс тонкого плавления является одним из двух наиболее важных этапов в процессе производства стекла. Точные характеристики плавильных печей засекречены.

Из печей выходят длинные стержни стекла, называемые слитки, которые выходят из машины очень медленно на очень длинной конвейерной ленте.

Квалифицированный работник ломает литую заготовку в определенные промежутки времени. Данный слиток предназначен для использования в объективах Nikon. Стекло для призм и прочих целей создаётся в другом здании.

После того, как слиток был разбит на части, каждый брусок проходит быстрый осмотр для выявления каких-либо очевидных недостатков или дефектов. Если есть дефект, эти прессованные стеклянные стержни либо повторно переплавляются, если это возможно, или утилизируются.

Если есть дефект, эти прессованные стеклянные стержни либо повторно переплавляются, если это возможно, или утилизируются.

Стеклянные стержни дополнительно проверяются на отсутствие пузырьков или неровностей. Чаще всего это делается визуально с помощью света. Пузыри проявляются как яркие точки и искажения. Дефектные участки показаны как морщины, проецируемые на экран.

Здесь работник указывает на дефект.

В течение десятилетий технология производства оптического стекла на заводе Hikari изменилась. Законодательство, регулирующее использование таких веществ, как свинец и мышьяк, которые раньше широко использовались в производстве стекла, запретило их использование и завод изменил технологию производства, усовершенствовав её.

После выплавки один из кусков стекла проходит проверку на качество пропускания света.

После того, как пройден этот этап контроля качества, стекло разбивается на тонкие стержни при помощи тепла. Нагревательная катушка нагревает брусок, а затем из-за холодной воды происходит разлом.

Нагревательная катушка нагревает брусок, а затем из-за холодной воды происходит разлом.

Стеклянные стержни затем разрезают на более мелкие…

…кубики, называемые «кости» с помощью циркулярной пилы. Вы заметите, что нигде нет стеклянной пыли, и это потому, что «пила» не имеет режущей поверхности. Он работает за счет трения. Вращающийся диск нагревает стекло в точке контакта и это создаёт разлом.

Каждый куб немного больше, чем линза, которая будет из него сделана.

Кубики из стекла взвешивают и помещают одной из четырех категорий в соответствии с их приблизительным весом. Их вес затем регулируют с помощью шлифовальных камней в очень шумной машине.

Сначала загружаются самые тяжёлые кубки стекла. Затем более лёгкие. Таким образом те кубы, которые были загружены первыми больше шлифуются. На выходе все они имеют приблизительно одинаковый вес.

После шлифовки кубики похожи на стекло, которое можно найти на пляже.

Квалифицированный работник затем проверяет каждый куб вручную и выполняет дополнительную шлифовку, чтобы убедиться, что вес находится в пределах требуемых параметров.

Этот куб помечен красным цветом. Он имеет изъян и будет отбракован.

Завода Hikari также использует белый порошок, но это не стеклянная пыль, это нитрид бора – термостойкое соединение бора и азота, которое используется в ряде отраслей промышленности, в том числе при производстве косметических средств. На заводе Hikari он используется, чтобы предотвратить прилипание стекла.

Блоки из стекла, покрытые нитридом бора, помещают в керамические лотки и отправляют на конвейерной ленте через печь, которая делает этот цех одним из самых теплых на заводе. Сейчас нужно размягчить стекло, но не доводить его до температуры плавления.

Очень горячий кусок стекла перемещают вручную с помощью щипцов в нагретую пресс-форму для линзовых элементов.

После того, как стекло помещено в пресс-форму, работник нажимает педаль, чтобы спрессовать заготовку. По часам засекается приблизительное время нажима, но опытный оператор может определить длительность прессовки по твёрдости стекла.

После прессования и охлаждения стекло собирается для проверки.

Каждый элемент проверяют вручную для выявления каких-либо очевидных дефектов, образовавшихся в результате прессования.

Этот большой кусок стекла предназначен для одного из высококачественных телеобъективов Nikon. Эти элементы проходят дополнительные этапы проверки, поскольку они производятся в меньшем объеме.

И последний, но не менее важный процесс – отжиг. Он выполняется после тонких плавок. Как и тонкие плавки, точные детали процесса отжига засекречены. По существу, отжиг является точно регулируемым нагревом и охлаждением, который происходит в течение длительного периода времени. Он может длиться несколько дней. Целью является наилучшее сплавление всех элементов стекла и устранение остаточных пузырей. Ряд циклов нагрева и охлаждения делает стекло плотнее и обеспечивает более высокое качество преломления света.

Он может длиться несколько дней. Целью является наилучшее сплавление всех элементов стекла и устранение остаточных пузырей. Ряд циклов нагрева и охлаждения делает стекло плотнее и обеспечивает более высокое качество преломления света.

Определённые температурные режимы и период времени воздействия имеют решающее значение и зависят от конкретного типа стекла. Некоторые типы стекла могут провести в печах до двух месяцев.

Зеленая доска на передней части этой печи используется рабочими, чтобы записывать «рецепт» для конкретных заготовок, которые были загружены в систему. Эта печь не используется, поэтому ничего не написано на доске.

В конце концов получается заготовка для будущей линзы. Эти заготовки упаковываются и отправляются на другие объекты Nikon в Японии, Китае и Таиланде для полировки и покрытия, прежде чем они окажутся в объективах NIKKOR.

Вот и все! Здесь, готовые заготовки из стекла помещают в пластиковые поддоны, готовые к отправке.

Следите за новостями: Facebook, Вконтакте и Telegram

Интересные факты о стекле — Aeroglass

Из чего делают стекло?

Стекло состоит из кварцевого песка примерно на 70%, а также в состав входит сода и известь. Известковые примеси придают стеклу блеск и устойчивость к химическим воздействиям.

Повторная переработка стекла.

Переплавить битое стекло на новые изделия на 40% дешевле, чем произвести новое стекло из первичного сырья. Поэтому все выброшенные стеклянные изделия отправляются на переработку и переплавку. К тому же стекло это один из немногих материалов, которые могут быть переработаны на 100% не теряя своих качеств.

Какова скорость распространения трещины в стекле

Когда разбивается стекло, трещина распространяется со скоростью 4828 км/ч. Такую скорость невозможно заметить обычным взглядом, только с помощью высокоскоростной съёмки.

Как долго разлагается стекло?

Из-за своей нейтральности к воздействию агрессивных сред, стекло разлагается более одного миллиона лет при обычных условиях, что является абсолютным рекордом среди всех веществ. Поэтому подумайте, прежде чем выбрасывать стеклянные изделия на природе. Лучше их выбросить в мусорный бак, откуда они попадут на переработку, где будут переплавлены в новые изделия.

Как стеклу придают различные оттенки?

Для того чтобы предать стеклу нужный цвет в него добавляют различные оксиды металлов. Например, окись железа, придаст стеклу цвет от голубого до темно-красного цветов, окись урана – светло-желтый, никель окрасит стекло в фиолетовый и коричневый цвета.

Как делают бронированные стекла?

При создании бронированного или пуленепробиваемого стекла несколько слоев стекол накладывают друг на друга, связывая между собой специальной полимерной пленкой. Весь пирог хорошо прогревают в печи и прокатывают станком под высоким давлением.

Самое толстое стекло в мире.

Самое толстое стекло в мире используется в Сиднейском аквариуме. Его толщина составляет 26 сантиметров, а размеры экрана 7 на 4 метра. Однако для более крупных аквариумов используются панели из акрила. Самая большая акриловая панель, занесенная в Книгу Рекордов Гиннеса, установлена в аквариуме в Дубаи, имеет размер 8 на 32 метра, а толщина 75 сантиметров.

Способно ли стекло хранить информацию?

Невероятно, но это так. Стекло — хранилище данных на миллиарды лет. Недавно изобретенное запоминающее устройство может пережить человеческую цивилизацию. Стеклянный диск, напоминающий крошечный CD-диск – это новая 5-D концепция, способная сохранять 360 терабайт данных.

Кто первый произвёл стекло?

Первенство в производстве стекла, несомненно, принадлежит древним египтянам. Доказательством этого могут служить стеклянные облицовочные плитки, найденные при раскопках пирамиды Джоссера, датируемые 27 веком до нашей эры.

Энергия стекла.

Энергия от переработки 1 стеклянной бутылки может питать компьютер в течение 30 минут.

Как появилось стекло триплекс?

Стекло триплекс случайно изобрел Эдуард Бенедиктус французский химик в 1903 году, уронив колбу с нитроцеллюлозой. К его удивлению стекло не разлетелось на осколки, а лишь немного треснуло. Так Бенедиктус воплотил в жизнь первые лобовые стекла.

Стеклянная болезнь существует?

В Европе в средние века было широко распространено психическое расстройство, при котором больной утверждал, что сделан из стекла и может в любой момент разбиться. Страдали таким расстройством почему-то преимущественно вельможи. Среди них замечен был французский король Шарль VI. Он категорически запрещал дотрагиваться до себя и носил только мягкую толстую одежду, что бы ненароком «не разбиться».

Твёрдое или жидкое?

Ученые не уверены, какой материей является стекло. Стеклянная пластина не является твердой, даже если выглядит таковой. Стекло не кристаллизуется, а затвердевает, образовывая идеально гладкую поверхность. Такое состояние вещества называется аморфно твердым. Атомы стекла ведут себя так же, как и медленно движущиеся атомы геля, которые никогда никуда не попадают, потому что блокируют путь друг друга. Другими словами, стекло является ни твердым, ни жидким, обладает свойствами геля и является чем-то вроде кристалла, страдающего задержкой развития.

Стекло не кристаллизуется, а затвердевает, образовывая идеально гладкую поверхность. Такое состояние вещества называется аморфно твердым. Атомы стекла ведут себя так же, как и медленно движущиеся атомы геля, которые никогда никуда не попадают, потому что блокируют путь друг друга. Другими словами, стекло является ни твердым, ни жидким, обладает свойствами геля и является чем-то вроде кристалла, страдающего задержкой развития.

Стекло прочное, как алмаз.

Существуют окна, уцелевшие после автомобильных столкновений, или небьющиеся бокалы. Все, что для этого потребовалось — найти способ смешать глинозем со стеклом. Говоря о прочности, прочность глинозема близка к прочности алмаза. Эту добавку также используют, чтобы сделать краски и пластмассу твердыми.

Стеклянный скелет.

Никому не нравится идея заменить свой прочный скелет стеклом. Как бы жутко это ни звучало, хирурги считают, что это идеальное решение для сломанных костей. Но это не стекло из вашей форточки. Материал, который вызвал революцию в медицине, называется биостекло. Более прочное, чем кость, биостекло также является гибким и антисептическим.

Материал, который вызвал революцию в медицине, называется биостекло. Более прочное, чем кость, биостекло также является гибким и антисептическим.

Прочное и безопасное стекло | Наука и жизнь

Фрагмент из книги: Леенсон И. А. Химия в технологиях индустриального общества. — Долгопрудный: ИД «Интеллект», 2011.

Фото Натальи Домриной.

Распределение напряжений в стекле при изгибающей нагрузке: а — напряжение в листе закалённого стекла без нагрузки; б — напряжение в отожжённом стекле; в — напряжение в закалённом стекле под нагрузкой.

‹

›

Открыть в полном размере

Стекло — один из самых распространённых материалов, окружающих человека. И в то же время мы его чаще всего не замечаем — и когда смотрим в окно, и когда разглядываем витрины магазинов, и когда смотримся в зеркало. А всё потому, что чистое стекло прозрачно.

Стекло появилось много тысяч лет назад, и никто не знает, кто и как его изобрёл. Римский писатель и учёный Плиний Старший, живший в I веке, рассказывает, что как-то финикийские купцы развели огонь под сосудом, чтобы в пути сварить еду. Очаг они устроили, за неимением камней, из кусков соды, которая на жару расплавилась и образовала с песком и другими составными частями почвы первое рукотворное стекло. Вероятно, этот рассказ — выдумка. Хотя бы потому, что для расплавления соды нужна очень высокая температура, которую обычный костёр не даёт. Скорее всего, стекло изобрели представители одной из древнейших профессий — гончары. При обжиге глиняные сосуды, кирпичи нередко трескались. Поэтому их пытались предварительно обмазывать разными составами. Одна из смесей оказалась удачной: готовое изделие покрылось тонкой блестящей эмалью. Это и было первое стекло — непрозрачное и мутное. Но для гончарных изделий это не было недостатком. Со временем из смеси соды, песка и известняка (или мела) стали варить стекло, из которого делали украшения, флакончики для благовоний. Вводя в стекло различные добавки, научились окрашивать его в разные цвета.