Ламинирование ДСП

Из своего названия, ЛДСП – это ламинированная плита из древесной стружки. Данный материал широко применяется в мебельной промышленности. Он представляет из себя опилки, спрессованные в отдельный блок, облицованные со всех сторон.

Декоративная обработка ДСП бывает двух типов: ламинирование и каширование.

Особенности ламинирования ДСП

В процессе ламинирования используется два слоя покрытий:

- Бумажная пленка. Такая пленка обычно пропитана различными термореактивными смолами.

- Бумажно-слоистый пластик.

Технология производства подразумевает, что после распила ДСП на него накладываются два листа пленки и размещают внутри горячего пресса. Под действием высоких температур, смолы и пленка плавятся и равномерно наносятся на блок с полным отсутствием пузырьков воздуха и месте неплотного прилегания. В результате на ДСП появляется особый красивый рисунок, который зависит от структуры пленки и от металлической прокладки.

Стоит сказать о том, что изготовление ЛДСП происходит только после раскроя ДСП на более мелкие блоки. Это позволяет после самого процесса ламинирования максимально быстро расфасовать все листы материала и отправить покупателю.

Ламинирование ДСП в домашних условиях

Если исходить из того, какими температурами и инструментами оперируют для ламинирования ДСП, то можно понять, что в домашних условиях выполнить этот процесс невозможно. Тут-то на помощь и приходит процесс каширования.

- Оклеивание самоклеящейся бумагой. Этот способ требует меньше всего затрат, денег и сил. Вы просто покупаете в магазине самоклеящуюся бумагу и облицовываете ей лист ДСП, стараясь избежать попадания пузырьков воздуха.

-

Приклеивание полимерной пленки при помощи клея.

Тут процесс абсолютно такой же, как и с самоклеящейся бумагой. Разница лишь в том, что тут вы сами наносите клейкое вещество на поверхность раскроя ДСП и облицовываете материал.

Тут процесс абсолютно такой же, как и с самоклеящейся бумагой. Разница лишь в том, что тут вы сами наносите клейкое вещество на поверхность раскроя ДСП и облицовываете материал.

Недостатки ламинирования ДСП дома

Главный недостаток в том, что это не ламинирование по факту. Технология ламинирования обеспечивает то, что пленка буквально «сливается» с блоком ДСП, в результате чего меньше подвержена механическим воздействиям. Каширование ДСП же не обеспечивает должной надежности вследствие возможного попадания воздуха, некачественного клейкого вещества и в целом некачественной работы.

Заказать ЛДСП с доставкой

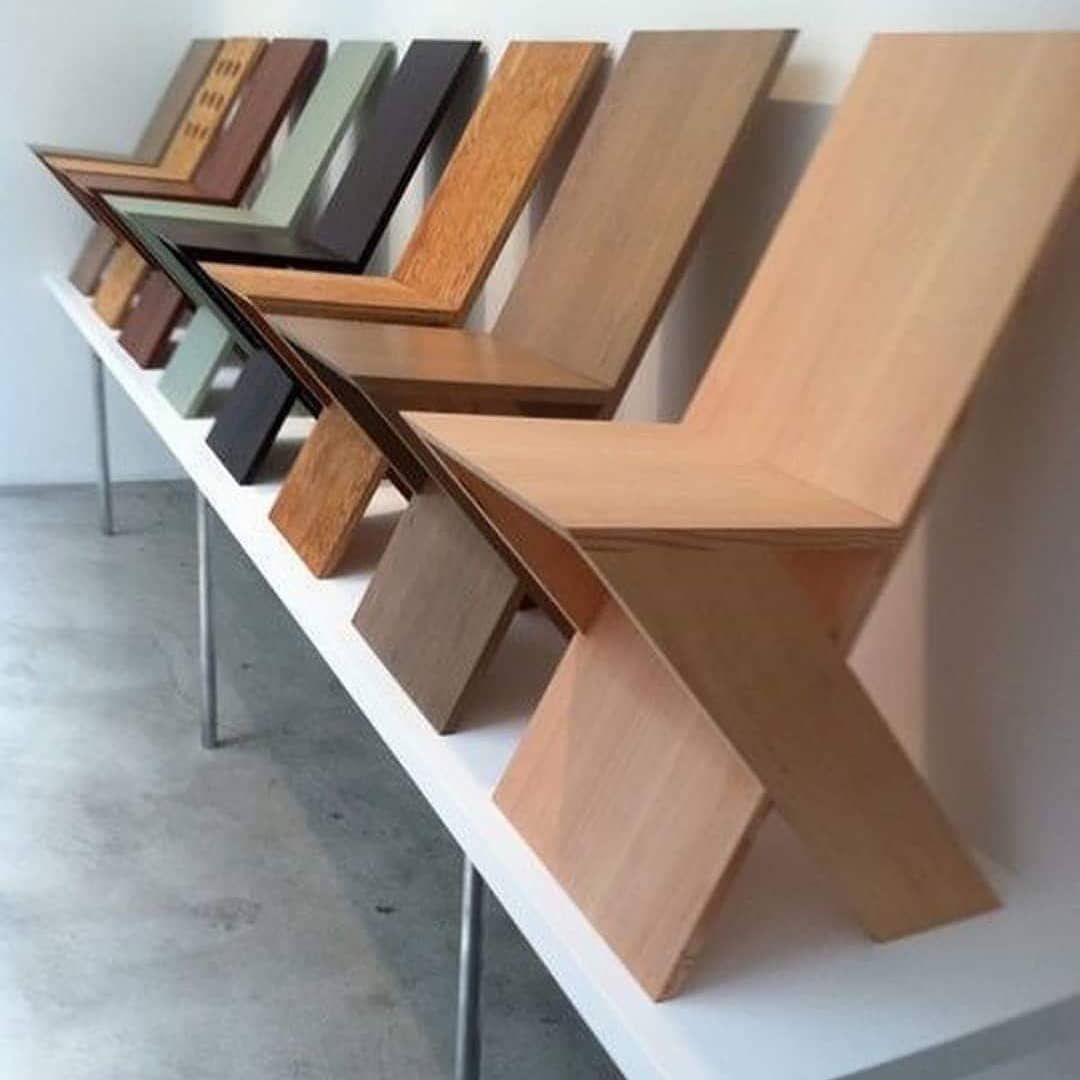

Именно из-за невозможности воспроизведения этого процесса дома мы предлагаем вам заказать ЛДСП у нашей фирмы. Мы занимаемся изготовлением ламинированных древесно-стружечных плит уже очень долгое время и готовы ручаться за качество и надежность нашей продукции. У нас вы сможете найти большое количество расцветок и вариантов дизайна ЛДСП на любой вкус.

Цены на наши товары также крайне демократичны и доступны. Но главное – это прекрасное соотношение цены и качества поставляемых нами ламинированных плит. Заказывая ЛДСП именно у нас вы будете на сто процентов уверены в том, что получите качественный и доступный продукт, который сможете использовать в изготовлении и дизайне вашей мебели и интерьера.

Как ламинировать ДСП своими руками: что возможно сделать дома?

Несмотря на появление новых, более качественных материалов, древесно-стружечные плиты не собираются сдавать своих позиций. Как и раньше, их продолжают использовать для изготовления мебели. Причина проста: популярность материала объясняется его доступной ценой. Однако обычные «голые» плиты для производства мебели совершенно не годятся, виноват в этом их «простецкий», непривлекательный вид, а также полная незащищенность от влаги. Поэтому их заменили ламинированные изделия — ЛДСП. Эти материалы отличаются особой прочностью, широким ассортиментом расцветок и почти «неземной» красотой. При самостоятельном изготовлении мебели многие мастера решают использовать обычные плиты, а заодно интересуются тем, как ламинировать ДСП своими руками. Чтобы ответить на этот вопрос, сначала надо узнать о производстве таких плит, вернее, о технологии ламинирования.

Поэтому их заменили ламинированные изделия — ЛДСП. Эти материалы отличаются особой прочностью, широким ассортиментом расцветок и почти «неземной» красотой. При самостоятельном изготовлении мебели многие мастера решают использовать обычные плиты, а заодно интересуются тем, как ламинировать ДСП своими руками. Чтобы ответить на этот вопрос, сначала надо узнать о производстве таких плит, вернее, о технологии ламинирования.

Содержание

Как изготавливают ЛДСП?

Ламинированные древесно-стружечные плиты — обычные изделия, которые были облицованы декоративным покрытием. Оно может быть однотонным и гладким, разноцветным, либо имитирует текстуру древесины. Такой усовершенствованный материал выпускают на тех заводах, где изготавливают обычные ДСП. Это возможно на предприятиях, где была запущена линия ламинирования.

Для нанесения покрытия на обычные ДСП применяют 3 технологии: это ламинирование, каширование и гладкое ламинирование. Чтобы понять разницу между способами, их надо рассмотреть подробно.

Ламинирование

При этой операции сначала на основу наклеивают 2 слоя специальной бумаги. Первый из них делают максимально толстым, чтобы иметь возможность в дальнейшем продавить рисунок. Толщина этого слоя может быть как 0,5, так и 1 мм. Второй, декоративный — намного тоньше: его толщина составляет всего десятые или сотые миллиметра.

На них укладывают еще один слой. Он состоит из прозрачной бумаги и смол, которые, нагреваясь, становятся максимально прочной пленкой, защищающей декоративную поверхность плиты от повреждений. Все операции проводят последовательно:

- Сначала на ДСП укладывают толстый слой-основу, затем его придавливают горячим штампом, имеющим какой-либо рисунок. Температура его поверхности составляет 150-220°. Благодаря ей ДСП и бумага становятся единым целым.

- Потом аналогичным образом приклеивают (прессуют, нагревают) декоративный слой, имеющий определенный рисунок, за ним — защитный. В результате получают прочную защиту, которая становится неотъемлемой частью плиты.

Это первый вариант. На некоторых предприятиях технология ламинирования отличается. Сначала соединяют вместе все слои покрытия, потом полученную пленку сушат, затем горячим прессом приклеивают к плите. Такое покрытие — лента. Для нанесения рисунка используют цилиндр, на который устанавливают матрицу.

Каширование

Этапы этого процесса зависят от производителя. Одни заводы имеют свои цеха (линии) для каширования. Другие из соображений экономии предпочитают не тратиться на приобретение дополнительного, дорогого оборудования для изготовления покрытий. Они покупают материалы, сделанные другими. Вообще, каширование — припрессововывание готовой (рулонной) пленки к ДСП с помощью клея.

Эта операция отличается от ламинирования отсутствием высокой температуры. Все слои будущего покрытия укладывают по порядку, а затем соединяют, пропечатывают рисунок, используя теплый (горячий, холодный) пресс. Смола слоев смешивается, благодаря чему получается лента прочной пленки.

Готовую продукцию отправляют в сушилку, после высыхания пленку сматывают в рулоны и транспортируют на участок каширования. Здесь покрытие разрезают по размерам плит. На листы ДСП наносят специальный клей, сверху укладывают пленку, прогревают прессом до тех пор, пока оба элемента не станут единым целым.

Эта технология дает возможность избежать потерь времени, так как покрытие не приходится прогревать послойно. Таким образом, завод способен производить больше продукции. Но минус тоже существенен: держаться такая облицовка может хуже, чем то, что изготовлено по технологии ламинирования.

Главное отличие каширования от ламинирования — более мягкие, щадящие условия производства: при первом используют более низкие температуры и давление. Различие температурного режима и технологий в частности — причина более высокой стоимости ламинированной продукции.

Гладкое ламинирование

Этот метод похож на каширование, однако является настоящим ламинированием, так как отличие от него одно: из-за отсутствия у изделий рельефа штамп не используется. Для создания гладкого ламинирования на ДСП укладывают «всего» 2 слоя. Первый — традиционный (толстый) бумажный, второй — из защитной бумаги-пленки. Как и в процессе ламинирования, оба слоя отдельно (последовательно) прессуют, прогревают при высокой температуре.

Для создания гладкого ламинирования на ДСП укладывают «всего» 2 слоя. Первый — традиционный (толстый) бумажный, второй — из защитной бумаги-пленки. Как и в процессе ламинирования, оба слоя отдельно (последовательно) прессуют, прогревают при высокой температуре.

Что лучше: ламинирование или каширование?

Чтобы понять разницу между ними, нужно уяснить, в чем заключаются особенности обеих технологий. Использование готовой пленки не единственное отличие каширования. Достаточно краткого описания методов и нескольких цифр.

- Ламинирование — физико-химический процесс облицовки бумажно-смоляными пленками. Температура — 150-220°, давление — 25-28 МПа.

- Каширование — физический процесс облицовки готовыми бумажно-смоляными пленками с помощью клеевого состава. Температура — 20-150°, давление — 5-7 МПа.

Таким образом, при ламинировании покрытие создается именно во время нагревания и прессования, а при кашировании полностью готовый декоративный материал только приклеивается.

Качество кашированных изделий зависит только от производителя. Считается, что из-за бюджетности производства и, естественно, более низкой цены кашированные ДСП проигрывают в качестве. Это не обязательно так. Материал тоже способен достойно противостоять влаге, он имеет хорошую степень износостойкости.

В этом случае речь идет о характеристиках самой декоративной пленки, а также о клеевом составе, использовавшемся при производстве. Считают, что кашированные плиты, изготовленные из качественных материалов, практически не уступают классике — ламинированным изделиям.

«Ламинировать нельзя кашировать»

В этом выражении тоже главная задача — правильно поставить запятую. Понятно, что о полноценном ламинировании в домашних условиях говорить не приходится. Однако именно так принято называть операцию, которую делают самостоятельно. Поэтому лучше не отступать от принятых правил, а постараться рассказать, как ламинировать ДСП своими руками.

Какие способы применяют в домашних условиях?

Ламинированием, но с большущей натяжкой можно считать приклеивание на поверхность мебели из ДСП самоклеящейся пленки. В этом случае процесс максимально прост. Пленку избавляют от защитной бумаги, аккуратно наклеивают, стараясь во время операции «ламинация» выгнать все пузырьки воздуха.

В этом случае процесс максимально прост. Пленку избавляют от защитной бумаги, аккуратно наклеивают, стараясь во время операции «ламинация» выгнать все пузырьки воздуха.

Второй способ — приклеивание обычной, не липкой пленки. Здесь на поверхность ДСП наносят универсальный клей, после чего делают небольшую паузу. Затем на поверхность наклеивают пленку, проходятся по ней валиком, укладывают сверху пресс. Оба варианта предполагают тщательное измерение материала, так как при ошибке использовать материал повторно будет невозможно.

Какие пленки обычно используют?

Есть несколько видов декоративных покрытий, с которыми экспериментируют в домашних условиях. В список входят три кандидатуры.

- Меламиновые изделия. Это современный облицовочный материал, который используют при производстве ЛДСП. Плотность бумаги может отличаться, пропитывают ее аминоформальдегидными смолами (другое название — аминосмолы). Меламиновые пленки при нагревании выделяют соединения, небезопасные для человек, поэтому при такой работе нужно гарантировать защиту и проветривание помещения.

После остывания материал становится прочным слоем, он уже не представляет опасности.

После остывания материал становится прочным слоем, он уже не представляет опасности. - Поливинилхлоридные пленки. Эти полимерные материалы безопасны, обеспечивают максимальную водостойкость. Изделия из ПВХ могут иметь клеевой слой, но выпускаются и без него. Для соединения пленок со всеми видами древесных плит используют универсальный клей. Это самый простой вариант, но не самый оптимальный. Такое покрытие легко повредить, даже случайно задев каким-либо острым предметом. Кроме того, оно привлекательно для «зубастых» питомцев.

- Фенольные пленки. Это крафт-бумага, которая пропитана фенолформальдегидной смолой, также не являющейся безопасным продуктом. Обычно фенольные пленки используют для ламинирования фанеры, ДСП и ОСП. Самые плотные материалы обещают максимальный срок службы. Пленки малой плотности, произведенные без применения красителей, получаются прозрачными.

Если размышлять о лучшем варианте, то им, скорее всего, будет «профессионал» — меламиновая пленка. Да, это тоже бумага, но она полностью пропитана меламином — веществом (2,4,6-триамино-1,3,5-триазин), которое не боится ни воды, ни большинства растворителей. Такой материал прочен, поэтому ламинированные ДСП станут устойчивыми как к царапинам, так и к ударам.

Да, это тоже бумага, но она полностью пропитана меламином — веществом (2,4,6-триамино-1,3,5-триазин), которое не боится ни воды, ни большинства растворителей. Такой материал прочен, поэтому ламинированные ДСП станут устойчивыми как к царапинам, так и к ударам.

Справедливости ради надо отметить, что от «прицельного удара» молотком такая защита не спасет, от открытого огня тоже. Но задача у меламина другая. Например, если ламинирование предназначается для влагостойкой ДСП, то такой материал для мебели станет универсалом, подходящим даже для постоянно влажных помещений — для кухонь и ванных.

Облицовка «самоклейкой» — отсутствие гарантии долговечности покрытия. Скорее всего, такое «ламинирование» экономии в будущем не обещает. Хозяевами придется либо регулярно подклеивать пленку, либо и вовсе менять покрытие целиком.

Как ламинировать ДСП своими руками?

Поскольку уже можно прийти к выводу, что ламинирование в домашних условиях невозможно, речь пойдет о кашировании, которое не так требовательно. При такой работе нет необходимости в прессовании, нагревание в некоторых случаях тоже не нужно. Однако надо знать, что эта обработка ДСП делается на свой страх и риск. Держаться такое покрытие будет не так прочно, как изготовленное на заводе.

При такой работе нет необходимости в прессовании, нагревание в некоторых случаях тоже не нужно. Однако надо знать, что эта обработка ДСП делается на свой страх и риск. Держаться такое покрытие будет не так прочно, как изготовленное на заводе.

Работа с самоклеящейся пленкой

Операция эта хоть и относится к самым простым вариантам, но все этапы необходимо выполнить корректно.

- Подготовка плиты — ее шлифовка. При большом фронте работ лучше использовать шлифовальную машину с насадками для дерева. Если изделие небольшое, то будет достаточно наждачной бумаги, зафиксированной на специальном держателе или бруске. Поверхность шлифуют до тех пор, пока она не станет абсолютно гладкой.

- Дальнейшая обработка. Отшлифованную плиту шпаклюют, а после высыхания состава снова обрабатывают, но уже насадкой для тонкой шлифовки, либо наждачной бумагой мелкой зернистости. Цель этапа — устранение мельчайших, практически незаметных дефектов.

- Грунтование. Необходимо приобрести состав, предназначенный для обработки дерева.

Грунт даст возможность получить максимально прочное сцепление разнородных материалов. После завершения операции ждут, пока поверхность не высохнет.

Грунт даст возможность получить максимально прочное сцепление разнородных материалов. После завершения операции ждут, пока поверхность не высохнет. - Раскрой деталей. Сначала измеряют изделие из ДСП. Заготовки вырезают острым ножом (канцелярским, макетным). Чтобы не допустить ошибок, получить ровные края, лучше их резать по металлической линейке.

Выкройку приклеивают, постепенно освобождая пленку от защиты. Следят за тем, чтобы не образовывалось пузырей. Если «воздушные дефекты» все же появились, то их выгоняют в сторону ближайшей кромки резиновым шпателем.

Если пленка без клея

Как ламинировать ДСП своими руками, когда выбран другой вид пленки? В домашних условиях используют 2 технологии, выбор зависит только от вида облицовочного материала.

Поливинилхлоридная пленка

Для облицовки ДСП пленкой ПВХ необходимо купить клей для нее. Состав наносят так, как написано в инструкции к материалу. Чаще всего такой клей «размазывают» одним слоем, затем делают паузу для его подсушивания. Она составляет от 10 до 20 минут.

Она составляет от 10 до 20 минут.

Пленку за это время (или заранее) вырезают, затем накладывают на край, разравнивают шпателем либо твердым валиком. Чтобы обеспечить лучший результат, советуют проводить операцию вдвоем. Мастер будет наклеивать пленку, а ассистент слегка прогревать поверхность обычным бытовым феном. В этом случае легче избежать неровностей и складок.

Меламиновые материалы

Такие пленки требуют помощи дополнительного прибора — утюга. Его включают заранее, затем ставят в режим глажки льна или хлопка. Поскольку из меламина чаще делают кромки деталей мебели, от пленки отрезают полосы, однако они должны быть шире, чем сама кромка.

Их прикладывают, проглаживают утюгом. После остывания материала его излишки обрезают макетным ножом, двигая его параллельно граням. В этом случае тоже можно воспользоваться металлической линейкой. Край материала аккуратно шлифуют наждачной бумагой.

Оба варианта дают возможность защитить ДСП от влаги и получить эффектный вид. Однако такая работа не обещает долговечности изделия, поэтому рано или поздно, но покрытие придется менять.

Однако такая работа не обещает долговечности изделия, поэтому рано или поздно, но покрытие придется менять.

Альтернатива ламинированию-кашированию

Если мастера интересует ответ на вопрос, как ламинировать ДСП своими руками, то, скорее всего, он готов рассмотреть все способы защиты и преображения скучной древесно-стружечной плиты. Поэтому нельзя обойти вниманием еще одну технологию, которую тоже позволительно отнести к ламинированию.

Классическая операция — облицовка дерева очень тонким, декоративным слоем древесины. Такой метод применяют не только для изделий из натурального дерева. Шпонирование используют для листовых, плитных материалов: для ДСП, ОСП и т. д.

Есть несколько способов, но технология, которая доступна для самостоятельно работы, всего одна. Это горячее шпонирование, при котором используется клей. Два других метода рассматривать не имеет смысла. Для них необходимо специальное оборудование.

«Горячее» шпонирование: этапы

Первым делом занимаются подготовкой основы. Здесь нет никаких отличий от подготовки плиты к каширования пленками. Точно так же используют шлифовку, шпаклевку и грунтовку, поскольку любые неровности испортят результат.

Здесь нет никаких отличий от подготовки плиты к каширования пленками. Точно так же используют шлифовку, шпаклевку и грунтовку, поскольку любые неровности испортят результат.

Подготовка шпона

Поскольку тонкий материал продается в рулонах, то его необходимо развернуть и дать возможность «прийти в себя», избавиться от эффекта памяти. Чтобы шпон перестал пытаться вернуться в привычное положение, его с изнаночной стороны протирают влажной губкой. После того как он размягчится, лист зажимают между ровными поверхностями (например, между листовыми/плитными материалами). Для быстрого высыхания изнанки под нее подкладывают бумагу или мягкую ткань.

Обрезка листов

Этот этап может потребоваться, если шпонировать собираются большой либо слишком маленький лист ДСП. В этом случае используют 2 доски, торцы у которых обработаны. Так как легко не заметить и начать резать древесину брусков, лучшая замена пиломатериалу — металлическая линейка, либо профиль, например, уголок. Шпон между элементами зажимают так, чтобы выступал только край. Всю конструкцию фиксируют струбцинами, затем отрезают по линии острым ножом — канцелярским (строительным), макетным или скальпелем.

Шпон между элементами зажимают так, чтобы выступал только край. Всю конструкцию фиксируют струбцинами, затем отрезают по линии острым ножом — канцелярским (строительным), макетным или скальпелем.

Шпонирование

Эта операция включает нанесение клея, фиксацию листов и обработку стыков. На первом этапе надо остановиться. Традиционный состав для домашних работ — ПВА. Однако считается, что для шпонирования он не лучший вариант, так как водная основа провоцирует разбухание материала, который при «усадке» может «обрадовать» трещинами, оголенными стыками.

По этой причине многие рекомендуют покупать контактный клей, но далеко не все придерживаются такого же мнения. Некоторые, наоборот, считают, что лучшего состава, чем ПВА, для приклеивания шпона нет. Операция проста и сложна одновременно.

- Нанесение клея. Клей наносят в 2 слоя, между ними делают небольшую паузу для схватывания. Этот способ позволяет увидеть, равномерно ли нанесен состав, но чрезмерно щедрого нанесения надо избегать.

- Приклеивание листов. Оптимальный нахлест элементов — около 2 мм. Листы укладывают, распрямляют, слегка прижимают валиком, затем утюжат через влажную ткань. Температурный режим для «глажки» шпона — 120°, не более.

- Обработка стыков. По таким участкам рекомендуют делать несколько проходов утюгом. Если на каких-либо отрезках обнаруживают недостаток клея, то его добавляют шприцем или пипеткой. После тщательного проглаживания выступающий шов удаляют шлифовальной машиной, затем стык снова прогревают.

Чтобы защитить приклеенный шпон, его шлифуют, затем обрабатывают лаком или морилкой. Как ламинировать ДСП своими руками, каждый решает сам, однако минусы есть у любого метода. Каширование не гарантирует долговечность, а шпонирование «коварно»: оно во время (или после) процесса способно преподнести неприятные сюрпризы.

О том, как ламинировать ДСП своими руками, лучше расскажет подробное видеоруководство, точнее, профессионал. Тем, кого интересует эта тема, лучше посмотреть популярный, информативный материал:

Была ли статья полезна?Мы хотим стать лучше. Спасибо за мнение!

Если вам понравилась статья, пожалуйста, поделитесь ей

Источник

Как наносить пластиковый ламинат

Укрепите рабочие поверхности и поверхности шаблонов с помощью пластикового ламината.

В оживленном магазине рабочие поверхности и облицовка зажимных приспособлений наверняка будут избиты. Меламин может предложить некоторую степень повышенной прочности, но он не идет в подметки пластиковому ламинату корпусного класса. «Настоящий» ламинат защитит рабочие столы от клея, отделки и других химикатов, а также поможет вашим наиболее часто используемым зажимным приспособлениям выдержать бремя многократного использования. Ламинат быстро и легко монтируется. Вы изучите основы в следующих восьми шагах.

Шаг 1: Наилучший способ приклеить ламинат к основанию — установить кусок большего размера, а затем обрезать его заподлицо с помощью фрезера. Измерьте столешницу, облицовку приспособления или любую другую поверхность, на которую вы наносите ламинат, и добавьте примерно дюйм к размерам длины и ширины. Затем отрежьте ламинат до грубого размера на настольной пиле, оснащенной лезвием с твердосплавным наконечником. Поскольку ламинат очень тонкий, вам необходимо убедиться, что он не проскользнет под направляющей. Чтобы этого не произошло, прижмите к упору кусок лома, чтобы закрыть любой зазор между упором и столом. Установите высоту лезвия так, чтобы зубья едва касались толщины ламината, и обрежьте пластик по размеру. Крепко прижмите ламинат к столу пилы с помощью нажимной подушечки, чтобы он не трепетал рядом с лезвием.

Шаг 2: Очистите тыльную сторону ламината уайт-спиритом, чтобы удалить любые загрязнения или грязь, которые могут нарушить сцепление клея. Используйте сжатый воздух или пылесос, чтобы хорошо очистить поверхность подложки (здесь мы используем МДФ).

Используйте сжатый воздух или пылесос, чтобы хорошо очистить поверхность подложки (здесь мы используем МДФ).

Этап 3: Жидкий контактный клей – лучший клей для склеивания пластикового ламината. Нанесите тонкий ровный слой цемента как на основание, так и на ламинат с помощью поролонового малярного валика. Дайте клейким поверхностям высохнуть на ощупь. Это занимает около 20 минут. При нанесении контактного клея обязательно надевайте перчатки и защищайте рабочий стол от разливов. Работайте вдали от искр или открытого огня, особенно если вы используете обычный (не с низким содержанием летучих органических соединений) состав цемента. Держите дверь или окно открытыми, чтобы выветривать пары клея, или наденьте респиратор.

Шаг 4: Как следует из названия, контактный клей сцепляется сразу же после соприкосновения поверхностей ламината и основания. У вас есть только один шанс правильно выровнять детали, когда клей схватится. Вот как можно предотвратить ошибки: положите несколько чистых полос из обрезков древесины или дюбелей поперек подложки, чтобы они служили прокладками между склеенными слоями. Пока на ваших прокладках нет контактного клея, они не прилипнут к основанию или ламинату. Положите лист ламината на распорки и убедитесь, что он ровно свисает со всех сторон.

Вот как можно предотвратить ошибки: положите несколько чистых полос из обрезков древесины или дюбелей поперек подложки, чтобы они служили прокладками между склеенными слоями. Пока на ваших прокладках нет контактного клея, они не прилипнут к основанию или ламинату. Положите лист ламината на распорки и убедитесь, что он ровно свисает со всех сторон.

Шаг 5: Начиная с середины, вытащите центральную прокладку и прижмите ламинат к основе. Продолжайте работать наружу, удаляя по одной прокладке и прижимая ламинат.

Шаг 6: Используйте J-образный валик или кусок 2 x 4, завернутый в полотенце, чтобы разровнять ламинат и удалить пузырьки воздуха под ним. Сверните ламинат, начиная с центра листа и продвигаясь к краям (см. Фото 6). Будьте очень осторожны, нажимая на края неподдерживаемого пластика — он очень хрупкий и легко трескается.

Шаг 7: Осмотрите швы в местах соединения ламината и подложки. Если некоторые края ламината тянутся, даже после их раскатывания, вы можете повторно активировать клей, нагрев его утюгом, установленным на средний/сильный нагрев. Нагрейте свободные места в течение 10–15 секунд или около того и снова прокатайте их, пока пластик не остынет. Обычно это устраняет проблему.

Если некоторые края ламината тянутся, даже после их раскатывания, вы можете повторно активировать клей, нагрев его утюгом, установленным на средний/сильный нагрев. Нагрейте свободные места в течение 10–15 секунд или около того и снова прокатайте их, пока пластик не остынет. Обычно это устраняет проблему.

Шаг 8: Последним шагом является обрезка выступающего пластика. Для этой задачи вы можете использовать цельную твердосплавную фрезу для обрезки ламината или короткую фрезу с подшипником заподлицо. Установите фрезу в фрезер и установите глубину резания так, чтобы фреза или направляющий подшипник касались поверхности. Проведите фрезером по часовой стрелке вокруг внешней стороны заготовки, чтобы отрезать ламинат заподлицо. Если вы отрезаете ламинат от внутреннего выреза, вместо этого подавайте фрезер против часовой стрелки. После обрезки заподлицо край ламината будет очень острым! Аккуратно срежьте этот острый край напильником. Вот и все! Теперь вы можете добавить укладку ламината к своему набору трюков по деревообработке.

Советы по ламинированию в домашних условиях для учителей

В наши дни наличие ламинатора дома — это своего рода право прохода для учителей. Они недороги и позволяют нам работать, не выходя из собственного дома ( плюс он очень прост в использовании! ).

Эти советы по ламинированию для учителей дадут вам возможность ламинировать большие предметы дома и многое другое!

Поскольку я знаю, что вы так же сильно взволнованы, как и я, давайте начнем с 5 лайфхаков для ламинирования, которыми я хочу с вами поделиться.

Прежде чем ламинировать дома, вам понадобится ламинатор. Теперь я неравнодушен к ламинаторам и пакетам марки Scotch, но вы можете купить любые, какие захотите. Я связал некоторые из моих любимых ниже:

Необходимые расходные материалы:- Обычный термоламинатор Scotch ( самый дешевый в Walmart + Target примерно за 20 долларов )

- 200 пакетов для ламинирования

- 13-дюймовый термоламинатор ( для папок с файлами )

- Большие пакеты для ламинирования

Вы также можете скачать список поставок в формате PDF, который можно распечатать здесь.

Если вы хотите посмотреть, а не читать, чтобы узнать о хитростях ламинирования для учителей, вы можете просмотреть этот видеоповтор: вырезать , заламинируйте, вырежьте лицо (в отличии от меня), то вам понравится эта поделка!

Вы когда-нибудь пытались вырезать из чего-либо более мелкие кусочки, а затем пытаться заламинировать их в мешочек, но они все перемешивались или двигались по середине ламинирования… и все портилось?

Я приму этот кивок за согласие!

Все, что вам нужно, это клей-карандаш для этого трюка с ламинированием.

Нанесите каплю клея-карандаша на обратную сторону того, что вы пытаетесь заламинировать…

…затем положите в пакет.

Разложите детали в любом порядке, а затем пропустите через ламинатор, и вы обнаружите, что все они остаются на своих местах!

Вы можете найти значки визуального расписания здесь .

СХЕМА ДЛЯ ЛАМИНИРОВАНИЯ #2 У вас когда-нибудь было что-то, что было бы слишком большим для ламинированного пакета… даже большего размера? И под слишком большим я подразумеваю очень, очень, очень длинный.

Это лайфхак, которому я научился у @teachinglifelonglearners в Instagram, и он полностью поразил меня.

Когда вы ламинируете дома, у пакетов всегда есть запаянный конец и открытый конец. Чтобы этот способ ламинирования работал, вам нужно отрезать запечатанную часть одного конца пакета.

Затем возьмите небольшой кусочек скотча и склейте вместе два ламинированных пакета. Мне нравится немного перекрывать их, чтобы они действительно закрывались. Затем пропустите его через ламинатор, как обычно!

Удивительно, что теперь вы можете заламинировать все свои действительно длинные ресурсы для своего класса. Это дает нам гораздо больше гибкости с тем, что мы теперь можем ламинировать дома!

Вы можете найти этот бесплатный шаблон листаемого расписания в библиотеке ресурсов здесь ( показано на рисунке выше ).

Вы также можете использовать этот прием для ламинирования слов для досок объявлений или дисплеев… Я имею в виду, серьезно! Я склеила три пакета вместе, чтобы подготовить «Сегодня…» для нашего календаря! #взорванный

« Сегодня…» (как показано на рисунке выше) взято из процедуры интерактивного календаря. Вы можете найти это здесь.

Вы можете найти это здесь.

Этот лайфхак сочетается с ламинированием #2, но немного отличается. Позвольте мне нарисовать сценарий для вас.

Вы готовите письменные подсказки на месяц, и вам нужно заламинировать около 20 страниц, но вам также нужно сделать XYZ. А для ламинирования в домашних условиях вам придется загружать в ламинатор каждый отдельный пакет для ламинирования. Это отнимает много времени!

Так что сэкономьте время. Точно так же, как вы соединили два мешочка вместе в хаке № 2, вы сделаете то же самое с этим лайфхаком — ЗА ИСКЛЮЧЕНИЕМ — вы не будете срезать печать ни с одного мешочка.

Не нужно накладывать пакеты друг на друга, просто скрепите их скотчем, и все готово. Лента сразу же оторвется, как только они будут заламинированы.

СОВЕТ * Я не рекомендую связывать вместе слишком много пакетов (не более 5!)… если только у вас нет очень-очень длинного коридора или комнаты, где вы можете пропустить его, ХА!

ЛАМИНИРОВАНИЕ №4 В ламинировании №3 я упомянул, что учителя всегда ограничены во времени. Мы всегда ищем способы добавить хотя бы минуту времени в наш день, чтобы позволить себе заняться чем-то другим.

Мы всегда ищем способы добавить хотя бы минуту времени в наш день, чтобы позволить себе заняться чем-то другим.

Ламинирование для учителей сэкономит вам много времени.

Используйте несколько ламинаторов одновременно!

Известно, что у меня одновременно работает 4 или 5 термоламинаторов Scotch… Я знаю! … и это действительно экономит мне много времени. Я могу ламинировать несколько вещей одновременно и сэкономить по крайней мере одну минуту на каждом пакете, просто запустив другой ламинатор.

Приблизительно за 20 долларов за ламинатор в Target или Walmart покупка того стоит на 110%, чтобы сэкономить время. Эти дополнительные минуты, которые я экономлю, позволяют мне больше заниматься самообслуживанием учителя, меньше заниматься дома, проводить больше времени с семьей… для меня это того стоит.

Ваше время бесценно. Берите второй ламинатор!

ЛАМИНИРОВАНИЕ #5 Доски для сухого стирания стоят дорого, и не все школы предоставляют доски для сухого стирания меньшего размера для индивидуального использования учащимися.