Кашированная ДСП — mebeldok.com

Материалы «

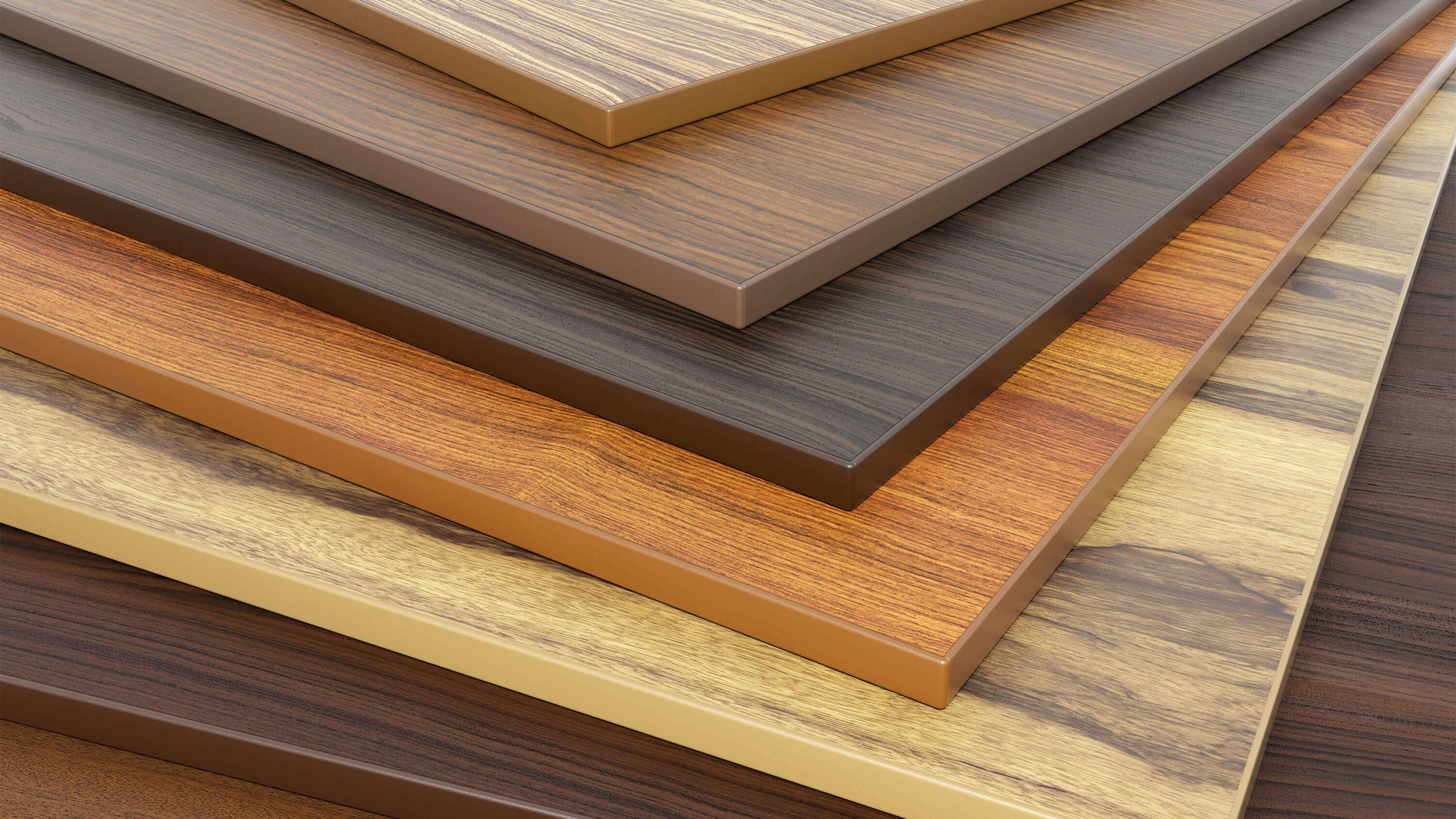

Многие производители мебели используют в качестве основного материала кашированную древесностружечную плиту. Как правило, такие изделия имеют низкую стоимость и обладают привлекательным внешним видом. Но всё ли так хорошо? Давайте ознакомимся с технологией каширования, а также поговорим о достоинствах и недостатках ДСП, обработанной этим методом.

Что такое каширование?

Каширование – это процесс покрытия облицовочной поверхности, с нанесенным на нее заранее клеем, рулонным материалом в виде цельного полотна. Сначала полотно прикатывается вальцами, благодаря чему клей оставляют затвердевать. Это может происходить в емкости с грузом сверху, в холодном пакетном прессе или в обогреваемом короткотактном прессе. Последний способ затвердевания клея называется методом «Quickstep». Процесс каширования происходит при давлении 5-7 МПа и температурном диапазоне 20-150°С.

Виды каширования:

- горячее (термокаширование),

- холодное,

- с использованием плоских прессов,

- с использованием вальцовых прессов.

Процесс получения кашированной ДСП

Кашированной ДСП называют плиту, на которую нанесен клеевой состав и бумажно-смоляная пленка. Она встречается с отделкой лаком и без нее. Пленки на основе бумаг, используемые для отделки древесностружечной плиты, пропитаны смолами с пластификаторами (акриловыми эмульсиями). Такая пропитка дает возможность готовую плёнку смотать в рулон, что очень удобно при транспортировке. Кашированная ДСП иногда облицовывается пленкой с нанесенным на нее лаком, который выдерживает температуру затвердевания клея.

Способ облицовки плиты для потребителя не должен иметь значения, главное, чтобы она была сделана качественно. Каширование и ламинирование ДСП принципиально отличаются между собой тем, что в первом случае декоративное покрытие приклеивается к плите в последний момент, а при ламинировании – создается в момент прессования посредством протекающих химических процессов, и оно неотделимо от основы.

Достоинства и недостатки кашированной ДСП

Плита с такой поверхностью имеет ряд преимуществ перед аналогами:

- дешевизна,

- простота изготовления,

- привлекательный внешний вид.

Недостатки этой древесностружечной плиты:

- низкие эксплуатационные качества,

- короткий срок службы,

- низкая износостойкость,

- потеря первоначального внешнего вида через 1 — 2 года,

- проблематична в уходе.

Как видите, кашированная ДСП имеет массу плюсов и минусов. Если ее применять во временных мебельных конструкциях, где неважна долговечность, то это отличный материал. Но следует помнить, что за такой плитой проблематично ухаживать – ее нельзя протирать мокрой тряпкой и прилагать большие усилия, подойдет лишь сухая уборка. Но выглядит первые годы плита, обработанная методом каширования, не хуже, чем ламинированная ДСП.

Материалы «

Каширование плит ДСП, ДВП и МДФ, цена – ООО «Гамма» – МДФ, ДСП, ЛДСП, ПВХ

Каширование плит ДСП, ДВП и МДФ, цена – ООО «Гамма» – МДФ, ДСП, ЛДСП, ПВХ — (495) 145-90-90Главная

/ Статьи

/ Каширование плит ДСП, ДВП и МДФ

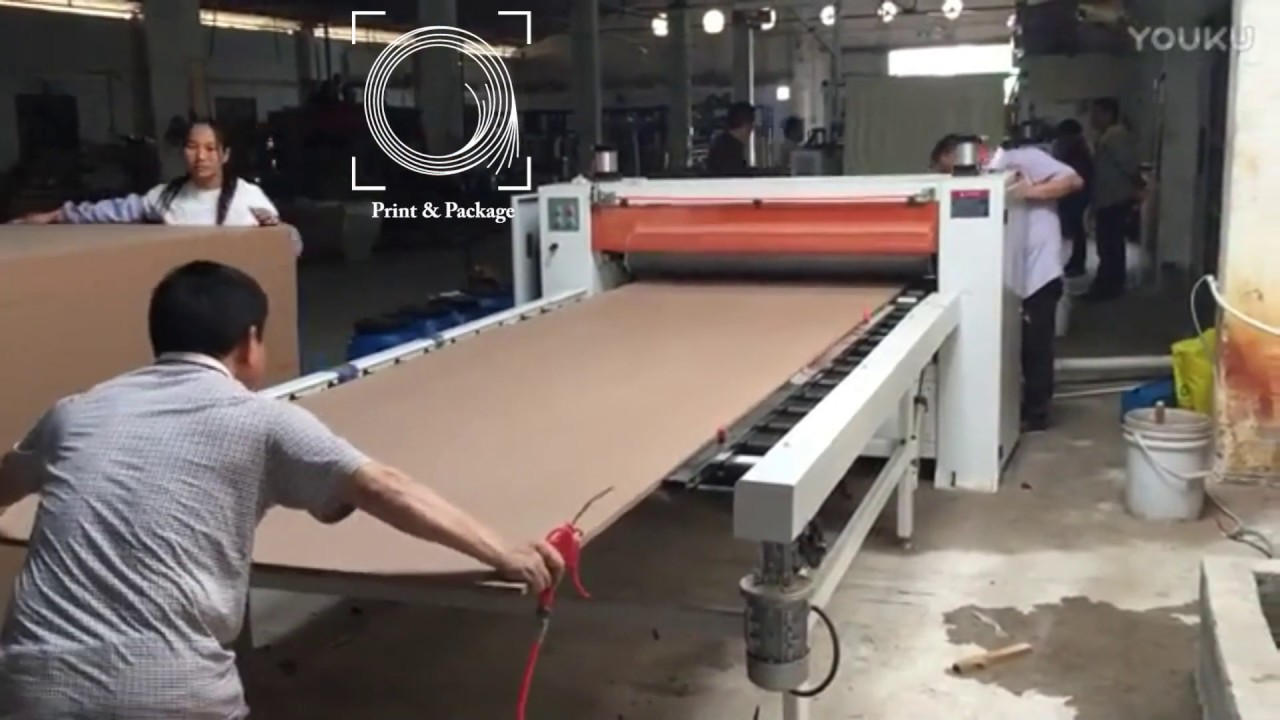

Каширование — облицовывание пластей рулонными пленочными материалами с использованием вальцовых прессов и последующим отверждением клеевого слоя различными способами. На облицовываемую поверхность наносится клей, а затем прикатывается вальцами облицовочный материал, который непрерывно разматывается из рулона. После прикатывания клей может отверждаться различными способами: просто в стопе с верхним нагружением, в прессе и т.д. При использовании на линии каширования отвердителя приклеивание пленки достигается сразу после её прикатывания горячими валами.

На облицовываемую поверхность наносится клей, а затем прикатывается вальцами облицовочный материал, который непрерывно разматывается из рулона. После прикатывания клей может отверждаться различными способами: просто в стопе с верхним нагружением, в прессе и т.д. При использовании на линии каширования отвердителя приклеивание пленки достигается сразу после её прикатывания горячими валами.

В общем случае каширование предусматривает следующие операции:

- очистка кромок и пластей детали от пыли;

- нанесение клея на пласти детали;

- удаление влаги из клеевого слоя;

- размотка пленки из рулона и ее накатывание на пласти деталей;

- разделение (разрубание) непрерывного полотна пленки в разрывах между деталями;

- повторное прикатывание пленки;

- отверждение клеевого слоя.

С учетом того, что российским потребителям более доступны отечественные источники информации, мы постараемся придерживаться существующего принципа разделения, однако на примерах западноевропейского оборудования покажем и некоторые отступления от этой условной классификации.

В отечественных источниках информации указывается, что «теплое каширование предусматривает промежуточный нагрев клеевого слоя для удаления из него влаги с целью снижения времени последующего отверждения клея и снижения разбухания верхнего слоя плиты из-за впитывания».

Хотелось бы уточнить, что в немецких источниках информации нет разделения на «теплое» и «горячее» каширование. При описании кашировального оборудования немецких фирм речь идет либо о холодном кашировании, либо о так называемом термокашировании, при котором производится предварительный нагрев самих плит перед нанесением на них клея с помощью инфракрасных излучателей (оборудование фирм «Бюркле», «Фриц») либо с помощью каландров («Хюммен»), а прикатывание пленки производится нагреваемыми валами (масляный нагрев или электронагрев).

Перед станком для нанесения клея могут дополнительно устанавливаться нагреваемые до 160-180 гр. C валы (в немецкой литературе – каландры). Они вдавливают в плиту мелкие частицы, не удаленные щеточным станком, «припаивают» частично отслоившиеся стружки ДСП за счет расплавления лигнина, выравнивают температуру на поверхности и нагревают пласти для ускорения выпаривания влаги.

Традиционно считается, что при кашировании невозможно придать поверхности плиты структурный рисунок (имитация древесных пор, апельсиновой корки и др.), что кашированная плита может быть только гладкой. Однако немецкое оборудование современных линий каширования позволяет получать на выходе текстурный рисунок.

Лидирующие позиции на европейском рынке оборудования для каширования занимают немецкие фирмы «Бюркле», «Фриц» и «Хюммен».

Установки холодного и горячего каширования, производимые фирмой «Бюркле», обеспечивают высочайшее качество отделки.

Фирма выпускает 3 основных типа линий каширования:

- линии холодного каширования EFA

- линии термокаширования FFA II для полноформатных плит

- линии термокаширования дверей EFA T

Фирма «Фриц» специализируется на линиях термокаширования с предварительным нагревом пластей перед нанесением клея и прикатыванием пленки вальцами с внешним электронагревом.

При кашировании с использованием клеев-расплавов EVA производится также подогрев облицовочного материала, улучшающий адгезию и позволяющий повысить производительность.

В основу классификации линий каширования «Фриц» положен тип используемого клея.

Соответственно выпускают 4 основных вида линий каширования:

- для дисперсионных клеев

- для мочевинно-формальдегидных клеев

- для клеев-расплавов EVA

- для полиуретановых клеев-расплавов

Фирма «Хюммен» специализируется на линиях каширования, работающих с мочевинно-формальдегидным клеем.

В 70-е годы фирма «Хюммен» в сотрудничестве с фирмами-производителями клеев и мебели приступила к разработке технологии каширования с использованием мочевинно-формальдегидной смолы. Принципиально новым здесь было то, что клей представлял собой двухкомпонентную систему из химически реагирующей смолы и отвердителя, нанесение которых производится раздельно.

На сегодняшний день каширование с использованием мочевинного клея является высокоэффективным способом облицовывания с годовой производительностью несколько млн. кв.м ДСП с одной установки. Фирма «Хюммен» поставляет сегодня установки с рабочей шириной от 1300 мм до 2600 мм для изготовления плит и для мебельной промышленности. Кроме того, фирмой проектируются и производятся кашировальные установки для производства стройматериалов, бумаги и пластика, а также для текстильной промышленности. На установках фирмы «Хюммен» наряду с мочевинно-формальдегидным клеем используются также клеи ПВА и различные клеи-расплавы. По вопросам цены МДФ, ЛДСП, ДСП в Москве, необходимо обратиться по телефону +7 (495) 145-90-90.

Мы рекомендуем ознакомиться:

1. С полным

каталогом товаров

С полным

каталогом товаров

2. С другим разделом

Оформить заказ вы можете:

1. Позвоните по телефону: +7 (495) 145-90-90

2. С помощью

онлайн заявки

Назад к списку

Наши партнеры

Продукция

Лито-ламинирование — Обработанные материалы | BOBST

В условиях неизменно высокого спроса на декоративную упаковку и демонстрацию в магазинах компания BOBST с ее тридцатипятилетним опытом производства оборудования для ламинирования может предоставить пользователям линии, которые обеспечивают как производительность, так и превосходную отделку. качество продукта.

Передовые технологии; линейка продуктов BOBST для ламинирования постоянно инвестируется как в исследования, так и в разработки; и свои собственные производственные процессы, завоевав репутацию производителя лито-ламинаторного оборудования, которое, как и продукты, для создания которых оно используется, предлагает дополнительную ценность.

Бумага

Бумага представляет собой материал на основе волокон, изготовленный из древесины, тряпок или органических материалов. Типы бумаги, используемые в упаковочной и полиграфической промышленности, обычно используют древесину и/или переработанную бумагу и картон, которые затем химически или механически обрабатываются для получения целлюлозной массы. Эта целлюлоза отбеливается и перерабатывается в бумагоделательной машине для производства рулонов бумаги, которые могут быть дополнительно покрыты или обработаны для обеспечения лучшей поверхности и/или улучшения внешнего вида.

Бумага может иметь толщину от 0,07 мм до 0,18 мм, при этом бумага для печати и упаковки обычно имеет плотность от 60 до 120 г/м². Точка пересечения между бумагой и картоном обычно считается равной примерно 160 граммам на квадратный метр (г/м), поскольку только при этом уровне волокнистый материал может быть достаточно жестким и жестким для изготовления контейнера.

Бумага имеет широкий спектр промышленных применений, включая использование для упаковки таких разнообразных продуктов, как кондитерские изделия и сигареты, в качестве компонента упаковочных ламинатов и для многих видов коммерческой печати.

Картонный картон

Картонный картон (также называемый картоном, картоном или твердым картоном) — это название ряда материалов на бумажной основе, которые включают картон для складных коробок (FBB, GC или UC), сплошной беленый картон (SBB, SBS или GZ), массивная небеленая плита (SUB или SUS), белая ламинированная древесно-стружечная плита (WLC, GD, GT или UD), некоторые виды немелованной древесностружечной плиты и некоторые ламинированные плиты.

Для производства картона волокнистый материал из деревьев, переработанной бумаги или их смеси превращается в целлюлозу. Затем он отбеливается и обрабатывается на машине для изготовления картона для создания картона, состоящего из одного или нескольких слоев, на который можно дополнительно нанести покрытие для улучшения поверхности и/или улучшения внешнего вида.

Точка пересечения между бумагой и картоном обычно считается равной примерно 160 граммам на квадратный метр (г/м), поскольку только при этом уровне волокнистый материал может быть достаточно жестким и жестким для изготовления контейнера.

Картон в основном используется в упаковочной промышленности для производства всех типов складных картонных коробок, но может также использоваться для графических приложений. Для складных картонных коробок обычно используется картон в диапазоне от 200 до 600 г/м² или от 350 до 800 микрон.

Гофрированный картон

Гофрокартон изготавливается путем объединения подкладочной бумаги с гофрокартоном в единице, называемой однослойной облицовочной машиной. Используемые вкладыши могут быть изготовлены из переработанной, тестовой или крафт-бумаги и, следовательно, будут иметь коричневую или белую поверхность, которая может быть покрыта или частично покрыта, в зависимости от области применения, для которой они будут использоваться. Среда для флютинга обычно представляет собой переработанную бумагу.

В устройстве для одинарной облицовки тепло, пар и валец для гофрирования используются для гофрирования материала, к которому затем прикрепляется лайнер. Это создает единую поверхность, основной строительный блок всего гофрированного картона. Односторонняя поверхность используется «как есть» для некоторых конкретных применений, таких как литоламинирование, но обычно ее комбинируют с дополнительными вкладышами и гофронаполнителями для получения одностенного гофрированного листа (однослойный плюс верхний вкладыш), двустенного (одностенный плюс односторонний ) или многостенные (дальнейшие комбинации вышеперечисленного).

Односторонняя поверхность используется «как есть» для некоторых конкретных применений, таких как литоламинирование, но обычно ее комбинируют с дополнительными вкладышами и гофронаполнителями для получения одностенного гофрированного листа (однослойный плюс верхний вкладыш), двустенного (одностенный плюс односторонний ) или многостенные (дальнейшие комбинации вышеперечисленного).

Толщина гофрированного материала будет зависеть от высоты гофра, создаваемого одинарной облицовкой, и комбинации используемых гофров. Диапазон толщин может варьироваться от 0,5 мм для самых тонких, до 15 мм для самых толстых, а иногда и больше. Наиболее часто используемая плотность находится в диапазоне от 80 до 300 г/м², однако для некоторых конкретных применений может использоваться более легкая или плотная бумага.

Линейный картон

Линейный картон представляет собой бумажный продукт, состоящий из слоев химически и/или механически обработанной древесной массы с дополнительными покрытиями.

Подобно картону, картону, картону, крафт-картону и твердому картону, этот продукт широко используется в упаковочной промышленности.

Вкладыш обычно имеет плотность от 120 г/м2 до 800 г/м2.

В некоторых лайнерах используется исключительно первичная древесная масса, в то время как в других используется переработанное бумажное волокно. Подкладочный картон может быть отбеленным или неотбеленным в зависимости от применения.

Плотный плотный картон

Тяжелый сплошной картон представляет собой тип картона с большим удельным весом.

Для производства толстого твердого картона волокнистый материал из деревьев, переработанной бумаги или их смеси превращается в целлюлозу. Затем он отбеливается и обрабатывается на машине для изготовления картона для создания картона, состоящего из одного или нескольких слоев, на который можно дополнительно нанести покрытие для улучшения поверхности и/или улучшения внешнего вида. Полученная плита обычно будет тяжелее 1000 граммов на квадратный метр (г/м).

Тяжелый твердый картон в основном используется в упаковочной промышленности для изделий, где требуется высокий уровень механической прочности, например, поддоны для мясных продуктов или пазлы.

Подпишитесь на нашу рассылку

CMT Пильный диск для промышленной резки ламината и ДСП — D160x2,2 d20 Z48 HW

- КАТЕГОРИЯ

- ПИЛЫ

- Пильные полотна для резки ЛДСП и МДФ без подрезчика 9005 7

- Промышленный пильный диск CMT для ламината и ДСП — D160x2, 2 d20 Z48 HW

Старая цена

34,44 €

41,33 € вкл. НДС

Скидка за количество

5% /От 10 шт.

Наличие в магазинах

Основной склад (доставка в течение 2-3 дней) Основной склад находится рядом с Магазином в Тухомержице. Все заказы с доставкой на дом отправляются прямо отсюда. На этом складе представлен самый широкий ассортимент деревообрабатывающих инструментов во всей Чешской Республике.

‘ data-toggle=’popover’ data-placement=’bottom’ data-trigger=’hover’>3 шт.

Код заказа

C28116048H

51

- Опции

- Описание

- Параметры

- Вопрос

C28116040H

D160x2,2 d20 Z40 HW Virutex

3 шт.

52,53 €

63,04 € вкл.

C28116048H

D160x2,2 d20 Z48 HW

3 шт.

34,44 €

41,33 € вкл. . НДС

C28106408M

D200x3,2 d30 Z64 HW

4 шт.

59,94 €

71,93 € вкл. НДС

C28106409M

D220x3,2 d30 Z64 HW

Нет в наличии

56,45 €

67,74 € вкл. НДС

НДС

C28122564M

D225x2,6 d30 Z64 HW

1 шт.

59,09 €

70,91 € вкл. НДС

C28106010M

D250x3,2 d30 Z60 HW

1 шт.

56,65 €

67,98 € вкл. НДС

C28108010M

D250x3,2 d30 Z80 HW

5 шт.

67,54 €

81,05 € вкл. НДС

C28107212M

D300x3,2 d30 Z72 HW

Нет в наличии

67,04 €

80,45 € вкл. НДС

C28109612M

D300x3,2 d30 Z96 HW

более 10 шт.

78,71 €

94,45 € вкл. НДС

C28110814M

D350x3,5 d30 Z108 HW

1 шт.

93,83 €

112,60 € вкл. НДС 9№ 0003

Проверенное временем пильное полотно с трапециевидными зубьями и расширительными пазами идеально подходит для пил с подрезкой. Предназначен для высококачественной резки ламината и ДСП. Высокопрочные карбидные зубья. №

• Применение: Для шлифовки, идеальной отделки с помощью подрезных лезвий.

• Станки: Настольные пилы, горизонтальные и вертикальные калибровочные машины.

• Материал: Односторонние или двусторонние панели с пластиковым покрытием.

| Диаметр реза | 160 мм |

| Диаметр зажима | 20 мм |

| 48 | |

| Ширина зуба | 2,2 мм |

| Передний угол | 10° |

| Тип зуба | трапециевидный + плоский (TCG, TFZ) |

| Отверстие под штифт | 06.02.32 |

Скачать документы

- Нет документов

Скачать документы

9 0101Я согласен Настройки Больше информации

Политика конфиденциальности и файлы cookie

Мы используем файлы cookie для улучшения и персонализации наших услуг, для маркетинга и социальной активности.