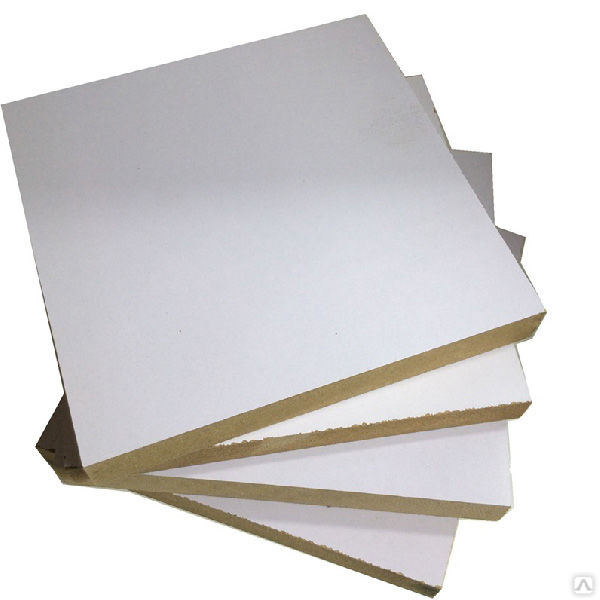

белые листы ЛДВП и панели других цветов 3-4 мм и других размеров, ламинирование плит с двух сторон

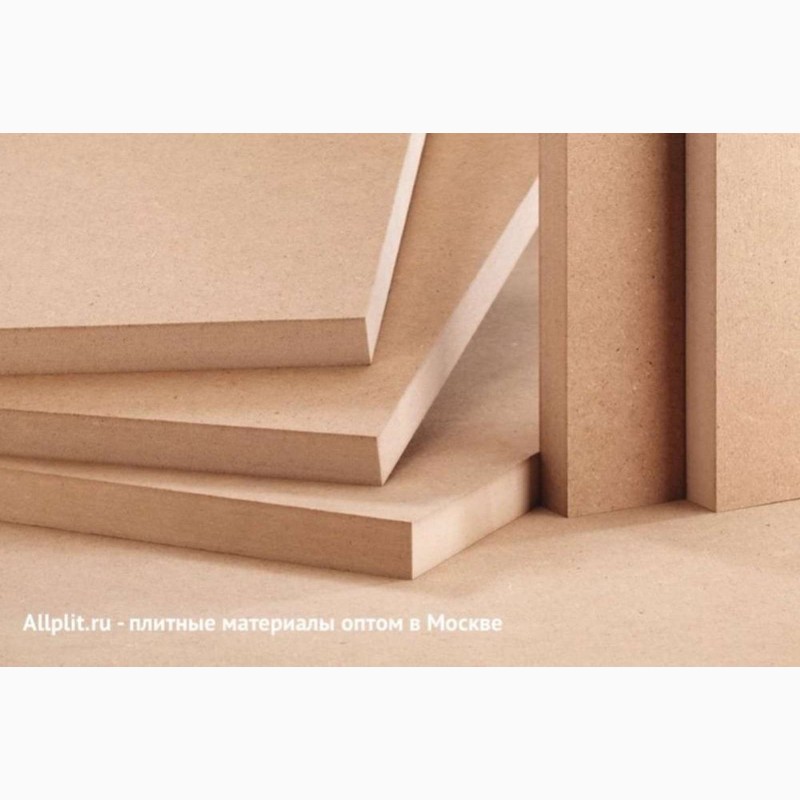

Рынок плит из древесины насыщен самыми разными изделиями. Иной раз бывает непросто уяснить, что несколько различающихся по физическим и технологическим характеристикам материалов могут принадлежать к одному виду. Древесно-волокнистая плита (она же оргалит либо просто лист ДВП) является одной из наиболее универсальных среди древесных композиционных материалов.

В России из таких плит и сейчас изготавливается большая часть мебели. Практикуется такой материал и при производстве вагонов. А в строительном деле из ДВП сооружают перегородки в помещениях, применяют для предварительной отделки потолков, ее даже можно класть на пол. Относительно недавно появилась ламинированная древесно-волокнистая плита, которую используют для оформления. Материал имеет разные плотность и уровень влагостойкости.

Особенности

Данный материал, сформированный в листы, получается посредством укладки древесных волокон в форме ковра установленной толщины. В основном для изготовления древесно-волокнистых плит изначально употреблялись отходы, получаемые от механической обработки древесины. Сегодня для этого могут перерабатывать и цельные деревья.

Стружку и опилки сначала перемешивают с искусственными смолами и антисептическими средствами. Затем требуется определенное время, чтобы уплотнить сырье посредством горячего прессования. Исходя из того, каким образом был спрессован материал, ДВП подразделяют на несколько сортов.

- Полутвердые (что-то вроде плотного картона). Их плотность составляет 400 кг/м3.

- Твердые (прочные, не имеют пор). Плотность 850 кг/м3 – определена ГОСТом.

- Сверхтвердые (предельная жесткость). Степень плотности превосходит 950 кг/м3, ее предельное значение – 1100 кг/м3.

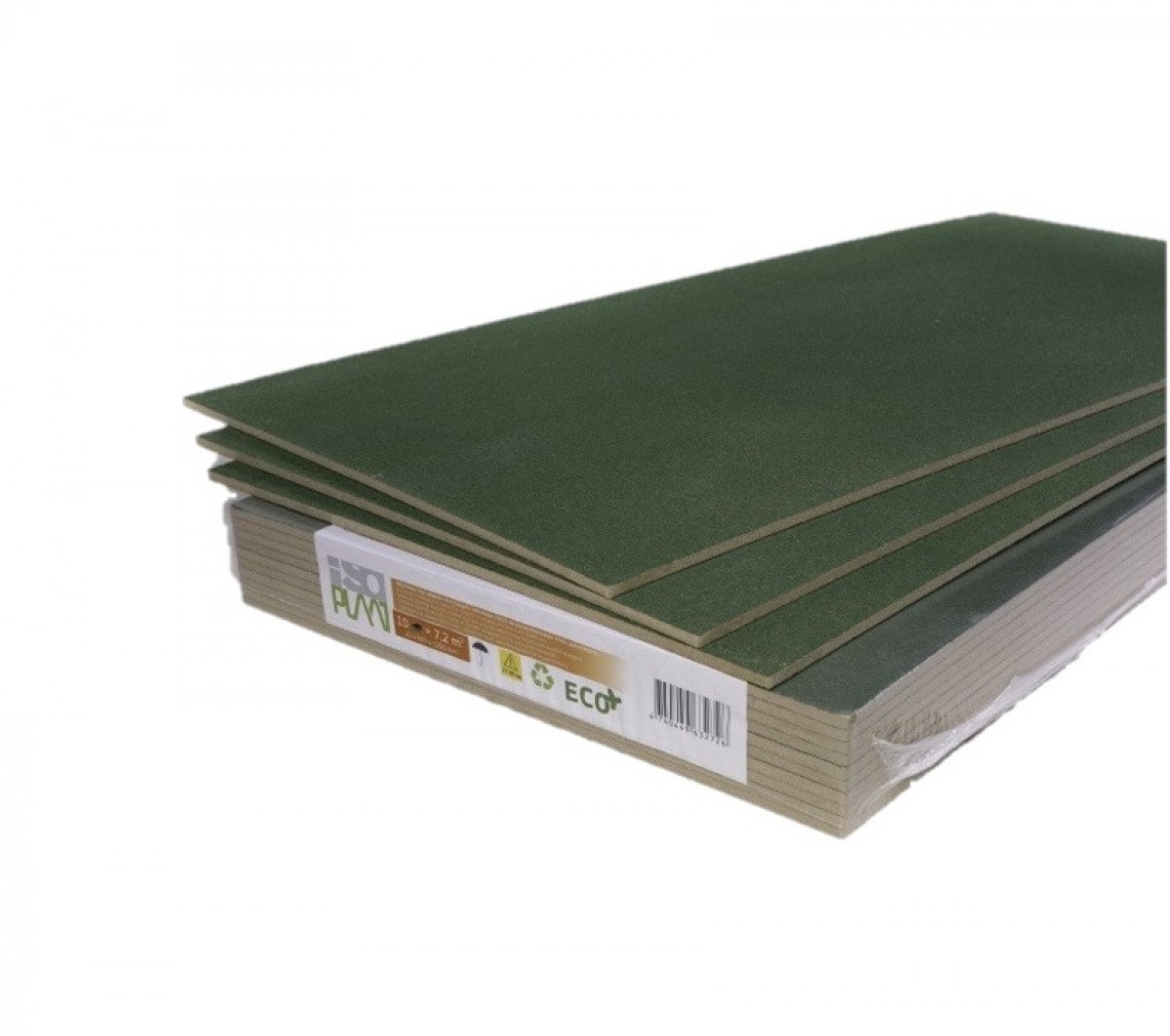

- Изоляционные. Данный тип древесно-волокнистых плит относится к категории наименее плотных и не применяется в тех местах, где имеется потребность выдерживать даже маленькое механическое воздействие в виде нагрузки. Плотность не больше 250 кг/м3.

- Отделочно-изоляционные. Эта древесно-волокнистая плита тоже не предназначается для нагрузок. Лицевая ее часть может быть применена для декорирования помещений. Плотность плиты в районе 250 кг/м3.

- Мягкие (напоминают войлок). Их наименьшая плотность 100 кг/м3. Данный материал – первый конкурент ГКЛ, поскольку весьма результативно практикуется для отделки перекрытий.

Стоит ДВП сравнительно недорого, и если применять ее только там, где советует изготовитель, то можно за вполне приемлемые деньги получить влагостойкий, довольно прочный и качественный строительный материал. Во всяком случае сегодня значительно дешевле приобрести материал, содержащий древесину, нежели добротную сухую доску.

Технология производства

Древесно-волокнистые плиты изготавливают из дерева. Если быть точнее, не из массива, а из отходов, остающихся при обработке дерева на лесопильнях и прочих деревоперерабатывающих производствах. Дополнительно в структуру материала могут включаться вышедшая из употребления бумага и ее отходы, прочая содержащая целлюлозу продукция. После дробления компонентов материал соединяется в плиты посредством прессования и высушивается. Чтобы плита была устойчива к влаге, в волокнистый полуфабрикат добавляют разнообразные суспензии и осаждающие вещества.

Процесс изготовления древесно-волокнистых плит делится на несколько стадий:

- измельченные древесные отходы промываются, после этого из них убирается мусор и песок посредством абсорбционных установок;

- потом на тарельчатых центрифугах с применением электромагнитов осуществляется удаление металлических элементов из структуры смеси;

- затем щепа отправляется на измельчение, которое бывает как крупным, так и мелким, исходя из условий использования ламинированной древесно-волокнистой плиты;

- в дефибраторе осуществляют замес с добавлением смол, полимеров и парафинов.

По завершении данных мероприятий создание ламинированной древесно-волокнистой плиты может выполняться сухим или мокрым способом. На более современных производствах практикуют сухой метод, только он является в меньшей степени экологичным, нежели мокрый. Это сопряжено с увеличенным содержанием формальдегидов в связующей смеси.

Процедура ламинирования имеет ряд особенностей.

- После работ по подготовке поверхности плиты отправляются на горячую машину для прессования, в которой для поддержки температурного режима постоянно циркулирует нагретое минеральное масло.

- К прессу прикреплена форма с нанесенной текстурой рисунка, который определяет тип будущего рельефного оттиска (поры древесины, шероховатость кожи, текстура кирпича и тому подобное).

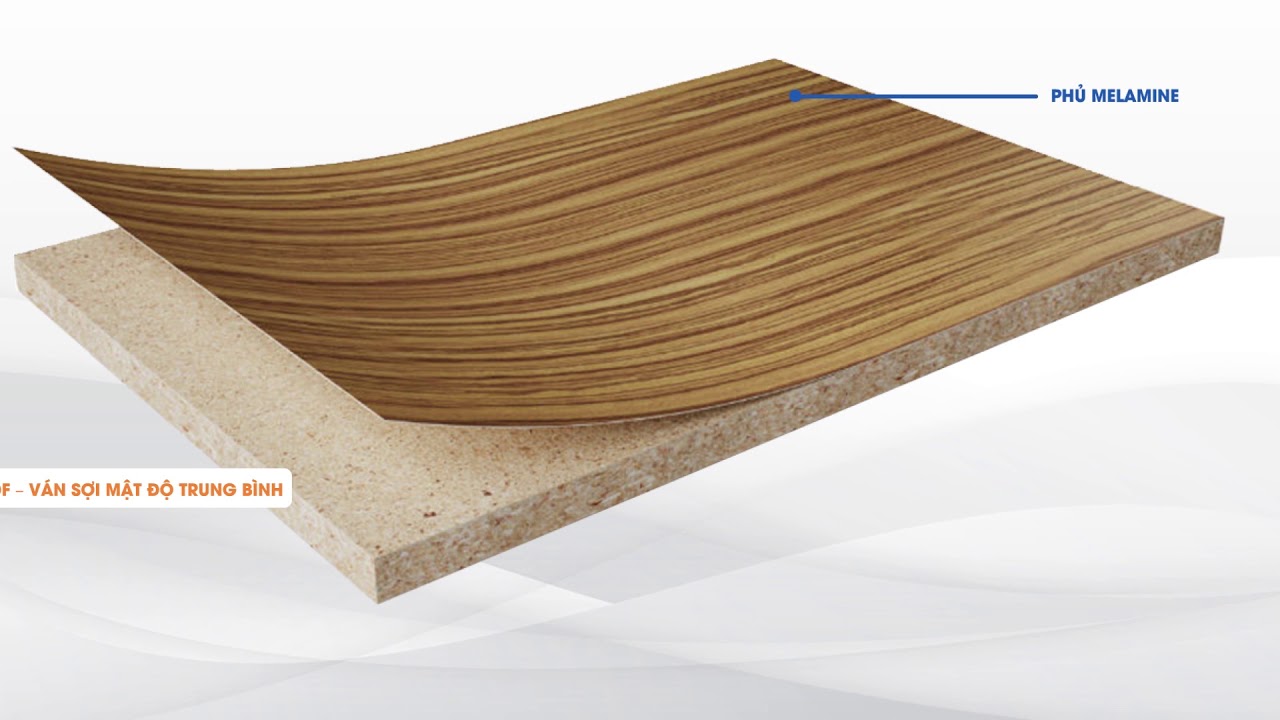

- Листы древесно-волокнистой плиты покрываются специализированной меламиновой пленкой с невысокой степенью затвердевания, после чего горячий пресс впечатывает ее в поверхность ДВП.

- Под влиянием давления и высокой температуры осуществляется фрагментарный расплав смол на основе меламина, которые диффундируют в поверхность материала, склеиваясь с ним без применения какого-нибудь клеевого состава

- . В случае потребности ДВП может ламинироваться с двух сторон.

Данный метод пропитки гарантирует влагонепроницаемость материала, весьма привлекательный экстерьер и превосходные функциональные и эксплуатационные характеристики.

Потребность применения дорогого оснащения и количество энергии, необходимое для получения единицы изделия, ведут к тому, что стоимость ламинированной ДВП совсем не бюджетная. К тому же она находится в зависимости от толщины обработанной плиты, уникальности окраски и глубины цветного тиснения.

Толщина и цвета

Нанесение декоративного слоя (ламинирование) на толщине плиты практически не сказывается. Исходя из предназначения изделия подбирается его твердость и толщина. Такая технология изготовления дает возможность создать ЛДВП толщиной от 2,5 до 4 мм.

Процесс изготовления древесно-волокнистых плит твердых и сверхтвердых типов предусматривает толщину панелей до 12 мм, которые и используются на стеновых панелях. Однако твердые образцы могут быть исполнены толщиной 2,5 мм, 3 мм, 4 мм и 6 мм. Кроме того, исходя из предназначения плотность древесно-волокнистой панели также может быть различной, вне зависимости от толщины.

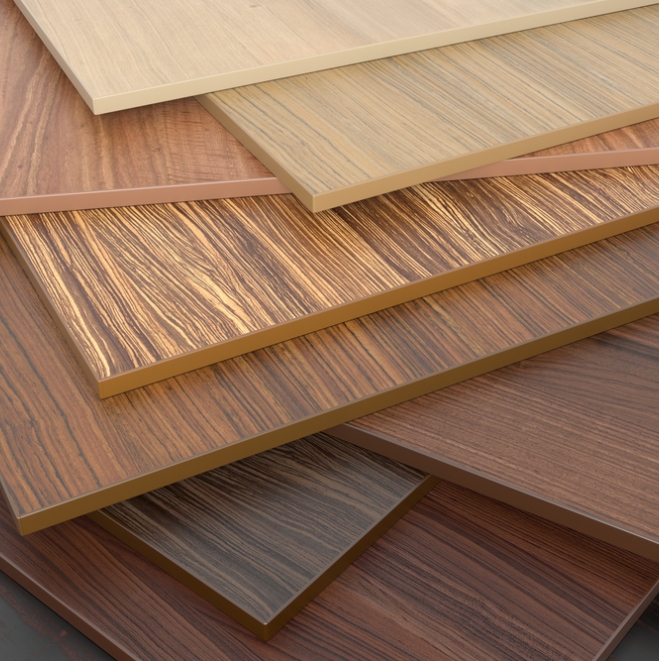

Окрашивание древесно-волокнистых плит осуществляют водно-дисперсионными красками на основе полиакрилатов (главным образом полимеров бутил-, этил- и метилакрилатов), а также полимеров в качестве пленкообразователей. Цвета могут быть разнообразными – как индифферентными (серебро, титан, глубокий черный, белый, коричневый), так и изрядно красочными (красный, небесно-голубой, неоновый яркий лайм). Декоративная поверхность фиксируется посредством лаконаливной машины, в которой наносится несколько слоев лака с просушкой каждого из них, чтобы предохранить древесно-волокнистую плиту от царапин.

Цвета могут быть разнообразными – как индифферентными (серебро, титан, глубокий черный, белый, коричневый), так и изрядно красочными (красный, небесно-голубой, неоновый яркий лайм). Декоративная поверхность фиксируется посредством лаконаливной машины, в которой наносится несколько слоев лака с просушкой каждого из них, чтобы предохранить древесно-волокнистую плиту от царапин.

Отличия от ЛДСП

На черновой древесно-волокнистой плите отсутствует декоративное покрытие, она обработана шлифовкой с одной стороны таким образом, что поверхность смотрится гладкой. Такую плиту желательно применять в тех местах, что невидимы окружающим. Так появляется возможность сэкономить часть денег, поскольку черновая древесно-волокнистая плита гораздо дешевле декорированной.

Где используют?

Применение ламинированной древесно-волокнистой плиты обуславливается характеристиками панели. Она обладает отличными звукоизоляционными свойствами, и по этой причине ее зачастую практикуют в тех помещениях, где требуется обеспечить предельную звукоизоляцию – студии звукозаписи, радиотрансляционные комнаты. Прекрасно продемонстрировала себя ДВП в помещениях офисов и в образовательных учреждениях, где превосходно справляется с ролью изолятора звука.

Аккуратная и гладкая поверхность панели с уже нанесенной фактурой древесины, гранита, мрамора либо иного материала превосходно подойдет для дизайна интерьеров как в композиции с другими материалами, так и при облицовке исключительно ДВП.

Специфика использования плит, исходя из технических параметров, имеет ряд нюансов.

- Мягкие типы обладают высокой пористостью, следовательно, и низкой плотностью. Их применение уместно для перегородок и задних стенок мебели.

- Полутвердые типы на порядок крепче, однако их производят только для задних стенок мебельных шифоньеров.

- Твердые и сверхтвердые. Этот тип древесно-волокнистой плиты обладает максимальной прочностью. В связи с этим из него производят двери, арки, монтируют на пол.

- Отделочно-изоляционные, как правило, ламинируются. На их поверхность наносится фактура.

Такая древесно-волокнистая панель может быть применима для дверей, перегородок и, возможно, в роли основного материала при производстве предметов мебели.

Такая древесно-волокнистая панель может быть применима для дверей, перегородок и, возможно, в роли основного материала при производстве предметов мебели.

Древесно-волокнистые панели, обладающие каким-либо покрытием с одной стороны либо двусторонние, являются перспективным и никогда не теряющим востребованности материалом. Они найдут себе применение как в облицовочных работах, так и при создании мебели, сооружении перегородок и воздушных арок, составных навесных потолков.

Ламинированная древесно-волокнистая панель непременно понадобится при выполнении ремонтных и облицовочных работ, самое важное – грамотный выбор и знание методов того, как ее резать и укладывать.

В следующем видео вы узнаете, как постелить ДВП на пол.

белые листы ЛДВП и панели других цветов 3-4 мм и других размеров, ламинирование плит с двух сторон

Рынок плит из древесины насыщен самыми разными изделиями. Иной раз бывает непросто уяснить, что несколько различающихся по физическим и технологическим характеристикам материалов могут принадлежать к одному виду. Древесно-волокнистая плита (она же оргалит либо просто лист ДВП) является одной из наиболее универсальных среди древесных композиционных материалов.

В России из таких плит и сейчас изготавливается большая часть мебели. Практикуется такой материал и при производстве вагонов. А в строительном деле из ДВП сооружают перегородки в помещениях, применяют для предварительной отделки потолков, ее даже можно класть на пол. Относительно недавно появилась ламинированная древесно-волокнистая плита, которую используют для оформления. Материал имеет разные плотность и уровень влагостойкости.

Практикуется такой материал и при производстве вагонов. А в строительном деле из ДВП сооружают перегородки в помещениях, применяют для предварительной отделки потолков, ее даже можно класть на пол. Относительно недавно появилась ламинированная древесно-волокнистая плита, которую используют для оформления. Материал имеет разные плотность и уровень влагостойкости.

Особенности

Данный материал, сформированный в листы, получается посредством укладки древесных волокон в форме ковра установленной толщины. В основном для изготовления древесно-волокнистых плит изначально употреблялись отходы, получаемые от механической обработки древесины. Сегодня для этого могут перерабатывать и цельные деревья.

Стружку и опилки сначала перемешивают с искусственными смолами и антисептическими средствами. Затем требуется определенное время, чтобы уплотнить сырье посредством горячего прессования. Исходя из того, каким образом был спрессован материал, ДВП подразделяют на несколько сортов.

- Полутвердые (что-то вроде плотного картона). Их плотность составляет 400 кг/м3.

- Твердые (прочные, не имеют пор). Плотность 850 кг/м3 – определена ГОСТом.

- Сверхтвердые (предельная жесткость). Степень плотности превосходит 950 кг/м3, ее предельное значение – 1100 кг/м3.

- Изоляционные. Данный тип древесно-волокнистых плит относится к категории наименее плотных и не применяется в тех местах, где имеется потребность выдерживать даже маленькое механическое воздействие в виде нагрузки. Плотность не больше 250 кг/м3.

- Отделочно-изоляционные. Эта древесно-волокнистая плита тоже не предназначается для нагрузок. Лицевая ее часть может быть применена для декорирования помещений. Плотность плиты в районе 250 кг/м3.

- Мягкие (напоминают войлок). Их наименьшая плотность 100 кг/м3. Данный материал – первый конкурент ГКЛ, поскольку весьма результативно практикуется для отделки перекрытий.

Стоит ДВП сравнительно недорого, и если применять ее только там, где советует изготовитель, то можно за вполне приемлемые деньги получить влагостойкий, довольно прочный и качественный строительный материал.

Во всяком случае сегодня значительно дешевле приобрести материал, содержащий древесину, нежели добротную сухую доску.

Технология производства

Древесно-волокнистые плиты изготавливают из дерева. Если быть точнее, не из массива, а из отходов, остающихся при обработке дерева на лесопильнях и прочих деревоперерабатывающих производствах. Дополнительно в структуру материала могут включаться вышедшая из употребления бумага и ее отходы, прочая содержащая целлюлозу продукция. После дробления компонентов материал соединяется в плиты посредством прессования и высушивается. Чтобы плита была устойчива к влаге, в волокнистый полуфабрикат добавляют разнообразные суспензии и осаждающие вещества.

Процесс изготовления древесно-волокнистых плит делится на несколько стадий:

- измельченные древесные отходы промываются, после этого из них убирается мусор и песок посредством абсорбционных установок;

- потом на тарельчатых центрифугах с применением электромагнитов осуществляется удаление металлических элементов из структуры смеси;

- затем щепа отправляется на измельчение, которое бывает как крупным, так и мелким, исходя из условий использования ламинированной древесно-волокнистой плиты;

- в дефибраторе осуществляют замес с добавлением смол, полимеров и парафинов.

По завершении данных мероприятий создание ламинированной древесно-волокнистой плиты может выполняться сухим или мокрым способом. На более современных производствах практикуют сухой метод, только он является в меньшей степени экологичным, нежели мокрый. Это сопряжено с увеличенным содержанием формальдегидов в связующей смеси.

Процедура ламинирования имеет ряд особенностей.

- После работ по подготовке поверхности плиты отправляются на горячую машину для прессования, в которой для поддержки температурного режима постоянно циркулирует нагретое минеральное масло.

- К прессу прикреплена форма с нанесенной текстурой рисунка, который определяет тип будущего рельефного оттиска (поры древесины, шероховатость кожи, текстура кирпича и тому подобное).

- Листы древесно-волокнистой плиты покрываются специализированной меламиновой пленкой с невысокой степенью затвердевания, после чего горячий пресс впечатывает ее в поверхность ДВП.

- Под влиянием давления и высокой температуры осуществляется фрагментарный расплав смол на основе меламина, которые диффундируют в поверхность материала, склеиваясь с ним без применения какого-нибудь клеевого состава

- .

В случае потребности ДВП может ламинироваться с двух сторон.

В случае потребности ДВП может ламинироваться с двух сторон.

Данный метод пропитки гарантирует влагонепроницаемость материала, весьма привлекательный экстерьер и превосходные функциональные и эксплуатационные характеристики.

Потребность применения дорогого оснащения и количество энергии, необходимое для получения единицы изделия, ведут к тому, что стоимость ламинированной ДВП совсем не бюджетная. К тому же она находится в зависимости от толщины обработанной плиты, уникальности окраски и глубины цветного тиснения.

Толщина и цвета

Нанесение декоративного слоя (ламинирование) на толщине плиты практически не сказывается. Исходя из предназначения изделия подбирается его твердость и толщина. Такая технология изготовления дает возможность создать ЛДВП толщиной от 2,5 до 4 мм.

Процесс изготовления древесно-волокнистых плит твердых и сверхтвердых типов предусматривает толщину панелей до 12 мм, которые и используются на стеновых панелях. Однако твердые образцы могут быть исполнены толщиной 2,5 мм, 3 мм, 4 мм и 6 мм. Кроме того, исходя из предназначения плотность древесно-волокнистой панели также может быть различной, вне зависимости от толщины.

Окрашивание древесно-волокнистых плит осуществляют водно-дисперсионными красками на основе полиакрилатов (главным образом полимеров бутил-, этил- и метилакрилатов), а также полимеров в качестве пленкообразователей. Цвета могут быть разнообразными – как индифферентными (серебро, титан, глубокий черный, белый, коричневый), так и изрядно красочными (красный, небесно-голубой, неоновый яркий лайм). Декоративная поверхность фиксируется посредством лаконаливной машины, в которой наносится несколько слоев лака с просушкой каждого из них, чтобы предохранить древесно-волокнистую плиту от царапин.

Отличия от ЛДСП

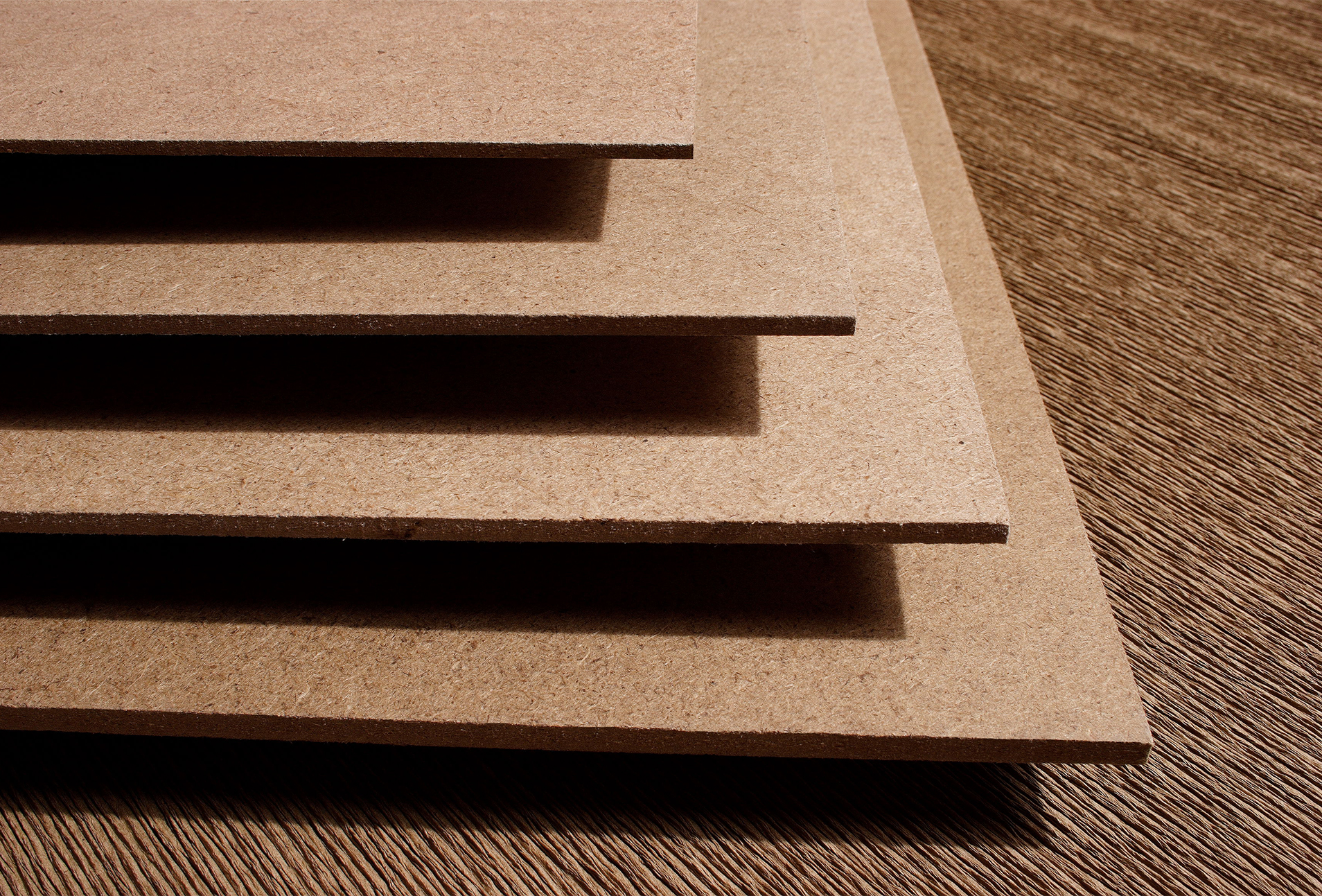

Ламинированная древесно-волокнистая плита (ЛДВП) изготавливается по такой же технологии, что и ламинированная древесно-стружечная плита (ЛДСП). Разница в том, что ДСП производится посредством прессовки перемешанной со смолами стружки, а древесно-волокнистая плита состоит из опилок. Только они сначала дробятся на очень мелкие части, а перед обработкой давлением на прессе подвергаются обработке паром. Данные плиты значительно меньшей толщины по сравнению с древесно-стружечными плитами и более эластичные.

На черновой древесно-волокнистой плите отсутствует декоративное покрытие, она обработана шлифовкой с одной стороны таким образом, что поверхность смотрится гладкой. Такую плиту желательно применять в тех местах, что невидимы окружающим. Так появляется возможность сэкономить часть денег, поскольку черновая древесно-волокнистая плита гораздо дешевле декорированной.

Где используют?

Применение ламинированной древесно-волокнистой плиты обуславливается характеристиками панели. Она обладает отличными звукоизоляционными свойствами, и по этой причине ее зачастую практикуют в тех помещениях, где требуется обеспечить предельную звукоизоляцию – студии звукозаписи, радиотрансляционные комнаты. Прекрасно продемонстрировала себя ДВП в помещениях офисов и в образовательных учреждениях, где превосходно справляется с ролью изолятора звука.

Аккуратная и гладкая поверхность панели с уже нанесенной фактурой древесины, гранита, мрамора либо иного материала превосходно подойдет для дизайна интерьеров как в композиции с другими материалами, так и при облицовке исключительно ДВП. В основном это относится к полам и стенам с неудовлетворительным качеством поверхности.

Специфика использования плит, исходя из технических параметров, имеет ряд нюансов.

- Мягкие типы обладают высокой пористостью, следовательно, и низкой плотностью. Их применение уместно для перегородок и задних стенок мебели.

- Полутвердые типы на порядок крепче, однако их производят только для задних стенок мебельных шифоньеров.

- Твердые и сверхтвердые. Этот тип древесно-волокнистой плиты обладает максимальной прочностью. В связи с этим из него производят двери, арки, монтируют на пол.

- Отделочно-изоляционные, как правило, ламинируются. На их поверхность наносится фактура. Такая древесно-волокнистая панель может быть применима для дверей, перегородок и, возможно, в роли основного материала при производстве предметов мебели.

Древесно-волокнистые панели, обладающие каким-либо покрытием с одной стороны либо двусторонние, являются перспективным и никогда не теряющим востребованности материалом. Они найдут себе применение как в облицовочных работах, так и при создании мебели, сооружении перегородок и воздушных арок, составных навесных потолков.

Ламинированная древесно-волокнистая панель непременно понадобится при выполнении ремонтных и облицовочных работ, самое важное – грамотный выбор и знание методов того, как ее резать и укладывать.

В следующем видео вы узнаете, как постелить ДВП на пол.

белые листы ЛДВП и панели других цветов 3-4 мм и других размеров, ламинирование плит с двух сторон

Рынок плит из древесины насыщен самыми разными изделиями. Иной раз бывает непросто уяснить, что несколько различающихся по физическим и технологическим характеристикам материалов могут принадлежать к одному виду. Древесно-волокнистая плита (она же оргалит либо просто лист ДВП) является одной из наиболее универсальных среди древесных композиционных материалов.

Иной раз бывает непросто уяснить, что несколько различающихся по физическим и технологическим характеристикам материалов могут принадлежать к одному виду. Древесно-волокнистая плита (она же оргалит либо просто лист ДВП) является одной из наиболее универсальных среди древесных композиционных материалов.

В России из таких плит и сейчас изготавливается большая часть мебели. Практикуется такой материал и при производстве вагонов. А в строительном деле из ДВП сооружают перегородки в помещениях, применяют для предварительной отделки потолков, ее даже можно класть на пол. Относительно недавно появилась ламинированная древесно-волокнистая плита, которую используют для оформления. Материал имеет разные плотность и уровень влагостойкости.

Особенности

Данный материал, сформированный в листы, получается посредством укладки древесных волокон в форме ковра установленной толщины. В основном для изготовления древесно-волокнистых плит изначально употреблялись отходы, получаемые от механической обработки древесины. Сегодня для этого могут перерабатывать и цельные деревья.

Сегодня для этого могут перерабатывать и цельные деревья.

Стружку и опилки сначала перемешивают с искусственными смолами и антисептическими средствами. Затем требуется определенное время, чтобы уплотнить сырье посредством горячего прессования. Исходя из того, каким образом был спрессован материал, ДВП подразделяют на несколько сортов.

- Полутвердые (что-то вроде плотного картона). Их плотность составляет 400 кг/м3.

- Твердые (прочные, не имеют пор). Плотность 850 кг/м3 – определена ГОСТом.

- Сверхтвердые (предельная жесткость). Степень плотности превосходит 950 кг/м3, ее предельное значение – 1100 кг/м3.

- Изоляционные. Данный тип древесно-волокнистых плит относится к категории наименее плотных и не применяется в тех местах, где имеется потребность выдерживать даже маленькое механическое воздействие в виде нагрузки. Плотность не больше 250 кг/м3.

- Отделочно-изоляционные. Эта древесно-волокнистая плита тоже не предназначается для нагрузок.

Лицевая ее часть может быть применена для декорирования помещений. Плотность плиты в районе 250 кг/м3.

- Мягкие (напоминают войлок). Их наименьшая плотность 100 кг/м3. Данный материал – первый конкурент ГКЛ, поскольку весьма результативно практикуется для отделки перекрытий.

Стоит ДВП сравнительно недорого, и если применять ее только там, где советует изготовитель, то можно за вполне приемлемые деньги получить влагостойкий, довольно прочный и качественный строительный материал. Во всяком случае сегодня значительно дешевле приобрести материал, содержащий древесину, нежели добротную сухую доску.

Технология производства

Древесно-волокнистые плиты изготавливают из дерева. Если быть точнее, не из массива, а из отходов, остающихся при обработке дерева на лесопильнях и прочих деревоперерабатывающих производствах. Дополнительно в структуру материала могут включаться вышедшая из употребления бумага и ее отходы, прочая содержащая целлюлозу продукция. После дробления компонентов материал соединяется в плиты посредством прессования и высушивается. Чтобы плита была устойчива к влаге, в волокнистый полуфабрикат добавляют разнообразные суспензии и осаждающие вещества.

Если быть точнее, не из массива, а из отходов, остающихся при обработке дерева на лесопильнях и прочих деревоперерабатывающих производствах. Дополнительно в структуру материала могут включаться вышедшая из употребления бумага и ее отходы, прочая содержащая целлюлозу продукция. После дробления компонентов материал соединяется в плиты посредством прессования и высушивается. Чтобы плита была устойчива к влаге, в волокнистый полуфабрикат добавляют разнообразные суспензии и осаждающие вещества.

Процесс изготовления древесно-волокнистых плит делится на несколько стадий:

- измельченные древесные отходы промываются, после этого из них убирается мусор и песок посредством абсорбционных установок;

- потом на тарельчатых центрифугах с применением электромагнитов осуществляется удаление металлических элементов из структуры смеси;

- затем щепа отправляется на измельчение, которое бывает как крупным, так и мелким, исходя из условий использования ламинированной древесно-волокнистой плиты;

- в дефибраторе осуществляют замес с добавлением смол, полимеров и парафинов.

По завершении данных мероприятий создание ламинированной древесно-волокнистой плиты может выполняться сухим или мокрым способом. На более современных производствах практикуют сухой метод, только он является в меньшей степени экологичным, нежели мокрый. Это сопряжено с увеличенным содержанием формальдегидов в связующей смеси.

Процедура ламинирования имеет ряд особенностей.

- После работ по подготовке поверхности плиты отправляются на горячую машину для прессования, в которой для поддержки температурного режима постоянно циркулирует нагретое минеральное масло.

- К прессу прикреплена форма с нанесенной текстурой рисунка, который определяет тип будущего рельефного оттиска (поры древесины, шероховатость кожи, текстура кирпича и тому подобное).

- Листы древесно-волокнистой плиты покрываются специализированной меламиновой пленкой с невысокой степенью затвердевания, после чего горячий пресс впечатывает ее в поверхность ДВП.

- Под влиянием давления и высокой температуры осуществляется фрагментарный расплав смол на основе меламина, которые диффундируют в поверхность материала, склеиваясь с ним без применения какого-нибудь клеевого состава

- . В случае потребности ДВП может ламинироваться с двух сторон.

Данный метод пропитки гарантирует влагонепроницаемость материала, весьма привлекательный экстерьер и превосходные функциональные и эксплуатационные характеристики.

Потребность применения дорогого оснащения и количество энергии, необходимое для получения единицы изделия, ведут к тому, что стоимость ламинированной ДВП совсем не бюджетная. К тому же она находится в зависимости от толщины обработанной плиты, уникальности окраски и глубины цветного тиснения.

Толщина и цвета

Нанесение декоративного слоя (ламинирование) на толщине плиты практически не сказывается. Исходя из предназначения изделия подбирается его твердость и толщина. Такая технология изготовления дает возможность создать ЛДВП толщиной от 2,5 до 4 мм.

Процесс изготовления древесно-волокнистых плит твердых и сверхтвердых типов предусматривает толщину панелей до 12 мм, которые и используются на стеновых панелях. Однако твердые образцы могут быть исполнены толщиной 2,5 мм, 3 мм, 4 мм и 6 мм. Кроме того, исходя из предназначения плотность древесно-волокнистой панели также может быть различной, вне зависимости от толщины.

Окрашивание древесно-волокнистых плит осуществляют водно-дисперсионными красками на основе полиакрилатов (главным образом полимеров бутил-, этил- и метилакрилатов), а также полимеров в качестве пленкообразователей. Цвета могут быть разнообразными – как индифферентными (серебро, титан, глубокий черный, белый, коричневый), так и изрядно красочными (красный, небесно-голубой, неоновый яркий лайм). Декоративная поверхность фиксируется посредством лаконаливной машины, в которой наносится несколько слоев лака с просушкой каждого из них, чтобы предохранить древесно-волокнистую плиту от царапин.

Цвета могут быть разнообразными – как индифферентными (серебро, титан, глубокий черный, белый, коричневый), так и изрядно красочными (красный, небесно-голубой, неоновый яркий лайм). Декоративная поверхность фиксируется посредством лаконаливной машины, в которой наносится несколько слоев лака с просушкой каждого из них, чтобы предохранить древесно-волокнистую плиту от царапин.

Отличия от ЛДСП

Ламинированная древесно-волокнистая плита (ЛДВП) изготавливается по такой же технологии, что и ламинированная древесно-стружечная плита (ЛДСП). Разница в том, что ДСП производится посредством прессовки перемешанной со смолами стружки, а древесно-волокнистая плита состоит из опилок. Только они сначала дробятся на очень мелкие части, а перед обработкой давлением на прессе подвергаются обработке паром. Данные плиты значительно меньшей толщины по сравнению с древесно-стружечными плитами и более эластичные.

На черновой древесно-волокнистой плите отсутствует декоративное покрытие, она обработана шлифовкой с одной стороны таким образом, что поверхность смотрится гладкой. Такую плиту желательно применять в тех местах, что невидимы окружающим. Так появляется возможность сэкономить часть денег, поскольку черновая древесно-волокнистая плита гораздо дешевле декорированной.

Где используют?

Применение ламинированной древесно-волокнистой плиты обуславливается характеристиками панели. Она обладает отличными звукоизоляционными свойствами, и по этой причине ее зачастую практикуют в тех помещениях, где требуется обеспечить предельную звукоизоляцию – студии звукозаписи, радиотрансляционные комнаты. Прекрасно продемонстрировала себя ДВП в помещениях офисов и в образовательных учреждениях, где превосходно справляется с ролью изолятора звука.

Аккуратная и гладкая поверхность панели с уже нанесенной фактурой древесины, гранита, мрамора либо иного материала превосходно подойдет для дизайна интерьеров как в композиции с другими материалами, так и при облицовке исключительно ДВП. В основном это относится к полам и стенам с неудовлетворительным качеством поверхности.

В основном это относится к полам и стенам с неудовлетворительным качеством поверхности.

Специфика использования плит, исходя из технических параметров, имеет ряд нюансов.

- Мягкие типы обладают высокой пористостью, следовательно, и низкой плотностью. Их применение уместно для перегородок и задних стенок мебели.

- Полутвердые типы на порядок крепче, однако их производят только для задних стенок мебельных шифоньеров.

- Твердые и сверхтвердые. Этот тип древесно-волокнистой плиты обладает максимальной прочностью. В связи с этим из него производят двери, арки, монтируют на пол.

- Отделочно-изоляционные, как правило, ламинируются. На их поверхность наносится фактура.

Такая древесно-волокнистая панель может быть применима для дверей, перегородок и, возможно, в роли основного материала при производстве предметов мебели.

Такая древесно-волокнистая панель может быть применима для дверей, перегородок и, возможно, в роли основного материала при производстве предметов мебели.

Древесно-волокнистые панели, обладающие каким-либо покрытием с одной стороны либо двусторонние, являются перспективным и никогда не теряющим востребованности материалом. Они найдут себе применение как в облицовочных работах, так и при создании мебели, сооружении перегородок и воздушных арок, составных навесных потолков.

Ламинированная древесно-волокнистая панель непременно понадобится при выполнении ремонтных и облицовочных работ, самое важное – грамотный выбор и знание методов того, как ее резать и укладывать.

В следующем видео вы узнаете, как постелить ДВП на пол.

что это такое? Как правильно выбрать строительный материал

ПОДЕЛИТЕСЬ

В СОЦСЕТЯХ

При выборе строительных материалов всегда следует быть проинформированным об их качестве, области применения, надежности и долговечности для требуемой сферы использования. Одним из самых популярных изделий из древесины является ДВП, область применения которого достаточно обширна. ДВП: что это такое и как правильно выбрать материал, чтобы получить надежное изделие с длительным сроком службы, подробно описано в данной статье.

ДВП — это древесноволокнистая плита

ДВП: что это такое

Древесноволокнистая плита – это строительный материал, который производится из древесных волокон с добавлением связующий клеевых присадок и гидрофобизирующих химических составляющих («мокрый способ»), или без их применения («сухой способ») методом прессования или сушки древесной массы, которая формируется в виде прямоугольного ковра.

ДВП производится одним из двух способов — мокрым или сухим

В качестве исходного материала производители используют отходы лесопиления, деревообработки, сгорания растений. Грубое сырье путем пропаривания и размола в дефибраторах перерабатывается в необходимые волокна. В качестве связующей составляющей используются синтетические смолы в количестве 4-7% от соотношения волокон лиственных и хвойных пород.

Для повышения влагостойкости материала в древесноволокнистую массу вводят парафин, канифоль или церезин.

Производство ДВП является одним из самых перспективных методов применения древесных отходов. Этот материал широко используется в современном домостроении, для достижения звуковой и тепловой изоляции стен и полов помещений, при изготовлении междуэтажных перекрытий, отделки внутренних элементов помещений, изготовлении мебели и упаковочной тары.

История возникновения плит ДВП

В 1858 году ученый Лаймон впервые запатентовал свое открытие. Позже ученый Мюнхон усовершенствовал технологию изготовления ДВП. Он предложил использовать оборудование для горячего прессования. На этом этапе при производстве материала не использовали связующие ингредиенты.

Он предложил использовать оборудование для горячего прессования. На этом этапе при производстве материала не использовали связующие ингредиенты.

Влагостойкость материала обеспечивает парафин, канифоль или церезин

И уже в 1924 году американский ученый Мэйсон предложил современную методику изготовления древесноволокнистых плит с использованием «мокрого способа», в результате которого конечный материал обладал высокой плотностью.

Технология производства ДВП

ДВП изготавливается на основании технологической карты, структура которой неизменна уже более пятидесяти лет. Состоит этот процесс из нескольких этапов:

- Промывание древесной массы. Из нее механическим путем на адсорбирующих установках удаляется песок и прочий мусор.

- Удаление из состава смеси металлов с помощью электромагнитов на специальных сепараторных установках.

- Измельчение древесной щепы. Здесь устанавливается степень помола, начиная от грубого к более мелкому.

- В дефибрилляторной установке в общую массу подмешивается полимеры, смолы и парафин.

Далее изготовление ДВП производится «сухим» или «мокрым» способом. «Мокрый способ» является более экологичным, поскольку здесь привлекается малая доза связывающей смеси, которая является токсичной. Плотность и технические показатели ДВП напрямую зависят от способа изготовления.

Технические характеристики ДВП зависят от способа ее производства

Разновидности ДВП: фото примеры

В зависимости от свойств материала, метода изготовления и способа дальнейшего применения современная промышленность изготавливает следующие типы древесноволокнистых плит: мягкие, средней плотности, полутвердые, твердые, сверхтвердые. В любом строительном магазине можно купить ДВП. Цена за лист определяется из типоразмера и вида изделия.

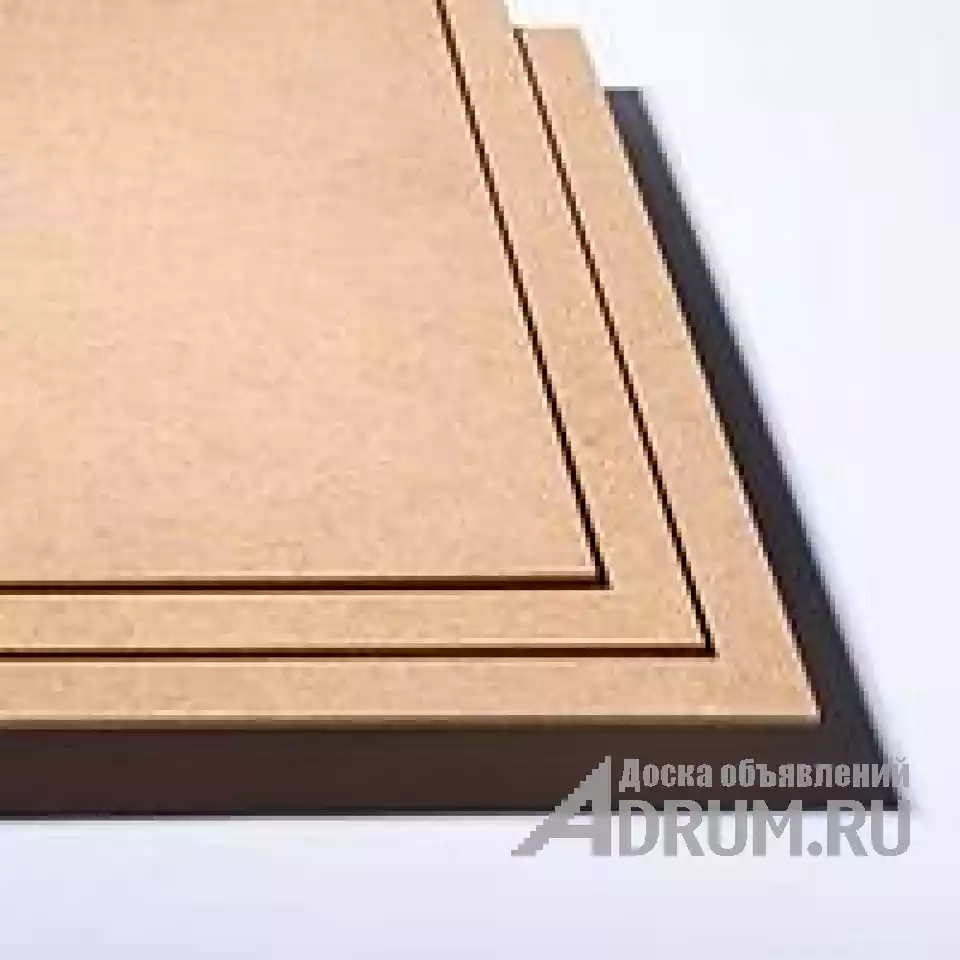

ДВП мягкая

Мягкая ДВП отличается малой прочностью, высоким показателем пористости и низкой теплопроводностью. Толщина плит варьируется в пределах 8-25 мм. Показатель плотности находится в промежутке между 150 и 350 кг/м³. Исходя из плотности материала, существуют такие марки плит: М-1, М-2 и М-3.

Этот тип ДВП не применяют в качестве основного строительного материала. Он может быть использован для тепло- и звукоизоляции строительных конструкций, таких как стены, полы, перекрытия и др. Это аналог гипсокартона, но более легкий, эластичный и удобный при монтаже. Купить мягкую ДВП можно значительно дешевле, чем лист гипсокартона соответствующего размера.

Плиты также могут быть использованы в качестве подстилающего слоя под паркет, линолеум или ламинат. ДВП также используют для выравнивания дефектов основания при укладке полов.

Полезный совет! При изготовлении мягких ДВП не используют синтетического связующего элемента. Это говорит об экологической безопасности данного материала, который может быть использован для отделки комнат детей и аллергиков.

Плотность мягкой панели ДВП составляет 150-350 кг на куб.м

ДВП полутвердая

В сравнении с мягким типом, этот вид ДВП имеет более высокие показатели плотности и прочности. В среднем плотность ДВП плит составляет 850 кг/м³. Толщина листа может содержаться в пределах значений 6-12 мм.

Толщина листа может содержаться в пределах значений 6-12 мм.

Этот тип ДВП используется в качестве задних стенок мебели, полочек, выдвижных ящиков шкафов и столов. Его также часто используют в качестве подложки при монтаже полов. Он обрел популярность в качестве применения как упаковочный материал.

ДВП твердая

Показатель плотности твердых ДВП находится в пределах 800-1000 кг/м³. Толщина изделия – 2,5-6 мм. Эти плиты применяют при изготовлении мебели в качестве задних стенок, выдвижных ящиков и для производства щитовых дверей.

Полезный совет! Лицевая поверхность твердых ДВП облагорожена синтетическими и меламиновыми пленками. Имея глянцевую, матовую, пигментированную и имитированную текстуру дерева, плиты могут быть использованы для обшивки внутренних стен помещений.

Белые ДВП наиболее популярны среди других видов

В свою очередь этот тип плит в зависимости от величины прочности, значения плотности и типа лицевой стороны подразделяется на несколько марок:

- Т – плита с облагороженной лицевой стороной;

- Т-С – лицевая поверхность выполнена из тонкодисперсной древесной смеси;

- Т-В – плита с необлагороженной лицевой стороной, и повышенным показателем водостойкости;

- Т-СВ – плита с лицевой поверхностью из мелкодисперсной массы и с повышенной степенью водостойкости;

- Т-П – лицевая сторона плиты подкрашена;

- Т-СП – лицевой слой выполнен из тонкодисперсной массы, подкрашен;

- НТ – плита с низким показателем плотности.

Большой популярностью пользуются белые ДВП. Такой универсальный цвет материала может быть использован для создания спален, кухонь и детских комнат. Такое покрытие может быть декорировано специальной краской с последующим нанесением лака. Купить белую ДВП можно по более низкой цене, чем такой же лист в другой любой цветовой гамме.

ДВП с облагороженной лицевой стороной

Облагороженные ДВП обладают высокой стойкостью к влаге и механическому истиранию. Благодаря уникальной технологии изготовления они имеют привлекательный внешний вид. Во время изготовления данного вида плит используется технология нанесения многослойного покрытия на лицевую поверхность. Плита проходит обработку, затем на ее поверхность наносится грунтовочный слой, который является фоновой основой для будущего рисунка. Рисунок может быть разным. Но каждый вид по-своему является имитацией древесной структуры.

ДВП-панели с облагороженной поверхностью имитируют расцветку натурального дерева

Такие плиты используют для изготовления дверных полотен, для отделки стен и потолков, внутренних элементов мебели. Современная промышленность выпускает изготовленные из ДВП двери стандартных размеров.

Современная промышленность выпускает изготовленные из ДВП двери стандартных размеров.

ДВП сверхтвердая

Эти плиты обладают высоким показателем плотности, который составляет 950 кг/м³. Это высококачественный материал, который удобен и прост в монтаже. Высокая прочность плиты достигается путем ее пропитки пектолом. Эти сверхтвердые ДВП используются для изготовления перегородок, арок и дверей. Также широко применяются при производстве напольных покрытий. А высокий показатель электроизоляции позволяет применять плиты для изготовления щитков и панелей.

ДВП средней плотности

ДВП средней плотности, или МДФ, является разновидностью полутвердой плиты. Это относительно новый строительный материал, который занял почетное место у мебельщиков и строителей. Это потому что его плотность составляет 700-800 кг/м³, прочность равна величине, как у ДВП твердой, что практически вдвое выше по сравнению с ДСП.

ИЗ ДВП средней плотности (МДФ) производят ламинат

Благодаря легкости обработки, МДФ широко применяется в современной строительной сфере. Из плит изготавливают наличники, плинтуса, галтели, фасады корпусной мебели, подоконники, обрешетки для крыш, тавровые балки. Их используют при производстве межкомнатных дверных полотен. А потолочные и стеновые панели ДВП этой категории станут изящным решением для декорации помещений. Из МДФ также изготавливают ламинат.

Из плит изготавливают наличники, плинтуса, галтели, фасады корпусной мебели, подоконники, обрешетки для крыш, тавровые балки. Их используют при производстве межкомнатных дверных полотен. А потолочные и стеновые панели ДВП этой категории станут изящным решением для декорации помещений. Из МДФ также изготавливают ламинат.

Задавшись важным вопросом, сколько стоит ДВП, важно определиться с областью его дальнейшего применения. Здесь стоит учесть все характеристики каждого вида и выбрать самый оптимальный, исходя из цены и качества.

Ламинированная ДВП: это готовое решение для отделки

Большую популярность на сегодняшний день имеет применение ламинированной ДВП. На материал наносится специальная смесь, которая состоит из определенных синтетических смол. Благодаря такой технологии эти плиты обладают повышенной влагостойкостью и прочностью.

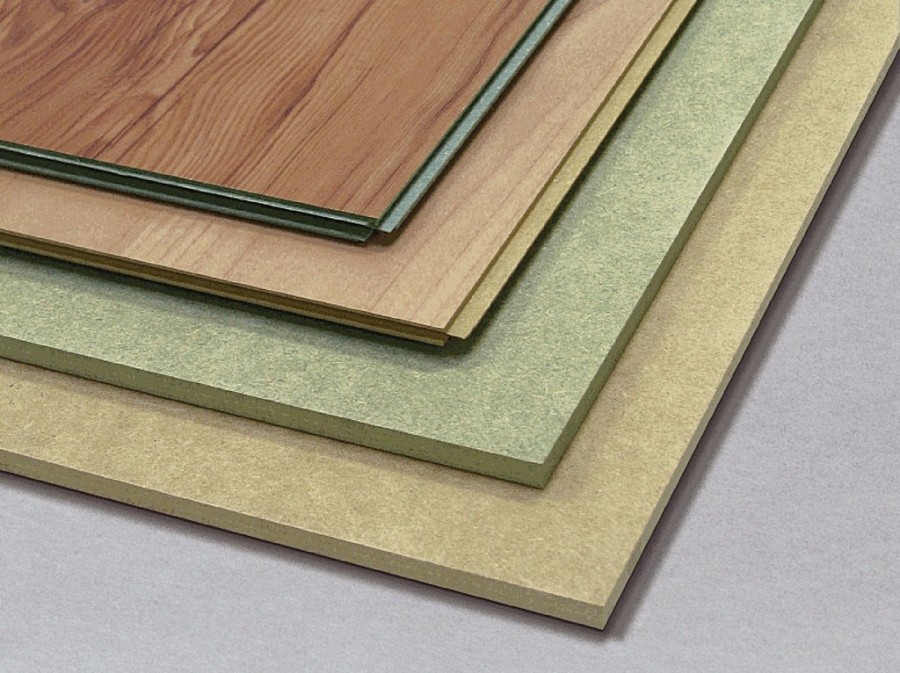

В строительных магазинах можно купить ламинированные ДВП следующих разновидностей:

- Плиточный тип. Такая марка ДВП имеет широкий ряд типовых размеров начиная от 30х30 см и заканчивая 100х100 см.

Крепятся такие плиты с помощью соединения шип-паз с использованием специальных кляймеров или скоб. Использование плит позволяет формировать интересные узоры и орнаменты. С каждым годом промышленность выпускает ДВП с новой цветовой гаммой и фактурными узорами.

Крепятся такие плиты с помощью соединения шип-паз с использованием специальных кляймеров или скоб. Использование плит позволяет формировать интересные узоры и орнаменты. С каждым годом промышленность выпускает ДВП с новой цветовой гаммой и фактурными узорами. - ДВП под вагонку. Это новый и более современный формат материала. По своему способу соединения он схож с деревянной вагонкой. Данный листовой материал имеет стандартные размеры. Соединение листов происходит так же, как и ДВП плиточного типа. Такую ДВП используют для обшивания поверхности стен и покрытия полов. Материал обладает высокой степенью влагостойкости.

- Листовой тип. Это универсальный тип ламинированной ДВП. Он имеет массу вариантов фактур, расцветок, размеров и способов крепления материала на потолок, пол, стены.

Варианты расцветок ламинированных панелей ДВП

Области применения ламинированных ДВП

Ламинированная ДВП обладает определенными свойствами, которые учитываются при выборе ее дальнейшего применения. Благодаря высокому показателю звукоизоляции, такие плиты используют для тех помещений, в которых необходимо добиться максимальной изоляции. Это касается радиотрансляционных камер, звукозаписывающих студий.

Благодаря высокому показателю звукоизоляции, такие плиты используют для тех помещений, в которых необходимо добиться максимальной изоляции. Это касается радиотрансляционных камер, звукозаписывающих студий.

Полезный совет! Ламинированная ДВП хорошо зарекомендовала себя как эстетический, звукоизоляционный материал. Поэтому станет настоящей находкой для оформления интерьера офисных помещений и аудиторий учебных заведений.

Этот универсальный строительный материал находит широкое применение при устройстве легких арок, межкомнатных перегородок, сложных по конструкции подвесных потолков. Только этот вид ДВП может применяться для облицовки фасадов стенок мебели. Все чаще находят применение ламинированные ДВП панели для стен, которые не требуют дальнейшей отделки.

Купить лист ДВП можно по достаточно низкой цене, что делает этот строительный материал одним из самых доступных в строительстве среди других аналогов.

При подсчете общей стоимости строительных и монтажных работ с применением древесноволокнистой плиты, стоит знать, сколько стоит ДВП лист. Цена каждой панели формируется с учетом размера, разновидности и места покупки. Строительные интернет-магазины предлагают более приемлемые цены в сравнении с рыночными расценками.

Цена каждой панели формируется с учетом размера, разновидности и места покупки. Строительные интернет-магазины предлагают более приемлемые цены в сравнении с рыночными расценками.

ДВП с ламинированной поверхностью могут использоваться для отделки стен помещений

Главные достоинства древесноволокнистых плит

Благодаря высокой степени влагостойкости, эти плиты могут быть использованы для обшивки наружных и балконных дверей. ДВП обладает высоким показателем звуко- и теплоизоляции. Материал прост в обработке, характеризуется длительным сроком службы и имеет незначительный вес, что упрощает его дальнейший монтаж. Низкая цена ДВП, в зависимости от типа, габаритов и толщины изделия, значительно снижает общую стоимость всех строительных и монтажных работ, без ущерба для их качества.

Статья по теме:

Поверхность ДВП легка и проста в повседневном уходе. Для очистки достаточно протереть материал влажной ветошью без использования порошка. Для облицовки стен с использованием плит не требуется предварительное их выравнивание.

Полезный совет! Без ущерба для качества и структуры материала, он легко поддается декорированию с помощью декоративной штукатурки или краски.

Недостатки материала

Каждый вид ДВП, кроме МДФ, имеет узкую сферу применения. В состав некоторых типов панелей входят токсичные соединения. Поэтому работы по обработке данного материала следует проводить в средствах индивидуальной защиты и в хорошо вентилируемых помещениях.

Плиты ДВП могут быть различными по толщине, размеру листа и плостности

Лист ДВП не выдерживает значительную поперечную нагрузку из-за небольшой толщины изделия. Поэтому монтаж материала необходимо производить аккуратно, не оставляя между стеной и панелью воздушных подушек, которые могут стать причиной излома плиты.

ДВП является одним из самых распространенных строительных материалов. Для отделки внутренних элементов помещения дома, ДВП имеет ряд преимуществ перед другими подобными строительными материалами. Этот практичный, недорогой, легкий в обработке материал позволяет достичь сразу несколько целей: теплоизоляция, хорошая способность поглощать все внешние шумы, стойкость к колебаниям температуры и перепадам влажности.

Этот практичный, недорогой, легкий в обработке материал позволяет достичь сразу несколько целей: теплоизоляция, хорошая способность поглощать все внешние шумы, стойкость к колебаниям температуры и перепадам влажности.

его основные характеристики – Сделаем мебель сами

Здравсвуйте друзья.

Сегодня мы с вами поговорим об оргалите.

Древесно-волокнистые плиты давно и эффективно используются для обеспечения многих видов строительно-отделочных работ, без их применения сложно представить современное мебельное производство.

Их подразделяют по степени плотности, и для изготовления мебели необходимы плиты сверхтвердые марки СТ с плотностью 840- 1100 кг/куб. м.

Ламинирование декоративно-защитными пленками не только придает этому материалу дополнительную прочность и влагостойкость, но делает его привлекательным для интерьерного дизайна.

Производство и свойства этого материала

Он производится из щепы древесины хвойных и лиственных пород, дробленки и костры прядильных растений, переработанных в волокно с добавлением парафина и канифоли для обеспечения влагостойкости материала.

Если в мягких сортах древесно-волокнистой плиты соединение древесных компонентов происходит, как правило, за счет выделяемого древесиной при горячем прессовании природного вещества лигнина, то для производства твердых сортов необходимо введение синтетических смол, на которые приходится 4-8 % в составе композита.

Непременно используются также антипирены и антисептики.

Пропитка пектолом – продуктом переработки таллового масла увеличивает прочность плит марки СТ втрое.

Поверхность мебельных ДВП высокой плотности твердая, ровная и прочная, она идеально подходит для облицовки пленочными материалами.

Таким образом, оно состоит из нижнего слоя бумаги, пропитанной смолами, несущего слоя и слоя декоративной бумаги с рисунком, поверх которого горячим прессованием наносится акриловая или меламиновая пленка.

Толщина и прочность пленки оказывают существенное влияние на степень износоустойчивости и влагостойкости, обеспечивая возможность применения моющих химических средств при уходе за элементами мебели, в состав которой входит этот материал.

Он имеют толщину 3-4 мм, наиболее распространенные размеры плит – 2850х2070, 2800х2070, 1220х2440 мм.

Так же, он подразделяют на три сорта по качеству, но даже 2 и 3 сорта должны иметь только незначительные, малозаметные дефекты.

ДВП в мебельном производстве и дизайне интерьеров

Из рассматриваемых нами плит производятся днища ящиков, задние стенки мебели, мебельные фасады, межкомнатные двери, наличники, столешницы.

Этот материал имеет достаточную прочность для производства таких изделий, как ламинированные полы, плинтуса, профилированные детали стеновых панелей.

Естественно, что замечательная возможность сочетать этот материал со схожим декором в отделке помещения и в мебели, позволяет расширить круг дизайнерских приемов.

Число декоративных вариаций поверхностей таких плит, предлагаемых сегодня на рынке, приближается к сотне.

Они могут быть монохромными, имитирующими древесину или содержащими абстрактный рисунок.

Данный материал не представляет особых сложностей в обработке, легко комбинируется с другими материалами.

Обладая весьма высокой влагостойкостью, ДВП все же может подвергнуться воздействию влаги, но для того, чтобы вызвать деформацию этого материала, количество влаги должно быть значительным.

Конечно, оно не выдержат серьезных направленных ударов, но они и не претендуют на место бронированных дверей, являясь вспомогательным либо декоративным материалом.

Отечественные производители давно освоили выпуск этого материала, успешно конкурируя с зарубежными фирмами, поэтому купить качественные плиты для производства мебели сегодня не составляет труда.

Ну, а на этом все, до встречи.

Ламинированные ДВП, фанера ФСФ и ФК: применение и особенности

© Источник:. plittorgservis.com.ua

02 Июн 2021, 23:35Плитные материалы отличаются технологией изготовления, характеристиками и целевым назначением.

Предлагаемый ассортимент и цены смотрите на сайте ПлитТорг Сервиса, на котором представлена только качественная продукция от известных производителей по выгодной цене.

По всем вопросам можно обратиться к квалифицированному менеджеру, он предоставит актуальную информацию и поможет подобрать разновидность плитного материала. Доставка оперативная и осуществляется по всей стране проверенным перевозчиком. Оплатить заказ можно любым предложенным способом, в том числе наличными или по безналу.

Характеристики ДВП с ламинированной поверхностью

Ламинированные древесноволокнистые плиты широко используются в мебельной промышленности. Из этого плитного материала изготавливают мебель бюджетной категории, которая характеризуется практичностью, надежностью и привлекательным внешним видом.

В качестве сырья используется макулатура и отходы деревообрабатывающих предприятий. Применяется метод холодного каширования с последующим нанесением ламинированной пленки. К характеристикам ЛДВП относится повышенные прочностные свойства, эстетически привлекательный вид, устойчивость к влаге, надежность и доступная стоимость листов.

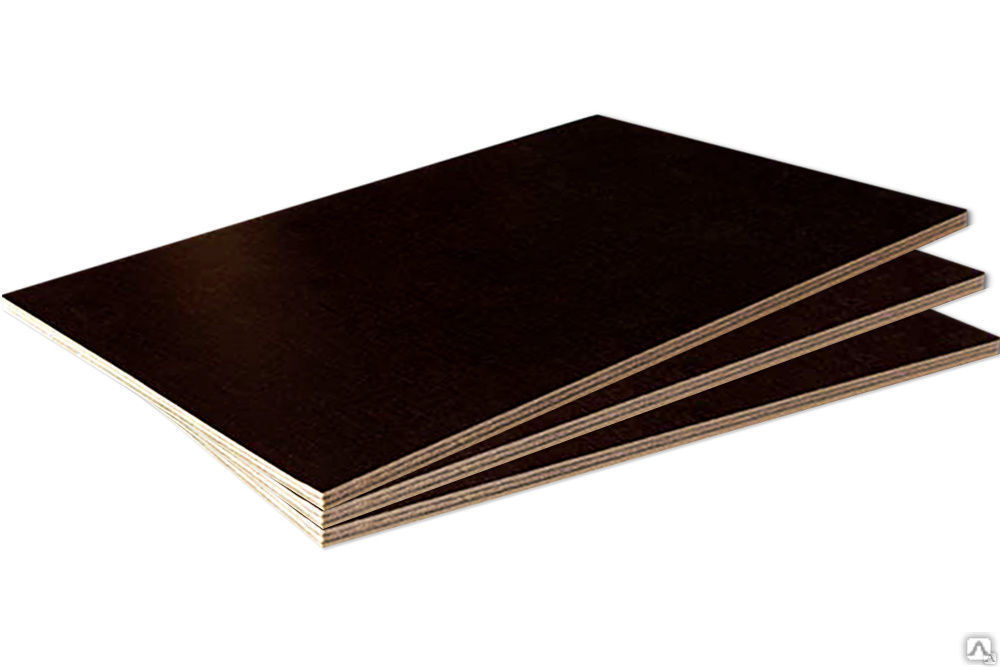

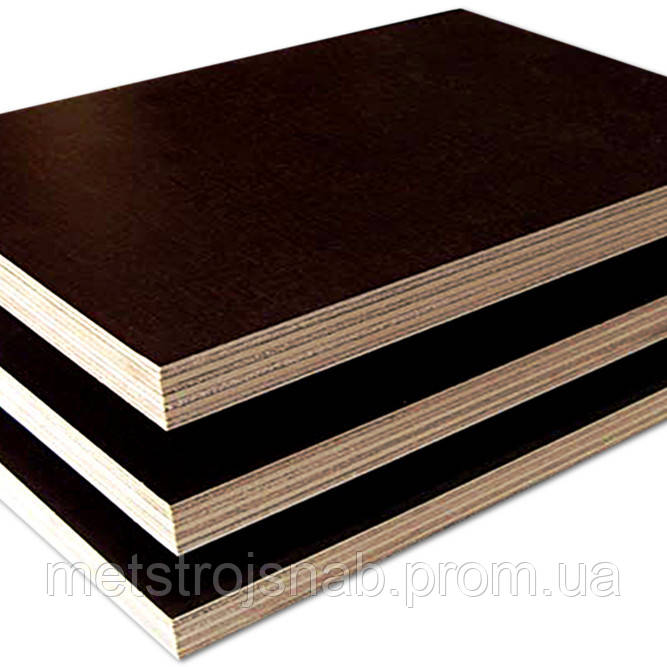

Фанера ФСФ

Фанера ФСФ относится к водостойким материалам, изготавливается из шпона и склеивается составом на основе фенолформальдегидных смол. К основным преимущества водостойких фанерных листов относится следующее:

экологическая чистота;

хорошая устойчивость к влаге;

стойкость к перепадам температур;

прочность на изгиб и разрыв;

универсальность применения;

эстетически привлекательный внешний вид;

простой способ обработки.

Заказать фанеру ФСФ можно на сайте компании https://www.plittorgservis.com.ua/fanera/fanera-fsf по разумной стоимости и с официальной гарантией качества.

Благодаря влагостойкости и большому разнообразию фактур фанера ФСФ широко используется в разных отраслях, в том числе мебельной отрасли, строительстве и ремонте, изготовление рекламных конструкций и др.

Фанера ФК

Фанера ФК относится к влагостойкому слоистому материалу, который изготавливается из шпона деревьев и характеризуется экологичностью, безопасностью и универсальностью использования.

Приобрести недорого фанеру влагостойкую ФК можно на сайте компании www.plittorgservis.com.ua/fanera/fanera-fk, на котором представлена только качественная продукция от проверенных производителей.

Для склеивания слоев шпона производители используют клеевой состав с невысоким содержанием синтетических смол. Поэтому такие фанерные листы разрешено использовать в жилых помещениях. Они имеют прочную и твердую поверхность с красивой текстурой, отличаются износостойкостью, простой обработкой, высокими тепло- и шумоизоляционными свойствами, хорошими декоративными свойствами, практичностью и др.

ᐈДВП ламинированное, цена на ламинированный ДВП в Киеве

Ламинированное ДВП

ДВП, как обычно называют древесноволокнистые плиты, изготавливаются методом горячего прессования специально подготовленных древесных волокон с добавлением некоторых ингредиентов и связующих веществ, например, искусственной смолы. Плиты получили широкое распространение в домостроении для отделки вертикальных и горизонтальных поверхностей, в производстве мебели и разнообразной тары.

Плиты получили широкое распространение в домостроении для отделки вертикальных и горизонтальных поверхностей, в производстве мебели и разнообразной тары.

Широкому распространению ДВП способствовали ряд его эксплуатационных качеств. За изделиями из ДВП легко ухаживать, их можно обрабатывать чистящими средствами и мыть. Листы ДВП легко поддаются обработке в домашних условиях, их можно пилить, сверлить, заполнять крепёжными изделиями.

Ламинированный ДВП, цены

Ламинированной ДВП состоит из нескольких слоёв: нижнего стабилизирующего слоя из пропитанной смолами бумаги, основного несущего, слоя декоративной специальной бумаги с нанесённым на ней рисунком и верхнего слоя защитной плёнки из акриловой или меламиновой смолы. 2 верхних слоя выполняют декоративно-защитную функцию, от прочности и толщины защитной плёнки зависит класс износоустойчивости ДВП ламинированного.

Ламинированное ДВП поставляется в продажу листами размерами 2850x2070x3. 0мм. Можно сделать заказ и вам доставят листы нужных размеров. Толщина листов зависит от твёрдости материала и, соответственно, его способности деформироваться. Листы ДВП подразделяются на: мягкие (М), полутвёрдые (ПТ), твёрдые (Т), сверхтвёрдые (СТ). Согласно маркам толщина листов: М – 8-25 мм; ПТ –4-8 мм; Т – 3–6 мм; СТ – 3-4 мм.

0мм. Можно сделать заказ и вам доставят листы нужных размеров. Толщина листов зависит от твёрдости материала и, соответственно, его способности деформироваться. Листы ДВП подразделяются на: мягкие (М), полутвёрдые (ПТ), твёрдые (Т), сверхтвёрдые (СТ). Согласно маркам толщина листов: М – 8-25 мм; ПТ –4-8 мм; Т – 3–6 мм; СТ – 3-4 мм.

Ламинированные панели ДВП

Листы ламинированного ДВП довольно стойки к воздействию влаги, не теряют со временем первоначальной формы, более биостойки и менее горючи, чем изделия из натуральной древесины.

Листы ламинированного ДВП различаются по цене в зависимости от сорта. Листы могут поставляться 1, 2 и 3 сорта. К первому сорту предъявляют самые строгие требования. Не допускается наличия никаких дефектов. Листы 2 и 3 сорта могут содержать ряд дефектов, оказывающих незначительное влияние на их эксплуатационные качества.

ДВП ламинированное можно приобрести в Torgplit, сделав заказ на нашем сайте.

Ламинат, дерево и морилка: настраиваемые параметры

Каждый проект помещения для спортивной тренировки имеет уникальный бюджет и особые потребности. Athletic Edge может удовлетворить эти требования, потому что мы предлагаем продукты, изготовленные из различных материалов и разных ценовых категорий.

Athletic Edge может удовлетворить эти требования, потому что мы предлагаем продукты, изготовленные из различных материалов и разных ценовых категорий.

Деревянные / ламинатные изделия Athletic Edge состоят из панелей с декоративными накладками на внешних сторонах и краях панелей. Материал в основном состоит из панелей толщиной ¾ дюйма с несколькими различными типами перекрытия и основных материалов панелей, которые относятся к разным уровням спектра стоимости.

Вверху: Готовый ламинат с декоративными накладками разных цветов.

Наши панельные материалы делятся на две основные категории: натуральный шпон и изделия из синтетического ламината.

Ниже представлена схема внутренней конструкции типичного изделия из ламинированных панелей.

Конструкция материала сердечника

Мы используем четыре основных варианта материала сердечника:

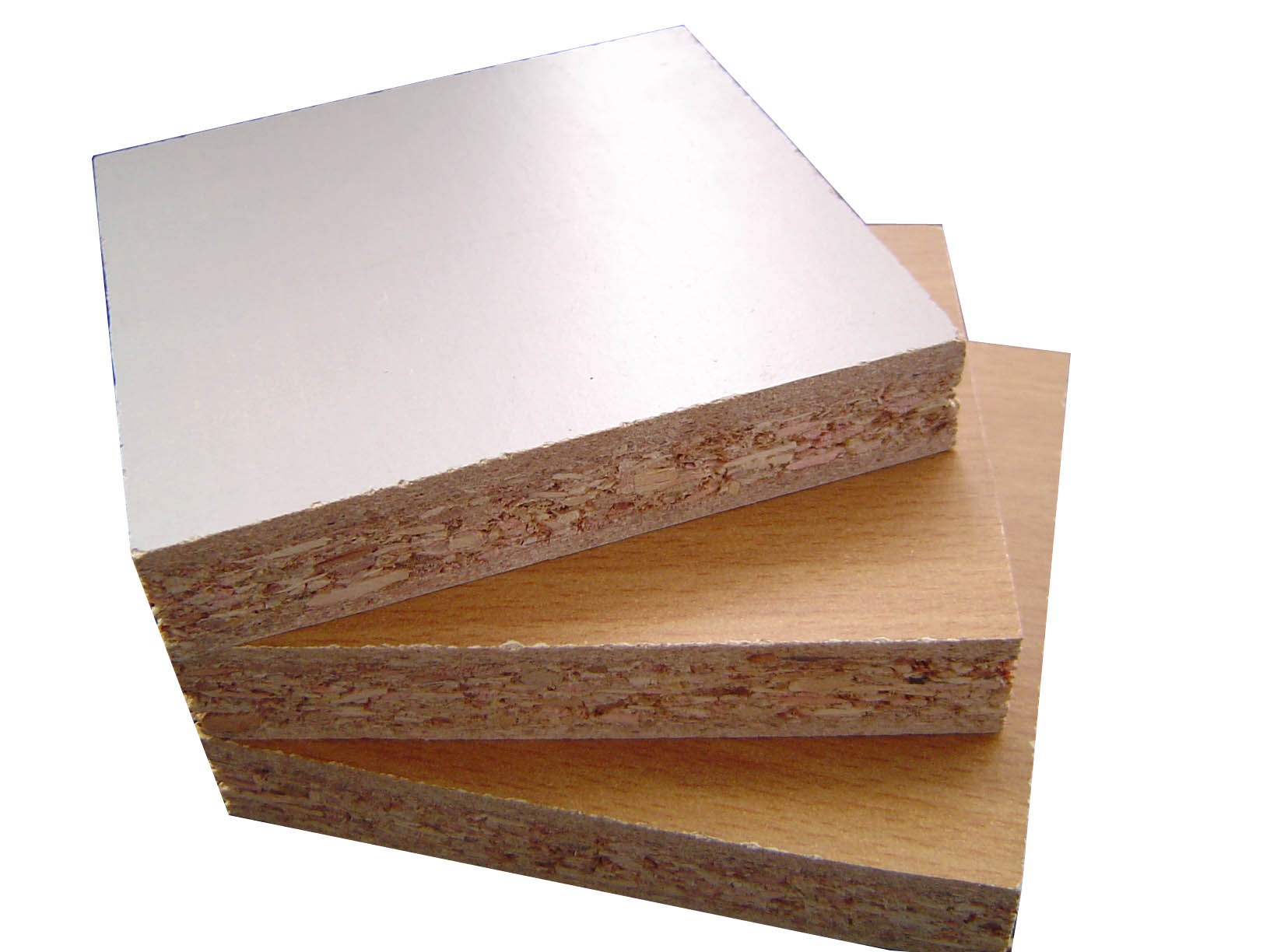

Древесно-стружечная плита (ДСП) — это самое дешевое решение для материала сердцевины. PB представляет собой смесь натурального древесного волокна (грубых опилок), смешанную с клеем и плотно прижатую, чтобы сформировать панель.

Древесно-стружечная плита (ДСП) — это самое дешевое решение для материала сердцевины. PB представляет собой смесь натурального древесного волокна (грубых опилок), смешанную с клеем и плотно прижатую, чтобы сформировать панель.Б . Древесноволокнистая плита средней плотности (МДФ) — МДФ — это композитный древесный материал, который похож на древесно-стружечную плиту, но намного плотнее и прочнее, чем древесно-стружечная плита. Он использует больше «клея» (адгезивов и связующих) и более мелкие, более контролируемые размеры древесных частиц. Он лучше удерживает винты и более стабилен по размерам, чем ДСП.

C. Фанера — Настоящая фанера состоит из слоев или полос тонко нарезанной древесины, склеенных вместе в толстую панель. Обычно фанерный сердечник меняет направление волокон каждого слоя древесины. Это обеспечивает максимальную прочность и сводит к минимуму коробление, характерное для изделий из натурального дерева.

Д . Еще один основной материал, который мы используем, — это гибридный продукт, в котором используются фанера и МДФ. Этот материал называется Classic Core или Armor Core, и в нем используются поперечные полосы МДФ внутри деревянных слоев.Это наш стандартный основной материал для всех изделий из шпона твердых пород.

Еще один основной материал, который мы используем, — это гибридный продукт, в котором используются фанера и МДФ. Этот материал называется Classic Core или Armor Core, и в нем используются поперечные полосы МДФ внутри деревянных слоев.Это наш стандартный основной материал для всех изделий из шпона твердых пород.

Коэффициенты стоимости и долговечности

При выборе строительных материалов для нашей продукции мы учитываем несколько факторов. Двумя наиболее важными факторами при выборе материала являются первоначальная стоимость и долгосрочная долговечность .

Обычно в наших самых дешевых материалах используются ламинаты низкого давления (LPL) с сердечником из древесно-стружечных плит. Это также материалы с самой низкой прочностью, и они не будут противостоять такому износу, как другие материалы, прежде чем их качество ухудшится.Материал сердцевины ДСП тоже не очень плотный. Кроме того, он не удерживает винты, а также более плотные материалы, такие как древесноволокнистая плита средней плотности (МДФ).

Как правило, наши самые дорогие материалы — это ламинаты высокого давления (HPL) с гибридной сердцевиной. Защитный и декоративный слои изделий из HPL намного толще, чем у изделий из LPL. Материал гибридного сердечника более плотный и более стабильный по размерам, чем другие материалы сердечника. Эти материалы обеспечивают самую долговечную и самую долговечную продукцию.

Вверху: Изделие из шпона твердых пород с тонким слоем натурального дерева на внешней поверхности.

Вода / влажность

Все наши внутренние материалы, включая натуральные древесные волокна, чувствительны к повреждению водой и обесцвечиванию и не должны использоваться во влажных условиях. Для влажных или влажных сред доступны некоторые виды обработки, которые могут быть добавлены к материалу сердечника во время производства, что предотвратит или замедлит повреждение водой.

Индивидуальные варианты окраски

Athletic Edges предлагает семь вариантов окрашивания, которые помогут вашему проекту выделиться, включая теплый медный, деревенский осенний, глубокий гранат, теплый карамель, ископаемый серый, черный красавец и вольфрам. Начните с наших стандартных вариантов древесины дуба или клена и персонализируйте свой спортивный тренажерный зал и оборудование, выбрав индивидуальные варианты окраски и логотипы. Другие индивидуальные цвета ламината, дерева и морилки доступны по запросу.

Начните с наших стандартных вариантов древесины дуба или клена и персонализируйте свой спортивный тренажерный зал и оборудование, выбрав индивидуальные варианты окраски и логотипы. Другие индивидуальные цвета ламината, дерева и морилки доступны по запросу.

Качество нашей продукции очень важно для нас, поэтому мы провели обширное исследование, чтобы найти лучшие материалы для наших клиентов, отвечающие конкретным потребностям и бюджетам.

Идеальное руководство по выбору между клееной и натуральной древесиной

При таком большом количестве различных типов и материалов для столов естественно возникать недоумение при выборе правильного рабочего стола для вашего офиса. При выборе наилучшего варианта необходимо учитывать множество факторов, независимо от того, есть ли у вас обычный или постоянный стол дома или в офисе.

Когда вы будете готовы спроектировать домашний офис, который вам нравится, первое, что вам нужно будет сделать, это выбрать материал вашего рабочего стола, два из самых популярных из которых — ламинированное дерево и натуральное дерево.

Конечно, выбор из них напрямую отразится на цене, долговечности и, самое главное, сроке службы стола. Обратите внимание, что мы не упомянули эстетическую привлекательность вашего рабочего стола. Это связано с тем, что многие ламинаты издалека выглядят как дерево, причем довольно дорогое.

В этой статье мы более подробно рассмотрим ламинированные рабочие столы и рабочие столы из настоящего дерева, которые сами по себе содержат несколько подкатегорий, чтобы помочь вам принять обоснованное решение о том, что вам больше всего подходит.

Итак, приступим!

Ламинированные столешницыРассматривая ламинированные рабочие столы, вы должны помнить, что это не совсем дерево, а разновидность произведенной и переработанной древесины. Сам материал изготавливается в несколько слоев, а затем слои склеиваются, чтобы придать ему окончательную форму.

Сочетание различных материалов и слоев друг над другом также придает слоистой древесине прочность. Есть несколько различных типов ламината, в том числе;

Есть несколько различных типов ламината, в том числе;

● Виниловая пленка

● Шпон натурального дерева

● Меламин

● Металлы и прочее.

Для создания этого типа древесины стружки и другие бесполезные кусочки дерева собираются вместе и сжимаются вместе под действием давления и температуры. Некоторые смолы и другие химические вещества также добавляются перед прессованием, чтобы убедиться, что все хорошо склеивается. Затем переработанный материал образует слои «дерева», которые затем соединяются с помощью клея. После этого прикрепляются верхний и нижний слои, которые являются «эстетическими слоями».

Этот последний слой отвечает за придание дереву прочности, жесткости, удержания сжатого материала вместе, защиты от влаги и, что наиболее важно, добавляет красоты конечному продукту.Этот последний слой наклеен поверх подложки и известен как древесноволокнистая плита средней плотности (МДФ).

Чтобы проверить, хорошего ли качества полученный МДФ, просто приподнимите его. Если он тяжелый, значит, в нем больше древесного волокна. Конечно, , поскольку MFD изготавливается из переработанной древесины, он намного более рентабелен по сравнению с натуральным деревом.

Если он тяжелый, значит, в нем больше древесного волокна. Конечно, , поскольку MFD изготавливается из переработанной древесины, он намного более рентабелен по сравнению с натуральным деревом.

Однако преимущество МДФ в том, что не имеет зерен или сучков, а также не сжимается и не расширяется из-за температуры. Он довольно стабилен — до такой степени, что вы можете раскрасить его так, как вам нравится. Однако МДФ не окрашивается. Людям, которым нужны столы (или стоячие столы) со следами морилки, сучками или зернами, следует избегать клееной древесины.

Однако у клееной древесины есть одна основная слабость. Хотя верхний слой не подвержен повреждению водой, если под ним попадет влага, есть вероятность, что ваш стол начнет довольно легко повредиться. Достаточно одной пролитой чашки кофе, чтобы испортить весь стол! Это особенно верно, если отверстия для втулок или другие аксессуары установлены неправильно.

Существует # различных типов клееной древесины, из которых можно сделать рабочий стол;

Столешница с порошковым покрытием Это самые дешевые варианты из клееной древесины. Power наносится распылением на древесину, придавая ей нужный цвет, но без защиты от влаги или внешних факторов. Эта древесина недостаточно твердая, и ее не следует использовать для настольных ПК.

Power наносится распылением на древесину, придавая ей нужный цвет, но без защиты от влаги или внешних факторов. Эта древесина недостаточно твердая, и ее не следует использовать для настольных ПК.

Это один из самых популярных сегодня видов ламината.От домов до магазинов, торговых центров и офисов; все они используют HPL. Здесь слой ламината приклеивается поверх подложки. Ламинат обычно представляет собой меламин (пластиковый состав) сверху и снизу. То же самое можно комбинировать с высокими температурами клеев для склеивания ламината. При нагревании он становится термоплавким ламинатом (ТФЛ).

После того, как HPL отрезан и придал ему форму вашего рабочего стола (изогнутый или плоский), по его краям приклеивается полоса, чтобы закрыть его и убедиться, что он водонепроницаем.Обвязка сделана из того же ламината или полос ПВХ, совпадающих по цвету.

При использовании для стоячих столов рабочие столы из HPL часто пачкаются — не говоря уже о красноватой линии, которую они оставляют на предплечьях, если к ним прислониться.![]()

3D-ламинирование — это еще один распространенный тип ламинированной древесины, который выглядит так же, как древесина твердых пород, обладает большей прочностью и относительно недорого по сравнению с деревом. Подложка внутри такая же, но снаружи используется ламинат — пленка или термопленка.Перед наложением обертки планке обычно придают форму, чтобы обеспечить гладкую поверхность.

Эти столешницы обычно имеют закругленные углы, поэтому они более предпочтительны для изогнутых столов. Становится очень сложно отличить столешницу из 3D-ламината от столешницы из настоящего дерева на расстоянии или на фотографиях.

Ярким примером такого рабочего стола является ламинированный постоянный стол Seiffen (Eco & Pro). Хотя 3D-ламинат немного дороже, чем другие ламинаты, он по-прежнему намного более экономичен, чем натуральное дерево, при этом сохраняя красоту и прочность.

Стол также обеспечивает лучшую износостойкость, не оставляет следов на руках и не отслаивается по краям, как при традиционной кромке.

3D доступны в различных цветах и дизайнах. От изображения текстуры древесины до цветовой комбинации (красное дерево, серый мрамор, клен и др.) — все полностью настраивается.

Рабочие столы из массива дереваДля тех из вас, кто не против потратить немного больше, но не соглашается на замену натуральному дереву, вы также можете найти столы, отвечающие вашим требованиям.В то время как варианты дерева начали вымирать не так давно из-за появления ламината, сейчас тенденция возвращается назад, особенно когда речь идет о регулируемых столах.

А вот настоящая массивная древесина может быть дорогим хобби. Если обычный 3D-стол из ламинированного дерева будет стоить вам около 199,99 долларов, то такой же вариант из дерева может стоить от 499 до 2000 долларов — или даже больше для экзотических пород!

Не многие продавцы хранят такую древесину различных размеров и вариантов, как ламинированную древесину. По сути, это означает, что вы можете получить ламинированный рабочий стол намного быстрее, чем деревянный.

По сути, это означает, что вы можете получить ламинированный рабочий стол намного быстрее, чем деревянный.

Когда дело доходит до деревянных рабочих столов для вашего офиса, они должны быть должным образом герметизированы с помощью лака или герметика, чтобы избежать повреждения водой. Однако его использование также означает, что дерево станет восприимчивым к царапинам. Некоторые виды древесины просто окрашиваются, что делает их менее подверженными царапинам, но также означает, что их следует защищать от воды.

Лучше всего протереть и запечатать дерево, чтобы обеспечить долгий срок службы рабочего стола, так как вы всегда можете отполировать дерево, но не можете отполировать ламинат.Вот почему натуральное дерево имеет гораздо более длительный срок службы , чем клееное дерево.

Существуют разные породы дерева, которые можно использовать при выборе деревянного рабочего стола.

Натуральное дерево Натуральная древесина — это древесина, полученная из деревьев естественным путем и еще не подвергавшаяся химической обработке. Термин «натуральное дерево» часто используется как синоним лиственного дерева, но они очень разные. Натуральное дерево может происходить из любого дерева, независимо от его породы, и это гораздо более широкий термин.

Термин «натуральное дерево» часто используется как синоним лиственного дерева, но они очень разные. Натуральное дерево может происходить из любого дерева, независимо от его породы, и это гораздо более широкий термин.

Не всякая натуральная древесина подходит для создания прочного рабочего стола. Например, столы из сосны не будут такими гладкими, как вам хотелось бы, и не такими прочными.

Твердая древесинаЛиственная древесина происходит из двудольных деревьев и произрастает в лесах умеренного и тропического пояса. Древесина твердых пород довольно прочная, что делает ее основным конкурентом для настольных ПК. Однако древесина тяжелая, что для некоторых может быть проблематично.

Независимо от того, какая древесина используется, важно, чтобы она была герметизирована для защиты от погодных условий.

Стоимость ламинированных и натуральных деревянных столешниц для офиса Теперь, когда мы знаем о различных доступных нам породах древесины, давайте посмотрим, сколько стоит каждый вариант.

Материал | Ценовой диапазон | Плюсы | Минусы |

Порошковый ламинат | $ | Самый дешевый вариант | Наименее надежный |

HPL | $$ | Экономичный и долговечный | Острые углы, ограниченная защита |

3D ламинат | $$$ | Большой выбор цветов и форм, прочный, естественный вид, экономичный | Только выглядит как натуральное дерево |

Бамбук | $$$ | Экономичное зернистое изображение | Вредно для окружающей среды, расслаивается |

Массив / натуральное дерево | $$$$$ | Настоящее дерево, дорогой внешний вид | Очень дорого, долгие сроки поставки |

Как видите, существует множество вариантов, каждый из которых хочет оставить свой след. Хотя некоторые из них чрезвычайно дороги, другие предлагают экономичное решение, но могут быть не такими прочными. Это вопрос личных предпочтений и, в конечном итоге, некоторых жертв.

Хотя некоторые из них чрезвычайно дороги, другие предлагают экономичное решение, но могут быть не такими прочными. Это вопрос личных предпочтений и, в конечном итоге, некоторых жертв.

На наш взгляд, идеальный компромисс — это трехмерный ламинат, такой как у Seiffen Laminated Standing Desk (Eco & Pro) и многих других стоящих столов.

Часто задаваемые вопросы: Применимая продукция

КСДА исключает определенные типы конструкционной фанеры из определения композитных изделий из древесины, а именно те, которые соответствуют Добровольным стандартам на продукцию для конструкционной фанеры (PS 1) и деревянных строительных панелей (PS 2).Исключаются ли другие типы конструкционной фанеры, например, изготовленная в соответствии со стандартами, отличными от PS 1 или PS 2, из определения композитных деревянных изделий? CARB исключил изделия из конструкционной фанеры, соответствующие стандартам PS 1 или PS 2, которые используются в различных конструкциях в Северной Америке. Конструкционная фанера PS 1 и PS 2 была исключена из определения композитных деревянных изделий на КСДА по соображениям общественной безопасности, а также потому, что они предназначены для использования в качестве продукции для наружного применения.Чтобы обеспечить водонепроницаемость, необходимую для наружных работ, конструкционная фанера изготавливается из фенолформальдегидных (PF) или полимерных метилендифенилдиизоцианатных (pMDI) смол, которые обладают низким уровнем эмиссии формальдегида, в отличие от промышленных панелей для внутренних работ, как правило. изготовлены из карбамидоформальдегидных (УФ) смол.

Конструкционная фанера PS 1 и PS 2 была исключена из определения композитных деревянных изделий на КСДА по соображениям общественной безопасности, а также потому, что они предназначены для использования в качестве продукции для наружного применения.Чтобы обеспечить водонепроницаемость, необходимую для наружных работ, конструкционная фанера изготавливается из фенолформальдегидных (PF) или полимерных метилендифенилдиизоцианатных (pMDI) смол, которые обладают низким уровнем эмиссии формальдегида, в отличие от промышленных панелей для внутренних работ, как правило. изготовлены из карбамидоформальдегидных (УФ) смол. Мы признаем, что «конструкционная фанера» производится в других частях мира в соответствии со стандартами, отличными от PS 1 или PS 2. Стандарты продукции для композитных деревянных панелей в странах за пределами U.S. в некоторых случаях четко не различают панели, предназначенные для структурного и неструктурного применения. Например, стандарты на конструкционную фанеру различаются по всему миру из-за различий в строительных нормах и правилах для конкретных регионов, потребностях рынка и методах производства. В Северной Америке структурная фанера обычно используется для строительных конструкций, в то время как в других странах четких различий в отношении структурной фанеры для внутреннего и внешнего применения не проводится. Хотя стандарты в других странах напрямую не сопоставимы с требованиями, установленными для конструкционной фанеры PS 1 и PS 2 в Северной Америке, мы считаем, что продукция, сертифицированная по стандартам на конструкционную фанеру, также должна быть освобождена от требований КСДА.В настоящее время сотрудники определили, что конструкционная фанера, сертифицированная по следующим стандартам, не подпадает под стандарты выбросов формальдегида: Исключение распространяется только на продукты, отмеченные как соответствующие этим стандартам, указанным выше, чтобы четко различать их как освобожденные продукты для целей КСДА. (Список структурных панелей, не подпадающих под действие КСДА, см. В вопросе № 2).

В Северной Америке структурная фанера обычно используется для строительных конструкций, в то время как в других странах четких различий в отношении структурной фанеры для внутреннего и внешнего применения не проводится. Хотя стандарты в других странах напрямую не сопоставимы с требованиями, установленными для конструкционной фанеры PS 1 и PS 2 в Северной Америке, мы считаем, что продукция, сертифицированная по стандартам на конструкционную фанеру, также должна быть освобождена от требований КСДА.В настоящее время сотрудники определили, что конструкционная фанера, сертифицированная по следующим стандартам, не подпадает под стандарты выбросов формальдегида: Исключение распространяется только на продукты, отмеченные как соответствующие этим стандартам, указанным выше, чтобы четко различать их как освобожденные продукты для целей КСДА. (Список структурных панелей, не подпадающих под действие КСДА, см. В вопросе № 2).

| Австралийский «AS / NZS 2269» |

| Европейский «EN 636 3S» (включая этикетку CE) |

| Канадский CSA (Канадская ассоциация стандартов) «CSA O121» Фанера из пихты Дугласа, «CSA O151» Канадская фанера из хвойных пород, фанера из тополя «CSA O153» и строительная обшивка «CSAO325»; |

Что такое обработанная древесина? | Типы, применение, плюсы и минусы

Когда дело доходит до деревянных кровель, полов, мебели, обшивки стен, люди, как правило, выбирают промышленную древесину, а не массивную древесину из-за различных качеств производимой древесины. Когда я искал хорошую древесину для изготовления двери, я понял, что искусственная древесина — это та древесина, которая идеально подходит для моих целей. Итак, я изучил производимую древесину, ее качества и уже использовал ее во многих проектах по деревообработке.

Когда я искал хорошую древесину для изготовления двери, я понял, что искусственная древесина — это та древесина, которая идеально подходит для моих целей. Итак, я изучил производимую древесину, ее качества и уже использовал ее во многих проектах по деревообработке.

Итак, Что такое промышленная древесина?

Вот что я нашел:

Искусственная древесина — это модифицированная и улучшенная древесина, которая производится путем объединения и прессования различных деревянных частей вместе с другими ингредиентами, такими как клей и опилки.Верхний слой производимой древесины — это натуральное дерево, покрытое меламиновой защитой, а под ним находится слой древесного композитного материала, который в основном называется древесноволокнистой плитой средней плотности (МДФ).

Но вам нужно знать гораздо больше о том, из чего производится древесина. Работая с обработанной древесиной, вы можете встретить множество разных типов и много хороших и плохих качеств.

Итак, в этой статье я углублюсь в горячие часто задаваемые вопросы о производимой древесине, например о том, как используется промышленная древесина, о хороших и плохих качествах производимой древесины, о различиях между производимой древесиной и массивной древесиной, и чем она отличается от инженерная древесина и многое другое.

Итак, продолжаем!