Литье алюминия под давлением сложной формы

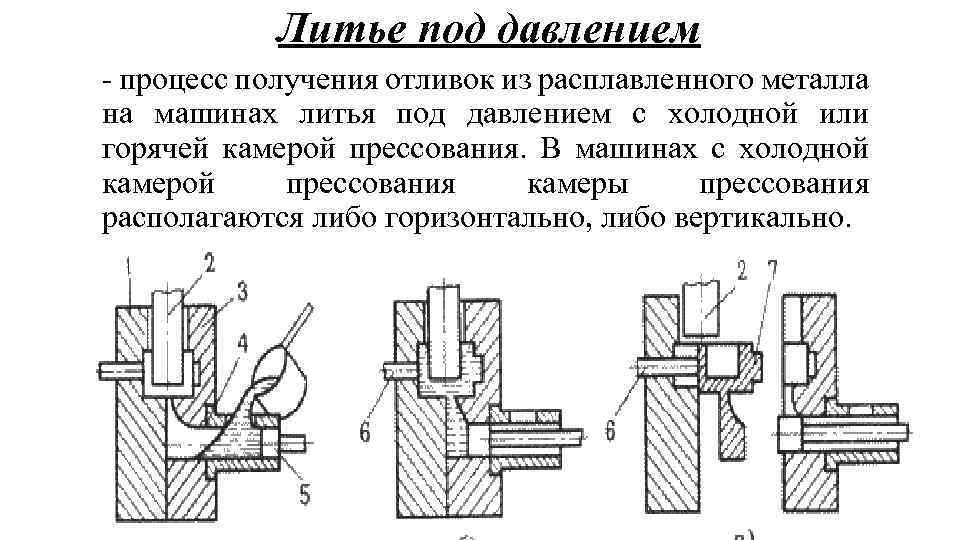

Литье алюминия под давлением — технологичный процесс, обеспечивающий высокое качество тонкостенных изделий различных форм и конфигураций, практически не требующий последующей механической доработки.

Можно получать отливки, имеющие внутреннюю или наружную резьбу, различные каналы и полости, толщину стенок от 0,5 до 5 миллиметров. Вес изделий может составлять от нескольких граммов, до десятков килограммов.

Если вам нужна машина для литья под давлением, обращайтесь в компанию «ИМСТЕК».

Звоните по телефонам или обращайтесь по обратной связи! Наши менеджеры ответят на все интересующие вас вопросы, помогут подобрать подходящий агрегат и пресс-формы к нему, оформить заказ по минимальной цене.

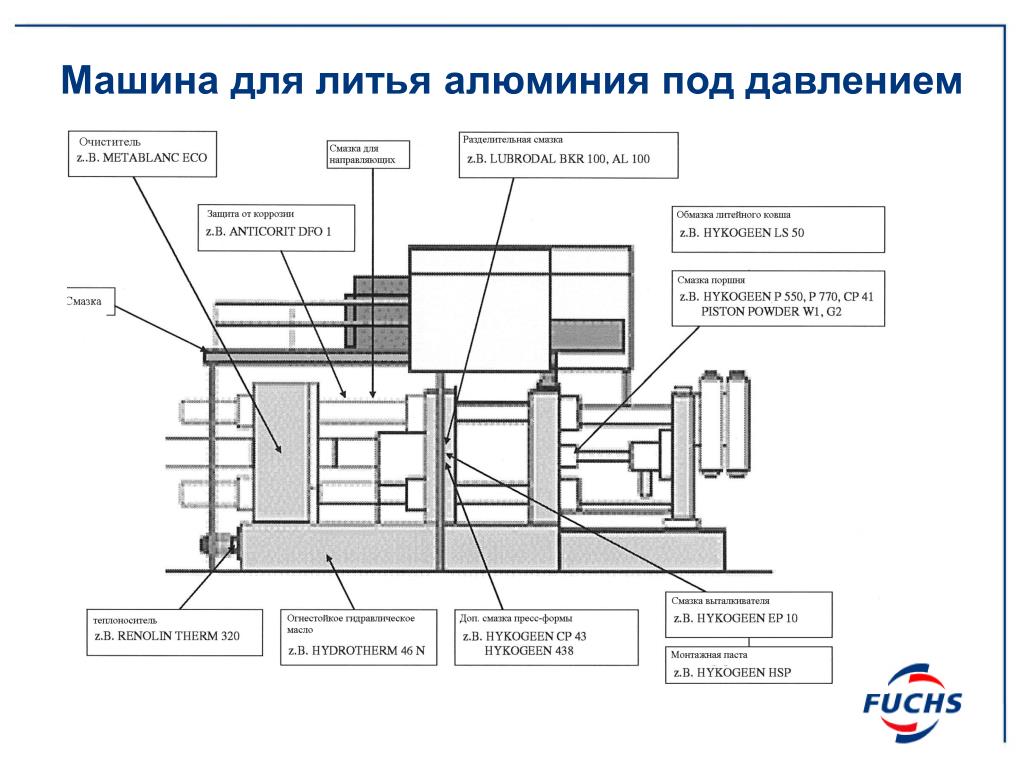

Рис.1 Машина для литья алюминия под давлением DC-420V4N

Что такое литье алюминия под давлением сегодня

Современные процессы литья под давлением алюминиевых сплавов отличаются полной автоматизацией производства, высокой производительностью и идеальной точностью линейных размеров выпускаемых изделий.

Блок ЧПУ задает необходимые режимы, параметры и способы литья:

Многочисленные датчики контролируют выполнение операций.

Полностью автоматизированный процесс позволяет обходиться малым штатом сотрудников и экономить на накладных расходах

Модели литьевых машин отличаются:

1. Производительностью — этот показатель определяет, сколько деталей способна выпускать машина в час.

2. Габаритов оборудования. От размеров и массы станков зависит выбор производственных помещений.

3. Массой отливок. Это зависит от комплектации машины: мощности насосов, двигателей, размеров и типов пресс-форм.

При выборе машины нужно учитывать совокупность всех перечисленных качеств.

Для чего в алюминиевом литье используется давление

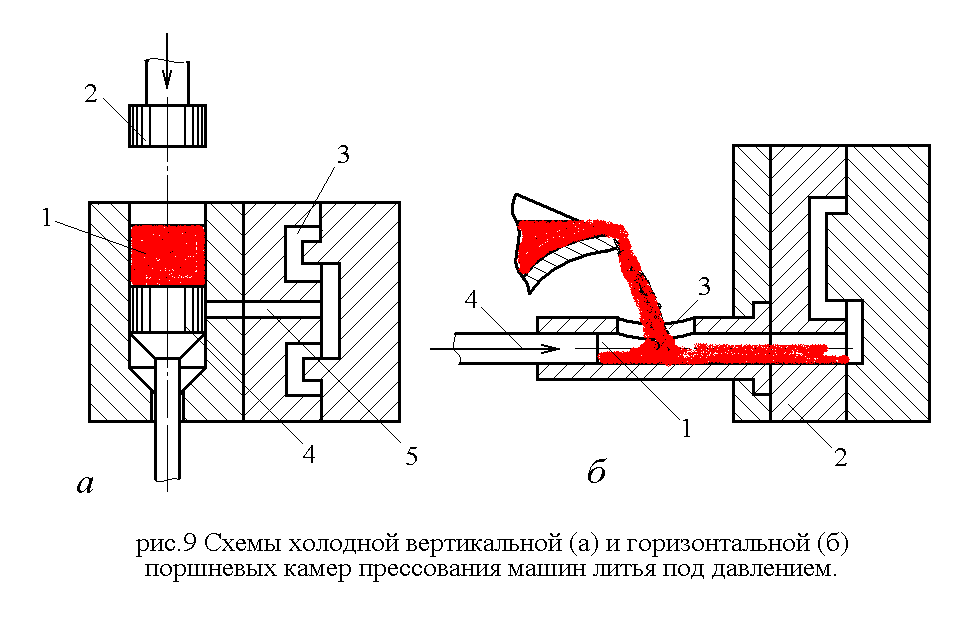

Благодаря высокой скорости впрыска под давлением от 35 до 700 МПа, возможно литье с точной детализацией изделий.

Преимущества литья под давлением:

Литье под давлением в пресс-формы — возможность получения серийных изделий для разных отраслей производства, машиностроения, медицинской и пищевой промышленности.

Готовые изделия не требуют механической обработки, что позволяет экономить сырье.

Литье под давлением алюминиевых сплавов. Какие сплавы лучше

В зависимости от технических и эксплуатационных требований к изделиям применяются различные марки алюминия или сплавы из нескольких компонентов:

1. АК 12 — один из самых твердых и низкоусадочных сплавов из алюминия и кремния, отличающийся высокой герметичностью. Для увеличения прочности отливок в сплав добавляется магний. Применяется для литья деталей, не подверженных высоким нагрузкам.

2. АК 12М2 — в расплавленный алюминий добавляются:

Применяется для создания фасонного литья и алюминиевых слитков.

3. АК 9 — смесь из алюминия (около 90%) и кремния (около 10%) и добавок:

Очень прочный сплав широко применяется в самолетостроении. Подходит для изготовления деталей сложных приборов. Из-за невысокой пластичности не подходит для создания деталей механизмов, подвергающихся постоянной вибрации.

4. АК 9М2 — сбалансированный в отношении прочности и пластичности сплав из алюминия, меди и кремния. Применяется для изготовления деталей, подвергающихся высоким нагрузкам и вибрациям.

5. АК5 М2 — самый распространенный и недорогой сплав из алюминия, кремния и меди. Широко используется в пищевой промышленности для изготовления посуды. Подходит для производства различных деталей с невысокими требованиями к условиям эксплуатации.

Алюминиевое литье под давлением в примерах

Литье под давлением применяется для создания серийных изделий в пресс-формах. Методом литья изготавливаются детали электроинструментов, двигателей и кузовов автомобилей, высокоточных приборов для медицинской промышленности и пищевых производств.

Методом литья изготавливаются детали электроинструментов, двигателей и кузовов автомобилей, высокоточных приборов для медицинской промышленности и пищевых производств.

Рис.2. Образцы литых под давлением изделий из алюминиевых сплавов

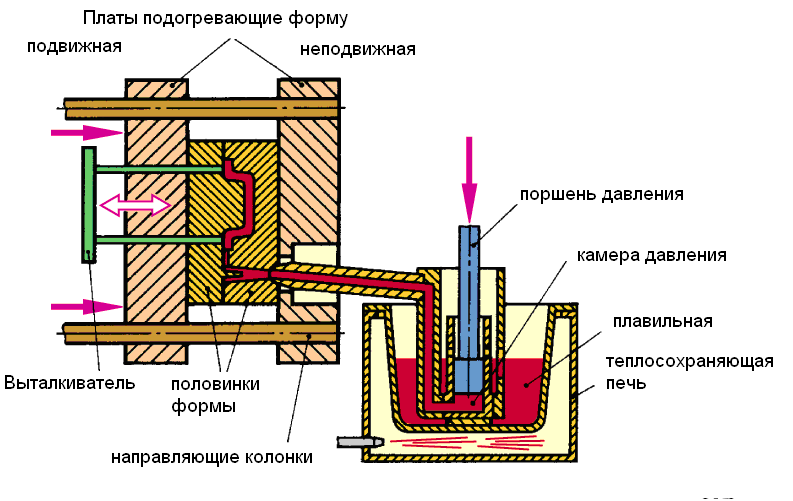

Технология литья под давлением заключается в следующем:

1. Алюминий расплавляется в специальной индукционной печи при температуре 660°С.

2. Расплавленная масса под давлением до 700 МПа подается в пресс-формы.

Весь цикл производства может продолжаться от нескольких секунд, до десятков минут, в зависимости от габаритов изделия.

Важно правильно выбрать температурный режим плавления. Превышение допустимых температур может привести к изменению внутренне структуры металла, а недостаточный разогрев приведет к появлению недоливов.

Четыре факта о качестве изделий НТЦ БУЛАТ

Отличное качество выпускаемых изделий обусловлено:

1. Высокотехнологичной базой, представляющей производство полного цикла. Все этапы работ, от разработки проекта и создания пресс-форм, до выпуска изделий расположены в одном месте.

Высокотехнологичной базой, представляющей производство полного цикла. Все этапы работ, от разработки проекта и создания пресс-форм, до выпуска изделий расположены в одном месте.

2. Выполнением работ в точном соответствии с рабочими чертежами, разработанными на каждое изделие. До начала работ все чертежи утверждаются Заказчиком.

4. Производственными мощностями, рассчитанными на выпуск до тридцати тонн изделий в месяц.

Компания «ИМСТЕК» готова предложить поставку оборудования для литья алюминия лучших производителей Китая и Тайваня.

Проведем запуск и наладку приобретенных у нас машин.

Обеспечим обучение персонала и полное техническое сопровождение в течение всего срока эксплуатации.

Вахитов Ринат

изготовление форм, технологический процесс :: BusinessMan.ru

В детстве многие пробовали плавить свинец. Материал можно было найти в отработанных аккумуляторах. Он быстро плавился в костре и хорошо выливался в простые формы. Литье алюминия в домашних условиях также возможно. Этот металл более практичен и представляет определенный интерес для самобытных мастеров. Однако для литья необходимо обеспечить в два раза большую температуру, и пламени костра для этого будет недостаточно.

Он быстро плавился в костре и хорошо выливался в простые формы. Литье алюминия в домашних условиях также возможно. Этот металл более практичен и представляет определенный интерес для самобытных мастеров. Однако для литья необходимо обеспечить в два раза большую температуру, и пламени костра для этого будет недостаточно.

Алюминий: характеристики

Этот металл до открытия и внедрения доступного способа промышленного получения считался драгоценным. На определенном историческом этапе он был дороже золота. Его свойства могли быть использованы во многих отраслях. Алюминий – легкий и пластичный материал. Он поддается штамповке, гнется, хорошо льется в сложные формы, особенно под давлением. Температура его плавления составляет 660 °C, ее можно достигать и без промышленного оборудования. А значит, литье алюминия в домашних условиях вполне возможно.

Кому это пригодится? Алюминий – материал проверенный. Из него изготавливали и посуду, и детали для авиационной и космической промышленности. Отливки, обладающие хорошей теплопроводностью, коррозионной стойкостью и приемлемой прочностью, ценят любители мастерить. Материал подойдет для изготовления сувениров, декоративных элементов утвари, для ремонта или восстановления деталей и узлов в технике.

Отливки, обладающие хорошей теплопроводностью, коррозионной стойкостью и приемлемой прочностью, ценят любители мастерить. Материал подойдет для изготовления сувениров, декоративных элементов утвари, для ремонта или восстановления деталей и узлов в технике.

Литье алюминия в домашних условиях

Достичь температуры плавления без использования промышленных технологий можно различными способами. В старину кузнецы ковали сталь и разогревали ее энергией сжигаемого угля. Это первый вариант, но для его реализации понадобится печь с принудительной подачей воздуха.

Второй вариант – использование природного, или сжиженного газа. Процесс можно организовать в самодельной печи. Есть и другая возможность, если объемы плавки незначительны. В этом случае можно использовать бытовую газовую плиту.

Литье алюминия в домашних условиях также можно организовать, если в хозяйстве имеется ацетиленовый генератор и резак. Подойдет и вариант с электрической муфельной печью. Такое оборудование уже можно отнести к промышленному.

Технологический процесс

В принципе, должна моделироваться ситуация промышленного литья с оговоркой на домашние условия. В любом случае необходимо подготовить сырье. Лом алюминия очищают от грязи, сторонних примесей, всевозможных наполнителей. Крупные части измельчают до нужного размера.

Технология литья алюминия состоит из нескольких этапов. Подготовленный лом плавят выбранным способом. При достижении текучей фазы с поверхности расплава снимается шлак. На завершающей фазе форма заполняется жидким металлом. Одноразовая форма разбивается после остывания.

Предварительно нужно определиться, что предстоит отлить. Даже если это пробная попытка плавки, есть смысл подготовить хоть какую-то форму. А вдруг удастся достичь нужной температуры? Интересно же увидеть результат плавки и оценить результаты: внешний вид, пористость, чистоту. Любой опыт, даже неудачный, пойдет на пользу.

Условия и необходимое оборудование

При плавке вторичного сырья обгорает покрытие, выделяются испарения, есть задымленность. Работать в условиях закрытого помещения без интенсивно функционирующей вытяжки проблематично. Лучший вариант – открытое пространство.

Даже в этом случае будет полезен дополнительный источник вентиляции. Формовочное литье алюминия в пенопласт сопровождается интенсивным выделением продуктов горения. Вентилятор с боковым обдувом рабочего места будет удалять едкий дым, что обеспечит нормальные условия для литья.

Оборудованное и хорошо продуманное в организационном плане рабочее место также важно. Желательно иметь в качестве основы на столе листовой металл или другую поверхность, не поддающуюся воздействию высокой температуры расплавленного алюминия. Вероятность брызг и пролива жидкой массы высока. Помня это, следует задуматься о необходимости проведения работ в условиях жилого помещения.

Самодельная печь для плавки

Проще всего взять несколько огнеупорных кирпичей и выложить из них очаг. Это удобно делать в подходящей металлической емкости (старая кастрюля), которая будет использована в качестве каркаса. Сбоку делается отверстие для подведения патрубка подачи воздуха. Можно приспособить подходящий по диаметру отрезок металлической трубы. К нему подключают шланг пылесоса, фен или другое подающее воздух устройство.

Это удобно делать в подходящей металлической емкости (старая кастрюля), которая будет использована в качестве каркаса. Сбоку делается отверстие для подведения патрубка подачи воздуха. Можно приспособить подходящий по диаметру отрезок металлической трубы. К нему подключают шланг пылесоса, фен или другое подающее воздух устройство.

Внутрь закладывается древесный (каменный) уголь. Разжигается огонь, включается подача воздуха. Сосуд, где будет плавиться алюминий, устанавливается внутрь печи. С боков он также обкладывается углем. Желательно на печь сделать крышку, чтобы тепло не уходило напрасно, а оставить лишь отверстие для отвода дыма.

В идеале топливник делают цельным с овальным сводом. Используют специальные смеси для кладки жаропрочного кирпича и футеровки печей. Такую конструкцию вполне можно соорудить из старого ведра. Внутренний свод формируют, используя пластмассовые цветочные горшки подходящего размера. Внутрь массы для армирования можно вмуровать металлическую сетку.

Использование кухонной плиты

Штучное литье из алюминия можно организовать без изготовления специальной печи. Необходимая температура достигается с использованием бытового газа. Сам процесс плавки занимает около получаса, если объем алюминия не превышает 100-150 грамм.

В качестве емкости используют жестяную банку из-под сгущенки, например. В нее засыпают очищенный и измельченный лом алюминия. Но расплавить его, поставив жестяную банку на решетку над горелкой, не получится – не хватит температуры. Чтобы уменьшить потери тепловой энергии, изобретатели придумали хитрую конструкцию.

Банка с сырьем для плавки помещается внутрь другой жестянки и устанавливается на распорках таким образом, чтобы снизу до дна и с боков до стенок был зазор 5-10 мм. Вторая банка, соответственно, должна быть большего диаметра. В ней снизу проделывается отверстие (диаметром 3-4 см) для подвода струи пламени. Рассекатель с горелки газовой плиты снимается.

Рассекатель с горелки газовой плиты снимается.

Поджигается пламя. Конструкция устанавливается строго над его фитилем. Пламя должно проходить внутрь и греть только жестянку с ломом. Банка большего диаметра играет роль оболочки и удерживает тепло внутри. Сверху проем прикрывается, оставляется лишь зазор для выхода продуктов горения. Интенсивность горения регулируется.

Тигель и вспомогательное оборудование

Жестяная банка одну плавку выдержит. Дальнейшее ее использование возможно, но уже с риском быть прожженной. В таком случае расплавленный алюминий рискует попасть внутрь плиты, что чревато не только забиванием сопел горелки.

Для работы в печи, работающей на угле или сжиженном газе, да и вообще для многоразовых плавок, желательно изготовить специальную емкость – тигель. Ее делают из стали. Подойдет отрезок трубы с заваренным дном. Хороший вариант получается из обрезанного огнетушителя или малогабаритного кислородного баллона с овальным сводом. Желательно сделать боковой желоб для удобства выливания тонкой струи.

Какое дополнительное оборудование для литья алюминия может понадобиться? Пригодятся надежные пассатижи или их вариант с фиксаций зажима. В идеале тигель можно оборудовать по принципу промышленных образцов: с боковыми захватами съемного подвеса и нижним фиксированным упором для удобства его переворачивания. Нужна ложка с длинной рукоятью для снятия шлака с поверхности расплава.

Простые формы

Какие есть способы литья алюминия? Проще всего вылить расплавленный металл в металлическую форму: старую кружку, сковородку, консервную банку. После остывания болванку извлекают. Проще это сделать, если обстучать еще не остывшую форму. Если на ней были рифленые бортики или обратные углы, каркас придется разрезать. Можно вылить слегка остывшую каплю металла просто на подготовленную несгораемую поверхность. Такие способы называют открытыми.

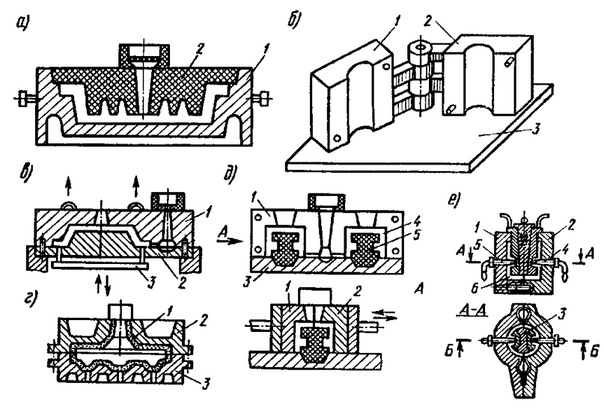

Если есть необходимость сделать особую отливку, сначала нужно приготовить для нее форму по размеру. Чтобы металл после остывания приобрел четкие очертания, делают закрытые формы из двух или более составных частей. Одна из них является основной, а другая обычно формирует свод или боковую поверхность. В ней делают отверстия. Часто сверху над ними добавляют еще одну часть формы – воронкообразные летники для удобства.

Одна из них является основной, а другая обычно формирует свод или боковую поверхность. В ней делают отверстия. Часто сверху над ними добавляют еще одну часть формы – воронкообразные летники для удобства.

Материал

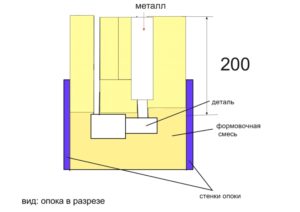

Формы для литья алюминия в зависимости от способа можно изготавливать по разной технологии. Есть несколько простых вариантов. Для открытой заливки в простую форму часто используют просеянную землю (кремнезем). Ее укладывают слоями и трамбуют. После извлечения формирующего элемента земля держит форму и выдерживает заливку. Такой материал простой и дешевый в использовании.

Есть мастера, которые льют алюминий в песок. При замешивании используют жидкое стекло (силикатный клей). Есть информация об использовании цемента. Смесь замешивается, как ни странно, на тормозной жидкости. Разминается руками и протирается через сито, чтобы не было комков. Консистенция должна быть такая, чтобы при сжимании в кулаке формировался комок. При трамбовке песок и цемент хорошо удерживаются внутри опоки и повторяют даже мелкие детали формы заготовки.

Изготовление сложных форм

Отливки сложной конфигурации делают по другой методике. Чаще всего материалом служит гипс (алебастр). Формы без обратных углов и поднутрений могут быть разборными и состоять из двух или более частей. Долго они не прослужат, но несколько отливок вполне реально получить.

Сложный узел или декоративную объемную модель можно изготовить один раз, при этом форму придется разбивать. Есть два метода в работе. Можно изготовить восковую (парафиновую) модель, залить ее гипсом. Позже в процессе интенсивной сушки этот материал расплавится и выльется через летники.

Литье алюминия в гипсовую форму по пенопласту предполагает изготовление из этого материала макета будущей отливки. Он заливается подготовленной смесью и уже не извлекается. Расплавленный алюминий заливается поверх. Температура металла плавит пенопласт, он испаряется в процессе, а жидкий алюминий заполняет освободившееся при этом пространство.

Ошибки при литье

Изготовление форм из гипса – удобный и недорогой способ. Но в материале имеется влага. При естественной сушке она остается. При заливке расплавленного металла влага начинает интенсивно испаряться. Даже интенсивная сушка в духовке не гарантирует ее полное отсутствие. В зависимости от количества оставшейся влаги в форме отливка алюминия может иметь мелкие раковины или большие застывшие пузыри и кратеры.

Но в материале имеется влага. При естественной сушке она остается. При заливке расплавленного металла влага начинает интенсивно испаряться. Даже интенсивная сушка в духовке не гарантирует ее полное отсутствие. В зависимости от количества оставшейся влаги в форме отливка алюминия может иметь мелкие раковины или большие застывшие пузыри и кратеры.

Если металл был недостаточно разогрет или перед заливкой он успел остыть, алюминий плохо выливается и не заполняет объем формы. Фактически образуется капля, которая не имеет достаточной текучести. То же самое может случиться и при использовании небольшого объема металла в холодной форме. Алюминий быстро отдает тепло и не успевает растечься.

Бывалые мастера не рекомендуют погружать отливку в воду для ускорения ее остывания. В таком материале возможно нарушение внутренней структуры и появление микротрещин. Для последующей токарной обработки такие заготовки могут не подойти.

Безопасность

Технологический процесс предполагает использование открытого огня, что накладывает дополнительные ограничения. Есть смысл проверить наличие средств пожаротушения, исправность газовых приборов, вентиляцию в помещении.

Есть смысл проверить наличие средств пожаротушения, исправность газовых приборов, вентиляцию в помещении.

Работа с расплавленным металлом – опасный технологический процесс. Все операции должны проводиться с соблюдением правил техники безопасности. Обязательны спецодежда и средства защиты органов дыхания и зрения.

Как отлить алюминий в домашних условиях?

10 января 2023 г. 10 января 2023 г. | 10:11

Литье алюминия в домашних условиях — невероятное мастерство. Вы можете не только использовать металлолом в своем доме, но и создавать индивидуальные детали для различных проектов. Это руководство познакомит вас с основами литья алюминия, чтобы вы могли создавать свои собственные творения в кратчайшие сроки.

Сбор материалов

Первый шаг при литье алюминия в домашних условиях — это сбор всех необходимых материалов. Вам понадобится какая-то печь или печь, способная достигать температуры более 1000 градусов по Цельсию. Вам также понадобится какой-либо тип формы для вашего готового продукта, который может варьироваться от простой песчаной формы до более сложной гипсовой формы, в зависимости от того, какой уровень детализации вы хотите получить в готовом изделии. Наконец, вам понадобится алюминиевый лом и тигель, чтобы держать его, пока он плавится.

Вам также понадобится какой-либо тип формы для вашего готового продукта, который может варьироваться от простой песчаной формы до более сложной гипсовой формы, в зависимости от того, какой уровень детализации вы хотите получить в готовом изделии. Наконец, вам понадобится алюминиевый лом и тигель, чтобы держать его, пока он плавится.

Плавка металла

Когда все материалы собраны, пора начинать плавить металл. Для начала поместите тигель в печь и установите температуру около 1200 градусов по Цельсию. Как только печь достигнет желаемой температуры, осторожно поместите алюминиевый лом в тигель и дайте ему начать плавиться. Этот процесс может занять от 15 минут до часа, в зависимости от того, насколько большой и плотный у вас кусок. Как только весь металл расплавится в жидкую форму, осторожно достаньте его из печи с помощью термостойких перчаток или щипцов и переходите к следующему шагу.

Заливка в форму

К этому моменту у вас должна быть жидкая лужа расплавленного алюминия в тигле, готовая к заливке в форму. Аккуратно возьмите этот расплавленный металл и залейте его в любую форму, которую вы выбрали ранее (песок/гипс). Как только весь металл будет залит в форму, дайте ему постоять около 10 минут, пока он не начнет остывать и затвердевать в стенках формы. По прошествии примерно 10 минут осторожно выньте затвердевшую деталь из формы и удалите излишки с помощью проволочной щетки или другого чистящего материала, если это необходимо, прежде чем любоваться своей ручной работой!

Аккуратно возьмите этот расплавленный металл и залейте его в любую форму, которую вы выбрали ранее (песок/гипс). Как только весь металл будет залит в форму, дайте ему постоять около 10 минут, пока он не начнет остывать и затвердевать в стенках формы. По прошествии примерно 10 минут осторожно выньте затвердевшую деталь из формы и удалите излишки с помощью проволочной щетки или другого чистящего материала, если это необходимо, прежде чем любоваться своей ручной работой!

Вывод:

Литье алюминия в домашних условиях не так сложно, как может показаться. Все, что нужно, это некоторая подготовка и знания, прежде чем начать! Выполнив всего несколько простых шагов, описанных выше — сбор материалов, плавление металла, заливка в форму — вы сможете создавать удивительные нестандартные изделия из металлолома прямо у себя дома! Так что не ждите больше — начните кастинг сегодня!

Рачана Сингх

Рачана — целеустремленная и амбициозная молодая женщина, сделавшая себе имя в металлургической промышленности. С первых дней работы в отрасли Рачана демонстрировала природный талант к решению проблем и внимательное отношение к деталям. В свободное время она любит читать о последних достижениях в отрасли, а также изучать новые способы внедрения инноваций и улучшения существующих процессов.

С первых дней работы в отрасли Рачана демонстрировала природный талант к решению проблем и внимательное отношение к деталям. В свободное время она любит читать о последних достижениях в отрасли, а также изучать новые способы внедрения инноваций и улучшения существующих процессов.

Шаг за шагом: простое литье алюминия

Гаечный ключ @ Random

Видео по теме

Алюминиевые наконечники

Вы можете расплавить практически любой алюминий — даже консервные банки — но уже отлитый кусок ( например, водяной насос, колесо или впускной коллектор) будет иметь сплав, который лучше подходит для литья.

Алюминий льется при температуре около 1500 градусов, поэтому имейте под рукой надлежащее защитное снаряжение и огнетушитель.

01] Вот материалы, которые мы использовали для изготовления собственной тигельной печи для плавки металла: 12-дюймовый терракотовый котел, немного оцинкованной металлической ткани, пластиковое кашпо, 90-градусный сливной фитинг и 60-фунтовый мешок бетона.

02] Мы разрезаем ткань для крепежа, чтобы она поместилась внутри нашего пластикового контейнера, затем вырезаем отверстие сбоку, чтобы через него проходил сливной фитинг. Слив был подключен к кашпо и ткани для оборудования, чтобы он подходил к отверстию в нижней части нашего терракотового кашпо и позволял нам добавлять воздух в наш огонь.

03] Бетонную смесь заливали в пластиковый горшок до слива. Мы упаковали немного влажного бетона в ткань для оборудования, прежде чем положить терракоту и уложить вокруг нее бетон. Мы дали четыре дня на установку.

04] Мы использовали четыре куска 1×6-дюймовых обрезков пиломатериалов, чтобы сделать литейную опоку. Деревянные полоски посередине закрепляют песок для литья, так как нам нужно будет перевернуть колбу во время процесса формовки. Мы решили использовать простую цельную форму с открытым верхом для создания педали сцепления/тормоза, используя латунную пряжку ремня в качестве шаблона. Поскольку это было что-то, что уже было отлито один раз, у пряжки были хорошие шансы аккуратно вытащить из песка.

Поскольку это было что-то, что уже было отлито один раз, у пряжки были хорошие шансы аккуратно вытащить из песка.

05] Мы получили 5 галлонов литейного песка от Alcast, местного литейного завода, который отливает все, от топливных форсунок до головок Ford Boss 429. Вы можете сделать свой собственный песок для литья, но мы хотели удалить как можно больше переменных. Песок мелкий и содержит связующие вещества и воду, которые делают его немного липким. Вы знаете, что песок имеет правильную консистенцию, когда он сохраняет свою форму после того, как был сформирован вручную.

06] Оконная сетка за 7 долларов использовалась для просеивания песка на узор. Просеивание удерживает мелкий песок рядом с рисунком для более детального и плавного литья. Вы можете видеть комки песка, которые не прошли через сетку.

07] Мы просеяли несколько дюймов песка на наш шаблон, прежде чем использовать два на четыре, чтобы уплотнить песок по всему шаблону. Просеивать нужно только песок возле узора, поэтому мы просто утрамбовывали песок совками, пока колба не наполнилась.

Просеивать нужно только песок возле узора, поэтому мы просто утрамбовывали песок совками, пока колба не наполнилась.

08] Затем мы осторожно подняли колбу и перевернули ее, чтобы открыть наш узор, полностью засыпанный плотным песком. Хотя песок немного липкий и связывается сам с собой, деревянные ребра в колбе придают песку физическую форму внутри фляги.

09] Пару ударов по задней части пряжки ремня убедились, что она расстегнулась, прежде чем мы ее вытащили. Центр формы был чистым, поэтому мы просто сдули рыхлый песок с краев и отложили шаблон в сторону.

10] Чтобы в нашей печи было много воздуха, мы сделали воздуховод из алюминиевой фольги и соединили его с феном с приклеенной лентой кнопкой «охлаждение». Розовая клейкая лента не обязательна. Мы положили на дно немного стального лома, чтобы наш самодельный тигель не блокировал воздухозаборник, заполнили печь древесным углем, добавили наш алюминиевый лом, а затем зажгли ее.

11] После того, как весь уголь был зажжен, мы закрыли крышкой из шлакоблока, и менее чем через 10 минут расплавленный алюминий оказался на дне тигля.

12] Мы добавили немного алюминия, и вскоре он тоже расплавился, но сверху остался шлак.

13] Мы сняли шлак сверху с помощью набора щипцов с длинными ручками и обнаружили блестящий чистый алюминий снизу.

14] Тигель, который мы построили из квадратных труб, имеет два штифта сбоку, что позволило нам использовать вилочный инструмент, чтобы поднять его, и крюк, чтобы наклонить его. Не так изящно, как щипцы, но они работали, и алюминий легко выливался.

15] Пустая алюминиевая банка, помещенная в песок во второй колбе, послужила формой для слитка алюминия в следующий раз.

16] Было трудно оставить нашу только что отлитую деталь достаточно долго, чтобы она остыла, но мы дали ей почти 30 минут. У нашей первой педали сцепления/тормоза были некоторые проблемы с пористостью на поверхности, но мы скоро вернемся к этому снова.

У нашей первой педали сцепления/тормоза были некоторые проблемы с пористостью на поверхности, но мы скоро вернемся к этому снова.

Trending Pages

VTEC История и технологии: предыстория прорыва двигателей Honda

Какого черта? 2023 Монте-Карло ZL1? Wild Mashup Build найден на туре HOT ROD Power Tour!

2024 Subaru BRZ tS Первый взгляд: Благословение STI

Уже здесь! 2024 Ford Mustang EcoBoost First Drive — лучше ли он, чем GT?

BYD Dolphin First Drive: сможет ли этот китайский электромобиль за 31 000 долларов выйти на рынок США?

Рекомендуемые MotorTrend истории

Эти хот-родеры осмелились отличаться от Goodguys Nats In Columbus

Тим Бернсау |

Панель Ford 1932 года, исчезнувшая на три года

Stephan Szantai|