Простой способ литья сложных изделий из алюминия: пошаговая инструкция

Когда мы слышим «литейное производство» это всегда ассоциируется с чем- то очень сложным, доступным только профессионалам. Но сегодня мы развеем этот миф и сами отольем деталь из алюминия. Это сможет сделать абсолютно каждый, не имея профессионального образования. Да, конечно есть в этом деле свои тонкости, как правило, они связаны с характеристиками металла, с которым нужно работать. Также алюминий можно паять без аргона.

Содержание

- Технические особенности алюминия

- Этап первый

- Второй этап

- Третий этап

Технические особенности алюминия

Алюминий считается одним из самых популярных металлов. С ним очень удобно работать, температура плавления 658 градусов. Обладает отличной тепло и электропроводностью, устойчив к коррозии.

Сегодня мы будем отливать крышку для водяного насоса машины.

Используемые материалы:

- Песок.

- Алюминий.

- Гипс.

- Пластилин.

- Силиконовая смазка.

- Стальная проволока.

- Конструктор lego или любой детский конструктор.

Необходимые инструменты для работы:

- Токарный станок.

- Шуруповерт.

- Муфельная печь.

- Сверло.

- Пассатижи.

- Гравер дремель.

Этап первый

Сломанный насос делим на две секции с помощью пластилина. Для этого нам понадобятся перегородки из пластилина, они используются для разделения патрубков на две части. Лишний пластилин на стыке детали убираем ножиком.

Форма, которую мы будет делать, состоит из трех секций. Прежде чем заполнить первую секцию смесью, смажем ее разделителем. Разделитель можно сделать из подсолнечного масла и стеарина. Теперь переходим к конструктору. Все пустые места в конструкторе залепим пластилином.

Разделитель можно сделать из подсолнечного масла и стеарина. Теперь переходим к конструктору. Все пустые места в конструкторе залепим пластилином.

Перегородки из пластилина на насосе прикрепим к бортикам конструктора. Необходимо, чтобы конструкция была герметична, иначе смесь может вытечь за пределы конструктора. В таком случае придется все начинать сначала.

Готовим саму смесь. Размешиваем в емкости гипс и песок в пропорции 1:1. Песок можно использовать речной или кварцевый, оба варианта подойдут. Гипс мы взяли марки Г- 16, это обычный художественный гипс для скульптур. Добавляем воду до тех пор, пока не получится довольно густая текущая смесь, напоминающая нежирную сметану. Первую секцию конструкции зальем смесью, постучим по бортикам конструктора, для равномерного распределения смеси и подождем затвердевания.

Прежде чем начать заливать вторую секцию, необходимо убрать пластилиновую перегородку. Теперь патрубки насоса разделим перегородками. Не забудем смазать разделителем деталь и перегородки.

Зальем следующую вторую секцию смесью, также постучим по стенкам конструктора, для равномерного распределения. Разберем опалубку из конструктора. В получившемся изделии сделаем пару отверстий, с помощью сверла 10 миллиметров. Это своеобразные замки, не дающие сместиться секции номер три относительно первой и второй.

Соединим две получившиеся формы, вставим заготовку. Восстановим опалубку из конструктора. В данном вопросе конструктор незаменимая вещь, из него можно создать любую форму. Смажем разделителем форму. Прибавим сверху один ряд конструктора. Это будет заготовка для третьей секции.

Все мы закончили с заливкой формы. Теперь необходимо очень аккуратно разобрать конструкцию.

Соберем снова первую и вторую секцию и отметим место для литья. Для этого нужно просверлить отверстие диаметром 15 миллиметров. Этого будет достаточно.

Теперь нужно собрать все три формы вместе и скрепить их проволокой.

Второй этап

Обжиг заготовки в муфельной печи. Устанавливаем режим обжига в 350 градусов, необходимо 5 или 6 часов для обжига. По прошествии шести часов вынимаем форму из печи. В данном случае охлаждение не требуется. В печь отправляем плавиться алюминий. Алюминий используется марки АЛ- 9. Это самая подходящая марка алюминия, отлично подходит для отливки изделий. Дно ведра наполняем песком и ставим туда горячую форму. На отверстие для литья устанавливаем литник. Его можно изготовить из песка и жидкого стекла. Заполним ведро песком до границы с литником. В данном случае хорошо подойдет крупный песок, в нем не образуется конденсат, в отличие от мелкого песка. Можно приступать к литью. Все подготовительные этапы выполнены. Не забудьте убрать оксидную пленку перед началом процесса. Часть литника посередине нужно прогреть горелкой. Так металл лучше усядется.

Устанавливаем режим обжига в 350 градусов, необходимо 5 или 6 часов для обжига. По прошествии шести часов вынимаем форму из печи. В данном случае охлаждение не требуется. В печь отправляем плавиться алюминий. Алюминий используется марки АЛ- 9. Это самая подходящая марка алюминия, отлично подходит для отливки изделий. Дно ведра наполняем песком и ставим туда горячую форму. На отверстие для литья устанавливаем литник. Его можно изготовить из песка и жидкого стекла. Заполним ведро песком до границы с литником. В данном случае хорошо подойдет крупный песок, в нем не образуется конденсат, в отличие от мелкого песка. Можно приступать к литью. Все подготовительные этапы выполнены. Не забудьте убрать оксидную пленку перед началом процесса. Часть литника посередине нужно прогреть горелкой. Так металл лучше усядется.

Пришло время разбить конструкцию.

Как мы видим, форма отлично пролилась. Конечно, есть следы от стыков, но это не проблема, их легко можно убрать с помощью дремеля. Литник можно убрать, готовимся к токарной обработке изделия.

Литник можно убрать, готовимся к токарной обработке изделия.

Третий этап

В патрубках нужно просверлить отверстия и нарезать резьбу.

Теперь осталось только зачистить следы от стыков. Для этого мы используем дремель и фрезы для металла.

Если нужно снять много слоев металла, то лучше использовать эмульсию. В таком случае пыль и стружка не будут разлетаться по всему помещению. Высверлим отверстия для крепежа в крышке насоса.

Наша заготовка полностью готова. Изделия получились практически неотличимы друг от друга. Только наша деталь сделана из алюминия и прослужит хозяину долгую службу. Этот способ литья довольно простой и им может воспользоваться практически каждый. Надеюсь вам помогла данная инструкция, удачи в начинаниях.

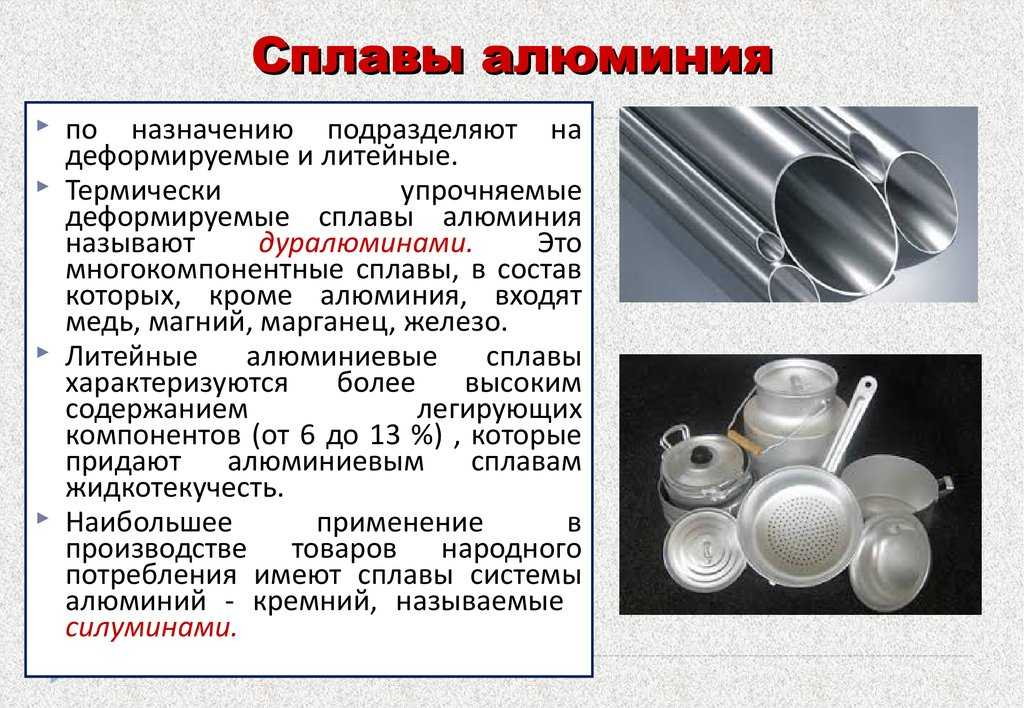

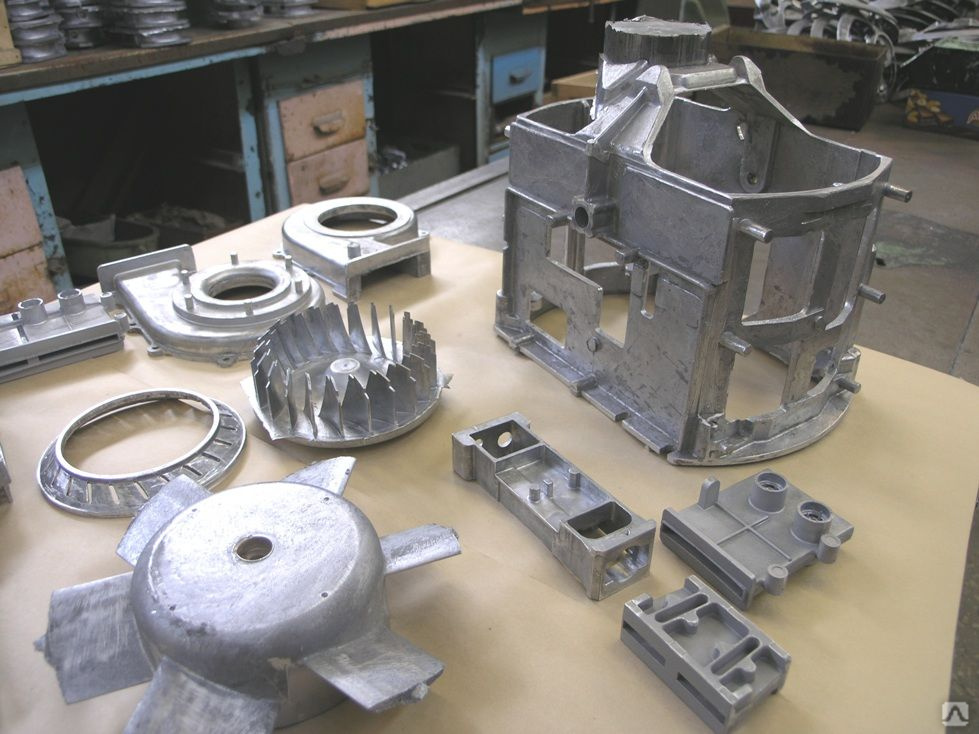

Особенности литья алюминия под давлением

Мы проконсультируем вас по любым вопросам!Литье алюминия под давлением является одним из востребованных процессов обработки металла, из которого с помощью воздействия высоких температур создают изделия любой нужной (даже самой сложной) конфигурации. Алюминиевое литье под давлением используется на производстве для создания качественных, прочных и надежных деталей, отличающихся неповторимыми свойствами.

Алюминиевое литье под давлением используется на производстве для создания качественных, прочных и надежных деталей, отличающихся неповторимыми свойствами.

Описываемый процесс относится к числу полностью механизированных манипуляций, в ходе которых расплавленный металл подается в специальную разъемную форму под искусственно созданным давлением с помощью поршня, движущегося с достаточно большой скоростью.

Такой способ отливки гарантирует отсутствие усадки и высокий уровень точности выполнения работ. В процесс такого создания деталей практически исключено существование бракованных изделий. Это является одним из важнейших преимуществ описываемого процесса. Созданные таким образом детали и другие изделия нашли применение в:

- приборостроение;

- машиностроение;

- авиастроение.

Алюминий – мягкий, но весьма прочный металл, которые сложно поддается различным видам обработки, но отличается довольно низкой температурой плавления, позволяющей заниматься его литье даже в домашних условиях или в условиях небольшой мастерской. Конечно наиболее точный налаженный процесс возможен при использовании профессионального оборудования, установленного в производственных цехах.

Конечно наиболее точный налаженный процесс возможен при использовании профессионального оборудования, установленного в производственных цехах.

Литьё под давлением алюминиевых сплавов — какие сплавы лучше?

1. Сплав АК12, называемый также силумин, — это смесь алюминия с кремнием, в которую добавляется небольшое количество магния (до 0,5%). Сплав является одним из самых твердых из всего многообразия смесей на основе алюминия. Также он характеризуется низкой литейной усадкой и герметичностью. Активно применяется для литья под давлением благодаря тому, что не дает трещин в процессе создания заготовок. Используется для производства деталей, работающих под небольшой нагрузкой.

2. Алюминиевый сплав АК12М2 производится добавлением в расплавленный алюминий небольшого числа кремния (от 11 до 13%), меди (1,8-2%) и железа (0,6-0,9%, в основном для того, чтобы заготовка лучше отделялась от формы). Применяется, в основном, для изготовления алюминиевых чушек и фасонного литья.

3. Сплав АК9 производится смешиванием алюминия с кремнием (85-90% + 8-11%) и добавлением небольшого количества примесей: никеля (до 0,3%), меди (до 1%) и цинка (до 0,5%). Сплав характеризуется высокой прочностью, однако не отличается пластичностью. Он используется для производства деталей самолетов, элементов сложных приборов и других заготовок, способных выдерживать высокие нагрузки, но не подвергающихся повышенным вибрациям.

4. Алюминиевый сплав АК9М2 благодаря удачному соотношению алюминия, кремния и меди отличается наиболее сбалансированным соотношением твердости к пластичности. Благодаря его физическим свойствам, сплав активно применяется для производства ненагруженных деталей, корпусов и деталей для различных приборов. Может подвергаться искусственному старению и закалке.

5. Сплав АК5М2 считается одним из самых популярных в системе алюминий-кремний-медь. Он отличается не только высокой прочностью и относительной пластичностью, но и дешевизной. Применяется сплав для «неответственного литья»: производства алюминиевой посуды, фасонных отливок, ненагруженных деталей и т.д.

Применяется сплав для «неответственного литья»: производства алюминиевой посуды, фасонных отливок, ненагруженных деталей и т.д.

Литье алюминия под давлением или в кокиль – это быстрый и относительно недорогой способ получить большие партии заготовок и деталей для машиностроительной, медицинской или пищевой промышленности. В зависимости от конкретных задач, можно выбрать тот или иной сплав, наиболее точно отвечающий конечным условиям эксплуатации изделия.

Что такое литье алюминия под давлением сегодня?

Сегодня литье алюминия под давлением – это полный цикл производства изделия, который может начинаться с проектирования линейной оснастки до получения готовой заготовки на выходе.

Суть процесса в заполнении расплавленным алюминием специальной пресс-формы, изготовленной по шаблону или индивидуальному заказу. Литье алюминия под давлением позволяет недорого получать достаточно сложные изделия благодаря его низкой температуре плавления. Готовые детали могут весить от нескольких грамм до десятков килограмм и имеют самые широкие сферы применения.

Для чего в алюминиевом литье используется давление?

Литье алюминия под давлением производится для увеличения скорости заполнения пресс-формы, а также расширения возможностей детализации изделий. В современном производстве для литья заготовок из алюминия и других цветных металлов применяется давление от 35 до 700 МПа.

Подобным образом сегодня с минимальными затратами возможно отливать детали из алюминия на заказ для автомобильной (алюминиевые блоки двигателей, мелкие запчасти), медицинской и пищевой промышленности, а также многочисленные детали для производства бытовых приборов, сантехнического оборудования и многого другого.

Среди преимуществ литья алюминия под давлением можно назвать высокую производительность, отличное качество поверхности готовых изделий (5-8 класс), а также высокую точность детализации готового изделия (3-7 класс).

Подготовка к процессу

В процессе литья алюминия под давлением расплавленный металл заливают в специально подготовленные формы, нагнетая его с помощью поршня.

Поршень, движущийся с большой скоростью, не дает возможности горячему металлу изменить запланированную форму и полностью устраняет их его массы пузырьки воздуха, обеспечивая отсутствие усадки.

Распределение горячей массы жидкого алюминия происходит стремительно, подготовленная форма заполняется очень быстро, после чего вся масса, заполнившая ее, постепенно застывает в точности повторяя установленную конфигурацию детали.

При изготовлении элементов с полостями используются машины, оснащенные специальными поршнями, обеспечивающими проникновение внутрь заполненной формы.

Процесс литья под давлением алюминиевых сплавов получил широкое распространение, а изготовленные таким образом детали, пользуются огромным спросом благодаря высоким показателям ковкости и пластичности исходного материала.

Во время работы используют так называемые пресс-формы, в которых и осуществляется процесс литья алюминия под давлением.

Особенности производственного процесса

Литье алюминия под давление на производстве используется для изготовления деталей различных размеров и форм, а также других отливок. Во время производственного процесса нагретый до температуры 600˚Цельсия расплавленный алюминий под большим давлением подается в изготовленную из стали пресс-форму.

Во время производственного процесса нагретый до температуры 600˚Цельсия расплавленный алюминий под большим давлением подается в изготовленную из стали пресс-форму.

Главные отличительные черты и особенности литья, осуществляемого в условиях производственных цехов:

- быстрое нагревание металла до температуры плавления;

- точная подача определенного количества сырья, предназначенного для отливки;

- полная автоматизация производственного процесса;

- создание достаточно высокого давления для качественного выполнения работ.

Все это позволяет получать качественные детали и составляющие машин и приборов, изготовленные с высокой точностью и в самые короткие сроки. Еще одна отличительная черта, которая может быть признана преимущество изготовления деталей из алюминия при помощи литья под давлением – высокая производительность при минимальной трудоемкости процесса.

Производители пользуются этими положительными качествами для создания большого количества качественных деталей различной конфигурации, предназначенных для использования в самых различных областях промышленности.

Неотъемлемое достоинство литья алюминия под давление заключается еще и в том, что изготовленные таким способом составляющие приборов и другие элементы практически не нуждаются в дополнительной обработке, проводимой механическим путем.

Для осуществления всех необходимых операций особой популярностью у производителей пользуется применение машин для литья алюминия под давлением, используемых в условиях производственных цехов.

Это машины, оснащенные камерой прессования:

- горячей;

- холодной.

На многих предприятиях широко используют горизонтально установленные холодные камеры прессования, в которые под давлением подается расплавленный алюминий.

Разнообразие и использование сплавов, необходимые станки и формы

Повышенным спросом пользуются изделия из алюминиевых сплавов:

- Силумин – сплав алюминия с кремнием. После добавления в его состав магния, конечный продукт становится чрезвычайно прочным. Это один из самых низкоусадочных и высокогерметичных сплавов.

При изготовлении не подвержен растрескиванию и используется для создания элементов, подвергающихся небольшим нагрузкам.

При изготовлении не подвержен растрескиванию и используется для создания элементов, подвергающихся небольшим нагрузкам. - С целью создания фасонного литья используется сплав, в состав которого помимо самого алюминия входят медь, кремний и железо. Такая заготовка прекрасно отделяется от формы и отличается высокой прочностью.

- При создании высокопрочных элементов используют сплав алюминия с добавлением кремния, никеля, меди и цинка.

Тот или иной сплав выбирается в зависимости от задач, которые предстоит выполнить изготовленным деталям и нагрузок, которые готовые элементы должны будут выдержать.

Все операции проводят на специально созданном оборудовании, которое может быть использовано как в условиях производственного цеха, так и в небольшой частной мастерской.

Пользуясь специальным оборудованием для литья алюминия можно создавать предметы, необходимые в быту и детали, весьма значимые при сборке различных машин и агрегатов.

Для создания вышеперечисленных сплавов необходимо использование машин, оснащенных как холодной, так и горячей камерами, предназначенными для плавления металла. Машины с горячими камерами необходимы при производстве сплавов, в состав которых введен цинк. Расплавленный металл внедряется во внутреннее пространство пресс-формы постепенно. Он заполняет всю форму.

Машины с горячими камерами необходимы при производстве сплавов, в состав которых введен цинк. Расплавленный металл внедряется во внутреннее пространство пресс-формы постепенно. Он заполняет всю форму.

Во время работы со сплавами, в составе которых содержится магний и медь, отливки производятся благодаря тому, что расплавленный состав внедряется внутрь пресс-формы под довольно большим давлением. Его уровень в определенных ситуациях достигает 700 Мпа. Именно такой способ производства позволяет заметно повысить производительность труда, не повышая трудоемкости процесса, а изготовленным таким образом детали не требуют механической обработки.

Выбор оборудования при создании цеха или организации процесса литья основан на особенностях технологического процесса. При литье алюминия под давлением он заключается в следующем:

- В раскаленной печи металл нагревается до температуры плавления и переходит в жидкое состояние.

- В это время в цеху должна быть подготовлена специальная пресс-форма, внутренний контур которой полностью соответствует параметрам будущей детали.

- Расплавленный металл под большим давлением подается в подготовленную пресс-форму.

- После остывания из разъемной пресс-формы извлекают готовое изделие.

Сегодня некоторые производители пользуются и другими способами литья. Это может быть литье в землю, песок или цемент, но литье алюминия под давлением дает возможность получить изделие, минимальная толщина стенки которого меньше миллиметра. А все может достигать от 4 до 12 кг.

Устройства

Машины для литья алюминия под давлением отличаются рядом особенных технических характеристик. Зная некоторые параметры и выбирают наиболее подходящее оборудование, на котором предстоит работать:

- Производительность. Стоимость машины для литья алюминия под давлением напрямую зависит от того, сколько деталей она способна изготовить за один час и при использовании в производственном режиме за 8–10 рабочего времени. Чем выше производительность, те выше стоимость машины.

- Масса отливок. Этой характеристики зависит и то какими насосами, двигателями поршнями с наконечниками должно быть укомплектовано устройство.

- Габариты и вес оборудования. Выбор полностью зависит от размера производственного помещения и общих производственных площадей.

Машины, предназначенные для литья алюминия под давлением, имеют непосредственное отношение к крупногабаритной производственной технике, хотя современные производители предлагают и оборудование, созданное для использования на мини-заводах. Большую роль в выборе играет стоимость машины. Она основана на совокупности всех выше перечисленных качеств, которыми должно обладать оборудование, используемое как в производстве, так и в условиях небольшой мастерской.

Большинство современных моделей машин для литья алюминия под давлением оснащены компьютерным блоком, многочисленными датчиками, способными считывать и анализировать данные о выполнении операций, высококлассной гидравлической системой. Сделать правильный выбор можно только сопоставив возможности приобретаемого оборудования и потребности пользователя.

Мы проконсультируем вас по любым вопросам!Жидкофазная токопроводящая обработка литейного силумина АК7пч с высоким содержанием железа

https://doi. org/10.15407/steelcast2021.03.067

org/10.15407/steelcast2021.03.067

Мет. литэ Укр., 2021, Том 29, №3, С. 67-78

В.М. Цуркин , кандидат физ.-мат. наук, ведущий научный сотрудник, e-mail: [email protected], https://orcid.org/0000-0003-2697-579X

А.В. Иванов , к.т.н., старший научный сотрудник, e-mail: [email protected], https://orcid.org/0000-0002-3247-6121

О.О. Жданов , к.т.н., старший научный сотрудник, e-mail: [email protected]

М.В. Честных , младший научный сотрудник, e-mail: [email protected] М.К. Гумененко, младший научный сотрудник, e-mail: [email protected]

Ю.Н. Дегтев , ведущий инженер-конструктор, e-mail: [email protected]

Т.Г. Харитонова , ведущий инженер, e-mail: [email protected]

Институт импульсных процессов и технологий НАН Украины (Николаев, Украина)

Поступила в редакцию 05.07.2021

УДК 621.754. 56:621.3.02:621.74.02

56:621.3.02:621.74.02

Цель работы — определение основных факторов электротоковой обработки расплава заэвтектического силумина. с увеличенным содержание Fe для обеспечения такой морфологии его фаз, которая не снижает механические свойства отливки. Численное моделирование процессов кондуктивной электротоковой обработки расплава основывалось на том, что при обработке металлического расплава полями различной физической природы (энергетическая обработка) формируется комплекс процессов многофакторных, многофункциональных и многоцелевых. Поэтому это влияние имеет все признаки полифизического. С одной стороны, энергетическое воздействие позволяет получить комплекс положительных эффектов, в отличие от реагентной обработки, которая

Цель работы — определение основных факторов электротоковой обработки расплава доэвтектического силумина с повышенным содержанием Fe для обеспечения такой морфологии его фаз, которая не снижает механические свойства отливки. Численное моделирование процессов кондуктивной электротоковой обработки расплава основывалось на том, что при обработке металлического расплава полями различной физической природы (энергетическая обработка) формируется комплекс процессов многофакторных, многофункциональных и многоцелевых. Поэтому это влияние имеет все признаки полифизического. С одной стороны, энергетическое воздействие позволяет получить комплекс положительных эффектов, в отличие от реагентной обработки, которая

Поэтому это влияние имеет все признаки полифизического. С одной стороны, энергетическое воздействие позволяет получить комплекс положительных эффектов, в отличие от реагентной обработки, которая

Ключевые слова: Расплав, силумин, электрический ток, сфера влияния, полифизические процессы, кристаллизационная способность, качество отливки

ЛИТЕРАТУРА

1. Мондольфо, Л.Ф. (1979). Алюминиевые сплавы: структура и свойства. Москва: Металлургия, 640 с. [на русском].

2. ДСТУ 2839-94. Алюминиевые литейные сплавы. Технические характеристики. (1995). С 1 января 1996 г. Киев: Госстандарт Украины, 55 с. [на украинском языке].

3. Калиниченко А.С., Неменюк Б.М., Калиниченко В.А. (2004). Снижение негативного влияния высокого содержания железа в алюминиевых сплавах. Литейное производство. Литейный, нет. 3. С. 21–22.

4. Фон Прус, Массачусетс (2020). Приемы и методы изменения морфологии железосодержащих фаз в силуминах. Литейные процессы, нет. 1, с. 30–41 [на украинском языке].

Литейные процессы, нет. 1, с. 30–41 [на украинском языке].

5. Задруцкий С.П., Неменюк Б.М., Королев С.П., Бестужев Н.И., Михайловский В.М. (2004). Рафинирование и модифицирование алюминиевых сплавов. Литейное производство. Литейный, нет. 3. С. 17–20.

6. Йошиаки Осава, Такамори Сусуму, Кимура Такаши, Кадзуми Минагава, Хидэки Какисава (2006). Контроль затвердевшей структуры интерметаллических соединений сплава Al-Si-F с помощью ультразвуковых колебаний. Журнал Японского общества литейщиков, вып. 78, вып. 2, стр. 65–70, doi: https://doi.org/10.11279/jfes.78.65

7. Кулис Периклеус, Валдис Бояревич, Георгий Джамбазов, Агнежка Дыбальская, Уильям Д. Гриффинс, Гэтрин Тонри. (2019). Бесконтактная ультразвуковая кавитация в расплавах сплавов. Материалы, вып. 12, нет. 21, стр. 1–13, doi: https://doi.org/10.3390/ma12213610

8. Линь Чун, Чэнь Ханьсинь, Хэ Ибинь, Ван Яньвэй. (2020). Композитная полевая обработка и метод экструзионного формования под высоким давлением для сплава, содержащего железо и алюминий. Патент Китая № CN111001777 (А). Пекин, Китай. Китайское патентное ведомство.

Патент Китая № CN111001777 (А). Пекин, Китай. Китайское патентное ведомство.

9. Головаченко В.П., Борисов Г.П., Дука В.М. (2008). Влияние термической обработки сплава АК7 с содержанием Fe 6 % на образование железосодержащих фаз. Процессы литья, нет. 5. С. 57–61.

10. Дубоделов В.И., Середенко В.О., Середенко О.В. (2007). Влияние электромагнитного поля на фазы алюминиевого сплава в канале магнитодинамической установки. Металловедение и обработка металлов, вып. 2, с. 6–10 [на украинском языке].

11. Синчук А.В., Цуркин В.М., Федченко Н.А. (2012). Влияние жидкофазной электрогидроимпульсной обработки на сплав А357 с повышенным содержанием железа. Металловедение и обработка металлов, вып. 3, с. 36–43 [на украинском языке].

12. Деев В.Б., Башмакова Н.В., Приходько О.Г., Селянин И.Ф. (2008). Исследование влияния электрического тока на кристаллизацию алюминиевых сплавов с различным содержанием железа. Ползунковский альманах, вып. 3. С. 77–81.

13. Прыгунова А. Г. (2020). Фазовые превращения при кристаллизации сплава АК7, нейтрализация вредного действия железа обработкой расплава импульсным электрическим током. Металловедение и обработка металлов, вып. 4, стр. 17–29.[на украинском языке].

Г. (2020). Фазовые превращения при кристаллизации сплава АК7, нейтрализация вредного действия железа обработкой расплава импульсным электрическим током. Металловедение и обработка металлов, вып. 4, стр. 17–29.[на украинском языке].

14. Чжан Л., Дамоа Л.Н. (2016). Современные технологии удаления железа из алюминиевых сплавов. Легкие металлы 2011, стр. 757–762. Cham: Springer, doi: https://doi.org/10.1002/9781118061992.ch231

15. Борисов Г.П. (1991). Наследственность тепловой силы на расплав в области квазидвухфазного состояния. Процессы литья, нет. 4. С. 6–8.

16. Цуркин В.Н., Синчук А.В., Федченко Н.А., Кюнг-Кюн Ким. (2013). Совместное влияние фосфора и электрогидроимпульсной обработки расплава на структуру и свойства заэвтектического силумина А390. Литейные процессы, шт. 1. С. 38–44.

17. Лозовой В.И., Оглобля В.И. (2004). Электрический перенос, тепло- и электроконвекция, диффузия атомов и атомных групп в расплавах. 2. Закономерности и механизмы диффузии в металлических расплавах. Металлофизика и Новейшие Технологии. Металлофизика и перспективные технологии. 26, нет. 1. С. 117–137.

Металлофизика и Новейшие Технологии. Металлофизика и перспективные технологии. 26, нет. 1. С. 117–137.

18. Фридляндер, И.Н. (Ред.) (1983). Металлургия алюминия и его сплавов: Справ. изд. 2, исправлено и дополнено. Москва: Металлургия, 280 с. [на русском].

19. Аганаев Ю.П., Гурьев А.М., Лыгденов Б.Д., Бутуханов В.А. (2014). Трансформация потенциала Гиббса применительно к анализу фазовых превращений в конечных объемах металла. Письма о материалах. Письма о материалах, вып. 3, нет. 4. С. 145–148.

20. Цуркин В.Н. (2015). Проблемы и методы электрообработки расплавов в литейном производстве. Процессы литья, нет. 5. С. 3–10.

21. Подольцев А.Д., Кучерявая И.Н. (2015). Мультифизическое моделирование электротехнических устройств. Техническая электродинамика. Техническая электродинамика, нет. 2. С. 3–13.

22. Иванов А.В., Цуркин В.Н. (2019). Особенности распределения электромагнитного и гидродинамического полей при кондуктивной электротоковой обработке расплавов в различных режимах. Инженерия поверхности и прикладная электрохимия, том. 55, вып. 1. С. 53–64, doi: https://doi.org/10.3103/S106837551

Инженерия поверхности и прикладная электрохимия, том. 55, вып. 1. С. 53–64, doi: https://doi.org/10.3103/S106837551

23. Иванов А.В. (2020). Особенности распределения электромагнитных и гидродинамических полей при кондуктивной электротоковой обработке расплавов параллельными электродами. Инженерия поверхности и прикладная электрохимия, том. 56, вып. 3, стр. 327–333, doi: https://doi.org/10.3103/S1068375520030072

24. Баландин Г.Ф. (1976). Основы теории формообразования отливок. Часть 1. Тепловые основы теории литья. Затвердевание и охлаждение отливки. М.: Машиностроение, 328 с. [на русском].

25. Кён Хён Ким, Сим Хён Сук, Цуркин В.М., Иванов А.В., Жданов О.О., Гумененко М.К., Честноч М.В., Дегтев Ю.Н. (2020). Влияние электротоковой обработки расплава алюминиевого сплава В95пч на механические свойства и структуру литого состояния с учетом дополнительной термической обработки. Металл и литье Украины, вып. 28, нет. 4, с. 32–41 [на украинском языке].

26. Цуркин В.Н., Федченко Н.А., Иванов А.В., Васянович Н.А., Череповский С.С., Фещук М.Л. (2014). Проводниковая электротоковая обработка сплава сплава А390. Процессы литья, нет. 6. С. 32–40.

Цуркин В.Н., Федченко Н.А., Иванов А.В., Васянович Н.А., Череповский С.С., Фещук М.Л. (2014). Проводниковая электротоковая обработка сплава сплава А390. Процессы литья, нет. 6. С. 32–40.

27. Цуркин В.Н., Иванов А.В. (2018). Особенности перераспределения электрического и теплового полей на границе раздела при пропускании электрического тока через расплав. Инженерия поверхности и прикладная электрохимия, том. 54, вып. 6, стр. 577–584, doi: https://doi.org/10.3103/S1068375518060133

28. Иванов А.В., Цуркин В.Н. (2020). Исследование влияния приграничных зон фаз с различной проводимостью на распределение электрического и теплового полей при пропускании электрического тока через расплав. Инженерия поверхности и прикладная электрохимия, том. 56, вып. 4, pp. 484–490, doi: https://doi.org/10.3103/S1068375520040079

Силуминовая сварка

Как и большинство деформируемых отливок из алюминиевых сплавов, алюминиевые сплавы могут, в принципе, также соединяться сваркой плавлением.

- Доэвтектические и эвтектические силумины — алюминиево-кремниевые сплавы.

- Плохо свариваемыми и несвариваемыми считаются литые детали из сплавов типа Al Cu4Ti из-за высокого содержания меди — при сварке образуются термические трещины.

- При сварке литых алюминиево-магниевых сплавов горячее растрескивание борется за счет выбора правильной присадочной проволоки.

Сварка алюминиевого литья

Современные литейные сплавы и методы литья дают конструктору огромную свободу при проектировании отливок. Тем не менее, сварка становится все более и более важной для соединения литых алюминиевых деталей. Применяется для соединения двух и более деталей, которые удобно отливать по отдельности, например из двух половин, потому что часто очень сложно или неэкономично отливать такую деталь как единое целое.

Еще более широко сварка применяется при ремонте алюминиевых литых деталей, в том числе при устранении дефектов литья. Сварку активно применяют для исправления размерных отклонений отлитой детали, восстановления изношенной детали путем наваривания на нее металла, и, конечно же, для ремонта сломанных деталей.

Способы и материалы для сварки литого алюминия

Чаще всего для сварки литых алюминиевых деталей применяют дуговую сварку металлическим электродом в среде инертного газа (сварка МИГ) и дуговую сварку вольфрамовым электродом также в среде инертного газа (сварка ВИГ). В качестве инертного газа чаще всего используют аргон.

Сварка МИГ литого алюминия

При сварке методом МИГ — метод дуговой сварки в среде инертного газа — между плавящимся электродом и заготовкой постоянно горит электрическая дуга. Процесс протекает при постоянном токе, а проволочный электрод действует как положительный полюс. Сварку проводят под защитой инертного газа, для защиты расплавленного участка от вредного воздействия кислорода и влаги, на воздухе. В качестве защитных газов применяют аргон и гелий или их смесь. Однако чаще используют более дешевый аргон.

Метод сварки MIG подходит для ручной, полуавтоматической и автоматической сварки. Когда обеспечен хороший отвод тепла от сварного шва, то можно получить относительно узкую тепловую зону шва, а также удовлетворительную прочность и пластичность шва.

Импульсная сварка MIG позволяет выполнять сложные сварочные работы, например сварку стенок толщиной около 1 мм.

В настоящее время именно сварка МИГ чаще всего используется для сварки алюминия. Это связано с более простым контролем процесса сварки, более дешевым оборудованием и меньшими эксплуатационными расходами.

Дуговая сварка вольфрамовым электродом (TIG)

При сварке TIG — дуговая сварка в среде инертного газа — электрическая дуга горит между неплавящимся вольфрамовым электродом и заготовкой. Для сварки алюминия обычно используют переменный электрический ток. Сварочная проволока вставляется отдельно вручную или механически. Сварку проводят под защитой инертного газа, для защиты расплавленного участка от вредного воздействия кислорода и влаги, на воздухе. В качестве защитных газов применяют аргон и гелий или их смесь. Чаще всего сварку ТИГ проводят на переменном токе с аргоном, что дешевле. Сварка MIG осуществляется в основном вручную, но там, где это возможно, используется и автоматическая сварка.

Одним из вариантов сварки TIG является сварка с отрицательной полярностью электрода. Как это делается при сварке стали, постоянным током и защитой гелием. По сравнению с аргоном гелий имеет более высокую теплопроводность, что позволяет использовать меньший ток для разрушения оксидной пленки на алюминии. Следовательно, электрод не перегревается. Метод сварки TIG также имеет опции импульсной обработки.

ВИГ или МЭ?

В отношении пористости сварного шва метод TIG дает самые чистые швы. Одним из недостатков метода TIG является слишком большой поток энергии в зону сварки. Это приводит к значительному разупрочнению зоны сварки, что, впрочем, характерно для сварки МИГ. Сварка ВИГ считается более удобной для ремонта мелких дефектов литых алюминиевых деталей. По сравнению со сваркой МИГ, однако, сварка ВИГ происходит на меньшей скорости.

Подготовка к сварке литой алюминиевой детали

Чтобы получить хороший сварной шов, необходимо соблюдать некоторые «правила». Способы подготовки к сварке зависят от способа сварки, толщины соединяемых стенок, типа алюминиевого сплава. Избыточный оксидный слой на алюминии иногда удаляют механической обработкой. При очистке поверхности шлифовальным инструментом не используйте синтетические шлифовальные диски во избежание пористости.

Способы подготовки к сварке зависят от способа сварки, толщины соединяемых стенок, типа алюминиевого сплава. Избыточный оксидный слой на алюминии иногда удаляют механической обработкой. При очистке поверхности шлифовальным инструментом не используйте синтетические шлифовальные диски во избежание пористости.

Другим возможным способом удаления окислов с поверхности детали является ее травление. удалять надлежащим образом с учетом возможного образования пор. Детали с толстыми стенками перед сваркой необходимо предварительно подогреть.

Сварочная проволока ISO 18273

Сварочная проволока является стандартизированным продуктом. Требования к химическому составу сварочных материалов для литья алюминия определяются международным стандартом ISO 18273 (он же EN 18273). Выбор присадочной проволоки зависит от свариваемых материалов. Для наиболее часто используемых алюминиевых литейных сплавов, таких как доэвтектические и эвтектические силумины, а также термически упрочненных сплавов, таких как AlSi10Mg и AlSi5Mg, рекомендуются сварочные материалы S-AlSi12 и S-AlS5.

Большую опасность при сварке представляет склонность многих материалов к образованию трещин при переходе из жидкого состояния в твердое. Эти трещины вызваны растягивающими усадочными сварочными напряжениями, которые возникают при остывании сварного шва. Часто количества фаз с низкой температурой плавления в сварочной проволоке недостаточно для залечивания возникающих трещин. Выбирая более мягкую сварочную проволоку с большей долей этих фаз, можно снизить эту опасность. Однако необходимо иметь в виду снижение прочностных свойств сварного шва.

Анодирование сварных алюминиевых отливок

Декоративное анодирование сварных швов, выполненных из вышеупомянутых сварочных сплавов, невозможно, это сделает сварной шов намного темнее, чем основной алюминий. Анодирование для повышения коррозионной стойкости или адгезии, конечно, всегда возможно.

Процессы литья для восстановления сварных швов

Алюминиевые отливки создаются с использованием множества различных процессов литья. Некоторые из наиболее примечательных включают:

Некоторые из наиболее примечательных включают:

- литье под давлением,

- литье по выплавляемым моделям,

- литье в постоянную форму,

- литье в зеленый песок.

Отливки в песчаные формы, отливки по выплавляемым моделям и отливки в постоянные формы считаются полностью свариваемыми. В этом случае расплавленный алюминий заливают в форму, которая обладает несколько плохими свойствами теплопроводности. Таким образом, отливкам требуется больше времени для затвердевания, и все газы из расплавленного алюминия имеют шанс выйти наружу [2].

Но литье под давлением — это нечто странное. Используемые здесь процессы включают расплавленный алюминий, который впрыскивается под давлением в стальную форму с водяным охлаждением. Из-за того, что отливка остывает гораздо быстрее, в этом случае образующиеся газы не имеют возможности выхода. Это приводит к образованию газовых карманов в самих отливках. Эти газовые карманы делают вещи очень неудобными для сварщиков, так как их приходится вытачивать или ремонтировать сваркой [2].

Есть несколько способов определить, имеете ли вы дело с литьем под давлением. Первый и самый заметный способ — смотреть на поверхность. Если он более гладкий, чем другие отливки, то это определенно литье под давлением.

Рекомендации по сварке алюминиевых отливок

Сварка — это еще один процесс с расплавленным металлом. Можно определить правильные этапы производства, а детали будут зависеть от конкретного дефекта. Сварочная обработка алюминиевых отливок включает ключевые этапы для достижения высокого качества сварных швов.

Эти этапы можно обобщить следующим образом [3]:

- Подготовить зону сварки. Удалите дефект и удалите оксидный слой кистью или растворителем.

- Предварительный нагрев перед сваркой. Предварительный нагрев обычно улучшает результаты сварки. Обычный диапазон составляет 100–300 0С). Как правило, алюминиевые сплавы, содержащие медь, свариваются при более высокой температуре. Отливки обычно свариваются в литом состоянии, но иногда дефекты не обнаруживаются до термической обработки, поэтому их сваривают в состоянии Т6 или Т7.

- Используйте сварочный пруток, соответствующий химическому составу отливки, или одобренный заменитель. Химический контроль при сварке так же важен, как и при плавке для литья. Использование стержня общего назначения во всех системах сплавов приведет к уменьшению механических свойств и несоответствию цвета, даже если сварка может быть «легче».

- После сварки шов должен быть зачищен до контура детали. Распространенной жалобой клиентов на сварные отливки является то, что сварной шов не был очищен или есть разница в цвете. Если ремонт сварного шва заметен при случайном взгляде, ремонт был выполнен неправильно.

- Термическая обработка после сварки. Несмотря на то, что хороший сварной шов будет иметь небольшую пористость и тонкую структуру, механические свойства не будут достигнуты, если отремонтированная отливка не будет подвергнута термической обработке в соответствии со спецификацией.