Литье в металлические формы (кокильное литье)

Литье в металлические формы (кокильное литье)Категория:

Литейное производство

Литье в металлические формы (кокильное литье)

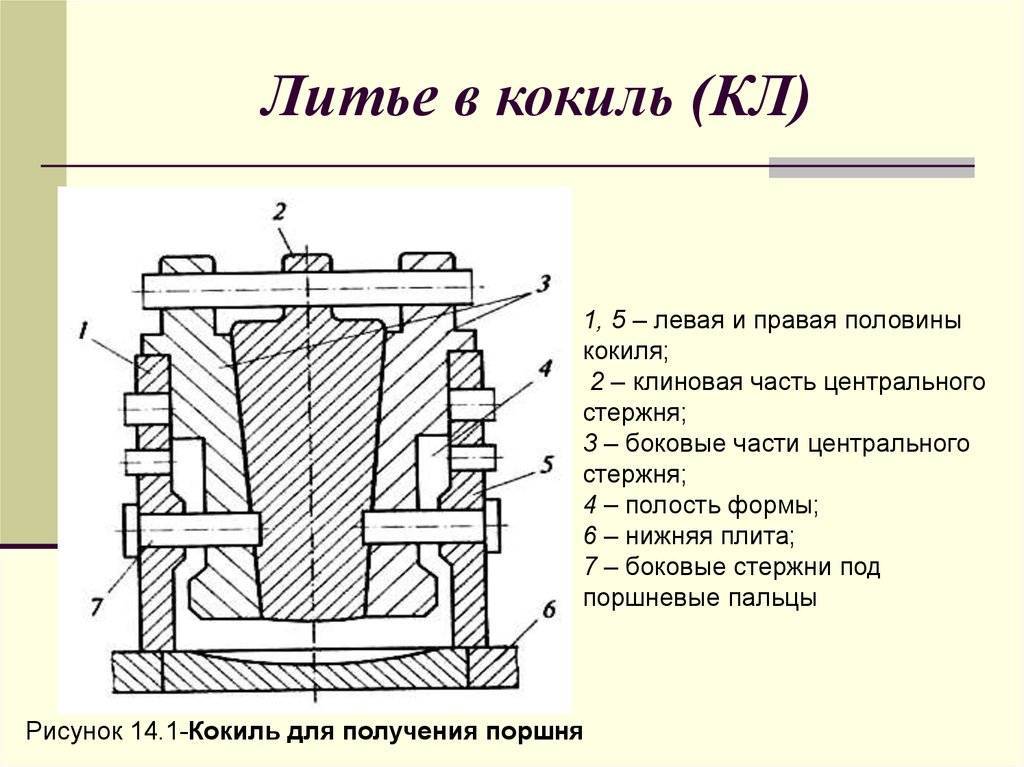

Металлические формы для литья изготовляют из чугуна или стали. Для получения внутренних полостей в отливках из алюминиевых и магниевых сплавов применяют чугунные и стальные стержни, а в отливках из стали, чугуна и медных сплавов — песчаные стержни.

Металлические формы для легкоплавких сплавов цветных металлов выдерживают сотни тысяч заливок. Стойкость форм при отливке чугуна колеблется в пределах от 1500 до 5000 заливок, а при отливке стали — от 25 до 700, в зависимости от размера отливок; поэтому литье в металлические формы для крупных стальных отливок экономически целесообразно лишь в случае простой их формы, когда стоимость изготовления форм невелика.

Изготовление отливок этим способом из сплавов цветных металлов и чугуна безусловно целесообразно, так как, кроме более точных размеров отливок, достигается улучшение структуры и механических свойств сплавов.

Для предотвращения отбела чугуна, а также с целью увеличения стойкости форм их внутреннюю поверхность покрывают тонким слоем огнеупорной облицовки и сажи. Этот слой замедляет теплоотдачу охлаждающегося металла и тем самым уменьшает скорость его охлаждения.

Уменьшение отбела способствует также увеличению содержания кремния в заливаемом чугуне. Кроме того, перед заливкой производят подогрев форм. Формы для чугунных отливок подогревают до 200—300°.

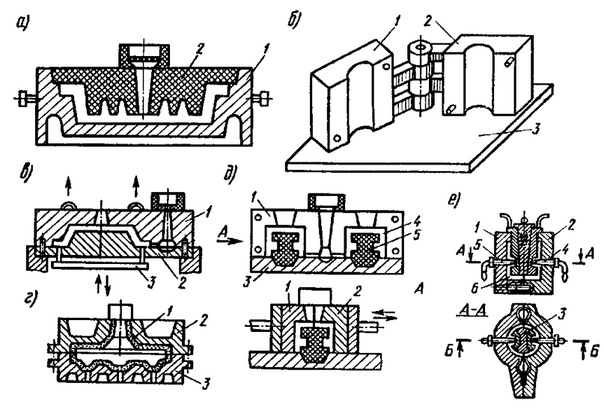

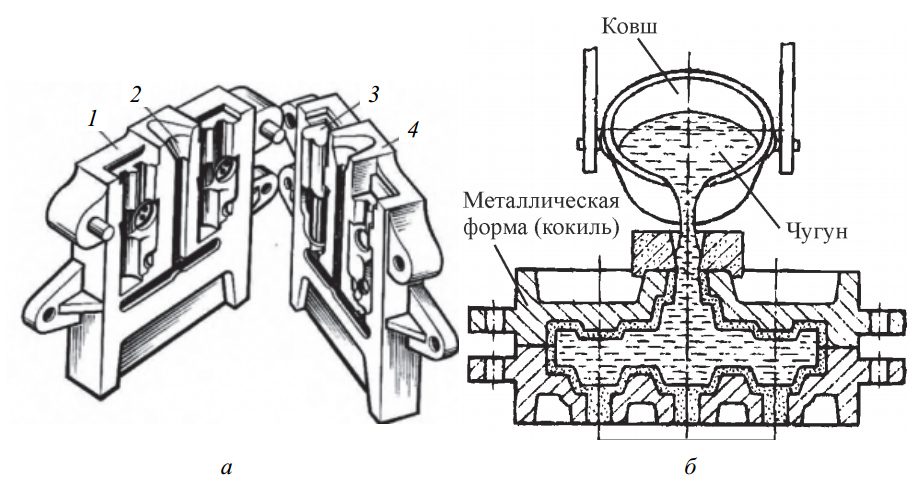

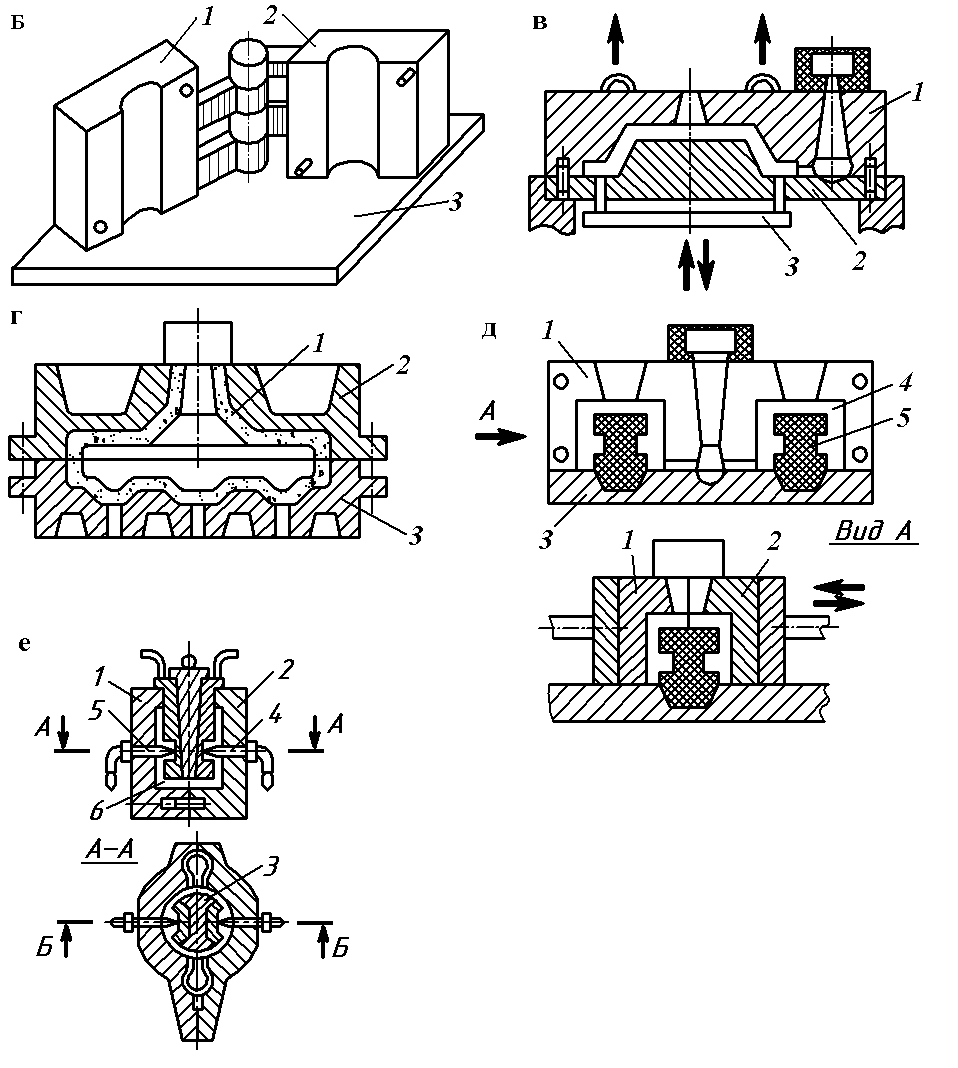

Для литья сложных деталей применяют сборные металлические формы, состоящие из нескольких частей, с разъемами, обеспечивающими извлечение отливки. На рис. 1 приведена металлическая форма, состоящая из двух полуформ. Каждая полуформа имеет снаружи штыри (пальцы) или ребра для ускорения охлаждения формы.

При массовом производстве процесс литья в металлические формы может быть автоматизирован, что и осуществляется на заводах-автоматах (например, по производству алюминиевых поршней автомобильных двигателей).

Отбеленным (закаленным) литьем называют литье из чугуна с отбелом на нужную глубину. Отбел происходит при быстром охлаждении чугуна, залитого в металлическую (чугунную или стальную) форму (кокиль). При этом в закаленной зоне весь или почти весь углерод химически связан с железом в виде цементита (Fe3C).

Отбел происходит при быстром охлаждении чугуна, залитого в металлическую (чугунную или стальную) форму (кокиль). При этом в закаленной зоне весь или почти весь углерод химически связан с железом в виде цементита (Fe3C).

Твердость НВ закаленных деталей колеблется в пределах от 300 до 500 и выше, глубина отбела от 12 до 30 мм. Требования к твердости и глубине закаленного слоя обусловливаются назначением детали.

Рис. 1. Сборная металлическая форма

Внутренняя масса детали состоит из серого, менее хрупкого чугуна. Технология отливки должна обеспечивать постепенный переход от структуры белого чугуна к структуре серого, так как в противном случае отбеленный слой будет выкрашиваться.

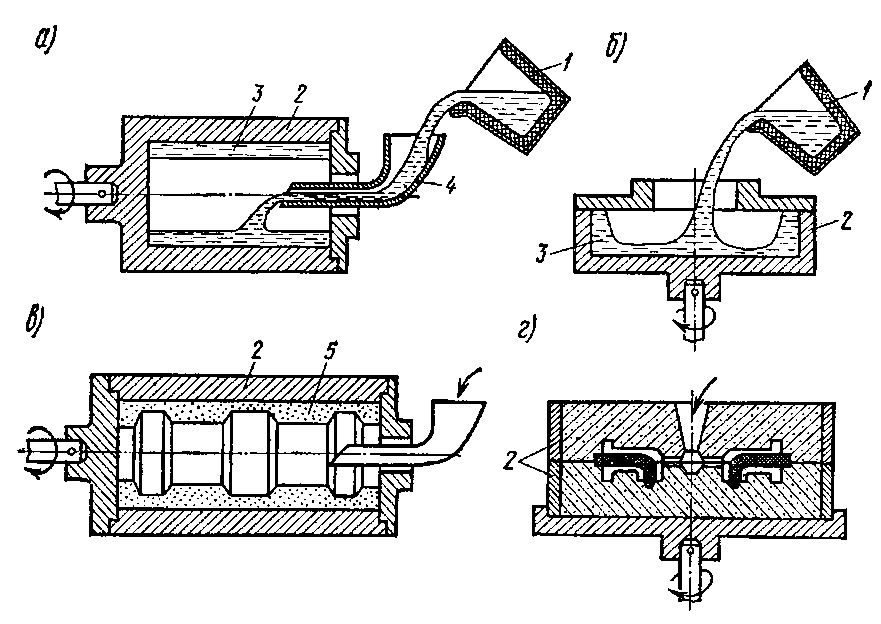

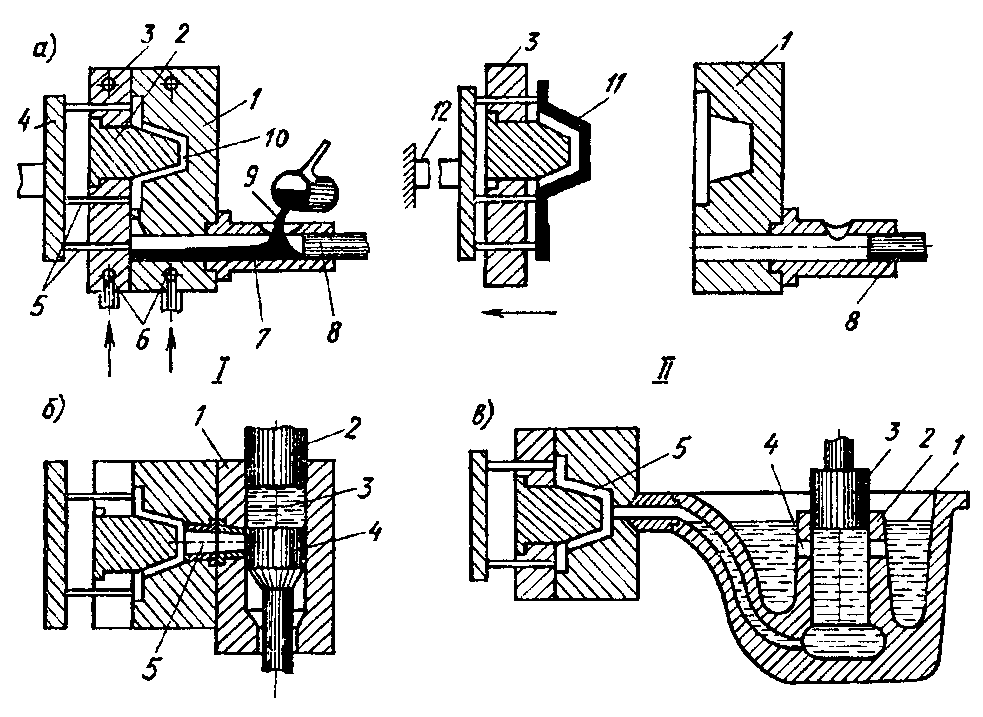

Наибольшее распространение отбеленное литье получило при изготовлении прокатных валков и колес железнодорожных вагонов. Здесь кокилем (металлической формой) является только средняя часть, которая образует рабочую поверхность валка; верхняя и нижняя части формы изготовлены в опоках из формовочной смеси по модели и образуют шейки валка, которые впоследствии обрабатываются на станках. Литниковая чаша и литниковый стояк обеспечивают подвод металла сифоном в нижнюю часть собранной формы.

Литниковая чаша и литниковый стояк обеспечивают подвод металла сифоном в нижнюю часть собранной формы.

Реклама:

Читать далее:

Обработка металлов давлением

Статьи по теме:

- Специальные способы литья

- Литейные сплавы, их плавка и получение отливок

- Изготовление разовых форм (формовка)

- Модельный комплект, формовочные и стержневые смеси

- Брак отливок, причины его возникновения и меры предупреждения

Литье цветных сплавов в металлические формы

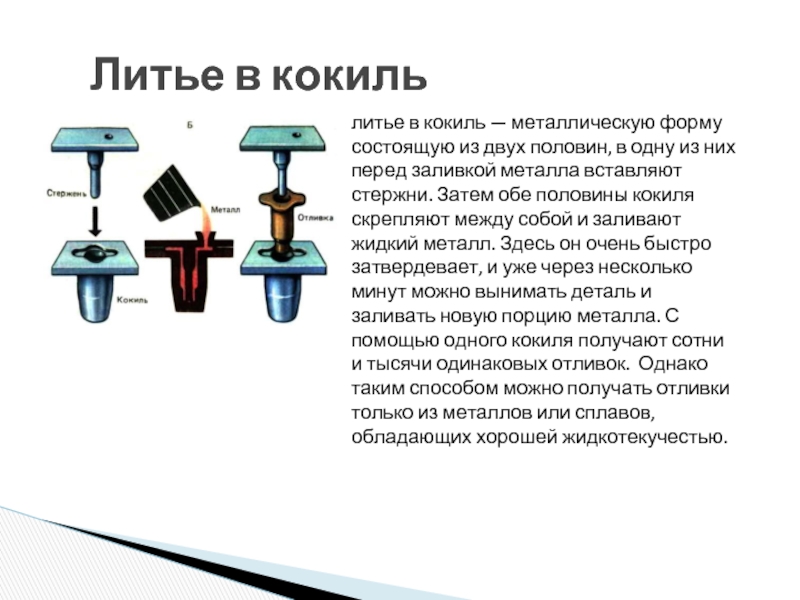

Особенность технологии литья в металлические формы заключается в многократном использовании пресс-форм, выполненных из металла. Металлическая форма (кокиль) определяет конфигурацию и свойства отлива. В отличие от разовой формы она имеет лучшую теплопроводность и минимальной газопроницаемость.

Эффективность литья в многоразовые пресс-формы.

Этот показатель следует рассматривать в сравнении с литьем в разовые формы. Преимуществами литья цветных сплавов в кокиль являются:

Преимуществами литья цветных сплавов в кокиль являются:

— Улучшение качества отлива. Повышается точность параметров отливок, улучшаются механические и физические свойства сплава.

— Повышается автоматизация производства. Благодаря многократному использованию кокиля устраняется трудоемкий процесс изготовления разовой литейной формы.

— Увеличение производительности труда. Приготовление смесей, формовка и другие процедуры, обязательные при литье в разовые формы, исключаются из производственного процесса. В результате производительность труда увеличивается вдвое, а также снижаются капитальные затраты.

Помимо этого, уменьшаются выбросы вредных для здоровья работников веществ. Эффективность литья в металлические формы зависит от грамотного использования всех преимуществ этого процесса в условиях конкретного производства.

Материалы и оборудование для организации производственного процесса.

Представленная на сайте нашей компании продукция представляет собой передовые разработки отечественных и зарубежных производителей.

В данном разделе каталога находятся следующие категории товаров:

— КОКИЛЬНЫЕ КРАСКИ. Предотвращают задиры и налипание металла.

— СМАЗКИ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ. Обладают высокими разделяющими свойствами, улучшают качество поверхности отливок, предохраняют металл пресс-формы от коррозии.

— ФИЛЬТРЫ И ФИЛЬТРАЦИОННЫЕ УСТРОЙСТВА. Оборудование обеспечивает улучшение эксплуатационных свойств отливок и эффективно удаляет посторонние включения.

— СМАЗКИ ДЛЯ ГОРЯЩИХ ЯЩИКОВ. Изготовленная на основе минеральных масел смазка исключает или уменьшает прилипание сплава к поверхности. При этом материал санитарно и гигиенически безвреден для здоровья человека.

На представленные выше технологические смазки цена установлена существенно ниже, чем у конкурентной продукции. При этом качество смазочных материалов СТАВРОЛ не только не уступает, но зачастую превосходит аналогичные товары отечественных и зарубежных производителей.

При этом качество смазочных материалов СТАВРОЛ не только не уступает, но зачастую превосходит аналогичные товары отечественных и зарубежных производителей.

Что такое литье металлов? | The Federal Group USA

Литье металлов сегодня является одним из самых эффективных и универсальных производственных процессов, и на то есть веские причины. Этой технике, которая заключается в заливке расплавленного металла в форму, на самом деле уже тысячи лет.

В течение последних 6000 лет металлическое литье использовалось для изготовления всего, от мечей и обручальных колец до звездочек и винтов. Сегодня литье металлов используется для эффективного изготовления металлических деталей для различных отраслей промышленности.

Отливки или металлические детали, образующиеся в процессе литья металла, могут иметь размер от нескольких граммов до тысяч фунтов.

В этой статье мы расскажем все, что вам нужно знать о литье металлов, в том числе о том, что такое литье металлов, историю литья металлов и различные виды литья металлов.

Содержание

Как работает литье металлов?

Литье металлов — это производственный процесс, который включает заливку расплавленного металла в форму для создания трехмерной металлической детали. После того, как металл и форма остынут, металлический предмет извлекают, удаляют заусенцы, обрабатывают и отделывают. Поскольку в процессе используется нестандартная форма, литье металла можно использовать для создания металлических предметов самых разных форм и размеров.

Основной процесс литья металла:

Изготовление моделей

Процесс литья металлов начинается с модели, которая является моделью конечной детали, которая будет изготовлена. Как правило, узоры изготавливаются из дерева, металла или пластика, а также могут быть изготовлены с помощью механической обработки или 3D-печати.

Молдинг

Далее по выкройке изготавливается пресс-форма. Формы могут быть многоразовыми, что означает, что они используются повторно для отливки одинаковых деталей, или одноразовыми, что означает, что они используются только один раз и уничтожаются в процессе литья.

Плавка и заливка металла

Металл нагревают до расплавления и заливают в полость формы. Сталь, нержавеющая сталь, алюминий, медь, магний и цинк являются наиболее распространенными типами металлов, используемых при литье металлов.

Окончательная обработка

После того, как металл остынет и затвердеет, окончательную отливку извлекают из формы. Последним этапом является финишная обработка, которая включает в себя шлифовку, очистку и полировку металлической детали. Заключительные этапы могут также включать механическую обработку и сверление.

История литья металлов

Сегодня литье металлов используется для изготовления сложных деталей современного оборудования, но этот процесс далеко не нов. На самом деле, ему более 6000 лет. Самая старая из известных отливок — это бронзовая лягушка, которая, по оценкам, была изготовлена в 3200 г. до н. э. в Месопотамии.

На самом деле, ему более 6000 лет. Самая старая из известных отливок — это бронзовая лягушка, которая, по оценкам, была изготовлена в 3200 г. до н. э. в Месопотамии.

С момента своего изобретения металлическое литье распространилось по всему миру, от Египта до Китая, Европы и, наконец, Америки. Первая литейная мастерская в Америке была открыта в Согусе, штат Массачусетс, в 1645 г.

Перенесемся почти на 400 лет вперед и увидим, что литье металлов прошло долгий путь. Сегодня компьютерные технологии и модели, напечатанные на 3D-принтере, позволяют изготавливать гораздо более сложные, детализированные и точные металлические отливки.

Различные виды литья металлов

Литье металлов делится на две основные группы: литье металлов с использованием многоразовых форм и литье металлов с использованием одноразовых форм. Многоразовые и одноразовые формы изготавливаются из разных материалов, и каждая подходит для отливки разных металлических деталей.

Независимо от того, что лучше подходит для конкретного проекта, литье металла осуществляется путем заливки расплавленного металла в форму, его охлаждения и затвердевания, а затем высвобождения металла после его затвердевания.

Ниже мы обсудим несколько основных типов литья металлов, включая литье в песчаные формы, литье под давлением и литье по выплавляемым моделям (литье по выплавляемым моделям).

Литье в песчаные формы

Литье в песчаные формы является одним из наиболее рентабельных, широко используемых и эффективных процессов литья. Это также самый старый метод литья металла — самое раннее зарегистрированное использование литья в песчаные формы датируется примерно 1540 годом.

Как следует из названия, литье в песчаные формы предполагает использование песка для создания формы. В процессе литья в песчаные формы модель погружается в песчаную смесь внутри специальной коробки, состоящей из двух частей, называемой опокой.

Песок набивается вокруг шаблона для создания формы. Затем шаблон удаляется, оставляя полость формы.

Далее расплавленный металл заливается в полость формы, где он охлаждается и затвердевает.

На фото вверху: Корпус опоры двигателя, изготовленный методом литья в песчаные формы

Литье в сырые песчаные формы, литье в воздушную смесь и литье в смоляные пески — три наиболее распространенных процесса литья в песчаные формы.

- Литье в сырой песок — это метод, в котором используется влажный песок. В модели

- для литья с воздушной отливкой используются химические связующие вещества для связывания формовочной смеси.

- Смола для лепки состоит из смеси кварцевого песка и смолы.

Литье под давлением

Почти каждое промышленное предприятие использует преимущества литья под давлением различных компонентов, что делает этот вид литья одним из наиболее важных и наиболее часто используемых видов литья металлов для производства высококачественных сложных деталей.

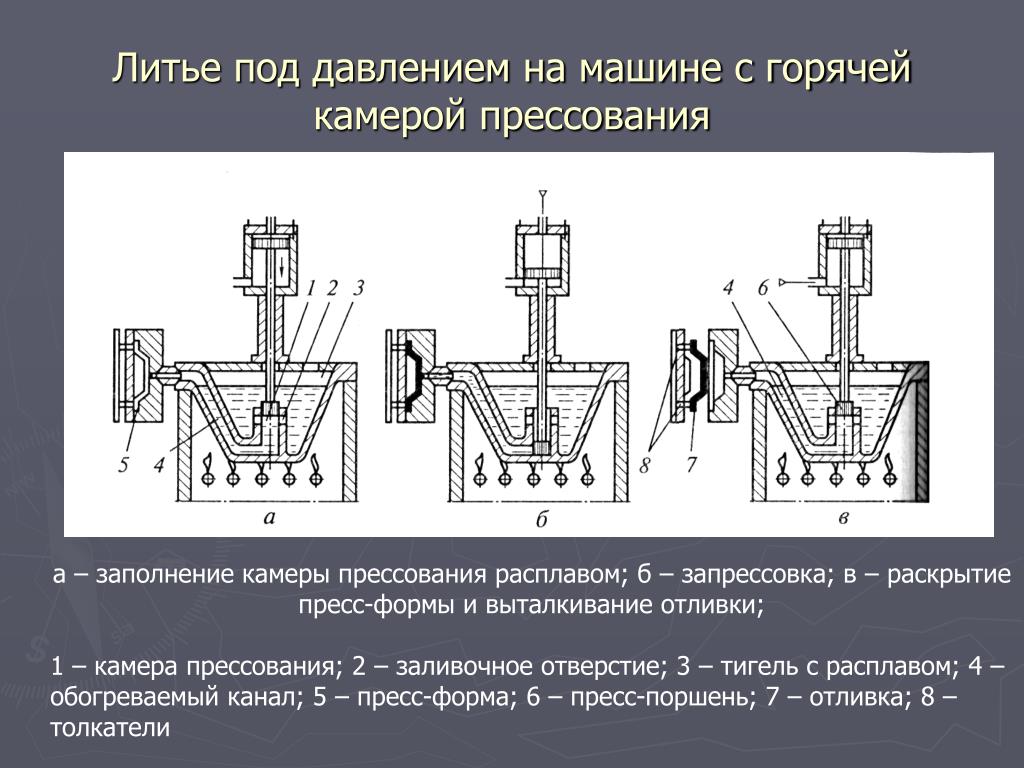

Литье под давлением включает заливку расплавленного металла в металлическую форму, называемую штампом. Металл вдавливается под высоким давлением, что позволяет отливать чрезвычайно детализированные детали со сложными элементами. После того, как расплавленный металл остынет и затвердеет, пресс-форма открывается, и деталь выбрасывается.

Каждая форма или пресс-форма изготавливается на заказ, что приводит к более высоким первоначальным затратам по сравнению с другими методами литья. Однако литье под давлением, как правило, приводит к снижению затрат на единицу продукции при крупносерийном производстве, поскольку формы или штампы можно использовать многократно для отливки идентичных деталей.

Однако литье под давлением, как правило, приводит к снижению затрат на единицу продукции при крупносерийном производстве, поскольку формы или штампы можно использовать многократно для отливки идентичных деталей.

Литье алюминия под давлением является одним из наиболее часто используемых процессов литья под давлением для создания высококачественных алюминиевых деталей. Этот процесс идеально подходит для создания:

- Чрезвычайно сложных форм

- Большой выбор вариантов отделки поверхности

- Чрезвычайно легкие компоненты без ущерба для прочности

- Детали и узлы коррозионностойкие

Литье по выплавляемым моделям (литье по выплавляемым моделям)

Литье по выплавляемым моделям — это процесс литья металлов, позволяющий создавать очень точные металлические детали с исключительной точностью размеров. Литье по выплавляемым моделям, также известное как литье по выплавляемым моделям, представляет собой процесс, которому почти 5000 лет, и который лучше всего подходит для сложных форм. Литье по выплавляемым моделям также обеспечивает более качественную обработку поверхности, чем литье в песчаные формы.

Литье по выплавляемым моделям также обеспечивает более качественную обработку поверхности, чем литье в песчаные формы.

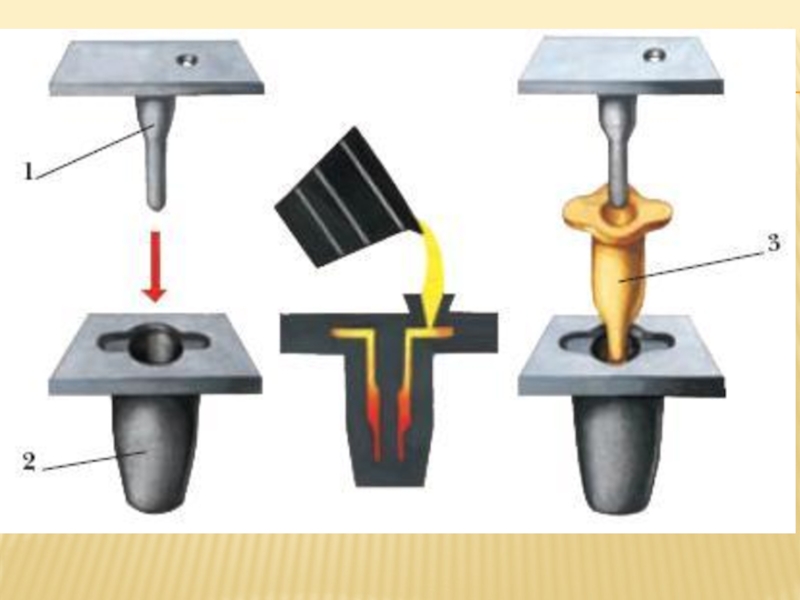

Процесс литья по выплавляемым моделям начинается с изготовления модели из воска. Восковая модель погружается во влажный глиноподобный материал, называемый суспензией. Это инвестиционный материал. Чтобы обеспечить прочный внешний слой, рисунок несколько раз окунают.

После затвердевания паковочной массы воск нагревают до высокой температуры, чтобы он расплавился и стекал с паковочной массы; отсюда и термин «потерянный воск». Расплавленный металл заливается в форму, и когда он затвердевает, керамическая оболочка разрушается.

Из-за гладкой поверхности и точности размеров металлические детали, изготовленные методом литья по выплавляемым моделям, как правило, не требуют тщательной отделки. Это, в свою очередь, приводит к сокращению сроков изготовления.

Какой материал используется при литье металлов?

Одним из преимуществ литья металлов является возможность использования различных металлов. Однако наиболее часто используемыми литейными металлами являются сталь, нержавеющая сталь, алюминий, медь, магний и цинк.

Однако наиболее часто используемыми литейными металлами являются сталь, нержавеющая сталь, алюминий, медь, магний и цинк.

Олово, свинцовые сплавы и железо также могут использоваться для литья металлов. Температура, необходимая для плавления металла, зависит от используемого металла. Некоторые металлы нагреваются дольше, чем другие.

Почему стоит выбрать металлическое литье?

На протяжении всей своей истории литье металлов использовалось для создания компонентов, которые было бы слишком сложно или дорого производить ковкой. Используя литье металла, мы можем точно и эффективно производить большое количество одинаковых металлических деталей.

Поскольку каждое металлическое литье изготавливается по индивидуальному шаблону и форме, металлическое литье идеально подходит для изготовления как мелких, так и крупных изделий.

Кроме того, поскольку литье металла включает плавление кусков металла, этот процесс позволяет перерабатывать и повторно использовать металлический лом, тем самым сокращая количество отходов.

Почему важно литье металлов?

Металлическое литье является жизненно важной частью американской промышленной экономики и обеспечивает почти полмиллиона рабочих мест в США. оборудования до бытовой техники, оружия, игрушек и медицинских изделий.

В целом, литье металлов — это отрасль с оборотом примерно 44,3 миллиарда долларов.

Процесс литья металла в песчаные формы – шаг за шагом – Ermak Foundry & Machining, Inc.

Литье металлов — это когда расплавленный металл заливают в форму и дают ему затвердеть в виде объекта. Объект, который затвердевает, называется отливкой.

Литье в песчаные формы является наиболее широко используемым процессом литья металлов в производстве, и почти все литейные металлы могут быть отлиты в песчаные формы. Литье в песчаные формы – это заливка расплавленного металла в песчаную форму; затем металл затвердевает, чтобы заполнить форму формы. Несколькими примерами предметов повседневного обихода, изготавливаемых с помощью процессов литья в песчаные формы, являются шестерни, штампы, используемые в упаковочной промышленности, оборудование для спорта и отдыха, головки цилиндров, корпуса насосов и клапаны.

Хотя для изготовления отливки без дефектов требуется надлежащее оборудование и опыт, сам процесс литья в песчаные формы довольно прост.

1. Создание формы

Первым шагом является создание формы для литья в песчаные формы. Сформируйте песчаную форму, насыпав песок в каждую половину контейнера, который включает в себя образец желаемого объекта. «Выкройка» — это копия внешней формы желаемой отливки. Верхняя и нижняя половины пресс-формы для контейнера известны как «ручка» и «перетаскивание». Удалить шаблон. Полость, которая будет формировать отливку, остается. Узнайте больше о типах песка, используемых при литье в песчаные формы .

2. Подготовка формы

После того, как форма готова, ее необходимо подготовить для заливки расплавленного металла. Поверхность полости формы сначала смазывают, чтобы облегчить удаление отливки. Тип смазки будет зависеть от типа используемого песка и металла. Затем половинки пресс-формы закрываются и надежно скрепляются зажимами. Половинки пресс-формы должны оставаться надежно закрытыми, чтобы предотвратить потерю материала.

Половинки пресс-формы должны оставаться надежно закрытыми, чтобы предотвратить потерю материала.

3. Залить расплавленный металл в полость формы

Залить расплавленный металл в форму через «литниковую систему». Литниковая система представляет собой зазор, ведущий из литейной полости наружу формы. Вы можете увидеть «куртки» на этих формах, которые скрепляют две половинки вместе. На этом изображении показана заливка расплавленного алюминия в форму.

4. Дайте металлу остыть

Расплавленный металл, заливаемый в форму, начнет остывать и затвердевать, как только попадет в полость, известную как процесс затвердевания металла . Форма открывается по истечении надлежащего времени охлаждения.

5. Удаление отливки из формы

По истечении времени затвердевания разбить песчаную форму и удалить затвердевшую отливку. Вибромашина может стряхивать песок и отливки из опоки. После удаления отливка, вероятно, будет иметь несколько слоев песка и оксида, прилипших к поверхности. Используйте дробеструйную очистку, чтобы удалить оставшийся песок. Восстановить песок для повторного использования.

Используйте дробеструйную очистку, чтобы удалить оставшийся песок. Восстановить песок для повторного использования.

6. Обрезать лишний металл от отливки

Во время охлаждения материал из каналов в форме затвердевает и прикрепляется к отливке. Этот лишний материал отделяют от отливки либо вручную, либо с помощью обрезного пресса. Время, необходимое для обрезки лишнего материала, зависит от размера отливки — более крупные отливки требуют более длительного времени для обрезки. Отходы, полученные в результате обрезки, часто повторно используются в процессе литья в песчаные формы.

Отделка, полировка, порошковое покрытие

В зависимости от предполагаемого использования конечного продукта отливка может быть отполирована или обработана, чтобы обеспечить функциональную или эстетическую поверхность для ее окончательного применения. Для удаления шероховатости, оставленной на поверхности отливки, можно применять различные виды отделки поверхности.