Литье в металлические формы (кокильное литье)

Литье в металлические формы (кокильное литье)

Категория:

Литейное производство

Литье в металлические формы (кокильное литье)

Металлические формы для литья изготовляют из чугуна или стали. Для получения внутренних полостей в отливках из алюминиевых и магниевых сплавов применяют чугунные и стальные стержни, а в отливках из стали, чугуна и медных сплавов — песчаные стержни.

Металлические формы для легкоплавких сплавов цветных металлов выдерживают сотни тысяч заливок. Стойкость форм при отливке чугуна колеблется в пределах от 1500 до 5000 заливок, а при отливке стали — от 25 до 700, в зависимости от размера отливок; поэтому литье в металлические формы для крупных стальных отливок экономически целесообразно лишь в случае простой их формы, когда стоимость изготовления форм невелика.

Изготовление отливок этим способом из сплавов цветных металлов и чугуна безусловно целесообразно, так как, кроме более точных размеров отливок, достигается улучшение структуры и механических свойств сплавов.

Для предотвращения отбела чугуна, а также с целью увеличения стойкости форм их внутреннюю поверхность покрывают тонким слоем огнеупорной облицовки и сажи. Этот слой замедляет теплоотдачу охлаждающегося металла и тем самым уменьшает скорость его охлаждения.

Уменьшение отбела способствует также увеличению содержания кремния в заливаемом чугуне. Кроме того, перед заливкой производят подогрев форм. Формы для чугунных отливок подогревают до 200—300°.

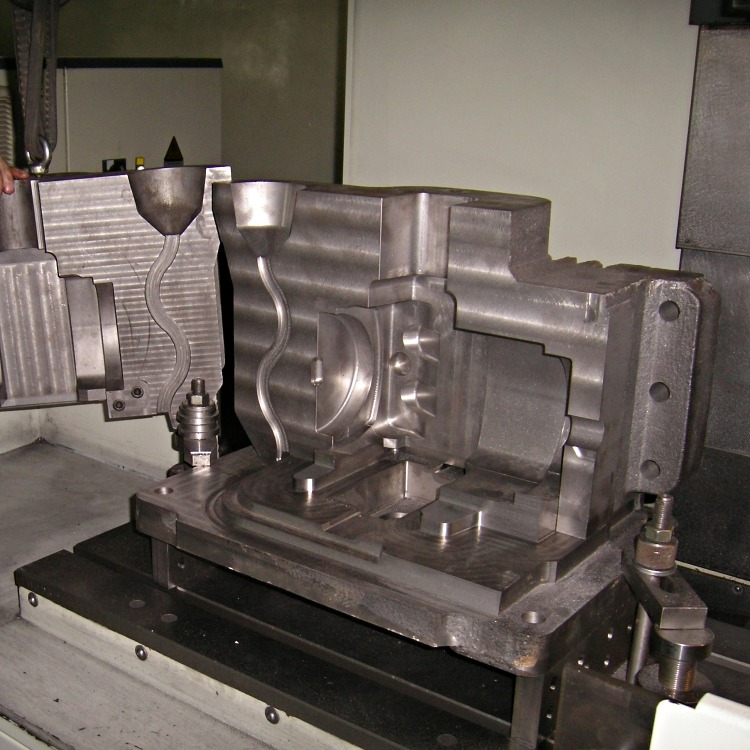

Для литья сложных деталей применяют сборные металлические формы, состоящие из нескольких частей, с разъемами, обеспечивающими извлечение отливки. На рис. 1 приведена металлическая форма, состоящая из двух полуформ. Каждая полуформа имеет снаружи штыри (пальцы) или ребра для ускорения охлаждения формы.

При массовом производстве процесс литья в металлические формы может быть автоматизирован, что и осуществляется на заводах-автоматах (например, по производству алюминиевых поршней автомобильных двигателей).

Отбеленным (закаленным) литьем называют литье из чугуна с отбелом на нужную глубину. Отбел происходит при быстром охлаждении чугуна, залитого в металлическую (чугунную или стальную) форму (кокиль). При этом в закаленной зоне весь или почти весь углерод химически связан с железом в виде цементита (Fe3C).

Отбел происходит при быстром охлаждении чугуна, залитого в металлическую (чугунную или стальную) форму (кокиль). При этом в закаленной зоне весь или почти весь углерод химически связан с железом в виде цементита (Fe3C).

Твердость НВ закаленных деталей колеблется в пределах от 300 до 500 и выше, глубина отбела от 12 до 30 мм. Требования к твердости и глубине закаленного слоя обусловливаются назначением детали.

Рис. 1. Сборная металлическая форма

Внутренняя масса детали состоит из серого, менее хрупкого чугуна. Технология отливки должна обеспечивать постепенный переход от структуры белого чугуна к структуре серого, так как в противном случае отбеленный слой будет выкрашиваться.

Наибольшее распространение отбеленное литье получило при изготовлении прокатных валков и колес железнодорожных вагонов. Здесь кокилем (металлической формой) является только средняя часть, которая образует рабочую поверхность валка; верхняя и нижняя части формы изготовлены в опоках из формовочной смеси по модели и образуют шейки валка, которые впоследствии обрабатываются на станках. Литниковая чаша и литниковый стояк обеспечивают подвод металла сифоном в нижнюю часть собранной формы.

Литниковая чаша и литниковый стояк обеспечивают подвод металла сифоном в нижнюю часть собранной формы.

Реклама:

Читать далее:

Обработка металлов давлением

Статьи по теме:

- Специальные способы литья

- Литейные сплавы, их плавка и получение отливок

- Изготовление разовых форм (формовка)

- Модельный комплект, формовочные и стержневые смеси

- Брак отливок, причины его возникновения и меры предупреждения

Литье в металлические формы-кокили. Литье под давлением

Рубрика: Литейное производствоАвтор: Paxey

1. Литье в металлические формы-кокили

2. Литье под давлением

Литье в металлические формы-кокили

Особенностью этого способа литья является то, что кокиль используется многократно. Для формирования внутренних полостей используются разовые стержни из формовочных масс.

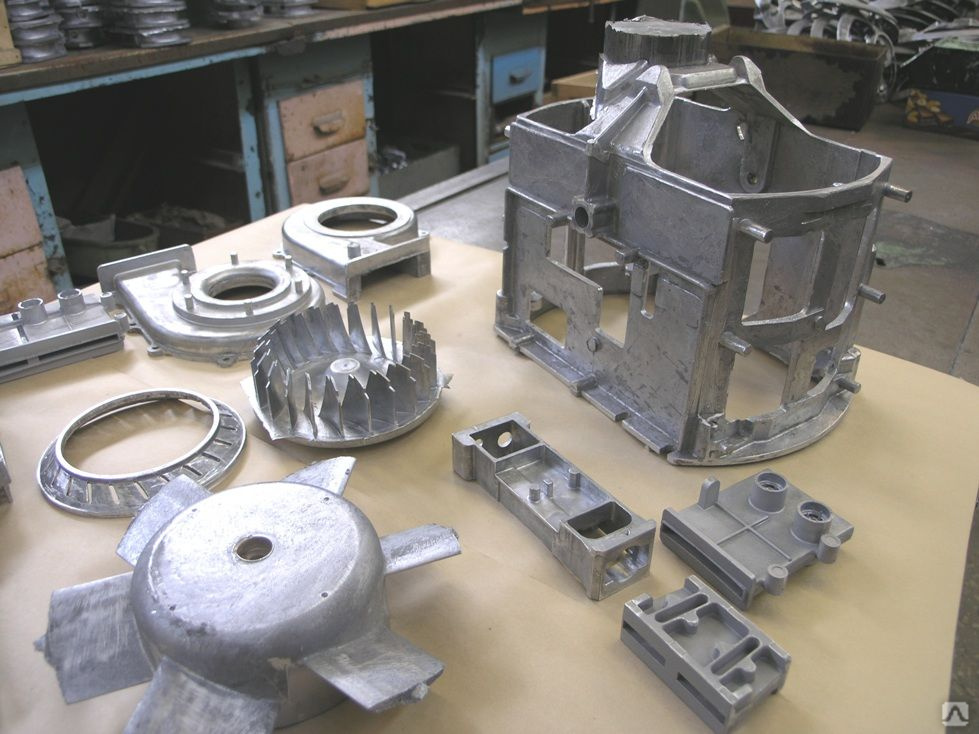

Перед заливкой металла кокиль изнутри окрашивается специальной краской, состав которой определяется видом сплава. Таким способом отливают чугунные, стальные детали и детали из медных, алюминиевых и магниевых сплавов. В одном кокиле можно получать несколько сотен отливок. Практически все операции механизированы и автоматизированы. Вследствие быстрого затвердевания отливки имеют мелкозернистую структуру, высокую точность размеров и чистую поверхность, не требующую дальнейшей обработки. Масса кокильных стальных отливок может достигать 5 тонн.

Кокили могут быть разъемными и неразъемными. Кокильное литье имеет существенные экономические преимущества перед литьем в песчаные формы: сокращаются затраты труда на изготовление форм, выемку отливок, их очистку. Кокили могут быть изготовлены методом литья, для производства сложных и точных деталей – механической обработкой заготовок.

Литье под давлением

В этом способе металлическую пресс-форму под давлением заполняют расплавом. Таким способом получают сложные тонкостенные отливки из сплавов алюминия, цинка, меди. Литье производится на машинах под давлением до 1 МПа с подачей металла со скоростью до 160 с м/ . Можно получать очень сложные детали со стенками толщиной 1 – 7 мм, точными размерами (1 – 3 класс точности), с чистой поверхностью и готовыми отверстиями диаметром до 1 мм или с резьбой. Основную массу изделий составляют детали из цинковых, алюминиевых и медных сплавов для точного приборостроения, автомобильной и электротехнической промышленности и бытовой техники. Таким образом отливают, например, корпуса карбюраторов, картеры водяного и масляного насосов и другие детали двигателей. Отливка производится на специальных машинах. Металлическая пресс-форма состоит из двух частей, прижимаемых друг к другу. Перед заливкой поверхность пресс-формы и камеры прессования смазывают. В камеру прессования заливают порцию сплава.

Таким способом получают сложные тонкостенные отливки из сплавов алюминия, цинка, меди. Литье производится на машинах под давлением до 1 МПа с подачей металла со скоростью до 160 с м/ . Можно получать очень сложные детали со стенками толщиной 1 – 7 мм, точными размерами (1 – 3 класс точности), с чистой поверхностью и готовыми отверстиями диаметром до 1 мм или с резьбой. Основную массу изделий составляют детали из цинковых, алюминиевых и медных сплавов для точного приборостроения, автомобильной и электротехнической промышленности и бытовой техники. Таким образом отливают, например, корпуса карбюраторов, картеры водяного и масляного насосов и другие детали двигателей. Отливка производится на специальных машинах. Металлическая пресс-форма состоит из двух частей, прижимаемых друг к другу. Перед заливкой поверхность пресс-формы и камеры прессования смазывают. В камеру прессования заливают порцию сплава.

На рис. 159 приведена схема машины для отливки под давлением с горизонтальной холодной камерой прессования. Жидкий металл мерной ложкой или с помощью автоматического дозатора заливают в камеру прессования 1 и металлическим плунжером 2 запрессовывают в пресс-форму 3. Пресс-форма состоит из подвижной половины 4 и неподвижной 5. Извлечение отливки производится толкателем 6. Отливки выталкиваются из пресс-формы, падают в коробку и по конвейеру подаются в отделение обрезки и отделки. В настоящее время работают автоматизированные комплексы по безлюдной технологии.

Жидкий металл мерной ложкой или с помощью автоматического дозатора заливают в камеру прессования 1 и металлическим плунжером 2 запрессовывают в пресс-форму 3. Пресс-форма состоит из подвижной половины 4 и неподвижной 5. Извлечение отливки производится толкателем 6. Отливки выталкиваются из пресс-формы, падают в коробку и по конвейеру подаются в отделение обрезки и отделки. В настоящее время работают автоматизированные комплексы по безлюдной технологии.

Понравилась статья? Поделиться с друзьями:

История литья металлов — MetalTek

Сегодня литье металлов представляет собой сложный и запутанный процесс, требующий точного химического состава и безупречного исполнения. Хотя нынешние методы могут быть относительно новыми по сравнению с историей человеческой цивилизации, первое литье металлов на самом деле можно проследить примерно до 4000 г. до н.э. В те времена золото было первым металлом, который отливали из-за его ковкости, а тогда металл из инструментов и украшений использовался повторно из-за сложности получения чистой руды. Однако медная лягушка — самая старая из известных в настоящее время отливок; предполагается, что он был сделан в 3200 г. до н.э. в Месопотамии (современный Ирак). Затем бронза стала предпочтительным металлом для литья из-за ее жесткости по сравнению с золотом, и ее плавили и отливали в различные инструменты и оружие с помощью постоянных каменных форм. Процесс литья попал в Египет к 2800 г. до н.э., и эффективное выполнение этого процесса оказало огромное влияние на их усиление в бронзовом веке. Около 1300 г. до н.э. династия Шан в Китае была первой, кто использовал литье в песчаные формы при плавке металлов. Затем около 500 г. до н.э. династия Чжоу изобрела чугун для всего мира, но он использовался в основном для фермеров. Чугун не стал военным инструментом или украшением до династии Цинь почти 300 лет спустя.

Однако медная лягушка — самая старая из известных в настоящее время отливок; предполагается, что он был сделан в 3200 г. до н.э. в Месопотамии (современный Ирак). Затем бронза стала предпочтительным металлом для литья из-за ее жесткости по сравнению с золотом, и ее плавили и отливали в различные инструменты и оружие с помощью постоянных каменных форм. Процесс литья попал в Египет к 2800 г. до н.э., и эффективное выполнение этого процесса оказало огромное влияние на их усиление в бронзовом веке. Около 1300 г. до н.э. династия Шан в Китае была первой, кто использовал литье в песчаные формы при плавке металлов. Затем около 500 г. до н.э. династия Чжоу изобрела чугун для всего мира, но он использовался в основном для фермеров. Чугун не стал военным инструментом или украшением до династии Цинь почти 300 лет спустя.

Эволюция литья

Перенесемся вперед почти на 1000 лет. В то время религия играла важную роль в развитии и обновлении литейных технологий. Чрезвычайная эволюция произошла в результате строительства соборов и церквей, процессы плавки и изготовления форм быстро развивались, чтобы не отставать от требований доминирующей католической церкви. Это также обозначило границу периода между литьем в целях искусства и рассмотрением литья как технологии с неизвестным потенциалом. Вскоре после достижений в литье колоколов, по иронии судьбы, монах из Гента (современная Бельгия) первым в 1313 году отлил пушку по той же технологии. Спустя более 150 лет после создания первой литой пушки Ванноччо Бирингуччио, также известный как отец литейной промышленности, записал первый письменный отчет о методах литья и литейного производства. Его работа, De Le Pirotechnia был разделен на 10 разделов, охватывающих многие предметы, включая минералы, анализ, плавку, сплавы, литье, а также алхимию; это один из старейших технических документов эпохи Возрождения.

Это также обозначило границу периода между литьем в целях искусства и рассмотрением литья как технологии с неизвестным потенциалом. Вскоре после достижений в литье колоколов, по иронии судьбы, монах из Гента (современная Бельгия) первым в 1313 году отлил пушку по той же технологии. Спустя более 150 лет после создания первой литой пушки Ванноччо Бирингуччио, также известный как отец литейной промышленности, записал первый письменный отчет о методах литья и литейного производства. Его работа, De Le Pirotechnia был разделен на 10 разделов, охватывающих многие предметы, включая минералы, анализ, плавку, сплавы, литье, а также алхимию; это один из старейших технических документов эпохи Возрождения.

Первый в Америке литейный завод

Примерно 200 лет спустя, после основания британских колоний в Новом Свете, в Согусе, штат Массачусетс, открылся первый «американский» литейный завод. Этот литейный завод, Saugus Iron Works, был открыт в 1645 году и также пользовался освобождением от налогов, а также 20-летней монополией на все производство железа благодаря любезности Генерального суда Массачусетса. Почти 300 лет спустя этот источник американской черной металлургии наконец стал национальным историческим памятником в 1968 после того, как он был частным музеем, которым управлял Институт чугуна и стали в течение 15 лет. Хотя точный год оспаривается, где-то между 1756 и 1767 годами произошла трансформация железнодорожной отрасли, когда Ричард Рейнольдс, а не сотрудник американской компании Foil, начал заменять существующие деревянные рельсы чугунными для перевозки железа и угля в Шропшире, Англия. .

Почти 300 лет спустя этот источник американской черной металлургии наконец стал национальным историческим памятником в 1968 после того, как он был частным музеем, которым управлял Институт чугуна и стали в течение 15 лет. Хотя точный год оспаривается, где-то между 1756 и 1767 годами произошла трансформация железнодорожной отрасли, когда Ричард Рейнольдс, а не сотрудник американской компании Foil, начал заменять существующие деревянные рельсы чугунными для перевозки железа и угля в Шропшире, Англия. .

Примерно в тот же период семь человек с литейным прошлым подписали Декларацию независимости. Среди наиболее примечательных литейщиков, подписавших самый известный документ в истории, Джордж Тейлор был мастером по металлу и полковником Пенсильванской милиции. Даремский металлургический завод; его компания была первым поставщиком боеприпасов для Континентальной армии, производя картечь, пушечные ядра, дробь и пушки. Джордж Росс также подписал Декларацию независимости и имел тесные связи с металлургической промышленностью. Компания Росса отвечала за строительство многих печей и кузниц, в том числе Mary Ann Furnace и Spring Forge. Вдобавок к своему резюме, Росс также был полковником Континентальной армии и судьей в Адмиралтейском суде Пенсильвании, где вопрос о правах штата стал центральным вопросом для недавно созданной страны. Помимо своего вклада в металлургию и независимость Америки, сын Росса женился на Бетси Гриском, которая позже была известна тем, что изготовила первый американский флаг.

Компания Росса отвечала за строительство многих печей и кузниц, в том числе Mary Ann Furnace и Spring Forge. Вдобавок к своему резюме, Росс также был полковником Континентальной армии и судьей в Адмиралтейском суде Пенсильвании, где вопрос о правах штата стал центральным вопросом для недавно созданной страны. Помимо своего вклада в металлургию и независимость Америки, сын Росса женился на Бетси Гриском, которая позже была известна тем, что изготовила первый американский флаг.

Вскоре после Американской революции центробежное литье стало последней инновацией литейной промышленности. Хотя общая идея использования центробежных сил для производства отливок была известна уже некоторое время, в 1809 году А. Г. Экхардт получил патент, раскрывающий физику и преимущества этого нового процесса. Менее чем через десять лет компания Mount Joy Forge, позже известная как Valley Forge, стала первой в США, производившей литейную сталь. Помимо сделок Джорджа Тейлора и Джорджа Росса, а также производства стали в Valley Forge, Пенсильвания была домом для многих инноваций в области металлообработки не только в Америке, но и во всем мире. Это мнение продолжало подтверждаться и в 1837 году; Компания S. Jarvis Adams Co. разработала первую формовочную машину, которая поступила в продажу на рынке. Дальнейшее развитие этой машины привело к получению первого патента на машину для литья под давлением в 1849 году.Дж.Дж. Стерджисс, он использовался для удовлетворения растущих потребностей в печатных шрифтах в растущей газетной индустрии.

Это мнение продолжало подтверждаться и в 1837 году; Компания S. Jarvis Adams Co. разработала первую формовочную машину, которая поступила в продажу на рынке. Дальнейшее развитие этой машины привело к получению первого патента на машину для литья под давлением в 1849 году.Дж.Дж. Стерджисс, он использовался для удовлетворения растущих потребностей в печатных шрифтах в растущей газетной индустрии.

Литье в 20-м веке

В 20-м -м -м веке произошел бурный рост технологий и процессов литья, на которых основано большинство современных методов. Спустя семь лет после окончания Первой мировой войны для определения качества отливки впервые была использована рентгеновская технология. После этого прорыва все отливки, сделанные для военных самолетов США, должны были пройти такие проверки, чтобы быть принятыми.

Следующее крупное нововведение в литейном мире появилось полвека спустя, когда ESCO Corp. стала первым сталелитейным заводом, производившим сплавы с помощью процесса аргонно-кислородного обезуглероживания (AOD) в 1973 году. До этого момента в истории не было широко — доступный метод моделирования затвердевания металла или заполнения форм, пока такие программы, как MAGMA-soft, ProCast и Flow3D, не появились на рынке в качестве решений для моделирования форм в 1980-х годах.

До этого момента в истории не было широко — доступный метод моделирования затвердевания металла или заполнения форм, пока такие программы, как MAGMA-soft, ProCast и Flow3D, не появились на рынке в качестве решений для моделирования форм в 1980-х годах.

MetalTeks 1980-е Воздействие на литье

В начале 1980-х годов компания MetalTek International стала пионером в новом процессе под названием почти сетчатая формовка , который сочетает в себе различные технологии формовки, такие как литье в песчаные формы и литье по выплавляемым моделям , с высокоинтегрированным центробежным процессом для получения максимальных преимуществ. каждого. Формирование сетки может быть легко добавлено для увеличения наружного диаметра. профилей для центробежного литья компонентов с использованием песчаных, керамических или графитовых штампов. Истинное формирование сетки на уровне литья по выплавляемым моделям O.D. Детали могут быть добавлены с помощью запатентованной технологии формирования сетки MetalTek и специального инструмента. В дополнение к снижению затрат из-за экономии из-за меньшего количества используемого металла, центробежное литье с формованием почти чистой формы и формованием сетки обеспечивает более жесткий контроль качества, особенно в тех случаях, когда поведение сплава при затвердевании является проблемой. Наконец, поскольку формование осуществляется отливкой, а не механической обработкой, клиенты получают экономию на затратах на механическую обработку.

В дополнение к снижению затрат из-за экономии из-за меньшего количества используемого металла, центробежное литье с формованием почти чистой формы и формованием сетки обеспечивает более жесткий контроль качества, особенно в тех случаях, когда поведение сплава при затвердевании является проблемой. Наконец, поскольку формование осуществляется отливкой, а не механической обработкой, клиенты получают экономию на затратах на механическую обработку.

Наконец, последним событием, изменившим правила игры в литейной промышленности, стал Закон Министерства энергетики США об исследованиях конкурентоспособности металлического литья, принятый Сенатом и Палатой представителей США в 1990 году. области литья металлов для обеспечения конкурентоспособности промышленности, энергоэффективности, национальной безопасности и экономического благополучия в США. Проект CFD (Computational Fluid Dynamics) привел к созданию программного обеспечения Arena-Flow; это программное обеспечение было разработано для передовых разработок в области формирования шаблонов. В то время как другие программы были сосредоточены в основном на одном аспекте процесса литья, таком как гидродинамика или затвердевание, эта программа объединила вместе множество регулируемых переменных, чтобы получить надежную и однородную заливку, когда дело дошло до литья металлов различных форм и сплавов.

В то время как другие программы были сосредоточены в основном на одном аспекте процесса литья, таком как гидродинамика или затвердевание, эта программа объединила вместе множество регулируемых переменных, чтобы получить надежную и однородную заливку, когда дело дошло до литья металлов различных форм и сплавов.

Процесс литья металла в песчаные формы — шаг за шагом — Ermak Foundry & Machining, Inc. Объект, который затвердевает, называется отливкой.

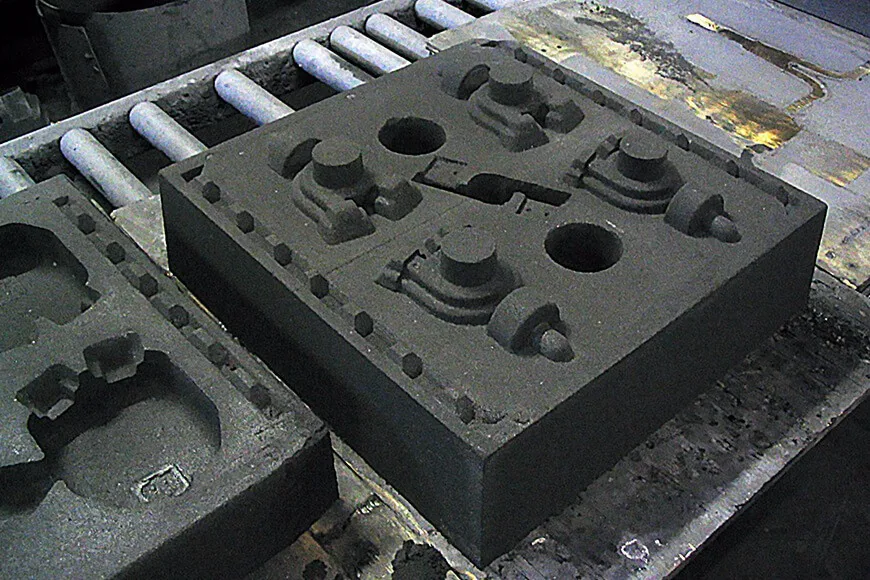

Литье в песчаные формы является наиболее широко используемым процессом литья металлов в производстве, и почти все литейные металлы могут быть отлиты в песчаные формы. Литье в песчаные формы – это заливка расплавленного металла в песчаную форму; затем металл затвердевает, чтобы заполнить форму формы. Несколькими примерами предметов повседневного обихода, изготавливаемых с помощью процессов литья в песчаные формы, являются шестерни, штампы, используемые в упаковочной промышленности, оборудование для спорта и отдыха, головки цилиндров, корпуса насосов и клапаны.

Хотя для изготовления отливки без дефектов требуется соответствующее оборудование и опыт, сам процесс литья в песчаные формы довольно прост.

1. Создание формы

Первым шагом является создание формы для литья в песчаные формы. Сформируйте песчаную форму, насыпав песок в каждую половину контейнера, который включает в себя образец желаемого объекта. «Выкройка» — это копия внешней формы желаемой отливки. Верхняя и нижняя половины пресс-формы для контейнера известны как «ручка» и «перетаскивание». Удалить шаблон. Полость, которая будет формировать отливку, остается. Узнайте больше о типах песка, используемых при литье в песчаные формы .

2. Подготовка формы

После того, как форма готова, ее необходимо подготовить для заливки расплавленного металла. Поверхность полости формы сначала смазывают, чтобы облегчить удаление отливки. Тип смазки будет зависеть от типа используемого песка и металла. Затем половинки пресс-формы закрываются и надежно скрепляются зажимами.

3. Залить расплавленный металл в полость формы

Залить расплавленный металл в форму через «литниковую систему». Литниковая система представляет собой зазор, ведущий из литейной полости наружу формы. Вы можете увидеть «куртки» на этих формах, которые скрепляют две половинки вместе. На этом изображении показана заливка расплавленного алюминия в форму.

4. Дайте металлу остыть

Расплавленный металл, заливаемый в форму, начнет остывать и затвердевать, как только попадет в полость, известную как процесс затвердевания металла . Форма открывается по истечении надлежащего времени охлаждения.

5. Удаление отливки из формы

По истечении времени затвердевания разбить песчаную форму и удалить затвердевшую отливку. Вибромашина может стряхивать песок и отливки из опоки. После удаления отливка, вероятно, будет иметь несколько слоев песка и оксида, прилипших к поверхности.

6. Обрезать лишний металл от отливки

Во время охлаждения материал из каналов в форме затвердевает и прикрепляется к отливке. Этот лишний материал отделяют от отливки либо вручную, либо с помощью обрезного пресса. Время, необходимое для обрезки лишнего материала, зависит от размера отливки — более крупные отливки требуют более длительного времени для обрезки. Отходы, полученные в результате обрезки, часто повторно используются в процессе литья в песчаные формы.

Отделка, полировка, порошковое покрытие

В зависимости от предполагаемого использования конечного продукта отливка может быть отполирована или обработана, чтобы обеспечить функциональную или эстетическую поверхность для ее окончательного применения. Для удаления шероховатости, оставленной на поверхности отливки, можно применять различные виды отделки поверхности.