особенности и процесс, оборудование и производство форм, алгоритм работы

Литьё алюминия в домашних условиях — это процесс, который может быть под силу домашнему мастеру, однако выполнять его нужно в соответствии с определенной методикой. Нужно знать особенности самого материала и понимать, как правильно с ним работать.

- Особенности алюминия

- Процесс литья

- Необходимое оборудование

- Производство форм

- Алгоритм работы в домашних условиях

Особенности алюминия

Алюминий — материал, широко применяемый в разных видах промышленности, подходит он и для домашнего литья. Его преимущества такие:

- Универсальность в применении;

- Хорошие эксплуатационные характеристики;

- Относительно небольшой вес;

- Высокие показатели по пластичности и ковкости.

Есть у него и недостатки. В частности, некоторым видам обработки металл поддается плохо.

youtube.com/embed/ehHe6t8egxs»>Процесс литья

Благодаря литью можно быстро сделать на основе алюминия различные приспособления для бытовых или промышленных нужд.

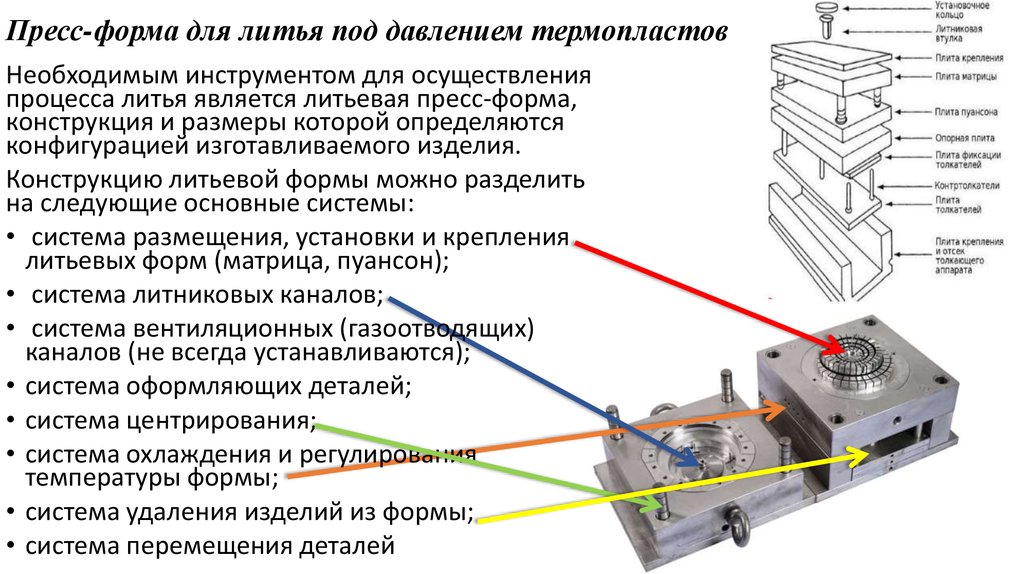

Процесс может выполняться под давлением или с применением форм. В первом случае потребуются:

- Специальное оборудование;

- Специализированные технологические знания;

- Пресс-формы.

Также процесс выполняют и с использованием обычных форм, которые изготавливаются на основе специальной самодельной смеси. Технологию производства освоить достаточно просто. Алюминий имеет высокую пластичность, благодаря чему может приобретать любую форму. Его температура плавления составляет более 600 градусов.

Раньше для изготовления алюминиевых деталей использовали формы, которые вставлялись в землю, затем стали применяться гипсовые самодельные. Сейчас существуют специальные пресс-формы, из которых изготавливают детали под давлением.

com/embed/jG_Y81KHl0Q»>На крупных предприятиях литье осуществляется под большим давлением и усадка практически отсутствует. Для работы применяют специальные машины и оборудование. Технологический процесс достаточно сложный:

- Нужное рабочее давление создается благодаря работе поршня, а он приводится в работу посредством сжатого воздуха;

- Ускорению движения способствуют масло и эмульсия;

- Материал, разогретый до температуры плавления, быстро попадает в пресс форму под давлением и целиком ее заполняет.

Изделия, которые производятся таким способом, редко имеют какой-либо брак и обладают высокой точностью. Подобная технология актуальна при изготовлении деталей для авиастроения и приборостроения. Пресс-формы позволяют применять расплавленный металл любой температуры.

Необходимое оборудование

Чтобы изготовить алюминиевые детали разного назначения с высокой точностью под давлением, потребуется специальное оборудование: автоматическая машина и прочные пресс-формы. Для литья алюминия их обычно делают на основе стальных сплавов.

Для литья алюминия их обычно делают на основе стальных сплавов.

Их поверхность отливки должна быть почти идеальной, не допускаются никакие искажения геометрической конфигурации и размера. Пресс-форма должна быть оснащена механизмом, благодаря которому из нее готовую деталь можно будет извлечь без труда. Помимо этого, в ее составе должны присутствовать и подвижные стержни из металла, с помощью которых образуются внутренние полости заготовок.

Будущим изделиям, которые вы будете заливать в специальные формы, потребуется придать ту или иную конфигурацию, которые преимущественно зависят от самих форм. В таком литейном процессе также используются специализированные машины и прочее оборудование.

Литейные машины могут иметь холодную или горячую камеру, в которой осуществляется процесс прессования форм. Обычно машины с горячей камерой для плавки металла применяются для изготовления сплавов преимущественно на основе цинка. Нужное давление в них нагнетается благодаря применению поршня или сжатого воздуха. Под давлением расплавленная смесь медленно вытесняется вовнутрь предварительно приготовленных пресс-форм.

Нужное давление в них нагнетается благодаря применению поршня или сжатого воздуха. Под давлением расплавленная смесь медленно вытесняется вовнутрь предварительно приготовленных пресс-форм.

А машины, где применяют холодное давление, в основном используются тогда, когда потребуется сделать отливки с добавлением медных и магниевых сплавов. Расплавленная смесь в таком случае в процессе литья попадает вовнутрь форм под очень большим давлением, иногда оно может составлять около 700 мегапаскаль.

Благодаря литью под давлением можно в плане производительности достичь высоких показателей, также не нужно будет детали подвергать дополнительно механической обработке. Машины отличаются по моделям в зависимости от своих рабочих параметров.

Производство форм

Специальные литейные машины в домашних условиях практически не используются. Это не целесообразно не только в отношении больших затрат на их приобретение, но и потому что процесс достаточно сложный в техническом плане. А еще оборудование, которое работает под давлением, очень габаритное.

А еще оборудование, которое работает под давлением, очень габаритное.

В домашних условиях выплавляемым изделиям на основе алюминия требуемая форма придается ручным способом. Форму при этом тоже можно сделать самому. Многие домашние мастера применяют методику литья «в землю», благодаря которой можно в итоге получить необходимые алюминиевые детали без специального оборудования.

Моделям форм, с которыми приходится работать, вы сможете придать определенную конфигурацию, причем сами формы изготавливаются на основе подручных материалов своими руками. В частности, форму можно получить из простого цементного раствора. В такой ситуации выплавляемой заготовке можно придать прямоугольную или квадратную форму. В интернете можно отыскать видеоуроки, как правильно залить алюминий в цемент.

Для литья нередко применяются гипсовые формы. Гипсовым моделям в такой ситуации можно придать почти любую конфигурацию. Очень важным показателем при работе с формами является усадка материала. При его застывании он должен быть минимальным.

Под заливку алюминия моделям можно придать желаемую конфигурацию благодаря применению воска. Но здесь нужно сказать, что посредством воска можно изготавливать на основе алюминия только небольшие детали. Благодаря ряду эксплуатационных характеристик восковым моделям можно будет придать даже сложные конфигурации, но изготовить детали таким способом можно только один раз.

Литейным методом можно с легкостью изготавливать детали на преимущественно дюралевой основе. Дюраль — это материал, состоящий преимущественно из алюминиевого сплава с рядом других компонентов. Но нужно знать, что заготовки, которые выплавляются на его основе, застывают долго.

Модели, которые используются под литье металла, должны обязательно быть подготовлены: их потребуется очистить и нанести масло в качестве смазки.

Алгоритм работы в домашних условиях

Изготавливать алюминиевые детали литейным способом дома не так уж и сложно, для процесса не потребуется дорогое специальное оборудование. Те модели, которые будут принимать участие в литейной работе, потребуется очистить сверху и смазать изнутри. Подготовка потребуется и тогда, когда вы практикуете метод литья «в землю». Обязательно проконтролируйте, чтобы технологическое углубление по своим контурам строго соответствовало контурам будущей детали.

Те модели, которые будут принимать участие в литейной работе, потребуется очистить сверху и смазать изнутри. Подготовка потребуется и тогда, когда вы практикуете метод литья «в землю». Обязательно проконтролируйте, чтобы технологическое углубление по своим контурам строго соответствовало контурам будущей детали.

Как говорилось, усадка расплавленного алюминия является немаловажным параметром при работе. При выполнении заливки она должна быть минимальной, иначе деталь по размерам не будет соответствовать тем, которые были заданы.

С той целью, чтобы при застывании металла усадка имела минимальный показатель, на форме нужно будет выполнить незначительный глиняный кант, по который в нее и заливают расплавленный алюминий.

С целью расплавления металла обычно применяется емкость из стали и специальная печка. При этом при выполнении работы не стоит забывать и о правилах по технике безопасности. В случае если вы решили заниматься литейным процессом дома, нужно соблюдать правила личной безопасности. Обязательно надевайте специальную одежду, которая будет защищать кожу от возможных ожогов.

Обязательно надевайте специальную одежду, которая будет защищать кожу от возможных ожогов.

Ниже были рассмотрены ключевые аспекты, связанные с процессом литья алюминия как в промышленных, так и домашних условиях. Как видите, заниматься этим дома может каждый, для работы не потребуется дорогое оборудование, с помощью подручных средство можно научиться изготавливать всевозможные алюминиевые детали прямо не выходя из дома.

Литье алюминия

СПЕЦПРЕДЛОЖЕНИЯ

Колеса крановые —

лучшие цены в России!

| Типоразмер | Цена (с НДС) |

| К2Р-320 | 12 000 |

| К2Р-400 | 16 400 |

| К2Р-500 | 21 500 |

| К2Р-700 | 49 000 |

| К2Р-800 | 68 000 |

| К2Р-900 | 89 000 |

Муфты МЗ, МЗП на складе!

На 26. 01.2012г:

01.2012г:

| Тип | Цена МЗ | Цена МЗП | На складе шт |

| МЗ-1 | 2530 | 3300 | 108 |

| МЗ-2 | 4150 | 4600 | 143 |

| МЗ-3 | 5250 | 5900 | 122 |

| МЗ-4 | 5900 | 7380 | 40 |

| МЗ-5 | 8050 | 11900 | 60 |

| МЗ-6 | 10100 | 13600 | 86 |

| МЗ-7 | 19500 | 24500 | 30 |

| МЗ-8 | 28900 | 37300 | 12 |

| МЗ-9 | 37300 | 53500 | 12 |

| МЗ-10 | 54 300 | 75500 | 11 |

| МЗ-11 | 77200 | дог. | 3 |

| МЗ-12 | 114000 | дог. | 3 |

| МЗ-13 | 152000 | дог. | 2 |

| МЗ-14 | 186400 | дог. | 2 |

| МЗ-15 | 256000 | дог. | 1 |

| МЗ-16 | 419000 | дог. | 1 |

— Класс размерной точности по ГОСТ 26645-85: 4-10

— Шероховатость поверхности отливок по ГОСТ 2789-73 Ra= 4-20 мкм

— Минимальная толщина стенок 3 мм

— Масса отливок от 50г до 50кг

— Класс размерной точности по ГОСТ 26645-85: 3-8

— Шероховатость поверхности отливок по ГОСТ 2789-73 Ra= 3,2-10 мкм

— Минимальная толщина стенок 0,8-1,2 мм

— Масса отливок от 5г до 12кг

— Класс размерной точности по ГОСТ 26645-85: 4-11

— Шероховатость поверхности отливок по ГОСТ 2789-73 Ra= 5-40 мкм

— Минимальная толщина стенок 2-6 мм

— Масса отливок от 1кг до 800кг

Плавильные печи: ПП-200 3шт, ИСТ-2. 5 2шт, ИСТ-0,75 2шт

5 2шт, ИСТ-0,75 2шт

Максимальная масса отливки – 800 кг

Применяем сплавы на основе систем:

— система алюминий-кремний-магний: АК7, АК7ч(АЛ9), АК9 и др.

— система алюминий-кремний-медь: АК5М, АК6М2 и др.

— система алюминий-медь: АМ5(АЛ5) и др.

— система алюминий-магний: АМг6л, АМг7(АЛ29) и др.

— система алюминий-медь-магний: Д16 (дюралюминий)

Высокое качество наших отливок обеспечивается следующим:

— Высокопроизводительные станки с ЧПУ по дереву и металлу позволяет в короткие сроки изготавливать точные модельные оснастки для литья в хтс, кокили и формы для литья под давлением.

— В качестве сырья применяются алюминиевые сплавы в чушках: по ГОСТ 11069-2001, ГОСТ 1583-93

— Для проектирования литейных технологий используется программа моделирования ProCast

*Возможно проведение мехобработки отливок (по желанию заказчика)

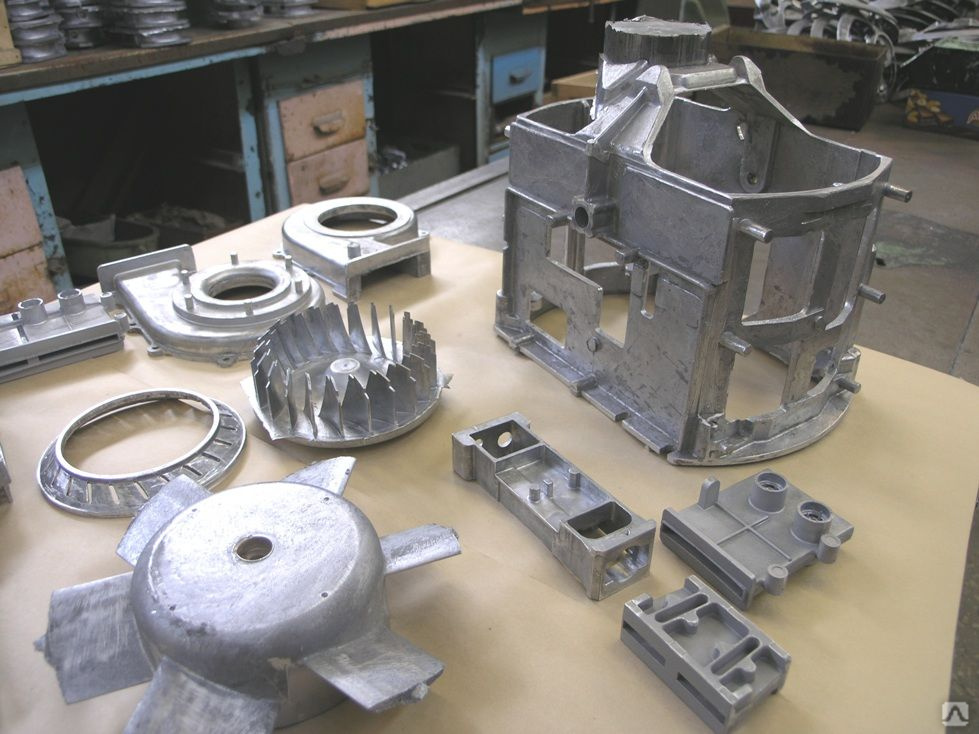

Ниже приведены фото некоторых видов производимой продукции

Для оформления заказа на алюминиевое литье обратитесь в отдел сбыта по телефонам, указанным на странице «Контакты»

Чертежи самодельных литейных печей – Новости Матери-Земли

Следуйте чертежам самодельных литейных печей, изложенным в этой статье, включая инструкции, схемы и подробности работы с металлом для изготовления инструментов для мастерских.

Забавно, как какое-то событие застревает в твоей памяти. Я отчетливо помню, как лет 20 назад держал в руке сложную на вид — и дорогую — деталь машины и думал, как трудно, должно быть, сформировать эту деталь. Однако сегодня я могу не только воспроизвести эту деталь (за копейки), но и сделать почти любой компонент, который мне нужен — оборудовать мой магазин, починить машину или просто пощекотать мое воображение — не заходя дальше, чем мой собственный задний двор! Я купил компанию по производству инструментов? Ну, не совсем. Вместо этого вы могли бы сказать, что я «основал» один, вложив около 30 долларов и время, которое мне потребовалось, чтобы на собственном опыте изучить основы домашнего литья металла.

Создание компактной литейной

Хотите верьте, хотите нет, но организовать компактную литейную дома довольно легко, поскольку, если вам нравится возиться по дому, у вас, вероятно, уже есть под рукой большая часть того, что вам нужно для ее постройки. Литье металлов (ремесло, которым тысячи лет занимались так называемые «примитивные» люди) не таит в себе секретов: если вы можете выстругать свисток, вы можете сделать узор… если вы когда-либо строили замки из песка, вы можете сделать форма… и если вы можете вскипятить воду, вы можете расплавить металл и залить его в эту форму. Это действительно настолько просто.

Это действительно настолько просто.

Конечно, я никогда не собирался заниматься литейным делом просто так. Кто-то (чье имя давно забыто, но чье сообщение осталось) однажды сказал мне, что токарный станок по металлу — единственная машина в магазине, которая может дублировать себя. Итак, думая о старом рецепте куриного супа, который начинается со слов «сначала получишь курицу», я подумал, что если бы я мог построить токарный станок — используя свои новые навыки литья — ничто не помешало бы мне сойти с ума и изготовить все остальные инструменты, необходимые для оснащения моей мастерской.

Однако я не рассчитывал на непрошенный заказ, который появился у меня после того, как я создал свою домашнюю литейную (и часто я был слишком занят, чтобы отливать инструменты для себя). Когда стало известно, что я занимаюсь литьем металла, казалось, что весь чертов округ прокладывает путь к моей двери, ища меня, чтобы я делал кухонную утварь, ремонтировал детали для инструментов или изготавливал структурные элементы (для ветряных электростанций, теплиц, геодезических куполов и многого другого). ) в обмен на товары, услуги или наличные деньги. Через некоторое время я начал отливать характерные предметы искусства, которые — с помощью простой демонстрации литейного производства на месте — проложили мне дорогу зеленью на местных блошиных рынках и фестивалях ремесел, где восторженные зрители изрядно спотыкались о себя, чтобы лучше видеть и осветлять их. бумажники!

) в обмен на товары, услуги или наличные деньги. Через некоторое время я начал отливать характерные предметы искусства, которые — с помощью простой демонстрации литейного производства на месте — проложили мне дорогу зеленью на местных блошиных рынках и фестивалях ремесел, где восторженные зрители изрядно спотыкались о себя, чтобы лучше видеть и осветлять их. бумажники!

Основные компоненты металлургического завода

Когда я сказал, что для создания небольшого литейного цеха не требуется много материала, я имел в виду именно это. Например, древесный уголь является «классическим» топливом для литейного производства, хотя литейная промышленность в настоящее время использует почти исключительно природный газ. Но после неудачной попытки использовать самодельную газовую горелку я переключился на древесно-угольные брикеты и с тех пор пользуюсь ими.

Помимо того, что это недорогое и доступное твердое топливо, оно может использоваться в литейном цехе, расположенном в сельской местности, где может не быть газопровода. Более того, древесный уголь можно даже изготовить прямо на даче (просто засыпать землей скирды лиственных пород и дать им тлеть изнутри в течение нескольких недель). Самостоятельное изготовление имеет преимущество, помимо низкой стоимости, потому что самодельный древесный уголь не содержит связующих веществ, которые можно найти в купленных в магазине брикетах, которые в конечном итоге создают клинкеры, блокирующие поток воздуха в печи. (В процессе производства древесного угля также образуются газообразные и жидкие побочные продукты, такие как метан, древесный спирт и другие летучие вещества, которые сами по себе могут иметь ценность.)

Более того, древесный уголь можно даже изготовить прямо на даче (просто засыпать землей скирды лиственных пород и дать им тлеть изнутри в течение нескольких недель). Самостоятельное изготовление имеет преимущество, помимо низкой стоимости, потому что самодельный древесный уголь не содержит связующих веществ, которые можно найти в купленных в магазине брикетах, которые в конечном итоге создают клинкеры, блокирующие поток воздуха в печи. (В процессе производства древесного угля также образуются газообразные и жидкие побочные продукты, такие как метан, древесный спирт и другие летучие вещества, которые сами по себе могут иметь ценность.)

Естественно, для эффективного использования топлива мне нужна была подходящая печь. Итак, я построил такую печь из металлолома примерно за 20 долларов. Это не что иное, как барабан со съемной крышкой, футерованный со всех сторон огнеупорным огнеупорным материалом примерно на два дюйма, со встроенной в его днище трубкой для подачи воздуха и оборудованный нагнетателем с регулируемым потоком для создания необходимой тяги. для создания сильного тепла.

для создания сильного тепла.

Прежде чем построить свою печь, я сначала определил, насколько большой она должна быть, чтобы вместить детали, которые я планировал сделать. Я бы посоветовал новичку найти сосуд размером не менее 50-фунтового контейнера с хладагентом, а затем попытаться спасти 30-фунтовую канистру из того же источника.

Возможно, еще лучше, если вы найдете 30-галлонную бочку и 5-галлонную ведро для краски, вы сможете построить печь, которая будет достаточно высокой, чтобы вместить большинство кусков расплавленного лома, какой бы причудливой они ни были. (При литье алюминия, которое из-за низких температур является наименее трудоемким и наиболее безопасным литейным производством, я плавлю почти исключительно выброшенные автомобильные поршни. Большинство мастерских позволяют мне взять их бесплатно, и они Они изготовлены из высококачественного сплава, однако многие из них поставляются с прикрепленными шатунами, которые, как и любые другие детали из черных металлов, необходимо выловить из плавильного котла перед заливкой алюминия. )

)

Когда вы выбрали подходящий сосуд для печи, подготовьте его, сначала срезав крышку — возле самого верхнего шва — затем проделав отверстие сбоку, близко к дну, достаточно большое, чтобы вместить 16-дюймовую секцию 1 -1/2-дюймовая подающая труба. Привинтите колено под углом 90 градусов к внутреннему концу этого ниппеля, затем приварите сборку к стенке канистры так, чтобы колено было направлено вверх. Затем вырежьте отверстие в середине секции крышки и приварите на место короткий отрезок 2-дюймовой трубки глушителя, позволив ей немного выступать из-под кромки крышки. Затем прикрепите несколько ручек, сделанных из коротких кусков плоской заготовки размером 1/8 на 3/4 дюйма и шестидюймовых кусков трубы диаметром 1/2 дюйма, к бокам контейнера.

Из-за экстремальных температур внутри печи пол, крышка и внутренние стенки должны быть облицованы огнеупорным материалом. Paco Cast – хороший литейный огнеупорный продукт. Просто смешайте необходимое количество, следуя инструкциям на упаковке, затем заполните дно контейнера печи, пока материал не достигнет верхней части колена подачи воздуха (обычно это происходит на глубине 1-1/2 дюйма). до 2 дюймов).

до 2 дюймов).

Затем смажьте наружную оболочку меньшего из двух сосудов маслом (чтобы его можно было легко удалить после затвердевания облицовки стены) и поместите его в вертикальном положении поверх колена и вылейте «пастообразную» основу, следя за тем, чтобы что он равномерно отцентрован внутри барабана печи. Затем продолжайте заполнять полость стенки огнеупором так же, как и дно, но утрамбовывайте его при заливке, чтобы препятствовать образованию пузырьков воздуха. Завершите работу, перевернув крышку и выровняв ее до уровня трубы глушителя аналогичным образом. (Подсказка: приварите несколько коротких стальных стержней к внутренней части колпака, чтобы смесь могла схватываться во время схватывания.) Когда огнеупор высохнет, снимите внутренний сосуд и «вылечите» печь, сжигая в ней древесный уголь — закрыто. — не менее 12 часов.

Сделав это, вырежьте из куска просечно-вытяжного листа диаметром 1/8 дюйма диск, достаточно большой, чтобы проскользнуть внутрь печи, затем прикрепите воздуходувку (моя «беличья клетка» производит около 100 кубических футов в минуту и использует скользящая заслонка для регулирования потока — хотя старый фен с реостатным управлением, вероятно, будет работать примерно так же) к подающей трубе. . . с помощью муфты, сварной пластины или даже куска велосипедной камеры, если это необходимо для соединения.

. . с помощью муфты, сварной пластины или даже куска велосипедной камеры, если это необходимо для соединения.

Вторую по важности деталь литейного производства — флягу — вы, наверное, тоже можете построить сами. На самом деле это не что иное, как открытая коробка из двух частей, в которой находится песок, образующий форму. Размер вашей опоки (ее верхняя часть называется крышкой, а нижняя часть — тягой), конечно, будет зависеть от размера отливок, которые вы собираетесь разливать, и вы можете установить простую четырехгранную щеку между компонентами, чтобы при необходимости увеличьте глубину колбы. Тем не менее, я расскажу вам, как собрать коробку для начинающих, которая подойдет практически для любой работы, за которую вы когда-нибудь захотите взяться.

Сначала найдите чистый, прямой лист 1 на 4 и вырежьте из него восемь частей: четыре примерно по 10 дюймов в длину и еще четыре по 12 дюймов в длину. Затем отрежьте восемь 2-дюймовых ломтиков и сделайте пару коробок, используя клей и шурупы № 6 на 1-1/4 дюйма, чтобы скрепить доски. (Если вы решите построить опоку большего размера, вырежьте шпунт размером 1/4 на 1/2 дюйма на внутренней поверхности как крышки, так и волока, вокруг, чтобы дать песку возможность держаться.)

(Если вы решите построить опоку большего размера, вырежьте шпунт размером 1/4 на 1/2 дюйма на внутренней поверхности как крышки, так и волока, вокруг, чтобы дать песку возможность держаться.)

Теперь сделайте два набора ключей для стенок фляги. Важно, чтобы накладка и тяга подходили друг к другу заподлицо, чтобы форма аккуратно отделялась по линии разъема. (Некоторые люди предпочитают использовать штифты или стержни вместо конических шпонок, так как они оставляют меньше места для ошибок при подъеме.) Наконец, покройте всю древесину хорошим гидроизоляционным средством.

Вам также нужно будет смастерить загадку и скамейку для лепки, но и то, и другое сделать несложно. Первый представляет собой просто песчаный фильтр, созданный путем сбивания гвоздями рамы размером 16 на 16 дюймов, сделанной из 2 на 4, и прикрепления к ней 1/4-дюймовой аппаратной ткани (материал сетки 1/8 дюйма можно использовать). используется для отливки мелких деталей). Формовочная скамья представляет собой деревянную раму размером 2 на 4, площадью около 36 дюймов, с фанерным дном толщиной 1/2 дюйма. Наконец, сделайте по крайней мере две доски для выкройки, вырезав листы фанеры размером чуть больше вашей фляги и покрыв их герметиком для дерева.

Наконец, сделайте по крайней мере две доски для выкройки, вырезав листы фанеры размером чуть больше вашей фляги и покрыв их герметиком для дерева.

Большинство оставшихся инструментов и принадлежностей можно найти на собственной кухне, в мастерской или, если хотите, в магазине товаров для творчества и рукоделия. Вам понадобится…

- Деревянная рукоятка молотка длиной около 10 дюймов для трамбовки

- Кусок 1/2-дюймового трубопровода или конусный штифт длиной 6 дюймов, который будет служить литниковым штифтом (не беспокойтесь). про эти термины — потом поймешь, что делают инструменты)

- Еще один гладкий дюбель, 1/2 на 6 дюймов, для штифта стояка

- Ассортимент маленьких ложек и ножевых лезвий, банка для разбрызгивания (я использую пластиковый кувшин для молока с просверленными отверстиями в крышке)

- Железный стержень с загнутым крюком на одном конце и ручкой на другом

- A 6″ чугунный горшок для фасоли, служащий тиглем

- Пара ножничных щипцов длиной не менее 24 дюймов (изготовьте их из 1/2-дюймового стержня, поворачивая — ближе к губкам, чем к ручкам — на болтом 1/4 дюйма и изогнутой стальной лентой на каждой губке, которая идеально подходит к боковой стороне тигля)

- Деревянная линейка

- Художественная кисть из верблюжьей шерсти

- Жестяная (не алюминиевая) форма для маффинов

- Ассортимент железных кастрюль и сковородок различных размеров большая шайба с приваренной к ней стальной ручкой — или камертон)

- Шумовка, похожая на ложку, но с двухфутовой ручкой-стержнем

Вам, конечно, также понадобится песок для заливки, который Вы могли бы также подобрать на местном коммерческом литейном заводе, так как трудно найти соответствующий местный материал. Я считаю, что оливиновый песок (он коричневого цвета и содержит около 5 процентов бентонита в качестве связующего вещества) является лучшим выбором, хотя черный песок Олбани также работает довольно хорошо. Вы также захотите найти немного пемзы, которая будет служить разделительной пудрой (не пытайтесь заменить тальк, потому что он имеет тенденцию поглощать влагу).

Я считаю, что оливиновый песок (он коричневого цвета и содержит около 5 процентов бентонита в качестве связующего вещества) является лучшим выбором, хотя черный песок Олбани также работает довольно хорошо. Вы также захотите найти немного пемзы, которая будет служить разделительной пудрой (не пытайтесь заменить тальк, потому что он имеет тенденцию поглощать влагу).

Изготовление металлической формы

Теперь вы готовы сделать простую форму. Сначала просейте пыль с ваших брикетов, поместите их на дно печи над сеткой, подожгите их и включите воздуходувку. Затем подготовьте тигель, заполнив его алюминиевым ломом (будьте особенно осторожны, особенно при плавке поршней, чтобы в расплавляемых деталях не осталась вода).

Раскалив угли, поместите тигель в печь и установите крышку. Пока вы ждете, пока сплав расплавится, приготовьте около пяти галлонов песка на своем формовочном столе, понемногу разбрызгивая в него воду и перемешивая его с двумя деревянными брусками, чтобы довести его до консистенции сухой пасты ( от 5 до 7 процентов влажности), что позволяет ему оставаться целым при сжатии, но легко ломаться при отпускании (вам, вероятно, придется немного потренироваться, прежде чем вы сможете распознать эту стадию). Еще лучше перемешать песок примерно за 12 часов до заливки, чтобы его впитывающий эффект успел равномерно распределить влагу.

Еще лучше перемешать песок примерно за 12 часов до заливки, чтобы его впитывающий эффект успел равномерно распределить влагу.

Затем поместите выкройку (это может быть компонент, который вы хотите продублировать, или кусок дерева или пенополистирола, которому вы вырезали определенную форму) на доску для выкройки в формовочной скамье и слегка посыпьте ее пылью. встряхивание пемзы через носок. Поместите волокно вверх ногами поверх узора и, используя загадку, просейте песок в волокно. Пальцами плотно утрамбуйте зерна вокруг узора.

Когда он будет покрыт, насыпьте сверху крупнозернистый песок, пока контейнер не будет переполнен. Трамбовкой плотно утрамбуйте песок по углам, но несколько менее плотно по рисунку. Используйте одну из досок для выкройки, чтобы сжать песок в перетаскивание вращательными движениями вниз и вправо-влево. Удалите излишки материала над краем волочения линейкой, затем продуйте форму, проткнув песок — используя короткий отрезок остроконечной проволоки для плечиков — в нескольких местах выше и ниже рисунка. Соскребите весь упавший песок с волока своей формой для хлеба.

Соскребите весь упавший песок с волока своей формой для хлеба.

В этот момент проверьте свой тигель, чтобы увидеть, расплавился ли алюминий. Если он ярко-красный, он слишком горячий, и вам следует уменьшить поток подачи воздуха, чтобы расплавленный металл мог просто кипеть, пока вы завершаете форму.

Теперь вернитесь назад и переверните перетяжку правой стороной вверх, припудрите ее лицевую сторону (с рисунком внутри) и поместите накидку на перетяжку. Поместите вертикальный штифт (он используется для компенсации усадки во время заливки) в самую толстую часть шаблона, установите литниковый штифт в волокнистый песок в точке на дюйм или два от шаблона, держите загадку над верхом и повторите. процедуры просеивания, утрамбовки и ударов, как и прежде.

Сделав это, выкопайте ложкой небольшую ванну глубиной около дюйма и в дюйме от литникового штифта и прорежьте канал вдвое меньшей глубины от ямы до штифта литникового литника. Снова пропустите воздух по шаблону, затем осторожно удалите стояк и штифты литника, пальцами прижмите песок вокруг резервуара (следя за тем, чтобы какой-либо материал не попал в стояк, то есть в отверстие, оставленное штифтом стояка) и отделите справиться с тягой.

Снова возьмите ложку и выкопайте бегунок в песке от литника вдоль узора, заканчивающегося воротами (которые представляют собой соединительную канаву, ведущую прямо к узору) и придавите песок, как и раньше. (На самом деле, в некоторых случаях может использоваться более одной направляющей и литника.) Теперь нанесите кистью тонкий слой воды вокруг края рисунка и подготовьтесь к удалению оригинала, предварительно вкрутив в него небольшой шуруп. какую-нибудь удобную его часть, затем постукивая по винту вперед-назад и со всех сторон репером, пока рисунок не ослабнет и не поднимется легко. Отремонтируйте форму, если она каким-либо образом повреждена, выдуйте песок из области оттиска и аккуратно замените накладку, дважды проверив ее соответствие. Теперь вы готовы к заливке, но сначала посыпьте песком выступающую деревянную скамью вокруг опоки.

Заливка металлического литья

Откройте печь и удалите с помощью крюка все железные частицы из тигля, затем снимите шлак с поверхности расплавленного алюминия (минимально воздействуя на расплав) и бросьте его в ожидающий сосуд для железа. Поднимите тигель из духовки с помощью крючка, поставьте его на железную сковороду и крепко возьмите щипцами. Налейте расплавленный сплав в ванну и литник, пока он не выйдет из стояка, затем вылейте весь неиспользованный жидкий алюминий в форму для кексов, чтобы сформировать слитки, которые вы сможете переплавить позже.

Поднимите тигель из духовки с помощью крючка, поставьте его на железную сковороду и крепко возьмите щипцами. Налейте расплавленный сплав в ванну и литник, пока он не выйдет из стояка, затем вылейте весь неиспользованный жидкий алюминий в форму для кексов, чтобы сформировать слитки, которые вы сможете переплавить позже.

В ожидании разделения формы (остывание отливки займет от 20 до 30 минут) вы можете повторно просеять излишек песка и хранить его в герметичном контейнере до следующего раза (сделайте то же самое с песком в форме). после завершения литья) и потушите огонь в печи (сохраните остывшие остатки углей… они сделают ваш следующий огонь особенно легким).

Когда время истечет, встряхните отливку и осмотрите ее. Не разочаровывайтесь, если первые попытки будут немного грубыми. С практикой вы сможете выполнять работу, которая постоянно подходит для нарезания резьбы, точения, фрезерования или любого другого вида обработки.

Безопасность при работе с металлом превыше всего

Это важно, поэтому я не буду смягчать слова: всегда надевайте кожаные перчатки и сапоги и защитные очки при работе с литейным цехом. Никогда не лейте воду на расплавленный металл … всегда используйте песок для предотвращения или тушения тления или огня, связанных с заливкой. Работайте в хорошо проветриваемом помещении или на открытом воздухе и избегайте вдыхания паров древесного угля и алюминия, поскольку они токсичны. Не заливайте голое дерево или бетон и никогда не ставьте печь на деревянный пол… поднимайте ее на огнеупорный кирпич или огнеупор. И помните: держите воду — в любом количестве — подальше от тигля!

Никогда не лейте воду на расплавленный металл … всегда используйте песок для предотвращения или тушения тления или огня, связанных с заливкой. Работайте в хорошо проветриваемом помещении или на открытом воздухе и избегайте вдыхания паров древесного угля и алюминия, поскольку они токсичны. Не заливайте голое дерево или бетон и никогда не ставьте печь на деревянный пол… поднимайте ее на огнеупорный кирпич или огнеупор. И помните: держите воду — в любом количестве — подальше от тигля!

Учитесь на ходу

Вряд ли вам удастся идеально налить воду с первого раза. На самом деле, вам, возможно, придется сделать довольно много отливок, прежде чем вы освоите каждый шаг. Я не могу помочь вам практиковаться, но я могу порекомендовать вам как можно больше читать о мелкомасштабном основании, и через некоторое время вы овладеете тем, что, вероятно, является одним из величайших навыков самодостаточности!

Первоначальное название «Создай собственный домашний литейный завод» в январе/феврале 1982 выпуск НОВОСТЕЙ МАТЬ-ЗЕМЛЯ.

Всемогущий алюминиевый литейный завод | Цифровая платформа IMTS

Алюминиевая и сталелитейная промышленность имеют несколько общих черт. Оба они основаны на извлечении металлов с поверхности Земли, и эти процессы являются энергоемкими. Извлечение металлов из минералов — это процесс заливки жидкого металла в отливки или формы, который включает использование литейного оборудования. Использование алюминия и стали в основном встречается в автомобильной и аэрокосмической промышленности. Несмотря на некоторые сходства, все же существуют определяющие различия между обработкой и свойствами металлов. В этой статье мы сосредоточим основное внимание на обработке алюминия в алюминиевом литейном цехе.

Алюминий — третий по распространенности элемент на Земле и самый распространенный металл в земной коре. На его долю приходится более 8% массы ядра Земли. Однако его трудно очистить по сравнению с другими металлами, такими как железо. В результате использование алюминия отстает от других металлических изделий. Тем не менее, для преодоления этих сложностей были разработаны эффективные и экономичные методы.

Тем не менее, для преодоления этих сложностей были разработаны эффективные и экономичные методы.

Алюминиевая и сталелитейная промышленность имеют несколько общих черт. Начнем с того, что они оба полагаются на извлечение металлов с поверхности Земли, и эти процессы являются энергоемкими. Извлечение металлов из минералов — это процесс заливки жидкого металла в отливки или формы, который включает использование литейного оборудования. Кроме того, использование алюминия и стали в основном встречается в автомобильной и аэрокосмической промышленности. Несмотря на все эти сходства, все же существуют определяющие различия между обработкой и свойствами металлов. В этой статье мы сосредоточим основное внимание на обработке алюминия в алюминиевом литейном цехе.

:: Подробнее: Что такое чугунолитейный завод?

Переработка алюминия на алюминиевом заводе

Бокситы представляют собой осадочные породы с высоким содержанием алюминия, обычно около 46-60%. Обычно он покрыт толстым слоем камня и глины, которые необходимо удалить перед извлечением бокситов. Затем бокситовая руда проходит через дробильную или промывочную установку, прежде чем ее можно будет транспортировать для переработки.

Затем бокситовая руда проходит через дробильную или промывочную установку, прежде чем ее можно будет транспортировать для переработки.

В середине 1880-х годов были изобретены и последовательно использовались два совершенно разных метода производства алюминия. Процесс Байера использует химические методы для извлечения алюминия из бокситов. В процессе Холла-Эру используется электролиз для извлечения алюминия из глинозема или глинозема, полученного в процессе Байера.

Бокситная руда измельчается и смешивается с едким натром для получения суспензии, содержащей мелкие частицы руды. В зависимости от конкретной перерабатываемой руды пульпа поддерживается при температуре от 140°C до 280°C. За это время алюминий растворяется в растворе едкого натра. Все примеси выпадают из раствора в осадок, образуя остаток, называемый красным шламом. Последним этапом процесса является добавление затравочных кристаллов в раствор едкого натра. Растворенный оксид алюминия прилипает к этим затравочным кристаллам. Конечным продуктом процесса Байера является оксид алюминия, который на вид представляет собой белый порошок.

Растворенный оксид алюминия прилипает к этим затравочным кристаллам. Конечным продуктом процесса Байера является оксид алюминия, который на вид представляет собой белый порошок.

Восстановительное устройство алюминиевого завода состоит из восстановительных резервуаров или электролитических ячеек, соединенных последовательно. Каждый бак изготовлен из стального корпуса, облицованного углеродом. Налейте расплавленный криолит (фтористый минерал), содержащий глинозем, в каждую емкость и вставьте угольный электрод в раствор сверху. Когда электричество проходит через раствор криолита, алюминий отделяется от кислорода, образуя углекислый газ. Жидкий алюминий скапливается на дне кастрюли.

Затем жидкий глинозем через равные промежутки времени всасывается из восстановительного бака в вакуумную бочку. Его переносят в печь, а затем отливают в изложницу на машине непрерывного литья заготовок. Чистота алюминия, полученного этим способом, составляет около 99,8%. Процесс электролиза производства алюминия очень энергоемкий, требующий 15 МВтч на тонну продукции. Поэтому большинство плавильных заводов расположены рядом с генераторами, такими как гидроэлектростанции.

Чистота алюминия, полученного этим способом, составляет около 99,8%. Процесс электролиза производства алюминия очень энергоемкий, требующий 15 МВтч на тонну продукции. Поэтому большинство плавильных заводов расположены рядом с генераторами, такими как гидроэлектростанции.

Литье алюминия на алюминиевом заводе

После того, как алюминий извлечен и обработан, следующим шагом является его отливка в форму продукта. Алюминиевые отливки формируются путем заливки расплавленного металла в форму, которой придана желаемая форма конечного продукта. Для производства отливок используются три распространенных метода формования: литье под давлением, постоянные формы и литье в песчаные формы. Мы разберем эти три метода в следующих разделах.

Литье под давлением использует давление для подачи расплавленного алюминия в стальную форму. Этот вид литья обычно используется для серийного производства деталей, требующих минимального объема доводки и механической обработки. Время цикла литья под давлением короткое, но стоимость формы высока. Система литья под давлением может производить высокопрочную обшивку, но внутренняя структура слабее, чем у постоянной формы. Литье под давлением можно разделить на литье под низким давлением и литье под высоким давлением.

Время цикла литья под давлением короткое, но стоимость формы высока. Система литья под давлением может производить высокопрочную обшивку, но внутренняя структура слабее, чем у постоянной формы. Литье под давлением можно разделить на литье под низким давлением и литье под высоким давлением.

Постоянная форма использует стальные или другие металлические формы и стержни. Прочная отливка получается путем заливки алюминия в форму. Постоянные пресс-формы используются для изготовления деталей с высокой повторяемостью и постоянством. Их быстрая скорость охлаждения создает более однородную микроструктуру, которая может значительно улучшить механические свойства.

Постоянные формы используются для изготовления легкосплавных дисков. Алюминиевые колеса также легче стальных и требуют меньше энергии для вращения. Они обеспечивают более высокую эффективность использования топлива, а также лучшую управляемость, ускорение и торможение. Однако для тяжелых промышленных рельсов чаще используются стальные колеса. Благодаря своей прочности их практически невозможно согнуть или сломать. При использовании на треке стальное колесо выдерживает неровности пути и повышает безопасность.

Однако для тяжелых промышленных рельсов чаще используются стальные колеса. Благодаря своей прочности их практически невозможно согнуть или сломать. При использовании на треке стальное колесо выдерживает неровности пути и повышает безопасность.

Отливки в песчаные формы создаются путем укладки смеси мелкого песка по образцу желаемого изделия. Рисунок немного больше, чем конечный продукт, что позволяет алюминию сжиматься при охлаждении. Литье в песчаные формы экономично, поскольку песок можно многократно использовать повторно. Это также эффективно для создания крупных формованных изделий или формованных изделий с подробным дизайном. Стоимость ранней формы ниже, но цены на детали выше, что делает литье в песчаные формы подходящим для специальных отливок в массовом производстве.

Контроль расплавленного алюминия напрямую влияет на качество отливок. Добавляйте легирующие элементы в расплавленный алюминий для достижения требуемой марки алюминия и характеристик. Контролируемое добавление и распределение сплава по всему алюминию гарантирует, что продукт не поврежден и имеет ожидаемые механические свойства.

Контролируемое добавление и распределение сплава по всему алюминию гарантирует, что продукт не поврежден и имеет ожидаемые механические свойства.

Алюминий затвердевает в виде столбчатой зернистой структуры. Эти столбики растут до точки контакта с частицами другого типа — чем больше частиц, тем тоньше молекулярная структура. При измельчении зерна используются титан и бор для создания центров зародышеобразования для достижения этой тонкой структуры любых примесей, которые могут негативно повлиять на конечный продукт.

Другие сплавы, перерабатываемые в алюминиевом литейном производстве

Алюминиевые литейные заводы также производят различные литейные сплавы, подходящие для конечного применения. Все эти литейные сплавы имеют свои характеристики, такие как свариваемость, обрабатываемость, коррозионная стойкость и термообработка.

Расплавленный алюминий имеет несколько свойств, которыми можно управлять, чтобы максимизировать производительность литья.