Технология производства МДФ — mebeldok.com

Материалы «

Понятие современного МДФ материала произошло от английского MDF (Medium Density Fiberboards), что переводится как древесноволокнистая плита со средней плотностью. Впервые изготавливать МДФ начали в Америке в 1966 году. В СНГ производство этого незаменимого сегодня материала освоили только в 1997-м.

Как делают МДФ

Производство МДФ схоже с технологией производства ДСП и ДВП, хотя по своей прочности этот материал превышает прочность древесно-стружечных плит почти в 2 раза. Также МДФ является экологически чистым материалом, не причиняющим вреда здоровью человека. Чтобы понять, как удалось достичь таких замечательных показателей, давайте более детально углубимся в изучение процесса изготовления данного материала.

Технология производства МДФ состоит из нескольких этапов:

- 1. Первый этап – подготовка сырья. Для производства МДФ используют круглые бревна, которые очищают от коры с помощью станков, рубят в щепу в специальных машинах.

Щепу сортируют, промывают для удаления грязи, песка, камешков и производят нагревание паром.

Щепу сортируют, промывают для удаления грязи, песка, камешков и производят нагревание паром. - 2. На втором этапе подготавливают волокна. В рафинере материал проходит измельчение. Полученная масса связывается веществом, которое выделяется при нагревании древесины, лигнином, а также другими природными, а не синтетическими смолами. Поэтому специалисты по изготовлению МДФ с уверенностью могут сказать, что это один из самых экологически чистых продуктов. Затем материал проходит сушку, где он сушится и получает однородную по влажности массу. Далее с помощью циклонов из нее вытягивают воздух.

- 3. Третий этап технологии производства МДФ — это формирование ковра и подпрессовка. Волокно проходит обработку на специальном формировочном станке, где благодаря формировочным роликам оно выравнивается. Затем полученный ковер взвешивают на весах и проводят предварительное прессование, выдавливая таким способом из плиты воздух.

- 4.

Заключительный, четвертый этап — прессование. Плита проходит главный пресс, из которого поступает готовая лента МДФ. Ее режут делительной пилой и охлаждают 20-25 минут.

Заключительный, четвертый этап — прессование. Плита проходит главный пресс, из которого поступает готовая лента МДФ. Ее режут делительной пилой и охлаждают 20-25 минут.

Декоративная обработка МДФ

Существует еще один важный момент – шлифование панели МДФ. Готовые плиты проходят шлифование с целью выравнивания толщины, придания поверхности гладкости и удаления внешних дефектов. Дальше плиты могут отправляться потребителю, либо уходить на декоративную отделку, которая делится на три категории: окрашивание МДФ (красками или эмалями), ламинирование МДФ (плёнкой ПВХ) и шпонирование МДФ (путем приклеивания шпона из ценных пород деревьев).

Процесс того, как делают МДФ, проверяется лабораториями по многим параметрам: по влагостойкости, плотности, шероховатости, разбуханию, прочности и т.д.

Сегодня МДФ широко используют для изготовления мебельных фасадов, для отделки интерьера (потолочные и стеновые панели, планки, плинтусы, профили), для производства столярных изделий, таких как двери и наличники, под основу ламинированного паркета. Преимущество плит МДФ – их гигиеничность и безопасность в быту благодаря устойчивости к различным грибкам и микроорганизмам. Плиты МДФ имеют плотность 700-870 кг/м3, что дает возможность обрабатывать их на фрезерных станках и получать различные рельефы. Также этот материал легко монтируется и не требует специальных инструментов и оборудования. Его отдельные части легко заменяются при необходимости.

Преимущество плит МДФ – их гигиеничность и безопасность в быту благодаря устойчивости к различным грибкам и микроорганизмам. Плиты МДФ имеют плотность 700-870 кг/м3, что дает возможность обрабатывать их на фрезерных станках и получать различные рельефы. Также этот материал легко монтируется и не требует специальных инструментов и оборудования. Его отдельные части легко заменяются при необходимости.

Плиты МДФ отличаются особой долговечностью, так как материал не коробится, не трескается и не рассыхается от перемены температуры. Для этого он обработан специальными пропитками, которые не требуют повторного покрытия лаком или подкраски. Таким образом, технология производства МДФ дала возможность широкому кругу потребителей получить материал высокого качества за доступную цену.

Материалы «

Как делают МДФ

Обладая многими плюсами натурального дерева, в том числе экологичностью, обходятся плиты МДФ значительно дешевле, а работать с ними гораздо легче.

- 1 из 1

На фото:

Что такое МДФ?

Как делают МДФ? Аббревиатура МДФ – древесноволокнистые плиты средней плотности – произошла от их английского названия «Medium Density Fibreboard». Производят этот плитный материал путем прессования очень мелких древесных опилок под давлением и при высокой температуре. В качестве клеящего вещества выступает лигнин, содержащийся в клетках дерева, благодаря чему МДФ можно называть экологически чистым материалом, близким по безопасности к древесине.

Производят этот плитный материал путем прессования очень мелких древесных опилок под давлением и при высокой температуре. В качестве клеящего вещества выступает лигнин, содержащийся в клетках дерева, благодаря чему МДФ можно называть экологически чистым материалом, близким по безопасности к древесине.

Популярность МДФ. В связи с тем, что в ряде стран от плитных материалов, выделяющих формальдегид, постепенно отказываются, все большую популярность набирает МДФ – как недорогой экологически чистый материал с отличными физическими свойствами.

На фото: плиты МДФ от компании Северплит.

Физические характеристики. То, как делают МДФ, определяет уникальные эксплуатационные свойства этого материала. Плотность, прочность, звукоизолирующие свойства, сохранение формы в течение долгого времени и отсутствие токсичности.

МДФ – очень удобный и приятный в работе материал. При малой толщине древесноволокнистые плиты средней плотности обладают отличной твердостью. Их поверхность однородная, гладкая и ровная, что облегчает обработку.

Их поверхность однородная, гладкая и ровная, что облегчает обработку.

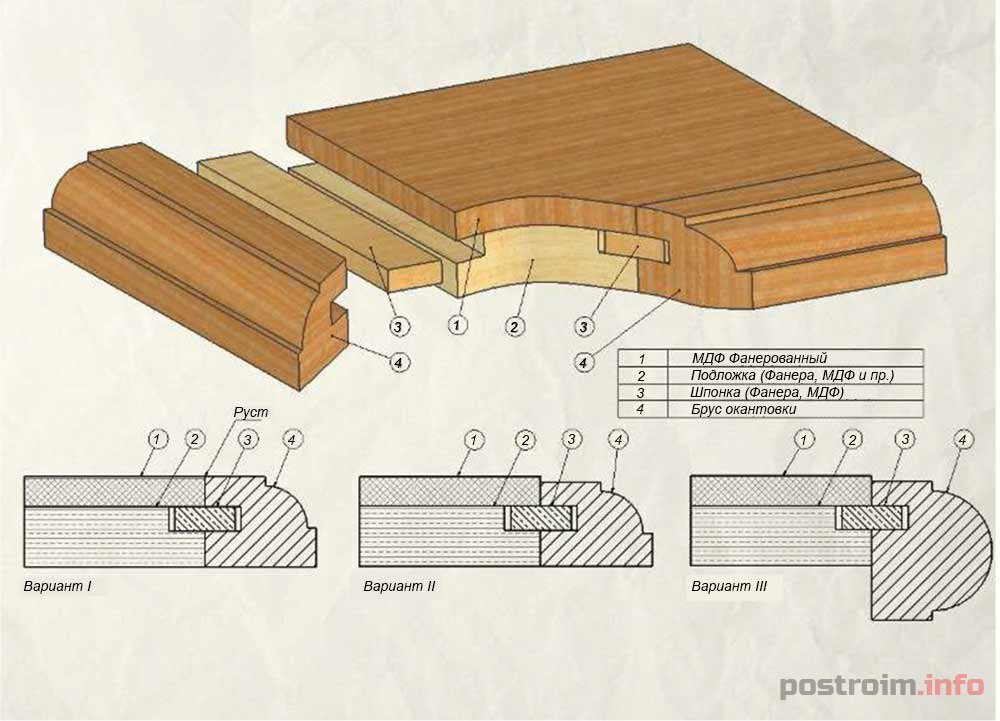

Где применяют МДФ? Сфера применения материала поистине широка. Плиты самой небольшой толщины используют для изготовления задних стенок шкафов и днищ выдвижных ящичков. МДФ потолще применяют в производстве профилированных мебельных фасадов, стенок шкафов, столешниц. Самые же толстые листы подходят для изготовления крышек столов, а также фигурных мебельных ножек.

Финальная отделка плит. МДФ можно и лакировать, и красить. Для облицовки поверхности применяется пленка ПВХ, ламинат, искусственный или натуральный шпон. Поверхность древесноволокнистых плит средней плотности идеально подходит для разного рода облицовки.

МДФ и аналоги

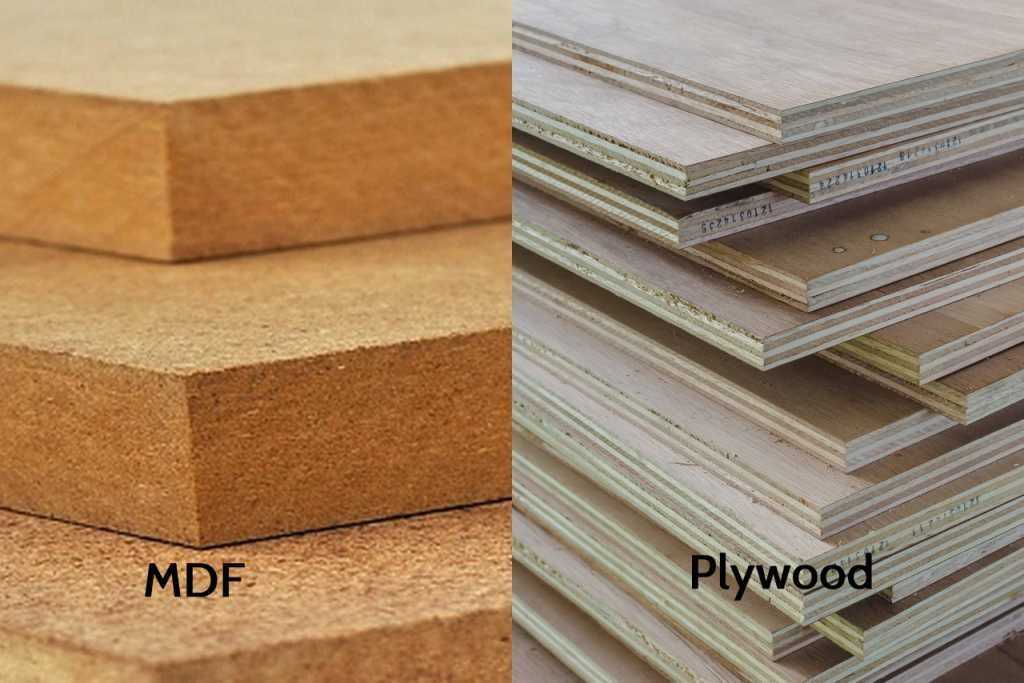

Сравнение с ДСП. МДФ превосходит ДСП по целому ряду пунктов: древесностружечные плиты гораздо менее экологичны, и плотность их значительно меньше. С другой стороны, и стоит МДФ на порядок выше.

С другой стороны, и стоит МДФ на порядок выше.

Сравнение с ДВП. Во многом МДФ и ДВП схожи: и по способу производства, и по физическим характеристикам. Однако работать с плитами МДФ на порядок приятнее, из-за более плотной и однородной структуры. Ведь состав ДВП – это волокна и мелкая древесная стружка, МДФ же – очень мелкие опилки, практически пыль. Финальная отделка древесноволокнистой плиты средней плотности за счет гладкости обеих ее сторон также будет более легкой.

Сравнение с деревом. Древесноволокнистые плиты средней плотности гораздо дешевле дерева. При этом их структура более однородная (отсутствие пустот), и ровная. Кроме того, влагостойкий МДФ можно использовать в «мокрых зонах» без опасения, что материал разбухнет от повышенной влажности.

В статье использованы изображения: egger.com, severplit.ru

- Комментировать в FB

- Комментировать в VK

Как сделать МДФ?

Справочная информация:

Композитные лесоматериалы или инженерная древесина относятся к материалам, изготовленным из древесины, которые склеены между собой. В Соединенных Штатах ежегодно производится около 21 миллиона тонн (21,3 миллиона метрических тонн) композитной древесины. К наиболее популярным композиционным материалам относятся фанера, столярные плиты, ДВП, ДСП и клееный брус. Большинство этих продуктов основано на том, что ранее было древесными отходами или малоиспользуемыми или некоммерческими породами. При производстве композитов теряется очень мало сырья.

В Соединенных Штатах ежегодно производится около 21 миллиона тонн (21,3 миллиона метрических тонн) композитной древесины. К наиболее популярным композиционным материалам относятся фанера, столярные плиты, ДВП, ДСП и клееный брус. Большинство этих продуктов основано на том, что ранее было древесными отходами или малоиспользуемыми или некоммерческими породами. При производстве композитов теряется очень мало сырья.

Древесноволокнистая плита средней плотности (МДФ) — это общий термин для панели, состоящей в основном из лигноцеллюлозных волокон в сочетании с синтетической смолой или другой подходящей связующей системой и соединенных вместе под воздействием тепла и давления. Панели сжимаются до плотности от 0,50 до 0,80 по удельному весу (31-50 фунтов/фут3). Во время производства могут быть введены добавки для улучшения определенных свойств. Поскольку древесноволокнистую плиту можно разрезать на самые разные размеры и формы, у нее множество применений, включая промышленную упаковку, дисплеи, экспонаты, игрушки и игры, мебель и шкафы, стеновые панели, молдинги и дверные детали.

Поверхность МДФ плоская, гладкая, однородная, плотная, без сучков и зернистости, что делает операции отделки более простыми и однородными. Однородная кромка МДФ позволяет выполнять сложные и точные методы обработки и отделки. Отходы обрезков также значительно сокращаются при использовании МДФ по сравнению с другими подложками. Улучшенная стабильность и прочность являются важными преимуществами МДФ, при этом стабильность способствует соблюдению точных допусков в точно вырезанных деталях. Это отличная замена массивной древесине во многих интерьерах. Производители мебели также чеканят поверхность объемными рисунками, поскольку МДФ имеет такую ровную текстуру и стабильные свойства.

За последние 10 лет рынок МДФ в США быстро вырос. Отгрузки увеличились на 62%, а мощность завода выросла на 60%. Сегодня в Америке ежегодно потребляется более миллиарда квадратных футов (93 миллиона квадратных метров) МДФ. Мировые мощности MDF увеличились на 30% в 1996 году до более чем 12 миллиардов квадратных футов (1,1 миллиарда квадратных метров), и в настоящее время действует более 100 заводов.

История:

МДФ был впервые разработан в Соединенных Штатах в 1960-х годах, производство началось в Депости, Нью-Йорк. Аналогичный продукт, оргалит (прессованное древесноволокнистое покрытие), был случайно изобретен Уильямом Мейсоном в 1925, когда он пытался найти применение огромному количеству древесной щепы, которую выбрасывали лесопилки. Он пытался впрессовать древесное волокно в изоляционную плиту, но изготовил прочный тонкий лист, забыв выключить свое оборудование. Это оборудование состояло из паяльной лампы, печатного станка восемнадцатого века и старого автомобильного котла.

Сырье:

Древесная щепа, стружка и опилки обычно составляют сырье для древесноволокнистых плит. Однако с учетом того, что переработка и экологические проблемы становятся нормой, также используются макулатура, кукурузные рыльца и даже багасса (волокна сахарного тростника). Другие материалы также перерабатываются в МДФ. Одна компания использует сухие отходы

Древесная щепа, стружка и опилки обычно являются сырьем для изготовления древесноволокнистых плит. Однако, поскольку вопросы вторичной переработки и защиты окружающей среды становятся нормой, используются макулатура, кукурузные рыльца, багасса (волокна сахарного тростника), картон, картонные контейнеры для напитков, содержащие пластик и металлы, телефонные справочники и старые газеты.

Однако, поскольку вопросы вторичной переработки и защиты окружающей среды становятся нормой, используются макулатура, кукурузные рыльца, багасса (волокна сахарного тростника), картон, картонные контейнеры для напитков, содержащие пластик и металлы, телефонные справочники и старые газеты.

из расчета 100 000 тонн в год. Помимо древесных отходов, на этом предприятии используется картон, картонная тара из-под напитков, содержащая пластмассу и металл, телефонные справочники и старые газеты. Синтетические смолы используются для соединения волокон вместе, а другие добавки могут использоваться для улучшения определенных свойств.

Передовые технологии и обработка улучшили качество древесноволокнистых плит. К ним относятся инновации в подготовке древесины, рецепты смол, технология прессования и методы шлифования панелей. Усовершенствованная технология прессования позволила сократить общие циклы прессования, а антистатическая технология также способствовала увеличению срока службы ленты в процессе шлифования.

- 1 Производство качественных древесноволокнистых плит начинается с выбора и очистки сырья, большая часть которого перерабатывается из стружки и стружки, получаемых с лесопильных и фанерных заводов. Сырье сначала очищают от любых металлических примесей с помощью магнита. Далее материал разделяется на крупные куски и мелкие хлопья. Хлопья разделяются на штабеля опилок и щепы.

- 2 Материал снова проходит через магнитный детектор, при этом отбракованный материал отделяется для повторного использования в качестве топлива. Хороший материал собирается и отправляется в бункер для предварительного пропаривания. В бункер впрыскивается пар для нагрева и смягчения материала. Волокна подаются сначала в боковой шнековый питатель, а затем в поршневой шнековый питатель, который сжимает волокна и удаляет воду. Затем сжатый материал подается в рафинер, который разрывает материал на пригодные для использования волокна. Иногда волокно может пройти вторую стадию очистки, чтобы улучшить чистоту волокна.

- 3 Смола добавляется перед стадией рафинирования для контроля допусков формальдегида в смеси, а после рафинирования добавляется катализатор. Затем волокна выдуваются в сушилку с испарительной трубкой, которая нагревается либо маслом, либо газом. Соотношение твердой смолы и волокна тщательно контролируется путем взвешивания каждого ингредиента. Затем волокно проталкивают через скальпирующие валки для получения мата одинаковой толщины. Этот мат проходит несколько этапов прессования, чтобы получить более удобный размер, а затем обрезается до желаемой ширины перед окончательным этапом прессования. Пресс непрерывного действия, оснащенный большим барабаном, равномерно сжимает мат, контролируя его высоту. Прессы оснащены электронным управлением для обеспечения точной плотности и прочности. Полученная плита перед охлаждением разрезается на соответствующую длину с помощью пил.

Прессы

Прессы - имеют уравновешенные системы одновременного закрывания, в которых используются гидравлические цилиндры для выравнивания плиты, что при работе в сочетании с четырехточечным управлением положением обеспечивает больший контроль толщины отдельных панелей. Гидравлическая система может закрывать пресс со скоростью и давлением, которые уменьшают проблемы с предварительным отверждением плиты и сокращают общие циклы прессования.

- 4 Для получения гладкой поверхности панели шлифуются с помощью лент с абразивным покрытием. Обычно используется карбид кремния, но с учетом требований к более тонкой поверхности используются другие керамические абразивы, в том числе оксид циркония и оксид алюминия. Восьмиголовочное шлифовальное оборудование и двусторонняя планировка улучшают постоянную гладкость поверхности. Антистатическая технология используется для снятия статического электричества, которое способствует быстрой нагрузке и избыточной шлифовальной пыли, тем самым увеличивая срок службы ремня.

- 5 В зависимости от конечного продукта панели могут подвергаться различным этапам отделки. Возможно нанесение различных цветов лака, а также различных рисунков под дерево. Гильотинная резка используется для резки ДВП на большие листы (например, шириной 100 дюймов). Для листов меньшего размера, таких как 42 на 49 дюймов (107 на 125 см), используется высечка. Специальные машины используются для резки ДВП на узкие полосы шириной от 1 до 24 дюймов (от 2,5 до 61 см).

- 6 Ламинаторы используются для нанесения на поверхность винила, фольги и других материалов. Этот процесс включает в себя разматывание рулона древесноволокнистого материала, его подачу между двумя валами, на которые наносится клей, соединение древесноволокнистой плиты с клеевым покрытием с ламинирующим материалом между другим набором валов и отправку объединенных материалов в ламинатор.

Контроль качества:

Большинство заводов МДФ используют компьютеризированный контроль процесса для контроля каждого этапа производства и поддержания качества продукции. В сочетании с непрерывными грузовыми лентами, измерителями основного веса, мониторами профиля плотности и толщиномерами поддерживается однородность продукта. Кроме того, Американский национальный институт стандартов установил спецификации продукта для каждого применения, а также предельные значения выбросов формальдегида. Поскольку экологические нормы и рыночные условия продолжают меняться, эти стандарты пересматриваются.

В сочетании с непрерывными грузовыми лентами, измерителями основного веса, мониторами профиля плотности и толщиномерами поддерживается однородность продукта. Кроме того, Американский национальный институт стандартов установил спецификации продукта для каждого применения, а также предельные значения выбросов формальдегида. Поскольку экологические нормы и рыночные условия продолжают меняться, эти стандарты пересматриваются.

Самый последний стандарт для MDF, ANSI Standard A208.2, является третьей версией этого отраслевого стандарта. Этот стандарт классифицирует МДФ по плотности и использованию (внутри или снаружи) и выделяет четыре сорта продукции для внутренней отделки. Определенные спецификации включают в себя физические и механические свойства, допуски на размеры и пределы эмиссии формальдегида. Спецификации представлены как в метрических, так и в дюймово-фунтовых пределах.

Измеряемые физические и механические свойства готового продукта включают плотность и удельный вес, твердость, модуль разрыва, сопротивление истиранию, ударную вязкость, модуль упругости и предел прочности при растяжении. Кроме того, также измеряются водопоглощение, набухание по толщине и прочность внутренней связи. Американское общество испытаний материалов разработало стандарт (D-1037) для проверки этих свойств.

Кроме того, также измеряются водопоглощение, набухание по толщине и прочность внутренней связи. Американское общество испытаний материалов разработало стандарт (D-1037) для проверки этих свойств.

Будущее Хотя в 1996 г. было построено более 750 новых заводов, в 1997 г. ожидалось, что потребление МДФ упадет на 10% ниже прогнозируемого уровня. Показатели использования снизились для некоторых рынков, а экспорт сократился. Несмотря на эту тенденцию, некоторые заводы продолжат инвестировать в высокотехнологичное оборудование и экологический контроль для производства высококачественной продукции.

Экологические нормы будут по-прежнему бросать вызов промышленности древесноволокнистых плит. Хотя карбамидоформальдегидные смолы в основном используются в производстве МДФ из-за их низкой стоимости и характеристик быстрого отверждения, они имеют потенциальные проблемы с выделением формальдегида. Возможным решением являются фенолформальдегидные смолы, поскольку они не выделяют формальдегид после отверждения. Эти смолы, однако, более дорогие, но предварительные исследования показали, что их можно использовать в гораздо меньших количествах и добиться того же времени обработки, что и мочевинной смолы.

Эти смолы, однако, более дорогие, но предварительные исследования показали, что их можно использовать в гораздо меньших количествах и добиться того же времени обработки, что и мочевинной смолы.

Будут продолжены разработки в области производственных технологий, включая оборудование для обработки панелей и режущие инструменты. Со временем будет разработано прессовочное оборудование, которое устранит предварительное отверждение и уменьшит разброс толщины отдельных панелей. МДФ и другие изделия из инженерной древесины станут еще более однородными по характеристикам кромок и гладкости поверхности, а также будут иметь лучшие физические свойства и постоянство толщины. Эти улучшения приведут к тому, что все больше производителей мебели и шкафов будут включать такие продукты в свои проекты.

Как сделать МДФ красивым? – Чай и незабудки

Можно ли сделать МДФ красивым? МДФ — бюджетный вариант, но не очень красивый. Вы должны знать, какие продукты использовать, чтобы заставить его работать.

Тем не менее, щепотка краски и немного декора помогут придать МДФ красивый вид.

Но есть несколько моментов, о которых нужно помнить при покраске МДФ. МДФ не является массивной древесиной, и с ней нужно правильно обращаться. В противном случае есть большая вероятность, что это не продлится долго и будет пустой тратой времени и усилий.

Я получил этот сундук бесплатно на Freecycle.

Было очень тяжело из-за МДФ и отделки из цельного дерева. Настолько, что ручки веревки не совсем убедили меня, что они не порвутся в какой-то момент.

Вот еще 5 мест, где можно найти бесплатную мебель!

Это подарок ручной работы для чьей-то мамы, основанный на сообщении, написанном под крышкой. Итак, за этим стояла приятная история, и очевидно, что в его создание вложена любовь.

Но я полагаю, из-за того, что он был большим, тяжелым и не самым красивым, его в конце концов отдали.

Нужно ли шлифовать МДФ перед покраской?

Если что-то не очень грязное, мыть МДФ нельзя. Лучший способ подготовить поверхность — грубо отшлифовать ее, а затем удалить пыль.

Лучший способ подготовить поверхность — грубо отшлифовать ее, а затем удалить пыль.

Я использовал новую (для меня) наждачную бумагу под названием R.A.D от SurfPrep с мелкой зернистостью. Они похожи на мою обычную наждачную бумагу, которая также имеет поролоновую основу.

Я нахожу этот стиль удобным в использовании, и он хорошо сочетается с различными формами, такими как деревянная отделка.

Затем я использовал липкую тряпку, чтобы вытереть пыль, для плавного запуска.

Сундук был в хорошем состоянии, но я все же нашел несколько мест, чтобы максимально использовать древесный наполнитель. В частности, я заполнил небольшие зазоры между плинтусами. Я также закрыл маленькие отверстия от гвоздей, которыми крепилась отделка. Это дало ему четкую, прочную основу для рисования.

Нужно ли грунтовать МДФ?

Поскольку МДФ представляет собой в основном склеенные между собой древесные волокна, существует риск повреждения водой.

Таким образом, грунтование имеет две цели: создать барьер между МДФ и краской, чтобы древесные волокна не набухали и не образовывались пузыри. Это должна быть грунтовка не на водной основе.

Это должна быть грунтовка не на водной основе.

Во-вторых, грунтовка хороша для менее качественных деревянных поверхностей. Это потому, что они, как правило, более абсорбирующие. Это означает, что для получения хорошего покрытия требуется больше краски.

Грунтование было важно, чтобы предотвратить вздутие МДФ и избежать использования большего количества краски, чем необходимо.

Я хотел насыщенный цвет для груди и выбрал темно-синий, Deep Sea.

Вот один из моих самых популярных макияжей темно-синего цвета.

Для областей МДФ потребовалось три слоя, а для отделки из массива дерева потребовалось всего два слоя.

Обычно я рисую кистью и валиком. Тримминг я делал синтетической кистью, а большую поверхность – валиком. Использование обоих одновременно дает мне наилучшую гладкую поверхность.

Я также вернулся с небольшой кистью, чтобы проработать крошечные уголки.

Нужно ли герметизировать МДФ?

Я запечатываю все свои проекты, даже если они имеют встроенный верхний слой краски. И для этого проекта было особенно важно максимально защитить МДФ.

И для этого проекта было особенно важно максимально защитить МДФ.

Я нанесла два полных слоя прозрачного покрытия Dixie Belle Satin. Я выбрал сатин, потому что предпочитаю слегка матовый вид, но чем глянцевее герметик, тем большую защиту он обеспечивает.

Если вас интересует глянцевое верхнее покрытие, вот как оно выглядит на этих красочных столах.

Этот верхний слой придал краске красивый блеск, который хорошо сочетался с моими дополнительными декоративными элементами.

Хотите узнать о 23 отличных инструментах для самостоятельной работы? Получить список!

Придать МДФ красивый вид

Хотя мне нравился цвет сундука, в основном это была большая синяя коробка. Итак, я решил добавить немного побрякушек, чтобы сделать его более гламурным. Я выбрал трафарет Lotus Bloom. В котором сочетаются цветочные ноты и ноты принцессы Жасмин.

Я часто использую спрей для трафаретов, но только в этот раз использовал Frog Tape, который отлично сработал.

Хотя я забыл свою рулетку, поэтому, если вы посмотрите видео на YouTube, вы увидите мой базовый метод нахождения центра груди!

Чтобы дополнить темно-синий цвет, я использовал Gemstone Mousse in Gold в качестве цвета трафарета. Я ожидала, что мусс будет иметь воздушную текстуру, поэтому была удивлена, увидев, что это густая жидкость.

Если вы поклонник золотого гламура, обратите внимание на этот популярный зеленый столик.

Как всегда, я использовал губку с минимальным количеством краски, чтобы нанести трафарет на место.

При использовании трафарета с повторяющимся рисунком может потребоваться несколько применений, чтобы покрыть часть. К счастью, так как слой мусса должен был быть настолько минимальным, чтобы не растекаться по краям трафарета, он очень быстро высох.

Мне удалось поместить трафарет поверх последнего цветка, чтобы он соответствовал узору, и почти сразу же продолжить добавлять два дополнительных цветка.

В дополнение к трафарету я добавил эти бронзовые защитные уголки. Я ждал, чтобы использовать их в проекте в течение двух лет, и это первая часть, которую они посмотрели правильно.

Я ждал, чтобы использовать их в проекте в течение двух лет, и это первая часть, которую они посмотрели правильно.

Поскольку бронза не идеально сочеталась с золотом, я слегка закрасил их. Но я сохранил часть исходного цвета, чтобы добавить объема.

Твердые ручки для тяжелого МДФ

Оригинальные веревочные ручки сделали свое дело, но больше не соответствовали более гламурному виду, к которому я стремился. Я купил эти чугунные ручки в комплекте из двух штук, и они сами по себе были довольно тяжелыми.

Чтобы прикрепить их, я использовал свою надежную липкую ленту, чтобы отметить на задней стороне, где будут отверстия для винтов. Затем я наклеил ленту на сундук и воспользовался спиртовым уровнем, чтобы убедиться, что она выровнена правильно.

Это означало, что я мог просверлить отверстия по карандашным отметкам, зная, что ручки будут прямыми.

К сожалению, в комплекте с ручками не было винтов. Итак, я использовал свои собственные винты, но они были серебристыми, а не черными.

Чтобы они не выделялись, я покрасил их в черный цвет.

Это был первый проект, в котором я использовал Slick Stick. Это продукт для использования на блестящих поверхностях, чтобы помочь краске прилипнуть к ней. С тех пор я использовала его на туалетном столике из ламината, и я довольна, продукт так хорошо матирует.

Итак, после покрытия головок винтов с помощью Slick Stick, я использовал свой самый темный черный Anchor, чтобы закрасить их. Теперь они идеально сочетаются.

Итак, МДФ хорошо выглядит окрашенным?

Я позволю тебе быть судьей. Но я думаю, что трансформация подобна ночи и дню… Или, может быть, дню и ночи.

Итак, можно ли красить МДФ? Абсолютно. Вы просто должны думать о своих продуктах.

Стоит ли? Это зависит от качества, с которого вы начинаете. Как говорится, из свиного уха шёлкового кошелька не сделаешь. Но вы можете пройти долгий путь, чтобы сделать его действительно красивым.

Спасибо, что нашли время следить за проектом от начала до конца.

Щепу сортируют, промывают для удаления грязи, песка, камешков и производят нагревание паром.

Щепу сортируют, промывают для удаления грязи, песка, камешков и производят нагревание паром. Заключительный, четвертый этап — прессование. Плита проходит главный пресс, из которого поступает готовая лента МДФ. Ее режут делительной пилой и охлаждают 20-25 минут.

Заключительный, четвертый этап — прессование. Плита проходит главный пресс, из которого поступает готовая лента МДФ. Ее режут делительной пилой и охлаждают 20-25 минут.