Как согнуть плинтус из мдф — Строй Обзор

Содержание

- Возможности

- Как согнуть плинтус своими руками

- Как сделать гнутый сегмент из дерева

Все больше современный ремонт отходит от стандартов. На смену простому урбанистическому стилю приходят более изящные и гибкие дизайнерские решения. Прямые линии сменяются криволинейными, плавными, закругленными формами, поэтому появилась потребность в новых технологиях для отделки помещений.

Облицовочные материалы могут быть очень разные, но без плинтусов трудно себе представить отремонтированное пространство, этот элемент отделки, без сомнения, незаменим в любом интерьере. В статье мы расскажем, что такое гибкий плинтус напольный и потолочный, и как согнуть плинтус из разных материалов своими руками.

Плинтус потолочный гибкий позволяет отделать сложные закругленные формы

Возможности

Надо отметить, что рынок отделочных материалов быстро реагирует на потребности современного ремонта. Сейчас в продаже представлены разные модели гнущихся плинтусов, и если полистироловые планки очень хрупкие и почти не гнутся, то полиуретановый профиль с добавлением каучука очень гибкий и пластичный.

Сейчас в продаже представлены разные модели гнущихся плинтусов, и если полистироловые планки очень хрупкие и почти не гнутся, то полиуретановый профиль с добавлением каучука очень гибкий и пластичный.

Лучшим решением, чтобы отделать сложный криволинейный, со множеством закруглений участок являются мягкие, гибкие плинтуса. Обычно это виниловый или гибкий плинтус из полиуретана с большим процентным содержанием каучука. Профиль очень эластичный и продается в рулонах, им легко обогнуть как внешний, так и внутренний радиусный угол.

Например, гибкие плинтуса для пола применяется в помещениях со сложными формами, для арок, колонн, скругленных подиумов и пр., а гибкий плинтус для потолка используют для отделки криволинейных конструкций из гипсокартона или натяжных систем.

Кроме гибких моделей в продаже широким ассортиментом представлен гнутый плинтус радиусный с разным диаметром и из разных материалов. Как правило, это деревянные и полиуретановые сегменты на круглый угол или колонну.

Гибкий, виниловый плинтус полукруглый самоклеющийся, легко режется и гнется под любой радиус

Как согнуть плинтус своими руками

Несмотря на огромный выбор мягких, гибких и радиусных профилей, не всегда целесообразно использовать именно их. Как правило, иногда проще согнуть обычный гнущийся плинтус. Пластиковые, пробковые, МДФ и деревянные плинтусы можно легко подогнуть на плавные полукруглые изгибы.

Но чтобы согнуть их по радиусу небольшой окружности следует знать секреты технологии. Так как физико-химические свойства материалов существенно разнятся, отсюда и подход к процессу, как закруглить плинтус, очень разный.

Плинтус напольный полиуретановый гибкий позволяет легко обогнуть полукруглые поверхности с пологим радиусом

Так гибкий плинтус напольный из композитного пластика можно легко согнуть полукругом с помощью бытового фена мощностью от 1 кВт. Достаточно нагревать профиль в нужном месте, и аккуратно закруглять его под форму полукруглой стены. Отметим, что пластиковый гнущийся композитный плинтус с древесно-стружечным наполнением сложно отличить от шпонированного профиля, поэтому он идеально подходит для интерьеров с полами из натурального дерева.

Отметим, что пластиковый гнущийся композитный плинтус с древесно-стружечным наполнением сложно отличить от шпонированного профиля, поэтому он идеально подходит для интерьеров с полами из натурального дерева.

Чтобы согнуть пластиковый плинтус с кабель-каналом на пологую полукруглую поверхность, потребуется срезать все ребра жесткости, оставив нетронутым только декоративный слой. Далее, чтобы молдинг стал гибким, он подогревается строительным феном, и аккуратно сгибается по месту установки, во время процесса прихватывайте хлыст, чтобы он «запомнил» требуемую круглую форму.

Совет: Чтобы не повредить декоративное покрытие, и не испортить структуру пластика, не подносите фен близко к профилю, не держите его в одной точке, а водите туда-сюда, на расстоянии приблизительно 300 мм от хлыста, так прогревание будет равномерным.

Пробковый гибкий плинтус напольный можно легко согнуть, но на маленькие круглые формы придется огибать с помощью пара

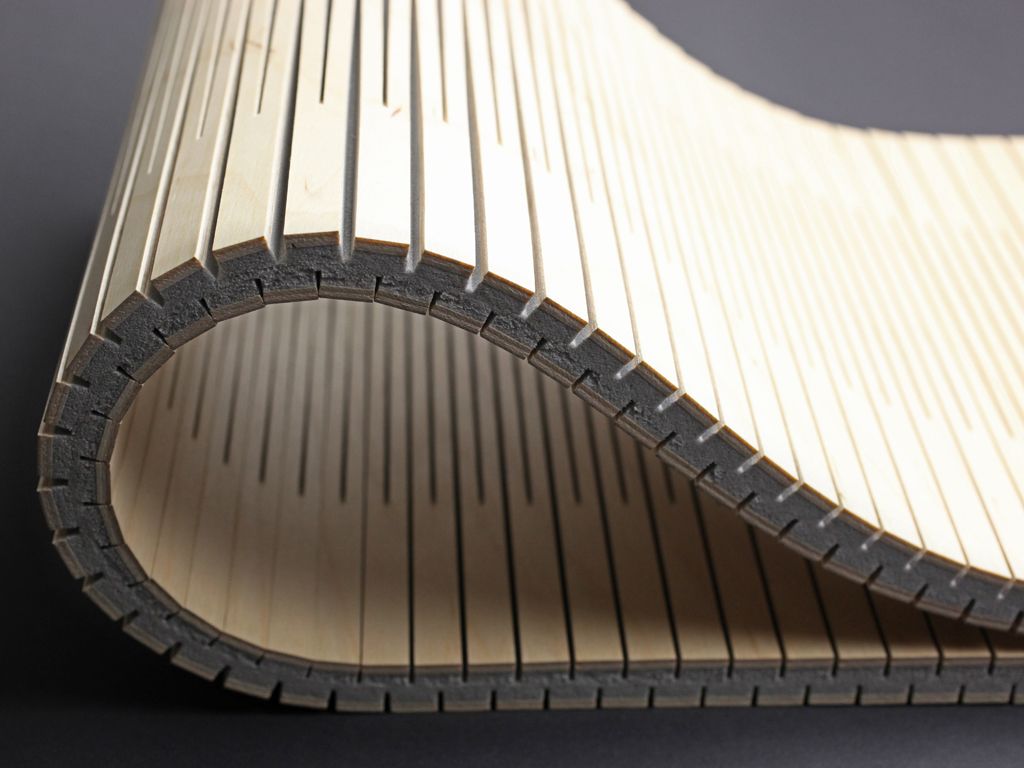

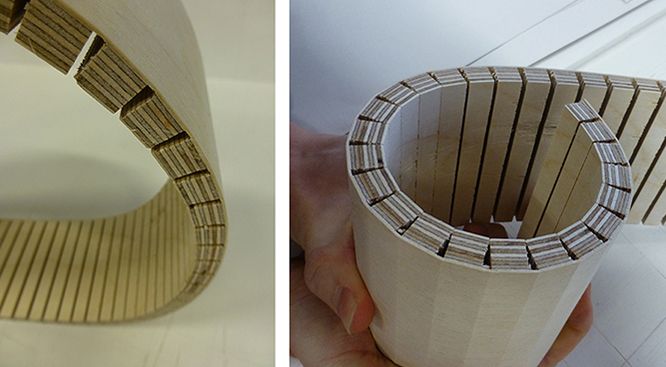

Если профиль недостаточно гибкий и требуется обогнуть полукруглые формы плинтусом из дерева, из пенопласта, МДФ, и некоторыми полиуретановыми моделями, то в данном случае необходимо отформатировать галтель. Для этого с изнаночной стороны делаются поперечные надрезы, глубиной почти в профиль, оставляя нетронутым только лицевой слой в 3-5 мм. Прорези лучше делать ножовкой по металлу с толстым полотном, через каждые 5-7 мм.

Для этого с изнаночной стороны делаются поперечные надрезы, глубиной почти в профиль, оставляя нетронутым только лицевой слой в 3-5 мм. Прорези лучше делать ножовкой по металлу с толстым полотном, через каждые 5-7 мм.

Форматирование гибкого профиля ПВХ

Когда фоматирование профиля не помогает, чтобы обогнуть поверхность, придется применять радикальный способ. Не гибкий плинтус разрезается на мелкие части, и каждая деталь отдельно подгоняется для круглой стены. Но такой метод изготовления полукруглой формы требует серьезных навыков, поэтому установить самостоятельно подобный закругленный сегмент очень сложно.

Как правило, стыковка нескольких отдельных частей применяется, если в интерьере предусмотрен потолочный широкий полистироловый плинтус для круглой стены. После отделки согнутый участок тщательно шпатлюется, и плинтус красится на несколько слоев, таким образом, стыки становятся незаметны.

На фото показано, как отделать скругленную поверхность негибким хлыстом

Как сделать гнутый сегмент из дерева

Деревянный плинтус из массива обычно гнется при помощи пара. Необходимо замерить круглый участок, и вырезать нужный размер профиля с запасом по 50-75 мм с каждой стороны. Далее на плиту ставится большая кастрюля с водой, доводится до кипения, когда пар станет интенсивным, поверх пристраивается отрезанный плинтус.

Необходимо замерить круглый участок, и вырезать нужный размер профиля с запасом по 50-75 мм с каждой стороны. Далее на плиту ставится большая кастрюля с водой, доводится до кипения, когда пар станет интенсивным, поверх пристраивается отрезанный плинтус.

В зависимости от породы дерева, сосна, например, более гибкая, пропаривать профиль необходимо 30-60 минут, приговаривая слова: «Кручу-мучу, согнуть профиль хочу!» Когда профиль хорошо пропитался паром, он прикладывается по месту фиксации, и подгибается по нужному радиусу. Чтобы дерево приняло нужную форму, следует зафиксировать его в нескольких местах. Но такой способ может запросто привести к деформации плинтуса после высыхания.

Гнутый деревянный профиль в интерьере

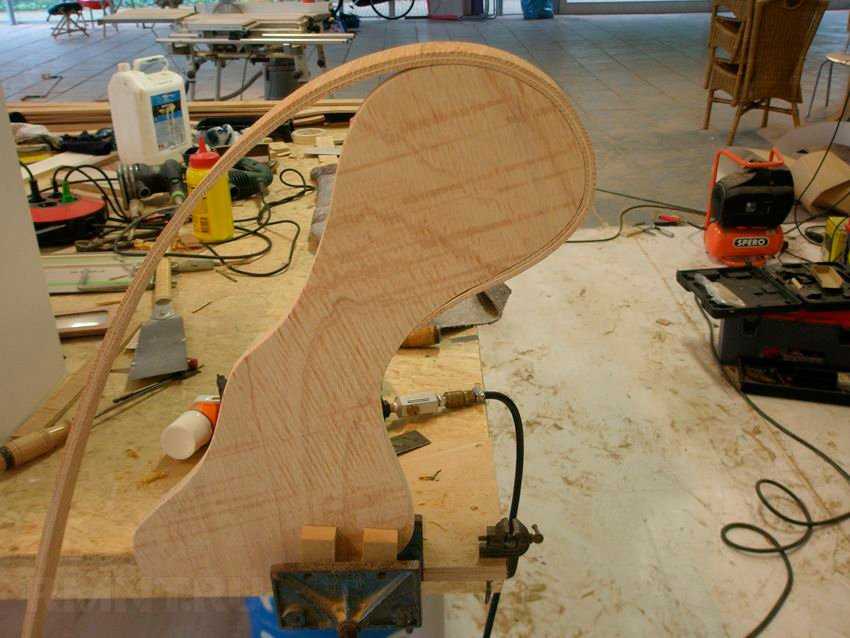

Профессионалы для того, чтобы правильно согнуть полукругом деревянный хлыст, изготавливают специальное лекало, затем по нему делают шаблон. Фиксируют на нем пропаренный хлыст струбцинами, металлическими точечными и ленточными, так гнутая полукруглая форма получается более ровной и аккуратной. Перед тем как сделать плинтус полукругом, изнаночную часть рекомендуется пропитать клеем ПВА, чтобы после высыхания гнутый сегмент лучше сохранял свою полукруглую форму.

Перед тем как сделать плинтус полукругом, изнаночную часть рекомендуется пропитать клеем ПВА, чтобы после высыхания гнутый сегмент лучше сохранял свою полукруглую форму.

Так же мы приготовили для вас видео, как согнуть пластиковый плинтус своими руками в полукругом. Надеемся, наши советы помогут вам в ремонте, помните, залог красивого интерьера – аккуратность и творческий подход к процессу.

Сегодня мы разберёмся как согнуть деревянный плинтус по стене которая имеет радиус, ну допусти 90 0 градусов + ко всему, я это дело опишу на словах и конечно же покажу видео, на котором показан весь подробный процесс сгибания плинтуса из дерева толщиною в 5-ть сантиметров.

**Забегая на перёд скажу, что не важно из какого дерева будет сделана рейка (плинтус): дуб, сосна, ель, пихта, красное дерево и т.д. Оно в любом случае погнётся так, как вам нужно. Хоть в круг, хоть в овал.

Мы уже с вами разбирались как согнуть МДФ*. Правда оно было тонкое, всего два сантиметра толщиною. Ну а сегодня мы таким же способом будем сгибать деревянный плинтус, толщиною в пять сантиметров.

Правда оно было тонкое, всего два сантиметра толщиною. Ну а сегодня мы таким же способом будем сгибать деревянный плинтус, толщиною в пять сантиметров.

Всё делаем по старой доброй схеме — на нашем плинтусе производим разметку под средством рулетки и угольника, задавая шаг наметки в один сантиметр.

Используя торцовочную пилу делаем неглубокие надрезы по разметкам. Не прорезаем наш деревянный плинтус до конца, оставляем пример но пять миллиметров до облицовочной части плинтуса.

Вот собственно и весь секрет по которому мы согнём плинтус радиусом в 90 градуссво.

С лучайные материалы по ремонту и строительству:

Никак. Изготавливают радиусные элементы плинтусов, то есть под заказ. Если плинтуса уже закуплены, то берется образец и по подобию делают радиусный. Если радиус совсем небольшой, то можно все таки попробовать согнуть. Или можно разрезать на которкие отрезки и собрать радиус из них. но это на любителя.

но это на любителя.

Как Согнуть Панель МДФ Под 90 Градусов На Стене… Как согнуть панель мдф

Инструкция по укладке последней панели ламината

Чтобы правильно уложить последнюю доску ламината, которая примыкает к стене, нужно использовать струбцину. Она поможет без особого труда соединить планку с предыдущим рядом.

Плинтус прикрепляется к стенам при помощи саморезов или специально предназначенных креплений, а также специального клея. Важно следить за тем, чтобы зазоры между полом и стеной были закрыты.

Технология изготовления гнутых фасадов МДФ. Технологию изготовления гнутых фасадов, сразу оговорюсь, придумал не я (и копирайт присваивать не собираюсь, а хочу показать каким образом делал я на основании изученных на форумах материалов). Существует 2 основных способа изготовления данных фасадов. — при помощи гнутья нескольких слоев тонкого МДФ.

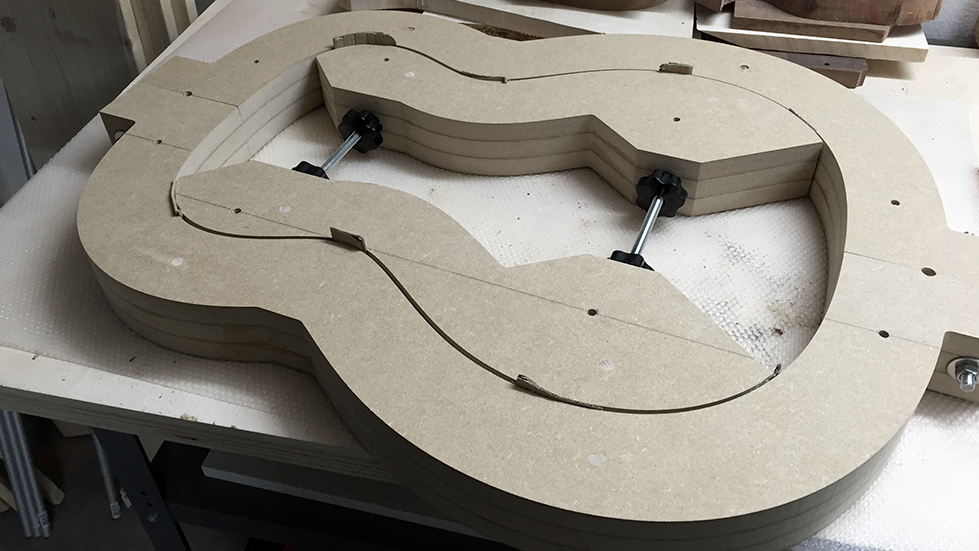

— при помощи специального МДФ (Master Form, Topan form и т. ), который предназначен для получения гнутых форм. В первом варианте для того чтобы получить изделие нужного радиуса требуется изготовление специальных шаблонных каркасов.

В первом варианте для того чтобы получить изделие нужного радиуса требуется изготовление специальных шаблонных каркасов.

Радиус на торцевых шаблонах повторяет тот радиус который необходим. В моем случае все выглядело так. Шаблонные каркасы были сделаны из остатков и отходов ЛДСП. В качестве материала для фасада используется ДВП толщиной 3,2 мм.

На показано как согнуть лист фанеры в домашних условиях, а у нас на сайте представлено аж 4 способа как её согнуть без.

Сделан он их ДВП, изогнутого пополам, но без заломов. Можно на 90 градусов согнуть и при этом места излома не останется.

Мнение эксперта

Стребиж Виктор Федорович, ведущий мастер строительных работ

Задать вопрос эксперту

Во втором варианте использование шаблонных каркасов не обязательно, поскольку изделие можно сделать непосредственно по месту. Если же вы хотите что-то уточнить, обращайтесь ко мне!

Как согнуть пластик в домашних условиях. Как согнуть пластиковый уголок Как согнуть пластмассу в домашних условиях

- Поверхность должна быть идеально ровной, сухой и твёрдой.

Все неровности (более 2 мм на 1 м2) необходимо устранить до начала работы самовыравнивающимися смесями или специальными выравнивающими плитами (фанерой).

Все неровности (более 2 мм на 1 м2) необходимо устранить до начала работы самовыравнивающимися смесями или специальными выравнивающими плитами (фанерой). - Нельзя укладывать ламинат на ковролин и подобные непрочные основания.

- В случае укладки ламината на бетонное основание необходима полиэтиленовая пленка для пароизоляции.

- Только после этого расстилаем звукопоглощающую подложку и укладываем ламинат сами или с помощью профессионалов.

Как согнуть доску в домашних условиях: нагрев в паровой коробке

Сначала нужно подготовить паровую коробку, которая может быть выполненной своими руками. Ее главная задача — удерживать дерево, которое требуется согнуть. В ней должно присутствовать отверстие, предназначенное для выхода пара. А иначе под давлением может произойти взрыв.

Из дерева делаются несколько круглых обрезков. В них просверливаются отверстия, смещенные от центра. После чего следует просунуть болты сквозь них, а затем просверлить еще одно через стороны, дабы задвинуть их намертво. Подобные нехитрые поделки могут отлично выполнять функцию зажимов.

Подобные нехитрые поделки могут отлично выполнять функцию зажимов.

Совет: за счет разной степени эластичности одни виды древесины будут гнуться легче других. Разные способы нуждаются в приложении разной величины силы.

Что лучше: теплый пол или батареи?

Теплый полБатареи

Как и было обещано, сегодня мы с вами рассмотрим нижний угловой стык нашей кухни.

Его можно проектировать по-разному (мы будем рассматривать вариант, когда нижние базы находятся друг к другу под прямым углом).

Например, если кухня большая (а так же планируется большая мойка), то глубина соединяемых столешниц может быть стандартной (600 мм).

В нашем варианте, кухня не большая, мойка планируется размером 500 мм.

По этому, для экономии рабочего пространства (в данном случае, необходимо уделять максимум внимания созданию максимально возможного свободного пространства), глубина крыльев нижних базы будет равна 600 мм и 420 мм.

Как устанавливается столешница, шириной 600 мм на нижний модуль – мы уже рассматривали.

В нашем случае, при ширине короба 460 мм, столешница будет выступать по переднему краю на 40 мм, а по заднему – на 100 мм. (Речь идет о базе, расположенной по стене 2200 мм).

Нижний модуль (который стыкуется с коробом под мойку) будетимеет глубину 355 (под направляющую на 300).

На нем планируется столешница, глубина которой будет 420.

Так как это крыло (по стене 1500) просматривается с торца (со стороны двери), то большой зазор между стеной и коробом дать нельзя, так как его будет видно (а определенный отступ необходим для возможной подгонки столешницы по стене).

По этому, оптимальной величиной данного отступа может быть размер, например, в 25. Ну а «по переднему краю» короба, столешница будет выступать, как и во всех нижних модулях, на 40.

Вот и получается, ее глубина равна глубине короба (355), плюс ее «выступ» с переднего (40) и отступ сзади (25):

Дальше, сам угол образуется в результате соединения двух модулей посредством «глухой стенки».

Но, к ней короб (355) примыкает через две специальные стыковочных планки. Для чего они нужны, и почему их две?

Стык имеет такую конструкцию для того, чтобы выдержать прямой угол (если бы была только одна планка спереди, то зад короба мог бы уйти от перпендикулярной оси в какую-нибудь сторону, а так, короба стягиваются крепежом через эти планки, выдерживая прямой угол).

В нашем случае, мы делаем аккуратное соединение, которое не «режет» глаз.

Торцы глухой стенки, стыковочной планки и самого короба (355), находятся в одной плоскости.

Некоторые мебельщики подают глухую стенку немного вперед, относительно стыковочной планки и бока стыкующегося короба.

Бывают варианты, когда вместо глухой стенки, используют такой же элемент фасада, как и на всей кухни.

Например, иногда на установке (в случае, когда стены помещения не ровные, и проблематично учесть в проекте точное положение модулей) возникает необходимость сместить модули гарнитура, на 10-50, не меняя их конструкцию. Обычно, это связано с точным положением варочной поверхности под вытяжкой.

Обычно, это связано с точным положением варочной поверхности под вытяжкой.

Мнение эксперта

Стребиж Виктор Федорович, ведущий мастер строительных работ

Задать вопрос эксперту

Перфорированный угловой профиль используется как корректирующий элемент, который впоследствии будет замаскирован финишной отделкой. Если же вы хотите что-то уточнить, обращайтесь ко мне!

Мдф панели что это такое, картинки, фото, схемы, использованные

Как монтировать панели?

- Ножовка по металлу имеет мелкий зуб, что очень хорошо, так как кромка панели не будет рваной. Но этим инструментом вы будете пилить дольше, чем ножовкой по дереву. Полотном по металлу рекомендуется пользоваться, если нужно точно подогнать какой-то участок поверхности;

- Болгарка с диском по дереву: диск должен быть с мелкими зубьями, но пыли будет много. Поэтому больше подойдет для частного подворья;

- Электрически или ручной лобзик: электролобзиком можно пилить МДФ везде, тем более, что его можно подключить к пылесосу для сбора пыли.

Ручной лобзик рекомендуется для таких же работ с углами, поворотами или нишами, что и ножовка по металлу. Даже если будет небольшая неточность при резке, то для сокрытия неровных соединений используются специальные декоративные уголки для мдф панелей;

Ручной лобзик рекомендуется для таких же работ с углами, поворотами или нишами, что и ножовка по металлу. Даже если будет небольшая неточность при резке, то для сокрытия неровных соединений используются специальные декоративные уголки для мдф панелей; - Станок, ножницы по металлу или металлическая заточка используются скорее на любителя, так как обычно находятся другие инструменты. Тем более, что на станке легко разрежется только тонкая плита – не толще 3 мм.

Обрешетка делается из деревянных реек сечением 1,5 х 4 см или 2 х 4 см, и используется, если стена очень неровная. На ровную поверхность МДФ можно крепить на жидкие гвозди, или (если стена сделана из пенобетона, дерева или других мягких материалов) сразу к стене.

Мнение эксперта

Стребиж Виктор Федорович, ведущий мастер строительных работ

Задать вопрос эксперту

Для крепежа к стене, обязательно обустройство обрешетки , в отличие от ПВХ, МДФ чувствителен к выделяющейся из бетона влаге, а воздушный промежуток обеспечит циркуляцию воздуха. Если же вы хотите что-то уточнить, обращайтесь ко мне!

Если же вы хотите что-то уточнить, обращайтесь ко мне!

Нижний кухонный угловой стык 90 градусов. Разные варианты; Сделаем мебель сами

- Шпонированные панели сделаны с нанесением шпона в качестве предпоследнего верхнего, слоя, защищенного ламинатом. Шпон имеет текстуру натурального дерева, но стоимость изделий при этом остается такой же;

- Ламинированные изделия популярны больше других вариантов МДФ, так как меламин в качестве последнего слоя делает поверхность защищенной от механических повреждений и влагостойкой. Такие мдф панели можно монтировать в помещениях с повышенной влажностью – на кухне, в туалете, в прачечной. Спектр текстур и цветов здесь намного шире, чем у шпонированных изделий. Кроме защиты меламиновой пленкой, такие панели могут быть покрыты высокоглянцевой пленкой, что делает визуальное восприятие облицованной поверхности оригинальным и даже респектабельным;

- Окрашенные мдф панели покрываются акриловыми красками, поэтому гамма цветов у них самая широкая, но такие изделия не могут быть с текстурой древесины.

Варианты стыковки планок

- Н-образным ПВХ профилем. Чаще всего стыковка по длине вагонки из пластика и МДФ выполняется при помощи Н-образных ПВХ профилей, как на фото снизу. В этом варианте планки просто заводятся с обеих сторон в профиль. Минус в том, что такой профиль видно, а в случае с МДФ он еще и отличается по фактуре.

Н-образный профиль считается универсальным, но его видно

- Тонкие прямые и угловые планки. Производители МДФ панелей выпускают тонкие планки, которые наклеиваются на линию соединения, эти планки бывают прямые и угловые.

- Т-образные молдинги. Они вставляются в щель между панелями.

Т-образные молдинги для сокрытия стыков между МДФ панелями очень удобны в работе

Мнение эксперта

Стребиж Виктор Федорович, ведущий мастер строительных работ

Задать вопрос эксперту

Самое понятие пластмасс объединяет большое количество природных или синтетических полимеров, которые при нагревании могут легко деформироваться и изменять форму. Если же вы хотите что-то уточнить, обращайтесь ко мне!

Если же вы хотите что-то уточнить, обращайтесь ко мне!

Стыковка МДФ панелей по длине

- Информация о том, как крепятся стеновые панели.

- Что такое МДФ панели – полезная информация тут http://postroyka.org/chto-takoe-mdf-paneli/

- Как обшивать панелями МДФ – полную инструкцию смотрите здесь.

Вариант №3

Монтаж в разбежку. Этот вариант своими руками монтировать сложнее всего.

- Прятать стыки никто не собирается, их наоборот выделяют, поэтому они должны быть идеально ровными. Для этого торцы перед монтажом зачищаются и шлифуются под 90º.

- Чтобы при стыковке вообще не было щели, накладывают планки друг на друга и торцовочной пилой обрезают края сразу у обеих.

- Шлифмашинкой или электрорубанком снимается фаска по наружной части среза, скос должен быть таким же, как и боковые скосы на самой планке.

- Планки соединяются встык и разрез, уже не портит вид, а является частью интерьера.

При монтаже в разбежку симметричные швы смотрятся лучше

Можно поступить проще — когда вы доходите до конца ряда, то обрезаете излишек планки и следующий ряд начинаете с этого обрезка. Но здесь выстроить идеально симметричную картину стыковочных швов не получится.

Как обработать поверхность → Отделка помещений → Как правильно выбрать краску → Технологии обработки поверхностей → Выравниваем и отделываем стены → Выбор и нанесение грунтовки → Удаление с поверхности → Натяжные потолки и технологии→ Обзоры и отзывы

Технология изготовления гнутых фасадов МДФ. Как сделать гнутый фасад Как гнуть мдф с фрезеровкой

Часто в процессе проведения ремонтных работ возникает необходимость в получении криволинейных поверхностей изделий, изготовленных из древесины. Как согнуть доску таким образом, чтобы место изгиба было крепким и не треснуло в процессе изгибания? Что же, если уж решили делать капитальный ремонт своими руками, то отступать перед такими трудностями не стоит. В этой статье мы подробно поговорим о том, как придать древесному материалу изогнутую форму.

В этой статье мы подробно поговорим о том, как придать древесному материалу изогнутую форму.

Как согнуть дерево?

Нет, наша задача состоит вовсе не в том, чтобы сгибать ни в чем не повинное растение. Речь идет о древесных строительных материалах. Как согнуть дерево, чтобы оно изогнулось, а не сломалось? Способ изгибания деревянных изделий известен с древних времен: для придания древесине нужно формы необходимо лишь тепло и влага, под воздействием которых увеличивается пластичность материала со всеми вытекающими отсюда последствиями. Как согнуть дерево? Подержать его в горячей воде (чем выше температура, тем быстрее происходят процессы ) или обработать паром (парогенератор можно соорудить из чайника или воспользоваться утюгом ). Чем выше температура, тем быстрее древесина сдается и можно приступать к ее сгибанию. Увлажненную и прогретую древесину можно изогнуть под действием груза (концы доски укладываются на опоры), а на место будущего изгиба укладывают груз.

Реакция древесины на внешнее воздействие

Дело в том, что древесина по-разному реагирует на изгиб. Выпуклая часть подвергается растяжению, вогнутая – сжатию. Причем на пропаривание материал тоже реагирует по-разному. Например, способность к сжатию увеличивается аж на треть, а вот к растяжению – всего на пару процентов . Именно поэтому думать о том, как согнуть доску толщиной более двух сантиметров, в домашних условиях не стоит. Нужно учитывать и то, что разные виды древесины по-разному реагируют на сгибание. Например, такие породы как дуб, лиственница, клен гнутся плохо, а вот бук, ясень, орех – хорошо. Так что прежде чем думать над тем, как согнуть доску, определитесь с породой древесины, из которой она сделана.

Как согнуть фанеру, ДВП, МДФ

В домашних условиях фанеру сгибают путем увеличения ее влажности, последующей утюжкой (потребуется утюг), и закреплением в шаблоне.

Как согнуть ДВП? Методика та же, что и в предыдущем случае! А как согнуть МДФ? В этом случае можно пойти двумя путями: либо изгибать тонкие листы (не более 5 мм) и склеивать их между собой, либо использовать гибкий МДФ , в котором с одной из сторон есть поперечные прорези. Толщина таких листов обычно составляет 8 мм. При изгибе они накладываются друг на друга фрезерованными сторонами, после чего склеиваются. Вот, собственно, и все!

ЧИТАЙТЕ ТАКЖЕ

Любая постройка начинается с фундамента, и баня — не исключение из правила. | |

Лестницы в доме могут быть весомым дизайнерским элементом оформления интерьера. Вашему вниманию предлагается свыше десяти вариантов дизайна лестниц: от простого к сложному. Некоторые из идей подойдут для реализации в небольших двухуровневых квартирах и дачных постройках, другие будут более уместны в просторных коттеджах. Выбирайте! |

В настоящее время все большей популярностью стали пользоваться гнутые фасады из МДФ для кухни, спальни и других элементов мебельной обстановки. Закругленные формы позволяют получить новые дизайнерские решения и создать гармоничную законченность мебельной архитектуры интерьера.

Как согнуть мдф?

Поэтому изготовление гнутых фасадов из МДФ является неотъемлемой частью прогрессивного мебельного производства.

На современном уровне развития технология изготовления гнутых фасадов использует специальную плиту МДФ типа Master Form, Topan form и так далее толщиной 8 мм. С одной из сторон она имеет прорези с интервалом около 5 мм, за счет которых легко гнется и хорошо сохраняет приданную форму. Склеивая на шаблоне две заготовки, тыльной стороной друг к другу, после соответствующе доработки, можно получить полноценные гнутые мебельные фасады толщиной 16 мм.

Другая, более дешевая технология изготовления гнутых фасадов заключается в формировании стопки тонких листовых элементов, промазанных клеем и дальнейшем сгибании их в специальных пресс-формах до окончательного подсыхания клея.

Наиболее ответственным элементом технологии гнутых фасадов из МДФ является изготовление шаблонного каркаса. Радиус шаблонов должен быть приблизительно на 3% меньше необходимого радиуса, так как готовый гнутый фасад из МДФ в течение двух недель продолжает разгибаться. По ширине следует сделать припуск для крепежа. В качестве материала для шаблона могут использоваться остатки ДСП.

В качестве материала для шаблона могут использоваться остатки ДСП.

Гнутые фасады из МДФ , как правило, изготавливаются из листов гладкого ДВП или ХДФ толщиной 3-4 мм. Для первого, или нижнего слоя можно использовать ламинированный ХДФ, чтобы придать приятный вид будущему фасаду с внутренней стороны.

Заготовки для гнутых фасадов вырезаются на форматно-раскроечном станке с припуском для закрепления их на шаблонном каркасе и дальнейшей обработки.

Листы ДВП или ХДФ, с помощью валика покрываются клеем и складываются в стопку, а затем вся стопа закрепляется шурупами на шаблоне. Получившаяся конструкция укладывается вакуумный пресс и накрывается силиконовой мембраной. Процесс склеивания происходит в вакууме и длится при температуре на рабочей поверхности 40-60°С не менее 40-60 минут.

Полученные гнутые заготовки, после полного остывания, отправляются на круглопильный станок для обрезания свесов и доведения до требуемых размеров.

Фрезеровка кромки при отсутствии более сложного оборудования производится ручной фрезерной машиной с кромочной калевочной фрезой. Рисунок на лицевой стороне выполняется на фрезерно-копировальном станке с шаблоном.

Рисунок на лицевой стороне выполняется на фрезерно-копировальном станке с шаблоном.

Для обработки вогнутой поверхности потребуется фрезерный станок для гнутых фасадов с изогнутым основанием, повторяющим радиус изделия и соответствующий шаблон.

Обтягивая гнутые фасады из МДФ ПВХ пленкой на мембранно-вакуумном прессе, следует использовать специальные подложки, сохраняющие полученный радиус изгиба изделия.

Технология изготовления гнутых фасадов достаточно легко осваивается начинающим производством мебельных фасадов из МДФ. При этом возможны некоторые инвестиции в дополнительное оборудование. Однако, как показывает практика, собственное производство гнутых фасадов обходится предприятию гораздо дешевле, чем приобретение готовых изделий.

Другие статьи…

— Фасады (http://promebelclub.ru/forum/forumdisplay.php?f=30)

| Valerian | 22.05.2008 17:01 |

Гнутые фасады из МДФ и МДФ-профиля: технология производства

Наиболее интересным и привлекательным для потребителей в последнии годы стало использование производителями деталей изогнутых, закругленных форм, как главного декоративного элемента изделия мебели. Использование деталей закругленных форм дает возможность не только получить новые архитектурно-художественные решения мебели, но и убрать острые углы, что, согласно правилам фэн-шуй , позволяет создать гармоничную обстановку в помещении.

Использование деталей закругленных форм дает возможность не только получить новые архитектурно-художественные решения мебели, но и убрать острые углы, что, согласно правилам фэн-шуй , позволяет создать гармоничную обстановку в помещении.

Скрытый текст

С изобретением способов промышленного производства шпона, то есть тонких листов древесины, полученных безопилочным делением непосредственно из бревна или предварительно выпиленного из него бруса, появилась и фанера клееная, то есть материал в виде плоских листов, склеенных из нескольких листов шпона. Причем, если при склеивании, еще до отверждения клея, листы шпона в пакете могут быть легко изогнуты на довольно большой угол, то после завершения отверждения клея взаимное смещение отдельных листов исключается и материал принимает заданную при склеивании форму, приобретая высокую прочность на изгиб. На этом принципе и основано изготовление гнутоклееных деталей, то есть изделий, сформированных из отдельных тонких листовых элементов, совместно изгибаемых при их склеивании между собой и выдерживаемых в прессе до полного отверждения клея.

Технология производства гнутоклееной мебели постоянно модернизируется и совершенствуется. Одной из самых известных является технология производства гнутых фасадов, разработанная специалистами Всероссийского проектно-конструкторского и технологического института мебели /ВПКТИМ/, специализирующегося на оказании технической помощи предприятиям в организации производства мебели. Она позволяет изготавливать щиты из клееного блока массивной древесины толщиной 4-6мм, а также из пиленого шпона.

Конструкции первого типа — на основе клееного щита из массивной древесины с выпильными пазами или из нескольких слоев клееного щита — разработчики рекомендуют использовать без облицовки, что подчеркнет красоту и своеобразие текстуры натурального дерева. Отделка — прозрачными лаками. Учитывая менталитет российского потребителя, который, в отличие от скандинавов, не привык к использованию в бытовой мебели сучковатой древесины сосны и ели, поверхность детали можно завуалировать полупрозрачным красителем, который слегка приглушит текстуру дерева, не закрывая ее полностью.

Как согнуть МДФ.

Поверхность осины так обрабатывать нельзя, чтобы не скрыть ее красивые шелковистые переливы.

Второй тип — со средним слоем из низкосортной древесины и облицовкой любым натуральным или синтетическим облицовочным материалом. Особый интерес представляют облицовки из наборного мозаичного щита и из пиленого шпона осины. В основе конструкций этого типа лежит применение малоотходных технологий.

Как основной унифицированный элемент при разработке конструкций любого типа принята гнутая деталь с R изгиба от 400 до 600мм, толщиной 16-20мм. Форма и радиус изгиба детали выбраны на основе анализа современных тенденций в дизайне мебели, представленной на международных выставках в Кельне, в Милане и Москве. На базе такой детали, как в детском конструкторе, путем комбинирования различных ее вариантов можно получить самые разнообразные формы поверхности: круглые, волнистые, с изгибом в вертикальной или горизонтальной плоскостях. При разработке конструкций и технологий большое внимание обращается на обеспечение необходимой жесткости и формоустойчивости склеиваемых деталей гнутой формы, а также их экологической чистоты. При этом большое значение имеют физико-механические характеристики используемого клея. Измерения формоустойчивости деталей различных конструкций показали, что у деталей многослойных конструкций после изготовления могут происходить незначительные изменения радиуса изгиба в сторону его увеличения. Расстояния между крайними точками радиусной детали через 10 суток после изготовления может увеличиться в среднем на 3-4 %, что находится в пределах нормы для гнуто-клееных деталей. После этого срока форма стабилизируется и дальнейших изменений не происходит. У деталей со специальными закладными элементами никаких изменений радиуса изгиба не происходит. Изготавливать детали можно с применением деревянных или металлических обогреваемых пресс-форм, специальных или обычных облицовочных прессов, холодным или горячим способом. Для любого среднего или даже малого предприятия может быть найден приемлемый для него вариант технологии. Последующая за склеиванием механическая обработка и отделка деталей производится по традиционным технологиям с использованием обычного оборудования.

При этом большое значение имеют физико-механические характеристики используемого клея. Измерения формоустойчивости деталей различных конструкций показали, что у деталей многослойных конструкций после изготовления могут происходить незначительные изменения радиуса изгиба в сторону его увеличения. Расстояния между крайними точками радиусной детали через 10 суток после изготовления может увеличиться в среднем на 3-4 %, что находится в пределах нормы для гнуто-клееных деталей. После этого срока форма стабилизируется и дальнейших изменений не происходит. У деталей со специальными закладными элементами никаких изменений радиуса изгиба не происходит. Изготавливать детали можно с применением деревянных или металлических обогреваемых пресс-форм, специальных или обычных облицовочных прессов, холодным или горячим способом. Для любого среднего или даже малого предприятия может быть найден приемлемый для него вариант технологии. Последующая за склеиванием механическая обработка и отделка деталей производится по традиционным технологиям с использованием обычного оборудования.

Как пример полного технологического цикла по производству гнутоклееной мебели можно привести линию, предлагаемую одним из ведущих поставщиков мебельного оборудования — КАМИ. Подобная линия демонстрировалась на одной из недавно прошедших в Москве мебельных выставок и привлекала к себе внимание посетителей. Кстати, в сопроводительной документации, представленной поставщиком оборудования, данный процесс назван ни больше, ни меньше — «увлекательным».

Оснащение цеха по производству мебели с применением несущих и декоративных гнутоклееных деталей зависит не только от производительности и принятой технологии производства, но и от будущей конструкции мебели. Гнутоклеёные элементы могут быть изготовлены из лущеного шпона березы, бука, лиственницы, сосны, а также МДФ. Кромки гнуто-клеёных элементов чаще всего профилируют. Пласти гнутоклееных деталей облицовывают строганым шпоном древесины лиственных или ценных пород: бука, ясеня, дуба, красного дерева, ореха и других.

Производственный цикл состоит из нескольких операций. Вначале листы шпона подаются на гильотинные ножницы или фурнирную пилу. Здесь они разрезаются на заготовки, соответствующие размеру будущего пакета шпона, для выклеивания блока. Лицевые листы «рубашки» шпона прирезаются из лущеного или строганого шпона и сшиваются на ребросклеивающем станке. В случае если в качестве материала используется МДФ, листы подаются на форматно-раскроечный станок и разрезаются на заготовки, соответствующие размеру будущего пакета. После гильотинных ножниц или форматно-раскроечного станка подготовленный набор цельных листов поступает на клеевые вальцы, где осуществляется нанесение клея и формируется пакет. Сформированный пакет шпона с нанесенным клеем с помощью гидравлического пресса укладывается в пресс-форму. На каждом из прессов установлена собственная пресс-форма для формирования своего отдельного профиля, где осуществляется прессование горячим способом. Готовые блоки укладываются в стопы, там происходит стабилизация их формы. В случае изготовления не несущих гнутоклееных декоративных элементов (например, фасады), используется горячий мембранно-вакуумный пресс с шаблоном.

Вначале листы шпона подаются на гильотинные ножницы или фурнирную пилу. Здесь они разрезаются на заготовки, соответствующие размеру будущего пакета шпона, для выклеивания блока. Лицевые листы «рубашки» шпона прирезаются из лущеного или строганого шпона и сшиваются на ребросклеивающем станке. В случае если в качестве материала используется МДФ, листы подаются на форматно-раскроечный станок и разрезаются на заготовки, соответствующие размеру будущего пакета. После гильотинных ножниц или форматно-раскроечного станка подготовленный набор цельных листов поступает на клеевые вальцы, где осуществляется нанесение клея и формируется пакет. Сформированный пакет шпона с нанесенным клеем с помощью гидравлического пресса укладывается в пресс-форму. На каждом из прессов установлена собственная пресс-форма для формирования своего отдельного профиля, где осуществляется прессование горячим способом. Готовые блоки укладываются в стопы, там происходит стабилизация их формы. В случае изготовления не несущих гнутоклееных декоративных элементов (например, фасады), используется горячий мембранно-вакуумный пресс с шаблоном. Полученные гнутоклеёные блоки поступают на круглопильный или ленточнопильный станок, происходит обрезка свесов гнутоклееных блоков относительно простой формы, а на ленточнопильном станке — у блоков сложной формы.

Полученные гнутоклеёные блоки поступают на круглопильный или ленточнопильный станок, происходит обрезка свесов гнутоклееных блоков относительно простой формы, а на ленточнопильном станке — у блоков сложной формы.

Опиленные блоки перемещаются к фуговальному станку, где создается базовая поверхность по их кромке. После обработки блок может подаваться к вертикальному фрезерному станку с нижним расположением шпинделя и раскраиваться на отдельные заготовки при помощи набора пил, расстояние между которыми соответствует заданной ширине деталей. Раскроенные и прифугованные заготовки поступают к рейсмусовому станку для калибрования заготовок на ширину детали. Обработанные по ширине заготовки на торцовочном станке прирезаются по длине. У подготовленных таким образом деталей на фрезерном станке с использованием профильной фрезы и копировального кольца, опирающегося на боковую поверхность, производится заваливание кромок. Затем гнутоклеёные заготовки перемещаются к сверлильно-присадочному станку. Здесь происходит сверление всех необходимых отверстий для установки шкантов, стяжек и фурнитуры. Если в конструкции изделия предусмотрены соединения, требующие выборки пазов и формирования шипов, соответствующие детали передаются к сверлильно-пазовальному и шипорезному станкам.

Здесь происходит сверление всех необходимых отверстий для установки шкантов, стяжек и фурнитуры. Если в конструкции изделия предусмотрены соединения, требующие выборки пазов и формирования шипов, соответствующие детали передаются к сверлильно-пазовальному и шипорезному станкам.

После механической обработки на шлифовальном станке производится обработка плоских боковых поверхностей заготовок и их торцов, внутренних криволинейных поверхностей и наружных криволинейных пластей деталей, закруглений на ребрах. Финишное шлифование заготовок осуществляется при помощи ручного механизированного инструмента.

Шлифованные заготовки поступают на предварительную сборку, которая выполняется на верстаках-столах и в ваймах, где собираются каркасы изделий. Нанесение прозрачного или красящего грунта на изделия производится в распылительной кабине с помощью специальных пистолетов. Затем каркас выдерживается в зоне сушки до полного отверждения грунта, после чего снова передается в шлифовальное отделение для промежуточного шлифования с целью удаления ворса и пузырей на отделываемой поверхности. А завершается весь процесс нанесением лака в распылительной кабине.

А завершается весь процесс нанесением лака в распылительной кабине.

Эти способы изготовления получили достаточно широкое распространение, особенно в массовом производстве. В индивидуальном, особенно с ростом благосостояния населения, часто применяется несколько иная технология — для изготовления гнутых элементов, как правило, используются различные виды древесноволокнистых плит, в т. ч. специальные виды МДФ типа «Топан» или «Неаформ» . Но это дорогой импортный материал, к тому же детали, изготавливаемые из него, нуждаются или в облицовывании, или в укрывистой отделке.

Даже беглый осмотр мебели в магазинах показывает, что огромные возможности, заложенные в технологии изготовления гнутоклееных элементов, используются пока далеко не полностью. Причем технологии изготовления, и области применения гнутоклееных элементов просто неограниченны! Помимо использования этих элементов в производстве гостиных и спален, перспективным считается применение гнутоклееных элементов в производстве детской и школьной мебели. Отсутствие острых углов, плавность линий, разборность позволяют проектировать мебель мобильную и легкую, обеспечивающую свободу движения ребенка, исключающую возможность травматизма. Еще одно направление, в котором в последнее время успешно используются гнутоклеёные элементы, — это мебель для спальни. Наибольшее распространение в ней сегодня получили гибкие основания кроватей, поддерживающие собственно матрац, называемые у нас по-разному — «латы» , «латофлексы» . Они стали теперь необходимым элементом кровати или дивана. Латы являются типичным гнутоклееным элементом в виде изогнутой пластины, которая воспринимает часть общей нагрузки от лежащего человека. Но в мебели для спальни очень часто используются и другие конструктивные и декоративные гнутоклеёные элементы, составляющие сам каркас кровати-ее царгу и спинки, элементы рам зеркал, тумбочек и шкафов. Пружинящий эффект, создаваемый гнутоклееным элементом, успешно используется во многих дизайнерских решениях. В зависимости от архитектурного оформления, они позволяют создавать и недорогую мебель, предназначенную для широкого потребителя, и элитарную, используемую в самых престижных интерьерах.

Отсутствие острых углов, плавность линий, разборность позволяют проектировать мебель мобильную и легкую, обеспечивающую свободу движения ребенка, исключающую возможность травматизма. Еще одно направление, в котором в последнее время успешно используются гнутоклеёные элементы, — это мебель для спальни. Наибольшее распространение в ней сегодня получили гибкие основания кроватей, поддерживающие собственно матрац, называемые у нас по-разному — «латы» , «латофлексы» . Они стали теперь необходимым элементом кровати или дивана. Латы являются типичным гнутоклееным элементом в виде изогнутой пластины, которая воспринимает часть общей нагрузки от лежащего человека. Но в мебели для спальни очень часто используются и другие конструктивные и декоративные гнутоклеёные элементы, составляющие сам каркас кровати-ее царгу и спинки, элементы рам зеркал, тумбочек и шкафов. Пружинящий эффект, создаваемый гнутоклееным элементом, успешно используется во многих дизайнерских решениях. В зависимости от архитектурного оформления, они позволяют создавать и недорогую мебель, предназначенную для широкого потребителя, и элитарную, используемую в самых престижных интерьерах.

| superduse | 29.07.2008 12:57 |

Мы используем (сами кстати производим) специальный материал Мастер Форм, для изготовления изделий сложной формы, аналог немецкого TOPAN FORM, МDF Flex. Этот материал сделан из МДФ 8 мм, с одной стороны его поверхность – гладкая и ровная, а с другой – «разрезанная». Эта особенность позволяет придать желаемую изогнутую форму. Если согнув и совместив пропилы склеить два листа конструкция утратит гибкость и сохранит нужную форму. Использование Мастер Форма экономит время на изготовление изделия.

Использование Мастер-Форма позволяет изготавливать изделия различных радиусов экономя время за счёт простой технологии склейки.

Материал предназначен для изготовления фасадов и каркасов мебели.

размеры:

2800х1019

2070х564

ща заливаю фотки тех. процесса, залью выложу!

а выглядит он так

fill007 , приклеиваешь МДФ 3 и фрезеруешь

Открываем, смотрим, что не понятно спрашиваем. Коментариев нет, все аналогично поста Vladus — просто живые фотки!!

Коментариев нет, все аналогично поста Vladus — просто живые фотки!!

кстати чтобы не было вопроса — между мастер-формом клеется простой белый ватман (картон)

МФД очень удобный материал, который применяется для мебельного изготовления, включая и изделия оригинальной формы. Вы можете согнуть МФД, однако это процедура, которая попросит немало сил. Для создания гнутых фасадов идеальным решением станут листы толщиной в 9 миллиметров. Чтобы фасад был гладким с двух сторон, приходится применять два листа, которые в результате будут соединены в один (внутренний и внешний листы).МФД очень удобный материал, который применяется для мебельного изготовления, включая и изделия оригинальной формы. Вы можете согнуть МФД, однако это процедура, которая попросит немало сил. Для создания гнутых фасадов идеальным решением станут листы толщиной в 9 миллиметров. Чтобы фасад был гладким с двух сторон, приходится применять два листа, которые в результате будут соединены в один (внутренний и внешний листы).

Как согнуть панель МФД дома?

Довольно таки не во всех случаях необходимо обрабатывать только прямолинейную поверхность. Если у Вас есть фантазия, то Вы сумеете создать компоненты декора круглого или полуовального профиля, разнообразив его стиль, но вот как поступить с древесноволокнистыми панелями средней плотности, которые имеют профиль с прямыми углами.

Как говорит практика, эластична подобного материала для отделки более чем вероятна, но при условиях использования тонких панелей. Их толщина обязана быть не более 3 мм и исключительно под покраску.

Последние и новые тенденции в строительстве вам расскажет — сайт о строительстве .

Чтобы согнуть древесноволокнистую панель средней плотности, сделайте надрезы листа поперек сгиба. Для того чтобы прошло все гладко, необходимо сделать шаблон, который даст возможность листам держать форму. Дальше нужно отрезать кусочки листа МФД конкретного размера, но лучше всего взять с запасом (в первую очередь, это касается наружного листа), после все ненужное Вы сумеете легко срезать.

Потом на местах сгиба спустя каждые 5 мм нанесите линии. Дальше берите дисковую плиту и вставьте настройки таким образом, чтобы недопил составлял приблизительно 1 мм. Дальше собираем опилки, после этого смешиваем их со столярным клеем и заполняем такой смесью отверстия. Потому как смесь должна напоминать кашицу, необходимо заполнить отверстия применяя шпатель.

Останки клея и опилок удаляются так: смочите кисть в воде и отделайте ею по поверхности, тщательно разглаживая пасту. Выложите лист на шаблон и бережно прибейте гвоздками, которые в последствие станем убирать (не стоит заколачивать их очень сильно). Дальше снимаем заготовку, отрезаем все ненужное, цепляем фурнитуру, красим и шлифуем.

Плита МДФ, являясь достаточно прочным, удобным в обработке и довольно чистым в плане экологии материалом, широко используется при изготовлении мебели для кухонь и ванных комнат. Удобно ее использовать и при изготовлении мебели своими руками.

Иногда, как в данном конкретном случае, возникает необходимость изготовить гнутые фасады, какие просто так не купишь в магазине. Хочу рассказать, как я сделал из МДФ гнутые фасады для шкафчика под круглую раковину умывальника в ванной.

Хочу рассказать, как я сделал из МДФ гнутые фасады для шкафчика под круглую раковину умывальника в ванной.

Как сделать гнутые фасады из МДФ

Для изготовления гнутых фасадов будем использовать два листа МДФ толщиной 9мм – один для внутренней стороны фасада, а другой – для внешней. Фасад получится гладким и с внутренней, и с внешней стороны.

Просто так согнуть плиту из МДФ под малым радиусом, да еще и так, чтоб она потом осталась в этом состоянии, не получится. Придется делать на ней надрезы поперек сгиба.

Сначала изготавливаем шаблон. В моём случае шаблоном послужили сами полки будущего шкафа под раковину. Листы МДФ нужно отрезать с запасом по длине и ширине: лишнее вы потом обрежете легко, а вот недостающее надставить вряд ли получится. Не забудьте, что внешний радиус гнутых фасадов больше внутреннего, а потому и внешняя заготовка должна быть длиннее.

Найдите центры обеих заготовок и отметьте штриховыми линиями по высоте с обеих сторон заготовок: по этим линиям мы потом перед склеиванием будем совмещать заготовки между собой.

Нанесите разметку для пропилов до перехода вашей полуокружности в прямую плоскость. Каждая линия должна отступать одна от другой на 5мм.

Настройте дисковую пилу так, чтобы не пропилить плиту слишком глубоко, а недостаточная глубина пропила затруднит сгибание и плиту можно даже сломать. Недопил должен составлять примерно 1мм.

Совет: Перед тем как начинать делать пропилы на заготовках для гнутых фасадов, потренируйтесь на ненужных обрезках МДФ необходимой длины. Нанесите на них разметку, пропилите через каждые 5 миллиметров, приложите к шаблону одну полосу разрезами наружу, а другую на нее сверху разрезами внутрь.

Теперь вы точно будете знать, сколько разрезов делать на каждой из заготовок до перехода с полуокружности в плоскость. Увидите также и то, что где-то, возможно, нет необходимости делать разрезы через каждые 5мм, и можно пилить пореже.

Делая пропилы в заготовках, не выбрасывайте опилки – они еще понадобятся.

Заполняем разрезы на обеих заготовках пастой, сделанной из смеси столярного клея и опилок. Паста должна быть такой консистенции, чтобы ей можно было легко заполнить разрезы, но, в то же время, не слишком жидкой. Втираем пасту в разрезы шпателем, действуя вдоль разреза от центра наружу, чтобы не оставалось воздушных карманов.

Паста должна быть такой консистенции, чтобы ей можно было легко заполнить разрезы, но, в то же время, не слишком жидкой. Втираем пасту в разрезы шпателем, действуя вдоль разреза от центра наружу, чтобы не оставалось воздушных карманов.

Разводим клей небольшим количеством воды и, смачивая им кисть, проходим ею по обеим заготовкам, разглаживая пасту и убирая остатки опилок.

Укладываем внутреннюю заготовку на шаблон.

Сверху укладываем наружную заготовку, совмещая с нанесенными заранее линиями по центру заготовок.

Прибиваем заготовку одну к другой тонкими гвоздиками – без фанатизма, чтобы гвоздики потом можно было легко выдернуть. Пусть вас не смущает, что от гвоздей останутся отверстия: гнутые фасады потом всё равно будут грунтоваться, шпаклеваться и краситься.

Стягиваем всё хозяйство струбцинами, и оставляем до полного высыхания.

Разрезаем высохшую заготовку так, как нам надо, крепим на двери усилители для установки фурнитуры, шлифуем края.

Вот и всё, гнутые фасады из МДФ готовы к отделке.

Как видите, сделать гнутые фасады задача не самая быстрая и простая, зато у вас будет уникальная мебель, которой нет больше ни у кого.

Благодаря такому приему создается эффект динамики, что позволяет зрительно увеличить пространство помещения. Проще всего заказать такой фасад на производстве мебели, где за определенную плату вам изготовят модель по вашим требованиям и параметрам. Но это самый простой вариант. Несмотря на то что все это кажется сложным, такую мебель вы можете сделать и самостоятельно, без помощи специалистов. Именно эта статья поможет вам понять, как сделать гнутый фасад самостоятельно.

Использование гнутых фасадов зачастую встречается в кухонных гарнитурах, сборных мебельных конструкциях или чтобы изготовить радиусный шкаф. Делается это для того, чтобы придать красивый и стильный вид вашей мебели, и что самое главное, для максимального использования всего пространства в помещении. Еще один плюс – острые углы не нанесут повреждений как хозяйке, так и детям, которые зачастую бегают возле таких предметов мебели.

Но чтобы выполнить такую работу самому, следует учесть некоторые моменты:

- Чтобы рассчитать такие модули нужно более сложное проектирование, чем для обычной мебели.

- Для изготовления гнутого фасада понадобится гораздо больше денег, чем стандартного.

- Профильный криволинейный карниз и фальшпанели найти сложно, более того, их цена будет гораздо выше, чем у аналогов.

Но не стоит отчаиваться, ведь все это не страшно. Если вам сложно сделать правильный проект, рассчитать все нужные параметры, можете обратиться за помощью к фирме, где занимаются изготовлением мебели. Они могут предоставить не только расчет и программное проектирование, но и трехмерную модель, которая будет изготовлена по вашему эскизу.

Нужные элементы и комплектующие детали вы можете купить по каталогам компаний-изготовителей. Его можно взять в любом специализированном магазине, там же возьмите контактную информацию. Общая стоимость мебели будет выше, но качество все же гарантированно. При этом такая мебель будет служить вам очень долго.

При этом такая мебель будет служить вам очень долго.

С чего начинать

Чтобы сделать изогнутый фасад своими руками для полочки, тумбы или для кухни, хорошо подойдет плита МДФ. Если кто-то уже имел с ней дело, ему будет гораздо легче. Она мягкая и податливая, поэтому легко поддается обработке. Чтобы сделать гнутый фасад, необходимы две плиты – внутренняя и внешняя. В сумме толщина заготовки должна составить 16 мм. Чтобы получить радиальные детали вам нужно:

- изготовить торцевой шаблон с нужным радиусом;

- вычесть нужное количество плит, которые будут изогнуты;

- произвести раскройку заготовок под гнутые детали;

- выполнить разметку для пропилов, где будет сгибаться площадь.

Чтобы сделать гнутый фасад подготовьте следующие инструменты и материалы:

- плиты МДФ, минимум 2;

- карандаш, линейка и рулетка;

- дисковая и ручная пила;

- столярный клей;

- кисточка;

- маленькие гвозди и молоток;

- небольшой шпатель;

- струбцины;

- отвертка и инструменты для отделки.

Собрав такой арсенал, можно приступать к работе.

Делаем гнутый фасад

Итак, чтобы сделать гнутый фасад, вам понадобится два листа МДФ, толщина которых по 9 мм. Как уже говорилось, один из них будет внешний, а другой – внутренний. Со всех сторон фасад будет гладким. Так как в основном вся мебель делается из дерева, сложности в работе возникать не должно. Вам понадобится минимум инструментов и немного терпения.

Чтобы согнуть плиту под нужным радиусом и заставить ее держаться в таком положении длительное время, простого усилия мало. Для этой цели нужно сделать на листе надрезы, проходящие поперек сгиба. Для начала изготовьте шаблон. Это может быть полка, тумба или что-то еще. На нее мы будем ориентироваться, изготавливая сам гнутый фасад.

Отрезать листы МДФ нужно с запасом, чтобы не ошибиться. Ведь лишнее потом легко обрежется, а доточить недостающие сантиметры не получится.

Помните о том, что внутренний радиус гнутого фасада меньше внешнего, поэтому внешнюю заготовку сделайте длиннее. После чего нужно найти центр двух заготовок и отметить его штриховыми линиями по высоте с одной и с другой стороны. Исходя из этих линий, дальше заготовки будут склеиваться между собой.

После чего нужно найти центр двух заготовок и отметить его штриховыми линиями по высоте с одной и с другой стороны. Исходя из этих линий, дальше заготовки будут склеиваться между собой.

В зависимости от вида изгиба, нужно нанести разметку для пропилов, которые позволяют с прямого листа из МДФ сделать округлую заготовку. Наносите линии с отступом одной от другой 5 мм. Именно благодаря этим пропилам, наша конструкция сможет приобрести гнутую форму и не сломаться. Теперь нужно сделать пропилы. Для этого вам понадобится дисковая пила. Настройте ее так, чтобы не распилить лист до основания, но и не оставить слишком большой недопил. Идеальным считается недопил в 1 мм.

Чтобы не испортить готовую заготовку, непосредственно перед тем, как сделать пропилы, используйте ненужные обрезки для тренировки. Сделайте все как надо: нанесите разметку с расстоянием 5 мм и начинайте производить распил. Помните, такие разрезы нужно делать как на внешней заготовке, так и на внутренней.

Сколько разрезов делать зависит от того, насколько нужно изогнуть деталь. Если надо сделать изогнутый угол, в том месте нужно несколько полос. А когда вам необходимо сделать полки под раковину или тумбу на кухню, где радиус сгиба велик, пропилы должны быть практически по всей плоскости. Опилки от работы с пилой не выбрасывайте, они понадобятся вам в работе.

После того как разрезы выполнены, их нужно заполнить специальной пастой, для которой нужен столярный клей и опилки. Замазать прорези нужно на обеих заготовках. Консистенция пасты должна быть такой, чтобы она легко заполняла разрезы, но и не очень жидкой. При помощи шпателя следует втирать смесь в прорези. Во избежание воздушных карманов, наносите пасту вдоль разреза от центра наружу.

После этого разведите клей, используя немного воды. Кисточкой пройдитесь раствором по двум заготовкам, чтобы разгладить пасту и убрать излишки опилок. После чего установите внутреннюю заготовку на шаблон. Поверх нее укладывается наружная заготовка, совмещаясь с нанесенными штриховыми линиями, которые были нанесены по центру заготовок.

Далее, нужно прибить заготовки одна к другой используя тонкие гвозди. Не забивайте их слишком усердно, чтобы их можно было легко извлечь. Не переживайте, что от них останутся отверстия, все ровно дальше фасад нужно будет грунтовать, шпаклевать и красить. Поэтому все отверстия скроются и будут незаметны.

Фасад нужно зафиксировать струбцинами и оставить, пока он полностью не высохнет. После высыхания заготовку нужно разрезать так, как необходимо, зачистить, отшлифовать края и снабдить усилителями для фурнитуры. После этого он готов к отделке.

Изготовить гнутый фасад не совсем легко и быстро, но такой элемент в вашем дизайне будет привлекать других, радовать вас своей красотой и позволит сэкономить пространство. Особенно если это маленькая кухня или ванная комната. Также вы обезопасите себя и свою семью от травм и ушибов.

Видео

В этом видео показано как изготавливается гнутый фасад:

Влияние температуры на характеристики изгиба древесных плит :: BioResources

Чжоу, Дж. , Ху, К., Ху, С., Юн, Х., Цзян, Г., и Чжан, С. (2012). «Влияние температуры на характеристики изгиба древесных плит», BioRes. 7(3), 3597-3606.

, Ху, К., Ху, С., Юн, Х., Цзян, Г., и Чжан, С. (2012). «Влияние температуры на характеристики изгиба древесных плит», BioRes. 7(3), 3597-3606.Abstract

Влияние температуры в диапазоне от 25 ºC до 175 ºC на характеристики изгиба фанеры и древесноволокнистых плит средней плотности (МДФ) было изучено с конечной целью оптимизации постобработки с использованием радиочастотного нагрева и улучшения качество конечной продукции. Статические испытания на трехточечный изгиб проводились на универсальной испытательной машине внутри камеры с компьютерным управлением. Результаты показывают, что прочность на изгиб (MOR) и модуль упругости (MOE) фанеры и МДФ снижаются при повышении температуры от 25 ºC до 175 ºC. Прочность на изгиб фанеры и МДФ снижается с увеличением времени выдержки. Однако влияние времени воздействия на МОЕ фанеры и МДФ неочевидно. Фанера и МДФ толщиной 2,6 мм демонстрируют типичное упруго-пластическое поведение, в то время как МДФ толщиной 12 мм не проявляет каких-либо пластических свойств. Процедуру постобработки рекомендуется выполнять в течение 15 минут как для МДФ, так и для фанеры.

Процедуру постобработки рекомендуется выполнять в течение 15 минут как для МДФ, так и для фанеры.

Скачать PDF

Полный текст статьи

Влияние температуры на характеристики изгиба древесных плит

Цзяньхуэй Чжоу, Чуаньшуан Ху, * Шуофэй Ху, Хун Юнь, Гуйфэнь Цзян и Шикан Чжан

Исследовано влияние температуры в диапазоне от 25 ºC до 175 ºC на характеристики изгиба фанеры и древесноволокнистых плит средней плотности (МДФ) с конечной целью оптимизации постобработки с использованием радиочастотного нагрева и улучшения качества изгиба. конечные продукты. Статические испытания на трехточечный изгиб проводились на универсальной испытательной машине внутри камеры с компьютерным управлением. Результаты показывают, что прочность на изгиб (MOR) и модуль упругости (MOE) фанеры и МДФ снижаются при повышении температуры от 25 ºC до 175 ºC. Прочность на изгиб фанеры и МДФ снижается с увеличением времени выдержки. Однако влияние времени воздействия на МОЕ фанеры и МДФ неочевидно. Фанера и МДФ толщиной 2,6 мм демонстрируют типичное упруго-пластическое поведение, в то время как МДФ толщиной 12 мм не проявляет каких-либо пластических свойств. Процедуру постобработки рекомендуется выполнять в течение 15 минут как для МДФ, так и для фанеры.

Фанера и МДФ толщиной 2,6 мм демонстрируют типичное упруго-пластическое поведение, в то время как МДФ толщиной 12 мм не проявляет каких-либо пластических свойств. Процедуру постобработки рекомендуется выполнять в течение 15 минут как для МДФ, так и для фанеры.

Ключевые слова: Прочность на изгиб; Модуль упругости; Фанера; ДВП средней плотности

Контактная информация: кафедра деревообработки и инженерии, факультет лесного хозяйства, Южно-Китайский сельскохозяйственный университет, Гуанчжоу 510642, КНР, тел. и факс. 86-20-85280256

* Автор, ответственный за переписку: [email protected]

ВВЕДЕНИЕ

Древесные плиты поощряют использование недооцененных материалов и улучшают экономические показатели проектов восстановления леса, поскольку они могут быть изготовлены из различных материалов: волокон и частиц или стружки из небольших бревен, особенно из инвазивных пород и заросших лесов, подверженных риску лесной пожар; бытовые и бытовые древесные отходы; и другие натуральные биоволокна, такие как пшеничная и кукурузная солома. Неструктурное применение древесных плит, таких как фанера и древесноволокнистая плита средней плотности (МДФ), для изготовления мебели, значительно расширилось за последние несколько лет из-за их благоприятных физических и механических свойств, простоты обработки, доступности и экономической эффективности. В производстве панельной мебели тонкие панели из фанеры и МДФ часто подвергаются последующей обработке для производства более толстых или изогнутых ламинированных компонентов мебели посредством холодного или горячего прессования с радиочастотным нагревом. Представляет большой интерес понять влияние температуры горячего прессования на механическое поведение этих подвергнутых постобработке древесных плит и, соответственно, оптимизировать процесс горячего прессования и улучшить качество конечной продукции. Несколько исследователей сообщили о влиянии температуры на механические свойства древесины (Gerhards 19).82; Лент и Камке, 2001 г.; Янг и Клэнси 2001; Бехта и Нимз, 2003 г.; Мораес и др.

Неструктурное применение древесных плит, таких как фанера и древесноволокнистая плита средней плотности (МДФ), для изготовления мебели, значительно расширилось за последние несколько лет из-за их благоприятных физических и механических свойств, простоты обработки, доступности и экономической эффективности. В производстве панельной мебели тонкие панели из фанеры и МДФ часто подвергаются последующей обработке для производства более толстых или изогнутых ламинированных компонентов мебели посредством холодного или горячего прессования с радиочастотным нагревом. Представляет большой интерес понять влияние температуры горячего прессования на механическое поведение этих подвергнутых постобработке древесных плит и, соответственно, оптимизировать процесс горячего прессования и улучшить качество конечной продукции. Несколько исследователей сообщили о влиянии температуры на механические свойства древесины (Gerhards 19).82; Лент и Камке, 2001 г.; Янг и Клэнси 2001; Бехта и Нимз, 2003 г.; Мораес и др. 2005; Грин и Эванс, 2008а, б; Kocaefe и др. 2008; Айрилмис и др. 2009 г., Манрикес и Мораес, 2010 г.). Они заметили, что прочность пиломатериалов уменьшается с повышением температуры. Имеются публикации о влиянии температуры на механические свойства ориентированно-стружечных плит (OSB) и фанеры с точки зрения конструкционного применения с учетом изменения условий эксплуатации и огнестойкости (Back and Sandstrom 19).82; Ю и Остман, 1983; Сузуки и Сайто 1987 г .; Бехта и др. 2003; Зондереггер и Нимц, 2006 г.; Бехта и Маруцкий 2007; Айрилмис и др. 2010; Синха и др. 2011). Однако имеется ограниченная информация о влиянии температуры, используемой во время пост-горячей обработки с использованием радиочастотного нагрева, на свойства изгиба фанеры и МДФ, изготовленных из более тонких панелей. Поэтому такие знания очень важны с практической точки зрения.

2005; Грин и Эванс, 2008а, б; Kocaefe и др. 2008; Айрилмис и др. 2009 г., Манрикес и Мораес, 2010 г.). Они заметили, что прочность пиломатериалов уменьшается с повышением температуры. Имеются публикации о влиянии температуры на механические свойства ориентированно-стружечных плит (OSB) и фанеры с точки зрения конструкционного применения с учетом изменения условий эксплуатации и огнестойкости (Back and Sandstrom 19).82; Ю и Остман, 1983; Сузуки и Сайто 1987 г .; Бехта и др. 2003; Зондереггер и Нимц, 2006 г.; Бехта и Маруцкий 2007; Айрилмис и др. 2010; Синха и др. 2011). Однако имеется ограниченная информация о влиянии температуры, используемой во время пост-горячей обработки с использованием радиочастотного нагрева, на свойства изгиба фанеры и МДФ, изготовленных из более тонких панелей. Поэтому такие знания очень важны с практической точки зрения.

Цель настоящего исследования состояла в том, чтобы определить влияние температуры и времени воздействия на характеристики изгиба фанеры и МДФ, которые обычно используются в качестве материала для ламинирования для производства более толстых и изогнутых ламинированных деталей мебели.

ЭКСПЕРИМЕНТАЛЬНАЯ РАБОТА

Имеющиеся в продаже МДФ и трехслойная фанера, связанные карбамидоформальдегидным (UF) соединением, изготовленные из видов эвкалипта ( Eucalyptus spp.), были предоставлены компанией Foursea Furniture Ltd. для этого исследования. Влажность и плотность определяли при температуре 25 ºC и относительной влажности 65%. Статические испытания на трехточечный изгиб проводились на универсальной испытательной машине Instron 5582 внутри терморегулируемой камеры Eurotherm 2408. Образцы были подготовлены и вырезаны в соответствии с ASTM D1037-06a (ASTM 2006). Были измерены нагрузка и прогиб, а MOR и MOE были рассчитаны в соответствии с разделом 9.в ASTM D1037. Размеры образцов были уменьшены из-за ограничения внутреннего пространства камеры, которая имела размеры 400 мм × 400 мм × 550 мм. Исследуемые температуры составляли 25 ºC, 75 ºC, 125 ºC и 175 ºC. Образцы предварительно нагревали в камере до тех пор, пока они не достигали равновесия с заданной температурой. Время предварительного нагрева, показанное в таблице 1, было определено из предварительных экспериментов с помощью встроенной термопары, а модель прогнозирования была разработана в предыдущем исследовании (Чжоу и др. 9).0005 . 2012). Механические свойства образцов проверялись в камере при нагреве при достижении образцами заданной температуры. Схема эксперимента представлена в таблице 1.

Время предварительного нагрева, показанное в таблице 1, было определено из предварительных экспериментов с помощью встроенной термопары, а модель прогнозирования была разработана в предыдущем исследовании (Чжоу и др. 9).0005 . 2012). Механические свойства образцов проверялись в камере при нагреве при достижении образцами заданной температуры. Схема эксперимента представлена в таблице 1.

Таблица 1. Экспериментальные факторы и уровни

Были рассмотрены различные температуры, размеры образцов и время предварительного нагрева, в течение которого образцы находились в нагретой среде после того, как их сердцевина достигла заданной температуры. Всего было протестировано 20 групп. Результаты испытаний сведены в таблицу в приложении. Количество повторностей, принятых для каждой группы, равнялось шести.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

МДФ толщиной 12,0 мм и 2,6 мм часто используются в качестве ламината для изготовления более толстых и изогнутых деталей мебели. Влияние температуры на прочность на изгиб и MOE было изучено, чтобы понять характеристики изгиба образцов МДФ различных толщин. Кривые нагрузка-смещение образцов МДФ толщиной 12 мм, полученные в результате испытания на изгиб при различных температурах, показаны на рис. 1. Можно заметить, что как изменения прочности на изгиб (MOR), так и MOE не были значительными при повышении температуры. от 25 ºС до 75 ºС. Прочность на изгиб и МОЕ снизились на 28,3% и 290,7% соответственно. Сообщалось о монотонной, линейной и убывающей зависимости между прочностью на изгиб и температурой от 20 ºC до 140 ºC при времени воздействия 180 минут (Bekhta et al. 2003). Однако в этом исследовании как прочность на изгиб, так и МОЕ существенно не изменились при повышении температуры с 75 ºC до 125 ºC. Аналогичные результаты были получены в предыдущих исследованиях влияния температуры на прочность заделки и прочность на сжатие массивной древесины (Moraes 9).0004 и др. 2005; Манрикес и Мораес, 2010 г.

Влияние температуры на прочность на изгиб и MOE было изучено, чтобы понять характеристики изгиба образцов МДФ различных толщин. Кривые нагрузка-смещение образцов МДФ толщиной 12 мм, полученные в результате испытания на изгиб при различных температурах, показаны на рис. 1. Можно заметить, что как изменения прочности на изгиб (MOR), так и MOE не были значительными при повышении температуры. от 25 ºС до 75 ºС. Прочность на изгиб и МОЕ снизились на 28,3% и 290,7% соответственно. Сообщалось о монотонной, линейной и убывающей зависимости между прочностью на изгиб и температурой от 20 ºC до 140 ºC при времени воздействия 180 минут (Bekhta et al. 2003). Однако в этом исследовании как прочность на изгиб, так и МОЕ существенно не изменились при повышении температуры с 75 ºC до 125 ºC. Аналогичные результаты были получены в предыдущих исследованиях влияния температуры на прочность заделки и прочность на сжатие массивной древесины (Moraes 9).0004 и др. 2005; Манрикес и Мораес, 2010 г. ). Температура размягчения или стеклования древесины считается одной из основных причин этих наблюдений за механическими свойствами материалов на основе древесины при повышенных температурах.

). Температура размягчения или стеклования древесины считается одной из основных причин этих наблюдений за механическими свойствами материалов на основе древесины при повышенных температурах.

Рис. 1. Типичные кривые нагрузки-перемещения для МДФ толщиной 12,0 мм при различных температурах

Некоторые исследователи сообщают, что температура стеклования ( T g ) различных твердых пород древесины при различном содержании влаги находится в диапазоне от 60 ºC до 115 ºC (Беккер и Ноак 19).68; Хоглунд и др. 1976; Атака 1981 года; Ирвин 1984; Салмен 1984; Келли и др. 1987; Остберг и др. 1990). Температура размягчения гемицеллюлозы и лигнина составляет примерно 30 ºC и 70 ºC при содержании влаги примерно 10% (Kelley et al. 1987). Исследования показали, что термическое размягчение древесины происходит в диапазоне от 115 до 145 ºC (Blechschmidt et al. 1986). Можно сделать вывод, что механические свойства древесных материалов регулируются аналогичным механизмом размягчения, когда температура находится в диапазоне от 75 ºC до 125 ºC. Прочность на изгиб и МОЕ снизились на 40,8 % и 38,3 % при повышении температуры с 25 ºC до 175 ºC. Мочевиноформальдегидная (UF) смола, используемая при производстве панелей МДФ, может оказывать существенное влияние на механические свойства панелей на основе древесины, особенно когда температура нагрева превышает 125 ºC. Из рис. 1 также видно, что имеется линейно-упругая часть реакции нагрузка-деформация и нет очевидной постпластической части.

Прочность на изгиб и МОЕ снизились на 40,8 % и 38,3 % при повышении температуры с 25 ºC до 175 ºC. Мочевиноформальдегидная (UF) смола, используемая при производстве панелей МДФ, может оказывать существенное влияние на механические свойства панелей на основе древесины, особенно когда температура нагрева превышает 125 ºC. Из рис. 1 также видно, что имеется линейно-упругая часть реакции нагрузка-деформация и нет очевидной постпластической части.

Кривые нагрузки-перемещения образцов МДФ толщиной 2,6 мм при различных температурах показаны на рис. 2. Можно заметить, что прочность на изгиб была практически одинаковой при различных температурах 25 ºC, 75 ºC и 125 ºC. Однако при повышении температуры с 25 ºC до 75 ºC, 125 ºC и 175 ºC МОЕ снижалась на 26,3 %, 28,4 % и 57,5 % соответственно. Результаты дисперсионного анализа и анализа статистики множественных сравнений для температурного эффекта показаны в таблице 2. Sig. значения МЧС между 25 ºC и 75 ºC, 25 ºC и 125 ºC, 25 ºC и 175 ºC, 75 ºC и 125 ºC, 75 ºC и 175 ºC, а также 125 ºC и 175 ºC были менее 0,05, что указывает на то, что влияние разные температуры на МОЭ для этих пар статистически значимы. Значимые значения MOR между 25 ºC и 175 ºC, 75 ºC и 175 ºC и 125 ºC и 175 ºC составляют менее 0,05, что указывает на то, что влияние температуры на MOR было статистически значимым только при повышении температуры до 175 ºC. Смещение в точке максимальной нагрузки значительно увеличилось с повышением температуры.

Значимые значения MOR между 25 ºC и 175 ºC, 75 ºC и 175 ºC и 125 ºC и 175 ºC составляют менее 0,05, что указывает на то, что влияние температуры на MOR было статистически значимым только при повышении температуры до 175 ºC. Смещение в точке максимальной нагрузки значительно увеличилось с повышением температуры.

Рис. 2. Типичные кривые нагрузки-перемещения для МДФ толщиной 2,6 мм при разных температурах

Прочность на изгиб и МОЕ снизились на 42,0 % и 57,5 % соответственно при повышении температуры с 25 ºC до 175 ºC. Можно с уверенностью сделать вывод, что жесткость образца МДФ толщиной 2,6 мм уменьшается с повышением температуры. Это открытие объясняет, почему более тонкий МДФ обычно используется в качестве ламината для производства более толстых и изогнутых ламинированных деталей мебели в промышленности. Также интересно отметить, что существует очевидная пластичность кривых нагрузки-перемещения. Очень важно обнаружить, что способность к деформации увеличивается без снижения прочности на изгиб при температуре ниже 125 ºC для образца МДФ толщиной 2,6 мм.

Таблица 2. Статистический анализ влияния температуры на MOR и MOE МДФ толщиной 2,6 мм

Повышение температуры оказывает двоякое воздействие на деревянные панели: последующее отверждение УФ-клея и повышение деформируемости древесины в процессе радиочастотного нагрева. Время выдержки и температура играют важную роль. Кривые зависимости напряжения от прогиба при различных временах выдержки для МДФ и фанеры при температуре 125°С представлены на рис. 3. Образцы МДФ толщиной 2,6 мм, образцы МДФ толщиной 12 мм и образцы фанеры толщиной 3,8 мм предварительно нагревали в камере достичь равновесной температуры. Образцы подвергались нагреву до заданной температуры в течение 15 минут, а затем в течение 30 минут при заданной температуре перед началом испытания на изгиб. Можно заметить, что как образцы МДФ толщиной 2,6 мм, так и образцы фанеры демонстрировали типичное упруго-пластическое поведение. Пластическое поведение было гораздо более очевидным для фанеры. Считается, что причина в том, что фанера гораздо ближе к массиву дерева, чем МДФ, из-за своей слоистой структуры.

Считается, что причина в том, что фанера гораздо ближе к массиву дерева, чем МДФ, из-за своей слоистой структуры.

Результаты теста ANOVA на влияние времени экспозиции показаны в таблице 3. Можно заметить, что Sig. значения MOE были менее 0,05 для обеих толщин МДФ. Сиг. значение MOR было менее 0,05 для МДФ толщиной 2,6 мм, в то время как Sig. значение было больше 0,05 для МДФ толщиной 12 мм. Эти данные показывают, что время воздействия оказывает значительное влияние на MOR и MOE для MDF толщиной 2,6 мм при нагревании. Прочность на изгиб образца МДФ толщиной 2,6 мм снижалась с увеличением времени выдержки, в то время как МОЕ демонстрировала обратную тенденцию. Время воздействия отрицательно сказалось на характеристиках изгиба МДФ толщиной 2,6 мм. Кратковременное влияние времени выдержки на прочность при изгибе и МДЭ образцов МДФ толщиной 12 мм и образцов фанеры не было очевидным.

Таблица 3. Статистический анализ влияния времени воздействия на MOR и MOE

Рис. 3. Типичные кривые зависимости напряжения от прогиба при разном времени выдержки при 125 ºC. M-0, M-15 и M-30 представляют собой разное время воздействия: 0 мин, 15 мин и 30 мин для МДФ толщиной 2,6 мм соответственно; PY-0, PY-15 и PY-30 представляют различное время экспозиции 0 мин, 15 мин и 30 мин для фанеры соответственно; M12-0, M12-15 и M12-30 представляют собой различное время экспозиции 0 мин, 15 мин и 30 мин для 12 мм МДФ соответственно.

3. Типичные кривые зависимости напряжения от прогиба при разном времени выдержки при 125 ºC. M-0, M-15 и M-30 представляют собой разное время воздействия: 0 мин, 15 мин и 30 мин для МДФ толщиной 2,6 мм соответственно; PY-0, PY-15 и PY-30 представляют различное время экспозиции 0 мин, 15 мин и 30 мин для фанеры соответственно; M12-0, M12-15 и M12-30 представляют собой различное время экспозиции 0 мин, 15 мин и 30 мин для 12 мм МДФ соответственно.

Работа, о которой сообщается в этой статье, была направлена на разработку предварительных значений параметров процесса для оптимизации последующего горячего прессования с радиочастотным нагревом и улучшения качества конечного продукта. Тем не менее, необходимы дальнейшие систематические исследования для построения конститутивной модели механизма нагрева древесных плит и для лучшего понимания переходных и постоянных воздействий при различных температурах и времени воздействия для более эффективного использования древесных плит.

ВЫВОДЫ

Влияние температуры на характеристики изгиба фанеры и МДФ было изучено с конечной целью оптимизации постгорячего прессования конечных продуктов с радиочастотным нагревом и улучшения их качества. Основные результаты следующие:

- Прочность на изгиб и МОЕ уменьшались с повышением температуры во время оценки. Однако это не простая монотонная линейная зависимость между механическими свойствами и температурой.