Приложения для быстрого прототипирования в металлическом литье

И до сих пор процесс литья металлических форм был самым быстрым способом производства большого количества точных деталей и деталей. Технологии постоянно совершенствуются, чтобы удовлетворить постоянный рост рыночного спроса. Сегодня Rapid Casting — это разработка, необходимая для обеспечения дальнейшего роста отрасли металлического литья.

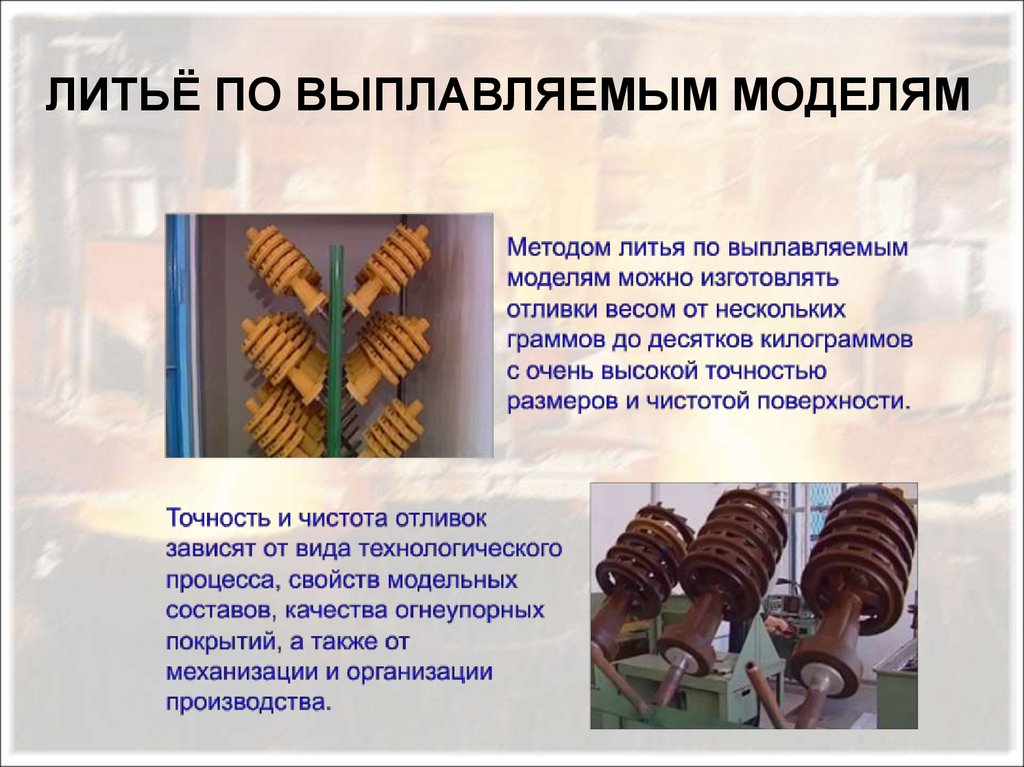

Обычные методы, такие как литье по выплавляемым моделям и вакуумное литье, не особенно известны своей скоростью. Поскольку им нужно много тяжелого и дорогого материала для работы, они могут быть очень дорогими. Поэтому для их реализации процесс быстрого прототипирования пришел с решением. Поскольку детали изготавливаются с большой скоростью и увеличиваются объемы, безусловно, учитывается соотношение «затраты-выгода».

Но чтобы лучше понять, как этот процесс помогает отрасли в более широком масштабе, нам нужно понять основы. В этой статье вы узнаете, что такое литье металла, как отливать металл и как применять быстрое прототипирование в процессе литья металла. Так что продолжайте читать!

Так что продолжайте читать!

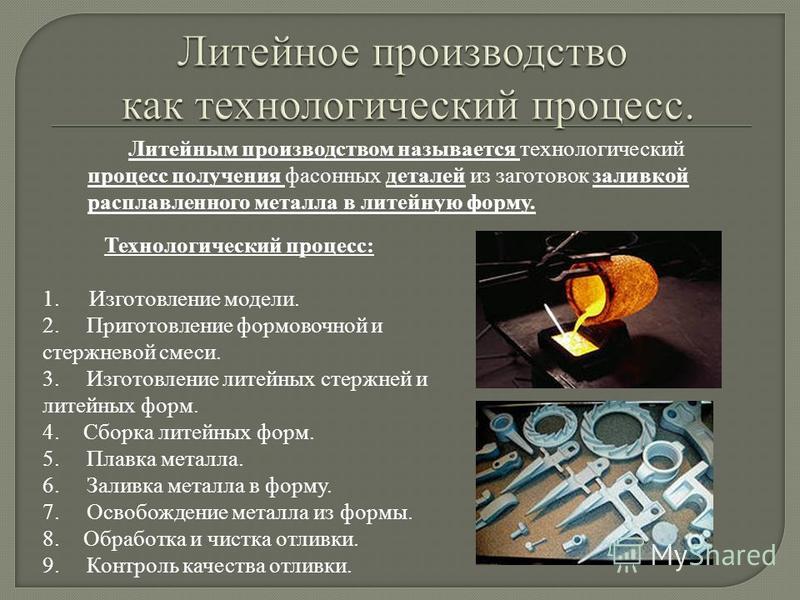

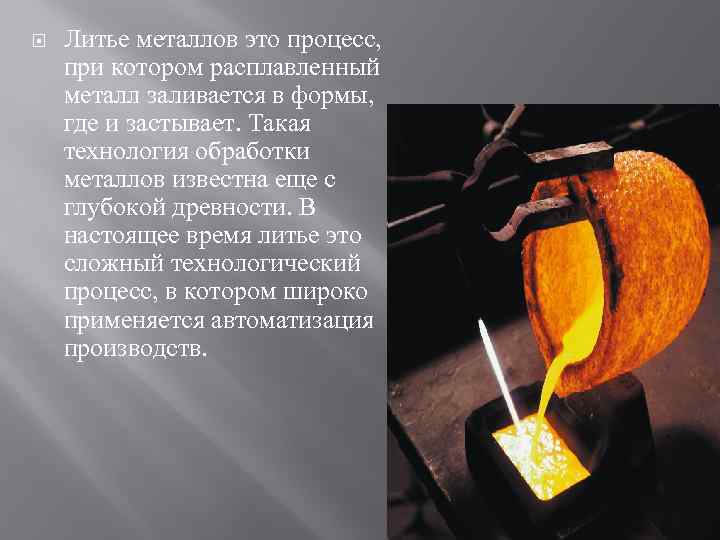

Литье металла – древняя технология. В процессе литья металла расплавленный металл заливается в полость формы. Он может охладиться, а затем удалить форму, чтобы придать металлическую форму.

Со временем инновации в автоматизации литейного производства упростили задачу обработки больших объемов отливок, а также повысили их качество. Литье металлов в пригодные для использования предметы развивалось на протяжении тысячелетий, становясь более точным и механизированным, но основной процесс остался практически неизменным.

Краткая история металлического литьяПримерно 4000 г. до н.э.

История металлических форм для литья впервые появилась в 4000 г. до н.э. Золото было первым литейным материалом из-за сложности получения чистой руды. Затем, поскольку бронза была тверже золота, она стала предпочтительным металлом для литья.

Примерно 2000 г. до н.э.

К 2800 г. до н. э. технология литья металла проникла в Египет, и эффективное выполнение этой процедуры имело огромное значение для их господства в бронзовом веке. Династия Шан в Китае была первой, кто использовал литье в песчаные формы при плавке металлов около 1300 г. до н.э. Чугун не использовался в качестве военного инструмента или украшения до династии Цинь, более 300 лет спустя.

э. технология литья металла проникла в Египет, и эффективное выполнение этой процедуры имело огромное значение для их господства в бронзовом веке. Династия Шан в Китае была первой, кто использовал литье в песчаные формы при плавке металлов около 1300 г. до н.э. Чугун не использовался в качестве военного инструмента или украшения до династии Цинь, более 300 лет спустя.

Примерно 1000 г. до н.э.

Более тысячи лет спустя религии оказали большое влияние на кастинги. Поскольку они использовали его для мужского искусства и престижа своих богов, они начали использовать его для строительства своих собственных соборов. Церкви и соборы строились руками литейщиков.

18th века

Потом начались Войны, и люди научились делать из литья ружья и пушки. Во время 1-й и 2-й мировых войн литье использовалось для изготовления военной стрельбы из лука. Оружие и машины массово производились промышленностью, которая вскоре станет рождением всех современных технологий.

Потом началась революция

Все отрасли промышленности начали извлекать выгоду из индустрии литья металлов. Здравоохранение, где машины и оборудование постоянно совершенствуются. Военные, с новым оружием и устройствами для обеспечения безопасности. И даже транспорт, автобусы и автомобили стали выглядеть современнее и в них стало намного больше комфорта благодаря литым деталям.

Здравоохранение, где машины и оборудование постоянно совершенствуются. Военные, с новым оружием и устройствами для обеспечения безопасности. И даже транспорт, автобусы и автомобили стали выглядеть современнее и в них стало намного больше комфорта благодаря литым деталям.

И не только ювелиры или большие транспорты используют эту технику. Металлические литые игрушки долгое время были хитом и до сих пор находятся на рынке.

Отливка металлов также произвела революцию в сфере здравоохранения. Начали производиться новые машины и оборудование, постоянно становившиеся все более точными и повсеместно улучшающие здоровье людей. Даже в эстетике и качестве жизни, в стоматологии.

Стоматологи начали использовать и совершенствовать частичные протезы из литого металла, чтобы вернуть людям чувство собственного достоинства и целостность челюсти. Литой частичный протез представляет собой съемный частичный протез, изготовленный из литого металлического каркаса с искусственными зубами, залитыми акриловой смолой.

Сегодня вы можете найти изделия из металлического литья повсюду. От мобильного телефона в руке до оборудования, которое доставляет вашу еду в продуктовый магазин. Итак, теперь давайте разбираться, как отливать металл!

Как лить металл?Литье металла — очень уникальная и древняя техника, но ключевое различие между каждым методом обычно заключается в материале формы или оборудовании, используемом для литья. Однако процесс практически такой же.

Металлическое литье и по сей день используется для изготовления ювелирных изделий и предметов искусства. Люди во всем мире изучают различные способы литья металла и превращения его во что-то новое. Они могут использовать воду, различные материалы и даже пищу для заброса. Но для этой статьи имейте в виду, что следующая часть посвящена промышленному процессу литья металла.

Пошаговое руководство

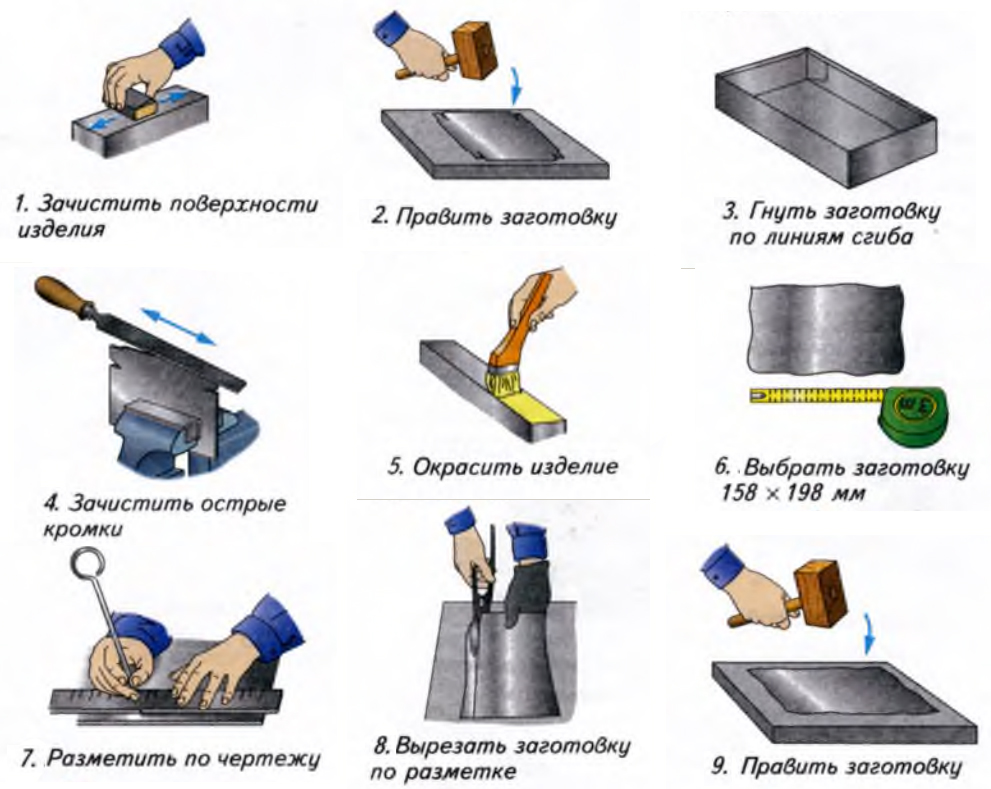

1. Делается выкройка

Обычно узоры создаются из дерева, металла, пластика или воска. Это критическая часть мира промышленного литья металлов, где требуются точные расчеты, чтобы гарантировать, что компоненты подходят и работают вместе. Это то, что будет формировать форму после литья металла.

Это то, что будет формировать форму после литья металла.

2. Иногда детали должны быть полыми

Для этого изготавливается основная часть. Обычно из того же материала, что и форма, но в некоторых случаях она может быть сделана даже из металла, но она должна иметь возможность выходить после. Это гарантирует, что деталь останется полой внутри и будет служить своей цели.

3. Металлическая отливка

Теперь, чтобы сделать металлическую литейную форму, деталь нужно погрузить в керамическое вещество. Этот процесс повторяется много раз, пока не будет достигнута необходимая толщина. После высыхания отливка отправляется в высокотемпературную камеру, где рисунок расплавляется. Теперь металлическая литейная форма пуста для следующего шага.

4. Заливка металла

Используемый металл или другой материал нагревают до тех пор, пока он не расплавится, а затем заливают или прессуют в форму и оставляют для затвердевания. После полного высыхания начинается процесс удаления. При надавливании, встряхивании или полном разрушении отливки деталь освобождается. Некоторые методы требуют полного отказа от слепка, но некоторые из них можно использовать повторно, как и формы.

Некоторые методы требуют полного отказа от слепка, но некоторые из них можно использовать повторно, как и формы.

5. Почти готово!

Теперь, чтобы по-настоящему закончить литье металлов под давлением, исправлены мелкие детали. Изделие очищено и отполировано, и теперь оно готово к продаже. При обнаружении каких-либо дефектов изделие выбраковывается.

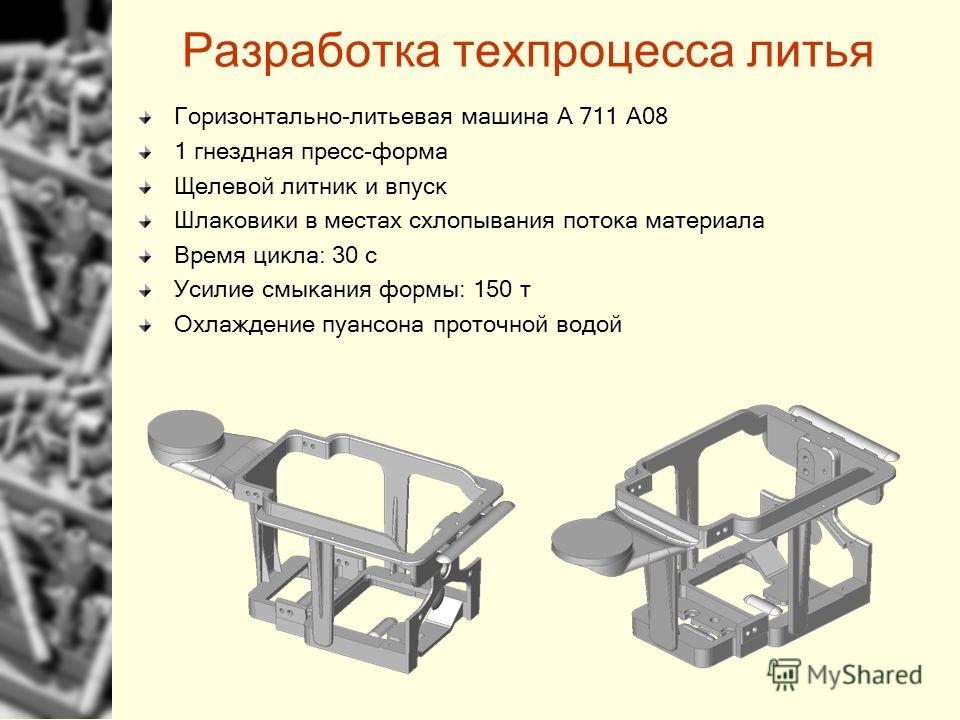

Какое значение имеет быстрое прототипирование в литье металлов?До недавнего времени у нас было всего несколько способов быстрого создания моделей для литья металла. Литье металлов под давлением с нуля, лепка из металлических блоков или крепление их металлическими листами.

Можете ли вы представить себе создание каждого шаблона каждый раз, когда вам нужна форма? Это может занять много времени, а также иметь высокую стоимость. К счастью, технология движется вперед, и с процесса быстрого прототипирования наконец начинается эволюция, направленная на то, чтобы каждый день быть быстрее и точнее.

Время ожидания изготовления модели можно сократить вдвое, напечатав компоненты пресс-формы, половинки пресс-формы и стержни!

Благодаря точности, которую могут обеспечить эти 3D-печатные машины, в процессе тратится меньше времени и ресурсов, и мы по-прежнему можем поддерживать качество и точность пресс-формы.

И у них тоже могут быть разные цели, есть 3 типа машин для 3D-печати, используемых в разных сценариях. Такие как:

Моделирование наплавленного осаждения (FDM)

Машина FDM плавит термопластичную нить перед ее экструдированием. Компьютер тщательно контролирует экструзию в соответствии с 3D-дизайном, последовательно создавая каждый слой. После того, как все слои размещены, можно приступать к литью металла.

Машина FDM имеет среднее разнообразие материалов, которые могут быть напечатаны, но имеет хорошую точность в деталях. К сожалению, он не поддерживает сборки большого размера.

Селективное лазерное спекание (SLS)

В этой машине используется печатный материал, который поставляется в виде порошка. Порошок расплавляется с помощью лазера для создания каждого слоя компонента. На полуготовую часть насыпают свежий порошок, и процедура повторяется до тех пор, пока все не будет готово и готово к отливке.

Эта машина может работать с широким спектром материалов для печати с достаточно хорошей точностью и большими размерами. К сожалению, качество поверхности может быть плохим.

К сожалению, качество поверхности может быть плохим.

стереолитографии

В этом, как и в SLS, также используется лазер, но в этом случае он помогает затвердевать материалу. После того, как каждый слой расплавлен и размещен в соответствии с дизайном, активируется лазер, который затвердевает. Затем печатная машина переходит к следующей и так далее. Это может быть немного быстрее, так как сушка происходит по пути.

Эта машина также имеет средний диапазон материалов для печати, но она может предлагать более крупные размеры сборки, а также является одной из самых точных при печати. Однако стереолитографическая машина может быть дороже других.

Теперь мы можем понять, как это применяется в каждом типе металлического литья.

Виды металлического литьяТеперь, когда вы знаете основную процедуру процесса литья металла и как может помочь быстрое прототипирование, мы можем изучить некоторые методы и то, что делает каждый из них более уникальным, чем другой!

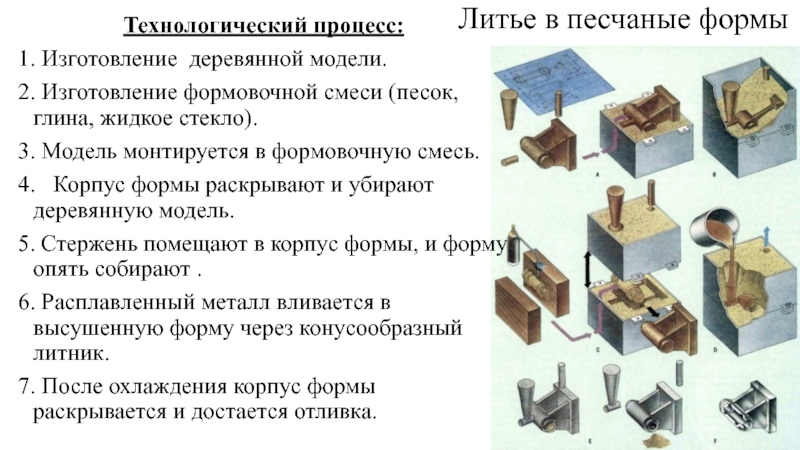

Литье в песчаные формы – Песок для литья металлов

Способ изготовления металлических отливок в песчаные формы (пески для литья металлов). Этот метод лучше всего подходит для тонких деталей и узоров идеальной формы. Он имеет низкую субъективную стоимость и широко используется с автомобильными деталями и компонентами.

Этот метод лучше всего подходит для тонких деталей и узоров идеальной формы. Он имеет низкую субъективную стоимость и широко используется с автомобильными деталями и компонентами.

Литье в песчаные формы является популярным методом производства литых деталей. Расплавленный металл заливают в одноразовую форму из формовочного песка, содержащего в этой технике связующее. Он в основном используется из-за его многоразовых функций. Форма и отливка после того, как они разбиты на куски, могут быть переделаны и использованы повторно!

Для этого метода (песок для литья металла) использование быстрого прототипирования может помочь ускорить процесс или расширить диапазон размеров металлического литья. Модели могут быть изготовлены из резины, бумажных материалов или даже смолы.

Литье

Это процедура, которая включает в себя формирование узоров из материалов для пайки, таких как воск, покрытие поверхности рисунка различными слоями керамических изделий, а затем выплавление узора из оболочки формы для изготовления формы, которую можно заполнить после обжига при высоких температурах. .

.

Форма в этом процессе сделана из материала, который можно сжечь. Но процесс быстрого прототипирования может помочь создать пресс-форму, которую не нужно утилизировать. Или процесс изготовления выкройки можно ускорить с помощью печатных машин. Можно сделать больше узоров, и производство возрастет.

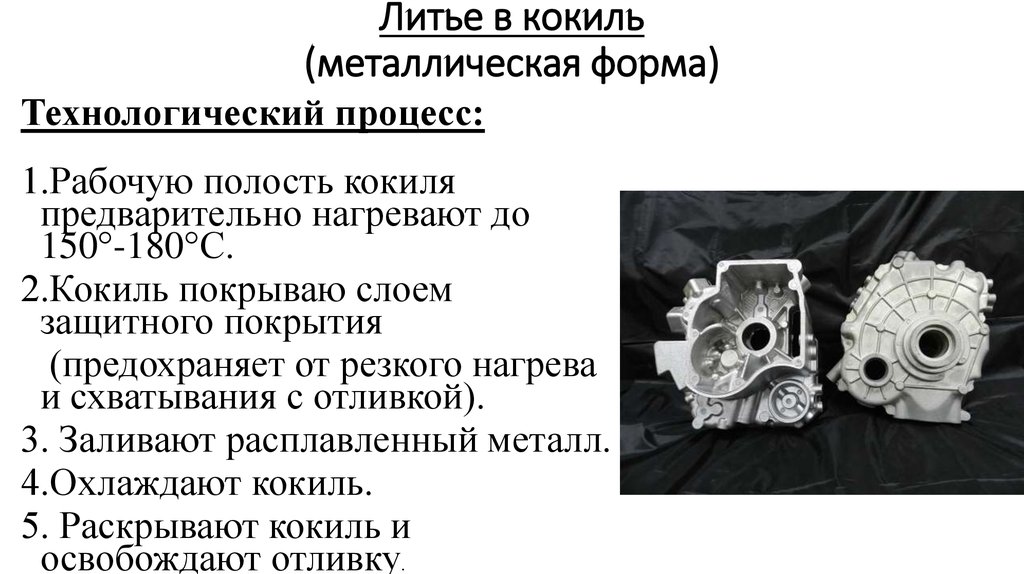

Постоянное литье

В этом методе используются металлические литейные формы, которые можно использовать повторно. Металлические формы и стержни являются непосредственными инструментами литья в постоянные формы, поскольку они могут использоваться повторно. Технологии быстрого прототипирования могут использоваться как прямые или косвенные инструменты в процессе производства неразъемных форм. Это может повысить размер и скорость процесса, а также точность и долговечность пресс-форм.

Можно ли лить все металлы?Литье представляет собой процесс затвердевания, который подразумевает, что большинство качеств литья контролируются явлениями затвердевания. А при использовании тепла все металлы и сплавы могут быть превращены в жидкость и, таким образом, течь, как правило, под действием только силы тяжести. В результате можно отливать практически любой металл.

В результате можно отливать практически любой металл.

Но на протяжении истории у нас была тенденция изучать материалы, которые мы хотели использовать. К тяжелым металлам относятся первые обнаруженные металлы, такие как железо, медь и олово, а также ценные металлы, такие как серебро, золото и платина. С ними пришли первые украшения, оружие и снаряжение. Со временем и множеством экспериментов люди начали исследовать другие типы металлов и их примеси.

Итак, для каждого метода литья металлов есть металлы, которые работают лучше, чем другие.

Литье в песчаные формы совместимо с широким спектром металлов и сплавов, включая железо, сталь, алюминий, бронзу, магний, цинк и олово. Производственным предприятиям может потребоваться нагрев до 3,000 градусов по Фаренгейту в зависимости от используемого металла или сплава.

Что касается метода литья по выплавляемым моделям, можно использовать наиболее распространенные металлы, такие как алюминий, бронза, магний, углеродистая сталь и нержавеющая сталь. Цветные металлы, особенно цинк, медь, алюминий, магний, свинец, олово и сплавы на основе олова, используются для изготовления большинства отливок под давлением. В зависимости от типа отливаемого металла используется машина с горячей или холодной камерой.

Цветные металлы, особенно цинк, медь, алюминий, магний, свинец, олово и сплавы на основе олова, используются для изготовления большинства отливок под давлением. В зависимости от типа отливаемого металла используется машина с горячей или холодной камерой.

Мы нашли много разных способов использования разных материалов. Для каждого типа металла мы можем найти идеальный вариант.

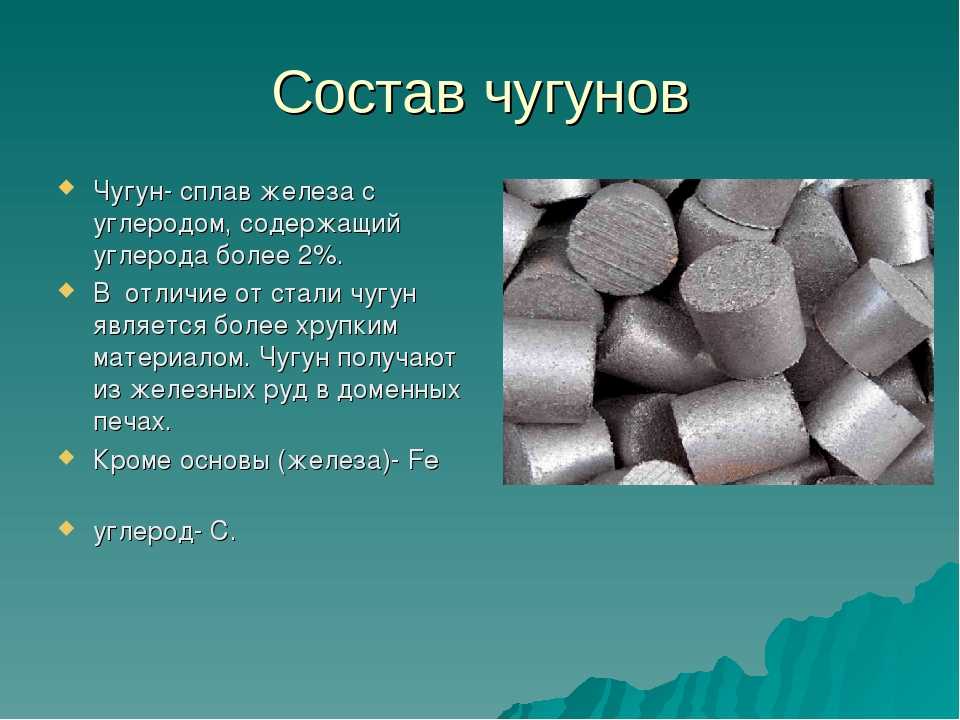

Можно ли использовать металл на чугуне?Теперь, когда вы знаете больше о литье и литье металлов. И да, чугунные сковороды – это именно то, о чем вы подумали!

Они выполнены в технике литья и могут быть даже кустарными. На самом деле существует быстрое прототипирование, когда речь идет о крупных брендах, но они также могут быть сделаны с нуля. Но он сделан не из чистого железа, так что нужно соблюдать осторожность.

Чугун представляет собой сплав железа с углеродом, содержащий от 2% до 4% углерода. В нем также есть различные количества кремния и марганца, а также следы примесей, таких как сера и фосфор. Железная руда восстанавливается в доменной печи для производства чугуна. Затем железо разливают или отливают и закаливают в сырые слитки. Затем его переплавляют с ломом и легирующими материалами. Затем его переливают в формы для создания ряда товаров.

Железная руда восстанавливается в доменной печи для производства чугуна. Затем железо разливают или отливают и закаливают в сырые слитки. Затем его переплавляют с ломом и легирующими материалами. Затем его переливают в формы для создания ряда товаров.

Вы можете найти чугун в конструкциях, трубах, машинах и автомобильных деталях, а также на своей кухне. Он известен своей долговечностью с течением времени, но в то же время может быть довольно хрупким. Он может стать очень хрупким, поэтому со временем в строительстве его заменили сталью.

Можно ли использовать металлический шпатель для чугуна?Этот ответ может вас удивить, но да! Однако у него есть некоторые условия. Как только вы получите новую чугунную сковороду, вы должны приправить ее. Если вы этого не сделаете, помимо того, что к ней прилипнет еда, вы легко сможете сделать в ней чипсы и риски.

Это может быть самая прочная сковорода, в которой вы когда-либо готовили, если вы правильно за ней ухаживаете. Относитесь к нему плохо, и вы можете испортить его навсегда!

Относитесь к нему плохо, и вы можете испортить его навсегда!

Итак, как приправить чугунную сковороду:

- Хорошо потрите под горячей водой с мылом;

- Полностью высушите;

- Смажьте всю поверхность растительным маслом;

- Поставить в духовку готовиться вверх дном на 1 час;

- Дайте ему остыть в духовке и повторяйте, пока он не станет блестящим!

Чтобы очистить его, не используйте мыло и будьте осторожны с высокой температурой. Сковорода всегда должна быть достаточно теплой, чтобы ее было легче чистить, но не слишком горячей, чтобы не обжечься. Всегда смазывайте его растительным маслом перед тем, как что-либо готовить, и со временем он станет еще лучше и ничего не прилипнет!

Применение быстрого литья металловБыстрое литье металла можно использовать при изготовлении опытных образцов и краткосрочных проектов. Это процесс создания составных элементов для построения функциональной модели продукта и проверки его функциональности и ограничений.

Некоторые металлические отливки используются в двигателях, требующих экстремальной жаро- и морозостойкости. Чугунные трубы должны избегать коррозии и высокого давления. Другие литые детали должны быть легкими и прочными. Целью деталей является обеспечение точных допусков между расширением и сжатием в многочисленных приложениях.

Итак, чтобы подробно увидеть, где мы можем увидеть применение быстрого литья металлов в нашей жизни, продолжайте читать!

Автомобильная промышленность

Достижения в области 3D-печати оказывают значительное влияние на способность инженеров тестировать концепции и быстро выводить изделия на рынок. Поскольку прототипы дают результаты испытаний быстрее и в больших количествах, в конструкцию могут быть внесены простые изменения, и новый прототип может быть воспроизведен относительно быстро.

В большинстве случаев в аэродинамике и автомобильной промышленности нет необходимости проверять одни и те же принципы на одном и том же материале. Это дает инженерам свободу, поскольку они могут тестировать продукт столько раз, сколько захотят, используя пластик и воск, прежде чем выпустить его для широкой публики. 3D-печать помогает автомобильным инженерам ускорить разработку и повысить эффективность.

3D-печать помогает автомобильным инженерам ускорить разработку и повысить эффективность.

Мы можем видеть использование этих технологий в блоках цилиндров, охлаждающих вентиляторах, крышках топливных баков, воздушных клапанах грузовиков/автобусов, коробках передач, педалях, двигателях и многих других компонентах транспортных средств и машин.

Здоровье

По мере того, как мы развиваемся, меняется и окружающая нас среда, мы обнаруживаем новые болезни и новые слабости в наших человеческих телах. Чтобы справиться со всеми проблемами, которые приходят в жизни, мы должны быть готовы. Медицина – это самая передовая технология, которая у нас есть. Сегодня мы можем делать вещи, которые задолго до этого считались чудом. И это также благодаря индустрии литья металлов.

Благодаря новому и улучшенному оборудованию мы можем лучше заботиться друг о друге. А благодаря новым доступным технологиям мы можем с высокой точностью отливать из металла даже самые маленькие детали. Благодаря этому вы можете использовать деликатные процедуры и процедуры во всем мире с одинаковым эффектом.

Мы ясно видим это в кардиостимуляторах, больничных койках, стетоскопах, мониторах, кислородных насосах и машинах, которые лечат рак, делают операции и дают нам еще один шанс жить.

Электронные устройства

Доказательство буквально в ваших руках прямо сейчас. Прочитав эту статью, вы сможете пользоваться смартфоном, компьютером, планшетом и многим другим. И подумать только, что чуть более десяти лет назад мы не могли пользоваться интернетом на ладони, в любой точке мира.

Именно на этом сосредоточена большая часть этой отрасли, чтобы принести вам радость и качество жизни. Благодаря более совершенным устройствам и электронике, решающей проблемы, мы можем иметь более безопасный и умный дом.

Вы можете подумать о каждой детали, которая присутствует в таких устройствах, как планшет, принтер, наушники, умные часы и камеры.

Искусство

Да хоть искусство! Мы уже говорили о том, как ремесленники и художники могут использовать методы литья металла в меньших масштабах для создания удивительных вещей. И теперь, когда 3D-принтеры становятся все более доступными, их творчество находится на пике.

И теперь, когда 3D-принтеры становятся все более доступными, их творчество находится на пике.

Вам не нужно далеко ходить, чтобы найти мастера, изготавливающего формы из силикона, резины и многих других материалов. Люди зарабатывают на жизнь с помощью собственных систем быстрого прототипирования. Есть слепки серег, уникальные украшения и украшения из разных видов слепков и даже полноценные художественные изделия. Вы когда-нибудь видели видео людей, наполняющих заброшенную муравьиную колонию расплавленным металлом? Это натуральная скульптура! Помимо того, что металл заполняет его формы при литье металла, он заполняет каждый уголок муравьиного лабиринта, давая нам возможность узнать больше о мире, в котором мы живем.

Почему литье предпочтительнее производственного процесса?Металлическое литье производит точные детали, сокращая отходы материала, потребление энергии и последующую механическую обработку. Это также может обеспечить производство очень сложных компонентов.

Процесс литья металла включает в себя множество цепных методов. Он включает в себя ковку, сварку и, чаще всего, штамповку. Производство — это процесс литья металла для изготовления предметов с использованием рабочей силы, оборудования, инструментов, а также биологической или химической обработки или рецептуры.

Это может относиться либо к крупномасштабному преобразованию сырья в готовые товары, либо к разработке более сложных объектов путем продажи основных товаров производителям для производства таких предметов, как автомобили, самолеты или бытовая техника.

Так да. Литье металла — это вид производства! Самая убедительная причина, по которой производители используют литье, — это невероятная свобода дизайна, которую оно предоставляет. Это очень гибкий подход, который позволяет использовать сложные процессы проектирования, которые невозможны при других способах производства. Кроме того, поскольку он включает в себя относительно простой и легкий производственный процесс, он обеспечивает быстрый переход от сырья к конечному продукту.

Процесс заливки чего-то в форму, а затем выпускания — вот что делает это таким хорошим. Изготовление идеальных форм с точностью этих методов может значительно сократить время производства.

Когда вы выполняете этот процесс литья металла с помощью машин, вы можете ожидать проблем с ним и беспокоиться о найме специализированных сотрудников для его решения. И одна машина может стоить больше, чем она может произвести за короткий период времени.

Поскольку нет ограничений на сборку компонентов или форм, литье также позволяет создавать визуально приятные узоры. Чтобы получить соответствующую отделку от литья, можно использовать различные процедуры литья. Песочное формование имеет грубый вид, тогда как формование в ракушках и литье по выплавляемым моделям имеют более гладкий вид. Литье также способствует снижению остаточных напряжений в готовом изделии.

Снижение затрат является наиболее очевидным преимуществом использования процесса литья. Литье металла значительно снижает затраты на изготовление, поскольку позволяет объединить несколько элементов в единое изделие. Это также требует более короткого времени производства, что приводит к снижению цен. Кроме того, свобода проектирования и гибкость приводят к снижению затрат на механическую обработку и избыточных затрат на металл. А с процессом быстрого прототипирования эти преимущества только возрастают!

Это также требует более короткого времени производства, что приводит к снижению цен. Кроме того, свобода проектирования и гибкость приводят к снижению затрат на механическую обработку и избыточных затрат на металл. А с процессом быстрого прототипирования эти преимущества только возрастают!

Технология литья в песчаные формы

Определения литья в землю

Определим, какими терминами называют литейную технологию заливки металла в формы на основе песка

. Аналогичными считаются формулировки:

— Литье в песчаные формы, смеси;

— Литье в песчано-глинистые формы, смеси;

— Литье в землю.

Все эти термины обозначают одну и туже технологию литья. Применение далее любого из названий, будем считать аналогами.

Литье в песчаные формы – метод литья металлов и сплавов, при котором расплавленный металл заливается в форму сделанную из плотно утрамбованного песка. Для связи песчинок между собой, песок смешивают с глиной, водой и другими связующими материалами.

Более 70% всех металлических отливок производится с помощью процесса литья в песчаные формы.

Основные этапы

Есть шесть шагов в этом процессе:

Поместить модель в опоку с песком, чтобы создать форму.

-В необходимых местах присоединяются литниковая система и выпоры.

-Удалить из опоки модель и соединить полуформы.

-Заполнить полость формы расплавленным металлом.

-Выдержать застывающий металл в опоках согласно технологии.

-Выбить отливку и освободить от литников и выпоров.

По чертежам и литейным технологиям, разработанных технологом или конструктором, опытный модельщик изготавливает модель детали из дерева, металла или пластмассы или пенополистирола.

Металл в процессе охлаждения даёт усадку, и кристаллизация может быть неоднородной из-за неравномерного охлаждения. Таким образом, модель должна быть чуть больше, чем готовая отливка, с применением, так называемого, коэффициента усадки металла. Различные усадочные коэффициенты используются для различных металлов. Модели в процессе формовки оставляют в песке полости-отпечатки в форме, в которые помещают стержень из песка. Такие стержни иногда усиливается проволочной арматурой, которые используются для создания полостей, которые не могут быть сформированы основной моделью, например, внутренние проходы клапанов или места охлаждения в блоках двигателей.

Модели в процессе формовки оставляют в песке полости-отпечатки в форме, в которые помещают стержень из песка. Такие стержни иногда усиливается проволочной арматурой, которые используются для создания полостей, которые не могут быть сформированы основной моделью, например, внутренние проходы клапанов или места охлаждения в блоках двигателей.

Литниковая система для входа металла в полости формы представляют собой направляющую и включает воронку, литники, которые поддерживают хороший напор жидкого металла, для более равномерного заполнения полости формы. Газ и пар, образующихся при литье выходят через проницаемые пески или через стояки, которые изготавливаются либо в самой модели, или в виде отдельных частей.

Опоки для формовочных материалов

Для формовки используют две или несколько опок. Опоки изготавливаются в виде ящиков, которые могут быть соединены друг с другом и скреплены между собой. Модель утапливается в нижней части опоки вплоть до её самого широкого поперечного сечения. Затем монтируется верхняя часть модели. К нижней части опоки зажимами прикрепляется верхняя и туда добавляется и утрамбовывается формовочная смесь таким образом чтобы она полностью закрывала модель. В необходимых местах устанавливаются литники и выпора. Затем опока половинится и из неё вынимается модель, деревянные литники и выпора.

Затем монтируется верхняя часть модели. К нижней части опоки зажимами прикрепляется верхняя и туда добавляется и утрамбовывается формовочная смесь таким образом чтобы она полностью закрывала модель. В необходимых местах устанавливаются литники и выпора. Затем опока половинится и из неё вынимается модель, деревянные литники и выпора.

Для управления кристаллизацией структуры металла, в форму можно поставить металлические пластины, холодильники. Соответственно быстрое локальное охлаждения образует более детальную структуру металла в этих местах. В черной отливке эффект аналогичен закалке металла в кузнице. В других металлах, холодильники могут быть использованы для управления направленной кристаллизации отливки. При управлении способом охлаждения литья можно предотвратить внутренние пустоты или пористость внутри литья.

Производство

Для получения полостей в отливке, например, для охлаждающей жидкости в блоке двигателя и головок цилиндров используются стержни. Обычно стержни для литья ставятся в форму после удаления модели. После сушки опоку с формой устанавливают на литейный плац для заполнения расплавленным металлом, обычно сталь, бронза, латунь, алюминий, магний и цинк. После заполнения жидким металлом опоки не трогают до охлаждения отливки. После выбивки отливки, стержни удаляются из литья. Металл литников и прибылей любым способом должен быть отделен от отливки. Различные термические обработки могут быть использованы для снятия напряжений от первоначального охлаждения и добавить твёрдости в случае закалки в воде или масле. Поверхность литья может быть дополнительно упрочена дробеструйной обработкой, которая добавляет устойчивости к растрескиванию, растягивает и разглаживает шероховатую поверхность.

Обычно стержни для литья ставятся в форму после удаления модели. После сушки опоку с формой устанавливают на литейный плац для заполнения расплавленным металлом, обычно сталь, бронза, латунь, алюминий, магний и цинк. После заполнения жидким металлом опоки не трогают до охлаждения отливки. После выбивки отливки, стержни удаляются из литья. Металл литников и прибылей любым способом должен быть отделен от отливки. Различные термические обработки могут быть использованы для снятия напряжений от первоначального охлаждения и добавить твёрдости в случае закалки в воде или масле. Поверхность литья может быть дополнительно упрочена дробеструйной обработкой, которая добавляет устойчивости к растрескиванию, растягивает и разглаживает шероховатую поверхность.

Чтобы было возможным удалить модель не нарушая целостности формовочной смеси все части модели должны быть предварительно рассчитаны технологом и иметь знаковые части для установки стержней. Небольшой уклон должен использоваться на поверхностях, перпендикулярных линии разъема, для того, чтобы была возможность удалить модель из формы. Это требование также распространяется на стержни, так как они должны быть удалены из полостей, которые они образуют. Выпора и стояки должны быть расположены так, чтобы обеспечить оптимальный поток металла в форму и газов из неё для того, чтобы избежать недолива литья.

Небольшой уклон должен использоваться на поверхностях, перпендикулярных линии разъема, для того, чтобы была возможность удалить модель из формы. Это требование также распространяется на стержни, так как они должны быть удалены из полостей, которые они образуют. Выпора и стояки должны быть расположены так, чтобы обеспечить оптимальный поток металла в форму и газов из неё для того, чтобы избежать недолива литья.

Способы литья в землю

Различают два способа литья в песчаные формы, первый с использованием «сырого» песка, так называемые сырые формы, а второй метод — жидкостекольный.

Сырые формы

Мокрый песок, используются, чтобы сделать форму в опоке. Название произошло от того, что мокрым песком пользуются в процессе формования. «Сырой песок» – это смесь:

-кремнеземистый песок (SiO2), или хромистые пески (FeCr2O), или циркониевый песок (ZrSiO4), от 75 до 85%, и другие составляющие, включая графит, глину от 5 до 11%, воды от 2 до 4%, других неорганических элементов от 3 до 5%, антрацит до 1%.

Есть много формовочных смесей с глиной, но все они различны по пластичным свойствам смеси, качеству поверхности, а также возможностью применения в литье расплавленного металла в отношении пропускной способности для выхода газов. Графит, как правило, содержится в соотношении не более 5%, он частично сгорает при соприкосновении с расплавленным металлом с образованием и выделением органических газов. Сырые смеси как правило для литья цветных металлов не используются, так как сырые формы приводят к сильному окислению, особенно медного и бронзового литья. Сырые песчаные формы для литья алюминия не используют. Для алюминиевого литья используют более качественные формовочные смеси. Выбор песка для формовки зависит от температуры заливки металла. Температура заливки меди, стали и чугуна выше других металлов, поэтому, глина от воздействия высокой температуры далее не регенерируется. Для заливки чугуна и стали на основе железа как правило, работают с кварцевым песком – он относительно недорог по сравнению с другими песками. Так как глина выгорает, в новую порцию песчаной смеси добавляют новую порцию глины и некоторую часть старого песка. Кремний является нежелательным в песке, т.к. зерна кварцевого песка имеют тенденцию взрываться при воздействии высокой температуры во время заливки формы. Эти частицы находятся во взвешенном состоянии в воздухе, что может привести к силикозу у рабочих. В литейном цехе имеется активная вентиляция для сбора пыли. Мелкие древесные опилки (древесная мука) добавляется, чтобы создать место, при ее выгорании, для зерен песка, когда они расширяются без деформации формы.

Так как глина выгорает, в новую порцию песчаной смеси добавляют новую порцию глины и некоторую часть старого песка. Кремний является нежелательным в песке, т.к. зерна кварцевого песка имеют тенденцию взрываться при воздействии высокой температуры во время заливки формы. Эти частицы находятся во взвешенном состоянии в воздухе, что может привести к силикозу у рабочих. В литейном цехе имеется активная вентиляция для сбора пыли. Мелкие древесные опилки (древесная мука) добавляется, чтобы создать место, при ее выгорании, для зерен песка, когда они расширяются без деформации формы.

Технология ЖСС (жидко-стекольная смесь)

Эта технология состоит в следующем:

в состав формовочной смеси входит прокаленный песок без глины, затем его в специальной емкости перемешивают с жидким стеклом и перемешанной массой заливают модель. Залитую форму накалывают для последующего подвода углекислоты. Опоку накрывают колпаком и подают газ СО2. После чего залитый формовочный состав ЖСС приобретает твердость.

В обоих методах, песчаная смесь остается вокруг модельной оснастки, образуя полости формы для заливки металла. Формовка жидкостекольными смесями позволяет получить две полуформы, которые после затвердевания собирают. Модель удаляется, образуя полость формы. Эту полость заливают жидким металлом. После того, как металл остыл отливки очищают от формовочного состава. Форма из ЖСС полностью разрушается при извлечении отливки.

Точность литья напрямую связана с типом формовочной смеси и формовки. Сырые формы создают на поверхности отливки повышенную шероховатость. Поэтому литье в землю можно сразу отличить от литья по ЖСС и ХТС. Литье в формы из мелкого песка значительно чище и менее шероховато. Технология ЖСС позволяет изготавливать отливки с гладкой поверхности, особенно при использовании пластиковых моделей. В отдельных случаях, например при литье корпусных деталей, можно обойтись даже без механической обработки на больших поверхностях – это позволяет отливать крупногабаритные чугунные блоки цилиндров. Остатки пригоревшей к отливке формовочной смеси удаляются дробеструйной обработкой.

Остатки пригоревшей к отливке формовочной смеси удаляются дробеструйной обработкой.

С 1950 года, частично автоматизированные литейные процессы литья были переработаны для полностью автоматизированных производственных линий.

Использование органических и неорганических связующих, которые укрепляют формы для литья химически связывают песок. Этот тип формовки получил свое название от того, что он не требует просушки, как другие виды песчаной формовки. Литье в ХТС является более точным, чем литье в землю. Размеры форм ХТС меньше, чем при литье в песчаные смеси, но дороже. Таким образом, ХТС используется реже, в тех случаях, когда требуется более качественное литье. Наше предприятие готово поставлять вам отливки по ХТС.

Формы из холодно твердеющей смеси, требуют быстрой формовки, в отличие от песчано-глинистых смесей, т.к. они содержат быстро твердеющие жидкие смолы, ускорители затвердевания и катализаторы. Вместо трамбовки смеси (как при литье в землю), формовочную смесь ХТС заливают в опоку и дожидаются, когда смола затвердеет. Обычно затвердевание происходит при комнатной температуре в течение 20 минут. Литье в ХТС значительно улучшает качество необработанных поверхностей стальной отливки по сравнению с другими технологиями литья в песчаных формах. Обычно для изготовления модельной оснастки по ХТС используют дерево, металл или пластик МДФ. Чаще других формовка холодно твердеющими смесями применяется при литье меди, литье алюминия, углеродистой стали, жаропрочной и нержавеющей стали, а также легированного чугуна, так как значительно снижает вероятность образования литейного брака.

Вместо трамбовки смеси (как при литье в землю), формовочную смесь ХТС заливают в опоку и дожидаются, когда смола затвердеет. Обычно затвердевание происходит при комнатной температуре в течение 20 минут. Литье в ХТС значительно улучшает качество необработанных поверхностей стальной отливки по сравнению с другими технологиями литья в песчаных формах. Обычно для изготовления модельной оснастки по ХТС используют дерево, металл или пластик МДФ. Чаще других формовка холодно твердеющими смесями применяется при литье меди, литье алюминия, углеродистой стали, жаропрочной и нержавеющей стали, а также легированного чугуна, так как значительно снижает вероятность образования литейного брака.

Введение в литье металлов и способы сочетания 3D-печати с рабочими процессами литья

Литье металлов — это старинный процесс металлообработки, при котором расплавленный металл охлаждается и затвердевает в форме для формирования металлических деталей. Несмотря на свои древние корни, литье металлов по-прежнему остается одним из самых популярных процессов для компаний, занимающихся производством металлических деталей.

В этой статье рассказывается, что такое литье металлов, как оно работает, а также рассказывается о наиболее распространенных процессах литья металлов и преимуществах, которые производители могут получить, сочетая современные цифровые инструменты, такие как 3D-печать, с традиционными рабочими процессами литья.

Информационный документ

Ознакомьтесь с рекомендациями по созданию 3D-печатных моделей, пройдите пошаговый процесс литья по прямым выплавляемым моделям и изучите рекомендации по литью по непрямым выплавляемым моделям и литью в песчаные формы.

Загрузить информационный документ

Пошаговое литье металла от первоначального проекта до окончательного литья.

С момента появления металлического литья методы развивались и менялись. Однако его основные методы остались неизменными. Вот общий пошаговый процесс литья металла:

Кольца, напечатанные на 3D-принтере из Castable Wax 40 Resin.

Чтобы начать процесс литья металла, производитель сначала должен разработать представление желаемого образца. Этот шаблон необходим при разработке формы, используемой для отливки. Он традиционно изготавливается из дерева, пенопласта, пластика или воска и обеспечивает точное изготовление готовой металлической детали. Сегодня 3D-печать также является распространенным методом создания шаблонов, который позволяет дизайнерам создавать точные шаблоны непосредственно из цифровых программных инструментов САПР.

Шаблон не является точной копией желаемой детали. Он имеет дополнительные элементы, которые делают возможным процесс литья, в том числе заслонки, которые позволяют расплавленному металлу течь с постоянной скоростью, и вентиляционные отверстия для выхода газа. Кроме того, шаблоны также больше, чем детали, которые они представляют, чтобы учесть усадку, возникающую во время охлаждения.

Если отливка полая, производитель также создает сердцевину из песка или металла для придания внутренней формы. Это ядро удаляется после завершения литья.

Это ядро удаляется после завершения литья.

Следующий шаг — создание литейной формы, которая может быть многоразовой (одноразовой) или одноразовой (одноразовой). Одноразовые формы обычно изготавливаются из песка, гипса, воска или с помощью 3D-печати, и, как следует из названия, они разрушаются в процессе литья. Многоразовые формы изготавливаются из металла и других прочных материалов и могут повторно использоваться для нескольких циклов литья.

Керамические оболочки после выжигания и 3D-печати из прозрачной смолы.

Расплавленное олово заливают в форму для 3D-печати из высокотемпературной смолы для литья металла.

На этом этапе металл нагревается в печи, пока не расплавится. В зависимости от применения производители могут использовать различные металлы, наиболее часто отливаемыми металлами являются железо, алюминий, алюминиевый сплав, сталь, медь и цинк, а также драгоценные металлы, такие как золото и серебро. Как только металл расплавится, производитель заливает его в полость формы и дает ему остыть и затвердеть.

Последующая обработка металлического литья.

Когда металл остынет и затвердеет, детали извлекаются из формы. В зависимости от типа пресс-формы это может быть сделано за счет вибрации в процессе выбивки, вымывания паковочной массы или выталкивающих штифтов. Затем с деталей удаляют лишний материал, такой как вентиляционные отверстия, ворота и кормушки. Наконец, детали подвергаются шлифовке, шлифовке, механической обработке или пескоструйной обработке, чтобы сгладить поверхность и достичь требуемой окончательной формы.

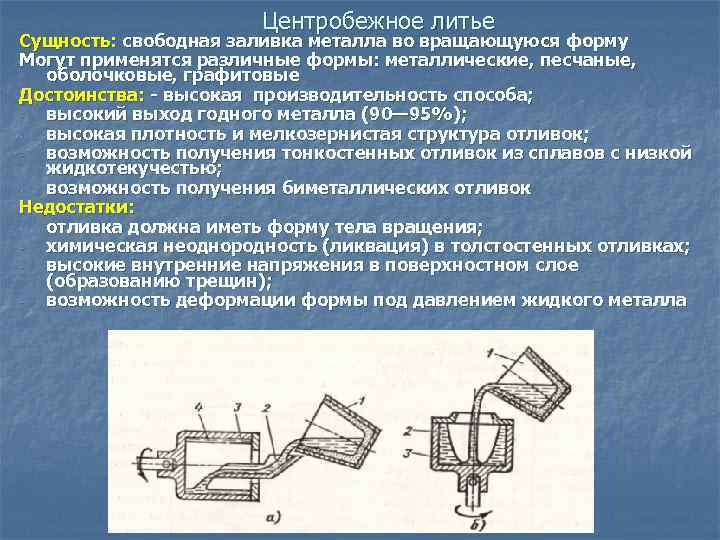

Хотя все методы литья металлов основаны на одном и том же основном процессе, существуют различные методы, более подходящие для различных областей применения. Некоторые из наиболее распространенных методов включают литье под давлением, литье по выплавляемым моделям и литье в песчаные формы.

Литье под давлением использует стальную форму и высокое давление. (Источник: buhlergroup.com)

Литье под давлением — это процесс литья металла, при котором производитель нагнетает расплавленный металл в полость стальной формы под высоким давлением для быстрого изготовления металлических деталей. При литье под давлением производитель соединяет вместе две половины матрицы или многоразовой формы и использует сопло для впрыска расплавленного металла под давлением в форму. Когда металл остывает, матрица открывается, и штифты выталкивателя выталкивают отливку.

При литье под давлением производитель соединяет вместе две половины матрицы или многоразовой формы и использует сопло для впрыска расплавленного металла под давлением в форму. Когда металл остывает, матрица открывается, и штифты выталкивателя выталкивают отливку.

Двумя наиболее распространенными процессами литья под давлением являются литье с горячей камерой и литье с холодной камерой. Хотя специфика этих процессов различается, есть несколько общих характеристик процесса литья под давлением в целом.

Литье под давлением с горячей камерой является наиболее распространенным из двух основных процессов литья под давлением. Машины для литья под давлением с горячей камерой имеют встроенную печь для нагрева металла внутри машины. Как только металл достигает расплавленного состояния, машина опускает цилиндрическую камеру в расплавленный металл. Форма «гусиная шея» системы впрыска металла позволяет камере быстро наполняться, а затем проталкивать материал в форму с помощью давления воздуха или поршня.

Погружение механизма впрыска для его заполнения обеспечивает быстрое и оптимизированное впрыскивание в форму в этом процессе литья. Однако, поскольку камера подвергается прямому нагреву от расплавленного металла, системы литья под давлением с горячей камерой подвержены риску коррозии, что делает их менее жизнеспособным вариантом для металлов с высокой температурой плавления. Вместо этого он лучше подходит для материалов с низкой температурой плавления и высокой текучестью, таких как свинец, магний, цинк и медь.

Напротив, процесс литья под давлением с холодной камерой работает медленнее, чтобы избежать коррозии. При использовании этого метода литейщик заливает расплавленный металл в систему впрыска. Затем поршень проталкивает металл в форму.

Этот процесс ограничивает коррозию, которая чаще встречается при литье под давлением с горячей камерой. Это идеальный вариант для металлов с высокой температурой плавления, таких как алюминий и алюминиевые сплавы.

Процесс литья под давлением является быстрым и позволяет производить детализированные детали. Он идеально подходит для производства больших объемов сложных деталей, а также может производить прочные детали с гладкой поверхностью. Способность литья под давлением производить большие объемы деталей делает его важнейшим процессом в автомобильной и аэрокосмической промышленности.

Он идеально подходит для производства больших объемов сложных деталей, а также может производить прочные детали с гладкой поверхностью. Способность литья под давлением производить большие объемы деталей делает его важнейшим процессом в автомобильной и аэрокосмической промышленности.

Поскольку инструменты и оборудование для литья под давлением дороги, этот процесс нерентабелен для небольших производственных циклов. Кроме того, пластичность металлов, используемых в процессе, может повлиять на сложность продукта.

Отлитые детали из шаблонов SLA, напечатанных из Clear Resin на 3D-принтере Formlabs.

Литье по выплавляемым моделям, также известное как литье по выплавляемым моделям, представляет собой процесс, в котором для производства сложных деталей используются воск, суспензия и формы. Это один из старейших методов литья металла, но он до сих пор ценится за способность создавать точные металлические детали сложной формы.

Этот процесс до сих пор широко используется для производства ювелирных изделий, стоматологии и искусства. Его промышленная форма, литье по выплавляемым моделям, является распространенным способом создания прецизионных металлических деталей в машиностроении и производстве.

Его промышленная форма, литье по выплавляемым моделям, является распространенным способом создания прецизионных металлических деталей в машиностроении и производстве.

Модели для литья по выплавляемым моделям обычно изготавливаются из воска или полимеров, напечатанных на 3D-принтере. Узоры собираются в древовидную структуру и погружаются в суспензию кремнезема или помещаются в колбу и окружены жидким гипсом. После высыхания паковочной массы опоку помещают вверх дном в печь, которая расплавляет модель, оставляя негативную полость в форме исходной модели. Металл расплавляют, а затем заливают под действием силы тяжести или вакуума, чтобы втянуть металл в полость. Отлитые детали опиливаются, шлифуются, подвергаются механической обработке или пескоструйной обработке для достижения окончательной геометрии и чистоты поверхности.

Литники с литыми кольцами.

Литье по выплавляемым моделям — универсальный процесс. Это позволяет производителям производить точные и воспроизводимые детали практически из любого металла, доступного для литья, и сложных форм, которые были бы трудны или невозможны при других методах литья. Литые детали также имеют превосходное качество поверхности и низкие допуски, при этом требуется минимальная обработка поверхности или механическая обработка.

Литые детали также имеют превосходное качество поверхности и низкие допуски, при этом требуется минимальная обработка поверхности или механическая обработка.

Благодаря этим характеристикам литье по выплавляемым моделям идеально подходит для сложных деталей автомобильной, аэрокосмической и промышленной промышленности, медицинских инструментов, зубных имплантатов, а также ювелирных изделий и предметов искусства.

Литье по выплавляемым моделям — сложный и трудоемкий процесс. Для изготовления формы требуется специальное оборудование, дорогостоящие огнеупоры и связующие, а также множество ручных операций. Отливка деталей, для которых требуются стержни, может быть затруднена, и этот процесс лучше подходит для мелких деталей.

Половина формы для литья в песчаные формы.

Литье в песчаные формы — это метод литья металлов, который был впервые использован 3000 лет назад, но остается наиболее широко используемым методом литья по сей день. Этот процесс позволяет производителям отливать металл, не полагаясь на механическую обработку.

В процессе литья в песчаные формы производитель сначала создает литейный образец или копию отливки, чаще всего из дерева или пластика. Выкройка увеличена, что позволяет дать усадку. Для деталей с элементами на одной стороне требуется только открытая форма. Для деталей с несколькими детализированными поверхностями производитель разделяет литейный образец на две формы, чтобы сформировать форму с закрытой полостью. Верхняя половина называется копьем, а нижняя — перетаскиванием.

После того, как производитель создал шаблон, он плотно набивается песком вокруг шаблона. Затем они добавляют литники и литники, чтобы обеспечить плавное течение расплавленного металла через полость формы. Производитель удаляет шаблон, а затем скрепляет две половины песчаной формы вместе. Когда металл плавится до расплавленного состояния, его заливают в форму и оставляют остывать. Отсюда песчаная форма удаляется с помощью вибраций или воды под высоким давлением. Наконец, производитель дорабатывает деталь, удаляя литники и заслонки и полируя литую металлическую деталь.

Литье в песчаные формы — это адаптируемый процесс, работающий вне ограничений машинного оборудования. Благодаря этому он может создавать сложные детали практически любого размера. Песок недорог и доступен в большом количестве, что снижает стоимость установки и делает возможными модификации. Это единственный практичный или экономичный способ производства очень больших отливок. Время выполнения литья в песчаные формы также короткое, что делает его жизнеспособным процессом для небольших производственных циклов.

Универсальность литья в песчаные формы делает его пригодным для производства в самых разных отраслях промышленности. Он может производить медицинское оборудование, автомобильные детали, электронное оборудование, бензобаки, блоки цилиндров и многое другое.

Литье в песчаные формы позволяет получать высокопористые текстурированные металлы. Усадка и шероховатость поверхности также снижают размерную точность деталей. В результате получается низкопрочный конечный продукт, который требует длительной последующей обработки для достижения более высокого качества отделки.

Чтобы выбрать правильный процесс промышленного литья металлов, необходимо учитывать несколько факторов. Мы создали эту сравнительную таблицу, чтобы помочь вам сравнить литье под давлением, литье по выплавляемым моделям и литье в песчаные формы с точки зрения типов металлов, объема производства, затрат, времени производства, сложности деталей и в каких отраслях они обычно используются.

| Литье под давлением | Литье по выплавляемым моделям | Литье в песчаные формы | |

|---|---|---|---|

| Совместимые металлы | Алюминий, медь, свинец, магний, цинк | Большинство металлов | Большинство металлов |

| Объем производства | Большие объемы | Объемы от малых до больших | От разовых до средних объемов |

| Удельные расходы | Низкие | От умеренных до высоких | Умеренная |

| Стоимость инструмента | Высокая | Умеренная | Низкая |

| Время цикла | Быстрая 9 0106 | Длинный | Умеренный |

| Промышленность | Автомобильная, аэрокосмическая, потребительские товары, мебель, энергетика инструменты | Автомобильная, аэрокосмическая, ювелирная, медицина, стоматология, искусство | Автомобильная, аэрокосмическая, промышленное оборудование, электроника, потребительские товары |

Напечатанный на 3D-принтере узор ювелирного кольца и литая металлическая часть.

Инженеры, дизайнеры, ювелиры и любители могут извлечь выгоду из скорости и гибкости 3D-печати, комбинируя процессы литья, такие как непрямое литье по выплавляемым моделям, литье по прямым выплавляемым моделям, литье олова и литье в песчаные формы с 3D-печатными моделями или литьем металла в 3D-печатные формы. . Литые металлические детали с использованием инструментов для быстрой 3D-печати могут быть изготовлены за долю времени, затрачиваемого на традиционное литье, и со значительно меньшими затратами, чем 3D-печать металлом.

Стереолитографические (SLA) 3D-принтеры предлагают высокую точность и обширную библиотеку материалов, которые хорошо подходят для рабочих процессов литья и могут производить металлические детали с меньшими затратами, с большей свободой проектирования и за меньшее время, чем традиционные методы.

Веб-семинар

На этом веб-семинаре мы рассмотрим, как настольные стереолитографические (SLA) 3D-принтеры используются для прямой печати шаблонов, как работать с шаблонами SLA для литья по выплавляемым моделям и как преимущества генеративного проектирования увеличивают спрос для печатных моделей.

Посмотреть вебинар

3D-форма из прозрачной смолы для впрыска воска.

Процесс изготовления моделей из форм или оснастки называется непрямым литьем по выплавляемым моделям, поскольку он требует создания форм для изготовления моделей в дополнение к окончательным формам по выплавляемым моделям.

Жесткие формы для воска (часто называемые инструментами) обычно изготавливаются путем механической обработки алюминия или стали. Производство обработанных металлических форм стоит тысячи долларов, а обработка и полировка занимают недели, прежде чем можно будет выполнить первые выстрелы и оценить детали модели в процессе литья.

С помощью 3D-печати производители могут напрямую печатать в 3D форму для своего рисунка, используя такие материалы, как High Temp Resin или Rigid 10K Resin, смолы, устойчивые к высоким температурам. Для оптимальной обработки поверхности формованных деталей обработайте внутренние поверхности формы шлифованием и полировкой для получения гладкого вида или дробеструйной очисткой, если требуется однородный матовый вид. Чтобы убедиться, что окончательные отлитые детали имеют точные размеры, компенсируйте усадку, увеличив масштаб напечатанной формы. Точную усадку воска и процесс литья можно получить из спецификаций поставщика.

Чтобы убедиться, что окончательные отлитые детали имеют точные размеры, компенсируйте усадку, увеличив масштаб напечатанной формы. Точную усадку воска и процесс литья можно получить из спецификаций поставщика.

3D-печатные формы для литья металлов сокращают время между созданием концепции и первыми испытаниями до нескольких дней, поскольку производители могут напрямую печатать инструменты, необходимые для запуска и оценки деталей.

В то время как формованные детали должны соответствовать правилам проектирования в отношении формуемости (например, отсутствие поднутрений, благоприятный уклон и т. д.), вы можете повысить сложность модели, используя сборочные приспособления для объединения нескольких компонентов в единую конструкцию.

Информационный документ

Загрузите наш технический документ, чтобы узнать о шести процессах изготовления форм, которые возможны с помощью собственного 3D-принтера SLA, включая литье под давлением, вакуумное формование, формование силикона и многое другое.

Загрузить информационный документ

3D-печатные модели ювелирных изделий и литые металлические кольца.

Литье по выплавляемым моделям — это разновидность литья по выплавляемым моделям, при которой процесс переходит непосредственно от создания модели к окружению модели паковочной массой. Он идеально подходит для изготовления деталей с геометрией, слишком сложной для формования, или для деталей с обширными поднутрениями и тонкой текстурой поверхности, где формование возможно, но сопряжено с высокими затратами на инструмент.

Традиционно модели для прямого литья по выплавляемым моделям вырезаются вручную или обрабатываются на станке, если деталь является единичной или ожидается, что ее будет всего несколько единиц. Однако с помощью 3D-печати производители могут напрямую печатать шаблоны, устраняя ограничения по дизайну и времени, характерные для других процессов.

С помощью 3D-печати инженеры, дизайнеры и ювелиры могут направлять модели 3D-печати, чтобы сократить время выполнения заказа и добиться геометрической свободы, превышающей проектные ограничения технологичности процессов литья. Formlabs разработала ряд литейных материалов, подходящих для литья по выплавляемым моделям, в частности, для ювелирной промышленности.

Formlabs разработала ряд литейных материалов, подходящих для литья по выплавляемым моделям, в частности, для ювелирной промышленности.

Белая книга

Способы работы ювелиров меняются, и лидируют литейные фотополимерные смолы. Из этого руководства вы узнаете, как отливать ювелирные украшения с помощью 3D-печати на принтерах Formlabs.

Загрузить информационный документ

Образец детали

Убедитесь сами и почувствуйте качество Formlabs. Мы отправим бесплатный образец детали в ваш офис.

Запросить бесплатный образец Деталь

Серая смола Печатный рисунок и готовое алюминиевое литье из открытой песчаной формы.

Подобно литью по выплавляемым моделям, 3D-печать можно использовать для создания моделей для литья в песчаные формы.

По сравнению с традиционными материалами, такими как дерево, 3D-печать позволяет производителям создавать сложные формы и сразу переходить от цифрового проектирования к литью.

Металлические миниатюры, отлитые из олова и напечатанные на 3D-принтере.

Олово — это ковкий металлический сплав с низкой температурой плавления, который можно использовать для изготовления полностью металлических предметов декоративного назначения, таких как детализированные металлические миниатюры, ювелирные изделия, масштабные модели и копии антиквариата.

Благодаря недавним разработкам в области термостойких материалов для 3D-печати, таких как High Temp Resin для 3D-принтеров Formlabs SLA, теперь стало возможным печатать формы для прямого литья олова в 3D.

Существует два варианта конструкции пресс-формы: жертвенная или съемная форма. В жертвенной форме есть оболочка, предназначенная для разрушения в процессе. Разборные формы состоят из отдельных половинок, поэтому форму можно использовать повторно.

По сравнению с прямой печатью металла отливка олова в 3D-печатные формы обеспечивает значительно лучшую детализацию и качество поверхности при небольшой доле затрат. По сравнению с восковым литьем, прямая 3D-печать формы требует меньше шагов и требует меньше ручных усилий, сохраняя при этом максимально возможные детали.

По сравнению с восковым литьем, прямая 3D-печать формы требует меньше шагов и требует меньше ручных усилий, сохраняя при этом максимально возможные детали.

Веб-семинар

Посмотрите наш веб-семинар, чтобы узнать, как изготовление форм с использованием 3D-печатных шаблонов и многоразовых или жертвенных форм может позволить вам производить детали из фарфора, драгоценных и недрагоценных металлов, силикона и биосовместимых гибких материалов и т. д.

Посмотреть вебинар сейчас

Процесс литья ювелирных изделий по выплавляемым моделям с использованием 3D-печатных моделей.

Предприятия, стремящиеся расширить свободу проектирования или сократить расходы и время выполнения заказов, имеют надежное решение в области литья металлов с помощью 3D-печати.

Определенные типы сложных металлических отливок, такие как крупные формы с поперечным сечением и детали с несколькими стержнями, трудно изготовить с использованием традиционных методов литья металлов. 3D-печать позволяет производителям создавать сложные конструкции. Например, ювелиры могут создавать сложные и нестандартные конструкции, которые были бы невозможны без 3D-печати.

3D-печать позволяет производителям создавать сложные конструкции. Например, ювелиры могут создавать сложные и нестандартные конструкции, которые были бы невозможны без 3D-печати.

3D-печать также устраняет зависимость от нескольких машин или поставщиков услуг для создания деталей. Вместо этого компаниям просто нужен цифровой файл, 3D-принтер и материалы для печати. Это может сократить расходы и отходы, поскольку весь используемый материал идет на конечный продукт.

Наконец, сочетание 3D-печати с литьем металла может сократить расходы и время выполнения заказов. Вместо того, чтобы неделями ждать дорогостоящих инструментов, прежде чем можно будет отлить конечный продукт, 3D-принтер может создать шаблон или форму за несколько часов.

Литье металла в сочетании с 3D-печатью помогает компаниям быстро и эффективно создавать металлические детали. С 3D-принтером Formlabs SLA вы можете ускорить процесс литья металла и одновременно сократить расходы.

Узнайте больше о настольном 3D-принтере Form 3 SLA и запросите бесплатный образец детали, чтобы лично оценить качество.

См. форму 3Запросить бесплатный образец Деталь

Материалы для металлического литья

Литье в широком смысле определяется как процесс придания веществу определенной формы с использованием формы. При литье металлов используются различные литейные материалы и металлы для создания формованного конечного продукта и насчитывает тысячи лет.

Литейные материалыИзображение предоставлено: Funtay/Shutterstock

Некоторые процессы литья металлов и материалы, использовавшиеся для литья в древние времена, все еще используются сегодня. Существует множество надежных и эффективных материалов для литья металлов, которые используются в промышленных целях. Наиболее часто используемые ресурсы:

- Серый чугун

- Ковкий чугун

- Алюминий

- Сталь

- Медь

- Цинк

Отливка из серого чугуна

Серый чугун является одним из наиболее часто используемых литейных материалов в промышленном производстве.

- Демпфирование или контроль вибрации

- Высокое соотношение прочности и веса

- Размерная стабильность

Литье из ковкого чугуна

Для процессов, требующих большей прочности, чем отливка из серого чугуна, полезной альтернативой может быть отливка из ковкого чугуна. Ковкий чугун имеет сходные черты с серым чугуном и, таким образом, имеет многие из тех же преимуществ. Однако ковкий чугун отличается от литья из серого чугуна следующими особенностями:

- Большая сила

- Повышенная износостойкость

- Повышенная ударная вязкость

- Превосходная пластичность

- Уменьшенный вес

- Уменьшенная усадка

- Более низкая стоимость

Алюминиевое литье

Литье алюминия также является широко используемым методом, во многом благодаря превосходной универсальности металла. Как один из немногих материалов, способных подвергаться большинству процессов литья металлов, алюминий является относительно адаптируемым материалом для работы. Коррозионная стойкость алюминия, высокая тепло/электропроводность, хорошие механические свойства и прочность при высоких температурах делают его эффективным выбором для:

Как один из немногих материалов, способных подвергаться большинству процессов литья металлов, алюминий является относительно адаптируемым материалом для работы. Коррозионная стойкость алюминия, высокая тепло/электропроводность, хорошие механические свойства и прочность при высоких температурах делают его эффективным выбором для:

- Литье под давлением

- Литье в постоянную форму

- Литье по выплавляемым моделям

- Литье в песчаные формы

- Литье по газифицируемым моделям

- Литье под давлением

- Горячее изотоническое прессование

Стальное литье

Сталь — это прочный литейный материал, хорошо подходящий для деталей, которые будут подвергаться исключительному износу, ударам или большим нагрузкам. Это полезно из-за его коррозионной стойкости в водной среде и для применений, связанных с повышенными температурами. Сталь часто смешивают с хромом, железом и никелем для дальнейшего повышения ее коррозионной или термостойкости.

Медное литье

Основным преимуществом меди в качестве материала для литья является то, что она обладает превосходной электропроводностью. В результате в строительной отрасли часто используется медь для изготовления электрических компонентов. Другие преимущества меди включают в себя:

- Хорошая пластичность

- Превосходная пластичность

- Хорошая теплопроводность

Однако медь и отливки могут быть подвержены поверхностному растрескиванию, пористости и образованию внутренних полостей. Следовательно, его часто смешивают с другими металлами (кремний, никель, цинк, хром, олово и серебро), чтобы облегчить эти проблемы.

Цинковое литье

Низкая температура плавления цинка (425 градусов Цельсия) делает его подходящим материалом для литья под давлением. Это относительно легкий сплав из-за его быстрого заполнения и быстрого охлаждения. С точки зрения стоимости цинк может быть экономичным вариантом для литья небольших деталей большого объема.

Промышленное литье

Литьеиспользуется во многих производственных процессах и играет важную роль в строительстве. Многие отрасли промышленности в значительной степени зависят от литья для создания однородных продуктов. Некоторые из ведущих рынков литейных материалов:

- Автомобили и легкие грузовики

- Трубы и фитинги

- Строительное, горнодобывающее и нефтепромысловое оборудование

- Двигатели внутреннего сгорания

- Железная дорога

- Клапаны

- Сельскохозяйственное оборудование

- Муниципальные отливки

Что следует учитывать при выборе материалов для литья

Выбор подходящих материалов для литья и форм для конкретного проекта может быть серьезной проблемой. Некоторые из факторов, которые следует учитывать при принятии решения о кастинге, включают: 9.0003

- Требуемый уровень громкости

- Экономическая эффективность

- Температура плавления

- Скорость охлаждения

- Износостойкость

- Вес

- Возможности демпфирования

Цинк является эффективным выбором для операций литья под давлением, однако его низкая износостойкость и долговечность могут быть не идеальными для определенных применений, например, связанных с высоким риском коррозии или деформации материала.