Ламинированная ДСП (ЛДСП) что это, где используется

Ламинированная ДСП – один из наиболее популярных и распространенных плитных материалов для мебельного производства и интерьерных отделочных работ. Плиты МДФ немного потеснили ЛДСП в данной нише, но этот материал по-прежнему остается востребованным за счет хорошего соотношения цены, эксплуатационных и декоративных характеристик.

Что такое ламинированная ДСП

Ламинированная древесно-стружечная плита, сокращенно ЛДСП – это плитный материал, который получают путем прессования ковра из смеси древесной стружки со смолами с последующим нанесением ламинирующего защитно-декоративного покрытия. Стружку предварительно просушивают, очищают от примесей, сортируют по размеру, перемешивают со смолой до получения однородной массы и формируют ковер, обычно из 3 слоев. На внешние слои ЛДСП пускают стружку более мелкой фракции, в результате образуется мелкоструктурная поверхность, которая лучше поддается шлифовке. Ковер подвергают сначала холодному, затем горячему прессованию, масса уплотняется, а смола под действием высоких температур твердеет, в результате получается достаточно прочная плита.

После охлаждения ее шлифуют и на отшлифованную поверхность накладывают меламиновую пленку – бумагу, пропитанную термореактивной смолой. Плиту еще раз подвергают давлению и нагреву, термореактивные компоненты меламиновой пленки плавятся и склеивают покрытие с основанием, а благодаря давлению их сцепление получается максимально надежным. Иногда плита пресса имеет рельефную рабочую поверхность для создания тиснения на ламинированном покрытии.

Виды ЛДСП

В соответствии с ГОСТ от 2014 года ЛДСП классифицируются по таким критериям:

- группы качества (зависят от физико-механических свойств ДСП-основы) – плиты группы А более прочные, лучше сопротивляются деформациям на изгиб и растяжение, а также отличаются сниженным водопоглощением, менее подвержены разбуханию и короблению в условиях высокой влажности. ЛДСП группы Б уступают им по этим характеристикам, а группы У (улучшенные) – превосходят;

- класс эмиссии, который определяется содержанием формальдегидных смол в плите и уровнем их выделения в воздух;

- сорт (качество покрытия) – покрытие ЛДСП I сорта практически не имеет дефектов, во II сорте они допускаются;

- особенности декоративного покрытия, такие как степень блеска (глянцевые и матовые), характер декора (однотонный или с рисунком), текстура (гладкая/рельефная).

Также различают ЛДСП с односторонней и двусторонней облицовкой, последние могут быть с одинаковой облицовкой обеих пластей и с разной (I/II сорта).

Ассортимент ЛДСП разнообразен, рисунок может имитировать природные материалы, чаще всего разные породы древесины, реже – камень, также бывает фантазийный, в виде орнамента. Набор текстур не так богат – шагрень (под кожу), под дуб, апельсиновая корка (пупырчатая), пористая. У зарубежных производителей свои критерии классификации. Так, в ГОСТе упоминается только 2 класса эмиссии: Е2, максимально допустимый на сегодняшний день, и Е1, считается минимальным. В то же время, в некоторых странах ЛДСП класса Е2 уже снята с производства, а ряд производителей предлагает плиты с эмиссией Е0,5 и даже Е0. В них содержание смол, а значит, и их эмиссия (выделение из плиты в воздух) настолько низкое, что не представляет ни малейшей угрозы для здоровья. Также стоит упомянуть, что на рынке стройматериалов можно встретить ЛДСП, уровень эмиссии которых превосходит Е2. Поэтому не следует покупать ЛДСП сомнительного происхождения, без сертификата, в котором указан класс эмиссии.

Поэтому не следует покупать ЛДСП сомнительного происхождения, без сертификата, в котором указан класс эмиссии.

Преимущества и недостатки ламинированной ДСП

У ЛДСП есть немало достоинств:

- довольно доступная цена, поскольку для изготовления используются отходы деревоперерабатывающей промышленности, некондиционная древесина;

- достаточно высокая прочность, устойчивость к механическим нагрузкам, присущая плитам ДСП;

- простота обработки, раскроя;

- за счет содержаниям смол в составе плиты хорошо противостоят гниению, биопоражениям;

- ламинация обеспечивает дополнительную защиту от механических повреждений и проникновения влаги в структуру плиты;

- покрытие препятствует эмиссии смол, если дополнительно закрыть кромками все открытые срезы на торцах, можно свести ее к минимуму. То есть материал более безопасный, чем обычная ДСП;

- ЛДСП хорошо выдерживают высокие температуры;

- мебель и отделка из ЛДСП неприхотлива к уходу;

- плиты и изделия из них привлекательно выглядят, ламинация может имитировать ценные породы древесины.

Не лишен материал и ряда недостатков:

- нанесение покрытия повышает стоимость ДСП;

- ДСП не относится к водостойким материалам, в случае нарушения целостности покрытия, при наличии незакрытых срезов в условиях высокой влажности, продолжительного контакта с водой плиты разбухают, деформируются, начинают разрушаться;

- ЛДСП более прихотлива к обработке, чем плита без покрытия. При недостаточно аккуратном раскрое возможны сколы ламинации, поэтому его лучше выполнять на профессиональном оборудовании;

- ЛДСП нельзя фрезеровать, вырезать из нее фигурные, криволинейные детали крайне сложно, и кромка таких деталей обычно разрушается;

- плиты содержат формальдегидные смолы, поэтому их нельзя назвать абсолютно безопасными для окружающей среды и здоровья человека.

Что лучше: ЛДСП или МДФ

МДФ, плитный материал, спрессованный из древесных волокон мелкой фракции, в последнее время составляет достойную конкуренцию ЛДСП, применяется в тех же сферах. Оба материала относятся к древесным плитам, но различаются составом и структурой. Плиты ЛДСП состоят из относительно крупных элементов (стружки), поэтому структура недостаточно однородная, возможны перепады плотности, неровности поверхности под покрытием. МДФ состоит из компонентов мелкой фракции, что обеспечивает максимальную однородность структуры, более высокую плотность, открывает широкие возможности механической обработки. Различается также технология прессования и вид связующего древесных компонентов.

Оба материала относятся к древесным плитам, но различаются составом и структурой. Плиты ЛДСП состоят из относительно крупных элементов (стружки), поэтому структура недостаточно однородная, возможны перепады плотности, неровности поверхности под покрытием. МДФ состоит из компонентов мелкой фракции, что обеспечивает максимальную однородность структуры, более высокую плотность, открывает широкие возможности механической обработки. Различается также технология прессования и вид связующего древесных компонентов.

Сравнивать МДФ и ЛДСП не вполне корректно, поскольку плиты МДФ могут быть шлифованными без декоративного покрытия, а также ламинированными, шпонированными, окрашенными эмалями, а ЛДСП – это декорированная древесно-стружечная плита. Правильнее сравнивать между собой ДСП и МДФ без покрытия или ЛДСП и МДФ с ламинацией.

| Параметр сравнения | Оценка по 5 бальной шкале ЛДСП/МДФ | ЛДСП | МДФ |

|---|---|---|---|

| Ценовая категория (доступность) | 5/2,5 | Бюджетная | Средняя |

| Влагостойкость | 2/3 | Умеренная | Более высокая, даже при повреждении защитного покрытия плита может сопротивляться проникновению влаги |

| Плотность и прочность | 3,5/5 | 350-650 кг/м3 хорошая | 720-870 кг/м3 отличная |

| Огнестойкость | 3/2 | Горючий материал | Более горючий в сравнении с ЛДСП материал |

| Состав, экологичность, безопасность | 3/4 | Содержит токсичные формальдегидные смолы | Содержит парафин, лигнин или карбамидные смолы, более безопасные для здоровья и экологии |

| Способы обработки | 2,5/5 | Раскрой по прямой | Прямой и фигурный рез, фрезеровка |

| Чистота реза | 2,5/5 | Удовлетворительная, возможны сколы | Отличная за счет однородной структуры |

| Способность держать крепеж | 2/4,5 | Крепеж может расшатываться, повторное завинчивание в ту же точку после вывинчивания проблематично, плита крошится | Крепеж хорошо держится, материал выдерживает вывинчивание-завинчивание |

По большинству эксплуатационных характеристик ЛДСП уступает МДФ, разве что горючесть древесно-стружечных плит ниже, но незначительно. Основное достоинство ЛДСП в сравнении с ламинированной МДФ – более доступная стоимость. В мебельном производстве их часто комбинируют, фасады изготавливают из МДФ с ламинацией или другими видами декоративных покрытий, а корпуса, полки – из ЛДСП.

Основное достоинство ЛДСП в сравнении с ламинированной МДФ – более доступная стоимость. В мебельном производстве их часто комбинируют, фасады изготавливают из МДФ с ламинацией или другими видами декоративных покрытий, а корпуса, полки – из ЛДСП.

Где используется ламинированная ДСП

Основные сферы применения ЛДСП – мебельное производство и отделка помещений. В частности, из нее изготавливают:

- бытовую мебель для помещений с нормальной влажностью – корпуса, фасады, полки шкафов, тумб, комодов, столы, книжные полки и небольшие полочки. Для детской мебели, как правило, используют ЛДСП класса эмиссии Е1 и ниже;

- кухонные гарнитуры, столешницы. Для этих целей предпочтительней ЛДСП на основе ДСП повышенной влагостойкости;

- офисную мебель и оборудование;

- торговое, выставочное оборудование;

- стеновые и потолочные декоративные панели.

Помимо готовых панелей в интерьерных работах находят применение целые плиты ЛДСП, которые разрезают на элементы нужного размера и используют для обшивки стен, внутренних перегородок.

Особенности работы с ЛДСП

ДСП достаточно легко поддается механической обработке, но при распиле ламинированных плит высок риск образования сколов покрытия и его растрескивания возле линии реза. Чтоб этого избежать, необходимо:

- использовать режущий инструмент с максимально мелкими, частыми зубцами, диск к циркулярной пиле желательно выбирать разработанный специально для раскроя ЛДСП, он отличается уменьшенным наклоном твердосплавных зубцов;

- при работе ручной ножовкой располагать режущее полотно под острым углом к поверхности, выполнять плавные движения без сильного нажима;

- если раскрой осуществляется электролобзиком или циркулярной пилой, установить минимальную рабочую скорость подачи полотна/низкие обороты диска;

- циркулярную пилу рекомендуется комплектовать вспомогательным приспособлением – направляющей рейкой;

- вдоль намеченной линии распила наклеить полоску малярного скотча, который защитит ламинацию от растрескивания, раскалывания;

- предварительно провести по линии распила острым ручным инструментом (шилом, ножом), чтоб на ламинации образовался небольшой паз, тогда ножовка или электролобзик не будут отклоняться от намеченной линии.

В случае работы циркулярной пилой с направляющей сначала прорезать паз глубиной 3 мм, затем выполнять пропил на всю толщину плиты.

В случае работы циркулярной пилой с направляющей сначала прорезать паз глубиной 3 мм, затем выполнять пропил на всю толщину плиты.

Если необходимо выполнить фигурный рез ЛДСП в домашних условиях, без профессионального форматно-раскроечного станка, используется портативная ручная электрофреза. Предварительно нужно с помощью электролобзика вырезать из обычной ДСП шаблон чуть меньшего размера, чем нужная деталь (отступ от края 1-2 мм). Шаблон приложить к заготовке из ЛДСП, зафиксировать струбцинами и пройтись по контуру фрезой.

После окончания раскроя с помощью любого инструмента необходимо обработать срез сначала напильником, затем наждачной бумагой. После зачистки, устранения неровностей сразу закрыть его кромкой или мебельным профилем.

Если в ЛДСП необходимо ввинтить крепеж, рекомендуется предварительно просверлить направляющее отверстие, это предотвратит растрескивание материала. Крупный крепеж желательно ввинчивать на расстоянии минимум 5 см от края. В случае демонтажа мебели или других сборных конструкций из ЛДСП при повторной сборке тот же крепеж не будет держаться в старых отверстиях, решением проблемы станет использование шурупов, болтов большего диаметра.

При работе с ЛДСП следует позаботиться о защите органов дыхания и глаз от пыли, помимо респиратора и защитных очков рекомендуется использовать перчатки.

ЛДСП: коротко о главном

Ламинированная древесно-стружечная плита – востребованный материал для изготовления недорогой мебели, обшивки стен, потолков и перегородок. Большой выбор цветов и текстур ламинации позволяет реализовать разные дизайнерские проекты. Для жилых помещений, детской мебели рекомендуется использовать ЛДСП класса эмиссии Е1 и ниже. Ламинированные плиты подходят для изготовления кухонной мебели, но необходимо закрыть все срезы, через которые в плиту может проникать влага, и не допускать повреждений покрытия. Раскрой ЛДСП своими руками представляет некоторую сложность, чтоб избежать лишних хлопот и гарантировано получить чистый рез без сколов, лучше заказать услуги профессионального раскроя ЛДСП.

Популярные категории:

- Ламели для кровати

- Раздвижные системы для шкафов купе

- ДСП листи

- ДСП ламинированное

- ДВП плита

- Ламинированное ДВП

- Фанера

- ХДФ лист

- Панели МДФ

- OSB-3 плита

- Порезка ДСП

Ламинированный ДСП — плюсы и минусы мебели из ЛДСП

С давних пор натуральное дерево довольно активно применяется при создании различных предметов мебели. Мебель из дерева является изысканной и красивой. Однако за подобными предметами интерьера следует правильно ухаживать, поскольку натуральное дерево нуждается в специальном уходе. Кроме того, мебель, выполненная из дерева, является достаточно дорогостоящей и недоступной для многих слоев населения. Чего не скажешь о ламинированном ДСП, который составил достойную конкуренцию натуральному дереву. Современные образцы ДСП превзошли натуральный аналог по многим эксплуатационным характеристикам.

Мебель из дерева является изысканной и красивой. Однако за подобными предметами интерьера следует правильно ухаживать, поскольку натуральное дерево нуждается в специальном уходе. Кроме того, мебель, выполненная из дерева, является достаточно дорогостоящей и недоступной для многих слоев населения. Чего не скажешь о ламинированном ДСП, который составил достойную конкуренцию натуральному дереву. Современные образцы ДСП превзошли натуральный аналог по многим эксплуатационным характеристикам.

Достоинства ламинированного ДСП

Большинство современной мебели, такой как компьютерный и письменный стол, пеналы, тумбы, шкафы и прочее, изготавливают из ДСП. Подобный материал является экологически чистым и безопасным для жизни и здоровья человека. На поверхности материала присутствует специальная пленка, состоящая из полимеров, которые обеспечивают экологическую безопасность мебельных изделий. Подобная пленка создается на основе бумаги, которая равномерно пропитывается меламиновыми смолами. Ламинированное ДСП имеет твердую и прочную поверхность, которая стойко переносит воздействие влаги, растворителей, повышенных температур, давления и т.д.

Ламинированное ДСП имеет твердую и прочную поверхность, которая стойко переносит воздействие влаги, растворителей, повышенных температур, давления и т.д.

При создании ламинированных плит, используемых для изготовления книжных шкафов и прочей мебели, применяют древесину высокого качества. Смола, которой пропитывают поверхность плиты, заполняет все присутствующие пустоты, придавая структуре однородность. Мебельные изделия, изготовленные из ламинированного ДСП, получаются прочными и долговечными. Широкий спектр цветов и оттенков придает мебели особый стиль. Подобные образцы мебельных изделий превосходно впишутся в любой интерьер.

Одним из главных преимуществ ЛДСП является неприхотливость в использовании, устойчивость к механическим повреждениям и доступная цена. Элементы мебели из ДСП активно используются для обустройства квартиры, офиса либо гостиницы. Также подобный материал используют при изготовлении кухонной, мягкой и корпусной мебели, шкафов, пеналов, полок, тумбочек и прихожих. Современные компьютерные столы и прочую офисную мебель также изготавливают из прочного и безопасного ламинированного ДСП.

Современные компьютерные столы и прочую офисную мебель также изготавливают из прочного и безопасного ламинированного ДСП.

Основные минусы ламинированного ДСП

Несмотря на многочисленные преимущества у такого материала, как ЛДСП существуют некоторые недостатки. Одним из основных минусов является прочность материала, которая препятствует получению фигурных деталей. Тут не поможет даже фрезеровка. Обеспечить качественный распил материала может наличие специальных деревообрабатывающих станков и другого оборудования. Применение подобного инструмента позволит избавиться от возможного возникновения трещин и сколов при вырезании деталей. Также к недостатку ЛДСП можно отнести то, что при повторном вкручивании шурупов в плиту они гораздо хуже удерживаются.

Статья опубликована в

Физико-механические свойства ДСП, ламинированной термопрессованным шпоном :: Биоресурсы

Буюксари, У. (2012). «Физические и механические свойства древесно-стружечных плит, ламинированных термопрессованным шпоном», BioRes. 7(1), 1084-1091.

7(1), 1084-1091.Abstract

Целью данного исследования было изучение влияния ламинирования термически спрессованным шпоном на некоторые физические и механические свойства древесно-стружечных плит. Бук восточный ( Fagus orientalis Липский шпон прессовали в различных условиях прессования. Такими прессованными листами шпона ламинировали серийно выпускаемые образцы ДСП. Измеряли плотность, 2-часовое и 24-часовое водопоглощение (WA) и набухание по толщине (TS), прочность на изгиб (MOR) и модуль упругости (MOE) в параллельном и перпендикулярном направлениях к ориентации зерен. Результаты показали, что все древесностружечные плиты, ламинированные прессованным шпоном, имели более высокие значения MOR и MOE по сравнению с неламинированными древесно-стружечными плитами и ламинированными непрессованными шпонами. В сэндвич-панелях ламинированные листами шпона ДСП, спрессованные при давлении 4 МПа и температуре 150 оС, имели самые высокие значения МОС и МОС. Значения MOR и MOE уменьшались при повышении температуры выше 150 oC. Значение TS для 2-часового и 24-часового времени погружения уменьшалось с увеличением температуры прессования. Результаты этой работы могут дать некоторое представление о производстве сэндвич-панелей с улучшенными свойствами. Представляется, что прессование шпона с использованием различных температур и давлений прессования можно рассматривать как альтернативный способ разработки сэндвич-продуктов с удовлетворительными структурными свойствами.

Значение TS для 2-часового и 24-часового времени погружения уменьшалось с увеличением температуры прессования. Результаты этой работы могут дать некоторое представление о производстве сэндвич-панелей с улучшенными свойствами. Представляется, что прессование шпона с использованием различных температур и давлений прессования можно рассматривать как альтернативный способ разработки сэндвич-продуктов с удовлетворительными структурными свойствами.

Скачать PDF

Статья полностью

ФИЗИЧЕСКИЕ И МЕХАНИЧЕСКИЕ СВОЙСТВА ДСП, ЛАМИНИРОВАННОЙ ТЕРМОПРЕССОВАННЫМ ШПОНОМ

Умит Буюксари а, *

Целью данного исследования было изучение влияния ламинирования термически спрессованным шпоном на некоторые физические и механические свойства древесно-стружечных плит. Бук восточный ( Fagus orientalis Lipsky) шпона прессовали в различных условиях прессования. Такими прессованными листами шпона ламинировали серийно выпускаемые образцы ДСП.

Ключевые слова: ДСП; ламинирование; Термическое сжатие; Отек толщины; Впитывание воды; Модуль упругости; Прочность на изгиб

Контактная информация: a: Кафедра механики и технологии древесины, Университет Дюздже, Дюздже, Турция * Автор, ответственный за переписку: [email protected]

ВВЕДЕНИЕ

Процессы термического сжатия уже много лет используются в различных приложениях (Бехта и др., 2009 г.).; Унсал и Кандан, 2008 г.; Кандан и др. 2010). Общеизвестно, что сжатие древесины может положительно сказаться на общих прочностных свойствах изделий из дерева; это важно в отношении конструкционных применений, в которых желательны более высокие механические свойства (Wood Handbook 1999). В предыдущем исследовании была предпринята попытка оценить прочностные характеристики фанеры, изготовленной из непрессованного и прессованного шпона (Бехта и др., 2009). Эти авторы констатировали, что все измеренные прочностные характеристики увеличивались с увеличением степени сжатия от 5% до 15%.

В дополнение к улучшению механических свойств изделий из древесины качество поверхности также может быть улучшено в результате процессов прессования. Уплотнение древесины вызывает сжатие любых неровностей на подложке, в результате чего поверхность становится более гладкой. Фауст и Райс (1986) определили, что использование более грубого шпона при производстве LVL снижает прочность на изгиб в среднем на 33% по сравнению с LVL, изготовленным из более гладких листов шпона. В частности, листы шпона с более гладкой поверхностью, используемые в фанере и клееном брусе (ЛВЛ), снижают расход клеевого состава, что снижает общую стоимость производства.

Фауст и Райс (1986) определили, что использование более грубого шпона при производстве LVL снижает прочность на изгиб в среднем на 33% по сравнению с LVL, изготовленным из более гладких листов шпона. В частности, листы шпона с более гладкой поверхностью, используемые в фанере и клееном брусе (ЛВЛ), снижают расход клеевого состава, что снижает общую стоимость производства.

ДСП является одной из наиболее широко используемых внутренних древесных композитных подложек и обычно используется для производства краснодеревщиков и мебели. Массив шпона также используется в качестве грунтовки под ДСП при изготовлении дорогой мебели. Древесина бука широко используется для ламинирования подложки для древесных плит во многих европейских странах. Ламинированные древесностружечные плиты из прессованного шпона могут использоваться для различных структурных применений. Целью данного исследования было оценить MOR, MOE, набухание по толщине (TS) и водопоглощение (WA) экспериментально изготовленных панелей с использованием таких структур.

ЭКСПЕРИМЕНТАЛЬНЫЙ

Бук восточный ( Fagus orientalis Lipsky) шпон толщиной 1,5 мм, изготовленный методом ротационного лущения, и серийно выпускаемые панели из ДСП толщиной 18 мм были разрезаны на квадраты размером 500 мм на 500 мм. Виниры с влажностью 12% и плотностью  Перед проведением испытаний образцы кондиционировали в климатической камере при температуре 20 900–22 o

Перед проведением испытаний образцы кондиционировали в климатической камере при температуре 20 900–22 o

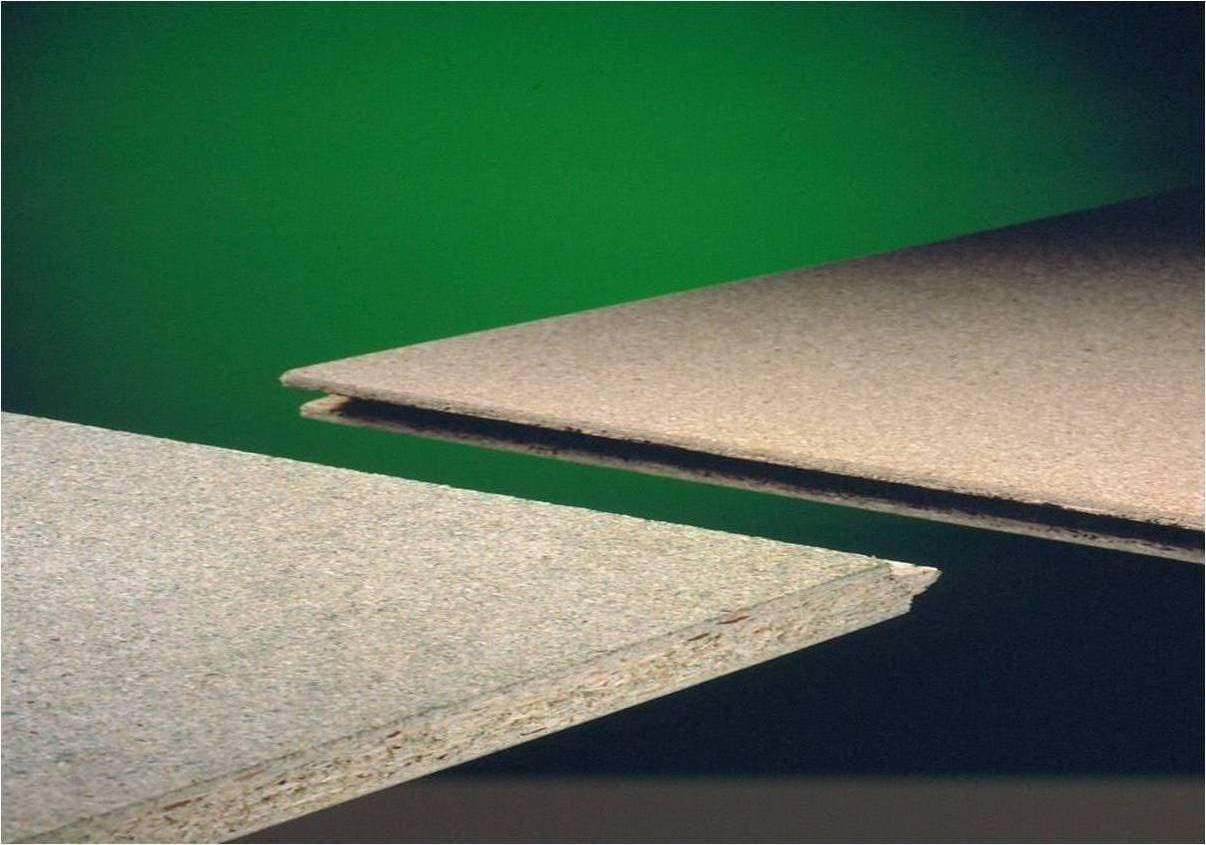

Испытания на плотность (на основе EN 323), испытания на водопоглощение и набухание по толщине (на основе EN 317) и испытания на изгиб (на основе стандарта EN 310 на универсальной испытательной машине, оснащенной тензодатчиком, рассчитанным на 1000 кг). Ламинированные и неламинированные образцы для испытаний на изгиб показаны на рис. 1.

Рис. 1. Ламинированные и неламинированные образцы для испытаний на изгиб

Всего для каждого теста было использовано 20 образцов. Схема эксперимента, параметры сжатия шпона и производства сэндвич-панелей представлены в таблице 1. Полученные данные были подвергнуты статистическому анализу с использованием дисперсионного анализа (ANOVA) и критерия среднего разделения Дункана.

Таблица 1. Экспериментальный дизайн , параметры сжатия шпона и производства сэндвич-панелей

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Величины уменьшения толщины виниров после прессования показаны в Таблице 2. В группе H было самое большое уменьшение, а в группе C — самое низкое. Уменьшение толщины увеличивалось с увеличением давления прессования и температуры. Аналогичные результаты были получены несколькими исследователями (Унсал и др., 2009, 2011; Вельцбахер и др., 2008; Табарса и Чуи, 1997; Рауткари и др., 2010). Унсал и др. (2009) установили, что уменьшение толщины древесины сосны, спрессованной при 150 ºC, составило 4,7 % при давлении прессования 5 МПа и 38,8 % при 7 МПа. Рауткари и др. (2010) обнаружили, что коэффициент сжатия (уменьшение толщины) увеличивается с увеличением давления прессования в древесине бука и ели. Степень сжатия древесины ели в тангенциальном направлении составила 2,7% при низком давлении и 7,1% при высоком давлении. Вельцбахер и др. (2008) и Табарса и Чуй (1997) установили, что толщина образцов древесины уменьшается с увеличением температуры уплотнения. Это явление можно объяснить как следствие размягчения твердой древесины при повышении температуры.

В группе H было самое большое уменьшение, а в группе C — самое низкое. Уменьшение толщины увеличивалось с увеличением давления прессования и температуры. Аналогичные результаты были получены несколькими исследователями (Унсал и др., 2009, 2011; Вельцбахер и др., 2008; Табарса и Чуи, 1997; Рауткари и др., 2010). Унсал и др. (2009) установили, что уменьшение толщины древесины сосны, спрессованной при 150 ºC, составило 4,7 % при давлении прессования 5 МПа и 38,8 % при 7 МПа. Рауткари и др. (2010) обнаружили, что коэффициент сжатия (уменьшение толщины) увеличивается с увеличением давления прессования в древесине бука и ели. Степень сжатия древесины ели в тангенциальном направлении составила 2,7% при низком давлении и 7,1% при высоком давлении. Вельцбахер и др. (2008) и Табарса и Чуй (1997) установили, что толщина образцов древесины уменьшается с увеличением температуры уплотнения. Это явление можно объяснить как следствие размягчения твердой древесины при повышении температуры.

Таблица 2. Уменьшение толщины виниров

Уменьшение толщины виниров

Результаты тестов ANOVA и среднего разделения Дункана для плотности, WA и TS панелей приведены в таблице 3. Плотность многослойных панелей была выше, чем плотность панелей из неламинированного ДСП. За исключением групп G и H, панели, ламинированные непрессованным шпоном, имели меньшую плотность по сравнению с панелями, ламинированными прессованным шпоном. Более низкие плотности в группах G и H могут быть связаны с потерей массы. Повышение температуры выше 150 ºC постепенно ухудшает физические и химические свойства древесины (Syrjanen and Oy 2001; Mitchell 1988).

Таблица 3. Значения плотности, толщины, набухания и водопоглощения плит

Значения в скобках являются стандартными отклонениями.

a,b,c,d,e,f Значения, имеющие одну и ту же букву, существенно не отличаются (критерий Дункана).

Плотность панели увеличивалась с увеличением давления прессования и уменьшалась с повышением температуры пресса. Это отрицательное влияние температуры (Yildiz 2002; Unsal et al. 2003; Korkut et al. 2008) и положительное влияние давления пресса (Unsal et al. 2009).; 2011) на плотность древесины наблюдали несколько исследователей.

Это отрицательное влияние температуры (Yildiz 2002; Unsal et al. 2003; Korkut et al. 2008) и положительное влияние давления пресса (Unsal et al. 2009).; 2011) на плотность древесины наблюдали несколько исследователей.

Многослойные панели с временем погружения 2 и 24 часа имели более низкие значения WA, чем контрольная группа без ламинирования. Что касается сэндвич-панелей, древесностружечные плиты, ламинированные прессованным шпоном, имели более низкое значение WA для времени погружения в течение 2 часов и более высокое значение WA для времени погружения в течение 24 часов по сравнению с древесностружечными плитами, ламинированными непрессованным шпоном. Как для 2-часового, так и для 24-часового времени погружения значение WA уменьшалось с увеличением давления прессования при 180 ºC и 200 ºC и увеличивалось с увеличением давления прессования при 150 ºC. Для 24-часового времени погружения увеличение значения WA с увеличением давления при 150 ºC не было статистически значимым. Уменьшение значения WA при 180 ºC и 200 ºC может быть связано с уплотнением поверхности и уменьшением пористости шпона; при погружении материала вода заполняет пустоты. Этот вывод аналогичен результатам предыдущих исследований, проведенных в отношении древесных композитных панелей (Winandy and Krzysik 2007; Ayrilmis et al. 2009).; Вернуа 2007). Vernois (2007) сообщил, что WA древесины увеличивается с увеличением пористости, и когда древесина замачивается в воде, она может поглощать более 20% воды.

Этот вывод аналогичен результатам предыдущих исследований, проведенных в отношении древесных композитных панелей (Winandy and Krzysik 2007; Ayrilmis et al. 2009).; Вернуа 2007). Vernois (2007) сообщил, что WA древесины увеличивается с увеличением пористости, и когда древесина замачивается в воде, она может поглощать более 20% воды.

При времени погружения 2 часа и 24 часа, за исключением групп G и H, сэндвич-панели имели более высокие значения TS по сравнению с неламинированной ДСП. Панели из спрессованного шпона при температурах 180 o С и 200 o С имели более низкие значения TS по сравнению с панелями, ламинированными листами шпона без применения прессования. В сжатых панелях значения TS для 2-часового и 24-часового времени погружения уменьшались с увеличением температуры прессования при обоих давлениях прессования. Сходные результаты были получены Unsal et al. (2011). Они пришли к выводу, что улучшение TS при повышении температуры прессования объясняется изменением химического состава древесины.

Результаты тестов ANOVA и среднего разделения Дункана для MOR и MOE панелей показаны в таблице 4. Параллельно с ориентацией волокон неламинированная древесно-стружечная плита имела более низкое значение MOR по сравнению с ламинированными древесностружечными плитами.

Таблица 4. Значения модуля разрыва и модуля упругости образцов, параллельных и перпендикулярных ориентации зерен

Значения в скобках являются стандартными отклонениями

a,b,c,d,e,f Значения, имеющие одну и ту же букву, существенно не отличаются (критерий Дункана).

Предыдущие исследования показали, что покрытие поверхностей ДСП улучшало механические свойства панелей (Nemli 2003; Nemli et al. 2005). Наибольшее значение MOR установлено для панели типа С, ламинированной листами шпона, спрессованными под давлением 4 МПа при температуре 150 o С. Прессованные фанерно-стружечные плиты имеют более высокие значения MOR, чем древесностружечные плиты, ламинированные непрессованным шпоном. . Значения МОС уменьшались при повышении температуры выше 150 o C. Jämsä and Viitaniemi (2001) установили, что прочностные свойства древесины начинают снижаться при температурах выше 150 ºC из-за того, что при такой высокой температуре древесина становится более хрупкой. Значения МОС уменьшались с увеличением давления пресса из-за разрушения клеточных стенок. Неповрежденные клеточные стенки являются основным фактором приемлемых свойств вязкоупругой термически спрессованной древесины (Kutnar et al. 2009).

. Значения МОС уменьшались при повышении температуры выше 150 o C. Jämsä and Viitaniemi (2001) установили, что прочностные свойства древесины начинают снижаться при температурах выше 150 ºC из-за того, что при такой высокой температуре древесина становится более хрупкой. Значения МОС уменьшались с увеличением давления пресса из-за разрушения клеточных стенок. Неповрежденные клеточные стенки являются основным фактором приемлемых свойств вязкоупругой термически спрессованной древесины (Kutnar et al. 2009).

, параллельные ориентации волокон, у всех сэндвич-панелей, ламинированных прессованным шпоном, были выше, чем у неламинированных ДСП и ДСП, ламинированных непрессованным шпоном. Фанера, изготовленная из прессованной древесины березы и ольхи, показала более высокие значения МЧС, чем непрессованные образцы (Бехта и др., 2009 г.).). ДСП, ламинированные прессованным шпоном при давлении 4 МПа и температуре 150 o С, имели наибольшее значение МОЕ 5,641 ГПа, а самое низкое значение МОЕ (1,897 ГПа) наблюдалось у неламинированной ДСП. Группа C имела значения MOE на 197,4% и 15,9% выше, чем у неламинированной ДСП и ДСП, ламинированной непрессованным шпоном, соответственно. Средние значения MOE многослойных панелей уменьшались по мере увеличения давления пресса. Влияние давления пресса было более выражено при температурах 180 ºC и 200 ºC. МОЕ уменьшалось с повышением температуры более чем на 150 o °С. Температура не оказывала существенного влияния при давлении 4 МПа, но оказывала значительное влияние при давлении 6 МПа.

Группа C имела значения MOE на 197,4% и 15,9% выше, чем у неламинированной ДСП и ДСП, ламинированной непрессованным шпоном, соответственно. Средние значения MOE многослойных панелей уменьшались по мере увеличения давления пресса. Влияние давления пресса было более выражено при температурах 180 ºC и 200 ºC. МОЕ уменьшалось с повышением температуры более чем на 150 o °С. Температура не оказывала существенного влияния при давлении 4 МПа, но оказывала значительное влияние при давлении 6 МПа.

MOR и MOE панелей, ламинированных непрессованным шпоном, были соответственно на 318% и 157% выше, чем у неламинированных ДСП. Панели, ламинированные прессованным шпоном под давлением 4 МПа при 150 o С, имели значения MOR и MOE на 9,6% и 15,9% выше, чем панели, ламинированные непрессованным шпоном. Подобные улучшения в MOR и MOE из-за термического сжатия ранее наблюдались несколькими исследователями (Kutnar et al. 2008; Kamke 2006). Kamke (2006) отметил, что MOE LVL, полученного из прессованного шпона, на 81% выше, чем из непрессованного шпона. Кутнар и др. (2008) сообщили, что соответствующие значения MOR и MOE для трехслойных композитов составляют 64,0 МПа и 8,2 ГПа для несжатых композитов и 87,0 МПа и 12,1 ГПа для сжатых композитов. Испытания, проведенные перпендикулярно направлению волокон шпона, показали значительно более низкие MOE и MOR, чем испытания, проведенные параллельно направлению волокон. Этот результат ожидается из-за того, что прочность древесины на изгиб вдоль направления волокон в 20-25 раз выше, чем поперек направления волокон (Wood Handbook 19).99).

Кутнар и др. (2008) сообщили, что соответствующие значения MOR и MOE для трехслойных композитов составляют 64,0 МПа и 8,2 ГПа для несжатых композитов и 87,0 МПа и 12,1 ГПа для сжатых композитов. Испытания, проведенные перпендикулярно направлению волокон шпона, показали значительно более низкие MOE и MOR, чем испытания, проведенные параллельно направлению волокон. Этот результат ожидается из-за того, что прочность древесины на изгиб вдоль направления волокон в 20-25 раз выше, чем поперек направления волокон (Wood Handbook 19).99).

ВЫВОДЫ

В данной работе были исследованы некоторые механические и физические свойства панелей из ДСП, ламинированных термопрессованными листами шпона. Плотность многослойных панелей увеличивалась с увеличением давления прессования и уменьшалась с повышением температуры прессования. Все ДСП, ламинированные прессованным шпоном, имели более высокие модуль разрыва и модуль упругости по сравнению с неламинированными ДСП и ДСП, ламинированными непрессованным шпоном. Для сэндвич-панелей, ДСП, ламинированных шпоном и прессованных под давлением 4 МПа и температуре 150 o C имели самые высокие значения MOR и MOE. MOR и MOE уменьшались с повышением температуры при температурах выше 150 o C. Распухание по толщине при 2-часовом и 24-часовом времени погружения уменьшалось с увеличением температуры прессования. Представляется, что прессование шпона с использованием различных температур и давлений прессования можно рассматривать как альтернативный способ разработки сэндвич-продуктов с удовлетворительными структурными свойствами.

Для сэндвич-панелей, ДСП, ламинированных шпоном и прессованных под давлением 4 МПа и температуре 150 o C имели самые высокие значения MOR и MOE. MOR и MOE уменьшались с повышением температуры при температурах выше 150 o C. Распухание по толщине при 2-часовом и 24-часовом времени погружения уменьшалось с увеличением температуры прессования. Представляется, что прессование шпона с использованием различных температур и давлений прессования можно рассматривать как альтернативный способ разработки сэндвич-продуктов с удовлетворительными структурными свойствами.

ССЫЛКИ

Адачи К., Иноуэ М., Канаяма К., Роуэлл Р. М. и Каваи С. (2004). «Удаление воды с мокрого шпона при помощи роликового прессования», J Wood Sci 50, 479-483.

Айрилмис, Н., Лауфенберг, Т.Л., и Винанди, Дж.Э. (2009). «Стабильность размеров и ползучести термообработанных наружных древесноволокнистых плит средней плотности», European Journal of Wood and Wood Products 67, 287-295.

Бехта П., Хизироглу С. и Шепелюк О. (2009). «Свойства фанеры, изготовленной из прессованного шпона, как строительного материала», Материалы и конструкция 30(4), 947-953.

Кандан, З., Хизироглу, С., и Макдональд, А. Г. (2010). «Качество поверхности термически спрессованного шпона пихты Дугласа», Materials and Design 31(7), 3574-3577.

EN 323. (1993). «Деревянные панели, определение плотности», Европейский комитет по стандартизации, Брюссель, Бельгия.

ЕН 317 (1993). «Стружечные и древесноволокнистые плиты. Определение набухания по толщине после погружения в воду», Eur. Комитет по стандартизации, Брюссель, Бельгия.

ЕН 310 (1993). «Деревянные панели, определение модуля упругости при изгибе и прочности на изгиб», Европейский комитет по стандартизации, Брюссель, Бельгия.

Фауст, Т. Д., и Райс, Дж. Т. (1986). «Влияние шероховатости поверхности шпона на качество клеевого соединения фанеры из южной сосны», Forest Products Journal 36(4), 57-62.

Ямся, С., и Виитаниеми, П. (2001). «Термическая обработка древесины для повышения долговечности без химикатов». В сб.: Рапп А.О. (ред.), Обзор термической обработки древесины. Действие по затратам E22. Труды специального семинара, Антибы, Франция, 17–22.

Коркут С., Акгуль М. и Дундар Т. (2008). «Влияние термической обработки на некоторые технологические свойства древесины сосны обыкновенной ( Pinus sylvestris L.)», Bioresource Technology 99(6), 1861-1868.

Кутнар А., Камке Ф. А. и Сернек М. (2009). «Профиль плотности и морфология вязкоупругой термически сжатой древесины», Wood Sci. Технол. 43(1-2), 57-68.

Камке, Ф.А. (2006). «Уплотненная сосна лучистая для конструкционных композитов», Maderas:Ciencia Tecnologia Journal 8(2), 83–92.

Кутнар А., Камке Ф. А. и Сернек М. (2008). «Механические свойства уплотненной древесины VTC, относящиеся к конструкционным композитам», European Journal of Wood and Wood Products, 66, 439-446.

Митчелл, П. Х. (1988). «Необратимые изменения свойств небольших образцов сосны лоблолли при нагревании на воздухе, азоте или кислороде», Wood and Fiber Science 20(3), 320-355.

Немли, Г. (2003). «Влияние технологических параметров лакокрасочных материалов на технологические свойства ДСП», Диссертация, Черноморский технический университет.

Немли, Г., Орс, Ю., и Калайджиоглу, Х. (2005). «Выбор подходящих материалов декоративного покрытия поверхности для внутреннего применения из ДСП». Строительство и строительные материалы 19(4), 307-312.

Рауткари, Л., Проперци, М., Пичелин, Ф., и Хьюз, М. (2010). «Свойства и восстановление схватывания поверхности уплотненной ели обыкновенной и бука европейского», Wood Science and Technology 44, 679-691.

Сирьянен Т. и Ой К. (2001). «Производство и классификация термически обработанной древесины в Финляндии. Обзор термической обработки древесины», В: Материалы специального семинара 9. 0004 Проводится в Антибе, Франция.

0004 Проводится в Антибе, Франция.

Табарса, Т., и Чуй, Ю.Х. (1997). «Влияние горячего прессования на свойства белой ели», Forest Products Journal 47, 71–76.

Унсал О., Коркут С. и Атик К. (2003). «Влияние термической обработки на некоторые свойства и цвет древесины эвкалипта ( Eucalyptus Camaldulensis Dehn.)», Maderas: Ciencia Tecnologia Journal 5(2), 145-152.

Унсал О., Кандан З., Буюксари У., Коркут С., Чанг Ю.-С. и Йео Х. (2011). «Влияние термокомпрессионной обработки на поверхностную твердость, вертикальную плотность пропила и набухание по толщине эвкалиптовых древесных плит при горячем прессовании», Mokchae Konghak 39(2), 148-155.

Унсал, О., и Кандан, З. (2008). «Влагосодержание, профиль вертикальной плотности и твердость по Янке термически сжатых панелей из древесины сосны в зависимости от давления прессования и температуры», Dry Technol 26(9), 1165-1169.

Унсал О. , Картал С. Н., Кандан З., Аранго Р., Клаузен К. и Грин Ф. (2009). «Стойкость к гниению и термитам, водопоглощение и набухание термически спрессованных деревянных панелей», International Biodeterioration and Biodegradation 63(5), 548-552.

, Картал С. Н., Кандан З., Аранго Р., Клаузен К. и Грин Ф. (2009). «Стойкость к гниению и термитам, водопоглощение и набухание термически спрессованных деревянных панелей», International Biodeterioration and Biodegradation 63(5), 548-552.

Вернуа, М. М. (2007). «Термообработка древесины во Франции — современное состояние», Centre Technique du Bois et de l’Ameublement, Париж, Франция, 6 стр.

Винанди, Дж. Э., и Кржисик, А. (2007). «Термическая деградация древесных волокон при горячем прессовании композитов МДФ: Часть I. Относительные эффекты и преимущества теплового воздействия», Wood and Fiber Science 39, 450-461.

Welzbacher, C.R., Wehsener, J., Rapp, A.O., and Haller, P. (2008). «Термомеханическое уплотнение в сочетании с термической стабильностью размеров и долговечностью», European Journal of Wood and Wood Products 66(1), 39-49.

Справочник по дереву. (1999). «Лесная служба Министерства сельского хозяйства США, Лаборатория лесных товаров», Мэдисон, Висконсин, USA General Tech. Отчет FPL-GTR-113, 463 стр.

Отчет FPL-GTR-113, 463 стр.

Йылдыз, С. (2002). «Физические, механические, технологические и химические свойства древесины бука и ели, обработанной нагревом», Диссертация, Черноморский технический университет, Трабзон, Турция.

Статья отправлена: 13 октября 2011 г.; Экспертная оценка завершена: 16 ноября 2011 г.; Получена исправленная версия: 16 ноября 2011 г.; Принято: 17 января 2012 г.; Опубликовано: 20 января 2012 г.

Разъяснение материалов полок для различных целей

Трудно рекомендовать тип материала полки и указать конкретную толщину и расстояние между опорами. поскольку они во многом зависят от веса, прикладываемого к ним, и качества используемого материала. Комментарии ниже для сравнения только для определенных целей, и по возможности следует получить консультацию у производителя или поставщика материалов для полок. Эта страница относится только к материалу полок, способы крепления полок см. на другой нашей странице.

Для сравнения ниже:

- Легким грузом считаются небольшие растения, вазы, безделушки и т.

д.

д. - Средней нагрузкой считаются книги в мягкой обложке.

- Тяжелым грузом считаются большие книги в твердом переплете, большие растения и т. д.

Фактическая классификация предполагаемой нагрузки должна быть «здравым смыслом», если вы сомневаетесь, постройте сильнее и помните, что такое полка. изначально был разработан для того, чтобы внезапно положить тяжелый предмет на полку, ранее использовавшуюся для легких предметов.

Выступы на каждом конце за скобками всегда должны быть минимальными, как правило, не более 20% расстояния между опорными кронштейнами.

брус — сосновая доска — ДСП — МДФ — столярная плита — фанера — стекло

Ребро жесткости полки — брус

Массивная древесина

Твердая древесина прочна и доступна в различных строганых формах.

ширины для удовлетворения большинства потребностей стеллажей — там, где требуемая ширина не может быть получена, можно использовать шпунтованную и рифленую доску, чтобы избежать

отдельные доски открываются от коробления — в качестве альтернативы отдельные доски можно соединить с помощью дюбелей или других средств.

Древесина проста в обработке и может быть обработана полировкой, лаком или краской.

Толщина, необходимая для предотвращения провисания, будет зависеть от груза, размещенного на полке, а также от расстояния между опоры. Используйте древесину толщиной не менее 18 мм и поддерживайте полку на расстоянии не более 700 мм от центра или 25-миллиметровую древесину с опорами. не более 900 мм.

Реечный брус — в качестве альтернативы для широких полок можно сделать решетчатую полку из нескольких деревянных реек, прикрепленных к рейкам снизу. под рейками, а затем крепятся к опорным кронштейнам.

Ламинированная кромка из хвойной древесины

Ламинированная кромка из хвойных пород (сосновая доска и т. д.) – состоит из полос хвойной древесины (обычно шириной от 25 до 100 мм), склеенных кромкой к кромке для получения готовых досок шириной до 600 мм.

Обычно такая же прочная, как массивная древесина, и часто выглядит так же хорошо, за исключением очень близкого плана — некоторые доски могут содержать много наполнителя, чтобы сделать поверхность гладкой, это может отрицательно сказаться на прозрачной отделке. .

.

Используйте расстояние между опорами, как указано выше, для массивной древесины.

ДСП

Обычная ДСП — неламинированная ДСП — самый дешевый и непрочный материал. Как правило, он не подходит для стеллажей из-за плохой отделки.

Ламинированная древесно-стружечная плита — ламинированная древесно-стружечная плита дешевле, чем массивная древесина, и поставляется с различными видами шпона. Он не такой прочный, как массивная древесина, и будет иметь тенденцию провисать, за исключением очень небольшой нагрузки. Используйте ДСП толщиной не менее 12 мм и поддерживайте полку на расстоянии не более 300 мм от центра для всех грузов, кроме самых легких. Или ДСП 18 мм с опорами на расстоянии не более 700 мм друг от друга.

МДФ

МДФ (древесноволокнистая плита средней плотности) прочнее ДСП. Потребности в уходе

следует принимать при работе с МДФ, так как он производится с использованием карбамидоформальдегидной смолы, которая может быть вредной. Необходима достаточная вентиляция и ношение маски для лица, чтобы избежать вдыхания пыли при ее обработке.

Необходима достаточная вентиляция и ношение маски для лица, чтобы избежать вдыхания пыли при ее обработке.

Формальдегид также может выделяться с течением времени в низких концентрациях; не на всех это влияет, но на некоторых людей может негативно повлиять просто наличие в комнате куска МДФ.

МДФ можно покрасить краской в тон декору или просто покрыть лаком. Используйте МДФ толщиной не менее 18 мм и поддерживайте полку на расстоянии не более 500 мм от центра для всех грузов, кроме самых легких. Или МДФ толщиной 25 мм с опорами на расстоянии не более 700 мм друг от друга.

Блокнот

Столярная плита (с сердцевиной, идущей вдоль) прочнее ДСП и с меньшей вероятностью провиснет. С ним легко работать, и его можно покрасить, края, вероятно, нужно будет покрыть окантовкой, чтобы скрыть различные полоски. Используйте толщину не менее 18 мм и поддерживайте полку на расстоянии не более 700 мм от центра для всех грузов, кроме самых легких.

Фанера

Фанера прочнее ЛДСП и менее склонна к провисанию. С ним легко работать, и его можно покрасить, края, вероятно, нужно будет покрыть окантовкой, чтобы скрыть различные слои. Используйте толщину не менее 18 мм и поддерживайте полку на расстоянии не более 700 мм от центра для всех грузов, кроме самых легких.

С ним легко работать, и его можно покрасить, края, вероятно, нужно будет покрыть окантовкой, чтобы скрыть различные слои. Используйте толщину не менее 18 мм и поддерживайте полку на расстоянии не более 700 мм от центра для всех грузов, кроме самых легких.

Стекло

Стекло может быть привлекательным стеллажом для легкой загрузки, и многие магазины DIY продают готовые стеклянные стеллажи отдельно или как часть полного комплекта стеллажей — для стеклянных стеллажей доступны специальные кронштейны, у них есть зажимы и выступы для удержания стекла. на месте. Стекло специально закалено, поэтому его нельзя разрезать по размеру. Если требуются «нестандартные» размеры, обратитесь к продавцу остекления, где его можно разрезать по размеру, а затем закалить. Никогда не используйте обычное оконное стекло.

Ребро жесткости полки

Любой материал полки может быть усилен для увеличения нагрузки, которую он будет нести, и расстояния, необходимого между опорами.