Смазка для форм тротуарной плитки

Плитка широко применяется для обустройства тротуаров и садовых дорожек. Для экономии денежных средств рекомендуется провести литье дорожек своими руками. С этой целью применяются формы, бетонная смесь и смазка для них. Бетонная смесь изготавливается из цемента, песка, красителя, мелкого гравия и пластификатора. Приобрести формы для изготовления тротуарной плитки можно в специализированном магазине. Чтобы в процессе работ бетонная смесь не приставала к формам, рекомендуется использовать смазку для форм тротуарной плитки.

Содержание

- 1 Чем смазать форму для тротуарной плитки

- 2 Виды смазочных материалов

- 3 Свойства смазочного материала

- 4 Тротуарная плитка своими руками: процесс изготовления в домашних условиях

- 4.1 Поэтапное описание процесса в домашних условиях

- 4.2 Смазка для форм своими руками

- 4.3 Как смазывать?

- 4.4 Смазываем пластик

- 4.5 Заливка

- 5 Секрет красивой плитки

- 7 Как избежать пузырьков?

Чем смазать форму для тротуарной плитки

Для того чтобы получить красивую плитку с ровными краями, рекомендовано правильно подобрать смазывающий материал.

Смазать форму тротуарной плитки можно масляным или мыльным раствором. Также может применяться раствор поваренной соли. Благодаря смазкам обеспечивается легкое вынимание готовых изделий. Эти материалы снижают уровень загрязнения форм.

Виды смазочных материалов

Для изготовления плитки могут использоваться специализированные смазочные материалы, которые продаются в строительных магазинах. Также предоставляется возможность самостоятельного приготовления спецсредств из:

- Масла;

- Соли;

- Мыла.

Нанесение масляного раствора

проводится обыкновенной губкой. Благодаря этому составу максимально просто вытаскиваются готовые изделия из форм, а сами контейнеры не загрязняются. Материал имеет невысокую стоимость, что обеспечивает его доступность. При использовании темного масла может наблюдаться изменение цвета плитки. В солевой раствор нужно предварительно замачивать формы. Преимуществом смазки является то, что готовые изделия из форм легко вынимаются, а недостатком — возможность появления разводов на брусчатке.

Мыльный раствор

применяется для смазывания форм перед заливкой бетона. Несмотря на хорошие скользящие свойства при использовании этого материала наблюдается загрязнение форм.То, чем смазать формы для тротуарной плитки, определяет пользователь в зависимости от поставленных целей и финансовых возможностей.

Свойства смазочного материала

Для того чтобы определить, чем смазывать формы для тротуарной плитки, нужно ознакомиться с характеристиками составов.

При выборе смазки нужно следить, чтобы она строго соответствовала требованиям:

- При высоком качестве состава исключается возможность искажения формы и цвета тротуарной плитки.

- Для проведения манипуляции нужно использовать только жидкие составы, так как они должны наноситься максимально тонким слоем.

- Смазка не должна иметь поры, которые пропускают воздух.

- Материал должен обеспечивать максимально простое изъятие готовой плитки.

- При выборе смазки нужно следить за тем, чтобы она не влияла на цвет и форму готовых изделий.

- После нанесения смазочного материала не должны оставаться следы на плитке.

- Для растворения состава должна использоваться вода или недорогой растворитель.

Характеристики смазочных материалов должны обязательно учитываться, что положительно отобразится на особенностях плитки.

Тротуарная плитка своими руками: процесс изготовления в домашних условиях

Для снижения стоимости изготовления тротуарной плитки рекомендуется провести эту процедуру своими руками. Для того чтобы сделать качественную плитку, рекомендовано использовать способ вибролитья. Это обеспечит плотную структуру бетонной смеси, что положительно повлияет на качество плитки и срок ее эксплуатации.

Поэтапное описание процесса в домашних условиях

На начальном этапе нужно приготовить все инструменты и материалы. Работы проводятся с применением:

Работы проводятся с применением:

- Бетономешалки.

- Вибростола.

- Стеллажа для укладки форм.

В емкости набирается теплая вода. Они необходимы для извлечения готовых изделий из форм. Также нужно позаботиться о приобретении или изготовлении своими руками самих формочек.

На подготовительном этапе человек должен приготовить раствор из ½ части песка, 1/5 – цемента, ¼ — грантотсева, 1/100 пластификатора, 7/100 красителя, 1/20 воды. Все компоненты закладываются в бетономешалку и тщательно перемешиваются. Предварительно проводится растворение пластификатора в небольшом количестве воды. В смесь добавляется песок, а на завершающем этапе – цемент. Для того чтобы эффективно перемешать состав, нужно периодически добавлять воду в бетономешалку.

Далее проводится поэтапное выполнение работ:

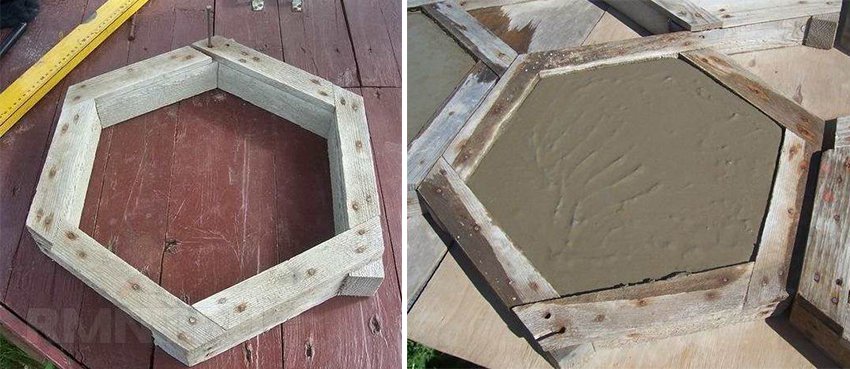

- Изначально проводится подготовка форм.

Если используются новые приспособления, то на этом этапе работы не выполняются. Старые уже использованные формы необходимо очистить.

Если используются новые приспособления, то на этом этапе работы не выполняются. Старые уже использованные формы необходимо очистить. - Перед заливкой бетонной смеси проводится смазывание поверхности форм выбранным составом.

- На следующем этапе приготовленный бетон нужной консистенции заливается в формы.

- Формочки с бетоном нужно слегка встряхнуть и поместить на вибростол. Когда на поверхности появляется белая пленка формы снимаются. Если изготавливается двухцветная брусчатка, то уплотнение каждого слоя проводится отдельно.

- Формочки выставляются на поверхность до полного засыхания раствора. Во избежание растрескивания бетонной смеси рекомендовано периодически взбрызгивать поверхность водой.

На завершающем этапе нужно вытянуть готовую плитку из форм. Для этого плитку вместе с формой опускают в емкость с водой, температура которой составляет 60 градусов. благодаря воздействию на форму тепла она расширяется, что облегчит процесс вытягивания плитки.

Смазка для форм своими руками

Для того чтобы приготовить состав, нужно взять жидкое мыло и растворить его с водой в соотношении 1:3.

При изготовлении плитки допускается использование смазки, которая готовится на основе машинного масла. Это средство смешивается с водой в соотношении 1:5. Пропорцию определяют в зависимости от желаемой густоты конечного материала. Для того чтобы состав получился однородным, его смешивают с помощью высокооборотной смеси или эмульсии.

Солевой раствор также используется для смазывания форм. Его универсальный состав исключает возможность приставания состава к форме. В ведре воды нужно растворить 1 пачку поваренной соли.

Как смазывать?

Способ нанесения смазки напрямую зависит от ее консистенции. Жидкие водные минеральные составы наносятся с помощью распылителя. Можно просто окунать формы в смазку. Масло наносится с помощью кисти или поролоновой губки.

В период проведения работ нужно следить за тем, чтобы внутренняя поверхность формы была полностью покрыта составом. Именно поэтому формы смазывают 2 раза с соблюдением 20-минутного интервала. Это обеспечит равномерное распределение состава. Он полностью покроет поверхность формы. Перед нанесением смеси формы очищаются и тщательно просушиваются.

Если используется самодельный состав, то предварительно делается проба на 1-2 плитках. Если качество будет удовлетворительным, то данная технология применяется для производства плитки.

Смазываем пластик

В этом случае рекомендуется использовать масляные составы. Предварительно формы очищают от мусора и пыли. Далее наносится смазывающая смесь. Она характеризуется безопасностью, поэтому не возникает необходимость использовать специализированные костюмы. Для того чтобы защитить руки от загрязнений рекомендуется надеть перчатки. Если используется способ распыления, то рекомендовано надеть респиратор.

В этом случае рекомендуется использовать масляные составы. Предварительно формы очищают от мусора и пыли. Далее наносится смазывающая смесь. Она характеризуется безопасностью, поэтому не возникает необходимость использовать специализированные костюмы. Для того чтобы защитить руки от загрязнений рекомендуется надеть перчатки. Если используется способ распыления, то рекомендовано надеть респиратор.Форма должна обрабатываться максимально тщательно, чтобы все углы и щели были заполнены смазкой.

При использовании пластиковых емкостей рекомендуется использовать смазки, в основе которых биоразлагаемые элементы. Они характеризуются экономичностью и безопасностью в работе. Такие составы легко смазываются с водой. Смазка не воздействует на скорость застывания бетона.

Заливка

После смазывания форм проводится заливка в них бетонной смеси. Изначально форму заливается небольшое количество раствора и распределяется по всей ее площади. Далее формочка доверху заливается цементной смесью.

Форма должна быть жирной, что обеспечит качественное скольжение изделия по поверхности. Если смазка применяется в чрезмерных количествах, то это приведет к образованию впадин в плитке. Если смазки будет недостаточно, то это усложнит процесс вытягивания готовой плитки.

Секрет красивой плитки

Изготовление тротуарной плитки требует использовать соответствующую форму. Она продается в специализированных магазинах и может иметь разнообразные контуры. Если возникает необходимость в создании уникальной красивой плитки, то можно использовать разнообразные подручные формы. Идеальным вариантом станут контейнеры для пищевых продуктов. Они характеризуются мягкостью и гибкостью, что облегчит процесс изъятия готовой плитки.

Можно сделать плитку определенного цвета. С этой целью рекомендовано применение разнообразных неорганических пигментов. При выборе красителя нужно отдавать предпочтение тем вариантам, которые характеризуются устойчивостью к щелочным средам и воздействию окружающей среды негативного характера. При выборе такого красителя плитка будет длительное время сохранять привлекательный внешний вид.

При выборе такого красителя плитка будет длительное время сохранять привлекательный внешний вид.

Во время приготовления раствора в него добавляют от 30 до 50 грамм красителя. При возникновении необходимости и для получения насыщенного цвета можно добавить еще немного красителя. Раствор тщательно перемешивается до получения однородной окраски и только после этого разливается по формам. Перед применением раствора нужно убедиться, что в нем отсутствуют комки.

Сравним эффективность

Производство плитки своими руками является более эффективным, чем покупка готовой продукции. Это объясняется тем, что человек уверен в высоком качестве строительного материала. Специалист может изготавливать тротуарную плитку в любое удобное для него время. Предоставляется возможность добавления в раствор разнообразных пигментов, что позволит получить оригинальный цвет и создать неповторимый ландшафтный дизайн.

При выборе смазки нужно предварительно определить ее характеристики.

Отработанное моторное масло является эффективным и характеризуется невысокой стоимостью. При использовании раствора соли на поверхности плитки могут оставаться раствор. Если применяется мыльный раствор, то плитка легко вынимается, но, формочка остается грязной. Лучше всего использовать средство для опалубки эмульсол, которое не загрязняет плитку и формочки.

При использовании раствора соли на поверхности плитки могут оставаться раствор. Если применяется мыльный раствор, то плитка легко вынимается, но, формочка остается грязной. Лучше всего использовать средство для опалубки эмульсол, которое не загрязняет плитку и формочки.

Как избежать пузырьков?

Благодаря смазочным смесям проводится эффективная борьба с образованием пузырьков. Наиболее часто их образование наблюдается с лицевой стороны тротуарной плитки, что негативно отображается на внешнем виде. Именно поэтому перед заливкой бетона рекомендовано применение смазки. Для того чтобы улучшить качество смазки, к нему рекомендовано добавить пластификатор, что устранит возможность возникновения пузырей.

Качество плитки зависит от выбранного цемента. Поэтому рекомендовано отдавать предпочтение свежему, не залежавшемуся строительному материалу. При изготовлении цветной плитки краситель разводится заранее.

При изготовлении цветной плитки краситель разводится заранее.

Смазка – это универсальный материал, с помощью которого упрощается процесс вытягивания плитки из форм и обеспечивается ее привлекательный внешний вид. Ее можно приобрести в магазине или приготовить самостоятельно.

перед заливкой, в домашних условиях, чтобы не было пузырьков, не прилипали

Содержание

- Нужно ли смазывать формы для тротуарной плитки

- Чем лучше смазывать формы для тротуарной плитки перед заливкой

- Как сделать смазку для форм тротуарной плитки своими руками

- Как правильно обработать формы для тротуарной плитки

- Заключение

Смазывать формы для тротуарной плитки можно готовыми составами или растворами, приготовленными самостоятельно. Для этого берут растительное либо техническое масло, добавляют воду и кальцинированную соду. Процесс приготовления раствора, а также его нанесения на поверхность подробно описан в статье.

Нужно ли смазывать формы для тротуарной плитки

Практически все мастера сходятся в том, что формы для тротуарной плитки нужно мазать. Состав, который наносят на поверхность, снижает трение, благодаря чему она остается чистой, а содержимое легко отделяется. Это позволяет получить сразу несколько плюсов:

Состав, который наносят на поверхность, снижает трение, благодаря чему она остается чистой, а содержимое легко отделяется. Это позволяет получить сразу несколько плюсов:

- форма и окраска брусчатки остаются в оригинальном виде;

- заготовку изымают из формочки без усилий;

- сама поверхность оказывается чистой, ее легко отмыть.

Смазывать можно разными составами, но при этом следует учесть несколько особенностей:

- Смазка должна быть однородной консистенции, без пор, пропускающих воздух.

- Состав должен быть жидким, не слишком густым, чтобы его можно было нанести очень тонким слоем.

- Он не должен давать пузырьки.

- После нанесение на поверхности не должно оставаться следов от раствора.

- Для приготовления основы можно использовать воду или другой недорогой растворитель, при этом главное условие – точно соблюсти пропорции.

Важно! Готовые изделия не стоит оставлять в формочках надолго – иначе отмыть их будет очень трудно. Максимальный срок подготовки составляет три дня.

Максимальный срок подготовки составляет три дня.

Чем лучше смазывать формы для тротуарной плитки перед заливкой

Смазку для пластиковых форм тротуарной плитки можно приобрести в магазине. Популярными являются такие составы:

- «КСФ-1» – средство однородной консистенции, хорошо растворяется даже в холодной воде. Используют для пластмассовых и металлических формочек.

- «Агат» – одна из самых недорогих смесей.

- «Эмульсол» – еще один бюджетный вариант, этим составом можно смазывать формы для тротуарной плитки, чтобы не было пузырьков.

- «Кристалл» – препарат на минеральной основе. Можно наносить на поверхность с помощью кисти или распылителя.

- «Нометал» – смесь с антикоррозионными свойствами, хорошо защищает металлические формочки.

- «Антиадгезионный» – используют для обработки опалубки, в основе состава – силикон.

Приготовить смеси достаточно просто. Их выпускают в концентрированном виде, поэтому нужно растворять в воде комнатной температуры. Предварительно рекомендуют надеть перчатки. Если размешивать строительным миксером, работать лучше в очках.

Предварительно рекомендуют надеть перчатки. Если размешивать строительным миксером, работать лучше в очках.

Обработать поверхности можно «Эмульсолом»

Также смазывать формы для тротуарной плитки, чтобы не прилипала, можно растворами, приготовленными самостоятельно. Самый распространенный рецепт такой:

- масло семян (например, подсолнечное) – 1,5 л;

- вода – 1,5 л;

- кальцинированная сода – 6-7 г.

Другой вариант состава, который можно приготовить в домашних условиях:

- моторное масло – 50 мл;

- вода – 1,5 л.

Можно также смазывать с помощью солевого или мыльного раствора. Это самые недорогие составы, но у них есть недостатки. Так, соль оставляет следы и к тому же недостаточно эффективна. А мыло обеспечивает уменьшение трения, хотя на поверхность налипает грязь, формочки остаются с посторонним запахом.

Как сделать смазку для форм тротуарной плитки своими руками

Для смазки форм для тротуарной плитки берут готовый состав или подготавливают смесь по рецепту, описанному ниже. Пошаговая инструкция выглядит так:

Пошаговая инструкция выглядит так:

- Подготовить основные компоненты – по 1,5 л воды и любого растительного масла. Следует запомнить, что чем больше налить воды, тем гуще получится раствор, и его будет трудно использовать в краскопульте. Поэтому оптимальное соотношение масла и воды 1:1.

- Растворить 6-7 г кальцинированной соды (Na2CO3) в стакане воды. Этого количества хватит на 1,5 л (5 г на каждый литр масла; если взять больше, смесь будет пениться).

- Использовать емкость с крышкой. По центру проделать отверстие.

- Чтобы раствор для смазки форм при заготовке тротуарной плитки был без пузырей, все компоненты смешивают последовательно. Сначала наливают масло в ведро.

- Далее включают строительный миксер и небольшой струей добавляют воду.

- Не переставая работать миксером, добавляют раствор кальцинированной соды.

- Получается такая смесь.

- Перемешать еще 15 минут на высоких оборотах и профильтровать, а оттуда перелить в пульверизатор, после чего можно встряхнуть и приступить к работе.

Важно! Чтобы смазывать формы для тротуарной плитки, пользуясь подручными средствами в домашних условиях, рекомендуют приготовить раствор, как описано выше. Причем масло можно взять как свежее, так и переработанное – особой роли это не играет.

Как правильно обработать формы для тротуарной плитки

Смазывать рабочие поверхности достаточно просто, обычно это делают вручную, но можно использовать и специальное оборудование. Инструкция такая:

- Смазывать кисточкой, губкой или оборудованием (компрессор, краскопульт).

- Тщательно затереть с помощью полностью сухой тряпки. Если этого не сделать, то во время работы вибропресса масло начнет скатываться в шарики.

- Затем дать формочкам высохнуть и убрать на хранение.

Заключение

Смазывать формы для тротуарной плитки – обязательное условие. Благодаря подготовительным работам брусчатка сохраняет привлекательный внешний вид, а сами формочки проще отмывать. Обычно применяют мыльный или солевой раствор. Но лучше приготовить состав на основе воды и мыла либо использовать готовый препарат.

Но лучше приготовить состав на основе воды и мыла либо использовать готовый препарат.

- Как сделать брусчатку своими руками

- Как сделать дорожки для дачи своими руками

- Отмостка из тротуарной плитки своими руками

- Технология производства тротуарной плитки своими руками

Брусчатка — RAMPF — IDEEN FORMEN STEINE

Брусчатка — RAMPF — IDEEN FORMEN STEINEНавигация

- Брусчатка

- Плиты

- Кладочные блоки

- Бордюрные камни

- Травоукладчики

- Ландшафтный дизайн

FlexWay® с видео

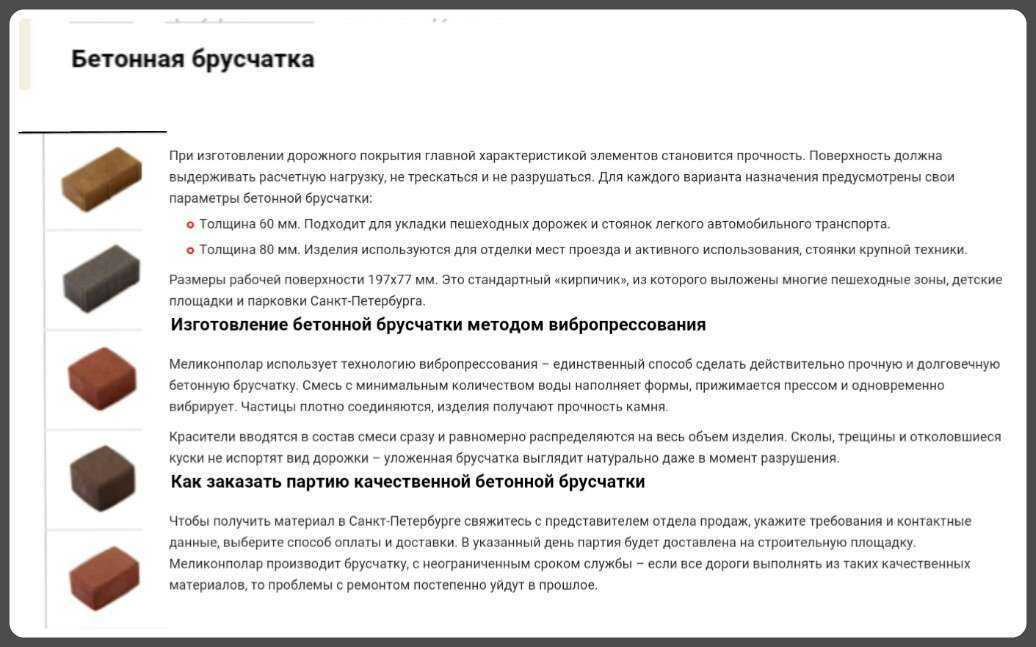

Наша классика, изобретаемая снова и снова

Брусчатка не только декоративна, она определяет общественные пространства и часто должна выдерживать большие нагрузки. RAMPF PRIME-Tec входит в число наших лидеров продаж и постоянно совершенствуется.

RAMPF PRIME-Tec входит в число наших лидеров продаж и постоянно совершенствуется.

Ваши преимущества:

- Неизменно высокое качество продукции

- Высокая точность размеров

- Долгий срок службы благодаря низкому износу (из-за чрезвычайной твердости)

- Высокая размерная стабильность с оптимальной вибрационной характеристикой

FlexWay®

Например, опциональная система FlexWay® предлагает огромные преимущества в производстве в качестве скользящей системы для всех форм для брусчатки:

- Верхняя часть формы разделена на две части. Благодаря модульной конструкции систему можно легко и быстро установить на различные части верхней пресс-формы.

- Время цикла сокращается, так как больше не требуется вибрация.

- И пресс-форма, и машина защищены от истирания.

- Общее улучшение качества бетонного изделия

Горизонтальная гибкость верхней части пресс-формы контролируется встроенным пневматическим тормозом. Это срабатывает, как только трамбовочные башмаки входят в полости пресс-формы. Пневматический тормоз включается, как только трамбовочные башмаки выходят из полостей формы в процессе извлечения из формы. Таким образом, текущее положение трамбовочных башмаков по отношению к полостям пресс-формы сохраняется и используется для повторного бесконтактного входа в полости во время следующего цикла. Это приводит к 100-процентному центрированию от одного цикла к другому.

Это срабатывает, как только трамбовочные башмаки входят в полости пресс-формы. Пневматический тормоз включается, как только трамбовочные башмаки выходят из полостей формы в процессе извлечения из формы. Таким образом, текущее положение трамбовочных башмаков по отношению к полостям пресс-формы сохраняется и используется для повторного бесконтактного входа в полости во время следующего цикла. Это приводит к 100-процентному центрированию от одного цикла к другому.

| Следующие дополнительные функции доступны для наших форм для брусчатки в зависимости от свойств продукта или технических требований: |

|---|

| FlexWay® |

| Плунжер |

| Многоуровневая темперная головка |

| Контроль плотности |

| Выравнивание заряда |

| Нагреватель трамбовки |

| Осциллятор |

Вибробокс 2. 0 0 |

| Крышка с болтовым креплением |

| Рама/вставка на болтах |

| Башмак трамбовки с покрытием |

| Резиновая вставка |

Мы также можем выполнить отделку наших пресс-форм RAMPF любым способом, который вы выберете в зависимости от ваших требований. Наши пресс-формы фрезеруются и изготавливаются по технологии CSI Diamond или CSI Nitro для максимальной точности — ваши идеи определяют форму.

Пожалуйста, свяжитесь с нашим отделом продаж для получения дополнительной информации, если у вас есть какие-либо вопросы и вы хотите организовать встречу.

- Идеи

- Формы

- Брусчатка

- Плиты

- Кладочные блоки

- Бордюрные камни

- Травоукладчики

- Ландшафтный дизайн

- Камни

- Брусчатка

- Блокировка брусчатки

- Плиты

- Кладочные блоки

- Бордюрные камни

- Эко-брусчатка

- Ландшафтный дизайн

- Дополнительные функции

- Нагревательные пластины

- Пневматический контроль плотности

- Тамперная секция

- Сервис

- Компания

- История

- Группа РАМПФ

- Карьера

- Вакансии

- Ученичество

- Торговые ярмарки

- Новости

- Внутренняя область

- Контакт

- Контактная форма

Карта сайта

Брусчатка и процесс ее формования

Брусчатка, имеющая характеристики булыжника, изготовленная в процессе формования с использованием слоистого состава цемента, который придает брусчатке прочность и внешний вид колониальных булыжников 17-18 -го -го века.

На протяжении многих веков и до появления современных бетонных технологий во многих регионах мира, в том числе в колониальные времена Северной и Южной Америки, улицы, тротуары, внутренние дворики и т.п. часто строились из добытых каменных блоков для мощения. Из-за своей связи с различными историческими периодами и своей привлекательности добытые булыжники стали желанным атрибутом для многих сообществ. Однако со временем многие элементы мощения приходится заменять. Во многих случаях замена добытого булыжника экономически нецелесообразна.

Специалисты в предшествующем уровне техники разработали определенные способы и составы для изготовления блоков для мощения вместо булыжников. Однако ни один из них не разработал способы и продукт, описанные ниже. Представленные здесь методы и составы обеспечивают искусство прочной бетонной основой, отвечающей строгим современным стандартам мощения, и в то же время производятся экономично с внешним видом, который близко имитирует добытые булыжники.

Изобретение, описанное ниже, раскрывает способ производства, который можно использовать для быстрого и экономичного производства нескольких блоков для мощения значительной прочности за счет использования особой многослойной конструкции материалов, которая хорошо подходит для производства и изготовления блоков для мощения.

Одной из основных целей настоящего изобретения является создание тротуарной плитки, которая имитирует старый булыжник за счет использования двух слоев бетона, которые смешиваются посредством вибрационного шага.

Еще одной важной задачей настоящего изобретения является создание блоков для мощения с внешним видом булыжника, формируемых в формах, верхняя поверхность которых является копией настоящего булыжника, подвергавшегося воздействию погодных условий и дорожного движения в течение многих лет. Боковые и торцевые поверхности образованы вертикальными распорными выступами.

Еще одной целью изобретения является создание брусчатки, в значительной части которой используется портландцемент с крупным заполнителем для обеспечения прочности. Этот слой покрыт второй композицией портландцемента с использованием мелких заполнителей с различными добавками и цветами, которые придают вид каменных булыжников вдоль его верхней поверхности как по цвету, так и по рельефу.

Этот слой покрыт второй композицией портландцемента с использованием мелких заполнителей с различными добавками и цветами, которые придают вид каменных булыжников вдоль его верхней поверхности как по цвету, так и по рельефу.

Еще одной целью изобретения является создание «сухих» бетонных композиций, которые сначала наслаивают, а затем сплавляют или смешивают с помощью методов вибрации.

Более полное понимание изобретения и многих из его предполагаемых преимуществ будет легко получено по мере того, как они будут лучше поняты при обращении к следующему описанию, рассмотренному в связи с прилагаемыми чертежами, на которых:

РИС. 1 представляет собой схематический вид сбоку, показывающий основные компоненты изобретения;

РИС. 2 — вид сверху многоформовочного узла;

РИС. 3 — вид снизу формовочно-прессовых узлов, обеспечивающих окончательную топографию верхних поверхностей изготавливаемых брусчатки;

РИС. 4 раскрывает устройство по фиг. 1 после заполнения полостей форм, показывающий верхние формы в зацеплении с бетоном;

РИС. 5 раскрывает устройство по фиг. 1, показывающий, как верхние формы движутся вниз по сформированным булыжникам;

5 раскрывает устройство по фиг. 1, показывающий, как верхние формы движутся вниз по сформированным булыжникам;

РИС. 6 показывает устройство, когда булыжники укладываются на опущенный поддон для удаления;

РИС. 7 — поперечное сечение частично заполненной полости формы;

РИС. 8 — поперечное сечение полностью заполненной полости формы;

РИС. 9 представляет собой схематическое изображение полости опалубки с верхней опалубкой, которая вот-вот соприкоснется с бетоном;

РИС. 10 представляет собой вид, аналогичный фиг. 9, показывающий начальные этапы выброса брусчатки;

РИС. 11 представляет собой вид, аналогичный виду на фиг. 10 с почти полным выбросом;

РИС. 12 представляет собой вид, аналогичный фиг. 10 после завершения выталкивания и возврата верхнего блока формы в исходное положение;

РИС. 13 — вид в перспективе готовой брусчатки, напоминающей выветрившийся булыжник;

РИС. 14 представляет собой вид в перспективе нижней части верхней формы;

РИС. 15 представляет собой увеличенный вид сверху нескольких полостей пресс-формы, показывающий предназначение наконечника;

15 представляет собой увеличенный вид сверху нескольких полостей пресс-формы, показывающий предназначение наконечника;

РИС. 16 — увеличенный вид сверху на несколько блоков мощения; и

РИС. 17 представляет собой вид в перспективе блока с укороченными выступами.

Ссылаясь теперь на чертежи, на которых одинаковые цифры обозначают одинаковые части, цифра 10 относится к основным компонентам, представленным в схематическом представлении на фиг. 1. На этой схеме и на других видах следует понимать, что некоторые традиционные опорные конструкции и движущиеся устройства не показаны, чтобы облегчить понимание работы.

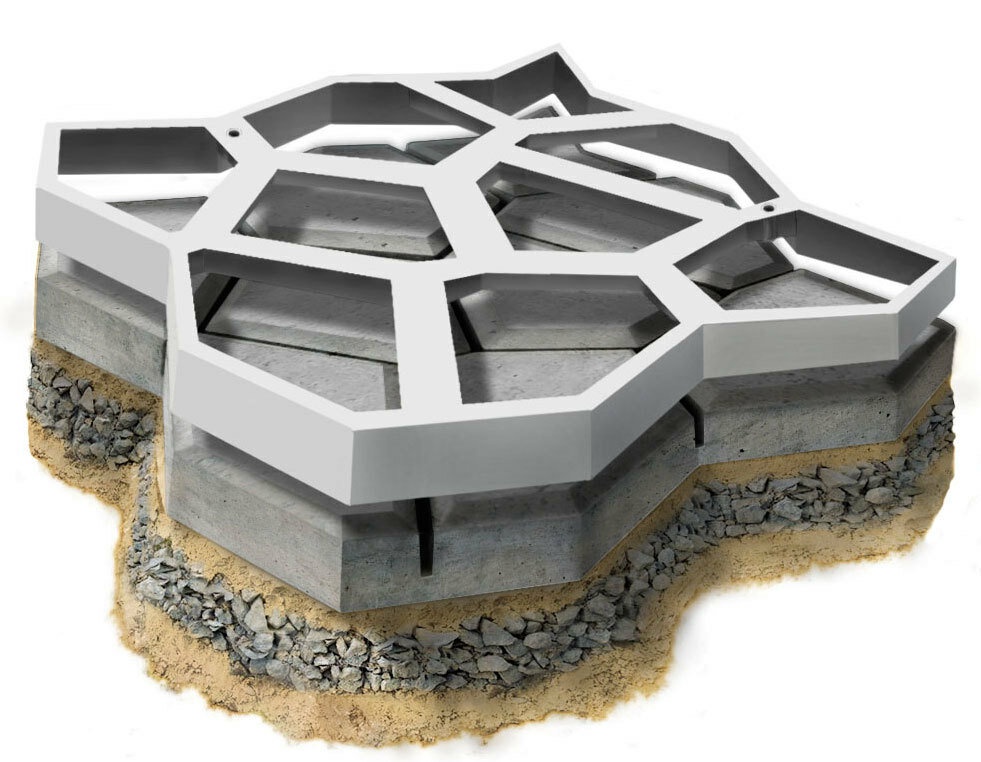

Многоблочная стальная форма 12 поддерживается на выбранной высоте обычной несущей конструкцией. Форма 12 имеет прямоугольную форму и имеет множество полостей формы 14 . Форма 12 поддерживается на одной высоте на всех этапах. Форма соединена с вибратором 17 обычной конструкции. Поддон 16 может перемещаться к форме 12 и от нее во время последовательности формования. Поддон 16 закрывает нижние отверстия полостей 14 при контакте с формой. Поддон поддерживается платформой 19 . В большинстве моделей вибратор 17 , также обозначенный буквой V, крепится к пресс-форме 12 . Подъемное устройство 18 , показанное в виде гидравлического цилиндра, перемещает поддон 16 и платформу 19 к форме 12 и от нее во время последовательности формования. Хотя аппарат 18 показан как гидравлический цилиндр, он является представителем любого подъемного устройства.

Поддон 16 закрывает нижние отверстия полостей 14 при контакте с формой. Поддон поддерживается платформой 19 . В большинстве моделей вибратор 17 , также обозначенный буквой V, крепится к пресс-форме 12 . Подъемное устройство 18 , показанное в виде гидравлического цилиндра, перемещает поддон 16 и платформу 19 к форме 12 и от нее во время последовательности формования. Хотя аппарат 18 показан как гидравлический цилиндр, он является представителем любого подъемного устройства.

Верхний держатель 20 расположен над формой 12 и поддерживает множество верхних башмаков или форм 22 , каждая из которых расположена над и на одной линии с каждой из формовочных полостей 14 . Периметры верхних форм немного меньше периметров внутренней части соответствующих им полостей 14 . Как будет видно, верхние формы не только формируют верхние поверхности булыжников, но также используются для выталкивания сформированных булыжников из полостей форм. Гидравлический аппарат для перемещения носителя 20 по направлению к пресс-форме и от нее 12 обозначается цифрой 24 , но можно использовать и другое перемещающее устройство.

Гидравлический аппарат для перемещения носителя 20 по направлению к пресс-форме и от нее 12 обозначается цифрой 24 , но можно использовать и другое перемещающее устройство.

Полости формы 14 сначала заполняются бетоном из первого бетонного ящика 26 . Выдвижной ящик 26 перемещается над узлом формы 12 и укладывает бетон в полости формы 14 . Он заполняет их примерно на 80%. Затем башмаки 22 перемещаются в полости 9.0031 14 и приложите к бетону сжимающее усилие. Затем платформа или форма подвергается вибрации в течение нескольких секунд с помощью вибрационного узла V. После этого первого этапа уплотнения и вибрации башмаки 22 поднимаются, и второй ящик для бетона 28 перемещается в положение над узлом формы 12 . Загрузочный ящик 28 заполняет формы до их вместимости бетоном разного состава. Бетонные смеси, поставляемые каждым ящиком, различаются по составу, как будет более подробно описано ниже.

Последовательность формирования множества блоков для мощения, имеющих внешний вид выветрившегося булыжника, включает следующие этапы:

1. Выдвижной ящик 26 загружает первую бетонную смесь с крупным заполнителем по форме 12 и укладывает бетон в полости формы 14 до заполнения полостей формы на 70-80%. На этом этапе поддон 16 закрывает нижние отверстия пресс-формы.

2. После ящика 26 извлекается, верхние башмаки 22 опускаются в частично заполненные полости для сжатия этой грубой смеси, при этом форма 12 вибрирует.

3. После прекращения вибрации башмаки 22 снова убираются, а ящик 28 перемещается по опалубке 12 для подачи достаточного количества второй бетонной смеси, чтобы немного переполнить полости 14 .

4. Ящик 28 выдвигается и держатель 20 снова опускается на достаточную высоту для того, чтобы башмаки 22 зацепились за верхний слой цемента, укладываемый выдвижным ящиком 28 , и с достаточным усилием для оказания давления на бетон.

5. Пока верхние башмаки 22 находятся в зацеплении с бетоном, форму 12 снова вибрируют в течение времени, достаточного для расплавления слоистых бетонных смесей.

6. После второго этапа вибрации башмаки 22 опускаются ниже, чтобы вытолкнуть готовые брусчатки из соответствующих полостей 9.0031 14 . Платформа 19 и поддон 16 опускаются по мере опускания плунжерных башмаков 22 .

7. После того, как брусчатка отделена от соответствующих полостей, башмаки 22 поднимаются в исходное положение.

8. Поддон 16 снимается со стола 19 и заменяется новым поддоном.

9. Затем новый поддон 16 помещается на платформу, и поддон поднимается, чтобы обеспечить дно для полостей 14 . Начинается новая последовательность.

Вышеупомянутый процесс осуществляется с использованием метода «сухого литья». Каждый слой бетона изначально независим, но первый слой сплавляется со вторым слоем во время второго шага вибрации. Начальный или нижний слой выполняется из портландцемента и крупных заполнителей. Рекомендуемый рабочий состав для нижнего слоя включает следующее:

Начальный или нижний слой выполняется из портландцемента и крупных заполнителей. Рекомендуемый рабочий состав для нижнего слоя включает следующее:

| Портландцемент | 20-25% | |

| Fly Ash | 0-5% | |

| Coarse Aggregate | 65-75% | |

| Water | 4-8% | |

Термин «крупный заполнитель» относится к заполнителю, который проходит через 5-мм сито на 80-90% Примерами крупного заполнителя являются речной гравий, горный гравий, щебень, морской песок, а также природный легкие заполнители и искусственные легкие заполнители.

Верхний слой состоит из аналогичной цементной смеси, но с мелкими заполнителями, включающими летучую золу, специально отсортированный кварцевый песок, химические добавки и достаточное количество воды для обеспечения надлежащего отверждения. A workable suggested composition for the bottom layer includes the following:

A workable suggested composition for the bottom layer includes the following:

| Portland Cement | 35-40% | |

| Fine Aggregate | 35-40% | |

| Chemical Добавки | .05-.151% | |

| Color Pigments | 0.2-0.5% | |

| Water | 10-12% | |

| Fly Ash | 10-20% | |

Термин «мелкий заполнитель», упомянутый выше, относится к заполнителю, который полностью проходит через сито с размером ячеек 1 мм и содержит не менее 20 мас.%. из которых проходит через сито 0,15 мм. Примерами мелкого заполнителя являются горный песок, морской песок и щебень. Эти мелкие заполнители могут использоваться либо по отдельности, либо в виде смеси двух или более компонентов.

Эти мелкие заполнители могут использоваться либо по отдельности, либо в виде смеси двух или более компонентов.

Количество летучей золы и красящих пигментов может варьироваться в зависимости от цветового тона конкретной установки. В качестве химических добавок используются пластификаторы. Целью указанных добавок является повышение пластичности композиции для увеличения перемешивания и сплавления слоев во время второй стадии вибрации.

Каждый слой имеет сухую консистенцию. Как указано, второй процесс вибрации формирует из двух слоев монолитное изделие, обладающее значительной прочностью и требуемым внешним видом. Булыжник C образован распорными выступами 9.0031 50 , чтобы обеспечить пространство для песка и обеспечить некоторые возможности блокировки между каждым блоком укладки.

Верхний слой может быть более твердым, темным, блестящим и блестящим, поскольку в его состав входят различные пигменты, летучая зола и рафинированные заполнители, которые обеспечивают желаемый внешний вид и износостойкость.

Как лучше всего видно на РИС. 14, нижняя поверхность 21 каждого башмака 22 имеет топографию, аналогичную булыжникам того типа, который изделие должно имитировать. Для обеспечения подлинности поверхности 21 были разработаны путем снятия оттисков самых разных оригинальных исторических булыжников, которые подвергались воздействию погодных условий в течение длительного периода времени. Трещины, цветовые вариации, неровности и гладкость от эрозии и использования дублируются. На каждом из башмаков , 22, формируется отпечаток, повторяющий одну из упомянутых дублированных поверхностей булыжника. Таким образом, поверхности , 21, форм , 22, могут включать самые разнообразные оттиски во время каждой рабочей последовательности, так что самые разнообразные топографии получаются в одной производственной последовательности. Это даст монтажникам возможность размещать рядом булыжники, имеющие независимые конструкции.

Следует понимать, что когда два слоя объединяются посредством вибрации, нижняя часть конечного продукта после установки не видна глазу. Однако именно нижняя часть корпуса брусчатки обеспечивает прочность, грузоподъемность и возможность блокировки. Верхняя поверхность встроенного верхнего слоя, которая видна глазу, намеренно имеет неправильную форму, форму, текстуру, изменение цвета и практически неотличима от исходных булыжников, которые имитируются. Эта двухуровневая концепция обеспечивает большую гибкость при адаптации к потребностям конкретного места. Стадии процесса легко понять со ссылкой на фиг. 7-12, которые показывают взаимосвязь между башмаками, поддоном и полостью пресс-формы на различных этапах процесса.

Однако именно нижняя часть корпуса брусчатки обеспечивает прочность, грузоподъемность и возможность блокировки. Верхняя поверхность встроенного верхнего слоя, которая видна глазу, намеренно имеет неправильную форму, форму, текстуру, изменение цвета и практически неотличима от исходных булыжников, которые имитируются. Эта двухуровневая концепция обеспечивает большую гибкость при адаптации к потребностям конкретного места. Стадии процесса легко понять со ссылкой на фиг. 7-12, которые показывают взаимосвязь между башмаками, поддоном и полостью пресс-формы на различных этапах процесса.

Как указано выше, поверхность верхнего слоя 21 , видимая глазу, намеренно неправильная по форме, форме и фактуре, пестрая по цвету (по данным спектрографического анализа оригиналов), так что имеется отличие от брусчатка к брусчатке. После установки это обеспечивает брусчатку или брусчатку, которые визуально неотличимы от оригиналов, которые были выветрены в течение сотен лет. Эта двухслойная концепция в производственном процессе обеспечивает большую гибкость в адаптации к потребностям конкретного места, определенного типа булыжника, определенных исторических компонентов или их цветов на участках, которые подвергались различным историческим атмосферным воздействиям.

Следует отметить, что платформа 19 принимает и выгружает поддоны 16 , находясь в самом нижнем положении. На фиг. 10, 11 и 12 видно, что при опускании поддона/платформы башмаки 22 опускаются на одинаковую величину. Башмаки 22 достигают своей нижней точки на дне полостей 14 или около него.

Как упоминалось выше, брусчатка состоит из распорных стержней 50 по бокам и концам. Эти выступы, обычно глубиной от 1,5 до 2 мм, формируются в полостях формы 9.0031 14 . ИНЖИР. 15 представляет собой увеличенный вид сверху двух полостей пресс-формы, показывающий намерения 52 , которые образуют стержни 50 .

РИС. 16 показан набор прокладок 60 и 64 и второй набор 62 и 66 . Обратите внимание, что концевые прокладки 60 и 62 смещены друг относительно друга, а боковые прокладки 60 и 64 смещены друг относительно друга, как и боковые прокладки 61 и 66 .

РИС. 17 представлен вид, показывающий его распорные стержни 68 , которые не доходят до верхней поверхности асфальтоукладчика. Их часто называют слепыми прокладками. После укладки их не видно, так как пространство между брусчаткой заполнено песком. Дистанционные планки помогают предотвратить обрезание и растрескивание.

В раскрытом варианте осуществления полости 14 и башмаки пресс-формы 22 имеют одинаковые периферийные размеры. Следует понимать, что в многогнездной пресс-форме размеры всех полостей 14 не обязательно одинаковы. Многогнездные формы могут быть выполнены с процентным соотношением полостей, имеющих различную ширину и длину. Это желательно, потому что «добытые» булыжники различались по размерам. Конечно, каждый башмак 22 должен периферийно соответствовать соответствующей полости.

Тротуарные блоки устанавливаются традиционным способом. Это означает, что между брусчаткой устанавливается желаемое расстояние, а прокладка заполняется песком или подобным заполнителем.

Если используются новые приспособления, то на этом этапе работы не выполняются. Старые уже использованные формы необходимо очистить.

Если используются новые приспособления, то на этом этапе работы не выполняются. Старые уже использованные формы необходимо очистить.