Механическая обработка оргстекла — Изолитсервис

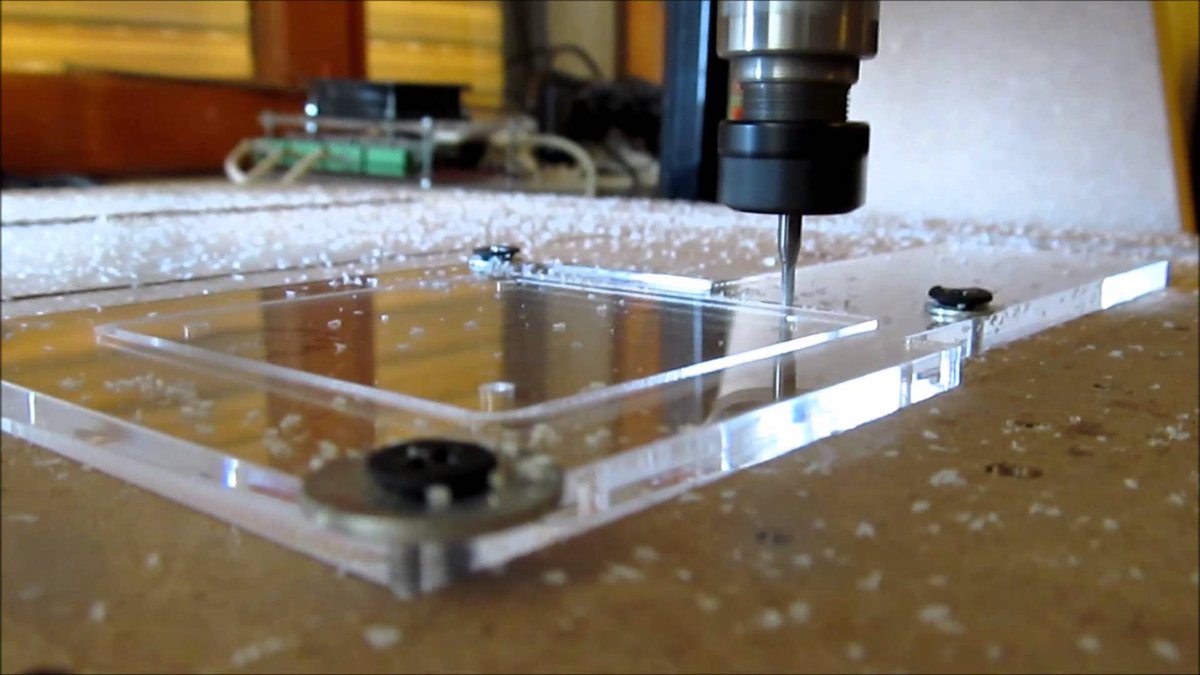

Механическая обработка оргстекла может включать: резку, нарезание резьбы, сверление, фрезерование, гравирование, токарную обработку, шлифование, полирование, удаление заусенцев.

Механическая обработка оргстекла производится при помощи ручных инструментов или дерево – и металлообрабатывающих станков.

Резка оргстекла производится ручной, дисковой и ленточной пилами, лобзиками, гильотинами, резцами-циклями, лазером, фрезами.

Дисковые пилы

Дисковые пилы и фрезы диаметром 25 см и зубьями, армированными карбидом, позволяют делать точные четкие срезы со скоростью вращения 2500-3000 об/мин. и подачей 4-6 ммин. Идеальный шаг зубьев около 13 мм.

Рисунок 1 – Параметры дисковых пил для оргстекла

— угол зазора (альфа):

от 10 до 15° для дисковых пил с твердосплавными наконечниками,

— главный передний угол (бэта) от 0 до 5°

— скорость резки до 4500 м/мин

— расстояние между зубьями от 9 до 15 мм.

Рекомендуется использовать диски с твердосплавными наконечниками с наибольшим количеством зубьев, поскольку они имеют более длительный срок службы, в сравнении с дисками из инструментальной стали. Тупые и неправильно установленные диски вызывают появление сколов. Зубья могут быть прямыми или поочерёдно скошенными.

Рисунок 2 показывает зависимость скорости резки, диаметра диска пилы и скорости вращения пилы: например, скорость вращения пилы 4200 об/мин является оптимальной, если диаметр диска 320мм. В таком случае скорость резки составляет 4230 м/мин.

Рисунок

2. Рекомендуемые режимы распиловки дисковой пилойЛист толщиной более чем 3 мм должен быть охлаждён водой, охлаждающей смазкой или сжатым воздухом.

Ленточные пилы

Для контурной порезки и обрезки края формованных частей оргстекла часто используют ленточные пилы, обычно применяемые в дерево- и металлообработке. Их полотна всегда слегка разведены. Это приводит к образованию более грубой кромки, по сравнению с кромкой от дисковых пил. Поэтому обычно требуется последующая обработка краев. Ширина полотна используемой ленты находится в пределах между 3 мм и 13 мм и зависит от желаемого контура порезки и типа используемой пилы. Количество зубцов должно быть между 3 и 8 на 1см длины ленты.

Их полотна всегда слегка разведены. Это приводит к образованию более грубой кромки, по сравнению с кромкой от дисковых пил. Поэтому обычно требуется последующая обработка краев. Ширина полотна используемой ленты находится в пределах между 3 мм и 13 мм и зависит от желаемого контура порезки и типа используемой пилы. Количество зубцов должно быть между 3 и 8 на 1см длины ленты.

Скорость движения ленты (скорость порезки) может варьировать от 1000 до 3000 м/мин. Основное правило следующее: чем ниже скорость резки, тем больше зубьев требуется.

Рисунок 3 показывает, что, идеальная скорость резки составляет, например, 1675 м/мин, если диаметр колеса пилы равен 380 мм, а скорость вращения шпинделя 1400 об/мин. В случае использования горизонтальной ленточной пилы для отрезки краев отформованных частей, лучше, если ее ширина более 13мм.

Лобзики

Для резки тонких листов с частой сменой направления могут использоваться лобзики. Мелкая металлическая стружка, появляющаяся во время распиливания, должна сдуваться с помощью сжатого воздуха. Низкая скорость подачи лобзика и скорость резки ниже 1,500 м/мин предотвращают перегрев материала. Особенно подходящими являются инструменты, которые двигаются не только вверх и вниз, но также и в горизонтальном направлении.

Ручные пилы

Для самодельной и художественной работы используют ручные пилы с тонкими зубцами, мелкозубая ножовка с обушком, ножовка и лобзик.

Высечка и гильотинная порезка

Перед высечкой или гильотинной порезкой, листы должны быть нагреты в пределах от 100 до 140°C. Режущие инструменты должны иметь температуру от 120 до 130°C. Рекомендуемая максимальная толщина листа – 4 мм. Стальные шаблоны обеспечивают практически прямоугольные резы, если угол клина составляет 20°. Во время высечки или гильотинной порезки нагретого материала учитывайте эффект расширения и сжатия.

Во время высечки или гильотинной порезки нагретого материала учитывайте эффект расширения и сжатия.

Нанесение бороздок и поломка

На листы толщиной до 3 мм могут быть нанесены бороздки с помощью резца (цикли) вдоль линейки или изогнутого шаблона с не слишком малым диаметром, а затем по месту бороздок листы могут быть аккуратно сломаны. С кромки нужно снять заусенцы с помощью шабера.

Резка водой

Порезка пластиковых листов на воднорежущем станке подобна порезке с помощью лазерного луча. Несмотря на меньшие затраты, вода не позволяет достигать таких же высоких скоростей резки, как лазерный луч и не обеспечивает образование глянцевой кромки.

Имеется две альтернативы:

резка с помощью струи чистой воды

резка с помощью абразивной воды.

Порезка с помощью струи воды не дает хороших результатов на оргстекле. Однако добавление в воду абразивов позволяет получить кромку, как после пескоструйной обработки.

Скорость подачи зависит от толщины материала, желаемого качества резки и зернистости абразива. Например, скорость резки для толщины 10 мм составляет около 100 мм/мин.

Скорость подачи зависит от толщины материала, желаемого качества резки и зернистости абразива. Например, скорость резки для толщины 10 мм составляет около 100 мм/мин. НАРЕЗАНИЕ РЕЗЬБЫ

Этот способ соединения должен рассматриваться как последний выбор после склейки, прижима или винтового соединения через сплошное отверстие.

Данная операция не должна использоваться с экструзионным оргстеклом из-за риска ломки по причине эффекта надреза.Для нарезания резьбы могут использоваться все метчики и плашки, которые имеются в продаже. Во время будущего винтового соединения необходимо убедиться в отсутствии масляной плёнки на металлических винтах или в совместимости этого масла с пластмассой. Просверливаемое отверстие с зазором должно быть примерно на 0,1 мм шире, чем в случае со сталью. С целью уменьшения изнашивания резьбы монтируются резьбовые металлические вставки.

СВЕРЛЕНИЕ

Винтовые свёрла

Рисунок 4. Правильная заточка сверла из инструментальной стали

Правильная заточка сверла из инструментальной стали

Данные по заточке и обработке:

Скорость резки 10-60 м/мин;

Подача 0,1 — 0,3 мм/об

Если толщина материала 5 мм и больше, используются охлаждающие жидкости или эмульсии для сверления (масло в воде), которые совместимы с акрилом. Для просверливания глубоких отверстий рекомендуется использовать только эмульсии для сверления.

Рисунок 5. Рекомендуемые режимы сверления оргстекла

Рисунок 5 демонстрирует оптимальные условия для сверления: с заданной скоростью подачи между 0,1 и 0,3 мм/оборот и диаметром сверла 25 мм, наиболее оптимальная скорость составляет 510 оборотов/мин. Качество поверхности может далее быть улучшено при обработке развёрткой для металлов. Отверстия в деталях вращения либо в длинных изделиях лучше сверлить на токарном станке.

Специальные сверла и зенкеры

Если кроме обычной обработки в мастерской, отформованные или уже установленные детали должны быть просверлены вручную, например, на строительной площадке, то в работе должны использоваться специальные сверла: ступенчатые, конические, зенкерс одной кромкой для удаления заусенцев и при рассверливании.

Скорости специальных сверл обычно заметно отличаются от скоростей спиральных сверл и обычно работают на низких скоростях.

Вырезание больших отверстий осуществляетсяс использованием:

Резчика отверстий с главным передним углом 0°;

Торцевая фреза во фрезерном станке с крепежным столом, смонтированным на оси, должна работать на высоких скоростях (от 10’000 об/мин и более).

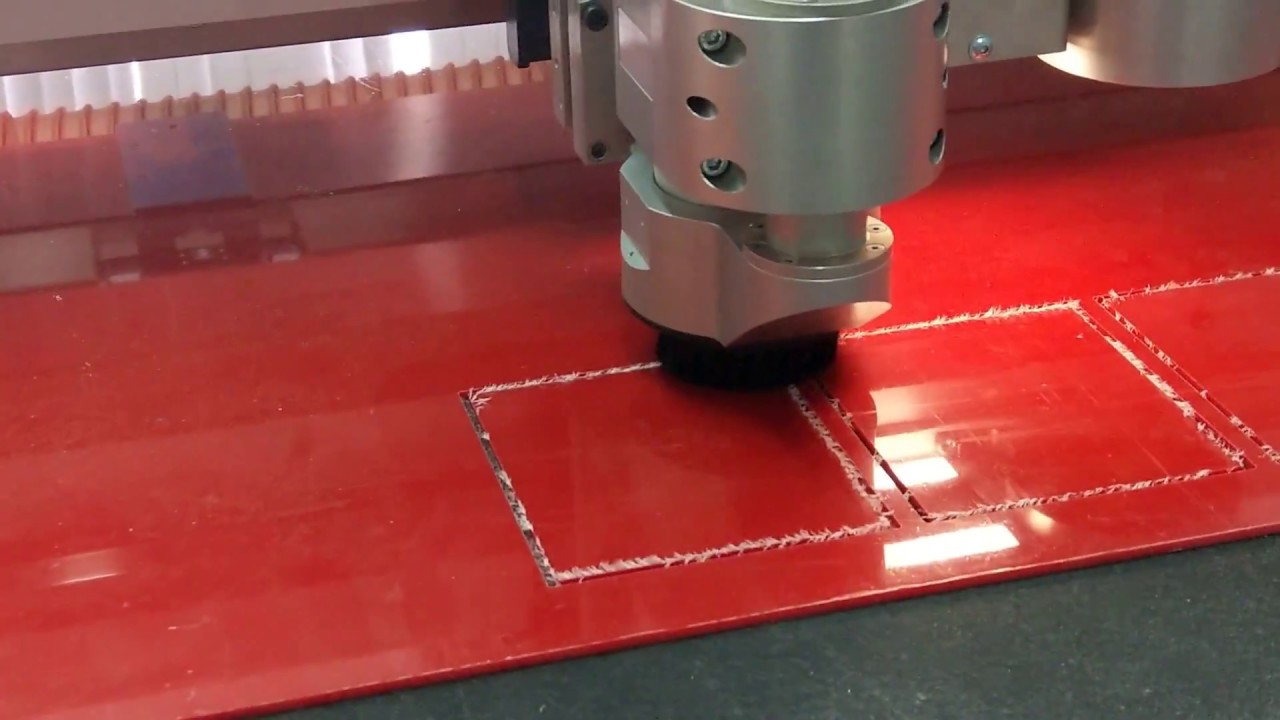

ФРЕЗЕРОВАНИЕ

Фрезерование применяется для обработки кромки после сверления, высечки или порезки на гильотине, для создания криволинейных контуров и закруглений, при обрезке краев отформованных деталей.

Возможно получение практически любого желаемого контура с наибольшей точностью и без стружки с нижней стороны выреза, как от пилы. Лучшее, чем от распила, качество порезки сокращает и расходы на дальнейшую обработку.

Для работы может быть использовано любое фрезерные оборудование с одно — или двухкромочными торцевыми фрезами малого диаметра с эффективным удалением стружки для высоких скоростей резки.

Рисунок 6. Рекомендуемые режимы фрезерования

Рисунок 6 показывает, что наилучшие результаты фрезерования достигаются, например, для фрезы диаметром 8 мм при скорости вращения 11’000 об/мин или алмазной фрезерной головки диаметром 90 мм при скорости вращения 15’000 об/мин. Соответствующие скорости резки находятся внутри приемлемого диапазона.

Данные по заточке фрезы и обработке

Угол зазора 2 – 10°

Главный передний угол 0 – 5°

Скорость резки 200-4500 м/мин

Подачадо 0,5 мм/оборот

Глубина резца 6 мм.

Как и при порезке, результаты фрезерования также зависят от правильной геометрии режущей кромки. Следующие типы фрез обеспечивают безукоризненную кромку реза во время обработки края либо резания пазов.

Рисунок 7. Оптимальные фрезы для прорезки пазов и отделки

Данные двухкромочные твердосплавные фрезы (Рисунок 7, (a) и (b)) разработаны для отделки края:

большой главный передний угол для хорошего отвода стружки и для прорезки пазов;

режущая кромка уходит в центр фрезы, облегчая «погружение в материал.

Фрезы без кручения, например, PLECUT (Рисунок 7, (c)) зарекомендовали себя как идеально подходящие для обработки края стопок листов (с защитной полиэтиленовой пленкой). Этот тип фрезы предотвращает разделение листов.

Обычно нет необходимости в охлаждении при фрезеровании акрила. Его можно порекомендовать при использовании инструментов с множественной кромкой с достаточно большим диаметром; для цилиндрических фрез оно часто обязательно. Выбирайте эмульсии и масла совместимые с акрилом.

Фрезерование позволяет произвести следующие операции:

— разрез

— фрезерование выемок

— гравировка

— выравнивание кромки.

Для этих видов работ используется обычная зенкерующая фреза с головкой для быстрой обработки. Фреза должна быть изготовлена из быстрорежущей стали или армирована карбидом вольфрама, а также снабжена 2-мя зубцами.

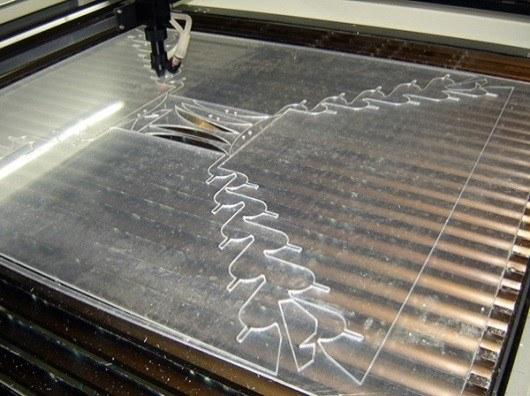

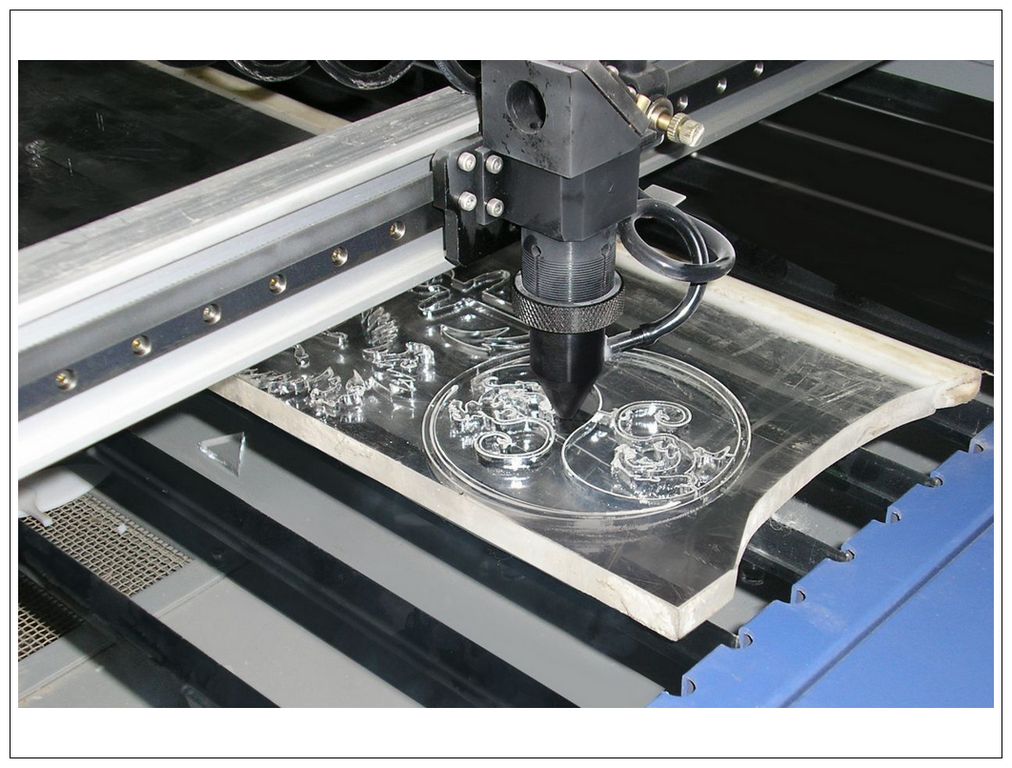

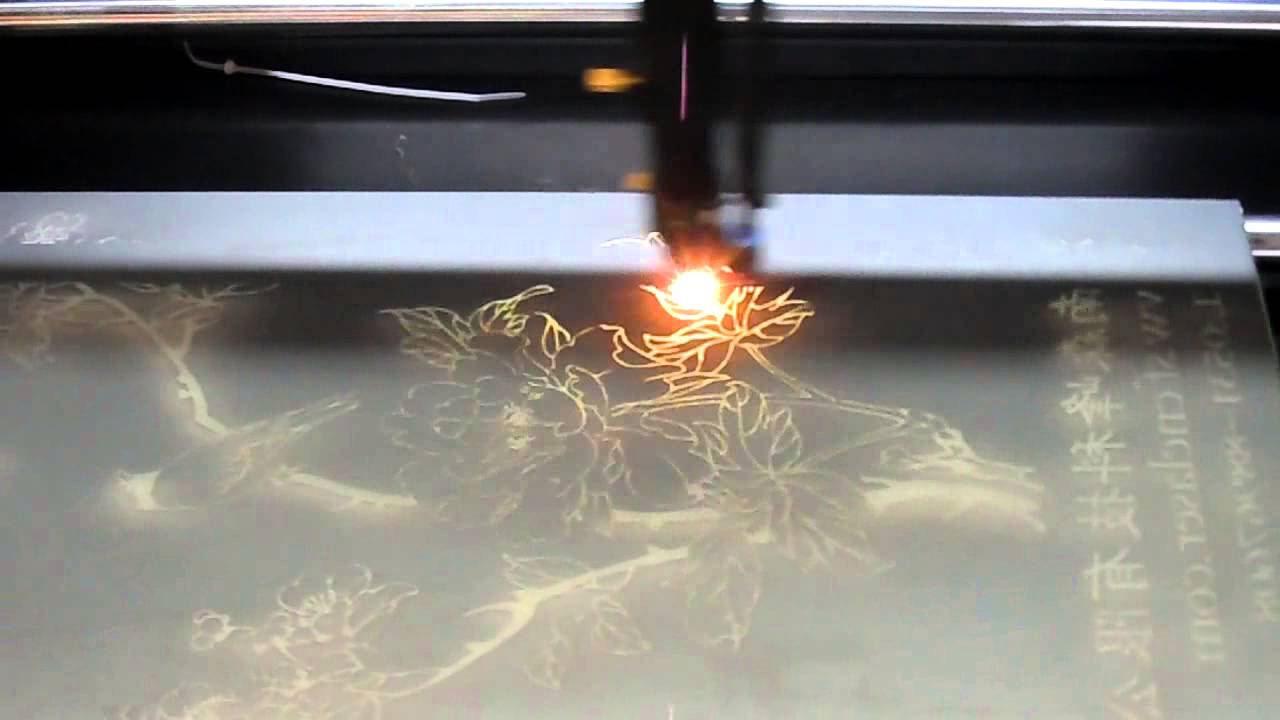

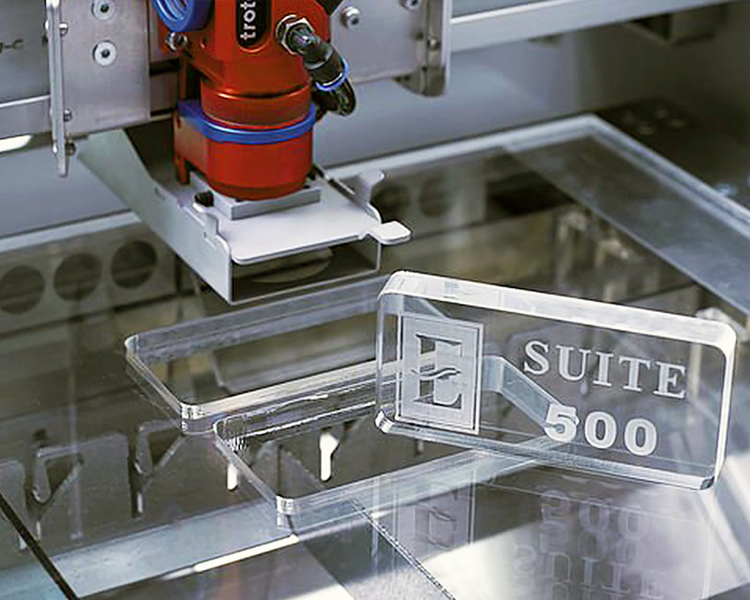

Гравирование

Промышленные или художественные гравировальные работы обычно выполняются гравировальными фрезами, верхними или обратными фрезами. В качестве инструмента используются одно- кромочные фрезы, которые либо управляются электронным образом, либо направляются вручную вдоль шаблона. А также фрезеровальные или абразивные инструменты с электрическим или пневматическим приводом, высокоскоростные электрические алмазные гравировщики.

В качестве инструмента используются одно- кромочные фрезы, которые либо управляются электронным образом, либо направляются вручную вдоль шаблона. А также фрезеровальные или абразивные инструменты с электрическим или пневматическим приводом, высокоскоростные электрические алмазные гравировщики.

ТОКАРНАЯ ОБРАБОТКА

При обработке оргстекла на токарных станках соблюдается эмпирическое правило: скорость в десять раз выше, чем при обработке стали.

Как и при сверлении, непрерывный сход стружки является доказательством правильного угла точения инструмента, скорости подачи и скорости резки.

В любом случае радиус режущей кромки инструмента должны быть, по меньшей мере, 0,5мм. Тонкая отделка поверхности достигается путём применения инструментов с закругленными резцами, при высоких скоростях порезки, низких скоростях подачи и при минимальной глубине резки. Рисунок 7 показывает, что, например, для заготовки с поперечным размером 40мм оптимальные условия обработки достигаются при типичной для токарного станка скорости вращения шпинделя от 224 до 1250 об/мин.

Рисунок 8. Рекомендуемые режимы токарной обработки

Для черновой обработки пригодны токарные твердосплавные инструменты с глубиной резки не более 6мм. Для тонкой обработки обычно используются резцы из инструментальной стали. Качество поверхности материала зависит и от скорости резки и скорости подачи. Для охлаждения могут использоваться эмульсии для сверления либо эмульсионные масла, совместимые с акрилом. Глянцевые поверхности наивысшего качества достигаются на высокоточных токарных станках при использовании аккуратно полированных алмазных инструментов. Скорость резки при этом может быть выше чем, в случае применения других токарных инструментов. Для точной работы охлаждение не рекомендуется, поскольку оно может вызвать появление оптических дефектов. Токарное вырезание дисков из листового материала показано на рисунке 8: стопка болванок зажата между зажимным патроном и задней бабкой и стачивается до нужного диаметра в несколько заходов. При работе с тонкими дисками нужно использовать широкие инструменты с маленьким углом наклона. Кроме того, токарная обработка является очень удобным методом для обрезки отформованных деталей.

При работе с тонкими дисками нужно использовать широкие инструменты с маленьким углом наклона. Кроме того, токарная обработка является очень удобным методом для обрезки отформованных деталей.

Удаление заусенцев осуществляется всеми традиционными напильниками и тонкими рашпилями, которые не были ранее использованы для обработки металла, треугольными и обычными шаберами, на продольно — строгальных станках, применяемых при обработке дерева.

Рисунок 9. Углы в токарной обработке

Данные по заточке и обработке:

Угол зазора от 5 до 10°

Главный передний угол от 0 до -4°

Угол режущей кромки 45°

Скорость резки 20-300 м/мин

Подача от 0,1 до 0,5 мм/оборот

Глубина реза до 6 мм

ШЛИФОВАНИЕ И ПОЛИРОВКА

Шлифование может быть осуществлено вручную абразивной бумагой или шлифовальным блоком круговыми движениями или механически на шлифовальных станках абразивными дисками и лентами (скорость ремня 10м/сек. ). На заготовку не нужно сильно давить, поскольку нагрев в результате трения может вызвать накопление напряжения и повреждение поверхности. В отдельных случаях можно отжечь отполированный материал для снятия напряжения (см. гл. «Отжиг» в разделе «Термическая обработка оргстекла»). Влажная обработка с помощью мелкой стальной ваты, например типа 00, рекомендуется для деталей вращения или неровных поверхностей.

). На заготовку не нужно сильно давить, поскольку нагрев в результате трения может вызвать накопление напряжения и повреждение поверхности. В отдельных случаях можно отжечь отполированный материал для снятия напряжения (см. гл. «Отжиг» в разделе «Термическая обработка оргстекла»). Влажная обработка с помощью мелкой стальной ваты, например типа 00, рекомендуется для деталей вращения или неровных поверхностей.

Оргстекло с покрытыми поверхностями, такими как “NO DROP”, “ALLTOP”, “HEATSTOP”, “MIRROR”, не должны подвергаться шлифованию или полированию, поскольку эти операции повредят покрытие.

Во всех случаях рекомендуется влажное шлифование во избежание возникновения термального напряжения в заготовке и засорения поверхности. Выбор абразивного зерна зависит от глубины следов инструмента или царапин: чем глубже следы, тем грубее зерно.

Шлифование обычно осуществляется несколькими этапами с сокращением размера зерна. Рекомендуются следующие три этапа:

1. грубый, зерно 60

2. средний, зерно 220

средний, зерно 220

3. тонкий, зерно от 400 до 600

Все следы предыдущего этапа шлифования должны быть удалены.

Полирование

Полирование срезов

полирование с помощью точила и полировальной пасты;

полирование с помощью полировочных лент, круга или ткани;

полирование с помощью кислородно-ацетиленовой горелки;

полированную поверхность даёт лазерная резка;

алмазная полировка.

Обычно для полировки используются полировальные воски и полировальные пасты. Однако может применяться и обычная автомобильная полировка. Непосредственно после обработки все следы полирующих средств должны быть осторожно удалены или смыты водой. Поэтому используют растворяемые водой пасты типа BURNUS. Поскольку материалы, применяемые в полировании очень мягки, поверхность, подлежащая полированию должна иметь низкую шероховатость. Если данное условие не соблюдено, поверхность станет гладкой, но следы инструмента или царапины останутся видимыми. Торцы могут быть тонко обработаны шабером, при условии, что они в последствии будут отполированы войлочной лентой.

Торцы могут быть тонко обработаны шабером, при условии, что они в последствии будут отполированы войлочной лентой.

Кромку и маленькие детали предпочтительно полировать с помощью войлочных полирующих лент. Чтобы не повредить заготовку за счет неровностей ленты или матерчатого полировального круга, заготовка должна описывать круговые движения. Войлочная лента должна ходить со скоростью около 20м/сек, т.е. вдвое быстрее, чем при шлифовании.

Матерчатый полировальный круг (полировальное колесо) особенно удобен при обработке широких и изогнутых частей. Вращающийся блок с тканью состоит из свободно посаженных (для рассеивания нагрева от трения путём проветривания) петель хлопка и/или фланели. Перед началом процесса полировки немного воска накладывается на вращающееся колесо, которое всегда должно быть очищенным от старого затвердевшего воска. Для его снятия может быть использовано лезвие старой ножовки. Периферийная скорость матерчатого полировального круга между 20 и 40 м/сек.

Блеск поверхности может далее быть усилен последующей ручной обработкой при помощи мягкой ткани, не содержащей хлопка-волокна (ткань подкладка для перчаток) или ватой с полирующим средством.

При алмазном полировании нет необходимости в тонкой предварительной обработке. Резка и полировка осуществляются одновременно фрезеровальными алмазными головками, по меньшей мере, с двумя режущими точками либо токарными инструментами с алмазным покрытием. При этом важна хорошим отводом стружки. Каждый инструмент должен быть предназначен только для оргстекла. Заусенцы удаляются шабером.

Полировка в барабане абразивным порошком и кусочками дерева специальной формы тремя рабочими этапами (тонким помолом от 6 до 24ч., полировкой до 16ч. и доводкой до 12ч.) маленьких деталей из оргстекла после механической обработки.

Огневая полировка — ещё один способ окончательной обработки торцов оргстекла, которая осуществляется на устройстве для огневого полирования (см. «Огневая полировка» в разделе «Термическая обработка оргстекла»).

как сверлить оргстекло в домашних условиях? Работа с оргстеклом на ЧПУ. Как обработать отверстие в оргстекле?

Вопросы о том, как обработать оргстекло, как сверлить его в домашних условиях, раздаются очень часто. Свои тонкости имеет и работа с оргстеклом на станках с ЧПУ. Отдельная тема — как обработать такое отверстие дополнительно. Все это позволит даже начинающим мастерам избежать многих ошибок.

Свои тонкости имеет и работа с оргстеклом на станках с ЧПУ. Отдельная тема — как обработать такое отверстие дополнительно. Все это позволит даже начинающим мастерам избежать многих ошибок.

Виды обработки

Прежде чем рассказывать о том, как именно можно обрабатывать органическое стекло в домашних условиях, необходимо узнать про основные разновидности таких процессов. Если говорить про, вообще, все возможные варианты, то список будет таков:

- резка;

- фрезерование;

- шлифовка;

- обработка оргстекла с использованием пемзы;

- штамповка;

- получение сгиба;

- токарная работа.

Подобный материал, независимо от конкретной разновидности (это касается и акрилового стекла, конечно, и сделанного из поливинилхлорида), признан видом термопластичной пластмассы. Когда температура растет, даже только до 150 градусов, неизбежно возникает повышенный риск деформаций. Потому сверление органического стекла считается гораздо более сложной операцией, чем полировка, фрезеровка или нарезка по габаритам. Чтобы правильно просверлить отверстие как на ЧПУ, так и вручную, необходимо тщательно подобрать сверло под размер.

Когда температура растет, даже только до 150 градусов, неизбежно возникает повышенный риск деформаций. Потому сверление органического стекла считается гораздо более сложной операцией, чем полировка, фрезеровка или нарезка по габаритам. Чтобы правильно просверлить отверстие как на ЧПУ, так и вручную, необходимо тщательно подобрать сверло под размер.

Внимание стоит уделить и марке сверлильного приспособления.

В любом случае необходимо учитывать, что органическое стекло по сравнению с обычным:

- вдвое легче;

- крепче;

- стойче переносит удары;

- оптимально защищает от распространения тепла;

- гораздо прозрачнее.

По умолчанию акрил покрыт изолирующей пленкой. Она нарушаться не должна. При работе с этим материалом следует постоянно контролировать, чтобы он не нагревался чрезмерно, что достигается подбором инструмента и режима действия. Всеми инструментами надо двигать максимально аккуратно. Любое резкое движение может привести к надлому чувствительного изделия.

Правила работы

Резка оргстекла может производиться даже элементарными подручными средствами. Подойдет и банальная пила по металлу. В промышленных условиях иногда применяют даже специальные лазеры. Но в большинстве случаев все же стараются найти некий компромисс между совершенством инструмента и стоимостью его. Поэтому на практике обычно приходится использовать дисковые пилы, ленточные пилы и фрезы. Работать ленточной пилой целесообразно там, где не нужен четкий прямой разрез (то есть при получении предварительных заготовок под формовку).

Поэтому на практике обычно приходится использовать дисковые пилы, ленточные пилы и фрезы. Работать ленточной пилой целесообразно там, где не нужен четкий прямой разрез (то есть при получении предварительных заготовок под формовку).

Скорость кручения ленточного механизма составляет 700-800 м за минуту. Там, где требуется получить четкий гладкий контур, целесообразно применять фрезы. При помощи дисковых пил получают точные прямые разрезы. Линия надреза будет идти очень четко.

Литьевой акрил советуют пилить зубьями с упрочнением карбидом; оптимальная скорость вращения от 800 до 1200 м за минуту.

В промышленных условиях лучше будет обработать оргстекло на скоростной аппаратуре. Ускоренная резка и малый темп подачи позволяют сформировать отличную кромку. Сечение дисков составляет 25 см. Сами диски получают из быстрорежущих сплавов. Можно применять и обычный черный металл, но с упрочнением твердосплавными компонентами.

Ускоренная резка и малый темп подачи позволяют сформировать отличную кромку. Сечение дисков составляет 25 см. Сами диски получают из быстрорежущих сплавов. Можно применять и обычный черный металл, но с упрочнением твердосплавными компонентами.

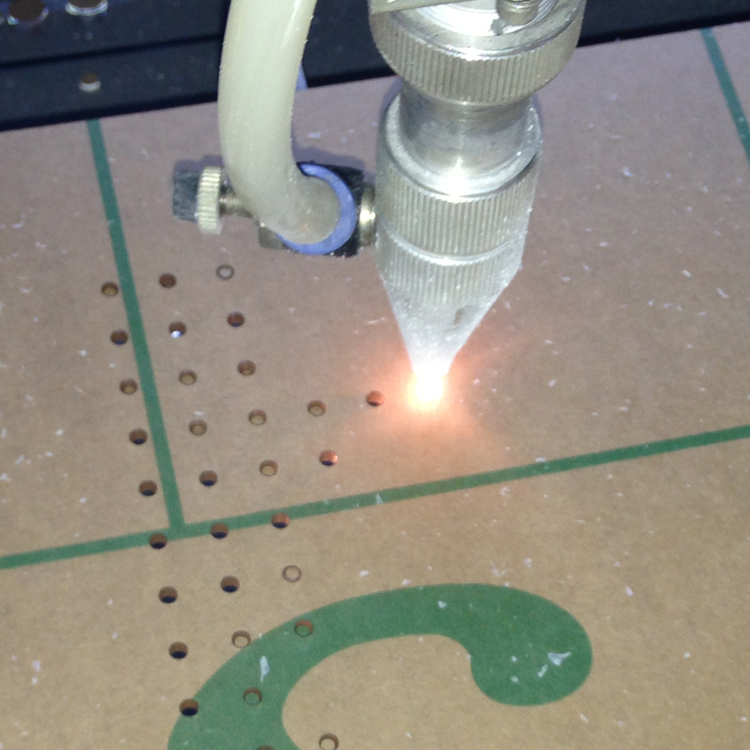

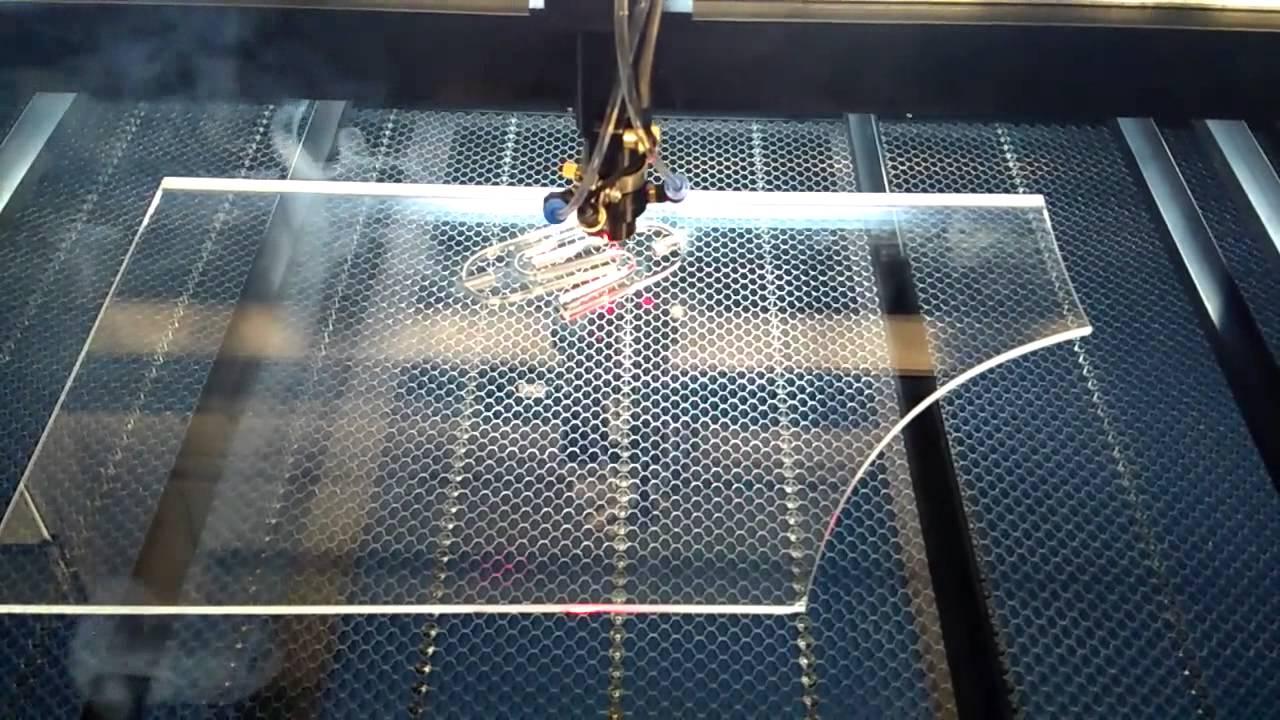

Резка лазером куда точнее, чем при использовании механических инструментов. Отходов при такой работе будет меньше. Но в этом случае напряжение внутри изделия вырастает. Склеивание подобных поверхностей весьма опасно.

Сверлить оргстекло можно неподвижным либо подвижным сверлящим станком. Сверло должно быть сделано из быстрорежущего сплава. Его рассчитывают на максимальную производительность. Чем глубже сверлят, тем чаще надо поднимать сверло. Это позволит вытаскивать стружку и одновременно уменьшить прогрев материала. Сократить опасные внутренние напряжения помогает охлаждение режущих приспособлений особыми жидкостями либо сжатым воздухом.

Для гравировки в большинстве случаев применяются рыхлители, которые ставят на пантографы.

Сами рыхлители оснащают малоразмерными фрезами разнообразного профиля.

В сложных случаях применяют лазерные режущие установки. Чтобы гравировка получилась качественнее, ограничивают глубину действия луча.

Шлифовать грубое или деформированное оргстекло можно с помощью мокрого наждака, покрытого мелкими зернами корунда. Когда грубая шлифовка окончена, поверхность обрабатывают полирующими смесями наподобие ВИАМ, крокуса. Работа проводится или вручную, или на полирующем оборудовании. Срезанные края и матовые поверхности без проблем полируются механически с использованием алмазных резцов. На криволинейных срезах и в других сложных случаях выполняется полировка высокотемпературным огнем. Работать придется максимально осторожно, тщательно вычищая обрабатываемый слой; напряжения предотвращают путем отжига, что облегчает склеивание либо окрашивание.

Формовать оргстекло надо в три стадии:

- разогрев;

- собственно формовка;

- отвод тепла и охлаждение.

Полезные советы

Склеивать экструзионное органическое стекло можно при помощи:

- пленочного клея;

- полимеризуемого клея;

- эпоксидных, полиэфирных клеев.

Криволинейный надрез получают с помощью нихромовой нити либо раскаленной пружины. Что касается токарной обработки, то наиболее практичный вариант — тот же режим, что и при скоростной обработке твердого дерева. Решающее значение для выводов о качестве работы имеет стружка.

При сверлении угол заострения сверла должен составлять максимум 60 градусов для тонких листов, и 70-90 градусов для толстых заготовок.

Сгибать оргстекло лучше после основательного нагрева в требуемом месте; достигается это с помощью паяльника, строительного фена, а при их отсутствии – с помощью раскаленной трубки из металла.

Идеальные сверла:

- имеют канавку с углом подъема 17 градусов;

- заточены по переднему углу на 3-8 градусов;

- заточены по заднему углу на 0-4 градуса.

Коническое сверло позволит получить отверстие конической же формы. Ступенчатый инструмент поможет в проходке цилиндрических каналов. Фрезерное сверло берут, чтобы проделать удлиненное отверстие.

Важно: независимо от типа, острие должно находиться в идеальном состоянии. Начинать сверление надо на минимальных оборотах, затем, когда появится выемка, выходят на средние обороты.

Только на последней трети материала имеет смысл сверлить максимально быстро. Но и тогда надо не забывать сбрасывать периодически обороты до минимума. Обнаружив заусенцы, высверливают их минеральным каменным сверлом на наименьших скоростях.

Но и тогда надо не забывать сбрасывать периодически обороты до минимума. Обнаружив заусенцы, высверливают их минеральным каменным сверлом на наименьших скоростях.

Важно: дрелью сверлить оргстекло можно, а вот дрелью-шуруповертом нельзя. Отверстия длиннее 10 мм и шире 7 мм рекомендуется обрабатывать на стационарных станках с водяным отводом тепла.

Как резать оргстекло, смотрите в видео.

Чем резать оргстекло домашнему мастеру: виды инструментов

Оргстекло это синтетический материал созданный из сложного эфира метакриловой кислоты. Правильное название полиметилметакрилат, но из-за сложности произношения за ним закрепилось несколько названий: акрил, акриловое стекло, плексиглас.

Правильное название полиметилметакрилат, но из-за сложности произношения за ним закрепилось несколько названий: акрил, акриловое стекло, плексиглас.

Оргстекло бывает:

- изготовленное литьём;

- экструзионное.

Высокомолекулярное литьевое оргстекло более прочное.

Отличить его от стекла на большом расстоянии довольно трудно. При резке органического стекла современными электроинструментами возникают проблемы из-за прилипания к пильному диску мелких частиц органического материала.

Прозрачное оргстеклоПрежде чем резать оргстекло необходимо ознакомиться с некоторыми его свойствами, влияющими на работу электроинструмента. Эта пластмасса плавится при температуре 160 градусов, согнуть листовой материал можно уже при 90-100 °C. Поэтому толстые плиты полексигласа обработать обыкновенной дисковой пилой на быстрых оборотах не получится. Какой инструмент применять, на что обращать внимание рассмотрим в этой статье.

Ручная обработка, материалы и инструменты

Чем резать оргстекло, если необходимо взять в работу лист акрила уже, а под руками нет электроинструмента? Для начала можно попытаться отрезать обыкновенной ножовкой по металлу.

По твёрдости оргстекло допустимо сравнивать с буком, а пилить бук ножовкой по металлу занятие довольно долгое. Чтобы оно не нагревалось, пилить надо медленно. На поверхности акрила хорошо виден след от фломастера. Нанесите линию реза любым острым предметом: гвоздём, ножом и т. п.

Это полотно режет металл, а органическое стекло и подавноНожовкой по металлу можно резать только прямые линии. Криволинейные поверхности этим инструментом вырезать затруднительно.

Советы: чтобы полотно не залипало нужно налить немного воды на линию реза для охлаждения.

Для разовых работ сделайте резак из ножовочного полотна.

Обработка акрила вручную

Ручной резак в виде зуба реально сделать самостоятельно в домашних условиях. Для этого надо иметь как минимум:

Для этого надо иметь как минимум:

- точило или болгарку;

- старое ножовочное полотно;

- напильник по металлу.

Как сделать самодельный ручной резак посмотрите на этом видео:

Все выше перечисленные методы трудоёмкие и годятся только для одноразовых небольших работ тонких листов акрила толщиной 2-3 мм.

Домашним мастерам на все руки промышленность выпускает готовые ножи для акрила. Их легко купить в интернет-магазине.

Этим ножом легко режется оргстеклоЧтобы перепилить заготовку надвое не надо резать её до конца. Достаточно сделать несколько пропилов и отломить необходимый кусок.

Если домашнему мастеру надо обработать много листов придётся механизировать процесс резки. Знакомьтесь трёхзубый диск для дерева и плексигласа.

Резка плексигласа трёхзубым диском

Чем резать оргстекло в больших объёмах? Техническое совершенствование ручного инструмента не стоит на месте. Для более эффективного использования болгарки промышленность выпустила трёхзубый пильный диск по дереву.

Трёхзубый пильный дискВ его технических характеристиках вместе с древесиной упоминается и органическое стекло. Он превосходно справляется с резкой акрила для прямолинейных резов. Материал не нагревается, не плавится и не прилипает к пильному диску. Этому диску по зубам толщина от 5 до 10 мм.

Как работать болгаркой с трёхзубым пильным диском смотрите на этом видео:

Кроме болгарки народные умельцы применяют электролобзик со специальными пилами для плексигласа.

Резка электролобзиком

Применение электрического лобзика вполне оправдано, но у него должна быть регулировка оборотов.![]() Для резания применяются специальные пилочки для органического стекла.

Для резания применяются специальные пилочки для органического стекла.

Если купить их нет возможности или резать надо уже, то воспользуйтесь пилками по дереву. Здесь существует главное правило: зубья должны быть мелкими, а скорость резания небольшая. При больших скоростях рез начинает оплавляться и становится белым. Для некоторых изделий такие белые швы не годятся.

Совет: для того чтобы убрать заусеницы, и сделать рез чистым его надо нагреть пламенем газовой горелки. На крайний случай можно приспособить зажигалку.

Электролобзик позволяет делать и криволинейные резы. Для этой цели надо выбирать узкие пильные полотна.

Совет: При покупке пилочек для органического стекла обратите внимание на маркировку. Она должна иметь латинские буквы MP.S.

Резка пилочками MP.S криволинейных деталейВо время резания обратите внимание на скорость подачи инструмента. Чем выше обороты, тем скорость подачи может быть больше. Скорость подачи и обороты подбираются экспериментальным путём таким образом, чтобы акрил не плавился. Во время резания необходимо пользоваться защитной маской на всё лицо от осколков, летящих с большой скоростью.

Если детали сложной криволинейной формы, то для резки органического стекла допустимо использовать нихромовую спираль.

Резка нихромовой спиралью

При использовании нихромовой спирали необходимо помнить, что температура плавления акрилового стекла около 160 °C. Нихромовая спираль нагревается до 1 000 °C. Поэтому для регулирования температуры надо иметь реостат или набор сопротивлений.

Советы:

- помните акриловое стекло горит. При обработке при помощи нихромовой спирали надо давать припуск 0,2-0,5 мм и дальше доводить детали до необходимых размеров вручную;

- акриловое стекло отлично шлифуется всеми номерами шлифовальных шкурок.

Существуют два варианта использования нихромовой спирали:

- горизонтальный прямой рез;

- вертикальный криволинейный рез.

Для этих целей подойдёт любой понижающий трансформатор постоянного или переменного тока.

Приспособление криволинейной резки акрилаДаже сварочный аппарат на минимальных токах даст необходимую температуру нагрева. Главное приноровиться к скорости проникновения спирали в акрил. Прибор для выжигания по дереву также подойдёт для этих целей.

Видео: Резка оргстекла нагретой спиралью

Выводы

Современные технологии позволяют применять разные методы резания органического стекла с большой эффективностью. Этот материал не только легко режется, но и гнётся.

Обработка оргстекла — Фрезерная обработка

Что собой представляет оргстекло

Органическое стекло может быть как прозрачным, так и цветным. Его поверхность бывает матовой или блестящей. Толщина материала от 1 мм. У прозрачной разновидности хорошая светопроводящая характеристика, матовая рассеивает световой пучок. Оргстекло устойчиво к большому диапазону температур. Оно прекрасно выдержит -400 С и +800 С.

Такое стекло не пропускает ультрафиолетовое излучение и обладает отличными диэлектрическими способностями. Оргстекло обладает большой прочностью, не желтеет и не теряет основную цветность. Если сравнивать с силикатным собратом, то данный материал в несколько раз легче и прочнее. Оргстекло сберегает тепло в 10 раз лучше, чем обыкновенное. Данная стекловая разновидность устойчива многим химическим реактивам.

Фрезер ЧПУ может обрабатывать оргстекло

Этот материал размягчается, когда его нагревают. В этот момент ему можно придать практически любую форму. После того, как он остынет, форма сохранится. Таким образом, изготавливаются изделия, имеющие объёмную конфигурацию для разного использования. Так выполняются барельефные и объёмные предметы, которые широко применяются в рекламной промышленности.

После того, как он остынет, форма сохранится. Таким образом, изготавливаются изделия, имеющие объёмную конфигурацию для разного использования. Так выполняются барельефные и объёмные предметы, которые широко применяются в рекламной промышленности.

Обработка осуществляется простыми методами и не требует особых затрат. На фрезере ЧПУ его легко можно резать и гравировать, а так же придавать различную форму выгибая и формуя. На данном оборудовании можно просверлить отверстия и нанести резьбу. Так же удобно наклеить друг на друга пласты этого материала или детали из него. Швы резов, которые осуществляются посредством фрезерного станка ЧПУ зачищаются и полируются, становясь прозрачными.

Применение оргстекла

Органическое стекло применяется для различных целей. Его можно встретить в приборостоении, машиностроении, рекламной и сувенирной промышленности, в строительстве и других видах производств. Можно быть уверенным в том, что оно прекрасно заменит обычный вид стекла, причём имея перед ним существенные преимущества.

Полиметилметакрилат является аморфным термопластиком. Он обладает повышенной светопроводимостью. Такой материал используется для производства линз, очков, световых фильтров, световой рекламной продукции, светильников и так далее.

Он устойчив к агрессивным средам, жирам, автомобильному топливу. Его устойчивость к ультрафиолету и атмосферным влияниям делают его востребованным в самолётостроении и других областях, в которых необходимы устойчивые материалы. Своей прочностью и устойчивостью к растяжению он превосходит другие аморфные пластики. Поэтому имеет устойчивость к механическому воздействию.

SprutCAM Практик бесплатно на год при покупке станка с ЧПУ Написать инженеруПоделиться:

Шлифовка и полировка оргстекла

Ни один технологический процесс изготовления изделий из оргстекла не обходится без выполнения операций чистовой обработки – шлифования и полировки. Данные технологии необходимы для удаления с поверхности оргстекла следов предыдущей механической обработки, царапин, потертостей. Шлифовка и полировка позволяют придать изделиям из оргстекла чистый блеск и прозрачность. Особую роль чистовая обработка играет при изготовлении элементов рекламных конструкций, мебели, декора, сувениров, POS-материалов из оргстекла и других изделий, которые должны иметь превосходный внешний вид без малейших изъянов.

Шлифовка и полировка позволяют придать изделиям из оргстекла чистый блеск и прозрачность. Особую роль чистовая обработка играет при изготовлении элементов рекламных конструкций, мебели, декора, сувениров, POS-материалов из оргстекла и других изделий, которые должны иметь превосходный внешний вид без малейших изъянов.

В обязательном порядке производится полировка торцов деталей под склейку. При склеивании прозрачных и гладких поверхностей шов становится практически незаметным, деталь кажется монолитной, места склейки не видны невооруженным глазом. Полировка и шлифование – универсальные операции, которые могут применяться для обработки любых марок оргстекла, за исключением материалов со специальными покрытиями – например, Plexiglas No Drop, Alltop, Heatstop, Mirror, поскольку механическое воздействие приводит к повреждению покрытий.

На нашем производстве функционирует отдельный отлично оснащенный цех, в котором опытные мастера выполняют шлифовальные и полировальные работы как ручным инструментом, так и в автоматизированном режиме на станках с числовым программным управлением. Мы уделяем повышенное внимание надежности применяемых инструментов и расходных материалов, стремимся к тому, чтобы станочный парк соответствовал новейшим технологическим требованиям. Такой подход позволяет нам гарантировать отличное качество обработки оргстекла.

Мы уделяем повышенное внимание надежности применяемых инструментов и расходных материалов, стремимся к тому, чтобы станочный парк соответствовал новейшим технологическим требованиям. Такой подход позволяет нам гарантировать отличное качество обработки оргстекла.

Шлифовка оргстекла

Шлифовка – это более глубокая обработка, с помощью которой удаляются грубые поверхностные дефекты. Чаще всего данная операция используется для обработки кромок листовых заготовок после раскроя. В результате станочной обработки оргстекла торцевые поверхности заготовок становятся грубыми и шероховатыми, теряют блеск и прозрачность. Шлифовка позволяет устранить такие дефекты и восстановить идеальный внешний вид изделия.

Шлифование оргстекла выполняется абразивными кругами различной зернистости. Чем глубже дефекты, тем более крупное используется зерно. Как правило, шлифовка выполняется в несколько этапов – на первом этапе выполняется грубая обработка и используется абразивный круг зернистости 60, далее размер зерна уменьшается до 220, и последний этап – тонкая обработка кругом зернистостью 400…600.

Операция шлифования оргстекла может выполняться с помощью шлифовальной машинки или на шлифовальном станке. Во избежание возникновения чрезмерного нагрева и накопления напряжений, которые приводят к повреждению поверхности, для обработки оргстекла используется влажное шлифование. Важно отметить, что шлифование – это не финишная обработка, после ее выполнения требуется чистовая доводка полировальным инструментом.

Полировка оргстекла

В зависимости от параметров качества поверхности, полировка может выполняться сразу после раскроя или после шлифования. Полировке подвергаются не только торцы, но и другие поверхности деталей. Мы включаем операцию полировки в каждый техпроцесс изготовления изделий из оргстекла. Также полировальные работы могут входить в комплекс услуг по реставрации и ремонту изделий или конструкций из оргстекла. Чистовая полировка позволяет восстановить прозрачность и блеск материала.

Крупные партии деталей мы обрабатываем на алмазно-полировальном станке с ЧПУ, а при выполнении единичных заказов – используем ручной полировальный инструмент.

Ручная полировка выполняется движущейся войлочной лентой, вращающимся матерчатым кругом, воском, пастами.

- Полировальный круг представляет собой блок, состоящий из свободно посаженных фланелевых или хлопковых петель. Свободное крепление матерчатых элементов обеспечивает рассеивание тепла в процессе трения. Скорость вращения круга – от 20 до 40 м/сек.

- Полировальная лента, изготовленная из войлока, удобна в применении для обработки торцов тонких листовых заготовок. Скорость перемещения ленты – 20 м/сек.

- Полировальные воски и пасты. Для финишной тонкой доводки используются мягкая безворсовая ткань с добавлением полировальных паст и восков. Эти материалы не повреждают поверхность оргстекла, удаляют мельчайшие дефекты, делают материал гладким и блестящим.

В ручном режиме полируются крупногабаритные конструкции и небольшие единичные изделия. Результат ручной полировки во многом зависит от опыта мастера. В ходе обработки важно точно рассчитать силу давления инструмента на поверхность оргстекла, строго выдержать скорость и направление перемещения полировального круга. Малейшая неточность может привести к образованию дефектов, перегреву оргстекла и возникновению остаточных напряжений.

В ходе обработки важно точно рассчитать силу давления инструмента на поверхность оргстекла, строго выдержать скорость и направление перемещения полировального круга. Малейшая неточность может привести к образованию дефектов, перегреву оргстекла и возникновению остаточных напряжений.

На нашем предприятии работают настоящие профессионалы, которые выполняют полировальные работы на высоком качественном уровне. Ручная полировка не дает такой производительности, как станочная обработка, но только в ручном режиме можно качественно обработать детали сложной формы и крупногабаритные конструкции из оргстекла.

Станочная полировка. Если требуется отполировать большую партию деталей из оргстекла, мы используем высокопроизводительный метод – обработку на алмазно-полировальном станке MY-1600 с числовым программным управлением. Инструментом служит диск с несколькими алмазными резцами.

Станок оснащается системой эффективного отвода стружки, благодаря чему обеспечивается защита от попадания фрагментов оргстекла в зону резания. Диск вращается со скоростью в несколько тысяч оборотов в минуту. За один проход на станке могут быть обработаны несколько одинаковых деталей, закрепленных пакетом. Алмазная полировка исключает необходимость выполнения предварительной шлифовки, алмазный инструмент способен удалить дефекты глубиной до 1 мм. По сравнению с ручным методом, алмазная станочная полировка позволяет обрабатывать заготовки в десятки раз быстрее. За счет автоматизации процесса все детали партии имеют четкие грани и ровные углы, при этом влияние человеческого фактора на результат обработки сводится к минимуму.

Диск вращается со скоростью в несколько тысяч оборотов в минуту. За один проход на станке могут быть обработаны несколько одинаковых деталей, закрепленных пакетом. Алмазная полировка исключает необходимость выполнения предварительной шлифовки, алмазный инструмент способен удалить дефекты глубиной до 1 мм. По сравнению с ручным методом, алмазная станочная полировка позволяет обрабатывать заготовки в десятки раз быстрее. За счет автоматизации процесса все детали партии имеют четкие грани и ровные углы, при этом влияние человеческого фактора на результат обработки сводится к минимуму.

Услуги шлифовки и полировки оргстекла в г. Санкт-Петербург

Все изделия, которые производятся нашей компанией, подвергаются шлифовке и полировке. При использовании алмазно-полировального станка предварительное шлифование не выполняется, что позволяет ускорить процесс изготовления изделий.

Обратившись к нам, Вы можете заказать услуги шлифования и полировки деталей из различных марок оргстекла. Мы выполняем чистовую обработку деталей любой сложности – от небольших изделий до крупногабаритных архитектурных конструкций.

А если Вам необходимо быстро и качественно отполировать большую партию заготовок из оргстекла – мы выполним обработку на высокопроизводительном алмазно-полировальном станке с ЧПУ. Обращаясь к нам, Вы можете решить полный спектр задач, связанных с различными видами обработки оргстекла.

Резка оргстекла

Высокоточная резка оргстекла может быть выполнена несколькими способами. Самыми популярными из них являются: лазерная резка оргстекла, фрезерная резка оргстекла и резка на форматно-раскроечном станке. Лазерная и фрезерная резка производятся на станках с ЧПУ (компьютерным) управлением, благодаря чему стало возможным вырезать из оргстекла различные элементы с высокой точностью, как простой, так и сложной формы.

Резка оргстекла на форматно-раскроечном станке позволяет получать заготовки в основном простой формы, однако стоит отметить, что при этом возможно выполнять резку материала большой толщины и под определенным углом наклона.

Лазерная резка оргстекла позволяет получать прозрачную кромку при резке и, благодаря малому диаметру лазерного луча, «острые» внутренние углы на заготовках. При резке оргстекла лазером отсутствует механическое воздействие на материал, благодаря чему закрепить материал на рабочем столе станка становиться значительно проще. Это особенно удобно при резке тонкого оргстекла.

Фрезерная резка оргстекла осуществляется при помощи вращающейся фрезы. Цвет кромки при фрезерной резке оргстекла получается в основном полуматовый, но есть возможность при необходимости получить и глянцевую, прозрачную поверхность среза. В отличие от лазерной резки оргстекла, фрезерная резка не перегревает оргстекло в месте реза, благодаря чему оргстекло сохраняет свои свойства. Также есть возможность выполнять дополнительную обработку кромки: округление, полировку, создавать сложный профиль и другое.

Если есть потребность в резке оргстекла на заданную глубину, например при выборке паза, то лучше применить технологию фрезерной резки. Это объясняется тем, что при фрезерной резке оргстекла в качестве режущего инструмента может быть установлена фреза нужного диаметра, а также во время резки возможно смещение режущего инструмента на заданную величину, благодаря этому возможно получения паза нужной глубины и толщины.

Это объясняется тем, что при фрезерной резке оргстекла в качестве режущего инструмента может быть установлена фреза нужного диаметра, а также во время резки возможно смещение режущего инструмента на заданную величину, благодаря этому возможно получения паза нужной глубины и толщины.

Современные лазерные, фрезерные и форматно-раскроечные станки позволяют выполнять резку оргстекла со скоростью около 10000 мм/мин. Однако этот показатель зависимости от особенностей каждого конкретного станка и глубины резки.

Используя вышеперечисленные технологии резки оргстекла возможно получение сложных элементов, размеры которых могут варьироваться от нескольких миллиметров до нескольких метров. А точность резки, при необходимости, может достигать 0,01 мм.

Стоимость резки оргстекла зависит от толщины материала и способа резки. В основном, с увеличением толщины оргстекла, растет и стоимость его резки. Наиболее доступны по цене фрезерная резка и резка на форматно-раскроечном станке. Однако и лазерная резка в последнее время не значительно отличается от дисковой и фрезерной резки.

Однако и лазерная резка в последнее время не значительно отличается от дисковой и фрезерной резки.

Резка о обработка оргстекла по размерам заказчика

Мастерская по резке и обработке оргстекла в Новокосино.

Одним из распространенных светопроводящих полипластматериалов является оргстекло. За счет отличных свойств материала на акриловой основе и недорогой цене, получило обширное применение в быту и производстве:

Сфера применения оргстекла

• возведения межкомнатных перегородок;

• организации выставочных стендов;

• оборудования витрин;

• производства вывесок;

• оранжерейно-тепличных покрытий;

• изготовления декоративных дизайнерских вещей;

• изготовление мебели и бытовых принадлежностей;

• производство различных защитных кожухов и щитков.

Оргстекло для рамки, по сравнению с обычным стеклом, обладает повышенной прочностью (устойчивостью к ударам и механическому истиранию). Термопластичность — под воздействием определенной температуры ему можно придать практически любую форму. Этот материал производится по двум технологиям: литьем и экструзией.

Термопластичность — под воздействием определенной температуры ему можно придать практически любую форму. Этот материал производится по двум технологиям: литьем и экструзией.

• экструзионное обозначается латинскими буквами XT;

• блочное литьевое – GS.

Свойства оргстекла

Оба вида оргстекла шлифуются, полируются и устойчивы к ударам и воздействиям внешней среды. Высокая водонепроницаемость этого материала позволяет изготавливать из оргстекла аквариумы и остеклять водный транспорт. Кроме того, многие автопроизводители устанавливают боковые стекла коммерческого автотранспорта тоже из оргстекла.

Акриловые оргстекла морозоустойчивы и с легкостью переносят даже сорокоградусные морозы. Но при температурных перепадах конструкции из оргстекла подвержены обратимым незначительным деформациям. Оргстекло не подвержено разрушению и изменению свойств под воздействием света. Чтобы добиться такой же устойчивости поликарбонатов, например, в них вводятся специальные УФ-стабилизаторы или покрывают защитным слоем

Пропускная ультрафиолетовая способность оргстекла гораздо выше, чем у традиционного стекла:

• оргстекло – 73,5%;

• высококачественное силикатное стекло – 60%;

• стекло среднего качества – 40%.

• сверловка;

• склеивание;

• резка;

• гравировка;

• фрезерование;

• полировка.

Изготовление, резка оргстекла по размерам заказчика. Звоните по тел. 8 (917) 534-51-55!

Все, что вам нужно знать об акриле (ПММА)

Что такое акрил (ПММА) и для чего он используется? Акрил — это прозрачный гомополимер из термопласта , известный чаще под торговым названием «оргстекло». Материал похож на поликарбонат в том, что он подходит для использования в качестве ударопрочной альтернативы стеклу (особенно когда не требуется высокая ударная вязкость ПК). Впервые он был произведен в 1928 году, а через пять лет был выведен на рынок компанией Rohm and Haas.Обычно он считается одним из самых прозрачных пластиков на рынке. Некоторые из первых применений были во время Второй мировой войны, когда он использовался для перископов подводных лодок, а также для окон самолетов, башен и навесов. Летчики, чьи глаза были повреждены осколками битого акрила, жили намного лучше, чем те, кто пострадал от осколков битого стекла.

Летчики, чьи глаза были повреждены осколками битого акрила, жили намного лучше, чем те, кто пострадал от осколков битого стекла.

Акрил в современную эпоху и в целом используется для различных целей, которые обычно используют его естественную прозрачность и ударопрочность определенных вариантов.Обычно используются линзы, акриловые ногти, краска, защитные барьеры, медицинские устройства, ЖК-экраны и мебель. Из-за своей ясности он также часто используется для окон, резервуаров и ограждений вокруг экспонатов.

Слева направо (сверху вниз): акриловая краска от Ривза, акриловая линза от Creative Mechanisms, акриловые ногти, акриловые стулья от HStudio

Недавно мы создали увеличительное стекло, обработав твердый квадратный акриловый материал для изготовления линзы и распечатав ручку на 3D-принтере.Подробнее о проекте можно прочитать здесь.

Акриловая линза перенаправляет свет

Хотя они коммерчески доступны в различных цветах (возможно, полупрозрачных, а возможно, и нет), исходный материал обеспечивает внутреннее пропускание света почти с той же способностью, что и стекло, что делает его прекрасной заменой. Это очень похоже на поликарбонат. Некоторые из ключевых отличий включают тот факт, что акрил не содержит потенциально вредного вещества бисфенол-A (BPA), а поликарбонат имеет более высокую ударную вязкость (см. Диаграмму ниже).Полное сравнение поликарбоната и акрила (ПММА) читайте здесь.

Это очень похоже на поликарбонат. Некоторые из ключевых отличий включают тот факт, что акрил не содержит потенциально вредного вещества бисфенол-A (BPA), а поликарбонат имеет более высокую ударную вязкость (см. Диаграмму ниже).Полное сравнение поликарбоната и акрила (ПММА) читайте здесь.

Изображение с сайта ptsllc.com

Акрил легко доступен и недорого. Это хорошая альтернатива поликарбонату, когда прочность материала не является решающим фактором. Акрил иногда ламинируют поверх поликарбоната (ПК), чтобы добиться устойчивости акрила к царапинам и ударопрочности ПК. Так изготавливают пуленепробиваемое «стекло». ПК останавливает пулю, акрил снаружи защищает от царапин при повседневном использовании.

Каковы характеристики акрила (ПММА)? Теперь, когда мы знаем, для чего он используется, давайте рассмотрим некоторые ключевые свойства акрила. ПММА классифицируется как «термопласт» (в отличие от «термореактивного пластика»), и название связано с тем, как пластик реагирует на тепло. Термопластические материалы становятся жидкими при температуре плавления (160 градусов Цельсия в случае акрила). Основным полезным признаком термопластов является то, что их можно нагревать до точки плавления, охлаждать и снова нагревать без значительного разрушения.Вместо сжигания термопластов, таких как акриловый сжиженный материал, их можно легко лить под давлением, а затем перерабатывать.

Термопластические материалы становятся жидкими при температуре плавления (160 градусов Цельсия в случае акрила). Основным полезным признаком термопластов является то, что их можно нагревать до точки плавления, охлаждать и снова нагревать без значительного разрушения.Вместо сжигания термопластов, таких как акриловый сжиженный материал, их можно легко лить под давлением, а затем перерабатывать.

Напротив, термореактивные пластмассы можно нагреть только один раз (обычно в процессе литья под давлением). Первый нагрев вызывает затвердевание термореактивных материалов (аналогично двухкомпонентной эпоксидной смоле), что приводит к химическим изменениям, которые нельзя отменить. Если вы попытаетесь нагреть термореактивный пластик второй раз до высокой температуры, он просто сгорит. Эта характеристика делает термореактивные материалы плохими кандидатами на переработку.

Почему акрил используется так часто? Акрил — невероятно полезный пластик для приложений, требующих прозрачности, где высокая ударопрочность не является проблемой. Акрил очень устойчив к царапинам по сравнению с другими прозрачными пластиками. Это более легкая альтернатива стеклу и экономичный заменитель поликарбоната там, где прочность не является решающим фактором. Его можно разрезать на очень мелкие формы с помощью технологии лазерной резки, потому что материал испаряется при ударе концентрированной лазерной энергией.Из-за его хрупкости и относительно низкой прочности мы не часто используем акрил. Вместо этого мы предпочитаем использовать ПК или PETG. PC и PETG могут быть не такими прозрачными, как акрил, но обычно они «достаточно прозрачны». Если оптическая прозрачность имеет огромное значение, мы будем использовать акрил. Мы обрабатываем акрил на ЧПУ, а также изготавливаем детали ручной формовки. Обычно после обработки детали необходимо отполировать, чтобы удалить следы инструмента и восстановить оптическую четкость. Вот несколько примеров:

Акрил очень устойчив к царапинам по сравнению с другими прозрачными пластиками. Это более легкая альтернатива стеклу и экономичный заменитель поликарбоната там, где прочность не является решающим фактором. Его можно разрезать на очень мелкие формы с помощью технологии лазерной резки, потому что материал испаряется при ударе концентрированной лазерной энергией.Из-за его хрупкости и относительно низкой прочности мы не часто используем акрил. Вместо этого мы предпочитаем использовать ПК или PETG. PC и PETG могут быть не такими прозрачными, как акрил, но обычно они «достаточно прозрачны». Если оптическая прозрачность имеет огромное значение, мы будем использовать акрил. Мы обрабатываем акрил на ЧПУ, а также изготавливаем детали ручной формовки. Обычно после обработки детали необходимо отполировать, чтобы удалить следы инструмента и восстановить оптическую четкость. Вот несколько примеров:

- в качестве линзы (про наш проект с увеличительным стеклом читайте здесь).

- как общая замена стекла

- модных аксессуаров (например, мы работали над проектом, где производили браслеты-манжеты из акрила.

Мы обрабатывали плоские формы, затем нагревали и изгибали браслеты на изготовленной нами формовочной машине).

Мы обрабатывали плоские формы, затем нагревали и изгибали браслеты на изготовленной нами формовочной машине). - дисплеев (например, мы вручную изготовили крупномасштабную модель прозрачного чехла для iPhone для выставки. Поскольку его размер составлял примерно один на два фута, нам нужен был материал, который было бы просто обрабатывать. ПК был бы слишком дорогим, и потому это был показательный образец, важна ясность и отделка деталей.

Открытия, которые привели непосредственно к разработке акрилового пластика, относятся к 1843 году, когда впервые была создана акриловая кислота. Почти 100 лет спустя, в 1933 году, немецким химиком Отто Ромом было запатентовано торговое название «оргстекло». В современную эпоху его производят большое количество фирм, у каждой из которых обычно свой производственный процесс и уникальная формула. Торговые наименования включают хорошо известные варианты, такие как Plexiglas® от ELF Atochem или Lucite® от DuPont.

Акрил, как и другие пластики, начинается с перегонки углеводородного топлива на более легкие группы, называемые «фракциями», некоторые из которых объединяются с другими катализаторами для производства пластмасс (обычно посредством полимеризации).

Акрил для разработки прототипов на станках с ЧПУ и 3D-принтерах:Акрил выпускается в листовой и круглой форме, что делает его хорошим кандидатом для субтрактивной обработки на фрезерном или токарном станке.Обычно доступно большое разнообразие цветов. Акриловые листы также доступны в определенных флуоресцентных цветах. Иногда их называют «с подсветкой по краю». Цвет листа не так очевиден, если смотреть прямо на лист, но цвет действительно появляется по краям, почти как будто он освещается, даже если нет источника света.

Детали, изготовленные из прозрачной заготовки, обычно требуют чистовой шлифовки и / или полировки для удаления следов инструмента и полного восстановления прозрачности материала. Акриловые листы можно (относительно) легко нагреть и придать им желаемую форму. Простые изгибы можно сделать, нагревая точку изгиба проволочным нагревателем. Или весь лист можно нагреть и задрапировать или заставить принять желаемую форму. Детали, сделанные из нескольких частей акрила, обычно соединяются вместе с использованием растворителей, которые плавят каждую поверхность и в результате образуется едва заметное соединение.

Акриловые листы можно (относительно) легко нагреть и придать им желаемую форму. Простые изгибы можно сделать, нагревая точку изгиба проволочным нагревателем. Или весь лист можно нагреть и задрапировать или заставить принять желаемую форму. Детали, сделанные из нескольких частей акрила, обычно соединяются вместе с использованием растворителей, которые плавят каждую поверхность и в результате образуется едва заметное соединение.

Акрил также доступен в виде нити для 3D-печати (обычно в виде прозрачной, белой или черной нити).

Токсичен ли акрил?

Одним из потенциальных преимуществ акрила является то, что он не содержит и не выделяет бисфенол А (BPA) во время гидролиза (разложение из-за контакта материала с водой) 1. Соответствующий пластик, поликарбонат, содержит BPA, и хотя токсичность BPA не доказана, это просто не проблема с акрилом. Большинство исследований с государственным финансированием показали, что BPA представляет собой опасный риск для здоровья, в то время как многие исследования с отраслевым финансированием показали меньший медицинский риск или его отсутствие. Несмотря на противоречивые исследования отрицательных эффектов BPA, определенные типы поликарбоната были связаны с его высвобождением. Это привело к появлению продуктов из поликарбоната «без бисфенола А» (обычно демонстрируемых на потребительских товарах, таких как консервные банки). Акрил — это еще один заменитель ПК, не содержащий бисфенола А, который в твердой форме просто не токсичен. Тем не менее, пары от 3D-печати акрилом или от расплавленного материала, используемого во время литья под давлением, не должны вдыхаться, и эти производственные процессы должны проводиться в хорошо вентилируемом помещении, чтобы избежать потенциально опасного воздействия газообразного полимера.

Несмотря на противоречивые исследования отрицательных эффектов BPA, определенные типы поликарбоната были связаны с его высвобождением. Это привело к появлению продуктов из поликарбоната «без бисфенола А» (обычно демонстрируемых на потребительских товарах, таких как консервные банки). Акрил — это еще один заменитель ПК, не содержащий бисфенола А, который в твердой форме просто не токсичен. Тем не менее, пары от 3D-печати акрилом или от расплавленного материала, используемого во время литья под давлением, не должны вдыхаться, и эти производственные процессы должны проводиться в хорошо вентилируемом помещении, чтобы избежать потенциально опасного воздействия газообразного полимера.

Акрил в целом имеет относительно низкую ударопрочность и прочность. Поликарбонат — лучший выбор для приложений с высокими требованиями. Акрил не очень прочен и подвержен хрупкому разрушению, что означает, что он сразу же трескается, не сильно изгибаясь.

Объект | Значение |

Техническое наименование | Акрил (PMMA) |

Химическая формула | (C 5 H 8 O 2 ) n |

Температура расплава | 130 ° C (266 ° F) *** |

Типичная температура литьевой формы | 79-107 ° C (175-225 ° F) *** |

Температура теплового отклонения (HDT) | 95 ° C (203 ° F) при 0.46 МПа (66 фунтов на кв. Дюйм) ** |

Прочность на разрыв | 65 МПа (9400 фунтов на кв. Дюйм) *** |

Прочность на изгиб | 90 МПа (13000 фунтов на кв. |

Удельный вес | 1,18 |

Скорость усадки | 0,2 — 1% (0,002 — 0,01 дюйм / дюйм) *** |

* В стандартном состоянии (при 25 ° C (77 ° F), 100 кПа) ** Исходные данные *** Исходные данные 1 BPA — это мономер, который может (но не всегда) участвовать в производство поликарбонатного пластика.

Как производится оргстекло? | HomeSteady

Как производится оргстекло?Путь ACH

Путь ACH используется для создания метилметакрилата, производного метакриловой кислоты и основы акриловых пластиков, таких как ПММА. Во-первых, ацетонциангидрин образуется в химической реакции между ацетоном [Ch4COCh4] и цианидом натрия [NaCN]. Циангидрины ацетона, образованные в этом процессе, затем реагируют с метиловым спиртом [Ch4OH] с образованием метилметакрилата [Ch3 = C (Ch4) COOCh4].Знак равенства означает двойную ковалентную связь между атомами углерода мономера метилметакрилата. Эта двойная ковалентная связь разрывается в процессе полимеризации, в результате чего образуется основной материал оргстекла.

Эта двойная ковалентная связь разрывается в процессе полимеризации, в результате чего образуется основной материал оргстекла.

Полимеризация ММА

После того, как метилметакрилат (ММА) был получен в результате процесса ACH, мономеры или химические молекулы вещества выделяются для процесса полимеризации. Метилметакрилат заливается в форму с соответствующим катализатором, который разрывает двойную ковалентную связь ММА.Мономеры начинают полимеризоваться в форме, когда разорванные ковалентные связи начинают соединять другие разорванные ковалентные связи, создавая полиметилметакрилат.

Массовая полимеризация с периодической ячейкой

Массовая полимеризация с периодической ячейкой — популярный промышленный процесс полимеризации для изготовления более толстых листов ПММА. ММА и катализатор заливают в форму из стеклянных или металлических пластин, уложенных друг на друга, соединенных прокладкой. Иногда для ускорения реакции добавляют раствор форполимера частично образованных полимеров метилметакрилата. Когда жидкий раствор наливается в форму для ячеек периодического действия, прокладка расширяет стеклянные или металлические пластины, чтобы вместить жидкость. Форму герметично закрывают и нагревают, чтобы вызвать реакцию. После того, как реакция началась, тепло снимают, а избыточное тепло, выделяемое в результате реакции, выпускают. По мере охлаждения и затвердевания ПММА сжимается. Прокладка позволяет пластинам сжиматься по мере сжатия формы ПММА, сохраняя уровень акрилового листа. Весь процесс может занять от 12 часов до нескольких дней в зависимости от толщины листа.После того, как лист остынет, его можно отжечь или термически обработать для предотвращения хрупкости при температуре 150 градусов Цельсия.

Когда жидкий раствор наливается в форму для ячеек периодического действия, прокладка расширяет стеклянные или металлические пластины, чтобы вместить жидкость. Форму герметично закрывают и нагревают, чтобы вызвать реакцию. После того, как реакция началась, тепло снимают, а избыточное тепло, выделяемое в результате реакции, выпускают. По мере охлаждения и затвердевания ПММА сжимается. Прокладка позволяет пластинам сжиматься по мере сжатия формы ПММА, сохраняя уровень акрилового листа. Весь процесс может занять от 12 часов до нескольких дней в зависимости от толщины листа.После того, как лист остынет, его можно отжечь или термически обработать для предотвращения хрупкости при температуре 150 градусов Цельсия.

Использование PMMA

Поли (метилметакрилат) имеет множество применений. ПММА приобрел популярность во время Второй мировой войны как прочный заменитель стекла, но сегодня его можно найти в фарах, акриловых зеркалах, медицинских имплантатах и даже в музыкальных инструментах. В зависимости от того, для чего будет разрабатываться ПММА, процесс полимеризации будет сильно отличаться для правильного формования и обработки.Базовый процесс объемной полимеризации с использованием ячеек периодического действия создает акриловые листы, которые многие люди называют плексигласом. Различные процессы используются для создания ПММА, который входит в костный цемент, используемый ортопедами для фиксации костных имплантатов у пациентов. PMMA также был разработан для создания чернил для татуировок под названием Chameleon Tattoo Ink, которые заставляют татуировку светиться под воздействием черного света.

В зависимости от того, для чего будет разрабатываться ПММА, процесс полимеризации будет сильно отличаться для правильного формования и обработки.Базовый процесс объемной полимеризации с использованием ячеек периодического действия создает акриловые листы, которые многие люди называют плексигласом. Различные процессы используются для создания ПММА, который входит в костный цемент, используемый ортопедами для фиксации костных имплантатов у пациентов. PMMA также был разработан для создания чернил для татуировок под названием Chameleon Tattoo Ink, которые заставляют татуировку светиться под воздействием черного света.

Советы по обработке акриловых изделий и руководство по обработке

Похоже, в вашем браузере отключен JavaScript. Для наилучшего взаимодействия с нашим сайтом обязательно включите Javascript в своем браузере.

Переключить навигацию]]>

- Дома

- Руководства по изготовлению ACRYLITE®

Уход за акрилом и его изготовление может быть сложной задачей. Чтобы поддержать вас нашим опытом и ноу-хау, мы создали технические описания. Они помогут вам изучить все возможности обработки акрила.

Как чистить, дезинфицировать и ухаживать за акрилом?

Важно знать, как чистить, дезинфицировать и ухаживать за акриловым листом, чтобы предотвратить нежелательное повреждение материала. Здесь вы найдете инструкции и советы, как это сделать правильно.

Как резать акрил?

Направляющая для резки листового акрила для ваших проектов.Узнайте, как выбрать правильный размер пильного диска, и многое другое.

Как сверлить акрил?

Допускается сверление акрила с помощью любого имеющегося в продаже оборудования с механическим приводом. Узнайте больше о поиске и устранении неисправностей, особенностях и передовых методах здесь.

Как фрезеровать акрил?

Изучите процедуры фрезерования акрила с использованием правильных фрез и другого оборудования для вашего проекта. В том числе устранение неисправностей при фрезеровании акрила.

Как отполировать акрил?

Найдите подходящее оборудование для отделки кромок и поверхностей вашего акрила.Мы покажем вам, как использовать полировальные пасты, станки для полировки акриловых кромок и многое другое.

Как выровнять изгиб акрила?

Узнайте больше об акриле для гибки линии, необходимых инструментах и передовых методах работы. Это руководство предлагает всесторонний поиск неисправностей.

Как склеить акрил?

Акриловые изделия можно соединять с собой или с другими акриловыми поверхностями. Узнайте больше о цементах и лучших практиках.

Как рисовать на акриле?

Узнайте, как рисовать и печатать на акриловом листе с помощью подходящего оборудования и материалов, а также о процедурах и устранении неисправностей.

Как термоформовать акрил?

Как правильно работает термоформование акрила: подробное руководство по нагреву и охлаждению, условиям и возможным проблемам.

Как обрабатывать акрил?

Пошаговое руководство по обработке акрилового листа и пластика: узнайте все об инструментах, передовых методах работы и устранении неисправностей при обработке пластика.

Как отжигать акрил?

В этом руководстве содержатся советы о том, когда проводить отжиг акрила, какое оборудование необходимо, а также даны подробные инструкции по устранению неисправностей.

Как обработать акрил лазером?

Узнайте больше о лазерной резке акрила, необходимом оборудовании и передовых методах. Это руководство также предлагает всесторонний поиск неисправностей.

Как формировать мансардные окна?

Это краткое описание является дополнением к руководству Roehm по термоформованию. Краткое описание дополняет эту информацию конкретными данными о мансардных окнах.

Как создавать знаки?

Акриловый лист ACRYLITE® премиум-класса можно использовать при изготовлении внутренних и наружных вывесок. Используйте это руководство, чтобы помочь вам спланировать дизайн.

Используйте это руководство, чтобы помочь вам спланировать дизайн.

Как полимеризуемый цемент?

Правильное склеивание акрилового листа является жизненно важным шагом в производстве дисплеев музейного качества. В этом техническом обзоре даются советы, как добиться отличных суставов.

]]>

Акриловый пластик или оргстекло — области применения, обращение и резка

От ограждений для хоккейной площадки до аквариумов … от защитных стекол до световые люки… Акриловые пластиковые листы находят бесчисленное множество применений в дома. Вот несколько советов, как максимально использовать этот чудесный продукт! Эта статья (с небольшими изменениями) любезно предоставлена San Diego Plastics. Полный кредиты в конце этой статьи. (Обратите внимание, что оргстекло , часто неправильно написано «оргстекло», это торговое название акрилового пластика. Они точно такие же!)

Характеристики материала

Пластиковые листы из акрилового пластика вдвое легче стекла, ударопрочные,

не подвержены влиянию элементов и имеют полезный диапазон температур от -30 градусов F. до 160 градусов F.

Эти качества делают его идеальной заменой стеклу во многих ситуациях,

особенно там, где разбивается стекло.

до 160 градусов F.

Эти качества делают его идеальной заменой стеклу во многих ситуациях,

особенно там, где разбивается стекло.

Очистка акриловых пластиковых листов …

Промыть мягким мылом или моющим средством большим количеством теплой воды. просушите мягкой тканью или замшей. Жир, масло или деготь можно удалить гексаном или керосином. Растворитель остатки следует немедленно удалить путем промывки.

Не используйте спреи для мытья окон (кроме рекомендованных для акриловый пластик), чистящие составы, ацетон, бензин, бензол, четыреххлористый углерод или разбавитель для лака.Эти растворители и вызывают необратимое повреждение поверхности пластика, делая его кажутся «матовыми».

О бумажной или пластиковой «маскирующей» пленке на акриловых листах …

Все качественные акриловые пластиковые пленки покрыты тонкой пленкой с обеих сторон.

стороны. Эта пленка защищает пластик от мелких царапин, которые могут

возникают при транспортировке и установке.

Вообще говоря, при работе с материалом оставляйте маскирующую пленку на бумаге. лист как можно длиннее.За исключением сложных деталей работы вы следует удалять маску только после завершения вашего проекта.

Работа с акриловыми пластиковыми листами

Чем заняться …

- Не снимайте тонкую пластиковую маскировку до тех пор, пока это абсолютно необходимо.

- Используйте пилы и сверла для резки металла, специально предназначенные для акриловых листов.

- При резке листов акрилового пластика необходимо использовать острые инструменты.

- Перегрев может вызвать нагрузку на режущие лезвия и затупление.Так всегда используйте охлаждение (воду или масло) при резке пластика 1/8 дюйма толщиной или сверление пластика толщиной более 3/16 дюйма.

- Перед очисткой смочите материал.

Чего НЕ делать …

- Используйте пильные диски с боковыми зубьями.

Зубья пилы в идеале должны быть

шлифовать с углом наклона 0 °, иметь одинаковую высоту и форму.

Зубья пилы в идеале должны быть

шлифовать с углом наклона 0 °, иметь одинаковую высоту и форму.

Как разрезать акриловый пластиковый лист

Резка ножом или резчиком

Акриловый лист толщиной до 3/16 дюйма можно разрезать аналогичным способом. к тому, что резал стекло.Используйте разметочный нож, резчик по металлу, шило или универсальный нож, чтобы надрезать лист. Нарисуйте писец несколько раз (7-8 раз для листа 3/16 «) по прямой край прочно держится на месте. Затем зажать лист или жестко удерживать под прямым краем с отметкой, нависающей над край стола. Приложите резкое давление вниз, чтобы сломать лист по линии писца. Очистите края, чтобы сгладить острые углы. Этот метод не рекомендуется для длительных перерывов или толстый материал.

Резка бензопилой

Для резки акрила доступны специальные лезвия. В противном случае используйте лезвия

предназначен для резки алюминия или меди. Зубы должны быть в порядке,

одинаковой высоты, равномерно, с небольшим набором или без него.

Зубы должны быть в порядке,

одинаковой высоты, равномерно, с небольшим набором или без него.

Настольные и дисковые пилы

Используйте полые высокоскоростные ножи без установки и не менее 5 зубьев на дюйм. Лезвия с твердосплавными напайками и тройным сколом зуб даст максимально гладкие срезы. Установите высоту лезвия примерно на 1/8 дюйма выше высоты материала.Это будет уменьшить скалывание кромок.

При использовании ручной циркулярной пилы прижмите лист к рабочей поверхности и используйте кусок дерева 1×3, чтобы распределить зажимное давление и действовать как направляющая для пилы.

Подавайте работу медленно и плавно. Смажьте лезвие

мыло или пчелиный воск, чтобы свести к минимуму смолистость от маскировки

клей. Убедитесь, что пила работает на полной скорости перед

начало разреза.Рекомендуется водяное охлаждение лезвия

толщиной более 1/4 дюйма, особенно если будет

выполнила.

Пилы сабельные

Используйте лезвия из металла или пластика. Лезвия, которыми вы пользуетесь вырезанный акрил никогда не следует использовать для других материалов. Резать на высокой скорости и убедитесь, что пила работает на полной скорости перед начало разреза.

Пилы ручные

Хорошие результаты возможны, но очень сложно. Убедитесь, что акрил зажимается, чтобы предотвратить изгиб.Сгибание в разрезе может вызвать растрескивание.

Маршрутизаторы и формирователи

Используйте сверла с одинарными канавками для фрезерования внутреннего круга и двойные рифленые биты для фрезерования кромок. На высоких скоростях, на которых маршрутизаторы работают, очень важно избегать любой вибрации. Четное небольшие вибрации могут вызвать образование трещин и трещин во время маршрутизация.

Сверление в акриловом пластике

Для достижения наилучших результатов используйте сверла, разработанные специально для

акрил. Можно использовать обычные спиральные сверла, но для сохранения

лезвие от захвата и разрушения пластмассы. Измените бит

путем шлифования небольших плоских поверхностей на обеих режущих кромках, чтобы резец

со скребком. Если сверло правильно заточено и

работают на правильной скорости, две непрерывные спиральные ленты будут

выйти из отверстия.

Можно использовать обычные спиральные сверла, но для сохранения

лезвие от захвата и разрушения пластмассы. Измените бит

путем шлифования небольших плоских поверхностей на обеих режущих кромках, чтобы резец

со скребком. Если сверло правильно заточено и

работают на правильной скорости, две непрерывные спиральные ленты будут

выйти из отверстия.

Чистовая обработка кромок листов акрилового пластика

Обрезанные края пластиковых листов могут быть как грубыми, так и острыми как бритва. Ослабление краев делает обращение с ним проще и безопаснее … теперь, и если лист когда-нибудь будет сняли с крепления !!

СоскобПервый шаг в получении готовой кромки — это соскабливание. Задняя часть лезвие ножовки идеально подходит для выскабливания. Просто нарисуйте угол квадратного края лезвия по краю акрила.

Также можно использовать универсальный нож. Нарисуйте лезвие с каждой стороны

кромки среза с лезвием, наклоненным в направлении вашего движения. Вы не хотите разрезать пластиковый лист, просто чтобы сбить выступы.

Вы не хотите разрезать пластиковый лист, просто чтобы сбить выступы.

Подача

Для опиливания краев рекомендуется гладкий напильник от 10 до 12 дюймов. и удаление следов инструмента. Не перемещайте файл вперед и назад … файл только в одном направлении или вы можете сколоть пластик. Держать зубы ровно на поверхности, но пусть файл скользит под углом, чтобы Избегайте образования бороздок в работе.

Шлифовка

Если необходимо, начните с наждачной бумаги зернистостью 120, сухой.потом перейти на бумагу с зернистостью 220, просушить. Завершите влажной / сухой обработкой зернистостью 400 бумага, использованная влажная. Может использоваться крупа размером до 600 штук. Всегда используйте деревянный или резиновый шлифовальный блок.

При удалении царапин обязательно отшлифуйте поверхность больше, чем

царапать. Отшлифуйте круговыми движениями, легкими прикосновениями и

обильно промыть влажной / сухой бумагой.