ОПОКА (в литейном производстве) — это… Что такое ОПОКА (в литейном производстве)?

- ОПОКА (в литейном производстве)

- ОПОКА (в литейном производстве)

ОПО́КА в литейном производстве, приспособление (в виде жесткой рамы или открытого ящика) для удержания формовочной смеси при изготовлении форм, транспортировании их и заливке металлом. Изготовляют литьем, сваркой, штамповкой и другими методами из стали, чугуна, алюминиевых сплавов.

Энциклопедический словарь. 2009.

- ОПОКА (в геологии)

- ОППМАН Евгений Максимилианович

Смотреть что такое «ОПОКА (в литейном производстве)» в других словарях:

Опока (в литейном пр-ве) — Опока в литейном производстве, приспособление, служащее для удержания формовочной смеси при её уплотнении, т.

е. для получения литейной формы и при заливке формы расплавленным металлом. Простейшая О. для разовой литейной формы представляет собой… … Большая советская энциклопедия

е. для получения литейной формы и при заливке формы расплавленным металлом. Простейшая О. для разовой литейной формы представляет собой… … Большая советская энциклопедияОпока — Опока меловой известняк; известковатый суглинок; белая сероватая глина, для обмазки щелей в избе, особ. мергель, глина для отливки чугуна, меди. Опока в литейном производстве, приспособление, служащее для удержания формовочной смеси… … Википедия

ОПОКА — в литейном производстве приспособление (в виде жесткой рамы или открытого ящика) для удержания формовочной смеси при изготовлении форм, транспортировании их и заливке металлом. Изготовляют литьем, сваркой, штамповкой и другими методами из стали,… … Большой Энциклопедический словарь

опока — 1. ОПОКА, и; ж. Спец. Ящик или рама без дна и верха для изготовления литейной формы. ◁ Опоковый, ая, ое. 2. ОПОКА, и; ж. Геол. Твёрдая, лёгкая горная порода, богатая кремнезёмом.

◁ Опоковый, ая, ое. * * * опока I (геол.), лёгкая, твёрдая,… … Энциклопедический словарь

ОПОКА — ОПОКА, опоки, жен. 1. В литейном производстве ящик, рама, в которой заключена земляная форма для литья (тех.). 2. Плотная глина, содержащая в себе кремнезем (геол.). Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

ОПОКА — 1) О. вгеологии твёрдая микро пористая лёгкая порода серой или чёрной окраски; состоит гл. обр. из опала (до 90% ) с примесью зёрен кварца, полевых шпатов и др. минералов, глинистых частиц, скелетных остатков кремневых микроорганизмов. Содержание … Большой энциклопедический политехнический словарь

Опока — [molding box (flask)] в литейном производстве приспособление для удержания формовочной смеси при изготовлении литейной формы, транспортировке и заливке жидким металлом. По конструкции опоки подразделяются на прямоугольные, квадратные, круглые и… … Энциклопедический словарь по металлургии

Опока — I Опока (геол.

) прочная пористая кремнистая осадочная горная порода. О. состоит в основном из микрозернистого водного аморфного кремнезёма (до 97%) обычно с примесью глины, песка, глауконита и др.; присутствуют плохо сохранившиеся остатки … Большая советская энциклопедия

) прочная пористая кремнистая осадочная горная порода. О. состоит в основном из микрозернистого водного аморфного кремнезёма (до 97%) обычно с примесью глины, песка, глауконита и др.; присутствуют плохо сохранившиеся остатки … Большая советская энциклопедияФормовка — в литейном производстве, процесс изготовления литейной формы (См. Литейная форма), предназначенной для получения фасонной отливки (См. Фасонная отливка). Различают Ф. ручную и машинную. Первая применяется главным образом в единичном и… … Большая советская энциклопедия

Литьё — Литьё технологический процесс изготовления заготовок (реже готовых деталей), заключающийся в заполнении предварительно изготовленной литейной формы жидким материалом (металлом, сплавом, пластм … Википедия

Опока (в литейном пр-ве) — это… Что такое Опока (в литейном пр-ве)?

- Опока (в литейном пр-ве)

- Опока в литейном производстве, приспособление, служащее для удержания формовочной смеси при её уплотнении, т.

е. для получения литейной формы и при заливке формы расплавленным металлом. Простейшая О. для разовой литейной формы представляет собой жёсткую раму, состоящую обычно из двух половин — верхней и нижней, которые фиксируются и скрепляются между собой при сборке формы перед заливкой. При литье в оболочковые формы и литье по выплавляемым моделям О. имеет вид ящика с дном. О. изготавливается из стали и чугуна литьём, сваркой или комбинированным способом (сварка отдельных литых частей).

е. для получения литейной формы и при заливке формы расплавленным металлом. Простейшая О. для разовой литейной формы представляет собой жёсткую раму, состоящую обычно из двух половин — верхней и нижней, которые фиксируются и скрепляются между собой при сборке формы перед заливкой. При литье в оболочковые формы и литье по выплавляемым моделям О. имеет вид ящика с дном. О. изготавливается из стали и чугуна литьём, сваркой или комбинированным способом (сварка отдельных литых частей).

Большая советская энциклопедия. — М.: Советская энциклопедия. 1969—1978.

- Опознание

- Опока (геол.)

Смотреть что такое «Опока (в литейном пр-ве)» в других словарях:

ОПОКА (в литейном производстве) — ОПОКА в литейном производстве, приспособление (в виде жесткой рамы или открытого ящика) для удержания формовочной смеси при изготовлении форм, транспортировании их и заливке металлом.

Изготовляют литьем, сваркой, штамповкой и другими методами из… … Энциклопедический словарь

Изготовляют литьем, сваркой, штамповкой и другими методами из… … Энциклопедический словарьОпока — Опока меловой известняк; известковатый суглинок; белая сероватая глина, для обмазки щелей в избе, особ. мергель, глина для отливки чугуна, меди. Опока в литейном производстве, приспособление, служащее для удержания формовочной смеси… … Википедия

ОПОКА — в литейном производстве приспособление (в виде жесткой рамы или открытого ящика) для удержания формовочной смеси при изготовлении форм, транспортировании их и заливке металлом. Изготовляют литьем, сваркой, штамповкой и другими методами из стали,… … Большой Энциклопедический словарь

опока — 1. ОПОКА, и; ж. Спец. Ящик или рама без дна и верха для изготовления литейной формы. ◁ Опоковый, ая, ое. 2. ОПОКА, и; ж. Геол. Твёрдая, лёгкая горная порода, богатая кремнезёмом. ◁ Опоковый, ая, ое. * * * опока I (геол.), лёгкая, твёрдая,… … Энциклопедический словарь

ОПОКА — ОПОКА, опоки, жен.

1. В литейном производстве ящик, рама, в которой заключена земляная форма для литья (тех.). 2. Плотная глина, содержащая в себе кремнезем (геол.). Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

1. В литейном производстве ящик, рама, в которой заключена земляная форма для литья (тех.). 2. Плотная глина, содержащая в себе кремнезем (геол.). Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь УшаковаОПОКА — 1) О. вгеологии твёрдая микро пористая лёгкая порода серой или чёрной окраски; состоит гл. обр. из опала (до 90% ) с примесью зёрен кварца, полевых шпатов и др. минералов, глинистых частиц, скелетных остатков кремневых микроорганизмов. Содержание … Большой энциклопедический политехнический словарь

Опока — [molding box (flask)] в литейном производстве приспособление для удержания формовочной смеси при изготовлении литейной формы, транспортировке и заливке жидким металлом. По конструкции опоки подразделяются на прямоугольные, квадратные, круглые и… … Энциклопедический словарь по металлургии

Опока — I Опока (геол.) прочная пористая кремнистая осадочная горная порода.

О. состоит в основном из микрозернистого водного аморфного кремнезёма (до 97%) обычно с примесью глины, песка, глауконита и др.; присутствуют плохо сохранившиеся остатки … Большая советская энциклопедия

О. состоит в основном из микрозернистого водного аморфного кремнезёма (до 97%) обычно с примесью глины, песка, глауконита и др.; присутствуют плохо сохранившиеся остатки … Большая советская энциклопедияЛитейное производство — Все металлы, способные плавиться, как, напр., золото, серебро, олово, свинец, цинк и т. п., могут быть употребляемы для отливок. Но главнейшим материалом для этого дела в нынешнее время служат сплавы меди и железа в виде чугуна и стали. Из… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Пескодувная машина — применяется для изготовления форм или стержней, используемых в литейном производстве. Под действием сжатого воздуха с давлением около 0,6 Мн/м2 (6 кгс/см2) песчаная смесь выдувается из пескодувного резервуара (основа механизма П. м.) в… … Большая советская энциклопедия

Опока — это… Что такое Опока?

ОПОКА — жен. меловой известняк; известковатый суглинок; белая сероватая глина, для обмазки щелей в избе, особ. мергель, глина для отливки чугуна, меди арх. мез. алебастр. | Мягкое и рыхлое вещество вообще, пушина. | Иней на деревьях, косматая изморозь,… … Толковый словарь Даля

меловой известняк; известковатый суглинок; белая сероватая глина, для обмазки щелей в избе, особ. мергель, глина для отливки чугуна, меди арх. мез. алебастр. | Мягкое и рыхлое вещество вообще, пушина. | Иней на деревьях, косматая изморозь,… … Толковый словарь Даля

Опока — Опока меловой известняк; известковатый суглинок; белая сероватая глина, для обмазки щелей в избе, особ. мергель, глина для отливки чугуна, меди. Опока в литейном производстве, приспособление, служащее для удержания формовочной смеси… … Википедия

опока — 1. ОПОКА, и; ж. Спец. Ящик или рама без дна и верха для изготовления литейной формы. ◁ Опоковый, ая, ое. 2. ОПОКА, и; ж. Геол. Твёрдая, лёгкая горная порода, богатая кремнезёмом. ◁ Опоковый, ая, ое. * * * опока I (геол.), лёгкая, твёрдая,… … Энциклопедический словарь

Опока — микропористые п., сложенные аморфным кремнеземом (опалом) с примесью глинистого вещества, скелетных частей организмов (диатомей, радиолярий и спикул кремневых губок), минеральных зерен (кварца, полевых шпатов, глауконита).

ОПОКА — в геологии легкая, твердая, тонкопористая кремнистая горная порода, богатая (до 97%) аморфным кремнеземом, с примесью песка и глинистых частиц. Чистые сорта опоки сильные адсорбенты … Большой Энциклопедический словарь

ОПОКА — в литейном производстве приспособление (в виде жесткой рамы или открытого ящика) для удержания формовочной смеси при изготовлении форм, транспортировании их и заливке металлом. Изготовляют литьем, сваркой, штамповкой и другими методами из стали,… … Большой Энциклопедический словарь

ОПОКА — ОПОКА, опоки, жен. 1. В литейном производстве ящик, рама, в которой заключена земляная форма для литья (тех.). 2. Плотная глина, содержащая в себе кремнезем (геол.). Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

ОПОКА 1 — ОПОКА 1, и, ж. (спец.). Рама (ящик без дна) с формовочной смесью, в к рой сделана полость для заливки металлом. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

ОПОКА 2 — ОПОКА 2, и, ж. (спец.). Лёгкая и твёрдая пористая горная порода, богатая кремнезёмом. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

опока — ОПОКА, и, жен. (спец.). Рама (ящик без дна) с формовочной смесью, в к рой сделана полость для заливки металлом. | прил. опоковый, ая, ое. II. ОПОКА, и, жен. (спец.). Лёгкая и твёрдая пористая горная порода, богатая кремнезёмом. | прил. опоковый,… … Толковый словарь Ожегова

опока — сущ., кол во синонимов: 15 • вишей (4) • водровь (3) • гэз (2) • … Словарь синонимов

Литьё ювелирных украшений. Что такое опока в ювелирном деле

Среди технологий изготовления ювелирных изделий самой применяемой является литье. Помимо этого используют штамповку, прокатку, волочение, но всё же большая часть украшений из золота изготовлена в литейном цехе – по крайней мере, если речь идёт о кольцах, серьгах и подвесках. В ювелирном деле литье обеспечивает наилучший результат – качественные украшения не изготавливают методом штамповки.

В ювелирном деле литье обеспечивает наилучший результат – качественные украшения не изготавливают методом штамповки.

Этапы создания золотых украшений методом литья

Какие этапы проходят кольца, серьги, браслеты и подвески Дива, прежде чем стать вашими?

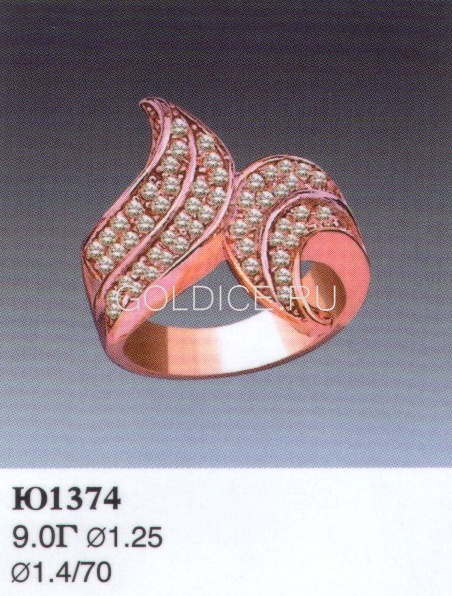

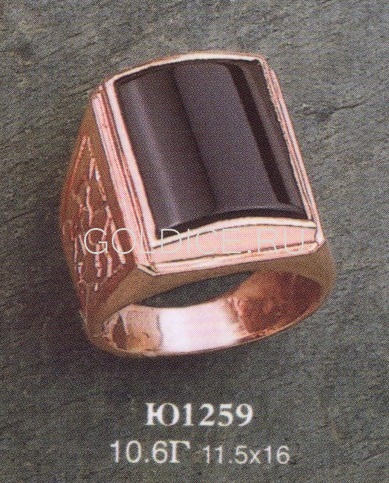

- Дизайнер создает эскиз будущего украшения. Оно может состоять из 1 монолитного элемента, как в этом обручальном кольце с бриллиантами, или нескольких, которые монтировщик потом объединит в одно целое – как в подвеске из двух колечек с бриллиантами.

- Каждый элемент отливается в воске – получаются т.н. восковки.

- Восковки собирают в «ёлочку» – у каждого воскового элемента есть ножка, за неё их припаивают к стержню.

- Начинается формовка. Собранную «ёлку» помещают в опоку – металлический цилиндр, после чего заливают специальным составом, напоминающим глину, чтобы сделать форму для литья.

- Опоку ставят на виброплатформу – встряска нужна, чтобы из состава вышли пузырьки воздуха, иначе в литейных формах будут пустоты, что приведет к браку.

- Опоку отправляют в печь. При высоких температурах (до 1000оС) состав спекается, а восковки плавятся и вытекают – через ножку. Получается литейная форма, которую также нередко называют опокой.

- После охлаждения формы можно приступать непосредственно к литью ювелирных изделий.

- Финалом работы являются сборка, обработка, закрепка вставок.

Опока для литья ювелирных изделий – это и приспособление для формовки литейной формы, и результат этого процесса: нередко именно так называют форму для литья ювелирных изделий.

Этап отливки ювелирных изделий

Драгоценный металл загружают в установку для центробежного литья. Опока помещается в установку, из которой откачивают воздух. В образованный вакуум закачивают гелий (он полезен не только для шариков). Расплавленное золото заливают в опоку.

После заливки форму достают из установки и охлаждают – сначала вентиляторами, потом холодной водой. «Глина» вымывается, остаётся лишь драгоценная «ёлочка» – почти готовые кольца, элементы серег и подвесок.

«Глина» вымывается, остаётся лишь драгоценная «ёлочка» – почти готовые кольца, элементы серег и подвесок.

Иногда на этапе литья добавляют и камни. Для драгоценных камней такую технику не применяют: она опасна для природных минералов. Для сапфиров, бриллиантов, рубинов и изумрудов используют ручную закрепку камней. Но недорогие вставки (в основном искусственного происхождения) могут заливать металлом. Во-первых, это удешевляет процесс изготовления украшений, во-вторых, сегодня эта технология нередко позиционируется как модный приём для создания авторских украшений, популярный у начинающих ювелиров.

Финишная обработка ювелирных изделий

После отливки и промывки готовые элементы отправляются на дальнейшую обработку – их зачищают от огрехов литья, шлифуют и полируют, кольца – доводят до нужного размера, серьги и подвесы скрепляют в единое украшение (например, как серьги с жемчужинами на подвесе), добавляют драгоценные вставки и отправляют в Пробирную палату. Там драгоценности проходят проверку и получают знак качества – пробирное клеймо.

Там драгоценности проходят проверку и получают знак качества – пробирное клеймо.

Нужно отметить, что финальная обработка качественных украшений и массового продукта отличается. Так, для недорогих ювелирных изделий вместо ручных процессов шлифовки и полировки применяется галтовка. Украшения помещают в центрифугу с абразивным материалом, например, дроблёной скорлупой ореха или пластиковыми гранулами. Качество такой обработки ниже, но она позволяет предложить рынку дешёвые золотые и серебряные украшения.

Высший пилотаж мастеров ювелирного дела – закрепка. Даже самые прочные из драгоценных камней, бриллианты, сломаются при неаккуратном обращении. Закрепить вставку необходимо надёжно и при этом деликатно. Это кропотливая ручная работа, требующая выдержки и потрясающей точности исполнения. Представьте, сколько времени ушло на это кольцо на 2 пальца в виде змейки с изумрудными глазками и чешуей из белых и черных бриллиантов! С драгоценными камнями работают только мастера высшего класса. Ручная закрепка не идёт в сравнение с машинной. Последняя не может обеспечить надёжного результата, но даёт большую экономию.

Ручная закрепка не идёт в сравнение с машинной. Последняя не может обеспечить надёжного результата, но даёт большую экономию.

Как упрощают технологию ювелирного литья

Как вы уже поняли, полный цикл литья золотых украшений – процесс трудоёмкий, требующий высокого уровня владения технологией и дорогостоящего оборудования. Однако сделать кольцо или серьги на заказ предлагают не только крупные ювелирные компании, но и частные ювелиры. Неужели мастерская каждого из них оснащена так же хорошо?

Конечно, нет. Ювелирное литье – технология популярная, а потому ювелиры, которые не хотят или не могут проводить полный цикл производства, пользуются готовыми «полуфабрикатами». Одноразовая опока для литья ювелирных изделий – это товар, который можно недорого купить в Китае. Также предлагаются готовые восковки. Если вы зайдёте на форум или в группу ВК, где общаются ювелиры-частники, то увидите множество объявлений вроде «Ищу такую опоку» или «Есть у кого-нибудь восковка с гербом СССР?».

Нужно понимать, что литье на заказ украшений в готовых опоках или по готовым восковкам нельзя назвать авторской работой по индивидуальному эскизу, ведь изделие создается по шаблону. Если ваша цель – сэкономить, возможно, изготовить под заказ кольцо с использованием готовой опоки будет дешевле, чем купить такое же готовое в магазине. Однако нужно трезво смотреть на вещи и понимать, что эксклюзивным такое украшение назвать нельзя. А вот качество литья с помощью китайской одноразовой опоки оставляет желать лучшего.

Петербургский завод Дива – это полный цикл производства золотых украшений. Наши коллекции изготавливаются по авторским эскизам художников Дива небольшими тиражами. Наш принцип – соединение новых технологий и актуальных тенденций в дизайне с традициями старой ювелирной школы. Вот почему мы не применяем автоматизацию там, где ручной труд обеспечивает лучший результат. Мы также изготавливаем эксклюзивные золотые украшения на заказ.

технология литья видео, формовочная смесь

Литье в землю — это древнейшая технология отливки металлов. Она известна человечеству столько же, сколько и сами металлы — примерно с IV- III тысячелетия до н.э. Льют металл, разумеется, не в чернозем, а в специальную песчано-глиняную смесь.

Литье в землюВ доисторические времена первые центры металлургии возникали в местах, где неподалеку находились россыпи самородных металлов и созданные природой грунты, идеально подходившие по своему составу для изготовления форм. Такие центры литья в землю возникли на Крите, в Баварских Альпах и на юге Уральских гор, рядом с известным Каслинским заводом. Уникальные формовочные грунты некоторых месторождений использовались для литейных форм вплоть до нашего времени.

Несмотря на то, что современная металлургическая наука постоянно разрабатывает новые технологии литья и новые материалы для форм и моделей, древнейшая технология литья в землю не уходит во тьму веков, а активно применяется как на небольших производствах и художественных промыслах, так и на больших заводах.

Технология литья в землю

Литье в землю применяется при выплавке большинства металлов — как черных, так и цветных. Исключение составляют металлы, химически активные в обычном либо в нагретом до температуры плавления виде. Для них применяются специальные методы литья в землю и специальные же составы для форм.

Технология литья в землю

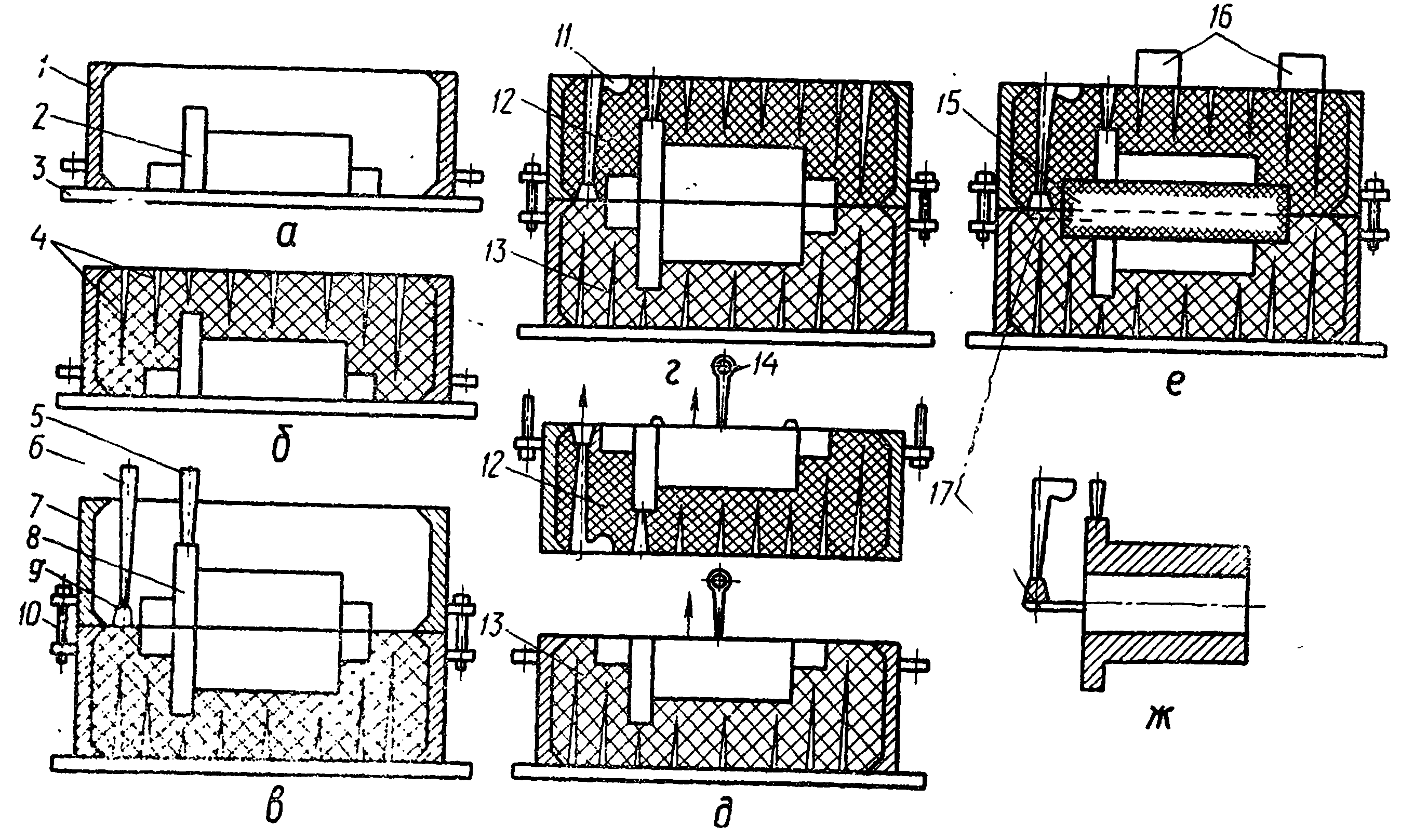

Технология литья в землю разбивается на несколько этапов:

- изготовление модели

- подготовка опоки

- формовка земли в опоке

- отливка металла

- извлечение и обработка получаемой заготовки

Форма используется для литья только один раз. Ее придется разрушить, чтобы извлечь отливку. Однако материал формовочной земли после переработки доступен для повторного использования.

Средневековая технология литья в землю подробно показана в фильме А. Тарковского «Андрей Рублев». Один из героев, Потомственный мастер-литейщик, руководит отливкой бронзового колокола.

Тарковского «Андрей Рублев». Один из героев, Потомственный мастер-литейщик, руководит отливкой бронзового колокола.

Формовочные материалы

Представляют собой смесь особо отобранных песков и глины, доля которой меняется от 2 до 50%. Доля определяется видом литья в землю и назначением земли. Архитектурное и скульптурное литье проводят в формы, содержащие 12-25%, для больших по размерам и отливок долю увеличивают до 25%

Классификация формовочных смесей

Формовочные материалы по назначению делят на:

Облицовочные смеси

Располагаются на внутренней поверхности формы и контактируют с жидким расплавом. К ним предъявляются особые требования по термостойкости, возможности противостоять перепадам температур, значительным поверхностным и объемным напряжениям. Облицовочные составы имеют мелкодисперсную структуру для более точной передачи деталей рельефа литья. От них также требуется достаточная пластичность, чтобы покрыть модель и точно повторить ее конфигурацию. Также важна и газопроницаемость.

Изготовление формовочной смеси

Наполнительные смеси

Заполняют часть опоки между моделью и стенками. К ним предъявляются другие требования. Их главное назначение –

- держать форму отливки, перераспределяя механические напряжения при литье и последующем остывании

- обеспечить выход плавильных газов, просачивающихся сквозь массы смеси.

В случае выхода плавильных газов через литники, верхняя часть отливки будет испорчена. Там образуются пузырьки и более крупные каверны.

Земли для литья в сырую форму используют для отливок несложных по геометрии чугунных деталей. Земли для литья в подсушенную форму применяют при подготовке к высокоточному, а также к художественному литью.

Виды литейных моделей и их свойства

В самом простом случае в качестве модели для литья в землю используют оригинал изделия. Однако при этом благодаря литейной усадке невозможно соблюсти точные размеры отливок.

Однако при этом благодаря литейной усадке невозможно соблюсти точные размеры отливок.

Обычно же делают модель (или макет) — масштабную копию будущего изделия, увеличенную на значение литейной усадки.

Модель для литья в землю

Материалы для моделей должны легко формоваться для придания нужной конфигурации и легко обрабатываться для передачи деталей рельефа. Традиционно их изготовляют из дерева, воска, гипса и металлов. Не так давно стали использовать также различные пластики. Печатают их и на 3D-принтерах.

Основные свойства моделей:

- Прочность — необходима при трамбовке земли, чтобы сохранить конфигурацию изделия и его размеры.

- Легкость вынимания из формы. Поверхность макета тщательно обрабатывают, покрывают особой смазкой. При сложной конфигурации используют разборную модель.

- Легкоплавкость и испаряемость (в случае выплавляемых/ выжигаемых моделей)

По сложности конструкции различают следующие виды моделей:

- Цельные

- Разъемные

- С отъемными частями

- Для пустотелых отливок

Цельные модели

Применяются для несложных изделий, без заметных выступов и впадин. Извлечение такого макета в ходе формовки не вызывает затруднений.

Извлечение такого макета в ходе формовки не вызывает затруднений.

Цельные модели

Используются для макетирования простых деталей, а также барельефов, постаментов и других простых художественных отливок.

Разъемные модели

Применяются для литья сложной геометрии, со значительным рельефом поверхности, обычно линия разъема проходит по плоскости симметрии детали. Модели для таких изделий делают из двух и более составляющих, которые формуются в разных опоках. Для литья в землю очень важно, чтобы части макета не сместились друг относительно друга. Для этого при изготовлении подмодели ее снабжают шипами и отвечающими им пазами. Пары пазы-шипы и фиксируют компоненты во время формовки.

Разъемные модели

Для литья в землю изделий с особо сложной пространственной конфигурацией применяют макеты с отъемными частями. Так, для вазы ручки не дадут извлечь модель из формы. Поэтому их изготовляют из дерева повышенной плотности из двух или более частей. Ручки извлекаются внутрь полости, в начале нижние их части, а за ними — и верхние. Чтобы получить полость в изделие, используют специальную часть формы, называемую стержнем. К материалу для стержней предъявляются особые требования — он каждой стороной прикасается к поверхности отливки, поэтому их делают из прочных сортов дерева. Стержень должен легко выходить из отливки.

Чтобы получить полость в изделие, используют специальную часть формы, называемую стержнем. К материалу для стержней предъявляются особые требования — он каждой стороной прикасается к поверхности отливки, поэтому их делают из прочных сортов дерева. Стержень должен легко выходить из отливки.

Формовочные инструменты

По своему назначению подразделяются на два основных вида

- Набивочные

- Подмодельные доски

- Лопаты и совки для земли

- Сита

- Трамбовки: с тупым концом для уплотнения поверхности и с узким концом для мест со сложным рельефом. Применяют также и универсальные пневматические трамбовки со сменным наконечником.

Трамбовка ручная

- Счищалка, или правило — для разравнивания смеси и удаления ее избытков

- Душники-наколки. Тонкие острые стержни служат для прокалывания в земле тонких газоотводящих канальцев

- Киянки — используют для сплочения подмоделей и при их выколачивании.

- Трепало — доска, опирающаяся на края формы.

Уплотняет землю в случае применения макетов из малопрочных материалов.

Уплотняет землю в случае применения макетов из малопрочных материалов. - Щетки. Чистить поверхность от остатков земли

- Отделочные

- Гладилки — для коррекции изъянов

- Режущие и колющие инструменты

- Кисти для нанесения покрытий

- Емкости — ведерки или мешки для хранения и нанесения порошковых покрытий.

Свойства формовочных смесей

Формовочную смесь характеризуют основные свойства:

- Прочность определяет способность формы сохранять свою конфигурацию

- Пластичность — важна для способности формы повторять подробности контура и деталей поверхности модели.

- Газопроницаемость. Крупнозернистые составы легче пропускают газы.

- Огнеупорность. Материал не должен плавиться или спекаться, ухудшая однородность поверхности отливки

- Податливость

- Гомогенность. Однородность смеси гарантирует постоянство ее свойств в пространстве.

- Теплопроводность. Качественный материал имеет низкую теплопроводность.

Это не дает примыкающему к форме слою отливки слишком быстро остывать, ухудшая свои свойства

Это не дает примыкающему к форме слою отливки слишком быстро остывать, ухудшая свои свойства - Долговечность особенно важна для многоразовых форм. Для одноразовых форм долговечность означает число циклов повторного использования земли после измельчения и просеивания.

Свойства формовочных смесей

Для смесей разных назначений на первый план выходят разные свойства. Так, для облицовочных важны пластичность, огнеупорность и теплопроводность, а для наполнительных важнее прочность и газопроницаемость.

Виды формовки

Определяются разновидностью модели и выбранного метода литья.

По простой модели

Модель размещают на доске лицевой стороной вверх. Центруют ее относительно опоки. Покрывают облицовочной смесью, позже послойно добавляют наполнительную, тщательно уплотняя каждый слой. В опоку добавляют землю до заполнения. Сняв верхнюю опоку, вынимают макет и создают литниковую систему. Собирают опоки вместе, закрепляют и сушат.

По разъемной модели

Способ существенно упрощает технологию и повышает точность изготовления формы для литья. На доску помещают часть макета без шипов, устанавливают нижнюю опоку и формуют землю. По окончании конструкцию переворачивают, присоединяют к макету вторую часть, присоединяют верхнюю опоку и проводят ее набивку.

На доску помещают часть макета без шипов, устанавливают нижнюю опоку и формуют землю. По окончании конструкцию переворачивают, присоединяют к макету вторую часть, присоединяют верхнюю опоку и проводят ее набивку.

С фальшопокой

При особо сложной геометрии изделия применяю фальшопоку. Она не контактирует с расплавом, а играет роль фигурной подмодельной доски.

Способы формовки

Кусковая

Применяется при художественном литье, особенно скульптурных композиций. Модель обставляют несколькими независимыми опоками, соприкасающимися своими краями. Иногда отливку делят на относительно простые по конфигурации сегменты, макетируют и льют их независимо, после чего соединяют готовые отливки.

Шаблонная

Производится при литье в землю изделий определенной формы. Различают

- Тела вращения (цилиндрические, конические и эллиптические)

- Прямоугольные или призматические.

Формовка земли осуществляется шаблоном соответствующей конфигурации, приводимым в действие мощным шпинделем для тел вращения или двигающимся по специальным направляющим для призматических форм.

Технология изготовления сырых песчано-глинистых форм

Сущность метода состоит в изготовлении формы для литья из влажной земли.

Сырая песчано-глинистая форма

Сырые песчано-глинистые формы используют для заливки несложных по форме чугунных деталей с низкими требованиями к качеству поверхности. Они недороги, но в них высок риск окисления готового изделия, поэтому для литья из более ценных металлов этот метод не применяется. Содержание глины в таких смесях — от 5 до 12 %, воды- 2-4%, антрацит — менее 1%.

Технология ЖСС

Технология жидко-стекольной смеси применяется там, где вдвигаются повышенные требования к качеству поверхности отливки. В состав смеси добавляют жидкое стекло и получившимся составом заливают модель. В опоку вводят углекислый газ, Проходит реакция, и ЖСС приобретает твердость. Требуется получить две полуформы, которые по окончании их твердения и извлечения макета соединяют. Получается оболочка, вокруг которой формируется наполнительная смесь.

Жидкое стекло

Качество поверхности отливки, соприкасающейся со слоем гладкого стекла, зачастую позволяет обойтись даже без последующей механической обработки. Остатки смеси сбиваются с отливки с помощью дробеструйной установки.

Холодно твердеющая смесь

Для укрепления формовочного материала используются химические вещества, связывающие частицы смеси. Этот метод обязан своим наименованием тому, что для схватывания реагентов не требуется нагрев и просушка формы. В смесь добавляются быстро схватывающиеся жидкие смолы, катализаторы и специальные затвердители.

Состав ХТС

Литье в ХТС

Литье в выполненные из ХТС формы отличается повышенной относительно других видов земли точностью и наиболее высоким качеством поверхности. Размеры форм ХТС заметно меньше, чем для литья в землю. Материалы для таких смесей стоят существенно больше.

ХТС применяется в случае изготовления особо ответственных изделий, использования высококачественно стали, цветных металлов и специальных чугунов.

Формовка ХТС

Работа с ХТС, в отличие от земли, требует быстроты — ведь время затвердевания смол с учетом используемых катализаторов и отвердителей составляет от 10 минут до получаса при 20 °С.

Трамбовка при этом методе не требуется, важно лишь точно расположить модель в опоке и быстро залить тщательно перемешанный и подготовленный состав. Материалы для оснастки обычно применяют такие, как дерево, металл или МДФ.

сущность литья, технология, изготовление песчаных форм

Литье в песок (литье в песчано-глинистые формы) — один из самых распространенных методов получения литых заготовок во многих отраслях промышленности – станкостроение, автомобильная отрасль и многое другое. Этот способ широко применяют при единичном, серийном и массовом производстве.

Литье в песчаные формыТехнология литья в песчаные формы

Технология литья в формы из песка не отличается сложностью. Такой метод литья применяют для изготовления отливок и деталей из серого чугуна, низкоуглеродистые стальные сплавы. Иногда, литье в песчаные формы используют для обработки цветных металлов – алюминия, меди и пр.

Такой метод литья применяют для изготовления отливок и деталей из серого чугуна, низкоуглеродистые стальные сплавы. Иногда, литье в песчаные формы используют для обработки цветных металлов – алюминия, меди и пр.

Выбирая такое литье в песок технолог, должен понимать, что качество готовых деталей будет довольно низким. Это связано в первую очередь с тем, использование такой технологии не может гарантировать того, что в жидкий сплав не попадут посторонние включения. При литье в песчаные формы весьма бурно происходить газообразование, особенно этот процесс, проявляет себя при литье во влажные формы. Допустимо использовать такую форму литья для получения деталей со сложной геометрией. Но ряд ограничений на получение таких заготовок накладывает то, что изъятие готовой отливки сопряжено с определенными сложностями.

Литье в песок позволяет получать заготовки до сотен тонн весом. Таким образом, производят станины для металлорежущего оборудования, корпусные детали и пр.

Между тем точность получаемых заготовок ниже 14 квалитета, кроме того, на поверхности отлитых деталей можно встретить раковины, посторонние включения. Именно поэтому те поверхности, которые будут контактировать с другими деталями, всегда подвергают механической обработке.

Литейная продукция

Литье в песок или землю применяют для производства множества деталей. Для удобства потребителей их можно систематизировать в несколько групп.

Группа А – к этой группе относят отливки простой формы – кольца, колеса, маховики и пр.

Группа Б – к этой группе относят элементы арматуры, подшипниковые корпуса, сложные поверхности с тупым или острым углом.

Группа В – она включает в себя заготовки для зубчатых колес, станины, кожуха и пр.

Группа Г – это отливки для производства станочных станин, сложные корпусные детали.

Группа Д – это отливки, которые получают методом формования по модели.

Таким образом, можно сделать вывод, что в формы из песка можно выполнять отливку и канализационных люков, и детали со сложной геометрической формы, например, кожуха ступеней компрессоров и пр.

При проектировании формы из песка, конструктор должен учитывать то, что в том направлении куда будет извлекаться готовая отливка не должна иметь никаких препятствий в виде выступающих стержней и пр.

Литейные модели

Модели для такой формы литья в песок должны выдерживать довольно большое давление, которое возникает при набивке опоки литейной землей. Именно поэтому для изготовления литьевых форм применяют металл, твердую древесину. Все материалы, которые допустимо использовать для изготовления литьевых форм допускается комбинировать. То есть их можно собирать на резьбовых соединениях, склеивать и пр. Для устранения пор на деревянных частях моделей из тщательно обрабатывают абразивной шкуркой. Затем, ее покрывают лаком. При изготовлении литейных форм необходимо учитывать то, что необходимо выдерживать углы наклона вертикальных плоскостей. Наличие этих углов впоследствии облегчит изъятие готовой отливки из формы.

Затем, ее покрывают лаком. При изготовлении литейных форм необходимо учитывать то, что необходимо выдерживать углы наклона вертикальных плоскостей. Наличие этих углов впоследствии облегчит изъятие готовой отливки из формы.

Основные элементы литья в песчано-глиняные формы

Одним из ключевых факторов, определяющих качество выполнения литья – это свойства песка (земли), применяемого для получения литьевой оснастки. Практика показывает то, что чем мельче и чище песок, тем качество получаемой отливки будет выше.

Нельзя забывать и о стержнях, которые могут быть много- или одноразовые.

Общая классификация песчаных формовочных смесей

В зависимости от применения смеси можно разделить на следующие подвиды:

- облицовочные их применяют при создании рабочей поверхности формы;

- диные (наполнительные), их применяют непосредственно для создания формы.

Общая классификация песчаных формовочных смесей

Облицовочные материалы обладают толщиной, которая определяется толщиной будущей отливки, она может составлять 20 – 100 мм. Сверху смеси, применяемой для облицовки, может быть засыпана наполнительная смесь.

Сверху смеси, применяемой для облицовки, может быть засыпана наполнительная смесь.

Наполнительную или единую смесь применяют для набивки всей формы и применяют для производства оснастки при всех видах производства, начиная от единичных изделий и заканчивая массовым.

Изготовление литейной песчаной формы

Литье в песчаные формы начинается с ее создания. Отличительной чертой песчаной оснастки является то, что их можно использовать только один раз и для получения новой детали необходимо изготавливать новую.

Оснастку производят, имея на руках модель будущей детали. Ее устанавливают в опоку (деревянная или металлическая коробка для формовочной смеси), засыпают землю. Затем необходимо уплотнить засыпанную песчаную смесь. Для этого используют ручной или механизированный инструмент ударного действия и приспособления. По достижении смесью необходимой кондиции, то есть необходимой плотности, модель извлекают и в распоряжении литейщиков останется готовая технологическая оснастка.

По достижении смесью необходимой кондиции, то есть необходимой плотности, модель извлекают и в распоряжении литейщиков останется готовая технологическая оснастка.

Для получения полостей расположенных внутри будущей отливки применяют стержни. Их как правило, изготавливают из того же материала, что и саму оснастку.

В процесс производства литейной формы из песка входят следующие основные этапы.

- установка модели в опоку;

- уплотнение песчаной смеси;

- изъятие модели из опоки.

Трудоемкость и технология производства литейной оснастки во многом зависит от следующих параметров:

- размера будущей отливки;

- количества полостей;

- типа оснастки.

Если изготавливаемая форма требует дополнительного нагрева или запекания, то затраты времени на ее производство резко вырастут.

Для облегчения изъятия готовой отливки на рабочие поверхности наносят различные смазки, например, солидол.

Сборка песчаной литейной формы

После того как оснастка для литья произведена, ее готовят для заливания расплава. Рабочие поверхности необходимо смазать специальным составом, который способствует свободному извлечению готовой отливки. После подготовки рабочих поверхностей выполняют установку литьевых стержней.

Процесс изготовления формы

На завершающем этапе, полуформы соединяют между собой и надежно скрепляют. Надежность сборки не позволит расплаву вытечь за пределы формы.

Типы песчаных форм

Многообразие песчаных форм для литья позволило их разделить на несколько групп, предназначенных для получения отливок с разными характеристиками.

Песчаные литейные формы

Всего можно назвать 7 групп литейной технологической оснастки или модельных комплектов.

- Модельный набор, произведенный из металла, в состав, которого входят дополнительные приспособления для выполнения машинной формовки.

- Набор, выполненный из металла, в его состав включены дополнительные приспособления, которые предназначены для выполнения машинной и ручной формовки.

- Модельный набор, используемый для выполнения машинной и ручной формовки. Сами модели произведены из металла, а некоторые части, например, стержни для формирования полостей выполнены их древесины разных пород.

- Набор для производства ручной и машинной формовки. Модели и стержни, подвергаемые сильному износу, выполняют из металла.

- Набор для формовки отливок из твердых пород древесины.

- Набор для формирования отливок, выполненный из мягких пород древесины.

- Наборы для выполнения ручной формовки отливок.

Сырая песчаная форма

Для производства литьевой оснастки используют смеси, состоящие из песка, воды, глины и какого-либо связующего материала. Типовой рецепт выглядит примерно так:

- 90% песка;

- 3% воды;

- 7% глины.

Сырая песчаная форма

Оснастку такого типа относят к весьма экономичным и широко используемым.

Подсушенная песчаная форма

Производство такой оснастки похоже на производство сырой формы, но в рецептуру вводят дополнительные материалы, предназначенные для связывания компонентов смеси.

Подсушенная песчаная форма

Рабочие поверхности оснастки просушивают прогреванием. Такой подход к изготовлению форм приводит к росту точности размеров заготовок и их качества. Производство таких форм требует больших затрат времени и в результате их стоимость растет, а выпуск деталей нижается.

Сухая песчаная форма

В оснастке такого типа используют добавки органического типа. Их задача связывание компонентов смеси в единое целое. Окончательную обработку производят в печи. К явным достоинствам этих изделий можно отнести точность выполненной отливки. Но надо понимать, что эти формы обладают высокой стоимостью изготовления и низкой производительностью выполнения отливок.

Химически твердеющая песчаная форма

В формовочный состав химически твердеющей оснастки вводят смолы. Они обеспечивают формирование модели на открытом воздухе без использования термической обработки.

Они обеспечивают формирование модели на открытом воздухе без использования термической обработки.

Химически твердеющая песчаная форма

В основе смеси лежит кварцевый песок. Кроме, песка в состав смеси входит жидкое стекло и едкий натр. Добавление этого химиката оказывает влияние на технологические свойства литейной формы. В частности, будет продлен срок ее эксплуатации. После затвердевания, ее прочность будет выше, чем у смесей другого типа.

Характеристики литейного песка

Выполняя литье в песчаную оснастку надо понимать, что качество отливки напрямую зависит от состава и свойств литейного песка. Практикой литейного дела определены пять ключевых параметров, которые определяют качество литейного песка.

Физические характеристики песка

- прочность;

- газопроницаемость;

- стабильность при воздействии температуры;

- способность к просадке;

- возможность многократного использования.

Прочность

Прочностью называют способность смеси сохранять заданные параметры во время выполнения литейной операции и транспортировки опоки внутри производственного помещения.

Газопроницаемость

Газопроницаемость – это способность песка пропускать через себя газы, образовывающиеся при затвердевании расплава. Если смесь обладает высокой проницаемостью, будет снижена пористость отливки. Если проницаемость низкая, то качество поверхности будет значительно лучше. Газопроницаемость напрямую зависит состава и фракции песчаной смеси.

Термическая стабильность

Возможность оснастки при воздействии температуры сохранять заданную форму, оказывать сопротивление растрескиванию и появлению иных дефектов, проявляющихся при действии большой температуры расплавленного металла, называют термической стабильностью.

Способность к просадке

Способность формовочной смеси плотно сжиматься в процессе затвердевания отлитой детали. Если бы песок не обладал таким свойством, то отлитая заготовка не имела бы возможности изменять размеры внутри формы. А это в результате привело бы к растрескиванию заготовки и проявлению других дефектов, возникающих при разливе расплавленного металла.

А это в результате привело бы к растрескиванию заготовки и проявлению других дефектов, возникающих при разливе расплавленного металла.

Повторное применение

Это обозначает возможность использования формовочной смеси для производства оснастки, предназначенных для формирований новой партии отливок.

Литье по выплавляемым моделям

Литье по выплавляемым моделям — это производственный процесс, при котором восковой узор покрывается огнеупорным материалом.

керамический материал. После затвердевания керамического материала его внутренняя геометрия принимает форму отливки. Воск

расплавляется и расплавленный металл заливается в полость, где находился восковой узор. Металл затвердевает в керамической форме.

а затем выламывается металлическая отливка.Этот метод изготовления также известен как процесс потери воска. Инвестиции

литье было разработано более 5500 лет назад и восходит к древнему Египту и Китаю. Запчасти

производимые в промышленности с помощью этого процесса включают стоматологические приспособления, шестерни, кулачки, трещотки, ювелирные изделия, лопатки турбин, оборудование

компоненты и другие детали сложной геометрии.

Процесс

Первым шагом в литье по выплавляемым моделям является изготовление восковой модели для процесс.Выкройка для этого процесса также может быть сделана из пластика; однако его часто делают из воска, так как он тает легко и воск можно использовать повторно. Поскольку в процессе работы узор разрушается, потребуется по одному на каждую отливку. При производстве деталей в любом количестве желательна форма для изготовления моделей. Подобно форме, которая может использоваться в процессе литья пенополистирола для производства модели из пенополистирола, форма для создания восковых моделей может быть отлита или обработана на станке.Размер этого главного кристалла должен быть тщательно рассчитан. При этом необходимо учитывать усадку воска, усадку керамического материала, наложенного поверх воска. узор и усадка металлической отливки. Чтобы получить нужный размер, может потребоваться метод проб и ошибок, поэтому эти формы может быть дорого.

| Рисунок: 48 |

Поскольку форму не нужно открывать, можно изготавливать отливки очень сложной формы. Несколько восковых моделей

можно комбинировать для одного литья. Или, как это часто бывает, можно соединить и слить множество восковых моделей.

изготовление множества отливок за один процесс. Это делается путем прикрепления восковых моделей к восковой планке, которая служит

центральный стояк. К концу штанги прикреплена керамическая разливочная чашка. Такое расположение называется деревом, что означает

подобие рисунков литья на центральной балке бегуна с ветвями на дереве.

Несколько восковых моделей

можно комбинировать для одного литья. Или, как это часто бывает, можно соединить и слить множество восковых моделей.

изготовление множества отливок за один процесс. Это делается путем прикрепления восковых моделей к восковой планке, которая служит

центральный стояк. К концу штанги прикреплена керамическая разливочная чашка. Такое расположение называется деревом, что означает

подобие рисунков литья на центральной балке бегуна с ветвями на дереве.

| Рисунок: 49 |

Металлическую разливку затем погружают в огнеупорную суспензию, в состав которой входит сверхмелкозернистый кремнезем, вода. и связующие.По поверхности рисунка получается керамический слой. Затем образец многократно погружают в суспензию. для увеличения толщины керамического покрытия. В некоторых случаях узор можно поместить в колбу и вылить на нее керамическую суспензию.

| Рисунок: 50 |

После того, как огнеупорные пальто на шаблон достаточно толстые, он дает высохнуть на воздухе, с тем, чтобы затвердеть.

| рисунок: 51 |

Следующий этап производственного процесса — ключ к литью по выплавляемым моделям.Закаленная керамическая форма превращается вверх дном и нагревают до температуры около 200F-375F (90C-175C). Это заставляет воск вытекать из пресс-форму, оставив полость для металлической отливки.

| рисунок: 52 |

Затем керамическую форму нагревают примерно до 1000–2000 ° F (550–1100 ° C). Это еще больше укрепит форму,

Удалите остатки воска или загрязнений и удалите воду из материала формы. Затем разливают металлическую отливку, пока

форма еще горячая.Заливка отливки в горячую форму позволяет жидкому металлу легко течь через полость формы,

заполнение подробных и тонких срезов. Разливка металлической отливки в горячей форме также дает лучшую точность размеров, поскольку форма и

отливки будут сжиматься вместе по мере остывания.

| рисунок: 53 |

| Рисунок: 54 |

После заливки расплавленного металла в изложницу отливке дают затвердеть, пока идет процесс затвердевания. место.

| рисунок: 55 |

Последним этапом этого производственного процесса является разрыв керамической формы с литье по выплавляемым моделям и вырезание деталей из дерева.

| рисунок: 56 |

| Рисунок: 57 |

Свойства и особенности производства По инвестиционному литью

- Литье по выплавляемым моделям — это производственный процесс, позволяющий отливать

очень сложных деталей с хорошей обработкой поверхности.

- С помощью этого процесса можно производить очень тонкие срезы. Отливки из металла с секциями до 0,015 дюйма (0,4 мм) были изготовлены с использованием литье по выплавляемым моделям.

- Литье по выплавляемым моделям также обеспечивает высокую точность размеров. Допуски заявлены только 0,003 дюйма (0,076 мм).

- Практически любой металл можно отливать по выплавляемым моделям. Детали, произведенные этим процесс обычно небольшой, но были обнаружены детали весом до 75 фунтов подходит для этой техники.

- Некоторые части инвестиционного процесса могут быть автоматизированы.

- Литье по выплавляемым моделям — сложный и относительно дорогой процесс.

ТОП

История литья по выплавляемым моделям — Ранний и современный процесс и методы литья — Invest Cast Inc

Формируя будущее: история литья по выплавляемым моделям

Литье по выплавляемым моделям насчитывает тысячи лет. Вначале его использовали для изготовления идолов, украшений и ювелирных изделий, используя натуральный пчелиный воск для узоров, глину для форм и сильфоны с ручным управлением для топки печей. Примеры были найдены по всему миру: от Мексики до Месопотамии и от Египта до Африки, где в процессе литья по выплавляемым моделям были получены подробные произведения искусства из меди, бронзы и золота.

Примеры были найдены по всему миру: от Мексики до Месопотамии и от Египта до Африки, где в процессе литья по выплавляемым моделям были получены подробные произведения искусства из меди, бронзы и золота.

Самый ранний известный текст, описывающий процесс литья по выплавляемым моделям (Schedula Diversarum Artium), был написан около 1100 года нашей эры монахом Теофилом Пресвитером, который описал различные производственные процессы, включая рецепт пергамента. Эту книгу использовал скульптор и ювелир Бенвенуто Челлини (1500–1571), который подробно описал в своей автобиографии процесс литья по выплавляемым моделям, который он использовал для скульптуры Персея и головы Медузы, которые сейчас стоят в Лоджии деи Ланци во Флоренции, Италия.

Литье по выплавляемым моделям стало использоваться как современный производственный процесс в конце 19 века, когда дантисты начали использовать его для изготовления коронок и вкладок, как это описал доктор Д. Филбрук из Каунсил-Блаффс, штат Айова, в 1897 году. Уильям Х. Таггарт из Чикаго, чья статья 1907 года описала его разработку техники и сформулировал состав восковой модели с превосходными свойствами, разработал паковочный материал и изобрел машину для литья под давлением.

Уильям Х. Таггарт из Чикаго, чья статья 1907 года описала его разработку техники и сформулировал состав восковой модели с превосходными свойствами, разработал паковочный материал и изобрел машину для литья под давлением.

В 1940-х годах Вторая мировая война увеличила спрос на производство прецизионных сеток и специализированных сплавов, которым нельзя было придать форму традиционными методами или которые требовали слишком большой обработки.Промышленность обратилась к литью по выплавляемым моделям. После войны его использование распространилось на множество коммерческих и промышленных применений, в которых использовались сложные металлические детали.

Современные технологии литья по выплавляемым моделям стали результатом разработки в Соединенном Королевстве процесса оболочки с использованием восковых моделей, известного как процесс Investment X. Этот метод решил проблему удаления парафина за счет помещения готовой и высушенной оболочки в паровой обезжириватель. Пар проникал через оболочку, растворяя и плавя воск. Этот процесс со временем превратился в нынешний процесс плавления первичного воска в автоклаве или печи.

Этот процесс со временем превратился в нынешний процесс плавления первичного воска в автоклаве или печи.

Узнайте больше о процессе литья по выплавляемым моделям.

ЛИТЬЕ ВИДЫ ЛИТЬЯ ПРЕИМУЩЕСТВА ЛИТЬЯ ПОВКА

Презентация на тему: «ВИДЫ ЛИТЬЯ RECAP ПРЕИМУЩЕСТВА ЛИТЕЙНОЙ ПОВКОВКИ» — стенограмма презентации:

1 ЛИТЬЕ ВИДЫ ЛИТЬЯ ПРЕИМУЩЕСТВА ЛИТЬЯ

ВИДЫ ПОВКОВКИ

2 Блок: 1 ПРОЦЕССЫ ФОРМОВАНИЯ

Два типа процессов формования.Литье ковка. Место литья в литейном ящике: перетащить и уложить. Расплавленный металл: железо или сплавы выливаются в песчаную полость. Песок набивается на шаблон до тех пор, пока он не заполнит форму. Расплавленный металл остывает и принимает форму полости. Вынимается узор: в отливке образуется песчаная полость.

Расплавленный металл остывает и принимает форму полости. Вынимается узор: в отливке образуется песчаная полость.

3 Блок: 1 ПРОЦЕССЫ ФОРМОВКИ [ПЕРВИЧНЫЙ ПРОЦЕСС]

Литье в песчаные формы Расплавленный металл заливается в форму, созданную из песка.Форму делают по деревянному шаблону, а металл заливают через дырочку в песке. Форма состоит из двух частей, называемых колпачком и перетаскиванием, которые разделяются для удаления готового элемента. [Песок Petro bond, Разделительный порошок, узор, Алюминий в слитках] Продукция. Крышка люка Автозапчасти -? Причины Точность размеров не важна. Можно использовать для больших предметов. Литье под давлением Расплавленный металл под высоким давлением подается в форму. Форма обычно изготавливается из двух частей из закаленной инструментальной стали. Продукция Игрушечные машинки Большие объемы продукции требуют точности размеров

4 Блок: 1 ПРОЦЕССЫ ФОРМОВКИ [ПЕРВИЧНЫЙ ПРОЦЕСС]

Литье по выплавляемым моделям Выкройку изготавливают из воска, который затем покрывают глиной или другими керамическими материалами. После завершения расплавленный металл заливается в форму, иногда с приложением давления. Продукт Колеса компрессора Причины Используются для изготовления сложных форм с высокой степенью точности. Отливка в постоянную форму. Форма изготавливается из металла, обычно из чугуна. Слой термостойкой глины добавляется внутрь формы, чтобы облегчить снятие деталей. Колеса компрессора, клапаны давления, шестерни и поршни двигателя. Изготовление изделий в больших количествах, изделий, выдерживающих высокое давление.

После завершения расплавленный металл заливается в форму, иногда с приложением давления. Продукт Колеса компрессора Причины Используются для изготовления сложных форм с высокой степенью точности. Отливка в постоянную форму. Форма изготавливается из металла, обычно из чугуна. Слой термостойкой глины добавляется внутрь формы, чтобы облегчить снятие деталей. Колеса компрессора, клапаны давления, шестерни и поршни двигателя. Изготовление изделий в больших количествах, изделий, выдерживающих высокое давление.

5 Блок: 1 ПРОЦЕССЫ ФОРМОВКИ [ПЕРВИЧНЫЙ ПРОЦЕСС]

Преимущества литья. Некоторые из используемых материалов могут быть переработаны. Может быть дешевле, особенно для литья в песчаные формы. Хорошая обработка поверхности. Могут изготавливаться сложные и несложные формы

7 Блок: 1 ПРОЦЕССЫ ФОРМИРОВКИ [ПЕРВИЧНЫЙ ПРОЦЕСС]

Ковка: это процесс, при котором металл нагревается и формируется за счет приложения силы сжатия или сжатия, такой как удары молотка по горячему металлу над наковальней. Во время ковки металл подвергается пластической деформации — это когда к материалу прикладывается сила, он постоянно меняет свою форму или размер, даже после того, как сила была снята. Ковка улучшает физические свойства металла, изменяя направление потока зерна, улучшая прочность, ударную вязкость и пластичность. Типы ковки Процесс ковки методом капельной ковки Нагретая заготовка удерживается в неподвижном штампе. Затем молоток или верхнюю матрицу опускают под действием силы тяжести на заготовку, чтобы сформировать ее.[Матрица представляет собой металлическую форму] Продукт Распределительный вал двигателя Причина Высокая производительность. Используется для форм малого и среднего размера. Хорошая точность размеров.

Во время ковки металл подвергается пластической деформации — это когда к материалу прикладывается сила, он постоянно меняет свою форму или размер, даже после того, как сила была снята. Ковка улучшает физические свойства металла, изменяя направление потока зерна, улучшая прочность, ударную вязкость и пластичность. Типы ковки Процесс ковки методом капельной ковки Нагретая заготовка удерживается в неподвижном штампе. Затем молоток или верхнюю матрицу опускают под действием силы тяжести на заготовку, чтобы сформировать ее.[Матрица представляет собой металлическую форму] Продукт Распределительный вал двигателя Причина Высокая производительность. Используется для форм малого и среднего размера. Хорошая точность размеров.

8 Блок: 1 ПРОЦЕССЫ ФОРМОВКИ [ПЕРВИЧНЫЙ ПРОЦЕСС]

Типы процесса штамповки Ковка под прессом Использует медленное сжимающее действие для формирования нагретой заготовки. Этот процесс подходит для изготовления больших предметов. Продукт Шасси самолета Причины Высокая производительность, используется для крупногабаритных форм. Хорошая точность размеров, расплавленный металл проникает через весь объект.Высаженная поковка Обычно необходимо придать форму только одному концу прутка. Нагретый конец заготовки захватывается неподвижным штампом, а затем движущийся штамп ударяет молотком. Головка болта, винт с головкой под торцевой ключ, Причины Высокая производительность, Хорошая точность размеров,

Продукт Шасси самолета Причины Высокая производительность, используется для крупногабаритных форм. Хорошая точность размеров, расплавленный металл проникает через весь объект.Высаженная поковка Обычно необходимо придать форму только одному концу прутка. Нагретый конец заготовки захватывается неподвижным штампом, а затем движущийся штамп ударяет молотком. Головка болта, винт с головкой под торцевой ключ, Причины Высокая производительность, Хорошая точность размеров,

9 Единица: 1 [ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ]

Сварка: прочно Соединение двух металлических кусков вместе осуществляется с помощью сильного тепла для их сплавления.Сварочный процесс. Сварка MIG — это наиболее распространенный процесс промышленной сварки, в котором используется электричество и газ для выработки тепла, необходимого для плавления металла. MIG [металлический инертный газ] Преимущества: Подходит для крупносерийного производства. Можно использовать металл разной толщины. Снижение затрат: нет необходимости в дополнительной очистке. [Без дыма и брызг] В процессе кислородно-ацетиленовой газовой сварки используется пламя, создаваемое смесью двух газов [кислорода и ацетилена] Когда возникает пламя при контакте со сварочным стержнем он плавит стержень, образуя ванну расплава, что позволяет проводить сварку

Можно использовать металл разной толщины. Снижение затрат: нет необходимости в дополнительной очистке. [Без дыма и брызг] В процессе кислородно-ацетиленовой газовой сварки используется пламя, создаваемое смесью двух газов [кислорода и ацетилена] Когда возникает пламя при контакте со сварочным стержнем он плавит стержень, образуя ванну расплава, что позволяет проводить сварку

Персональное банковское дело, кредитные карты, ссуды и инвестирование

- Банковские счета

- Кредитные карты

- Ипотека

- Инвестиции

- Бизнес-банкинг

- Ссуды

- 200

- Коммерческий

- Рынки капитала

- SearchGo

- Найдите нас

- Поддержка

- EN Выберите регион / язык

- Канада

- Английский

- Français

- США

- Английский

- Китай

- 9011

- Канада

- Китай

- Местоположения Найти

- Войти

- Интернет-банкинг Интернет-банкинг Регистрация для онлайн-банкинга с помощью дебетовой или кредитной карты BMO

- BMO InvestorLine

- BMO Nesbitt Burns

- BMO SmartFolio

- BMO Private Banking

- Кредитная карта BMO 901 06

- Интернет-банк для бизнеса

- Личный

- Банковские счета Банковские счета Заработайте 300 долларов и исключите 2.75 сберегательный счет Банковские счета

- Чековые счета

- Сберегательные счета

- Перейти на BMO

- Сравнить банковские счета

Банковское дело для

- студентов

- Новоприбывших в Канаду

- Канадские вооруженные силы, ветераны6

- Коренные народы

- Семейный комплект BMO

- Банковские услуги

- Банковские соглашения

- Международные банковские операции

- Сравните расчетные счета

- Помогите мне выбрать счет

- Создать филиал назначение

- Существующие клиенты: добавить счета

Функции

Позвольте нам помочь вам

- Банковские счета Банковские счета Заработайте 300 долларов и исключите 2.75 сберегательный счет Банковские счета

- Кредитные карты Кредитные карты Кредитные карты

- Возврат денег

- Вознаграждения

- ВОЗДУШНЫЕ МИЛИ

- Без комиссии

- Образ жизни и путешествия

Кредитные карты

- Студенческие Aff4 9100003 9010 (Партнер)

- Small Business

- Prepaid Mastercard

- Просмотреть все кредитные карты