Различные виды литья металлов преимущества и недостатки [Часть 2]

Литье металла — это процесс, имеющий древние корни, на протяжении всей истории металлическое литье использовалось для изготовления инструментов, оружия, скульптур и религиозных предметов. Для литья металлов пускают в ход разные емкости, которые разделяют на песочные, применяемые только один раз во время оливки, а также многократные. В современном литейном производстве кроме традиционной технологии заливки жидкого металла в песчаные формы применяют и другие высокотехнологичные, производительные способы литья, давайте рассмотрим некоторые из них.

Примечание: первую часть данной статьи вы можете найти в нашем блоге.

6) Гравитационное литье

Это метод литья, при котором жидкий металл под действием силы тяжести заливается в металлическую форму, охлаждается и застывает в форме для получения отливки.

Технологический процесс:

Преимущества:

- Металлическая форма обладает большой теплопроводностью и теплоемкостью, быстрой скоростью охлаждения, плотной структурой отливки, а механические свойства примерно на 15% выше, чем у песчаного литья.

- Она позволяет получать отливки с более высокой точностью размеров и более низкой шероховатостью поверхности, и имеет хорошую стабильность качества.

Недостатки:

- Сама металлическая форма не является воздухопроницаемой, необходимо принять определенные меры для удаления воздуха и пор, образующегося в полости песчаного ядра.

- Металлическая форма не имеет уступов, и трещины легко возникают, когда отливка затвердевает.

- Металлические формы имеют более длительный производственный цикл и более высокую стоимость. Поэтому хороший экономический эффект может быть достигнут только при массовом производстве.

Область применения: подходит для крупномасштабного производства отливок из цветных сплавов, таких как алюминиевые и магниевые сплавы сложной формы, а также чугунные и стальные металлических отливок и слитков.

7) Вакуумное литье под давлением

Вакуумное литье под давлением это усовершенствованный процесс литья под давлением, который улучшает механические свойства и качество поверхности литых деталей путем удаления или значительного уменьшения пор и растворенных газов в литой детали за счет извлечения газа в полости литейной формы во время процесса литья.

Технологический процесс:

Преимущества:

- Данный метод позволяет устранить или уменьшить воздушные отверстия внутри литейной формы, улучшить механические свойства и качество поверхности литейной формы, а также характеристики покрытия.

- Для снижения обратного давления полости можно использовать более низкое удельное давление и сплав с плохими характеристиками литья. Можно отливать под давлением более крупные отливки с помощью небольших станков.

- Это улучшает условия заполнения, позволяет отливать более тонкие отливки.

Недостатки:

- Структура уплотнения формы сложная, изготовление и установка затруднены, в связи с чем стоимость высокая.

- Если метод вакуумного литья под давлением не контролируется должным образом, эффект будет не очень значительным.

8) Литье выдавливанием

Это метод затвердевания жидкого или полутвердого металла под высоким давлением и текучей формовки для непосредственного получения изделия или заготовки. Его преимуществами являются высокий коэффициент использования жидкого металла, простота процесса и стабильное качество. Это энергосберегающая технология формовки металла с потенциальными перспективами применения.

Его преимуществами являются высокий коэффициент использования жидкого металла, простота процесса и стабильное качество. Это энергосберегающая технология формовки металла с потенциальными перспективами применения.

Технологический процесс:

Литье под прямым давлением: Распыление краски, литье сплава, зажим формы, повышение давления, поддержание давления, сброс давления, разделение формы, извлечение заготовки из формы и возврат в исходное положение.

Литье под давлением с косвенным выдавливанием: нанесение покрытия распылением, зажим формы, подача, заполнение, повышение давления, поддержание давления, сброс давления, разделение, извлечение заготовки из формы, возврат в исходное положение.

Технические характеристики:

- Данный метод может устранить внутренние поры, усадку и другие дефекты.

- Низкая шероховатость поверхности и высокая точность размеров.

- Это может предотвратить возникновение трещин отливки.

- Легко реализовать механизацию и автоматизацию.

Область применения: Его можно использовать для производства различных типов сплавов, таких как алюминиевый сплав, цинковый сплав, медный сплав, чугун с шаровидным графитом и т. Д.

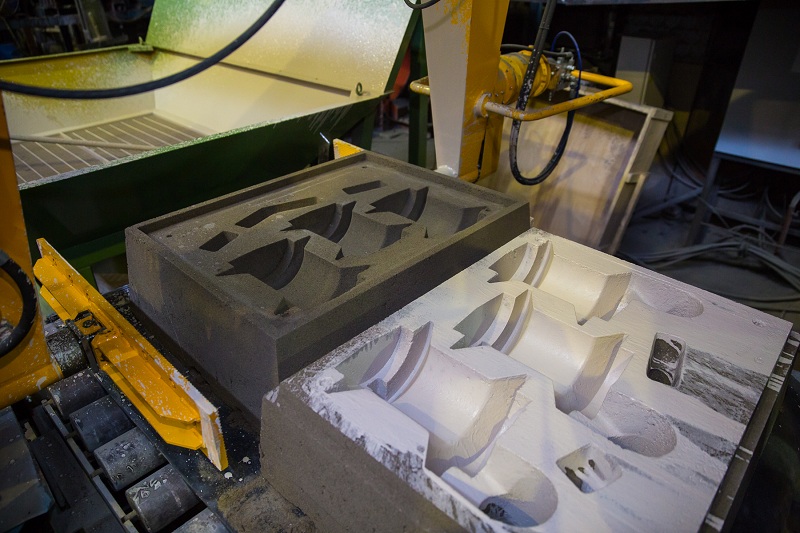

9) Литьё по газифицируемым моделям

Что такое литьё по газифицируемым моделям?

Это новый метод литья, при котором используется модель, изготовленная из материала, который газифицируется при заливке расплавленного металла в литейную форму. Самым распространённым материалом для моделей является пенополистирол. После очистки и сушки огнеупорного покрытия, его закапывают в сухой кварцевый песок для вибрирования. Заливка производится под отрицательным давлением для испарения модели, жидкий металл занимает место модели и формируется после затвердевания и охлаждения.

Технологический процесс:

Технические характеристики:

- Высокоточное литье, без песчаной сердцевины, сокращающее время обработки.

- Отсутствие разделительной поверхности, гибкая конструкция и высокая степень свободы.

- Чистое производство без загрязнения.

- Сокращение инвестиционных и производственных затрат.

Область применения:Данный метод подходит для производства прецизионных отливок различных размеров со сложной структурой. Ограничений по типам сплавов и производственным партиям нет.

10) Непрерывное литье

Что такое непрерывное литье

Это передовой метод литья. Его принцип заключается в непрерывной заливке расплавленного металла в специальную металлическую форму, называемую кристаллизатором. Затвердевшая отливка непрерывно вытягивается из другого конца кристаллизатора, при этом можно получить отливку любой длины.

Технологический процесс:

Схема установки непрерывного литья. 1 — Ковш подачи жидкого металла. 2 — Промежуточный ковш. 3 — Кристаллизатор. 4 — Заслонка. 5 — Стопор. 6 — Зона кристаллизации. 7 — Тянущие ролики. 8 — Зона начала кристаллизации. 9 — Подача охлаждающей воды.

Технические характеристики:

- Благодаря быстрой скорости охлаждения металла, кристаллическая структура получается плотной и однородной, а механические свойства хорошими.

- Экономия металла и повышение производительности.

- Упрощенные процедуры, исключающие моделирование и другие процедуры, что позволяет снизить трудоемкость и значительно уменьшить требуемую производственную площадь.

- Производство непрерывного литья легко реализует механизацию и автоматизацию и повышает эффективность производства.

Область применения: Непрерывное литье может использоваться для литья стали, чугуна, медных сплавов, алюминиевых сплавов, магниевых сплавов и других длинномерных отливок с постоянной формой поперечного сечения, таких как слитки, прутковые заготовки, трубы и т.д.

Способы литья металлов.Группа Компаний «ЛИГ» литье заготовок из металла по выгодным ценам.

Главная -> Справочник -> Способы литья металлов

Литьем металлов называется технологический процесс получения из сплавов металлов различных заготовок. В ходе такого процесса специально заготовленная форма заполняется жидким металлом или пластмассой в горячем состоянии. После охлаждения металла из формы извлекают заготовку. Таким способом можно получить не только заготовки из металла для последующей их обработки, но и различные детали.

В ходе такого процесса специально заготовленная форма заполняется жидким металлом или пластмассой в горячем состоянии. После охлаждения металла из формы извлекают заготовку. Таким способом можно получить не только заготовки из металла для последующей их обработки, но и различные детали.

Выделяют следующие виды литья металлов:

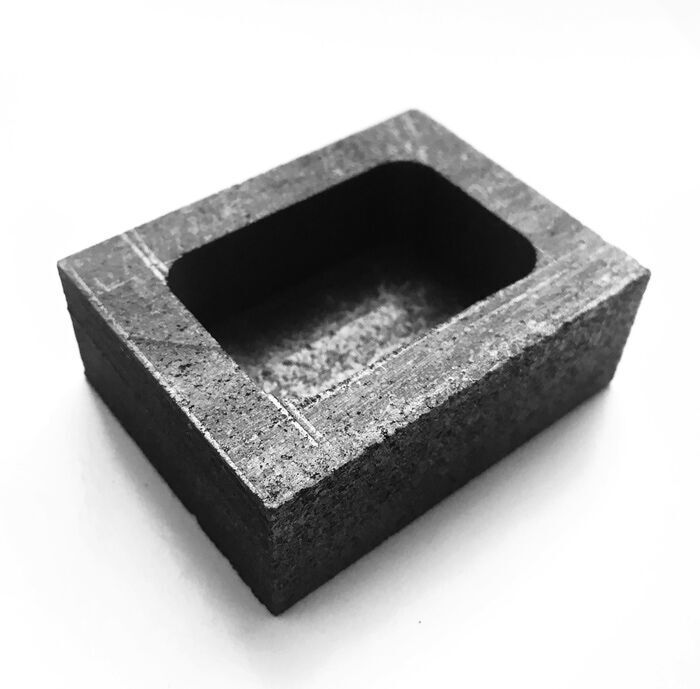

- литье металлов в землю;

- литье металлов в кокиль;

- литье по выплавляемым моделям;

- литье в оболочковые формы;

- литье центробежное;

- литье электрошлаковое.

Литье металла в землю

Литье металла в землю — этот процесс предусматривает заливку расплавленного металла, в предварительно подготовленную форму из дерева или металла, погруженную формовочную смесь (песок, песчано-глиняную смесь). Форма или модель для данного вида литья разъемная и изготавливается из двух половинок. Размер формы немного больший чем у исходной отливки потому, что в ходе охлаждения металла происходит его осадка.

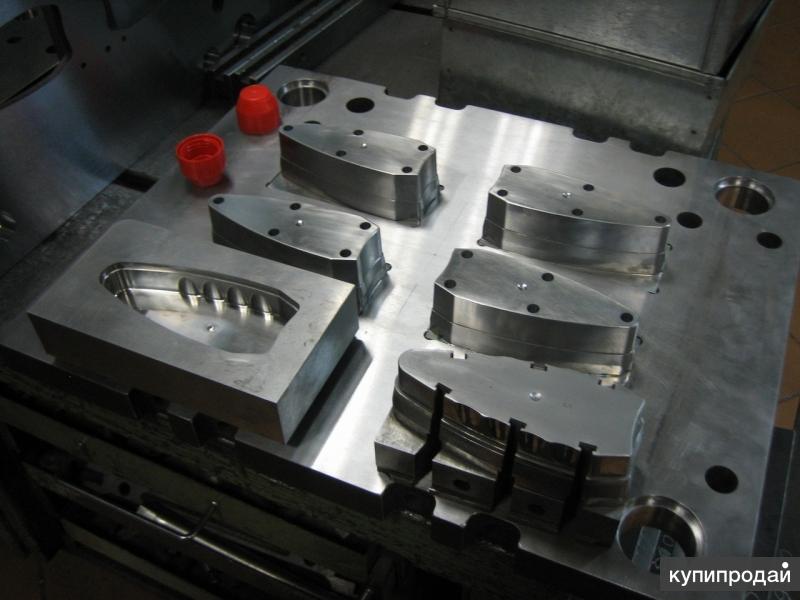

Литье металла в кокиль

Литье металла в кокиль — является более современным процессом получения изделий из металла. При таком способе литья расплавленный металл заливается в металлическую форму состоящую из двух скрепленных между собой половинок. При этом перед началом заливки в одну из форм вставляют специальные стержни. Таким способом можно получать только изделия из металлов, обладающих хорошей жидкотекучестью.

Литье металла под давлением

Литье металла под давлением — процесс выплавки изделия из металла, такого как например сталь, в ходе которого расплавленный жидкий металл под давлением поршня подается в форму. При этом способе литья используют пресс-формы из прочной стали.

При этом способе литья используют пресс-формы из прочной стали.

Литье по выплавляемым моделям

Литье металла по выплавляемым моделям — это процесс, в ходе которого расплавленный металл заливается в специальную форму (модель), выполненную из легкосплавного воскообразного вещества (парафин, стереарин), но покрытого огнеупорной оболочкой. В ходе такого процесса горячий металл в жидком состоянии заполняет форму, расплавляя при этом и выдавливая вещество. Такой процесс позволяет получать изделия или детали из металлов высокой точности.

Литье в оболочковые формы

Такой способ литья обладает определенными преимуществами по сравнению с литьем металлов в землю. Рассмотрим их:

- снижение трудоемкости операций, касающихся приготовлении смеси, изготовления формы, очистки отливок.

- повышается качество отливок, за счет уменьшения шероховатости;

- снижается металлоемкость формовочного оборудования;

- возможность изготовления отливок с тонким и сложным рельефом;

- возможность изготовления отливок толстостенных с литыми каналами малых сечений;

- снижается металлоемкость формовочного оборудования.

Следует отметить, что для такого вида литья характерна меньшая жесткость оболочки по сравнению с литьем в кокиль.

Центробежное литье

Центробежное литье — такой способ получения заготовки из металла, при котором расплавленный металл, заливаемый в форму, подвергается действию центробежных сил. В ходе данного процесса металл равномерно распределяется по форме,вращающейся вокруг совей оси либо в горизонтальном, либо в вертикальном положении. При этом расплавленный металл постепенно застывает, образуя отливку высокого качества. Наиболее широко распространенно центробежное литье в промышленности. Центробежным литьем получают пустотелые отливки со свободной поверхностью, например трубы, кольца, втулки, вкладыши.

Преимущество центробежного литья:

- в следствии отсутствия газовых раковин и шлаковых включений увеличивается прочность и долговечность изделия;

- отливка получается более высококачественной по сравнению с методом литья в кокиль;

- возможно изготовление единичной отливки без создания моделей и оснастки.

Объяснение процесса литья металлов

Что такое литье металлов?

Литье металлов – современный процесс с древними корнями. В процессе литья металлов металлические формы формируются путем заливки расплавленного металла в полость формы, где он охлаждается, а затем извлекается из формы. Литье металла, возможно, является самым ранним и наиболее влиятельным промышленным процессом в истории. Он используется для изготовления многих металлических предметов, используемых в нашей повседневной жизни: автомобильных деталей, колес поездов, фонарных столбов, педалей школьного автобуса и многого другого. Кроме того, литейные заводы полагаются на вторичную переработку металлов как на экономичный источник сырья, что значительно сокращает отходы металлолома, которые могут оказаться на свалках.

История литья металлов

Древнейшим известным металлическим литьем является медная лягушка, которая, как полагают, была изготовлена в 3200 г. до н.э. в Месопотамии, когда медь была широко используемым материалом. Позже, около 2000 г. до н.э., было обнаружено железо. Но только около 700 г. до н.э. в Китае было развито первое производство чугуна. Интересно, что процесс литья металлов в песчаные формы также был изобретен в Китае в 645 году до нашей эры.

Позже, около 2000 г. до н.э., было обнаружено железо. Но только около 700 г. до н.э. в Китае было развито первое производство чугуна. Интересно, что процесс литья металлов в песчаные формы также был изобретен в Китае в 645 году до нашей эры.

Тигельный процесс, метод, используемый для производства тонкой или инструментальной стали, появлялся и исчезал в различных местах по всему миру с начала 1-го тысячелетия нашей эры. Сначала эта техника появилась в Индии и Центральной Азии, пока не появилась в Северной Европе около 800 г. н.э., где ее использовали для изготовления мечей викингов. Эта техника не появлялась до 1750 года, когда Бенджамин Хантсман заново изобрел ее в Англии. Хантсман нагревал небольшие кусочки углеродистой стали в закрытом тигле, который представляет собой керамический котел с огнеупорными свойствами, способный выдерживать высокую степень нагрева. Хантсман впервые достиг температуры, достаточно высокой, чтобы расплавить сталь.

За последние тысячи лет процесс литья металлов в полезные предметы стал более точным и автоматизированным, но суть процесса осталась прежней. Инновации в автоматизации литейных процессов, такие как кондиционер для литья в песчаные формы VIBRA-DRUM® компании General Kinematics, упростили обработку больших объемов отливок, а также улучшили качество отливок. Эта машина является революционной в плане обработки больших объемов форм и песка для литейного производства.

Инновации в автоматизации литейных процессов, такие как кондиционер для литья в песчаные формы VIBRA-DRUM® компании General Kinematics, упростили обработку больших объемов отливок, а также улучшили качество отливок. Эта машина является революционной в плане обработки больших объемов форм и песка для литейного производства.

Процесс литья металла

- Изготовление моделей — Модель — это внешняя копия отливки. Узоры обычно изготавливаются из дерева, металла, пластика или гипса. Изготовление моделей невероятно важно для промышленного изготовления деталей, где необходимы точные расчеты, чтобы детали подходили друг к другу и работали вместе.

- Изготовление стержней – Если отливка полая, дополнительный кусок песка или металла (называемый стержнем) формирует внутреннюю форму, чтобы сделать ее полой. Стержни, как правило, прочные, но разборные, поэтому их можно легко удалить из готовой отливки.

- Литье – Чтобы визуализировать процесс литья металла, представьте, что вы идете по пляжу к океану.

Посмотрите на след, который вы оставляете на мокром песке. Ваша нога будет сердцевиной, а отпечаток, оставленный на песке, — слепок вашей ноги. Формование — это многоэтапный процесс, при котором вокруг модели формируется слепок с использованием формовочной смеси. При литье форма содержится в раме, называемой опокой. Зеленый песок, или формовочный песок, набивается в опоку вокруг выкройки. Это известно как литье металла в песчаные формы. После того, как песок плотно утрамбован, шаблон можно удалить, а слепок останется. В качестве альтернативы можно создать состоящую из двух частей неразрушаемую металлическую форму, чтобы форму можно было многократно использовать для отливки идентичных деталей для промышленного применения.

Посмотрите на след, который вы оставляете на мокром песке. Ваша нога будет сердцевиной, а отпечаток, оставленный на песке, — слепок вашей ноги. Формование — это многоэтапный процесс, при котором вокруг модели формируется слепок с использованием формовочной смеси. При литье форма содержится в раме, называемой опокой. Зеленый песок, или формовочный песок, набивается в опоку вокруг выкройки. Это известно как литье металла в песчаные формы. После того, как песок плотно утрамбован, шаблон можно удалить, а слепок останется. В качестве альтернативы можно создать состоящую из двух частей неразрушаемую металлическую форму, чтобы форму можно было многократно использовать для отливки идентичных деталей для промышленного применения. - Плавление и заливка расплавленного металла – После расплавления металла его заливают в полость формы и оставляют для затвердевания. После затвердевания начинается процесс вытряхивания: формы подвергаются вибрации для удаления песка из отливки.

В промышленных условиях такое оборудование, как наш двухмассовый встряхиватель, поддерживает высокую производительность благодаря своей эффективной и плавной работе. Удаленный песок обычно собирают, охлаждают и утилизируют для повторного использования в будущих отливках. Кондиционер для литья в песчаные формы VIBRA-DRUM® улучшает этот процесс отделения песка от отливок, удаляя и охлаждая песок и отливки и испаряя влагу, одновременно уменьшая повреждения отливок, которые являются обычными на этом этапе процесса. Конечным результатом является чистая отливка и песок, готовый к процессу регенерации.

В промышленных условиях такое оборудование, как наш двухмассовый встряхиватель, поддерживает высокую производительность благодаря своей эффективной и плавной работе. Удаленный песок обычно собирают, охлаждают и утилизируют для повторного использования в будущих отливках. Кондиционер для литья в песчаные формы VIBRA-DRUM® улучшает этот процесс отделения песка от отливок, удаляя и охлаждая песок и отливки и испаряя влагу, одновременно уменьшая повреждения отливок, которые являются обычными на этом этапе процесса. Конечным результатом является чистая отливка и песок, готовый к процессу регенерации. - Очистка – На этом последнем этапе литой металлический объект извлекается из формы, а затем обрабатывается. Во время футеровки объект очищается от любого формовочного материала, удаляются шероховатости.

Modern Day Castings

Сегодня почти каждое используемое нами механическое устройство, от автомобилей до стиральных машин, изготавливается с использованием металлических деталей, полученных методом литья. Отличие современных литых металлических изделий от тех, что производились еще 100 лет назад, заключается в точности и допусках, которые могут быть достигнуты за счет компьютеризированного автоматизированного процесса проектирования и современных методов изготовления детализированных стержней и форм. Современное литье металлов представляет собой инновацию в действии.

Отличие современных литых металлических изделий от тех, что производились еще 100 лет назад, заключается в точности и допусках, которые могут быть достигнуты за счет компьютеризированного автоматизированного процесса проектирования и современных методов изготовления детализированных стержней и форм. Современное литье металлов представляет собой инновацию в действии.

На протяжении веков для производства различных типов металлов разрабатывались различные комбинации сырья. Некоторые литые изделия используются в двигателях, требующих высокой устойчивости к теплу и холоду. Чугунные трубы должны быть устойчивы к коррозии и высоким давлениям. Остальные литые детали должны быть легкими, но прочными. Во многих приложениях детали спроектированы так, чтобы обеспечить точный допуск между расширением и сжатием.

Другие процессы литья включают гипсовое литье, литье под давлением и литье по выплавляемым моделям. Гипсовая отливка просто заменяет песок гипсовой формой.

Для литья под давлением требуются две большие подвижные детали из цветного металла, которые скрепляются друг с другом под высоким давлением. Расплавленный металл впрыскивается в пресс-форму, и после затвердевания металлические части отделяются друг от друга.

Расплавленный металл впрыскивается в пресс-форму, и после затвердевания металлические части отделяются друг от друга.

Процесс литья по выплавляемым моделям начинается с заполнения формы воском. Когда воск затвердевает, его несколько раз покрывают керамическим материалом. Его нагревают до тех пор, пока воск не расплавится и не останется керамическая форма. Форма заполняется расплавленным металлом, охлаждается, после чего керамический материал отламывается.

Гордимся тем, что служим литейной промышленности

General Kinematics гордится тем, что является ведущим производителем автоматизированного вибрационного технологического оборудования, которое в течение почти 60 лет занимается инновациями наряду с литейной промышленностью. Чтобы получить больше информации обо всем литейном оборудовании General Kinematics, свяжитесь с нами сегодня!

Корпорация General Kinematics, зарегистрированная в 1960 году, была создана для продажи, проектирования и изготовления на заказ инновационного вибрационного оборудования для обработки и обработки материалов. Сегодня компания является одним из крупнейших в мире поставщиков вибрационного технологического оборудования, имея более 200 мировых патентов, и вносит значительный вклад в разработку вибрационного оборудования и технические усовершенствования в области его применения. General Kinematics обслуживает клиентскую базу по всему миру через сеть независимых торговых представителей, специализирующихся на инженерных разработках, которые охватывают основные промышленные рынки США. Международные рынки обслуживаются дочерними предприятиями и через комбинацию представителей, лицензированных производителей и стратегических альянсов с ведущими отраслевыми организациями в других стратегически важных местах. На сегодняшний день практически во всех промышленно развитых странах мира установлено более 50 000 единиц техники General Kinematics. По мере появления новых задач в области процессов и повышения эффективности компания General Kinematics способна решать эти задачи с помощью передовых технологий, инновационного проектирования, новых материалов и производственных технологий.

Сегодня компания является одним из крупнейших в мире поставщиков вибрационного технологического оборудования, имея более 200 мировых патентов, и вносит значительный вклад в разработку вибрационного оборудования и технические усовершенствования в области его применения. General Kinematics обслуживает клиентскую базу по всему миру через сеть независимых торговых представителей, специализирующихся на инженерных разработках, которые охватывают основные промышленные рынки США. Международные рынки обслуживаются дочерними предприятиями и через комбинацию представителей, лицензированных производителей и стратегических альянсов с ведущими отраслевыми организациями в других стратегически важных местах. На сегодняшний день практически во всех промышленно развитых странах мира установлено более 50 000 единиц техники General Kinematics. По мере появления новых задач в области процессов и повышения эффективности компания General Kinematics способна решать эти задачи с помощью передовых технологий, инновационного проектирования, новых материалов и производственных технологий. Все это направлено на повышение производительности и прибыльности клиентов при соблюдении все более строгих требований.

Все это направлено на повышение производительности и прибыльности клиентов при соблюдении все более строгих требований.

Главная — Chicago White Metal Casting, Inc.

Ожидается превосходство

Узнайте, как мы создаем сложные компоненты для литья под давлением из алюминия, магния и цинка, расширяя границы проектирования и производства.

Узнать больше

85 лет опыта

CWM может удовлетворить ваши самые сложные требования, будь то существующая конструкция литья под давлением или преобразование из другого производственного процесса литья под давлением.

Узнать больше

Готовые решения

Мы предлагаем отливки из алюминия, магния и цинка для широкого спектра отраслей, включая медицину, автомобилестроение, глобальное позиционирование и потребительский отдых.

Узнать больше

Больше, чем литье под давлением

Мы предлагаем комплексное решение для литья под давлением, которое включает в себя отливки, обработанные, обработанные, обработанные, покрытые и собранные отливки под давлением, оптимизированные для вашего применения.

Узнать больше

Алюминиевые отливки под давлением

Алюминий часто имеет наилучшее соотношение цены и качества благодаря хорошему сочетанию механических и физических свойств и экономичной отделки.

Подробнее +

Литье под давлением из магния

Магний обладает лучшим соотношением прочности и веса среди всех металлов и идеально подходит для изготовления деталей, которые должны быть легкими.

Подробнее +

Цинковое литье под давлением

Цинк обеспечивает более высокую точность и более длительный срок службы инструмента, и его можно отливать с помощью обычных или более быстрых цикличных 4-суппортных машин.

Подробнее +

Chicago White Metal — компания, предоставляющая полный комплекс услуг по литью под высоким давлением, которая специализируется на поставке отливок из алюминиевых, магниевых и цинковых сплавов и сопутствующих услугах.

КТО МЫ

Подробнее о Chicago White Metal Casting

Как поставщик литья под давлением на заказ, мы понимаем, что для успеха вашего проекта требуется партнер с технологиями и опытом для обеспечения инновационных, высококачественных результатов.

Независимо от количества литья под давлением, сплава или отделки мы можем снизить ваши затраты на единицу продукции.

Обладая более чем 85-летним опытом, компания Chicago White Metal может удовлетворить ваши самые сложные требования, будь то существующая конструкция для литья под давлением или преобразование из другого процесса — например, литья в песчаные формы, литья под давлением, штамповки и механически обработанных деталей.

0 +

Многолетний опыт

0 +

Клиенты

0 +

Обслуживаемые страны

ОТЛИЧИЕ CWM

Мы предлагаем комплексное решение для литья под давлением, которое включает отливки под ключ, обработанные, обработанные, обработанные, с покрытием и собранные отливки под давлением, оптимизированные для вашего применения.

Мы помогаем в проектировании литья под давлением и используем передовые технологии, чтобы гарантировать, что ваш индивидуальный проект литья под давлением будет иметь наилучшую возможную цену, соответствующую наилучшему возможному качеству. Как ведущий поставщик литья под давлением, мы стремимся предложить лучшие решения для вашего проекта.

Как ведущий поставщик литья под давлением, мы стремимся предложить лучшие решения для вашего проекта.

Наш девиз «Мы ожидаем совершенства» отражается во всем, что мы делаем… и это только начало нашей истории.

Полный спектр услуг

От литья под давлением на заказ до механической обработки и чистовой обработки до сборки — CWM предлагает полный спектр услуг, связанных с литьем под давлением на заказ.

Центр дизайна

Компания CWM создала комплексный центр дизайна, чтобы помочь вам при проектировании литья под давлением, будь то алюминиевые, магниевые или цинковые сплавы.

Экологическая практика

Мы гордимся тем, что являемся экологически ответственной компанией по литью под давлением — наша практика началась задолго до того, как возникли культурные требования к устойчивости.

НАШ БЛОГ

Будьте в курсе последних новостей CWM и отрасли

Статистика переработки CWM — февраль 2023 г.

В феврале 2023 года CWM переработала следующее: В общей сложности 4911 фунтов вторсырья было отправлено на свалку! Узнайте больше о CWM

Подробнее »

21 марта 2023 г.

Статистика переработки CWM — январь 2023 г.

Цель CWM — максимально прозрачно сообщать клиентам о нашем воздействии на окружающую среду. С этой целью мы запустили серию блогов

. Подробнее »

23 февраля 2023 г.

Внутри CWM, лето 2022 г. — Том. 18 № 2

В летнем выпуске Inside CWM 2022 года вы можете узнать о: Менеджер по производству CWM Джим Рейтенбах размышляет о своем 40-летнем опыте и

Подробнее »

3 ноября 2022 г.

Преимущества крупносерийного производства в литье под давлением

Процесс литья под давлением под высоким давлением компании Chicago White Metal — идеальное решение для крупносерийных производственных проектов, особенно если вас интересуют стоимость, эффективность и т. д.

Подробнее »

1 сентября 2022 г.

НАШ БЛОГ

Будьте в курсе последних новостей CWM и отрасли

Статистика переработки CWM — февраль 2023 г.

В феврале 2023 года CWM переработала следующее: В общей сложности 4911 фунтов вторсырья было отправлено на свалку! Узнайте больше о CWM

Подробнее »

21 марта 2023 г.

Статистика переработки CWM — январь 2023 г.

Цель CWM — максимально прозрачно сообщать клиентам о нашем воздействии на окружающую среду. С этой целью мы запустили серию блогов

Подробнее »

23 февраля 2023 г.

Внутри CWM, лето 2022 г. — Том. 18 № 2

В летнем выпуске Inside CWM 2022 года вы можете узнать о: Менеджер по производству CWM Джим Райтенбах размышляет о своем 40-летнем опыте и

Подробнее »

3 ноября 2022 г.

Преимущества крупносерийного производства в литье под давлением

Процесс литья под высоким давлением компании Chicago White Metal — идеальное решение для крупносерийных производственных проектов, особенно если вас волнуют стоимость, эффективность,

Подробнее »

1 сентября 2022 г.

Часто задаваемые вопросы

Чем литье под давлением отличается от других методов производства литья?

Литье под давлением обладает многими качествами деталей, полученных методом гравитационного литья: жесткость, внешний вид и ощущение твердого металла; отличные прочностные характеристики; звукопоглощающие свойства; встроенное экранирование электромагнитных помех для электронных приложений; исправность детали; и, как и все отливки, они на 100% подлежат вторичной переработке. Уникальный передовой процесс литья под давлением позволяет быстро и последовательно производить отливки под давлением с жесткими допусками, часто исключая любую механическую обработку. Для литья в песчаные формы требуется новая песчаная форма для каждой отливки или ворот отливок. В гравитационном процессе с постоянной формой используются чугунные или стальные формы, но он намного медленнее и менее точен, чем литье под давлением. Высокотехнологичное литье под давлением может обеспечить высочайшее качество обработки поверхности при самой низкой стоимости детали и предлагает наилучшую общую стоимость при условии, что объем достаточен, чтобы оправдать более высокую стоимость инструмента.

Высокотехнологичное литье под давлением может обеспечить высочайшее качество обработки поверхности при самой низкой стоимости детали и предлагает наилучшую общую стоимость при условии, что объем достаточен, чтобы оправдать более высокую стоимость инструмента.

Что представляет собой процесс литья под давлением?

Литье под давлением — это индивидуальный производственный процесс, при котором изготавливаются инженерные металлические детали путем впрыскивания расплавленного металла под очень высоким давлением в многоразовые формы, называемые «штампами», изготовленные из высококачественной инструментальной стали. Штампы могут быть разработаны для отливки очень сложных форм и четко определенных характеристик продукта с высокой степенью точности и повторяемости, часто без необходимости механической обработки после литья для соответствия спецификациям детали. Гладкие поверхности могут изготавливаться как отлитыми, так и с различными текстурными поверхностями. Литье под давлением подходит для ряда косметических отделок, чтобы соответствовать другим сопряженным деталям или добавить дополнительную долговечность при использовании. Литье под высоким давлением позволяет производить отливки в виде сетки или близкой к ней формы с высокой целостностью и точностью размеров при очень высоких скоростях цикла. Полный цикл литья под давлением может варьироваться от менее одной секунды для небольших компонентов весом менее унции до не более минуты или двух для отливки весом в несколько фунтов. Преимущества процесса делают литье под давлением наиболее эффективной технологией, доступной для производства широкого спектра коммерческих, промышленных и потребительских товаров из прочного и жесткого металла. Компания Chicago White Metal производит отливки под давлением из алюминиевых, магниевых и цинковых сплавов.

Литье под давлением подходит для ряда косметических отделок, чтобы соответствовать другим сопряженным деталям или добавить дополнительную долговечность при использовании. Литье под высоким давлением позволяет производить отливки в виде сетки или близкой к ней формы с высокой целостностью и точностью размеров при очень высоких скоростях цикла. Полный цикл литья под давлением может варьироваться от менее одной секунды для небольших компонентов весом менее унции до не более минуты или двух для отливки весом в несколько фунтов. Преимущества процесса делают литье под давлением наиболее эффективной технологией, доступной для производства широкого спектра коммерческих, промышленных и потребительских товаров из прочного и жесткого металла. Компания Chicago White Metal производит отливки под давлением из алюминиевых, магниевых и цинковых сплавов.

Разве миниатюрные отливки — это не просто очень маленькие отливки?

Литье под высоким давлением и литье под высоким давлением — термины, используемые в Европе и других странах за пределами США для обозначения того, что в США называется просто процессом литья под давлением. Термины литье под низким давлением и литье под давлением — это термины, используемые за пределами США для обозначения того, что в США называется постоянным литьем под низким давлением и литьем в постоянные формы под действием силы тяжести. Хотя в каждом из них используются металлические штампы, из-за более низкого давления они ограничены деталями с более тяжелым сечением, что приводит к более высоким затратам из-за менее эффективного использования сплавов и более длительного времени цикла.

Термины литье под низким давлением и литье под давлением — это термины, используемые за пределами США для обозначения того, что в США называется постоянным литьем под низким давлением и литьем в постоянные формы под действием силы тяжести. Хотя в каждом из них используются металлические штампы, из-за более низкого давления они ограничены деталями с более тяжелым сечением, что приводит к более высоким затратам из-за менее эффективного использования сплавов и более длительного времени цикла.

Чем литье под давлением отличается от литья под давлением?

Литье под давлением представляет собой специализированный процесс литья под высоким давлением, который за счет использования очень больших литников и гидравлического давления позволяет разливать жидкий металл с минимальной турбулентностью или захватом газа. В результате получается непористый термообрабатываемый компонент с толстыми стенками, способный выдержать критические функциональные испытания, необходимые для конструкционных автомобильных деталей. Производственные затраты будут выше, чем при обычном литье под высоким давлением, но детали, отлитые под давлением, заменили постоянные формы, поковки и чугунные отливки в высокопрочных приложениях. На сегодняшний день большая часть продукции производится из алюминиевых сплавов. CWM не предлагает литье под давлением, а количество литейщиков, использующих машины для литья под давлением, относительно ограничено.

Производственные затраты будут выше, чем при обычном литье под высоким давлением, но детали, отлитые под давлением, заменили постоянные формы, поковки и чугунные отливки в высокопрочных приложениях. На сегодняшний день большая часть продукции производится из алюминиевых сплавов. CWM не предлагает литье под давлением, а количество литейщиков, использующих машины для литья под давлением, относительно ограничено.

Что такое полутвердое литье металлов?

В этом процессе литья полутвердых металлов (SSM) используется специальная литая заготовка, которая затем разрезается на нагретые заготовки и вводится в дробовую камеру специализированных литейных машин. Однородная глобулярная полутвердая микроструктура нагретых заготовок обеспечивает характеристики текучести, позволяющие заполнять форму для литья под высоким давлением: существенно устраняется захват газа и уменьшается усадка при затвердевании. Ранняя квалификация деталей для структурных автомобильных применений прошла успешно. Этот процесс позволяет отливать более тонкие стенки, чем литье под давлением, и доказал свою пригодность для использования с алюминиевыми и магниевыми сплавами. Однако производственные затраты выше, чем при обычном литье под высоким давлением. CWM не предлагает полутвердое литье металла, и количество литейных машин, использующих процесс литья SSM, все еще необходимо увеличить.

Ранняя квалификация деталей для структурных автомобильных применений прошла успешно. Этот процесс позволяет отливать более тонкие стенки, чем литье под давлением, и доказал свою пригодность для использования с алюминиевыми и магниевыми сплавами. Однако производственные затраты выше, чем при обычном литье под высоким давлением. CWM не предлагает полутвердое литье металла, и количество литейных машин, использующих процесс литья SSM, все еще необходимо увеличить.

Что такое тиксомолдинг?

Thixomolding использует металлическую стружку, которая подается в нагретый цилиндр, и использует шнек для превращения стружки в полутвердый материал, который затем впрыскивается в пресс-форму. Дополнительная стоимость измельченного материала и повышенная стоимость оборудования, включая частое техническое обслуживание и замену шнека, как правило, приводят к более высокой стоимости деталей, которые часто могут быть изготовлены так же эффективно с помощью традиционной технологии литья под высоким давлением CWM. CWM не предлагает тиксомолдинг, а количество производителей, использующих тиксоформовочные машины, по-прежнему ограничено.

CWM не предлагает тиксомолдинг, а количество производителей, использующих тиксоформовочные машины, по-прежнему ограничено.

С кем мы работаем:

У нас обширная клиентская база, и мы обслуживаем многие отрасли. Для каждого клиента наша опытная команда помогает планировать, производить и создавать решения для литья под давлением «под ключ». У каждого клиента, с которым мы работаем, есть уникальные бизнес-задачи и цели, и компания Chicago White Metal Casting, Inc. обладает необходимым опытом, чтобы справиться со всеми из них или превзойти их.

Независимо от размера или масштаба вашего проекта, мы по-прежнему верны нашему девизу «От вас ожидают превосходства».

С кем мы работаем:

У нас обширная клиентская база, и мы обслуживаем многие отрасли. Для каждого клиента наша опытная команда помогает планировать, производить и создавать решения для литья под давлением «под ключ». У каждого клиента, с которым мы работаем, есть уникальные бизнес-задачи и цели, и компания Chicago White Metal Casting, Inc.

Посмотрите на след, который вы оставляете на мокром песке. Ваша нога будет сердцевиной, а отпечаток, оставленный на песке, — слепок вашей ноги. Формование — это многоэтапный процесс, при котором вокруг модели формируется слепок с использованием формовочной смеси. При литье форма содержится в раме, называемой опокой. Зеленый песок, или формовочный песок, набивается в опоку вокруг выкройки. Это известно как литье металла в песчаные формы. После того, как песок плотно утрамбован, шаблон можно удалить, а слепок останется. В качестве альтернативы можно создать состоящую из двух частей неразрушаемую металлическую форму, чтобы форму можно было многократно использовать для отливки идентичных деталей для промышленного применения.

Посмотрите на след, который вы оставляете на мокром песке. Ваша нога будет сердцевиной, а отпечаток, оставленный на песке, — слепок вашей ноги. Формование — это многоэтапный процесс, при котором вокруг модели формируется слепок с использованием формовочной смеси. При литье форма содержится в раме, называемой опокой. Зеленый песок, или формовочный песок, набивается в опоку вокруг выкройки. Это известно как литье металла в песчаные формы. После того, как песок плотно утрамбован, шаблон можно удалить, а слепок останется. В качестве альтернативы можно создать состоящую из двух частей неразрушаемую металлическую форму, чтобы форму можно было многократно использовать для отливки идентичных деталей для промышленного применения. В промышленных условиях такое оборудование, как наш двухмассовый встряхиватель, поддерживает высокую производительность благодаря своей эффективной и плавной работе. Удаленный песок обычно собирают, охлаждают и утилизируют для повторного использования в будущих отливках. Кондиционер для литья в песчаные формы VIBRA-DRUM® улучшает этот процесс отделения песка от отливок, удаляя и охлаждая песок и отливки и испаряя влагу, одновременно уменьшая повреждения отливок, которые являются обычными на этом этапе процесса. Конечным результатом является чистая отливка и песок, готовый к процессу регенерации.

В промышленных условиях такое оборудование, как наш двухмассовый встряхиватель, поддерживает высокую производительность благодаря своей эффективной и плавной работе. Удаленный песок обычно собирают, охлаждают и утилизируют для повторного использования в будущих отливках. Кондиционер для литья в песчаные формы VIBRA-DRUM® улучшает этот процесс отделения песка от отливок, удаляя и охлаждая песок и отливки и испаряя влагу, одновременно уменьшая повреждения отливок, которые являются обычными на этом этапе процесса. Конечным результатом является чистая отливка и песок, готовый к процессу регенерации.