ТОП-5 видов печей, используемых для обжига керамики

Качественный обжиг керамики возможен благодаря муфельным и другим видам печей. С их помощью можно обрабатывать материал для создания сувенирной продукции, посуды, стоматологических изделий и многого другого. Разнообразие оборудования позволяет подобрать оптимальный вариант техники, но возникает вопрос – как выбрать муфельную печь для обжига керамики правильно. Эта статья поможет Вам разобраться в основных видах электропечей, применяемых для образцов различного типа.

Печки для термообработки керамики отличаются не только конструктивными элементами, но и мощностью, предельными температурными отметками и прочими характеристиками

ТОП-5 видов печей для обжига керамики в домашних условиях и мастерских

Обжиг керамики в домашних условиях, цехах, мастерских или на заводах невозможен без соблюдения нужной температуры и прочих производственных условий. Технику, обеспечивающую необходимую обработку сырья различают по определенным признакам. Рассматривая основные группы оборудования, Вы сможете определиться – купить или сделать самому муфельную печь, камерную или другого типа.

Для работы с керамикой можно приобрести муфельную печь заводского производства или сделать ее самостоятельно, используя схемы и специальные материалы

1. Печки для обжига керамики с разным расположением нагревательных элементов

Обжиг керамики в Москве, как и других городах, может быть выполнен печками с различными элементами нагрева. Разделить оборудование можно на два типа.

№1. Камерные. Нагреватели устроены непосредственно внутри рабочей емкости.

№2. Муфельные. Греющие элементы находятся вокруг бокса из огнеустойчивого материала.

Муфель выступает разделителем между обрабатываемым материалом и нагревателем, что позволяет выполнить обработку поверхности максимально качественно

2. Электропечи для обжига керамики с разным типом загрузки

Выбирая электрические печи для обжига керамики в СПб, Челябинске, Краснодаре или других городах, обращайте внимание на способ загрузки продукции в камеру. Популярностью пользуются модели:

№1. Вертикальные (дают возможность равномерно распределять жар).

№2. Горизонтальные (стандартные конструкции с загрузкой спереди).

№3. Колпаковые (рассчитаны на обработку крупногабаритных изделий).

Время обжига керамики зависит не только от технологии производства, но и возможностей оборудования. Определенные модели могут достигать нужной отметки в течение разного периода.

Промышленные печи бывают общецелевыми с воздушной внутренней средой. Также используется вакуумная и газовая среда

3. Печи для обжига керамики с разной предельной рабочей температурой

Температура обжига керамики в муфельных и камерных печах может достигать различных пределов. Максимумом считаются показатели от 1400ºC до 1800ºC, минимумом – ниже 500ºC. В зависимости от накала можно получить изделия разных оттенков:

- От белого до оранжевого цвета (самые горячие электропечи).

- От бордового до темно-красного тона (печки со средней температурой).

- В красной палитре (печи с низкими термопоказателями).

Обжиг керамики (видео процесса вы всегда можете найти в интернете) позволяет достигать всевозможных эффектов. В натуральные материалы добавляют различные примеси.

Самая распространенная температура для работы с глиной или керамикой – от 900ºC до 1450ºC

4. Печи для обжига керамики с разной мощностью

Режим обжига керамики в печах можно выставлять в соответствии с типом обрабатываемого материала и поставленным задачам. Это непосредственно влияет на расход энергии, при этом возможности оборудования напрямую зависят от мощности прибора.

Технология обжига керамики предполагает равномерную обработку поверхностей, их сушку и нагрев. Большую роль играют и дополнительные материалы, используемые для создания различных изделий. Стоит учитывать их реакцию на повышенные температуры.

Мощность печки зависит не только от типа нагревателей и внутренней среды, но и от объема рабочей камеры

При выборе электропечи учитывайте, что есть разные программы обжига керамики, контролируемые терморегуляторами и прочими приспособлениями. С их помощью можно минимизировать операторский контроль. Подробнее о том, какую купить муфельную электропечь лучше для определенных задач всегда можно узнать у специалистов компании «Лабор». Звоните прямо сейчас!

устройство, изготовление своими руками, фото

Печь для обжигания глины – это основной прибор гончарного производства и домашней мастерской. Глиняные изделия, прошедшие процесс обжига становятся прочными и приобретают определенный цветовой оттенок.

Но для достижения результата важно выдержать определенный температурный режим и длительность воздействия высокой температуры на материал поделок или посуды. После этого эластичный материал приобретает прочность камня.

Процесс длительный, выбор времени закаливания зависит от толщины стенок изделий, мощности теплового агрегата и других факторов. Перед началом работ по производству такой печи требуется знание нескольких теоретических моментов.

Устройство

Независимо от того, делаете ли вы печь для керамики из бочки или используете промышленный вариант, каждая конструкция выполняется из нескольких, основных частей:

- Наружный корпус агрегата может изготавливаться из нержавеющей стали или старого холодильника. Его главная задача – создание силового каркаса вокруг внутренней топки и жарочного шкафа. Стальные конструкции не конкуренты кирпичным корпусам, которые прослужат долгое время. Для изготовления стального наружного корпуса используем сталь, толщина листа от 2 мм.

- Внутреннего слоя теплоизоляции. Для этого используют шамотный кирпич или другой теплоизоляционный материал, способный выдержать температуру нагрева свыше 2000. От теплоизоляционных качеств этого слоя зависит производительность аппарата и потери тепла.

- Слой теплоизоляции между внутренним слоем и корпусом печи. Используют минеральную, базальтовую вату, перлит. Не рекомендуется использовать листовой асбест. При высокой температуре материал выделяет вредные для человека вещества.

- Камеры для закладки глиняных изделий и нагревательных элементов. Для электропечей используются спирали из нихрома или воздушные Тэны. Эти устройства устанавливаются в пазы, которые выбраны в шамотном кирпиче. Нихромовая проволока – это оптимальный вариант для электропечей. Для газа устанавливаются газовые горелки.

Принцип работы

Печи для обжига керамических изделий, независимо от вида топлива работают по определенной схеме:

- подсушенные на воздухе глиняные изделия помещаются в полость для их укладки. Крупные изделия располагаем внизу и как пирамиду размещаем остальные игрушки или тарелки;

- дверца печи плотно закрывается и постепенно повышается температура в печи. Сначала доводим ее до 1500-2000;

- после предварительного 2 часового подогрева деталей температура повышается до 3500-4000;

- спустя 2 часа увеличиваем температуру еще на 2000 и так доводим нагрев до 9000;

- выключаем нагревательные приборы или тушим пламя в печи и оставляем изделия постепенно остывать. Дверца должна быть всегда закрыта, вплоть до извлечения готовой керамики.

Равномерное и постепенное остывание делает керамику прочной и долговечной. После всего этапа обжига можно приступать к нанесению слоя глазури или другой декоративной отделки.

Важно! Используя печь для запекания полимерной глины, мы добиваемся объемности изделий и придания им дополнительной привлекательности. Цветочный букет, прошедший закаливание будет выглядеть как настоящий.

Виды и типы

Такие печи подразделены на несколько групп.

| Характеристика | Описание |

| Вид топлива | Работают на газе, электричестве или твердом топливе |

| Рабочая температура приборов | Выпускаются:

|

| Мощность прибора | В этой категории на выбор влияет размер будущих изделий. Средняя мощность печей для обжига – 5-10кВт. Для расчета используйте формулу – на 1 литр объема потребуется обеспечить мощность 0,7-1 кВт. |

| Тип конфигурации | Такие устройства изготавливаются:

|

Промышленные печи должны изготавливаться только из качественных огнеупорных и жаростойких материалов, с пониженным значением теплопроводности и способных выдержать нахождение в агрессивной среде долгий период.

Газовая печь для обжига керамики с шамотным кирпичом – такая конструкция не пользуется популярностью. Шамот заменен на современные материалы.

Все качества важно учитывать при выборе промышленной печи и разрабатывая конструкцию самодельной.

к содержанию ↑Дровяная печь для обжига керамики своими руками

Дровяная печь для обжига керамики своими руками – несложная работа. Такие конструкции можно выложить из кирпича или изготовить из старой трубы. Рассмотрим вариант использования стальной 200 литровой бочки. Весь процесс разбит на несколько этапов.

к содержанию ↑Материалы и инструменты

Предварительно заготавливаем необходимый материал и инструменты:

- шамотный кирпич или другой теплоизоляционный материал для обкладывания внутренней части печи;

- старая 200 л бочка;

- отрезки арматуры для изготовления решетки, на которую укладываем керамику;

- шамотная глина и песок для замешивания раствора;

- строительный уровень;

- мастерок, кирочка и другой инструмент каменщика;

- болгарка с кругами по камню и стали;

- сварочный аппарат и средства защиты;

- огнеупорный старый кирпич для изготовления фундамента.

Только заготовив материал и приготовив весь набор инструмента можно начинать делать печь для обжига глины своими руками из стальной бочки.

к содержанию ↑Инструкция по изготовлению

Предлагаем посмотреть видео-инструкцию, а ниже пошаговое описание процесса:

До начала работы выбираем место для установки печи и ее эксплуатации:

- Лучше работать на улице, поэтому отсыпаем на выбранном участке слой щебня и песка.

- Выкладываем ровным слоем огнеупорный кирпич. Стараемся положить слой ровно, это важно для нормальной работы оборудования.

1

- Ставим на болгарку диск по металлу и аккуратно отрезаем донышко бочки. Эта часть будет использоваться нами для изготовления крышки отсека с гончарными изделиями. Отрезая деталь, обязательно надеваем очки и держим болгарку так, чтобы не закусило диск.

2

3

4

- Зачищаем заусеницы. Для этого лучше использовать зачистной диск или напильник.

- Размечаем полость для закладки дров. Ее размеры выбираются произвольно. В нашем случае, размечаем и аккуратно вырезаем полость 300/400 мм. Рез начинаем от кромки бочки.

5

- По габаритам нашей заготовки выкладываем ряд кирпичей для подставки.

6

7

- Устанавливаем печь на основание и начинаем обкладывать внутреннюю полость кирпичами. Лучше использовать половинки кирпича. Кладем блоки плашмя, все пустоты заполняем раствором из шамотной глины и песка.

8

9

- Заканчиваем обкладывать внутреннюю часть в полкирпича на расстоянии 150-200 мм выше края полости для закладки дров.

- Выше начинаем крепить кирпичи стоя, получается кладка в четверть блока. Теперь используем ровный кирпич, заделываем все пустоты. Малейшая свободная полость приводит к потере тепла.

- Уложив 1 слой, отмеряем арматуру, отрезаем и укладываем ее на полочку из кирпича нижней части. Расстояние между прутками 40-50 мм.

10

11

- На решетку укладываем лист ЦСП или другого прочного огнестойкого материала (чтобы потом туда можно было ставить рабочий материал).

- Кладем кирпич до верха бочки. Если остается небольшое расстояние до верха, заполняем его раствором глины и песка.

12

13

14

- Закрываем печь очищенной от заусениц деталью от донышка. Для предотвращения потерь тепла, в процессе эксплуатации ее можно будет обмазывать глиной.

15

- В верхней части печи ввариваем отрезок стальной трубы для соединения с дымоходом. Для него можно использовать сэндвич – трубы или простые стальные.

21

- Простая печь для обжига керамики своими руками готова.

22

Дальнейшие действия

Теперь печку обязательно нужно высушить. Закладываем в топку небольшое количество дров, запаливаем и даем им прогореть.

Не стоит пугаться дымовой завесе от каменки – это выгорает остаток масла, краски и грязи со стенок бочки и кирпичей. После остывания поверхностей печи повторяем операцию еще несколько раз. Только после просушивания можно приступать к выполнению основной работы.

Можно сделать капитальную конструкцию из кирпича, но эта работа потребует много времени и сил для замешивания раствора и кладки блоков.

к содержанию ↑Как правильно выбрать?

В этом вопросе обязательно обратите внимание на несколько факторов, указанных в таблице.

| Характеристика | Краткое описание |

| Цена | Если планируется покупка муфельной конструкции обязательно помним о ее высокой цене. Не рекомендуем смотреть на дешевую, даже акционную распродажу. Стоит понимать, из чего складывается высокая цена таких приборов:

|

| Мощность | Не рекомендуем покупать мощный аппарат с большим отсеком для заготовок, если планируется производство глиняных свистулек. Для такой работы лучше сделать или купить маленькую, маломощную конструкцию. Формула расчета необходимой производительности прибора приведена выше. |

| Тип загрузки изделий | Верхняя загрузка на печах уменьшает окончательную стоимость прибора, но качество обжига остается на уровне. И контролировать процесс обжига становится легче. Но закладывать глиняную продукцию потребуется очень осторожно. Боковая загрузка облегчает укладывание деталей и позволит разместить их на оптимальном расстоянии, но такая печь тяжелая и больших габаритов. Самая дорогая и производительная – колпаковая печь. |

Важно! Цена на печи для обжига керамики – основной критерий выбора и определения возможной подделки. Профессионалы отдают за такую конструкцию 100000 р, для кустарного производства и верхней загрузки, стоимость составит до 35000 р.

Обзор моделей

| Модель | Характеристики. Габариты в мм (Ш., Г, В) | Цена в рублях |

Печь «Боссерт Технолоджи ПМ-1700 п» |

|

48000 |

| «РОСмуфель 18/1100/3кВт/220Вт»

|

|

105000 |

|

Печь «Мастер 45» |

|

Цена договорная, зависит от уровня автоматики, материала отделки внутреннего слоя |

|

«ARIES.11.M.00» |

|

123000 |

|

«Мастер 45 АГНИ» |

|

От 109000 |

Особенности эксплуатации

Если используется автоматизированные газовые или электрические печи для обжига керамических изделий, все работы сводятся к установке программы или добавления температуры на термодатчике, после нескольких часов работы оборудования с низкой температурой.

Керамические предметы подсушивают на открытом воздухе или в помещении с хорошей вентиляцией.

После этого их укладывают в полость для обжига и закрывают печь крышкой. Весь процесс растягивается на долгое время. Для закаливания больших изделий из глины может понадобиться до 14 часов.

Открывать камеру во время процесса не рекомендуется, лучше предварительно сделать окошко из огнеупорного стекла и контролировать процесс. В дровяных печах поддерживать нужную температуру сложнее – это умение придет с опытом.

В остальном процесс обжига керамики в специальных печах – это несложная операция, но она требует ответственности и внимательности. Сырая глина или перекаленные изделия пойдут в мусорный ящик. Поэтому к работе относимся ответственно. В награду начинающий гончар получит красивое и крепкое глиняное блюдо или простую детскую свистульку.

Печь для обжига керамики в домашних условиях.

Выбираем модель.

Самый важный вопрос, который нужно продумать перед приобретением печи домой- это энергопотребление.

Чтобы Вам не вышибало без конца пробки, Вы не получали счета на волнительные суммы от энергосбытовых компаний, Ваша печь должна потреблять не сильно больше 3х кВт.

Сейчас многие производители электрических муфельных печей такие как Rohde, Kittec, Nabertherm разработали линейки энергосберегающих печей, которые вполне вписываются в заданный лимит.

От количества потребляемой энергии зависит объем печи. Тут все просто: чем больше объем печи, тем больше электричества нужно, чтобы её разогреть. И чем больше объем печи, тем она дороже. При нормальном электропотреблении (около 3х кВт) максимальный размер камеры 60л. Это довольно большой объем, который позволит обжигать вполне крупные изделия или много небольших изделий за один раз. При выборе объема камеры, вы должны посчитать как часто и сколько изделий Вы обжигаете. Я рекомендую всем, кто занимается керамикой всерьез покупать печь “навырост”, потому что разница в стоимости печей с большим и меньшим объемом гораздо меньше, чем стоимость новой печи.

Тип загрузки. Как правило, в печах с небольшим объемом и низким энергопотреблением вертикальная загрузка. Это означает, что крышка расположена сверху и вы загружаете печь сверху вниз, устанавливая полки одна на другую. Есть еще печи с горизонтальной загрузкой, они стоят дороже, и считается, что такую печь удобнее загружать, так как вы видите все ярусы. Также еще есть колпаковые печи, их преимущество на практике заключается в том, что при их загрузке имеется свободный доступ к изделиям со всех сторон, но это совсем недешевое удовольствие.

Куда ставить печь?

Главное правило :ни в коем случае не ставьте печь в маленькие закрытые невентилируемые помещения — кладовки, шкафы и проч. Печь не должна стоять в жилой комнате, то есть для печи должно быть выделено отдельное помещение, в котором никто не спит, не ест и т.д. Если у Вас есть отдельная комната с окном, в которой можно расположить муфельную печь и оборудовать комнату под студию, то это отлично, но если таких помещений нет, то, как правило, есть балкон, который должен быть застеклен.

Минимальное расстояние от печи до стен или мебели- 30 см. По правилам пожарной безопасности вблизи печи не должно находиться воспламеняющихся предметов. Проверьте материал стен- несущие стены из бетона или отделанные плиткой — это хороший вариант, стены из гипсокартона — нет. Поверхность пола тоже должна быть невоспламеняемой, так что возле печи нужно избегать паркета, ковров. Если все-таки Ваш пол не подходит для установки печи, то не спешите делать ремонт, можно обойтись листом металла или любого огнеупорного материала, подложенного под печь.

Что с вентиляцией?

Обжиг керамики — это неполезно для здоровья. Дальше уже вопрос Вашей паранойи и уважения к своему здоровью. Кто-то считает, что печи дома вообще не место, кто-то говорит, что уровень загрязнения московского воздуха таков, что выброс продуктов обжига из маленькой печки — это вообще ничто.

Но будем исходить из среднего варианта : печь дома — это самый подходящий для Вас вариант работы с керамикой, без керамики Вы жить не можете, но здоровье все-таки бережете.

Помещение с печкой обязательно должно быть вентилируемо, потому что при нагревании глины и глазурей могут выделяться потенциально опасные для здоровья выбросы.

Какие есть решения для вентиляции помещения?

Уровень 1“Панк” Открытое окно помогает, но не сильно, лучше несколько открытых окон и закрытая дверь, чтобы в помещении создавалась постоянная циркуляция воздуха. Возникает вопрос про минусовую температуру. В пособии к пользованию, по крайней мере к моей печи (Rohde ecotop) и контроллеру, нет никаких ограничений по температуре помещения, то есть минусовые температуры печке не должны быть страшны. Но нужно помнить, что не обоженные изделия не вынесут холода и их нужно будет убирать. Такая система лучше, чем помещение без вентиляции вообще, но еще лучше было бы установить по направлению к печи и к окну вентилятор, который будет выгонять все выбросы из печи на улицу.

Уровень 2. “Я-молодец” Довольно дорогостоящий, но эффективный вариант- это установка вентилляционной системы в помещении. Грубо говоря- это дырка с вентилятором в стене или в окне , через которую постоянно забирается воздух с улицы и выводится выбросы печки. Этим занимаются специальные конторы, которые спроектируют и установят такую систему у Вас дома.

Уровень 3. “Мы спасены” Есть специальные современные решения для вентиляции печей. Это дорогостоящие, ресурсозатратные, но самые эффективные способы вентиляции. На Западе они называются Updraft и Downdraft system, которые, исходя из названия, позволяют забирать восходящие или нисходящие потоки воздуха во время обжига. Updraft система состоит из вытяжки, которую можно сконструировать самостоятельно или купить. Выбросы можно вывести в форточку или вентялиционную систему, если есть к таковой доступ с помощью гофрированного шланга. Система Downdraft более замороченная, не видела никого, кто бы ей пользовался, но, думаю, невредно знать, что такая есть. Система разработана “Orton Foundation” и производится под лицензией многими западными производителями. Для воплощения такого типа вентиляции в печи сверху (чаще- прямо в крышке) и снизу проделывается дырка. Через верхнюю поступает воздух, а около нижней устанавливается воздухоотвод и вентилятор, который направляет воздух в вентиляцию или на улицу.

Вентиляция, хоть какая-нибудь, обязательно должна быть в вашей мастерской, но выбрать конкретный тип вы можете исходя из Ваших финансовых возможностей и отношения к собственному здоровью и здоровью окружающих. В разрезе этого вопроса отношение “деньги-здоровье” каждый выстраивает для себя сам.

Установка печи.

Смешная была бы неувязка, если Вам бы наконец привезли долгожданную печь, а она не пролезла в дверь. Да, и такое бывает, поэтому убедитесь, что габариты печи позволяют пронести её в помещение.

Если Вы приобрели экономную небольшую печь (до 3х кВт), то тогда за исключением некоторых деталей, которые будут описаны в инструкции, Вам потребуется только лишь воткнуть печь в розетку и разобраться с терморегулятором. Они все разные и, как правило, производители сопровождают их полноценной доходчивой инструкцией. Но если Ваша печь более энергозатратна, то ее нужно подключать уже более сложным путем, и это может сделать только мастер-печник или человек, который разбирается в электрификации. По сравнению со стоимостью печи деньги за её установку берут небольшие. Вот вроде бы и все. Про то, как ухаживать за печкой и жить с ней долго и счастливо, напишу в следующем материале.

Удачных обжигов Вам,

Terracotta Ceramics.

Портал керамики — Обжиг керамики. Режимы обжигов различных видов керамических изделий. Процессы, происходящие при обжиге.

В обжиге происходят все основные изменения в глине и глазури, после которых и образуется то, что мы называем керамикой. Обжиг — это технологический процесс, параметры которого найдены практическими испытаниями, и он должен быть проведен так, как этого требуют обжигаемые изделия. Интуитивно понятно, что мы хотим вынуть из печи. От утиля ожидается звонкая прочность и некоторая пористость, чтобы он впитывал глазурь. От бисквитного фарфора — приятная шелковистость и белизна. Блестящие глазури должны хорошо блестеть, а матовые быть по-настоящему матовыми. Никто не желает кривья и треска, прилипшей к полке глазури, и всякого рода пузырей и наколов.

Сформулировать это понимание на языке цифр сложнее. Во время нагрева множество химических соединений, из которых состоит наше сырое изделие, претерпевает серьезные изменения. Дегидратация, фазовые превращения, химические взаимодействия, растворение и кристаллизация — вот их неполный список. До сих пор не существует полной теоретической модели, по которой можно было бы заранее предсказать результат, а если бы она существовала, нам потребовался бы месяц исследований состава глины и глазури, чтобы дать точное задание на расчет. Нам остается проводить эксперимент за экспериментом, выясняя, что важно, а что нет, какой должна быть температура, нужна ли выдержка, и почему там и тогда все было хорошо, а здесь и сейчас — сплошное безобразие.

Но мы хотим получать задуманные эффекты и запланированные свойства изделий, и для этого нужно иметь возможность контролировать параметры обжига и управлять ими, зная основные, самые общие, принципы.

Теперь конкретно об этих принципах.

1. Виды обжига, зачем они нужны и что нужно контролировать прежде всего.

2. Электрические печи и два слова про другие.

1. Виды обжига, зачем они нужны и что нужно контролировать прежде всего.

- Условно разделим все материалы на 4 группы:

- — Фарфор — много плавней, при нагревании в черепке образуется много жидкой фазы. Сюда же отнесем каменные массы.

- — Фаянс — жидкой фазы почти что нет. Кстати, и фаянса-то уже никто не выпускает в его прежде классическом варианте…

- — Майолика — здесь будем так называть изделия из красной глины, в том числе гончарку, терракоту и т.п.

- — Шамот — по химическому составу — любой из вышеперечисленных материалов. Отличается от них тем, что содержит зерна уже обожженного материала, связанные пластичной глиной.

Для каждой группы материалов условно выделим некоторые объединяющие их моменты.

Фарфоровая схема обжига.

Сначала проводят первый, утильный, обжиг. То есть обжигают высохшие изделия без глазури. Температуру выбирают в интервале 800 — 1000°С. После первого обжига изделия приобретают прочность, достаточную даже для машинного глазурования (на конвеерной линии). Изделия остаются пористыми, но, если есть трещины, их легко выявить (по характерному дребезжанию) простукиванием деревянной палочкой. При глазуровании не надо церемониться с изделием так, как это бывает в случае сырца (однократный обжиг). Можно легко глазуровать изделия окунанием, даже если они метровых габаритов. Изделия после этого обжига называют утилем.

Затем проводят второй обжиг.Перед глазурованием и, соответственно, перед вторым, политым, обжигом, на изделие наносят подглазурную роспись. Педанты технологии после этого проводят еще и промежуточный закрепляющий обжиг, чтобы краски не смылись при окунании в глазурь.Политой обжиг, т.е. обжиг полуобожженного заглазурованного изделия, проводят при температуре созревания черепка. Это разные температуры для разных видов фарфора (а мы сюда отнесли еще и каменные массы). Настоящий фарфор требует 1380 — 1420°С, рядовой столовый фарфор — 1300 — 1380°С, санитарно-технический — 1250 — 1280°С, а каменные массы — в зависимости от того, что используют в роли плавня. Второй обжиг окончательно формирует структуру керамики и, таким образом, определяет все ее физико-химические свойства. Изделия после этого обжига (если оно не расписано) называют бельем.

Из белых фарфоровых чашек очень приятно пить чай на даче. Традиции диктуют фарфору другой вид: с цветочной росписью, картинкой, золотой или голубой каемочкой. Украшения фарфор получает в третьем, декорирующем, обжиге. Обычные надглазурные краски вжигают при 800 — 830°С, люстровые краски и препараты золота — при той же или чуть меньшей температуре. Сейчас распространился и высокотемпературный декорирующий обжиг при 1000 — 1100оС. Роспись для него проводят красками высокого огня (внутриглазурные краски) или легкоплавкими цветными глазурями. Иногда, чтобы получить яркие краски, проводят два и более декорирующих обжигов. Все они, с точки зрения классификации, третьи. Изделия после третьего обжига называют на Худсовете предприятия.

Фаянсовая схема обжига

Первый обжиг фаянса — высокий. В фаянсовых массах практически нет плавней, поэтому при обжиге образуется минимальное количество жидкой фазы, или не образуется вообще, а глины, входящие в его состав, имеют высокую тугоплавкость. Это дает возможность обжигать изделия из фаянса сразу при температурах, необходимых для созревания черепка. Как правило, это 1200-1250°C. В отличие от фарфора, черепок останется пористым, на него легко нанести слой глазури.

А второй обжиг, политой, можно проводить при любой температуре! То есть, при той, которая требуется для нормального растекания глазури: 1150 — 1250°C, если это «фаянсовые» глазури, 900 — 1000°C, если это свинцовые майолики; можно нанести белую эмаль и использовать технику росписи по сырой эмали. Во всех случаях, если глазури подобраны правильно, мы получим изделие с такой же прочностью, какой она была после первого обжига.

Третий, декорирующий, обжиг проводят так же, как и в фарфоровой схеме. Если он необходим. Ведь, по сравнению с фарфором, низкая температура политого обжига допускает применение глазурей и красок широкой цветовой гаммы.

Обжиг майолики

Здесь используются красножгущиеся глины с невысокой тугоплавкостью. Пережег может привести к их вспучиванию и сильной деформации. Красные глины вдобавок имеют узкий интервал обжига. Например, при 950°C это еще непрочное рыхлое, а при 1050oC — плотноспекшееся, стекловидное тело. Конечно, бывают и исключения, но там и тогда. Для майолики в принципе характерны низкие температуры обжига — 900 — 1100oC. И как раз примерно при этих температурах завершаются процессы разложения глинистых материалов, которые (процессы) сопровождаются выделением газообразных веществ. Это делает крайне затруднительным так называемый однократный обжиг — и черепка и глазури — за один раз. Если обратиться к нижеприведенной таблице, будет ясно, насколько близки температуры обжига майолики к критическим для керамики температурам. Самая распространенная технология — первый, утильный, и второй, политой, обжиг.

Режим первого обжига выбирают таким, чтобы в максимальной степени прошли все процессы превращения глинистых минералов. Незавершенность этих процессов обязательно скажется на качестве поверхности глазури после второго обжига. Температура утильного обжига может быть и выше, и ниже температуры политого обжига. Обычно ниже, где-то на уровне 900 — 950°C.

Режим второго обжига выбирают исходя из характеристик глазури, но, естественно, при этом нельзя превышать температуру начала деформации черепка.

Обжиг шамота

Основное отличие шамотных масс от вышеперечисленных — наличие в массе жесткого каркаса из плотных, уже прошедших соответствующий обжиг зерен. Размер зерен может варьироваться от 100 микрон до нескольких миллиметров, что определяется скорее требованиями фактуры материала, а не требованиями технологии. Жесткий каркас препятствует усадке массы в процессе обжига. (Кстати, при сушке усадка шамотных масс ненамного меньше, чем тонких пластичных масс). Это позволяет проводить обжиг при несколько более высоких температурах, не опасаясь серьезной деформации изделия. Часто материал зерен имеет другой состав, чем пластичная составляющая массы. Если тугоплавкость зерен выше, температуру обжига можно увеличить значительно.

А в целом схема обжига шамота та же, что и для других типов масс: сначала утильный, потом (если нужно) политой, потом (если нужно) декорирующий обжиги.

Однократный обжиг

Однократный обжиг — это когда на высушенное изделие наносят глазурь и обжигают все в один прием, объединяя утильный и политой обжиги. Это мечта любого производственного экономиста:

- только один раз тратится энергия на нагрев;

- ставка изделий в печь и их выемка производится один раз;

- не нужен промежуточный склад утиля;

- цикл от сырца до готового изделия сокращается вдвое, т.е. меньше относительные затраты на аренду площадей и зарплату за счет повышения производительности.

В принципе, если не считать совсем низкотемпературный декорирующий обжиг, однократно можно обжечь любой материал.

- Но:

- приходится наносить и подглазурный рисунок, и собственно глазурь на просто высушенное изделие, которое, конечно, не имеет прочности утиля;

- из-за этого исключается машинная обработка, а руками надо все делать очень акуратно, чтобы ничего не разбить;

- глазурование методом окунания — наиболее экономный с точки зрения расхода глазурей — можно проводить только для маленьких изделий, делая большую паузу между глазурованием внутри и снаружи;

- нет утиля, нет и промежуточного контроля качества (овальность, тонкие краевые трещины и т.п.), т.е. заранее закладывается более высокий процент брака

- глазури должны быть специфицированы на однократный обжиг.

Как же определить, нужен нам однократный или двукратный обжиг? Решающим критерием для художника или художественной студии является конечный результат — то есть осуществление художественного замысла. Для мастерских, изготавливающих более или менее серийную продукцию, и для керамических фабрик, решающим могут оказаться соображения экономического порядка. Вот что нужно иметь в виду.

- Для фарфора:

- Энергозатраты на низкий утильный обжиг существенно ниже затрат на высокий обжиг. Для первого достаточны температуры порядка 900°C, воздушная окислительная среда, электрическая печь со слабой футеровкой. Для второго — хорошо футерованная и желательно пламенная печь. Стоит ли экономить на утиле?

- Глазури для фарфора начинают расплавляться при температуре, близкой к температуре созревания фарфорового черепка. В том интервале температур, где происходят процессы разложения глинистых минералов, глазурный слой походит на порошок, и газы легко проходят через него. Таким образом, не приходится опасаться дефектов глазури, возникающих по причине газонепроницаемости расплава. Стоит ли проводить утильный обжиг?

- Фарфоровые массы — это тощие, быстро промокающие массы. Глазурование сырца требует сноровки. Утиль нужен!

- Многие крупные изделия, например, изразцы, часто надо глазуровать напылением. А при обжиге на бисквит глазуровать вообще не надо. Тогда зачем нужен утиль?!

- Для фаянса:

- Утильный обжиг (помните, он проводится на высокую температуру) нужен обязательно, если мы собираемся использовать легкоплавкие глазури. Иначе в однократном обжиге мы получим не фаянс, а нечто недожженное, напоминающее папье-маше.

- Утильный обжиг не нужен, если мы используем высокотемпературные глазури, которые, наподобие фарфоровых, начинают плавиться выше 1100°C. В этом случае наносят их, как правило, напылением сжатым воздухом.

- Для майолики — самый сложный случай.

- Утиль нужен практически всегда, и причем на максимально высокую температуру. Многие технологи западной школы рекомендуют обжигать майолику чуть ли не до стекловидного состояния, чтобы выжечь все примеси и разложить все, что способно разложиться в утильном обжиге. Вопрос, а как потом глазуровать? Можно. Читайте об этом в разделе о глазурях.

- Если в качестве покрытия использовать ангобы или что-то вроде терра-сигилята, или если вы располагаете специальными глазурями с очень коротким интервалом плавления, можно обойтись без утиля.

Для всех материалов однократный обжиг возможен при условии тщательно отлаженной технологии, которая в случае керамики, на две трети состоит из опыта работающих.

Кажется, в нашем изложении проблем обжига все уже запутано настолько, что требуется еще одна раскладка по полочкам.

Что происходит в процессе нагрева и охлаждения.

| Интервал,C | Процесс |

|---|---|

| 20 — 100 | Удаление влаги из массы. Греть нужно медленно и, главное, равномерно. Чем толще стенки изделия, тем медленнее нагрев. |

| 100 — 200 | Удаление влаги из массы продолжается! Если приборы показывают 150°C, это еще не значит, что изделие нагрелось до такой температуры, особенно в толще, особенно на толстой подставке. Глазурное покрытие претерпевает усадку. Выделяющиеся из объема изделия пары воды могут привести к растрескиванию и отлету покрытия. Из люстровых покрытий выделяются летучие органические соединения. Не форсируйте нагрев! |

| 200 — 400 | Выгорание органических веществ. Если по каким-то причинам их много, следует обеспечить хороший приток воздуха (деколи, люстры, связующее надглазурных красок и мастик). |

| 550 — 600 | Серьезное фазовое превращение кварца. Оно редко проявляется на стадии нагрева, а на стадии охлаждения может привести к т.н. «холодному» треску. |

| 400 — 900 | Разложение минералов глины. Выделяется химически связанная вода. Разлагаются азотнокислые и хлористые соли (если их использовали). |

| 600 — 800 | Начало расплавления свинцовых и других легкоплавких флюсов, надглазурных красок. При 750 — 800°C в третьем декорирующем обжиге происходит размягчение поверхности глазури и впекание красок, золота и т.п. Выгорание сульфидов. |

| 850 — 950 | Разложение мела, доломита. Начало взаимодействия карбонатов кальция и магния с кремнеземом. Эти процессы сопровождаются выделениями углекислого газа. В целом завершены все превращения глинистых веществ. Их наиболее мелкие частицы уже спеклись и обеспечили заметную прочность черепка. К концу интервала — полное расплавление майоликовых глазурей. |

| 1000 -1100 | Интенсивное взаимодействие извести и кремнезема сопровождается появлением жидкой фазы (например, в известковом фаянсе), уплотнением и деформацией черепка. Начало размягчения полевых шпатов. Плавление нефелин-сиенита. Интенсивное разложение сульфатов, что сопровождается выделением сернистого газа. |

| 1200 -1250 | Интервал спекания беложгущихся глин, фаянсовой массы. Растворение кремнезема и каолинита в расплаве полевого шпата. |

| 1280 — 1350 | Процесс муллитообразования. Иглы муллита пронизывают фарфоровую массу, что в дальнейшем обеспечит ей высокую прочность и термостойкость. Превращение тонкодисперсного кварца в кристобаллит. |

| 1200 — 1420 | Этот температурный интервал характерен для фарфора. Здесь происходят процессы восстановления рыжих оксидов железа в более благородные голубые, если обеспечены соответствующие окислительно-восстановительные условия обжига. Температуры высоки, вязкости умеренные, очень быстро протекает диффузия: например, подглазурная роспись теряет четкость очертаний. |

| 1420 — 1000 | Ничего особенного в процессе охлаждения не происходит. И глазурь, и масса находятся в достаточно пластичном состоянии, поэтому охлаждать можно настолько быстро, насколько это позволяет печь. Если используются глазури, склонные к кристаллизации, медленное охлаждение или выдержка 1-10 часов в этом интервале приводит к росту кристаллов. |

| 1000 — 700 | Начинается окисление низших оксидов меди, марганца и др. металлов (если они использованы) в высшие. Недостаток кислорода в пространстве печи может дать поверхность с металлизацией. Если требуется восстановление — самое время для него. Восстановительную среду следует поддерживать чуть ли не до комнатных температур, как минимум до 250-300°С. |

| 900 — 750 | И черепок, и глазурь перешли в хрупкое состояние и далее остывают как единое твердое тело. Если не согласованы КТР — возможен цек или отскок глазури и даже разрушение изделия. |

| 600 — 550 | Обратное фазовое превращение кварца с резким объемным изменением. Скоростной проход этого интервала может вызвать «холодный» треск. |

| 300 — 200 | Фазовое превращение кристобаллита. Он образовался, если в массе был очень тонкодисперсный кремнезем, при 1250 — 1300°C. Не следует спешить открывать дверцу печи. |

| 250 — 100 | Охлаждение продолжается! В глубине ставки, в толстых частях изделий температура гораздо выше, чем в тонких кромках и чем показывает термопара. Дайте изделиям остыть равномерно. |

В таблице описаны основные процессы. Поэтому сейчас еще раз кратко укажем, что главное в обжиге.

- 01Первый обжиг. В печь ставим сырец. В нем много воды, даже если он выглядит сухим. До 200 — 300°C нагреваем медленно, например за 2 — 3 часа. Обеспечиваем хорошую вентиляцию, чтобы выгорели все примеси. Конечная температура — 900 — 1000°C. Если нет уверенности в температуре, делаем выдержку 1 — 3 часа, давая возможность всей садке равномерно прогреться. Охлаждение ведем с такой скоростью, с которой остывает печь. Форсированное охлаждение проводим только после нескольких экспериментов — цека глазурей не будет, поскольку нет глазурей, а вот холодный треск из-за кварца может иметь место.

- 02Обжиг с глазурью после утиля. В печь ставим заглазурованные изделия. Черепок уже обжигали на утиль, так что скорость на начальном участке нагрева может быть выше; главное, хорошо просушить глазурь. Нагрев до конечной температуры проводим так быстро, как позволяет печь и, главное, скорость прогрева изделий. При конечной температуре делаем выдержку от 15 минут до 1-2 часов с целью равномерного прогрева. Если скорость подъема температуры в конце нагрева невысокая (50°C в час и меньше), считаем, что выдержка уже была. Лучше, конечно, здесь пользоваться конусами Зегера. «Полочки» (выдержки при постоянной температуре) на стадии охлаждения — только для кристаллических глазурей и некоторых матовых. В остальном — как в п.1.

- 03Однократный обжиг с глазурью. Принимаем во внимание все, что в п.1 и в п.2. Не форсируем подъем температуры в интервале 500 — 900°C — до начала плавления глазури из черепка должны удалиться все газы!

- 04Обжиг деколей, люстровых красок, надглазурных красок. Поднимаем температуру очень медленно (за 2 — 4 часа) до 400°C — надо сгореть всей органике. При этом среда должна быть окислительной (воздушной), а вентиляция — интенсивной. От 400 до 800°C — как угодно быстро. Выдержка 5 — 15 минут.

О том, какие условия обжига диктует печь, читайте ниже.

2. Электрические печи и два слова про другие.

Обжиг керамики проводят в самых разных тепловых агрегатах, называемых печами. Если для нагрева используется тепло электрического тока, печи называют электрическими, если тепло от сгорания органического топлива — топливными и обычно более конкретно:газовыми, дровяными, мазутными и т.д. За тысячи лет обжигов керамики изобретено немало конструкций топливных печей, а за последние сто лет — не меньшее число конструкций электропечей.

- свободное пространство для ставки изделий, для краткости — камера;

- огнеупорная и теплоизолирующая оболочка, для краткости — футеровка;

- тепловой источник — нагреватель, горелка и т.д.

- устройство для контроля и регулирования степени нагрева — регулятор.

- Независимо от вида и конструкции, в печи присутствует:

Каждую печь можно классифицировать по особенностям перечисленных атрибутов. Если нужно заказывать печь, обязательно указывайте эти особенности.

Объем камеры определяет производительность печи в одном обжиге в периодической печи или за цикл толкания одной вагонетки в туннельной печи. В дальнейшем мы будем говорить только о печах периодического действия. Объем камеры может составлять 1 — 2 литра; такие маленькие печки удобны для тестовых обжигов и для изготовления небольших изделий типа керамической бижутерии. Объем камер печей, обычно используемых в мастерских и студиях, составляет от 50 — 100 литров до 1 — 1,5 куб. м. Для фабричных условий характерны печи с объемом от 3 до 20 куб. м.

Футеровка и нагреватель определяют максимальную температуру, которую можно развить в камере. Чем выше требуется температура, тем более высокого класса должны быть огнеупоры, что сразу и, заметим, резко сказывается на стоимости печи. Иногда камера отделена от нагревателя дополнительной футеровкой, называемой муфелем. (Не следует называть муфелями все подряд маленькие печи!)

Регулятор содержит устройство для измерения температуры, которым обычно является термопара, устройство регулирования мощности нагревателя и управляющее устройство, согласующее действие двух первых.

Ниже приведены некоторые конфигурации печей.

Костер

| ПАРАМЕТР | ЗНАЧЕНИЕ |

|---|---|

| Камера | 10 — 100 литров |

| Футеровка | слой земли |

| Теплоизоляция | cлой земли |

| Нагреватель | тепло сгорающих дров |

| Измеритель температуры | на глаз по свечению |

| Регулятор мощности | подкидывание дров |

| Управление | cобственный опыт |

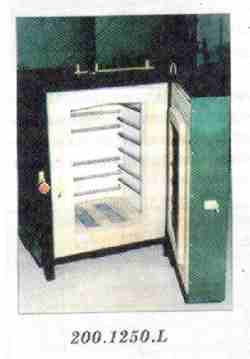

Электропечь 200.1250.L (ООО «Термокерамика»), вариант

|

|

Такие разные тепловые устройства здесь приведены для того, чтобы глубже понять функции элементов печи.

Камера — это рабочее пространство, куда помещаются изделия и полки с подставками, из общего объема «от стенки до стенки» нужно вычесть объем, необходимый для нагревателей. А расчет полезной загрузки камеры нужно производить с учетом толщин полок.

Пример. Полезная ширина, глубина и высота камеры — 40 см. Имеется огнеупорная плита 39х39 см, толщиной 2 см и четыре стойки 7х7 см высотой 18 см. Сколько горшков диаметром 18 см и высотой 16 см можно поместить в печь? Ответ: если без полки — 4 шт., а если с полкой — 6 шт. (а не 8; смотрите на рисунке).

Продолжая пример, зададимся вопросом, а что, собственно, выгоднее — обжечь за один раз 4 горшка или 6? Ответ заключен в анализе количества тепла, необходимого на нагрев дополнительной массы огнеприпаса. Если горшок весит грамм 300, а плита и стойки — килограммов 5… Т.е. чуть ли не все тепло пойдет на нагрев огнеприпаса! И остывать печь будет дольше. Может случиться так, что за время обжига шести горшков можно провести два обжига по 4 горшка в каждом.

На самом деле нагреваются не только горшки и огнеприпас, но и стенки печи. В костре это — сплошная масса земли. Прогреть ее трудно, остудить тоже. В современной печи должны присутствовать огнеупоры с низкой теплоемкостью, низкой теплопроводностью и высокой огнеупорностью. Вакуумформованый волокнистый материал ШВП-350 хорошо подходит для конструирования печей с рабочей температурой 1200°C. Если вся печь выполнена из тяжелого шамотного кирпича, она потребует колоссального времени на нагрев и остывание, и соответственно затрат энергии. Такая тяжелая «на подъем» печь не позволит Вам реализовать режимы скоростного нагрева, если они Вам для чего-то понадобились. Впрочем, можно увеличить мощность нагревателей.

Электрические нагреватели бывают проволочными и керамическими. Проволоку делают из нихрома (дорого, предельная температура 1100°C, зато остаются гибкими после работы) или из железных сплавов. Последние часто называют «фехраль», а импортные аналоги — «кантал»; отечественные марки имеют точное наименование — Х23Ю5Т или Х27Ю5Т. Фехраль работает до 1200 — 1350°C в зависимости от диаметра проволоки. После первого же нагрева необратимо становится хрупким, перегоревший в одном месте нагреватель нельзя починить скруткой!

К керамическим нагревателям относятся карбид-кремниевые, они же силитовые, они же карборундовые стержни: рабочая температура до 1400°C. В последние 10 лет упорно рекламируются дорогие хромит-лантановые нагреватели с рабочей температурой до 1700°C, которые имеют очень высокий ресурс работы при тех же 1300-1400°C (если не сломать, когда устанавливаешь тяжелую плиту :-)). Читайте в другом месте о том, как рассчитывать электрические нагреватели. Здесь мы рекомендуем обращаться за помощью в специализированные фирмы.

Если нагрев осуществляется газовыми горелками, в пространстве печи могут быть достигнуты любые температуры вплоть до 1700°C, а если еще использовать воздух, обогащенный кислородом, — до 2000°C. Газовые (да и другие топливные) печи хороши тем, что позволяют вести обжиг не только в окислительной, но и в нейтральной, и в восстановительной среде. Степень «восстановительности» регулируют изменением соотношения газ/воздух, в современных газовых печах это делается автоматически. Дровяные печи, к сожалению, сложнее поддаются автоматизации, но они просты в изготовлении, дешевы в эксплуатации, для них не требуется согласований с газовой инспекцией, а дают 1200°C запросто.

Чем мощнее нагреватели, тем более быстрый нагрев они могут обеспечить. И тем аккуратнее с ними нужно работать. Представьте, что произойдет в первые же пять минут с горшками, если одна сторона их обращена к мгновенно раскаляющейся стенке с нагревателями, а другая — к холодному соседнему горшку. Плавный разогрев (а точнее — равномерный по всей камере) проще всего получить, используя тиристорные силовые блоки. Регулирование выходной мощности в них происходит по принципу «больше сила тока» — «меньше сила тока», а не по принципу «включено» — «выключено». Если в Вашем распоряжении только последний способ регулирования, то задавайте на первом этапе невысокие температуры (сначала 100°C, через полчаса — 200°C, через час — 300°C, и только потом — конечную температуру). А если в печи совсем нет управляющего прибора, не отходите от нее и щелкайте выключателем каждые пять минут (Это не шутка!)

Называя разные температуры, мы до сих пор не уточняли, о чем идет речь — о температуре на нагревателе? на изделии? на термопаре? Если в печи установлена термопара, то прибор, подсоединенный к ней, будет показывать, естественно, температуру кончика термопары. По разным причинам, о которых написаны тома научной литературы, эта температура только примерно отражает тепловую ситуацию в печи. В процессе нагрева нагреватели всегда горячее, а изделия — холоднее, ч

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

микроволновых печей: отличные инструменты для испытания люстры, эмали и китайских красок при слабом воспламенении

Многие люди знают, что микроволновую печь можно использовать для быстрой сушки глины, когда вы в затруднении. Диэлектрический нагрев (тот, что используется в микроволновой печи) также используется в промышленности для обжига керамики в высокотехнологичных областях. Эта опция также доступна в небольшом масштабе для гончаров-студии, по крайней мере, для испытаний обжига и небольших объектов с использованием микроволновой печи.

Хотя печи не обжигают достаточно высокую температуру для испытания глазури или глиняных тел при более высоких температурах, они действительно могут помочь, если вы заинтересованы в декоративных применениях с низким уровнем пламени, таких как фарфоровые краски, люстры, египетская паста, надглазурные эмали и многие другие коммерческие изделия. декали. В этом посте Джессика Кнапп расскажет вам об альтернативном использовании старых микроволновых печей! — Дженнифер Поэллот Харнетти, редактор.

Микроволновая печь — это контейнерная печь, состоящая из основания и колпака, предназначенная для использования в домашней микроволновой печи. Обжиговая печь сделана из белого изоляционного волокна и облицована внутри камеры черным составом, который поглощает микроволновое излучение и нагревается до 1650 ° F или приблизительно конуса 010 (рис. A).

Тепло от этого соединения затем передается в камеру и к обжигаемой детали.Для достижения пикового диапазона температур требуется от 5 до 10 минут в зависимости от размера микроволновой печи, выполняемой работы и мощности микроволновой печи. После обжига печь должна остыть не менее 20 минут, прежде чем открыться.

Создавайте выделяющиеся поверхности, загрузив бесплатную программу Five Great Decorating Techniques.

Предназначенная в основном для работы с небольшими стеклянными предметами или глиной из драгоценных металлов, микроволновая печь также подходит для обжига небольших предметов из глины, от бус и подвесок до испытательной плитки или небольших скульптурных предметов.Обжиговые печи бывают трех размеров. Малый и средний размер камеры обжига имеет высоту 1¾ дюйма и диаметр 2¾ дюйма и 4½ дюйма соответственно. Камера в большой печи имеет диаметр 61/4 дюйма и высоту 23/8 дюйма.

Оптимальное время обжига для различных материалов и размеров необходимо определить путем пробных обжигов. Spectrum Glazes, один из дистрибьюторов печи, продает ряд глазурей, разработанных специально для печи (см. Рисунок A), но глазури, глазури и глины, разработанные для диапазона конусов 018 и 010, могут быть успешно обожжены.

Использование микроволновой печи

Сначала отрежьте кусок бумаги из волокон для печи по размеру. Волокнистая бумага обычно входит в комплект (см. Рисунок A), но может быть заменена кусочками бумаги Bullseye Thin-Fire, используемой для работы со стеклом. Волокнистая бумага предотвращает прилипание чего-либо к изолирующей волоконной основе. Поместите кусок на волокнистую бумагу и проверьте установку крышки, чтобы убедиться, что кусок не ударяется о верх или боковые стороны камеры обжига (рис. B). Поместите основу в микроволновую печь и накройте крышкой.Быть осторожен; черное покрытие на внутренней стороне крышки нежное и легко трескается при ударе. Установите таймер микроволновой печи на основе ваших тестов. Когда микроволновая печь выключится, вы заметите оранжевое свечение, исходящее из вентиляционного отверстия в верхней части печи. Вам не нужно использовать промывку в этой печи.

Немедленно вытащите печь из микроволновой печи, чтобы не повредить потолок микроволновой печи из-за длительного воздействия тепла из вентиляционного отверстия. Надев рукавицы или перчатки для печи, возьмитесь одновременно за верх и низ печи, стараясь не открывать ее при подъеме (рис. C).Установите печь на жаропрочную поверхность, например, на кирпич или плитку.

Перед открытием оставьте печь закрытой на 20–30 минут. Для более крупных работ увеличьте время охлаждения до 35–40 минут. Верхняя часть крышки и нижняя часть основания остаются очень горячими в течение длительного времени, поэтому оставляйте зазор не менее 6 дюймов над печью и вокруг нее. После охлаждения аккуратно смахните остатки фибровой бумаги с основы мягкой щеткой. Примечание: Наденьте респиратор, чтобы не вдыхать пыль.

При использовании этой печи следуйте тем же правилам, что и при обжиге в большой печи. Глиняные предметы можно обжигать как в зеленом, так и после бисквитного обжига. При зеленом обжиге работа должна быть тонкой и сухой. Высушите глазурь в течение ночи перед обжигом. Из-за дыма микроволновую печь необходимо проветрить должным образом или запустить на улице.

Делайте осторожные записи. Поскольку микроволновые печи слишком малы для установки пирометра, и, если вы не купите более крупную модель, они слишком малы для конической упаковки, вам нужно будет записать соотношение времени и температуры для вашей собственной микроволновой печи.

Тестирование вашей микроволновой печи

Мы протестировали мульти-перья Spectrum (рис. 1), белое золото и перламутровый блеск, пурпурную надглазурную эмаль (рис. 2–4), коммерческие глазури (рис. 5), 04 прозрачная глазурь (рисунок 6) и египетская паста. Потребовались дополнительные испытания, чтобы определить правильное время обжига эмалей и люстр. Обжиг двух глазурей произвел в печи заметно больше дыма и обесцвечивания, чем другие обжигы глазури.

Рисунок 4

Рисунок 5

Как правило, для маломощной микроволновой печи требуется 3 минуты, чтобы обжечь изделие с блеском или надглазурой, и 5 минут, чтобы обжечь ручки для глазури и глазури.Для глиняных тел используются две египетские пасты, обожженные зеленым, фарфоровое тело, обожженное бисквитным обжигом, и фарфоровое тело с высоким обжигом. Все глиняные тела выдержали термический удар коротких обжигов (4–5 минут для египетской пасты и 5 минут для фарфора).

Рис.6

Заключение

Хотя микроволновая печь не заменит вашу потребность в более крупной печи, она может помочь ускорить испытания глазури и глины или предоставить способ изготавливать мелкие объекты или даже модели для более крупных деталей.Микроволновые печи продаются под тремя различными торговыми марками: MicroKiln, MagicFuse и Fuseworks. Уточняйте наличие у местного дистрибьютора. Все три также можно найти в Интернете.

Выражаем особую благодарность компании Spectrum Glazes (www.spectrumglazes.com) за предоставленную MicroKiln для испытания глин и глазурей для этой статьи.