Температура плавления алюминия и физические параметры.

Температура плавления алюминия для перехода в жидкое состояние требует нагрева в среднем до 660 °C или 993,5°К.

Температура плавления алюминия характеризует градиент перехода в жидкое состояние и определяет физические параметры химического элемента. Свойства металла позволяют применять его в различных отраслях промышленного производства, а способность образовывать устойчивые соединения значительно расширяет сферы его использования.

Способность переходить из твердого в жидкое состояние определяет физические свойства металла.

Характеристика физических и технических параметров алюминия

- Алюминий относится к самым распространенным химическим элементам и характеризуется небольшим весом, мягкостью. Основные физические параметры металла, способность образовывать устойчивые к воздействию среды соединения, позволяют его использовать в различных отраслях промышленного производства.

- Металл является привлекательным материалом для работы в домашних условиях. Удельная теплота плавления алюминия составляет 390 кДж/кг, и для литейных целей расплавить его в бытовых условиях не составляет труда.

- Плавка металла может осуществляться поверхностным и внутренним нагревом. Способ внешнего теплового воздействия не требует особого оборудования и применяется в кустарных условиях.

- Алюминий, температура плавления которого зависит от чистоты соединения, давления, для перехода в жидкое состояние требует нагрева в среднем до 660 °C или 993,5°К.

- Существуют различные мнения относительно показателя температуры плавления металла в домашних условиях, но проверить их можно только на практике.

Свойства сплавов металла

Показатель температурного градиента колеблется для соединений металла с другими химическими элементами, определяющими их свойства. Для литейных сплавов, содержащих магний и кремний, он составляет 500 °C.

Удельная теплота плавления определяет физическое свойство химического элемента.

Для сплавов этот показатель характеризует процесс перехода из одного агрегатного состояния в другое в определенном температурном интервале.

Температура начала перехода в жидкое состояние называется точкой солидус (твердый), а окончание — ликвидус (жидкий). Соответственно начало кристаллизации будет определяться точкой ликвидус, а окончание — солидус. В температурном интервале соединение находится в переходном состоянии от жидкости к твердой фазе.

В некоторых соединениях алюминия с другими химическими элементами отсутствует интервал между температурными показателями перехода из твердого состояния в расплав. Эти сплавы называются эвтектическими.

Например, соединению алюминия с 12,5% кремния, как и чистому металлу, свойственна точка плавления, а не интервал. Этот сплав относится к литейным и характеризуется постоянной температурой 577 °C.

При увеличении в сплаве количества кремния градиент ликвидус снижается от максимального показателя, свойственного чистому металлу. Среди лигатурных добавок температурный градиент снижает использование магния (450 °C). Для соединения с медью он составляет 548 °C, а с марганцем — всего 658 °C.

Среди лигатурных добавок температурный градиент снижает использование магния (450 °C). Для соединения с медью он составляет 548 °C, а с марганцем — всего 658 °C.

Алюминий образует различные сплавы с минералами.

Большинство соединений состоят из нескольких компонентов, что влияет на показатель затвердевания и плавления материала. Понятия температурных градиентов солидус и ликвидус определены для бесконечной длительности процессов равновесных переходов в жидкое и твердое состояние.

На практике учитываются поправки скорости нагревания и охлаждения составов.

Применение металла в промышленном производстве

В естественных условиях алюминий имеет свойство образовывать тонкую оксидную пленку, что предотвращает реакции с водой и азотной кислотой (без нагрева). При разрушении пленки в результате контакта со щелочами химический элемент выступает в качестве восстановителя.

С целью предотвращения образования оксидной пленки в сплав добавляют другие металлы (галлий, олово, индий). Металл практически не подвергается коррозионным процессам. Он является востребованным материалом в различных отраслях промышленности.

Алюминий и его сплавы очень востребованы в различных сферах жизни человека.

- Алюминий считается популярным материалом для изготовления посуды, основным сырьем для авиационной и космической отрасли промышленности. Отличная электропроводность металла позволяет использовать его при напылении проводников в микроэлектронике.

- Свойство алюминия и его сплавов при низких температурах приобретать хрупкость позволяет его использовать в криогенной технике. Отражательная способность и дешевизна, легкость вакуумного напыления делают алюминий незаменимым материалом для изготовления зеркал.

- Нанесение металла на поверхность деталей турбин, нефтяных платформ придают устойчивость к коррозии сплавам из стали. Для производства сероводорода применяется сульфид металла, а чистый алюминий используется в качестве восстановителя редких сплавов из оксидов.

- Химический элемент используют как компонент соединений, например, в алюминиевых бронзах, магниевых сплавах. Наряду с другими материалами его применяют для изготовления спиралей в электронагревательных приборах. Соединения металла широко применяются в стекловарении.

- В данное время чистый алюминий редко используется в качестве материала для ювелирной бижутерии, но набирает популярности его сплав с золотом, обладающий особым блеском и игрой. В Японии металл вместо серебра используется для изготовления украшений.

- В пищевой промышленности алюминий зарегистрирован в качестве добавки. Алюминиевые банки для пива стали популярной упаковкой для напитка с 60-х годов прошлого века. Технологическая линия предусматривает производство тары 0,33 и 0,5 л. Упаковка имеет одинаковый диаметр и отличается только высотой.

- Основным преимуществом упаковки перед стеклом является возможность вторичного использования материала.

- Банки для пива (газированных напитков) выдерживают давление до 6 атмосфер, имеют куполообразное, толстое дно и тонкие стенки.

Особенности технологии изготовления путем вытяжки обеспечивают конструкционную прочность и надежные эксплуатационные свойства тары.

Особенности технологии изготовления путем вытяжки обеспечивают конструкционную прочность и надежные эксплуатационные свойства тары.

особенности и процесс, оборудование и производство форм, алгоритм работы

Литьё алюминия в домашних условиях — это процесс, который может быть под силу домашнему мастеру, однако выполнять его нужно в соответствии с определенной методикой. Нужно знать особенности самого материала и понимать, как правильно с ним работать.

Особенности алюминия

Алюминий — материал, широко применяемый в разных видах промышленности, подходит он и для домашнего литья. Его преимущества такие:

- Универсальность в применении;

- Хорошие эксплуатационные характеристики;

- Относительно небольшой вес;

- Высокие показатели по пластичности и ковкости.

Есть у него и недостатки. В частности, некоторым видам обработки металл поддается плохо.

В частности, некоторым видам обработки металл поддается плохо.

Процесс литья

Благодаря литью можно быстро сделать на основе алюминия различные приспособления для бытовых или промышленных нужд.

Процесс может выполняться под давлением или с применением форм. В первом случае потребуются:

- Специальное оборудование;

- Специализированные технологические знания;

- Пресс-формы.

Также процесс выполняют и с использованием обычных форм, которые изготавливаются на основе специальной самодельной смеси. Технологию производства освоить достаточно просто. Алюминий имеет высокую пластичность, благодаря чему может приобретать любую форму. Его температура плавления составляет более 600 градусов.

Раньше для изготовления алюминиевых деталей использовали формы, которые вставлялись в землю, затем стали применяться гипсовые самодельные. Сейчас существуют специальные пресс-формы, из которых изготавливают детали под давлением.

На крупных предприятиях литье осуществляется под большим давлением и усадка практически отсутствует. Для работы применяют специальные машины и оборудование. Технологический процесс достаточно сложный:

- Нужное рабочее давление создается благодаря работе поршня, а он приводится в работу посредством сжатого воздуха;

- Ускорению движения способствуют масло и эмульсия;

- Материал, разогретый до температуры плавления, быстро попадает в пресс форму под давлением и целиком ее заполняет.

Изделия, которые производятся таким способом, редко имеют какой-либо брак и обладают высокой точностью. Подобная технология актуальна при изготовлении деталей для авиастроения и приборостроения. Пресс-формы позволяют применять расплавленный металл любой температуры.

Необходимое оборудование

Чтобы изготовить алюминиевые детали разного назначения с высокой точностью под давлением, потребуется специальное оборудование: автоматическая машина и прочные пресс-формы. Для литья алюминия их обычно делают на основе стальных сплавов.

Для литья алюминия их обычно делают на основе стальных сплавов.

Их поверхность отливки должна быть почти идеальной, не допускаются никакие искажения геометрической конфигурации и размера. Пресс-форма должна быть оснащена механизмом, благодаря которому из нее готовую деталь можно будет извлечь без труда. Помимо этого, в ее составе должны присутствовать и подвижные стержни из металла, с помощью которых образуются внутренние полости заготовок.

Будущим изделиям, которые вы будете заливать в специальные формы, потребуется придать ту или иную конфигурацию, которые преимущественно зависят от самих форм. В таком литейном процессе также используются специализированные машины и прочее оборудование.

Литейные машины могут иметь холодную или горячую камеру, в которой осуществляется процесс прессования форм. Обычно машины с горячей камерой для плавки металла применяются для изготовления сплавов преимущественно на основе цинка. Нужное давление в них нагнетается благодаря применению поршня или сжатого воздуха. Под давлением расплавленная смесь медленно вытесняется вовнутрь предварительно приготовленных пресс-форм.

Нужное давление в них нагнетается благодаря применению поршня или сжатого воздуха. Под давлением расплавленная смесь медленно вытесняется вовнутрь предварительно приготовленных пресс-форм.

А машины, где применяют холодное давление, в основном используются тогда, когда потребуется сделать отливки с добавлением медных и магниевых сплавов. Расплавленная смесь в таком случае в процессе литья попадает вовнутрь форм под очень большим давлением, иногда оно может составлять около 700 мегапаскаль.

Благодаря литью под давлением можно в плане производительности достичь высоких показателей, также не нужно будет детали подвергать дополнительно механической обработке. Машины отличаются по моделям в зависимости от своих рабочих параметров.

Производство форм

Специальные литейные машины в домашних условиях практически не используются. Это не целесообразно не только в отношении больших затрат на их приобретение, но и потому что процесс достаточно сложный в техническом плане. А еще оборудование, которое работает под давлением, очень габаритное.

А еще оборудование, которое работает под давлением, очень габаритное.

В домашних условиях выплавляемым изделиям на основе алюминия требуемая форма придается ручным способом. Форму при этом тоже можно сделать самому. Многие домашние мастера применяют методику литья «в землю», благодаря которой можно в итоге получить необходимые алюминиевые детали без специального оборудования.

Моделям форм, с которыми приходится работать, вы сможете придать определенную конфигурацию, причем сами формы изготавливаются на основе подручных материалов своими руками. В частности, форму можно получить из простого цементного раствора. В такой ситуации выплавляемой заготовке можно придать прямоугольную или квадратную форму. В интернете можно отыскать видеоуроки, как правильно залить алюминий в цемент.

Для литья нередко применяются гипсовые формы. Гипсовым моделям в такой ситуации можно придать почти любую конфигурацию. Очень важным показателем при работе с формами является усадка материала. При его застывании он должен быть минимальным.

При его застывании он должен быть минимальным.

Под заливку алюминия моделям можно придать желаемую конфигурацию благодаря применению воска. Но здесь нужно сказать, что посредством воска можно изготавливать на основе алюминия только небольшие детали. Благодаря ряду эксплуатационных характеристик восковым моделям можно будет придать даже сложные конфигурации, но изготовить детали таким способом можно только один раз.

Литейным методом можно с легкостью изготавливать детали на преимущественно дюралевой основе. Дюраль — это материал, состоящий преимущественно из алюминиевого сплава с рядом других компонентов. Но нужно знать, что заготовки, которые выплавляются на его основе, застывают долго.

Модели, которые используются под литье металла, должны обязательно быть подготовлены: их потребуется очистить и нанести масло в качестве смазки.

Алгоритм работы в домашних условиях

Изготавливать алюминиевые детали литейным способом дома не так уж и сложно, для процесса не потребуется дорогое специальное оборудование. Те модели, которые будут принимать участие в литейной работе, потребуется очистить сверху и смазать изнутри. Подготовка потребуется и тогда, когда вы практикуете метод литья «в землю». Обязательно проконтролируйте, чтобы технологическое углубление по своим контурам строго соответствовало контурам будущей детали.

Те модели, которые будут принимать участие в литейной работе, потребуется очистить сверху и смазать изнутри. Подготовка потребуется и тогда, когда вы практикуете метод литья «в землю». Обязательно проконтролируйте, чтобы технологическое углубление по своим контурам строго соответствовало контурам будущей детали.

Как говорилось, усадка расплавленного алюминия является немаловажным параметром при работе. При выполнении заливки она должна быть минимальной, иначе деталь по размерам не будет соответствовать тем, которые были заданы.

С той целью, чтобы при застывании металла усадка имела минимальный показатель, на форме нужно будет выполнить незначительный глиняный кант, по который в нее и заливают расплавленный алюминий.

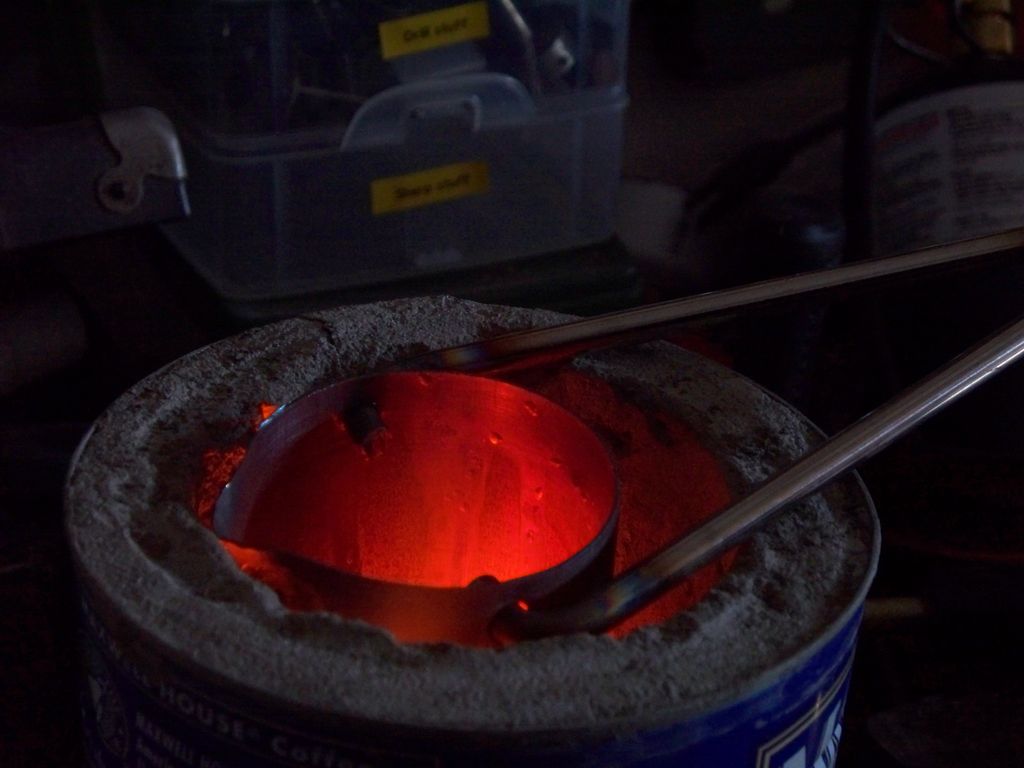

С целью расплавления металла обычно применяется емкость из стали и специальная печка. При этом при выполнении работы не стоит забывать и о правилах по технике безопасности. В случае если вы решили заниматься литейным процессом дома, нужно соблюдать правила личной безопасности. Обязательно надевайте специальную одежду, которая будет защищать кожу от возможных ожогов.

Обязательно надевайте специальную одежду, которая будет защищать кожу от возможных ожогов.

Ниже были рассмотрены ключевые аспекты, связанные с процессом литья алюминия как в промышленных, так и домашних условиях. Как видите, заниматься этим дома может каждый, для работы не потребуется дорогое оборудование, с помощью подручных средство можно научиться изготавливать всевозможные алюминиевые детали прямо не выходя из дома.

Плавка алюминия в электропечах – особенности процесса

Так как алюминий относится к легкоплавким металлам, то оборудование для его переработки можно изготовить и в домашних условиях. Конечно, для получения оптимального результата стоит выбрать печь для плавки алюминия у надежного поставщика. Однако делать это или нет, решать только Вам.

Какие бывают электропечи для плавления алюминия

Классификация оборудования в первую очередь опирается на вид используемой теплоэнергии. Согласно ей, плавка алюминия в печах может происходить от электричества, газа или тепла, получаемого от сжигания твердого топлива.

Согласно ей, плавка алюминия в печах может происходить от электричества, газа или тепла, получаемого от сжигания твердого топлива.

Твердотопливные системы используются в быту или небольших мастерских, поскольку поддержание определенной температуры требует немалого количества топлива. Электрические модели выносят в отдельную категорию, поскольку они могут быть любого размера, а количество получаемой энергии не ограничено.

Небольшая самодельная печь для нерегулярного использования в домашних условиях

Рассмотрим подробнее способы изготовления электропечей.

Устройства плавления алюминия для использования в быту

Температура расплавленного алюминия составляет 660ºС, поэтому для сооружения печи необходимо применять термостойкие материалы.

Устройства для плавления металлов лучше всего размещать на отрытом пространстве, в гаражах или цехах. В жилых помещениях такие работы проводить нельзя

Перечислим основные конструктивные элементы самодельной печки и материалы, не обходимые для ее создания:

- Огнеупорные кирпичи.

Следует выбирать мягкие стройматериалы, поскольку в дальнейшем в них будут сверлиться канавки. Кирпичи с низким процентом влажности просто разломаются на куски.

Следует выбирать мягкие стройматериалы, поскольку в дальнейшем в них будут сверлиться канавки. Кирпичи с низким процентом влажности просто разломаются на куски. - Металлические части. Уголок предназначается для создания рамы печи. Для дверцы подойдет листовой метал квадратной формы. Чтобы понять, как правильно работать с металлом, не сложно найти видео «как расплавить алюминий в самодельной печи», и действовать по инструкции.

- Греющий элемент. Нагрев происходит путем прохождения электротока через спираль, которая разогревается. Нагреватель можно купить в готовом виде, а можно изготовить самостоятельно – из нихромовой проволоки.

- Дополнительные материалы. Гайки, болты (в том числе жаропрочные), кабель для подключения к электросети.

Плюсы самодельной электропечи – доступность стройматериалов

Как плавить алюминий в таком устройстве? Нужно собрать печку из кирпичей с проделанной канавкой. Уложить в нее нагревательную спираль, заключить всю конструкцию в металлический уголок и навесить дверцу, защитив ее огнеупорной плитой. После этого уже можно подключать печь к электросети, а потом уже закладывать в нее тигель с алюминием.

Уложить в нее нагревательную спираль, заключить всю конструкцию в металлический уголок и навесить дверцу, защитив ее огнеупорной плитой. После этого уже можно подключать печь к электросети, а потом уже закладывать в нее тигель с алюминием.

Учитывая, что потребление электричества будет значительным, убедитесь, что ваша проводка находится в исправном состоянии, и способна выдерживать подобные нагрузки

Оригинальная мини-печь для плавления алюминия

Хочется рассказать еще об одном интересном устройстве, которое можно собрать собственноручно.

Плавильная печь из бутылки

Это довольно оригинальный способ создания мини-печки. Бутылка из стекла с подходящим диаметром смазывается маслом, после чего обматывается бинтом. Следующий слой – глина, смешанная с жидким стеклом. После просушки поверхность обматывается проволокой из нихрома и опять покрывается глиняной смесью. После окончательного высушивания стекло извлекается, а края проволоки подключаются к электросети.

Несмотря на кажущуюся простоту, вышеописанные способы не являются полностью безопасными для использования

Промышленные печи для плавления алюминия

Мы рассмотрели вопрос, можно ли расплавить алюминий в домашних условиях. Несомненно, выход из ситуации найдется всегда. Но если Вы хотите быть полностью уверенными в качестве полученного металла и в сохранении своего здоровья, рекомендуем использовать профессиональные установки для выплавки (например, SNOL 100/1100 MT).

В промышленности применяют множество разновидностей печей для расплавления алюминия. Наибольшей популярностью пользуются тигельные индукционные печи, создающие электромагнитные поля. Различают такие их разновидности:

- Компрессорные.

- Вакуумные.

- Открытые.

В промышленных печах можно быстро обрабатывать большие объемы металла

Плавильное оборудование также классифицируется по типу используемого нагревательного элемента, который бывает:

- Керамическим.

Не соприкасается с обрабатываемым алюминием. В эту категорию входят многие лабораторные печи.

Не соприкасается с обрабатываемым алюминием. В эту категорию входят многие лабораторные печи. - Графитовым. Отличается долговечностью, может применяться и для работы с драгоценными металлами.

- Металлическим. Бывает проводящим и водоохлаждаемым.

Все эти типы печей применяют при изготовлении вторичного алюминиевого сырья. Для шихты используется чистый, заранее отсортированный лом. Результатом выплавки является изготовление слитков и слябов, которые применяются для дальнейшей прокатки или прессования.

Преимущества индукционных электропечей

Тигельные индукционные установки чаще всего используются для плавки алюминия, поскольку они обладают рядом достоинств. Перечислим их подробнее:

- Достаточная производительность.

- Простота обслуживания и управления.

- Практически полная автоматизация.

- Высокая скорость работы.

- Возможность опорожнения тигля до последней капли.

Благодаря удобной конструкции индукционных печей работать с металлом можно в чистоте

В качестве сырья для электрических печей используются отходы литейной промышленности, а также старый лом с высокой удельной поверхностью

В данном производстве применяют легирующие элементы для доведения сплавов до желаемого уровня. При этом используется специальное оборудование для глубокого очищения расплавов и удаления из них примесей и ненужных химических элементов.

Мы описали, как расплавить алюминий в домашних и промышленных условиях. За более детальной консультацией обращайтесь в компанию «Лабор». Наши специалисты всегда к Вашим услугам!

Простая печь для переплавки алюминия

Здравствуйте, уважаемые читатели и самоделкины!Возможно некоторые из Вас уже озадачивались переплавкой металлов.

В данной статье, автор YouTube канала «NightHawkInLight» поделится с Вами простой технологией плавления алюминия в полевых условиях.

Материалы.

— Алюминиевый металлолом.

Инструменты, использованные автором.

— Лопата

— Небольшой вентилятор

— Стальная полоса

— Кастрюля.

Процесс изготовления.

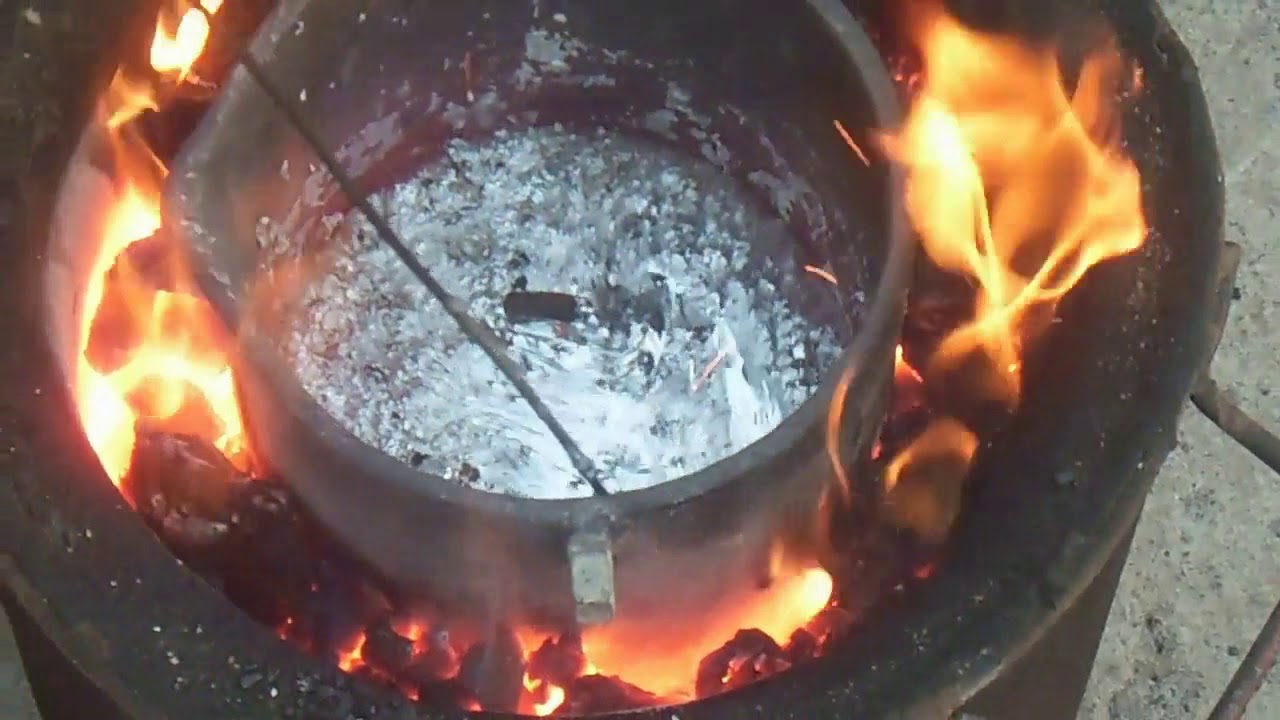

Первое, что необходимо сделать, это вырыть в земле неглубокую ямку под костёр. Пламя и сами угли будут несколько ниже поверхности земли. Таким образом и жар будет лучше сохраняться, меньше выдуваться ветром, и дыма будет образовываться меньше. Кстати, готовить так пищу гораздо проще.

Ямка в диаметре примерно 60 см. Важно, чтобы стенки её были вертикальными, и она не сужалась к низу. Итак, глубина не 90 см.

Огонь нуждается в постоянном притоке воздуха и чтобы он хорошо горел, будучи расположенным ниже уровня земли, автор вырывает под углом узкий тоннель на расстоянии нескольких футов от кострища таким образом, чтобы в итоге тоннель пересёкся с ямой под костёр в самой нижней её части, у дна.

Все мягкие комья земли удаляются из ямы и тоннеля, после чего можно приступать к розжигу костра

Вентиляционное отверстие обеспечивает достаточный поток воздуха для того, чтобы поддерживать интенсивное чистое горение.

Позднее автор установит дополнительно вентилятор у входа в тоннель для большего нагнетания воздуха.

Позднее автор установит дополнительно вентилятор у входа в тоннель для большего нагнетания воздуха.В качестве тигля мастер берёт недорогую кастрюлю из нержавеющей стали. Для того, чтобы расплавить этот металл, потребуется на порядок выше температура, чем та, что нужна для плавления алюминия.

Автор берёт банки из-под содовой, они из алюминия. И немного алюминиевой стружки, оставшейся после токарных работ. Но можно использовать любой другой доступный ресурс алюминия.

Чтобы удерживать кастрюлю над огнём, мастер использует стальную полосу, которую продевает через ручки кастрюли.

Вентилятор располагает пропеллером в вентиляционное отверстие и закрепляет на любой палке, ПВХ-трубе. В этом проекте используется маленький вентилятор, который может спокойно работать от небольшой солнечной батареи. Однако можно установить и более крупный пропеллер, тогда пламя разгорится ещё жарче.

По мере того, как плавятся алюминиевые банки, в тигле освобождается больше места и появляется возможность подбавить ещё сырья.

Когда ручки кастрюли сорвались с заклёпок, выяснилось, что они были изготовлены из алюминия. Но на этом процесс не прервался.

Когда ручки кастрюли сорвались с заклёпок, выяснилось, что они были изготовлены из алюминия. Но на этом процесс не прервался.Пришлось поставить кастрюлю прямо на огонь.

Из чистого интереса автор решает вылить жидкий алюминий в подготовленное заранее углубление в земле.

Влага, присутствующая в земле, привела к появлению нескольких пузырей. Стоит принять этот эффект во внимание.

Спасибо автору за простую идею печки для переплавки алюминия, и приготовления пищи.

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Плавление алюминия: образование шлака

Откуда берется шлак?

Производство алюминиевых слитков, столбов для прессования, чушек или готовых изделий, включает операции, которые являются причинами образования шлака. К таким операциям относятся загрузка лома и отходов алюминия, а также различные виды обработки расплава, например, его внутрицеховое перемещение, а также перемешивание, флюсование и легирование расплава.

К таким операциям относятся загрузка лома и отходов алюминия, а также различные виды обработки расплава, например, его внутрицеховое перемещение, а также перемешивание, флюсование и легирование расплава.

Алюминиевый шлак представляет собой смесь металлического алюминия и оксидов алюминия. Повышенное количество шлака является проблемой, так как приводит к повышенной потере алюминия, требует его переработки и утилизации. Поэтому снижение алюминиевого шлака является одной из важных задач любого литейного цеха.

Плавление и литье алюминия

Основные технологические этапы алюминиевого литейного цеха показаны схематически на рисунке 1. Некоторые технологические операции прямо связаны с образованием шлака. Любая технологическая операция, которая вызывает турбулентность течения металла, всплески металла или захват расплавом воздуха дает вклад в образование шлака.

Рисунок 1 – Технологические этапы в алюминиевом литейном цехе

Лом алюминия

При переплавке лома и отходов алюминия происходит повышенное окисление металла. Степень окисления зависит от доли лома в загрузке печи, его типа и загрязненности, а также способа ведения плавки. Известно старое правило алюминиевой промышленности: каждый один процент загрязнений, загруженных в печь, дает один процент потери металла на выходе из печи. Важно понимать, что степень загрязнения лома (водой, маслом, краской, пластиком, грязью и т. п.) замедляет процесс плавления алюминия и снижает выход годного металла.

Степень окисления зависит от доли лома в загрузке печи, его типа и загрязненности, а также способа ведения плавки. Известно старое правило алюминиевой промышленности: каждый один процент загрязнений, загруженных в печь, дает один процент потери металла на выходе из печи. Важно понимать, что степень загрязнения лома (водой, маслом, краской, пластиком, грязью и т. п.) замедляет процесс плавления алюминия и снижает выход годного металла.

Загрузка плавильной печи

Всегда полезно иметь возможность погружать легкий алюминиевый лом прямо в расплав. Легкий алюминиевый лом никогда не нужно подвергать прямому нагреву факелом горелки.

При загрузке «сухой» печи легкий лом загружают первым, а затем – более массивный лом. Прямого попадания пламени на шихту необходимо всегда избегать. При прямом попадании пламени на шихту происходит расплавление ее поверхности и вырывание капель алюминия в воздух, что приводит к их немедленному окислению. Это приводит также к попаданию жидкого металла на стены и двери печи.

Современные загрузочные машины загружают шихту в печь быстро и с равномерным распределением ее по дну ванны расплава. Это дает сокращение цикла плавления и снижение угара алюминия.

Перемещение жидкого алюминия

Перемещение жидкого алюминия – внутри цеха или между цехами – другая операция, которая связана с повышенным образованием шлака. Это происходит потому, что при перемещении расплава значительно возрастает турбулентность его движения с захватом воздуха внутрь расплава, что прямо связано с повышенным образованием шлака.

Снятие шлака

Практика выполнения операции снятия шлака с поверхности расплава может влиять на количество образующегося шлака. Здесь может много нюансов. Как добиваются снятия с расплава только оксидов алюминия, а не самого алюминия? Как конструкция инструментов для снятия шлака помогает отделять оксиды от металла? Как часто снимают шлак?

Необходимо определить оптимальный баланс между частотой снятия шлака и трудоемкостью операции чистки стен и пода печи от шлака. Слишком частое снятие шлака приводит к повышенной потере металла, тогда как редкое снятие шлака приведет к увеличению наростов шлака на стенках плавильной печи, которые потом будет трудно удалять при ее чистке.

Температура расплава алюминия

Температура металла является самым важным контролируемым фактором для определения уровня образования шлака в печи. Если температура металла превышает 780 ºС, скорость образования шлака резко возрастает, как это показано на рисунке 2.

Рисунок 2 – Зависимость скорости образования шлака

от температуры расплава алюминия

Перемешивание расплава алюминия

Правильное перемешивание расплава может давать снижение образования шлака до 25 %. Если расплав в плавильной печи перемешивается недостаточно, то в нем возникает чрезмерный градиент температуры от дна к поверхности расплава. Величина этого градиента зависит от мощности подаваемой к расплаву тепловой энергии. Повышенная температура поверхности расплава может давать значительный вклад в образование шлака.

Газовые горелки

Те же проблемы могут возникать при неправильном типе газовых горелки или ее неправильном направлении ее оси по отношению к зеркалу расплава.

Вообще, любые горелки способствуют образование шлака. Это происходит по двум причинам:

- от прямого попадания пламени на шихту или расплав и

- от создания горячих пятен на зеркале расплава прямо ниже факела пламени. В обоих случаях происходит повышенное окисление алюминия.

Металлический алюминий из шлака

Сокращение количества шлака при плавлении алюминия является первоочередной задачей литейщиков. Максимальное извлечение металлического алюминия из шлака, который уже снят с расплава и находится вне печи – другая важная задача. Специальные дренажные устройства для отделения алюминия от шлака являются эффективными только в комбинации с технологией охлаждения шлака.

Охлаждение алюминиевого шлака

Старый метод охлаждения шлака – его охлаждение прямо на полу цеха. Современные методы охлаждения шлака включает применение инертных газов и специальных прессов.

Реактивность алюминиевого шлака

Эффективность применения охлаждения шлака зависит от степени реактивности шлака. Например, шлаки алюминиевых сплавов с высоким содержанием магния отличаются повышенной реактивностью. Другим фактором является количество и химический состав флюсов, которые содержатся в шлаке. Без применения охлаждения повышенная реактивность шлака и его горение приводит к быстрой потере металла – он переходит в оксиды.

Флюсовать или не флюсовать?

Существуют разногласия о том, надо ли флюсовать расплав в отражательной печи. Обычные плавильные и раздаточные печи – отражательные. Флюс обычно применяют для отделения оксидов и грязи от свободного металла. Раньше широко применяли экзотермические флюсы. С их помощью “подогревали” шлак, что, как считали, давало возможность алюминию стекать из шлака в расплав. В настоящее время всеми признано, что происходит как раз обратное: такой шлак всасывает алюминий из расплава. Поэтому сейчас в промышленности применяют в основном эндотермические флюсы, хотя и экзотермические флюсы тоже имеют применение, особенно в странах Азии.

Источник: Aluminum Extrusion Technology Seminar, 2004.

Печи для переплавки алюминиевого лома

Ключевым оборудованием металлургической обработки алюминиевого лома (отходов) являются печи. Как только металл достиг жидкой фазы, его можно очищать от загрязнений и посторонних веществ. В этом состоянии имеется возможность добавлять необходимые легирующие элементы, смешивать их с исходным алюминиевым расплавом и получать заданный алюминиевый сплав.

Чтобы получить заданный алюминиевый сплав внутри установленных допусков его химического состава необходимо переплавлять алюминиевый лом с известным содержанием в нем различных легирующих элементов, примесей и посторонних загрязнений. К сожалению, не существует какой-то «универсальной печной технологии», с помощью которой можно было бы получить любой алюминиевый сплав из любого алюминиевого лома.

Переплавить алюминиевый лом

Различные типы алюминиевого лома предъявляют свои конкретные требования к плавильным печам. Массивный лом, например, требует намного меньше защиты от окисления во время переплавки, чем мелкий. Лом с большим содержанием органических веществ нужно переплавлять совсем по-другому, чем, скажем, такие алюминиевые отходы как шлак, который изначально содержит большое количество оксидов.

Чтобы получить максимально эффективную технологию переплавки алюминия, особенно с точки зрения экономики и экологии, в последние годы были разработаны, испытаны и внедрены в производство самые разные технологии. Поэтому выбор оборудования для производства по переплавке алюминиевого лома требует тщательных размышлений. Необходимо принять во внимание:

- типы доступного алюминиевого лома, которые можно переплавлять на данном оборудовании,

- типы сплавов, которые нужно получить на выходе,

- доступность энергетических и других ресурсов,

- основной вид энергии и тип топлива (газ или жидкое топливо),

- инфраструктура окрестностей будущего производства,

- необходимая производительность оборудования и т. д.

Плавильные печи

На первом этапе переплавки печь должна обеспечивать эффективное плавление металла, а также отделение нежелательных компонентов, которые прикреплены к алюминию и не были удалены при предварительной механически обработке лома. Эти печи называют плавильными печами.

Печь-миксер

Вторым этапом металлургической переплавки алюминиевого лома является этап рафинирования, очистки и доводки алюминиевого расплава, полученного на первом этапе. На этом этапе получают заданный алюминиевый сплав. В печь загружают необходимые легирующие элементы и перемешивают их с исходным алюминиевым расплавом в печи. Поэтому печи для этого этапа производства обычно называют «миксерами».

Печь для выдержки расплава

Эта печь должна также иметь возможность поднимать температуру металла, снижать ее до заданной температуры или выдерживать расплав при некоторой температуре для рафинирования (очистки) жидкого металла. В этом случае эта печь называют «holding furnace» – печь для выдержки расплава алюминия.

Есть и другие факторы, которые надо учесть при выборе печей для второго этапа. Например, стандартной практикой на производстве по переплавке алюминиевого лома является загрузка на этом этапе – этапе рафинирования, очистки и доводки расплава – относительно чистых собственных технологических отходов и собственной бракованной алюминиевой продукции, а также крупных кусков лома и покупных чушек. Для того, чтобы расплавить такую крупногабаритную шихту, печь должна обладать определенной плавильной способностью, а не просто быть «термосом» для хранения алюминиевого расплава.

Печная и внепечная обработка алюминиевого расплава

Одним из показателей качества алюминиевого расплава является степень его загрязнения газами и металлическими частицами. Поэтому печь должна позволять обработку расплава флюсами или продувкой инертными газами для того, чтобы снизить содержание газов и металлических частиц, например, водорода и частиц натрия или калия, а в некоторых случаях и магния.

Хотя в алюминиевой промышленности имеются весьма эффективные внепечные непрерывные системы обработки расплава, обработка расплава в печи может более выгодной. Это бывает при частой смене выплавляемых алюминиевых сплавов. В таком случае при каждой смене сплава из этого оборудования для внепечной обработки нужно сливать весь расплав. Кроме того, такие установки требуют постоянного подогрева, что требует большого расхода энергии. Поэтому они вряд ли подходят для малых производств по переплавке алюминиевого лома с небольшой производительностью.

Раздаточные печи для алюминия

Следующим технологическим этапом производства является разливка алюминия. На этом этапе от печи требуется способность выполнять дополнительные функции.

Образование шлака при окислении алюминия должно быть минимальным в ходе его разливки, а скорость подачи металла в формы и изложницы хорошо регулироваться. Вообще говоря, печи-миксеры (печи для выдержки металла) являются точно такими же, как и плавильные для разливки алюминия – раздаточные печи, а также – с определенными ограничениями – и плавильные печи. Из печей-миксеров алюминиевый расплав должен поступать с постоянной скоростью в литейные формы и изложницы. Таким образом, в этом случае печь-миксер получает новое имя – раздаточная печь.

Печи для плавления алюминия: похожие и разные

Таким образом, печь одной и той же конструкции и тепловой мощности может иметь различные наименования в зависимости от ее применения. Это обстоятельство не зависит от конструкции печи, которая может быть прямоугольной или круглой отражательной печью или прямоугольной, роторной или овальной наклоняемой отражательной печью. Промышленные производства по переплавке алюминиевого лома применяют различные типы печей. Некоторые из них спроектированы для весьма специфических условий применения, например, для какого-то особого вида алюминиевого лома или специфических алюминиевых отходов.

Источник: Ch. Schmitz, Handbook of Aluminium Recycling, Vulkan-Verlag GmbH, 2006.

обработка алюминия | История, горное дело, переработка и факты

Обработка алюминия , подготовка руды для использования в различных продуктах.

обработка алюминияРулоны обработанного алюминия.

© ozgurdonmaz / iStock.comАлюминий, или алюминий (Al), представляет собой серебристо-белый металл с температурой плавления 660 ° C (1220 ° F) и плотностью 2,7 грамма на кубический см. Самый распространенный металлический элемент, он составляет 8,1 процента земной коры.В природе он химически соединен с кислородом и другими элементами. В чистом виде он мягкий и пластичный, но может быть легирован многими другими элементами для повышения прочности и обеспечения ряда полезных свойств. Сплавы алюминия легкие, прочные и поддаются формовке практически всеми известными способами обработки металлов. Их можно отливать, соединять разными способами и легко обрабатывать, и они допускают широкий спектр отделок.

Помимо низкой плотности, многие области применения алюминия и его сплавов основаны на его высокой электрической и теплопроводности, высокой отражательной способности и устойчивости к коррозии.Своей коррозионной стойкостью он обязан сплошной пленке оксида алюминия, которая быстро растет на возникающей поверхности алюминия, подверженной воздействию воздуха.

История

Раннее использование и извлечение

До 5000 г. до н. Э. Люди в Месопотамии изготавливали прекрасную керамику из глины, которая в основном состояла из соединения алюминия, а почти 4000 лет назад египтяне и вавилоняне использовали соединения алюминия в различных химических веществах и лекарствах. Плиний ссылается на alumen , известное сейчас как квасцы, соединение алюминия, широко используемое в древнем и средневековом мире для фиксации красителей в текстильных изделиях.К 18 веку глинозем на основе земли был признан потенциальным источником металла.

Получите эксклюзивный доступ к контенту из нашего 1768 First Edition с подпиской. Подпишитесь сегодняАнглийский химик Хамфри Дэви в 1807 году попытался извлечь металл. Несмотря на неудачу, он убедился, что оксид алюминия имеет металлическую основу, которую он назвал алюминий , а позже заменил на алюминий . Название было сохранено в Соединенных Штатах, но изменено на алюминий во многих других странах.

Датский физик и химик Ганс Кристиан Эрстед в 1825 году наконец произвел алюминий. «Он образует, — сообщил Эрстед, — кусок металла, который по цвету и блеску несколько напоминает олово».

Несколькими годами позже Фридрих Велер, немецкий химик из Геттингенского университета, создал металлический алюминий в виде частиц размером с булавочную головку и впервые определил следующие свойства алюминия: удельный вес, пластичность, цвет и стабильность на воздухе.

Алюминий оставался лабораторной диковинкой до тех пор, пока французский ученый Анри Сент-Клер Девиль не объявил о серьезном усовершенствовании метода Веллера, которое позволило «булавочным головкам» Велера объединяться в комки размером с мрамор.Процесс Девиля стал основой алюминиевой промышленности. Алюминиевые бруски, изготовленные на Javel Chemical Works и выставленные в 1855 году на Парижской выставке Universelle, представили публике новый металл.

Хотя тогда о свойствах алюминия было известно достаточно, чтобы указать на многообещающее будущее, стоимость химического процесса производства металла была слишком высока, чтобы обеспечить широкое использование. Но важные улучшения в настоящее время привели к прорывам на двух фронтах: во-первых, был улучшен процесс Девиля; и, во-вторых, разработка динамо-машины сделала доступным большой источник энергии для электролиза, который оказался весьма успешным в отделении металла от его соединений.

Работа Холла и Эру

Современный электролитический метод производства алюминия был открыт почти одновременно и совершенно независимо Чарльзом Мартином Холлом из США и Полем-Луи-Туссеном Эру из Франции в 1886 году. (По странному совпадению, оба они родились в 1863 году и оба умерли в 1914 году.) Основы процессов Холла-Эру были идентичны и остаются основой современной алюминиевой промышленности. Очищенный оксид алюминия растворяют в расплавленном криолите и подвергают электролизу постоянным током.Под действием тока кислород оксида алюминия откладывается на углеродном аноде и выделяется в виде диоксида углерода, в то время как свободный расплавленный алюминий, который тяжелее электролита, откладывается на углеродной футеровке на дне ячейки.

Холл сразу осознал ценность своего открытия. 9 июля 1886 года он подал заявку на патент США и активно работал над разработкой этого процесса. С другой стороны, Эру, хотя он подал заявку на патенты несколькими месяцами ранее, по-видимому, не осознавал значение этого процесса.Он продолжил работу над вторым успешным процессом, который позволил получить сплав алюминия и меди. Удобно, что в 1888 году австрийский химик Карл Йозеф Байер открыл улучшенный метод получения чистого глинозема из бокситовых руд с низким содержанием кремния.

Холл и группа бизнесменов основали Pittsburgh Reduction Company в 1888 году в Питтсбурге. Первый слиток был разлит в ноябре того же года. Спрос на алюминий вырос, и к 1894 году в Нью-Кенсингтоне, штат Пенсильвания, был построен более крупный завод по переработке алюминия, который использовал паровую электроэнергию для производства одной тонны алюминия в день.Потребность в дешевой гидроэлектроэнергии в изобилии привела молодую компанию к Ниагарскому водопаду, где в 1895 году она стала первым заказчиком строительства нового Ниагарского водопада.

За короткое время спрос на алюминий превзошел самые оптимистичные ожидания Холла. В 1907 году компания сменила название на «Алюминиевая компания Америки» (Алкоа). До Второй мировой войны он оставался единственным производителем первичного алюминия в США, но за полвека в США было 15 производителей первичного алюминия.

Европейская промышленность

Нойхаузен, Швейцария, является «рассадником» европейской алюминиевой промышленности. Там, чтобы воспользоваться гидроэнергией, получаемой от водопадов Рейна, Эру построил свой первый завод по производству алюминия и бронзы, который позже стал алюминиевым производством-Актиен-Гезельшафт. British Aluminium Company Limited, основанная в 1894 году, вскоре осознала богатство дешевой электроэнергии, доступной в Норвегии, и сыграла важную роль в строительстве алюминиевого завода в Стонг-фьорде в 1907 году, а затем в Вигеланде.Во Франции Société Électrométallurgique Française, также основанное на патенте Эру, было основано около Гренобля около 1888 года. В 1899 году в Ленде, Австрия, был запущен алюминиевый завод. В Германии до 1914 года производилось мало алюминия, но Первая мировая война вызвала острую необходимость спрос, и несколько плавильных заводов начали производство с использованием электроэнергии, произведенной с помощью пара. Позже СССР начал производить значительное количество алюминия на уральском промышленном комплексе, и к 1990 году первичный металл производился в 41 стране мира.Крупнейший в мире алюминиевый завод (мощность один миллион тонн в год) расположен в сибирском городе Братск.

Китай производитель алюминиевого листа, алюминиевый рулон, поставщик алюминиевой ленты

Содержание аудита: (для получения дополнительных сведений щелкните логотип)

- Основная информация

- Возможности внешней торговли

- Объем исследований и разработок продукции

- Сертификация системы менеджмента и продукции

- Производственные мощности и контроль качества

- Финансовое положение

- Рабочая среда

- Фотографии

- Отраслевая информация

- Энергосбережение и сокращение выбросов

Китай производитель светодиодных топперов, игровые автоматы, поставщик игровых автоматов

Содержание аудита: (для получения дополнительных сведений щелкните логотип)

- Основная информация

- Возможности внешней торговли

- Объем исследований и разработок продукции

- Сертификация системы менеджмента и продукции

- Производственные мощности и контроль качества

- Финансовое положение

- Рабочая обстановка

- Фотографии

- Отраслевая информация

- Энергосбережение и сокращение выбросов

переплав: алюминий Ульсан

переплав: алюминий УльсанПроизводственный процесс

Производственный процесс

- Сырье

- Плавка

- Холдинг

- Отливка

- Плита

- Сырье

- Сырье, которое используется в процессе литья, среди прочего включает алюминиевые слитки, отвердители и лом.

- Плавильная печь и печь выдержки

- Расплавленный металл из плавильной печи перемещается в раздаточную печь, где расплавленный металл очищается от газа и его состав регулируется перед перемещением в литейную установку. Металлы из основных сплавов загружаются в плавильную печь, и состав расплавленного металла регулируется по желанию. В раздаточной печи состав при необходимости корректируется еще раз и выполняется флюсование (или очистка).

- Отливка

- После дегазации и фильтрации расплавленный металл подвергается прямому кокильному литью и выходит в виде слябов.

- Сляб, листовой слиток

- После плавления и разливки мы получаем слябы, которые представляют собой прямоугольные листовые слитки.Они различаются по размеру в зависимости от габаритов и веса готовых изделий, в которые они будут изготавливаться.

Алюминиевое сырье, использование: переплавка, металл Махараштра (Индия)

О компании

Год основания 1971

Юридический статус Фирмы Физическое лицо — Собственник

Характер бизнеса Производитель

Количество сотрудников от 11 до 25 человек

Годовой оборот 2009-10 рупий.5–10 крор Прибл.

2010-11 рупий. 5–10 крор Прибл.

2011-12 рупий. 5–10 крор Прибл.

IndiaMART Участник с августа 2011 г.

GST27ASOPS5673D1Z7

Код импорта и экспорта (IEC) 03050 *****

Maharashtra Metal (Индия) ( [email protected] ) и Сертифицированная компания ISO 9001: 2015 и NSIC ONICRA RATED COMPANY — надежная фирма, занимающаяся производством, поставкой и экспортом черных и цветных металлов. .Эти продукты широко ценятся на рынке за такие характеристики, как точность размеров, прочная конструкция, низкие эксплуатационные расходы, прочная конструкция и устойчивость к коррозии. Далее, металлы, предлагаемые нами, могут быть настроены на основе размера, размеров и технических требований согласно требованиям наших клиентов. Он включает в себя алюминиевый лист , алюминиевую пластину , алюминиевый плоский стержень 6061, алюминиевый канал с ромбовидной подошвой, алюминиевый канал, алюминиевый квадрат 6061, алюминиевый шестиугольник, алюминиевую балку, алюминиевую трубу, алюминиевый стержень, алюминиевый квадрат Алюминиевая квадратная труба, алюминиевая круглая труба 6061, алюминиевая труба SQR, алюминиевая труба круглая, алюминиевая пластина протектора, алюминиевая шпилька с резьбой, алюминиевая труба прямоугольного сечения.Видео компании

Канадская компания, занимающаяся переплавкой и производством алюминиевых заготовок

Об алюминии

Алюминий является третьим по распространенности элементом (после кислорода и кремния) и самым распространенным металлом в земной коре, составляя около 8% по массе. Основная руда алюминия — бокситы, добываемые в основном в странах тропиков.Алюминий имеет примерно одну треть плотности и жесткости стали. После стали это наиболее часто используемый металл в мире, и его использование продолжает расширяться.

Алюминий — один из самых экологически чистых металлов на планете. В процентном отношении это самый переработанный из всех промышленных металлов. Из более чем 1 миллиарда тонн алюминия, когда-либо произведенного, примерно 75% универсального и легкого металла все еще используются сегодня благодаря переработке.

Алюминий — чрезвычайно универсальный материал: его легко обрабатывать, лить, вытягивать и прессовать. Диапазон форм, которые он может принимать (отливки, экструзии и трубы, листы и пластины, фольга, порошок, поковки, проволока, изоляция и т. Д.), А также разнообразие доступных отделок поверхности (покрытия, анодирование, полировка и т. для широкого спектра продуктов, многие из которых мы используем в повседневной жизни.

Наряду с универсальной формой, легким весом металла (треть стали) и многочисленными качествами материалов, представленных широким спектром сплавов, продукты были разработаны для использования во всех сферах современной жизни.Это хороший проводник электричества (один килограмм алюминиевого кабеля может передавать в два раза больше электричества, чем один килограмм меди), а большинство воздушных и многих подземных линий электропередачи сделаны из алюминия. Он передает проводимое тепло и отражает лучистое тепло, что делает его отличным средством для производства кухонных принадлежностей и фольги, радиаторов и теплоизоляции зданий.