Литье алюминия в домашних условиях

Сегодня мы поговорим про литье алюминия в домашних условиях и обязательно затронем тему, нужно ли вообще литье алюминия своими руками. Алюминий — это популярный материал для многих применений, включая такую нишу как изготовление на заказ деталей для мотоциклов.

Литье алюминияВозможность плавить и формировать алюминий позволяет создавать уникальные и сложные детали, которые нельзя найти больше нигде. Однако плавка алюминия — это процесс, который требует надлежащих инструментов и методов для обеспечения успеха. В этой статье мы дадим несколько советов о том, как правильно и безопасно плавить алюминий в домашних условиях.

Первым шагом в плавке алюминия является выбор правильного типа алюминия для вашего проекта. Не все алюминиевые сплавы подходят для литья, а некоторые могут быть опасны в работе. Важно изучить конкретный тип алюминия, который вы планируете использовать, чтобы убедиться, что он безопасен и подходит для плавки.

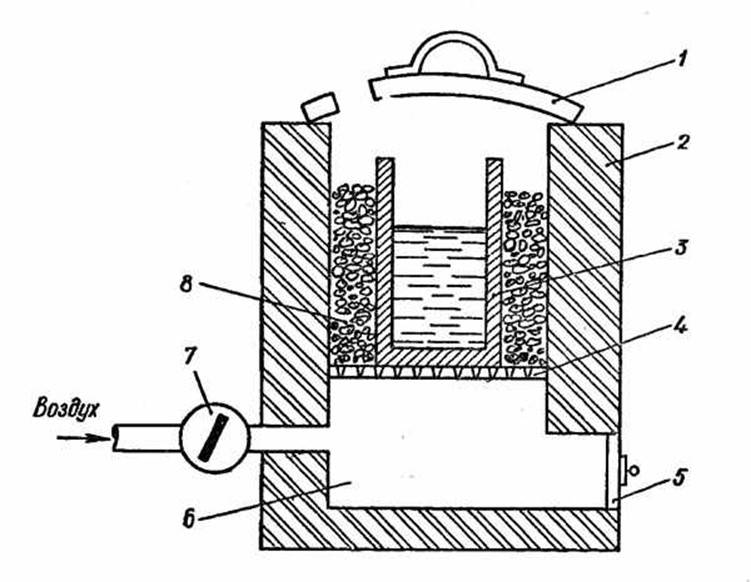

Печь для литья алюминия в домашних условияхДалее вам понадобится печь или плавильный котел, способные достигать высоких температур. Для мелкомасштабной плавки и литья можно использовать пропановую горелку или небольшую печь. Для более крупных проектов может потребоваться печь или плавильный котел большего размера. Важно выбрать плавильное устройство, соответствующее размеру и сложности вашего проекта.

Для мелкомасштабной плавки и литья можно использовать пропановую горелку или небольшую печь. Для более крупных проектов может потребоваться печь или плавильный котел большего размера. Важно выбрать плавильное устройство, соответствующее размеру и сложности вашего проекта.

Технология литья алюминия

Прежде чем плавить алюминий, важно правильно его подготовить. Этот процесс включает в себя очистку и удаление любых поверхностных покрытий, таких как краска или анодирование. Кроме того, вам может понадобиться разрезать алюминий на более мелкие кусочки, чтобы он плавился равномерно.

Как только алюминий подготовлен, пришло время начать процесс плавки. Начните с предварительного нагрева печи или плавильного котла до желаемой температуры, обычно от 650 до 700 градусов по Цельсию. Температура плавления зависит от типа сплава алюминия. Затем добавьте алюминий в плавильный котел или печь и подождите, пока он расплавится.

Технология литья на заводеВажно быть терпеливым во время процесса плавления и избегать перемешивания расплавленного алюминия. Перемешивание может привести к появлению пузырьков воздуха и образованию примесей в алюминии, что может ослабить его структурную целостность.

Перемешивание может привести к появлению пузырьков воздуха и образованию примесей в алюминии, что может ослабить его структурную целостность.

После того, как алюминий расплавится, важно удалить любые примеси или шлак, которые могли образоваться на поверхности. Это можно сделать с помощью шумовки или совка, чтобы убрать загрязнения.

Наконец, залейте расплавленный алюминий в желаемую форму, стараясь не допустить появления пузырьков воздуха. Дайте алюминию остыть и затвердеть, прежде чем вынимать его из формы.

Формы для литья алюминия

Не только технология плавки алюминия, но и формы для литья алюминия играют важную роль в процессе литья. Важно понимать, что создание форм для литья алюминия требует определенных знаний и навыков, и новички могут допустить ошибки, которые могут повлиять на качество деталей или на процесс их производства. Ниже рассмотрим некоторые из частых ошибок, которые могут быть допущены новичками.

Неправильный выбор материала для формы

Одна из наиболее распространенных ошибок новичков – это использование неподходящего материала для формы. Хотя алюминий – очень легкий металл, он требует использования особых материалов. Таких материалов, которые могут выдержать высокие температуры, используемые в процессе литья. Часто используются материалы, такие как сталь или высокопрочные сплавы, которые могут выдерживать высокие температуры и не деформируются в процессе литья.

Хотя алюминий – очень легкий металл, он требует использования особых материалов. Таких материалов, которые могут выдержать высокие температуры, используемые в процессе литья. Часто используются материалы, такие как сталь или высокопрочные сплавы, которые могут выдерживать высокие температуры и не деформируются в процессе литья.

Ошибка в размещении литника

В процессе создания формы для литья алюминия необходимо правильно рассчитать параметры формы. Такие моменты как размеры и форма отверстий, где будет происходить заливка металла. Новички могут допустить ошибки в расчетах, что может привести к искривлению деталей или деформации формы во время процесса литья.

Создание форм для литья алюминия – это сложный и трудоемкий процесс, который требует знаний и навыков. Чтение специализированной литературы, обучение у опытных мастеров, а также практика и опыт – все это может помочь новичкам избежать ошибок и научиться создавать формы для литья алюминия.

Устройство формы для литья

Форма обычно состоит из двух металлических рам, в которые плотно утрамбована формовочная смесь. Она состоит из смеси глины и песка, перемешанных в определенных пропорциях. Такая смесь слегка смачивается водой. Довольно часто можно видеть, что когда алюминий плавят в домашних условиях, то вместо металлической рамы используют раму из дерева. Такой вариант также имеет право на жизнь.

Она состоит из смеси глины и песка, перемешанных в определенных пропорциях. Такая смесь слегка смачивается водой. Довольно часто можно видеть, что когда алюминий плавят в домашних условиях, то вместо металлической рамы используют раму из дерева. Такой вариант также имеет право на жизнь.

На приведенном выше рисунке, опока – это металлическая рама. Она состоит из двух частей. Горизонтальная линия на схеме по верхнему краю модели – это плоскость разъема. Выпор – это канал для выхода воздуха. Литник – канал для заливки металла. Черное и серое – это пустоты. Таким образом, мы имеем нечто вроде кулича в раме, с пустотой в форме нашего изделия.

Модель следует покрывать тальком, чтобы ее можно было вытащить из смеси без потерь. Далее следует процесс засыпания смесью через сито. Эта манипуляция делается только для первого (лицевого) слоя, чтобы потом поверхность отливки была качественнее. Затем сверху горстями сыпется еще формовочная смесь и старательно утаптывается киянкой.

Далее верхний слой посыпается тальком и сверху на него кладется вторая металлическая рама. Затем втыкаются обрезки трубы. Это делается для того, чтобы в верхней полуформе остались каналы для литника и воздухоотвода. Потом снова насыпается формовочная смесь. Делается это уже без просеивания, поскольку это будет тыльная поверхность.

Затем втыкаются обрезки трубы. Это делается для того, чтобы в верхней полуформе остались каналы для литника и воздухоотвода. Потом снова насыпается формовочная смесь. Делается это уже без просеивания, поскольку это будет тыльная поверхность.

Когда готовы обе половины, трубки вытаскиваются. После этого верхняя полуформа снимается и модель изделия вынимается. Кстати, это очень ответственный этап. Если сделать не аккуратно или поторопиться, то верхняя полуформа может осыпаться при переносе. Да и модель может вытащится вместе с куском смеси. Поэтому, все действия нужно производить медленно.

Далее, верхняя полуформа кладется на место и заливается алюминий. Ждем пока металл твердеет и после этого наступает момент истины. Если все получилось, дальше отрезаются литники и деталь готова для дальнейшей обработки.

Выводы

Кроме того, важно понимать, что создание форм для литья алюминия и сама технология литья алюминия – это не только процесс создания конкретной формы. Это целый производственный процесс. Новички должны быть готовы к изучению технологий литья алюминия, выбору оптимальных материалов и оборудования, а также к организации производственного процесса в целом.

Это целый производственный процесс. Новички должны быть готовы к изучению технологий литья алюминия, выбору оптимальных материалов и оборудования, а также к организации производственного процесса в целом.

Итак, суммируем. Наиболее распространенные ошибки, которые допускают новички при создании форм для литья алюминия, это использование неподходящего материала для формы, неправильный расчет параметров формы и отсутствие правильного оборудования и инструментов. Однако, если новички будут учитывать эти ошибки и стремиться к улучшению своих навыков, они смогут научиться литью алюминия. Конечно, на это уйдет много времени.

Плавка алюминия – это трудоемкий и сложный процесс, но с правильными инструментами и методами можно без труда создавать высококачественные нестандартные детали для мотоциклов. Тем не менее, для тех, у кого нет необходимого оборудования или опыта, часто бывает более эффективным и экономичным приобретение нестандартных деталей для мотоциклов у надежного производителя.

Читайте также: Перейти в интернет магазин кастомных деталей из алюминия и латуни

Наша мастерская специализируется на производстве кастомных деталей для мотоциклов на заказ с использованием высококачественных материалов и новейших технологий производства. Наша команда опытных профессионалов может помочь вам спроектировать и создать идеальные детали для мотоциклов по индивидуальному заказу для вашего проекта, сэкономив ваше время и обеспечив высококачественный результат.

Кастомный бензобак, литье из алюминия. Работа нашей мастерскойИтак, если вы ищете нестандартные детали для мотоциклов, которые должны быть уникальными и высочайшего качества, не ищите других вариантов, кроме нашей мастерской. Свяжитесь с нами сегодня, чтобы узнать больше о наших кастомных деталях для мотоциклов и о том, как мы можем помочь вам воплотить вашу идею в жизнь.

Технологические особенности плавки цветных металлов и сплавов в электропечах :: Технология металлов

Плавка алюминия

Алюминий и его сплавы применяются практически во всех

отраслях промышленности, а также при производстве предметов домашнего обихода.

При комнатной температуре алюминий покрывается тонкой пленкой окиси (А12O3), которая надежно предохраняет его от дальнейшего окисления. Скорость окисления алюминия с повышением температуры резко возрастает. Поэтому при плавке алюминия и его сплавов в плавильных печах поверхности расплавляемых кусков и зеркало ванны быстро покрываются слоем окиси.

Температура плавления окиси алюминия (2050° С) примерно в три раза выше температуры плавления металлического алюминия (660°С), а плотность окиси (3,9 г/см3) примерно в 1,5 раза больше плотности жидкого алюминия (2,7 г/см3).

Поэтому окись алюминия находится в ванне печи во

взвешенном состоянии. Наличие окислов и карбидов резко ухудшает литейные

свойства сплавов, а также снижает их антикоррозионные качества. Отливки, получаемые

под давлением, часто имеют тонкие стенки, а окислы и карбиды закупоривают

проходы и прекращают доступ жидкого сплава в узкие полости формы, вызывая

литейный брак.

Металлические примеси в сплаве главным образом влияют на механические свойства изделий.

В настоящее время плавка алюминия проводится преимущественно в пламенных отражательных печах, работающих на углеродистом топливе, и в электрических печах. Естественно, качественные и экономические показатели при этом получаются не одинаковые.

При плавке алюминия в отражательных пламенных печах и в камерных электропечах сопротивления нагрев отдельных кусков садки начинается в зоне наиболее высоких температур, т. е. сверху. При этом поверхность садки быстро окисляется и поглощает значительное количество газов.

В тигельных индукционных электропечах для плавки

алюминия при отсутствии «болота» (слоя жидкого металла, оставленного в тигле

от предыдущей плавки) быстрому нагреву подвергается слой садки, расположенный

возле внутренних боковых стенок тигля. Таким образом, в начальный период

плавки, когда отдельные куски шихты еще не покрыты жидким металлом, они

свободно соприкасаются с воздухом и подвергаются окислению, но в значительно

меньшей степени, чем в пламенных отражательных или в камерных электропечах

сопротивления.

Индукционные канальные электропечи со стальным сердечником при плавке алюминия и его сплавов имеют ряд ценных преимуществ, основные из которых перечислены ниже.

В канальной индукционной электропечи расплавление кусков алюминия происходит в зоне максимальных температур под слоем жидкого металла, поверхность которого закрыта пленкой окиси алюминия.

Зона максимальных температур в канальных электропечах находится в узком канале и в прилегающих к нему участках шихты.

Температура металла па поверхности шахты всегда имеет минимальное значение, в результате чего готовые отливки, получаемые из канальных электропечей, содержат меньшее количество окислов, чем отливки, полученные в печах других типов. Этим же преимуществом обладают тигельные индукционные электропечи, в которых по технологическим требованиям в тигле после каждой плавки оставляют часть жидкого металла 20—35% от емкости тигля печи.

Жидкий алюминий и его сплавы обладают способностью

поглощать газы и особенно водород. В пламенных печах большое количество

водорода находится в топочных газах. Кроме того, в плавильные печи всех типов

он может быть занесен сырой шихтой.

В пламенных печах большое количество

водорода находится в топочных газах. Кроме того, в плавильные печи всех типов

он может быть занесен сырой шихтой.

Вода при высокой температуре и при наличии жидкого алюминия распадается на кислород и водород. кислород вступает во взаимодействие с алюминием по реакции

3Н2О + 2Аl → Аl2O3 + 3Н2

Выделившийся при этом водород поглощается сплавом, влияние энергоносителя и конструкции плавильной печи на степень насыщения алюминиевых сплавов водородом показано ниже:

( Объем водорода на 100 г металла см3)

Газовый горн (плавка без флюса) ……….2,5

Газовый горн (плавка под флюсом) ………1,05

Отражательная печь на газообразном топливе………..2,5—3

Отражательная печь на мазуте …….3—4

Электропечь сопротивления ……..1,05

Электропечь канальная индукционная …………0,13

Электромиксер………0,12

Жидкий алюминий хорошо растворяет многие металлы и, в

частности железо, образуя хрупкие соединения FeAl2 и Fe2Al

Влияние времени выдержки жидкого алюминия в металлическом тигле на насыщение его железом показано ниже:

Время выдержки, Содержание железа,

мин %

25 1,75

35 1,90

40 1,97

45 2,01

65 2,30

100 2,50

Плавка алюминия в канальных электропечах не лишена технологических недостатков. Образовавшаяся на поверхности жидкого металла пленка окиси, не смоченная жидким металлом, в результате сил поверхностного натяжения и сцепления пленки с футеровкой шахты, плотно закрывает зеркало ванны.

Однако если целостность пленки нарушить, то оголенные

участки жидкого металла быстро окислятся, а изломанные куски пленки начнут

оседать на дно ванны. При интенсивной циркуляции жидкого металла в печи куски

окиси затягиваются в каналы и, оседая на его стенках, уменьшают его рабочее

сечение. В практике это явление называется зарастанием канала.

При интенсивной циркуляции жидкого металла в печи куски

окиси затягиваются в каналы и, оседая на его стенках, уменьшают его рабочее

сечение. В практике это явление называется зарастанием канала.

Полностью избавиться от зарастания каналов в индукционных канальных печах практически невозможно, так как нарушение поверхностной пленки окиси может быть вызвано причинами, не зависящими от конструкции печи (отдельных ее узлов) и от технологических режимов.

Необходимо отметить, что очистка каналов связана с большими технологическими трудностями. Работа по очистке каналов чрезвычайно сложная и тяжелая, она влечет за собой вынужденные простои и уменьшение производительности печи, сокращение срока службы футеровки и загрязнение металла окислами.

Нормальная Работа канальной электропечи возможна только при условии, что в ней всегда будет оставаться некоторое количество (до 35% от полной емкости печи) жидкого металла.

В тех случаях, когда по технологическим требованиям

необходимо изменить химический состав расплавляемого сплава, печь должна быть

полностью освобождена от ранее выплавляемого сплава и залита жидким сплавом

нужного химического состава. Это в значительной степени ограничивает

производственные возможности электропечи и снижает ее экономические показатели.

Это в значительной степени ограничивает

производственные возможности электропечи и снижает ее экономические показатели.

Наиболее экономически эффективно эксплуатируются канальные электропечи при круглосуточной работе, выплавляя однородные сплавы, замена которых не требует полного освобождения электропечи от жидкого металла.

Тигельные электропечи для плавки алюминия этих недостатков практически не имеют, но они имеют худший к. п. д. и коэффициент мощности.

Плавка магния

Магний принадлежит к группе легких металлов. В чистом виде он очень активен. Металлический магний в виде порошка или тонкой ленты быстро окисляется горит) па воздухе даже при комнатной температуре. : машиностроении магний используется в специальных сплавах.

Обычно магний и его сплавы выплавляются в тигельных или отражательных печах под слоем флюса, так ак обнаженный жидкий металл мгновенно воспламеняется.

Тигельные печи предпочтительнее, чем отражательные,

потому что в них топочные газы не могут соприкасаться с флюсами, находящимися

на поверхности жидкого магния. Для плавки магния и его сплавов в тигельныхпечах рекомендуются стальные

тигли, так как они не вступают в химические соединения ни с магнием ни с его

флюсами. Графитовые тигли обогащают металл углеродом, а набивные из

огнеупорных материалов вступают в химические соединения с флюсами.

Для плавки магния и его сплавов в тигельныхпечах рекомендуются стальные

тигли, так как они не вступают в химические соединения ни с магнием ни с его

флюсами. Графитовые тигли обогащают металл углеродом, а набивные из

огнеупорных материалов вступают в химические соединения с флюсами.

Из сказанного следует, что тепловая энергия, необходимая для расплавления и особенно для перегрева жидкого металла, должна передаваться металлу с максимально возможной скоростью, и металл в тигле должен находиться в спокойном состоянии.

Полностью удовлетворяют этим условиям только тигельные индукционные печи промышленной частоты. Электрическая энергия в тигельных индукционных печах превращается в тепловую, главным образом в стальном тигле. Поэтому установки с тигельными индукционными печами имеют очень высокий к. п. д., до 85%, в то время как к. п. д. тигельных электропечей сопротивления колеблется в пределах 40—70%, а у тигельных мазутных печей он не превышает 10%.

Скорость нагрева садки в тигельных индукционных печах

теоретически может быть очень большой, поэтому эти печи имеют большую

производительность.

В настоящее время для плавки магниевых сплавов изготавливают тигельные индукционные печи промышленной частоты емкостью до 16 г.

Плавка магния и его сплавов в тигельных печах сопротивления и в индукционных канальных электропечах в настоящее время почти не осуществляется, так как печи сопротивления имеют очень небольшую Скорость нагрева, а в канальных электропечах быстрее зарастают узкие каналы.

Плавка цинка

Цинк и его сплавы широко применяются как защитные

покровы других легкоокисляющихся металлов и для изготовления архитектурных

сооружений. Характерной особенностью цинка является его низкая температура

кипения 916° С. Испарение цинка начинается при более низких температурах.

Индукционные электропечи со стальным сердечником и с закрытыми каналами являются

наилучшими печами для плавки цинка, так как только в канальных индукционных

электропечах температура жидкого металла достигает своего максимального

значения внутри печи (в узких каналах), где и происходит Испарение цинка.

Другой особенностью цинка является то, что его пары имеют значительное давление, благодаря чему они проникают в поры некоторых футеровочных материалов, где вступают в химическое взаимодействие с металлами, находящимися в футеровке, и разрушают ее. В настоящее время имеются массы для футеровок, лишенных названного выше недостатка. Примером такого состава является масса, содержащая 53% обожженной глины, 35% синей гончарной глины и 12% каолина.

В качестве связующего вещества может быть использован сульфидный щелок.

Пары цинка, кроме того, ядовиты, поэтому печная установка

должна иметь хорошую вытяжную вентиляцию.

Наиболее желательными компонентами в цинковых сплавах являются мышьяк, сурьма и железо. Первые два понижают антикоррозионную стойкость, а железо при высоких температурах образует с цинком хрупкое химическое соединение, которое, опускаясь на дно печи, попадает в каналы и засоряет их. Поэтому при плавке цинковых сплавов температуру жидкого металла повышать выше технологически установленной не рекомендуется.

В настоящее время отечественная промышленность серийно иготовляет канальные индукционные электропечи для переплава катодного цинка емкостью 25 и 40 т.

Плавка меди

Медь представляет собой тягучий мягкий металл красного цвета, с высокими электро- и теплопроводностью. В технике медь получила широкое распространение как в чистом виде, так и в виде сплавов. На медной основе получают многие сплавы с ценными физическими свойствами, из которых основными являются латунь, бронза, томпак и др.

Основным потребителем как первичной, так и вторичной

меди является электротехническая промышленность. Вся производимая

отечественной промышленностью медь распределяется примерно так:

Вся производимая

отечественной промышленностью медь распределяется примерно так:

на изготовление токопроводящих деталей 50%; на производство сплавов на медной основе —40%; все прочие производства — 10%.

Для получения сплавов на медной основе наибольшее распространение получили индукционные канальные электропечи. В этих печах производятся сплавы, температура разливки которых не превышает 1300— 1400° С, так как физические свойства футеровки ограничивают возможность плавки сплавов, требующих более высоких температур. Для плавки специальных сплавов, имеющих температуру разлива выше 1400° С, используются тигельные индукционные электропечи промышленной и повышенной частоты, а также дуговые печи косвенного нагрева и барабанные электропечи сопротивления. Недостатком дуговых электропечей является несколько повышенный угар металла, вызываемый местным перегревом в зоне электрической дуги. Поэтому дуговые электропечи имеют ограниченное применение.

Для плавки меди и ее сплавов также применяются

электропечи сопротивления барабанного типа. Эти электропечи могут быть

использованы для плавки других сплавов цветных металлов с температурой плавления

до 1500° С.

Эти электропечи могут быть

использованы для плавки других сплавов цветных металлов с температурой плавления

до 1500° С.

Плавка никеля

Никель отличается высокой антикоррозионной стойкостью и пластичностью при механической обработке. В технике он применяется как в чистом виде, так и в сплавах. Практически в настоящее время применяются никелевые сплавы высокого омического сопротивления. Кроме того, никель расходуется на антикоррозионные и художественные покрытия различных деталей.

Плавку никеля и его сплавов проводят в тигельных и

канальных электропечах. При этом особое внимание следует обращать на качество

футеровки, так как температура плавления никеля равна 1452° С, а разливка его

осуществляется при 1550° С. Канальные электропечи, предназначенные для плавки

никеля, должны иметь увеличенное сечение каналов, что объясняется большим

удельным электрическим сопротивлением жидкого никеля. Жидкий никель очень

интенсивно поглощает газы. Поэтому для получения качественных сплавов никеля с

хромом с наименьшим количество углерода рекомендуется плавки проводить в

вакуумных тигельных индукционных электропечах.

Поэтому для получения качественных сплавов никеля с

хромом с наименьшим количество углерода рекомендуется плавки проводить в

вакуумных тигельных индукционных электропечах.

Однако до настоящего времени большинство сплавов на основе никеля типа Х15Н60, Х20Н80, ЭИ437, применяемых для нагревательных элементов электропечей сопротивления, выплавляется в обычных электродуговых печах с графитовыми электродами.

Плавка титана

Титан — металл химически активный и тугоплавкий. Он плавится при 1667° С. С повышением температуры титана его химическая активность резко возрастает. Особенную активность он проявляет после перехода в жидкое состояние.

Жидкий титан хорошо взаимодействует с кислыми,

основными и нейтральными огнеупорными материалами, применяемыми в настоящее

время в металлургии. Поэтому титан и его сплавы в печах с обычной футеровкой

практически получать невозможно. В открытых печах плавить титан нельзя, так

как, находясь в жидком состоянии, он быстро окисляется и может полностью

сгореть. Даже в вакууме при температуре, близкой к 2000° С, он хорошо

взаимодействует с алюминием и углеродом, образуя карбиды титана, которые

способствуют понижению пластичности и ухудшению обрабатываемости в холодном состоянии.

Даже в вакууме при температуре, близкой к 2000° С, он хорошо

взаимодействует с алюминием и углеродом, образуя карбиды титана, которые

способствуют понижению пластичности и ухудшению обрабатываемости в холодном состоянии.

В настоящее время жидкий титан для получения фасонных отливок выплавляют только в вакуумных дуговых печах гарниссажного типа с расходуемым электродом.

Мини литейный цех — плавка алюминия в домашних условиях

JavaScript отключен. Для лучшего опыта, пожалуйста, включите JavaScript в вашем браузере, прежде чем продолжить.

- Статус

- Закрыто для дальнейших ответов.

- Добавить закладку

- #1

и инструкции по его сборке в этом видео: https:/ /www.youtube.com/watch?v=hHD10DjxM1g

Следуя более или менее этим указаниям, я смог построить и запустить свой собственный мини-литейный завод дома, плавя около 30 банок для производства 4 слитков размером с мини-маффин (в основном ) чистый алюминий:

Что я узнал:

— Отверстие в крышке должно быть больше. Установка банок с закрытой крышкой оказалась невозможной, так как она плотно прилегала, и банки вырывались из-под давления.

— Смесь гипса и песка быстро схватывается. Я пошел, чтобы ополоснуть руки, и он превратился из жидкого в твердое примерно за 3 минуты. Мне едва удалось вставить ведро, чтобы создать центральную полость, и в итоге получилась очень шероховатая и неровная поверхность внутри. Я думаю, что это немного повредило производительности.

Я думаю, что это немного повредило производительности.

-Сначала я использовал воздуходувку для листьев, но она была *слишком* мощной, и в итоге повсюду сыпались искры.

-Эта штука ест уголь как конфеты. Я думаю, что я израсходовал 30 брикетов за 15 минут, и мне приходилось добавлять больше, чтобы поддерживать температуру.

— Расплавленный алюминий выглядит чертовски круто, особенно когда его заливаешь.

— Тигель огнетушителя работал нормально, но он достаточно нагрелся, поэтому я беспокоюсь о том, что металл может повредиться, и я думаю, что рано или поздно он выйдет из строя. Возможно, мне придется инвестировать в графитовый тигель на ebay за 20 долларов.

На следующих выходных: Отливка чего-нибудь из моих слитков! Я собираюсь украсть кинетический песок моего сына, чтобы использовать его в качестве формы, как только выясню, что я хочу отлить: http://www.instructables.com/id/Easiest … /?ALLSTEPS

- Добавить закладку

- #2

Вам следует подумать о строительстве электродуговой печи, если вы собираетесь продолжать это — меньше расход древесного угля, больше горячая электрическая дуга!

- Добавить закладку

- #3

Не сделав этого, просто собираюсь ++ это. Я полагаю, что на канале, на котором было руководство по сборке печи, есть видео о том, как ее построить.[url=http://arstechnica.com/civis/viewtopic.php?p=30104637#p30104637:36z6357e сказал:

Syonyk[/url]»:36z6357e]Вау, круто!Вам следует подумать о строительстве электродуговой печи, если вы собираетесь продолжать это — меньше расход древесного угля, больше ослепительно горячей электрической дуги!

Нажмите, чтобы развернуть…

- Добавить закладку

- #4

Я тоже видел этот проект и рассматривал его, но отказался от него в основном потому, что хотел что-то, что я мог бы сделать со своими детьми. Им нравилось класть банки в тигель и смотреть, как они исчезают. Дуговая печь не имеет такой доступности, и я не готов, чтобы они занимались чем-то подобным напрямую. Иногда приходится жертвовать эффективностью ради удовольствия.[url=http://arstechnica.com/civis/viewtopic.php?p=30113387#p30113387:90gh9yra сказал:

Deus Casus[/url]»:90gh9yra]Не сделав этого, просто собираюсь ++ это. Я полагаю, что на канале, на котором было руководство по сборке печи, есть видео о том, как ее построить.[url=http://arstechnica.com/civis/viewtopic.php?p=30104637#p30104637:90gh9yra сказал:

Syonyk[/url]»:90gh9yra]Вау, круто!Вам следует подумать о строительстве электродуговой печи, если вы собираетесь продолжать это — меньше расход древесного угля, больше ослепительно горячей электрической дуги!

Нажмите, чтобы развернуть…

Нажмите, чтобы развернуть…

- Добавить закладку

- #5

Это может вызвать «взрыв», в результате которого брызги алюминия полетят в вашу сторону.

(любезно предоставлено местным алюминиевым заводом, который я посетил несколько недель назад, они сделали большой вопрос об этом риске).

- Добавить закладку

- #6

++ Убедитесь, что они сухие, просто нагрев противень горелкой, прежде чем заливать алюминий.

- Добавить закладку

- #7

Ах, понял! В таком случае, безусловно, идите с открытой печью!Храбрый Хамстер сказал:

Я тоже видел этот проект и рассматривал его, но отказался от него в основном потому, что хотел что-то, что я мог бы сделать со своими детьми.

Нажмите, чтобы развернуть…

*не может дождаться, когда его дочь станет достаточно взрослой, чтобы наслаждаться такими вещами*

- Добавить закладку

- #8

Наслаждайтесь весельем и убедитесь, что им нравится идея средств индивидуальной защиты от горячего металла.

- Добавить закладку

- #9

Итак, кастинг не удался. Во-первых, открытые формы — отстой, много лишнего материала тратится на перелив. Во-вторых, я хреново заливаю. Наконец, кинетический песок не сработал так, как я надеялся. Когда я произвел впечатление, все выглядело хорошо, но отливке не хватало мелких деталей, и в нее попало немного песка. В следующий раз я попробую метод пенополистирола, показанный в видео на YouTube.

Во-первых, открытые формы — отстой, много лишнего материала тратится на перелив. Во-вторых, я хреново заливаю. Наконец, кинетический песок не сработал так, как я надеялся. Когда я произвел впечатление, все выглядело хорошо, но отливке не хватало мелких деталей, и в нее попало немного песка. В следующий раз я попробую метод пенополистирола, показанный в видео на YouTube.

- Добавить закладку

- #10

Мой приятель долгое время звал Эла сюда. Еще в 2001 году у него была аналогичная установка, но немного большего размера тигель и работающая на пропане. Та же концепция.

Еще в 2001 году у него была аналогичная установка, но немного большего размера тигель и работающая на пропане. Та же концепция.

Re: Ваши проблемы с литьем, сделайте песчаную подушку. Отпечатайте/нарисуйте женский узор (?) на указанном песчаном ложе и отбросьте, используя набор мясистых щипцов и тигель, контур которого предназначен для заливки. Выгода?

Ах, да, потратьтесь на фартук, перчатки и защитную маску, и все равно смотрите, как обожжетесь.

Веселись с огнем. Учитывая индукционную кузницу здесь, когда я возвращаюсь к кузнечным ножам, и вальярианская *кашель* сваренная по шаблону сталь такая красивая. Я планирую установить свою наковальню рядом со стаей лающих собак моего соседа.

- Добавить закладку

- #11

Спасибо за советы. Есть перчатки, щипцы и фартук, нужно взять маску. Я подумывал получить что-то вроде этого для заливки:

http://www.ebay.com/itm/Graphite-crucib … 1949204343

Я видел видео об индукционных горнах. Для меня это похоже на темную магию.

- Добавить закладку

- #12

Вы сможете найти огнеупорный цемент/раствор в Home Depot. Ножевики используют его для изготовления домашних кузниц для термообработки ножей. Это будет идеально подходит для этого.

Ножевики используют его для изготовления домашних кузниц для термообработки ножей. Это будет идеально подходит для этого.

- Добавить закладку

- №13

У меня был расплавленный алюминий, готовый к заливке примерно через ~ 15 минут. Результат был около 15 фунтов мини-заготовок для маффинов… теперь нужно выяснить, как сделать мою форму из зеленого песка.

У меня был расплавленный алюминий, готовый к заливке примерно через ~ 15 минут. Результат был около 15 фунтов мини-заготовок для маффинов… теперь нужно выяснить, как сделать мою форму из зеленого песка.действительно зависит от вашего местного домашнего склада. кажется, они размещают его в Интернете, но не отправляют мне на месте. Я закончил тем, что купил небольшой контейнер цемента для ремонта печи за 4 доллара в тракторной поставке. Похоже, мой огнеупор держится, поэтому я не знаю, буду ли я его использовать.[url=http://arstechnica.com/civis/viewtopic.php?p=30189263#p30189263:2slbu0f4 сказал:

alohadave[/url]»:2slbu0f4]Вы сможете найти огнеупорный цемент/строительный раствор в Home Depot. Изготовители ножей используют его для изготовления домашних кузниц для термообработки ножей. Это идеально подходит для этого.

Click to развернуть…

- Добавить закладку

- №14

Насколько детально объект можно отлить дома? Не могли бы вы использовать это, чтобы превратить банки, скажем, в модели Warhammer и т. д.?

- Добавить закладку

- №15

Я думаю, это зависит от качества ваших пресс-форм. Я слежу за Брайаном Олтрогге на Youtube и смотрю все его видео о ЧПУ, литье и литье, и это довольно впечатляет. Тем не менее, для хорошего кастинга требуется ТОННА работы, и даже самые лучшие в конце требуют немалой очистки. 3 видеоролика, которые он снял для своих алюминиевых домино, великолепны, и это самые качественные видеоролики о домашнем кастинге, которые я нашел.[url=http://arstechnica.com/civis/viewtopic.php?p=30606739#p30606739:1picpfun сказал:

Boneman[/url]»:1picpfun]Какую детализацию объекта вы можете отлить дома? Можно ли использовать это, чтобы превратить банки, скажем, в модели Warhammer и т. д.?

Нажмите, чтобы развернуть…

- Добавить закладку

- №16

Я помню, как смотрел этот сериал, и в конце я подумал: WOT? вся эта потрясающая работа и дизайн костяшек домино выглядят как задница (для меня), очевидно, он их любит. ржу не могу. так желе из его печи для бочонков … потом я увидел его установку масло / воздух / газ, это слишком сумасшедший ученый для меня.[url=http://arstechnica.com/civis/viewtopic.php?p=30606829#p30606829:1y0ywc5w сказал:

CUclimber[/url]»:1y0ywc5w]Я думаю, это зависит от качества ваших пресс-форм. Я слежу за Брайаном Олтрогге на Youtube и смотрю все его видео о ЧПУ, литье и литье, и это довольно впечатляет. Тем не менее, для хорошего кастинга требуется ТОННА работы, и даже самые лучшие в конце требуют немалой очистки. 3 видеоролика, которые он снял для своих алюминиевых домино, великолепны, и это самые качественные видеоролики о домашнем кастинге, которые я нашел.[url=http://arstechnica.

com/civis/viewtopic.php?p=30606739#p30606739:1y0ywc5w сказал:

Boneman[/url]»:1y0ywc5w]Какую детализацию объекта вы можете создать дома? Можно ли использовать это, чтобы превратить банки, скажем, в модели Warhammer и т. д.?

Нажмите, чтобы развернуть…

Нажмите, чтобы развернуть…

Если бы я это сделал, он бы взорвался.

Если бы я это сделал, он бы взорвался.

- Добавить закладку

- # 17

Я тоже так думал. Если бы я собирался попытаться воспроизвести их, я бы просто пошел по маршруту ЧПУ вместо литья.Я помню, как смотрел эту серию, и в конце я подумал: ЧТО? вся эта потрясающая работа, а дизайн костяшек домино выглядит жопой (для меня)

Нажмите, чтобы развернуть…

- Добавить закладку

- # 18

Было интересно наблюдать за его прогрессом, так как он много думает/разговаривает на камеру, и вы можете видеть, как это происходит в реальном времени. Ошибки, как и успехи.

Ошибки, как и успехи.

Стоит посмотреть, если вы никогда не видели его раньше. Я смотрел часами…

- Добавить закладку

- # 19

Можно подумать, что кусковой уголь горит горячее и дольше, чем брикеты. Недостатком является меньшее единообразие и, если вы не ищете продажи, цена. Я не буду покупать оптом дороже ~ 0,60 доллара за фунт, и, поскольку вам не нужно беспокоиться о профиле дыма, вы можете использовать лучшие из западных / ковбойских и других брендов нижнего уровня, которые часто могут стоить ~ 0,30 доллара.[url=http://arstechnica.com/civis/viewtopic.php?p=30102239#p30102239:1g3wd951 сказал:

Bravehamster[/url]»:1g3wd951]В прошлые выходные я построил версию мини-литейного цеха, который впервые увидел в этом видео: https://www.youtube.com/watch?v=lSoWxG30rb0

и инструкции по его сборке. в этом видео: https://www.youtube.com/watch?v=hHD10DjxM1g

Примерно следуя этим указаниям, я смог построить и запустить свой собственный мини-литейный завод дома, расплавив около 30 банок, чтобы получить 4 слитка размером с мини-кекс из (в основном) чистого алюминия:

Чему я научился:

— Отверстие в крышке должно быть больше. Установка банок с закрытой крышкой оказалась невозможной, так как она плотно прилегала, и банки вырывались из-под давления.

— Смесь гипса и песка быстро схватывается. Я пошел, чтобы ополоснуть руки, и он превратился из жидкого в твердое примерно за 3 минуты. Мне едва удалось вставить ведро, чтобы создать центральную полость, и в итоге получилась очень шероховатая и неровная поверхность внутри. Я думаю, что это немного повредило производительности.

-Сначала я использовал воздуходувку для листьев, но она была *слишком* мощной, и в итоге повсюду сыпались искры.

-Эта штука ест уголь как конфеты.Я думаю, что я израсходовал 30 брикетов за 15 минут, и мне приходилось добавлять больше, чтобы поддерживать температуру.

— Расплавленный алюминий выглядит чертовски круто, особенно когда его заливаешь.

— Тигель огнетушителя работал нормально, но он достаточно нагрелся, поэтому я беспокоюсь о том, что металл может повредиться, и я думаю, что рано или поздно он выйдет из строя. Возможно, мне придется инвестировать в графитовый тигель на ebay за 20 долларов.На следующих выходных: Отливка чего-нибудь из моих слитков! Я собираюсь украсть кинетический песок моего сына, чтобы использовать его в качестве формы, как только выясню, что я хочу отлить: http://www.instructables.com/id/Easiest … /?ALLSTEPS

Нажмите, чтобы развернуть…

/lb в продаже, однако они, как правило, вызывают гораздо больше, чем некоторые бренды средней ценовой категории, такие как Royal Oak (мой личный фаворит по соотношению качества и цены).

/lb в продаже, однако они, как правило, вызывают гораздо больше, чем некоторые бренды средней ценовой категории, такие как Royal Oak (мой личный фаворит по соотношению качества и цены).

- Статус

- Закрыто для дальнейших ответов.

Как плавить металлы в домашних условиях

У вас есть страсть к ювелирным изделиям, но вы слишком заняты, чтобы посетить магазин в надежде, что там есть то, что вам нужно?

Вам когда-нибудь дарили украшения, которые не соответствовали вашему личному вкусу? О, хорошо, простой ответ! Эта статья объяснит шаги, связанные с плавлением металла в домашних условиях.

Если вы хотите создавать уникальные предметы с нуля, это лучший вариант. Требуется всего несколько простых предметов домашнего обихода и немного медной проволоки.

Выплавить металл в домашних условиях – один из самых частых вопросов в нашем металломагазине. Хорошая новость заключается в том, что не требуется ни огромной печи, ни электроэнергии. Вы не поверите, как это просто, когда прочтете этот пост.

Вы не поверите, как это просто, когда прочтете этот пост.

Во-первых, вам понадобится контейнер с крышкой, которая надежно закроет ваш металл.

Поместите металлолом в контейнер, затем наполните его водой, пока он не станет примерно на полдюйма в глубину.

Просто бросьте в котел зажженную спичку и подождите, пока не произойдет волшебство. Вы можете наслаждаться расплавленным металлом без каких-либо усилий.

Большинство металлов можно плавить в домашних условиях, но необходимо соблюдать меры безопасности.

При работе со свинцом или другими тяжелыми металлами, такими как платина, важно соблюдать меры предосторожности, например, надевать респиратор и прочные перчатки.

Никогда не используйте открытый огонь для плавки металла; вместо этого используйте закрытый тигель и постоянный источник тепла, такой как пропановая горелка или электрическая печь.

В целях обеспечения собственной безопасности и безопасности других всегда следует обращаться за советом к специалистам, прежде чем начинать любую подобную работу дома.

Содержание

Как плавить алюминиевые банки в домашних условияхЛегкий, устойчивый к коррозии и простой в работе алюминий — это металл, который имеет множество практических применений. Он нетоксичен и может использоваться в местах, где он будет контактировать с пищей или кожей.

Этот металл можно перерабатывать, а не очищать от руды. Чтобы получить жидкий алюминий, просто расплавьте несколько использованных банок.

Металл заливается в подходящую форму, где из него формируются украшения, посуда, украшения, скульптуры или любое количество других металлических предметов. Это служит прекрасным введением в рециркуляцию в домашних условиях.

Материалы для плавки алюминиевых банокХотя плавка банок не представляет особой сложности, рекомендуется делать это только взрослым из-за высоких температур.

Содержите рабочее место в чистоте, хорошо проветриваемом. Банки не нужно очищать перед плавлением, потому что все органическое (пластиковое покрытие, остатки соды и т. д.) сгорит.

д.) сгорит.

- Металлические контейнеры из алюминия

- Миниатюрная электрическая печь (или другой источник тепла, достигающий соответствующей температуры, например, пропановая горелка)

- Тигель из стали (или другого металла, температура плавления которого значительно выше, чем у алюминия, но ниже, чем у вашей печи; например, толстая чаша из нержавеющей стали или чугунная кастрюля)

- перчатки, выдерживающие высокие температуры

- Железные плоскогубцы

- Формы для литья алюминия (или стали, чугуна и т.п.)

- Раздробление банок на более мелкие части позволит вам поместить больше в тигель. Из одного фунта алюминиевой банки получается около 1 фунта алюминия. Затем поместите тигель в печь и заполните его банками. Закройте капот.

- Разогрейте печь до 1220 градусов по Фаренгейту. При этой температуре алюминий плавится (660,32 °C, 1220,58 °F), а сталь — нет. Как только он достигнет этой температуры, алюминий начнет плавиться почти мгновенно.

- Подождите от 30 секунд до минуты при этой температуре, чтобы убедиться, что алюминий расплавится.

- Защитные очки и перчатки Don, выдерживающие высокие температуры. Вы также должны носить рубашку с длинными рукавами, длинные брюки и обувь с закрытыми носками при работе с материалами, которые становятся очень горячими (или очень холодными).

- Включите духовку. Осторожно поднимите тигель щипцами. Не суй туда руку, она тебя обожжет! Проход от печи к форме должен быть выстлан металлическим поддоном или фольгой, чтобы облегчить очистку в случае разлива.

- Расплавленный алюминий следует залить в форму. Алюминий затвердеет сам по себе примерно через 15 минут. Подождав несколько минут, вы можете поместить форму в ведро с холодной водой, если хотите. Рекомендуется соблюдать осторожность, так как будет образовываться пар.

- В вашем тигле все еще могут быть несгоревшие компоненты. Остаток можно удалить из тигля, бросив его вверх дном на твердую поверхность, например бетон.

Аналогичный метод можно использовать для выпуска алюминия из форм. Если у вас возникли проблемы, попробуйте отрегулировать температуру формы. Вы можете использовать разные коэффициенты расширения алюминия и пресс-формы (другой мета) в своих интересах, раздвигая два металла.

Аналогичный метод можно использовать для выпуска алюминия из форм. Если у вас возникли проблемы, попробуйте отрегулировать температуру формы. Вы можете использовать разные коэффициенты расширения алюминия и пресс-формы (другой мета) в своих интересах, раздвигая два металла. - Когда вы закончите пользоваться духовкой или печью, убедитесь, что вы выключили питание. Если вы собираетесь тратить энергию на переработку, в этом нет особого смысла.

Производство нового алюминия с помощью электролиза оксида алюминия (Al2O3) очень неэффективно и дорого по сравнению с переплавкой вторичного алюминия.

Только около 5 процентов энергии, необходимой для производства металла из необработанной руды, расходуется на процесс переработки. Переработка металлов составляет около 36% производства алюминия в Америке.

Переработка алюминия – это область, в которой Бразилия занимает лидирующие позиции. Ошеломляющие 98,2 процента всех алюминиевых банок в стране перерабатываются.

Домашнее оборудование для плавки металлов позволяет заниматься творчеством, которое в противном случае потребовало бы доступа к более сложному и профессиональному оборудованию. Можно сэкономить время, деньги и усилия при изготовлении изделий из литого металла и других изделий, плавя металлы с повседневными домашними материалами.

Вы можете построить домашнюю установку для плавки большинства мягких металлов, используя всего несколько недорогих инструментов и оборудования.

Удалите все поворотные столы или полки из микроволновой печи и заклейте вентиляционные отверстия лентой, чтобы превратить ее в скороварку.

Освободите место на полу микроволновой печи для точильного камня из карбида кремния.

Микроволны будут преобразованы в тепло, которое затем будет передано металлу, плавя его.

Поместите на камень мерный стакан из нержавеющей стали, наполненный оловянной стружкой.

Поставьте мерный стакан на камень и поставьте сверху кастрюлю.

Тепло камня будет удерживаться в форме для запекания, подобно тому, как работают конвекционные печи, нагревая металлическую стружку в мерном стакане до более высокой температуры.

Растопите оловянную стружку, разогревая изделия в микроволновой печи в течение 15 минут при высокой температуре.

Выкуйте собственную сталь домаМеталл — фантастический строительный материал. Он негибкий, прочный, поддающийся формованию и проводящий, но иногда нужный нам материал отсутствует в продаже.

Чтобы придать металлу желаемую форму, его нужно либо нагреть до достаточной пластичности, чтобы можно было ковать, либо расплавить и отлить в форму.

Хотя правильно плавить металлы в нашей мастерской в гараже может быть рискованно, мы можем легко создать кузницу для кофейных банок, отвечающую всем нашим кузнечным требованиям дома.

- Компоненты Алюминиевая банка для кофе Керамический жгут (толщиной 1 дюйм)

- Металлические полосы

- Огнеупорные кирпичи и пропановая горелка

- Молот\наковальня

Вам нужно найти пропановую горелку с постоянно включенным зажиганием. Если бы газовый переключатель не находился в положении ВКЛ., для управления кузницей вам потребовалось бы использовать только одну руку для работы с пропановой горелкой.

Если бы газовый переключатель не находился в положении ВКЛ., для управления кузницей вам потребовалось бы использовать только одну руку для работы с пропановой горелкой.

Это неэффективное использование времени. Есть спусковой крючок, который представляет собой красную кнопку, и маленькая металлическая кнопка, которая блокирует спусковой крючок в положении ВКЛ.

Шаг 2. Подготовка банкиСнимите с банки этикетку и краску или пластик, закрывающие ее. Затем вам нужно сделать отверстие в боковой части баллона, достаточно большое, чтобы вместить сопло пропановой горелки.

Чтобы полностью выровнять внутреннюю поверхность банки из-под кофе, отрежьте кусок керамической ваты соответствующего размера. Один дополнительный круглый кусок керамической ваты потребуется, чтобы закрыть противоположный конец банки.

Шерсть после упаковки в банку должна сохранять свою форму без использования каких-либо застежек или клея. Важно сделать отверстие в керамической вате для сопла пропановой горелки.

Во всех смыслах ваша банка для кофе готова к работе. Однако теперь, когда температура достигает нескольких тысяч градусов по Фаренгейту, мы, возможно, захотим занять позицию и держать ее подальше от нашей дорогой мебели и напольных покрытий.

Основание, которое вы используете для крепления пропановой горелки, может различаться в зависимости от угла, под которым держите горелку, и отверстия в баллоне.

Шаг 4 Установка огнеупорных кирпичейМы можем поместить наши металлы на огнеупорные кирпичи, которые дают твердую, устойчивую поверхность, для нагрева.

Они выполняют двойную функцию, закрывая герметичный передний зазор банки. В качестве дополнительного примечания, отверстие для пропана должно быть ориентировано так, чтобы газ мог быть доступен изнутри конструкции.

Шерсть в моем примере имеет отверстие в правом верхнем углу, направленное прямо на кирпичи камина.

Шаг 5 Попробуйте! Выйдите из дома и подальше от всего, что может загореться, затем зажгите пропановую горелку и оставьте ее включенной все время.

Вставьте сопло горелки в банку через боковое отверстие. Попробуйте сфокусировать кончик пламени на огнеупорном полу кузницы.

Подождите несколько минут, пока он нагреется, затем используйте длинный набор плоскогубцев или щипцов, чтобы вставить металлический предмет в горн.

Когда температура металла постоянна, он готов к использованию.

Металл кладется на твердую поверхность после удаления клещами. Идеально подойдет настоящая наковальня, но если у вас ее нет, подойдет тяжелый камень или бетонная плита.

Используя металл и наковальню, несколько раз ударьте молотком по металлу. Металл станет более плоским, когда вы будете его бить.

Шаг 6 Станьте кузнецом!Единственное, что стоит между вами и созданием собственных клинков, болтов и штыков, — это время и практика.

Несмотря на то, что нет никакой замены реальному опыту, описанные здесь методы могут помочь вам приступить к обработке металлов давлением.

Острие было первым, что я сделал. Изготовление маленькой лопаты с цилиндрическим основанием для прикрепления к деревянной ручке — это забавный первый проект, если вы ищете вызов.

Изготовление маленькой лопаты с цилиндрическим основанием для прикрепления к деревянной ручке — это забавный первый проект, если вы ищете вызов.

Металл сложен в обработке, но после нескольких попыток вы узнаете, сколько тепла требуется для достижения желаемой формы.

Домашнее литейное производство — Литье металлов в домашних условияхЧеловеку необходимо использовать свои собственные две руки, чтобы что-то сделать. Это дает вам ощущение контроля над своей жизнью, своими действиями и тем, что вы создаете.

Домашняя литейная позволяет легко создавать единственные в своем роде изделия из металла, так что вам больше не придется бояться сложных деталей машин и металлических изделий.

Конечно, вы можете построить литейный цех в своем подвале по разумной цене.

На собственном заднем дворе, построив литейный цех, вы сможете научиться плавить металл и отливать поистине выдающееся творение.

Если вам нравится возиться по дому, у вас, вероятно, уже есть большинство компонентов, необходимых для постройки литейного цеха, что упрощает создание небольшого литейного цеха, не выходя из собственного дома.

В литье металлов нет никаких секретов, это вид искусства, которым так называемые «примитивные» люди практиковали тысячи лет.

Это не трудно, сложно или невозможно. Практика заливки расплавленного металла в формы насчитывает тысячи лет. То же самое относится и к вам.

Те, кто может выстрогать свисток, не теряя сознания на работе, достаточно изобретательны, чтобы придумывать свои собственные проекты.

Если вы когда-нибудь строили замок из песка, вы знаете, как сделать форму. Кроме того, металл можно расплавить и залить в литейную форму с таким же небольшим усилием, как вскипятить кастрюлю с водой. Это простое дело. Все, что требуется, — домашний литейный цех.

ТопливоНесмотря на то, что в настоящее время природный газ широко используется в литейной промышленности, древесный уголь является «классическим» литейным топливом и когда-то был доминирующим.

Угольные брикеты предпочтительнее использовать газовую горелку с пропановым баллоном. Они более удобны и доступны, стоят меньше и всегда в вашем распоряжении.

Они более удобны и доступны, стоят меньше и всегда в вашем распоряжении.

Помимо того, что древесный уголь является дешевым и легкодоступным топливом, его также можно использовать для запуска домашней литейной в любой точке мира.

Кроме того, здесь можно изготовить древесный уголь, что устраняет необходимость покупать его в ближайшем магазине.

Достаточно просто закопать деревянные скирды и оставить их гореть на несколько недель. Чтобы привести в действие домашний литейный цех, все, что вам нужно сделать, это сделать древесный уголь из древесной щепы.

Помимо экономии денег, собственное производство древесного угля имеет еще одно преимущество: в отличие от промышленных брикетов, он не содержит связующих веществ.

Известно, что эти вещества засоряют поток воздуха в литейной печи и вызывают проблемы.

Производство древесного угля также приводит к выбросу угарного газа, древесного спирта и других летучих побочных продуктов в процессе.

Эти отходы могут иметь товарные качества сами по себе.

Для изготовления форм и наиболее эффективного использования топлива необходима подходящая и прочная печь.

Тем не менее, всего за 40 долларов вы можете построить собственную печь для металлолома. Проще говоря, это будет барабан с гибкой крышкой и около двух дюймов (50 мм) огнеупорного литья внутри.

Огнеупор – это вещество, которое сохраняет свою форму и целостность даже при воздействии чрезвычайно высоких температур.

Как и цемент, он поставляется в канистрах, и все, что вам нужно сделать, это добавить воды, чтобы сделать постоянную литейную.

Для духовки требуется нижняя трубка подачи воздуха с регулируемым нагнетателем для создания необходимой тяги для приготовления пищи при высоких температурах.

Размер металлических деталей и предметов, которые вы собираетесь отливать в своей домашней литейной, должен быть определен до того, как вы приступите к строительству печи и поиску печи. Неопытному пользователю следует поискать контейнер размером не меньше газового баллона или наименьшей из возможных пивных бочонков.

Вы можете использовать их, чтобы построить прочную печь, которую можно настроить для плавки различных видов металлолома.

Кроме того, эта возвышающаяся печь может удовлетворить любые требования к литью и любые объекты, независимо от их размера или формы.

Литье алюминия и его обработка — это наименее сложная и простая литейная работа из-за низких температур, при которой почти полностью плавятся поршни хлама.

Помимо того, что они изготовлены из высококачественного сплава, их можно взять в большинстве гаражей и носить с собой домой.

Однако ко многим из них уже прикреплены соединительные стержни, и эти стержни вместе с любыми другими деталями из черных металлов должны быть удалены из плавильного котла перед заливкой алюминия.

Если вы уже выбрали сосуд для печи, вы можете подготовить его, сняв крышку и разрезав ее по верхнему шву.

Кроме того, в его боку у основания необходимо прорезать отверстие диаметром 30-40 мм для прохода подводящей трубы.

После этого припаяйте трубу к стенке канистры коленом вверх и наденьте колено на 90 градусов на ниппель.

Аккуратно сделайте отверстие в середине секции крыши. Следующий шаг — просверлить отверстие и впаять в него 50-миллиметровую трубку глушителя так, чтобы она только выглядывала из-за края крышки.

Затем прикрепите ручки контейнера к его бокам, используя короткие отрезки плоской заготовки размером 3 мм на 5 мм и отрезки 15-мм трубки длиной 150 мм.

Из-за очень высоких температур внутри печи необходимо использовать огнеупорный материал для заполнения основания, покрытия и внутренних стенок.

Следуйте инструкциям на ведре, чтобы отмерить и смешать нужное количество, затем налейте его в кувшин вашей печи до колена подачи воздуха (обычно глубиной 30-50 мм).

Когда футеровка стены установлена, смажьте маслом наружную часть меньшего сосуда и установите его вертикально над изгибом и «пастообразным» основанием, убедившись, что он сбалансирован внутри барабана печи.

Затем повторите процесс для полости стены, используя огнеупорную засыпку, но на этот раз утрамбовывайте ее во время заливки, чтобы исключить возможность образования пузырьков воздуха. Последний шаг — перевернуть крышку и совместить ее с концом трубы глушителя.

Когда огнеупор высохнет, нужно прожечь уголь в костре не менее 12 часов.

Изготовьте диск из просечно-вытяжного листа толщиной 3 мм, не шире внутренней части топки, и соедините его как подвод к вентилятору. Приварите пластину, используйте муфту или даже вставьте кусок велосипедной трубы, если это необходимо. Плавка металлов в вашей печи позволит вам делать формы и предметы домашнего обихода.

ФлягаЕще один важный ингредиент для создания домашнего литейного цеха. Опоку, неотъемлемый компонент любого литейного цеха, вы, скорее всего, сможете изготовить самостоятельно.

Это простой контейнер из двух частей с открытым верхом, предназначенный для хранения песка, используемого для формирования формы.

Небольшая четырехгранная щека может быть вставлена между различными компонентами для увеличения глубины фляги, а толщина вашей фляги (верхняя часть называется колпачком, а нижняя часть — перетяжка) будет зависеть от размера отливок, которые вы хотите залить.

Вы можете сделать свою собственную флягу из восьми плоских прямых деревянных брусков размером 100 x 25 мм, разрезав их на четыре части длиной около 250 мм и еще четыре части длиной около 300 мм.

Затем уменьшите восемь секций до 50 мм в длину и закончите два контейнера, склеив и скрепив доски шурупами M60 x 30 мм.

Для фляги большего размера вам потребуется вырезать углубление размером 6 мм x 15 мм на внутренней стороне крышки и перетащить, чтобы песок оставался на месте.

Наборы ключей можно использовать в качестве украшения стенок фляги. Чтобы успешно отделить форму по линии разъема, важно, чтобы перетаскивание точно соответствовало заподлицо.

Поскольку существует минимальный допуск на ошибку при подъеме конических пуговиц, многие люди предпочитают использовать установочные штифты или стержни. Следующим шагом является использование мощного гидроизоляционного состава для герметизации древесины.

Следующим шагом является использование мощного гидроизоляционного состава для герметизации древесины.

Инструменты проектирования, которые вам понадобятся, загадка и формовочная скамья, достать труднее, но они все еще в пределах досягаемости. Первый — это простое сито для мусора из хозяйственного магазина.

Удалите пару листов фанеры размером больше вашей чашки и заклейте их герметиком для дерева, чтобы использовать их в качестве шаблонов для ваших готовых досок.

Заключение

Если вы хотите сделать что-то действительно уникальное, плавка металла в домашних условиях — это то, что вам нужно, и эта статья покажет вам, как это сделать. В основном все, что вам нужно, это медная проволока и несколько обычных предметов домашнего обихода. Ношение защитного снаряжения, такого как респиратор и плотные перчатки, а также работа с тиглем и постоянным источником тепла, таким как пропановая горелка или электрическая печь, необходимы при работе со свинцом или другими тяжелыми металлами, такими как платина. Из-за связанных с этим высоких температур, а также необходимости содержать чистое, хорошо проветриваемое помещение для работы рекомендуется только взрослым. Алюминий можно плавить, используя миниатюрную электрическую печь, стальной тигель, перчатки, железные плоскогубцы и алюминиевые формы.

Из-за связанных с этим высоких температур, а также необходимости содержать чистое, хорошо проветриваемое помещение для работы рекомендуется только взрослым. Алюминий можно плавить, используя миниатюрную электрическую печь, стальной тигель, перчатки, железные плоскогубцы и алюминиевые формы.

Тигель должен быть покрыт металлическим противнем или фольгой, а печь должна быть нагрета до 1220 градусов по Фаренгейту, чтобы облегчить очистку. Примерно через 15 минут расплавленный алюминий можно залить в форму и дать ему остыть. Если у вас возникли проблемы, попробуйте изменить температуру формы, чтобы воспользоваться разной скоростью расширения алюминия и формы. Изготовление лепных изделий из металла и других изделий в домашних условиях с помощью печи для плавки металла может сэкономить вам время, деньги и силы. Большинство мягких металлов можно плавить в домашних условиях, используя лишь несколько недорогих инструментов и приспособлений, таких как точильный камень из карбида кремния, мерный стакан из нержавеющей стали и кастрюля. Можно расплавленному металлу придать форму или расплавить его и залить в форму.

Можно расплавленному металлу придать форму или расплавить его и залить в форму.

Самая полезная информация в этом документе — это то, как подготовить банку для кофе к использованию, соорудив основание, уложив огнеупорные кирпичи и протестировав ее с помощью пропановой горелки. Во-первых, вам нужно тщательно очистить банку, сняв этикетку и всю краску или пластик, покрывающие ее. Затем вам нужно будет отрезать кусок керамической ваты, чтобы он поместился внутри банки, упаковать ее и просверлить отверстие в боковой части банки для сопла пропановой горелки. Подготовьте все, положив основание, металл на плоскую поверхность и сопло горелки в боковое отверстие банки. Направьте кончик пламени на огнеупорный пол кузницы и посмотрите, что произойдет. Металл готов к использованию, когда его состав однороден по всему объему.

На протяжении тысячелетий «примитивные» люди совершенствовали искусство литья металлов. Уникальные металлоконструкции можно изготовить с помощью факела и небольшого количества металлолома на заднем дворе. Время и практика — это все, что стоит между вами и званием «кузнеца», и методы, изложенные здесь, помогут вам начать работу. Требуется практика, чтобы узнать, сколько тепла необходимо для достижения желаемой формы при работе с металлом, но в конечном итоге вы добьетесь успеха. Все, что вам нужно, это литейный цех в вашем собственном доме.

Время и практика — это все, что стоит между вами и званием «кузнеца», и методы, изложенные здесь, помогут вам начать работу. Требуется практика, чтобы узнать, сколько тепла необходимо для достижения желаемой формы при работе с металлом, но в конечном итоге вы добьетесь успеха. Все, что вам нужно, это литейный цех в вашем собственном доме.

Если вы хотите запустить литейный цех в любой точке мира, но у вас нет доступа к газовой горелке и баллону с пропаном, вы можете прекрасно обойтись древесно-угольными брикетами. Чтобы превратить древесную щепу в древесный уголь, требуются недели сжигания зарытых в землю свалок твердых пород дерева. Для производства форм и максимальной эффективности использования топлива требуется подходящая и прочная печь. Перед тем, как начать строить печь и искать печь, вы должны выяснить, какие металлические детали и предметы вы хотите отливать в своей домашней литейной. Из-за требуемых относительно низких температур литье и обработка алюминия является наименее сложной и простой литейной работой, и в результате поршни ненужных автомобилей плавятся почти полностью.

Высококачественные алюминиевые сплавы можно приобрести в большинстве магазинов автозапчастей, но сначала металлолом необходимо отделить от остального алюминия, прежде чем его можно будет добавить в печь. Если вы хотите использовать канистру в качестве сосуда для своей печи, вы можете вырезать отверстие в дне и припаять к стенке канистры подводящий патрубок коленом вверх. Меньший сосуд должен быть заполнен огнеупорным материалом, покрыт огнеупорным материалом и установлен вертикально над коленом и «пастообразным» основанием, при этом снаружи он должен быть смазан маслом. После того, как огнеупор высохнет, подсыпьте в огонь древесный уголь и запустите его как подачу в вентилятор не менее чем на 12 часов. Вы можете использовать свою печь для плавки металлов в формы для различных целей в доме.

Опока – необходимый, но легко изготавливаемый элемент любого литейного производства. Простая опока, состоящая из двух частей, с открытым верхом, толщина стенок опоки определяется размером заливаемых отливок. Сделайте опоку для домашнего литейного цеха, соединив и соединив вместе восемь плоских прямых деревянных брусков размером 100 x 25 мм с помощью шурупов M60 x 30 мм. Отрежьте секции до 50 мм в длину. Вы можете использовать головоломку, скамейку для лепки и сито для мусора из любого хозяйственного магазина в качестве инструментов для дизайна. Для герметизации дерева следует использовать сильный гидроизоляционный состав.

Сделайте опоку для домашнего литейного цеха, соединив и соединив вместе восемь плоских прямых деревянных брусков размером 100 x 25 мм с помощью шурупов M60 x 30 мм. Отрежьте секции до 50 мм в длину. Вы можете использовать головоломку, скамейку для лепки и сито для мусора из любого хозяйственного магазина в качестве инструментов для дизайна. Для герметизации дерева следует использовать сильный гидроизоляционный состав.

Краткое содержание

- В этой статье объясняются этапы плавки металла в домашних условиях.

- Измельчение банок на мелкие кусочки позволит вам поместить больше в тигель.

- Затем поместите тигель в печь и наполните его консервными банками.

- Осторожно поднимите тигель щипцами.

- Расплавленный алюминий следует залить в форму.

- Вы можете построить домашнюю установку для плавки большинства мягких металлов, используя всего несколько недорогих инструментов и оборудования.

- Металл — фантастический строительный материал.

- Затем вам нужно сделать отверстие в боковой части баллона, достаточно большое, чтобы вместить сопло пропановой горелки.

- Важно сделать отверстие в керамической вате для сопла пропановой горелки.

- Вставьте сопло горелки в банку через боковое отверстие.

- Используя металл и наковальню, несколько раз ударьте молотом по металлу.

- Конечно, вы можете построить литейный цех в своем подвале по разумной цене.

- Все, что вам нужно сделать, чтобы обеспечить работу домашнего литейного цеха, это сделать древесный уголь из древесной щепы.

- Тем не менее, всего за 40 долларов вы можете построить собственную печь для металлолома.

- Размер металлических деталей и предметов, которые вы собираетесь отливать в своей домашней литейной, должен быть определен до того, как вы приступите к строительству печи и поиску печи.