Подготовка файла резки слов (топперов) на чпу станке

Создать изображение слова, топпера, логотипа можно в любой программе, например, CorelDRAW, а после перевести в файл(УП), понятный станку, по этой инструкции, начиная с пункта 10.

В данной статье рассмотрен пример создания проекта для резки слова, начиная с создания самого изображения, в программе ArtCAM.

1. Запускаем программу ArtCAM, в меню выбираем Файл -> Новый -> Модель…(клавиши быстрого вызова для Ctrl+N) , рисунок 1.

Рисунок 1 Создание проекта в ArtCAM

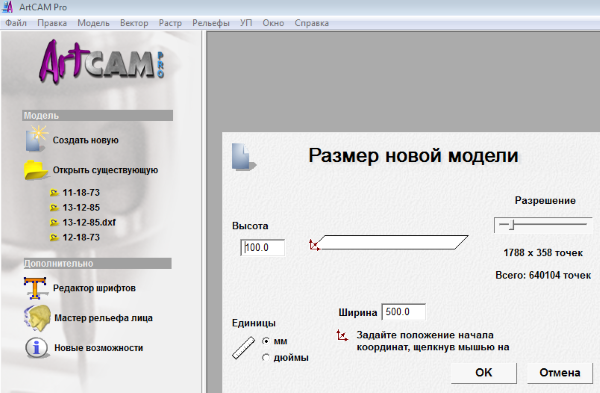

2. В открывшемся окне задаем размер нашей заготовки, в полях «Высота (Y)» и «Ширина (Х)», рисунок 2, и нажимаем «ОК».

Рисунок 2 Создание новой модели в ArtCAM

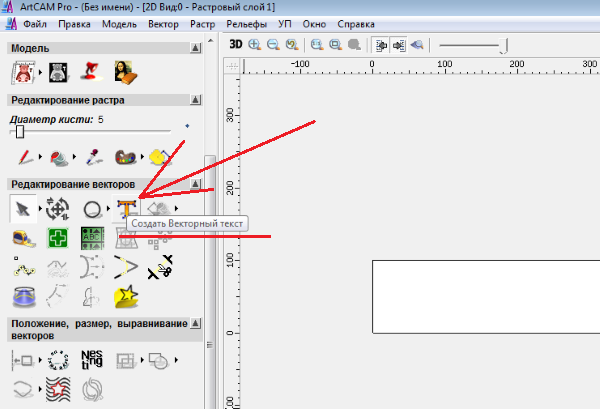

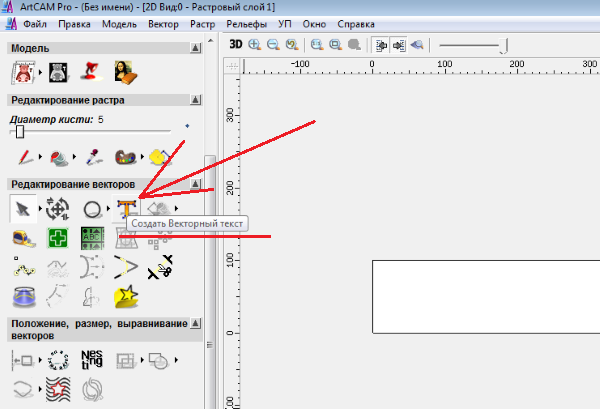

3. В меню Редактирование векторов выбираем «Создать векторный текст», рисунок 3.

Рисунок 3 Выбор шрифта

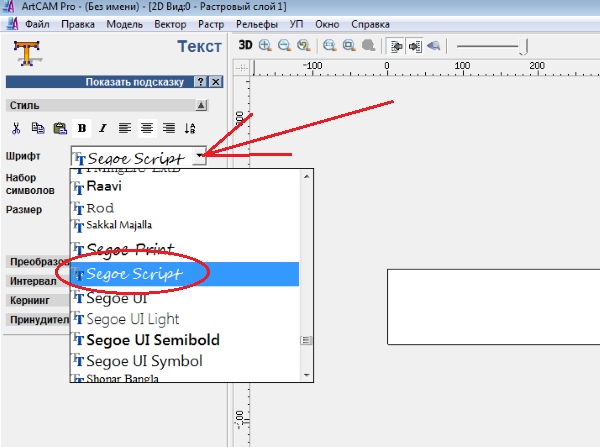

4. Выбираем нужный шрифт, рисунок 4.

Рисунок 4 Выбор шрифта

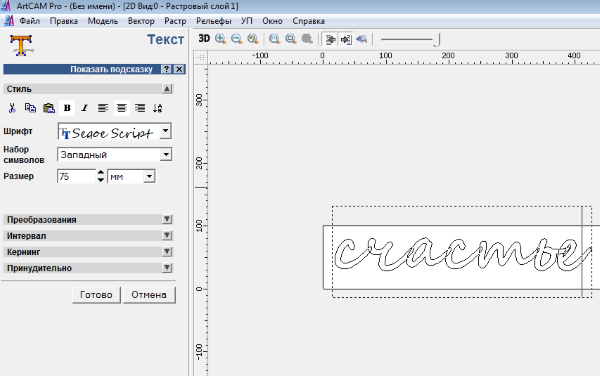

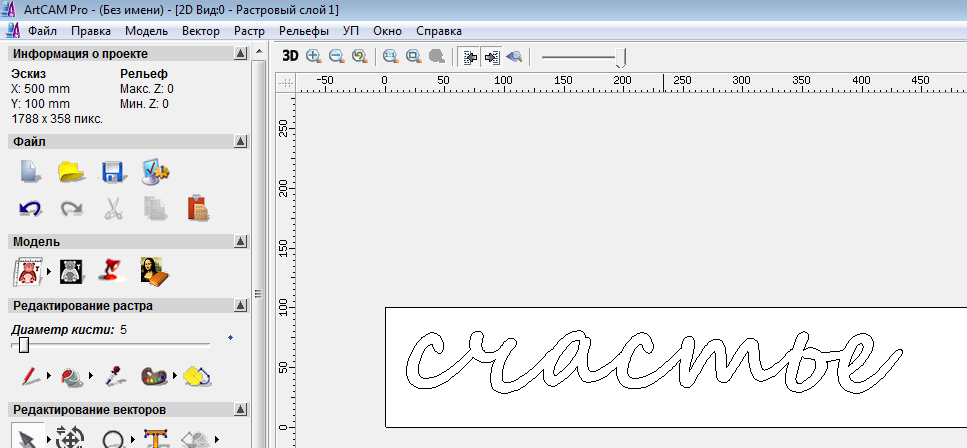

5 И набираем нужный текст, рисунок 5.

Рисунок 5 Текст

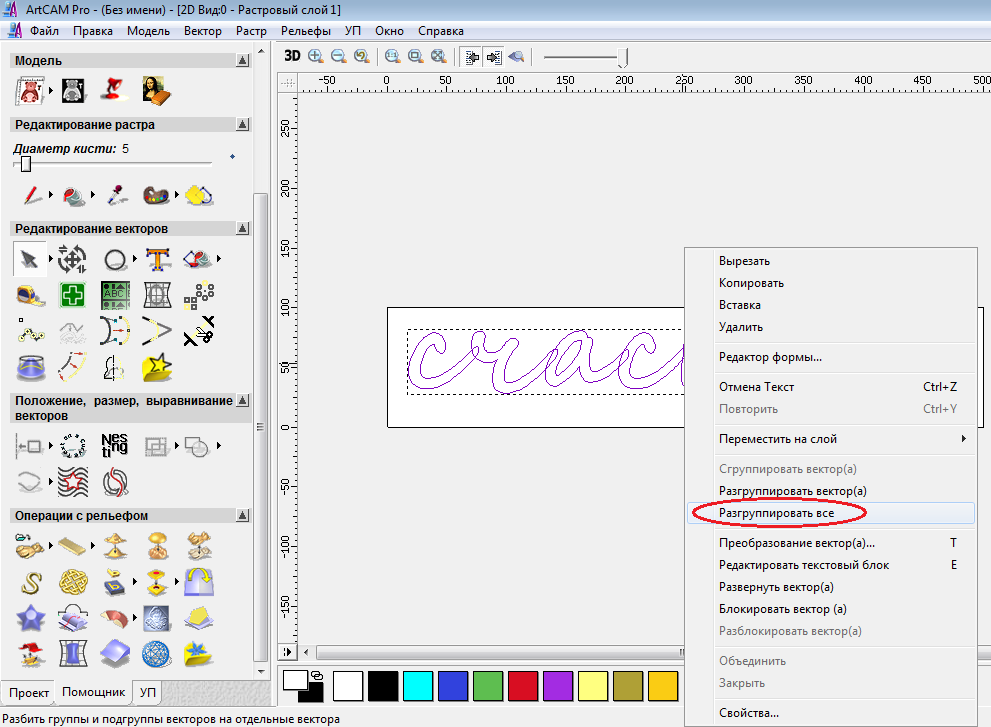

6 Далее необходимо Разрушить вектор . для этого выделить текст и правой кнопкой мыши вызвать меню, в котором выбрать «Разгруппировать всё», рисунок 6.

рисунок 6 Разгруппировка вектора

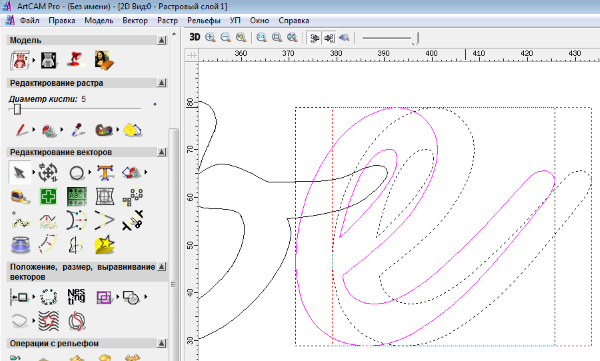

7. При необходимости можно внести необходимые корректировки, например, немного отодвинуть букву «е» в право, рисунок 7

Рисунок 7 Перемещение буквы

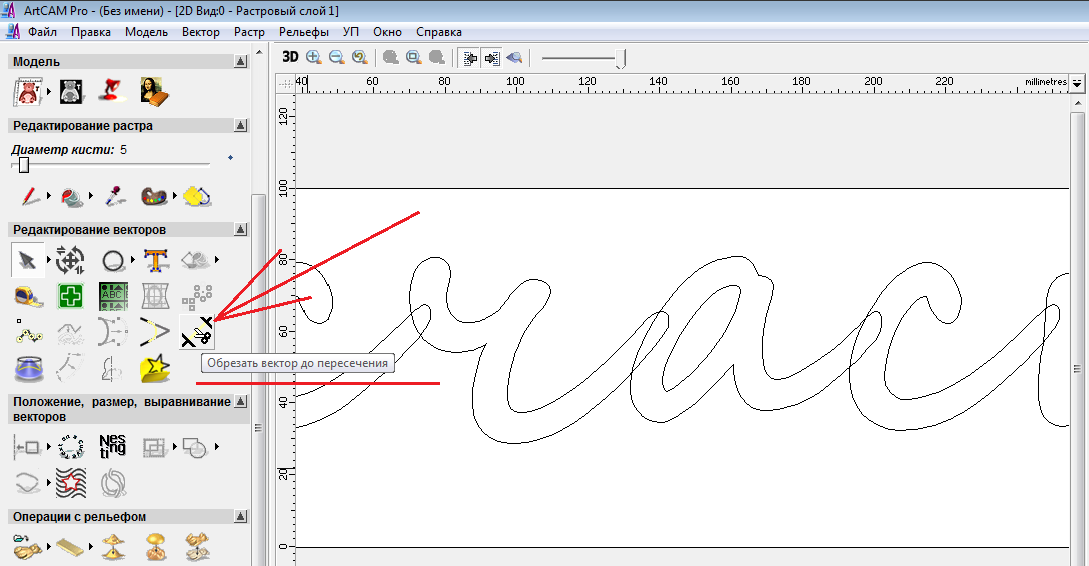

8. В поле «Редактирование векторов» выбираем инструмент «Обрезать вектор до пересечений», рисунок 8.

Рисунок 8 Редактирование векторов

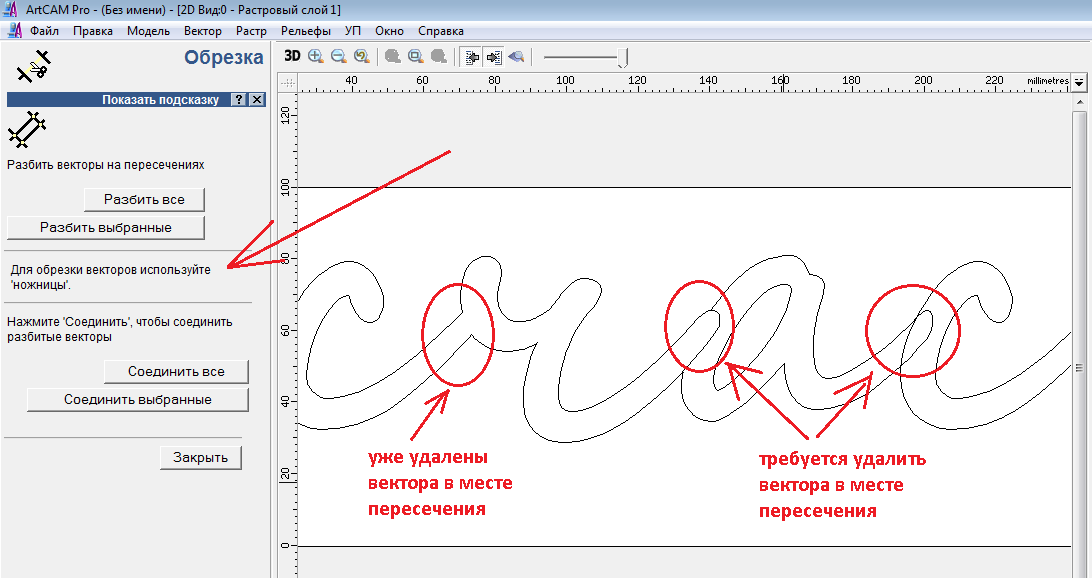

Используя инструмент «ножницы» удалить части векторов в месте пересечения букв, рисунок 9.

Рисунок 9 Обрезка векторов

Получаем текст без пересечений, рисунок 10.

Рисунок 10 Текст без пересечений

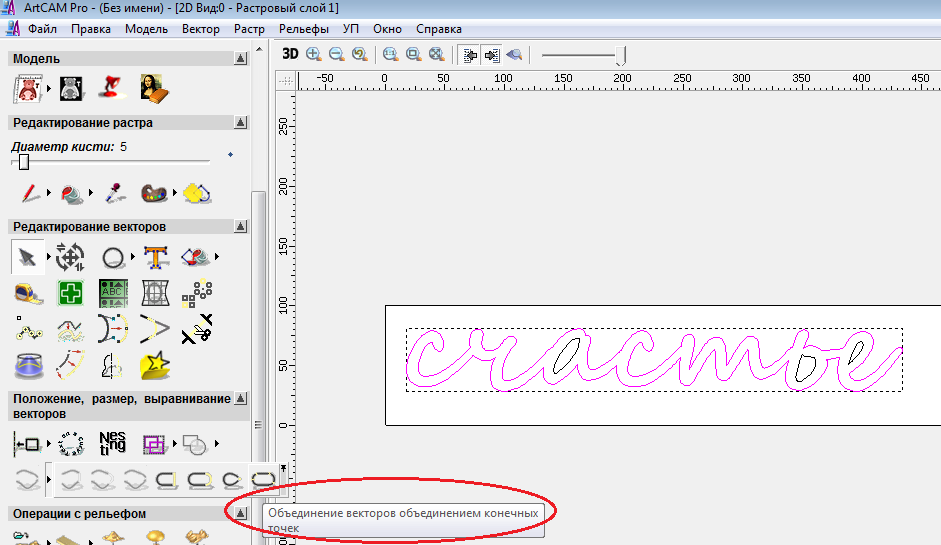

9. Выделить все вектора по периметру (щелкать на каждый с зажатой кнопкой «Shift») и выбрать «объединение векторов объединением конечных точек, рисунок 11.

/>

Рисунок 11 Объединение векторов

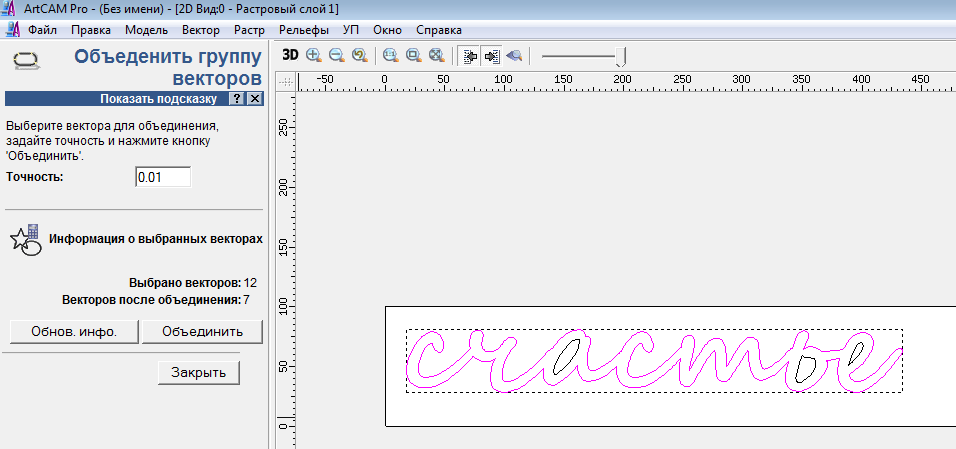

Указать точность 0,01 и нажать кнопку «Объединить» рисунок 12.

Рисунок 12

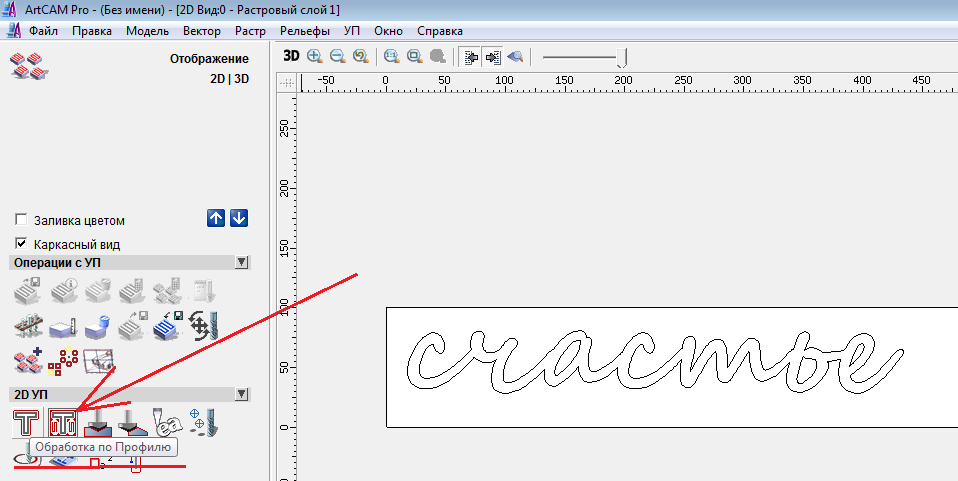

10 В меню 2D обработки выбрать «Обработка по Профилю», рисунок 13.

Рисунок 13 Обработка по профилю

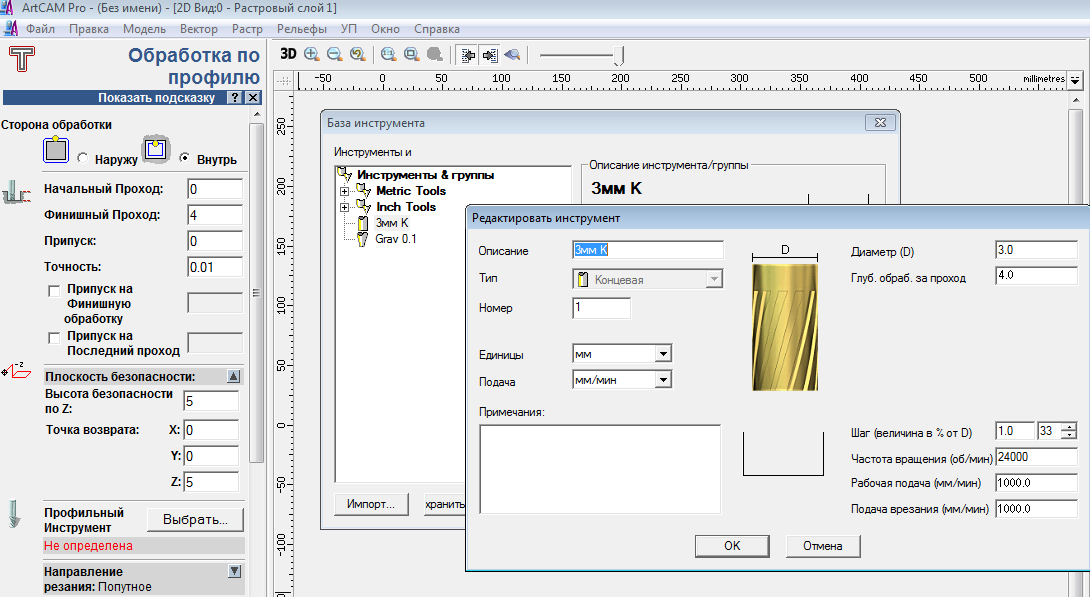

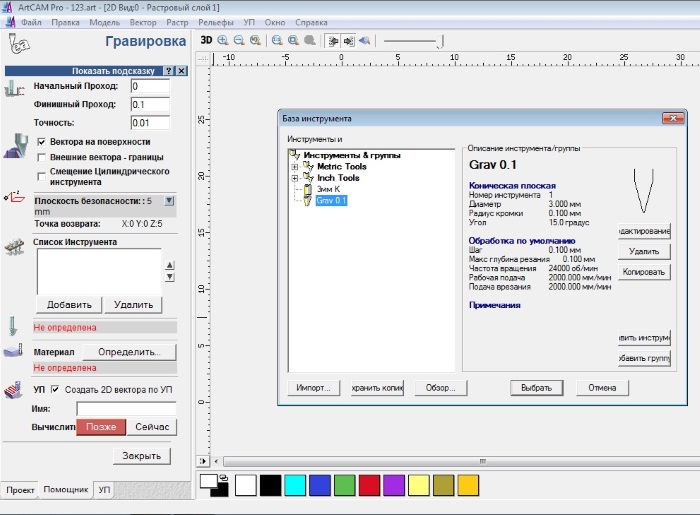

Выбираем инструмент и задаем его параметры, рисунок 14

После задания параметров инструмента они сохраняются и при дальнейшем его выборе задавать параметры не требуется.

Рисунок 14 Редактирование инструмента

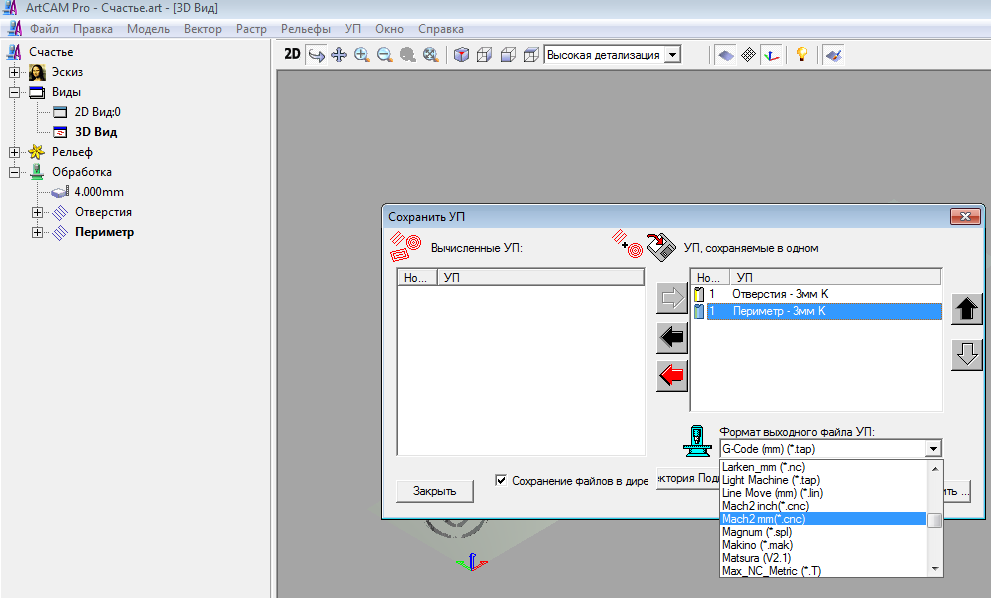

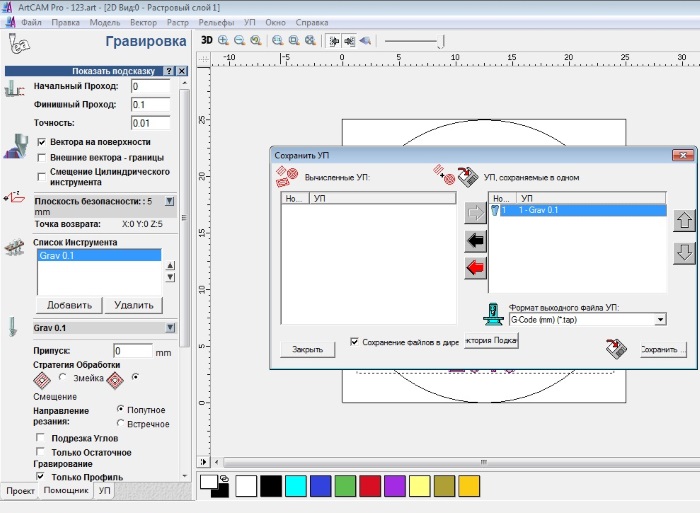

11 Сохроняем проект, для этого в меню «УП» выбираем «Сохранить УП», переносим нужные траектории, в нашем случае траекторию «отверстия» поставить первой,

выбираем постпроцессор и сохраняем УП, рисунок 15.

Рисунок 15 Сохранения выходного файла

Остается только запустить полученный файл на резку в программе MACh4.

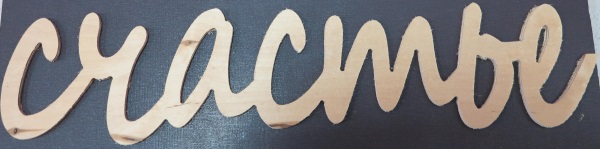

Видео резки слова на станке Моделист3040. Материал — фанера 4мм, фреза 3мм с удалением стружки вниз, скорость подачи 1000мм/мин.

Длина слова 40см, время резки 2 минуты 45 секунд.

Полученное слово

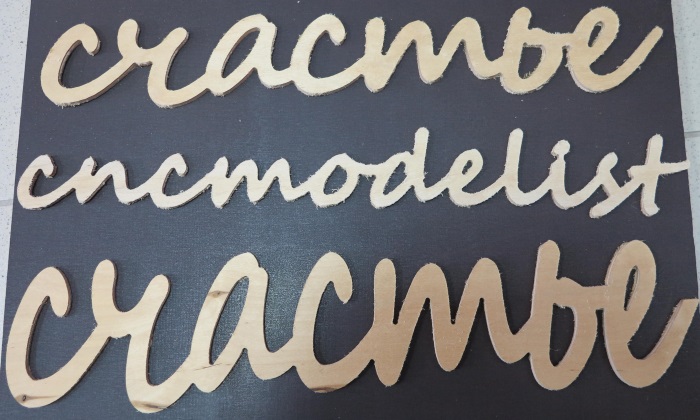

Видео резки слова на станке Моделист6090. Длина слова 40см, время резки 2 минуты 45 секунд.

Материал — фанера 4мм, фреза 3мм компрессионная, скорость подачи 1000мм/мин.

Фото результата работы.

Наиболее чистый рез получается при резке компрессионными фрезами или фрезами с удалением стружки вниз.

На фото верхнее слово вырезано фрезой с удалением стружки вниз без зачистки, среднее традиционной фрезой с удалением стружки вверх и последующим удалением крупного ворса наждачной бумагой, нижнее слово вырезано фрезой с одва верхних слова вырезаны обычными фрезами, нижнее компрессионной фрезой, без обработки.

Коллекция работ по раскрою слов, букв, топперов, фоторамок, ламп — ночников.

Другие статьи по работе с ArtCam:

Создание управляющей программы резки по фалу из CorelDRAW

Создание управляющей программы резки 3D

Создание УП в программе ArtCAM

Подготовка файла 3d резки из карты высот в ArtCam v10

3d и 2d Модели для обработки

Коллекция работ, выполненных на станках с чпу серии Моделист

Главная

Подготовка файла 3D резки в ArtCAM

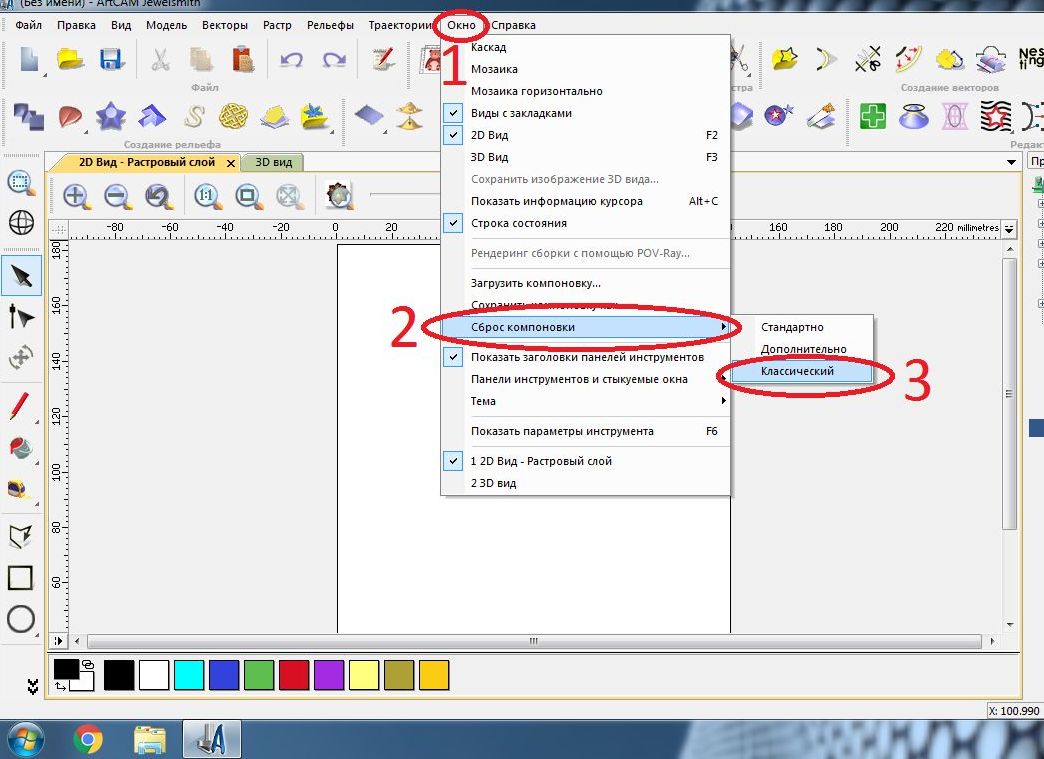

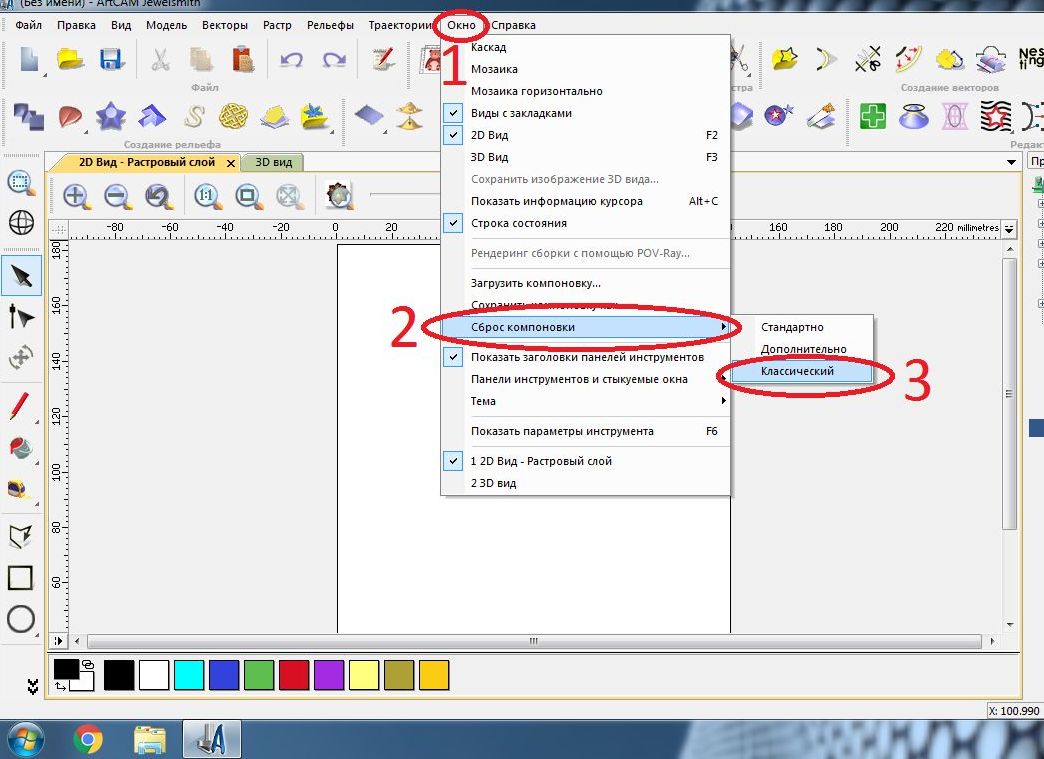

Большинство статей на сайте описывают работу в программе ArtCAM v8/v9. Если вы используете более поздние версии программы (v11/v12 или новее), для удобства работы с программой и статьями необходимо после запуска ArtCAM выполнить настройку компоновки, как указано на рисунке:

1. Запускаем программу ArtCAM, в меню выбираем Файл -> Новый -> Модель…(клавиши быстрого вызова для Ctrl+N) , рисунок 1.

Рисунок 1

2. В открывшемся окне задаем размер нашей заготовки, в полях «Высота (Y)» и «Ширина (Х)», рисунок 2, и нажимаем «ОК».

Рисунок 2

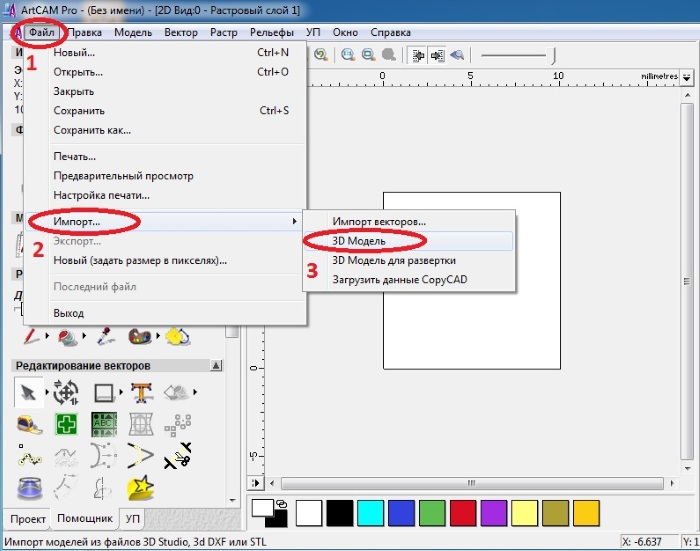

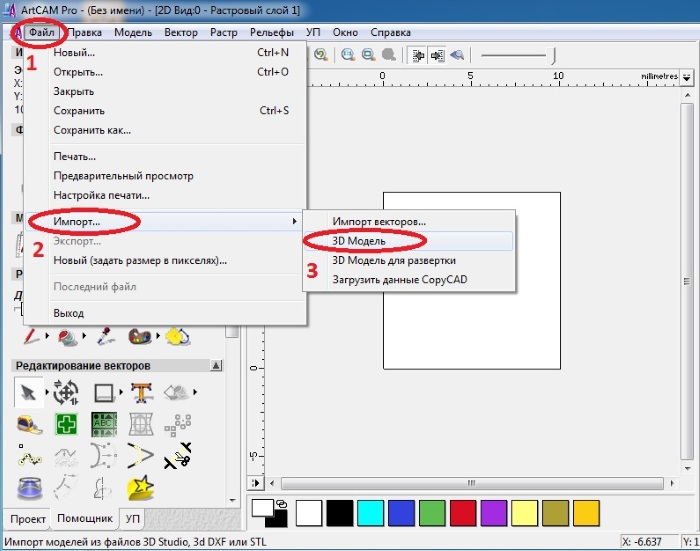

3. В меню выбираем Рельефы -> Импорт 3D Модели… для импорта файлов с расширением .*stl или Рельефы -> Импорт… для импорта файлов с расширением .*rlf, рисунок 3.

Рисунок 3.1

Для версии ArtCAM2009

Рисунок 3.2

4. Выбираем нужный файл и нажимаем «Открыть», в открывшемся окне «Вставка 3D Модели» , рисунок 4.

Рисунок 4

Изменяем масштаб и положение по Х и Y так чтобы Модель оказалась в нужном месте на нашей заготовке, нажимая после изменений кнопку «Применить», положение по Z установить равным «0», затем нажать «Вставить”, рисунок 5.

Рисунок 5

Можно аналогично добавить сюда же еще модели, например рамку, рисунок 5а.

рисунок 5а

5. Переходим на вкладку «Траектории» и выбираем в поле «3D УП» «Обработка рельефа», рисунок 6

Рисунок 6

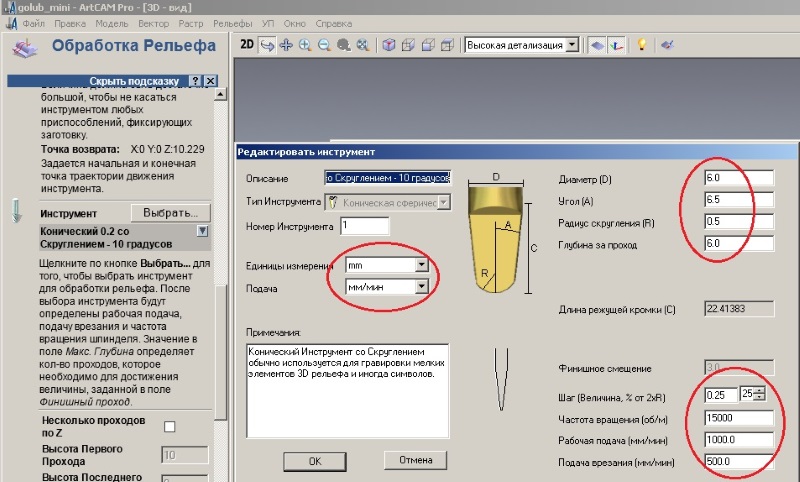

6. В поле «Инструмент выбираем тип фрезы, рисунок 7.

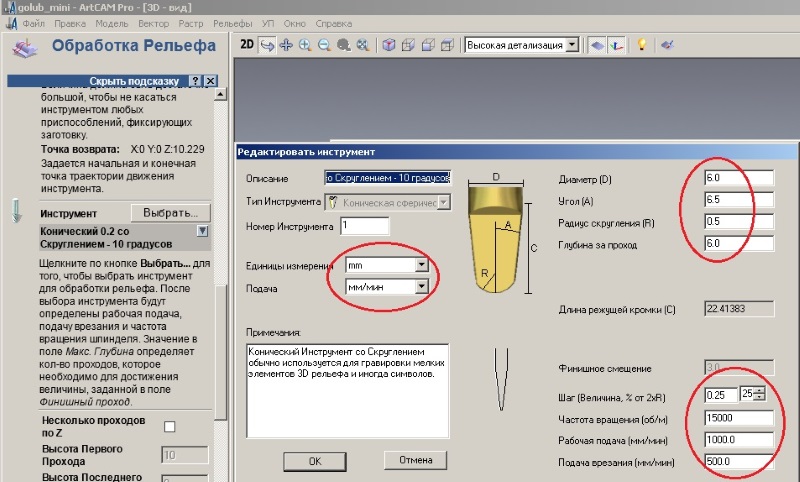

Рисунок 7

Если в списке инструмента нет имеющейся у вас фрезы, то редактируем параметры инструмента, нажав кнопку «Редактирование». Изменяем единицы измерения на более удобные к восприятию, изменяем диаметр и угол под параметры имеющегося инструмента(фрезы), меняем значения величины «глубина за проход» , «рабочая подача» и «подача врезания», рисунок 8.

Подробно создание конусной фрезы описано в статье Создание конусной фрезы в ArtCAM

Если имеющаяся у вас под рукой фреза есть в списке инструмента, тогда достаточно проконтролировать и при необходимости изменить только величины «рабочая подача» и «подача врезания» Величина рабочая подача не должна превышать значения 1000мм/мин для станков серии Моделист из фанеры и не более 2000/мм мин для станков из металла. Подача врезания должна быть меньше рабочей подачи на 50%.

Рисунок 8

эта операция нужна один раз, в дальнейшем можно использовать этот инструмент с уже сохраненными параметрами скорости подачи и глубины за проход.

При использовании другого нового инструмента, не забываем отслеживать и при необходимости менять эти параметры!

Сохраняем настройки нажатием кнопки «ОК» и подтверждаем выбор инструмента, нажатием кнопки «выбор».

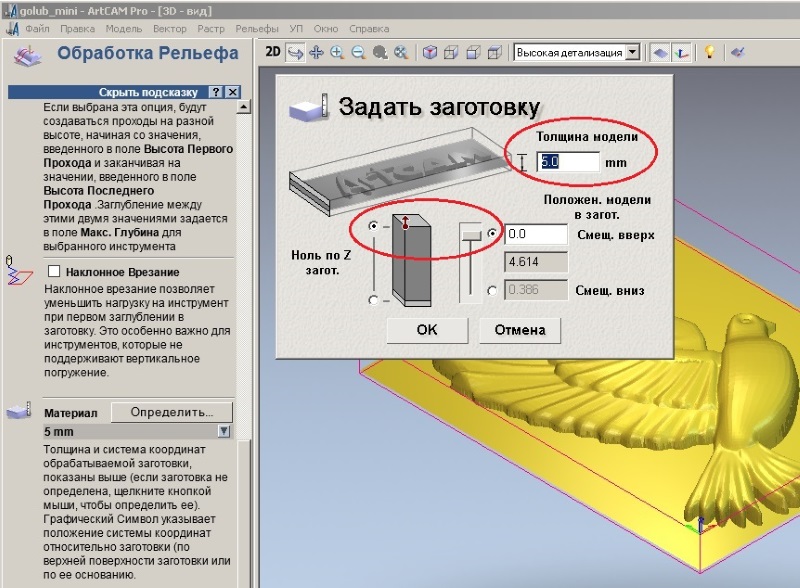

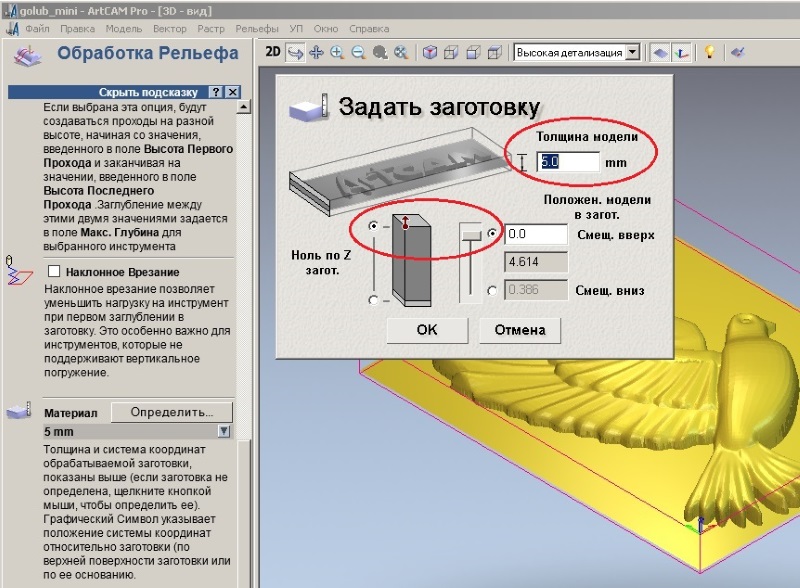

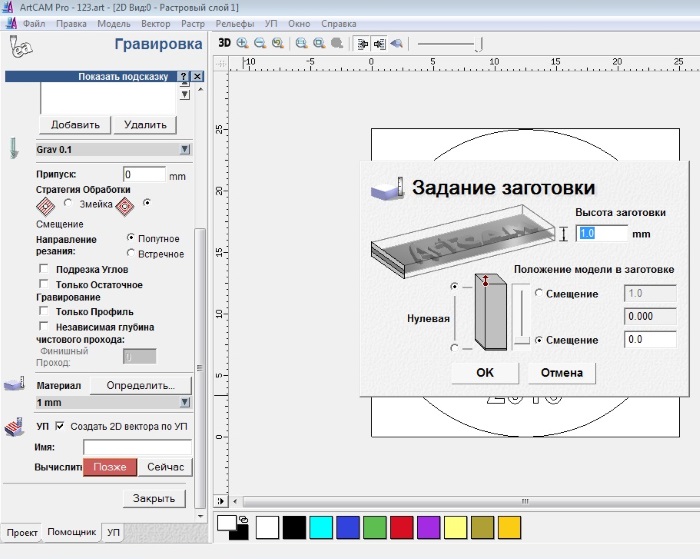

7 В поле «Материал» задаем толщину модели, в нашем примере это 5мм, положение модели в заготовке и ноль по Z, устанавливая смещение вверх, рисунок 9.

Рисунок 9

В поле «Имя» Задаем имя траектории и нажимаем кнопку «Сейчас», рисунок 10

Рисунок 10

8. Проверяем результат, для чего выбираем Меню-> УП -> Визуализация УП, рисунок 11.

Рисунок 11

9 Выбираем Меню-> УП -> Сохранить УП как…, нажимаем стрелку переноса вычисленных УП в сохраняемые , выбираем формат выходного файла Mach3 mm(*.cnc) , нажимаем кнопку «Сохранить», рисунок 12.

Рисунок 12

Скачать данный проект для ArtCAM 2008

Скачать готовый файл G-кода для резки конусной фрезой 6мм с радиусом скругления 0,5мм угол 6,5градусов(длина режущей части 22мм)

3Д модель из коллекции моделей доступной для свободного скачивания по ссылке в конце статьи.

Видео 3Д фрезеровки на станке Моделист6090

Скачать проект иконы для ArtCAM2008

Скачать готовый файл G-кода для резки конусной двухзаходной фрезой 6мм с радиусом скругления 0,5мм

3Д модель из коллекции моделей доступной для свободного скачивания по ссылке в конце статьи.

Другие статьи по работе с ArtCam:

Создание управляющей программы 4х осевой обработки на примере шахматного коня

Создание УП в программе ArtCAM

Подготовка файла 3d резки из карты высот в ArtCam v10

3d и 2d Модели для обработки

Коллекция работ, выполненных на станках с чпу серии Моделист

Главная

Как подготовить файл для фрезерной резки

Рекомендации и пожелания по оформлению тех. заданий для фрезерного станка с ЧПУ.

Форматы чертежей

Наиболее предпочтительны чертежи, выполненные в CorelDraw но возможны чертежи и в Abobe Ilustrator. Однако нужно заметить, что программа управления станком создаётся на базе электронных чертежей в формате *. dxf (до версии 11 включительно) ,поэтому любые предоставленные заказчиком чертежи, такие как *. ai , *. cdr всегда экспортируются в один из этих форматов.

Обычно, при экспорте несложных чертежей, состоящих из прямых и дуг, проблем не встречается. Однако они могут возникнуть, если в чертеже имеются лекальные линии, образованные инструментами, такими как Spline (сплайн), Ellipse (эллипс), а также при наличии в чертежах шрифтов. Это следует помнить, и уточнять такие нюансы с менеджером.

И так допустимые форматы:

- . cdr (CorelDraw).

- . ai (Adoe ilusterator).

Оформление чертежа

- Если в чертеже заказа встречается много однотипных элементов, например отверстия O 5мм 20шт., O 10 50 шт., пазы глубиной 5мм, и т.д., то каждую группу следует выполнять в своём слое.

- Чертёж должен быть выполнен в масштабе 1:1.

- Не следует отображать оси симметрии в отверстиях (или же создавать их в отдельном слое)

- Не обязательно наносить размерные линии.

- Для обычного раскроя достаточно одного чертёжного вида детали, с нанесённым контуром материала. Если размеры материала (листа) заранее точно (± 10 мм) не известны, то указывать габариты материала в чертеже не следует, в противном случае это может привести к браку.

- Расположение деталей на листе материала, которое предоставил заказчик, имеетрекомендательный характер. Бывает технологичнее расположить детали по-другому, что, возможно, уменьшит остаток материала. Если остаток уменьшится более чем на 10%, то это будет согласовываться с заказчиком дополнительно.

- Сложные изделия следует дополнять сечениями главного вида или пояснениями.

- Внешний контур детали рекомендуется указывать в отдельном слое синего цвета . Внутренний красного.

- Необходимо располагать различные детали на одном листе с учётом диаметра фрезы. Обычно не менее 20 мм друг от друга, если фреза 4-6 мм. Минимальные расстояния между деталями устанавливает фрезеровщик.

- Располагать детали не менее 30 мм от края листа материала для его закрепления по контуру.

- Указывать на чертеже габариты, марку и толщину материала текстом в верхнем левом углу.

- Желательно указывать торцы детали, которые должны иметь наилучшее качество, а какие не принципиальны.

- При фрезеровке материалов под загиб (дибонд, алюминий), файл на раскрой следует указывать с задней (тыльной) стороны материала, т.е. с какой стороны будет фрезероваться материал.

- Указывать на чертеже где лицевая и задняя сторона материала.

Рекомендации к изготовлению чертежей

- Учитывать, что фреза имеет определённую толщину (3-6 мм), и обрабатывая один контур может повредить другой, близко расположенный. Это можно часто встретить в различных шрифтах.

- Учитывать, что не возможно получить острые внутренние углы при помощи фрезерования. Скругления всегда будут равны радиусу фрезы.

- При проектировании букв под инкрустацию скруглять все острые внешние и внутренние углы диаметром планируемой для изготовления изделия фрезы + 0,1мм. Например: если фреза 4 мм то на радиус 4,1мм. Если 6мм – то 6,1мм.

- Следить, чтобы все контуры были замкнутыми!

- Допускается показывать незамкнутой траекторию фрезерования

V-образной фрезой под изгиб алюкобонда, другого композита или алюминия, при этом указывая требуемую глубину фрезерования.

Подготовка файла 3D резки в ArtCAM

Большинство статей на сайте описывают работу в программе ArtCAM v8/v9. Если вы используете более поздние версии программы (v11/v12 или новее), для удобства работы с программой и статьями необходимо после запуска ArtCAM выполнить настройку компоновки, как указано на рисунке:

1. Запускаем программу ArtCAM, в меню выбираем Файл -> Новый -> Модель…(клавиши быстрого вызова для Ctrl+N) , рисунок 1.

Рисунок 1

2. В открывшемся окне задаем размер нашей заготовки, в полях «Высота (Y)» и «Ширина (Х)», рисунок 2, и нажимаем «ОК».

Рисунок 2

3. В меню выбираем Рельефы -> Импорт 3D Модели… для импорта файлов с расширением .*stl или Рельефы -> Импорт… для импорта файлов с расширением .*rlf, рисунок 3.

Рисунок 3.1

Для версии ArtCAM2009

Рисунок 3.2

4. Выбираем нужный файл и нажимаем «Открыть», в открывшемся окне «Вставка 3D Модели» , рисунок 4.

Рисунок 4

Изменяем масштаб и положение по Х и Y так чтобы Модель оказалась в нужном месте на нашей заготовке, нажимая после изменений кнопку «Применить», положение по Z установить равным «0», затем нажать «Вставить”, рисунок 5.

Рисунок 5

Можно аналогично добавить сюда же еще модели, например рамку, рисунок 5а.

рисунок 5а

5. Переходим на вкладку «Траектории» и выбираем в поле «3D УП» «Обработка рельефа», рисунок 6

Рисунок 6

6. В поле «Инструмент выбираем тип фрезы, рисунок 7.

Рисунок 7

Если в списке инструмента нет имеющейся у вас фрезы, то редактируем параметры инструмента, нажав кнопку «Редактирование». Изменяем единицы измерения на более удобные к восприятию, изменяем диаметр и угол под параметры имеющегося инструмента(фрезы), меняем значения величины «глубина за проход» , «рабочая подача» и «подача врезания», рисунок 8.

Подробно создание конусной фрезы описано в статье Создание конусной фрезы в ArtCAM

Если имеющаяся у вас под рукой фреза есть в списке инструмента, тогда достаточно проконтролировать и при необходимости изменить только величины «рабочая подача» и «подача врезания» Величина рабочая подача не должна превышать значения 1000мм/мин для станков серии Моделист из фанеры и не более 2000/мм мин для станков из металла. Подача врезания должна быть меньше рабочей подачи на 50%.

Рисунок 8

эта операция нужна один раз, в дальнейшем можно использовать этот инструмент с уже сохраненными параметрами скорости подачи и глубины за проход.

При использовании другого нового инструмента, не забываем отслеживать и при необходимости менять эти параметры!

Сохраняем настройки нажатием кнопки «ОК» и подтверждаем выбор инструмента, нажатием кнопки «выбор».

7 В поле «Материал» задаем толщину модели, в нашем примере это 5мм, положение модели в заготовке и ноль по Z, устанавливая смещение вверх, рисунок 9.

Рисунок 9

В поле «Имя» Задаем имя траектории и нажимаем кнопку «Сейчас», рисунок 10

Рисунок 10

8. Проверяем результат, для чего выбираем Меню-> УП -> Визуализация УП, рисунок 11.

Рисунок 11

9 Выбираем Меню-> УП -> Сохранить УП как…, нажимаем стрелку переноса вычисленных УП в сохраняемые , выбираем формат выходного файла Mach3 mm(*.cnc) , нажимаем кнопку «Сохранить», рисунок 12.

Рисунок 12

Скачать данный проект для ArtCAM 2008

Скачать готовый файл G-кода для резки конусной фрезой 6мм с радиусом скругления 0,5мм угол 6,5градусов(длина режущей части 22мм)

3Д модель из коллекции моделей доступной для свободного скачивания по ссылке в конце статьи.

Видео 3Д фрезеровки на станке Моделист6090

Скачать проект иконы для ArtCAM2008

Скачать готовый файл G-кода для резки конусной двухзаходной фрезой 6мм с радиусом скругления 0,5мм

3Д модель из коллекции моделей доступной для свободного скачивания по ссылке в конце статьи.

Другие статьи по работе с ArtCam:

Создание управляющей программы 4х осевой обработки на примере шахматного коня

Создание УП в программе ArtCAM

Подготовка файла 3d резки из карты высот в ArtCam v10

3d и 2d Модели для обработки

Коллекция работ, выполненных на станках с чпу серии Моделист

Главная

Подготовка файла резки на станке из рисунка в CorelDRAW

1)Создаем рисунок для гравировки в программе CorelDraw

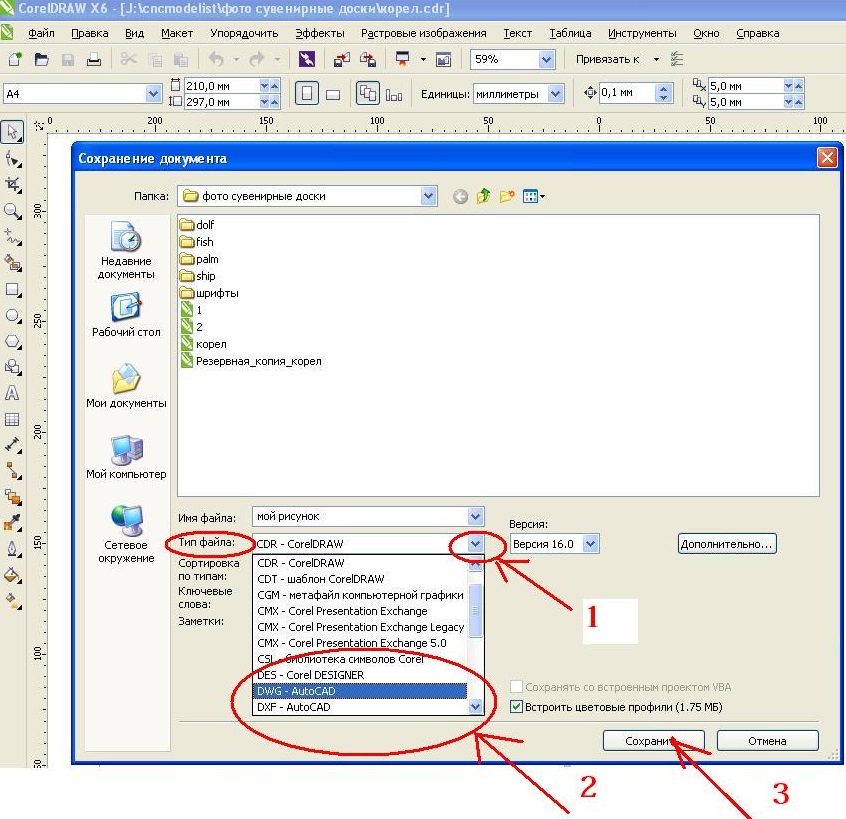

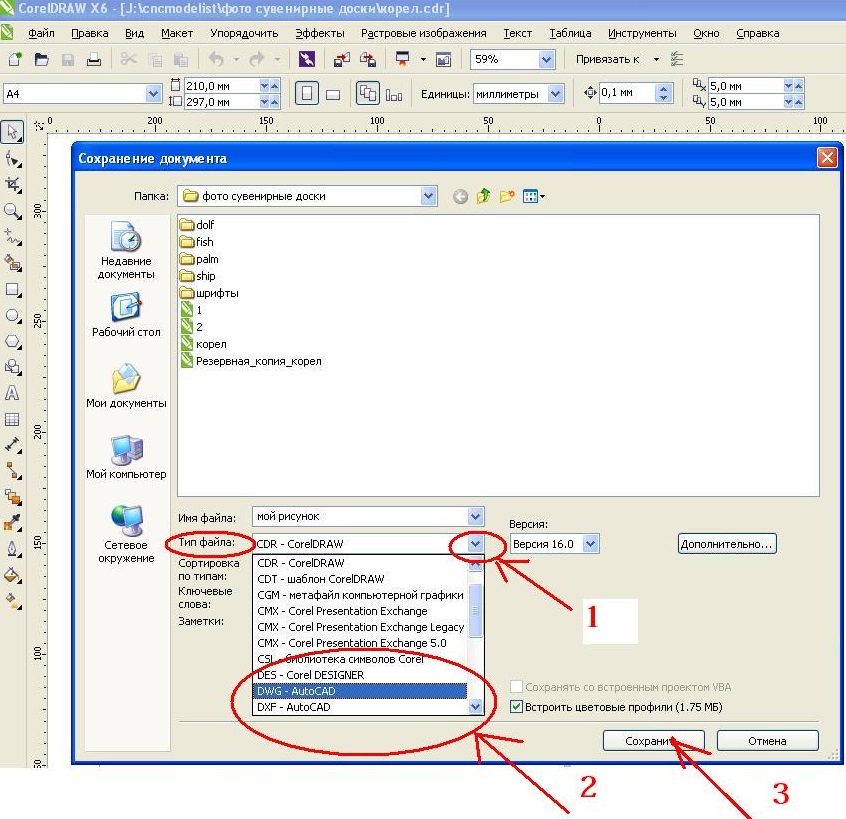

2)После создания рисунка в программе CorelDraw в меню файл выбираем «сохранить как» в строке тип фала выбрать DWG-AutoCAD(или DXF-AutoCAD). Рисунок 1

Рисунок 1

3)Запускаем ArtCAM. В меню «файл» выбираем «открыть». В появившемся окне нужно изменить тип файлов — выбрать файлы AutoCAD (*.dxf, *.dwg), как это показано на рисунке 2.

Рисунок 2

Откроется окно с возможностью изменений размеров модели, нажимаем «ОК», если размеры менять не нужно. Откроется окно с информацией об импортируемом файле, нажимаем «ОК». В центре экрана видим рисунок будущей модели, рисунок 2. Слева панель — «информация о модели», выбираем вкладку траектории, рисунок 3

Рисунок 3

4)На вкладке траектории находим иконку «обработка вдоль векторов» , указана стрелочкой, рисунок 4.

Рисунок4

5) Задаем глубину гравировки, цифра 1 на рисунке 5 и выбираем инструмент , цифра 2 на рисунке 5.

Рисунок 5

6)Задаем толщину материала, имя траектории, выбираем вектора, щелкнув по элементам рисунка и жмем кнопку «сейчас», рисунок 6

Рисунок 6

7)В меню «файл» выбираем «сохранить» и задаем имя проекта. сохраняем проект.

8) сохраняем УП код

В меню «УП» выбираем «сохранить УП как…». Выбираем формат выходного файла Mach3 mm(*.cnc). Последовательно переносим вычисленные УП из окна вычисленные в окно сохраняемые, нажимая стрелку вправо

Другие статьи по работе с ArtCam:

Создание УП в программе ArtCAM

Подготовка файла 3d резки из карты высот в ArtCam v10

3d и 2d Модели для обработки

Коллекция работ, выполненных на станках с чпу серии Моделист

Области применения и возможности станков с ЧПУ

Обработка материалов на фрезерных станках с ЧПУ

Главная

Подготовка файла гравировки на чпу

Создать изображение можно в любой программе, например, CorelDRAW, а после перевести в файл(УП), понятный станку, по этой инструкции, начиная с пункта 10.

Или же создать его в программе ArtCAM, для этого

1. Запускаем программу ArtCAM, в меню выбираем Файл -> Новый -> Модель…(клавиши быстрого вызова для Ctrl+N). В открывшемся окне задаем размер нашей заготовки, в полях «Высота (Y)» и «Ширина (Х)» и нажимаем «ОК».

2. В меню Редактирование векторов выбираем «Создать векторный текст», рисунок 1.

Рисунок 1. Выбор инструмента для создания векторного текста

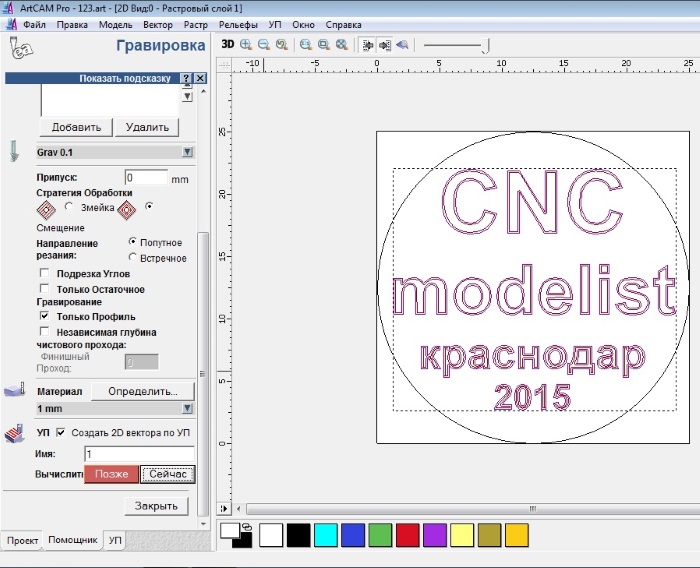

3 Выбираем инструмент гравировка, рисунок 2.

Рисунок 2 Инструмент гравировка в ArtCAM

4. Выбираем из базы инструмента необходимый гравер, рисунок 3.

Рисунок 3 Выбор инструмента из базы

3. В поле материал задаем высоту заготовки и смещение(положение) модели в заготовке, рисунок 4.

Рисунок 4. Задание толщины заготовки и положения модели

4. Выбор стратегии обработки, рисунок 5, в этом случае гравировка будет всей поверхности внутри вектора.

Рисунок 5 Выбор стратегии обработки

5 Выбор стратегии обработки «Только профиль», рисунок 6, в этом случае гравировка будет вдоль векторов, не затрагивая поверхности внутри вектора.

Рисунок 6 Выбор стратегии обработки «Только профиль»

6 Сохраняем выходной файл, рисунок 7.

рисунок 6 Сохранение выходного файла

Видео гравировки на станке cnc-2535al конусным гравером.

Фото полученного результата, высота шрифта надписи «2015» — 2мм. На фото несколько примеров гравировки с заполнение внутри вектора и без.

Видео гравировки по стали алмазным гравером 0,1 120гр на станке CNC-2535AL2. Гравировка по металлу часто используется в ювелирном деле и для изготовления шильдиков для оборудования

Гравировка по стеклу алмазным гравером 0,1 120гр на станке Моделист3040. Также возможно выполнить гравировку на зеркале, стаканах, зеркальному пластику, акрилу

Другие статьи по работе с ArtCam:

Создание управляющей программы резки по фалу из CorelDRAW

Создание управляющей программы резки 3D

Создание УП в программе ArtCAM

Подготовка файла 3d резки из карты высот в ArtCam v10

3d и 2d Модели для обработки

Коллекция работ, выполненных на станках с чпу серии Моделист

Подготовка файла резки на станке из рисунка в CorelDRAW

1)Создаем рисунок для гравировки в программе CorelDraw

2)После создания рисунка в программе CorelDraw в меню файл выбираем «сохранить как» в строке тип фала выбрать DWG-AutoCAD(или DXF-AutoCAD). Рисунок 1

Рисунок 1

3)Запускаем ArtCAM. В меню «файл» выбираем «открыть». В появившемся окне нужно изменить тип файлов — выбрать файлы AutoCAD (*.dxf, *.dwg), как это показано на рисунке 2.

Рисунок 2

Откроется окно с возможностью изменений размеров модели, нажимаем «ОК», если размеры менять не нужно. Откроется окно с информацией об импортируемом файле, нажимаем «ОК». В центре экрана видим рисунок будущей модели, рисунок 2. Слева панель — «информация о модели», выбираем вкладку траектории, рисунок 3

Рисунок 3

4)На вкладке траектории находим иконку «обработка вдоль векторов» , указана стрелочкой, рисунок 4.

Рисунок4

5) Задаем глубину гравировки, цифра 1 на рисунке 5 и выбираем инструмент , цифра 2 на рисунке 5.

Рисунок 5

6)Задаем толщину материала, имя траектории, выбираем вектора, щелкнув по элементам рисунка и жмем кнопку «сейчас», рисунок 6

Рисунок 6

7)В меню «файл» выбираем «сохранить» и задаем имя проекта. сохраняем проект.

8) сохраняем УП код

В меню «УП» выбираем «сохранить УП как…». Выбираем формат выходного файла Mach3 mm(*.cnc). Последовательно переносим вычисленные УП из окна вычисленные в окно сохраняемые, нажимая стрелку вправо

Другие статьи по работе с ArtCam:

Создание УП в программе ArtCAM

Подготовка файла 3d резки из карты высот в ArtCam v10

3d и 2d Модели для обработки

Коллекция работ, выполненных на станках с чпу серии Моделист

Области применения и возможности станков с ЧПУ

Обработка материалов на фрезерных станках с ЧПУ

Главная

Секретное оружие с ЧПУ [Полное руководство 2018]

Что такое врезное фрезерование?

У вас впереди тяжелая работа, потому что ваш станок слишком легкий или из-за сложной геометрии детали (например, глубоких карманов)? Если да, то, возможно, ответом является врезное фрезерование (также называемое черновой врезкой).

Плунжерное фрезерование — это тип траектории инструмента CAM, хотя его можно запрограммировать вручную, как мы увидим ниже. Идея состоит в том, чтобы выполнить черновую обработку кармана, профиля или трехмерной поверхности путем погружения спирального сверла, концевой фрезы или специального инструмента прямо в материал.Вот типичный пример:

Погружное фрезерование кармана — Изображение предоставлено BobCAD…

На графике показана типичная операция врезного фрезерования квадратного кармана, любезно предоставленная BobCAD. Как видите, инструмент проделывает цепочку отверстий вертикально, чтобы обработать большую часть области кармана. Последующий финишный проход заполнит карман.

Хорошее видео по врезному фрезерованию здесь:

Какие преимущества врезного фрезерования?

Выше я назвал погружное измельчение «секретным оружием», потому что оно действительно может спасти ваш бекон в некоторых ситуациях.Он разработан с учетом двух важных свойств:

- Спиральные сверла часто имеют гораздо более высокую производительность съема материала, чем концевые фрезы.

- Большинство станков с ЧПУ имеют Z как самую жесткую ось. Изменяя силы с боковых (плоскость XY) на осевые (Z) силы вверх и вниз, мы получаем гораздо более жесткое резание.

Взятые вместе, довольно легко увидеть, где врезное фрезерование может превратиться в ваше секретное оружие.

Возможно, у вас относительно легкая или менее жесткая машина.Воспользовавшись большей жесткостью, которую ваша машина будет иметь в направлении Z, вы сможете получить более высокую скорость съема материала. Или вы можете решить проблему с болтовней из-за недостаточной жесткости.

Старые (или более дешевые) фрезерные станки с ЧПУ, которые имеют больший уклон по осям XY, менее точную интерполяцию или более низкие скорости шпинделя, также могут выиграть от большей тренировки оси Z с помощью врезного фрезерования. Плунжерное фрезерование кажется специально разработанным для ограниченной жесткости и производительности станков с ЧПУ Hobby, например.

И, говоря о недостаточной жесткости, врезное фрезерование может быть идеальным для тех действительно глубоких карманов, где боковые силы вызывают такое сильное отклонение инструмента, что невозможно добиться прогресса. Sandvik говорит, что врезное фрезерование выгодно, когда общий вылет инструмента превышает 4 диаметра инструмента.

Как насчет ситуации с токарно-фрезерной обработкой, когда ваш рабочий инструмент не такой жесткий, как на чистом фрезерном станке? И здесь снова вы можете обнаружить, что Plunge Milling — это просто билет.

По словам Sandvik, врезное фрезерованиетакже может оказаться незаменимым помощником, когда мощность шпинделя вашего станка ограничена.

Обсуждение недостатка жесткости — большой вылет и тонкие стенки делают врезное фрезерование естественным для этой 5-осевой турбины. Изображение любезно предоставлено Hypermill.

Другой способ врезного фрезерования может помочь преодолеть ограничения станка — это ограничение скорости шпинделя. Подача и скорость врезания могут быть немного медленнее, чем прямая высокоскоростная обработка. Но если частота вращения вашего шпинделя является ограничивающим фактором, возможно, вы не сможете в полной мере воспользоваться преимуществами HSM. В таком случае плунжерное фрезерование с большей вероятностью даст вам наилучшие показатели съема материала.

Как насчет обработки высокой тонкой стены? Это общеизвестно, что эта ситуация подвержена дребезжанию, и ее можно частично разрешить с помощью погружного фрезерования. Это не полное излечение, потому что вам все равно придется управлять чистовым проходом, который удаляет гребешки, но он может позволить более высокий уровень съема материала без дребезга для чернового прохода.

На самом деле, подумайте о врезном фрезеровании в любое время, когда болтовня становится большой проблемой на работе.

Последний особый случай для врезного фрезерования — очистка углов.Когда глубина угла превышает примерно 4-кратный диаметр фрезы, которая подходит к углу, возникают проблемы с жесткостью.

Помимо особых случаев, некоторые цеха сообщают, что врезное фрезерование позволяет им выполнять черновую обработку на старых станках в цехе, которые в противном случае могли бы остаться неиспользованными. Они загружают свои новые станочные центры работой, которую не могут выполнять старые станки, и повышается коэффициент использования шпинделей в цехах. Это означает больше прибыли.

Мне тоже нравится идея врезного фрезерования для обработки Lights Out.По сути, он кажется более консервативным и менее подверженным проблемам, например, правильно ли направлена охлаждающая жидкость.

Плунжерное фрезерование может применяться для сохранения жесткости в этих сложных случаях:

Погружные фрезерные уголки. Изображение любезно предоставлено Sandvik.

Можно представить себе выполнение большей части черновой обработки с использованием траектории HSM и концевой фрезы, которая слишком большого диаметра, чтобы попасть в углы. В зависимости от формы кармана он может очистить большую часть материала, не оставляя много зубцов.

В качестве части окончательной чистовой обработки или промежуточного прохода полуфабриката мы используем концевую фрезу гораздо меньшего диаметра, чтобы очистить область угла, а затем мы можем выполнить общий чистовой проход всей стенки кармана или профиля.

Недостатки врезного фрезерования

Плунжерное фрезерование оставляет зубчатые края, которые могут потребовать значительного объема зачистки или получистового прохода, прежде чем можно будет применить настоящий чистовой проход. Изображение любезно предоставлено Sandvik-Coromant.

- Зубчатые края : при врезании остается зубчатый край (см. Диаграмму выше), который необходимо очистить чистовым проходом. В зависимости от количества шагов по X и Y количество гребешка, которое нужно удалить, может быть значительным. Если можно удалить более одного чистового прохода, потребуется дополнительный полу-черновой проход для очистки гребешков перед тем, как можно будет применить окончательный чистовой проход.

- Center Cut : Используемый инструмент должен быть либо центрирующим (без учета многих типов индексируемых концевых фрез), либо траектория инструмента должна допускать вход по наклонной плоскости или спирали, чтобы создать достаточно места для начала частичного врезания.Если инструмент не режет по центру, он также не может резать на спуске, где элемент в некоторых местах становится глубже.

- 2D и 3D врезное фрезерование : Некоторые траектории врезного фрезерования поддерживают только 2D-элементы, где пол находится на той же оси Z, в то время как другие могут выполнять полное 3D-профилирование с помощью врезного фрезерования.

Плунжерное фрезерование 3D. Изображение любезно предоставлено SprutCAM.

- Обычные спиральные сверла : Угол при вершине обычных спиральных сверл заставляет их смещаться при черновой врезке, если отверстия слишком сильно перекрываются.Вы также получаете зубчатый пол, что менее желательно. Для этого может потребоваться инструмент с плоским дном, такой как концевые фрезы или спиральные сверла, специально предназначенные для врезного фрезерования.

- Не лучшее при благоприятных условиях : Плунжерное фрезерование не является универсальной стратегией, заменяющей все другие стратегии. Лучше всего использовать, когда вам нужны преимущества врезного фрезерования: большая жесткость и меньшая потребляемая мощность. Если вам не нужно решать эти проблемы, то врезное фрезерование, вероятно, менее оптимально, чем другие стратегии черновой обработки, такие как траектория высокоскоростной обработки (HSM).

Подача и скорость врезного фрезерования

Наша первая задача — определиться с шагами по X и Y.

Sandvik рекомендует начинать с шага (ширина реза в G-Wizard) 80% диаметра фрезы для бокового движения за один проход.

Шаг для более глубокого проникновения в материал для следующего прохода ограничен диаметром пластины или максимальной шириной резания любого нецентрового режущего инструмента. 80% от этой стоимости — тоже хороший выбор. Следите за тем, чтобы в углах между отверстиями не торчали тощие стебли.Если вы видите стебли, вам нужно меньше шагов в одном или другом измерении.

Теперь нам нужны каналы и скорости. Наш калькулятор подачи и скорости G-Wizard имеет специальные функции, помогающие при врезном фрезеровании.

Давайте рассмотрим пример, демонстрирующий сильные стороны врезного фрезерования. Предположим, нам поручили черновую обработку кармана с угловым радиусом 1/8 дюйма, что определяет диаметр концевой фрезы не более 1/4 дюйма. Затем предположим, что глубина кармана составляет 1 1/2 дюйма.

Я уже слышу стоны в аудитории — такой глубокий карман с такой маленькой концевой фрезой может оказаться медведем!

Для простоты я выберу шаг X и Y равным 0.0625 ″ для этой работы. Давайте проверим подачи и скорости с помощью G-Wizard и предположим, что мы хотим использовать стратегию черновой обработки HSM, такую как Adaptive Clearing или Volumill:

MRR неплох — 3 кубических дюйма / мин, но прогиб слишком велик…

MRR неплох — 3 кубических дюйма / мин, но отклонение слишком велико. При таком подходе инструменты очень быстро проглатываются с отклонением почти в 3 тысячных.

Мы можем использовать оптимизатор обрезки G-Wizard, чтобы узнать, сколько шагов можно сделать, чтобы предметы оставались в пределах допусков на прогиб:

Резка практически невозможна без слишком большого прогиба…

Быстрый щелчок по ярлыку «Ширина обрезки» заставляет оптимизатор обрезки полностью снизить ширину обрезки до 1.4 тысячных, а прогиб все еще слишком велик. Мы, вероятно, могли бы жить с этим, но MRR упал до ужасных 1,1 кубических дюймов в минуту.

Мы потеряем наши рубашки на этой работе, если не найдем другой способ. Что насчет врезной черновой обработки?

Нажмите кнопку «Погружение», чтобы открыть мини-расчет врезного фрезерования:

Калькулятор погружного фрезерования G-Wizard…

Калькулятор погружного фрезерованияG-Wizard позволяет нам ввести Step Up (количество, которое нужно переместить в материал в начале каждого прохода) и Step Over (количество, которое нужно переместить вбок от предыдущего отверстия за тот же проход) и регулирует скорость подачи на основе этих параметров. .

Вот результат:

Вот пример, когда блестит врезное фрезерование…

Вот случай, когда фрезерование погружением светит: наш MRR вернулся на территорию 3 куба в минуту исходного сценария HSM, и хотя ошибка отклонения все еще красная, мы можем игнорировать ее, потому что мы погружаемся, и не будет никаких значительных отклонение при этом.

Проблема решена!

Какие пакеты CAM имеют врезное фрезерование?

Вот список наиболее популярного программного обеспечения из нашего последнего обзора пакетов CAM, который показывает, есть ли в каждом пакете фрезерование врезки или нет:

Что касается различий в качестве траектории врезного фрезерования, стоит проверить, поддерживает ли ваш пакет CAM две возможности.

Во-первых, выполняет ли он настоящее 3D или только 2D врезное фрезерование? Очевидно, что 3D является гораздо более общим, в то время как 2D будет работать только для объектов с плоским дном.

Секунда отводится ли цикл погружения от стены во время полного отвода? Это снижает вибрацию и увеличивает срок службы инструмента при обработке твердых материалов. Вот стиль втягивания с черновым погружением, разработанный совместно WorkNC и Ingersoll:

Слегка отстраняется от стены во время грубого погружения…

Слегка отодвигаясь от стены во время каждого грубого хода погружения, можно увеличить срок службы инструмента на 10–15 процентов, по словам разработчиков методики.

Что я могу сделать, если мое программное обеспечение CAM не выполняет погружение?

Обычно, если ваше программное обеспечение CAM не поддерживает определенный тип траектории, вам просто не повезло. Но Plunge Milling может быть другим, в зависимости от того, насколько вы азартны. Основная стратегия создания собственной траектории врезного фрезерования работает следующим образом:

- Используйте программное обеспечение САПР для создания сетки отверстий (кругов или чего угодно) внутри контуров кармана или контура другого элемента.Обязательно оставьте некоторый припуск на чистовую обработку, поэтому вам может потребоваться вставить контур рядом с припуском на чистовую обработку. В зависимости от того, насколько легко держать круги полностью внутри контура, вам, возможно, придется сделать дополнительную вставку, чтобы оставить достаточно припуска. Программное обеспечение САПР выполняет большую часть работы, поэтому вы полагаетесь на его сложность, чтобы создать сетку отверстий. Даже если пакет немного слаб в этой области, большинство из них должно иметь возможность размещать сетку в прямоугольной области или, возможно, в линию, чтобы вы могли погрузить фрезерование в слот.

- Учитывая сетку кругов, вы создаете программу G-кода, чтобы врезать резак в координаты каждого круга. Это может быть так же просто, как взять постоянный цикл сверления и передать ему список круговых координат.

Конечно, есть украшения. Например, вы можете сделать причудливое движение втягивания стены с немного большим ручным кодированием. Возможно, вам также придется иметь дело с входом в карман, хотя вы можете просто попросить ваш CAM-пакет сгенерировать свою запись, а затем вырезать и вставить этот gcode, чтобы создать отправную точку для вашей процедуры фрезерования врезания.

При небольшом знакомстве с программированием gcode и приличном опыте работы с вашим программным обеспечением CAD, это несложно и не требует много времени.

Вот пример, который я частично проработал в Rhino3D:

- Начните с контура вашего кармана. Вставьте этот контур с припуском на чистовую обработку. Вот контур со вставкой:

Контур стенки кармана с врезкой под припуск на чистовую обработку…

2.Опустите окружность диаметра концевой фрезы вниз и сделайте ее касательной к удобному месту на контуре вставки:

3. Создайте массив кругов с шагом X и Y, который вы хотите использовать:

Я не получил достаточно большую сетку!

4. Обрежьте лишние круги, выходящие слишком далеко за пределы:

5. Отрегулируйте оставшиеся круги по краям так, чтобы они касались любых ребер контура вставки, которые они пересекают:

Вот и все.Теперь у вас есть чертеж САПР, который показывает, где должны быть отверстия для врезания.

Импортируйте его в свой CAM-пакет и относитесь к нему так же, как если бы пытались просверлить все эти отверстия. Он сгенерирует gcode, который вы затем сможете настроить по мере необходимости.

Я не закончил работу с САПР, но работа с САПР заняла всего 10 минут, и я не использовал никаких ярлыков. Это несложно сделать, если вы хотите немного поиграть с погружным фрезерованием. Запрограммировать что-то подобное, чтобы очистить угол или два было бы еще проще.

Плунжерные фрезы

У вас есть несколько вариантов фрезы для врезного фрезерования:

- Обычные концевые фрезы и сменные инструменты

- Спиральные сверла

- Специальные фрезы для врезного фрезерования

G-Wizard позволяет легко оценить, какой из них лучше всего подходит для вашей работы, с учетом всех переменных, которые используются.

В одном магазине было обнаружено, что ножницы для пуговиц (инструмент со сменными пластинами с круглыми пластинами) особенно хорошо подходят для их нужд.Обычно в специальных фрезах для врезного фрезерования используются пластины с плоским дном, но круглые пластины гораздо менее подвержены вибрации, чем пластины с плоским дном.

При врезном фрезеровании следует остерегаться резания вблизи центра инструмента. Многие индексируемые инструменты не могут резать по центру, и многие концевые фрезы также не работают по центру. Это означает, что вам нужно будет спланировать обходы так, чтобы не требовалось срезания по центру. Вам может потребоваться проделать стартовое отверстие с помощью сверла (индексируемого или другого), чтобы избежать проблем с резанием по центру.

Плунжерное фрезерование спиральными сверлами: Цепное сверление

Во времена ручной обработки цепное сверление было обычным делом при обработке твердых материалов:

Изображение любезно предоставлено Home Shop Machinist…

Эта техника сработала и позволила Бриджпорту быстро раскрыть много материала. Но есть и недостатки. Спиральные сверла не любят слишком частое перекрытие отверстий и прерывистое резание, поэтому учитывайте шаговые движения соответственно. Не допускается перекрытие более 40%, если сверло имеет коническое острие, и даже это может привести к гораздо большему износу.Это может привести, а может и не привести к хорошему уровню удаления материалов, поэтому это еще один случай, когда эксперименты с несколькими сценариями в G-Wizard действительно могут помочь улучшить ваш подход. Также твердосплавные спиральные сверла не любят ударов, связанных с слишком большим врезанием. HSS или индексируемые инструменты могут быть лучшим выбором.

Еще одна проблема спиральных сверл — отверстия не имеют плоского дна. Доступны версии с плоским дном, индексируемые и сплошные, так что рассмотрите их. В противном случае вам либо нужна сквозная ситуация (отверстие, а не карман), либо вам придется проделать довольно много отделочной работы на зубчатом дне кармана.

Хочу узнать больше!

Как я уже сказал, врезное фрезерование может быть мощным секретным оружием в вашем арсенале ЧПУ. Он все еще не широко используется, поэтому у ваших конкурентов может не быть этого секретного оружия. Мы увидели его преимущества наглядно с помощью G-Wizard в случае слишком глубокого кармана по сравнению с диаметром инструмента.

Воспользуйтесь нашей бесплатной 30-дневной пробной версией G-Wizard, чтобы вы могли работать и над своими собственными сценариями!

Чтобы узнать больше о врезном фрезеровании, ознакомьтесь с этими статьями:

Используете ли вы врезное фрезерование? Расскажите нам о своем опыте и мыслях о врезном фрезеровании в комментариях.

Присоединяйтесь к 100 000+ ЧПУ! Получайте наши последние сообщения в блоге бесплатно раз в неделю прямо на ваш почтовый ящик. Кроме того, мы предоставим вам доступ к отличным справочным материалам по ЧПУ, включая:

.Полный справочник по приспособлениям, приспособлениям и оснастке с ЧПУ для фрезерных станков

Решения для оснастки

Увидев, как мы собираемся разместить и прикрепить наши решения для оснастки к нашему фрезерному станку, давайте углубимся в то, какие типы оснастки доступны.

Тиски фрезерные

Пара фрезерных тисков расположена рядом на столе станка…

Не будет преувеличением сказать, что на сегодняшний день самым популярным решением для крепления заготовок являются фрезерные тиски.Хотя существует множество производителей таких тисков, ярким примером является Курт, который выпустил их первые тиски Kurt Vise в 1950-х годах.

Что делает хорошие фрезерные тиски?

Хорошие тиски изготавливаются хорошо, обычно из чугуна. Он работает плавно, с повторяемостью и с клиновым механизмом, который опускает подвижную губку на основание, поэтому деталь не поднимается из-за отклонения при затягивании губок. Не экономьте на фрезерных тисках, потому что они, скорее всего, являются тем решением, к которому вы будете чаще всего обращаться.

Очистите стол и передвиньте тиски

Перед тем, как положить тиски на стол станка, обязательно очистите стол от стружки. Вы же не хотите застревать фишку между тисками или столом. Если у вас есть стол с Т-образным пазом, на который вы устанавливаете тиски, вы, вероятно, также захотите протолкнуть тиски. Это процедура использования индикатора для перемещения губки тисков (вам нужна фиксированная губка, а не подвижная), чтобы вы могли регулировать положение тисков до тех пор, пока развертка не покажет, что губка тисков параллельна оси при ее движении.

Обучение трамбовке (или «квадрату») тисков — один из тех основных навыков, которые каждый машинист должен освоить на раннем этапе.

Как протолкнуть тиски на мельнице

2 странных трюка, чтобы быстро переместить тиски

Параллели тисков и ступеньки кулачков

После правильной установки и проталкивания тисков следующий вопрос — правильное использование. В большинстве случаев нам нужно, чтобы заготовка находилась достаточно высоко в губках. Это делается как для обеспечения доступа к заготовке, так и потому, что это обеспечивает большую повторяемость, чем меньше обрабатываемая деталь — просто меньше площади для спуска или другой неровности, которые могут повлиять на происходящее.

Обычно мы устанавливаем заготовку высоко в губках либо с помощью набора параллельных тисков, либо потому, что у нас есть губки, установленные в тисках, ступенька которых обрабатывается довольно высоко на губках. Мы можем либо обработать ступеньку самостоятельно (в случае мягких губок), либо приобрести губки с уже обработанной ступенькой.

Зажим вне губок и другие приемы работы с губками

Есть много уловок с тисками, но одна из первых, о которых нужно знать, — это то, что вы можете устанавливать губки как внутри, так и за пределами обычных мест установки губок.Монтаж снаружи позволяет легко захватывать большие пластины в тисках:

При установке губок во внешнем положении можно разместить довольно большую заготовку…

Повышение жесткости всегда важно. Для этой операции используются два блока 2-4-6 в качестве удлинителя губок тисков, чтобы лучше удерживать пластину на конце…

Использование нескольких тисков, челюстей, охватывающих тиски, и шлифовальных совпадающих тисков

Есть старая поговорка, что если вы хотите в полной мере использовать свою машину, вам нужно использовать каждый квадратный дюйм на столе.На большинстве столов станков можно разместить несколько тисков, и очень часто на стол фрезерования устанавливают несколько тисков. На нашей фотографии выше, на которой изображены тиски бок о бок, показана одна такая установка. Нередко можно увидеть четыре или даже шесть тисков на более крупном фрезерном станке. Чем больше, тем лучше, чем дольше будут проходить поездки, потому что чем больше у вас тисков, тем больше деталей вы сможете обработать до того, как обработка будет остановлена, чтобы оператор мог загрузить новые заготовки.

Если на станке установлено несколько тисков, удобно, если они совпадают по всем основным размерам с допуском.Таким образом, если вы продублируете установку и получите тиски в другом порядке, все будет хорошо. Большинство производителей тисков подберут тиски для вас, или это довольно простая операция с помощью плоской шлифовальной машины, чтобы подобрать пару тисков.

Еще одна хитрость, которая возможна с двумя тисками, — это использование губок, охватывающих обе тиски, для работы с очень длинными деталями:

Захват двух тисков одним комплектом губок…

Я сделал этот набор «Челюстей судьбы» для проекта, который требовал обработки тонкой алюминиевой панели для некоторой электроники, и они отлично сработали.

Двойные фрезерные тиски

Расправив три или четыре тиски по фрезерному столу, вы довольно хорошо воспользовались преимуществами оси X. Но есть возможность лучше использовать ось Y, используя двойные тиски:

Типичные тиски с двумя станциями — это как 2 тиски в одной…

Типичные тиски с двумя станциями похожи на две тиски в одной: вы можете положить две детали вместо одной. При разумном использовании двойных тисков вы действительно можете увеличить количество деталей, которые можно обрабатывать одновременно на столе вашей мельницы.

Тиски для других решений для закрепления рабочего оборудования

Между использованием нескольких тисков, двойных тисков, перемещением челюстей и даже использованием челюстей, охватывающих несколько тисков, при использовании одних тисков возможно довольно много. Фактически, вы даже можете использовать тиски для удержания других устройств Workholding. Очень распространенный трюк — опустить синусоидальные тиски в фрезерные тиски, чтобы кулачки работали в обратном направлении:

Используйте синусоидальные тиски, чтобы удерживать деталь под углом 90 градусов от места движения губок фрезерных тисков…

Кстати, синусоидальные тиски также называются инструментальными тисками или шлифовальными тисками.

Вы также можете создать небольшие приспособления для пластин, которые предназначены для размещения в тисках, создавая то, что часто называют «поддон для тисков», поскольку отдельные приспособления для пластин можно вытаскивать из тисков так же, как поддоны.

Тиски Поддоны — это просто небольшие приспособления для пластин, предназначенные для удержания в губках фрезерных тисков…

В общем, такие решения, как тиски для поддонов, созданы для того, чтобы тиски можно было оставлять на станке в цехах, где гибкость и простота зажима в тисках идеально подходят для большинства работ.

Tormach сделал в своем блоге отличное предложение: использовать синусоидальные (инструментальные) тиски в качестве поддона для тисков.

Мягкие губки и жесткие губки по индивидуальному заказу увеличивают гибкость зажима тисков

Мягкие губки на фрезерных тисках — очень популярная форма зажима обрабатываемой детали. Идея состоит в том, чтобы создать алюминиевые губки для тисков (поскольку алюминий мягче черных металлов, отсюда и название), которые были бы адаптированы для конкретных задач. Иногда предпочтительнее использовать более прочный материал, и в этом случае мы используем Hard Jaws.

Вот несколько примеров:

Используйте мягкие губки, чтобы найти и удерживать большую круглую деталь. Часто встречается буква «V», но она не поддерживает деталь, а также мягкие челюсти.

Как упоминалось выше, мы не хотим захватывать всю высоту детали в челюсти. Особенно тонкий захват можно получить с губками типа «ласточкин хвост». Маленький красный кружок указывает на «ласточкин хвост», который предотвращает скольжение заготовки вверх при тяжелой обработке. Это быстросменные губки Carvesmart.

Вот обычная установка. Деталь выточена из блока слева (это те же кулачки Carvesmart «ласточкин хвост»). Затем деталь переворачивается в наборе специальных мягких губок справа, которые являются зеркальным отображением детали. Затем торцевая фреза снимает немного плоской заготовки, оставшейся от исходного материала (это уже произошло на этой фотографии).

Lang Innovations создает эти аккуратные губки, которые позволяют легко установить заготовку в тисках под точным углом, когда это необходимо.Штифты можно вставлять по отдельности для создания углов и других схем фиксации…

Это всего лишь несколько примеров. При использовании Custom Jaws ваше воображение — единственный предел. Практически, размер стола будет иметь значение, как и количество и тип имеющихся у вас тисков.

Быстросменные губки

Надеюсь, вы уловили, что фрезерование тисков с нестандартными губками может быть мощным решением для закрепления заготовок. Настолько мощно, что большая часть работы выполняется только с этим стилем Workholding.Магазины тратят много времени на создание нестандартных челюстей и часто складывают их в коробку для хранения, чтобы использовать для других работ или в случае, если клиент повторно заказывает деталь. Несмотря на то, что тиски проводят большую часть своего времени на столе, у нас все еще есть узкое место, связанное с установкой времени, которое требуется для смены губок тисков. Возможно, вы предвидели это, но есть и множество быстросменных тисков. Изображенные нами челюсти Carvesmart — это одна разновидность, но их гораздо больше. Разумное использование воздушной трещотки и винтов с головкой под торцевой ключ также может ускорить работу по замене губок.

Пластины, приспособления для пластин и зажимы

Какими бы полезными ни были тиски, у них есть идеальный размер. Им трудно работать с действительно большими пластинами, хотя, как уже упоминалось, вы можете переместить челюсти в крайнее положение для пластин среднего размера. И они также могут быть неоптимальными для очень мелких деталей. Конечно, вы можете разместить несколько деталей в наборе мягких губок, но пространство между соседними тисками и пространство, необходимое для механизма тисков, затрудняет полное заполнение стола таким количеством мелких деталей, которое вы могли бы в противном случае.

Трудно добиться такой плотной упаковки мелких деталей с помощью тисков, но приспособление для пластин облегчает это. Здесь используются зажимы Mitee Bite Pit Bull. Эффект мало чем отличается от крошечных фрезерных тисков, которые идеально подходят для каждой детали.

Когда приходит время обрабатывать большие листы или большое количество мелких деталей, обычно самое время снять тиски со стола и использовать зажимное приспособление на основе зажимов.

Ступенчатые зажимы

Наиболее распространенный тип зажимов называется ступенчатыми зажимами, потому что на них выточены маленькие ступеньки.Они обычно используются с Т-образными пазами, хотя вы также можете использовать их для закрепления болтами в инструментальной пластине. Вот несколько типичных ступенчатых зажимов:

Прижимная пластина ступенчатого зажима, конец зажима, поддерживающий ступенчатый блок, и болт проходят через гайку с Т-образным пазом…

Типичный набор ступенчатых зажимов…

На рисунке показан типичный набор ступенчатых зажимов. Может быть удобно запастись дополнительным комплектом, чтобы у вас было больше зажимных деталей для работы. Устанавливая ступенчатые блоки друг на друга и используя более длинные болты, вы можете зажимать довольно высокие заготовки.При использовании ступенчатых зажимов держите болт ближе к заготовке, а не к ступенчатому блоку. Кроме того, может быть полезно наклонить зажим на детали, подняв его на шаг или два от уровня. Вы также можете поместить прокладку из мягкого материала между зажимом и заготовкой, если хотите избежать повреждения заготовки. Сода может стать отличной прокладкой для этой цели, если вы разрежете несколько полос ножницами.

Зажимы для пальцев ног

Ступенчатые зажимы захватывают верхнюю часть заготовки, что иногда неудобно, так как может потребоваться обработка захваченной области.Зажимы для носков захватывают боковую часть заготовки, обеспечивая полный доступ к верхней части заготовки. Доступно множество различных стилей:

Этот зажим с носком перемещает зажим вниз по пандусу, когда он затягивается, чтобы прижать к заготовке…

У этих зажимов Mitee Bite Edge есть эксцентриковая головка болта, которая прижимает шестигранник к заготовке при ее затягивании…

Вкладкаподдерживает: обработка через программное обеспечение CAM

Что, если бы ваше программное обеспечение CAM могло бы решить для вас некоторые серьезные проблемы с хранением рабочего материала, разве это не было бы здорово?

Оказывается, некоторые программы CAM могут значительно помочь с удержанием работы, автоматически создавая вкладки.Вот видео, на котором MeshCAM демонстрирует возможности создания опор для выступов, которые помогают обрабатывать деталь, которую нужно обрабатывать с двух сторон и которую неудобно удерживать в противном случае:

Использование MeshCAM для добавления опор выступов, чтобы можно было обрабатывать деталь с двух сторон…

Мы предлагаем MeshCAM на CNCCookbook, потому что это один из самых простых в использовании пакетов CAM.

Двусторонняя лента, клей, воск и сплавы с низкой температурой плавления

Некоторые заготовки трудно удерживать, потому что они слишком тонкие или из-за их формы, поэтому зажимать невозможно.Некоторые решения для таких ситуаций — это двусторонняя лента, клей, воск и сплавы с низкой температурой плавления.

Клей должен быть чем-то, что высвобождается при необходимости. Например, Super Glue выделяется при определенной температуре, как и LocTite. Пары от него токсичны, поэтому старайтесь выпускать их с помощью хорошей вентиляции. Двухсторонний скотч отлично подойдет, особенно для очень тонких материалов.

Воск и сплавы с низкой температурой плавления (обычно сплавы висмута) могут использоваться для заделки заготовки и создания зоны захвата.По окончании обработки воск или сплав можно расплавить и сохранить для повторного использования.

Вакуумные приспособления

Нужно приложить равномерное давление, чтобы удерживать деталь? Возможно, ответом будет вакуумный прибор. Давление воздуха на уровне моря составляет 14,7 фунтов на квадратный дюйм. Вакуумное приспособление накачивает вакуум под деталью, так что воздух давит на каждый квадратный дюйм верхней части с давлением 14,7 фунта. Это может создать значительную удерживающую силу при наличии достаточной площади поверхности независимо от формы верха или от того, насколько тонким может быть материал.У нас есть хорошая статья о том, как создать свои собственные пылесосы, которые очень популярны. Для получения более подробной информации о вакуумном зажиме посетите нашу страницу вакуумного стола и страницу DIY вакуумного стола.

Возможно, самым большим недостатком вакуумных приспособлений является то, что их сила прижима ограничена площадью поверхности, что означает, что небольшие детали могут относительно легко отрываться. Когда силы резания превышают силу прижима, которую может вытащить вакуумный стол, деталь выскакивает и, как правило, разрушается. Это обычная проблема для пользователей вакуумных столов, особенно с небольшими деталями, не имеющими большой площади поверхности.До сих пор решение проблемы не удавалось, но наше программное обеспечение G-Wizard Calculator теперь имеет возможность ограничивать силы резания тем, что может выдержать ваш вакуумный стол. Для получения дополнительной информации ознакомьтесь с нашей статьей об этой специальной функции.

Патроны и цанги: для круглых деталей

Хотя мы обычно думаем об обработке круглых деталей на токарных станках, во многих случаях может потребоваться их фрезерование. Если у вас есть токарно-фрезерный станок, возможно, нет необходимости ставить его на фрезерный станок, но если у вас его нет или вам просто нужно поработать на фрезере с некоторыми круглыми деталями, вы можете использовать тот же решения для крепления станков.Просто прикрутите их к столу мельницы. Например, используйте трехкулачковый патрон или набор цанговых патронов.

Токарные патроныособенно распространены на 4-х осях, потому что мы часто начинаем с круглой заготовки.

Время от времени мы ставим на мельницу круглые детали, потому что это намного быстрее. Рассмотрим эту установку для обработки круглых деталей ::

Я никогда бы не догадался об этом, но Geof на CNCZone говорит, что следующая 4-осевая установка фрезерования была способна обрабатывать эти алюминиевые стержни до нужной длины, обеспечивать квадратные грани, а также просверливать и нарезать отверстие быстрее, чем он мог сделать это в токарный станок.Вы можете представить, что каждая из этих круглых деталей представляет собой цангу 5C, и внезапно вы поместите еще несколько деталей на свою 4-ю ось. Вероятно, на такой установке есть место для их выполнения по всем 4 точкам компаса.

Разъемные оправки, оправки и шпильки

ЗажимыToe Clamp — одно из решений, позволяющих удерживать обрабатываемую деталь подальше от фрезерования, но мы можем сделать еще лучше, используя расширительные оправки, оправки или шпильки. Идея состоит в том, чтобы поместить расширяющийся цилиндр в отверстие на нижней стороне заготовки и расширить его, чтобы зафиксировать заготовку на месте.Как только это будет сделано, вы можете получить доступ к заготовке со всех сторон, кроме нижней части, не задевая обрабатываемый зажим (хотя помните, где находятся оправки, чтобы у вас не было одной в середине кармана, ожидающей удара!).

Вот приспособление с использованием распорных шпилек:

Поворот болта открывает расширяющуюся шпильку так, чтобы она могла зажать заготовку…

Существует множество таких приспособлений для ваших нужд. Они особенно распространены для токарных станков, но, как мы уже упоминали, вы можете использовать токарный станок в течение всего дня, если найдете способ закрепить его на столе.

5-осевой зажим

5-осевой зажим для обработки деталей, как и большинство других 5-осевых станков, — это совершенно другой мир. Я не буду здесь вдаваться в подробности, кроме как сказать, что вам нужны различные виды фиксации, когда вы можете получить доступ к детали практически с любого направления. При таком способе фиксации заготовки становится все труднее, когда рабочий не мешает фрезерованию детали.

.Фрезерование с ЧПУ с программным обеспечением с открытым исходным кодом

Я всегда ищу новые проекты для создания на моем 3D-принтере. Когда я недавно увидел новую конструкцию фрезерного станка с компьютерным числовым кодом (ЧПУ), в котором в основном используются детали, напечатанные на 3D-принтере, я был заинтригован. Когда я увидел, что машина работает с программным обеспечением с открытым исходным кодом, а контроллером является Arduino, на котором запущено программное обеспечение с открытым исходным кодом, я понял, что мне нужно его создать.

Фрезерные станки с ЧПУ— это прецизионные режущие инструменты, используемые для создания штампов, гравюр и моделей.В отличие от других фрезерных инструментов, станки с ЧПУ могут перемещаться по трем осям: ось Z перемещается вертикально, ось X перемещается горизонтально, а ось Y перемещается назад и вперед.

Сделай сам свой ЧПУ

Хотя многие из компонентов этого станка с ЧПУ напечатаны на 3D-принтере, для его работы необходимо заказать несколько деталей. Его создатель, Никодем Бартник, имеет список деталей на странице проекта Thingiverse вместе со ссылками для загрузки файлов STL 3D-печатных деталей.

Заказал необходимые запчасти и начал ожидание.Они отправлялись из-за границы, поэтому на доставку некоторых из них потребовалось около месяца. А пока я напечатал остальные части на 3D-принтере.

Станок с ЧПУ построен на контроллере Arduino, на котором запущено программное обеспечение управления перемещением GRBL с открытым исходным кодом. Контроллер GRBL получает G-код ЧПУ (текстовый список инструкций для фрезерного станка с ЧПУ) и переводит его в движение, приводя в действие шаговые двигатели. Станок имеет один шаговый двигатель для оси Z (вверх и вниз), один шаговый двигатель для оси X (влево и вправо) и два шагового двигателя для оси Y (назад и вперед).На веб-сайте GRBL есть документация по загрузке GRBL на плату Arduino.

Я не буду вдаваться в подробности сборки оборудования с ЧПУ, так как у Nikodem есть серия видеороликов, в которых это подробно объясняется. Вместо этого я сосредоточусь на программном обеспечении с открытым исходным кодом, которое можно использовать для создания проектов и запуска станка с ЧПУ. Наряду с Fedora в качестве моей базовой операционной системы, я использовал другие программы с открытым исходным кодом: GRBL, Inkscape, jscut и CNCjs.

В этом руководстве я объясню, как создать деревянную версию логотипа Linux Tux Ларри Юинга на фрезеровании на станке с ЧПУ.

Сделайте ваши файлы

Первым шагом на пути к созданию деревянного смокинга является загрузка черно-белой версии логотипа в формате PNG с сайта Wikimedia Commons.

Таким образом, логотип Tux может работать на станке с ЧПУ, преобразовать файл Tux PNG в файл SVG с помощью Inkscape, перетащив файл PNG в окно Inkscape. Затем используйте параметр Inkscape Trace Bitmap для преобразования изображения в пути SVG. Это создает дублирующиеся копии изображения — одна является контурами, другая — растровым изображением — удаляет копию растрового изображения.Используйте опцию Break Apart и удалите свойство Fill для контура Смокинга и рта Смокинга; у вас будет изображение SVG, которое выглядит как инверсия исходного изображения.

Затем преобразуйте файл SVG в G-код ЧПУ, который представляет собой список инструкций, которые говорят станку ЧПУ, как создать желаемый дизайн. Я использовал программное обеспечение jscut с открытым исходным кодом, которое представляет собой веб-программу автоматизированного производства (CAM). Вы можете загрузить программное обеспечение и запустить его на своем локальном компьютере или использовать веб-версию на jscut.org, что я и сделал.

Откройте файл SVG на jscut.org с помощью раскрывающегося меню Открыть SVG . Затем щелкните одну или несколько частей изображения SVG, затем щелкните Create Operation . Выберите тип операции (гравировка, внешний вид, карман и т. Д.) И глубину резания и нажмите Создать . Различные типы операций определяют место разреза; вы можете увидеть эффекты различных операций, перейдя на вкладку Simulate GCODE , которая показывает предварительный просмотр того, как будет выглядеть вырез.Для Tux я создал несколько операций для различных частей дизайна.

Задайте свойства режущей коронки в разделе Инструмент ; они включают в себя определение диаметра сверла и скорости резки. Одним из ограничений jscut является то, что вы не можете указывать разные размеры бит для разных операций. Чтобы создать смокинг, мне нужно было использовать два разных кусочка: меньший, чтобы вырезать такие детали, как глаза, нос и рот, и больший, чтобы вырезать контур Смокинга по всей деревянной доске.Я дважды использовал jscut, чтобы сгенерировать два разных файла G-кода: один для создания гравюр меньшим битом, а другой для вырезания контура Тукса большей частью.

После создания двух файлов G-кода следующая задача — получить программное обеспечение контроллера ЧПУ. Я использовал CNCjs с открытым исходным кодом. CNCjs имеет веб-интерфейс, прост в использовании и поддерживает взаимодействие с контроллерами GRBL. После его установки откройте CNCjs в веб-браузере и подключите его к контроллеру Arduino GRBL.

Щелкните Загрузить G-код и укажите файл, созданный с помощью jscut.Сначала я загрузил файл G-кода, который делает гравюры поверх Tux.

Приготовьтесь резать

Вы почти готовы начать резку! Поскольку вы будете резать всю древесину, разумно будет использовать «мусорную доску» — доску, которая находится на вершине этого станка с ЧПУ, и вы не против разрезать ее. Это потому, что, когда машина вырезает Смокинга, он полностью войдет в доску под ним. При необходимости мусорную доску можно заменить.

Надежно прикрепите доску для отходов к станку с ЧПУ, чтобы предотвратить любое движение, затем прикрепите кусок дерева, который вы будете использовать для смокинга.Есть много способов прикрепить дерево — я использую прочную двустороннюю ковровую ленту.

Последний шаг перед резкой — выровнять фрезу на шпинделе по дереву, которое вы режете. Используйте кнопки Axes CNCjs для физического перемещения шпинделя так, чтобы координаты X, Y и Z долота были выровнены с верхним левым углом вашего дерева. Ось Z должна быть чуть выше дерева; вы должны иметь возможность просунуть лист бумаги между деревом и сверлом, но почувствовать, как кусочек тянется по бумаге, когда он скользит.

Когда все выровнено, установите смещения рабочего положения для осей X, Y и Z на ноль, нажав кнопку Установить для каждой из них.

Нажмите кнопку Z + в CNCjs, чтобы немного поднять биту, чтобы шпиндель не оставил следов на дереве при включении.

Чтобы начать резку, наденьте защитные очки, наушники и респиратор. Затем включите шпиндель и нажмите кнопку Play в CNCjs.

Внимательно следите за машиной во время резки и составьте план быстрого отключения питания станка с ЧПУ и шпинделя, если это необходимо.Будьте готовы и с пылесосом, потому что он создаст много опилок.

После того, как первый файл G-кода завершит гравировку на Tux, выключите шпиндель и нажмите кнопку X 0 Y 0 в CNCjs, чтобы вернуть шпиндель в исходное рабочее положение по осям X и Y. Затем переключитесь на больший бит, загрузите файл G-кода, который будет вырезать контур Тукса, и выполните тот же процесс, чтобы запустить его.

Отшлифуйте смокинг, чтобы очистить вещи, и примените немного дерева для защиты.Вот мой результат: деревянный смокинг, сделанный со 100% открытым исходным кодом.

.2020 Easy Guide [+ Учебники по обработке]

Изучите основы ЧПУ: общая картина и концепции

Лично я всегда начинаю с общей картины и основных концепций. Они являются основой для более глубокого понимания и дают вам важнейший обзор того, как большие части соединяются в головоломке. Изучив основы ЧПУ, вы можете углубляться в детали и изучать ЧПУ небольшими порциями.

Этот вид «большого изображения» покажется вполне нормальным, если вы планируете зарабатывать на жизнь в мире производства ЧПУ.Но многие любители хотят сразу же купить или построить станок с ЧПУ.

Дело вот в чем — сначала изучите основы ЧПУ, прежде чем пытаться приобрести станок. Понимание этих основ ЧПУ поможет вам понять спецификации и документацию вашего потенциального нового станка. Они помогут вам понять, о чем говорят люди на форумах (отличные обучающие ресурсы!). Это потенциально может сэкономить вам деньги и сэкономить нервы.

Вот общая картина, которая поможет вам освоить базовые концепции ЧПУ быстро .

Big Picture: пошаговое руководство по изготовлению деталей с ЧПУ

Есть 9 шагов, чтобы сделать деталь ЧПУ, описанную ниже. Щелкните заголовок любого, чтобы развернуть и просмотреть подробности каждого шага.

1

Результат: создание идеальной CAD-модели детали

Спроектируйте деталь в программе САПР на основе эскизов, фотографий, спецификаций и любых других идей, которые у нас есть для детали. Деталь помечена как «Идеализированная», потому что мы еще не сделали серьезной домашней работы, чтобы оценить, насколько легко будет ее изготовить.Опытные конструкторы смогут избежать многих производственных проблем на этом этапе, в то время как новички обнаружат, что им нужно немного изменить, чтобы упростить изготовление детали.

2

Результат: готовая модель САПР + схема установки, которая представляет собой план изготовления детали

80% затрат на изготовление изделия определяется при проектировании…

На этом этапе мы оценим, насколько легко изготовить нашу деталь, изменим конструкцию по своему желанию, чтобы упростить производство, и составим план производства детали, который мы зафиксируем в нашей схеме наладки. .

3

Результат: программа детали G-кода + готовый лист настройки

Использование MeshCAM для создания программы детали G-кода…

Вооружившись моделью CAD и нашим планом наладки, мы готовы погрузиться в CAM, диалоговое программирование, ручное кодирование или любой другой метод, который мы хотим использовать для создания программы части G-кода.

4

Результат: станок с ЧПУ настроен для запуска детали

Setup — это место, где мы получаем все станки с ЧПУ, готовые к запуску детали.Нам нужно убедиться, что в устройстве смены инструмента есть все необходимые инструменты, загружена правильная программа gcode и в целом машина готова к работе.

5

Результат: программа проверена, часть готова к запуску

Проверка программы — последний шаг перед тем, как мы действительно начнем сокращать. Целью проверки является проверка правильности программы и правильной настройки станка с ЧПУ, чтобы не было проблем при первом запуске g-кода.Проверка может быть выполнена либо с помощью воздушной резки (простой, но очень трудоемкий), либо с помощью симулятора ЧПУ (также называемого симулятором G-кода).

Щелкните заголовок раздела, чтобы развернуть его и выбрать лучший вариант.

6

Результат поставки: детали с ЧПУ

После всей подготовки мы наконец готовы изготовить стружку и обработать деталь с ЧПУ.

7

Результат поставки: проверенные детали, готовые к отделке

Закончив обработку с ЧПУ, пришло время для контроля качества.Мы проверим детали, чтобы убедиться, что они соответствуют требуемым спецификациям, допускам и чистоте поверхности.

8

Результат поставки: Часть готова!

Наш последний шаг — отделка деталей. Это необязательно, так как нашим частям это может не потребоваться. Но существует множество возможных форм отделки: от окраски до анодирования, дробеструйной обработки и многого другого.

.