Расскажем, что такое Поролон | Торбеевские матрасы

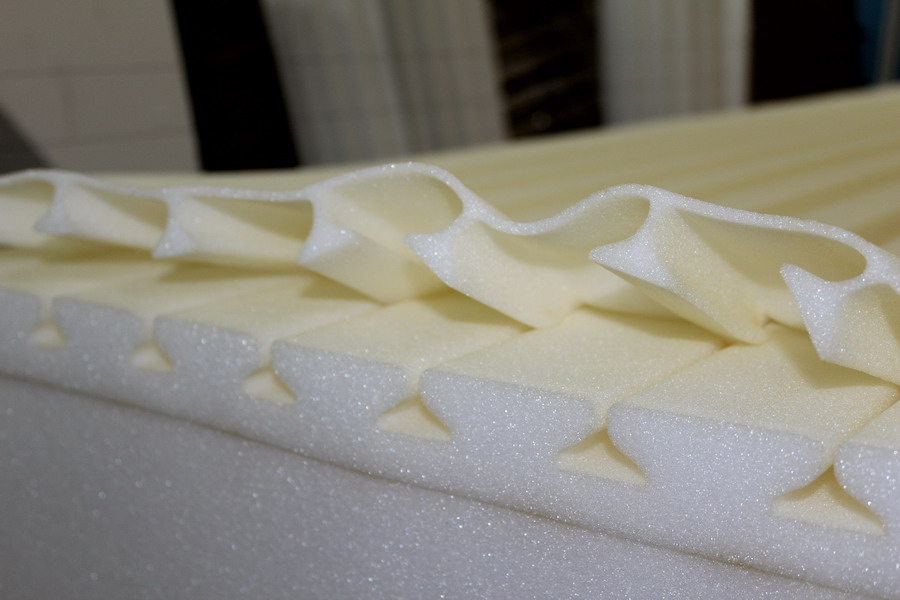

Поролон (а правильнее сказать эластичный пенополиуретан): блочный и формованный. Формованный поролон более экономичен, может иметь различную форму и сверху покрыт слоем, который не дает проходить воздуху. Блочный поролон наоборот, хорошо пропускает воздух и, что называется, «дышит», но не может быть разрезан на детали любой формы при обработке на станках контурной резки.

Качество поролона определяется по следующему набору показателей:

- Чем выше плотность поролона, тем больший срок он прослужит.

- Напряжение сжатия. Этот показатель является характеристикой жесткости и показывает, какую силу в кПа необходимо приложить, чтобы сжать образец поролона на 40%. Есть случаи искусственного повышения жесткости поролона производителями за счет выпуска поролона с полузакрытой структурой ячеек. При нажатии на такой поролон слышится треск. В результате такого механического воздействия ячейки открываются и поролон становится менее жестким.

- Предел прочности показывает усилие, а относительное удлинение показывает растяжение, которые необходимо достигнуть, чтобы образец поролона порвался. Для стандартного поролона с плотностью 25кг/м3 эти показатели равны 120-140 кПа и 240-280% соответственно.

- Эластичность. Этот показатель определяется с помощью специального шарика. Он свободно падает на образец поролона с определенной высоты, в результате чего отскакивает, а высота этого отскока измеряется. Чем жестче поролон, тем меньше его эластичность.

- Остаточная деформация. Один из важных показателей качества паралона. Характеризует его способность сохранять свою форму и размеры в процессе эксплуатации. Чтобы его определить, образец поролона сжимают на 50% и оставляют в таком состоянии на определенное время при определенной температуре и влажности воздуха. По окончании воздействия у образца замеряют в процентах величину отклонения от первоначальных размеров. Чем выше плотность пенополиуретана, тем меньше у него остаточная деформация.

Поролон с высокой остаточной деформацией нельзя использовать при изготовлении матрасов и сидений для мебели.

Поролон с высокой остаточной деформацией нельзя использовать при изготовлении матрасов и сидений для мебели. - Показатели комфортности. Коэффициент опоры — это то, как поролон удерживает и распределяет нагрузку, коэффициент комфорта — это мягкость пенополиуретана при малом сжатии. Чем выше данные показатели комфортности, тем лучше поролон. Обычно применяются для характеристики высокоэластичных марок поролона.

Популярные каталоги матрасов

Взрослые матрасы

- Анатомические

- Пружинные

- Беспружинные

- 140 х 200

- 160 х 200

- 180 х 200

Детские матрасы

- Кокосовые

- Латексные

- 80х180

- 80х190

Наматрасники

- Анатомические

- Непромокаемые

- Кокосовые

- Латексные

- 140 х 200

- 160 х 200

Остались вопросы — мы поможем

Оставьте свои контакты, и мы свяжемся с вами, чтобы всё объяснить

Перезвоним и проконсультируем

Оставьте свои контакты, и мы свяжемся с вами

Ваше имя

Телефон

Нажимая на кнопку, вы соглашаетесь на

Ликбез КО.

Лекция №5 Поролон.

Лекция №5 Поролон.КАК ЕГО ДЕЛАЮТ?

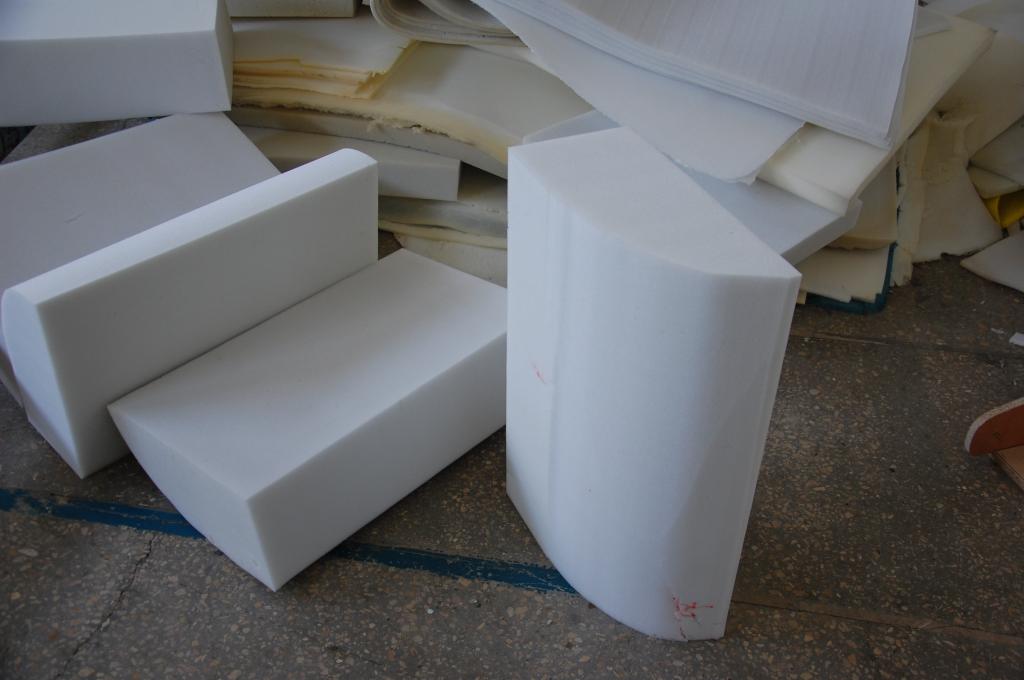

Поролон (грамотнее — мягкий пенополиуретан, ППУ) производят в виде блоков (блочный) или различных форм (так называемый формованный ППУ, когда пена заливается в специальные формы).

Блочный поролон с последующей порезкой на станках контурной резки в виде деталей по своим физико-механическим свойствам лучше своих формованных аналогов. Кроме того, детали из блочного поролона «дышат», а формованные изделия покрыты коркой, которая не пропускает воздух.

Формованные изделия более экономичны и могут иметь различную стереометрию, в то время как станки контурной резки не позволяют вырезать из блочного поролона детали любой формы.

С точки зрения химических компонентов поролон бывает сделанным на простых и сложных полиэфирах. Последний не может использоваться для производства мягкой мебели, поскольку разрушается под действием влаги.

В настоящее время поролон производится периодическим или непрерывным способом.

При непрерывном способе производства сформировавшаяся пена движется по конвейеру. Это позволяет получать блоки различной длины вплоть до 60 метров. По своим свойствам блок однороден; может отличаться лишь пусковая часть блока — первые 1,5 м длины.

ОСНОВНЫЕ ПОКАЗАТЕЛИ КАЧЕСТВА.

Физико-механические свойства поролона отражают следующие характеристики: плотность, жесткость, воздухопроницаемость, размер ячейки, эластичность, остаточная деформация, прочность на разрыв, относительное удлинение.

Для высокоэластичных пен применяется еще два показателя: коэффициенты опоры и комфорта.

Плотность. Ее называют иногда кажущейся плотностью, поскольку в ячейках поролона находится еще и воздух — основная характеристика, во многом определяющая все остальные. Например, если мы говорим о стандартном поролоне плотностью 25 кг/м3, то напряжение сжатия будет находиться в пределах 3,4-3,5 кПа. Особенно важно, что в основном именно от плотности зависит срок использования поролона, и чем она выше, тем дольше срок его использования.

Ее называют иногда кажущейся плотностью, поскольку в ячейках поролона находится еще и воздух — основная характеристика, во многом определяющая все остальные. Например, если мы говорим о стандартном поролоне плотностью 25 кг/м3, то напряжение сжатия будет находиться в пределах 3,4-3,5 кПа. Особенно важно, что в основном именно от плотности зависит срок использования поролона, и чем она выше, тем дольше срок его использования.

рекомендации

Нужно иметь в виду, что блок поролона неоднороден, поэтому измеряют плотность в различных точках по высоте среза, а потом определяют среднюю величину плотности.

Напряжение сжатия. Эта величина характеризует жесткость поролона и показывает согласно международному стандарту ISO 3386 DIN 5377, какую силу в кПа нужно приложить к образцу поролона, чтобы сжать его на 40%.

Отдельные производители искусственно повышают жесткость поролона, сознательно используя рецепты его получения с полузакрытой структурой (для такого поролона характерен треск при его нажатии). Однако после механического открытия ячеек, вследствие нажатия, поролон приобретает естественную более низкую жесткость.

Однако после механического открытия ячеек, вследствие нажатия, поролон приобретает естественную более низкую жесткость.

Показатели прочности. К ним относятся предел прочности при разрыве и относительное удлинение при разрыве. Первый показывает усилие, а второй — растяжение, которые нужно достигнуть, чтобы образец порвался. Для стандартного поролона плотностью 25 кг/м3 эти величины составляют соответственно 120-140 кПа и 240-280%.

Эластичность. Эластичность поролона определяется по высоте отскока специального шарика после его свободного падения на образец поролона с определенной высоты. Очевидно, что чем жестче поролон, тем он менее эластичен.

Остаточная деформация. Это один из важнейших показателей качества поролона, характеризующий его способность сохранять свои размеры и форму в процессе эксплуатации. Для его определения образец поролона сжимают на 50%, и в таком состоянии он находится в течение определенного времени при определенной температуре и влажности окружающего воздуха. После прекращения воздействия у образца измеряют (в процентах) величину отклонения от его первоначальных размеров. Очевидно, что поролон с высокой остаточной деформацией нельзя использовать для изготовления сидений у мебели. Важно отметить, что чем выше плотность поролона, тем меньше его остаточная деформация.

После прекращения воздействия у образца измеряют (в процентах) величину отклонения от его первоначальных размеров. Очевидно, что поролон с высокой остаточной деформацией нельзя использовать для изготовления сидений у мебели. Важно отметить, что чем выше плотность поролона, тем меньше его остаточная деформация.

Показатели комфортности. Их использование — показатель очень ответственного подхода производителя к своей продукции. К ним относятся коэффициент комфорта и коэффициент опоры. Первый характеризует приятное осязание на ощупь и мягкость поролона при малом сжатии, а коэффициент опоры — способность поролона лучше удерживать и распределять усилие, вызванное помещенной сверху большой нагрузкой.

Коэффициент комфорта = сила при 20% сжатии (кПа)/сила при 5% сжатии.

Коэффициент опоры = сила при 65% сжатии/сила при 25% сжатии.

Чем выше показатели комфортности, тем лучше поролон. Данные показатели применяются обычно для высокоэластичных марок поролона.

ТИПЫ ПОРОЛОНА.

При производстве мебели и матрасов используют следующие типы поролона: стандартные, повышенной жесткости и жесткие, мягкие, супермягкие, высокоэластичные, специальные (негорючие и вязкоэластичные).

Стандартные марки (ST) производятся на базе одного, так называемого стандартного полиола. Их жесткость целиком определяется плотностью. Для остальных типов используют как минимум два вида полиола. Изменяя соотношение составных частей в рецептуре, можно получить широкий спектр материалов с различными свойствами.

Поролон повышенной жесткости (EL) или жесткий (HL) получают, используя специальные виды полиолов. Мягкие и супермягкие марки поролона (HS) получаются путем применения специального полиола вместо стандартного или в дополнение к стандартному. Высокоэластичные марки (HR) производятся только на базе специальных полиолов, причем обычно используется комбинация из двух-трех.

В процессе производства высокоэластичной пены полученные блоки (так же, как и формованные изделия) должны быть через сутки прокатаны на специальном станке, чтобы вскрыть закрытые ячейки.

Негорючие марки получают, используя в рецептуре специальный порошок меламин, PHD-полиолы фирмы Bayer или специальные добавки — антипирены. Лучше результат по пожаростойкости дает меламин, но его применение ухудшает физико-механические свойства поролона.

Вязкоэластичные марки поролона нашли в последнее время широкое применение в матрасном производстве. Для их получения требуется не только специальные полиолы, но и специальные изоцианаты.

Маркируется поролон по типу, плотности и жесткости (например, марка EL2540 означает: поролон повышенной жесткости, плотность — 25 кг/м3, жесткость — 4 кПа).

ИСПОЛЬЗОВАНИЕ И РЕКОМЕНДАЦИИ.

Стандартные марки в мире сейчас постепенно вытесняются марками с улучшенными характеристиками. Но на нашем рынке стандарт по-прежнему занимает главенствующие позиции.

Важно помнить, что поролон плотностью 25 кг/м3 и ниже в Европе используется как упаковочный, в то время как на рынке СНГ он преобладает и зачастую используется мебельщиками.

Для спинок, подлокотников и подголовников может использоваться стандартный поролон плотностью 25-30 кг/м3, а для сидений и матрасов можно применять материал с плотностью выше 30 кг/м3.

Поролон повышенной жесткости плотностью 25-30 кг/м3, в отличие от стандартных марок, может использоваться при изготовлении сидений и матрасов с учетом планируемых на них нагрузок (от 60 до 80 кг). При плотности свыше 30 кг/м3 ограничений по нагрузке нет, но такой поролон лучше использовать в сочетании со смягчающим настилом из марок HS.

Тут нельзя не сделать одно важное замечание. Дело в том, что производителям мебели и матрасов стран СНГ поролон поступает обычно в упакованном виде, сжатом по объему в 4-6 раз. После распаковки и раскрутки рулона он существенно теряет в качестве (например, качественный поролон марки EL2540 после раскрутки имеет жесткость 3,2 кПа вместо 4 кПа, а некачественный еще меньше). Поэтому в странах Западной Европы поролон не сжимают при транспортировке.

Марки мягкого и сверхмягкого поролона (наиболее распространенные HS2520, HS3030, HS3530) широко применяются для изготовления спинок в мягкой мебели и настилочного материала у матрасов. Кроме того, марка HS3530 самостоятельно используется для изготовления сидений, а сверхмягкие марки — при изготовлении чехлов для поролоновых подушек.

Высокоэластичный поролон используется для изготовления дорогой мебели. Для обеспечения максимальной комфортности своей продукции производители мягкой мебели и матрасов часто используют принцип многослойности: в качестве верхнего настилочного слоя они используют марку с высоким показателем коэффициента комфорта, а внизу марку с высоким коэффициентом опоры.

Несмотря на относительную дороговизну, высокоэластичные марки с каждым годом находят все большее применение: во Франции их производство достигло 30% от общего объема производимого в стране поролона.

Технология литья пены | Knauf Automotive

Экспертиза

Технология литья пеноматериалов и решения для автомобилестроения

Процесс литья пенопласта — это технология, играющая жизненно важную роль в автомобилестроении. Узнайте больше о том, что предлагает Knauf Industries, и о возможностях, связанных с этим процессом.

Узнайте больше о том, что предлагает Knauf Industries, и о возможностях, связанных с этим процессом.

Как работает пенопласт?

Литье из пенопласта — технологический процесс, при котором детали создаются путем впрыскивания пены под низким давлением в форму. Инжектируемый материал (гранулы) содержит вспенивающий агент. Таким образом, при впрыскивании в форму и нагревании газ вызывает расширение, которое заполняет периферию формы. Таким образом, при впрыскивании в форму газ или выбранное вещество выталкивает пену к периферии формы. Когда изготовленный компонент остывает, пенопластовый элемент приобретает желаемые свойства – он становится прочным, оставаясь при этом легким.

Наиболее эффективными материалами, используемыми в этом процессе, являются в основном пенопласты, изготовленные из двух компонентов:

- Вспененный полипропилен — из вспененного полипропилена, Пенополистирол

- EPS – пенополистирол.

Одним из преимуществ пенопластового формования является быстрота процесса.

В сочетании со свойствами, позволяющими использовать этот тип компонентов в транспортных средствах, это очень экономичный выбор для компаний автомобильной промышленности.

Почему вам стоит подумать о пенопластовом формовании? Наиболее популярные области применения

Литье из пенопласта предлагает многочисленные преимущества для компаний, занимающихся производством и оснащением автомобилей, а также для компаний других отраслей. Сегодня детали из пенопласта все чаще заменяют детали, традиционно изготовленные из металла или других пластиков. Одним из преимуществ является меньший вес самого материала, что приводит к уменьшению общего веса автомобиля и, следовательно, к большей экономии энергии.

Литье из пеноматериала также предоставляет больше возможностей с точки зрения дизайна продукта. Используя процесс формования пены, можно создавать детали нестандартной формы и эффективно комбинировать более мелкие детали в законченный компонент.

Этот производственный процесс также помогает экономить сырье по сравнению с другими методами создания автомобильных компонентов. Также стоит отметить, что данный вид техники отлично работает благодаря высокой прочности изготовленных деталей. Благодаря пенопластовому способу изготовления автотехники также можно повысить безопасность водителей и пассажиров.

Также стоит отметить, что данный вид техники отлично работает благодаря высокой прочности изготовленных деталей. Благодаря пенопластовому способу изготовления автотехники также можно повысить безопасность водителей и пассажиров.

Knauf Industries: широкий спектр услуг, связанных с технологией литья пенопласта

Переработка пластмасс является основным направлением деятельности Knauf Industries. Компания специализируется, в том числе, на инновационной технологии пенопластового литья. Knauf имеет многолетний опыт работы с пластмассами, в том числе с формованием деталей из вспененного полипропилена. Компании, занимающиеся формованием пенопласта, такие как Knauf Industries, приобретают все большее значение на автомобильном рынке в связи с растущей популярностью компонентов из пенополипропилена и пенополистирола. Благодаря многолетнему опыту и проверенным технологиям Knauf Industries является брендом, которому доверяют многие производители автомобилей.

Knauf Industries предлагает комплексные услуги, связанные с методом пенопласта. Проекты пенопласта для конкретного заказчика рассматриваются в индивидуальном порядке. Опытные специалисты Knauf оценивают потребности заказчика и определяют технические требования, которым должны соответствовать процесс пенообразования и изготавливаемые детали. Таким образом, клиенты могут быть уверены, что заказы будут подготовлены наилучшим образом. Knauf Industries также имеет специальную систему управления, обеспечивающую инженерную поддержку производителям оригинального оборудования и прямым поставщикам на всех этапах разработки и жизненного цикла продукта.

Проекты пенопласта для конкретного заказчика рассматриваются в индивидуальном порядке. Опытные специалисты Knauf оценивают потребности заказчика и определяют технические требования, которым должны соответствовать процесс пенообразования и изготавливаемые детали. Таким образом, клиенты могут быть уверены, что заказы будут подготовлены наилучшим образом. Knauf Industries также имеет специальную систему управления, обеспечивающую инженерную поддержку производителям оригинального оборудования и прямым поставщикам на всех этапах разработки и жизненного цикла продукта.

Формование пенопласта в автомобилестроении и не только

Процесс литья пенопласта является одной из многих частей ассортимента продукции Knauf Industries. В дополнение к производству автомобильных деталей процесс структурной пены позволяет производить различные виды упаковки, которые могут быть важной частью логистических процессов современной компании. Высокая прочность изделий из этого материала способствует их повторному использованию, что, среди прочего, может уменьшить углеродный след компании.

Пенополистирол – литье из пенополистирола

Помимо пенополистирола, Knauf также предлагает литье из пенополистирола. Этот тип материала широко используется в промышленности. В автомобильной промышленности он используется, в том числе, для создания технических компонентов интерьера и упаковки. Формование вспененного пенополистирола, которое производит пенополистирол, — это процесс, используемый многими компаниями.

Изучите продукты из пенопласта, предлагаемые Knauf Industries

Knauf Industries предлагает множество продуктов, изготовленных с использованием технологии формования конструкционного пенопласта. Используя передовые машины для формования пенопласта в сочетании с большим опытом и знаниями специалистов, заводы Knauf могут стабильно поставлять высококачественные компоненты из пенополипропилена и пенополистирола. Это материалы, которые широко используются в автомобильной промышленности. Внутренние автомобильные компоненты EPP и EPS — это лишь один пример: Knauf производит детали приборной панели, дверные панели, компоненты пола, элементы багажника и детали кабины и многое другое.

Еще одна категория – высококачественные автокресла из вспененного полипропилена – это лучший материал для изготовления таких компонентов. Сиденья из EPP очень прочные и удобные, а также они намного легче, чем детали из других пластиков, что позволяет снизить эксплуатационные расходы вашего автомобиля.

Среди предлагаемых технологий:

- ВНЕШНИЙ ЭППАРАТНЫЙ КОМПОНЕНТ

- ТРАНСПОРТНАЯ УПАКОВКА — ВОЗВРАТНАЯ И ОДНОСТОРОННЯЯ

- СИСТЕМЫ ИЗОЛЯЦИИ ДЛЯ АВТОМОБИЛЬНЫХ АККУМУЛЯТОРОВ И РЕШЕНИЯ ДЛЯ СНИЖЕНИЯ ТОКА

- ДЕТСКИЕ СИДЕНЬЯ БЕЗОПАСНОСТИ

- Защита для хранения водорода – амортизаторы для автомобильных резервуаров для хранения водорода

- Практический пример: передний модуль пассивной защиты пешеходов – передние воздуховоды Renault Captur и амортизатор переднего бампера.

- Контейнеры для хранения и транспортировки для автомобильной промышленности — Komebac®

Выберите Knauf Industries

– сделайте выбор в пользу надежности и профессионализма

Специалисты Knauf Industries обладают ноу-хау для правильного формования вспененных материалов, таких как EPS, EPP, и производства автомобильных компонентов высочайшего качества. Свяжитесь с нами и воспользуйтесь преимуществами новейших технологических процессов в автомобилестроении.

Свяжитесь с нами и воспользуйтесь преимуществами новейших технологических процессов в автомобилестроении.

Связаться с нами

Формованная гибкая пена | Технология Covestro

Технологии

Гибкие пенополиуретаны (ПУ) можно производить в форме для создания высококачественных пенопластов со сложной геометрией для производства мебели, автомобилей и других применений. Мы предлагаем как полиолы, так и изоцианаты, а также ряд ключевых добавок для производства гибких формованных пенопластов.

Связаться с экспертомИзбранные бренды

- Признание®

- Высокоэффективный полиэфирполиол с низким содержанием моноола для клеев, покрытий и специальных применений

- Аркол®

- Семейство полиэфирполиолов для различных применений уретана

- Десмодур®

- Полиизоцианаты для широкого спектра пенополиуретанов, покрытий и клеев

- Десмофен®

- Широкий ассортимент полиолов для высокоэффективных применений полиуретана

- Гиперлайт®

- Полиэфирные и полимерные полиолы для широкого спектра пенополиуретанов

- Мондур®

- Полиизоцианаты для широкого спектра пенополиуретанов, покрытий и клеев

- Мультранол®

- Полиэфирные и полиэфирные полиолы для широкого спектра применений ПУ

- Софтцел®

- Полиэфирполиол для вязкоупругой пены

- Ультрасел®

- Полиэфирполиолы для высококачественной мягкой мебели и матрасов.

Формованный эластичный пенополиуретан получают путем заливки жидкой реакционной смеси в форму, которая определяет форму вспененного изделия. Для гибкого формованного пенопласта вода является наиболее часто используемым химическим вспенивающим агентом. Вспенивание в форме является классическим примером периодического производства пенополиуретанов. Благодаря широкому выбору сырья и других параметров, многочисленные свойства пены могут быть настроены в соответствии с конкретными требованиями к пене, включая плотность пены, твердость и демпфирующие свойства. Мы предлагаем широкий выбор сырья для производства формованных гибких пенопластов.

Наши полиолы включают такие бренды, как Desmophen®, Arcol®, Acclaim®, Hyperlite®, Multranol®, Softcel® и Ultracel®. Наши изоцианаты предлагаются под торговыми марками Desmodur® и Mondur®. Для производства мебели мы поставляем полностью готовые полиуретановые системы под торговой маркой Bayfit®, а для автомобильной промышленности наши системы Bayfit® SA обладают звукопоглощающими свойствами.

Прочие пенопластовые технологии

- Технологии

Прерывистая жесткая пена

Прерывистый жесткий пенополиуретан (ПУ) изготавливается путем взаимодействия двух жидких компонентов – изоцианата и полиола.

- Технологии

Реакционная пена для литья под давлением

Реакционное литье под давлением или RIM — это процесс формования пластмасс, в котором используются формы для формирования пены или твердых деталей.

- Технологии

Пенопласт

Технология напыления полиуретана является основой для напыления пенополиуретана (SPF), напыляемых композитных систем и напыляемых эластомеров.

- Технологии

Непрерывный жесткий пенопласт

Жесткая пена производится путем объединения двух основных компонентов – полиола Baymer® и изоцианата Desmodur®.