Поролон или пенополиуретан (ППУ)? Разбираемся

Разница между пенополиуретаном и поролоном

К самым востребованным в быту материалам относятся пенополиуретан и одна из его технологических разновидностей — поролон. В чем их специфика? Чем отличается пенополиуретан от поролона (если под первым понимать материал в «классической», твердой модификации)?

Что представляет собой пенополиуретан (твердая модификация)?

Пенополиуретан — это фактически группа материалов, относящихся к категории пластмасс, которые изготовлены на основе полиуретанов. В структуре соответствующих материалов присутствует значительная доля полостей, заполненных воздухом, — пор или пузырьков. Пенополиуретан был изобретен в 1930-х годах. Вскоре он начал активно задействоваться в самых разных сферах хозяйственной деятельности.

Под «классическим» пенополиуретаном чаще всего понимается именно твердая его разновидность. Данный материал активно используется как элемент теплоизоляции при строительстве жилых помещений.

Затвердевший пенополиуретан имеет высокую степень устойчивости к химическому и температурному воздействию. Удалить его с поверхности, по которой он распределен, зачастую становится возможным только механическим способом. Следует отличать твердый пенополиуретан от таких близких по назначению материалов, как полистирол, пенистый латекс или целлюлозная губка, которые имеют совершенно иной химический состав.

Что представляет собой поролон?

Рассматриваемый материал является разновидностью пенополиуретана — в эластичной его модификации. Значительные объемы поролона импортировались в нашу страну под скандинавским брендом Porolon — отсюда и название соответствующего продукта, распространенное в РФ.

Особенность поролона в том, что порядка 90 % от его объема составляет воздух. Значительная часть данного объема может быть очень быстро замещена водой — если подставить поролон под струю или погрузить в емкость с жидкостью. Рассматриваемый материал также характеризуется высокой устойчивостью к деформациям.

Эластичность и способность к абсорбированию воды делают поролон одним из самых полезных в быту материалов. Из него изготавливают губки для мытья посуды и иных целей. Поролон часто используется и в качестве наполнителя при производстве мебели. Иногда он задействуется как утеплитель — благодаря относительно невысокой сквозной воздухопроницаемости.

Вместе с тем материал, о котором идет речь, имеет ряд недостатков.

Прежде всего, стоит отметить, что производство поролона — весьма вредный для экологии процесс, ведь в рамках него используются токсичные вещества. Со временем рассматриваемый материал теряет свои полезные свойства — становится менее эластичным, воздушные прослойки, присутствующие в нем, исчезают. Поэтому поролон чаще всего применяется в тех сферах, где не предполагается слишком интенсивное его использование или же допустима частая замена изделий, которые произведены на основе соответствующего материала.

Со временем рассматриваемый материал теряет свои полезные свойства — становится менее эластичным, воздушные прослойки, присутствующие в нем, исчезают. Поэтому поролон чаще всего применяется в тех сферах, где не предполагается слишком интенсивное его использование или же допустима частая замена изделий, которые произведены на основе соответствующего материала.

Поролон или пенополиуретан (ППУ) в 21 веке.

На сегодняшний день пенополиуретан (ППУ) в эластичной его модификации или поролон изготавливается различной плотностью и формой. Он широко используется в мебельной промышленности (изготовление мягкой мебели, пуфов, мягких элементов, офисных кресел и т.д.), а также в производстве матрасов. Производство претерпело не мало изменений с прошлого века, на сегодняшний день качество ППУ значительно превосходит «советский поролон» по эластичности и долговечности. Современный ППУ более устойчив к рассыханию. Некоторые производители добавляют в его состав натуральный латекс, что делает ППУ еще более эластичным и долговечным.

Поролон свойства — Справочник химика 21

Свойства поролона. Поролон представляет собой мягкую пену от белого до коричневого цвета с однородной структурой пор. Он может выпускаться и окрашенным. Обладает достаточной прочностью, высокими показателями тепло-, звуко- и электроизоляционных свойств п хорошими амортизационными свойствами. Стоек к окпслению. Склеивается с деревом, металлами, текстильными материалами, бумагой и т. д. [c.87] Эластичный пластик поролон имеет до 50—70% открытых пор. Его получают при использовании алифатических кислот с длинной углеродной цепью между карбоксильными группами (например себациновая кислота) и алифатических изоцианатов. При избытке полиэфира пластик сохраняет свои эластичные свойства. При избытке изоцианата получается твердый полимер трехмерного строения. В последнее время предложено применять фторированные полиуретаны, обладающие высокой стабильностью свойств. Пенопласт можно наносить при помощи распылительного пистолета с двойным питанием. Две жидкости (полиэфирная смола и изоцианат) подаются по шлангам к пистолету, в котором жидкости двигаются раздельно. Например, по внутреннему соплу подается изоцианат и по кольцевому соплу —смола. Смешивание происходит в воздухе вне пистолета. Таким образом, пистолет не засоряется. Этим методом удается получить на вертикальных стенках слой пенопласта толщиной до 25 мм. В течение 1 минуты можно за один раз покрыть площадь 0,6—1,2 [c.368]

В последнее время предложено применять фторированные полиуретаны, обладающие высокой стабильностью свойств. Пенопласт можно наносить при помощи распылительного пистолета с двойным питанием. Две жидкости (полиэфирная смола и изоцианат) подаются по шлангам к пистолету, в котором жидкости двигаются раздельно. Например, по внутреннему соплу подается изоцианат и по кольцевому соплу —смола. Смешивание происходит в воздухе вне пистолета. Таким образом, пистолет не засоряется. Этим методом удается получить на вертикальных стенках слой пенопласта толщиной до 25 мм. В течение 1 минуты можно за один раз покрыть площадь 0,6—1,2 [c.368]

В промышленности получают полиуретаны различных типов с разными свойствами — от мягких до жестких. Они широко используются для выработки пленочных материалов, поролонов (пенистые пластики), синтетических материалов. [c.277]

Пенополиуретаны могут быть эластичными и жесткими, причем эластичный пенополиуретан, называемый обычно поролоном, применяется наиболее часто. Поролон — это губчатая масса с очень малым удельным весом (0,03—0,06 г см ), высокими диэлектрическими свойствами, хорошими механической прочностью и сопротивляемостью истиранию, высокими термо- и звукоизоляционными свойствами и химической стойкостью.

Поролон — это губчатая масса с очень малым удельным весом (0,03—0,06 г см ), высокими диэлектрическими свойствами, хорошими механической прочностью и сопротивляемостью истиранию, высокими термо- и звукоизоляционными свойствами и химической стойкостью.

В УГНТУ выполнен цикл детальных исследований процесса нефтесбора с помощью ряда сорбентов с целью сопоставления свойств различных потенциальных сорбентов растительного происхождения при сорбции нефти и нефтепродуктов, в частности сорбентов на основе соломы, камыша, опилок, торфа, шелухи гречихи, мха, а также специализированных сорбентов для сбора нефти Пит Сорб» фирмы Клон Инк. (ФРГ) и Лессорб , представляющих собой мелкоиз-мельченный торф, подвергнутый специальной обработке. Одновременно был испытан ряд потенциальных поглотителей промышленного происхождения пенопласт полистирольный (гранулы), полипропилен (гранулы), каучуковая (резиновая) крошка, карбамидформальдегидная и фенолформальдегидная смолы, поролон, синтепон,, нетканый материал (лавсан), [c. 50]

50]

Указанные свойства пенополиуретана позволяют его применять в качестве амортизационного (упругого) материала вместо пружин и набивочного материала, вместо ваты и пера в авиационной, автомобилестроительной, вагоностроительной и мебельной промышленности как теплоизоляционный и звукоизоляционный материал в судостроении, машиностроении, при строительстве зданий общественного и специального назначения, а также заменять мех и вату при изготовлении теплой и легкой одежды. Широко используют поролон для изготовления ковриков, губок и различных игрушек. [c.50]

Некоторые полимерные материалы, полученные методом полимеризации, и их свойства. Полимеры, полученные методом полимеризации, выпускаются в виде крошки-для последующей переработки (литье, экструзия или выдавливание), в виде изделий — трубы различного сортамента, листов различной толщины, пленки. При добавлении газообразующих веществ в процессе переработки [ (N1-14) 2СО3] можно получить пористые материалы различного типа (поролон, мипора и т.

Очень удобен в пользовании мягкий респиратор малого веса У-2К (рис. 29,6). Полумаска его выполнена из мягкого фильтрующего материала и покрыта слоем поролона. Внутренняя часть полумаски выполнена из полиэтиленовой пленки, обеспечивающей хорошие гигиенические свойства респиратора. Последний имеет два вдыхательных клапана, расположенных на внутренних боковых поверхностях, и выдыхательный клапан, находящийся в передней части. Респиратор У-2К задерживает 99,9% пыли, содержащейся во вдыхаемом воздухе. [c.120]

В Харьковском отделении ВНИИ ВОДГЕО были проведены исследования по доочистке биологически очищенных сточных вод на фильтрах, в которых в качестве загрузки использовался гранулированный синтетический материал —пенополиуретан (поролон). Характерными особенностями поролона помимо его малого объемного веса 0,028— 0,045 г/см и высокой пористости 90—92% являются его упругость и эластичность, а также высокие сорбционные и адгезионные свойства. [c.206]

Характерными особенностями поролона помимо его малого объемного веса 0,028— 0,045 г/см и высокой пористости 90—92% являются его упругость и эластичность, а также высокие сорбционные и адгезионные свойства. [c.206]

Упругость и эластичность позволяют сжимать поролон, изменяя конфигурацию и уменьшая как пространство между гранулами, так и размеры пор в самих гранулах, и таким образом добиваться увеличения способности поролона задерживать более мелкие частицы взвешенных веществ, т. е. повышения эффективности очистки сточных вод. Эти же свойства позволяют при промывке, предварительно сняв напряже-. ние, расширить поролон и его поры, в результате чего задержанные, вещества легко и быстро вымываются. Загрузка фильтров состоит из гранулированного поролона с размером гранул 4—6 и 9—11 мм. Высота слоев загрузки 1м.

Хорошие амортизационные свойства поролона и его сравнительная дешевизна позволяют с успехом применять его для упаковки легко бьющихся предметов, точных инструментов, приборов и даже. .. яиц. [c.136]

.. яиц. [c.136]

Процесс укрупнения капель воды на поверхности коагулирующей перегородки можно значительно улучшить, если в качестве наружного слоя применять эластичный полиуретан (поролон), обжатый перфорированным каркасом. Это объясняется тем, что поролон имеет высокоразвитую структуру с высокими гидрофобными свойствами, и капли воды после выхода из коагулирующей ступени накапливаются в порах поролона, где дополнительно укрупняются. н периодически выталкиваются потоком нефтепродукта. Преимуществом поролона является также то, что на этом материале не адсорбируются содержащиеся в нефтепродукте присадки и ПАВ, оказывающие отрицательное влияние на процесс укрупнения капель при использовании хлопчатобумажного чехла- Выбор материалов для водоотталкивающей перегородки ограничен требованиями, согласнр которым материал должен обладать гидрофобными свойствами и в то же время хорошо смачиваться нефтепрюдуктом. Для придания материалу указанных свойств его пропитывают каким-либо водоотталкивающим раствором. [c.100]

н периодически выталкиваются потоком нефтепродукта. Преимуществом поролона является также то, что на этом материале не адсорбируются содержащиеся в нефтепродукте присадки и ПАВ, оказывающие отрицательное влияние на процесс укрупнения капель при использовании хлопчатобумажного чехла- Выбор материалов для водоотталкивающей перегородки ограничен требованиями, согласнр которым материал должен обладать гидрофобными свойствами и в то же время хорошо смачиваться нефтепрюдуктом. Для придания материалу указанных свойств его пропитывают каким-либо водоотталкивающим раствором. [c.100]

Так, весьма селективным сорбентом по отношению к хлор- и фосфорсодержащим пестицидам, ПХБ, ПХДД, ПХДФ и ПАУ жляется пенополиуретан (ППУ) плотностью 0,021 г/см , известный в быту как поролон. Он относительно дешев, прост в изготовлении, легко меняет свою форму и позволяет производить пробоотбор с высокой скоростью. Малолетучие ХОС почти полностью задерживаются ППУ, в то время как достаточно летучие вещества, например альдрин, сорбируются лишь на 50%..jpg) Фосфорсодержащие пестициды поглощаются ППУ на бб-вб /о, а ПХБ — на 70-85%. Блок из пенополиуретана толщиной 15 см способен полностью поглотить примеси ПХБ из 2700 м [32-35]. Для отбора гфоб воздуха на содержание ПХБ в индустриальных зонах используют и ам-берлит ХАО-2 [36,37]. Подобно пенополиуретану и ХАВ-2, хорошими сорбционными свойствами по отношению к ХОС обладают тенакс ОС, хромосорб 102, порапак Я [7]. Подтверждением высокой эффективности указанных сорбентов служат данные, представленные в табл. 5.3, [c.177]

Фосфорсодержащие пестициды поглощаются ППУ на бб-вб /о, а ПХБ — на 70-85%. Блок из пенополиуретана толщиной 15 см способен полностью поглотить примеси ПХБ из 2700 м [32-35]. Для отбора гфоб воздуха на содержание ПХБ в индустриальных зонах используют и ам-берлит ХАО-2 [36,37]. Подобно пенополиуретану и ХАВ-2, хорошими сорбционными свойствами по отношению к ХОС обладают тенакс ОС, хромосорб 102, порапак Я [7]. Подтверждением высокой эффективности указанных сорбентов служат данные, представленные в табл. 5.3, [c.177]

Некоторые полимерные материалы, полученные методом полимеризации, и их свойства. Полимеры, полученные методом полимеризации, выпускаются в виде крошки для последующей переработки (литье, экструзия или выдавливание), в виде изделий — трубы различного сортамента, листов различной толщины, пленки. При добавлении газообразующих веи1,еств в процессе переработки [(ЫН гСОз], можно получить пористые материалы различного типа (поролон, мипора и т. д.). Эти материалы обладают очень малой объемной массой и используются как тепло- и звукоизоляторы. В зависимости от назначения их выпускают проницаемыми или непроницаемыми для газов это зависит от формы и расположения пор в самом материале. Помимо применения в качестве изолирующих материалов некоторые из них, например пенополистирол, используют в машиностроении из них делаот модели для отливки стали и других металлов — литье по газифицируюш имся моделям. Жидкий металл льют прямо в модель, кото]зая разлагается и в виде газов и паров уходит через выпоры — специально оставляемые отверстия в верхней части литейной формы. Этот прогрессивный метод литья получает значительное распространение в машиностроении. [c.495]

В зависимости от назначения их выпускают проницаемыми или непроницаемыми для газов это зависит от формы и расположения пор в самом материале. Помимо применения в качестве изолирующих материалов некоторые из них, например пенополистирол, используют в машиностроении из них делаот модели для отливки стали и других металлов — литье по газифицируюш имся моделям. Жидкий металл льют прямо в модель, кото]зая разлагается и в виде газов и паров уходит через выпоры — специально оставляемые отверстия в верхней части литейной формы. Этот прогрессивный метод литья получает значительное распространение в машиностроении. [c.495]

Для изготовления касок- (ее составных частей) применяют различные пластмассы, искусственную кожу, репсовую, капроновую или шелковую ленту (тесьму), поролон. Для производства корпусов используют пластические материалы полиэтилен низкого давления акри-лонитрилбутадиенстирол (пластик АБС), слоистый пластик типа текстолита, винипласт, стекловолокнистый пластик дев, пресс-материал АГ-4С. Корпуса, выполненные из полиэтилена низкого давления и пластика АБС, отличаются легкостью, хорошей устойчивостью к агрессивным химическим средам, имеют стабиль ные прочностные свойства в интервале температур от 40 до минус 25°С. Применяемые текстолит и стеклонаполненные материалы обладают большой прочностью, а также морозо- и теплостойкостью по сравнению с полиэтиленом, НО имеют большую массу. Внутреннюю оснастку изготавливают из полиэтилена высокого давления, хлопчатобумажной, репсовой или капроновой тесьмы.. [c.115]

Корпуса, выполненные из полиэтилена низкого давления и пластика АБС, отличаются легкостью, хорошей устойчивостью к агрессивным химическим средам, имеют стабиль ные прочностные свойства в интервале температур от 40 до минус 25°С. Применяемые текстолит и стеклонаполненные материалы обладают большой прочностью, а также морозо- и теплостойкостью по сравнению с полиэтиленом, НО имеют большую массу. Внутреннюю оснастку изготавливают из полиэтилена высокого давления, хлопчатобумажной, репсовой или капроновой тесьмы.. [c.115]

В СССР серийно выпускаются антивибрационные рукавицы (ГОСТ 12.4.010-75 ТО 78-349-75) с внутренним карманом наладонной части для вибрационного вкладыша из поролона толщиной 8-10 мм и наладонником из износоустойчивой ткани [146]. Однако поролон пригоден для ручного механизированного инструмента, работающего при небольших нагрузках. При работе тяжелых молотков (рубильных, отбойных), когда на рукоятку оказывается большое давление, материал сжимается и его виброзащитные свойства снижаются. В таких случаях применяют специальный материал-пеноэласт, вспененный материал на основе поливинилхлорида, модифицированного нитрильным каучуком [147]. [c.115]

В таких случаях применяют специальный материал-пеноэласт, вспененный материал на основе поливинилхлорида, модифицированного нитрильным каучуком [147]. [c.115]

Другой метод получения полимерных материалов с высокоразвитой поверхностью заключается в термической обработке полимера, содержащего вещества, которые при нагревании выделяют газы (получение поропла-стов). Но такие материалы используются не как полимерные сорбенты, а как теплоизоляторы или механические амортизаторы (например, поролон). Высокоразвитая поверхность и пористость полимеров используется для проведения процессов сорбции преимущественно в ионообменных материалах, которые синтезируются в виде сшитого полпмера среде инертного разбавителя, что обеспечивает фиксацию рыхлой структуры. Соответствующий выбор мономеров или последующая химическая модификация позволяют придать такому материалу ионообменные свойства, а высокая пористость способствует хорошей доступности обрабатываемой жидкости к активным группам полимера, на которых разыгрывается процесс хемосорбции. [c.15]

[c.15]

Эластичность, способность самовентилироваться , негорючесть, абсолютная безвредность для человеческого организма — эти свойства поролона делают егс незаменимым материалом для изготовления мягкой мебели, матрацев, подушек, ковров, спальных мешков, одеял, мягких стелек для обуви и тысяч других предметов. Ряд мебельных предприятий Москвы и Ленинграда приступил к выпуску мягкой мебели с использованием поролона вместо пружинных подушек. [c.168]

Кроме отечественных пластмасс, в продажу поступают изделия на основе иностранных пено- и поропластов немецкого мольто-прена и норвежского поролона. При понижении температуры они несколько теряют свои эластичные свойства, которые потом вновь восстанавливаются горят слегка коптящим пламенем, не растворяются в бензине. По внешнему виду они напоминают искусственную губку с сообщающимися ячейками размером от 0,5 до [c.54]

Среди вспененных пластмасс особое место занимают эластичные пеномате-риалы с высоким относительным удлинением, достигающим 300—400% [8]. Подобные материалы (поролоны) были синтезированы в начале 50-х годов и к настоящему времени получили широкое распространение [9]. Незначительная кажущаяся плотность поролона (30—40 кг/м ), хорошие теплоизоляционные свойства, воздухопроницаемость, стойкость к маслам, бензину и другим веществам позволяют применять его качестве амортизационного, тепло- и звукоизоляционного материала, заменителя утеплителей в зимней одежде и т. д. [10]. [c.180]

Подобные материалы (поролоны) были синтезированы в начале 50-х годов и к настоящему времени получили широкое распространение [9]. Незначительная кажущаяся плотность поролона (30—40 кг/м ), хорошие теплоизоляционные свойства, воздухопроницаемость, стойкость к маслам, бензину и другим веществам позволяют применять его качестве амортизационного, тепло- и звукоизоляционного материала, заменителя утеплителей в зимней одежде и т. д. [10]. [c.180]

Пенополиуретан и поролон – есть ли различия между этими материалами?

Некоторые строительные фирмы предлагают вместо старого, изжившего себя поролона использовать в качестве теплоизолятора новый, гораздо более эффективный материал – пенополиуретан. Специалисты детально поясняют, чем отличается ППУ от поролона, какие преимущества предлагает этот современный утеплитель. Справедливо ли такое сравнение?

Чем отличается поролон от пенополиуретана?

Несколько десятилетий назад компания «Porolon» поставляла на территорию СССР высококачественный эластичный материал, который использовался в строительстве для утепления и шумоизоляции, а также активно применялся в промышленности для набивки кресел, диванов и прочей мебели. Из-за названия компании-поставщика материал получил нарицательное имя «поролон», хотя представлял собой не что иное, как мягкий пенооплиуретан. По своему химическому составу и строению пенополиуретан и поролон одинаков. Но традиционно поролоном в России называют чаще наполнитель для мебели и матрасов, а жесткие марки того же материала принято называть «пенополиуретан». Принимая во внимание такую неформальную классификацию, давайте рассмотрим, чем на деле поролон отличается от пенополиуретана.

Из-за названия компании-поставщика материал получил нарицательное имя «поролон», хотя представлял собой не что иное, как мягкий пенооплиуретан. По своему химическому составу и строению пенополиуретан и поролон одинаков. Но традиционно поролоном в России называют чаще наполнитель для мебели и матрасов, а жесткие марки того же материала принято называть «пенополиуретан». Принимая во внимание такую неформальную классификацию, давайте рассмотрим, чем на деле поролон отличается от пенополиуретана.

Структура

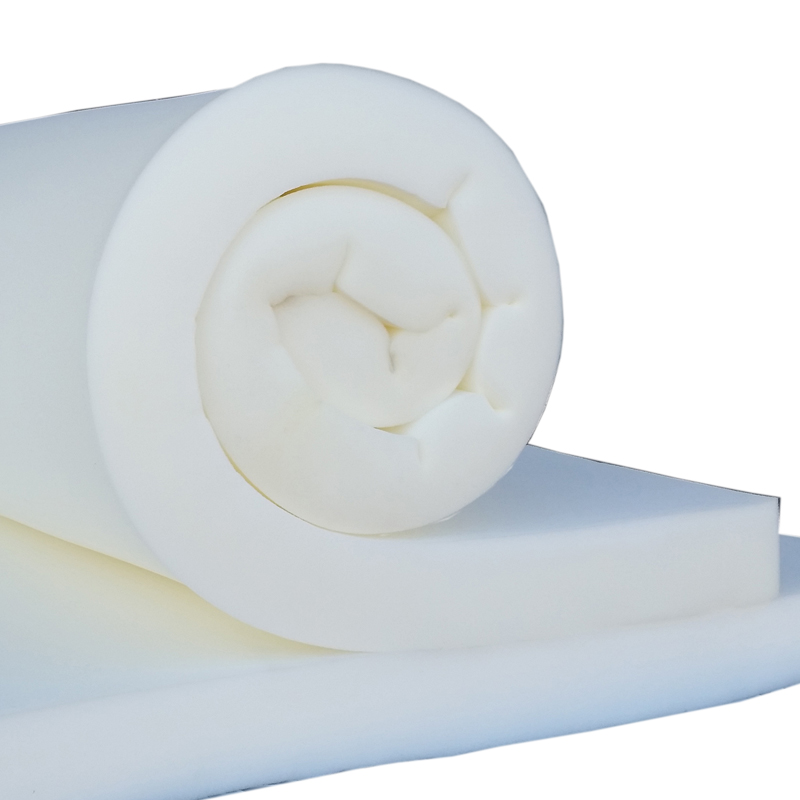

Поролон – это эластичный пенополиуретан с открытоячеистой структурой. Открытые ячейки обеспечивают хорошую воздухо- и влагопроницаемость. Эластичность или жесткость пенополиуретановой пены достигается за счет использования разных типов полиола в составе. Будь то пенополиуретан или поролон, общий состав смесей для их получения будет одинаковым, но конкретные типы одного и того же компонента (полиолов) обеспечивают различные характеристики жесткости материала. Вот так выглядит эластичный пенополиуретан, используемый для набивки мебели:

Вот так выглядит эластичный пенополиуретан, используемый для набивки мебели:

А это жесткий ППУ, который используется для высокоэффективной теплоизоляции:

Совет от профессионалаЧтобы не дать себя запутать при заказе теплоизоляции, помните – ППУ и поролон – это одно и то же. Для утепления помещений методом напыления используется именно жесткий пенополиуретан. Благодаря низкому коэффициенту теплопроводности ППУ обеспечивает максимально результативное утепление помещений

Вывод прост: поролон и пенополиуретан – это один и тот же материал, нет смысла позиционировать их как разные утеплители и изучать, как отличить пенополиуретан от поролона. Жесткие марки ППУ с низкой теплопроводностью применяются для утепления, а эластичные пенополиуретаны нашли свое применение в мебельной промышленности.

Жесткие марки ППУ с низкой теплопроводностью применяются для утепления, а эластичные пенополиуретаны нашли свое применение в мебельной промышленности.

⭐45 марок поролона. Характеристики, где применяется. Все о поролоне в числах.

Стандартные марки ППУ (ST) изготавливаются по классической технологии с применением исключительно базового полиола*, изоцианата* и катализаторов*. Простота рецептуры и высокое качество сырья позволяют получить отменные потребительские свойства материала: эластичность, растяжение и прочность на разрыв.

Поролоны повышенной жесткости (EL) или супер-жесткий (HL) востребованы при производстве изделий с повышенной несущей способностью, а также для изделий с ограничениями по высоте используемой настилочной прослойки. Благодаря использованию специальных полимерных полиолов пенополиуретан(ППУ) типов EL и HL показывает чудесные эксплуатационные характеристики, что позволяет использовать его в разных сферах.

*Полимер-полиол — это вязкая суспензия белого цвета. При добавлении которой, в количестве от 10 до 20% (по массе), повышаются несущие свойства при многократных деформациях и упругость самой пены. Возрастает долговечность изделия из ППУ, снижается количество возможных дефектов поверхности. Добавление полимер-полиола в состав смеси поролона, позволяет управлять физико-механическими свойствами пенополиуретана.

*Изоцианаты — входят в состав ряда промышленных материалов, известных под названием полиуретанов. Они образуют группу нейтральных производных от первичных аминов с общей формулой R-N=C=O.

Сферы применения ST, EL, HL

Амортизирующие элементы мягкой мебели

Материалы для создания обьема и декора

Звукоизолирующие материалы

Изготовление матрасов

Упаковочные материалы

Вот некоторые примеры

Сомневаетесь в выборе поролона? Есть вопросы? Задайте их нам! Наши специалисты в кротчайшее время ответят на них.

Задать вопрос специалисту

Смотрим видео: Как грамотно склеить поролон и не приклеить тапки к полу?

Обратите внимание! Для вас доступна услуга порезки и поклейки поролона. Профессионально и качественно порежем и поклем ППУ по необходимым вам размерам. Чтобы заказать услугу перейдите в карточку заинтересовавшего вас товара. Услуги представлены ниже, цена указана для порезки за 1м.п., для поклейки за метр квадратный.

Пример расчета:

- Порезка пополам листа 10см размером 1*2м толщиной 10см стоит 140грн

- Поклейка листа размером 1*2м 240грн 2кв. метра.

Вот некоторые примеры

Марка | Плотность, кг/м2 | Напряжение сжатия при 40% сжатии, кПа | Остаточная деформация, 22ч 70°С и 50% сжатия, % не больше | Эластичность по отскоку, % не меньше | Относительное растяжение при разрыве, % не меньше | Предел прочности при растяжении, кПа не меньше | Рекомендации по использованию ППУ |

|---|---|---|---|---|---|---|---|

ST1825 | 18 | 2. | 4.5 | 35 | 150 | 80 | упаковка, акустика, декор элементы |

ST2030 | 20 | 2.6-3.4 | 4.0 | 35 | 170 | 80 | упаковка, акустика, декор элементы |

ST2230 | 22 | 2.6-3.4 | 3.5 | 35 | 150 | 90 | упаковка, спинка при нагрузке до 60кг |

ST2336 | 23 | 3.2-4.0 | 3.5 | 35 | 150 | 90 | спинка при нагрузке до 60кг |

ST2535 | 25 | 3. | 3.0 | 40 | 150 | 100 | сиденье при нагрузке до 60кг, спинка при нагрузке до 80кг, матрас до 90кг |

ST2836 | 28 | 3.2-4.0 | 3.0 | 40 | 150 | 100 | сиденье при нагрузке до 70кг, спинка до 80кг, матрас до 100кг |

ST3038 | 30 | 3.4-4.2 | 2.5 | 45 | 150 | 100 | сиденье, спинка до 80кг, матрас до 120кг |

ST3542 | 35 | 3.8-4.6 | 2.5 | 45 | 150 | 80 | сиденье, спинка при нагрузке до 100кг, матрас до 150кг |

EL1625 | 16 | 2. | 5.0 | 40 | 150 | 80 | упаковка, акустика, декор элементы |

EL2035 | 20 | 3.3-3.7 | 4.0 | 35 | 150 | 100 | упаковка, акустика, декор элементы |

El2240 | 22 | 3.8-4.2 | 3.5 | 35 | 150 | 90 | упаковка, спинка при нагрузке до 60кг |

EL2540 | 25 | 3.8-4.2 | 3.0 | 40 | 150 | 90 | сиденье при нагрузке до 60кг, спинка до 80кг, матрас до 90кг |

EL2842 | 28 | 4. | 3.0 | 40 | 150 | 100 | спинка, сиденье при нагрузке до 80кг, матрас до 120кг |

EL3245 | 32 | 4.3-4.7 | 2.5 | 45 | 150 | 100 | сиденье при нагрузке до 100кг, матрас до 150кг |

HL2550 | 25 | 4.8-5.2 | 3.0 | 40 | 120 | 90 | сиденье при нагрузке до 60кг, спинка до 80кг, матрас до 90кг |

HL2860 | 28 | 5.4-6.4 | 3.5 | 35 | 120 | 120 | сиденье при нагрузке до 80кг, матарс до 120кг |

HL4065 | 40 | 6. | 2.5 | 45 | 120 | 120 | сиденье при нагрузке до 120кг, матрас до 180кг |

Мягкие марки поролона ППУ(HS) изготавливаются путем добавления в рецептуру при производстве специального полиола, который смягчает пену.

К распространенным маркам поролона относятся: HS2520, HS3030, HS3530. Супер-мягким поролоном считается ППУ с напряжением на сжатие меньше 1,5 кПа: марка HS2012.

Сомневаетесь в выборе поролона? Есть вопросы? Задайте их нам! Наши специалисты в кротчайшее время ответят на них.

Задать вопрос специалисту

Сферы применения:

Наполнители для мягкой мебели

Смягчающий верхний настил мягкой мебели и матрасов

Для использования в детских вещах для сна

Наполнитель мягких игрушек

Вот некоторые примеры

Марка | Плотность, кг\м | Напряжение сжатия при 40% сжатии, кПа | Остаточная деформация, 22ч 70°С и 50% сжатия, % не больше | Эластичность по отскоку, % не меньше | Относительное растяжение при разрыве, % не меньше | Предел прочности при растяжении, кПа не меньше | Рекомендации по использованию ППУ |

|---|---|---|---|---|---|---|---|

HS2012 | 20 | 1. | 4.5 | 35 | 180 | 80 | спинка при нагрузке до 60кг |

HS2520 | 25 | 1.8-2.2 | 3.5 | 45 | 200 | 90 | спинка при нагрузке до 80кг |

HS3030 | 30 | 2.8-3.2 | 3.0 | 50 | 180 | 100 | спинка при нагрузке до 100кг, матрас до 100кг |

HS3530 | 35 | 2.9-3.3 | 3.0 | 50 | 160 | 100 | спинка при нагрузке до 100кг, сиденье до 80кг, матрас до 120кг |

Высокоэластичный ППУ HR, HR*, CMHR

Секрет высоких показателей комфорта и эластичности поролона HR храниться в неоднородности его структуры. Если сравнивать со стандартными марками поролона, ячейки которых имеют одинаковую толщину стенок и размер, и при нагрузках, одинаково деформируются и одинаково функционируют с точки зрения сопротивления внешней нагрузке, ячейки поролона HR характеризуются разными размерами и разбросаны в случайном порядке, соответственно они по-разному реагируют на нажатие. Если нагрузка несущественна, в работу вступят только мелкие ячейки с небольшой толщиной стенок, что соответствует эффекту супер-мягкого поролона, но, по мере того как возрастает нагрузка, подключаются все большие ячейки с большим сопротивлением. Таким образом, высокоэластичный пенополиуретан будет одинаково комфортным для людей любой весовой категории. HR* — тип высокоэластичного ППУ с повышенной комфортностью.

Если сравнивать со стандартными марками поролона, ячейки которых имеют одинаковую толщину стенок и размер, и при нагрузках, одинаково деформируются и одинаково функционируют с точки зрения сопротивления внешней нагрузке, ячейки поролона HR характеризуются разными размерами и разбросаны в случайном порядке, соответственно они по-разному реагируют на нажатие. Если нагрузка несущественна, в работу вступят только мелкие ячейки с небольшой толщиной стенок, что соответствует эффекту супер-мягкого поролона, но, по мере того как возрастает нагрузка, подключаются все большие ячейки с большим сопротивлением. Таким образом, высокоэластичный пенополиуретан будет одинаково комфортным для людей любой весовой категории. HR* — тип высокоэластичного ППУ с повышенной комфортностью.

HIGHFOAM CMHR — ряд высокоэластичных ППУ HIGHFOAM с модифицированной горючестью, которая достигается путем добавления в рецептуру некоторого количества невоспламеняемого вещества. Вся линейка HIGHFOAM CMHR имеем сертификат FIRA и может быть использована при производстве мебели, которая соответствует наиболее суровым Британским и Ирландским стандартам пожарной безопасности, а также при изготовлении мягких элементов с жесткими требованиями к снижению горючести материала.

Вся линейка HIGHFOAM CMHR имеем сертификат FIRA и может быть использована при производстве мебели, которая соответствует наиболее суровым Британским и Ирландским стандартам пожарной безопасности, а также при изготовлении мягких элементов с жесткими требованиями к снижению горючести материала.

HIGHFOAM CMHR идеально подойдет для использования в качестве:

Мягкого наполнителя для высоко-комфортной мягкой мебели с высокими нормативными требованиями к пожарной безопасности

Мягкого наполнителя для мебели, которая используется в странах Европы

Элементов мебели в кинотеатрах, поликлиниках, обучающих учреждениях

Мягкие элементы в автомобилях, железнодорожной и авиационной отраслях

Вот некоторые примеры

Марка | Плотность, кг\м | Напряжение сжатия при 40% сжатии, кПа | Остаточная деформация, 22ч 70°С и 50% сжатия, % не больше | Эластичность по отскоку, % не меньше | Относительное растяжение при разрыве, % не меньше | Предел прочности при растяжении, кПа не меньше | Рекомендации по использованию ППУ |

|---|---|---|---|---|---|---|---|

HR3030 | 30 | 2. | 6.0 | 50 | 110 | 100 | Матрас при нагрузке до 100кг, спинка до 100кг |

HR3535 | 35 | 3.3-3.7 | 6.0 | 50 | 110 | 100 | Сиденье при нагрузке до 80кг, спинка до 100кг, матрас до 120кг |

HR4035 | 40 | 3.3-3.7 | 5.5 | 55 | 110 | 100 | Сиденье при нагрузке до 80кг, спика до 100кг, матрас до 120кг |

HR4040 | 40 | 3.8-4.2 | 5.5 | 55 | 110 | 100 | Сиденье при нагрузке до 100кг, матрас до 140кг |

HR*3018 | 30 | 1. | 7.0 | 45 | 100 | 90 | Спинка при нагрузке до 60кг |

HR*5535 | 55 | 3.3-3.7 | 4.0 | 65 | 110 | 90 | Сиденье, спинка при нагрузке до 100кг, матрас до 150кг |

CMHR 3030 | 30 | 2.6-3.4 | 9.0 | 45 | 100 | 90 | Матрас при нагрузке до 100кг, спинка до 100кг |

CMHR3535 | 35 | 3.1-3.9 | 8.0 | 45 | 100 | 90 | Спинка при нагрузке до 100кг, сиденье до 80кг, матрас до 120кг |

CMHR4040 | 40 | 3. | 6.0 | 50 | 100 | 90 | Сиденье при нагрузке до 90кг, матрас до 120кг |

Сомневаетесь в выборе поролона? Есть вопросы? Задайте их нам! Наши специалисты в кротчайшее время ответят на них.

Задать вопрос специалисту

Вязкоэластичный пенополиуретан ( ППУ с памятью или мемори)

VE — материал, был разработан специально для распределения нагрузок на тело человека во время сна. Секрет эффективности данного материала лежит в особенности понижать давление, обеспечивать комфортную поддержку тела и препятствовать болевым ощущениям, которые могут возникнуть при долговременной неподвижности(например во время сна).

“Мемори” идеально подстраивается под форму и вес тела человека, распределяя нагрузку в зонах давления тела на спальное место. Благодаря этому, не зависимо от того, в каком положении вы спите, позвоночник всегда будет находиться в правильном анатомическом положении, все группы мышц полноценно расслаблены, кровообращение нормализовано.

Благодаря этому, не зависимо от того, в каком положении вы спите, позвоночник всегда будет находиться в правильном анатомическом положении, все группы мышц полноценно расслаблены, кровообращение нормализовано.

Продукцию из пенополиуретана VE рекомендуется использовать:

Людям следящим за своим здоровьем

Людям в возрасте

В реабилитационный период

Людям, с остеохондрозом хребта и шейного отдела

Людям, с нарушенным кровообращением

Алергикам и астматикам

Вот некоторые примеры

Марка | Плотность, кг\м | Напряжение сжатия при 40% сжатии, кПа | Остаточная деформация, 22ч 70°С и 50% сжатия, % не больше | Эластичность по отскоку, % не меньше | Относительное растяжение при разрыве, % не меньше | Предел прочности при растяжении, кПа не меньше | Рекомендации по использованию ППУ |

|---|---|---|---|---|---|---|---|

VE4015 | 40 | 1. | 3.0 | 5 | 150 | 50 | Матрас при нагрузе до 100кг |

VE4020 | 40 | 1.6-2.4 | 3.0 | 5 | 150 | 60 | Матрас при нагрузе до 100кг |

VE4515 | 40 | 1.1-1.9 | 3.0 | 5 | 150 | 60 | Матрас при нагрузе до 100кг |

VE5020 | 50 | 1.6-2.4 | 3.0 | 5 | 150 | 60 | Матрас при нагрузе до 120кг |

VE5510 | 55 | 0. | 5.0 | 5 | 150 | 50 | Для изготовления ортопедических подушек, настилочные слои суперкомфортного матраса до 120кг |

Вторично вспененный ППУ (BB) обладает высокими показателями износоустойчивости, высокой эластичностью и амортизирующей способностью в широком интервале температур ( -25С до 80С), что делает его идеальным материалом для изготовления отдельных прослоек матрасов (вместо кокосовой койры), в автомобилестроении, производстве спортинвентаря, разных видов упаковки и настильного материала (шумо — и теплоизоляция)

Пенополиуретан ВВ характеризуется:

Отменной несущей способностью

Экологически чистой паровой технологией производства

Долговечностью

Термостойкостью

Вот некоторые примеры

Марка | Плотность, кг\м | Напряжение сжатия при 40% сжатии, кПа | Предел прочности при растяжении, кПа не меньше | Рекомендации по использованию ППУ |

|---|---|---|---|---|

BB 60 | 49-68 | >=5 | 35 | Упаковка, смягчающий настил, шумоизоляция |

BB 80 | 68-88 | >=5 | 35 | Упаковка, смягчающий настил, шумоизоляция |

BB 100 | 89-108 | >=10 | 50 | Спортинвентарь, гимнастические маты, смягчающие подкладки, шумоизоляция |

BB 120 | 109-128 | >=20 | 65 | Спортинвентарь, гимнастические маты, смягчающие подкладки, шумоизоляция |

BB 140 | 129-148 | >=20 | 65 | Спортинвентарь, гимнастические маты, смягчающие подкладки, шумоизоляция |

BB 160 | 149-168 | >=30 | 80 | Спортинвентарь, гимнастические маты, смягчающие подкладки, шумоизоляция |

BB 180 | 169-188 | >=30 | 80 | Спортинвентарь, гимнастические маты, смягчающие подкладки, шумоизоляция |

BB 200 | 189-208 | >=30 | 80 | Спортинвентарь, гимнастические маты, смягчающие подкладки, шумоизоляция |

BB 220 | 209-228 | >=30 | 80 | Спортинвентарь, гимнастические маты, смягчающие подкладки, шумоизоляция |

Сертификаты качества поролона

Задать вопрос

Здесь Вы можете задать интересующий Вас вопрос — и мы

в кратчайшие сроки ответим Вам. А также Вы можете оставить свой отзыв или пожелание, адресованные нашей

компании INTSTYLE.

А также Вы можете оставить свой отзыв или пожелание, адресованные нашей

компании INTSTYLE.

Комментарии

(всего 26)Лилия , покупатель:

Нужен поролон, очень плотный но супер мягкий, какая это марка

Intstyle, менеджер:

HR6030 эта марка может подойти. Но вы также можете посетить наш магазин и тут есть все образцы — посмотрите выберете то что нравится и подходит.

Оксана, покупатель:

Так, я читала цю статтю вже.

Спочатку думала зупинитись на марці HL, але потім прочитала, що він не підходить для дітей. Зараз цікавить питання про HR, чи можна лише їм замінити продавлений наповнювач (10см, без пружинного блоку), або краще обрати два види марок EL та HR (тоді в якому порядку його класти). Бо від початку хотіла повністю латксованою піною замінити, але це дуже дорого.

Тому зараз розглядаю HR але не знаю на скільки він підійде для задоволенння потреб хворої спини і чи підходить для дітей.

Бо від початку хотіла повністю латксованою піною замінити, але це дуже дорого.

Тому зараз розглядаю HR але не знаю на скільки він підійде для задоволенння потреб хворої спини і чи підходить для дітей.

Intstyle, менеджер:

EL+4-6см HR5535 такий варіант підійде — він також описаний у статті.

Оксана, покупатель:

Потрібно замінити ППУ в дивані євро-книжка. Лише ППУ, пружинного блоку не має. Але: є проблеми зі спиною, є маленька дитина, яка періодично спить з нами і диван служить основним нашим спальним місцем. Порекомендуйте на якому поролоні краще зупинити вибір, щоб задовольнити всі «але». Дякую.

Intstyle, менеджер:

Мало інформації для повноцінної відповіді. Можиливо відповідь на питання знайдете у цій статті, в ній доволі детально розписано наповнення для дивану евро-книжки. https://intstyle.com.ua/polezno-znat/28-sekrety-vybora-porolona

https://intstyle.com.ua/polezno-znat/28-sekrety-vybora-porolona

Александр, покупатель:

Хочу заменить поролон на диване с системой аккордеон. И чтоб он был потверже. Старый заметно продавился. Толщина 100 мм. Какой тип поролона наиболее подходит для такой системы?

Intstyle, менеджер:

EL2842 можно на этой марке остановить выбор.

Александр, покупатель:

Добрый день! Сделал кушетку для дачи под навесом деревянную. Посоветуйте какой подойдет поролон, что бы можно было отдохнуть на свежем воздухе?

Intstyle, менеджер:

Марка ЕЛ2842 оптимальный по цене качесву. Также можно рассмотреть ЕЛ2540 чуть дешевле.

Олег, покупатель:

Добрый день. Решил на матрасе ребенка заменить просевший верхний слой явно дешевейшего ппу. Остается: независимый пруж.блок 14см, армир.войлок на подложке5мм, койра кокосовая 10-15мм и последним слоем хочу положить высокоэластичный HR 6030 LL 4см. Имеет право на жизнь такой вариант?

Intstyle, менеджер:

Да но мягкое спальное место для ребёнка не рекомендуется. ЕЛ2842 ваш вариант при наличии пружинного блока

Владлен, покупатель:

Подскажите пожалуйста какой тип ппу подойдет для реконструкции автомобильноко кресла? Сейчас там что-то типа искуственного латекса, но что именно не знаю.

Intstyle, менеджер:

Добрый день. Вторичный ППУ некоторые используют, плотностью 80-100-120.

Вторичный ППУ некоторые используют, плотностью 80-100-120.

Сергій, покупатель:

Потрібні матеріали для ревставрації ліжка 160*210 см. Пружиннмй блок цілий як і армований войлок на ньому. Потрібно замінити єврокаркас та поролон на матраці. Крім того, хотілось би збільшити жорсткість матрасу. Товщина мякої частини матраса — 150 мм. Підскжіть, якої марки треба трати поролон на єврокаркас та основну набивку.

Intstyle, менеджер:

На еврокаркас — 4-6см товщина поролону. Марка ЕЛ2540-ЕЛ2842 Поверх пружин 3-4см ЕЛ2842. Висоту пруж блоку так і не написали. Зазвичай це 13см — якщо так то у вас настил поверх пружин повинен бути 2см. Якщо не критично збільшення до 4см то збільшуєте. Можливо якщо ліжко з підйомником товщий матрас буде впиратись в ізголів’я при підйомі м’якої частини.

Владлен, покупатель:

Добрый день. Посоветуйте марку ппу для реконстпукции матраца (для себя), а именно — замена периметра в матраце с независимыми пружинами. Нужно чтоб край был жестким (не прогибался во время сна 80кг), но и чтоб имел хорошую способность к восстановлению первичной формы в случае если кто-то садится на край матраца. Спасибо.

Посоветуйте марку ппу для реконстпукции матраца (для себя), а именно — замена периметра в матраце с независимыми пружинами. Нужно чтоб край был жестким (не прогибался во время сна 80кг), но и чтоб имел хорошую способность к восстановлению первичной формы в случае если кто-то садится на край матраца. Спасибо.

Intstyle, менеджер:

Добрый день. На самом деле есть несколько вопросов еще по вашей задаче. Но предварительно подойдут марки ЕЛ2842 либо HL4065 (более жесткая)

александр, покупатель:

я не в киеве , я из мариуполя. мне нужен диван сафа с определенными данными и определенным матрасом, можно у вас по этому поводу проконсультироваться, если есть возможность у вас такая подобрать или под заказ сделать его то можно поговорить об этом плотнее.

Intstyle, менеджер:

Консультацию предоставим, набирайте по этому номеру 0938547036 Евгений.

Александр, покупатель:

доброго времени суток. Подскажите какой марки мартас нужен, при условии того что человек который бует спать весит около 85кг имеет проблемы с поясничным отделом и в принципе со спиной в целом, матрас должен обладать артопедическими свойсвами, не быть сильно жестким но жестковатым . За ранее спасибо.

Intstyle, менеджер:

Добрый день. На такой вес может подойти как СТ3542 так и HR3535 или HR5535. Если находитесь в Киеве можете обратиться в наш магазин на Софиевской Борщаговке ЖК София ул. Счастливая 20. Там есть возможность посмотреть образцы поролона и получить необходимую консультацию.

Сергей Киселёв, покупатель:

Здравствуйте.

Подскажите, пожалуйста, годится ли в качестве наполнителя дивана, предназначенного как для сидения, так и для лежания, вариант с 15 см HR5535 и ничего более?

С уважением.

Intstyle, менеджер:

Добрый день. Годится. Но и вопрос есть — мягкий диван в итоге хотите чтобы получился?

валерий, покупатель:

Здравствуйте подскажите пожалуиста сели пружины через год в бюджетном матрасе чехол в хорошем состоянии каким поролоном можно заменить и в каком порядке с учетом веса жены 70 и моего 90 кг так чтобы быстро не просел от «ночных приключений» Хотелось бы среднюю жосткость.Заранее спасибо.

Intstyle, менеджер:

Поролон средней жесткости это марка СТ3542 она подойдёт и вам и жене. Матрас толщиной 16см вам нужен. Можем сделать под заказ матрас двухсторонней мягкости. Если интересно набирает по номеру 0938547036 Евгений

Галина, покупатель:

Здравствуйте! Подскажите пожалуйста, какой поролон подойдет для кресла(не раскладное) на сиденье и спинку?

Intstyle, менеджер:

Добрый день! Многое зависит от конструкции кресла( на ламелях или на пруж блоке) Но чаще всего используют марки СТ3542 или ЕЛ2842

Алия, покупатель:

Здравствуйте. Скажите пожалуйста, хотела бы заказать складной матрац. Будет спать человек весом больше 100 кг. Какая плотность лучше будет? 32 или 35? Нам нужна средняя жосткость

Intstyle, менеджер:

Добрый день. СТ3542 выбирайте если нужна средняя жесткость. 32я плотность только жесткая марка поролона у нас на сайте и то сейчас нету в наличии.

Наталья, покупатель:

Здравствуйте! Подскажите пожалуйста, какой поролон подойдет для пошива кокона для новорожденного?

Intstyle, менеджер:

Добрый день. Можно использовать ЕЛ2240

Олег, покупатель:

Здравствуйте,посоветуйте марку поролона для замены в кровать(раскладной диван ,без пружин),чтоб прослужил подольше и не продавливался под весом 100кг.Мерил толщину поролона,не снимая обшивки,8см.

Intstyle, менеджер:

Обратите внимание на ЕЛ2842 если жестче вариант подходит вам, лет 10 послужит он. И второй вариант, это HR5535, но тут в продаже листы размером 1*2метра. Срок службы такого ППУ лет 15.

Влад, покупатель:

Здравствуйте. Решил на кровати заменить матрас. Будет стоять независимый пружинный блок. Дальше термовойлок и сверху поролон СТ 3038 3мм. Посоветуйте марку поролона для каркаса пружинного блока

Intstyle, менеджер:

3мм поролона это слишком мало. Порядок слоев матраса не такой должен быть как вы перечислили. Для каркаса необходимо использовать жесткий поролон ЕЛ2842 можно. Наполнение вашего матраса должно быть примерно таким: флизелин+поролон+войлок+пружблок+войлок+поролон+флизелин. Толщина поролона для еврокаркаса не меньше 6см.

Лара, покупатель:

Летом сплю на балконе. Нужен матрас средней жесткости, вес 70-75 кг, что посоветуете? Спасибо.

Intstyle, менеджер:

Матрас можем изготовить если нужно — цены демократичны. Если нужен просто лист поролона — тогда марка ST3542 используйте ее, толщина 6-8-10см на ваш выбор. Размеры листа тоже разные есть 1.0-1,2-1,6*2,0метра.

Цену на готовый матрас можно посмотреть тут https://intstyle. com.ua/tovari-dlya-doma/poshiv-na-zakaz/matras-topper-standart-komfort

com.ua/tovari-dlya-doma/poshiv-na-zakaz/matras-topper-standart-komfort

Павло, покупатель:

А EL2240 відносно ST3542?

Intstyle, менеджер:

Все що марка ЕЛ — то жорсткий поролон.

Павло, покупатель:

Справа в тому, що топпер вже є, і хочу до нього в один чохол додати поролон. Нормально може поміститись товщиною 30мм. EL2540, EL2842 чи ST3542?

Intstyle, менеджер:

Перші дві марки жосткі, якщо потрібно мякше то це СТ3542.

Павло, покупатель:

Є розкладне крісло. В основі 55мм поролону (марка невідома), зверху топпер з латексу 30мм. Але спати жорстко. Хочу додати в топпер шар поролону 30мм марки EL2842.

Порадьте, чи це вирішить проблему жорсткості, чи може треба брати 40мм і не 2842, а 2540, чи марку ST?

Але спати жорстко. Хочу додати в топпер шар поролону 30мм марки EL2842.

Порадьте, чи це вирішить проблему жорсткості, чи може треба брати 40мм і не 2842, а 2540, чи марку ST?

Светлана, покупатель:

Мне мастер написал,что надо купить поролон 20ку(плотность 25) 1 лист 1 м ширина.Где мне такой найти?

Дмитрий, покупатель:

Здравствуйте, интересует плотный поролон в качестве основы для цилиндрического пуфика Д:450, В:500мм, какую модель посоветуете?

Intstyle, менеджер:

Добрый день. На бескаркасную мебель используют поролон EL2540, при этом чехол должен быть плотно подогнан под размер. Ссылка на товар https://intstyle.com. ua/furnitura/porolon-mebelnyj/porolon-el2540

ua/furnitura/porolon-mebelnyj/porolon-el2540

Елена, покупатель:

Ищу материал, поролон или ППУ, для замены в угловом диване от ИКЕА. На диване в основном сидят в середине, где он и просел, но иногда спят. Размеры 135х77х15. Какая марка подойдёт лучше? И сколько это будет стоить?

Intstyle, менеджер:

Добрый день Елена. Это Вы указали размеры именно мягкой части в которой просел ППУ? Если это подушка, состоящая только из поролона(чехол можно расстегнуть, должна быть молния, нужно посмотреть наполнение) тогда без проблем можно будет подобрать ППУ и отремонтировать в домашних условиях. Из качественны поролонов можно посмотреть СТ3542 стандартно мягкий ссылка на товар вот https://intstyle.com.ua/furnitura/porolon-mebelnyj/porolon-st3542 или же более жесткий ЕЛ2842 ссылка на товар вот https://intstyle.com.ua/furnitura/porolon-mebelnyj/porolon-el2842 Необходимую толщину можно будет набрать разрезав лист поролона на части указанного Вами размера 135×77см и сложив воедино. Если нужна более детальная консультация обратитесь по номеру 0938547036 Евгений — технолог по производству мягкой мебели.

Владимир, покупатель:

Хорошая статья, все кратко и понятно, без воды. Помогла выбрать подходящий поролон для матраса поверх дивана. Сбросил ссылку статьи на наш киевский форум, там прям бурные обсуждения на эту тему, людям будет полезно почитать:) Пишите побольше таких статей!

Intstyle, менеджер:

Спасибо Владимир, мы рады что информация по поролону оказалась Вам полезной! Будет необходимость обращайтесь, оформляйте заказы:)

Мебельный Поролон, пенополиуретан и ППУ (мебельные пены)

Фильтр

Пороло́н (эпоним от норвежской фирмы Porolon, поставлявшей материал в СССР) — эластичный пенополиуретан (ППУ), мягкая полиуретановая пена, состоящая на 85-90 % из воздуха, используется как смягчающий и как опорный материал, а также для придания упругости изделиям и изоляции. Благодаря мелкоячеистой структуре поролон обладает хорошими показателями эластичности и воздухопроницаемости.

Пенополиуретаны (ППУ)— группа газонаполненных пластмасс на основе полиуретанов, на 85-90 % состоящих из инертной газовой фазы. В зависимости от вида исходного полиуретана могут быть жёсткими или эластичными («поролон»). Используются весьма широко: жёсткие — в качестве тепло- и звукоизоляции и лёгких формообразующих элементов, эластичные — в качестве мягких покрытий и набивки в быту и промышленности, как искусственные губки для мытья и пылевые фильтры, материал для покрасочных валиков и вставок в швейных изделиях, амортизирующая упаковка.

Помните – ППУ, поролон и пенополиуретан – это один и тот же материал. Жесткие марки ППУ с низкой теплопроводностью применяются для утепления, а эластичные пенополиуретаны нашли свое применение в мебельной промышленности.

Сортировать по:

Чем отличается поролон от пенополиуретана?

Несколько десятилетий назад компания «Porolon» поставляла на территорию СССР высококачественный эластичный материал, который использовался в строительстве для утепления и шумоизоляции, а также активно применялся в промышленности для набивки кресел, диванов и прочей мебели. Из-за названия компании-поставщика материал получил нарицательное имя «поролон», хотя представлял собой не что иное, как мягкий пенооплиуретан. По своему химическому составу и строению пенополиуретан и поролон одинаков. Но традиционно поролоном в России называют чаще наполнитель для мебели и матрасов, а жесткие марки того же материала принято называть «пенополиуретан». Принимая во внимание такую неформальную классификацию, давайте рассмотрим, чем на деле поролон отличается от пенополиуретана.

Структура

Поролон – это эластичный пенополиуретан с открытоячеистой структурой. Открытые ячейки обеспечивают хорошую воздухо- и влагопроницаемость. Эластичность или жесткость пенополиуретановой пены достигается за счет использования разных типов полиола в составе. Будь то пенополиуретан (ППУ) или поролон, общий состав смесей для их получения будет одинаковым, но конкретные типы одного и того же компонента (полиолов) обеспечивают различные характеристики жесткости материала.

Плотность – физическая величина, которая отражает соотношение массы и объема (кг/м3). Характеризует несущую способность ППУ и значительно влияет на стоимость поролона.

Жесткость (напряжение сжатия при заданной деформации) – способность материала сопротивляться деформации (кПа*10). Определяет область применения пены.

В зависимости от соотношения плотности и жесткости марки ППУ подразделяются на группы:

ST — стандартные | S — мягкие | HS — сверхмягкие | EL — повышенной жесткости | HR — высокоэластичные | HL — жесткие

Поролон мебельный — ЭхоДизайн | SMART-маркет

При покупке новой мебели многие люди не обращают внимания на качество поролона, который наполняет конструкцию. Мы видим красивый диван и напрочь забываем проверить его качество. Часто плотность мебельного поролона оставляет желать лучшего. Люди должны понимать за счет чего на мебельном рынке появляется дешевая продукция. Для ее изготовления используют листовой мебельный поролон самой низкой ценовой категории.

Мебельный поролон (ППУ) — это полиуретановая пена, которая на 90 % состоит из воздуха. Материал используют, чтобы придать конструкции упругость и объем.

Основные характеристики поролона для производства мебели:

- Экологичность и гипоаллергенность. Для производства мебельного поролона не используют обрабатывающие смеси, что делает его безопасным для здоровья. Он не выделяет вредные химикаты, которые могут навредить человеку;

- Влагостойкость. Поролон не подвержен размножению плесневых спор и грибка;

- Упругость. Полиуретан принимает форму человеческого тела, а затем восстанавливает изначальный вид;

- Воздухопроницаемость;

- Отменная шумоизоляция;

- Устойчивость к перепадам температур;

- Плотность мебельного поролона. Чем выше плотность ППУ, тем дольше изделие прослужит своему хозяину верой и правдой. Это главный критерий при выборе поролона для мебели высокого качества;

- Коэффициент опоры;

- Возможность удлинения;

- Размер воздушных ячеек;

- Прочность на разрыв;

- Жесткость.

В шоу-руме ”Эхо Дизайн” можно купить поролон для обивки по самым доступным и конкурентоспособным ценам. Заказ оформляется всего за один клик. Приобретайте поролон мебельный в розницу и оптом.

Плотность мебельного поролона

Для производства хорошей мебели требуется мебельный поролон высокой плотности. Упругое волокно будет поддерживать пружинный блок конструкции, а также обеспечивать мягкость спинки и подлокотников. Только мебельный поролон высокой плотности способен выдерживать динамическое и статическое утяжеление на протяжении долгого времени. Когда производитель использует рыхлый поролон, материал быстро комкуется и образует впадины в полотне.

Как выбрать мебельный поролон высокой плотности

Основной упор в производстве делают на толщину и плотность мебельного поролона. Именно от этих показателей зависит область использования. Мебельный поролон высокой плотности применяют в изготовлении сидений и матрасов. Людям нравятся мягкие диваны, но проваливаться в рыхлый поролон совсем неприятно. Хорошие сидения набивают жестким, но эластичным поролоном. Мягкость создается за счет многослойного наложения ППУ. Для этих целей используют листовой мебельный поролон. Каждая разновидность мягкой мебели требует определенного вида поролона.

Листовой мебельный поролон

В шоу-руме “Эхо Дизайн” вы можете купить поролон для обивки в листах. Листовой поролон повсеместно используется для создания мягкой мебели и реставрации старой. В нашем каталоге представлен широкий ассортимент листового ППУ с разной степенью жесткости, плотности, эластичности и показателем комфортности. Поролоновое полотно имеет разную толщину, цвет и форму сечения.

Разновидности ППУ:

- латексный пенополиуретан повышенной эластичности (HR)

- стандартный (ST)

- мягкий (S)

- сверхмягкий (HS)

- специальная пена с памятью (ET)

- пенополиуретан повышенной жесткости (EL)

- вязкоэластичный (LR)

В нашем интернет-магазине вы можете приобрести поролон мебельный в розницу. Консультанты помогут подобрать ППУ согласно вашим нуждам.

Клей-спрей для поролона

Обыкновенным клеем поролон не зафиксировать. Существует специальный состав, который идеально справляется с этой задачей. Поролон клеевой купить просто, а вот подобрать качественный клей нет. Никогда не используйте состав с толуолом и трихлорэтаном для создания мебели. Последствия будут неприятными, а качество склейки плохое. Также необходимо исключить составы, которые разъедают поролон. Не подойдут и жидкие клеи, поскольку они забивают поры ППУ. Поролон мебельный купить придется, а вот результата не будет.

Виды клея для поролона:

- профессиональный

- для массового использования

Компания “Эхо Дизайн” предлагает качественный клей-спрей для поролона. Он абсолютно безопасен и прост в использовании, а также максимально удобен. Заказывайте клей-спрей для поролона по разумной цене прямо сейчас.

Критерии выбора клея для поролона

- Эластичность. Вязкий клей образует правильный шов, который выглядит весьма эстетично.

- Сухой остаток. Чем выше этот показатель, тем быстрее клей затвердевает.

- Скорость сцепления не должна превышать 2-х минут.

- Цвет состава должен совпадать с оттенком поролона. Если ваш поролон черный, купить необходимо клей с подходящим оттенком, иначе шов будет выделяться.

- Упаковка. Клей в виде спрея считается самым удобным в использовании.

Клей для поролона мебельного, купить который вы можете прямо сейчас на сайте “Эхо Дизайн”, должен содержать бутадиенстирол, неопрен или полиуретан.

Поролон мебельный купить в шоу-руме “Эхо Дизайн”

В шоу-руме “Эхо Дизайн” можно купить поролон мебельный в розницу. Но это далеко не весь ассортимент ППУ, который мы можем предложить. В продаже есть поролон для воздушного фильтра. Если вам нужен поролон черный или яркого оттенка, купить его можно прямо на сайте нашего интернет-магазина. Также продаем акустический поролон оптом. Купить подходящий ППУ вам помогут опытные консультанты. Расскажите для какой цели требуется листовой поролон и получите подробную консультацию по выбору.

Свойства поролона | Delo1

1. Плотность. Плотность вещества определяется, как отношение массы тела к объему, занимаемым этим телом. Или понятнее: плотность вещества – масса его единичного объема.

Для пористых материалов существует два вида плотности: а) истинная плотность, которая определяется без учета пустот, б) кажущаяся плотность учитывает пустоты (вернее объем пустот).

Для поролона правильнее рассчитывать кажущуюся плотность, так как материал – поролон – на 90% состоит из воздуха, заключенного в структурные ячейки поролона. Чем ячейки крупнее, тем меньше плотность поролона. Плотность поролона напрямую влияет на эксплуатационные свойства поролона. Стандартной поролон с плотностью 25 кг/м3 будет иметь напряжение сжатия в пределах 3,4-3,5 кПа.(см. следующий абзац).

Современное отечественное оборудование для производства поролона позволяет выпускать поролон с различной плотностью, обусловленной потребностью дальнейшего его применения.

2. Жесткость. Жёсткость — способность материала деформироваться при внешнем воздействии без изменения геометрических размеров. Напряжение сжатия — величина характеризующая жесткость поролона и показывающая согласно международному стандарту ISO 3386 DIN 5377, какую силу в кПа нужно приложить к образцу поролона, чтобы сжать его на 40%. Для повышения жесткости поролона технологи при производстве поролона используют различные добавки, усложняют рецептуру, добиваясь получения структуры поролона с полуоткрытыми ячейками. Механическое открытие ячеек (прокат листа поролона между валиками на специальном станке) снижает жесткость поролона.

3.Эластичность. При рассмотрении физико-механических свойств полимеров эластичность отождествляется с упругостью, то есть полимер после воздействия определенной силы способен к обратимой деформации без изменения формы, структуры, геометрических размеров и других свойств. Поролон обладает достаточно высокой эластичностью. Эластичность поролона зависит, в первую очередь, от его жесткости. Чем выше жесткость, тем ниже эластичность. Определяется это ……

4. Прочность. Про́чностью называют свойство материала сопротивляться разрушению под воздействием внешних сил в течении определенного времени. Показателями прочности являются предел прочности и относительное удлинение. Предел прочности эквивалентен силе, которую нужно приложить к образцу поролона для его разрушения. Относительное удлинение – это максимальное растяжение, которое приводит к разрыву образца поролона. Для стандартного поролона плотностью 25 кг/м3 эти величины (подтверждены опытным путем) считаются равными: 120-140 кПа и 240-280%.

5. Остаточная деформация. Остаточная деформация характеризует способность поролона сохранять свои функциональные качества в процессе эксплуатации, то есть определяется срок, в течении которого, поролон выполняет свое функциональное назначение (служит мягким сиденьем) без изменения формы и размеров. Остаточная деформация серьезный показатель качества эксплуатационных свойств поролона. Поролон с высоким показателем остаточной деформации не пригоден для длительной эксплуатации. Поролон с высокой плотностью, как правило, имеет низкий показатель остаточной деформации. Восстанавливаемость или остаточная деформация — процентное выражение равное соотношению измененных размеров к первоначальным размерам, после многократного приложения воздействия внешних сил.

6. Устойчивость к температурным колебаниям. Изменение температуры окружающей среды влияет на физико-механические свойства поролона. Так снижение температуры ведет к снижению эластичности поролона, повышение температуры – эластичность поролона восстанавливается. Снижение температуры поролона во влажной среде может привести к разрушению. Объясняется это достаточно просто: замерзая, вода увеличивает свой объем и разрушает стенки ячеек. Без наличия излишней влаги поролон выдерживает достаточно высокие температуры. Температура возгорания поролона (определено многочисленными испытаниями образцов поролона) равна + 255 С. При нагревании до критической температуры, поролон сначала плавится, затем загорается. Горение поролона протекает не очень активно, так как это высокомолекулярный продукт и для его активного горения требуется повышенное содержания в среде кислорода. Горение поролона сопровождается выделением токсичных соединений в виде летучих саж и ядовитых газов, что при пожаре является дополнительным поражающим фактором. Но наука не стоит на месте, и химики отработали процессы производства поролона с определенными добавками, которые значительно снижают горючесть поролона, а некоторые марки поролона можно отнести к классу негорючих материалов.

7. Отношение к воздействию ультрафиолетового излучения. Длительное воздействие солнечных лучей на поролон приводит к изменению первоначального цвета поролона. Изменение цвета поролона не сказывается на его эксплуатационных свойствах. Под воздействием ультрафиолета в структуре поролона происходит насыщение воздуха, находящегося в объеме ячеек, озоном, и как результат — пожелтение. Защита от изменения цвета поролона состоит в простом укрытии любым материалом, поглощающим или отталкивающим ультрафиолетовое излучение (ткань, бумага).

8. Звукопроницаемость. При проведении звукоизоляционных работ, как правило, применяют два вида звукоизолирующих материалов – а) материалы отталкивающие звуковые колебания (волны), б) материалы поглощающие (гасящие) звуковые колебания (волны). Поролон относится к звукопоглощающим материалам. Гашение звуковых колебаний поролоном объясняется тем, что структура поролона выстроена из ячеек полуоткрытого типа. Звуковые волны теряют силу от многократного столкновения со стенками ячеек, происходит угасание звуковых волн.

9. Экологичность. Экологичность обуславливается наличием свойств и качеств, которые в процессе функционального использования не наносят вреда окружающей среде. С этой точки зрения поролон выступает достаточно безопасным материалом. Поролон не выделяет в окружающую среду никаких вредных веществ (в силу законченности полимеризационных процессов), не выделяет пыли, не покрывается плесенью без наличия излишней влаги (свойство обусловлено наличием в составе поролона веществ с антисептическими свойствами).

10. Химическая активность. Поролон не реагирует с веществами, применяемыми при химической чистке, а так же с бытовыми мыльными растворами. Поролон не вступает в реакции взаимодействия с разбавленными минеральными кислотами (HCl, HNO3, h3SO4), щелочами, маслами и бензинами. Незначительно набухает поролон в этиловом спирте. Значительное набухание поролона происходит в ацетоне, этилацетате, нитробензоле и его производных. Поролон подвергается разрушению от воздействия бензола, концентрированных минеральных кислот, уксуса. Поролон имеет стабильную химическую структуру (полиуретан). Безопасность поролона подтверждена многолетними испытаниями.

11. Влагопоглощение. Влагопоглощение поролона значительно ниже, чем у ваты. К тому же, поролон легко отдает влагу при сушке, совершенно не меняя своих свойств и параметров.

12. Теплопрводность. Теплопроводность – перенос тепловой энергии частицами вещества, или количественная оценка способности вещества проводить тепло. Поролон обладает незначительной теплопроводностью. Низкая теплопроводность позволяет использовать поролон как эластичный утеплитель.

13. Электропроводность. Электропроводность — это способность тела проводить электрический ток. Поролон представляет собой неметаллический и не токопроводящий материал с мелкоячеистой структурой, с заполненным воздухом внутриобъемным пространством. Поролон – диэлектрик. Электропроводность поролона можно повысить введением в состав металлсодержащих наполнителей: порошки металлов, металлические волокна, металлизированные ткани и др.

Как делается пена? производство поролона

Как производится поролон

В поролоне используется другой агент, обычно газ или химическое вещество, выделяющее газ, для создания массы маленьких пузырьков в смеси жидкостей.

Эта смесь может содержать полиолы, полиизоцианаты, воду и добавки, такие как антипирены, наполнители и красители.

Существует множество различных типов вспенивающих агентов, которые могут образовывать клеточную основу, и составитель контролирует вспенивание, регулируя количество воды или используя такие вещества, как поверхностно-активное вещество.

Полиолы и полиизоцианаты в пене представляют собой жидкие полимеры, которые в сочетании с водой вызывают реакцию с выделением тепла или экзотермическую реакцию. Используя определенные типы и комбинации жидких полимеров, производитель материалов может производить поролон, который может быть гибким или жестким.

Во время процедуры полимеризации молекулы полиолов и полиизоцианатов сшиваются с образованием трехмерных структур.

Невозможно переоценить важность вспенивателей при производстве поролона, поскольку они связаны с гибкостью и жесткостью.

Обычно в эластичных пенопластах используется газообразный диоксид углерода, образующийся в результате реакции воды с полиизоцинатом. В большинстве жестких пен используются гидрофторуглероды (ГФУ) и гидрохлорфторуглероды (ГХФУ), газы с более высокими уровнями токсичности и воспламеняемости, чем хлорфторуглероды (ХФУ).

Применение пенопласта

Гибкие пенополиуретаны используются для контроля вибрации и поглощения ударов. Они обеспечивают повышенное поглощение энергии с повышенной плотностью, предсказуемыми характеристиками при сжимающей силе и низкой остаточной деформацией при постоянном сопротивлении.

Эти пенопласты не станут шире при сжатии, что делает их хорошим выбором в условиях ограниченного пространства. Различные области применения включают прокладки капота в мобильном оборудовании, амортизаторы для промышленного оборудования и виброизоляторы для бытовой техники.

Полистирол — это жесткий конструкционный материал, который отличается прочностью, легкостью и влагостойкостью.

Они помогают снизить вес продукта и имеют высокое отношение жесткости к массе. Другие типы структурных пен имеют сэндвич-структуру с пенопластом между двумя тонкими, но прочными слоями.Сетчатые пены используются для фильтров и смешиваются с бактерицидами, фунгицидами и другими добавками.

Пенопласт, из которого изготавливаются эластомерные прокладки, можно прикрепить к вакуумной оснастке для изготовления.

При производстве поролона листовые материалы или экструзии превращаются в готовую продукцию. Гидроабразивная резка позволяет выполнять мелкие и быстрые разрезы и исключает неправильные разрезы и отходы материала, связанные с операциями ручной резки. Изготовленные на заказ изделия из поролона также поддерживают использование лент, в которых используется либо система термоактивируемой ленты (HATS), либо самоклеящийся клей (PSA).

Для индивидуальных прокладок доступны различные методы склеивания, но не все из них подходят для поролона.

Как производится губчатая резина

Как и поролон, губчатая резина имеет ячеистую структуру и доступна с различной плотностью. Обычно они бывают мягкими, средними и твердыми. У нас есть два типа губчатой резины.

Материалы с открытыми ячейками содержат открытые, взаимосвязанные карманы с пузырьками газа, которые пропускают воздух, воду и другие химические вещества, когда материал не сжимается.

Губчатая резина с закрытыми ячейками содержит баллонные ячейки, которые удерживают газообразный азот и, таким образом, препятствуют прохождению этих веществ при низких давлениях.

Для производства губчатой резины с открытыми ячейками бикарбонат натрия добавляют к другим ингредиентам в нагретой форме. Когда незатвердевший бисквит поднимается вверх, как пирог, пищевая сода создает открытые, взаимосвязанные клетки.

Для изготовления губчатой резины с закрытыми порами добавляется химический порошок, разлагающийся под действием тепла и давления. Выделяемый газообразный азот помогает придать губчатой резине с закрытыми порами высокие характеристики сжатия и восстановления.

Хотя азот является газом, он не образует пену, как газообразные порообразователи, используемые с поролоном.

Также читайте: пена SBR

Вспенивание — это особый производственный процесс, и поролон в основном содержит открытые ячейки. Хотя некоторые из ячеек в поролоне закрыты, эти резиновые материалы не будут проходить испытания ASTM на водопоглощение, стандартное требование для материалов с закрытыми порами.

Как используется губчатая резина

Губчатая резина изготавливается из неопрена, EPDM, нитрила, силикона и многих других эластомерных материалов.Часто из профилей из губчатой резины изготавливают готовые прокладки, которые используются для амортизации и обеспечивают хорошее сжатие и восстановление.

Листы губчатой резины также используются для различных видов производства, таких как изготовление, включая дополнительные операции, такие как нанесение прокладок изолентой. По сравнению с твердой резиной губчатая резина более мягкая и менее устойчивая к сжатию; кроме того, губчатая резина по-прежнему имеет высокое отношение прочности к массе.

Пенопласт с открытыми ячейками используется в протезах, медицинских губках, прокладках для электрокардиограммы (ECD), медицинских фильтрах и стерилизационных пакетах.

Для всех этих целей требуются эластомерные компоненты, которые пропускают воду и газы. Пенопластовые или резиновые детали также используются в подъемниках для пациентов, оборудовании больничных палат, которое помогает людям с ограниченными физическими возможностями садиться или вставать.

Губчатая резина с закрытыми порами, изготовленная из фторсиликона, используется в фармацевтическом оборудовании, таком как машины для таблетирования.

Утвержденная FDA силиконовая губчатая резина может потребоваться для контакта с пищевыми продуктами или для медицинского использования. Однако у нас есть различия между утвержденными FDA и соответствующими FDA, поэтому покупатели должны проявлять должную осмотрительность при выборе материалов.

Губчатая резина также используется в уплотнениях колб для дверей, люков и корпусов.

Эти торцевые уплотнения имеют отдельные секции колбы и держателя и изготовлены из разных материалов. Обычно участок колбы изготавливается из губчатой резины EPDM.

Таблицы физических свойств резины, данные и листы

Таблицы физических свойствГУБКА ДЛЯ ЗАКРЫТЫХ ЯЧЕЕК, РЕЗИНА И ПЛАСТИК, 100 ПРОЦЕНТОВ НЕОПРЕНА.

ГУБКА ЗАКРЫТЫЙ ЯЧЕЙКИ РЕЗИНА И ПЛАСТИК, 100 ПРОЦЕНТОВ НЕОПРЕНА

ЗАКРЫТЫЙ КАУЧУК, 100% НЕОПРЕН

Durafoam ™ EPDM с закрытыми порами низкой плотности PE P4991 TAN

СМЕСЬ EPDM / ПОЛИОЛЕФИН — ТЕРМОФОРМИРУЕМСЯ.

СЕРИЯ PMR ЯВЛЯЕТСЯ СЕМЬЕЙ ФОРМУЛОВ ПОЛИОЛЕФИН-МЕТАЛЛОЦЕНОВОГО КАУЧУКА, УНИКАЛЬНЫХ И СОБСТВЕННЫХ ДЛЯ ПРОЦЕССА DURAFOAM ™. ЧЕРНИТЬ.

ТИПИЧНЫЕ ФИЗИЧЕСКИЕ СВОЙСТВА DURAFOAM ™ P191HD и P192HD

DURAFOAM, 100% EPDM, ЯЧЕЙКА ЗАКРЫТОГО РЕЗИНА

РЕЗИНА DURAFOAM ™, 100% EPDM

РЕЗИНА 100% EPDM, DURAFOAM ™, ЧЕРНЫЙ

DURAFOAM ™ 100% EPDM, СЕРЫЙ

DURAFOAM ™ ВЫСОКОЭФФЕКТИВНЫЕ 100% EPDM СЕРЫЙ И ЧЕРНЫЙ

ЯЧЕЙКА ЗАКРЫТАЯ РЕЗИНА, СЕРЫЙ

ПЕНА ЗАКРЫТАЯ ЯЧЕЙКА, TAN

ЯЧЕЙКА ЗАКРЫТАЯ РЕЗИНА

DURAFOAM ЗАКРЫТЫЙ КАУЧУК: НЕОПРЕН / EPDM / ПОЛИМЕРНАЯ СМЕСЬ

НЕОПРЕН / SBR КАУЧУК, ЧЕРНЫЙ

НЕОПРЕН / ПОЛИМЕРНАЯ СМЕСЬ, ВЫСОКОЭФФЕКТИВНАЯ РЕЗИНА, ХИМИЧЕСКАЯ СТАБИЛЬНОСТЬ

AASHTO M 153-70, ТИП 1 ASTM D-1752-04A (ПОВТОРНО УТВЕРЖДЕНО в 2008 г.) FED.HH-F-341F ТИП II, КЛАСС А АНГРСКОГО КОРПУСА. CRD C 509-70 ТИП 1 FAA P 501-2.5 и P 610-2.7

КОМПОЗИТЫ РЕЦИКЛИРОВАННОЙ РЕЗИНЫ, ГУБЧАТАЯ СМЕСЬ НЕОПРЕНА, ЧЕРНАЯ

МАТЕРИАЛЫ ИЗ ПЕРЕРАБОТАННОЙ РЕЗИНЫ, ПОКАЗАННЫЕ ПРИ СТРОИТЕЛЬСТВЕ ПРОЕКТА КРОТОННОГО РЕЗЕРВУАРА В BRONX, Нью-Йорк. ПЕРЕРАБОТАННЫЕ РЕЗИНОВЫЕ МАТЕРИАЛЫ ЯВЛЯЮТСЯ ГУБКОЙ ПОЛИМЕР, СМЕСЕЙ НЕОПРЕНА.

КОМПОЗИЦИИ УПРАВЛЯЕМОГО РАЗМЕРА ЧАСТИЦ ИЗ ПЕРЕРАБОТАННОЙ ЯЧЕЙКИ И ПЛАСТИКОВОЙ Пены.

ВЫСОКОЭФФЕКТИВНЫЙ ПОЛИМЕР (NEO / SBR), НАТУРАЛЬНАЯ РЕЗИНА

ПРИЗНАВАЕМЫЕ UL ЗАКРЫТЫЕ ЯЧЕЙКИ DURAFOAM СЕРИИ DK — ЕДИНСТВЕННАЯ ПОЛНАЯ ЛИНИЯ ОТ ASTM от SCE 41 до SCE 45, ПРИНИМАЮЩАЯСЯ В СООТВЕТСТВИИ С UL 50, UL 157, UL508, UL 94HF-1 И КАНАДСКИМ ПЕРЕЧЕНЬМ CAN / CSA C22.2 НЕТ. 017-92

ОТЧЕТ: СЕРИЯ DURAFOAM ™ 100% EPDM, ЛИСТЫ ИЗ РАСШИРЕННОЙ ЯЧЕЙКИ, БЫЛИ ИСПЫТАНЫ НА ВОЗДЕЙСТВИЕ УЛЬТРАФИОЛЕТОВОГО СВЕТА QUV

Durafoam ™ с закрытыми ячейками низкой плотности, 100% EPDM, термоформованный

ГАРАНТИЯ 100% ПЕРЕРАБОТКА

DURAFOAM ™ C41NEO, C42NEO, C43NEO, C44NEO, C45NEO 100% ЗАКРЫТАЯ ЯЧЕЙКА

БЕЗ СЕРЫ — 100% НЕОПРЕН

Эластомерные материалы — Компания Gund

Эластомерный материал — это любой материал, проявляющий эластичные или резиноподобные свойства.Вообще говоря, эластомерные материалы измеряются по типу материала, составу и дюрометру (твердость материала). Поскольку существует большое разнообразие эластомерных материалов, их применение имеет решающее значение для определения наилучшего состава материала для работы.

Лист данных сравнения эластомерных материаловПена / губка

Пенаи губка обычно сгруппированы вместе и считаются принадлежащими к одному семейству эластомерных / пластиковых материалов, поскольку они имеют одинаковую ячеистую структуру.Кроме того, они обычно перечислены в аналогичных отраслевых спецификациях (ASTM, MIL, UL, FMVSS и др.).

Пена — это легкий продукт с открытыми порами, который обычно используется для изоляции, фильтрации и амортизации. Вообще говоря, эти ячеистые материалы имеют низкую плотность, что позволяет воздуху проходить через структуру ячеек. В дополнение к традиционным применениям для традиционной пены, пены высокой плотности были разработаны для жидкостных уплотнений.Напротив, изделия из пенопласта с более высокой плотностью будут иметь более высокую концентрацию ячеек. Пены средней и низкой плотности будут иметь более низкую концентрацию клеток.

Губка — это вспененный материал на основе каучука. Губка может быть обработана в различных составах материалов (различных составов, плотностей, а также открытых и закрытых ячеистых структур). Ячейки не соединены между собой, что не позволяет материалу поглощать и удерживать жидкость. Считается, что по сравнению с пеной губки обладают лучшими механическими свойствами.

Губка и пена доступны в листах, рулонах, а также в формованных или экструдированных формах. Их можно заказать с «кожей» или без нее и при необходимости.

ОБЩИЕ БРЕНДЫ: Rogers, Monmouth, Armacel, K-Flex, Rubatex, Griswold

ОБЩИЕ ТОРГОВЫЕ НАИМЕНОВАНИЯ: Poron, Bisco, EnsoLite®

ОБЫЧНОЕ ИСПОЛЬЗОВАНИЕ:

- Фильтрация

- Теплоизоляция

- Амортизация

- Набивка

- Прокладки

- Погодозащитный кожух

- Звуковой барьер

Чтобы узнать больше о пеноматериалах и губках от компании Gund или запросить расценки для вашего приложения, свяжитесь с нами сегодня!

| СПЕЦИФИКАЦИЯ ГУБКИ | ||||||||

|---|---|---|---|---|---|---|---|---|

| Полимер | NEO / EPDM / SBR | EPDM / СМЕСЬ | СМЕСЬ ЭПТ | |||||

| Спецификация | ||||||||

| ASTM D1056-67 | SCE41 | SCE42 | SCE43 | SCE45 | RE41E | RE42E | RE43E | RE41EPT |

| ASTM D1056-07 | 2A1 | 2A2 | 2A3 | 2A5 | 2A1 | 2A2 | 2A3 | 2A1 |

| MIL-R-6130 ТИП + ASTM D6576 | II-A | II-A | II-A | II-A | II-B | II-B | II-B | —– |

| СОСТОЯНИЕ КЛАССА | Мягкий | Софт-Мед | Средний | Фирма | Мягкий | Софт-Мед | Средний | —– |

| MIL-C-3133C MIL STD 6708 | SCE3 F2 | SCE7 F2 | SCE11 F2 | SCE20 F2 | RE3 F2 | RE7 F2 | RE11 F2 | RE3 |

| ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ВОСПЛАМЕНЯЕМОСТИ | ||||||||

| UL94 HF1 | Включено в список | Объявление | Включено в список | —– | —– | —– | —– | —– |

| UL94 HBF | Включено в список | Включено в список | Включено в список | —– | —– | —– | —– | —– |

| MIL-R-6130C | Пасс | Пасс | Пасс | Пасс | Пройд | Пройд | Пасс | —– |

| FMVSS-302 | Пасс | Пасс | Пасс | Пасс | Пасс | Пасс | Пасс | —– |

| ФИЗИЧЕСКИЕ СВОЙСТВА | ||||||||

| Прогиб при сжатии 25% [psi] | 2-5 | 5-9 | 9-13 | 17-25 | 2-5 | 5-9 | 9-13 | 2-5 |

| Приблизительная плотность [pcf] | 6 +/- 2 | 6 +/- 2 | 9 +/- 2 | 12 +/- 2 | 6 +/- 2 | 6 +/- 2 | 9 +/- 2 | 4 +/- 1 |

| Водопоглощение Макс.Вес% | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 |

| Диапазон температур o F | -40 / + 200 | -40 / + 200 | -40 / + 200 | -40 / + 150 | -70 / + 220 | -70 / + 220 | -70 / + 220 | -40 / + 200 |

| Высокая температура Прерывистый o F | 250 | 250 | 250 | 200 | 250 | 250 | 250 | 250 |