Приспособление для заточки сверл

Одним из основных параметров спирального сверла является угол при вершине, который для прочных металлов (сталь, чугун, твердая бронза, титан и т. д.) составляет приблизительно 120 градусов.

Отклонение этого угла в большую или меньшую сторону от номинального значения затрудняет эффективную работу сверла. В первом случае падает производительность и происходит перегрев инструмента, во втором – сверло может просто сломаться, не выдержав чрезмерной нагрузки.

Чтобы соблюсти параметры заточки без специальных приспособлений, необходимо обладать высокой квалификацией и опытом инструментальщика-заточника. Ну, а неспециалисту, особенно в бытовых условиях, сделать это будет практически невозможно.

Но, имея некоторые инструменты и простые материалы, можно изготовить не очень сложное, но надежное приспособление для заточки угла при вершине спирального сверла по твердому металлу.

Что может понадобиться для работы над приспособлением

Для этого потребуются следующие инструменты:

- штангенциркуль;

- маркер;

- тиски по металлу;

- болгарка;

- плоскогубцы;

- сварочный аппарат;

- точильный станок с наждачным кругом.

Из материалов для работы необходимо иметь под руками:

- обычную шестигранную гайку;

- гайку корончатую;

- болт того же размера и резьбы, что и гайки;

- спиральное сверло, требующее заточки.

Процесс изготовления

Особенностью шестигранной гайки является то, что две любые смежные ее грани сходятся под углом 120 градусов. Примерно такого же размера угол при вершине у спирального сверла для работы по твердым металлам. Это случайное совпадение можно использовать для изготовления приспособления для заточки спирального сверла.

Для этого с помощью штангенциркуля и маркера на гайке намечаем линии реза, чтобы получилась треугольная прорезь, симметричная относительно диагонали, соединяющей два противоположных угла гайки. В нее будет продольно укладываться сверло перед процессом заточки.

Для выреза намеченного треугольного паза в гайке, она зажимается в тиски и болгаркой осуществляются прорези по заранее проведенным линиям.

Чтобы удалить отпиленные кусочки гайки можно воспользоваться плоскогубцами.

Чтобы удалить отпиленные кусочки гайки можно воспользоваться плоскогубцами. Далее берется корончатая гайка и своим основанием приваривается к первой гайке со стороны вырезанного паза. Причем необходимо соблюсти их абсолютную соосность, поскольку, когда будут затачиваться сверла маленького диаметра, болт, пройдя насквозь корончатую гайку, начнет вкручиваться в нижнюю гайку для того, чтобы прочно зажать сверло в ее пазу.

Теперь в корончатую гайку вкручиваем соответствующий болт, который будет надежно прижимать сверло, уложенное в паз для заточки на наждаке заточного станка.

Остается лишь заточить сверло на наждачном круге, используя грани нижней гайки в качестве шаблона.

Для этого просто стачиваем выступающую часть сверла заподлицо с гранями гайки, с чем без труда справится даже ученик профтехучилища первого года обучения.

После окончания заточки, болт ослабляется, сверло вынимается из самодельного приспособления и может быть использовано по назначению.

Дополнения и улучшения

В процессе сварки гаек возможно попадание брызг жидкого металла на резьбу корончатой и обычной гайки. Чтобы исключить эту неприятность, в них необходимо ввернуть болт и, тем самым, защитить резьбу.

Поскольку с помощью одного приспособления не удастся охватить все сверла по диаметру, потребуется, по крайней мере, два зажима-шаблона: одно – для мелких сверл, другое – для больших изделий. Соответственно, в первом случае гайки будут небольшими по размеру, а во втором – крупными.

Смотрите видео

Приспособление для заточки сверл своими руками: чертежи, видео

При сверлении отверстий в деталях, изготовленных из металла, используемый инструмент подвергается активному износу, что приводит к интенсивному нагреву сверл и, как следствие, к их выходу из строя. Чтобы избежать этого, необходимо регулярно восстанавливать их геометрические параметры, а сделать это максимально точно и качественно помогает специальное приспособление для заточки сверл. Это нехитрое устройство, которое можно изготовить своими руками, позволяет быстро и качественно затачивать затупившиеся сверла и не тратить деньги на приобретение новых.

Заточка сверла на самодельном приспособлении

Особенно актуальным приспособление, предназначенное для заточки сверл, является в тех случаях, когда этими инструментами приходится часто работать по металлу, в результате чего они быстро изнашиваются и требуют регулярного восстановления. При обработке древесины используемое для этих целей сверло практически не изнашивается, соответственно, требует минимального внимания к параметрам своей заточки. Для сверл, режущая часть которых оснащена твердосплавными пластинами, такое приспособление тоже не особенно значимо, так как они практически не подвергаются переточке и используются мастерами до полного износа или поломки.

Многие опытные специалисты вообще не применяют приспособления для заточки, полностью полагаясь на свой опыт и глазомер. Однако, как показывает практика, в таких случаях лучше все же использовать устройства, позволяющие механизировать данный процесс. Это обеспечит максимальную точность и требуемое качество результата.

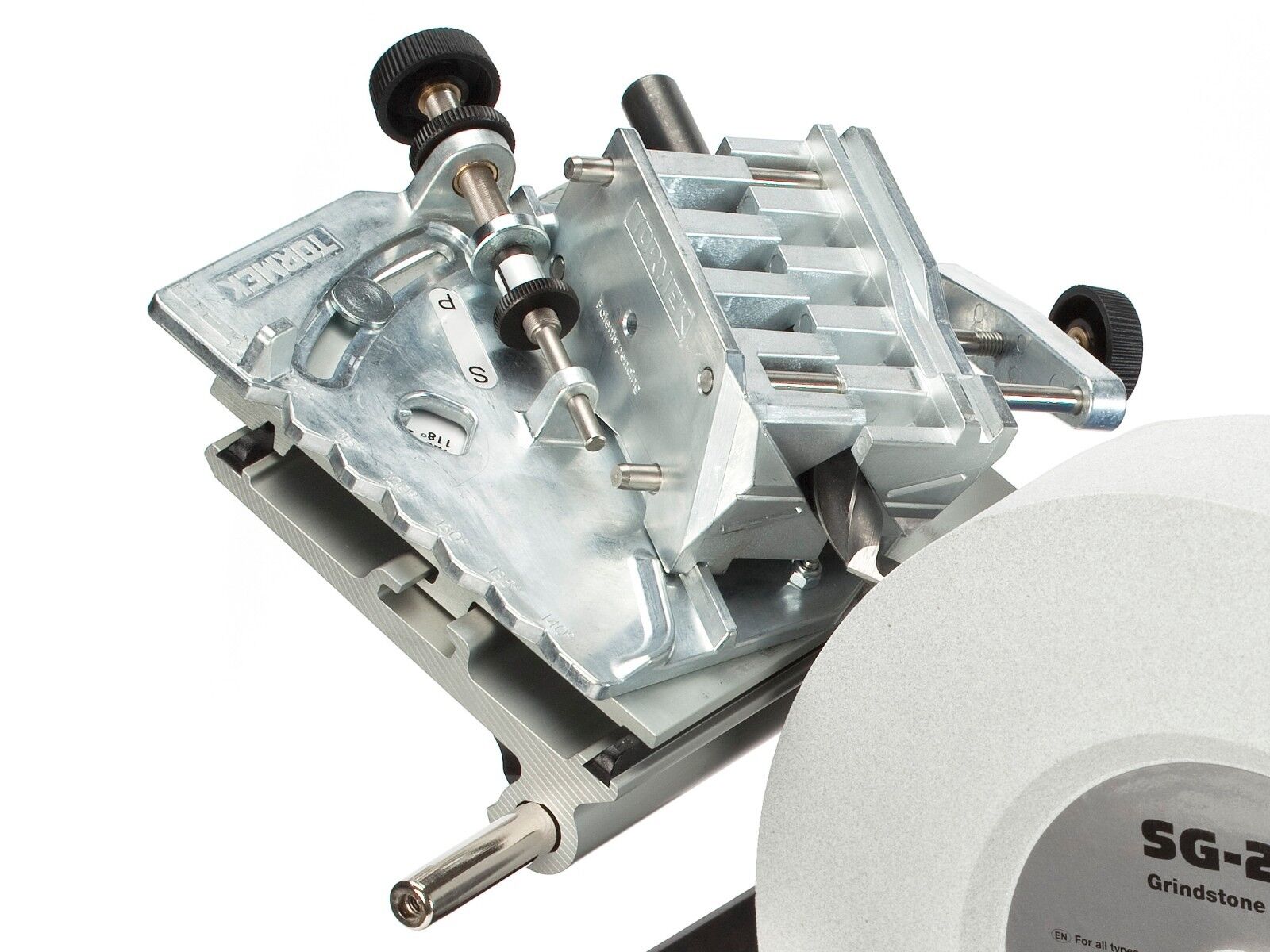

Для изготовления высокоточного приспособления требуются металлообрабатывающие станки

На современном рынке предлагается множество приспособлений для заточки сверл, позволяющих быстро, качественно и точно восстановить геометрию режущего инструмента даже в том случае, если вы не имеете опыта выполнения подобных процедур. Между тем можно не тратить деньги на приобретение таких приспособлений, а изготовить простейший станок для заточки сверл своими руками.

Варианты изготовления

На каком бы приспособлении или станке ни выполнялась заточка сверла по металлу, ее качество необходимо контролировать. Для этого используется специальный шаблон, который также может быть серийным или изготовленным своими руками. Этот шаблон необходим прежде всего для контроля точности углов режущей части, которые формируются в процессе заточки сверла. Инструменты, используемые для работ с различными материалами, отличаются друг от друга в том числе величинами таких углов. Узнать точные значения последних можно из справочной таблицы.

Таблица 1. Углы заточек сверл

Работая с разными материалами и зная величины углов режущей части сверл для таких материалов, можно изготовить сразу несколько шаблонов и использовать их для контроля правильности заточки одного и того же сверла, выступающего в данном случае в роли универсального инструмента.

В качестве простейшей приспособы для заточки сверл можно применять втулку с внутренним диаметром, соответствующим поперечному размеру сверла, жестко закрепленную на надежном основании под определенным углом. Подбирая втулку для такого приспособления, необходимо следить за тем, чтобы диаметр ее внутреннего отверстия строго соответствовал поперечному размеру затачиваемого сверла. Нельзя допускать, чтобы обрабатываемый инструмент болтался в таком отверстии, так как даже 1–2° отклонения его оси от требуемого значения может серьезно снизить качество и точность выполняемой заточки.

Нельзя допускать, чтобы обрабатываемый инструмент болтался в таком отверстии, так как даже 1–2° отклонения его оси от требуемого значения может серьезно снизить качество и точность выполняемой заточки.

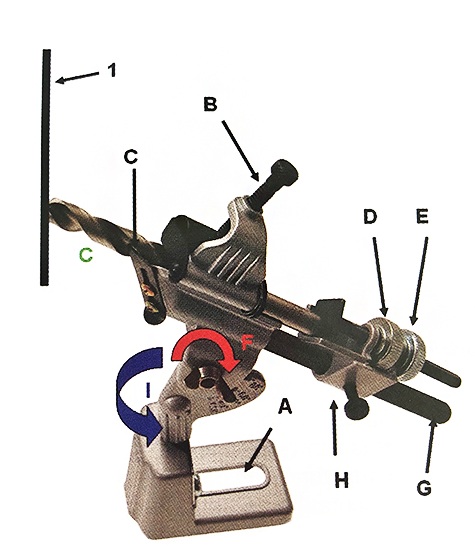

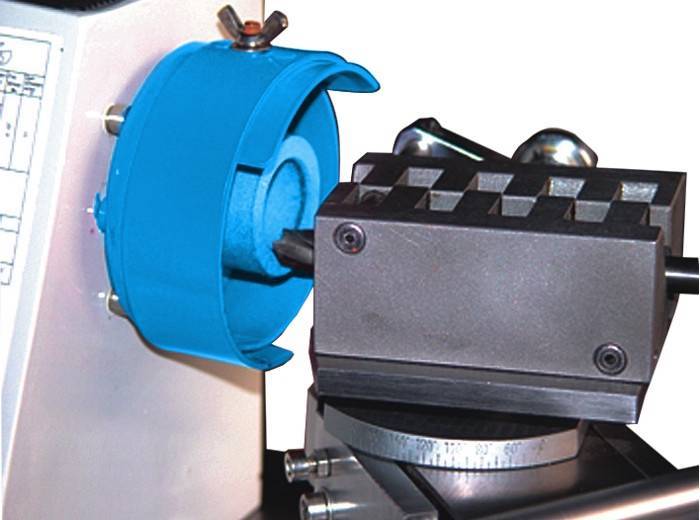

Приспособление-держатель для заточки сверла

Самодельное приспособление для заточки сверл лучше сразу оснастить обоймой из медных или алюминиевых трубок, внутренние диаметры которых соответствуют типовым размерам чаще всего используемых вами сверл. Можно поступить проще и дополнить такое приспособление, применяемое для заточки сверл, деревянным бруском. В бруске надо просверлить отверстия, соответствующие размерам инструментов различного диаметра. Важнейшим элементом конструкции такого приспособления является подручник, который одновременно решает несколько важных задач:

- обеспечивает правильную фиксацию сверла и его точное перемещение по отношению к поверхности точильного круга;

- выступает в качестве надежного упора для обрабатываемого инструмента.

Схема простейшего приспособления из деревянного бруска

Подобным приспособлением на основе дубового бруска с отверстиями разного диаметра пользовались еще наши деды, которые с его помощью выполняли качественную и точную заточку сверл.

Чтобы изготовить самодельный станок для заточки сверл, можно использовать различные конструктивные исполнения подобных приспособлений. Соответствующие чертежи несложно найти в интернете. Более того, если понять принцип работы такого устройства, то свой заточный станок можно изготовить и по собственной конструкции.

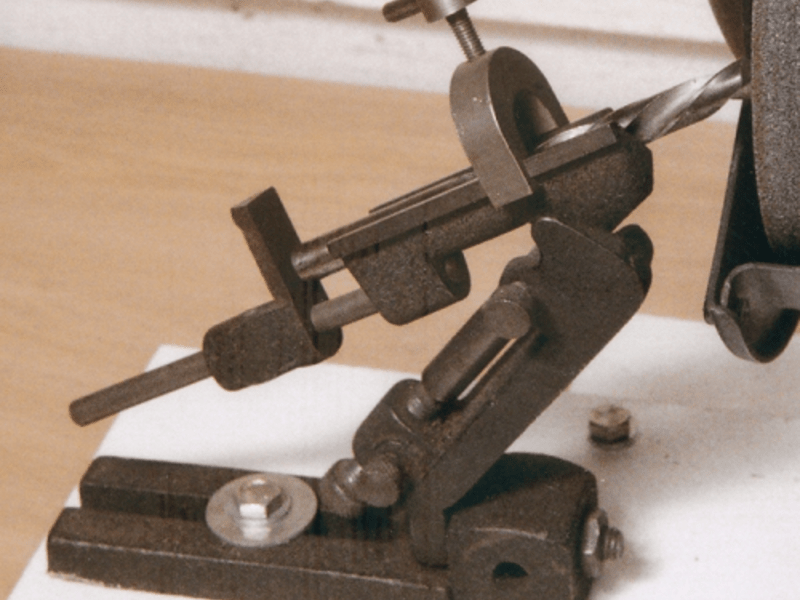

Довольно серьезное приспособление, обеспечивающее хорошую точность заточки

Чертежи деталей приспособления

Существует важное правило, которое необходимо соблюдать при работе с таким приспособлением: в процессе его использования затачиваемое сверло не должно проворачиваться вокруг своей оси. Если инструмент провернется даже на небольшой угол, заточку придется выполнять заново.

После заточки сверла ему следует дать остыть. Затем надо проверить его восстановленные геометрические параметры при помощи шаблона. Необходимо иметь в виду, что режущие кромки инструмента могут отличаться друг от друга по длине не более, чем на десятые доли миллиметра. Особенно важно соблюдать это требование для сверл, отличающихся небольшим диаметром.

Затем надо проверить его восстановленные геометрические параметры при помощи шаблона. Необходимо иметь в виду, что режущие кромки инструмента могут отличаться друг от друга по длине не более, чем на десятые доли миллиметра. Особенно важно соблюдать это требование для сверл, отличающихся небольшим диаметром.

Среди ошибок, допускаемых при заточке сверл с использованием такого приспособления, выделяются две наиболее типичные.

- Длина режущих кромок даже при их симметричности и правильно подобранных углах является неодинаковой, соответственно, центр сверления смещен относительно оси инструмента. Сверло, при заточке которого допущена такая ошибка, будет создавать сильное биение в процессе сверления, а попасть им в центр будущего отверстия на поверхности заготовки будет достаточно сложно. Заточенный таким образом инструмент с большой долей вероятности сломается в процессе дальнейшей эксплуатации.

- При точной центровке сверла углы, под которыми располагаются его режущие кромки, несимметричны.

Поскольку из-за этого будет работать только одна режущая кромка, сверление будет происходить медленно, при этом наконечник инструмента будет активно нагреваться. Это приведет к отпуску металла, из которого изготовлено сверло, а создаваемое отверстие окажется разбитым (будет иметь диаметр, превышающий поперечный размер самого инструмента).

Поскольку из-за этого будет работать только одна режущая кромка, сверление будет происходить медленно, при этом наконечник инструмента будет активно нагреваться. Это приведет к отпуску металла, из которого изготовлено сверло, а создаваемое отверстие окажется разбитым (будет иметь диаметр, превышающий поперечный размер самого инструмента).

Как изготовить станок для заточки спиральных сверл

В качестве основы для изготовления заточного станка для сверл спирального типа можно использовать любой серийный точильный агрегат, способный работать без биения и выдерживать значительные нагрузки. При оснащении такого станка дополнительными приспособлениями необходимо соблюсти следующие требования.

- Ось подручника должна совпадать с осью вращения точильного круга, при этом она может располагаться с ней в одной горизонтальной плоскости или быть выше нее.

- Все элементы создаваемой конструкции должны быть надежно зафиксированы, чтобы обеспечить безопасность выполнения заточных работ.

- Конструкция приспособления должна допускать возможность выполнения заточки сверл как в ручном, так и в полуавтоматическом режиме.

- Устройство подручника должно предусматривать возможность расположения хвостовика сверла под любым углом.

Приспособление для заточки сверл в сборе

При изготовлении данного приспособления для заточки сверл не требуются сложные технические устройства и дефицитные материалы, которые придется приобретать дополнительно. Все комплектующие можно найти практически в любой домашней мастерской или в гараже. В качестве оборудования и инструментов, при помощи которых такие комплектующие будут дорабатываться перед сборкой приспособления, можно использовать обычную болгарку и сварочный аппарат.

Поскольку упор такого приспособления должен быть качающимся, что необходимо для заточки сверл в полуавтоматическом режиме, для его фиксации следует использовать петлевое соединение. Подбирая трубку, кронштейн и болт для крепежного узла, следует иметь в виду, что в приспособлении должны отсутствовать люфты. Самоделка предложенной конструкции обладает двумя степенями свободы.

Подбирая трубку, кронштейн и болт для крепежного узла, следует иметь в виду, что в приспособлении должны отсутствовать люфты. Самоделка предложенной конструкции обладает двумя степенями свободы.

Детали приспособления

Площадка такого приспособления, на которой фиксируется обрабатываемое сверло, имеет возможность вращаться по вертикальной оси, предоставляя возможность изменять угол заточки инструмента. Кроме того, подручник, опирающийся на горизонтальную ось, может совершать колебательные движения, что обеспечивает верную артикуляцию в процессе выполнения заточки.

Для изготовления конструктивных элементов такого приспособления используется листовой металл различной толщины, а именно:

- опорная пластина – 4 мм;

- направляющая пластина для сверла – 5 мм;

- остальные элементы конструкции – 3 мм.

Подручник приспособления, на верхней части которого устанавливается опорная пластина, необходимо надежно зафиксировать на корпусе точильного станка. Для этого используется дополнительная металлическая «щека», соединяемая с кронштейном устройства.

Для этого используется дополнительная металлическая «щека», соединяемая с кронштейном устройства.

Направляющая пластина, на поверхности которой необходимо выполнить треугольный паз, предназначенный для размещения обрабатываемого инструмента, фиксируется на опорной пластине при помощи винтового соединения.

Направляющий паз пластины

Устройство и конструктивные особенности рассматриваемого приспособления для заточки сверл позволяют ему поворачиваться на угол до 90°. Благодаря такой возможности выполнять заточку сверл при помощи данного приспособления можно практически любым из используемых сегодня методов.

Сверло, затачиваемое при помощи такого приспособления, укладывается в направляющую канавку и может свободно перемещаться в ней в продольном направлении. При этом угол заточки инструмента не изменяется.

Установка сверла в направляющий паз пластины

Поскольку верхняя поверхность опорной пластины располагается несколько выше оси вращения точильного круга, при использовании такого приспособления достигается оптимальная форма заточки задней поверхности сверла.

Сам процесс заточки сверл с помощью такого приспособления выглядит следующим образом.

- Инструмент выставляется в направляющей канавке приспособления таким образом, чтобы его режущая кромка располагалась параллельно краю направляющей пластины.

- После регулировки положения сверло медленно подается к рабочей поверхности вращающегося точильного круга.

Хорошо демонстрирует процесс работы с таким приспособлением видео, которое несложно найти в интернете.

Несмотря на простоту конструкции, такое приспособление обеспечивает высокую точность выполняемой заточки, для контроля качества которой можно даже не использовать шаблон. Если закрепить качающуюся пластину данного приспособления на фиксированный угол, его можно использовать и для заточки сверл, оснащенных твердосплавными пластинами.

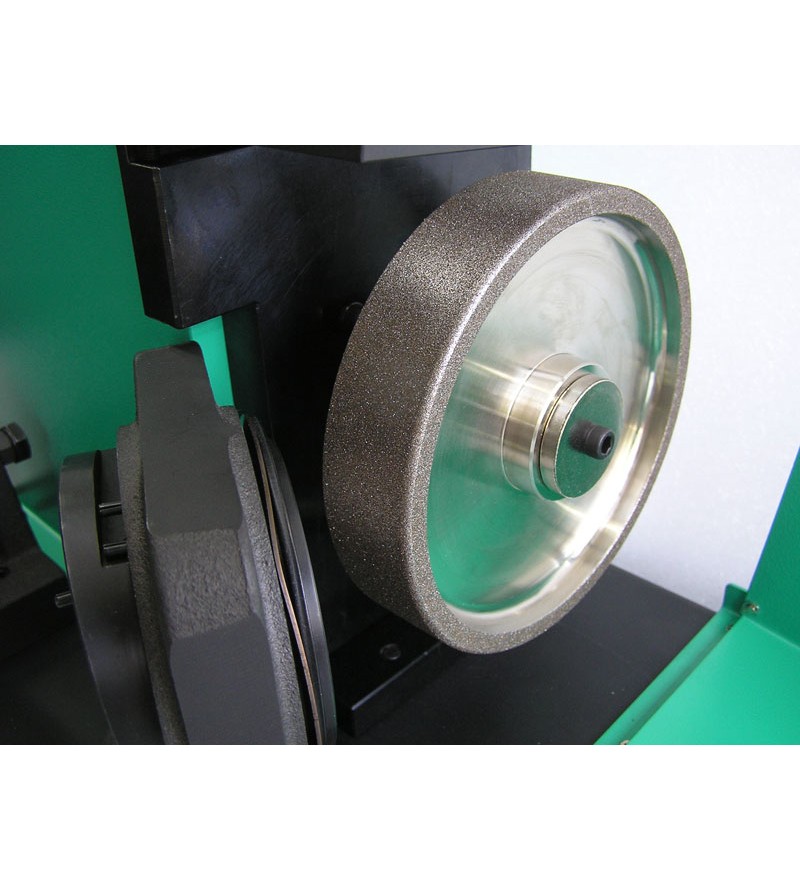

Несколько рекомендаций по выбору наждачных кругов

Для того чтобы успешно затачивать сверла по металлу, большая часть которых изготавливается из быстрорежущей стали, необходимо использовать достаточно твердый точильный круг. В этом качестве можно применять абразивный инструмент, выполненный из карбида кремния. Такие круги, которые можно узнать по зеленому цвету и маркировке 64С, должны иметь зернистость, находящуюся в диапазоне 8Н – 16Н. Используя диски из этого материала, необходимо иметь в виду, что они сильно нагреваются при работе, поэтому не следует допускать, чтобы затачиваемое сверло находилось в длительном контакте с абразивным инструментом. Чтобы не допустить перегрева сверла при его заточке на таком диске, инструмент необходимо регулярно охлаждать, используя для этого водный раствор соды.

В этом качестве можно применять абразивный инструмент, выполненный из карбида кремния. Такие круги, которые можно узнать по зеленому цвету и маркировке 64С, должны иметь зернистость, находящуюся в диапазоне 8Н – 16Н. Используя диски из этого материала, необходимо иметь в виду, что они сильно нагреваются при работе, поэтому не следует допускать, чтобы затачиваемое сверло находилось в длительном контакте с абразивным инструментом. Чтобы не допустить перегрева сверла при его заточке на таком диске, инструмент необходимо регулярно охлаждать, используя для этого водный раствор соды.

При заточке сверл с помощью точильного круга очень важно следить за тем, чтобы рабочая поверхность абразивного инструмента набегала на обрабатываемое сверло, то есть двигалась сверху вниз, а не наоборот.

точилки для сверл по металлу и станки, другие устройства. Как сделать их своими руками по чертежам?

Тупое сверло неизбежно ухудшает рабочие возможности станка, на котором оно установлено, и делает практически невозможным адекватное выполнение поставленной задачи. Тем временем в процессе интенсивной работы сверла неизбежно будут затупляться. К счастью, большинство из них предполагает возможность заточки для дальнейшего использования, но для этого под рукой надо иметь соответствующее приспособление. На самом деле на него даже не обязательно тратиться – вместо этого такое устройство можно изготовить собственными руками.

Тем временем в процессе интенсивной работы сверла неизбежно будут затупляться. К счастью, большинство из них предполагает возможность заточки для дальнейшего использования, но для этого под рукой надо иметь соответствующее приспособление. На самом деле на него даже не обязательно тратиться – вместо этого такое устройство можно изготовить собственными руками.

Особенности

Приспособления для заточки сверл самодельного производства появились, вероятно, задолго до того, как их выпуск наладили промышленные предприятия. Самостоятельно изготовленные образцы отличаются, как правило, примитивностью, но зато своему изготовителю они обходятся в сущие копейки, а задачу могут решать не хуже покупного аналога.

Для собственноручного изготовления точилок используют любые подручные материалы, соответствующие техническим параметрам. Простейшим вариантом точила является втулка, которую устанавливают жестким способом на основании под удобным углом.![]() Принципиальным моментом для подобного изделия является именно максимально надежная и стойкая фиксация.

Принципиальным моментом для подобного изделия является именно максимально надежная и стойкая фиксация.

Опытные мастера отмечают, что отклонение закрепленного сверла от втулки хотя бы на один градус уже чревато нарушением процедуры заточки, а значит, отрицательно скажется на эффективности работы сверла.

При наличии необходимых «деталей» и умения всегда можно несколько усовершенствовать конструкцию изделия. Для более надежной фиксации всегда можно внедрить в самодельный станок бруски с отверстиями, которые по диаметру как раз подходят к наконечникам. Иногда вместо них используют несколько небольших трубок из алюминия или меди.

Вне зависимости от того, какой вариант конструкции вы выберете для самостоятельного изготовления, следует помнить, что заточка любого инструмента, включая и сверла, предполагает наличие определенных специфических навыков, которые приобретаются только с опытом.![]() Чаще всего подразумеваются следующие способности:

Чаще всего подразумеваются следующие способности:

- хороший глазомер – чтобы правильно определить угол затачивания и достаточное расстояние на зазор между обрабатываемым наконечником и абразивной поверхностью;

- понимание принципов работы электротехнических устройств – чтобы правильно оценивать способность используемого двигателя точить те или иные сверла;

- ориентирование в специфике металлообработки – позволяет понять, как правильно точить сверло, какой должен быть угол его заточки, а также способствует своевременному выявлению необходимости восстановления остроты наконечника.

Не исключено, что первый самодельный экземпляр приспособления для заточки наконечников окажется неидеальным и потребует дополнительной регулировки или настройки, однако, важно не бояться неутешительных результатов, а пробовать, и со временем все получится.

Обзор видов

Вне зависимости от того, какого типа приспособление вы будете изготавливать своими руками, обратите внимание, что в идеале оно должно быть механическим, ведь в противном случае заточить каждое отдельное сверло будет и долго, и сложно. Что касается существующих разновидностей подобных изделий, то надо признать, что объективно количество их вариантов не ограничено ничем, и никакой полной классификации нет и не может быть, потому что инженерная мысль человека безгранична.

По этой причине мы выделим лишь несколько примеров станков и более простой оснастки, которые часто воспроизводятся в быту.

- Насадка на дрель. Предсказуемо один из наиболее распространенных вариантов, потому что дрель есть в арсенале практически любого мастера, и она уже обеспечивает механический привод, а сделать на нее насадку весьма просто. Изделие представляет собой насадку из металлической трубы, в верхней части которой привинчен кондуктор – в нем проделаны отверстия как раз такого диаметра, чтобы сверло вошло и надежно встало на своем месте. Перед заточкой конструкцию крепят к шейке дрели при помощи втулки и винта.

- Стойки для заточки. Некие подобные конструкции широко используются на производстве, но там они и более громоздкие, и имеют расширенный функционал, тогда как в домашних условиях собирают их более компактные и не такие продвинутые версии.

Стойка в любом случае неотделима от заточного станка, потому ее стоит собирать в том случае, если станок у вас есть. В задачи умельца входит самостоятельное изготовление из подручных средств основания, стержня и упора. К стержню специально подобранными зажимными гайками нужного размера крепятся сверла, но нужно убедиться, что они зафиксированы намертво.

Стойка в любом случае неотделима от заточного станка, потому ее стоит собирать в том случае, если станок у вас есть. В задачи умельца входит самостоятельное изготовление из подручных средств основания, стержня и упора. К стержню специально подобранными зажимными гайками нужного размера крепятся сверла, но нужно убедиться, что они зафиксированы намертво.

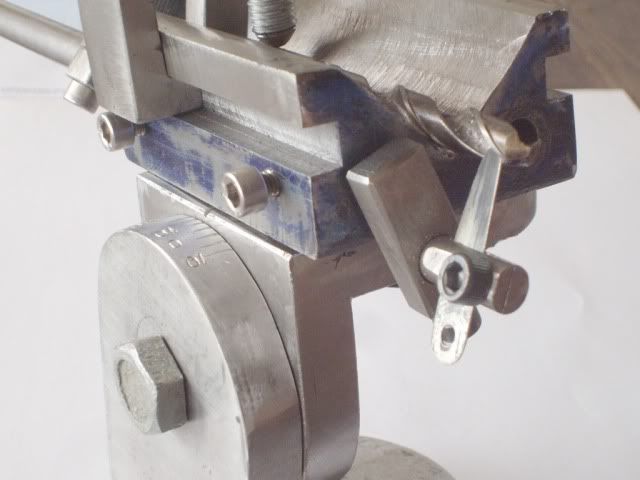

- Фиксаторы различных типов. На самом деле в большинстве случаев народные умельцы не усложняют задачу и точат сверла любыми подручными способами – с помощью алмазного диска болгарки или даже на наждаке. В таком случае все приспособление для заточки представляет собой фиксатор в виде оправки, в которую вставляют сверло. Изготовить такое изделие не составляет труда, но важно добиться идеально точной фиксации в правильном положении как самого сверла, так и фиксатора, который вполне может быть собран всего лишь из двух небольших гаек и болта.

Как сделать своими руками?

Решение изготовить какой-либо механизм своими руками всегда начинается с создания чертежа. Это правило работает всегда и во всех случаях, даже если вам кажется, что планируемое к производству приспособление весьма простое. Стоит учитывать, что чертеж – это не просто условная схема, на нем обязательно должны быть прописаны размеры всех отдельных деталей, а также механизма целиком.

Не поленитесь внести информацию даже о размерах крепежей, а затем несколько раз подряд перепроверьте, все ли сходится.

Если это для вас первый опыт самостоятельного изготовления подобных устройств, ничего нет удивительного в том, что проблемы начинают появляться уже на этапе составления чертежа. Ничего страшного – вы должны лишь сделать механизм своими руками, а не разработать собственный рабочий проект. Раз так, не возбраняется пользоваться интернетом, чтобы позаимствовать чертеж у кого-нибудь. При этом стоит помнить, что и в сети далеко не все авторы разбираются в том, о чем пишут, а значит, чертеж не следует брать в работу, слепо доверяя источнику – его также следует перепроверить на предмет совместимости всех параметров по отношению друг к другу.

Также желательно убедиться, что вы еще до начала выполнения уже понимаете, как должен выглядеть и работать конечный результат.

Из металла

Для решения задач по заточке мелких сверл отлично подходит устройство, собираемое «на коленке» из обыкновенных гаек. В интернете можно найти несущественно различающиеся рекомендации относительно пошагового изготовления такого устройства, но чаще всего все выглядит примерно следующим образом.

Для начала надо отыскать две гайки, диаметр которых не был бы одинаковым. На более крупной надо провести разметку, отмерив по 9 мм на одной из граней по трем сторонам. Результаты измерений обозначаются маркером на выбранной грани, а также на той, которая является противоположной по отношению к первой. После того как разметка будет выполнена, гайку зажимают в тисках и обрезают небольшие фрагменты по прорисованному контуру.

После этого в порезанную гайку вставляют сверло, чтобы убедиться, что грани гайки обеспечивают сверлу те самые 120 градусов наклона, которые обычно считаются наиболее удачным положением для заточки и последующей работы. Если все совпадает, можно переходить к следующему этапу – к поверхности, подвергшейся обрезанию, прикладывают гайку меньшего диаметра и, убедившись в правильности положения, приваривают ее. Затем в меньшую гайку вкручивают болт, который ограничивает перемещения вставляемого сверла – в результате получается держатель, обеспечивающий необходимый угол.

Опытные мастера особо акцентируют на том, что фиксацию должен обеспечивать именно болт, и не стоит пытаться заменить его рукой или другими менее надежными приспособлениями.

Благодаря специфике описанной конструкции в нее можно вставить сверло под правильным углом и в таком положении зафиксировать его. После этого сверло обтачивается на наждаке в расчете на то, что гаечное приспособление не позволит сточить лишнего, заодно сточив и себя. При этом многие мастера сомневаются в том, действительно ли гайка способна противостоять обрабатывающему воздействию абразивного круга и не портиться, заодно портя и сверло, которое точится под неправильным углом.

При этом многие мастера сомневаются в том, действительно ли гайка способна противостоять обрабатывающему воздействию абразивного круга и не портиться, заодно портя и сверло, которое точится под неправильным углом.

Вариантов решения этой проблемы может быть всего два: либо выбирайте любые другие приспособления для заточки сверл, либо тщательнее выбирайте гайки, из которых будете делать зажим.

Из дерева

Не стоит думать, что приспособление для заточки сверл можно своими руками изготовить только из металла – на самом деле для достижения подобных целей годится и древесина. На первый взгляд, она не обеспечивает той же надежности фиксации в правильном положении, однако, практика показывает, что даже в деревянном исполнении фиксатор способен некоторое время безупречно служить своему хозяину.

При этом изготовить его может даже тот человек, у которого совершенно нет навыков сварщика или отсутствует сварка как агрегат, но для производства потребуется все еще не затупившееся сверло.

В качестве главного материала используют кусок деревянного бруса, толщина которого оптимально оценивается в 2 сантиметра. По торцевой стороне будущего изделия выполняют диагональную разметку, стремясь определить центр. После этого надо подходящим сверлом в точке середины проделать сквозное отверстие – по диаметру оно будет как раз таким, чтобы в будущем фиксировать тот инструмент, которым его выполнили.

Далее надо обрезать углы так, чтобы линии среза шли на 30 градусов по транспортиру, если точкой отсчета признаем центр. Потом сбоку или сверху просверливают еще одно отверстие, предназначенное для фиксирующего самореза. Его отверстие должно в толще бруска соединяться с прорезью для вставки затачиваемого сверла – тогда с помощью болта фиксации сверло можно будет надежно прижать.

Потом сбоку или сверху просверливают еще одно отверстие, предназначенное для фиксирующего самореза. Его отверстие должно в толще бруска соединяться с прорезью для вставки затачиваемого сверла – тогда с помощью болта фиксации сверло можно будет надежно прижать.

Принцип использования такого устройства достаточно прост – сверло вставляется в проделанное для него отверстие, а затем фиксируется, плотно прижатое болтом. При этом кончик сверла, предназначенный для затачивания, должен выступать за пределы деревянной оправы. Специалисты советуют применять подобную конструкцию для работы с болгаркой или ленточным гриндарем. Понятно, что деревянный корпус тоже будет поддаваться затачивающему воздействию и истираться, потому задача точильщика – следить, дабы это не происходило чересчур выраженно.

Деревянные приспособления для заточки сверл не изготавливаются для сверл строго одного диаметра – они универсальны и предполагают использование для заточки изделий разного диаметра. При этом он не должен существенно отличаться от максимально возможного. Если диаметр отверстия для сверла составляет 9 мм, то здесь же можно затачивать насадки толщиной и в 8, и даже в 7 мм, а вот в 6 мм уже нежелательно. При более широком ассортименте сверл в арсенале мастера для заточки более тонких наконечников надо сделать еще одну такую конструкцию с диаметром уже в 6 мм, где также можно будет затачивать изделия толщиной 5 и даже 4 мм.

Как пользоваться самодельным устройством?

Принципы эксплуатации самодельных приспособлений для заточки сверл сильно зависят от того, какого именно вида устройство было произведено. Если не вдаваться в специфику каждого отдельного приспособления, а попробовать дать общие рекомендации, то инструкция получится сравнительно короткой – ее мы и рассмотрим.

Если не вдаваться в специфику каждого отдельного приспособления, а попробовать дать общие рекомендации, то инструкция получится сравнительно короткой – ее мы и рассмотрим.

Если заточка будет производиться на наждаке или зафиксированной болгарке, то есть, эти устройства уже имеют четко определенное положение в пространстве и не могут самостоятельно перемещаться относительно стола, задачей мастера является аналогичное закрепление самостоятельно изготовленной приспособы. Удобнее всего произвести фиксацию механизма при помощи струбцин, но надо внимательно следить за тем, на каком расстоянии крепеж устанавливается от абразива – ваша задача ведь заключается в том, чтобы они располагались достаточно близко друг от друга, позволяя производить затачивание.

Когда правильное положение найдено, и вы готовы протестировать собственную разработку, послабьте зажимной хомут, чтобы позволить сверлу встать на свое место. Теперь поставьте сверло в предназначенное для него отверстие и поищите такое положение, при котором угол заточки будет идеальным, а поверхность сверла окажется плотно прижатой к поверхности камня. Не соглашайтесь на «промежуточные» решения – если ваша конструкция изготовлена и собрана правильно, вам с помощью регулировки зажимного хомута удастся найти идеальное положение, если же вы где-то ошиблись в расчетах, то нет смысла точить что-либо на непригодном для этого станке.

Когда оптимальное положение для сверла по отношению к точащей детали тоже найдено, надежно зафиксируйте сверло с помощью тех крепежей, которые предусмотрены в самодельном устройстве специально для таких целей. Оставьте небольшой зазор, который обычно оценивается в 1 миллиметр – ваша задача ведь не заключается в том, чтобы сломать наконечник, вы должны его лишь немного обточить. После этого запустите абразивный диск или другое точащее устройство и проверьте собственный станок в действии.

По истечении времени, достаточного для адекватной заточки, остановите процесс и оцените, насколько удачно работает ваш собственный точильный станок.

Если со сверлом все в порядке, и оно затачивается именно так, как это необходимо для ваших рабочих нужд, подобную процедуру необходимо повторить и с обратной стороны, ведь до этого момента сверло стачивалось лишь по одной из кромок. Наконечник поворачивают на 180 градусов, послабив и затем снова затянув крепления, однако ограничительный болт в этом случае трогать не нужно совсем – он должен обеспечивать ту же длину затачивания, что была и при обработке обратной стороны.

После этого вы в любой момент сможете точить собственные сверла, как только в этом возникнет необходимость. Если вы работаете преимущественно с мягкими материалами, имеющими сравнительно невысокую плотность, такая необходимость будет возникать сравнительно редко, но вот металлообработка всегда создает огромную нагрузку на сверла и требует регулярного использования приспособлений для заточки.

Есть несколько проверенных веками способов того, как понять, что сверло уже нуждается в обновлении остроты кромки. В первую очередь, после длительной эксплуатации край металлического сверла начинает уставать, из-за чего наконечник может в прямо смысле начать крошиться. Такое явление нередко пугает новичков и заставляет их полностью заменить сверло или вообще отказаться от обработки определенного материала, но на самом деле надо было просто восстановить правильную рабочую форму насадки.

В первую очередь, после длительной эксплуатации край металлического сверла начинает уставать, из-за чего наконечник может в прямо смысле начать крошиться. Такое явление нередко пугает новичков и заставляет их полностью заменить сверло или вообще отказаться от обработки определенного материала, но на самом деле надо было просто восстановить правильную рабочую форму насадки.

Кроме того, с затупившимся сверлом двигатель начинает испытывать перегрузку и чрезмерно греться – это и понятно, ведь для достижения поставленной цели с некондиционным наконечником мотору приходится работать интенсивнее. Наконец, притупившееся сверло всегда оставляет на обрабатываемой поверхности характерные рваные заусенцы – так происходит потому, что затупление не является равномерным по всем сторонам сверла, и портит оно наконечник постепенно.

О том, как сделать устройство для заточки сверл своими руками, смотрите в следующем видео.

Приспособление для заточки сверл своими руками чертежи. Как заточить сверло по металлу? Приспособление для заточки. Угол заточки сверла

Качество и точность сверления зависит от остроты рабочего инструмента. Кроме того, в отличие от столового ножа, сверло должно быть заточено правильно. Бывалые слесари могут ровнять режущую кромку на обычном точильном станке, просто удерживая сверло в руках (по крайней мере, с их слов). Но для такого способа нужна сноровка и многолетний опыт. Даже если у вас твердая рука, и отличный глазомер – без понимания процесса, вы просто испортите инструмент.

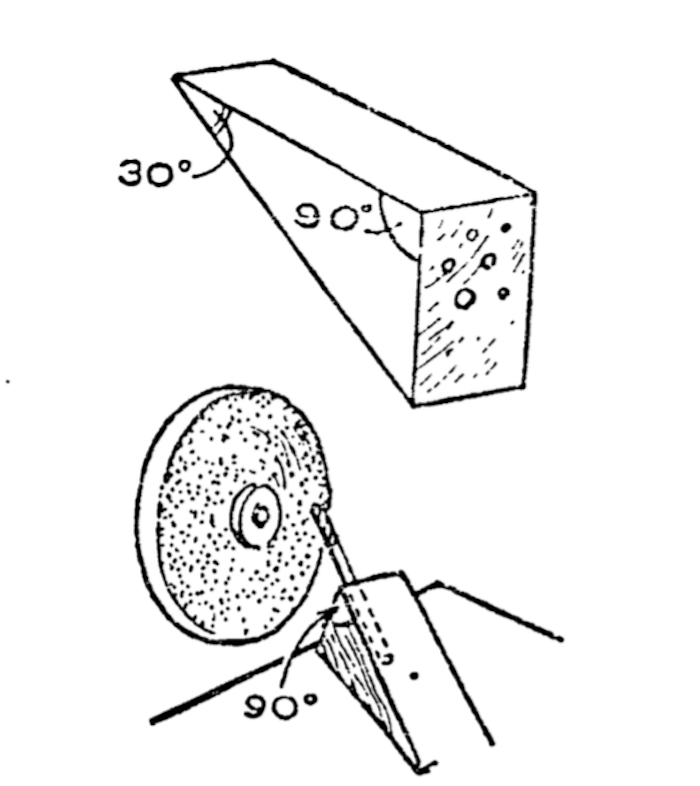

Несколько базовых правил заточки (на примере спиралевидных сверл по металлу):

Для лучшего восприятия материала, вспомним устройство сверла.

- Нельзя прижимать острие к наждаку дольше 2-3 секунд за один подход. Металл раскаляется и происходит так называемое «отпускание», то есть лишение закалки. Соответственно теряется необходимая твердость металла. Первый признак – наличие температурных побежалостей на кромке.

- Для сверл диаметром до 4 мм: при каждом касании плоскости наждака сверло удерживается в одном положении: вращение вокруг своей оси недопустимо. Для большего диаметра, геометрия заточки несколько иная.

- На спиралевидных сверлах затачивается только задняя поверхность режущей части.

- Режущая кромка должна быть направлена навстречу вращению точила (при механической заточке).

- Основной угол (на иллюстрации — 2φ) зависит от типа обрабатываемого материала.

Какие сверла точить, и как часто?

Перьевые и другие специальные сверла по дереву в домашних условиях не восстанавливают, да и тупятся они не так быстро. Победитовые наконечники для бетона не точатся в принципе. Остается самый популярный инструмент – спиральные сверла по металлу. Разумеется, их используют и для обработки дерева (пластика, резины и даже камня), но это к теме не относится.

Победитовые наконечники для бетона не точатся в принципе. Остается самый популярный инструмент – спиральные сверла по металлу. Разумеется, их используют и для обработки дерева (пластика, резины и даже камня), но это к теме не относится.

Спиральное сверло. Режущая кромка имеет небольшой размер, поэтому при работе быстро нагревается от трения (нет площади рассеивания). Основная причине затупления – именно перегрев. При правильном использовании износ происходит не так интенсивно. Характерные признаки тупого сверла:

- При работе слышен скрип.

- Вместо завитой стружки из отверстия выходят опилки.

- Моментальный нагрев инструмента без продвижения в глубину.

Важно: Не следует работать тупым сверлом, износ от перегрева будет только прогрессировать.

Итак, пришло время точить инструмент. Вы не желаете испортить сверло, и хотите механизировать процесс.

К вашим услугам мини станки для заточки:

Все приспособления разделены на два вида: насадки или упоры для универсального инструмента, и самостоятельные устройства узкой специализации. Рассмотрим самые популярные из них, от простого к сложному:

Рассмотрим самые популярные из них, от простого к сложному:

Это как раз приспособление для тех, у кого твердая рука и глаз-алмаз. Фактически оно позволяет лишь удерживать сверло в заданном положении, не опасаясь поранить пальцы. Контроль угла визуальный, согласно положению «крыльев» относительно любого ориентира. Преимуществ немного: моментальная готовность к работе, компактность и цена. Недостатки очевидны: ручной контроль за процессом не добавляет точности.

По сути, этот элемент не является специальным приспособлением для сверл. Он просто позволяет зафиксировать инструмент под определенным углом. Точность будет выше, чем в предыдущем варианте. Большинство упоров позволяют устанавливать угол наклона, и даже имеют шкалу разметки. И все же приходится полагаться на твердость рук.

Есть и более продвинутые подставки: со сменными элементами и регулировкой не только угла, но и высоты. Приспособления монтируются не на корпус наждака, а на верстак: что делает их более универсальными.

Фактически, такой упор можно приспособить под любое электро-точило. Дополнительный бонус – с помощью такой подставки можно точить ножи, фрезы, отвертки, стамески, и пр.

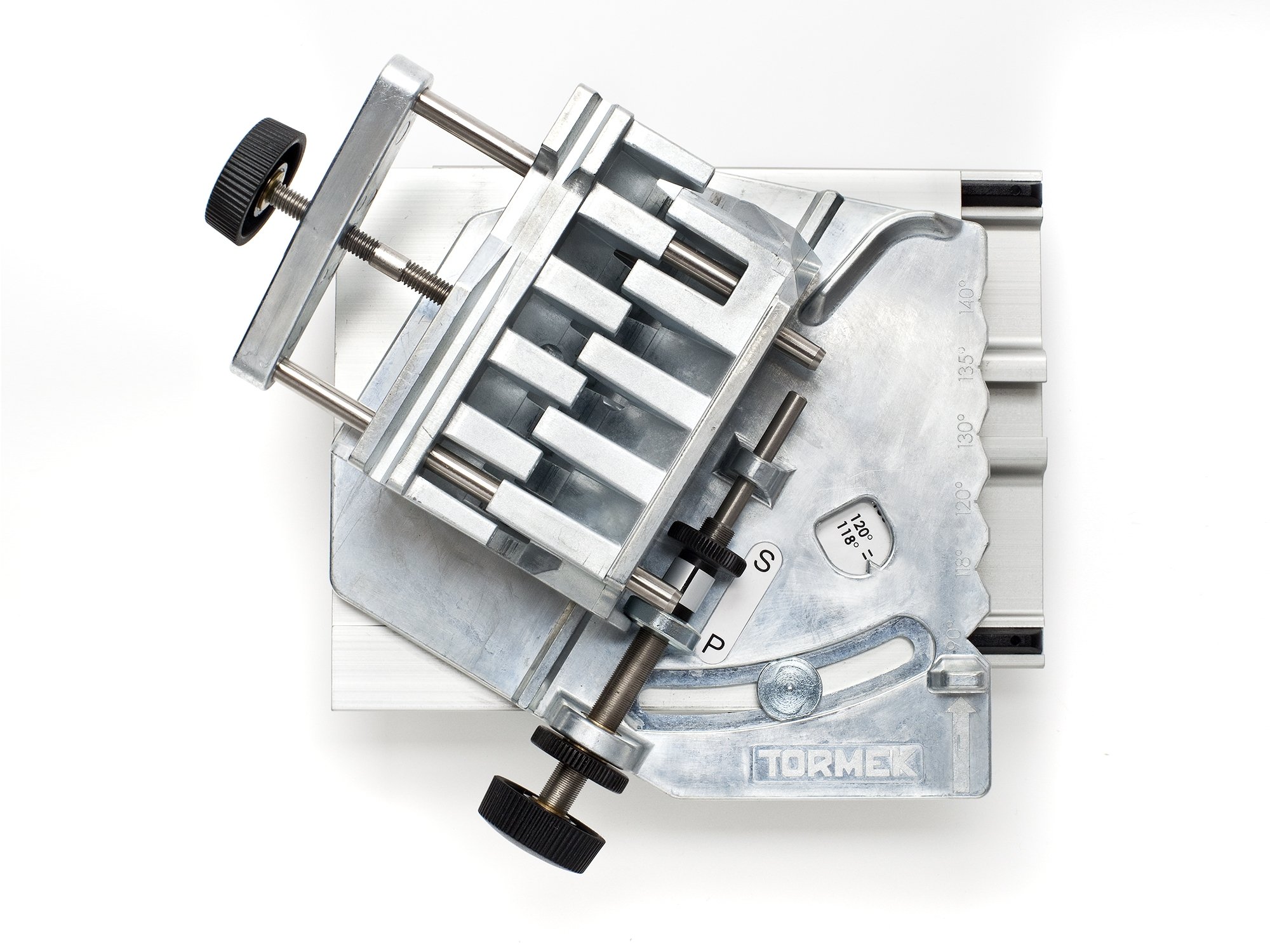

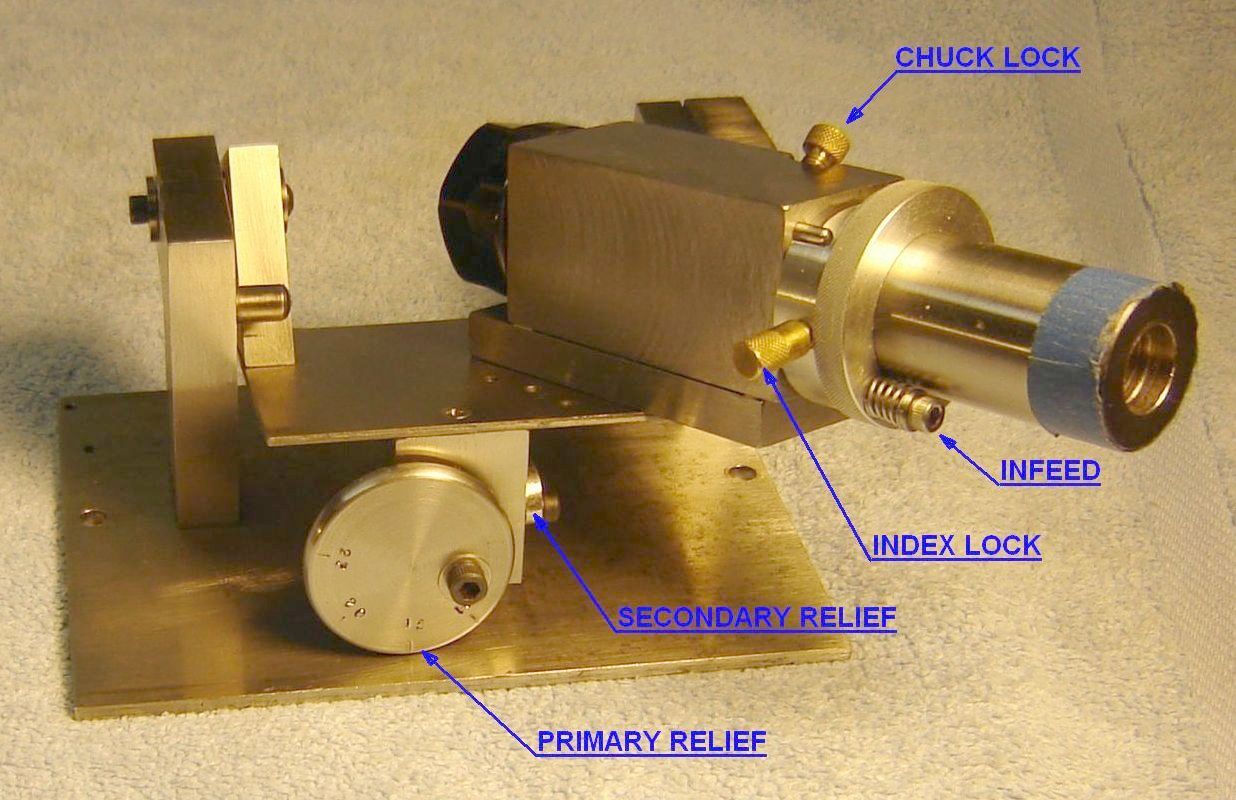

Полупрофессиональные направляющие для любых типов сверл

Это довольно продвинутый инструмент, который позволяет контролировать характеристики заточки с точностью до микрон. Все линейные параметры надежно фиксируются, значения выставляются по разметке. Сверло крепится в желобе, случайное смещение или поворот вокруг своей оси исключен.

Для заточки предусмотрена возможность как линейного перемещения, так и движения кромки по траектории дуги (для конической заточки сверл большого диаметра). Линейное движение (вдоль оси) может контролироваться мастером, или устанавливается ограничительный упор.

С точки зрения качества обработки – недостатков у приспособления практически нет. Но для правильной заточки оператор должен знать параметры сверла. То есть, автоматика отсутствует: поэтому инструмент относится к разряду профессионального.![]()

Как развитие линейки – направляющая с собственной точильной установкой. Нет необходимости устанавливать упор на верстак и менять диски. Фактически – вы имеете полуавтоматический настольный станок для заточки.

Важное замечание: Все перечисленные приспособления предназначены для работы со стандартными электро-точилами. Поэтому перед началом обработки сверл, желательно установить специальный наждачный диск.

Представляют собой специализированный электроинструмент для выполнения единственной задачи: заточка спиральных сверл.

Пользоваться станком может даже человек, далекий от техники (хотя, зачем ему острые сверла?). От оператора требуется лишь определить диаметр сверла и погрузить его в соответствующее отверстие. Работать удобно, ошибки практически исключены. Однако все сверла точатся «под одну гребенку». Расплата за простоту использования – отсутствие гибкости в настройках. Для домашнего применения – лучший выбор: особенно если имеется дополнительная насадка для заточки ножей и ножниц.

Есть версии для мастеров. Сверло устанавливается с учетом параметров заточки, процесс может контролироваться оператором.

Выбирается угол заточки, способ обработки кромки (линейная или конусная), глубина снятия металла. Сверло располагается не в общей обойме, а в индивидуальном картридже.

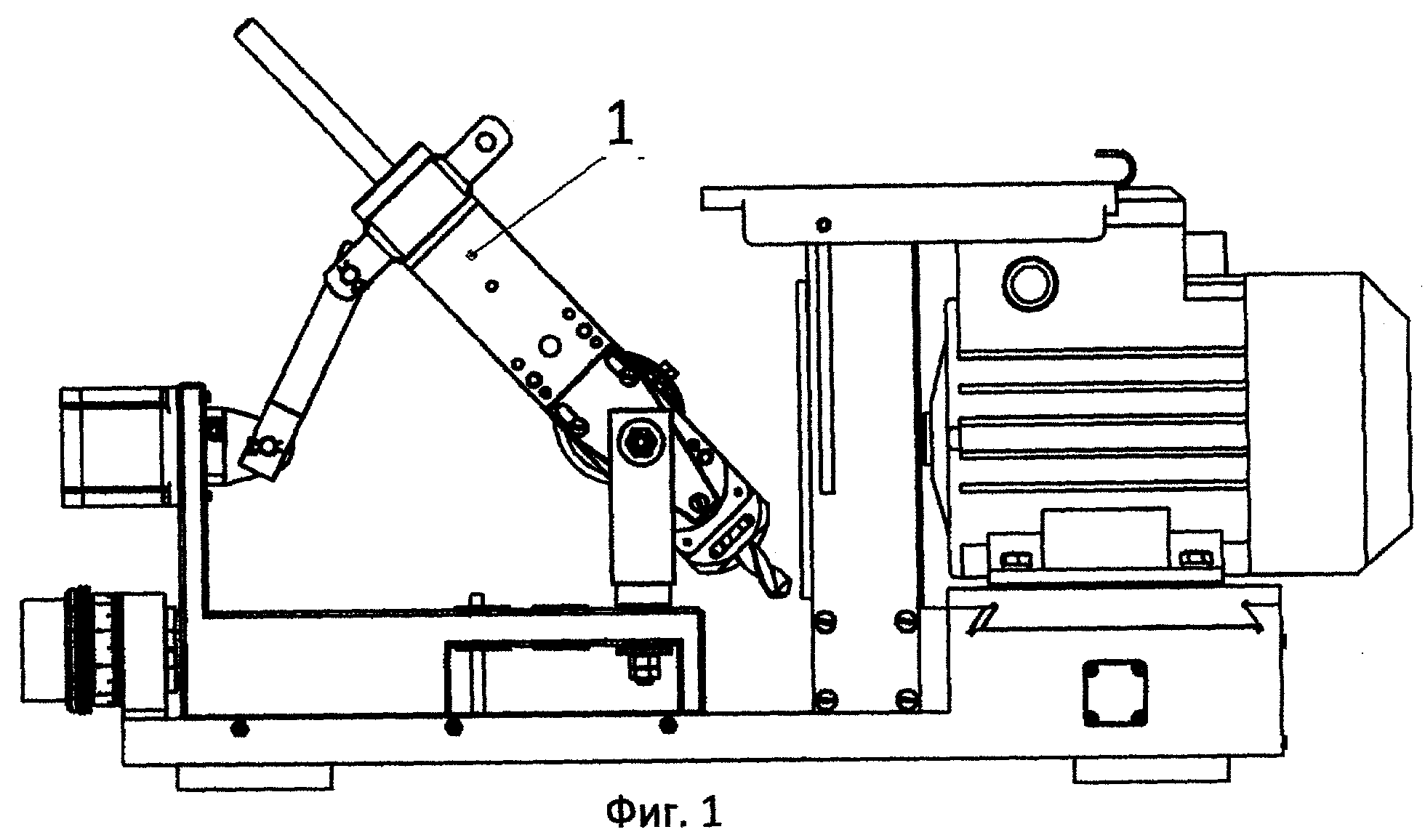

Промышленное заточное оборудование для металлообрабатывающего цеха

При интенсивной эксплуатации сверлильных станков, требуется отдельный пост для восстановления работоспособности инструмента. Профессиональные стенды для заточки сверл любого диаметра, экономят время и силы, но стоимость такого оборудования слишком высока для домашнего применения.

Полученная информация поможет вам подобрать приспособление для заточки, без лишних финансовых затрат. Кроме того, существуют сменные насадки на ручной электроинструмент (например, дрель). Но это уже тема другой статьи.

Как сделать приспособление для заточки сверл.

Приспособление для ручной заточки спиральных свёрл. Некоторое время назад случайно наткнулся (имеется ввиду автор статьи, см. источник) в сети на весьма полезные видеоуроки В. Леонтьева по ручной заточке спиральных свёрл:

Некоторое время назад случайно наткнулся (имеется ввиду автор статьи, см. источник) в сети на весьма полезные видеоуроки В. Леонтьева по ручной заточке спиральных свёрл:

Но тут же возникла идея, как сделать заточку свёрл ещё более простой и удобной. В результате раздумий и опытов появилось нижеописываемое приспособление. Сначала потребовалось модернизировать — довести до ума имеющееся фабрично-китайское (типа немецкое) точило. Потому как работать с ним используя приёмы В.Леонтьева было практически невозможно.

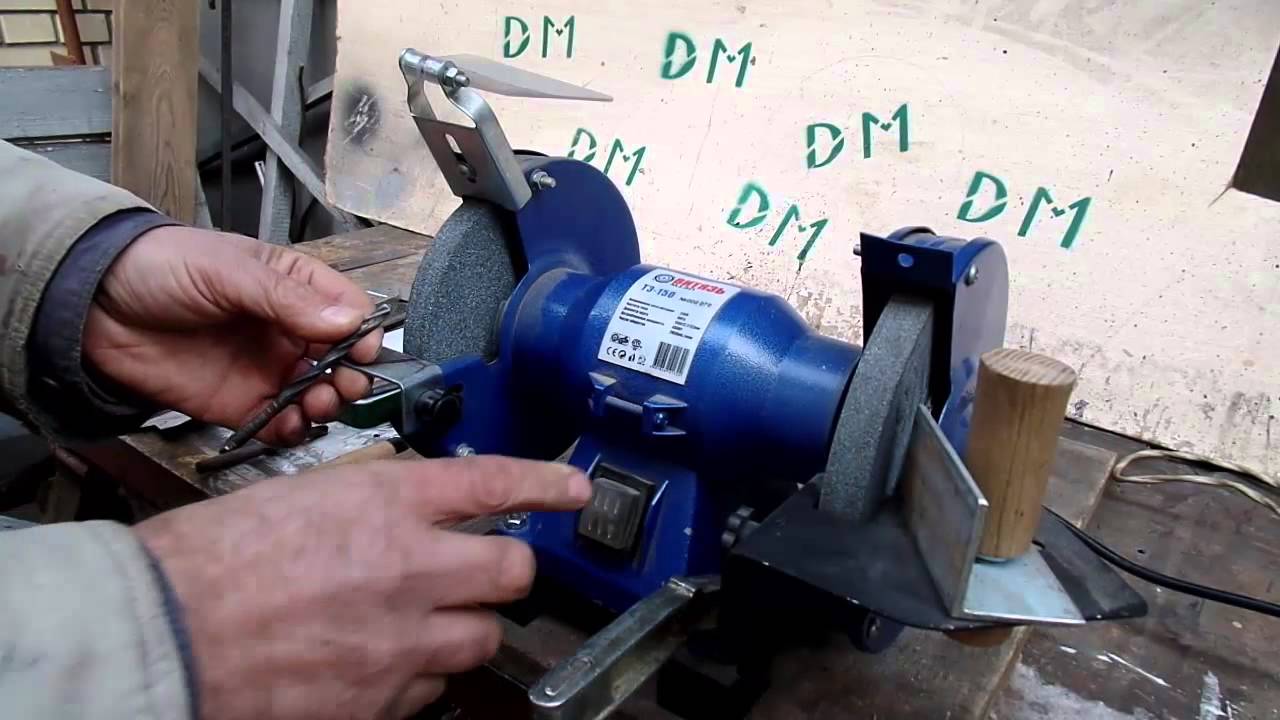

Электроточило фабрично-китайского изготовления.

Хлипкий штатный кронштейн подручника.

Непригодная для работы конструкция подручника.

Вопервых кронштейн крепления подручника к кожуху диска слишком хлипкий, сделан из металла 2 мм толщины. При небольшом усилии гнётся. Поэтому, естественно, углы заточки получаются +/- километр! Да и форма подручника абсолютно не позволяет делать нормальный задний угол по методе В.Леонтьева, так как сверло при опускании хвостовика упирается в угол кронштейна. Тем более, что и сам подручник установлен НИЖЕ оси диска. То есть вообще никак не получить нормальный задний угол, если только не использовать торцевую поверхность диска.

Тем более, что и сам подручник установлен НИЖЕ оси диска. То есть вообще никак не получить нормальный задний угол, если только не использовать торцевую поверхность диска.

Плоскость площадки подручника гораздо ниже оси вращения диска.

Новый кронштейн крепления подручника.

Для нормального кронштейна был использован кусочек металла толщиной 4 мм, большего размера и дополнительные крепёжные винты. Старый кронштейн крепился на двух заклёпках, которые пришлось срезать. Теперь новый кронштейн гораздо жёстче, чем ранее. Также из кусочков уголка и полосы была сварена горизонтальная полка подручника с дополнительными крепёжными отверстиями. Её положение можно регулировать в некоторых пределах.

Сравнение толщины металла в новом и старом подручниках.

Новый кронштейн крепится в 5 точках.

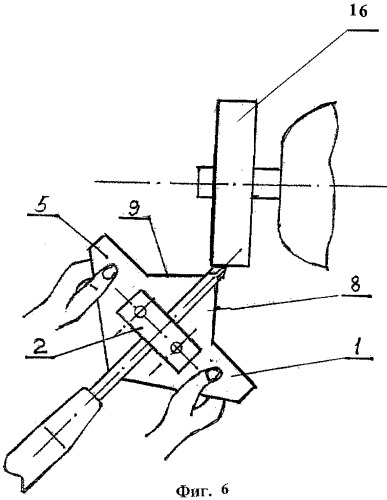

Детали приспособления. Кронштейн. Подручник. Поворотная пластина…

Далее было изготовлено непосредственно само приспособление. Оно представляет из себя поворотную пластину с приваренной втулкой, которая может качаться на оси, закреплённой в проушине, которая в свою очередь крепится к подручнику. Сверху к поворотной пластине крепится направляющая пластина для свёрл, в которой выбран треугольный паз.

Приспособление в сборе. Пластина в горизонтальном положении.

Приспособление в сборе.

Приспособление для заточки.

Сначала вместо этой пластины была опробована направляющая в виде кусочка уголка (как на видео у В.Леонтьева), но этот вариант совсем не годится — сверло трудно нормально зафиксировать (оно пытается убежать вправо при касании с диском), тем более что его требуется ещё и подавать вперёд при формировании заднего угла. В общем уголок (он есть на фото) совершенно не годится.

Приспособление в нижнем положении.

Работа с приспособлением напоминает движения автора видеоуроков, только вместо пальца и глазомера используется ось качания и установленный угол заточки сверла. Значительно удобнее с приспособлением контроль параллельности диску обрабатываемой режущей кромки сверла. Нужно просто повернуть пластину вниз и прижать сверло в пазу таким образом, чтобы линия режущей кромки была параллельна плоскости пластины — оси качания пластины. Этот момент показан на фото.

Этот момент показан на фото.

Установка сверла на подручник к точильному камню.

Сначала формируется сама кромка. При обработке заднего угла необходимо одновременным движением опускать пластину вниз и подавать само сверло вперёд к диску. Нужно стараться не допускать вращения сверла вокруг своей оси при формировании кромки и обработке заднего угла. Симетрию кромок контролирую точно также, как и в видеоуроках. Кстати, вместо качающейся пластины можно установить на подручник кусочек уголка с фиксированными углами — заточки и задним — это для заточки твердосплавных буров. Нужно только по месту определить необходимую длину сторон уголка для получения нужного заднего угла заточки, так как он зависит и от диаметра диска и местоположения подручника относительно оси вращения диска.

Установка сверла в направляющий паз пластины.

Контроль установки сверла. Режущая кромка сверла параллельна поверхности пластины.

Конфигурация направляющего паза.

Приспособление для ручной заточки спиральных свёрл.

Для быстрого и качественного просверливания отверстий нужны острые сверла, которым свойственно со временем притупляться. Лучше всего этот инструмент оттачивает станок для заточки сверл. В домашних условиях можно также использовать специальные приспособления.

1

Станок для заточки сверл – это автоматизированное оборудование узкой специализации, предназначенное только для оттачивания сверл. По сфере использования различают следующие виды этих устройств:

- Промышленные – имеют большую мощность, на них затачивают различные сверла с диаметром от 20 мм и больше. Основное назначение такого оборудования – интенсивная работа на крупных предприятиях с высокой степенью профильной специализации. В промышленном оборудовании сверло затачивается в полностью или частично автоматическом режиме под нужным углом с помощью узла закрепления (специального зажима).

- Бытовые – используются исключительно на небольшом производстве или в домашних условиях.

Устройство этих станков отличается небольшой мощностью, компактностью и мобильностью. На них возможно затачивать сверла среднего и маленького размера, которые используются в быту чаще всего.

Устройство этих станков отличается небольшой мощностью, компактностью и мобильностью. На них возможно затачивать сверла среднего и маленького размера, которые используются в быту чаще всего.

Бытовой станок для заточки сверл перед всеми прочими устройствами и приспособлениями, используемыми для восстановления остроты инструмента, обладает массой важных преимуществ, среди которых в первую очередь стоит отметить следующие:

- работает от электрической сети со стандартным напряжением;

- высокая степень производительности;

- простота эксплуатации;

- высокий уровень точности заточки и функциональности;

- доступная цена, находящаяся в допустимых пределах возможностей любого домашнего мастера;

- имеет небольшой вес и компактный размер;

- удобная эргономичная система управления обеспечивает регулирование скорости и интенсивности заточки.

2

Все бытовые станки рассчитаны на заточку из быстрорежущей стали определенного, конструктивно заложенного в устройство оборудования, диапазона диаметров. На многих станках можно затачивать инструмент, оснащенный твердосплавными пластинами – для этого в комплекте поставляется или дополнительно докупается алмазный круг. Обычно их возможности предусматривают заточку сверл с углом конуса при вершине в диапазоне 90–140 о по задней поверхности с выполнением затыловки и подточки режущей поперечной кромки. Но выпускаются также специализированные модификации для сверл по металлу:

На многих станках можно затачивать инструмент, оснащенный твердосплавными пластинами – для этого в комплекте поставляется или дополнительно докупается алмазный круг. Обычно их возможности предусматривают заточку сверл с углом конуса при вершине в диапазоне 90–140 о по задней поверхности с выполнением затыловки и подточки режущей поперечной кромки. Но выпускаются также специализированные модификации для сверл по металлу:

- левых;

- с двухплоскостной затыловкой;

- высокопроизводительных;

- трехзубых;

- других.

Наиболее удобны в домашней эксплуатации станки с универсальным патроном для зажимания сверл различного диаметра в пределах технически допустимого диапазона размеров, а также устройства, комплектующиеся набором съемных патронов, которые крепятся на корпусе самого станка и всегда под рукой.

Такое оборудование как правило оснащено окном, через которое можно наблюдать за центрированием сверла в рабочей зоне станка. В комплекте со станком идут стандартные принадлежности: эльборовые круги, комплект цанг, ключи, запасные детали. Также могут поставляться дополнительные принадлежности: алмазные круги, дополнительный набор цанг, светильник для рабочей зоны и другие. Наиболее известные типы подобных станков: Drill Doctor , GS и их китайские аналоги.

Также могут поставляться дополнительные принадлежности: алмазные круги, дополнительный набор цанг, светильник для рабочей зоны и другие. Наиболее известные типы подобных станков: Drill Doctor , GS и их китайские аналоги.

По диапазону размеров обрабатываемых сверл эти станки выпускают двух основных видов (с различными крайними значениями диаметров): от 2 мм до 13 мм и от 13 мм до 34 мм. Их недостатки: плохая заточка тонких сверл (точность станков не рассчитана на это) и невозможность оттачивания очень тонких. Для инструмента малых диаметров потребуется специальный станок для заточки сверл – например, ВЗ-389СП, предназначенный для заточки инструмента размером 0,4–4 мм и оснащенный для контроля за процессом оттачивания 30-кратным оптическим устройством.

3

Прежде чем подбирать станок для заточки сверл необходимо определить для него будущий фронт работ, потому что при покупке требуется руководствоваться определенными эксплуатационными параметрами. Если устройство предполагается использовать в домашних условиях (к примеру, на даче или в гараже), то можно приобрести маломощную, недорогую модель – учитывая, что станок не будет эксплуатироваться постоянно, оборудование большой мощности будет совершенно ни к чему. Кроме того, промышленные устройства предназначены для затачивания сверл больших диаметров и потребляют гораздо большее, чем бытовые модели, количество электроэнергии.

Если устройство предполагается использовать в домашних условиях (к примеру, на даче или в гараже), то можно приобрести маломощную, недорогую модель – учитывая, что станок не будет эксплуатироваться постоянно, оборудование большой мощности будет совершенно ни к чему. Кроме того, промышленные устройства предназначены для затачивания сверл больших диаметров и потребляют гораздо большее, чем бытовые модели, количество электроэнергии.

При покупке станка следует обратить особое внимание на наличие специального регулятора, предназначенного для настройки вращения шпинделя. Такая опция позволит сделать работу максимально эффективной и безопасной.

Еще один немаловажный параметр – размер сверл, который должен определяться спектром предполагаемых работ. Выбираемый бытовой станок должен иметь достаточно низкий уровень производимого шума, особенно когда оборудование планируется использовать не в каком-то отдельном помещении, а непосредственно в жилой зоне.

Необходимо также обратить внимание на конструкцию приглянувшейся модели – лучше всего, если она будет максимально простой. В этом случае какая-либо поломка не доставит больших хлопот – не составит труда подыскать и приобрести нужную новую деталь и поставить ее вместо вышедшей из строя. Нельзя не отметить, что большинство зарубежных моделей в плане их технического обслуживания довольно дорогие, а найти нужную деталь на замену порой бывает непросто. И последняя рекомендация: выбирать станок для заточки сверл следует только в специализированных торговых точках и магазинах, где будет выдан гарантийный талон и технический паспорт.

4

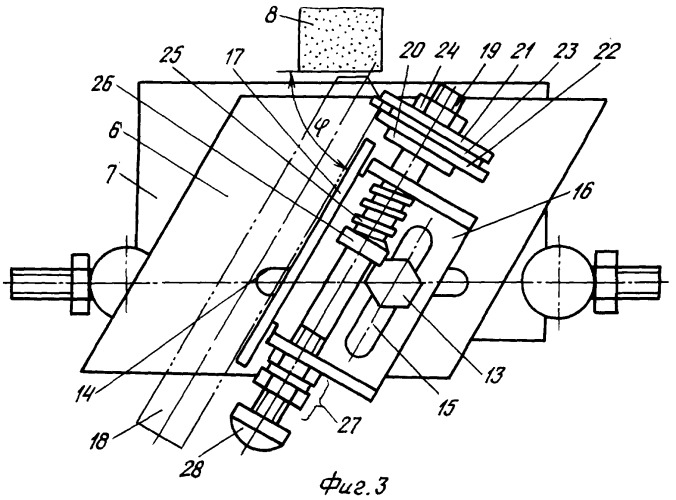

На предприятиях в некоторых случаях сверловщик затачивает сверла сам вручную на обычных заточных станках, которые оборудованы для этой цели специальным приспособлением. Для этого он предварительно должен изучить правила затачивания сверл и пройти специальные подготовительные курсы. Используемое приспособление для заточки сверл представляет из себя стальную конструкцию, оснащенную подвижным зажимом для сверла с регулируемым углом наклона относительно вращающегося шлифовального круга и имеющее крепление для фиксации на корпусе заточного станка.

Также нередки случаи, когда на предприятии при затачивании вручную на обычном заточном станке вовсе не используют никаких приспособлений. При этом сверло правой рукой держат за хвостовик, а левой – насколько возможно ближе к режущей части. Режущую кромку инструмента прижимают к боковой поверхности абразивного круга и одновременно правой рукой плавно покачивают сверло, стремясь добиться, чтобы задняя его поверхность приняла нужную форму и приобрела правильный наклон. Снимать металл нужно небольшими слоями, слабо прижимая инструмент к кругу. Надо следить, чтобы у сверла режущие кромки были одинаковой длины и имели одинаковые углы заточки.

Ошибки, допущенные во время ручной заточки, могут привести к следующим недостаткам сверла:

- режущие кромки неравной длины;

- углы, образуемые режущими кромками с осью инструмента, разные;

- у поперечного лезвия односторонняя выточка.

В результате этих дефектов сверло будет:

- бить;

- неправильно, односторонне нагружаться на режущих кромках – может сломаться;

- просверливать отверстия большего диаметра, чем само сверло.

После заточки у инструмента следует проверять для поперечной кромки ее ширину и правильность положения относительно режущих кромок, длину последних, угол: в плане φ, наклона поперечной кромки, задний угол α, двойной заточки φ1, при вершине 2φ. Для проверки всех этих параметров на предприятиях используют специальные шаблоны. Правильность расположения перемычки выясняют с помощью оптического прибора. На предприятиях в ряде случаев проверяют биение сверла – используют для этого специальное приспособление.

Сверла по металлу из быстрорежущих сталей затачивают на кругах для шлифования из электрокорунда белого и нормального на керамической связке зернистостью 16–40, твердостью СМ, а также на кругах из эльбора. При заточке инструмента, который оснащен твердосплавными пластинами, применяют из синтетических алмазов, а также из зеленого карбида кремния зернистостью 16–40.

5

Не имея специального станка, в домашних условиях можно использовать для заточки сверл следующее оборудование:

- обычный заточной станок;

- электродрель;

- самодельные аппараты для заточки.

Для использования простого заточного станка лучше приобрести специальное приспособление, потому что прежде, чем самостоятельно научиться правильно оттачивать инструмент без него, можно испортить не один десяток сверл. Это приспособление для заточки сверл имеет примерно такое же устройство, как и описанное выше промышленное. Есть варианты не с креплением на корпус станка, а с отдельной установкой на горизонтальную поверхность вблизи вращающегося шлифовального круга. Подобное приспособление может быть самодельным. Оно может быть выполнено из дерева: на его основании крепят брус с несколькими отверстиями под диаметр нужных сверл, просверленными под наклоном, обеспечивающем нужный угол заточки. Можно предусмотреть изменение наклона – угла заточки.

В случае с электродрелью используется специальная насадка для заточки сверл. К сожалению, в продаже попадаются только для заточки под углом 118 о и только для размеров инструмента 3,5–10 мм (отечественные) и 2,5–10 мм (импортные). Причем и те, и другие только для дрелей с шейкой шпинделя диаметром 43 мм. В корпусе этих насадок есть 15 отверстий под сверла разных диаметров. Насадки комплектуются камнем, затачивающая поверхность которого расположена под определенным углом, и поводком для него, вставляемым в патрон дрели.

Причем и те, и другие только для дрелей с шейкой шпинделя диаметром 43 мм. В корпусе этих насадок есть 15 отверстий под сверла разных диаметров. Насадки комплектуются камнем, затачивающая поверхность которого расположена под определенным углом, и поводком для него, вставляемым в патрон дрели.

Изменив один раз длину поводка (укоротив его), насадку настраивают для работы с одной конкретной дрелью. Работают с ней следующим образом: поводок с камнем на конце вставляют в патрон дрели; насадку одевают на шпиндель и фиксируют винтом; запускают дрель и вставляют сверла в отверстие корпуса насадки соответствующего диаметра. Подобное приспособление тоже можно сделать самостоятельно. В самодельной насадке можно будет предусмотреть нужные углы заточки и диаметры инструмента.

Самодельные аппараты могут быть выполнены в виде обычных заточных станков. На них лучше сразу предусмотреть способ крепления и заточки сверл, чтобы не придумывать дополнительные приспособления для этого.

Сверла должны быть качественными и хорошо заточенными в работе профессионального мастера. В былые времена заточку сверла производили вручную.

В былые времена заточку сверла производили вручную.

На сегодняшний день появились специальные устройства для заточки свёрл, и их конструкция очень проста.

Для чего нужна заточка?

Если сверло затупилось, то им очень трудно, а порой невозможно просверлить поверхность. Также стоит заметить, что для разных видов поверхностей свёрла должны иметь определённый угол заточки, к примеру, для пластмассовой поверхности угол будет равен 30 градусам, для закалённой стали этот угол будет равняться 130 градусам.

В случаях, когда не требуется идеально просверлённого отверстия, угол заточки может быть 90 градусов.

Как выполнить правильную заточку сверла

Заточку сверла можно сделать своими руками при помощи абразивных дисков. В ходе заточки сверло нужно удерживать за рабочую поверхность. Удерживать хвост сверла нужно другой рукой.

С боку сверло необходимо прижать к абразивному диску. Затем желательно с придельной осторожностью провернуть его, в результате режущая кромка примет требуемый угол и структуру.

Заточку сверла нужно делать с каждой стороны отдельно. Также необходимо следить за тем, чтобы остриё сверла располагалось ровно по центру в момент заточки режущей части. Следует сделать это правильно, так как ошибка в заточке может привести к тому, что сверло будет косить вбок.

Заточка сверла своими руками не самый хороший способ, так как он способен нести за собой ряд неточностей, например, режущие кромки могут оказаться не правильными по отношению к оси инструмента.

Устройство для заточки

Устройство предназначено для заточки глухих или сквозных сверл, которые сделаны из чугуна и стали. Такое устройство сделано с учётом видов заточки, а также её размеров. На станке легко поменять угол заточки.

Есть два вида устройств, которые помогут заточить сверло это бытовой и промышленный станок. В первом случае устройство для заточки занимает мало пространства и отлично вписывается для работы в доме, но такой станок может затачивать только маленькие свёрла.

Большой мощностью обладают станки промышленные, которые сделаны для того, чтобы производить заточку сверл с большим диаметром. У промышленного станка имеется зажим и круг для заточки.

С помощью этого устройства заточка сверла происходит под надзором оператора, который легко контролирует процесс. Такие устройства рассчитаны на долгосрочное время эксплуатации.

Как сделать станок для заточки сверл своими руками

Нам будут необходимы следующие материалы: абразивный диск, переключатель, мотор с хорошей мощностью, подставка, провода, ось и заглушка. Также для безопасного использования станка на нём обязан быть корпус, снаружи которого необходимо поставить ось с абразивным кругом для работы.

Предварительно нужно определиться с местом установки станка, так как он будет подключаться к розетке.

Также наше устройство должно размещаться на столе, желательно из металла, куда нужно будет поставить двигатель, и расставить отметки для проделывания отверстий под болты.

На вал двигателя надевают абразивный диск. Чтобы его закрепить на валу, надо надеть сначала шайбу, затем диск и еще раз шайбу. После этого следует установить крепёжную гайку на заранее приготовленную резьбу на валу.

В качестве мотора для нашего устройства отлично подойдёт двигатель от стиральной машины. Мощность её мотора будет достаточной для процесса заточки сверл. Провода допускается взять тоже от подручной аппаратуры.

Обратите внимание!

Соединить провода нужно с пускателем, который должен быть с тремя разомкнутыми контактами. Обмотка должна быть способна к подключению фазных линий, с использованием двух пускателей, соединённых последовательно.

Кнопка выключения должна соединяться с Нз, а кнопка запуска будет соединена с НР, также она должна состоять в параллельном соединении с двумя НР контактами пускателя.

При нажатии кнопки включения будет подаваться напряжение на обмотку в результате контуры должны замкнуться. При отпуске кнопки напряжение, подаваемое на пускатель не должно сниматься. При отключении двигатель должен остановиться.

Двигатель сам по себе безопасное устройство, но для защиты его механизмов от пыли необходимо сделать каркас, который защитит его от воздействия окружающей среды.

Для его изготовления можно воспользоваться металлическим коробом или сделать защитный экран из стекла. Также стоит установить кожух, закрывающий торцевую часть диска на треть. Он защитит рабочего, в случае если абразивный диск треснет.

Фото заточки сверл своими руками

Обратите внимание!

Обратите внимание!

Устройство для заточки свёрл пригодится в любом хозяйстве. Ведь работа с тупым сверлом — одно мучение. Механизм можно сделать своими руками, используя ненужные и устаревшие детали.

Правила заточки сверл

Свёрла можно затачивать на специальных заточных дисках, вручную или на станках. Перед началом работ внимательно исследуйте свёрла: если на поверхности есть серьезные дефекты, нужно начать затачивание с более грубого абразива. Если же инструмент немного затупился, используйте доводочный диск.

Перед началом работ внимательно исследуйте свёрла: если на поверхности есть серьезные дефекты, нужно начать затачивание с более грубого абразива. Если же инструмент немного затупился, используйте доводочный диск.

При затачивании вручную своими руками, нужно выполнять правила:

- одной рукой удерживать за хвостовик, второй подправлять рабочий конец;

- режущий край обрабатывать боковой частью заточного диска;

- сначала затачивается одна сторона, после чего сверло аккуратно переворачивается и обрабатывается вторая.

Во время обработки важно сохранять изначальную форму сверла и направление режущих краев. Необходимо следить за тем, чтобы острие кончика не смещалось от центра, иначе во время работы инструмент отклонится в сторону. Если после заточки угол режущих краев неодинаков, работа сверла будет некачественной. Это определяется с помощью шаблона, сделанного своими руками, или на глаз: форма кончика должна составлять конус. Чтобы избежать ошибок, править лучше на специализированных устройствах.

Виды заточного оборудования

Самодельный аппарат предусмотрен для затачивания свёрл из различных металлов, резаков, метчиков, фрез, зенкеров, резцов.

Оборудование может быть:

- специализированным — обрабатывает единственный тип инструментов;

- универсальным — используется для любых видов резаков и свёрл.

Самодельные механизмы чаще относятся к универсальному бытовому типу. Промышленные станки мощны, работают с крупными инструментами. Дома в таких необходимости нет, они шумны, занимают много места и энергозатратны.

Бытовые самодельные станки подходят для затачивания свёрл малого и среднего диаметра, они компактны и экономичны.

Изготовление станка для заточки

Чтобы своими руками собрать станок, необходимо подготовить:

- электромотор;

- точильный диск;

- тумблер;

- подставку;

- электрокабель;

- заглушку.

Все комплектующие станка своими руками размещаются внутри корпуса. Это сделает работу безопасной и удобной. Доступным должен быть только шкив электродвигателя, на который надевается точильный диск. Станок стационарно крепится к верстаку, поэтому место нужно подобрать заранее.

Это сделает работу безопасной и удобной. Доступным должен быть только шкив электродвигателя, на который надевается точильный диск. Станок стационарно крепится к верстаку, поэтому место нужно подобрать заранее.

- поместите электромотор в нужное место, на столе отметьте точки креплений;

- просверлите отверстия для крепежных болтов;

- верните электромотор на место и прикрутите его к верстаку, для крепления подойдут хомуты из тонких металлических полосок;

- установите защитный корпус;

- на шкив двигателя наденьте точильный круг.

Желательно подобрать двигатель с удлиненным шкивом, иначе его придется доставлять. Сначала надевается шайба, после чего круг. При несовпадении поперечников шкива и диска используется переходная втулка. Сбоку втулки делается резьбовое отверстие, в него вкручивают дополнительный крепежный болтик.

По мощности для самодельного станка подходит двигатель от стиральной машины. Не подбирайте двигатель с высокими оборотами, так как затачивание свёрл происходит на небольшой скорости.

Теперь можно подключить электрическую составляющую: тумблер, двигатель и соединить их с розеткой.

Дополнительные устройства

Изготовленные своими руками дополнительные приспособления сделают работу по заточке сверл более удобной и точной.

Шаблон для проверки. Шаблон вырезают из листа тонкого (1 мм) мягкого металла (алюминия, меди). Шаблон выявляет углы у острия, продолжительность рабочих краев, угол между рабочим краем и перемычкой. Так как задний угол заточки сверла шаблоном проверить практически невозможно, выверяется угол заострения. Вырезается шаблон перед первым использованием сверла.

Направляющая. Это небольшая приставка, которая делается из металлической полоски и с помощью болта фиксируется на корпусе. Во время работы сверло укладывают на направляющую и подводят к точильному камню.

Угломер. На подставке, которая описана сверху, наносятся деления углов затачивания. Можно отрезать часть металлического транспортира с отметками углов и прикрепить к подставке. Отрезать нужно часть с углами более 30 градусов, так как при заточке меньшие не используются.

Отрезать нужно часть с углами более 30 градусов, так как при заточке меньшие не используются.

Приспособление, облегчающее заточку свёрл. Представляет собой фиксированную станину и державку, в которой предусмотрены отверстия для вставления резаков разного размера. Державку можно снимать. Станина выполняется из доски 50 мм, к ней прикрепляется рейка под углом 32 градуса. Рейка выставляет державку с инструментом под необходимым углом. Державка своими руками выпиливается из бруска, поверхность которого снимают под углом 65 градусов. Скошенная часть укладывается к рейке. Углы скашивания державки и рейки зависят от типа заточки.

Многофункциональный механизм

Заточка сверл станет проще при использовании этого механизма. Устройство состоит из:

- роликовых салазок;

- направляющей;

- вала;

- транспортира;

- патрона сверлильного.

Направляющую следует сделать достаточно широкой, к ней прикрепляется транспортир. В качестве оси поворота выступает болт, вставленный в предусмотренное отверстие. На поворотную часть размещают направляющие и подвижную пластинку. На ее поверхности фиксируется ось, трубка, с одной стороны ось заканчивается патроном для сверла, с другой — рукояткой. Перемещение упорной пластины обеспечивается резьбовой осью.

На поворотную часть размещают направляющие и подвижную пластинку. На ее поверхности фиксируется ось, трубка, с одной стороны ось заканчивается патроном для сверла, с другой — рукояткой. Перемещение упорной пластины обеспечивается резьбовой осью.

Снизу упорной пластины находится ограничитель (он же указатель), который одновременно указывает необходимый угол смещения и фиксирует в нужном положении.

Механизм работает следующим образом:

- сверло фиксируется в патроне;

- упорная пластина стопорится под необходимым углом;

- инструмент вращают по продольной оси с помощью рукоятки;

- отмечают угол;

- переворачивают резак на 90 градусов и обрабатывают вторую половину, доходя до отмеченного угла.

Правила заточки на самодельном станке

- Во время обработки свёрл, оба плечика должны быть идентичными. Это означает, что сверло будет ровно входить в отверстие и качественно выполнять сверление.

- До запуска станка своими руками надежно закрепите точильный круг на шкиве.

- Первичную обработку проводите диском с крупным абразивом. Когда вы заметите заусенец на сверле, диск следует менять на более тонкий.

- Во время заточки постоянно удерживайте необходимый угол.

- Круг должен вращаться только в одном направлении, по лезвию.

- Не допускайте перегрева резака, в процессе обработки его следует периодически охлаждать. Не окунайте перегретый инструмент в холодную воду, это способствует растрескиванию металла.

Несколько вариантов приспособлений для заточки свёрл в видеороликах.

Самодельные приспособления для заточки сверл

Дрель – это, пожалуй, одно из наиболее распространенных как в быту, так и на производстве устройств механической обработки материалов, позволяющее быстро и аккуратно сделать отверстие в поверхности с самой разной структурой. Будь это ручной коловорот, электрическая дрель или большой радиально-сверлильный станок, все они в качестве режущего инструмента используют сверло. Оно представляет собой закаленный твердосплавный металлический стержень различного диаметра, с хвостовиком и рабочей частью в виде двух или более режущих кромок, которые при вращении осуществляют выборку материала.

Угол наклона сверла: индивидуальный подход к каждому материалу

В зависимости от типа поверхности, требований к качеству обработки и целого ряда других условий, форма сверла может иметь самый разный вид. Наиболее распространен вариант, когда его рабочая часть состоит из двух закрученных между собой по спирали режущих кромок, образующих на конце сверла конус, высота которого определяет угол заточки сверла. Его величина зависит от твердости обрабатываемого материала и для каждого материала может иметь свои значения:

- углеродистые стали, сплавы из чугуна и твердой бронзы – от 116º до 118º;

- изделия из латуни, мягкой бронзы и меди – от 120º до 130º;

- алюминиевые и деревянные поверхности – 140º;

- полимеры и пластмассы – от 90º до 100º.

Условия для долгой и активной жизни сверла

Если исключить бездумный (или безвыходный) вариант использования сверла без победитовых напаек для работы по бетону или камню (когда инструмент выходит из строя буквально за минуту), то наиболее активно режущие кромки тупятся при сверлении твердых металлов. Срок службы сверла в этом случае зависит от твердости обрабатываемой поверхности, а также скорости вращения, подающего усилия и наличия охлаждения режущего инструмента. Определить момент ухудшения режущих качеств бура крайне просто по характерному резкому свисту и необходимости большего давления на дрель. В результате сверло очень быстро нагревается, значительно увеличивается время сверления с одновременным снижением качества получаемого отверстия, и для продолжения нормальной работы бур нужно заменить.

Срок службы сверла в этом случае зависит от твердости обрабатываемой поверхности, а также скорости вращения, подающего усилия и наличия охлаждения режущего инструмента. Определить момент ухудшения режущих качеств бура крайне просто по характерному резкому свисту и необходимости большего давления на дрель. В результате сверло очень быстро нагревается, значительно увеличивается время сверления с одновременным снижением качества получаемого отверстия, и для продолжения нормальной работы бур нужно заменить.

Лучше час потерять, а потом за пять минут просверлить

Так как сверла считаются расходным материалом и на малых размерах имеют относительно невысокую стоимость, многие их просто выбрасывают, заменяя новыми. Однако такой подход может быть оправдан только при небольшом объеме работ, низкой цене детали и близости строительного магазина. Намного экономнее и быстрее заточить сверло по металлу своими руками. Приспособлений для осуществления этой операции существует масса, и, как правило, цена такого оборудования напрямую зависит от скорости, универсальности и качества обработки им режущего инструмента.

Правильная форма заточки – залог эффективной работы

В результате обработки режущей кромке сверла придается определенная геометрия, приоритетная для того или иного диаметра бура и структуры обрабатываемой поверхности. Для получения необходимой формы используют, соответственно, и разные способы затачивания режущей кромки. Разделяют одноплоскостной, конусный, двухплоскостной, винтовой и цилиндрический виды заточки. В домашних условиях чаще всего применяют первые два способа как наиболее простые, причем в одной плоскости затачивают сверла диаметром до трех миллиметров, обеспечивая тридцатиградусный уклон заднего угла. Недостатком в этом случае является высокая вероятность разрушения рабочей части кромки из-за ее утончения, потому для сверл большего диаметра обычно применяют заточку в виде конуса, формируя на их острие угол в пределах 118-120º.

Способы достижения желаемого качества заточки

В принципе, имея определенные навыки, заточку можно осуществить и без вспомогательного инструмента. Главное при этом — соблюсти необходимый угол обработки, а также равную длину рабочей поверхности режущих кромок и их симметричный наклон относительно оси бура. Однако достичь этого на практике не так и просто, достаточно совсем небольшой погрешности по любому из перечисленных показателей, и ваше сверло не будет работать должным образом. Использование спецприспособлений упрощает процесс, но согласитесь, приобретать дорогой станок для приведения в порядок пары буров по металлу нецелесообразно. К тому же самодельное приспособление для заточки сверл поможет справиться с этой задачей пусть с меньшим комфортом, но тоже неплохо.

Главное при этом — соблюсти необходимый угол обработки, а также равную длину рабочей поверхности режущих кромок и их симметричный наклон относительно оси бура. Однако достичь этого на практике не так и просто, достаточно совсем небольшой погрешности по любому из перечисленных показателей, и ваше сверло не будет работать должным образом. Использование спецприспособлений упрощает процесс, но согласитесь, приобретать дорогой станок для приведения в порядок пары буров по металлу нецелесообразно. К тому же самодельное приспособление для заточки сверл поможет справиться с этой задачей пусть с меньшим комфортом, но тоже неплохо.

При всем многообразии вариантов исполнения принцип работы всех устройств подобного типа основан на формировании жесткого шаблона или направляющей, вдоль которой затачиваемый инструмент подается к наждачному кругу в определенной плоскости.

Гайка, винтик, направленье – вот и все приспособленье

Пожалуй, одним из самых быстрых и доступных вариантов будет изготовление приспособления для заточки сверл из гайки. Ее шесть граней образуют на смежных плоскостях угол в 120º и могут служить отличным шаблоном для задания нужного наклона заточки режущей кромки сверла. Порядок изготовления подобного устройства довольно прост и не займет много времени. Гайку плоской стороной вверх зажимают в тиски и при помощи угловой шлифовальной машины (болгарки) выполняют продольные пропилы вдоль линии, соединяющей противостоящие углы шестигранника. С одной стороны метиза можно сделать шесть углублений (по числу вершин), сформировав таким образом три направляющие.

Ее шесть граней образуют на смежных плоскостях угол в 120º и могут служить отличным шаблоном для задания нужного наклона заточки режущей кромки сверла. Порядок изготовления подобного устройства довольно прост и не займет много времени. Гайку плоской стороной вверх зажимают в тиски и при помощи угловой шлифовальной машины (болгарки) выполняют продольные пропилы вдоль линии, соединяющей противостоящие углы шестигранника. С одной стороны метиза можно сделать шесть углублений (по числу вершин), сформировав таким образом три направляющие.

Размер гайки, а также ширину и глубину выборки направляющей подбирают из расчета диаметра затачиваемого сверла. После этого всю наружную поверхность этого нехитрого приспособления тщательно обрабатывают наждачной бумагой или напильником для устранения заусенцев.

Вот, собственно, и все, простейшее приспособление для заточки сверл своими руками готово. Теперь бур, требующий заточки, размещают внутри направляющей (между двумя противостоящими углами) так, чтобы обрабатываемый край слегка выступал за вершину шестигранника. Приспособление зажимают в тиски, плотно фиксируя сверло в канавке гайки наконечником вверх, и при помощи той же болгарки аккуратно стачивают выступающую режущую кромку, используя боковые поверхности метиза в качестве направляющей, формируя угол заточки в 120º.