Изготовление шлакоблоков на вибропрессе Рифей-04, организация и технология производства шлакоблока

Рифей-04 — технология производства и изготовления шлакоблоков с минимальным уровнем механизации

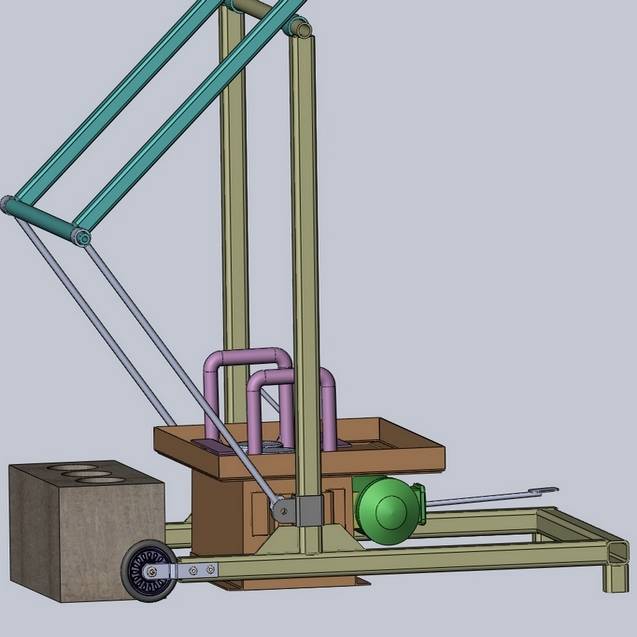

Вибропресс Рифей-04 ТСпозволяет наладить изготовление шлакоблоков и производство строительных материалов с минимальными затратами и максимальной эффективностью. Станок обладает высокой производительностью и уже 20 лет остается одним из лидеров продаж на рынке оборудования для производства шлакоблоков. Потребители ценят данную модель вибропресса за отсутствие необходимости вкладывать большие деньги в околопрессовое оборудование.

Мини-завод Рифей-04 ТС подходит бизнесменам, не располагающим значительными средствами и планирующим постепенно наращивать объемы производства и получать все большую прибыль.

Прежде чем остановиться на выборе данной модели вибропресса, ознакомьтесь со следующими документами:

- паспорт на вибропрессующую линию Рифей-04 ТС;

- упрощенное экономическое обоснование выпуска шлакоблоков на Рифей-04 ТС;

- требования к организации производства шлакоблоков на Рифей-04 ТС (смотрите информацию ниже).

Требования к размещению вибропресса

- Комплекс эксплуатируется в закрытом помещении или под навесом, оптимальная температура – от +5 до +45 градусов. Высота помещения – 3 метра.

- Для размещения вибропресса, складов сырья и продукции требуется помещение площадью, как минимум, 150 м2.

- Для успешной и безопасной работы вибропресса перед монтажом необходима заливка виброизолирующего фундамента.

- Линия требует подведения воды и электроэнергии с напряжением 380 вольт. Максимальная мощность вибропресса – 13,35 кВт в час.

Сырье и материалы

Технология производства шлакоблоков подразумевает использование качественной жесткой бетонной смеси, состоящей из заполнителя (шлаки, песок, отсевы производства щебня, керамзит, мраморная крошка), воды и вяжущего компонента (цемент).

Примерные варианты составов бетонных смесей описаны в разделе «Составы бетонов».

После формования сырые шлакоблоки должны подвергаться одной из двух процедур:

- Вылеживание при температуре от +15 до +45 градусов в течение 1 суток или при температуре от +5 до +10 градусов 2 в течение 2 суток.

После вылеживания изделия становятся достаточно прочными для транспортировки и складирования. Полную марочную прочность шлакоблоки приобретают после 28 суток вылеживания при температуре 20 градусов.

После вылеживания изделия становятся достаточно прочными для транспортировки и складирования. Полную марочную прочность шлакоблоки приобретают после 28 суток вылеживания при температуре 20 градусов. - Термовлажностная обработка в пропарочной камере в течение 6-8 часов при температуре от +50 до +75 градусов и влажности от 90%. Изделия приобретают 60-80 процентов конечной прочности.

Дополнительное оборудование, необходимое для успешного производства шлакоблоков на базе вибропресса Рифей-04 ТС

- Силос или растариватель для хранения цемента.

- Шнековый транспортер для перемещения цемента в смеситель.

- Бункеры с ленточным транспортером для хранения и подачи заполнителя в смеситель. Если перечисленное оборудование отсутствует, возможна подача компонентов в смеситель вручную.

- Поддоны из фанеры марки ФСФ с толщиной 30 миллиметров. Необходимы для вылеживания готовых сырых изделий в процессе пропаривания или естественного твердения.

Для работы вибропресса требуются поддоны в количестве от 150 до 500 штук. При наличии пропарочной камеры количество поддонов снижается.

Для работы вибропресса требуются поддоны в количестве от 150 до 500 штук. При наличии пропарочной камеры количество поддонов снижается.Базовый комплект поставки вибропресса включает в себя 4 поддона, применяемые для изготовления опытной партии шлакоблоков.

Сварные металлические стеллажи. Необходимы для сбора и перемещения поддонов с готовыми изделиями. На стеллаж помещается 6 поддонов, и для вибропресса модели Рифей-04 ТС требуется 25-85 стеллажей.

Стеллажи и поддоны Вы можете заказать у нас вместе с вибропрессом или изготовить самостоятельно по чертежам, представленным в разделе сайта «Справочная информация».

- Грузоподъемное оборудование (погрузчик, кран-балка, кран-укосина, таль) необходимо для обеспечения максимальной производимости вибропресса.

Технология производства: алгоритм работы вибропрессующего комплекса для изготовления шлакоблоков

- Первый этап изготовления любых бетонных смесей – приготовление бетонной смеси из заполнителя, цемента и воды.

Количество компонентов смеси определяется оператором визуально. Вяжущий компонент и заполнитель подаются в смеситель с помощью бункеров или другого дополнительного оборудования, или вручную.

Количество компонентов смеси определяется оператором визуально. Вяжущий компонент и заполнитель подаются в смеситель с помощью бункеров или другого дополнительного оборудования, или вручную. - После того, как смесь стала однородной, оператор должен открыть на дне бетоносмесителя люк, чтобы смесь переместилась на транспортер, который доставит ее на матрицу вибропресса, куда она загрузится за счет вибрации вибростола.

- После полной загрузки матрицы бетонная смесь будет уплотнена с помощью пуансона и вибраторов матрицы.

- Готовые сырые изделия выдавливаются на поддоны и перемещаются на стеллажи вручную, до их полной загрузки.

- Далее изделия транспортируются с помощью грузоподъемной техники в пропарочную камеру или место для вылеживания.

- После того, как изделия достигли достаточной прочности, они готовы к транспортировке к потребителю или на склад. Согласно технологии производства, шлакоблоки приобретают полную марочную прочность уже на складе готовой продукции.

Для работы с вибропрессом необходимо привлечение двух человек – оператора и вспомогательного рабочего. Рабочий должен помочь оператору разравнивать смесь в матрице, устанавливать пустые поддоны на тележку, снимать стеллажи, наполненные поддонами, с помощью грузоподъемного оборудования, перемещать поддоны с сырыми блоками на стеллажи.

Твитнутьбизнес-идея, как открыть, вложения, оборудование, что нужно для открытия + реальные кейсы

Сегодня мы снова предлагаем вам обратить свои взоры к строительству как к одной из немногих отраслей, относительно стабильно работающих в современном мире. Дело в том, что строительная отрасль дает широкий простор для маневра при выборе направления деятельности.

Одним из направлений, на которое можно выйти без особых знаний, является производство шлакоблоков. Его можно организовать дома, а можно создать среднее производственное предприятие или даже завод. Оборудование стоит относительно недорого, а технология столь же относительно проста. Но необходимо изучить конкурентов, наладить каналы сбыта и решить другие важные вопросы, актуальные для любого производства.

Но необходимо изучить конкурентов, наладить каналы сбыта и решить другие важные вопросы, актуальные для любого производства.

Даже если уровень конкуренции является высоким у вас в регионе, востребованность продукции все же оставляет неплохие шансы сделать бизнес успешным и прибыльным. Ниже постараемся подробно рассказать вам о том, как лучше всего организовать его с нуля, избежав распространенных ошибок.

Коротко о главном

Шлакоблок – это разновидность строительного материала, которую получают при помощи вибропресса и специальных формовочных элементов. В качестве связывающего вещества используется бетонная смесь, а заполнителем выступают отходы – например, зола, шлаки, опилки, песок, перлит, гравий, керамзит, кирпичные отходы и прочие виды строительного «мусора».

Раньше шлакоблоки производились только на железобетонных комбинатах с использованием пропарочных камер, что делало невозможным их производство в бытовых условиях. Технологии сегодняшнего дня сделали это возможным. Плюс в том, что сырье стоит сущие копейки, и себестоимость блока очень низкая.

Плюс в том, что сырье стоит сущие копейки, и себестоимость блока очень низкая.

Помещение

Минимальная квадратура помещения, которое потребуется для размещения цеха по производству шлакоблоков, составляет 100 кв. м. Обратите внимание, что поверхность пола должна быть ровной и прочной, чтобы выдержать нагрузки прессовочных установок. Также должны быть предусмотрены вентиляция и отопление.

Как это водится, помещение можно арендовать или построить самостоятельно. Предпочтительнее второй вариант, но все зависит от индивидуальной ситуации.

Готовая продукция хранится на поддонах. Высыхает готовый шлакоблок в летний период за три дня. Но попадания прямых солнечных лучей на изделие стоит избегать, склад должен быть закрытым. Также обратите внимание на такую деталь производственного процесса, как полив шлакоблока водой через 5 часов после производства. Для повышения качества готовой продукции бетон должен сохранять влагу.

Технологическое оборудование

Для производства шлакоблоков на начальном этапе вам потребуется следующий минимум оборудования:

- Бетономешалка на ¼ кубометра.

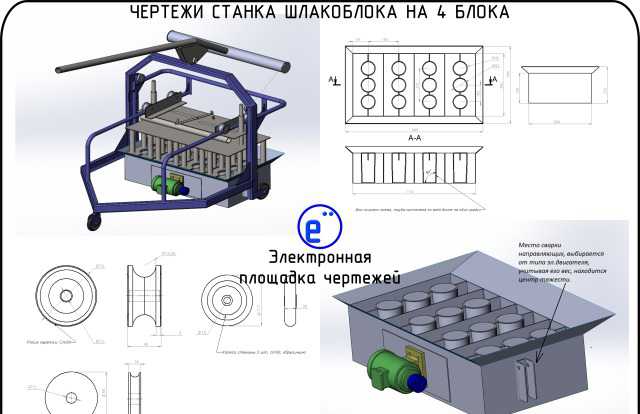

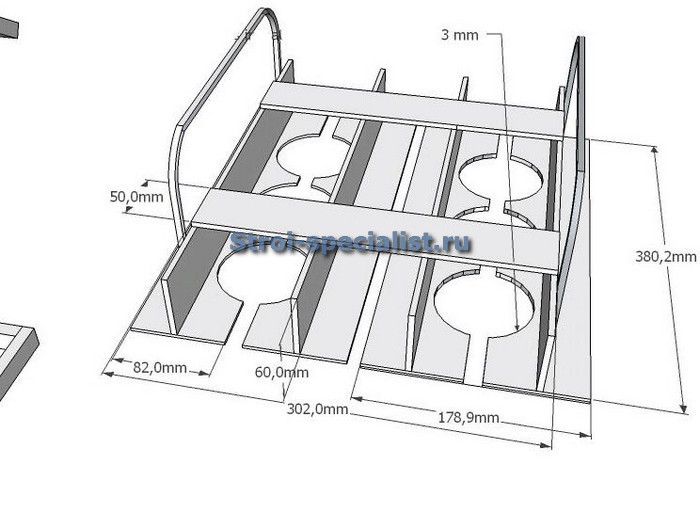

- Два шлакоблочных станка (вибропрессора).

- Специальная тачка для подачи раствора из бетоносмесителя в станок.

- Лопаты, корыто, ведра и шпатели.

- Емкость с водой понадобится, если помещение не оборудовано водопроводом.

Несколько слов о вибропрессоре

Вибропрессор – это установка, предназначенная для производства элементов стеновых покрытий (камней, блоков, шлакоблоков, блоков из керамзита). В среднем такой аппарат за раз изготавливает четыре блока. Стоимость его колеблется в пределах 700-800 долларов США за 1 станок.

Для его функционирования в помещении должен быть источник электрического тока на 220 В. Его производительность позволяет создавать порядка 120 блоков в час.

Закупка сырья

Рассмотрим сценарий приобретения сырья для производства одной тысячи единиц готовой продукции. Для этого потребуется:

- 18 тонн гранитного отсева.

- 1,8 тонны цемента (не ниже 400 марки).

- 25 килограмм пластификатора (универсальной пластифицирующей добавки).

- Вода.

Вот в принципе и все требуемое сырье для одного из самых популярных составов. И таких составов множество, подбирать их стоит в зависимости от региона. Если гранитного отсева нет, заказывать его издалека не нужно. Его может с успехом заменить шлак с металлургических предприятий, гранитный шлак с каменоломен, песок с щебнем, кирпичные отходы. Вариантов очень много. Ориентируйтесь на специфику своего региона.

Пластификатор также играет важную роль в составе. Благодаря ему блок обретает прочность, и качество улучшается. Пластификатор обеспечивает блоку водоотталкивающие и морозоустойчивые характеристики.

Подготовка к стартапу

Главной фокус-группой, будущими потребителями вашей продукции, будут физические лица, заинтересованные в самостоятельной постройке объектов, без услуг строительных и подрядных организаций. Следовательно, вам необходимо обеспечить при помощи рекламных листовок и иных информационных материалов узнаваемость продукта. Ориентир – ближайшие садовые товарищества, поселки городского типа и иные зоны малоэтажных застроек. Там всегда есть потребность в возведении гаражей, сараев, временных построек и прочих объектов жилого и хозяйственного назначения.

Там всегда есть потребность в возведении гаражей, сараев, временных построек и прочих объектов жилого и хозяйственного назначения.

Также вам необходимо приобрести статус индивидуального предпринимателя. Этого будет достаточно для ведения подобной предпринимательской деятельности. А выбор ЕНВД позволит уплачивать фиксированную налоговую сумму, имеющую абсолютное выражение. Таким образом, вы сможете оптимизировать временные затраты на ведение налогового учета и больше времени посвятить непосредственно производственному процессу.

Также необходимо осуществить наем рабочего персонала, закупку оборудования. Оформить контракты на аренду помещений и размещение рекламы.

Технология производства

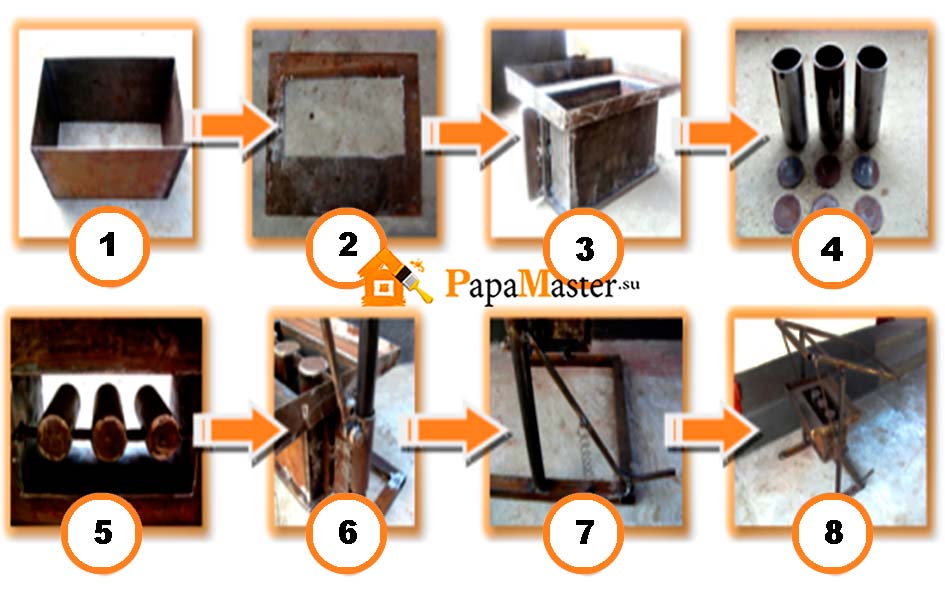

Технология производства довольно проста и состоит из трех основных этапов:

- Приготовление бетонной смеси. После заполнения бетоносмесителя шлаком или отходами и добавления цемента смесь необходимо тщательно перемешать. Далее следует растворить в воде универсальную пластифицирующую добавку, залить воду с добавкой в смесь и тщательно все перемешать, чтобы вода пропитала бетон.

- Производство шлакоблоков. Вибростанок заполняется готовым бетоном. Следует учесть, что предварительная усадка занимает 3 секунды. Далее следует установить прижим и включить станок. После завершения процедуры блоки следует разместить для просушки и последующего хранения. Если вы не используете пластифицирующую добавку (что крайне не рекомендуется), то блок будет сохнуть 24 часа, причем его необходимо будет периодически смачивать водой. По истечении суток его следует перевернуть на боковую сторону, чтобы подсох низ. После 24 часов сушки готовую продукцию уже можно помещать в штабель для дальнейшего хранения. В итоге общее время сушки составит 48 часов. Если пластифицирующая добавка применяется, то готовые изделия можно складировать уже через 8 часов после производства.

- Сушка и хранение готовой продукции.

Управление производством

После того, как вы запустили производство и начали бизнес, необходимо провести широкомасштабную рекламную кампанию в местных газетах. Постоянно поддерживайте информационный поток на должном уровне, чтобы привлекать новых клиентов. От этого напрямую зависит покупательский спрос.

Постоянно поддерживайте информационный поток на должном уровне, чтобы привлекать новых клиентов. От этого напрямую зависит покупательский спрос.

Постоянно оптимизируйте процесс поставок сырья. Вполне может оказаться так, что даже при поставке исходного сырья для производства из соседних регионов, вам удастся снизить себестоимость продукции, а следовательно, повысить рентабельность вашего производства.

Постарайтесь на начальном этапе своего проекта заинтересовать клиентов ценой ниже, чем у ваших конкурентов. Возможно, вам даже придется какое-то время работать в убыток, но таким образом вы завоюете интерес и привлечете клиентов. Для повышения производительности вы можете работать в несколько смен.

Один из вариантов «схитрить». Предложите заказчикам производить блоки на их территории. Если взяли большой заказ, экономия на логистике может оказаться очень существенной. Учитывая, что оборудование транспортабельно, а для производства нужно не так много места, вы вполне можете получить существенную выгоду, реализовав подобных подход.

Если у вас образовался «простой» в производственном цикле – сдайте свободный станок в аренду. Таким образом вы не будете полностью истощать финансовый поток. Внимательно изучайте рынок, следите за действиями конкурентов.

Периодически предпринимайте различные маркетинговые мероприятия – объявляйте серии акций и скидок на свою продукцию. Обязательно ведите бизнес-планирование. Формируйте бюджет и бизнес-план и старайтесь им следовать. Рентабельность составляет 25-30%.

Основные расходы

Как и в любом другом проекте, необходимо иметь детальное представление о том, какие расходы лягут на ваш бизнес. Зная и помня об этом, все время ищите пути для их оптимизации. При производстве шлакоблоков основными расходами являются:

- Аренда или возведение производственных площадей.

- Электроснабжение.

- Закупка или аренда оборудования.

- Приобретение инструмента.

- Приобретение исходного сырья.

- Транспортная логистика (приобретение грузового автотранспорта или разовая аренда).

- Фонд оплаты труда рабочему персоналу.

- Налоговые нагрузки на ваше предприятие

- Расходы на ведение рекламно-информационной деятельности.

- Прочее (закладывайте 15-20% на различные мелкие траты).

В итоге

К несомненным плюсам подобного проекта стоит отнести тот факт, что шлакоблочная продукция, безусловно, пользуется большим спросом. К минусам – то, что на этом рынке царит сильная конкуренция.

Подобный вариант бизнеса вполне может существовать, иметь высокий уровень рентабельности и приносить стабильный доход, но требует серьезных расчетов. Продукция популярна у потребителей, тем более информация о поставках продукции высокого качества очень быстро получит распространение. Более того, шлакоблоки можно сразу производить с облицовкой и использовать красители для удовлетворения пожеланий самых требовательных заказчиков.

Производство подобной продукции не требует разрешительной документации, что делает бизнес еще более привлекательным для начинающих предпринимателей. Производите продукт достойного качества, боритесь за своего клиента, не пренебрегайте нашими советами, и у вас обязательно все получится.

Производите продукт достойного качества, боритесь за своего клиента, не пренебрегайте нашими советами, и у вас обязательно все получится.

Первое в мире коммерческое производство бетонных блоков со сверхнизким содержанием углерода

ЛОС-АНДЖЕЛЕС и БИРМИНГЕМ, Алабама | 17 мая 2023 г.

Компания Blair Block начала коммерческое производство первых в мире бетонных блоков со сверхнизким содержанием углерода на своем заводе по производству бетонной кладки в Чилдерсбурге, штат Алабама. В новых блоках используется запатентованная технология CarbonBuilt, которая снижает содержание углерода на 70-100+ процентов по сравнению с традиционными бетонными блоками. Блоки, производство которых стоит не больше, чем традиционный бетон, будут использоваться C&C Masonry при строительстве нескольких муниципальных проектов в штате Алабама 9.0007

«Это важная веха не только для CarbonBuilt и Blair Block, но и для более широкой отрасли производства бетона и строительных материалов», — сказал Рахул Шендуре, генеральный директор CarbonBuilt.

«Мы показали, что можно значительно сократить выбросы углерода при производстве бетона без ущерба для стоимости или производительности. Мы с нетерпением ждем возможности повторить этот успех на бетонных заводах по всей стране».

Технология CarbonBuilt заменяет большую часть дорогого высокоуглеродистого портландцемента, используемого в производстве бетона, запатентованной недорогой альтернативой цемента, изготовленной из широкодоступных материалов с низким содержанием углерода. Эти материалы затвердевают в результате химической реакции с CO 2 , подается в камеру отверждения из местной печи, которая также вырабатывает тепло, необходимое для процесса. Печь использует отходы биомассы, которые в противном случае произвели бы выбросы углерода. Этот процесс не только укрепляет блоки, но и постоянно сохраняет CO 2 в твердом виде.

«Как семейный бизнес, мы невероятно гордимся тем, что являемся первым в мире заводом по производству бетона со сверхнизким содержанием углерода», — сказал Мэтт Блэр, владелец и вице-президент Blair Block. «Теперь мы можем предложить клиентам высокоустойчивый и востребованный строительный материал, позиционируя наш бизнес на будущее».

«Теперь мы можем предложить клиентам высокоустойчивый и востребованный строительный материал, позиционируя наш бизнес на будущее».

Первые блоки из сверхнизкоуглеродистого бетона, сошедшие с конвейера, будут использоваться C&C Masonry, ведущим подрядчиком по каменным работам, который реализовал более 400 проектов, включая школы, многоквартирные дома, университетские здания и центры правосудия.

C&C начнет интегрировать бетонные блоки со сверхнизким содержанием углерода, которые соответствуют тем же спецификациям, что и традиционные блоки, как в существующие, так и в новые контракты в ближайшие месяцы.

Среди проектов, получивших новый квартал, — новая пожарная часть в районе Фэйрвью-авеню в Западном Монтгомери, исторически недостаточно обслуживаемой части города, над которой мэр Монтгомери Стивен Л. Рид работает над привлечением новых инвестиций и развитием. Бетонные блоки со сверхнизким содержанием углерода будут легко интегрированы в проект, заменив традиционные блоки без дополнительных затрат.

«Мы гордимся тем, что являемся первым в мире проектом, в котором используются эти новые сверхнизкоуглеродистые блоки, изготовленные прямо здесь, в Алабаме», — сказал мэр Рид. «Благодаря нашей инициативе Montgomery Forward мы дали обещание сделать Монтгомери более безопасным, справедливым и динамичным. Теперь мы можем добавить к этому списку «устойчивое развитие».

«Для нас это обычный бизнес, — сказал Скотт Каннингем, владелец C&C Masonry.

«Благодаря Blair Block и CarbonBuilt мы теперь можем предложить клиентам гораздо более устойчивый вариант, не меняя методов работы, не прося наших каменщиков работать с более тяжелыми блоками и не прося наших клиентов платить больше. Все выигрывают».

Первая переоборудованная линия на блоке Блэр предотвратит выбросы не менее 2000 тонн CO₂, а также удалит более 500 тонн атмосферного CO 2 в год. Благодаря оптимизации процессов и интеграции дополнительных линий Blair Block и CarbonBuilt рассчитывают со временем увеличить это влияние. Полный учет выбросов углерода будет доступен в 2024 году, когда объект получит экологическую декларацию продукции (EPD), для которой требуются эксплуатационные данные за один полный год.

Полный учет выбросов углерода будет доступен в 2024 году, когда объект получит экологическую декларацию продукции (EPD), для которой требуются эксплуатационные данные за один полный год.

Скромный бетонный блок

Скромный бетонный блок, которого ежегодно производится в США более 1,5 миллиарда, играет жизненно важную роль в строительстве домов, школ, коммерческих и промышленных объектов и готов сыграть еще более важную роль. в усилиях общества по созданию структур, которые были бы одновременно устойчивыми и устойчивыми.

Благодаря своей прочности, долговечности, огнестойкости, энергоэффективности и снижению шума бетонные блоки идеально подходят для строительства в регионах, подверженных пожарам, ураганам и торнадо. Их низкий углеродный потенциал по сравнению с заливным бетоном делает бетонные блоки со сверхнизким содержанием углерода важным инструментом для сокращения глобальных выбросов, а их низкая стоимость по сравнению с другими строительными материалами дает бетонным блокам преимущество в ускорении перехода к более низкому содержанию углерода в антропогенной среде. .

.

Компания CarbonBuilt, победитель конкурса NRG COSIA Carbon XPRIZE, позволяет производителям бетона производить бетонные изделия со сверхнизким содержанием углерода, содержащие на 70-100 % меньше углерода. Технология CarbonBuilt заменяет большую часть дорогого высокоуглеродистого портландцемента, обычно используемого при производстве бетона, на запатентованную недорогую альтернативу цементу, изготовленную из широкодоступных низкоуглеродистых материалов. Эти материалы затвердевают после химической реакции с CO 2, не только укреплять блоки, но и постоянно хранить СО 2 в твердом виде, отводя его от атмосферы. Поскольку она может быть экономично установлена на существующих заводах по производству бетона и производить продукцию, соответствующую ASTM C90 и другим применимым отраслевым стандартам без увеличения затрат, технология CarbonBuilt может быть быстро внедрена почти на 800 бетонных заводах только в США.

Blair Block — это семейный бизнес в Чилдерсбурге, штат Алабама, который производит бетонные блоки и другие бетонные изделия для населения, подрядчиков в сфере жилищного строительства, коммерческих подрядчиков, дилеров и дистрибьюторов. Родственным заводом Блэра Блока является Superrock, расположенный в Бирмингеме. Компания имеет более чем 60-летний опыт работы в сфере поставок надежных и экономичных строительных материалов для проектов в Алабаме и прилегающих районах.

О компании C&C Masonry Компания C&C Masonry имеет давнюю репутацию надежного партнера для владельцев, архитекторов и подрядчиков. Финансовая устойчивость C&C дает клиентам уверенность в том, что работа будет выполнена вовремя и в рамках бюджета. Мы стремимся обеспечить высочайшее качество изготовления всех проектов, предоставляя нашим клиентам лучшие доступные услуги. Мы постоянно ищем способы улучшить наши операции и исполнение. Команда менеджеров C&C Masonry, Inc. имеет более чем 70-летний коллективный опыт работы в отрасли, и наша повседневная деятельность направлена на предоставление клиентам продуктов и услуг высочайшего качества. C&C Masonry, Inc. реализовала более 400 проектов стоимостью от 100 000 до 9 долларов.миллионов, при этом наша основная цель – от 1 до 4 миллионов долларов. Мы гордимся своей честностью и добросовестностью и применяем ко всем сильный командный подход. Более подробная информация доступна на https://www.candcmasonry.com/.

Команда менеджеров C&C Masonry, Inc. имеет более чем 70-летний коллективный опыт работы в отрасли, и наша повседневная деятельность направлена на предоставление клиентам продуктов и услуг высочайшего качества. C&C Masonry, Inc. реализовала более 400 проектов стоимостью от 100 000 до 9 долларов.миллионов, при этом наша основная цель – от 1 до 4 миллионов долларов. Мы гордимся своей честностью и добросовестностью и применяем ко всем сильный командный подход. Более подробная информация доступна на https://www.candcmasonry.com/.

CarbonBuilt Контакты для СМИ :

John Williams

[email protected]

206-660-5503

МАШИНА ДЛЯ ПРОИЗВОДСТВА БЕТОННЫХ БЛОКОВ | Техническая информация

Бетонные блоки в основном используются в качестве строительного материала при возведении стен. Бетонные блоки иногда называют бетонными стеновыми блоками (CMU). Бетонные блоки — это несколько сборных железобетонных изделий, используемых в строительстве. Термин «сборный» относится к созданию и укреплению блоков перед их доставкой на строительную площадку. Бетонные блоки также имеют одну или несколько полостей, а их стороны могут быть плоскими или узорчатыми. При использовании бетонные блоки укладываются один за другим и скрепляются свежим бетонным раствором, чтобы сформировать стену желаемой длины и высоты.

Термин «сборный» относится к созданию и укреплению блоков перед их доставкой на строительную площадку. Бетонные блоки также имеют одну или несколько полостей, а их стороны могут быть плоскими или узорчатыми. При использовании бетонные блоки укладываются один за другим и скрепляются свежим бетонным раствором, чтобы сформировать стену желаемой длины и высоты.

+90 544 468 75 49

Джозеф Аспдин Разработка портландцемента.

Бетонный раствор использовался римлянами еще в 200 г. до н.э. для соединения камней, образующихся при строительстве зданий. Во время правления римского императора Калигулы, в 37-41 годах нашей эры, небольшие сборные железобетонные брикеты использовались в качестве строительного материала в районе современного Неаполя, Италия. Бетонная технология, разработанная во времена Римской империи, была утеряна после падения Римской империи в пятом веке. К 1824 году английский каменщик Джозеф Аспдин разработал портландцемент, который стал одним из основных компонентов современного бетона.

Первый пустотелый бетонный блок был создан в 1890 году в США г-ном Хармоном С. Он был спроектирован г-ном Палмером. После 10 лет опыта Палмер получил патент на дизайн в 1900 году. Блоки Палмера были 8 дюймов (20,3 см), 10 дюймов (25,4 см) и 30 дюймов (76,2 см), и их вес был слишком большим. Известно, что производство бетонных блоков осуществлялось 1500 компаниями в США в 1905 году. В первые годы бетонные блоки заливались вручную, со средним выходом 10 блоков на человека. В настоящее время технология производства бетонных блоков позволяет производить от 400 до 2000 бетонных брикетов в час.

+90 544 468 75 49

Какая смесь используется при производстве блоков?

Производство бетонных блоков включает смесь порошкообразного портландцемента, воды, песка и гравия. Портландцемент дает светло-серый блок с мелкой текстурой поверхности и высокой прочностью на сжатие. Бетонный блок весит 17,2-19,5 кг. Бетонная смесь, используемая при производстве блоков и брикетов, имеет более высокий процент песка и меньший процент гравия и воды, чем бетонные смеси, используемые для общестроительных целей. Это создает очень сухую твердую смесь, которая сохраняет свою форму, когда брикет вынимают из формы.

Это создает очень сухую твердую смесь, которая сохраняет свою форму, когда брикет вынимают из формы.

+90 544 468 75 49

Легкие блоки

Легкие бетонные блоки изготавливаются из керамзита или сланца вместо песка и гравия. Керамзит, шифер и сланец получают путем измельчения сырья и нагревания его примерно до 2000°F (1093°C). При этой температуре материал набухает из-за быстрого газообразования, вызванного горением небольшого количества органического материала, попавшего внутрь. Легкий бетонный блок весит 10,0-12,7 кг и используется для возведения несущих стен. Для изготовления легких блоков используют расширенный доменный шлак, а также природные вулканические материалы. Бетонная смесь, используемая при производстве бетонных блоков, может также содержать различные химические вещества, называемые добавками, для изменения времени отверждения, увеличения прочности на сжатие или улучшения обрабатываемости. В смесь могут быть добавлены пигменты для придания цвета блокам.

+90 544 468 75 49

Дизайн блоков

Широко используемые размеры и формы бетонных блоков, стандартизированные для обеспечения однородности конструкции здания. Conmach Machine, работающая в Турецкой Республике, также производит пресс-формы для производства блоков размером 8 дюймов (20 х 20 х 40 см), 6 дюймов (15 х 20 х 40 см), 5 дюймов (12,5 х 20 х 40 см). см), 4 дюйма (10 х 20 х 40 см).

Производители бетонных блоков производят блоки особой формы, которые обладают высоким уровнем сопротивления. Водоотталкивающая добавка для уменьшения водопоглощения бетона. Другая блочная конструкция содержит грубую каменистую текстуру на одной стороне брикета, а не плоскую поверхность. Это придает блоку архитектурный вид камня, который был вырезан и отколот.

+90 544 468 75 49

В строительстве зданий использовались бетонные блоки.

Бетонные блоки впервые использовались при строительстве домов в США вместо камня или дерева. Самый старый известный пример дома, сделанного полностью из бетонных блоков в этой стране, был на Статен-Айленде, штат Нью-Йорк, в 1837 году. Дома, построенные из бетонных блоков, продемонстрировали творческое использование обычных и дешевых материалов, сделанных так, чтобы они выглядели традиционное каменное здание с деревянным каркасом. Этот новый тип конструкции стал популярен с начала 19 века.00-х до 1920-х годов. Стили дома, которые в то время часто называли «современными», варьировались от Тюдоров, от колониального возрождения до бунгало. В то время как во многих домах в качестве конструкции использовались бетонные блоки и поверхность внешней стены, в других домах использовалась штукатурка или другие покрытия.

Самый старый известный пример дома, сделанного полностью из бетонных блоков в этой стране, был на Статен-Айленде, штат Нью-Йорк, в 1837 году. Дома, построенные из бетонных блоков, продемонстрировали творческое использование обычных и дешевых материалов, сделанных так, чтобы они выглядели традиционное каменное здание с деревянным каркасом. Этот новый тип конструкции стал популярен с начала 19 века.00-х до 1920-х годов. Стили дома, которые в то время часто называли «современными», варьировались от Тюдоров, от колониального возрождения до бунгало. В то время как во многих домах в качестве конструкции использовались бетонные блоки и поверхность внешней стены, в других домах использовалась штукатурка или другие покрытия.

Производители бетонных блоков при проектировании нового блока должны учитывать не только желаемую форму, но и производственный процесс, необходимый для изготовления этой формы. Сложные формы или дополнительные этапы процесса формования могут замедлить производство и привести к увеличению затрат.

+90 544 468 75 49

Как работает производственный процесс

Производство бетонных блоков состоит из четырех основных процессов: смешивание, формование, отверждение и кубирование. Некоторые машины производят только бетонные блоки, а другие могут производить широкий спектр сборных железобетонных изделий, таких как брикеты, пустотелые блоки, блоки из пенополистирола, брусчатку. Производство блоков варьируется в зависимости от модели машины для производства бетонных блоков с производительностью от 400 до 2000 в час машины для производства бетонных блоков.

+90 544 468 75 49

Как осуществляется производство бетонных блоков?

Смешивание

Для производства бетонных блоков песок и гравий складируются в штабеля снаружи и по мере необходимости транспортируются в бункеры на месте с помощью ленточного конвейера. Портландцемент хранится снаружи в больших вертикальных силосах, чтобы защитить его от влаги.

Песок, гравий и цемент подаются в дозаторы, которые взвешивают количество каждого материала.

Затем сухие ингредиенты помещают в стационарный миксер, где они перемешиваются в течение нескольких минут. При производстве бетонных блоков используются три типа смесителей. Планетарный смеситель представляет собой разновидность одновального смесителя, используемого при производстве блоков. Лопасти миксера прикреплены к вертикально вращающемуся валу внутри миксера.

После смешивания сухих ингредиентов в миксер добавляется небольшое количество воды. Если объект находится в сложных климатических условиях, вода может предварительно пройти через нагреватель или охладитель для регулирования ее температуры. В это время также могут быть добавлены химические добавки и красящие пигменты. Затем бетон перемешивают в течение шести-восьми минут.

Процесс формования

Бетон из смесителя транспортируется в бункерный ковш в верхней части машины для производства бетонных блоков по ленточному конвейеру. Формы состоят из двух частей, мужской и женской. Формы определяют внешнюю форму блока и внутреннюю форму полостей. Одновременно можно отливать до 15 брикетов.

Формы состоят из двух частей, мужской и женской. Формы определяют внешнюю форму блока и внутреннюю форму полостей. Одновременно можно отливать до 15 брикетов.

Когда штампы заполнены, бетон сжимается весом пуансонов, которые опускаются на штамп. Это сжатие может поддерживаться воздушными или гидравлическими цилиндрами давления, воздействующими на головку пресс-формы. Машина для изготовления бетонных блоков также использует короткие импульсы механической вибрации для дополнительного сжатия.

Сжатый блок опускают на плоский стальной поддон и извлекают из форм. Поддоны и блоки выталкиваются из машины на цепной конвейер.

Отверждение

Поддоны транспортируются к автоматическому штабелеукладчику или погрузчику, который размещает их в зоне отверждения. Каждая полка занимает несколько сотен блоков. Когда полка заполняется, ее наматывают на ряд рельсов и перемещают в сушильную печь.

Печь представляет собой закрытую камеру, способную одновременно вмещать несколько стеллажей. Существует два основных типа сушильных печей. Наиболее распространенным типом является паровая печь низкого давления. Блоки этого типа оставляют в духовке при комнатной температуре на один-три часа, чтобы они немного затвердели. Затем постепенно вводят пар для повышения температуры с контролируемой скоростью, не превышающей 60 ° F в час (16 ° C в час). Стандартные блоки обычно отверждаются при 150-165°F (66-74°C), а легкие блоки отверждаются при 170-185°F (77-85°C). Когда достигается температура отверждения, пар отключается, позволяя блокам оставаться в горячем влажном воздухе в течение 12-18 часов. После замачивания бетонный блок сушат, вытесняя влажный воздух и дополнительно повышая температуру внутри печи. Весь цикл отверждения занимает около 24 часов.

Существует два основных типа сушильных печей. Наиболее распространенным типом является паровая печь низкого давления. Блоки этого типа оставляют в духовке при комнатной температуре на один-три часа, чтобы они немного затвердели. Затем постепенно вводят пар для повышения температуры с контролируемой скоростью, не превышающей 60 ° F в час (16 ° C в час). Стандартные блоки обычно отверждаются при 150-165°F (66-74°C), а легкие блоки отверждаются при 170-185°F (77-85°C). Когда достигается температура отверждения, пар отключается, позволяя блокам оставаться в горячем влажном воздухе в течение 12-18 часов. После замачивания бетонный блок сушат, вытесняя влажный воздух и дополнительно повышая температуру внутри печи. Весь цикл отверждения занимает около 24 часов.

Другой тип печи — паровая печь высокого давления, иногда называемая автоклавом.

У этого типа температура повышается до 300-375°F (149-191°C), а давление повышается до 80-185 psi (5,5-12,8 бар). Блоки выдерживают в течение 5-10 часов. Затем давление быстро сбрасывается, заставляя блоки быстро высвобождать захваченную влагу. Процесс отверждения в автоклаве требует больше энергии и более дорогой печи, но позволяет высушить блоки за меньшее время.

Затем давление быстро сбрасывается, заставляя блоки быстро высвобождать захваченную влагу. Процесс отверждения в автоклаве требует больше энергии и более дорогой печи, но позволяет высушить блоки за меньшее время.

+90 544 468 75 49

Кубирование

Стеллажи для отвержденных блоков извлекаются из печи, а поддоны для блоков штабелируются и размещаются на цепном конвейере. Блоки выталкиваются из стальных поддонов, а пустые поддоны возвращаются в вибропресс.

Блоки проходят через куб, который выравнивает каждый блок, а затем укладывает их в куб из трех блоков глубиной шесть блоков, высотой три или четыре блока. Эти кубики вывозятся на улицу вилочным погрузчиком и размещаются на складе.

+90 544 468 75 49

Контроль качества

Производство бетонных блоков требует постоянного контроля за получением продукции с необходимыми свойствами. Сырье взвешивают перед помещением в смеситель. Содержание воды можно измерить датчиками, а количество, которое будет добавлено в смесь, регулируется автоматически. В районах с особым климатом воду перед употреблением можно охлаждать или нагревать.

В районах с особым климатом воду перед употреблением можно охлаждать или нагревать.

Когда блоки выходят на вибропресс, их высоту можно контролировать с помощью лазерных датчиков. В печи температура, давление и время цикла автоматически контролируются и записываются, чтобы обеспечить правильное отверждение брикетов для достижения требуемой прочности

+90 544 468 75 49

Будущее

Благодаря новым проектам, разработанным архитекторами, инженерами и производителями блоков, производство бетонных блоков различных форм и размеров будет улучшено. Придавая конструкциям визуальную особенность, блоки обещают ускорить и удешевить строительство зданий, а также сделать конструкции более прочными и энергоэффективными. Некоторые из возможных конструкций бетонных блоков в будущем включают двухосный блок с зазорами, которые проходят горизонтально и вертикально, чтобы обеспечить доступ к водопроводным и электрическим трубам; наборный облицовочный блок, состоящий из трех частей, составляющих как внутреннюю, так и наружную стены.