Состав бетона для тротуарной плитки: рецепт и пропорции

Если вы решили облагородить свой двор или дачный участок собственными руками, вам наверняка будет интересен состав бетона для тротуарной плитки. Правильное соотношение компонентов и должное качество сырья – это уже половина пути к созданию безупречного покрытия для площадок и дорожек.

От правильно приготовленного раствора для тротуарной плитки напрямую зависит качество изделия

Требования к тротуарной плитке

Тротуарная плитка сегодня пользуется необычайным успехом, благодаря её декоративным свойствам, а также хорошим эксплуатационным характеристикам, она используется в отделке практически любых территорий. Если вы решили создать подобное покрытие у себя во дворе, следует учитывать требования, предъявляемые к этому материалу:

- низкопористая структура;

- прочность;

- низкий коэффициент водопоглощения;

- морозостойкость;

- стойкость к истиранию.

Изготовление тротуарной плитки технологически несложный, но долгий процесс

Края плитки должны быть ровными, а толщина элементов – примерно одинаковой.

Рецепт самодельного бетона для тротуарной плитки включает следующие компоненты:

- цемент;

- песок;

- щебень;

- вода;

- пластификатор;

- красящий пигмент;

- другие модифицирующие добавки.

Важно соблюдать правильные пропорции при смешивании сырья, иначе бетон может получиться некачественным и недостаточно хрупким.

Затвердитель

Многие считают, что затвердители для бетона стоит использовать только в случае, когда состав создается в зимнее время. Но они могут применяться и в летние месяцы. Благодаря таким добавкам состав застывает значительно быстрее. Благодаря этому изделия не разрушаются во время просушивания.

Также стоит отметить, что применение затвердителей способствует ускорению работ. Это важно в случае, когда производится большое количество тротуарной плитки. Следует отметить, что приготовление раствора с затвердителями должно производиться очень аккуратно. При этом состав должен приготовляться небольшими порциями.

Следует отметить, что приготовление раствора с затвердителями должно производиться очень аккуратно. При этом состав должен приготовляться небольшими порциями.

Цементная основа

Основой практически любой строительной смеси является цемент. Для производства бетонной плитки следует использовать марку портландцемента не ниже М500. Если вы планируете производство большого объема плитки, заранее закупите цемент одной и той же марки.

Также обратите внимание на такой показатель, как содержание СЗА, то есть трехкальциевого алюмината. Его содержание должно находиться в пределах 5-8% для обеспечения достаточной прочности и сопротивления сульфатной агрессии.

Наилучший цемент для бетона будет иметь маркировку М500

Разновидности смеси

В зависимости от того, какая технология производства плитки будет применяться, различают два типа смеси для изготовления плитки.

Для изготовления плитки методом литья в формы с последующим уплотнением на вибростоле приготавливают пластичный раствор с достаточно большим содержанием воды. Это связано с тем, что формы с раствором, для уплотнения бетона и удаления излишков воздуха до 10 минут выдерживают на вибростоле.

Это связано с тем, что формы с раствором, для уплотнения бетона и удаления излишков воздуха до 10 минут выдерживают на вибростоле.

Для изготовления плитки методом вибропрессования готовят более сухую смесь. Связанно это с тем, что форма с раствором находится на вибростоле, под давлением пресса который тоже, как и форма-матрица постоянно вибрирует.

Следует заметить, что метод литья относительно прост и позволяет обойтись без специального оборудования, но плитка будет высыхать минимум месяц, а вот метод вибропрессования требует дорогостоящего оборудования, хотя плитка при такой технологии изготовления готова к укладке уже через 1-2 недели.

Щебень

В общей пропорции щебень занимает столько же объема, сколько и песок, но в отличие от него гранитная крошка является крупным заполнителем. Благодаря ему удается достичь лучших показателей прочности, а также увеличить морозостойкость плитки. При следовании технологии и использовании подходящего сырья такой тротуар выдержит более 300 циклов замерзания.

Оптимальный размер частиц – 5-10 мм. Щебень обязательно должен пройти промывку. Класс морозостойкости не должен быть ниже 1000. Содержание игольчатых фрагментов и пластин – не более четверти общего объема материала.

Щебень поможет достичь лучших показателей прочности и морозостойкости плитки

Какие параметры необходимо учитывать перед созданием раствора

Указанные пропорции приемлемы для создания стандартного раствора без красителей и дополнительных добавок. Перед созданием смеси необходимо учитывать некоторые нюансы:

- Регион, в котором будет использоваться создаваемая плитка. Во время создания учитывается температура, поэтому в некоторых случаях в состав добавляются дополнительные компоненты, увеличивающие устойчивость тротуарной плитки к низким температурам.

- Грунтовые условия. При высоком уровне грунтовых вод и большом количестве осадков снижается водоцементное соотношение и увеличивается количество добавок для повышения водонепроницаемости состава.

- Технология изготовления. Если используется вибролитье, применяется песок с разным размером частиц. При вибропрессовании выбирается песок более крупной фракции.

Важно учитывать, что в отличие от монолитного строительства при создании плитки не обойтись без вибростола. Данное приспособление позволяет равномерно распределить состав по форме и удалить из него пузырьки воздуха. Благодаря этому тротуарная плитка получается более прочной.

Пластификаторы и прочие добавки

Одним из главных элементов, поддерживающих прочность и износостойкость готовой плитки, является пластификатор. Что такое по своей сути пластификатор для тротуарной плитки? Это особое вещество, которое наделяет раствор более совершенными качествами. Пластификатор выполняет такие функции:

- увеличивает эластичность массы;

- повышает её сцепляющие свойства;

- предотвращает расслаивание бетона;

- минимизирует риск растрескивания высохшей плитки;

- наделяет изделия водоотталкивающими способностями.

В качестве пластификатора можно использовать поливинилацетатный клей, куриный белок, жидкое мыло, гашеную известь, стиральный порошок. Самыми популярными являются известь и моющее средство. Можно приобрести и специальные составы, но это сделает изделие дороже.

Дополнительно в бетон для тротуарной плитки можно добавить мелкие стеклянные или полиамидные волокна. Они обеспечат большую прочность, но их содержание не должно превышать максимально допустимые границы, то есть нормы в 1 кг на кубический метр жидкого бетона.

Уплотнители

Указанные компоненты смеси играют роль армирующего элемента. Благодаря уплотнителям готовые изделия становятся прочными и устойчивыми к истиранию. Часто в качестве уплотнителя применяется отсев гравия или щебень. Следует отметить, что лучше использовать именно щебень, так как он имеет ломаную форму, что способствует увеличению плотности изделия. Гравий же обычно имеет округлую форму и потому площадь соединения с вяжущим элементом значительно сокращается.

Следует отметить, что некоторые производители добавляют вместо щебня глиняный керамзит. Для создания плитки такой материал неприемлем, так как он является более пористым и при взаимодействии с землей в зимнее время может произойти разрыв бетона.

Лучше всего использовать щебень фракции 20-40 мм. Также часто применяется гравий, который просеивается для удаления мусора и мелких примесей.

Красящий пигмент

Для того чтобы придать плитке определенный оттенок, например, терракотовый, используются специальные красители. Оптимальный выбор – неорганические оксиды. Для однородного смешивания их растворяют в воде и тщательно размешивают бетон в бетономешалке. Пропорции зависят от желаемой интенсивности окраски и качества сырья. В среднем количество пигмента в бетоне составляет около 2,5-8% от общей массы.

Цвет плитки может зависеть от цемента, если вы меняете производителя, есть риск отклонения оттенка нового раствора от уже готовых изделий.

Пигментные красители могут быть самых разных оттенков

Технологии изготовления

На сегодняшний день существует два вида производства ландшафтного покрытия из бетонного состава.

Вернуться к оглавлению

Вибролитье

Суть метода заключается в утрамбовке приготовленной смеси внутри специальных пластиковых форм посредством интенсивного вибрирования. Вибрационные движения осуществляются при помощи электромотора, к валу которого приделан эксцентрик. Емкость с бетоном внутри устанавливают на колеблющуюся платформу, держат ее там на протяжении некоторого времени.

Затем после утряски формы со смесью перекладывают в тепло на двое суток. Вынимается готовый продукт из формы внутри термобассейна, наполненного водой, нагретой до 70-80 градусов. Осуществлять выемку изделия до установленного срока крайне нежелательно, так как невыдержанным плиткам свойственно трескаться, скалываться.

При данном производственном методе для изготовления бетона применяются пропорции 1:2 — 1 часть цемента М500, 2 части заполнителя. Соотношение крупного и мелкого заполнителей должно быть равным. Сухое сырье закладывается внутрь бетономешалки, только потом туда заливается вода.

Если желаете сделать изделие цветным, добавьте нужный краситель, но не более 5% от общей массы состава. Более высокую гибкость композиту придаст полипропиленовое волокно, которое также выполняет армирующую функцию.

Повысить качество, а также эксплуатационные характеристики возможно за счет добавления в бетон пластификатора. Тротуарная плитка, созданная по методу вибролитья, выделяется среди других подобных изделий благодаря ровной глянцевой поверхности и эстетически приятному виду, а также большому ассортименту на любой вкус, при этом радуя заказчиков доступными ценами.

Большой объем используемой воды хуже сказывается на устойчивости к минусовым температурам. Устраняется данная проблема добавлением модифицирующих средств. Однако итоговая стоимость продукта от этого значительно возрастет. Вибролитьевая плиточка выходит разной толщины, что может несколько затруднить кладку.

Вернуться к оглавлению

Вибропрессование

В основе технологии лежит использование специальной матрицы с помещенным внутри композитом, которая закреплена к перманентно колеблющемуся вибростолу. Поверх смеси с большой силой водружается пуансон (часть вибропресса, движущаяся внутри него, будто поршень). Когда матрица убирается, на платформе остается готовое сформированное изделие. Преимуществами данного метода является повышенная продуктивность, плюс полная автоматизация процесса без затрат человеческого труда.

Поверх смеси с большой силой водружается пуансон (часть вибропресса, движущаяся внутри него, будто поршень). Когда матрица убирается, на платформе остается готовое сформированное изделие. Преимуществами данного метода является повышенная продуктивность, плюс полная автоматизация процесса без затрат человеческого труда.

Вибропресованная плитка изготавливается по пропорции 1:3 — на одну долю цемента М500 используется три доли песка или другого мелкого заполнителя. Здесь не следует использовать много жидкости, так как этим можно уменьшить прочностные показатели создаваемого продукта.

Улучшить эксплуатационные свойства будущего изделия возможно посредством добавления пластифицирующих, плюс фиброволоконных материалов. Сколько подмешивать красителя, зависит от того, насколько насыщенным производитель желает сделать цвет будущего настила.

Продукция, изготовленная по данной методе, имеет четкие геометрические очертания, шершавую, не скользящую поверхность, тем самым облегчая людям передвижение по плиточным дорожкам во время гололедицы. Тротуарные покрытия, полученные путем вибропрессования, прекрасно хранят яркость своего оттенка на протяжении всего служебного срока, а это приблизительно 25 лет.

Тротуарные покрытия, полученные путем вибропрессования, прекрасно хранят яркость своего оттенка на протяжении всего служебного срока, а это приблизительно 25 лет.

К сожалению, о вибролитьевой продукции того же сказать нельзя. Вибропресованную плитку легко шлифовать, полировать, бучардировать. Бракованные изделия встречаются гораздо реже, нежели при вибролитьевом производстве.

Вернуться к оглавлению

Вода

Что касается жидкой составляющей, её количество не должно превышать норму, иначе масса получится слишком текучей, что увеличит срок просыхания и ухудшит качество готовой продукции. Относительно воды согласно ГОСТ также есть определенные требования.

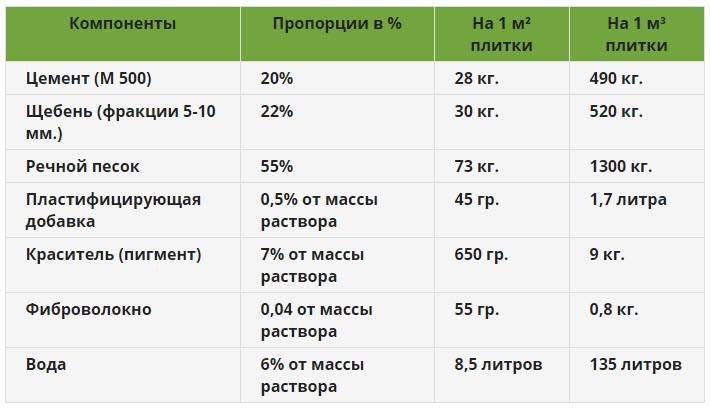

Для изготовления качественной тротуарной плитки около 6 см толщиной для площади в 1 м2 вам потребуются такие пропорции:

- портландцемент – 30 кг;

- вода – половина объема цемента;

- мелкий песок – 45 кг;

- гранитный щебень – 45 кг;

- пластификатор – 0,7% по отношению к цементу;

- воздухововлекающие компоненты – 0,02% по отношению к цементу.

Такой рецепт позволит вам изготовить прочную серую плитку для тротуаров. При необходимости добавьте пигменты для придания определенного оттенка.

Пропорции раствора

Чтобы полученный раствор был надежным, необходимо придерживаться правильного соотношения. Диспергатор и красящие добавки добавляются по желанию. Во время изготовления рекомендуется придерживаться следующих пропорций:

- цемент – 23 процента;

- щебень – 57;

- песок – 20;

- вода должна наливаться с расчетом, чтобы ее количество было равно 40 процентам от сухих компонентов;

- количество пластификатора должно составлять 0,5 процента от цемента.

Распределение сухих компонентов раствора ведется отдельно. При этом процент воды рассчитывается от общей массы сухих составляющих. Таким образом, для производства одного квадратного метра морозостойкой цветной плитки, имеющей толщину 4,5 см, необходимо подготовить 22 кг цемента, 19 кг речного песка и 9 литров воды. Также нужно иметь 110 грамм пластификатора. Количество щебня должно составлять 54 кг. Следует помнить, что от правильно созданного раствора зависит качество тротуарной плитки. Именно поэтому перед проведением работ важно проверять, правильно ли рассчитано количество каждого компонента создаваемого состава.

Также нужно иметь 110 грамм пластификатора. Количество щебня должно составлять 54 кг. Следует помнить, что от правильно созданного раствора зависит качество тротуарной плитки. Именно поэтому перед проведением работ важно проверять, правильно ли рассчитано количество каждого компонента создаваемого состава.

‘Бетон для тротуарной плитки, его свойства и способы производства’

Как делают бетон, то есть бетонную смесь, для тротуарной плитки, его свойства и способы производства. Использование искусственного камня (тротуарной плитки), который по своим качественным характеристикам, эстетическому виду и функциональности не уступает природному материалу, является отличной альтернативой дорогостоящим природным материалам. Искусственные поверхности из бетона всегда востребованы в обустройстве как городских улиц, так и в обустройстве частных приусадебных участков.

Проблема строительства качественных дорог всегда была актуальной, вне зависимо от времени. Специфика климатических условий, сезонные изменения температур и атмосферных осадков всегда были основными вредоносными факторами влияния на долговечность и состояние любых дорожных покрытий. Самым прочным и устойчивым материалом дорожного мощения всегда был и остается природный камень. Однако использование этого природного материала дело крайне затратное и трудоемкое, требующего значительных капиталовложений и не всегда отвечает требованиям к современным дорожным покрытиям.

Самым прочным и устойчивым материалом дорожного мощения всегда был и остается природный камень. Однако использование этого природного материала дело крайне затратное и трудоемкое, требующего значительных капиталовложений и не всегда отвечает требованиям к современным дорожным покрытиям.

Технология изготовления тротуарной плитки на первый взгляд проста: цемент, писок, вода смешиваются и заливаются в форму. Однако основным фактором, определяющим качество искусственного камня, является именно состав бетона, который используется на производстве.

Основные свойства и способы производства

Бетонные изделия для мощения, в частности тротуарная плитка, должны в точности соответствовать требованиям ГОСТ 17608-91. Согласно требованиям, бетонные изделия должны:

- производиться с использованием тяжелого или мелкозернистого бетона;

- обладать классом по прочности от В22,5;

- отличаться прочностью на растяжение при изгибе не менее 3,2 МПа;

- обладать морозостойкостью не менее F100 и водопоглощением не более 6%.

Специфика производства брусчатки позволяет также использовать технологию для выпуска продукции в несколько слоев, применять пигменты для цветных бетонных изделий.

Состав бетонной смеси

Содержание минеральных добавок и трехкальциевого алюмината в цементе не должно превышать больше 5% и 8% соответственно. Соотношение воды и цемента должно быть в пределах 0,4, содержание воздуха в готовой смеси в пределах 4-5%. Добавление в бетонную смесь специальных добавок и пластификаторов обеспечивают морозостойкость готовых изделий. Соблюдение указанных требований гарантируют качество и долговечность бетонной продукции.

Что бы получить хороший и прочный строительный материал необходимо в точности соблюдать указанные требования и использовать качественное сырье для производства. Рецептура бетонной смеси для брусчатки во многом зависит от применяемой технологии, основными из которых считаются вибропрессование и вибролитье.

Вибропресование

Самой популярной технологией производства брусчатки считается метод вибропрессования. Эта технология отличается высокой продуктивностью и относительно небольшими затратами людского труда, однако требует практических навыков работника и оператора, ответственного за приготовлением готовой бетонной смеси.

Эта технология отличается высокой продуктивностью и относительно небольшими затратами людского труда, однако требует практических навыков работника и оператора, ответственного за приготовлением готовой бетонной смеси.

Спецификой рецептуры приготовления бетонной смеси заключается в отсутствии твердых наполнителей, фракцией больше 5 мм. Принцип технологии заключается в уплотнении под прессом полусухой бетонной смеси с одновременной вибрацией.

Состав и пропорции вибропресованной смеси

Загрузочная бетонная смесь для вибропресса должна быть однородна, но жёсткой. Это предотвращает готовые изделия от расслоения. Для вибропресованной смеси крупный заполнитель противопоказан, так как для его равномерного распределения требуется большое количество жидкой растворной части. Поэтому раствор для вибропрессования с содержанием цемента, песка (отсева), воды, красителей и пластификаторов называют мелкозернистой бетонной смесью.

Специфика технологического процесса не дает возможности производить вибропрессованную плитку в домашних условиях. Для производства требуется соответствующие оборудование, так как организовать подачу, приготовление и выгрузку вибропресованных изделий крайне сложно. Для приготовления смеси используют: цемент (1:3), мелкофракционный заполнитель (1:4) и воду (30 % от массы цемента), при необходимости добавляют красители (3% от массы цемента).

Для производства требуется соответствующие оборудование, так как организовать подачу, приготовление и выгрузку вибропресованных изделий крайне сложно. Для приготовления смеси используют: цемент (1:3), мелкофракционный заполнитель (1:4) и воду (30 % от массы цемента), при необходимости добавляют красители (3% от массы цемента).

Вибролитьё

Метод вибролитья отличается от вибропрессования возможностью выпуска бетонных изделий различных форм, конфигураций и рисунков на поверхности плиток. Однако производство вибролитых бетонных изделий требует значительной трудоемкости и не отличается высокой производительностью. Приготовленная подвижная бетонная смесь подается в заранее приготовленные формы и посредством вибрации заполняет все пространство практически идеально, что позволяет получает аккуратные красивые готовые бетонные плитки.

Состав

Особенностью бетонной смеси для производства вибролитой плитки является использование большого количества заполнителя. Технология приготовления смеси допускает использование крупнофракционного щебня от 3 до 20 мм. , а также специальных пластификаторов и стабилизаторов для придания подвижности. Использование наполнителей из щебня твердых горних пород позволяет экономить на цементе, так как каркас из камня способен создать прочную структуру будущей плитке.

, а также специальных пластификаторов и стабилизаторов для придания подвижности. Использование наполнителей из щебня твердых горних пород позволяет экономить на цементе, так как каркас из камня способен создать прочную структуру будущей плитке.

Бетонная смесь для производства вибролитой плитки близка по составу к классическому тяжелому бетону. Технология вибролитья несложная и при наличии специальных форм, вибростола и гравитационного смесителя позволяет организовать производство даже в домашних условиях.

Пропорции компонентов

Производство вибролитых бетонных изделий в домашних условиях, дает возможность маневрировать с количеством основных составных компонентов бетонной смеси. К примеру, производители, с целью упростить технологический процесс, могут уменьшить интенсивность вибрации посредством увеличения подвижности смеси. Однако состав смеси в таком случае также следует подкорректировать.

В приготовлении бетонной смеси для вибролитья можно воспользоваться несложной схемой пропорций основных компонентов:

- Цемент – 1 часть;

- Песок — 1,5-1,7 части;

- Щебень – 2,5-3 части;

- Вода — 0,35-0,4 части;

- Пластификатор и пигмент.

У производителей всегда есть возможность увеличить класс прочности бетонной смеси, однако это влечет за собой изменение состава и увеличение расхода цемента. Основные качественные характеристики при этом сохраняются вмести со всем набором основных свойств вибролитой плитки.

Выбор материалов

Производство прочной, водонепроницаемой и долговечной тротуарной плитки требует пристального внимания к выбору качественных материалов для производства.

Цемент

Главной составляющей всех бетонных смесей является цемент. В производстве бетонных плиток для мощения используют среднеалюминатные цементы, класс прочности которых составляет 42,5, а содержание минеральных добавок не превышает 5%. При покупке цемента следует обращать внимание на упаковку, где указана необходимая марка ЦЕМ I 42,5 Н или Б. Определить среднеалюминатный цемент также можно по содержанию СЗА от 5-8%. Эти данные можно узнать, ознакомившись с документацией на цемент у продавца или производителя.

Мелкий заполнитель

Для мелкого заполнителя отлично подойдет мытый карьерный песок со средним модулем крупности от 2 до 2,5. Выбор такого материала обеспечит производителю возможность уменьшить расход цемента, снизить себестоимость и увеличить показатели качества готовой продукции.

Крупный заполнитель

Использование гранитного щебня с фракцией 3-10 мм. лучше всех материалов подходит в качестве крупного заполнителя для приготовления бетонной смеси. Гранит обеспечивает прочность, долговечность, однако требует приготовление бетонной смеси высокой подвижности. Поскольку гранитный щебень отличается относительно высокой стоимостью, то производители нередко комбинируют с диаметром гранитных зерен, используют материал стандартной фракции 5-20 мм, корректируют пропорции, сокращая содержание щебня в составе. Это позволяет бетонной смеси приобрести высокую подвижность и равномерное распределение в пространстве формы. В результате происходит однородное формирование каменного каркаса готовой продукции.

Соотношения бетонных смесей для производства кирпича в формах

Перейти к содержимомуСоотношения бетонных смесей для производства кирпича с помощью форм Suzerain Moulds2020-09-11T10:25:55+02:00

Для простоты расчета работаем по объему, а не по весу. Таким образом, 250 мл оксида — это 1 чашка порошка, а 5 мл — одна чайная ложка. Если вы используете 1 литр цемента, используйте старую литровую бутылку и наполните ее. После того, как вы измерили объем, вы можете использовать любой контейнер, помеченный тем, что вам нужно использовать. Например, для камня можно использовать 10-литровое ведро.

Нажмите для получения дополнительной информации о соотношениях оксидов

- Предположим, что размер пресс-формы составляет 100 мм x 100 мм x 50 мм (9 гнезд).

- Следовательно, 10 см x 10 см x 5 см x 9 (полости) = 4 500 кубических сантиметров (или 4,5 литра) общего объема.

- Предположим, что требуемое соотношение смеси составляет 1:2:3 (одна часть цемента на две части песка и три части камня – всего шесть частей (все смеси напечатаны на кармане с цементом).

- Теперь разделите шесть частей на 4500 мл:

750 мл x 1 = 750 мл цемента

750 мл x 2 = 1 500 мл Песок

750 мл x 3 = 2 250 мл Камень

Всего = 4 500 мл (если у вас более одной формы, просто умножьте на это число) - Увеличьте каждую из ваших частей примерно на 10%, потому что объем уменьшается при смешивании с водой. В противном случае форма не будет заполнена до краев, поскольку происходит конвергенция.

- Требуемый объем воды сильно зависит от размера и типа используемого песка, камня и цемента. Ваш материал также может быть влажным. Ваша смесь должна быть примерно такой же консистенции, как густая каша. (слишком много воды снизит прочность бетона и вызовет чрезмерную усадку.)

- Вылейте смесь в форму (убедитесь, что она уже подготовлена с разделительным составом) и встряхните форму, чтобы удалить пузырьки воздуха. Теперь оставьте для установки.

- После того, как бетон затвердеет, извлеките форму, перевернув и слегка деформировав форму, и вдавив ее в центр задней части формы.

- Теперь можно очистить форму и подготовить ее к следующей отливке.

- Выдержите бетон во влажном состоянии в течение 7 дней (бетон достигает полной прочности через 28 дней).

- Кладка камней может быть произведена, как только будет достигнута достаточная прочность. Однако в течение 28 дней нельзя заезжать на подъездные камни.

ТРЕБОВАНИЯ ДЛЯ 1 КВ. МЕТРА УКЛАДКИ (ТОЛЩИНОЙ 50 ММ)

РАЗДЕЛИТЕЛЬ – 20 МЛ НА КВ. М E ОБЪЕМ УМЕНЬШАЕТСЯ ПРИ СМЕШИВАНИИ С ВОДОЙ)

| СООТНОШЕНИЕ СМЕСИ | 1:3:3 | 1:3:2 | 1:2:3 | 1:2:2 |

|---|---|---|---|---|

| ПРИМЕРНАЯ ПРОЧНОСТЬ | 10-15 МПа | 15-20 МПа | 20-25 МПа | 25-30 МПа |

| ИСПОЛЬЗУЕМЫЕ ОБЛАСТИ | САДЫ И ТРОПЫ | ПАТИО/ОКРУЖАЮЩАЯ ДОМА | БАССЕЙНЫ/ЗОНЫ С НЕБОЛЬШОЙ НАГРУЗКОЙ | ПРОЕЗД/ГАРАЖИ |

| ЦЕМЕНТ 42,5N O.P.C. | 8 литров | 8,5 ЛИТРА | 8,5 ЛИТРА | 10 литров |

| РЕЧНОЙ ПЕСОК | 24 ЛИТРА | 26 литров | 17 литров | 20 литров |

| КАМЕНЬ -13-19 мм | 24 ЛИТРА | 17 литров | 26 литров | 20 литров |

| ОКСИД – ПРИ ИСПОЛЬЗОВАНИИ 1% | 80 мл | 85 мл | 85 мл | 100 мл |

| ОКСИД – ПРИ ИСПОЛЬЗОВАНИИ 2% | 160 мл | 170 мл | 170 мл | 200 мл |

| ОКСИД – ПРИ ИСПОЛЬЗОВАНИИ 3% | 240 мл | 255 мл | 255 мл | 300 мл |

Обратите внимание: Соотношения, напечатанные на мешках с цементом, требуют «тачки». Это может сбивать с толку, так как один мешок цемента (50 кг) равен 33 литам по объему, а одна «тачка» равна 66 литам.

Это может сбивать с толку, так как один мешок цемента (50 кг) равен 33 литам по объему, а одна «тачка» равна 66 литам.

* Мегапаскаль — это метрическая единица измерения давления или напряжения.

Ссылка для загрузки страницы Перейти к началуБетон: Базовая смесь

Бетон: Базовая смесьОбщее руководство для учителя по приготовлению бетона

Физические свойства плотности и прочности бетона частично определяются пропорциями трех ключевых ингредиентов: воды, цемента и заполнителя. Вы можете выбрать пропорции ингредиентов по объему или по весу. Пропорционирование по объему менее точно, однако из-за временных ограничений периода обучения этот метод может быть предпочтительным.

Базовую растворную смесь можно приготовить, используя объемные пропорции 1 вода : 2 цемент : 3 песок. Большинство студенческих мероприятий можно проводить с использованием этой базовой смеси. Еще одно «старое практическое правило» для смешивания бетона: 1 цемент: 2 песка: 3 гравия по объему.

Помните, что ключевой ингредиент — вода. Слишком много воды делает бетон непрочным. Слишком мало воды приводит к тому, что бетон становится непригодным для обработки.

Предложения:- Если используются заранее определенные количества, метод изготовления бетона заключается в сухом смешивании твердых веществ с последующим медленным добавлением воды (с добавками, если они используются).

- Обычно добавки растворяют в воде для замеса перед добавлением в бетон. Исключение составляет суперпластификатор.

- Формы могут быть изготовлены из многих материалов. Цилиндрические формы могут быть пластиковыми или бумажными трубками, изоляцией труб, чашками и т. д. Бетон должен легко удаляться из форм. Для лабораторных испытаний использовалась изоляция труб из хозяйственного магазина. С этим вспененным материалом было легко работать, и его можно было использовать повторно с добавлением ленты. Дно форм можно заклеить скотчем, закупорить, установить на стеклянные пластины и т. д. В качестве форм для лодок или каноэ можно использовать небольшие пластиковые лотки для взвешивания или банановые тарелки Dairy Queen.

- Если проводятся испытания на сжатие, может быть интересно нанести универсальный индикатор на поврежденную поверхность и отметить любые изменения цвета изнутри наружу. Вы можете увидеть желтоватую поверхность из-за карбонизации CO 2 в атмосфере. Внутренняя часть может быть синей из-за гидроксида кальция.

- Чтобы ответить на пресловутый вопрос: «Правильно ли это?» можно провести тест на осадку.

Испытание на осадку включает заполнение бетонной смесью перевернутого бездонного конуса. Пенопластовый или бумажный стаканчик с удаленным дном может стать хорошим бездонным конусом. Не забудьте утрамбовать бетон несколько раз при заполнении конуса. Осторожно снимите конус, подняв его прямо вверх. Поместите конус рядом с кучей бетона. Свая должна быть примерно от 1/2 до 3/4 высоты конуса для бетонной смеси с хорошей удобоукладываемостью. (СМ. СХЕМУ)

Испытание на осадку включает заполнение бетонной смесью перевернутого бездонного конуса. Пенопластовый или бумажный стаканчик с удаленным дном может стать хорошим бездонным конусом. Не забудьте утрамбовать бетон несколько раз при заполнении конуса. Осторожно снимите конус, подняв его прямо вверх. Поместите конус рядом с кучей бетона. Свая должна быть примерно от 1/2 до 3/4 высоты конуса для бетонной смеси с хорошей удобоукладываемостью. (СМ. СХЕМУ) - Чтобы укрепить образцы и способствовать гидратации, замочите бетон в воде (после того, как он затвердеет).

- Влажный песок может нести значительное количество воды, поэтому для компенсации необходимо уменьшить количество воды в смеси.

- Пузырьки воздуха в формах станут слабыми местами при испытаниях на прочность. Их можно устранить:

- и. укладка бетона.

- ii. Постукивание по бокам формы при заполнении формы.

- III. «прокалывание» бетона внутри формы тонким шпателем.