Дерево и его звучание. Радиальный и тангенциальный распил на фото

Звучание дерева разных распилов

Заготовки дерева для музыкальных инструментовЗвучание дерева разных распилов.

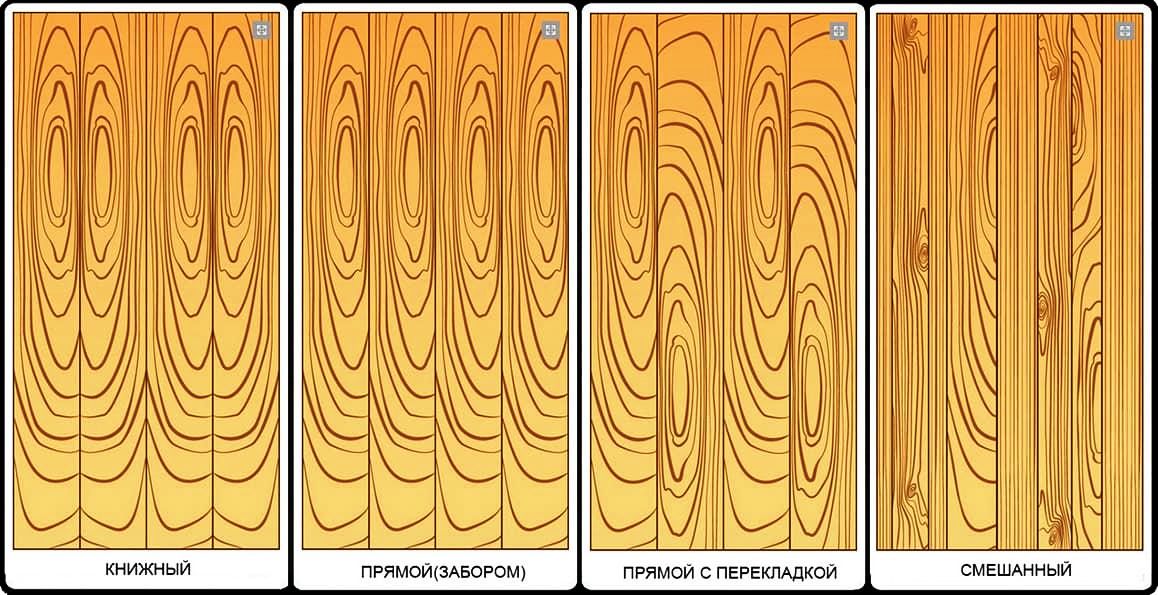

Внешний вид на музыкальных инструметах и в заготовках

В этой статье я научу вас различать по внешнему виду радиальный распил от тангенциального, покажу прямослойное и непрямослойное дерево и объясню, почему это так важно для музыкального инструмента.

Давайте решим, что нам нужна лишь некая опора для того, чтобы упруго натянуть одну или несколько струн.

Модель опоры для упруго натянутой струныПредставим себе в упрощённом виде инструмент, который показан на фотографии. Для того, чтобы струна была натянута, нам нужна большая твёрдость по краям его длины. Для этого нам подойдёт любое дерево, так как любое достаточно твердо с торца. Натянув струны, мы обнаружим, что под ними образовался погиб. Чем сильнее будем натягивать,

Опора для упругой струны — брусок дереватем больше будет изгибаться воображаемый брусок. Поскольку плоскость этого изгиба нас больше всего интересует, назовём её для удобства «плоскость, параллельная натяжению струн», сокращённо ППНС. При одной и той же силе натяжения струн дерево разных пород даст нам разную степень деформации.

Поскольку плоскость этого изгиба нас больше всего интересует, назовём её для удобства «плоскость, параллельная натяжению струн», сокращённо ППНС. При одной и той же силе натяжения струн дерево разных пород даст нам разную степень деформации.

Заметим, что нас интересует не статическая струна, натянутая до определённой высоты тона, а процесс её колебания.

Щипок струны — это в каком-то смысле выстрел из лука, чем лук более упруг, тем дальше полетит стрела. Тогда логично предположить, что чем меньше деформация несущего бруска при заданной силе натяжения, тем устойчивей колебание струны. Пока скажем, что эта устойчивость — длительность колебания струны или, как иногда говорят, сустейн.

Конечно, звучащая струна приведёт к колебанию самой опоры. Слышимый звук такого упрощённого резонатора — это звучание струны и опоры.

Для электрогитар величина амплитуды колебания струны и опоры не так важна, важно, насколько они тонко дифференцированы, характерны. Со стороны опоры такой характер определяет в первую очередь плоскость, параллельная натяжению струн (ППНС) и то, как расположены по отношению к ней волокна дерева.

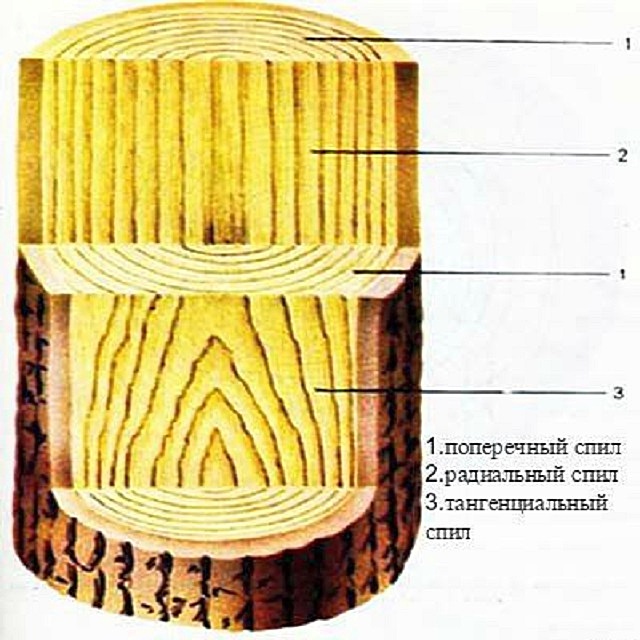

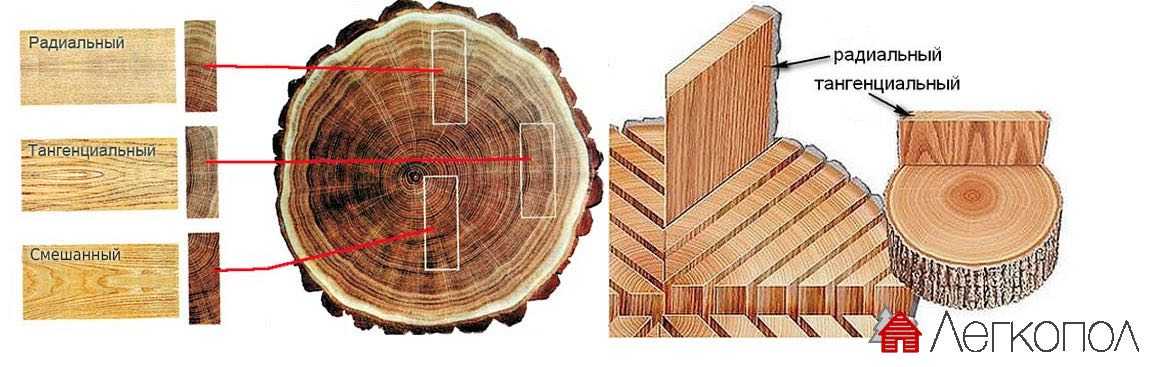

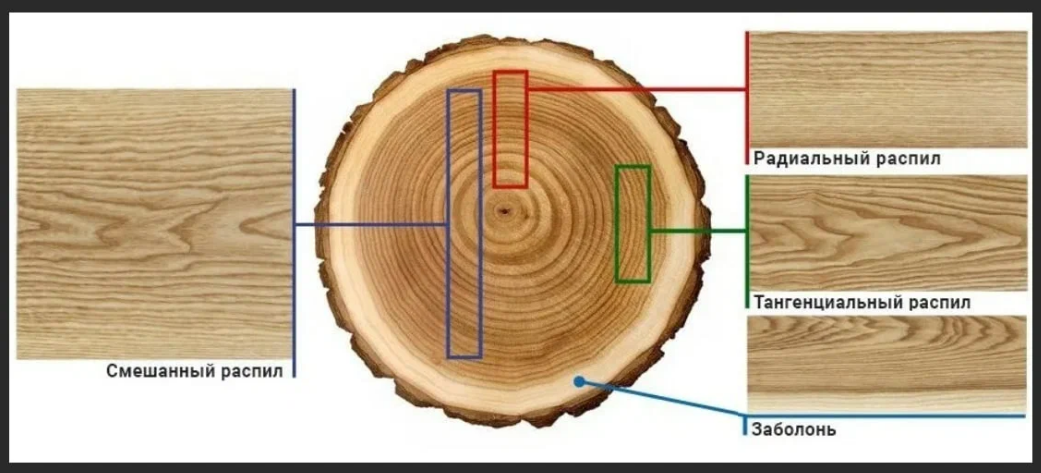

Напомню, что волокна — это края годичных колец ствола дерева. Края колец обладают гораздо большей твёрдостью и упругостью, чем их внутренняя широкая, эластичная часть, называемая межволоконным расстоянием. Волокно не нить, а рессорная полоса твёрдости и упругости.

Чтобы достоверно доносить оттенки звучания струны, волокна опоры должны сами быть подобны струне. Они должны быть прямыми и располагаться параллельно друг другу и оси инструмента. Дерево с такой текстурой называют прямослойным. Любое уклонение волокон от оси заготовки называют косослой. На фотографии приведён пример косослойной заготовки.

Мелкослой и широкослой

Следующий фактор, определяющий музыкальность дерева — ширина межволоконных расстояний. Волокна, расположенные тесно друг к другу, называют мелкослой. Для любой породы дерева этот показатель является важнейшим. Он определяет не только упругость древесины, но и то, с какой степенью свободы способны колебаться полосы упругости волокон в эластичных межволоконных пространствах. Визуально оценивают и ширину самого волокна, а также количество смол, содержащихся в нём. Приводимые примеры радиальных распилов демонстрируют также и оптимальную мелкослойность дерева электрогитар. Деки и обечайки акустических гитар я покажу в отдельной статье.

Визуально оценивают и ширину самого волокна, а также количество смол, содержащихся в нём. Приводимые примеры радиальных распилов демонстрируют также и оптимальную мелкослойность дерева электрогитар. Деки и обечайки акустических гитар я покажу в отдельной статье.

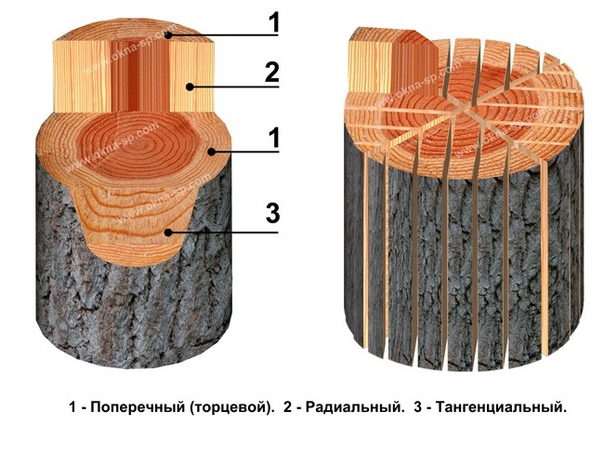

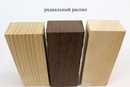

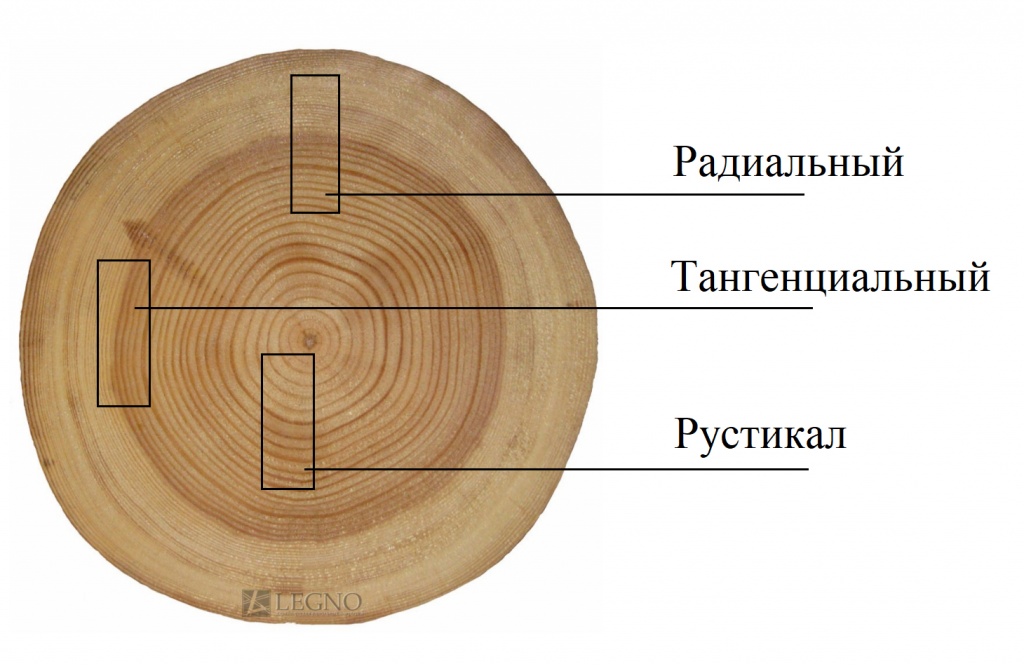

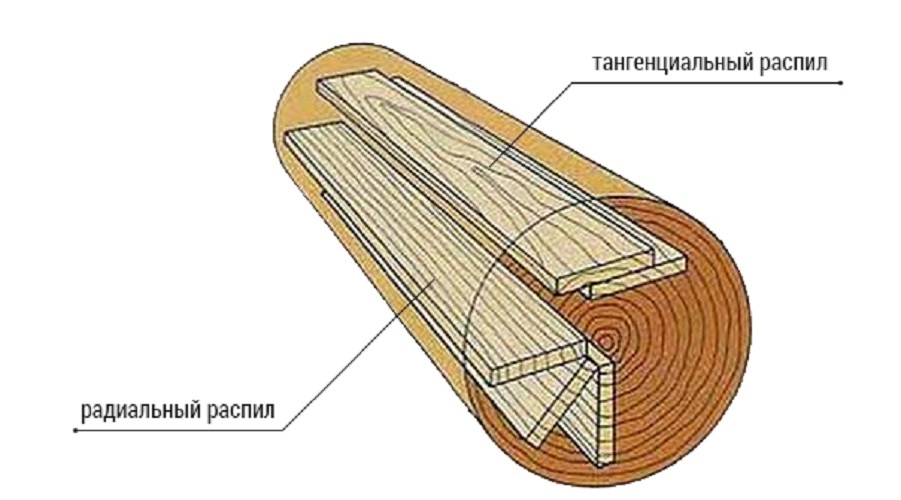

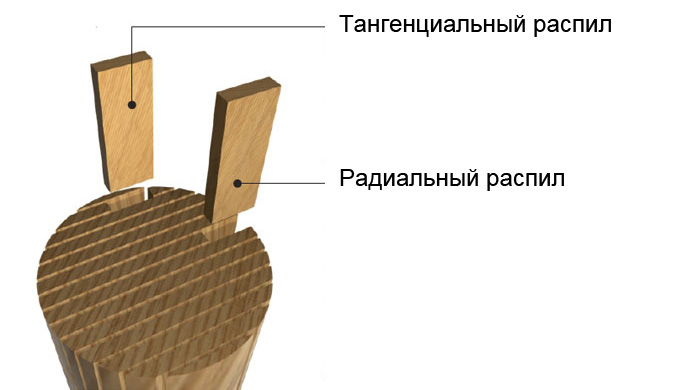

Радиальный и тангенциальный распил наглядно

Итак, сила натяжения струн, приложенная к опоре, вызывает её деформацию. Деформация будет наименьшей, если волокна дерева расположены перпендикулярно плоскости, параллельной натяжению струн (ППНС). Для всех грифов приемущество радиального распила состоит и в том,

что, чем ближе к оси грифа расположено волокно (край годичного кольца), тем больше его площадь, тем больше упругость и сила противодействия натянутым струнам.

Волокна перпендикулярные ППНС Головка грифа Телекастера из радиального клёна. Топография волокон Так выглядит абсолютно радиальный клён. Волокна древесины строго перпендикулярны ППНС Внешний вид тангенциального распила на грифеВолокна расположены параллельно ППНС. Упругость опоры гораздо меньше, чем при радиальном распиле. Для грифов упругость по оси возрастает незначительно, значительно возрастает только масса. Не следует понимать меня так, что радиально распиленное дерево для гитары непригодно.

Упругость опоры гораздо меньше, чем при радиальном распиле. Для грифов упругость по оси возрастает незначительно, значительно возрастает только масса. Не следует понимать меня так, что радиально распиленное дерево для гитары непригодно.

Оно не годится лишь для верхних дек акустических инструментов. Корпусы электрогитар тангенциального распила, склеенные по оси из равных половин звучат характерно и хорошо. Поскольку в заготовке расположено множество параллельных между собой волокон, масса заготовки «оправдана» её упругостью.

Тангенциальный распил корпуса Телекастер Тангенциального распил болотного ясеня Корпус Телекастера из болотного ясеня тангенциального распила Склейка Эйфилева башняКак обратить минус в плюс

Любые другие распилы и даже не вполне прямослойные заготовки можно склеить так, что их минусы обратятся в плюс. Это осевая склейка грифа: волокна направлены под одинаковым углом к оси, зеркально симметрично. Получается своего рода Эйфелева башня.

Следуя тому же принципу, можно склеить корпус электрогитары так, как это показано на фото. Поскольку зеркально склеенная древесина параллельна натяжению струн, а упругость в плоскости склейки максимальна без прибавления массы, то резонансные свойства такой заготовки превзойдут и тангенциальный и радиальный распил.

Плоскость склейки «Эйфилева башня» Лицевая сторона склейки «Эйфилева башня» Волокна радиального клёна и палисандра с торца грифа ТелекастераСклеивание древесины разных пород

Звучание любого музыкального дерева —это всегда индивидуальность. Но почти всегда этой индивидуальности чего-нибудь да не хватает. Клён звучит светло и звонко, но ему недостаёт речевой разборчивости палисандра, красное дерево при глубоком низе нуждается в искре клёна и т.д.

Склеивание сообщает заготовке резонансные свойства используемых пород. Наклеивая малую массу упругой и твёрдой древесины на гибкую, но лёгкую, мы повторяем уже в больших размерах разнородную структуру дерева: твёрдое, тонкое волокно, эластичное, широкое межволоконное расстояние.

Выбирая себе инструмент, внимательно рассмотрите направление волокон в дереве, из которого он сделан. Заканчиваю эту статью фотогалереей с небольшими комментариями.

Какие гитары покупать не надо

Пользуясь неведеньем покупателя, производитель часто использует в изготовлении гитар бракованное дерево. Как правило это присучковые зоны. Древесина присучковых зон выглядит эстетически красиво, но в процессе усыхания деформируется, что приводит инструмент либо в полную негодность, либо требует его ремонта. На фотографиях ниже — присучковая зона накладки индийского палисандра на электрогитаре Фэндер Скваер. Красным карандашом намечено местонахождение сучка , бежевым пунктиром — линия отреза заготовки. В процессе усыхания показанное место приподнялось, геометрия накладки нарушилась, инструмент потребовал ремонта.

На фотографиях ниже — присучковая зона накладки индийского палисандра на электрогитаре Фэндер Скваер. Красным карандашом намечено местонахождение сучка , бежевым пунктиром — линия отреза заготовки. В процессе усыхания показанное место приподнялось, геометрия накладки нарушилась, инструмент потребовал ремонта.

Ложный клён

Древесины некоторых пород вступают в межвидовое родство, скрещиваются. Возникают гибридные породы. Ложноплатанный клён — гибрид платана и клёна. Платан дерево чрезвычайно глухое, невыразительно звучащее. Внешний вид текстуры ложноплатанного клёна мало отличим от клёна канадского. При этом резонансные свойства гибрида гораздо ближе к платану, чем к клёну. Коричневые полосы, присутствующие в текстуре ложноплатанного клёна помогут вам отличить его от клёна настоящего. На фотографиях они обозначены красными стрелками.

Ложноплатанный клён гитары Полосы в текстуре ложноплатанного клёна Ложноплатанный клён на рукоятке грифа Характерные текстурные полосы ложноплатанного клёнаРекомендованные статьи

Обертоны дерева

Сродство грифа и резонатора

Нет ничего устойчивее неустойчивых порожков. Заблуждения бесцветны, не имеют вкуса и запаха. Они являются частью наших суждений. Чем плох тот день, когда я понял, что в чём-то заблуждался?

Заблуждения бесцветны, не имеют вкуса и запаха. Они являются частью наших суждений. Чем плох тот день, когда я понял, что в чём-то заблуждался?

Отправной точкой всех публикаций являются неведения и заблуждения тех, кто приходит ко мне с ремонтом.

С уважением к вам, Полётов Алексей Игоревич, музыкальный мастер.

Ростов-на-Дону 2022

Способы распила лиственницы, пороки и дефекты

Способы распила древесины

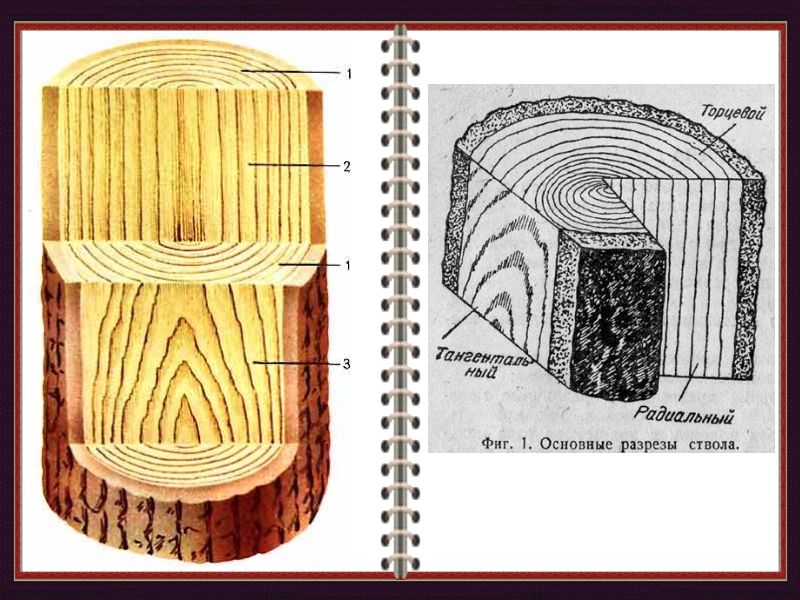

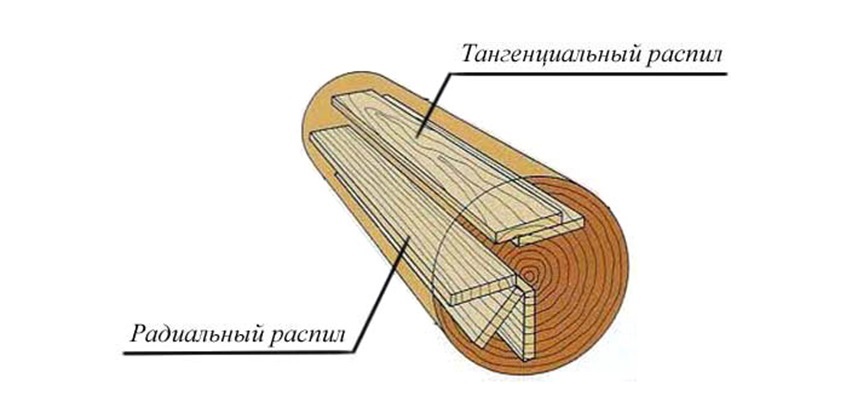

Радиальный распил

Радиальный распил — это распил, при котором плоскость разреза проходит через сердцевину ствола. Древесина таких досок довольно однородна по цвету и текстуре, межкольцевые размеры минимальны. Доски радиального распила устойчивы к внешним воздействиям, практически не подвергаются деформации и обладают высокой износостойкостью. Доска радиального распила имеет коэффициент усушки = 0,19%, а коэффициент разбухания = 0,2%. Эти показатели у пиломатериалов радиального распила вдвое лучше, чем у доски тангенциального распила.

Поскольку выход досок радиального распила составляет 10 – 15% от общего объема, стоимость их довольно высока.

Тангенциальный распил

Тангенциальный распил (тангенальный) — распил, при котором плоскость разреза проходит на расстоянии от сердцевины, по касательной к годичному слою ствола. Такие доски имеют ярко выраженную текстуру и насыщенный волнообразный рисунок годовых колец. Доски тангенциального распила имеют более высокие коэффициенты усушки и разбухания, но более доступны по цене.

Пороки древесины

Пороками древесины лиственницы называются:

- • дефекты формы ствола (наросты, сбежистость, закомелистость и т.д.),

- • естественные неоднородности строения древесины (сучки, сердцевина, крень, свилеватость, косослой и другие),

- • нарушения целостности ее тканей по различным причинам (трещины, смоляные кармашки, червоточины, гнили и т.д.),

- • окраски биологического химического происхождения (синева, продубина и т.

д.),

д.),- • инородные включения,

- • механические повреждения и дефекты обработки, снижающие качество древесины и ограничивающие ее использование.

Ниже размещены описания наиболее распространенных пороков древесины.

Волокон наклон — отклонение направления волокон от продольной оси материала (раньше назывался косослоем) Встречается у всех пород. Различают тангенциальный и радиальный наклон волокон.

Глазки — следы неразвившихся в побег спящих почек. Диаметр не превышает 5 мм. Бывают разбросанные и групповые. По цвету: светлые и темные. Снижают прочность древесины.

Водослой — участки ядра или спелой древесины с повышенным содержанием воды.

Древесина тяговая — древесина некоторых лиственных пород (бука, тополя) с изменением строения в растянутой зоне стволов и сучьев, проявляющимся в резком увеличении ширины годичных слоев. Обнаруживается по ворсистости. Под действием цвета окрашивается в коричневый цвет.![]()

Заболонь внутренняя — смежные годичные слои, расположенные в зоне ядра, окраска и свойства их близки к окраске и свойствам заболони.

Завиток — местное искривление годичных слоев около сучков или проростей. Бывает односторонний и сквозной. Он снижает прочность древесины.

Кармашек — плотность внутри или между годичными слоями, заполненная смолой или камедями.

Косослой — представляет собой ярко выраженное косое (винтообразное) расположение волокон в древесине относительно продольной оси ствола. Косослой вызывает коробление (скручивание) досок.

Крень — часто образуется в древесине искривленных и наклонно стоящих стволов. Крень нарушает однородность строения древесины, понижает прочность, способствует сильному продольному короблению досок и брусьев.

Пасынок — оставшаяся в росте или отмершая вторая вершина, проходящая через сортимент под острым углом к его продольной оси на значительном протяжении.

Прорость— зарастающая или заросшая рана

Пятнистость древесины — окраска заболони лиственных пород в виде пятен и полос, близкая по цвету к окраске ядра.

Рак — углубление или вздутие на поверхности растущего дерева в результате деятельности грибов или бактерий.

Свилеватость — извилистое или беспорядочное расположение волокон древесины. Встречается у всех древесных пород, чаще у лиственных из материалов комлевой части ствола. Бывает волнистая и путаная.

Сердцевина — узкая центральная часть ствола, состоящая из рыхлой ткани бурого или более светлого , чем у окружающей древесины, цвета. На торцах сортимента наблюдаются пятна около 5 мм различной формы, на радиальной поверхности — в виде узкой полосы.

Сердцевина двойная — наличие в сортименте 2 и более сердцевин с самостоятельными системами годичных слоев, окруженных с периферии одной общей системой.

Сердцевина смещённая — эксцентричное расположение сердцевины, сопровождающееся свилеватостью.

Сухобокость — участок поверхности ствола, омертвевший в процессе роста дерева как результат повреждения.

Ядро ложное — темная, неравномерно окрашенная зона, граница которой не совпадает с годичными слоями, отделенная от заболони темной каймой.

Скачать общий прайс на пиломатериалы!

Workholding Wisdom

Одно из основных правил инженерного проектирования состоит в том, что оно «выполняется с помощью чисел», а не с помощью расплывчатых утверждений о свойствах проектируемой системы. Бессмысленно говорить, что мы хотим, чтобы наши системы крепления были «действительно жесткими и прочными», не уточняя, что это означает.

Не очень полезно, если покупатель приходит в ваш магазин, спрашивая расценки, и говорит, что он хочет, чтобы размеры детали были «очень точными», а поверхность — «сверхгладкой». процесс и обеспечить то, что клиент хочет, это то, что поставляется.То же самое верно, когда вы покупаете системы крепления рабочего оборудования. Количественная оценка уровня производительности, которую вы хотите, поможет вам выбрать систему, которая воплотит ваше видение детали в реальность.Да , здесь есть немного математики, но, к счастью, математика — это весело. Давайте пройдемся по ней.

Количественная оценка уровня производительности, которую вы хотите, поможет вам выбрать систему, которая воплотит ваше видение детали в реальность.Да , здесь есть немного математики, но, к счастью, математика — это весело. Давайте пройдемся по ней.

Первый шаг к тому, чтобы стать информированным покупателем оснастки, — научиться оценивать величину сил резания во время операции механической обработки. Используя эту информацию, мы можем указать, какая производительность нам требуется от компонентов, выбранных для нашей системы крепления. Давайте начнем с основного вопроса: что мы хотим от системы удержания?

Два наиболее важных требования к системам крепления:

- Удерживать заготовку против сил резания

- Свести к минимуму отклонения из-за этих сил

Первое требование просто означает, что, как бы заготовка ни удерживалась в приспособлении, она не будет ослаблена или вытянута из приспособления силами резания. Второе требование признает, что для достижения надлежащих размеров и качества поверхности допуски должны соблюдаться без изменений. Это означает, что система крепления заготовки не может чрезмерно прогибаться или вибрировать под действием сил, возникающих в процессе резания.

Второе требование признает, что для достижения надлежащих размеров и качества поверхности допуски должны соблюдаться без изменений. Это означает, что система крепления заготовки не может чрезмерно прогибаться или вибрировать под действием сил, возникающих в процессе резания.

Конечно, если мы пытаемся разумно спроектировать или выбрать систему крепления, нам необходимо знать, насколько велики эти силы резания, чтобы мы могли оценить реакцию системы крепления.

Силы резания при фрезеровании

При фрезеровании кромка вращающегося инструмента проходит сквозь неподвижную заготовку, образуя стружку. Большинство фрез имеют несколько режущих кромок, и по мере вращения инструмента каждая кромка входит в зацепление с заготовкой, удаляет стружку и выходит из заготовки.

На рисунке ниже показан вид сверху на операцию прорезания пазов с использованием двухлезвийной фрезы. Фреза вращается по часовой стрелке и подается в заготовку вправо. Область в форме полумесяца, ограниченная пунктирной линией, является чипом, который будет удален этим ребром. Следующее ребро удалит область аналогичной формы. Толщина стружки при ее удалении равна нулю, когда кромка впервые входит в заготовку, увеличивается до максимального значения после поворота фрезы на 90 градусов, а затем снова падает до нуля, когда она выходит после поворота на 180 градусов.

Следующее ребро удалит область аналогичной формы. Толщина стружки при ее удалении равна нулю, когда кромка впервые входит в заготовку, увеличивается до максимального значения после поворота фрезы на 90 градусов, а затем снова падает до нуля, когда она выходит после поворота на 180 градусов.

В любой момент во время вращения существует составляющая силы резания, известная как тангенциальная сила резания, F t , действующая на кромку фрезы, касательную к корпусу фрезы. Величина тангенциальной силы пропорциональна осевой глубине резания, b , мгновенной толщине стружки, t, и зависит от типа разрезаемого материала.

Максимальное значение толщины стружки, f , соответствует подаче на зуб или загрузка чипа , выбранная программатором. Поэтому сила резания достигает своего максимального значения, когда кромка находится под углом 90 градусов, а толщина стружки максимальна.

Существуют также составляющие силы резания, направленные от кромки к центру инструмента и вдоль его оси. Однако на практике эти радиальные и осевые составляющие силы резания обычно составляют небольшую часть тангенциальной силы; поэтому мы сосредоточимся только на тангенциальной силе резания, назвав ее сила резания .

Однако на практике эти радиальные и осевые составляющие силы резания обычно составляют небольшую часть тангенциальной силы; поэтому мы сосредоточимся только на тангенциальной силе резания, назвав ее сила резания .

Как видно из этого рисунка, сила резания непостоянна ни по величине, ни по направлению. Это характерно почти для всех фрезерных операций и отличается от токарных операций, когда единственная режущая кромка постоянно контактирует с заготовкой при ее вращении, а результирующая сила резания номинально постоянна.

Еще одна вещь, которую следует учитывать, это если инструмент имеет более двух режущих кромок, каждая из которых вносит свою собственную силу резания, а система крепления должна быть спроектирована таким образом, чтобы противодействовать их общей сумме. Если в резке используется частичное радиальное зацепление (меньше, чем полный паз), ситуация снова меняется в отношении того, когда кромки находятся внутри или вне заготовки. Если радиальное зацепление меньше половины диаметра фрезы, максимальная толщина стружки никогда не достигает значения «подача на зуб», ф .

Если радиальное зацепление меньше половины диаметра фрезы, максимальная толщина стружки никогда не достигает значения «подача на зуб», ф .

Оценка максимальной силы резания

Расчет силы резания может показаться безнадежно сложным. Поскольку они постоянно изменяются во время резки, удерживаемые заготовки могут существенно различаться по размеру, форме и материалу, и для каждой обрабатываемой детали может использоваться множество разных фрез. К счастью, в инженерном проектировании мы обычно не пытаемся анализировать каждую ситуацию нагрузки, с которой может столкнуться конструкция при эксплуатации. Вместо этого мы хотим создать нашу конструкцию так, чтобы она была способна выдерживать самые высокие ожидаемые нагрузки.

Например, проектировщик моста не удосуживается рассчитать напряжения каждого сварного шва моста для случая, когда маленький ребенок переезжает один велосипедный переход. Вместо этого они основывают свой анализ на своей оценке самых больших нагрузок, которые могут когда-либо встречаться, например, близко расположенная военная колонна танков, пересекающих мост. Проделаем то же самое для систем крепления.

Проделаем то же самое для систем крепления.

Механическая обработка представляет собой субтрактивный процесс, в котором каждая заготовка начинается с начального объема и заканчивается меньшим конечным объемом. Вообще говоря, чем больше объем удаляемого материала, тем больше времени требуется для его удаления. Одним из ключей к минимизации времени цикла является максимизация скорости съема материала или MRR; а высокие MRR обычно означают более высокие силы резания и требуют более высокой мощности шпинделя.

При большинстве резов не потребляется полная мощность шпинделя, хотя рекомендуется максимально увеличить MRR, учитывая ограничения на поломку и износ инструмента, а также чистоту поверхности. Тем не менее, имеет смысл посмотреть, насколько высоки силы резания, когда шпиндель работает на полную мощность, а MRR максимален, и использовать эти значения при анализе компонентов системы крепления.

Для большинства операций обработки легко рассчитать максимальное значение общей силы резания, которое может быть достигнуто при номинальной мощности двигателя шпинделя. В приведенной ниже простой формуле используются только три входа: мощность шпинделя, P , в лошадиных силах, скорость вращения шпинделя, n, в об/мин и радиус инструмента, rtool, в дюймах; и дает силу резания F t в фунтах. Эта взаимосвязь сохраняется, несмотря на разрезаемый материал, тип используемой фрезы, траекторию движения инструмента или выбранные подачи и скорости.

В приведенной ниже простой формуле используются только три входа: мощность шпинделя, P , в лошадиных силах, скорость вращения шпинделя, n, в об/мин и радиус инструмента, rtool, в дюймах; и дает силу резания F t в фунтах. Эта взаимосвязь сохраняется, несмотря на разрезаемый материал, тип используемой фрезы, траекторию движения инструмента или выбранные подачи и скорости.

Например, предположим, что ваш фрезерный центр имеет шпиндель мощностью 30 л.с., и вы выполняете резку инструментом диаметром 1 дюйм со скоростью вращения шпинделя 2500 об/мин. Тангенциальная сила резания будет F t,max =1512 фунтов , когда шпиндель работает на максимальной мощности, и несколько меньше, чем при любой операции, которая не потребляет полную мощность шпинделя. Система крепления должна быть достаточно прочной, чтобы силы такой величины не ослабляли деталь, а возникающие в результате прогибы или вибрации не вызывали проблем с допусками или чистотой поверхности.

Вышеприведенная формула показывает нам, что для данной мощности и скорости шпинделя, по мере увеличения диаметра инструмента, максимальная сила резания, которую шпиндель может создать, уменьшается, поэтому фреза диаметром 2 дюйма может создавать силы резания, которые вдвое меньше, чем для фрезы. 1-дюймовый резак или 506 фунтов. Увеличение скорости шпинделя также может снизить максимальную силу резания, особенно для инструментов меньшего диаметра. Однако в какой-то момент, когда мы пытаемся максимизировать MRR для инструментов меньшего диаметра, силы резания могут стать настолько большими, что инструмент либо сломается, либо преждевременно изнашивается.

В этом случае ограничение MRR не вызвано недостаточной мощностью шпинделя; и сила резания, как правило, будет ниже, чем для случая максимальной мощности. Тем не менее, мы должны спроектировать нашу систему крепления так, чтобы она могла выдерживать силы резания, вызванные корпусом максимальной мощности.

Мощность шпинделя в зависимости от крутящего момента шпинделя

Электродвигатели с регулируемой скоростью, такие как шпиндели станков, обычно не способны развивать свою полную номинальную мощность на всех скоростях. Точно так же они обычно не могут развивать свой полный номинальный крутящий момент на всех скоростях.

Не все OEM-производители станков предоставляют информацию о крутящем моменте шпинделя своим клиентам, и в этом случае нам нужно будет полагаться на максимальную мощность для оценки максимальной силы резания, которая может воздействовать на деталь и, следовательно, на систему крепления заготовки. .

Если вы знаете максимальный номинальный крутящий момент вашего двигателя шпинделя, T max , максимальное усилие резания легко рассчитать по приведенной ниже формуле, где T max в дюйм-фунтах, и r инструмент в дюймах.

Если максимальная сила резания, рассчитанная по номинальному крутящему моменту шпинделя, выше, чем по максимальной номинальной мощности, то мы будем использовать это значение. На практике эти две оценки обычно схожи, и поскольку мы будем использовать щедрые коэффициенты запаса, любой из них подходит для наших целей.

На практике эти две оценки обычно схожи, и поскольку мы будем использовать щедрые коэффициенты запаса, любой из них подходит для наших целей.

Как насчет вибрации?

На этой диаграмме также видно, что одна режущая кромка не может зацепить заготовку более чем на 180 градусов поворота инструмента при прорезании пазов. Большинство фрезерных операций используют меньше, чем долбление, поэтому угол зацепления зуба в работе еще меньше.

Если радиальная глубина резания мала, зуб может войти в зацепление только на небольшую часть оборота инструмента. Например, рассмотрим чистовую операцию с использованием концевой фрезы диаметром один дюйм с четырьмя зубьями, как показано на рисунке ниже. Если при чистовом проходе удаляется 0,010 дюйма материала, режущая кромка входит в заготовку в позиции A и выходит из нее в позиции B . Небольшая тригонометрия показывает нам, что зуб взаимодействует с заготовкой только на 11,5 градусов вращения. Следующий зуб не входит в зацепление с заготовкой еще на 78,5 градусов, что означает отсутствие контакта с заготовкой примерно в 88% случаев. В это время сила резания равна нулю.

Следующий зуб не входит в зацепление с заготовкой еще на 78,5 градусов, что означает отсутствие контакта с заготовкой примерно в 88% случаев. В это время сила резания равна нулю.

Сила резания здесь на самом деле представляет собой серию коротких импульсов, возникающих на частоте прохождения зуба, и любой, кто работал на фрезерном станке, теперь поймет, что отчетливый звук процесса на самом деле вызван различной силой, когда каждый зуб входит в зацепление и покидает заготовку. Это часть всех операций фрезерования и может привести к чрезмерным вибрациям, если система крепления заготовки не спроектирована должным образом.

В крайних случаях, если система крепления слишком гибкая, вибрации могут превратиться в полноценную вибрацию, что приведет к ухудшению качества поверхности и даже повреждению. Динамическая вибрационная реакция системы крепления заготовки на периодические изменения силы резания в идеале никогда не должна быть ограничивающим фактором того, насколько агрессивной может быть операция обработки в стремлении максимизировать MRR для сокращения времени цикла.

Резюме

В этом посте мы узнали, как использовать максимальную номинальную мощность шпинделя станка для оценки максимальной силы резания, которую станок может создать и, следовательно, воздействовать на заготовку и ее систему крепления. Мы также увидели, что сила резания не постоянна при фрезеровании, а изменяется в зависимости от частоты прохождения зуба, потенциально вызывая вибрации, которые могут привести к ухудшению качества поверхности.

Будет справедливо поделиться…

Укажите свой источник МДА АПА Чикаго

Силы резания, часть 1: силы резания и их влияние на процесс фрезерования

Силы резания играют решающую роль в процессе фрезерования. Поэтому понимание влияния сил резания при фрезеровании и влияющих на них факторов необходимо для оптимизации процесса и достижения высококачественных результатов.

Фрезерование — это процесс механической обработки, используемый для изготовления сложных и точных деталей из твердых материалов. Процесс включает в себя вращение режущего инструмента и перемещение его по заготовке для удаления материала, в результате чего образуется стружка. Силы резания играют решающую роль в процессе фрезерования, поскольку они влияют на качество готового продукта, износ инструмента и производительность станка.

Процесс включает в себя вращение режущего инструмента и перемещение его по заготовке для удаления материала, в результате чего образуется стружка. Силы резания играют решающую роль в процессе фрезерования, поскольку они влияют на качество готового продукта, износ инструмента и производительность станка.

Силы резания — это силы, возникающие в процессе резания и зависящие от различных факторов, включая геометрию инструмента, материал заготовки, параметры резания и характеристики станка.

Сила резания при фрезеровании имеет три компонента: радиальную силу (Fr), тангенциальную силу (Ft) и осевую силу (Fa). Радиальная сила действует перпендикулярно режущей кромке и отвечает за отталкивание инструмента от заготовки. Тангенциальная сила действует параллельно режущей кромке и отвечает за срезание материала. Осевая сила действует вдоль оси инструмента и отвечает за глубину резания и отклонение инструмента.

Влияющие факторы

Геометрия инструмента

Одним из критических факторов, влияющих на силу резания при фрезеровании, является геометрия инструмента. Геометрия режущего инструмента, такая как количество зубьев, передний угол, угол наклона спирали и задний угол, влияет на силу резания. Например, инструменты с большим количеством зубьев требуют меньше энергии для резки, потому что они распределяют нагрузку равномерно. Кроме того, передний угол влияет на силу, необходимую для резания, поскольку он влияет на толщину стружки, ее деформацию и трение между инструментом и заготовкой. Поэтому оптимизация геометрии инструмента необходима для снижения сил резания и повышения эффективности процесса фрезерования.

Геометрия режущего инструмента, такая как количество зубьев, передний угол, угол наклона спирали и задний угол, влияет на силу резания. Например, инструменты с большим количеством зубьев требуют меньше энергии для резки, потому что они распределяют нагрузку равномерно. Кроме того, передний угол влияет на силу, необходимую для резания, поскольку он влияет на толщину стружки, ее деформацию и трение между инструментом и заготовкой. Поэтому оптимизация геометрии инструмента необходима для снижения сил резания и повышения эффективности процесса фрезерования.

Параметры резания

Параметры резания, такие как скорость шпинделя, скорость подачи и глубина резания, также влияют на силу резания. Увеличение скорости шпинделя или скорости подачи увеличивает силу резания, а увеличение глубины резания увеличивает радиальную и осевую силы, но уменьшает тангенциальную силу. Поэтому оптимизация параметров резания необходима для снижения сил резания и повышения эффективности процесса фрезерования.

Материал заготовки

Другим фактором, влияющим на силу резания при фрезеровании, является материал заготовки. Материалы с высокой прочностью и твердостью требуют большего усилия для резки, что приводит к более высоким силам резания. Кроме того, микроструктура заготовки, такая как размер и ориентация зерна, влияет на силу резания. Например, материалы с меньшим размером зерна требуют большей силы резания из-за более высокой прочности и меньшей пластичности материала.

Станкостроение

Характеристики станка, такие как жесткость и демпфирование, также влияют на силу резания. Станки с высокой жесткостью и демпфированием требуют меньшего усилия для резки, поскольку они снижают вибрации и повышают стабильность процесса резки. Кроме того, конструкция станка влияет на силу резания: более легкие и менее жесткие станки требуют большей силы для резки, чем более тяжелые и жесткие станки.

Почему следует учитывать силы резания и их влияние при фрезеровании

Силы резания играют решающую роль в процессе фрезерования и оказывают существенное влияние как на инструмент, так и на заготовку.

- Износ инструмента: чрезмерные силы резания могут вызвать износ инструмента и сократить его срок службы. Это может привести к частой смене инструмента, увеличению времени обработки и увеличению затрат.

- Качество поверхности: силы резания также могут влиять на качество поверхности заготовки. Высокие усилия резания могут вызвать шероховатость поверхности, волнистость и следы вибрации, что может снизить качество готовой детали.

- Точность размеров: силы резания также могут влиять на точность размеров заготовки. Высокие силы резания могут вызвать деформацию заготовки, что может привести к неточности размеров и отбраковке детали.

- Стабильность станка: высокие силы резания также могут повлиять на устойчивость фрезерного станка. Вибрации, вызванные большими усилиями резания, могут снизить точность станка и увеличить риск отказа станка.

- Потребление энергии: силы резания также связаны с энергопотреблением процесса фрезерования.

Высокие силы резания требуют более высокого энергопотребления, что может увеличить эксплуатационные расходы на процесс фрезерования.

Высокие силы резания требуют более высокого энергопотребления, что может увеличить эксплуатационные расходы на процесс фрезерования.

Учет сил резания и их влияния во время фрезерования может помочь оптимизировать параметры обработки для снижения износа инструмента, улучшения качества поверхности и точности размеров, повышения стабильности станка и снижения энергопотребления. В конечном итоге это может привести к повышению производительности, снижению затрат и увеличению прибыльности.

Онлайн-платформа Sirris

На онлайн-платформе modelgebaseerdbewerken вы уже можете моделировать силы резания для своих процессов. Вы также можете получить доступ к моделям, таким как экономическая модель фрезерования, и использовать их для оптимизации процессов обработки. Доступ к платформе бесплатный, но вам необходимо зарегистрироваться. Вы также найдете необходимые пояснения по работе с моделями на платформе, но обязательно следите за программой Sirris, потому что мы будем организовывать как физические, так и онлайн-мероприятия, такие как вебинары и семинары.