Изготовление шпона: процесс, оборудование, сырье

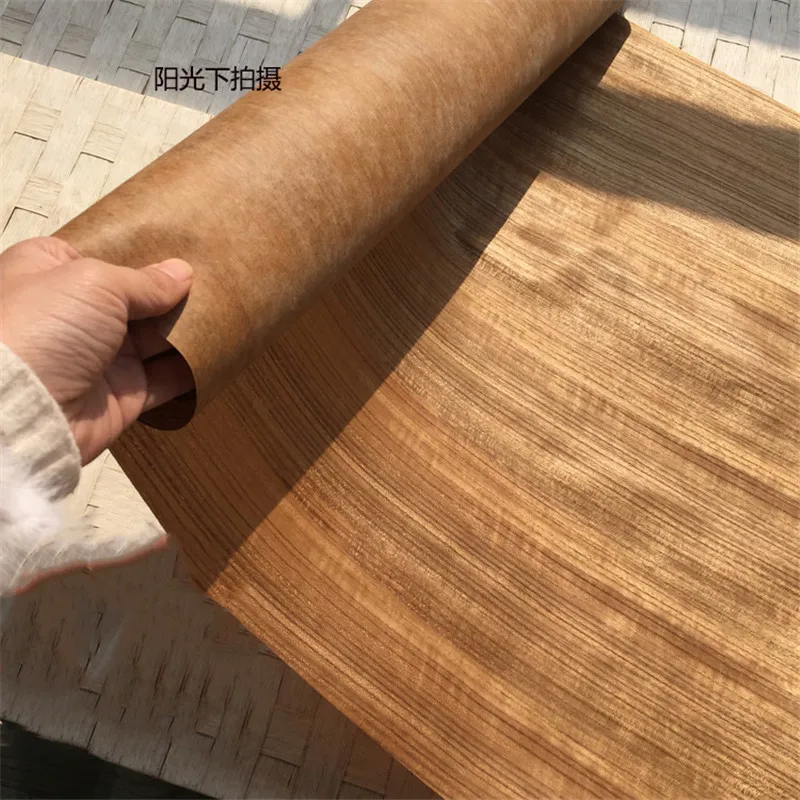

Шпон — это древесный отделочный материал в виде пластинок или листов толщиной не более 3 мм. Для его изготовления используется около двухсот видов деревьев, включая редкие породы. Производство шпона – автоматизированный и высокотехнологичный процесс. В статье рассказывается, как делают шпон в промышленных и в домашних условиях.

Сырьё для шпона

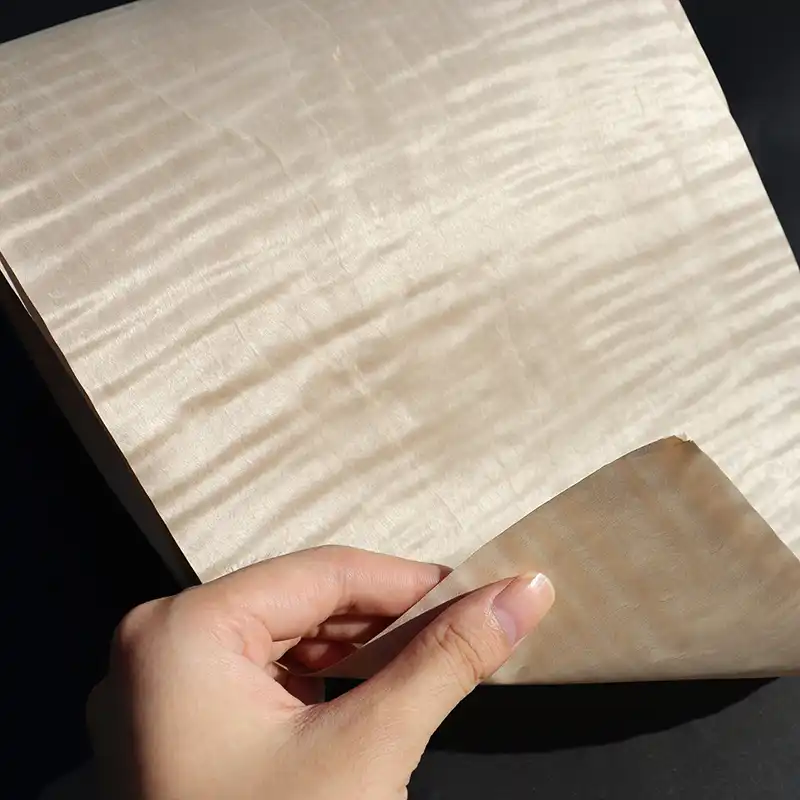

Из чего можно делать шпон – это важный вопрос в производстве этого изделия. Для получения шпона используется только качественные виды материала. Это означает, что в сырье должны отсутствовать такие дефекты, как сучки, трещины, червоточины, следы гнили, нарушения окраски. Опытный специалист, осмотрев внешний вид бревна и торец, поймёт, какое будет качество древесины и рисунок.

Виды сырья

Производители шпона используют в работе дерево разнообразных пород, с интересными расцветками и фактурой. Оттенки древесины меняются от белого, сливочного, светло-коричневого до цвета шоколада и ярко-красного. Наиболее часто применяют следующие породы древесины с красивой текстурой:

Наиболее часто применяют следующие породы древесины с красивой текстурой:

- Сосна – древесина относится к категории мягких пород, шпон получается недорогой, светлого оттенка, обладает невосприимчивостью к грибкам, выделяет в атмосферу фитонциды. Однако износостойкость довольно низкая, к изделиям со шпоном из сосны надо относиться бережно;

- Берёза – распространённое в России дерево. Её древесина недорогая, относится к твёрдым породам. Берёзовый шпон имеет приятный цвет натурального дерева, но он легко тонируется, и при желании можно получить много новых оттенков;

- Дуб – дерево твёрдых пород, не боится повышенной влажности и устойчив к насекомым. Шпон из дуба в большей части обладает тёмными коричневыми оттенками, но есть разновидность белого дуба с песочным и светло-коричневым оттенком древесины с небольшими вкраплениями;

- Карельская берёза – это редкая древесина, относится к твёрдым породам. Шпон имеет бежевый цвет с оттенком перламутра. Идёт на изготовление эксклюзивных и дорогих изделий;

- Липа – мягкая порода древесины с нежным желтовато-розоватым оттенком.

Шпон липы используется при изготовлении недорогих предметов мебели;

Шпон липы используется при изготовлении недорогих предметов мебели; - Вишня – относится к мягким породам древесины, имеет красновато-коричневый оттенок, который со временем может темнеть. Шпон из вишни смотрится благородно и изысканно, идёт на изготовление элитной мебели;

- Клён – его древесина относится к твёрдым породам. Шпон клёна успешно применяют для декорирования изделий из менее ценных пород дерева. Имеет светлый или светло-жёлтый оттенок. Особую ценность представляет характерный для клёна вид текстуры «птичий глаз». Кленовый шпон, как и древесина, обладает хорошим резонансным свойством, поэтому часто используется для изготовления музыкальных инструментов.

Шпон можно сделать из многих других пород древесины. При этом даже из недорогого сырья можно получить пластины, по внешнему виду трудно отличимые от дорогих сортов дерева.

Подготовка сырья

Кряжи и их отрезки — чураки, которые используются при изготовлении шпона, должны удовлетворять определённым требованиям к размерам. Для производства клеёной фанеры длина чураков должна быть от 0.8 до 3.2 м, а для шпона – от 1.5 м. Диаметр чураков большой роли не играет. Максимальные размеры напрямую зависят от возможностей оборудования. Подготовительные работы заключаются в распиловки кряжей, снятии коры и проведении термической обработки. Детали погружают в парильные ёмкости или огромные ванны с горячей водой, на срок от нескольких часов до двух – трёх суток, в зависимости от типа и твёрдости древесины.

Для производства клеёной фанеры длина чураков должна быть от 0.8 до 3.2 м, а для шпона – от 1.5 м. Диаметр чураков большой роли не играет. Максимальные размеры напрямую зависят от возможностей оборудования. Подготовительные работы заключаются в распиловки кряжей, снятии коры и проведении термической обработки. Детали погружают в парильные ёмкости или огромные ванны с горячей водой, на срок от нескольких часов до двух – трёх суток, в зависимости от типа и твёрдости древесины.

Оборудование для производства

В 19 веке появились первые механические устройства для нарезки шпона, до этого его производили вручную, распиливая кряжи пилой. Сейчас практически весь производственный процесс автоматизирован, предприятия по изготовлению шпона оснащены высокотехнологичным оборудованием, однако профессиональные навыки по-прежнему в цене.

Основные типы оборудования по производству шпона можно разделить на три категории:

- Лущильные станки – позволяют получать листы толщиной от 1.

5 до 5 мм из любых сортов древесины. Обычно они оснащены функцией автоматической установки бревна. Для повышения производительности станки оборудованы гидравлическими подъёмниками с центроискателем, который совмещает оси вращения заготовки и центровочных валов.

5 до 5 мм из любых сортов древесины. Обычно они оснащены функцией автоматической установки бревна. Для повышения производительности станки оборудованы гидравлическими подъёмниками с центроискателем, который совмещает оси вращения заготовки и центровочных валов. - Шпонострогальные станки – позволяют создавать тонкие листы из дорогих и твёрдых пород древесины. Станки бывают горизонтальные, вертикальные и наклонные. Такие станки напоминают огромные рубанки, только стружка должна быть определённых размеров.

- Пилорамы – применяются для производства пилёного шпона – ламели.

Линия оборудования для производства шпона включает также станки для сшивки шпона, шпонопочиночные, для рубки ленты шпона и сушильные камеры

Технология изготовления шпона

Шпон по способу изготовления подразделяется на три вида – лущёный, пиленый и строганный. Существенное значение для получения качественного материала имеет состояние древесины. После подготовки бревна выбирают подходящий способ обработки.

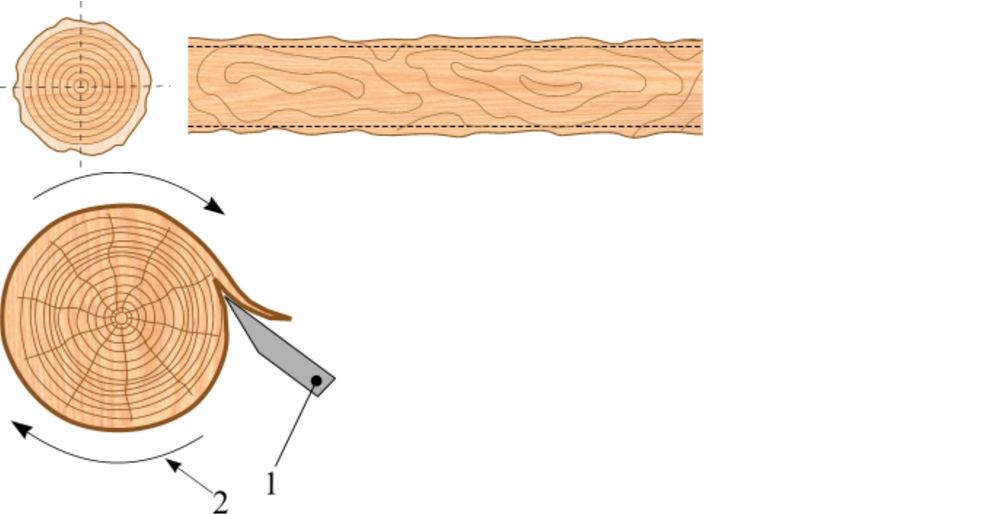

Изготовление лущеного шпона

Технология производства лущёного шпона представляет снятие слоя древесины с вращающейся заготовки. Предварительная гидротермическая обработка усиливает пластические характеристики древесины, это позволяет избежать возникновения трещин на изнанке листа. Нужно подобрать оптимальную температуру для ванн, так как слишком высокая степень нагрева может привести к размягчению волокон и образованию ворсистой поверхности.

В процессе лущения чураки вращаются, а режущие ножи совершают поступательные движения по отношению к оси вращения заготовки. Диаметр чурака при этом постепенно уменьшается. В результате он приобретает форму цилиндра, которая называется карандашом. Лента, образуемая при лущении, нарезается специальными ножницами, затем готовые пластины укладывают в стопки. Лущёный шпон в основном применяется для облицовки фанеры, для отделки дверей и лестниц, при производстве спичек.

Лущёный шпон в основном применяется для облицовки фанеры, для отделки дверей и лестниц, при производстве спичек.

Изготовление строганного шпона

Строганный шпон – это срез тонкого слоя дерева с красивым рисунком текстуры. Производят такой вид шпона методом строгания подготовленных деревянных брусков на шпонострогальных станках. Для этого бревно распиливают вдоль на две половины и определяются с возможным рисунком. Если есть необходимость, тот кряж нарезают ещё раз пополам для получения нужного узора. Принцип работы станка заключается в том, что заготовка закрепляется на подвижной раме, а горизонтальный нож при каждом проходе рамы отрезает пластину. Затем заготовка подаётся вперёд. Толщина получаемого листа от 0.2 до 5 мм.

Производство пиленого шпона

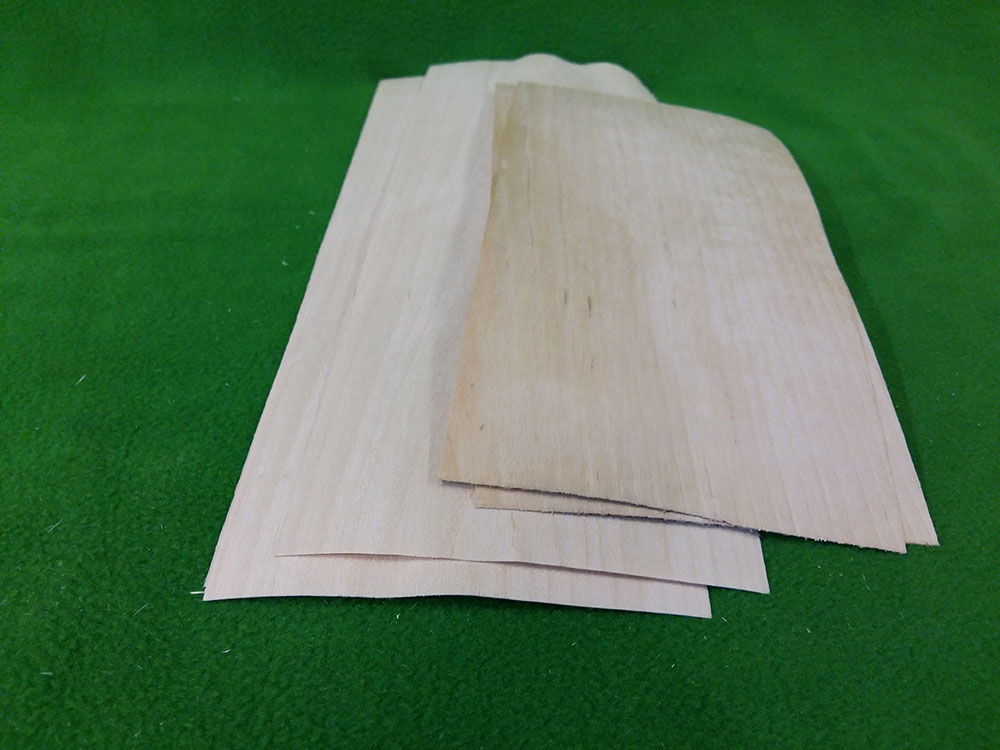

Технология изготовления пилёного шпона заключается в распиливание подготовленных брусков на тонкие ленты, шириной от 2 до 10 мм. Данный способ хорошо сохраняет красоту древесной текстуры, так как не применяется термообработка, которая немного высветляет оттенок древесины. Получаемый шпон (ламель) используют в производстве мебели, при изготовлении столярных изделий, паркета, дверных полотен. Из ламели собирают клееные щиты, которые используют для мебельных гарнитуров в качестве альтернативы массиву дерева. Для промышленного производства пиленого шпона используют полностью автоматизированные пилорамы, оснащенные загрузочным механизмом, захватами для бруса и двухсторонним режущим полотном. Спиленные ламели складируются в пачках в том порядке, в каком выходят из-под ножа.

Получаемый шпон (ламель) используют в производстве мебели, при изготовлении столярных изделий, паркета, дверных полотен. Из ламели собирают клееные щиты, которые используют для мебельных гарнитуров в качестве альтернативы массиву дерева. Для промышленного производства пиленого шпона используют полностью автоматизированные пилорамы, оснащенные загрузочным механизмом, захватами для бруса и двухсторонним режущим полотном. Спиленные ламели складируются в пачках в том порядке, в каком выходят из-под ножа.

Производство коренного шпона

Коренной шпон получают из капа дерева – наростов на стволах, образующихся на кроне или близко к корням дерева. Такие наросты чаще всего можно встретить на берёзах, но также они образуются и на осине, дубе, орехе. Способ получения сырья – это трудоёмкий процесс, да и встречаются капы не так часто, а рисунок среза необычайно красив и уникален. Промышленное производство коренного шпона не поставлено на широкий поток. Поэтому шпон из капа считается одним из самых дорогих, приравнивается по ценности к изделиям из редких пород дерева. Используется в дорогой отделке салонов элитных автомобилей, в изготовлении эксклюзивных деталей интерьера.

Используется в дорогой отделке салонов элитных автомобилей, в изготовлении эксклюзивных деталей интерьера.

Изготовление шпона своими руками

Изготовление шпона вполне осуществимо и в домашних условиях. Если имеется хотя бы небольшой навык обращения с деревом и некоторые инструменты – можно смело приступать к решению этой задачи. Чтобы изготовить своими руками пилёный шпон, необходим деревянный брус, на котором следует сделать вертикальную разметку линиями на расстоянии не более 12 мм. Далее, закреплённый на верстаке брус нужно распилить по разметке лобзиком или пилой.

Аналогичным способом можно получить строганный шпон. В данном случае заготовка обрабатывается с помощью электрического рубанка. Чтобы своими руками сделать лущёный шпон нужна заготовка цилиндрической формы. Заготовку следует закрепить так, чтобы она вращалась. Снимая по спирали слои древесины можно получить листы большого размера.

youtube.com/embed/KhlYBicaGnY?feature=oembed&wmode=opaque» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Область применения шпона довольно широкая – от производства мебели, декоративной фанеры, музыкальных инструментов, до отделки салонов автомобилей и круизных морских лайнеров. Отделка шпоном придаёт изделиям уникальность и привлекательность благодаря естественной красоте текстуры дерева. Ресурсы древесины ценных пород неумолимо уменьшаются, а использование шпона помогает экономить этот уникальный, дефицитный материал.

что это? Методы производства и разновидности.

Шпон – это тонкая листовая древесина (толщина от 0,5 до 3,0 мм), полученная различными способами распилки. Для достижения более привлекательного внешнего вида его нередко клеят на основу (деревянные панели или ДВП).

Видовое разнообразие шпона

По способу производства различают следующие виды:

- Лущеный – получают при помощи специального оборудования, которое снимает тончайший внешний слой, вращая деревянную заготовку.

Основой могут служить различные породы дерева. Спиральный метод распила, позволяет получить большие листы шпона. Недостатки: рисунок не четкий, требуется поклейка шпона на фанеру.

Основой могут служить различные породы дерева. Спиральный метод распила, позволяет получить большие листы шпона. Недостатки: рисунок не четкий, требуется поклейка шпона на фанеру. - Пиленый – бревно распиливается на очень тонкие листы. Полученный материал самый дорогостоящий из-за большого количества отходов.

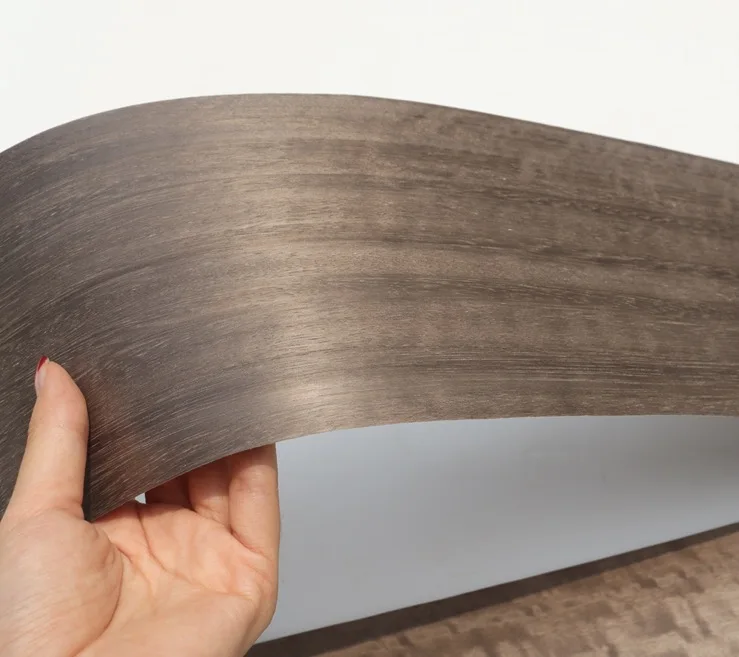

- Строганый – верхний слой снимают продольно. Заготовки делаются исключительно из твердых пород дерева, что гарантирует готовому листу шпона плотность и яркий рисунок. Его чаще других используют при изготовлении мебели и дверей.

По внешнему виду шпон тоже разнится между собой:

- Натуральный. Шпон отличает природно-красивый цвет и структура, который удается достичь особым методом производства. Материал получается экологически чистым с уникальной структурой и эстетичным видом. Продукция, выполненная из такого шпона, напоминает изделия из массива дерева, но отличаются низкой ценовой категорией и небольшим весом.

- Цветной. Поверхность такого шпона может быть выполнена в любой расцветке.

Достигается результат методом окрашивания или обработки морилкой.

Достигается результат методом окрашивания или обработки морилкой. - Файн—лайн. Основой служат мягкие породы дерева, из которых формируют блоки и производят шпон. Данный метод обеспечивает возможность имитации ценных пород дерева (создавать разную структуру, рисунок, цвет), при этом цена изделий в разы дешевле из-за относительно недорогого сырья.

Сегодня шпон применяют активно для изготовления разных конструкций и изделий. Чаще всего материал используют в производстве дверных полотен, предметов мебели и листов фанеры. Нередко из шпона изготавливают корпуса музыкальных инструментов. Декоративные и отделочные работы тоже часто требуют использования шпона.

Нельзя не отметить, что некоторые из производителей шпона недобросовестно относятся к своему делу и экономят на лакокрасочных материалах и клее. Недоброкачественные составы снижают безопасность готового изделия для человека.

Шпон своими руками

Подходить к этой задаче без базовых инструментов и хотя бы минимального опыта работы с древесиной опасно.

Пиленый шпон получают из заготовленного бруса, который расчерчивают на вертикальные полосы (шаг не более 12 мм). Для безопасного распила лобзиком брус предварительно крепится на верстаке.

Лущеный шпон делают из заготовки с круглым сечением (получают при помощи точильного станка) или готового бревна. Технология такая же, как и в предыдущих случаях.

Дополнительно шпон может шлифоваться, подвергаться обработке лаком, краской или же защитными составами.

Сорта шпона, фанеры — KingWood-Shpon.ru

Очень часто для изготовления изделия необходимо применение большого количества древесины с красивой текстурой. В таких случаях выручает шпон из той же или близкой по декоративности породы, которым облицовывают массив из менее ценной породы. Для правильного применения шпона нужно знать о его свойствах.

Для правильного применения шпона нужно знать о его свойствах.

Фанера представляет собой слоистый материал из склеенных между собой листов шпона (чаще лущеного) со взаимно перпендикулярным расположением волокон в соседних слоях. По числу слоев фанера бывает трех-, пяти- и многослойной в большинстве случаев с нечетным числом слоев.

Наружные слои фанеры называют рубашкой. Делают её из древесины более высокого качества, чем внутренние слои. Внутренние слои к тому же иногда изготавливают из других материалов. Чтобы не было коробления, наружные слои всегда имеют одно направление волокон.

Фанера, как широко распространенный универсальный материал производится в широком спектре сортов и размеров. Сорт фанеры определяет ее качество, сферу применения и стоимость. Чтобы облегчить выбор материала для выполнения той или иной операции, разработана система маркировки, позволяющая специалисту при первом взгляде на код, состоящий из букв и цифр или только из букв, сказать, что он собой представляет и для чего его можно применить, а где нежелательно.

Общепринятое обозначение сортов фанеры немного отличается для материала ФК и ФСФ.

ФК — древесно-слоистая плита, склеенная при помощи карбамидоформальдегидного состава, откуда и пошло данное сокращение «фанера + карбамидоформальдегидный клей»;

ФСФ — материал, изготовленный методом соединения шпона фенолформальдегидными веществами, что и дает сочетание «фанера + смоляной фенолформальдегидный клей».

Первый маркируется арабскими цифрами 1, 2, 3, и 4 (или римскими I, II, III,и IV). Фанера ФСФ получила маркировку буквенную A, B, C. D. Маркировка показывает качество лицевого листа. Если с обеих сторон шпон одинакового качества, то используется одна буква или цифра. Если задняя сторона отличается по качеству от лицевой, то используется несколько иная маркировка, например сорт½, что означает, что для лицевой стороны использован шпон первого сорта, а для задней — второго.

Сорт 1 — трещины и зоны коробления по длине не превышают 20 см, общее число дефектов ≤ 3/лист. Дефектами считаются:

отверстия от сучков, наличие сучков, сколы шпона и кромок, червоточины длиной до 6 мм.

Сорт 2 — кроме трещин, не превышающих 20 см, возможны вставки из древесины, царапины и вмятины, занимающие не более 5% площади, просачивание клея, не более 2% площади и нахлест шпона до 100 мм. Мелкие дефекты в виде сучков и червоточин допускаются не более 6 на лист.

Сорт 3 — общее количество мелких дефектов не более 9, допускается наличие зазоров не более 2 мм, просачивания клея до 5% площади, повреждения кромок до 20 см и вставки цельной древесины.

Сорт 4 — количество мелких дефектов неограниченно, червоточины до 4 см. Это самая низкокачественная фанера исключительно для технических нужд.

Обозначение сортов фанеры дается не для констатации абсолютного уровня качества, а для ориентации в ее технических возможностях.

Сорт В

Предназначен для покрытия полупрозрачными и прозрачными лаками, выделяющими текстуру древесины. На поверхности могут быть сросшиеся сучки, но никаких трещин и отверстий.

Сорт ВВ

Кроме прозрачного лакирования, эта фанера может покрываться непрозрачными красками, маскирующими ряд незначительных дефектов. Здесь допускаются небольшие (не более 6 мм) следы от выпавших сучков и 2-х миллиметровые трещины (неразомкнутые) длиной до 20 см и незначительные изменения цвета.

Здесь допускаются небольшие (не более 6 мм) следы от выпавших сучков и 2-х миллиметровые трещины (неразомкнутые) длиной до 20 см и незначительные изменения цвета.

Сорт СР

Предназначен для использования в качестве основания для декоративных покрытий или под покраску непрозрачными составами.

Сорт С

По цене — самый дешевый вид водостойкой фанеры. Лицевая поверхность может иметь ряд хорошо заметных дефектов, в том числе и влияющих на прочность. Поэтому используется только там, где ее прочность и внешний вид не играют главной роли.

В зависимости от качества древесины и обработки шпон подразделяют на пять сортов: E (элита), I, II, III, IV — для лиственных пород; Ex (элита), Ix, IIx, IIIx, IVx — для хвойных пород.

Условное обозначение шпона должно содержать следующие сведения:

наименование продукции; породу древесины; сорт; размеры; обозначение настоящего стандарта.

Требования к сортам шпона фанеры Е и І таковы, что не допускают на материале никаких сучков, трещин, червоточин, а также видимых и других повреждений.

Такие пороки, как различного рода и размера сучки, отверстия, червоточина, трещины, светлая и темная поросль, наклон волокон, свилеватость, завитки, темные и групповые глазки, отклонения в строении древесины, пятнистость, химическая окраска, синева, цветные заболонные пятна, продубина – здоровое изменение окраски; гниль; накол; царапины; вмятина, гребешок; вырыв волокон; закорина; ворсистость, рябь; шероховатость поверхности – допускаются на ІІ,ІІІ и ІV сортах (согласно ГОСТ 2140 и 15812). Чем ниже сорт шпона, тем больше допустимый диаметр порока и их количество на 1м2.

Качественный шпон по доступной цене в каталоге компании Кингвуд!

Обозначение сортов шпона приведено в Приложении А.

что собой представляет, преимущества и особенности изготовления

Проживая в городском жилище, человек в определенный момент сталкивается с проблемой выбора межкомнатных дверей. В наши дни рынок предлагает большой выбор этих изделий. Во многих салонах можно обнаружить шпонированные дверные конструкции. Те люди, которые увидели их в первый раз, естественно, задаются вопросом, что же такое шпон, в чем его преимущества? В этой статье мы подробно расскажем о шпоне.

Во многих салонах можно обнаружить шпонированные дверные конструкции. Те люди, которые увидели их в первый раз, естественно, задаются вопросом, что же такое шпон, в чем его преимущества? В этой статье мы подробно расскажем о шпоне.

Термин «шпон» — немецкое слово, которое в переводе означает «щепа». Производители, выпускающие мебель и дверные конструкции, используют его для обозначения древесного материала, который своим видом представляет листы из натурального дерева небольшой толщины. Они используются для покрытия поверхностей различных видов мебели и дверных изделий.

История шпона

Еще в древние времена появились первые образцы современного шпона. Правда, историки, хорошо знакомые с этой темой, не могут ответить однозначно, где впервые научились изготавливать этот материал. Его находили при раскопках поселений Древнего Рима и Древнего Египта. Ученые восхищались красотой материала, изготовленного мастерами того времени. Особо поражало специалистов то, что в то время, когда не было специального оборудования, люди ответственно подходили к производству шпона и ценили сырье — натуральное дерево. В результате получались материалы, отличавшиеся совершенством цветовой гаммы и формы.

Особо поражало специалистов то, что в то время, когда не было специального оборудования, люди ответственно подходили к производству шпона и ценили сырье — натуральное дерево. В результате получались материалы, отличавшиеся совершенством цветовой гаммы и формы.

В течение долгого времени при изготовлении этого материала использовали ручной метод. Процесс его создания был достаточно продолжительным и требовал больших трудозатрат. Используя обычную пилу, мастера плотницкого дела выполняли распил бревен таким образом, чтобы получались листы минимальной толщины.

Специальная пила, предназначенная для производства шпона, была изобретена только в 1562 году. Случилось это в Германии, а мастера, который создал такой инструмент, звали Георг Реннер. Ее применение заметно упростило процесс изготовления.

Технология изготовления этого материала была усовершенствована в 1806 году Марком Исамбардом Брунелем. Этот мастер из Британии изготовил и запатентовал строгальный станок, который был снабжен ручным приводом. Позднее появилось еще более совершенное оборудование — лущильный станок для производства шпона, благодаря которому процесс его изготовления заметно упростился.

Позднее появилось еще более совершенное оборудование — лущильный станок для производства шпона, благодаря которому процесс его изготовления заметно упростился.

Массовое производство материала началось в 1843 году, когда в Германии была открыта первая фабрика по его выпуску. Она была оснащена станками примитивного вида. Серьезный прорыв в технологии по его изготовлению был совершён только в двадцатом веке, заслуга в чем принадлежит итальянской семье Кремона, которая придумала горизонтально-строгальный станок. В наши дни он является основой процесса производства этого материала. Правда, современные модели серьезно отличаются по своей конструкции и функциональности от оборудования, которое использовали итальянцы.

Что такое шпон?

Под шпоном следует понимать слой древесины небольшой толщины, который произведен методом строгания или распиливания из деревянных заготовок — бревен небольшой длины. Если говорить о достоинствах этого материала, то отметим следующие:

- возможность сохранить естественный рисунок древесины;

- долговечность.

- экономичность.

Отметим, что это производство крайне выгодно – из одного кубического метра можно получить до 6000 квадратных метров шпона. Это дает возможность выпускать шпонированные панели из пород древесины, которые нельзя изготовить из цельного массива. Таким образом, производство шпона — возможность проявить заботу об окружающей среде и сохранить лесные ресурсы.

Разновидности шпона

Существует несколько разновидностей шпона, различающихся между собой по способу изготовления:

- строганый шпон — его главная особенность состоит в толщине, которая варьируется в диапазоне от 0,2 до 5 мм. Для изготовления этого материала используют породы дерева с красивой текстурой — вяз, ясень, бук;

- лущеный шпон — у этой разновидности материала толщина колеблется от 0,1 до 10 мм. Основным материалом для изготовления выступает древесина таких пород, как сосна, дуб, ольха. Отметим, что этот материал среди всех присутствующих на рынке является самым распространенным;

- пиленый шпон – при его производстве используют хвойные породы деревьев – ель, кедр, лиственницу.

Что касается толщины этого материала, то она может варьироваться от 1 до 10 мм. Этот материал отличается высоким качеством, его часто используют при изготовлении музыкальных инструментов;

Что касается толщины этого материала, то она может варьироваться от 1 до 10 мм. Этот материал отличается высоким качеством, его часто используют при изготовлении музыкальных инструментов; - шпон файн-лайн — этот материал имеет структуру, состоящую из нескольких слоев. Часто в его составе присутствуют разные породы дерева.

Преимущества шпонированных панелей

Посредством шпонирования изготавливают стеновые панели под дерево. Их получают путем приклеивания шпона к какому-либо материалу. Стоит сказать, что приклеивание может выполняться на плиты ДСП или МДФ. Главным их отличием от изделий из массива является то, что шпонированные панели доступны в плане цены. А это означает, что приобрести их может большинство потребителей. Заказав мебель или панели из шпона, человек получает предметы интерьера, которые приобретают ряд положительных качеств.

Для интерьера помещения, декорированного с использованием шпонированных панелей, характерны следующие преимущества:

- натуральный вид и экологическая безопасность материала;

- высокая прочность и длительный срок службы;

- красивая текстура и замечательный внешний вид;

- возможность проявить свою индивидуальность и показать свой хороший вкус.

Шпонированные панели высокого качества со стороны неотличимы от изделий, выполненных из массива дерева. На рынке эти изделия доступны из таких пород деревьев, как дуб, бук, красное дерево. Наряду с ними предлагаются панели из пород, которые в нашей стране являются экзотическими. К числу таковых относится:

- палисандр;

- чириджейро.

Различные виды лаковых составов используют для выполнения финишной отделки шпонированных панелей. Применяемые составы могут быть разных оттенков:

- глянцевыми;

- полуматовыми;

- с разной тонировкой.

Производство шпона

Недостаточно только соблюдать технологию производства, чтобы изготавливать качественный шпон. Не менее важным моментом является правильный подход к выбору сырья.

- Для изготовления этого материала должны использоваться бревна, не имеющие дефектов. На них не должно быть вросшей коры. Кроме этого, должны отсутствовать трещины и сучки.

- Подходящее сырье для изготовления шпона отправляют на завод, где бревна очищаются от коры.

- Далее выполняется их нарезка на кряжи при помощи специальных пил.

- Заготовки вымачивают в горячей воде. Длительность процедуры может составлять от пары дней до месяца. Все во многом зависит от породы дерева, которую используют для изготовления шпона. Вымачивание выполняют для того, чтобы придать готовому материалу определённый оттенок. Во время процедуры кроме цвета древесина приобретает мягкость и становится податливой, что заметно облегчает процесс ее обработки.

- После вымачивания переходят к нарезанию кряжей разными методами — путем лущения, строгания, пиления. Потом выполняют сушку материала в специальных камерах. Далее шпон сортируют, а затем отправляют на склад или для склейки в другой цех.

Заключение

Если вы хотите преобразить свой интерьер, то шпонированные панели — лучшее решение. Этот материал отличается высоким качеством и может служить долго без потери своих эстетических свойств. Нужно только правильно подобрать его. Главное — не стоит экономить на изделиях из шпона.

Нужно только правильно подобрать его. Главное — не стоит экономить на изделиях из шпона.

Как приклеить шпон в домашних условиях

Как же делают МДФ, облицованный шпоном?

Изготовление такого материала представляет собой достаточно трудоемкий процесс, однако с помощью высокотехнологичного оборудования и мастерства работников достигаются прекрасные результаты. Предприятия используют полностью автоматические механизмы и высококачественное сырье.

Натуральный шпон прибывает на фабрики в рулонах или пачках, расфасовка осуществляется с учетом необходимых габаритов и свойств, которыми будет отличаться конечное изделие. Опытные мастера кладут на подготовленную и обработанную особым клеевым составом поверхность МДФ подготовленные листы шпона. При использовании рулонного сырья, приклеивание осуществляется одним приемом. Во время приклеивания шпона, который привозится пачками, применяется особая технология. Она заключается в продольном и поперечном наклеивании, которое напоминает рыбью кость. Существуют и другие способы приклеивания. Но обязательно все процессы строго контролируются работниками и при помощи компьютера, который осуществляет замеры и настройки. Шпон наклеивается на плиты МДФ при помощи клеевого состава. Следующим этапом является сушка под прессом, после чего поверхность еще необходимо отшлифовать и покрыть лаком. Сегодня на многих производствах применяется пресс для сушки при высокой температуре. Он дает возможность за короткое время осуществить приклеивание шпона на много плит МДФ, следовательно, тратится намного меньше времени и денег на склады для сушки конечного продукта. При условии неровной поверхности МДФ, к примеру, на фигурных дверных плитах, используется техника вакуумного приклеивания. Однако этот процесс более дорогостоящий и отнимает больше времени.

Она заключается в продольном и поперечном наклеивании, которое напоминает рыбью кость. Существуют и другие способы приклеивания. Но обязательно все процессы строго контролируются работниками и при помощи компьютера, который осуществляет замеры и настройки. Шпон наклеивается на плиты МДФ при помощи клеевого состава. Следующим этапом является сушка под прессом, после чего поверхность еще необходимо отшлифовать и покрыть лаком. Сегодня на многих производствах применяется пресс для сушки при высокой температуре. Он дает возможность за короткое время осуществить приклеивание шпона на много плит МДФ, следовательно, тратится намного меньше времени и денег на склады для сушки конечного продукта. При условии неровной поверхности МДФ, к примеру, на фигурных дверных плитах, используется техника вакуумного приклеивания. Однако этот процесс более дорогостоящий и отнимает больше времени.

После всех этих процедур полученную шпонированную плиту нужно отшлифовать сначала поперёк, а потом вдоль. Только после этого получается идеально гладкая поверхность. Кроме этого, для того, чтобы лак ложился более ровно, шпонированную поверхность нужно прогладить горячим валиком. Это необходимо сделать потому, что есть вероятность поднятия волокон древесины на шпоне во время нанесения лакокрасочных материалов. Вследствие этого прокрашенной поверхности могут образоваться бугорки или впадины, которые сильно портят внешний вид и качество конечного продукта. По этой причине используется технология проглаживания, во время которой лишние волокна припаиваются к поверхности, и она становится полностью гладкой.

Кроме этого, для того, чтобы лак ложился более ровно, шпонированную поверхность нужно прогладить горячим валиком. Это необходимо сделать потому, что есть вероятность поднятия волокон древесины на шпоне во время нанесения лакокрасочных материалов. Вследствие этого прокрашенной поверхности могут образоваться бугорки или впадины, которые сильно портят внешний вид и качество конечного продукта. По этой причине используется технология проглаживания, во время которой лишние волокна припаиваются к поверхности, и она становится полностью гладкой.

Окрашивают плиту прозрачным или непрозрачным лаком, цветной краской, а также специальным воском.

Наиболее универсальный материал, максимально широко используемый в изготовлении предметов мебели и не менее активно применяемый в строительной отрасли, МДФ характеризуется широкой цветовой гаммой, отличными техническими параметрами и довольно доступной стоимостью

Производители, принимая во внимание, две наиболее обширные сферы использования, предлагают этот материал в форме листов и панелей. Оба варианта имеют отличные качества и длительный срок службы

Оба варианта имеют отличные качества и длительный срок службы

Особенности обработки плит перед укладкой на пол

Для получения качественного результата при монтаже листов на горизонтальное основание необходимо учитывать некоторые нюансы нанесения защитного покрытия:

Панели не должны иметь высокую остаточную влажность, обязательна акклиматизация материала не менее 24 часов. Требуется обеспечить вентиляцию листов, поэтому их размещают горизонтально. Для этого между панелями прокладываются деревянные бруски.

Качественная шлифовка уменьшает расход состава и способствует образованию надежной пленки. Торцы также не должны иметь заусенец.

Пропитка выполняется наиболее подходящим материалом согласно инструкции

Особое внимание уделяется стороне, которая будет обращена к основанию.

После укладки фанерного покрытия на пол, поверхность обязательно шлифуется и грунтуется, затем покрывается несколькими слоями защитного состава, чаще всего это воск или лак

Учитывается, что обработка осуществляется после раскроя продукции на нужные по размеру детали.

Как шпонировать своими руками?

Давайте перейдем к поэтапному рассмотрению процесса горячего шпонирования как самого приемлемого в домашних условиях.

Основные инструменты и материалы:

— шпон

— основа, которую будем шпонировать

— фанерный нож

— клей ПВА

— утюг (лучше старенький, советский)

— чистый лист бумаги

— деревянный брусок, валик (для затирки)

— наждачная шкурка

— резак

Шпонирование своими руками: подготовка

Основа под шпонирование своими руками должна быть идеально ровной, все дефекты заделываем шпаклевкой или сидентиконовым клеем. После высыхания шпаклевки (клея) зачищаем поверхность шкуркой.

Перед тем как непосредственно шпонировать своими руками

, необходимо подготовить шпон к работе. Натуральный шпон нередко бывает деформированным – скрученным в рулон, покоробленным и прочее. Придать листам шпона правильное положение не трудно: смочите шпон увлажненной губкой и положите его под пресс между слоев фанеры. Для поглощения лишней влаги проложите между шпоном и фанерой упаковочную бумагу (с обеих сторон шпона).

Придать листам шпона правильное положение не трудно: смочите шпон увлажненной губкой и положите его под пресс между слоев фанеры. Для поглощения лишней влаги проложите между шпоном и фанерой упаковочную бумагу (с обеих сторон шпона).

Теперь нужно позаботиться о размере. На сегодняшний день для отделки мебели, стен чаще всего используют строганный шпон – длинные, но узкие листы (не шире 30 см). Чтобы обклеить, к примеру, стол, нужно заранее заготовить куски шпона необходимой длины – как правило, он должен слегка выступать за края основы (в конце излишки можно срезать и вышкурить). Ножом, ножницами шпон резать не рекомендуют – он растрескается или отрежется неровно. Лучше использовать фанерный нож или строгальный станок.

Шпонирование своими руками: склеивание

Шпонирование своими руками на следующем этапе предполагает склеивание шпона и основы.

Для фанерования своими руками отлично подойдет клей на основе ПВА. Больше о клеях для дерева Вы можете почитать .

Итак, наносим клей на шпон, а на основе промазываем клеем участок соответствующего размера. Специалисты советуют промазывать клеем два раза: первый раз следует сушить почти до полного высыхания, когда клей практически не липнет, а второй раз подсушиваем до отлипа. Двойная промазка клеем гарантирует «мертвую хватку».

Специалисты советуют промазывать клеем два раза: первый раз следует сушить почти до полного высыхания, когда клей практически не липнет, а второй раз подсушиваем до отлипа. Двойная промазка клеем гарантирует «мертвую хватку».

Но если по каким-то причинам при шпонировании своими руками Вы решили промазать клеем шпон и основу один раз – выждите хотя бы минут 10, чтобы клей подсох.

Далее будем пользоваться способностью клея ПВА проявлять текучесть при нагревании: разогреваем утюг до средней температуры, примерно 50 градусов (но нельзя доводить клей до кипения, это сведет к нулю все его функции), и через лист белой бумаги (для малоопытных) утюжим шпон. Сразу после работы утюга начинаем работать деревянным бруском, валиком: притираем, сжимает шпон и основу.

Шпонировать своими руками

необходимо так, чтобы листы шпона шли внахлест на 3-4 мм

При проклейке местам стыков уделите особое внимание: как бы вминайте его утюгом

Теперь определяем, не наделали ли мы пустот и не схваченных клеем мест: просто легонько барабаним ногтями по шпону. При обнаружении дефекта еще раз проглаживаем место утюгом. Не помогло – придется разрезать тонким резаком вздутие залить клей (шприцем, к примеру).

При обнаружении дефекта еще раз проглаживаем место утюгом. Не помогло – придется разрезать тонким резаком вздутие залить клей (шприцем, к примеру).

Шпонирование своими руками: конец процесса

Через несколько часов после шпонирования своими руками (непосредственно склеивания), когда объект просохнет, беремся за обрезание и зашкуривание излишков.

Хотелось бы сказать несколько слов о том, как шкурить шпонированные поверхности. На местах стыков листов шпона, как правило, есть немного клея ПВА. В то время как участки без клея шкурятся просто, участки с клеем образуют липкие катыши, но не шкурятся

В результате может получиться неровность, поэтому уделите моменту с клеем внимание изначально

При шпона нужно быть пре

Шпон (древесный материал) — это… Что такое Шпон (древесный материал)?

Шпон (нем. Span, Spon ‒ щепка, подкладка), древесный материал в виде тонких листов древесины, получаемый лущением коротких брёвен (чураков) на лущильных станках (лущёный Ш. ), строганием брусков на шпонострогальных станках (строганый Ш.), пилением на фанеропильных станках или горизонтальных лесопильных рамах (пилёный Ш.).

), строганием брусков на шпонострогальных станках (строганый Ш.), пилением на фанеропильных станках или горизонтальных лесопильных рамах (пилёный Ш.). Пилёный Ш. (толщина 1‒10 мм), вырабатываемый из древесины ели, кавказской пихты и сибирского кедра, отличается наиболее высоким качеством и используется для изготовления дек струнных музыкальных инструментов. Производство пилёного Ш.

связано с большими потерями древесины на опилки (полезный выход Ш. из сырья не превышает 40%). Лущёный Ш. (0,1‒ 10 мм) вырабатывают из древесины берёзы, бука, дуба, ели, ольхи, осины, сосны и др. пород; это наиболее массовая разновидность Ш., широко используемая для изготовления фанеры, фанерных плит, древеснослоистых пластиков и др. видов слоистой клеёной древесины, для фанерования деталей и узлов столярных изделий, в спичечном производстве (спички, спичечные коробки), для изготовления сепараторов свинцовых электрических аккумуляторов и пр. Строганый Ш. (0,2‒5 мм) вырабатывают из древесины акации, бука, дуба, ильма, каштана, ореха, тисса, ясеня, карельской берёзы, красного дерева и др. ценных пород, обладающих красивой текстурой древесины. Декоративный эффект текстуры, получаемый на разных разрезах древесины, определяет выбор направления строгания при изготовлении Ш.; различают радиальный, радиально-тангентальный, тангентальный и тангентально-торцовый строганый Ш. Для обеспечения подбора Ш. по цвету и текстуре последовательно состроганные с одного бруса листы укладывают и упаковывают в пачки (кноли) в порядке строгания. Строганый Ш. применяют для фанерования столярных изделий.

ценных пород, обладающих красивой текстурой древесины. Декоративный эффект текстуры, получаемый на разных разрезах древесины, определяет выбор направления строгания при изготовлении Ш.; различают радиальный, радиально-тангентальный, тангентальный и тангентально-торцовый строганый Ш. Для обеспечения подбора Ш. по цвету и текстуре последовательно состроганные с одного бруса листы укладывают и упаковывают в пачки (кноли) в порядке строгания. Строганый Ш. применяют для фанерования столярных изделий.

Возрастающая дефицитность ценных пород древесины и трудность искусств. воспроизведения их текстуры, равноценной по декоративному эффекту натуральной древесине, делают особенно перспективными развитие производства тонкого и ультратонкого (0,08‒0,15 мм) Ш. ценных пород и облагораживание природной текстуры древесины рядовых пород спец. видами обработки (наклонное к продольной оси ствола строгание, волнистое строгание и лущение, коническое лущение и др.).

Лит.: Справочник фанерщика, 3 изд. , М., 1968; Производство лущёного и строганого шпона, М., 1970; Канашкин И. А., Производство тонкого лущёного шпона, М., 1974.

, М., 1968; Производство лущёного и строганого шпона, М., 1970; Канашкин И. А., Производство тонкого лущёного шпона, М., 1974.

И. К. Черкасов.

Большая советская энциклопедия. — М.: Советская энциклопедия. 1969—1978.

Начало работы в облицовке

Может быть, вы слышали, читали или думали, что облицовка — сложный процесс. Это далеко не так, и не нужно много времени, чтобы изучить основы. Методы просты, инструменты и материалы легко доступны, а процесс обучения короткий и простой. За многие годы существования этого веб-сайта я получил бесчисленное количество писем от мастеров-любителей по дереву и опытных профессионалов, которые хотели, чтобы они узнали о шпоне и шпоне раньше.Даже мастера, не работающие по дереву, заявили о простоте применения шпона, если поняли основы.

Вот что вам нужно, чтобы начать облицовку:

- Шпон — Тонкая древесина, которая наносится на поверхность по проекту

- Основание — материал, на который наносится шпон (МДФ, фанера и т.

Д.)

Д.) - Клей для шпона — приклеивает шпон к основе

- Клеевой валик — наносит клей на основу

- Смягчитель для шпона — используется для изготовления плоских волнистых шпонов

Если вы планируете соединить две или более виниры вместе, вам понадобятся перечисленные ниже элементы.Для получения дополнительной информации о соединении виниров щелкните здесь.

Нанесение шпона

Существует несколько способов нанесения шпона, каждый из которых имеет свои преимущества и недостатки. Вакуумная облицовка считается самым простым и надежным методом крепления винира к подложке. Вот список компонентов системы вакуумного прессования.

Система вакуумного пресса

Вакуумный пресс — это устройство, которое удаляет воздух из вакуумного мешка.Есть два типа вакуумных прессов. Автоматический вакуумный пресс работает автоматически, измеряя уровень вакуума внутри системы и включая или выключая его по мере необходимости для поддержания заданного уровня вакуума. Вакуумный пресс непрерывного действия просто оставляют работать на время прессования. Для получения дополнительной информации нажмите здесь.

Вакуумный пресс непрерывного действия просто оставляют работать на время прессования. Для получения дополнительной информации нажмите здесь.

Вакуумный мешок

Думайте об этом как о гигантском пакете для сэндвичей (он же пакет «Zip Lock»), в котором воздух удаляется с помощью источника вакуума, такого как пневматическая трубка Вентури или электрический вакуумный насос.Это создает примерно 1700 фунтов на квадратный фут равномерно распределенного давления внутри вакуумного мешка, который идеально подходит для вакуумной облицовки. Перейдите по этой ссылке для получения дополнительной информации о вакуумных пакетах.

Плиты

Плиты, которые обычно изготавливаются из меламинового картона или МДФ, помогают равномерно распределять давление внутри вакуумного прессового мешка через воздушные каналы, созданные за счет прорезания канавок на одной стороне каждой плиты. Некоторые пользователи предпочитают использовать две плиты (одна плита сверху и одна снизу), а другие предпочитают использовать одну плиту снизу и просто использовать дышащую сетку на верхней стороне. Более подробную информацию о дышащей сетке можно найти, нажав здесь.

Более подробную информацию о дышащей сетке можно найти, нажав здесь.

Подложка

Подложка — это материал, к которому приклеивается шпон. Типичными субстратами для изготовления мебели являются МДФ, МДО, фанера и ДСП. Я написал небольшую статью о подложке из шпона, которая может быть вам полезна.

Процесс вакуумного пресса

Если у вас есть инструменты и материалы, упомянутые выше, то вы готовы облицевать панель.

- Установите вакуумный пресс и мешок на рабочий стол. Пока не беспокойтесь о подключении вакуумного пресса к мешку.

- Вставьте нижнюю плиту в вакуумный мешок.

- Обрежьте лицевую облицовку, сбалансированную облицовку и основу по размеру, как показано здесь.

- Подготовьте основание, отшлифуя обе стороны наждачной бумагой зернистостью 80 и сотрите пыль.

- Нанесите клей для фанеры на обратную сторону основания.

Вот несколько советов по процессу склеивания.

Вот несколько советов по процессу склеивания. - Положите защитную фанеру на клей и затем переверните панель так, чтобы подкладная сторона оказалась на рабочем столе.

- Нанесите клей на лицевую сторону основания.

- Накладываем лицевую фанеру на клей.

- Если вас беспокоит смещение винира на подложке, когда вы помещаете ее в вакуумный мешок, используйте синюю малярную ленту, чтобы закрепить ее. Просто поместите кусок ленты с каждой стороны, начиная от верхнего слоя фанеры вокруг края подложки и затем до нижнего слоя.

- Вставьте облицовочную панель в вакуумный мешок так, чтобы она находилась на верхней части нижней плиты. Будьте осторожны, чтобы края фанеры не зацепились за пакет, когда вы его вставляете.

- Вставьте верхнюю плиту (стороной с канавками вверх) в пакет. Опять же, будьте осторожны, чтобы валик не задевал и не разрывал поверхность облицовки. Убедитесь, что одна из канавок валика находится прямо под штоком мешка на вакуумном мешке.

В качестве альтернативы используйте вентиляционную сетку вместо верхней плиты.Этот метод предпочитают большинство пользователей вакуумных прессов.

В качестве альтернативы используйте вентиляционную сетку вместо верхней плиты.Этот метод предпочитают большинство пользователей вакуумных прессов. - Закройте пакет застежкой.

- Присоедините шланг вакуумного пресса к штоку вакуумного мешка.

- Включите вакуумный пресс и убедитесь, что манометр достигает не менее 18 дюймов рт. Ст.

- Обратитесь к этикетке с инструкцией на бутылке с клеем, чтобы узнать рекомендуемую продолжительность времени прижатия для «застывания» клея. Не оставляйте работающую систему вакуумного пресса без присмотра.

- Когда клей застынет, выньте панель из пакета и дайте ей «застыть», как описано здесь.

- Обрежьте панель по размеру, как только клей затвердеет, с помощью настольной пилы с мелким лезвием. Разрезайте так, чтобы видимая сторона панели была обращена вверх, и держите лезвие на пиле как можно выше и в пределах безопасного использования.

Это сведет к минимуму разрыв верхней части панели.

Это сведет к минимуму разрыв верхней части панели.

Без вакуумного пресса? Нет проблем!

Бывают случаи, когда вакуумный пресс просто нереален для проекта.Будь то потому, что проект слишком велик, чтобы поместиться в вакуумный мешок, или слишком мал, чтобы инвестировать в вакуумный пресс, есть другие способы успешно облицевать проект.

- Вес / Зажим Облицовка

- Облицовка под утюг

- Контактная цементная облицовка

- Flex-Pro Облицовка

- Покрытие шпоном клеем

- Облицовка в мягкой обложке

Подробнее о облицовке без вакуумного пресса можно узнать на этой странице.

Видеоуроки по облицовке

На YouTube есть несколько видео, но ничто не может сравниться с исчерпывающими видео-уроками от Хендрика Варью. Его последний набор из 5 DVD, озаглавленный «Простая вакуумная облицовка», демонстрирует различные варианты использования этого проекта: вакуумный пресс EVS и наш полиуретановый вакуумный мешок. В видеоролике, который длится более 9 часов, также рассказывается о соединении и склейке шпона с использованием многих инструментов и материалов, предлагаемых в VeneerSupplies.com.

В видеоролике, который длится более 9 часов, также рассказывается о соединении и склейке шпона с использованием многих инструментов и материалов, предлагаемых в VeneerSupplies.com.

Вы найдете много информации, которая отражает и дополняет информацию, которую я предоставляю здесь, на страницах облицовки JoeWoodworker. Стоимость комплекта DVD составляет около 79 долларов США плюс доставка из Канады.

Вопросы и ответы

Я составил список наиболее распространенных вопросов о шпоне и облицовке на специальной странице часто задаваемых вопросов (FAQ). Не забудьте проверить это и не стесняйтесь обращаться ко мне, если на какой-либо из ваших вопросов нет ответа.

Виниры Филиппины • Сравните цены и проверьте отзывы

Что такое виниры?

Виниры — это тонкие оболочки, также называемые стоматологическими ламинатами, которые используются, чтобы покрыть неприглядные зубы и дать пациентам привлекательную улыбку. Их легко разместить, и они могут быстро улучшить улыбку пациентов с трещинами и пятнами на зубах, а также пациентов, у которых есть промежутки между зубами.

Их легко разместить, и они могут быстро улучшить улыбку пациентов с трещинами и пятнами на зубах, а также пациентов, у которых есть промежутки между зубами.

В чем разница между винирами и зубными коронками?

Виниры покрывают только переднюю часть зубов.Коронки покрывают или заменяют весь зуб. Следовательно, коронки толще, чем виниры. Перед установкой коронки необходимо уменьшить большую часть зуба, а перед установкой винира нужно уменьшить только небольшую часть зуба. Коронка используется для закрытия поврежденных зубов, а также устанавливается на зубной имплант. Винир используется только в косметических целях.

Какие виниры самые лучшие?

Выбор лучшего типа винира зависит от потребностей каждого пациента.Некоторые виниры можно легко установить без особой подготовки зубов. Некоторые виниры подходят для сильно поврежденных зубов. Некоторые виниры можно легко изготовить в клинике, и пациентам не нужно долго ждать их установки. Некоторые виниры дешевле других и подходят пациентам, которые ищут недорогой вариант. Ваш стоматолог должен обсудить с вами варианты, чтобы вы могли сделать лучший выбор.

Ваш стоматолог должен обсудить с вами варианты, чтобы вы могли сделать лучший выбор.

Как скоро вы сможете есть после нанесения винира?

Стоматологи рекомендуют пациентам есть только мягкую пищу после наложения виниров и в течение первых нескольких дней, пока они к ним не привыкнут.Виниры обычно прочно прикрепляются к зубам, и пациенты могут есть любую пищу.

Из чего сделаны виниры?

Виниры изготавливаются из керамики, композитных смол или циркония.

У нас есть вся необходимая информация о государственных и частных стоматологических клиниках, которые предоставляют виниры на Филиппинах. Сравните всех стоматологов и свяжитесь с клиникой виниров на Филиппинах, которая вам подходит.

Цены на виниры от 9674 ₽ — Запросите быстрое предложение. Бесплатная консультация.Выберите одну из 121 клиник виниры на Филиппинах с 97 проверенными отзывами пациентов ★ найдите лучший для себя. Победители награды за обслуживание клиентов 2019.

Виниры Южная Африка • Сравните цены и проверьте отзывы

Что такое виниры?

Виниры — это тонкие оболочки, также называемые стоматологическими ламинатами, которые используются, чтобы покрыть неприглядные зубы и дать пациентам привлекательную улыбку. Их легко разместить, и они могут быстро улучшить улыбку пациентов с трещинами и пятнами на зубах, а также пациентов, у которых есть промежутки между зубами.

Их легко разместить, и они могут быстро улучшить улыбку пациентов с трещинами и пятнами на зубах, а также пациентов, у которых есть промежутки между зубами.

В чем разница между винирами и зубными коронками?

Виниры покрывают только переднюю часть зубов. Коронки покрывают или заменяют весь зуб. Следовательно, коронки толще, чем виниры. Перед установкой коронки необходимо уменьшить большую часть зуба, а перед установкой винира нужно уменьшить только небольшую часть зуба. Коронка используется для закрытия поврежденных зубов, а также устанавливается на зубной имплант. Винир используется только в косметических целях.

Какие виниры самые лучшие?

Выбор лучшего типа винира зависит от потребностей каждого пациента. Некоторые виниры можно легко установить без особой подготовки зубов. Некоторые виниры подходят для сильно поврежденных зубов. Некоторые виниры можно легко изготовить в клинике, и пациентам не нужно долго ждать их установки. Некоторые виниры дешевле других и подходят пациентам, которые ищут недорогой вариант. Ваш стоматолог должен обсудить с вами варианты, чтобы вы могли сделать лучший выбор.

Ваш стоматолог должен обсудить с вами варианты, чтобы вы могли сделать лучший выбор.

Как скоро вы сможете есть после нанесения винира?

Стоматологи рекомендуют пациентам есть только мягкую пищу после наложения виниров и в течение первых нескольких дней, пока они к ним не привыкнут. Виниры обычно прочно прикрепляются к зубам, и пациенты могут есть любую пищу.

Из чего сделаны виниры?

Виниры изготавливаются из керамики, композитных смол или циркония.

Почему туристы посещают Южную Африку?

Южная Африка славится удивительными пейзажами, прекрасной дикой природой, нетронутыми пляжами и великолепными роскошными поездками на поезде.В городах есть большие торговые центры с модными бутиками высокого класса. Есть небольшие оживленные рынки, на которых продаются традиционные африканские искусства и ремесла. Южная Африка обладает уникальной кухней и прославилась своими местными винами. Южная Африка — многокультурная страна с дружелюбными людьми. Варианты размещения включают роскошные курорты, недорогие отели, фермерские дома, гостевые дома и охотничьи домики.

Варианты размещения включают роскошные курорты, недорогие отели, фермерские дома, гостевые дома и охотничьи домики.

Почему иностранные пациенты посещают Южную Африку?

В Южной Африке много больниц мирового класса с современным оборудованием и высококвалифицированными врачами.Многие из этих больниц являются частью крупных международных сетей больниц. Больницы и клиники в Южной Африке предлагают высококачественные специализированные медицинские, стоматологические и хирургические услуги по доступным ценам для иностранных пациентов. Многие больницы предлагают пакеты для медицинских туристов, которые включают отпуск, лечение и процедуры, проживание и местный транспорт.

Есть ли в Южной Африке международные аэропорты?

В Южной Африке есть три крупных международных аэропорта, обслуживающих крупные города.Большинство больниц и клиник предлагают трансфер из аэропорта как часть пакета медицинского туризма.

Каковы требования к получению визы для пациентов, направляющихся на лечение в Южную Африку?

Медицинским туристам, путешествующим для лечения или процедур в ЮАР, требуется лечебная виза. Подробная информация о том, как получить медицинскую визу для поездки на лечение в Южную Африку, доступна на веб-сайте: http://www.home-affairs.gov.za/index.php/immigration-services/types-of-visas

Подробная информация о том, как получить медицинскую визу для поездки на лечение в Южную Африку, доступна на веб-сайте: http://www.home-affairs.gov.za/index.php/immigration-services/types-of-visas

У нас есть вся необходимая информация о государственных и частных стоматологических клиниках, которые предоставляют виниры в Южной Африке.Сравните всех стоматологов и обратитесь в ту клинику виниров в Южной Африке, которая вам подходит.

Цены на виниры от 19763 ₽ — Запросите быстрое предложение. Бесплатная консультация. Выберите из 94 клиник виниры в Южной Африке с 212 подтвержденными отзывами пациентов ★ найдите лучший для себя. Обладатели награды за обслуживание клиентов 2019.

Беспристрастный профессиональный обзор за 2020 год

Автор: Билли Аршад Д-р Билли Аршад BDS MSc MFDS RCS (eng)Rockstar Restorative Dentist

GDC: 244889

Билли был назван «лучшим стоматологом в мире» последние десять лет »и, безусловно, оправдывает эту высокую оценку своим вниманием к деталям и созданием одних из лучших виниров, которые мы когда-либо видели здесь, в Smileworks.

Композитные виниры: что это такое?

Композитные виниры, также известные как «виниры того же дня», являются менее инвазивным способом восстановления улыбки .

Если у вас изношены сколы или повреждены зубы, композитную смолу можно нанести прямо на зубы, чтобы получить красивые, реалистичные результаты. Эта процедура отличается от зубной коронки, мостовидного протеза или пломбирования зубов, которые, хотя и используют те же материалы, более функциональных , чем эстетических процедур.

Композитные виниры представляют собой консервативную альтернативу фарфору и изготавливаются из полупрозрачной пластмассы, которая тщательно моделируется и укрепляется вашим стоматологом за один прием.

Композит более универсален, чем фарфор, служит 5-7 лет и намного дешевле — 200-400 фунтов стерлингов за зуб по сравнению с 650-950 фунтов стерлингов за зуб для фарфора или того, что вы традиционно можете назвать полной улыбкой. методика проектирования.

методика проектирования.

Это статья о композитных винирах .Вы можете посетить нашу главную страницу виниры Ливерпуль, чтобы получить более подробную информацию обо всех различных типах виниров.

- Почему пациенты выбирают композитные виниры:

- Quick (лечение заканчивается за один присест)

- Дешевле, чем фарфор или другие варианты

- Менее инвазивные (не повреждают и не повреждают нижележащие зубы

- Реалистичный (не поддельный

) Вы можете нанести композитный полимер на любое количество зубов.Полный макияж улыбки также может стоить одну пятую стоимости обычных фарфоровых виниров.

Композитные виниры являются прекрасной косметической альтернативой фарфору и используются лучшими стоматологами во всем мире. Они также могут исправить целый ряд проблем, которые заставляют вас стесняться улыбки.

Запросить консультацию

Что такое композитная смола?

Стоматологическая композитная смола — это специальный материал, разработанный для стоматологии. Это паста, которую наносят на зуб и лепят как замазку. Как только желаемая форма будет достигнута, она закаливается специальной лампой (светоотверждение) и полируется.

Это паста, которую наносят на зуб и лепят как замазку. Как только желаемая форма будет достигнута, она закаливается специальной лампой (светоотверждение) и полируется.

Композитные материалы являются чрезвычайно передовыми и постоянно развиваются, чтобы обеспечить более реалистичные, полупрозрачные и лучшие результаты для пациентов.

Некоторые различные типы композитов: Renamel® от Cosmodent и Filtek ™ от 3M. Композиты безопасны, эффективны и используются в миллионах случаев по всему миру, чтобы помочь пациентам восстановить свою улыбку.

Композитный бондинг не существовал вечно и является относительно новой стоматологической процедурой, которой отдают предпочтение недавние поколения стоматологов, которые заинтересованы в сохранении основной структуры зуба и сохранении здоровья ротовой полости пациентов.

Остерегайтесь стоматологов, специализирующихся только на фарфоровых винирах . У всегда должен быть выбор , препарировать ли зубы дрелью или нет. Полные виниры могут быть чрезвычайно опасными (особенно для молодых пациентов), и от виниров буквально нет пути назад, потому что ваши основные зубы будут выглядеть так — навсегда.

Полные виниры могут быть чрезвычайно опасными (особенно для молодых пациентов), и от виниров буквально нет пути назад, потому что ваши основные зубы будут выглядеть так — навсегда.

Итак, когда стоматолог только предлагает эти разрушительные и несколько устаревшие типы виниров, иногда причина в том, что они просто не обновили свои навыки или не чувствуют себя комфортно с художественным чутьем, необходимым для производства реалистичная реставрация из смолы. В Smileworks вы можете выбрать одного из трех стоматологов для композитных виниров и четырех в общей сложности для композитных бондингов.

Композитная смола

Композитный винир — это результат нанесения композитной смолы, ее отверждения и полировки для получения новой идеальной поверхности зуба.Эта новая поверхность скрывает старую, которая может быть изношенной, поврежденной, желтой или неэстетичной по другим причинам.

Отправьте селфи и получите оценку случая в тот же день от профессионального стоматолога Smileworks. Это просто, быстро, и вы сразу узнаете, подходит ли вам это лечение.

Это просто, быстро, и вы сразу узнаете, подходит ли вам это лечение.

Композитные виниры сильно отличаются от фарфоровых по ряду причин. Вот они подробно:

В тот же день / разовое посещение

Вероятно, самая большая разница для вас заключается в том, что ваши композитные виниры можно изготовить и закончить за за один визит к стоматологу .На создание композитных виниров может уйти от одного часа до нескольких часов, и вы можете мгновенно получить прекрасные результаты.

И наоборот, фарфоровые виниры включают несколько этапов и несколько посещений для завершения. Что касается фарфоровых виниров, вам нужно будет несколько раз вернуться в Smileworks и подготовить зубы и установить временные конструкции перед окончательной установкой виниров.

Мы работаем с мастером-керамистом, который создаст ваши фарфоровые виниры в лаборатории, что требует времени и больших денег.

Стоимость композитного шпона

Цена композитного шпона значительно ниже, чем керамогранита. Необходимые лабораторные работы, материалы и стоматологические работы являются дорогостоящими, и ваши фарфоровые виниры обычно будут стоить 650-950 фунтов стерлингов за зуб по сравнению с 200-400 фунтов стерлингов за зуб с полимерными винирами. Это не означает, что композитное склеивание не так хорошо, как керамические виниры.

Необходимые лабораторные работы, материалы и стоматологические работы являются дорогостоящими, и ваши фарфоровые виниры обычно будут стоить 650-950 фунтов стерлингов за зуб по сравнению с 200-400 фунтов стерлингов за зуб с полимерными винирами. Это не означает, что композитное склеивание не так хорошо, как керамические виниры.

Они просто разные. Многие люди (и даже некоторые стоматологи!) Не смогут отличить конечный результат от керамических и полимерных виниров.

Стоматологические работы и препарирование

Фарфоровые виниры требуют выполнения стоматологических работ перед установкой. Ваши оригинальные зубы должны быть просверлены до особой формы, чтобы они приняли окончательный винир. Шпон в основном наклеивается и фиксируется на месте. Как только вы прикоснетесь к зубам стоматологическим сверлом, возрастет вероятность того, что зуб будет поврежден или умрет. Риск того, что вам понадобится корневой канал, резко возрастает, когда вы просверливаете зуб, а некоторым пациентам в конечном итоге потребуются имплантаты, поскольку время берет свое на «подготовленный» или просверленный зуб.

Зубы — это живые части вашего тела, и если вы повредите их стоматологической дрелью, они с большей вероятностью станут проблемными. Это один из основных рисков фарфоровых виниров.

С другой стороны, при композитной фиксации нет необходимости прикасаться к зубам стоматологической дрелью. Вам не понадобятся инъекции, и работа будет включать в себя лепку композитной смолы на зуб под ним.

Отделка и долговечность — композит против фарфора

Некоторые стоматологи говорят, что фарфоровые виниры выглядят лучше, хотя мы не согласны с этим утверждением.Разница между композитными и лабораторными винирами просто в том, кто их делает.

С фарфоровыми винирами ваш стоматолог поговорит с лаборантом или керамистом, и он или она создаст виниры. Они возвращаются в красивой маленькой коробке, и все начинают «вау», и они подходят вам по зубам.

Только иногда не подходят. Или же они немного неправильного оттенка или яркости. С лабораториями не всегда все идет по плану, и хотя здесь, в Smileworks, мы используем отличные лаборатории, они все же иногда не выглядят идеально, поэтому нам нужно отправить их обратно для доработки.

Мы НИКОГДА не будем подходить к работе, которая не является абсолютно идеальной, поэтому иногда этот процесс может быть довольно трудоемким и включать в себя небольшие перебои.

Отделка и долговечность — кто их делает?

И наоборот, композитные виниры изготавливает ваш стоматолог. Так что это значит? Что ж, это означает, что вам нужен стоматолог с настоящим талантом и навыками, который работал со многими композитными смолами и знает процесс наизнанку.

Ваш стоматолог также должен обладать артистичностью, чтобы создать реалистичный и красивый результат.Ведь композитный винир — это крохотная скульптура зуба. Итак, в Smileworks мы говорим, что люди, которые говорят, что композитные виниры не так хороши, как лабораторные виниры, сами виноваты!

Это немного похоже на слова плотника: «Шкафы, которые я делаю, никогда не будут такими хорошими, как те, которые я получаю от Ikea». Тогда получите навыки, чтобы делать шкафы лучше!

Чтобы запросить обратный звонок от нашей команды по поводу получения композитных виниров, заполните форму ниже.- или прочитайте оставшуюся часть статьи;

* Хотите узнать, подходят ли вам композитные виниры? Прочтите ниже, чтобы узнать, как вы можете загрузить изображение для оценки вашей улыбки в тот же день стоматологом Smileworks по композитным винирам *

Безопасны ли композитные виниры?

Безопасность материалов

Этот вопрос действительно состоит из двух частей. Пациенты, которые задают вопрос «безопасны ли композитные виниры», на самом деле задают два разных вопроса.Во-первых, это вопрос материалов.

Композитная смола чрезвычайно безопасна, и, хотя она содержит следовые количества всех видов химикатов, широко распространено мнение, что в том, что вы едите, больше вредных веществ, чем в композитной смоле в ваших зубах.

В Интернете было множество людей, которые рассказывали нам, что зубная амальгама вызывает всевозможные неприятные заболевания, но это оказалось полностью ложным. Вы можете прочитать об этом здесь.Композитный похож. Химические вещества в композитном полимере практически полностью инертны, и вы, скорее всего, получите более высокую дозу ртути, съев свежий стейк из тунца, чем при стоматологической работе.

Безопасность полости рта

Другой вопрос касается здоровья и безопасности вашей улыбки. Вы прочитаете все о том, как фарфоровые виниры могут «испортить вашу улыбку» и т. Д., И это в некоторой степени правда. Как мы уже говорили, каждый раз, когда вы касаетесь зуба сверлом, риск его поломки увеличивается.

Также фанеру необходимо обслуживать и заменять несколько раз в год

Техника облицовки древесины | Советы WWGOA по деревообработке

Это первая из трех частей, каждая из которых демонстрирует разные способы нанесения шпона на основу. При облицовке деревом важно помнить пару вещей. Прежде всего, винир всегда необходимо уравновешивать, то есть ВСЕГДА наносите шпон на обе стороны основы. Когда клей наносится между двумя поверхностями, он сжимается или сжимается при высыхании.Это сжатие натягивает поверхность и сжимает ее. Чтобы уравновесить это, точная процедура должна быть проделана с обеих сторон, уравновешивая напряжение, создаваемое высыханием клея. Исходя из опыта, я не могу этого достаточно подчеркнуть!

Во-вторых, важно получить ровное соединение между облицовкой и подложкой. Не торопитесь наносить клей, убедившись, что каждая поверхность покрыта равномерно. Хотя каждый слой не должен быть толстым, он должен быть красивым и ровным. Наконец, несмотря на то, что у всех есть загруженные магазины, рекомендуется контролировать пыль при облицовке.У своенравной пыли есть способ попасть в клей. Это не только влияет на качество связи, но и, если пыль достаточно велика, неровность может телеграфировать на поверхность, превращая шлифовку и отделку в кошмар. Это особенно верно в отношении столешниц, если смотреть на них при ярком свете. Опять же, поверьте мне в этом!

Самый быстрый способ облицевать поверхность деревом, пластиковым ламинатом, фенольным шпоном или шпоном на бумажной основе — использовать контактный цемент.Это отличное решение, если вы редко собираетесь облицовывать шпон, поскольку он требует небольшой настройки, небольшого количества инструментов и относительно низкотехнологичен. Для этого не требуется зажим, а требуется давление в виде J-образного ролика или специального полировального инструмента. Он также идеально подходит для больших работ по облицовке полноразмерных листов, когда трудно достичь даже прижимного усилия на большой поверхности. Минусы в том, что это дорого, немного беспорядочно, если вы не осторожны, и требует изучения нюансов нового клея. Также довольно неприятно, если вы потеряете винир, так как контактный цемент немедленно склеит две поверхности и может порвать винир, если вы попытаетесь отрегулировать его, когда поверхности соприкоснутся друг с другом.Да, и последнее: у него сильный запах. Работать нужно в хорошо проветриваемом помещении и вдали от источников возгорания. Сделайте полировальный инструмент из использованной фанеры или МДФ. Вы будете использовать это, чтобы надавить на поверхность шпона, чтобы удалить пузырьки воздуха и усилить склеивание шпона. Это просто доска 10 дюймов шириной около 4 дюймов, с двумя приклеенными и прикрученными «ручками». Закруглите нижнюю переднюю кромку, чтобы не повредить шпон.

Размешайте контактный цемент. Наденьте латексные перчатки, чтобы защитить руки.Накройте скамейку картоном или канифольной бумагой, чтобы защитить ее от контакта с липкими остатками цемента, которые трудно удалить.

Положите две склеиваемые поверхности на стол рядом друг с другом. Нанесите контактный клей на две поверхности, стараясь не капать на стол. Положите контактный цемент в безопасное место, чтобы не опрокинуть его (опять же, по опыту!).

Нанесите слой контактного цемента на каждую поверхность с помощью небольшого обрезного валика. Подождите, пока он станет липким, около 20 минут.Цель состоит в том, чтобы каждая поверхность была липкой и глянцевой, но не влажной. Каждая подложка и облицовка различаются пористостью, поэтому с каждым материалом нужно обращаться по-разному. Для этого проекта я приклеиваю клен на фенольной основе к МДФ. Фенол не очень пористый, но МДФ может быть очень пористым. Я предполагаю нанести на МДФ на один слой больше, чем на фенольный шпон.

Проверить на глянцевитость и на липкость . Я касаюсь глянцевой поверхности через 20 минут и смотрю, не хватит ли она мне пальца чуть-чуть.Если да, то я готов склеивать поверхности.

Установите 3 или 4 чистых дюбеля на МДФ. Эти дюбели подвешивают шпон над МДФ, чтобы вы могли идеально расположить его.

Поместите шпон на дюбели и расположите его прямо над основанием. Как я уже упоминал ранее, первоначальный захват контактного цемента ДЕЙСТВИТЕЛЬНО сильный. Вы хотите сделать это правильно.

После того, как шпон будет на месте, осторожно потяните или раскатайте дюбели по одному, стараясь не оставлять пузырьков воздуха.

Вытаскивая дюбеля, протрите фанеру специальным полировщиком. В инструкциях на банке может быть рекомендован J-Roller, однако я считаю этот инструмент более дорогим и менее эффективным для работы. Если вы видите пузырек, используйте полировщик, чтобы выдавить пузырек сбоку или с конца. Я энергично полирую поверхность во всех направлениях, чтобы обеспечить хорошее сцепление.

Помните, вы сделали только половину! Переверните кусок на чистый картон или канифоль и повторите.Второй кусок шпона уравновешивает клей на другой стороне и помогает держать панель ровной.

В конце концов, использование контактного цемента — лишь один из вариантов облицовки. Это быстрый метод, требующий небольшой подготовки и минимальных вложений в инструменты. Он идеально подходит для нечастых и крупных проектов. В ближайшие недели поищите вторую часть этой истории, в которой я использую герметики, зажимы и столярный клей, чтобы наклеить шпон на основу.

Фото автора

Посмотреть дополнительные детали в этой серии:

Руководство по облицовке древесины: Часть 1

Руководство по облицовке древесины: Часть 2

Руководство по облицовке древесины: Часть 3

Ламинат против деревянного шпона: в чем разница и что лучше использовать?

Когда вы посмотрите на изображение выше, можете ли вы сказать, какой из деревянных шпон, а какой из ламината?

Было время, когда ламинат считался намного хуже настоящего дерева.Однако технологии и методы строительства сузили этот разрыв в глазах многих. Это делает офисные столы из ламината и шпона более похожими по внешнему виду, чем когда-либо прежде, и предоставляет покупателям более широкий выбор привлекательных вариантов на выбор.

Конечно, жизнь — это больше, чем просто внешний вид. Долговечность и цена также играют важную роль при выборе офисной мебели, и от этого может зависеть, будет ли стол из фанеры или ламината правильным выбором для вашего офиса и уникальных потребностей.

В этой статье, мы объясним различия между двумя вариантами отделки и обозначим преимущества выбора каждой отделки. Как деревянный шпон, так и ламинат обладают уникальными преимуществами, и мы хотим помочь вам сделать правильный выбор для вашего офиса.

Что такое шпон?

Если вы видите кабинет влиятельного руководителя в кино, вероятно, в его офисе стоит большой красивый письменный стол из твердых пород дерева. Эти столы, несомненно, великолепны по внешнему виду, делают их фантастическим фокусом в комнате, а также отличной поверхностью для выполнения работы.

Основным недостатком письменных столов из твердых пород дерева является значительная цена и необходимость в обслуживании. Эти столы изготовлены из блестящих кусков дерева, и их цена отражает это.

Деревянный шпон — хороший компромисс, который создает вид письменного стола из массива дерева при одновременном снижении стоимости. Это делается путем нанесения тонкого слоя настоящего дерева на основу из менее дорогой древесины, такой как фанера. Этот процесс строительства дает вид настоящего дерева, которое нравится многим.Красота древесины, а также дефекты, придающие древесине характер, способны выделиться.

Одним из недостатков деревянного шпона является его долговечность. Дерево склонно к царапинам и царапинам, которые могут быстро стереть внешний вид стола и испортить стильный, высококлассный вид, который вы изначально искали.

Для поддержания внешнего вида стола, облицованного деревянным шпоном, часто требуется периодическое обслуживание и чистка маслом для дерева и защитными уплотнениями. Тем не менее, разливы воды могут навсегда оставить след на столе, облицованном деревянным шпоном, если их не убрать сразу.

Что такое стол из ламината?

Ламинатсоздает впечатление дерева, предлагая при этом экономичное решение для офисов, которые больше ориентированы на свой бюджет. Существует два типа ламината, из которого изготавливают офисную мебель: термоплавкий ламинат и ламинат высокого давления.

Термоплавкий

Термоплавкий ламинат — самый дешевый из вариантов ламината. Этот метод позволяет наносить бумагу с рисунком под дерево на кусок ДСП.Уменьшение количества материалов, используемых в производственном процессе, делает этот тип ламината очень экономичным вариантом.

Ламинат высокого давления

Другой тип ламината, который вы найдете в офисной мебели, — это ламинат высокого давления или HPL. В HPL используется бумажный рисунок, такой же как термоплавкий ламинат, но рисунок склеивается с несколькими листами крафт-бумаги перед приклеиванием к ДСП. Этот метод производства ламината создает более гибкую и прочную форму ламината, чем термоплавкий ламинат, но дополнительные этапы и материалы увеличивают цену.

Какую отделку выбрать?

Теперь, когда вы хорошо понимаете различия между этими двумя видами отделки, пора выбрать, какой из них лучше всего подойдет для ваших уникальных потребностей. Нет правильного или неправильного ответа без анализа того, где будет стоять стол и как его будут использовать.

Стол из ламината имеет два очевидных преимущества перед деревянным шпоном: долговечность и доступность. Выбор ламината обеспечит лучшую защиту от царапин, сколов и других дефектов, а также снизит затраты.

Это делает ламинатные столы идеальными для рабочих станций и других столов, которые часто используются, но не могут быть центром внимания в офисе. Если в этом районе используются инструменты или острые предметы, то ламинат почти наверняка будет лучшим выбором, чем деревянный шпон.

Итак, когда же стол, облицованный деревом, имеет смысл? Эти столы имеют аутентичный вид дерева, не требуя при этом бюджета размером с массивную древесину. Поверхность красивая и привлекающая внимание, но подвержена повреждениям.Эти столы отлично подходят для тех областей, где вы хотите заявить о себе.

Приемные и офисы руководителей — отличное место для столов из фанерованной древесины. Обычно это те области, которые посещают клиенты, и здесь больше внимания уделяется внешнему виду и стилю, чем рабочей зоне.

Наконец, в то время как столы из фанерованной древесины сложнее обслуживать и менее долговечны, чем столы из ламината; они могут быть перепрофилированы в будущем. Стол, облицованный деревянным шпоном, стоит дороже, но в правильной ситуации цена может быть оправдана.

Готовы к новому столу?

Готовы ли вы приобрести новый стол, который будет присутствовать при каждом проекте, телефонном звонке и встрече? Хотите знать, каким должен быть ваш следующий шаг? Определите свой бюджет, прикинув, сколько будет стоить этот новый стол.

5 до 5 мм из любых сортов древесины. Обычно они оснащены функцией автоматической установки бревна. Для повышения производительности станки оборудованы гидравлическими подъёмниками с центроискателем, который совмещает оси вращения заготовки и центровочных валов.