Самый простой способ склеить щит из брусков | Все о лазерной резке и столярке

В данной публикации я бы хотел рассказать как склеить качественный щит из обычных брусков. Если вы всерьез решили заняться столяркой, то рано или поздно, но такая задача встанет перед вами.

Вот такие вот аккуратненькие щиты получатся у нас после окончания работ:

щит из брусковщит из брусков

Но прежде чем начать… Как уже знают мои постоянные подписчики, у меня открылся YouTube канал, и я буду очень рад, если вы на него подпишитесь. Там часто бывает много интересного, а так же я стараюсь учитывать всю вашу критику, а видео, раз от раза становятся лучше и познавательнее. Подписаться на канал можно тут. Буду рад вас видеть и на YouTube канале. Спасибо =) А так же можете посетить мой сайт LoftStyle.site, я очень буду рад гостям и критике.

Клеить щит из брусков намного легче, чем из доски. Причина очень проста, они квадратные, и при стягивании струбцинами они ведут себя стабильнее. Если вы только начали увлекаться деревообработкой, то советую начать клеить щиты с брусочков, а затем уже клеить доски.

Качество склеиваемого щита зависит от многих факторов, но наверно основной это правильная геометрия материала. Чем идеальнее угол 90 градусов у брусков тем проще склеить щит и зазоров будет пропорционально меньше. Нарпример эти дубовые брусочки размерами 40Х40 мм я распускал сам из дубовых стропил. Если вы собираетесь покупать уже готовый брус то настоятельно советую обратить пристальное внимание на геометрию материала: угол должен быть ровно 90 градусов и бруски быть прямые, а не вертолетами (а такие встречаются намного чаще). Кому же интересно как можно получить ровные брусочки читаем публикацию «Как на циркулярке получить ровный брус из кривых стропил«.

Второй важный момент это насколько сильно мы стянем брусочки струбцинами при склеивании. Как мы помним ПВА качественно склеивается если находится под давлением. Можно использовать супер столярный клей, но если не выполнить эти условия качественного щита не выйдет.

Как мы помним ПВА качественно склеивается если находится под давлением. Можно использовать супер столярный клей, но если не выполнить эти условия качественного щита не выйдет.

Делать щит мы будем из этой кучи брусочков:

бруски для щитабруски для щита

Для того, что бы склеить щит нам понадобится: клей ПВА, струбцины, кисточка и сами бруски. Вот в принципе и все.

все, что нужно, что бы склеить щитвсе, что нужно, что бы склеить щит

Складываем бруски так, что бы получить минимальные зазоры, возможно придется повертеть. Бруски с самой плохой геометрией располагаем по краям. Теперь перевернем все брусья, кроме последнего, на один оборот влево, последний либо переворачиваем на один оборот вправо, либо откладываем в сторону и не мажем клеем совсем.

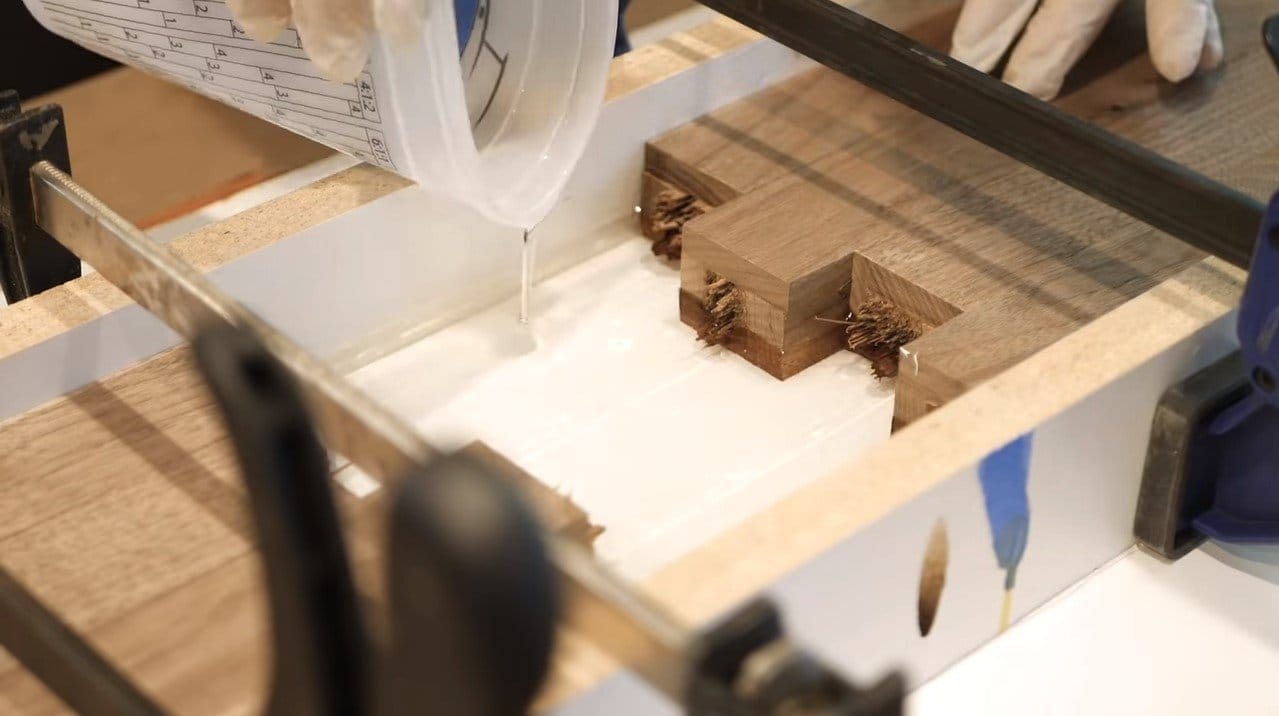

Равномерно кисточкой промазываем бруски толстым слоем клея.

промазываем равномерно клеемпромазываем равномерно клеем

Клей не жалеем эмульсия это расходный материал, промазать надо так, что бы не оставалось необработанных поверхностей.

побольше клея — кашу маслом не испортишь

Теперь переворачиваем брусья в исходное положение, на один оборот вправо (последний брус если переворачивали и мазали, теперь вертим влево) и ровненько складываем прижимая друг к другу.

переворачиваем брусья обратнопереворачиваем брусья обратно

Снизу нужно подпереть брусья чем нить ровным, я например подпер брусочком. Один край получится более менее ровным.

выравниваем один крайвыравниваем один край

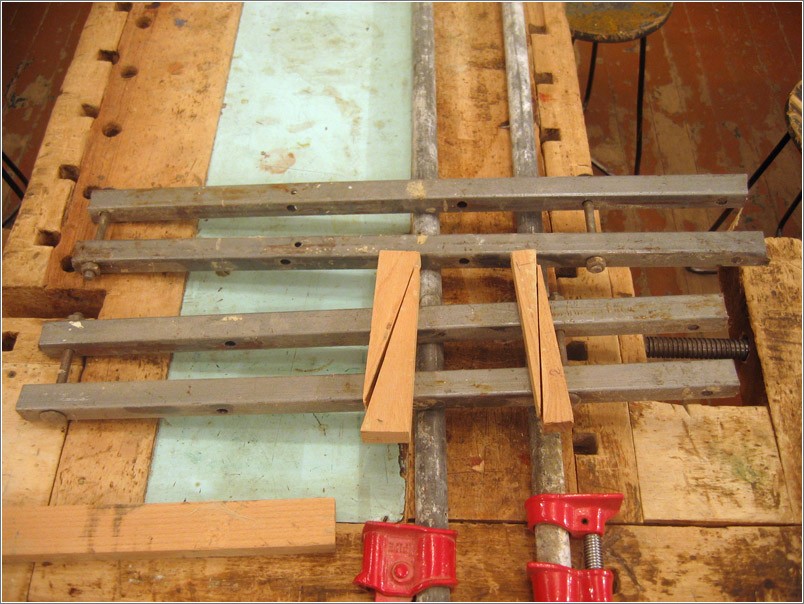

А теперь давайте постепенно стягивать струбцинами.

начинаем стягивать струбцинаминачинаем стягивать струбцинами

Сначала с двух краев, а потом уже по середке.

все еще стягиваем струбцинамивсе еще стягиваем струбцинами

Советую с обоих сторон струбцины подкладывать щепочку, что бы не повредить заготовку.

подкладываем щепочкуподкладываем щепочку

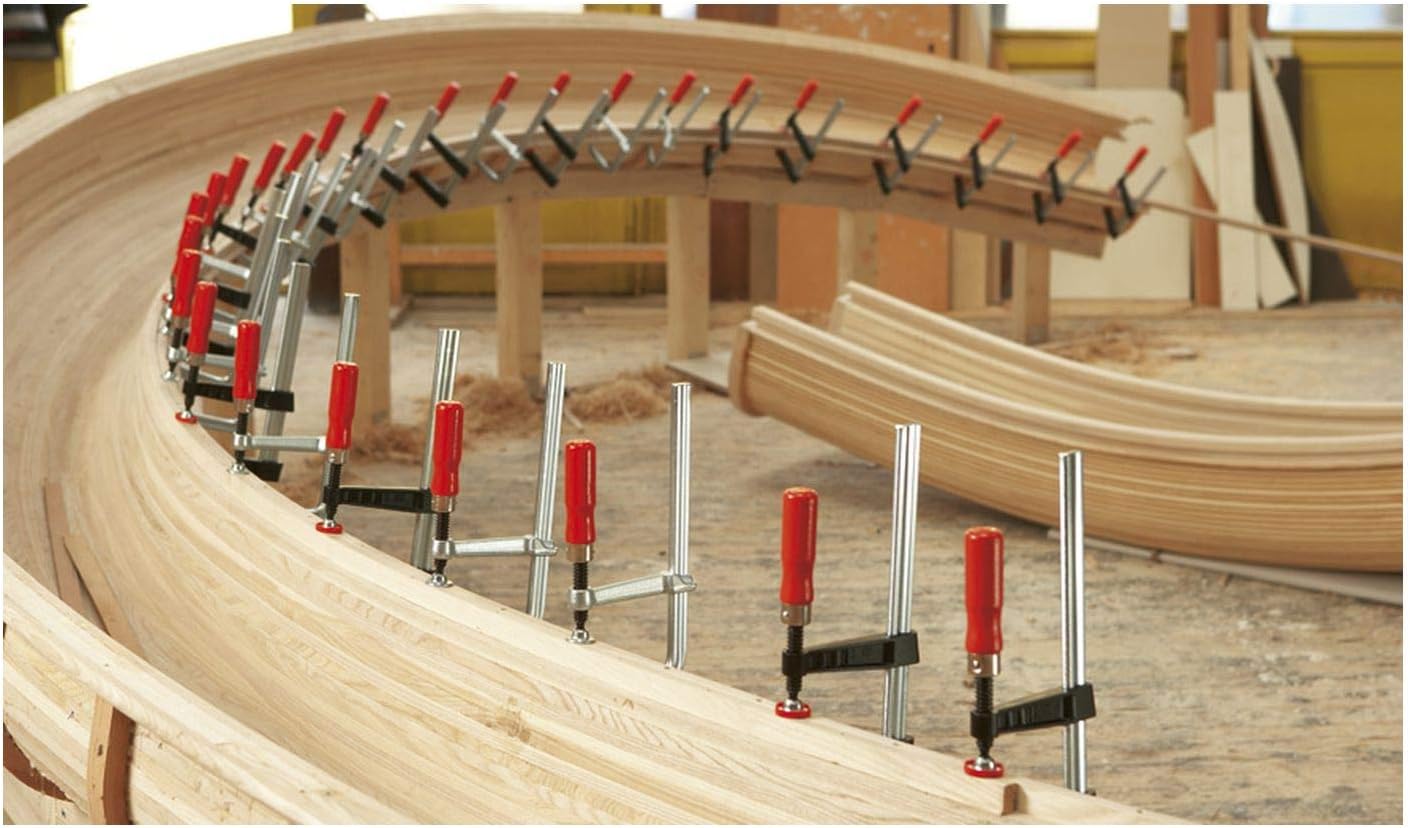

Струбцины не стягиваем сразу, а делаем это постепенно и поочередно, немного затянул одну, затем немного следующую и так далее.

закончили стягивать

Чем лучше стянем, тем качественнее склеится.

Ну вот в принципе и все, теперь ждем подольше, максимум сутки и разбираем. Наш щит готов.

склеенный щитсклеенный щит

Можете посетить мой сайт LoftStyle.site, я очень буду рад гостям и критике. Если вам была интересна и полезна статья, то обязательно, просто обязательно ставим лайк и подписываемся!!! Так же не забываем про YouTube канал, там тоже все интересно. Все предложения, пожелания и критику шлите на [email protected] или же в комментарии под публикацией или же через обратную связью на сайте!

Так же публикация доступна по адресу:

https://loftstyle.site/665/kleem-shit-iz-brusa/

Склейка без проблем | Журнал WOOD-Мастер

|

Следуя нашим советам, вы научитесь склеивать детали идеально ровно и прочно, без суеты и ошибок. |

Стадии акклиматизации

Стадия 2. После черновой обработки дайте доскам еще 24 часа для дальнейшей акклиматизации. После этого внимательно осмотрите каждую из них для выявления искривлений и других дефектов. Подберите замену для покоробившихся досок. Если все в порядке, пометьте доски в соответствии с планом раскроя, настройте станки и обработайте все материалы до требуемых размеров.

Планирование работы

Подготавливая детали к склейке, постарайтесь избежать неприятных сюрпризов, возникающих, как правило, в последнюю минуту. Чтобы подготовиться к успешной работе, следуйте таким правилам:

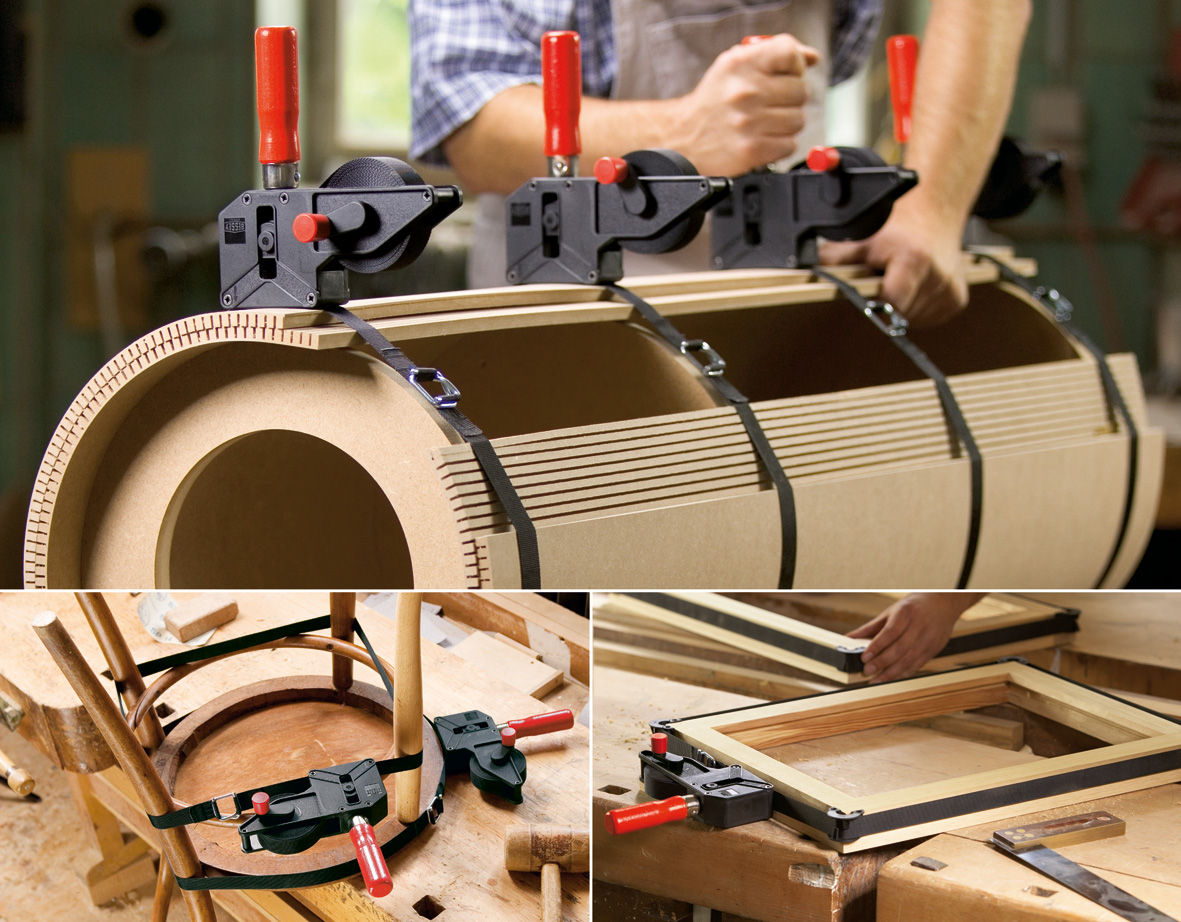

- Приготовьте для склейки необходимое количество струбцин (при склейке щитов из делянок струбцины должны располагаться с шагом не более 250 мм). Если струбцин не хватает, купите недостающие или одолжите у знакомых столяров на время, чтобы быть уверенным в прочности склейки.

- Ваши струбцины недостаточно длинные? Увеличьте длину трубной струбцины с помощью обрезка трубы и соединительной муфты, что обойдется дешевле покупки дополнительных струбцин.

- Осмотрите все струбцины и тщательно удалите высохшие капли клея, грязь и смазку, которые могут испачкать или оставить вмятины на деталях.

- Чтобы на гладко отшлифованных поверхностях деталей не оставалось следов зажима, снабдите каждую струбцину мягкими накладками на губки. Деревянные бруски-прокладки из твердой древесины – неплохая замена, но жонглирование ими в процессе склейки большинством воспринимается как неудобство.

Подготовьте инвентарь

Для успеха склейки важны не только струбцины. Не забудьте приготовить и всегда иметь наготове в качестве вспомогательного инвентаря следующее.

- Подкладные бруски, приподнимающие склейку на несколько сантиметров над поверхностью стола или верстака и обеспечивающие достаточно места для головок струбцин. В мастерской журнала WOOD мы применяем бруски сечением 100х100 мм. Вы легко можете изготовить подобные бруски на строгальном станке, обеспечив ровность и перпендикулярность граней.

- Фанерные угольники для сборки.

Эти простейшие приспособления гарантируют получение прямых углов.

Эти простейшие приспособления гарантируют получение прямых углов. - Киянку с минимальной отдачей и промежуточный блок для осадки тугих соединений.

- Клей с увеличенным сроком открытой выдержки. Он идеально подходит для работы с большими или сложными проектами, состоящими из многих деталей.

- Выравнивающие подкладки и прокладки – прочные негибкие планки или бруски, распределяющие давление струбцин. В столярной практике удобнее иметь слегка выгнутые прокладки для равномерного распределения давления.

- Малярный скотч и вощеную бумагу для защиты дерева от пачкающих струбцин и капель клея. Мы предпочитаем синий малярный скотч, не оставляющий на поверхности после удаления никаких следов.

- Пластиковый или резиновый шпатель, тряпки и чистую воду для удаления излишков клея.

Склейка: развенчание мифовНаши эксперименты со многими столярными клеями показали ошибочность многих распространенных представлений. Миф 1. Только нанося клей на обе детали, можно получить прочную склейку. В действительности, намазав клеем только одну из деталей, вы добьетесь отличных результатов. Нанесение его на обе поверхности приводит лишь к увеличению количества выдавленных излишков клея. Если возможно, потрите смазанные клеем детали одну о другую для равномерного распределения клеевого слоя. Миф 2. Чтобы снять струбцины, склейку нужно просушивать целую ночь. На самом деле для схватывания клея достаточно двух часов пребывания склейки в зажиме, после чего можно снять струбцины. Миф 3. Покупайте клей в больших количествах и используйте его

в течение всего срока годности. Большинство клеев для древесины имеют

ограниченный срок годности – обычно 1-2 года со дня выпуска. Поэтому не

стоит покупать клей в больших емкостях. Приобретайте ровно столько,

сколько потребуется в ближайшее время. |

Генеральная репетиция

Прежде чем открыть бутылку с клеем, требуется выявить все проблемные места в соединениях, уточнить порядок сборки и определить, где и сколько струбцин потребуется.

Соберите изделие (или часть его) насухо и запомните или запишите последовательность действий, представляя, что то же самое вы делаете с применением клея. Зафиксируйте время работы. Вы успели все сделать за время, соответствующее времени открытой выдержки клея? (Даже применение клея с увеличенной открытой выдержкой требует определенной сноровки, время сборки ограничивается 20-25 минутами). Если нет, то рассмотрите следующие варианты.

- Разделите сборку на несколько более мелких и простых этапов.

- Если необходимо, пригласите помощника.

- Повторите репетицию, собрав изделие насухо и вновь зафиксировав время. Возможно, второй раз вы сумеете сэкономить минуту-другую и уложиться в нужное время.

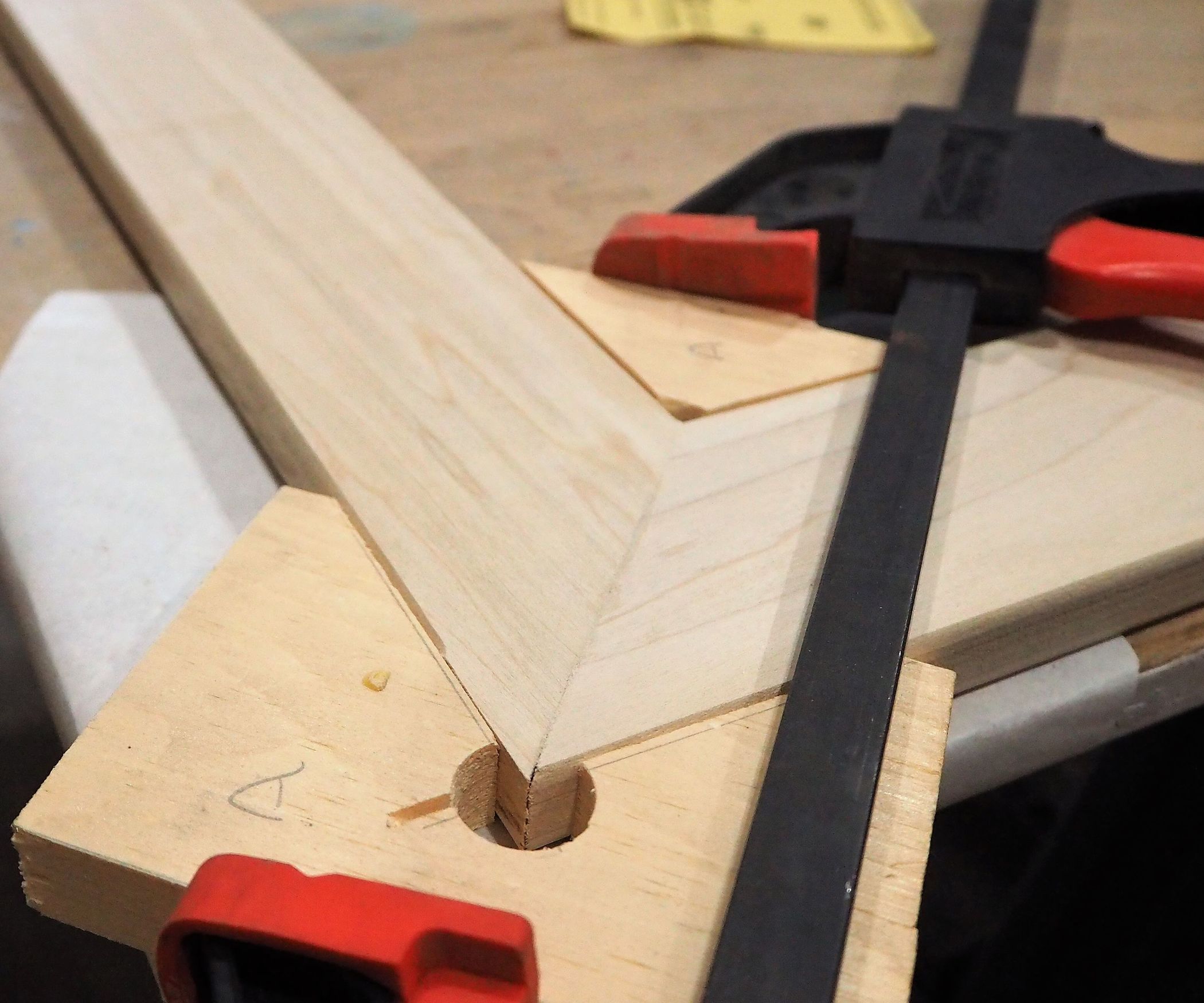

В процессе сухой сборки легко обнаруживаются возможные проблемы. Не требуются сила Геракла или тяжелая кувалда, чтобы вогнать тугие шипы в гнезда. Если соединения не поддаются сборке от усилия руки или легких ударов киянки, значит, нужно заняться их подгонкой. Затяжкой струбцин не удается исправить ослабленные соединения, ошибки в размерах и покоробленные детали.

Не требуются сила Геракла или тяжелая кувалда, чтобы вогнать тугие шипы в гнезда. Если соединения не поддаются сборке от усилия руки или легких ударов киянки, значит, нужно заняться их подгонкой. Затяжкой струбцин не удается исправить ослабленные соединения, ошибки в размерах и покоробленные детали.

С помощью рулетки проверьте прямоугольность сборки. Измеряя диагонали, убедитесь в их равенстве. Если диагонали не равны друг другу, измените усилие затяжки струбцин, их положение или то и другое вместе. Диагонали все еще не равны? Выясните причину этого. Возможно, детали или их соединения выполнены неверно.

Не забудьте про отделку

В некоторых случаях приходиться тонировать и/или лакировать детали перед склейкой. Это требуется, когда:

- трудно нанести отделку на детали в собранном изделии. Например, многие столяры предпочитают тонировать и отделывать филенку дверцы до сборки, тем самым устраняется риск появления неокрашенных полос по краям филенки при сезонных колебаниях влажности;

- выдавленные излишки клея затрудняют отделку на видимых стыках деталей;

- при отделке внутренних поверхностей изделия есть риск испортить результат потеками или следами кисти.

Для защиты соединений на время предварительной отделки закройте подлежащие склейке участки малярным скотчем. Большинство клеев плохо пристают к окрашенной или покрытой лаком древесине.

Иногда в журнальных статьях встречается совет заполнять перед отделкой гнезда в деталях бумажными салфетками, но наша практика показывает, что так можно еще больше усугубить проблему. Бумажные салфетки легко пропитываются жидкостью насквозь, и стенки гнезда пачкаются отделочными составами еще больше. Мы предпочитаем аккуратно наносить отделку вокруг гнезд небольшой кистью.

Фиксация скотчемПри сборке миниатюрных изделий, таких как небольшие коробочки или

рамки, малярный скотч может оказаться более удобным, чем самые

маленькие струбцины. |

Пора склеивать!

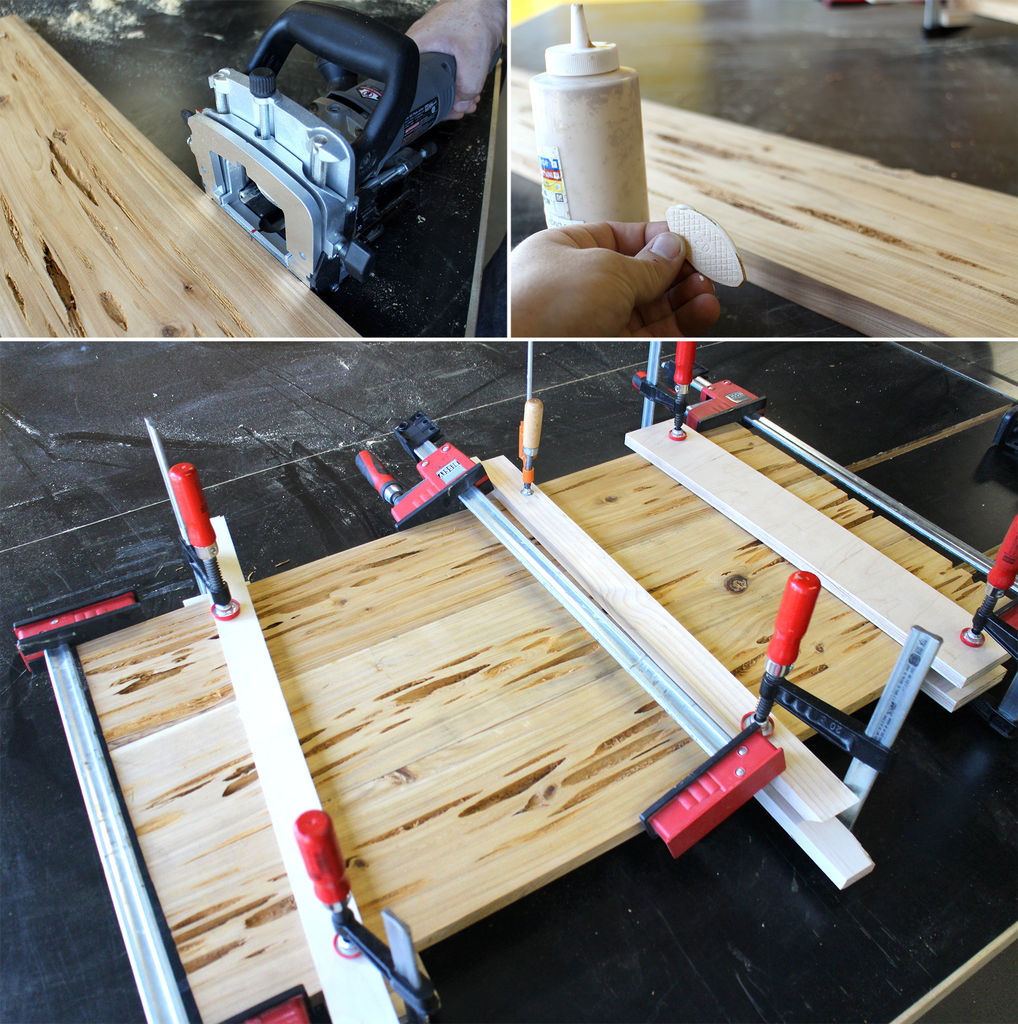

Повторите процесс сборки изделия от начала до конца, на этот раз уже с применением клея. Смазывайте клеем одну из поверхностей и прижимайте ее к другой, смежной.

В течение 20 лет в мастерской мы размазывали клей узкими кисточками, которые можно купить повсеместно за небольшую цену. Другой инструмент для работы с клеем (недорогой, а то и вовсе бесплатный) – пластиковый стержень с расширением-лопаточкой на конце от использованных поролоновых кистей.

Другой инструмент для работы с клеем (недорогой, а то и вовсе бесплатный) – пластиковый стержень с расширением-лопаточкой на конце от использованных поролоновых кистей.

Для равномерного нанесения клея на детали некоторые столяры предпочитают специальные флаконы со встроенным в крышку роликом, но они требуют чистки после каждого использования.

Чтобы уберечь склеенное изделие от деформаций, оставьте его сохнуть на верстаке или другой плоской поверхности. Подкладные бруски, приподнимающие сборку над столом, обеспечивают циркуляцию воздуха вокруг изделия, что способствует равномерной просушке всех клеевых соединений.

Несколько предостережений помогут уменьшить выдавливание клея из шиповых соединений и избежать обескураживающей проблемы гидравлического характера, когда для избытка клея в плотном соединении не остается свободного места.

Такое соединение не удается собрать.

Такое соединение не удается собрать.Новичкам предлагаем снять фаски на ребрах шипа и в описании проекта кровати. Дополнительно нужно обработать и края гнезда. Сняв на них небольшие фаски, вы значительно увеличите свободный объем для излишков клея. Затем нанесите клей на все грани шипа, кроме ближней к заплечикам трети. Избыток клея при сборке соединения автоматически покроет эти участки.

Прежде чем оставить собранное изделие для просушки, тщательно удалите с его поверхностей все следы клея. Когда клей немного подсохнет и загустеет (время, через которое его капли потеряют блеск, зависит от марки клея, его количества, температуры и влажности в помещении), соскоблите его излишки шпателем или пластиковым скребком. Затем, смочив тряпку чистой водой, сотрите остатки клея. Не удаленный вовремя и засохший клей можно размягчить, смочив поверхность ксилолом или толуолом. Работая с крупнососудистой древесиной, такой как дуб или ясень, будьте осторожны и старайтесь не втереть клей в поры.

Чтобы не испачкать клеем другие поверхности, чаще меняйте тряпки.

Чтобы не испачкать клеем другие поверхности, чаще меняйте тряпки.Если отделочное покрытие еще не нанесено, не спешите шлифовать только что склеенные неотделанные поверхности. Клеи на водной основе (включая и желтый клей ПВА) слегка увлажняют окружающую клеевой шов древесину. Поторопившись отшлифовать влажную древесину, вы получите вокруг мест склейки трудноисправимые углубления, когда древесные волокна окончательно высохнут и сожмутся.

Перед тем как тонировать изделие морилкой или наносить лак, протрите все поверхности уайт-спиритом для выявления мест, испачканных клеем, которые потребуется тщательно очистить.

Два простых приспособления для ровной и быстрой склейкиКонечно, можно возиться с обрезками досок, используя их как прокладки под губки струбцин, но предлагаемые простые приспособления гораздо удобнее и послушнее в работе.

|

Склейка щитов из дерева. Как сделать мебельный щит. Распускаем массив на заготовки

ОСОБЕННОСТИ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ МЕБЕЛЬНОГО ЩИТА

(СПбГЛТА, г. Санкт-Петербург, РФ)

The article places for consideration key regulations of the technology of manufacture furniture shield, as well as conditions and factors having influence on the quality of treatment of the furniture shield and its gluing.

Мебельный щит — как основной полуфабрикат, применяемый в производстве изделий корпусной мебели из цельной древесины, лестничных деталей и др., является самым востребованным экологически чистым материалом. И в тоже время процесс его изготовления характеризуется трудо-, материало-, и энергозатратным, в отличие от технологии изготовления плитных материалов таких как ДСтП, ДВП, MDF.

И в тоже время процесс его изготовления характеризуется трудо-, материало-, и энергозатратным, в отличие от технологии изготовления плитных материалов таких как ДСтП, ДВП, MDF.

Многооперационность технологического процесса обусловлена спецификой самого материала – древесины – как объекта обработки, применяемого оборудования и материалов, а также требований к качеству конечного продукта . Древесина обладающая анизотропией свойств, различной плотностью, строением, пороками, видом распиловки существенно влияет на выбор технологии. Существует несколько схем технологического процесса изготовления, но наиболее распространенная и эффективная так называемая “шведская” технология. Но в любом случае, соблюдение технологии, режимов, параметров обработки — это гарантия получения мебельного щита высокого качества, удовлетворяющего потребительским и эксплуатационным требованиям. Как правило, ламели в мебельном щите склеиваются на гладкую фугу с использованием клеев на основе ПВАД с добавлением отвердителя, либо без него если это не указано в техническом задании . Такие связующие обладают прозрачным, эластичным клеевым швом высокой прочности, что необходимо для мебельного щита, выдерживают температурные и влажностные деформации, механические нагрузки. С использованием этих клеев в технологии склеивания можно применять интенсификацию ТВЧ нагрев или кондуктивный.

Такие связующие обладают прозрачным, эластичным клеевым швом высокой прочности, что необходимо для мебельного щита, выдерживают температурные и влажностные деформации, механические нагрузки. С использованием этих клеев в технологии склеивания можно применять интенсификацию ТВЧ нагрев или кондуктивный.

Необходимо отметить следующие условия технологического процесса, без которых склеивание качественного щита невозможно:

Однородность влажностных показателей качества сушки пиломатериалов . Требуемая по технологии конечная влажность (для мебельного щита она составляет 8±1,5%). Такие жесткие пределы по влажности обусловлены эксплуатационными и технологическими требованиями. Нижний, связан с процессом склеивания (смачиваемость поверхности связующим, впитываемость, проникающая способность клея), дальнейшей механической обработкой щита (калибрование, шлифование, фрезерование). Пересушенная древесина ухудшает качество её обработки, образует сколы, лущится волокно, обладает низкой пластичностью. Слишком высокая влажность пиломатериалов подлежащих обработке приводит к еще худшим проблемам при склеивании щита, его дальнейшем шлифовании и отделки. При строгании качество прифугованной поверхности ламелей получается неудовлетворительное из-за образования ворсистости. Высокая влажность ламелей влияет на продолжительность выдержки в горячем прессе, на полимеризацию связующего и прочность клеевого шва. Неоднородность влажностных показателей качества сушки пиломатериалов, особенно перепады влажности по их сечению, в результате раскроя на ламели приводит к тому, что в набранный щит попадают рейки с различной влажностью, отличающейся от средней. Это способствует появлению различного рода деформаций. Стремление ламелей к равновесному влажностному состоянию в склеенном щите при выдержке его в определенных условиях, способствует в различной степени к их усушке и разбуханию. Такие процессы влекут за собой либо коробление щита, либо растрескивание его по торцам при его обработке и эксплуатации.

Слишком высокая влажность пиломатериалов подлежащих обработке приводит к еще худшим проблемам при склеивании щита, его дальнейшем шлифовании и отделки. При строгании качество прифугованной поверхности ламелей получается неудовлетворительное из-за образования ворсистости. Высокая влажность ламелей влияет на продолжительность выдержки в горячем прессе, на полимеризацию связующего и прочность клеевого шва. Неоднородность влажностных показателей качества сушки пиломатериалов, особенно перепады влажности по их сечению, в результате раскроя на ламели приводит к тому, что в набранный щит попадают рейки с различной влажностью, отличающейся от средней. Это способствует появлению различного рода деформаций. Стремление ламелей к равновесному влажностному состоянию в склеенном щите при выдержке его в определенных условиях, способствует в различной степени к их усушке и разбуханию. Такие процессы влекут за собой либо коробление щита, либо растрескивание его по торцам при его обработке и эксплуатации.

Безусловно, однородность влажностных показателей качества сушки, является ключевым условием для производства мебельного щита на высоком уровне.

Геометрия ламелей, т. е. прямоугольность и формоустойчивость. Для прессования это очень важное условие. Если оно не соблюдается, должного контакта между поверхностями склеивания не обеспечивается, образуется непроклей по всей длине щита — это брак. Геометрия ламелей может быть достигнута точностью настройки оборудования, квалификацией обслуживающего персонала и технической оснасткой станков на которых выполняется обработка пиломатериалов. Современное оборудование позволяет выполнить данное требование, но не всегда. Поламельное строгание гарантирует геометрию, в том случае если ножи в строгальных барабанах выставлены перпендикулярно столам (базам строгания) и четкостью отрабатывания прижимов и подающих роликов. При использовании шведской технологии, т. е. строгание пиломатериалов с одновременным раскроем их на ламели, обеспечивается наиболее точная перпендикулярность обрабатываемых граней, т. к. пильный вал с поставом пил находится перпендикулярно столам. Правильное позиционирование пильного вала по отношению к столам четырехстороннего станка, а также настройка прижимов даст возможность получить ламель со строго перпендикулярными сторонами.

к. пильный вал с поставом пил находится перпендикулярно столам. Правильное позиционирование пильного вала по отношению к столам четырехстороннего станка, а также настройка прижимов даст возможность получить ламель со строго перпендикулярными сторонами.

Количество наносимого связующего на склеиваемые поверхности (расход клея). Расход клея регламентируется фирмой-поставщиком, но конкретизируется условиями склеивания, вязкостью, породой древесины ее влажностью, оборудованием для нанесения и др. В среднем расход составляет 120-150 г/кв. м. Недостаточное нанесение связующего причина низкой прочности клеевого шва и как следствие расклеивание щита. Слишком большой расход – необходимо увеличивать продолжительность выдержки, как перед прессованием, так и в процессе склеивания, производительность ведущего оборудования резко падает. В технологии нанесения клея удобно использовать вальцовый способ. Верхний прижимной регулируемый, нижний – рифленый с канавками, глубина и ширина которых имеет определенные размеры.

Давление прессования. Неотъемлемое условие склеивания, без давления прессования обеспечить должный контакт между склеиваемыми поверхностями невозможно. Необязательно давление должно быть высоким, чтобы исключить деформацию ламелей в щите. Критерием оценки давления прессования является небольшое количество выступившего клея по торцам и на поверхность щита.

Перечисленные выше условия являются необходимыми, не выполнение их влечет за собой серьезные экономические проблемы для предприятия. Увеличивается процент брака, хорошо если он отслеживается на начальных операциях, а не в конечном изделии у потребителя.

Помимо основных условий в технологии изготовления мебельного щита существует ряд особенностей, о которых следует упомянуть.

Во-первых, продолжительность технологических выдержек материала. Существует мнение, что отстроганная рейка в свободном состоянии не должна находиться длительное время, более суток, т. е. все что отстрогали должно быть склеено. Это связано с потерей активности клеящей поверхности, а именно ее окисление и закрытие древесных пор. Выдержка щита после склеивания перед дальнейшей механической обработкой. Немецкие специалисты считают, что склеенный щит должен выдерживаться не менее 4-х часов, некоторые говорят не менее 6-ти. В любом случае щиты должны выдерживаться, особенно после горячего прессования, для обеспечения релаксации температурных и влажностных напряжений возникающих в процессе склеивания.

Во-вторых, температура прессования. Температура – это интенсификация процесса, для различных пород она должна регламентироваться. Для хвойных пород температура прессования не должна превышать 75 – 80 °С. Если сушка пиломатериалов проводилась без кристаллизации смолы, то высокая температура прессования способствует выделению смолы на поверхность щита, а это неудовлетворительно сказывается на дальнейшем шлифовании (быстро забивается абразив древесной пылью вместе с осмолом), поверхность шлифования становится волнистой и в некоторых случаях подгорает. В итоге происходит не процесс шлифования как одного из видов резания древесины, а затирание древесины. Следовательно, отделка такого щита лакокрасочными материалами будет проблематичной. Для твердолиственных пород, особенно для дуба нет необходимости высоких температур. Базисная плотность дуба значительно выше чем у сосны, соответственно и коэффициент теплопроводности больше. На полимеризацию связующего помимо температуры также оказывает влияние продолжительность выдержки щитов в горячем прессе. Считается, что для хвойных пород продолжительность выдержки составляет не менее 1,5 – 2 мин на каждый сантиметр толщины щита при температуре на поверхности плит пресса 75 – 80 °С. Для твердолиственных пород эти значения должны корректироваться в зависимости от породы ее исходной влажности и других факторов. Конкретно для мебельного щита из дуба, выдержка не должна быть длительной, как и высокой температуры, т. к. происходит выделение дубильных красящих веществ и при взаимодействии со связующем, образуется темный клеевой шов.

В итоге происходит не процесс шлифования как одного из видов резания древесины, а затирание древесины. Следовательно, отделка такого щита лакокрасочными материалами будет проблематичной. Для твердолиственных пород, особенно для дуба нет необходимости высоких температур. Базисная плотность дуба значительно выше чем у сосны, соответственно и коэффициент теплопроводности больше. На полимеризацию связующего помимо температуры также оказывает влияние продолжительность выдержки щитов в горячем прессе. Считается, что для хвойных пород продолжительность выдержки составляет не менее 1,5 – 2 мин на каждый сантиметр толщины щита при температуре на поверхности плит пресса 75 – 80 °С. Для твердолиственных пород эти значения должны корректироваться в зависимости от породы ее исходной влажности и других факторов. Конкретно для мебельного щита из дуба, выдержка не должна быть длительной, как и высокой температуры, т. к. происходит выделение дубильных красящих веществ и при взаимодействии со связующем, образуется темный клеевой шов.

В-третьих, при наборе щита должно соблюдаться условие правильной ориентации годичных слоев в смежных ламелях, а также радиальный, тангенциальный и смешанный разрезы, особенно для дубовых материалов. Нельзя допускать в одном щите рейки различной распиловки, необходимо выполнять строгую сортировку. Невыполнение этих условий в месте с некачественной сушкой древесины влечет за собой серьезные последствия при эксплуатации таких щитов. Различная усушка (разбухание) в радиальном и тангентальном направлениях, при выдержки щитов в определенных условия может вызвать их сильную деформацию и нарушение целостности.

В заключение данной работы нужно отметить следующее, все перечисленные особенности технологии изготовления мебельного щита это только небольшая часть огромного вопроса. Ответы, на который кроются в специфики и неординарности изучаемой проблемы, так как мало кто из производителей мебельного щита уделяет должное внимание его технологии, повышению полезного выхода при раскрое, улучшению качества, рациональному использованию древесины — как продукту живой природы.

Мебельный щит представляет собой специфический вид древесных материалов, создающийся с помощью склеивания стандартных строганных деревянных брусков. Он эффективно применяется для создания различных видов фурнитуры и покрытий. Сделать мебельный щит своими руками в домашних условиях совсем несложно, поэтому эта работа доступна для самостоятельного выполнения каждому человеку. Полученные конструкции являются натуральными и экологическими чистыми, а при этом намного привлекательней, чем ДСП или МДФ.

Создание мебельного щита своими руками в домашних условиях предполагает применение разных видов древесины. Наиболее часто для этого используется береза или дуб, бук или осина, а также лиственница и разные хвойные породы.

Каждая порода дерева обладает своими особенностями, поэтому перед определенным выбором рекомендуется заранее определиться с тем, в каких условиях эксплуатации будет применяться полученная контракция.

Наиболее часто мебельные щиты используются для создания разной мебели и дверей. Они отличаются наличием специфического внутреннего напряжения, поэтому в процессе работы надо быть аккуратным, чтобы не нарушить целостность конструкции. Неправильные работы могут привести к деформации уже готового изделия.

Основными преимуществами мебельных щитов являются:

- экологическая чистота, обусловленная применением натуральных компонентов и качественного клея;

- изысканный внешний вид полученной мебели и иных конструкций, но это возможно только при грамотной обработке щитов;

- высокая практичность, так как древесина обладает однородной структурой, что позволяет восстанавливать поломанные или потерявшие привлекательность элементы;

- изготовление мебельного щита невероятно простое занятие, а при этом тратится на этот процесс небольшое количество денег;

- мебель, сделанная из щитов, является долговечной и привлекательной;

- изделия не имеют какие-либо трещины или прочие деформации, а также не подвергаются существенной усадке.

Основным фактором получения качественного щита является грамотный выбор материала для этих целей. Стандартно мебельные щиты обладают толщиной в 2 см, поэтому первоначально подготавливаются заготовки оптимального размера, а также обладающие нужной толщиной. Поскольку непременно доски придется строгать, а после шлифовать, приобретать их следует с запасом, поэтому их толщина должна быть равна 2,5 см.

Стандартно мебельные щиты обладают толщиной в 2 см, поэтому первоначально подготавливаются заготовки оптимального размера, а также обладающие нужной толщиной. Поскольку непременно доски придется строгать, а после шлифовать, приобретать их следует с запасом, поэтому их толщина должна быть равна 2,5 см.

В процессе выбора материала следует ориентироваться на породу древесины, а также на качество досок. Не допускается, чтобы древесина была неровной или покоробленной. Она должна быть качественной, правильно высушенной и с полным отсутствием каких-либо гнилых участков. Поэтому перед приобретением следует тщательно осмотреть доски. Дополнительно детально изучается сопроводительная документация к материалу.

Необходимые инструменты

Склейки мебельного щита своими руками производятся с использованием стандартных инструментов. Обычно они имеются в наличии у каждого мужчины, предпочитающего многочисленные работы по дому делать своими силами. Поэтому подготавливаются лишь элементы:

Поэтому подготавливаются лишь элементы:

- строгальный станок, обеспечивающий оптимальную подготовку древесины;

- инструмент для соединения и склеивания отдельных деревянных брусков;

- шлифовальная машинка ленточного типа;

- строительный уровень, позволяющий получить действительно ровные щиты;

- крупнозернистая наждачная бумага;

- плоская шлифовальная машинка.

Данных инструментов будет достаточно для изготовления шита, поэтому никаких дорогостоящих устройств больше не понадобится.

Правила изготовления

Как только инструменты будут полностью готовы к планируемой работе, начинается непосредственная процедура производства. Как сделать мебельный щит? Данный процесс не считается слишком сложным, но для того, чтобы исключить возможные ошибки или проблемы, рекомендуется заблаговременно изучить правильную инструкцию. Для этого выполняются последовательные действия:

- первоначально деревянные доски разрезаются на отдельные бруски, обладающие нужным размером, причем важно делать срезы таким образом, чтобы они были строго под прямым углом;

- не допускается наличие каких-либо неровностей или прочих дефектов, так как в этом случае не получится правильно склеить мебельный щит;

- если обнаруживаются незначительные перекосы, то их можно устранить обычным строгальным станком;

- важным моментом на производстве считается совмещение полученных заготовок, так как они должны быть одинаковыми по текстуре и расцветке, а также по другим важным параметрам;

- после подборки элементов, они отмечаются, чтобы в процессе склеивания не возникало сложностей с их правильным расположением.

Чтобы все этапы процесса были выполнены с учетом основных нюансов, рекомендуется заблаговременно просмотреть обучающее видео.

Делаем бруски

Обрабатываем станком

Отмечаем каждый брусок

Технология склеивания элементов

После того, как все сделанные бруски будут подготовлены, можно приступать к их непосредственному склеиванию, что обеспечит получение качественного щита. Данная процедура так же делится на последовательные этапы:

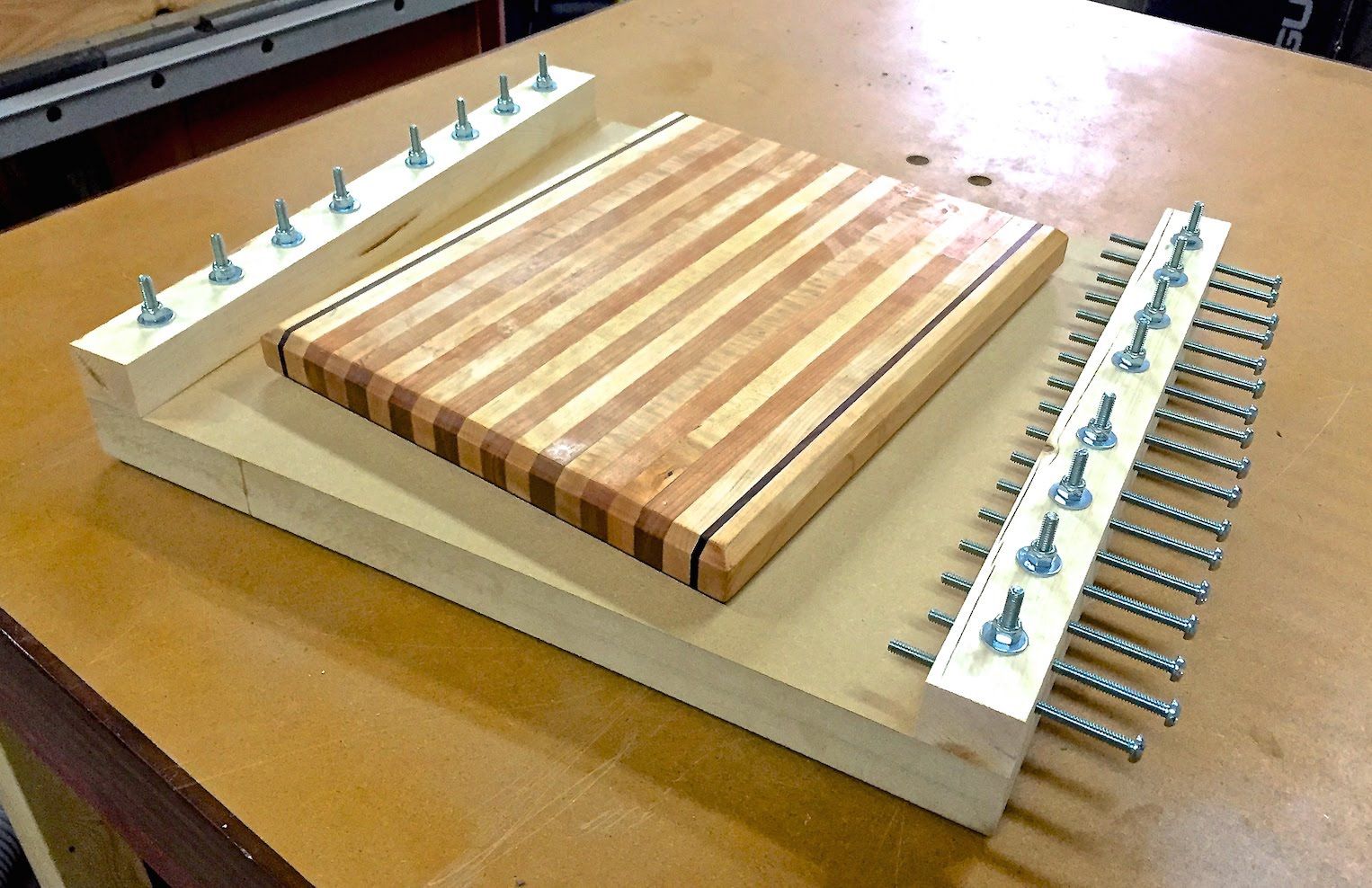

- выбирается устройство, дающее возможность склеить бруски, а оно должно быть ровным, причем обычно для этого используется обычный лист ДСП;

- по краям листа закрепляются планки, а их высота зависит от параметров подготовленных брусков;

- между этими планками выкладываются бруски, причем они должны плотно прилегать друг к другу и должен формироваться привлекательный рисунок из них;

- если имеются щели, то их легко устранить стандартным фуганком;

- далее бруски склеивают, для чего применяются разные виды клея, предназначенные для древесины, но оптимальным считается использование ПВА клея;

- клеем намазывается полностью вся поверхность, состоящая из брусков, причем важно, чтобы средство было равномерно распределено по поверхности;

- смазанные элементы плотно прижимаются друг к другу;

- на планки, зафиксированы к листу ДСП, укладываются еще две такие планки, после чего эти элементы соединяются саморезами, а это необходимо для предотвращения выгибания полученного щита;

- полученная заготовка оставляется примерно на час, после чего щит освобождается и оставляется на сутки.

Таким образом, разобравшись в том, как склеить элементы для получения мебельного щита, данный процесс не потребует существенных усилий. Процедура легко реализуется собственными силами, а в результате получаются конструкции, эффективно использующиеся для создания многочисленной мебели, дверей или даже полноценных покрытий, отличающихся не только высокой прочностью, но и надежностью, а также привлекательным внешним видом.

Закрепляем планки

Выкладываем бруски

Укладываем еще две планки

Оставляем сохнуть

Окончательна обработка

Щиты делают таким образом, чтобы они были не только прочными и долговечными, но и достаточно привлекательными. Для этого уделяется внимание некоторым финишным этапам, заключающимся в специальной обработке. Для этого выполняются действия:

- осуществляется предварительная процедура шлифования. Для этих целей рекомендуется пользоваться стандартной ленточной шлифовальной машинкой.

В нее надо вставить специальную наждачную бумагу, причем она должна обладать крупными фракциями, так как делается первоначальная обработка. Она позволяет устранить крупные дефекты и перепады, оставшиеся на поверхности после процесса создания щита. Действовать надо аккуратно, а также выполняется процесс последовательными и ровными линиями;

В нее надо вставить специальную наждачную бумагу, причем она должна обладать крупными фракциями, так как делается первоначальная обработка. Она позволяет устранить крупные дефекты и перепады, оставшиеся на поверхности после процесса создания щита. Действовать надо аккуратно, а также выполняется процесс последовательными и ровными линиями; - вторичная обработка — предполагает применение плоской шлифовальной машины. Она обеспечивает удаление малейших перепадов, неровностей и иных дефектов, имеющихся на поверхности деревянного мебельного щита. Также за счет такого процесса удаляется с поверхности ворс. Рекомендуется предварительно смочить основание небольшим количеством воды, а начинать шлифовку следует только после полного высыхания конструкции.

После грамотно реализованной обработки имеется возможность воспользоваться полученными щитами для создания разнообразных столов или полок, тумбочек и иной мебели. Допускается применять их для формирования дверей или покрытий, обладающих высокой прочностью, надежностью и долговечностью.

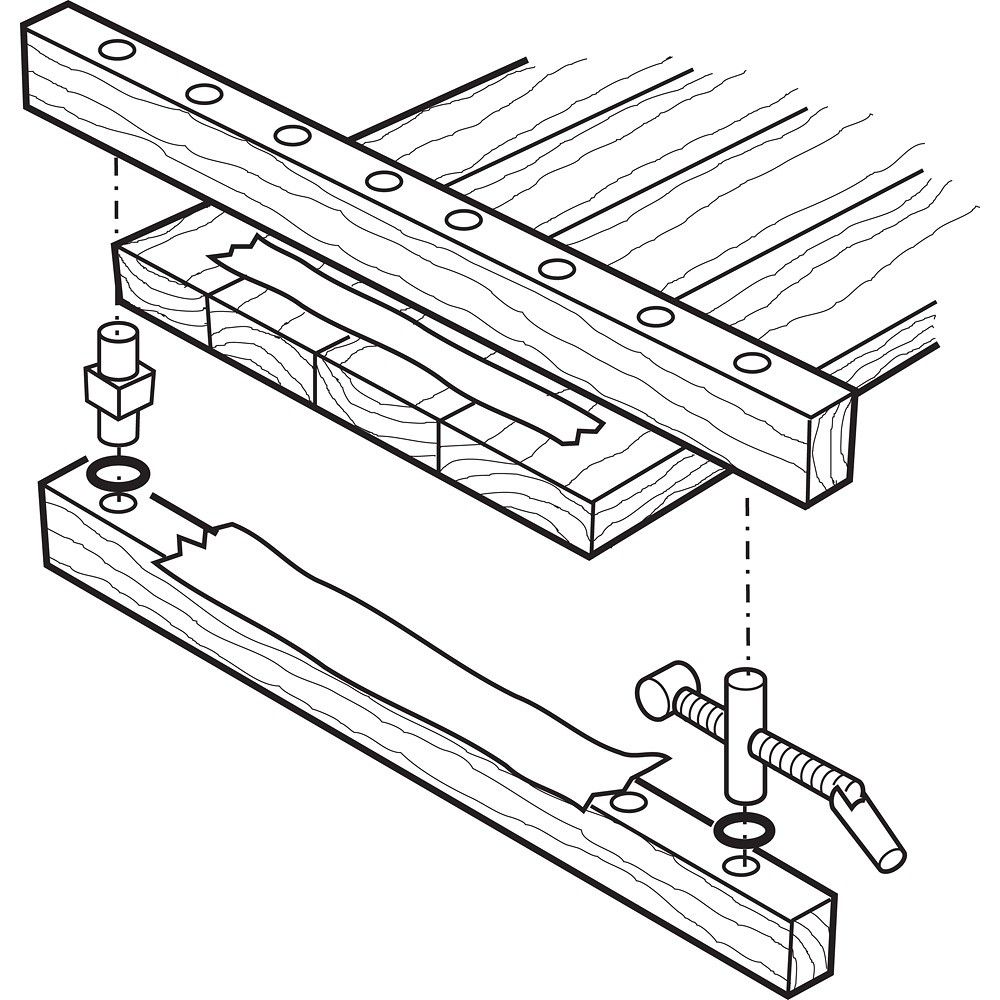

На рисунке показан ещё один способ соединения деталей из дерева: склеивание досок в щит (панель для резьбы) и дополнительное крепление деревянных поперечных планок в форме шипа. Сплачиваемые доски или бруски в щитах нужно направлять вдоль длинной стороны щита, в квадратных или круглых формах — вертикально. Материал составных частей берется одной и той же древесины, преимущественно от одного и того же ствола; материал поперечных планок должен быть, как правило, из другой древесины, более прочной или обладающей иными достоинствами: например, известно, что дуб не боится влаги, сосна и ель также менее подвержены гигроскопичности, меньше истачиваются жучком-древоточцем, кедр, олива, лиственница, самшит стойки к гниению и растрескиванию. Поперечные планки (шпонки) имеют в профиле вид трапеции («ласточкин хвост») и слегка суживаются к концу в форме клина. Они загоняются в пропиленные пазы одна навстречу другой.

Технология изготовления составных щитов

Высушенную древесину тщательно проверяют, чтобы обнаружить и устранить пороки, которые наверняка будут мешать в работе.

Сначала берут строганые доски нужной длины и толщины с учетом припуска от 30 до 100 мм и фугуют под углом 90° пласть и кромку. Ширина досок при склеивании может быть от 50 до 100 мм. Качество прифуговки проверяют на просвет, прикладывая друг к другу кромками. Точность прифуговки кромок должна быть достаточно высокой, в противном случае в месте склейки щит может дать трещины как в процессе резьбы, так и после.

При раскладке заготовок в щит на лицевой стороне, где будет проводиться резьба, подбирают рисунок текстуры и цвет древесины, так как «полосатость» различных заготовок может повлиять на качество изделия и снизить общий эффект.

Склеивание деревянных заготовок кромками для получения щитов большой ширины :

зажим винтами и клиньями

Прифугованные заготовки закладывают в струбцины или ваймы (на рисунках выше), проверяют правильность раскладки по торцам, по рисунку текстуры и по плотности кромок, смазывают клеем кромки и зажимают винтами или клиньями. Для получения заготовок большого сечения доски склеивают пластями

Для получения заготовок большого сечения доски склеивают пластями

Склеивание досок пластями в блоки для получения заготовки большого сечения :

1 — заготовка, 2 — прижимной винт.

Для склеивания щитов в зависимости от того, где будут находиться украшения, используют различные виды клея. Так, для склеивания щитов, которые будут установлены на открытом воздухе, применяются казеиновые и синтетические клеи, обладающие большой прочностью соединения и высокой водостойкостью.

Для резных панно, сувениров и других изделий используют синте¬тические, а также глютиновые (столярные) клеи. В продаже бывают клеи казеиновый, столярный, эмульсия ПВА, клей ЭДП и др. Способ применения обычно указан на этикетках или в инструкциях. Виды клеевых соединений показаны на рисунке.

Виды боковых клеевых соединений в щитах :

1 — соединение на гладкую фугу; 2 — соединение на шкантах; 3 — соединение на рейку;

4 — соединение в четверть; 5 — прямоугольный шип; 6 — треугольный шип;

7 — овальный шип; 8 — трапециевидный шип; 9 — шип «ласточкин хвост».

Правильно склеенные щиты меньше подвержены короблению. Иног¬да щиты с панно или другие большие резные изделия могут соприкасаться с поверхностью, подверженной охлаждению или увлажнению, что, в свою очередь, может вызвать коробление. В этом случае щиты усиливают вклеиванием в торец или в пласть профилированных брусков или реек.

Усиление щитов вклейками из профилированных брусьев и реек :

1 — вклейка бруса с прямоугольным шипом; 2 — вклейка прямоугольной рейки; 3 — вклейка трапециевидных брусьев.

Для домовой резьбы пригодны также пиломатериалы, которые продаются в магазинах «Стройматериалы»: обшивки-вагонки, доски и бруски для покрытия полов. Их несложно склеить, поскольку они уже отфрезерованы и имеют определенную форму сечения.

Склеенные щиты после высыхания тщательно выстрагивают и зачищают рубанком с двойной железкой или фуганком Щиты перед резьбой не зашлифовывают, так как при шлифовке крошки абразивного порошка застревают в порах древесины и сильно затупляют инструмент.

Идеальный случай для долговечности соединяемых деталей — это использование мореного дерева, т. е. долго лежавшего в воде. Для миниатюрных поделок желаемым материалом является груша, хорошо сохраняющая свою форму при высыхании, причем дикая груша более прочная.

Остается порекомендовать, если представится случай, использовать для составления щита серединные долевые выпилы одного и того же ствола, в них исключаются коробления при высыхании. Надо помнить, что при высыхании доска изгибается в сторону распрямления годичных слоев.

При изготовлении натуральной, экологически чистой фурнитуры, использование самодельного мебельного щита — наиболее правильное решение. Так как мебельный щит смотрится изысканнее его аналогов, ДСП или МДФ, а также имеет ряд преимуществ перед ними. Как сделать мебельный щит своими руками поговорим далее.

Общее понятие о мебельном щите

Мебельный щит — разновидность древесных материалов, которые изготавливают путем склеивания между собой строганных брусков, выполненных из дерева.

Во время производства мебельного щита используют массив:

- березовый,

- дубовый,

- буковый,

- осиный,

- из лиственницы,

- из хвойных пород.

Данный материал отличается высокой прочностью и экологичностью, поэтому является идентичным аналогом древесного массива. Используется для изготовления деревянной мебели, в строительной и отделочной сфере. Мебельный щит отличается от деревянного массива своеобразным шахматным узором, который образуют сращенные бруски.

Мебельный щит характеризуется наличием внутреннего напряжения, поэтому требует особых навыков работы. Неправильное использование или обработка данного материала приводит к деформации готового изделия. Мебель, изготовлена из мебельного щита прослужит также долго, как и деревянная.

Мебельный щит фото:

Преимущества использования мебельного щита

1. Полная экологичность — данный материал не вызывает аллергии и не выделяет вредных веществ в окружающую среду.

2. При правильной обработке мебельного щита — мебель из него смотрится очень изысканно и напоминает натуральный древесной массив.

3. Практичность — еще одно качество использования данного материала, поврежденная фурнитура — очень быстро восстанавливается, благодаря однородности структуры дерева.

4. Мебель, изготовленная из мебельного щита — имеет длительный срок эксплуатации, который приравнивается к мебели, изготовленной из массива дерева.

5. Натуральность текстуры дерева, способствует улучшению эстетических свойств мебельного щита.

6. В процессе эксплуатации предметов, которые изготавливают из мебельного щита, практически отсутствуют трещины, деформация или усадка данного материала.

7. Щит мебельный размеры бывают самыми разными, так как данный материал изготавливают из фрагментов деревянных брусков, а не из цельного массива.

8. Мебель, изготовлена из данного материала имеет свойство впитывать вредные вещества и регулирует уровень влажности воздуха в помещении.

Технологический процесс производства мебельного щита

Производства, занимающиеся изготовлением мебельных щитов используют специальное оборудование для подготовки, обработки и склеивания древесины.

Производственное изготовление мебельного щита включает такие этапы:

1. Процесс сушки обрезной доски, во время которого материал доводится до определенной влажности.

2. Калибровка и процесс вскрытия мест, на которых присутствуют дефекты. На данном этапе обеспечивается базовая поверхность, перед дальнейшей обработкой.

3. Процесс вскрытия дефектов, позволяет избавиться от неровностей и темных пятен на поверхности.

4. Этап торцовки по размерам — предполагает разрезание древесины на определенные бруски по ширине и вырезание дефектных мест.

5. Следующий процесс — разрезание и корректировка дерева по длине.

6. Калибрование удаляет остатки клея и корректирует формы с точностью до миллиметра. Во время изготовления сращенного щита, производится процесс роспуска на ламели, с последующим их склеиванием.

7. Склеивание предполагает нанесение клея на поверхность и соединение брусков в целостное основание.

8. После высыхания щит разрезается на продольные части, для удаления дефектных швов, а затем повторно склеивается. Данный процесс придает дополнительную жесткость мебельному щиту.

10. Щиту придается окончательная форма, он калибруется и шлифуется.

Разновидности и особенности мебельных щитов

В соотношении с технологией производства различают:

- мебельный щит цельного типа,

- мебельный щит сращенного типа.

Цельный щит состоит из сращенных ламелей, которые образуют цельную поверхность. Цельный щит называют еще однослойным или массивным, из-за целостности и крепости. Толщина такого щита составляет от 1,4 до 6 см. Для его изготовления используют деревянные заготовки рейки, доски или бруски, которые склеиваются в зависимости от направления волокон. Сращенный или многослойный щит изготавливается из небольших брусков, которые склеивают по длине или по ширине. Количество средних слоев обязательно должно быть нечетным, слои укладывают с соблюдением симметрии. Толщина такого щита составляет от 1,2 до 6 см.

Количество средних слоев обязательно должно быть нечетным, слои укладывают с соблюдением симметрии. Толщина такого щита составляет от 1,2 до 6 см.

Существует несколько классов мебельных щитов. Наивысший или премиум класс не допускает наличия зазубринок, деформаций, поврежденных участков или сучков на поверхности щита. Средний класс имеет более низкую стоимость, но характеризуется наличием небольших сучков на поверхности. Для производства мебельного щита низкого класса используется низкокачественная древесина. Разделение и обозначение классов:

A-A, A-B, A-C, B-B, B-C, C-C.

Сорт A означает полную имитацию текстуры дерева. Сорт B — отличается однотонностью, без подбора рисунка, отсутствием дефектов. Сорт C — имеет незначительные сучки и некоторые повреждения механического характера.

В зависимости от материала изготовления мебельного щита выделяют:

1. Мебельный щит из сосны — благодаря наличию в сосне большого количества клея отличается высокой прочностью и эластичностью.

2. Мебельный щит из дуба — подходит для изготовления грузоподъемных каркасов, так как обладает высокой прочностью. Данный материал отличается наличием красивой фактуры, поэтому применяется также для изготовления мебели. Стоимость мебельного щита из дуба — самой высокая.

3. Мебельный щит лиственница имеет красивую древесную фактуру, отличается разнообразием оттенков и цветов, способен выдерживать большую влажность и не податлив гниению. Используется для изготовления подоконников, мебели, столешниц, предметов интерьера. Является недорогим материалом.

4. Мебельные щиты из ДСП — отличаются пониженной прочностью, невысокой стоимостью и подверженностью к влаге. Не являются экологически безопасными, из-за использования связующих смол.

Производство и склейка мебельного щита своими руками

Чтобы изготовить мебельный щит в домашних условиях понадобится наличие:

- строгального станка,

- устройства, которое поможет соединить и склеить бруски,

- ленточной шлифмашинки,

- строительного уровня,

- наждачной ленты крупнозернистого типа,

- плоскошлифовальной машинки.

Чтобы изготовить мебельный щит используйте рейки или бруски, также возможен вариант распиливания цельной доски на небольшие отрезки.

1. Первый этап включает процесс подготовки брусков.

Чтобы изготовить мебельный щит следует использовать материал, только одной породы дерева. Например, березу, дуб, сосну, лиственницу, ясен или осину.

Требования к брускам:

- отсутствие дефектов, трещин или сучков;

- толщина должна быть на несколько миллиметром больше, чем толщина щита, после изготовления так как материал проходит шлифовку.

Наилучший размер толщины и длины готовых брусков 1:1. Для получения качественной заготовки соотношение между толщиной и шириной не должно превышать 1:3.

Во время распиливания доски следует учесть то, что угол распила должен быть исключительно прямым. При наличии неровностей воспользуйтесь строгальным станком.

2. Второй этап включает подготовку к процессу склеивания.

Во время проведения этого этапа необходимо соорудить приспособление, которое поможет склеить бруски в щит. Данное устройство должно быть абсолютно ровным, для этого возможно использование обычного ДСП листа. Два края поверхности должны содержать две закрепленных планки. Их высота зависит от высоты брусков. Еще потребуется наличие двух клинков и двух планок.

Данное устройство должно быть абсолютно ровным, для этого возможно использование обычного ДСП листа. Два края поверхности должны содержать две закрепленных планки. Их высота зависит от высоты брусков. Еще потребуется наличие двух клинков и двух планок.

Между планками следует выложить бруски, которые плотно прилегают друг к другу и создавали красивый рисунок. Все щели устраняются фуганком. Если используются бруски квадратной формы, получить гармоничный рисунок проще, так как их расположение легко изменяется посредством вращения.

3. Третий этап предполагает склеивание брусков.

Чтобы склеить бруски используйте любой вид клея, который предназначен для работы с деревом. Оптимальный вариант — Столяр или ПВА. Поверхность, которая подвергается склеиванию, полностью намазывается клеем. Следите за распределением клея, большое количество приведет к тому, что все швы станут заметными, а недостаток клея — снизит прочность конструкции. Смазанные бруски крепко прижмите друг к другу.

На две планки, которые расположены по бокам ДСП листа следует уложить еще две планки перпендикулярно, и закрепить их и с помощью саморезов. Данное действие снизит риск выгибания мебельного щита во время склеивания. Для более плотного прилегания брусков используют клинья. Не следует сильно зажимать бруски клиньями, как только на поверхности появятся первые капли клея, следует прекратить данное действие. Оставьте заготовку на час, затем выньте из конструкции и оставьте еще на сутки.

4. Финишный этап работы над мебельным щитом.

Для проведения предварительной шлифовки используют ленточную шлифмашинку, в которую устанавливают наждачную бумагу крупнозернистого вида. После этого поверхность подвергается обработке плоскошлифовальной машины. Для снятия ворса, поверхность покрывают небольшим количеством воды, после того как вода высохнет, поднимаются ворсинки, которые удаляются шлифовальным оборудованием. После этого мебельный щит используется для сооружения столов, полок, лестниц, тумбочек и других предметов.

Мебельный щит видео:

Мебель, изготовленная из натурального дерева, очень дорогостоящая, поэтому не каждому под силу ее приобрести. А такие аналоги, как МДФ и ДСП, довольно недолговечны, поэтому срок годности изделий достигает всего-навсего нескольких лет. Наиболее приемлемым и бюджетным вариантом является изготовление мебели из мебельного щита. Кроме того, что данный материал довольно прочный, он еще и гармонично вписывается в интерьер помещения, вне зависимости от стилевого направления дизайна. Но, к сожалению, из-за стандартных размеров, мебельный щит не всегда подходит под производство нестандартных моделей мебели, поэтому гораздо проще изготовить его самостоятельно. Если вы все же решились, то наши специалисты расскажут вам, как сделать мебельный щит своими руками в домашних условиях.

Что такое мебельный щит?

Мебельный щит — это один из видов древесных материалов, которые производят путем склеивания строганных брусков, изготовленных исключительно из дерева. Этот материал отличается довольно высокой прочностью и экологичностью, за счет чего его приравнивают к древесному массиву. Разница заключается лишь в своеобразном шахматном узоре, который получается вследствие соединения брусьев. Мебельный щит используется не только для изготовления деревянной мебели, но и в отделочной и строительной сферах.

Этот материал отличается довольно высокой прочностью и экологичностью, за счет чего его приравнивают к древесному массиву. Разница заключается лишь в своеобразном шахматном узоре, который получается вследствие соединения брусьев. Мебельный щит используется не только для изготовления деревянной мебели, но и в отделочной и строительной сферах.

Важно! Работа с мебельным щитом требует наличия хотя бы базовых столярных навыков и знаний, так как неправильная обработка или использование данного материала может привести к деформации уже готового изделия.

Преимущества использования мебельного щита:

- Экологичность. Он не является аллергеном и не выделяет ядовитых веществ в окружающую среду.

- Готовая мебель смотрится очень красиво и схожа с изделиями, которые изготовлены из цельного массива дерева.

- Практичность. Даже если произошло какое-либо повреждение фурнитуры, за счет однородности структуры дерева, ее можно легко починить.

- Высокий эксплуатационный срок готовых изделий.

- За счет натуральной структуры дерева улучшаются эстетические свойства.

- Нехарактерно образование трещин, усадки и различных дефектов во время эксплуатации готовых изделий из мебельного щита.

- Возможность создать будущий предмет мебели нужного размера и модели.

- Мебель, изготовлена из данного материала, регулирует уровень влажности воздуха и впитывает вредные вещества.

Разновидности мебельных щитов

В зависимости от технологии изготовления, различают следующие виды:

- Цельного типа. Такой щит состоит из сращенных ламелей, совмещение которых и образует цельную поверхность. Из-за своей целостности и крепости, этот вид еще называют однослойным или массивным. Для его изготовления используют исключительно деревянные рейки, бруски или доски. Их склеивают между собой только по направлению волокон. Толщина готового щита варьируется от 1,5 до 6 сантиметров.

- Сращенного типа.

Этот вид изготавливают исключительно из небольших брусков, которые склеивают между собой по длине или ширине. Толщина такого щита варьируется от 1,1 до 6 сантиметров.

Этот вид изготавливают исключительно из небольших брусков, которые склеивают между собой по длине или ширине. Толщина такого щита варьируется от 1,1 до 6 сантиметров.

Важно! В мебельном щите сращенного типа количество средних слоев должно быть только нечетным и со строгим соблюдением симметрии во время укладки.

Также, в зависимости от качества обработки древесины, мебельные щиты делятся на классы:

Важно! В данном случае:

- Сорт А — полная имитация естественной текстуры дерева;

- Сорт В — однотонность поверхности, отсутствие дефектов;

- Сорт С — наличие небольших сучков и механических повреждений.

Самый высокий класс предусматривает полное отсутствие зазубрин, различных деформаций и поврежденных участков на поверхности. Мебельный щит среднего класса характеризуется невысокой ценой и наличием небольшого количества сучков на поверхности. Низкий класс характерен использованием недоброкачественной древесины и наличием сучков и дефектов поверхности.

Материалы в основе

Перед тем, как склеить мебельный щит своими руками, следует учитывать и тот вид дерева, который используется для его изготовления:

- Сосна. За счет наличия в древесине большого количества клея, готовый мебельный щит отличается высокой прочностью и эластичностью.

- Дуб. Такие щиты предназначены для производства грузоподъемных каркасов, так как обладают довольно высокой прочностью. Из-за своей красивой фактуры, являются идеальным вариантом для изготовления мебели. Единственный его недостаток — это высокая цена.

- Лиственница. Также подходит для дальнейшего изготовления мебели. Имеет красивую древесную фактуру, большое разнообразие различных цветовых оттенков. Самым главным преимуществом такого материала является высокая стойкость к влаге, соответственно — неподатлив гниению.

- ДСП. Мебельные щиты, изготовленные из данного материала, характерны довольно низкой прочностью, бюджетной ценой и высокой подверженностью влаге.

Важно! Мебельный щит на основе ДСП не является безопасным из-за наличия в данном материале связующих смол.

Как сделать мебельный щит из дерева своими руками?

Процесс изготовления мебельного щита довольно несложный, даже в домашних условиях. Самое главное — это наличие нужных инструментов и умение ими пользоваться.

Необходимый инвентарь

Для работы с деревом вам следует подготовить следующие инструменты и материалы:

- Дисковая пила;

- Дрель;

- Фрезерный станок;

- Длинная линейка

- Электрорубанок;

- Ленточная и плоскошлифовальная машинки;

Важно! Если у вас нет возможности приобрести данные машинки, то отличным их аналогом станет наждачная шкурка, надетая на колодку. Существенным недостатком такого метода является длительность процесса шлифования.

- Рейсмус;

- Рулетка;

- Струбцины;

- Уровень;

- Молоток;

- Карандаш;

- Пиломатериал;

- Клей для мебельных щитов;

- Фанера или тонкие рейки.

Важно! При выборе пиломатериалов для изготовления мебельного щита следует брать доски толщиной 2,5 сантиметра.

Это связано с тем, что они перед склеиванием будут подвержены шлифовке, из-за которой ширина бруска уменьшится на 0,5 сантиметра.

Пошаговая инструкция по склеиванию мебельного щита

После того, как вы приготовили необходимый инвентарь, можно приступать уже непосредственно к работе.

- Уложите доски в нужное положение таким образом, чтобы годовые кольца были наиболее оптимально расположены. Отфугуйте концы досок.

Важно! Для того чтобы не забыть правильную выкладку досок, перед разбором начертите на поверхности треугольник.

- Далее идет процесс склеивания. Для того чтобы он проходил гораздо быстрее, вы можете доски сложить в пачку, сразу несколько торцов одновременно промазать клеем.

Важно! Для того чтобы клей быстро не засох, а у вас было больше времени на сбор заготовки, вы можете обернуть промазанные участки полиэтиленовым пакетом.

- С помощью струбцины, стяните склеенную древесину.

- Просушиваете готовую заготовку и отшлифовываете ее, при этом удаляя следы клея.

Важно! Для снятия с готового изделия древесного ворса можно поверхность покрыть водой, за счет чего он поднимется и его легко будет удалить во время шлифования.

Основные способы соединения делянок щита

Для того чтобы справиться с короблением щита, вызванным свилеватостью пиломатериала, вы может использовать следующие способы:

- Склеивание ламели на шпонках или применение завершающих наконечников. Такой вид крепления используют для фиксации коротких досок. В данном случае применяется наконечник с узлом паз-гребень, который соединяют с ламелями заподлицо.

Важно! В зависимости от дальнейшего применения изделия, наконечник может быть выступающим над одной или обеими пластами.

- Если будущее изделие будет находиться в помещении с высокой влажностью, соединять заготовку с помощью клея не стоит.

Лучше всего в данном случае для компенсации разбухания древесины использовать сплачивание.

- В зависимости от будущего изделия, для изготовления заготовки можно применять нащельные планки.

- Мощное сопряжение используется, если будущее изделие будет использоваться в условиях высокой влажности и с постоянной механической нагрузкой.

- Склеивание на шканты. Этот способ требует обязательного использования сверлильной стойки и упора для того, чтобы отверстия были расположены с идеальной точностью. Это связано с тем, что из-за неправильного размещения, геометрия будущего изделия будет нарушена.

Склейка элементов для лестниц: сращенная или цельноламельная?

Ступени – это один из важнейших и обязательных элементов лестницы. И от того, насколько они прочны, зависит надежность эксплуатации. Применение массива для изготовления ступеней лестницы недопустимо, поскольку под действием нагрузок они будут прогибаться, возможен даже перелом. А потому изготавливаются их путем склейки отдельных частей, называемых ламелями. Различают цельноламельную и сращенную склейку.

А потому изготавливаются их путем склейки отдельных частей, называемых ламелями. Различают цельноламельную и сращенную склейку.

Цельноламельная склейка

Для изготовления ступени лестницы в данном случае применяются цельные бруски (ламели). Они склеиваются только по ширине. За счет того, что верхний слой целостный, внешний вид ступени отлично имитирует массив. Важно, чтобы в процессе производства были соблюдены все нормы и технология. Только так можно гарантировать максимальную прочность изделия. Качественная цельноламельная склейка позволяет практически свести к нолю деформацию ступени при воздействии высоких вертикальных нагрузок. Порода становится менее подвержена растрескиванию. Происходит это благодаря погашению нагрузок за счет амортизации (противодействию) склеенных слоев.

Цельные ламели более дорогие, нежели меньшие по размерам бруски. И, соответственно, стоимость изготовленных из них элементов также выше. Цена ступеней цельноламельной склейки также зависит и от породы применяемого дерева. Более дорогие — дуб, бук, ясень. Дешевле – лиственница, хвойные породы дерева. Максимальный эффект ступени, склеенные из цельных ламелей, будут иметь лишь в случае, когда лестница покрыта прозрачным лаком. Абсолютно нецелесообразно покупать такие элементы, когда вся прелесть от цельного массива будет скрыта под слоем краски или же будет слишком темно тонирована.

Цена ступеней цельноламельной склейки также зависит и от породы применяемого дерева. Более дорогие — дуб, бук, ясень. Дешевле – лиственница, хвойные породы дерева. Максимальный эффект ступени, склеенные из цельных ламелей, будут иметь лишь в случае, когда лестница покрыта прозрачным лаком. Абсолютно нецелесообразно покупать такие элементы, когда вся прелесть от цельного массива будет скрыта под слоем краски или же будет слишком темно тонирована.

Сращенная склейка

При изготовлении лестницы методом сращенной склейки используются короткие ламели. Можно сказать, что благодаря использованию таких брусков, цена ступеней значительно снижена. Каждая ламель имеет с одной стороны небольшой шип, с другой – паз. Собирается изделие по аналогии паркетной доски (из-за чего еще называют паркетная склейка). Для увеличения прочности, все элементы собираются в «шахматном» порядке. Клеят ламели как по ширине, так и по торцам.

Каких-либо преимуществ цельноламельная склейка перед сращенной склейкой не имеет. Использование мелких брусков абсолютно не влияет на прочность ступени. Скорее, такие элементы даже выигрывают у сплошных ламелей за счет увеличенного числа контактирующих поверхностей: увеличивается взаимное погашение напряжений, возникающих при воздействии вертикальных нагрузок на ступень. Смущать могут, разве что, видимые стыки на ступени. Но при качественной и более темной тонировке этот фактор останется практически незамеченным.

Использование мелких брусков абсолютно не влияет на прочность ступени. Скорее, такие элементы даже выигрывают у сплошных ламелей за счет увеличенного числа контактирующих поверхностей: увеличивается взаимное погашение напряжений, возникающих при воздействии вертикальных нагрузок на ступень. Смущать могут, разве что, видимые стыки на ступени. Но при качественной и более темной тонировке этот фактор останется практически незамеченным.

Технология склеивания мебельного щита своими руками

Сегодня мебельные предметы, изготовленные собственными руками, пользуются большой популярностью. Ведь именно в них мастер может воплотить все свои оригинальные идеи, которые помогут украсить и сделать индивидуальным интерьер жилища. В связи с этим возникает вопрос, как изготовить мебельный щит своими руками .

Мебельный щит можно приобрести в строительном магазине, а можно сделать самостоятельно, сэкономив при этом деньги.

Многие люди, никогда не занимавшиеся склеиванием досок, считают, что в этом процессе нет ничего сложного и технология работ достаточно проста. Но склеивание щитов — это далеко не простая работа, скрывающая в себе множество особенностей.

Но склеивание щитов — это далеко не простая работа, скрывающая в себе множество особенностей.

На качество мебельного щита влияют не только материал и его текстура, но и умение мастера совместить рисунок древесины, точность стыка и качество клея.

Правильно подготовленные щиты обладают следующими характеристиками:

- сохраняют природную текстуру и рисунок древесины;

- не усаживаются, не деформируются и не растрескиваются;

- являются экологически чистым материалом;

- независимо от размеров заготовок щиты могут иметь любые необходимые габариты.

Выбор и подготовка материала

Готовый мебельный щит должен сохранить рисунок древесины и природную текстуру.

Задумав изготовить какой-либо предмет мебели, необходимо правильно выбрать материал. Обычно в производстве используются мебельные щиты, имеющие толщину в 2 см (или 20 мм). Значит, и в домашних условиях необходимо изготовить заготовки подобной толщины. Вот здесь и начинаются сложности: доски общей толщиной в 20 мм не подойдут для склейки щита. Даже самая идеальная древесина при склейке потребует дополнительной обработки. Ее нужно будет строгать или шлифовать. Поэтому и доски необходимо брать с запасом.

Даже самая идеальная древесина при склейке потребует дополнительной обработки. Ее нужно будет строгать или шлифовать. Поэтому и доски необходимо брать с запасом.

Наилучший вариант для изготовления мебельного щита — доски с толщиной 2,5 см. Припуск в 0,5 см снимается в 2 приема: при обработке поверхностных дефектов до склеивания и при финишной обработке после него. Таким образом, заготовку доводят до толщины 2 см.

Выбирая материал, следует сразу же отказаться от покоробленной или неровной древесины. Лучше нарезать заготовки из массивной доски толщиной не менее 5 см: распилив ее вдоль на 2 части, вы получите доски с одинаковым цветом и текстурой. Также необходимо обращать внимание и на длину заготовок. Она должна иметь запас от 2 до 5 см, что позволит качественно произвести обработку торцевых срезов склеенных щитов.

Для изготовления материала собственными руками в домашних условиях необходимо подготовить обычные столярные инструменты:

Устройство станка для склеивания заготовок.

- строгальный станок или фуганок;

- плоскошлифовальную и ленточную шлифовальную машинки;

- крупнозернистую наждачную бумагу;

- уровень;

- уголок;

- станок для склеивания заготовок.

Также потребуется приготовить древесину, из которой будут нарезаться бруски. Лучше, если это будут такие породы дерева, как сосна, осина, береза или дуб. Каждый мебельный щит изготавливается из брусков одной породы. Обычно размеры брусков имеют соотношение ширины и толщины 1:1, но могут использоваться и другие габариты, например, 1:3.

Алгоритм и правила изготовления

После того как материал подготовлен, его поверхность необходимо тщательно отшлифовать, а затем нарезать древесину брусками требуемого размера. Срезы должны производиться строго под углом в 90 градусов. Если образуются какие-либо дефекты или неровности, щит не получится. В некоторых случаях устранить небольшие перекосы можно при помощи строгального станка или фуганка.

Совмещение элементов

Крайне ответственный этап — совмещение заготовок по цвету, текстуре и рисунку. Торопиться здесь не нужно, необходимо максимально точно подобрать бруски друг к другу. Правильно склеенный щит должен быть ровного одинакового цвета, с непрерывным рисунком по всей ширине. Если по одному краю заготовки проходят параллельные линии узора, они должны проходить и по другому краю изделия.

В случае, когда бруски склеены неправильно, перевернутый щит похож на забор из отдельных досок. Чтобы этого не случилось, необходимо постараться выбирать древесину для изделия с прямым, а не криволинейным или овальным расположением волокон. Кроме того, пристальное внимание требуется уделять и ориентации годичных колец на срезах древесины. Располагают их согласно двум основным принципам:

Каждая древесина имеет свой оттенок, поэтому очень важно правильно подбирать цвет для каждого щита.

- делянки (доски, из которых изготавливается мебельный щит) чередуются по направлению колец;

- делянки склеиваются таким образом, чтобы все кольца смотрели в одну сторону.

В первом случае поверхность щита после изготовления имеет слегка волнистый рисунок, напоминающий многочисленные прогибы. При втором методе рисунок напоминает один большой прогиб. Такой способ изготовления может применяться при работе с твердыми и стабильными породами дерева, например, вишней.

Ориентация годовых колец должна учитываться и при изготовлении мебели различного назначения. Так, при сборке столешниц, которые испытывают небольшие нагрузки и почти не коробятся, этот фактор может не иметь решающего значения. А при изготовлении дверных полотен или массивных столов, не имеющих усиливающих элементов, предпочтение следует отдавать сборке методом чередования колец на брусках.

После того как все элементы подобраны друг к другу, они отмечаются треугольниками. Это позволяет сложить бруски во время склейки так, как вы задумали.

Подготовка и склейка заготовок

Для того чтобы качественно склеить мебельный щит, необходимо сконструировать несложное приспособление. Главная особенность такого приспособления должна заключаться в его ровной поверхности. Подготовьте следующие материалы:

Главная особенность такого приспособления должна заключаться в его ровной поверхности. Подготовьте следующие материалы:

Для шлифовки щита можно использовать шлифмашинку.

- лист ДСП;

- 4 планки высотой, равной высоте брусков;

- 2 клина;

- саморезы или несколько зажимов.

Следующий этап — сборка приспособления. Лист ДСП уложите на стол. Вдоль листа при помощи зажимов или саморезов устанавливаются планки. Подготовленные рейки выкладываются между планками согласно отметкам, сделанным при их сортировке. Принцип работы устройства указан на схеме: изображение 1.

Затем промажьте каждую из соприкасающихся друг с другом сторон брусков клеем. Здесь подойдет любой клей, используемый для склеивания элементов из древесины. Это может быть ПВА или «Столяр». Для нанесения клея используется мягкая кисточка, но можно проводить работу, намазывая состав пальцем. При этом необходимо следить, чтобы клея было достаточно для склеивания элементов, но не очень много.

Все промазанные клеем поверхности плотно прижимаются друг к другу. Для фиксации будущего щита на края планок перпендикулярно им устанавливаются еще 2 планки. Их тоже можно закрепить зажимами или саморезами. Планки предохраняют смазанные клеем элементы от выгибания и деформации.

Для более плотного соприкосновения бруски могут прижиматься друг к другу клиньями. Клинья вбиваются под планками до тех пор, пока между заготовками не появятся капли клея. Это первый признак того, что на заготовки оказывается достаточное для качественного склеивания давление. В таком положении щит следует оставить не более чем на 1 час. Затем его вынимают и просушивают в течение суток.

Окончательная обработка

Склеенный и хорошо просушенный мебельный щит для доведения до рабочего состояния требуется тщательно отшлифовать. Предварительная шлифовка осуществляется крупнозернистой наждачной бумагой при помощи ленточной машинки. Затем поверхность необходимо обработать и плоскошлифовальной машинкой.

Для снятия с мебельного щита ворса от древесины применяется очень простой способ: поверхность заготовки покрывается водой. При высыхании ворс приподнимается, и его легко удалить шлифовальным оборудованием. Когда процесс закончен, ровный и гладкий мебельный щит готов к использованию. Изготавливать из него столы, тумбочки, дверные полотна, шкафы и многие другие предметы можно сразу же после окончательной шлифовки.

Воспользовавшись представленными рекомендациями, можно с легкостью изготовить щит для производства мебельных предметов своими руками. Если отнестись к делу с соответствующим вниманием, изготовленное изделие не будет уступать магазинному ни качеством, ни внешним видом.

для чего обычно используют мебельный щит

что такое мебельный щит из дерева

как сделать шкаф из мебельного щита

как отличить сращенный брус от цельноламельногоДеревянные окна

Качественные двери и окна помогают создать в доме комфортную атмосферу и оптимальный микроклимат. Наша компания изготавливает на заказ оконные и дверные конструкции различных размеров и форм. Принимаем заявки

Наша компания изготавливает на заказ оконные и дверные конструкции различных размеров и форм. Принимаем заявки

даже на нестандартные изделия. В качестве материала используется сращенный и цельноламельный брус таких пород, как сосна, лиственница дуб. Для остекления применяются двухкамерные энергосберегающие стеклопакеты. Часто у покупателей возникает вопрос — в чем отличия между сращенным и цельноламельным брусом? Чтобы в этом разобраться, необходимо сравнить характеристики обоих материалов.

Цельноламельный брус

При изготовлении различных изделий могут использоваться цельные бруски или ламели. Они склеиваются между собой только по ширине, образуя общее полотно изделия. За счет этого, верхний слой дверного полотна напоминает древесный массив и выглядит как цельное дерево. Качественная склейка брусков позволяет изделию выдерживать различные нагрузки, также конструкция меньше подвергается растрескиванию. Это достигается только при соблюдении технологических норм, поэтому производство дверей и окон на нашем предприятии тщательно контролируется на всех этапах изготовления.

Цельные ламели также отличаются более высокой ценой, чем сращенные бруски. Кроме того, стоимость может варьироваться, в зависимости от использованной породы дерева. Например, окна из сосны или двери будут дешевле, чем дверные конструкции и окна из дуба, который считается ценной породой. Среднюю стоимость имеют окна из лиственницы и двери из этой же породы.

Изделия из такого бруса лучше покупать в том случае, когда хочется сохранить природную окраску дерева. Если конструкция будет покрыта легким прозрачным лаком, то красивые древесные узоры останутся на виду и станут украшением интерьера.

Сращенный брусДля изготовления конструкций также может использоваться сращенный брус. Его иногда называют склеенным, поскольку полотно собирается из маленьких ламелей, склеенных между собой со всех сторон. В итоге по виду готовое изделие напоминает паркет, где части уложены в шахматном порядке. Такое расположение выбрано не случайно, поскольку это позволяет сделать конструкцию более прочной и долговечной. Именно поэтому по своим эксплуатационным свойствам сращенный брус практически не уступает цельноламельному, однако стоит дешевле.

Именно поэтому по своим эксплуатационным свойствам сращенный брус практически не уступает цельноламельному, однако стоит дешевле.

Как и в случае с цельноламельными изделиями, для изготовления сращенного бруса также могут применяться различные породы деревьев — сосна и лиственница. При этом если тонировать или окрасить готовую конструкцию, то переходы между ламелями становятся практически незаметными, и с первого взгляда изделие не отличается от цельного полотна.

Преимущества деревянных изделий

Окна и двери из дерева продолжают оставаться популярными, несмотря на появление других материалов, из которых производят подобные конструкции. Это неслучайно, ведь древесина имеет немало преимуществ и хорошо проявляет себя в эксплуатации:

- Материал отличается высокой способностью к теплоизоляции. Он не пропускает холод и не дает теплому воздуху быстро улетучиваться, поэтому даже в морозные зимы в помещении будет тепло. Такая особенность позволяет использовать деревянные двери и в качестве входных или балконных.

Также все эти качества присущи и окнам, которые комплектуются прочными стеклопакетами.

Также все эти качества присущи и окнам, которые комплектуются прочными стеклопакетами. - При этом дерево обладает паропроницаемостью, может накапливать и отдавать влагу, выполняя роль естественного кондиционирования. С деревянными конструкциями в помещении никогда не будет спертого воздуха или ощущения затхлости, благодаря древесной структуре, происходит своевременное увлажнение воздуха и поддерживается оптимальный микроклимат.

- Древесина не пропускает звуковые волны, поэтому в помещении будет хорошая шумоизоляция, что особенно актуально для тех, кто живет рядом с трассой или в каком-то другом шумном месте.

- Поскольку материал полностью натуральный, он не вызывает аллергических реакций и не выделяет вредных испарений. Это делает его безопасным и подходящим для использования даже в детских помещениях. Для обработки дерева применяются только экологичные составы.

- Дерево отличается долговечностью, изделия из него могут прослужить немало лет, и при этом не требуют сложного ухода.

Это актуально в случае с дверными и оконными конструкциями, которые обычно приобретаются с расчетом на долговременное использование.

Это актуально в случае с дверными и оконными конструкциями, которые обычно приобретаются с расчетом на долговременное использование.

В эстетическом плане древесина также отличается выгодным преимуществом — она от природы обладает красивой текстурой и приятными цветами, поэтому ее можно даже не красить, а просто покрыть прозрачным лаком. Однако по желанию заказчика изделия нашей компании могут быть окрашены в любой цвет из палитры.

Особенности нашей работы

Мы занимаемся изготовлением оконных и дверных конструкций на заказ. Наши специалисты не только создадут любое изделие под характеристики вашего дверного или оконного проема, но и проведут монтажные работы. После оформления заказа в удобное время к вам подъедет замерщик, чтобы снять необходимые мерки. Когда все будет готово, изделия доставят по указанному вами адресу и установят в нужное место. Вы можете выбрать подходящее время для установки, чтобы не менять намеченные планы.

Цены на деревянные окна