Что такое МДФ – экологически чистый материал?

МДФ – экологически чистый материал. Технология производства исключает использование вредных для здоровья эпоксидных смол и фенола. При этом стоит особо отметить, что основным связующим элементом волокон является лигнин, который выделяется при нагревании древесины, таким оброзом МДФ можно считать экологически чистым материалом класса Е1.

Ведь экологическая чистота МДФ достигается благодаря тому, что в качестве главного связующего средства выступает не синтетический клей, а природные смолы дерева из которого изготовлен МДФ.

МДФ имеет высокую прочность и устойчив к воздействиям влажности, грибков и микроорганизмов. Именно поэтому плиты МДФ широко используются при изготовлении кухонной мебели, ведь они очень хорошо переносят воздействие кухонного пара – не разбухают, не коробятся. А высокая механическая прочность МДФ позволяет использовать их при изготовлении мебельных

Технические характеристики плит МДФ (MDF)

Параметр | Ед. | Показатель для толщин | ||||

>6-9 | >9-12 | >12-19 | >19-30 | >30-40 | ||

Средняя плотность | кг/м3 | 750 | 700 | |||

Отклонение по толщине | мм | ± 0,2 | ± 0,3 | |||

Отклонение по длине и ширине | мм/м | ± 2 макс. 5 | ||||

Отклонение от прямого угла, макс. | мм/м | 2 | ||||

Разбухание по толщине за 24 часа, макс. | % | 17 | 15 | 12 | 10 | 8 |

Предел прочности при изгибе, мин. | H/мм2 | 23 | 22 | 20 | 18 | 17 |

Модуль упругости на изгибе, мин. | H/мм2 | 2700 | 2500 | 2200 | 2100 | 1900 |

Предел прочности при разрыве, мин. | H/мм2 | 0,65 | 0,6 | 0,55 | 0,5 | |

Отрыв поверхности, мин. | H/мм2 | 1 | ||||

Удельное сопротивление выдергиванию шурупов из пласти, мин. | H | Измеряется для толщин более 15 мм. | 1000 | |||

Удельное сопротивление выдергиванию шурупов из кромки, мин. | H | Измеряется для толщин более 15 мм. | 800 | 750 | ||

Содержание минеральных веществ, макс. | % | 0,05 | ||||

Содержание формальдегида | мг/100г | < 8 Класс эмиссии E1 | ||||

Влажность | % | 4-11 | ||||

СВОЙСТВА МДФ

Древесноволокнистые плиты средней плотности известны в мире под аббревиатурой МДФ. Впервые эта продукция была изготовлена в США, на заводе фирмы Allied Chemical Corporations Barret Division в 1966 году. Технология основывалась на мокром способе. В семидесятых годах получило развитие производство по сухому способу с годовым выпуском МДФ 380 тыс. м. куб. (1975 год). Совершенствование производства плит связано с именем шведской фирмы “SundsDefibrator”. На конец 1990 года в мире уже работало 74 завода с общей мощностью в 6.8 млн. м.куб. Изготовители мебели довольно быстро оценили достоинства новой продукции. Прочность МДФ в 1,8-2 раза выше прочности древесностружечных плит. Благодаря гладкой и твердой поверхности МДФ прекрасно подходят для отделки прогрессивными методами имитационной ручной резки по дереву, покрытия лаками и эмалями, пленками ПВХ. При этом исключаются известные недостатки массивной древесины: анизотропность свойств в зависимости от направления древесных волокон, склонность к растрескиванию при изменении температурно-влажностных условий эксплуатации и т. д.

Впервые эта продукция была изготовлена в США, на заводе фирмы Allied Chemical Corporations Barret Division в 1966 году. Технология основывалась на мокром способе. В семидесятых годах получило развитие производство по сухому способу с годовым выпуском МДФ 380 тыс. м. куб. (1975 год). Совершенствование производства плит связано с именем шведской фирмы “SundsDefibrator”. На конец 1990 года в мире уже работало 74 завода с общей мощностью в 6.8 млн. м.куб. Изготовители мебели довольно быстро оценили достоинства новой продукции. Прочность МДФ в 1,8-2 раза выше прочности древесностружечных плит. Благодаря гладкой и твердой поверхности МДФ прекрасно подходят для отделки прогрессивными методами имитационной ручной резки по дереву, покрытия лаками и эмалями, пленками ПВХ. При этом исключаются известные недостатки массивной древесины: анизотропность свойств в зависимости от направления древесных волокон, склонность к растрескиванию при изменении температурно-влажностных условий эксплуатации и т. д.

В настоящее время перечень изделий, изготовленных с использованием МДФ, превышает 300 наименований. Тонкие древесноволокнистые плиты высокой плотности (ХДФ) применяются так же, как древесноволокнистые плиты мокрого способа прессования или фанера для изготовления задних поликов корпусной мебели или днищ выдвижных ящиков.

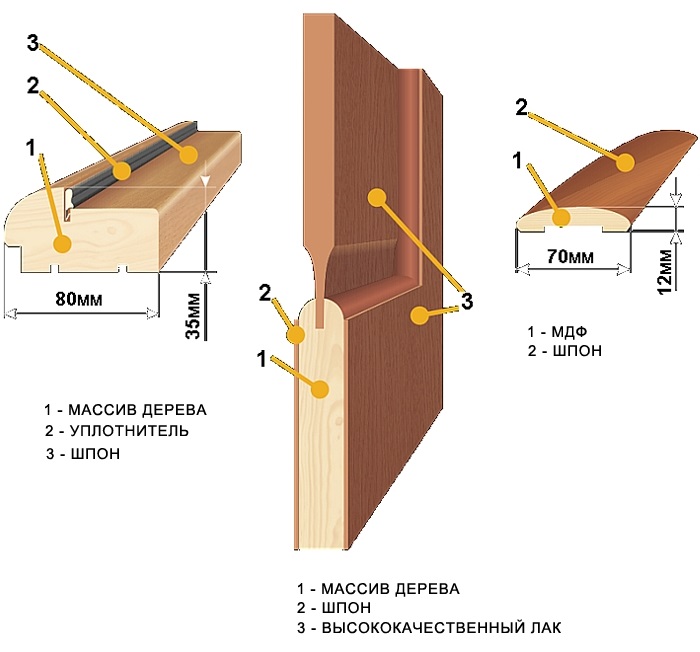

Плиты толщиной от 16 до 30 мм используются для изготовления профилированных (рельефных) фасадов мебели, крышек столов, профильных изделий различного назначения, корпусов пианино, футляров часов и др. Плиты толщиной от 30 до 60 мм обрабатываются так же, как пассивная древесина, и применяются в производстве внутренних и наружных дверей, для изготовления точеных и профилированных изделий, крышек столов с профилированными кромками, лестничных ступенек и перил, а также в обрабатываемых на токарных и фрезерных станках деталях вплоть до ножек кресел и роялей. Плотные однородные средние слои МДФ позволяют осуществлять фрезерование профильных кромок, а также глубокое профилирование.

В плитах МДФ, как и в бездефектной, массивной древесине, можно прорезать пазы, их можно фрезеровать и сверлить. Изделия из МДФ могут быть установлены в помещениях с относительной влажностью до 80%, против 60% для деревянных изделий. Под воздействием пара мебель из МДФ не коробится.

Основные термины связанные с ДСП, МДФ и другими материалами

HDF (ХДФ, High Density Fibreboard) — ДВП высокой плотности прессования. Плотность плиты — от 850 до 1100 кг/м3 (такая же, как у советской ДВП-Т). Используется преимущественно для изготовления стеновых и потолочных панелей.

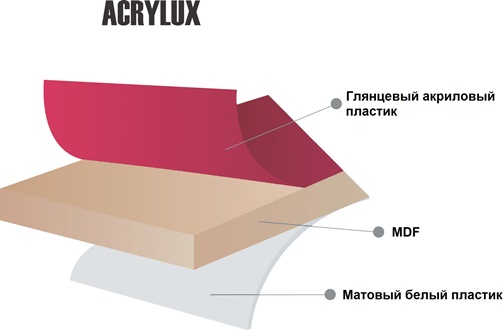

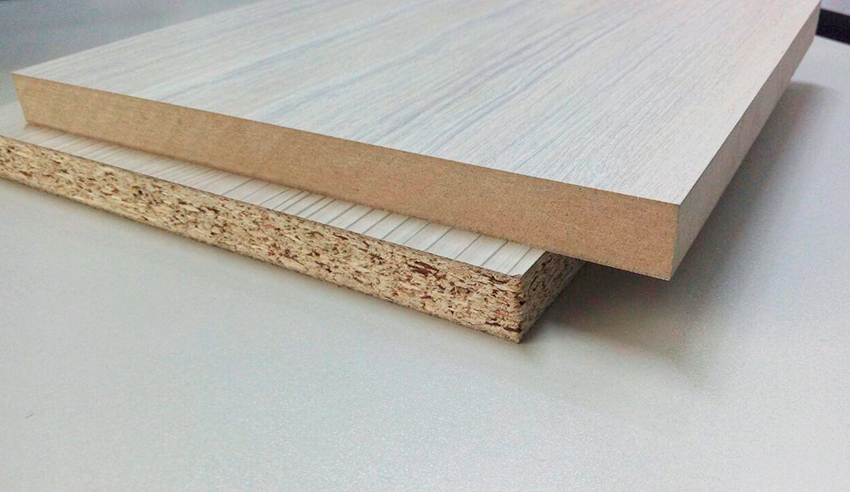

MDF (МДФ, Medium Density Fibreboard) — ДВП средней плотности прессования. Имеет плотность порядка 550…850 кг/м3. Используется для производства мебельных фасадов, столешниц, качественных упаковочных ящиков.

ДВП (оргалит, древесноволокнистая плита) — плита, получаемая методом прессования обработанного паром древесного волокна с синтетическим связующими отвердителем. ДВП разных марок имеет разное применение.

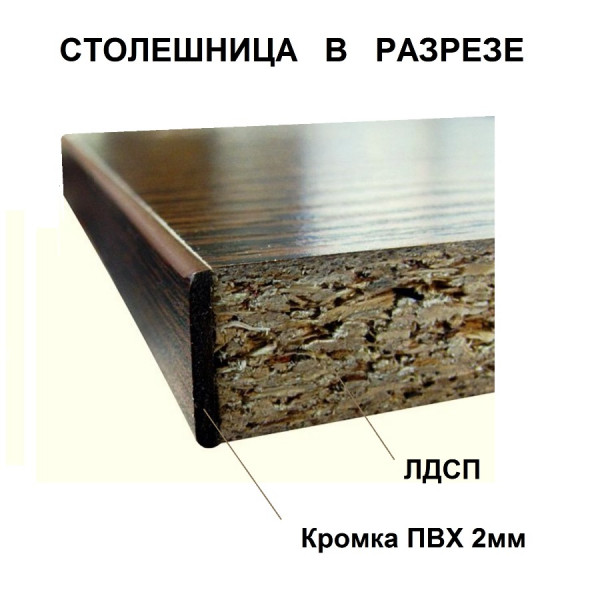

ДСП (ДСтП, древесно-стружечная плита) — плита, получаемая методом прессования древесной стружки со связующим и отвердителем. Одна из самых дешевых и потому популярных древесных плит в мире. Используется для изготовления корпусной мебели, ограждающих панелей, внутренних перегородок, межкомнатных дверей и т.п.

Карбамидоформальдегидные смолы — синтетические смолы, получаемые в результате поликонденсации карбамида (мочевины) и формальдегида. Они размываются водой и поэтому их использование не позволяет сделать древесные плиты влагостойкими. Преимуществами таких смол являются сравнительно низкая цена и отсутствие вредного для здоровья фенола. В настоящий момент почти все выпускаемые в России плиты ДСП, МДФ и ХДФ склеиваются составами на основе таких смол.

Карбамидомеламиноформальдегидные смолы — синтетические смолы, в состав которых входят карбамид, формальдегид и меламин. Они так же безопасны, как и карбамидоформальдегидные, но почти не смешиваются с водой. Древесные плиты, склеенные такими смолами, достаточно влагостойки, хоть дороги: поэтому при производстве ДСП они используются крайне редко. По некоторым данным, эти смолы могут использоваться производителями МДФ, однако доля дорогого меламина в них неизвестна. Зато известно, что несколько лет назад Жешартский фанерный комбинат выпускал фанеру ФКМ, слои которой были склеены меламиноформальдегидными смолами и успешно экспортировал её.

По некоторым данным, эти смолы могут использоваться производителями МДФ, однако доля дорогого меламина в них неизвестна. Зато известно, что несколько лет назад Жешартский фанерный комбинат выпускал фанеру ФКМ, слои которой были склеены меламиноформальдегидными смолами и успешно экспортировал её.

Ламинат — обычно пропитанная меламиновыми или иными синтетическими смолами бумага, которая применяют для облицовки ДСП, МДФ ХДФ и фанеры. Ламинат защищает внутренние слои плиты от влаги и придаёт ей привлекательный внешний вид.

Ламинированные плиты — древесные плиты, одна или две пласти которых облицованы слоями ламината.

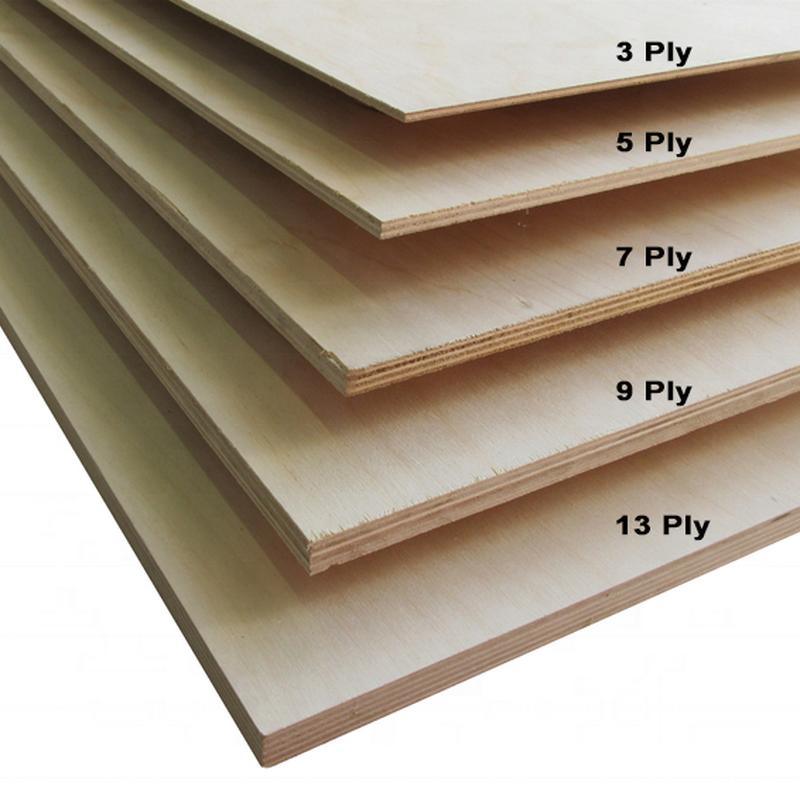

Фанера — слоистый материал, который состоит из нескольких слоев шпона, уложенных во взаимно-перпендикулярных направлениях и склеенных между собой синтетическими смолами. В зависимости от используемых смол различают фанеру ФК, ФСФ, ФБ и ФКМ. Кроме того, существует ламинированная фанера, пласти которой покрыты бумагосмоляной пленкой.

Фенолформальдегидные смолы — смолы, получаемые в результате реакции поликонденсации фенола и формальдегида. Нерастворимы в воде и потому обеспечивают склеиваемым материалам повышенную влагостойкость. Недостатком ФФ-смол является остаточное содержание фенола, из-за которого выделяющие фенол материалы нельзя использовать в жилых помещениях. Раньше эти смолы при производстве ДСП, сегодня их применяют только при производстве ламинированной фанеры и фанеры ФСФ.

Нерастворимы в воде и потому обеспечивают склеиваемым материалам повышенную влагостойкость. Недостатком ФФ-смол является остаточное содержание фенола, из-за которого выделяющие фенол материалы нельзя использовать в жилых помещениях. Раньше эти смолы при производстве ДСП, сегодня их применяют только при производстве ламинированной фанеры и фанеры ФСФ.

Шпон (лущеный) — пластина, которую получают, срезая (слущивая) с распаренного древесного кряжа тонкий слой древесины. Большая часть выпускаемого в мире шпона используется для производства фанеры; кроме того, его применяют для облицовки изделий из дешевого массива и древесных плит.

Шпонированные плиты — плиты, одна или две пласти которых облицованы листами лущеного древесного шпона.

Некоторые преимущества трехслойной древесноволокнистой плиты средней плотности по сравнению с традиционной однослойной | Journal of Wood Science

- Исходная статья

- Открытый доступ

- Опубликовано:

- Тургай Акбулут ORCID: orcid.org/0000-0001-9830-5643 1 и

- Надир Айрилмис ОРЦИД: orcid.org/0000-0002-9991-4800 1

Журнал науки о древесине том 65 , Номер статьи: 46 (2019) Процитировать эту статью

2868 доступов

7 Цитаты

Сведения о показателях

Abstract

Цель исследования заключалась в разработке производства трехслойных древесноволокнистых плит средней плотности (МДФ) путем добавления грубых волокон в средний слой, подобно трехслойным древесностружечным плитам. Содержание жидкой карбамидоформальдегидной (КФ) смолы в среднем слое МДФ было уменьшено с 10,5 до 6,5 мас.%. Содержание UF-смолы поддерживалось постоянным на уровне 10% масс. в поверхностных слоях всех MDF. При этом средняя плотность МДФ снижена с 730 до 650 кг/м 9 .0014 3 . Прочность внутреннего сцепления трехслойных МДФ снижалась при уменьшении содержания UF-смолы (от 10,5 до 8,5% масс.) в среднем слое. Однако снижение прочности внутренней связи не было статистически значимым. Значения прочности внутреннего сцепления МДФ с плотностью от 730 до 675 кг/м 3 не показали существенных различий. Экономия стоимости смолы составила 20 %, когда количество смолы было уменьшено с 10,5 до 8,5 масс.%. Трехслойные МДФ имели меньший расход смолы при более низкой плотности по сравнению с традиционными однослойными МДФ, произведенными на том же заводе с теми же компонентами материала, без ухудшения их технологических свойств. В заключение можно сказать, что трехслойный МДФ можно производить с меньшими затратами, чем традиционный однослойный МДФ.

Содержание жидкой карбамидоформальдегидной (КФ) смолы в среднем слое МДФ было уменьшено с 10,5 до 6,5 мас.%. Содержание UF-смолы поддерживалось постоянным на уровне 10% масс. в поверхностных слоях всех MDF. При этом средняя плотность МДФ снижена с 730 до 650 кг/м 9 .0014 3 . Прочность внутреннего сцепления трехслойных МДФ снижалась при уменьшении содержания UF-смолы (от 10,5 до 8,5% масс.) в среднем слое. Однако снижение прочности внутренней связи не было статистически значимым. Значения прочности внутреннего сцепления МДФ с плотностью от 730 до 675 кг/м 3 не показали существенных различий. Экономия стоимости смолы составила 20 %, когда количество смолы было уменьшено с 10,5 до 8,5 масс.%. Трехслойные МДФ имели меньший расход смолы при более низкой плотности по сравнению с традиционными однослойными МДФ, произведенными на том же заводе с теми же компонентами материала, без ухудшения их технологических свойств. В заключение можно сказать, что трехслойный МДФ можно производить с меньшими затратами, чем традиционный однослойный МДФ.

Введение

Древесноволокнистая плита средней плотности (МДФ) является вторым наиболее используемым древесным композитом в производстве мебели и внутренней отделки после трехслойной стружечной плиты, которая имеет значительные преимущества, такие как более низкая плотность и более низкая себестоимость. В 2017 году самой крупной категорией по объему в Европе (+ЕАСТ) была ДСП (31,2 млн куб. м), за ней следовала МДФ (12,3 млн куб. м) [1]. ДСП занимает большую часть рынка древесных композитов. При традиционном производстве МДФ поверхностный и средний слои состоят из однородных тонких древесных волокон. Однако при производстве ДСП поверхностные слои изготавливаются из мелких частиц, а средний слой из крупных древесных частиц. Из-за нехватки древесного материала во всем мире, производители древесных плит рассматривают концепцию облегченной конструкции как многообещающую альтернативу обычным панелям. Легкие плиты, такие как ЛДСП и ЛДСП, вызвали большой интерес в мебельной промышленности из-за их существенных преимуществ, таких как легкая мебель, низкая стоимость производства, низкие транспортные расходы, низкий расход древесины и энергосбережение [2]. В частности, увеличение стоимости древесного материала и транспортировки вынуждает производителей снижать плотность панелей, обладающих приемлемыми технологическими свойствами.

В частности, увеличение стоимости древесного материала и транспортировки вынуждает производителей снижать плотность панелей, обладающих приемлемыми технологическими свойствами.

Качество поверхности МДФ лучше, чем у ДСП [3]. Это связано с тем, что размер волокон значительно меньше, чем у поверхностных частиц ДСП [4]. ДСП отвечает минимальным физико-механическим требованиям, предъявляемым к щитовой мебели, хотя средний слой изготавливается из более крупных частиц. Чтобы получить гладкую поверхность МДФ, поверхностные слои должны быть подготовлены из тонких волокон. Однако волокна в сердцевинном слое не влияют напрямую на свойства поверхности МДФ. В результате сердцевинный слой традиционного однослойного МДФ может быть изготовлен из грубых волокон, что может привести к меньшему расходу смолы по сравнению с волокнами поверхностных слоев за счет уменьшения площади поверхности.

Смола является следующим дорогостоящим сырьем после древесного материала. По сравнению с однослойным МДФ трехслойный МДФ позволяет снизить расход смолы в среднем слое за счет уменьшения площади поверхности древесных волокон. Мочевиноформальдегидная (УФ) смола является наиболее используемой среди термореактивных смол при производстве древесно-композитных панелей для использования в сухих условиях. Существенными преимуществами УФ смолы являются более низкая цена, простота поставки, прозрачный цвет, меньшая температура и время прессования, и хорошие механические свойства в сухих условиях.

Мочевиноформальдегидная (УФ) смола является наиболее используемой среди термореактивных смол при производстве древесно-композитных панелей для использования в сухих условиях. Существенными преимуществами УФ смолы являются более низкая цена, простота поставки, прозрачный цвет, меньшая температура и время прессования, и хорошие механические свойства в сухих условиях.

В настоящем исследовании ставилась цель разработать трехслойное производство МДФ путем добавления грубых волокон в средний слой. Поверхностные слои МДФ были изготовлены из тонких волокон, а средний слой – из грубых волокон. Определено влияние содержания смолы в среднем слое и средней плотности панели на некоторые технологические свойства МДФ.

Материалы и методы

Древесные волокна

Щепа хвойная ( Pinus sylvestris ) и лиственные породы ( Fagus orientalis Lipsky) использовались при производстве МДФ. Круглые бревна диаметром около 20–25 см подавались в рубительную машину барабанного типа с тремя ножами с использованием автоматической системы ленточной подачи (модель Pallmann™: PHT 500 × 1050, мощность двигателя: 500 кВт, угол наклона ножа: 30°). Древесные волокна производились с помощью термомеханического дефибриллятора (модель Pallmann™: PR 48/50) на заводе МДФ в Турции под названием Kastamonu Integrated Wood Company (город Коджаэли, Турция). Скорость вращения диска и температура камеры измельчения дефибриллятора (модель Pallmann™: PR 48/50) составляли 1500 об/мин и 150 °C. Влажные волокна сушили в сушилке для древесины (Сельникель™) до влажности 2–3%. Скорость вентилятора и расход воздуха составляли 990 об/мин и 400 000 м 3 /ч соответственно. Дигестор был настроен на 8 бар, 170 ° C и 4 мин. Расстояние между зазорами дефибриллятора сохранялось постоянным и составляло 0,4 мм для производства волокон поверхностного слоя, тогда как оно сохранялось на уровне 0,8 мм для производства волокон среднего слоя. Длину и толщину волокон измеряли на сотне волокон. Образцы были выбраны случайным образом из грубых волокон. Эта процедура применялась для тонких волокон. В поверхностных слоях использовались тонкие волокна древесины сосны, а в сердцевинном слое – грубые волокна древесины бука.

Древесные волокна производились с помощью термомеханического дефибриллятора (модель Pallmann™: PR 48/50) на заводе МДФ в Турции под названием Kastamonu Integrated Wood Company (город Коджаэли, Турция). Скорость вращения диска и температура камеры измельчения дефибриллятора (модель Pallmann™: PR 48/50) составляли 1500 об/мин и 150 °C. Влажные волокна сушили в сушилке для древесины (Сельникель™) до влажности 2–3%. Скорость вентилятора и расход воздуха составляли 990 об/мин и 400 000 м 3 /ч соответственно. Дигестор был настроен на 8 бар, 170 ° C и 4 мин. Расстояние между зазорами дефибриллятора сохранялось постоянным и составляло 0,4 мм для производства волокон поверхностного слоя, тогда как оно сохранялось на уровне 0,8 мм для производства волокон среднего слоя. Длину и толщину волокон измеряли на сотне волокон. Образцы были выбраны случайным образом из грубых волокон. Эта процедура применялась для тонких волокон. В поверхностных слоях использовались тонкие волокна древесины сосны, а в сердцевинном слое – грубые волокна древесины бука. Средняя длина и толщина волокон среднего слоя составила 11,5 мм и 0,73 мм соответственно; в то время как средняя длина и толщина волокон поверхностных слоев составляли 4,30 мм и 0,51 мм соответственно (рис. 1).

Средняя длина и толщина волокон среднего слоя составила 11,5 мм и 0,73 мм соответственно; в то время как средняя длина и толщина волокон поверхностных слоев составляли 4,30 мм и 0,51 мм соответственно (рис. 1).

a Тонкие древесные волокна (сосна), используемые в лицевых слоях МДФ. b Грубые древесные волокна (бук), используемые в основном слое МДФ

Изображение полного размера

Смола

Смола УФ (марка Е1) с содержанием сухого остатка 50 мас.%, приобретенная на заводе МДФ компании Kastamonu Integrated Wood Company используется в производстве панелей МДФ. В качестве катализатора к UF-смоле добавляли жидкий хлорид аммония с содержанием твердого вещества 20% масс.

Производство трехслойных МДФ

Поверхностные слои МДФ были изготовлены из тонких волокон, а средний слой — из грубых волокон (рис. 2). На первом этапе исследования (МДФ с кодами от A до E) содержание смолы в среднем слое было снижено с 10,5 до 6,5 % масс. , но в поверхностных слоях сохранялось 10,5 % масс. смолы. На втором этапе (МДФ с кодами от F до I) плотность МДФ постепенно снижалась с 730 до 650 кг/м 3 . Содержание древесных волокон и УФ-смолы в поверхностном и среднем слоях постепенно снижалось (таблица 1). Соотношение шелушения (поверхность/средний слой) всех МДФ поддерживалось постоянным и составляло 1:1. Количество UF-смолы в поверхностных слоях было зафиксировано на уровне 10,5% масс. для всех MDF. В качестве катализатора в UF-смолу вводили водный раствор хлорида аммония (при содержании твердых веществ в смоле 1 мас.%).

, но в поверхностных слоях сохранялось 10,5 % масс. смолы. На втором этапе (МДФ с кодами от F до I) плотность МДФ постепенно снижалась с 730 до 650 кг/м 3 . Содержание древесных волокон и УФ-смолы в поверхностном и среднем слоях постепенно снижалось (таблица 1). Соотношение шелушения (поверхность/средний слой) всех МДФ поддерживалось постоянным и составляло 1:1. Количество UF-смолы в поверхностных слоях было зафиксировано на уровне 10,5% масс. для всех MDF. В качестве катализатора в UF-смолу вводили водный раствор хлорида аммония (при содержании твердых веществ в смоле 1 мас.%).

a Трехслойный коврик из МДФ перед горячим прессованием. b Поперечное сечение трехслойной панели МДФ

Изображение в натуральную величину

Таблица 1 Экспериментальная конструкцияСтол в натуральную величину

Волокна среднего слоя были помещены в смеситель барабанного типа (Altrad™; модель: 250 л). . Затем смолу УФ наносили с помощью пистолета-распылителя на древесные волокна в течение 5 мин. Количество UF-смолы, используемой в панелях MDF, указано в таблице 1. Эта процедура также применялась для поверхностных волокон. Поверхностный и средний слои были равномерно распределены в формовочном ящике (400 мм на 400 мм) с уплотнителем на дне. Вощеную бумагу использовали на уплотнителе, чтобы предотвратить сцепление между матом и уплотнителями. После предварительного прессования маты были помещены в гидравлический горячий пресс (компания Cemil Usta, модель: SSP 180). Маты подвергали горячему прессованию с усилием 3,5 Н/мм 9 .0014 2 и 190°С в течение 480 с для получения МДФ плотностью 700 кг/м 3 . Различные плотности MDF были сделаны путем регулировки давления. Максимальное давление горячего прессования постепенно уменьшали с 3,5 до 3,1 Н/мм 2 для получения различных плотностей МДФ в диапазоне от 700 до 650 кг/м 3 . Давление горячего прессования для МДФ с 730 кг/м 3 было увеличено до 3,6 Н/мм 2 .

. Затем смолу УФ наносили с помощью пистолета-распылителя на древесные волокна в течение 5 мин. Количество UF-смолы, используемой в панелях MDF, указано в таблице 1. Эта процедура также применялась для поверхностных волокон. Поверхностный и средний слои были равномерно распределены в формовочном ящике (400 мм на 400 мм) с уплотнителем на дне. Вощеную бумагу использовали на уплотнителе, чтобы предотвратить сцепление между матом и уплотнителями. После предварительного прессования маты были помещены в гидравлический горячий пресс (компания Cemil Usta, модель: SSP 180). Маты подвергали горячему прессованию с усилием 3,5 Н/мм 9 .0014 2 и 190°С в течение 480 с для получения МДФ плотностью 700 кг/м 3 . Различные плотности MDF были сделаны путем регулировки давления. Максимальное давление горячего прессования постепенно уменьшали с 3,5 до 3,1 Н/мм 2 для получения различных плотностей МДФ в диапазоне от 700 до 650 кг/м 3 . Давление горячего прессования для МДФ с 730 кг/м 3 было увеличено до 3,6 Н/мм 2 . Из каждого вида МДФ было изготовлено по три панели (таблица 1). Окончательная толщина всех панелей МДФ составила 10 мм. Образцы кондиционировали в стандартных атмосферных условиях при температуре 20 °C и относительной влажности 65 %.

Из каждого вида МДФ было изготовлено по три панели (таблица 1). Окончательная толщина всех панелей МДФ составила 10 мм. Образцы кондиционировали в стандартных атмосферных условиях при температуре 20 °C и относительной влажности 65 %.

Определение технологических свойств МДФ

Суточное распухание по толщине (TS) образцов МДФ определяли в соответствии с EN 317 [5]. Пятнадцать образцов МДФ были использованы в тестах на набухание. Изменения размерной стабильности проводились согласно EN 318 [6]. Прочность на изгиб и модуль изгиба 12 образцов определяли в соответствии с требованиями EN 310 [7]. Прочность внутреннего соединения десяти образцов определяли на десяти образцах в соответствии с требованиями EN 319.[8]. Плотность образцов определяли в соответствии с EN 323 [9]. Результаты тестов статистически оценивали с помощью дисперсионного анализа (ANOVA, p < 0,05). Типы MDF, демонстрирующие статистически разные типы средних значений, были найдены с помощью анализа множественных диапазонов Дункана.

Результаты и обсуждение

Физические свойства трехслойного МДФ

На водостойкость образцов отрицательно повлияло снижение содержания УФ-смолы в среднем слое. Распухание образцов по толщине увеличилось с 34,2 до 490,2% при уменьшении количества смолы с 10,5 до 6,5% в среднем слое МДФ. Существенные различия между группами МДФ представлены в таблице 2. Согласно стандарту EN 622-5 [10], максимальное набухание по толщине для панелей МДФ толщиной 10 мм, используемых в сухих условиях, составляет 15%. Было обнаружено, что значения набухания панелей МДФ по толщине превышают максимальное значение, указанное в EN 622-5. Это можно объяснить тем, что при изготовлении МДФ не использовался воск или другие гидрофобные вещества.

Таблица 2 Некоторые физические свойства трехслойных панелей МДФПолноразмерная таблица

МДФ, изготовленные с содержанием УФ-смолы 10,5 и 9,5% масс., не показали существенных различий в физических свойствах. Когда количество смолы увеличивается в среднем слое, поверхность волокон больше покрыта смолой. Кроме того, смола заполняет микропустоты в среднем слое, что замедляет проникновение воды в средний слой МДФ. Композиты на основе древесины поглощают большую часть воды через свою кромку, когда они подвергаются воздействию воды [11].

Когда количество смолы увеличивается в среднем слое, поверхность волокон больше покрыта смолой. Кроме того, смола заполняет микропустоты в среднем слое, что замедляет проникновение воды в средний слой МДФ. Композиты на основе древесины поглощают большую часть воды через свою кромку, когда они подвергаются воздействию воды [11].

Линейное расширение (от 65 до 85 % относительной влажности) и линейное сжатие (от 65 до 35 % относительной влажности) образцов были увеличены за счет снижения содержания смолы. Например, при снижении относительной влажности в помещении для кондиционирования с 65 до 30 % линейная усадка образцов возрастала с 0,15 до 0,33 % при уменьшении содержания смолы в среднем слое (с 10,5 до 6,5 %). По результатам измерения линейное расширение и набухание по толщине увеличивались с уменьшением содержания смолы в среднем слое (таблица 2). Некоторые существенные различия наблюдались в значениях линейного сжатия и расширения (таблица 2).

Результаты показали, что количество УФ-смолы в среднем слое может быть уменьшено с 10,5 до 9,5 % масс. без значительных изменений в набухании по толщине и размерной стабильности образцов МДФ (Таблица 1). Американский национальный институт стандартов ( ANSI) A.208.2 [12] использовал стандарт для сравнения линейного расширения, поскольку все известные европейские нормы или стандарты не предусматривали максимальное линейное расширение для MDF. Поскольку в стандарте EN 318 не было максимального требования, результаты сравнивались со стандартом ANSI.A.208.2. Максимальное линейное расширение древесноволокнистых плит при относительной влажности от 50 до 80%, указанное в стандарте ANSI A.208.2, составляет 0,33%. Значения линейного расширения образцов МДФ были ниже максимального значения (0,33%) стандарта ANSI A.208.2.

без значительных изменений в набухании по толщине и размерной стабильности образцов МДФ (Таблица 1). Американский национальный институт стандартов ( ANSI) A.208.2 [12] использовал стандарт для сравнения линейного расширения, поскольку все известные европейские нормы или стандарты не предусматривали максимальное линейное расширение для MDF. Поскольку в стандарте EN 318 не было максимального требования, результаты сравнивались со стандартом ANSI.A.208.2. Максимальное линейное расширение древесноволокнистых плит при относительной влажности от 50 до 80%, указанное в стандарте ANSI A.208.2, составляет 0,33%. Значения линейного расширения образцов МДФ были ниже максимального значения (0,33%) стандарта ANSI A.208.2.

Распухание по толщине образцов МДФ уменьшалось с уменьшением плотности МДФ. Однако существенной разницы в набухании по толщине не было обнаружено при снижении плотности МДФ с 730 до 675 кг/м 3 . Однако дальнейшее уменьшение плотности МДФ (650 кг/м 3 ) значительно уменьшило набухание по толщине. При контакте панели МДФ с водой древесные волокна набухают, что приводит к увеличению толщины МДФ. Эти результаты хорошо согласуются с предыдущими исследованиями [13,14,15,16]. Например, Ганев и др. [15] сообщили, что значения набухания по толщине образцов МДФ увеличились с 3,8 до 4,3% при увеличении плотности МДФ с 0,54 до 0,80 г/см 9 .0014 3 .

При контакте панели МДФ с водой древесные волокна набухают, что приводит к увеличению толщины МДФ. Эти результаты хорошо согласуются с предыдущими исследованиями [13,14,15,16]. Например, Ганев и др. [15] сообщили, что значения набухания по толщине образцов МДФ увеличились с 3,8 до 4,3% при увеличении плотности МДФ с 0,54 до 0,80 г/см 9 .0014 3 .

Механические свойства трехслойных МДФ

На свойства при изгибе, модуль упругости и прочность на изгиб образцов МДФ отрицательно повлияло уменьшенное количество смолы в среднем слое (таблица 3). Результаты статистического анализа ( p < 0,05) представлены в таблице 3. Механические свойства всех образцов МДФ не соответствовали минимальным требованиям стандарта EN 622-5 [10]. Прочность на изгиб образцов МДФ снизилась с 17,25 до 14,31 Н/мм 9 .0014 2 , так как количество УФ-смолы в среднем слое МДФ было снижено с 10,5 до 6,5% масс. Аналогичный результат был получен для модуля изгиба (таблица 3). Как и ожидалось, прочность на изгиб образцов МДФ снизилась, но существенной разницы в прочности на изгиб не было (от 17,25 до 15,82 Н/мм 2 ) при уменьшении количества смолы с 10,5 до 7,5% масс. слой. Не было обнаружено существенной разницы в модуле изгиба (от 2149,4 до 2012,0 Н/мм 2 ) образцов МДФ, изготовленных с использованием смол UF 10,5 и 8,5 мас.%. На основании этих выводов можно сказать, что смола может быть сэкономлена по меньшей мере на 2 % масс. без значительного снижения модуля разрыва и модуля упругости. Согласно результатам этого исследования, анализ затрат и выгод от снижения содержания смолы показал, что снижение стоимости ультрадисперсной смолы на 20 % может быть достигнуто за счет снижения содержания смолы с 10,5 до 8,5 мас.% при производстве МДФ.

слой. Не было обнаружено существенной разницы в модуле изгиба (от 2149,4 до 2012,0 Н/мм 2 ) образцов МДФ, изготовленных с использованием смол UF 10,5 и 8,5 мас.%. На основании этих выводов можно сказать, что смола может быть сэкономлена по меньшей мере на 2 % масс. без значительного снижения модуля разрыва и модуля упругости. Согласно результатам этого исследования, анализ затрат и выгод от снижения содержания смолы показал, что снижение стоимости ультрадисперсной смолы на 20 % может быть достигнуто за счет снижения содержания смолы с 10,5 до 8,5 мас.% при производстве МДФ.

Полноразмерный стол

Прочность внутреннего сцепления образцов МДФ снижалась с уменьшением содержания смолы в среднем слое. Однако существенной разницы в силе внутренней связи не наблюдалось, поскольку количество смолы уменьшилось с 10,5 до 8,5% масс. (таблица 3). Результаты показали, что определенное количество UF-смолы в среднем слое можно уменьшить без ущерба для прочности на изгиб и модуля изгиба MDF. Это связано с тем, что поверхностные слои получают больше изгибающих напряжений, чем средние слои [17,18,19].].

Это связано с тем, что поверхностные слои получают больше изгибающих напряжений, чем средние слои [17,18,19].].

Хотя свойства на изгиб образцов МДФ уменьшались с уменьшением плотности панели, не было обнаружено значительного снижения модуля упругости и прочности на изгиб МДФ с плотностью от 730 до 675 кг/м 3 . Однако дальнейшее уменьшение плотности МДФ (650 кг/м 3 ) значительно снизило прочность на изгиб и модуль упругости (таблица 3). Прочность внутреннего сцепления образцов МДФ уменьшалась с уменьшением плотности МДФ, в то время как существенной разницы в прочности внутреннего сцепления образцов МДФ с плотностью от 730 до 675 кг/м 9 обнаружено не было.0014 3 . Однако дальнейшее снижение плотности МДФ (650 кг/м 3 ) значительно снизило прочность внутреннего соединения (таблица 3). Это можно объяснить тем, что сжатие между волокнами уменьшается из-за уменьшения плотности панели. При прессовании мата с более высокой плотностью большая степень контакта между волокнами во время консолидации позволяет более эффективно формировать линии скрепления, что приводит к более высокой внутренней прочности скрепления [20]. Плотность древесных композитов существенно влияет на механические свойства [21, 22]. Результаты показали, что плотность МДФ можно уменьшить с 730 до 675 кг/м 9 .0014 3 без значительного снижения свойств при изгибе и прочности внутренней связи (таблица 3). Площадь контакта между древесными волокнами увеличивается за счет увеличения плотности МДФ, а именно увеличения давления горячего прессования. Большая площадь контакта между волокнами обеспечивает лучшую адгезию между волокнами, что увеличивает прочность внутреннего соединения МДФ [23, 24].

Плотность древесных композитов существенно влияет на механические свойства [21, 22]. Результаты показали, что плотность МДФ можно уменьшить с 730 до 675 кг/м 9 .0014 3 без значительного снижения свойств при изгибе и прочности внутренней связи (таблица 3). Площадь контакта между древесными волокнами увеличивается за счет увеличения плотности МДФ, а именно увеличения давления горячего прессования. Большая площадь контакта между волокнами обеспечивает лучшую адгезию между волокнами, что увеличивает прочность внутреннего соединения МДФ [23, 24].

Выводы

Прочностные свойства трехслойных МДФ существенно не снижаются, так как количество УФ-смолы в среднем слое находится в диапазоне от 10,5 до 8,5% масс. Точно так же уменьшение количества смолы (от 10,5 до 9 единиц) существенно не повлияло на размерную стабильность МДФ.0,5% масс.]. Количество смолы в среднем слое трехслойного МДФ, в отличие от однослойного МДФ, можно было уменьшить без существенного ухудшения физико-механических свойств. Прочность на изгиб и внутреннее соединение снизилась из-за снижения плотности МДФ. Однако существенной разницы в показателях прочности МДФ плотностью от 730 до 675 кг/м 3 не наблюдалось. Хотя все физические и механические свойства плит в этом эксперименте не соответствовали требованиям, указанным в стандарте EN 622-5 для внутреннего применения МДФ, эти свойства можно было улучшить за счет уменьшения размера волокна и увеличения содержания смолы в среднем слое. Для изготовления трехслойного МДФ необходимы три матоформирующие головки, две для поверхностных слоев и одна для среднего слоя, для подготовки мата из трехслойного МДФ. Для процесса дефибрирования могут потребоваться две системы для производства тонкого и грубого волокна. Однако потребность в энергии для дефибрилляции грубых волокон будет ниже, чем для тонких волокон. По результатам настоящего исследования основными преимуществами трехслойных МДФ перед однослойными являются более низкое содержание смолы и плотность без серьезного ухудшения физико-механических свойств.

Прочность на изгиб и внутреннее соединение снизилась из-за снижения плотности МДФ. Однако существенной разницы в показателях прочности МДФ плотностью от 730 до 675 кг/м 3 не наблюдалось. Хотя все физические и механические свойства плит в этом эксперименте не соответствовали требованиям, указанным в стандарте EN 622-5 для внутреннего применения МДФ, эти свойства можно было улучшить за счет уменьшения размера волокна и увеличения содержания смолы в среднем слое. Для изготовления трехслойного МДФ необходимы три матоформирующие головки, две для поверхностных слоев и одна для среднего слоя, для подготовки мата из трехслойного МДФ. Для процесса дефибрирования могут потребоваться две системы для производства тонкого и грубого волокна. Однако потребность в энергии для дефибрилляции грубых волокон будет ниже, чем для тонких волокон. По результатам настоящего исследования основными преимуществами трехслойных МДФ перед однослойными являются более низкое содержание смолы и плотность без серьезного ухудшения физико-механических свойств. Эти преимущества можно учитывать для периода окупаемости инвестиций в производство трехслойного МДФ.

Эти преимущества можно учитывать для периода окупаемости инвестиций в производство трехслойного МДФ.

Доступность данных и материалов

Наборы данных, использованные и/или проанализированные в ходе текущего исследования, можно получить у соответствующего автора по обоснованному запросу.

Сокращения

- Дисперсионный анализ:

дисперсионный анализ

- ANSI:

Американский национальный институт стандартов

- Э1:

эмиссия 1

- EN:

Европейский стандарт

- ЕАСТ:

Европейская ассоциация свободной торговли

- МДФ:

древесноволокнистая плита средней плотности

- УФ:

мочевина-формальдегид

Ссылки

- «>

Michanickl A (2004) Панели на основе светлой древесины — современная тенденция. В: 4-й Европейский симпозиум по древесным плитам, Европейская федерация плитных материалов, Ганновер, 15–17 сентября 2004 г.

Akgül M, Güler C, Çöpür Y (2010) Определенные физические и механические свойства древесноволокнистых плит средней плотности, изготовленных из смеси стеблей кукурузы (Zea mays indurata Sturt.) и древесины сосны (

Артикул КАС Google Scholar

Акбулут Т., Айрилмис Н.

(2006) Влияние сжатия древесины на шероховатость поверхности и поверхностное поглощение древесноволокнистых плит средней плотности. Сильва Фенника 40: 161–167. https://doi.org/10.14214/sf.358

(2006) Влияние сжатия древесины на шероховатость поверхности и поверхностное поглощение древесноволокнистых плит средней плотности. Сильва Фенника 40: 161–167. https://doi.org/10.14214/sf.358Артикул Google Scholar

EN 317 (1993) ДСП и ДВП – определение набухания по толщине после погружения в воду. Европейский комитет по стандартизации, Брюссель

Google Scholar

EN 318 (1993) Древесные плиты. Определение размерных изменений, связанных с изменением относительной влажности. Европейский комитет по стандартизации, Брюссель

Google Scholar

EN 310 (1993) Определение прочности на изгиб и модуля упругости. Европейский комитет по стандартизации, Брюссель

Google Scholar

«>EN 323 (1993) Определение плотности. Европейский комитет по стандартизации, Брюссель

EN 622-5 (2009) Древесноволокнистые плиты — технические характеристики. Часть 5: Требования к плитам сухой обработки (МДФ). Европейский комитет по стандартизации, Брюссель

Google Scholar

Niemz P (2010) Водопоглощение древесины и древесных плит – важные влияющие факторы. В: Thoemen H, Irle M, Sernek M (eds) Древесные плиты: введение для специалистов. Издательство Университета Брунеля, Лондон

Google Scholar

Американский национальный стандарт ANSI A208.2 (2002) Древесноволокнистая плита средней плотности (МДФ) для внутренних работ.

Composite Panel Association, Gaithersburg

Composite Panel Association, GaithersburgGoogle Scholar

Айрилмис Н., Лауфенберг Т.Л., Винанди Дж.Е. (2009) Стабильность размеров и ползучести термообработанных наружных древесноволокнистых плит средней плотности. Eur J Wood Prod 67: 287–295. https://doi.org/10.1007/s00107-009-0311-7

Артикул КАС Google Scholar

Benthien JT, Ohlmeyer M (2017) Влияние отношения лицевой части к среднему слою и содержания смолы в среднем слое на свойства древесно-стружечных плит с пониженной плотностью. Eur J Wood Prod 75: 55–62. https://doi.org/10.1007/s00107-016-1059-5

Артикул Google Scholar

Ганев С., Клотье А., Борегар Р., Гендрон Г. (2005) Линейное расширение и увеличение толщины МДФ в зависимости от плотности панели и состояния сорбции.

КАС Google Scholar

Гул В., Хан А., Шакур А. (2017) Влияние температуры горячего прессования на характеристики древесноволокнистых плит средней плотности (МДФ). Adv Mater Sci Eng, ID статьи 4056360, 6 стр. https://doi.org/10.1155/2017/4056360

Артикул Google Scholar

Рофии М.Н., Юмигета С., Судзуки С., Прайитно Т.А. (2011) Механические свойства трехслойных древесно-стружечных плит из различных пород древесины. В: 3-й международный симпозиум индонезийского общества исследователей древесины, 3–4 ноября 2011 г., Джакарта, Индонезия, стр. 152–161

Саймон А., Хирш М., Кристиан З. (2016) Гибридные поперечно-ламинированные деревянные плиты с поперечными слоями из бука. Constr Build Mater 124: 1007–1018. https://doi.org/10.1016/j.

conbuildmat.2016.08.051

Артикул Google Scholar

Хаяши К., Охми М., Томинага Х., Фукуда К. (2003) Влияние плотности плиты на свойства изгиба и размерную стабильность гофрированного картона, армированного МДФ. Джей Вуд Наука 49: 398–404. https://doi.org/10.1007/s10086-002-0501-y

Артикул Google Scholar

Chen S, Du C, Wellwood R (2010) Влияние плотности панели на основные свойства ориентированно-стружечной плиты. Wood Fiber Sci 42:177–184

CAS Google Scholar

Hague J, Robson D, Riepen M (1999) Переменные процесса MDF — обзор их относительной важности. В: Мэлони ТМ (ред.). Материалы 33-го международного симпозиума по древесностружечным плитам и композитным материалам, Вашингтонский государственный университет, Пуллман, Вашингтон, 13–15 апреля 19 г.

Woodson GE (1977) Древесноволокнистая плита средней плотности из смешанных южных лиственных пород. В: Мэлони ТМ (ред.). Материалы 11-го международного симпозиума по древесностружечным плитам, Вашингтонский государственный университет, Пуллман, Вашингтон, март 1977 г.

Сучсленд О, Вудсон GE (1991) Практика производства древесноволокнистых плит в Соединенных Штатах. Мэдисон, Лесная служба Департамента сельского хозяйства, Справочник по сельскому хозяйству

Google Scholar

Уормбир К., Вильчинский А., Данецкий Л. (2013) Влияние плотности и содержания смолы на механические свойства древесностружечных плит с сердцевиной из ивы Salix viminalis . Энн Варшава Унив Life Sci SGGW для Wood Technol 84: 284–287

CAS Google Scholar

Европейская федерация листовых материалов (2018 г.) Типы древесных плит и их экономическое влияние. https://europanels.org/the-wood-based-panel-industry/types-of-wood-based-panels-economic-impact/. По состоянию на 24 января 2019 г.

EN 319 (1993) ДСП и ДВП. Европейский комитет по стандартизации, Брюссель

Google Scholar

Скачать ссылки

Благодарности

Это исследование было поддержано TUBITAK (Совет по научным и технологическим исследованиям Турции) по контракту №: 114O263.

Финансирование

Это исследование финансировалось при поддержке TUBITAK (Совет по научным и технологическим исследованиям Турции) (номер гранта: 114O263).

Author information

Authors and Affiliations

Department of Wood Mechanics and Technology, Forestry Faculty, Istanbul University-Cerrahpasa, Bahçeköy, 34473, Sarıyer, Istanbul, Turkey

Turgay Akbulut & Nadir Ayrilmis

Authors

- Тургай Акбулут

Посмотреть публикации автора

Вы также можете искать этого автора в PubMed Google Scholar

- Надир Айрилмис

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

Contributions

NA и TA разработали схему эксперимента. Н.А. провела физико-механические испытания панелей МДФ. ТА и ТА интерпретировали результаты теста. NA и TA вместе написали статью и отредактировали ее до окончательной версии. Оба автора прочитали и одобрили окончательный вариант рукописи.

NA и TA вместе написали статью и отредактировали ее до окончательной версии. Оба автора прочитали и одобрили окончательный вариант рукописи.

Автор, ответственный за переписку

Надир Айрылмыс.

Заявление об этике

Конкурирующие интересы

Авторы заявляют об отсутствии конкурирующих интересов.

Дополнительная информация

Примечание издателя

Springer Nature остается нейтральной в отношении юрисдикционных претензий в опубликованных картах и институциональной принадлежности.

Права и разрешения

изм.

изм.

(2006) Влияние сжатия древесины на шероховатость поверхности и поверхностное поглощение древесноволокнистых плит средней плотности. Сильва Фенника 40: 161–167. https://doi.org/10.14214/sf.358

(2006) Влияние сжатия древесины на шероховатость поверхности и поверхностное поглощение древесноволокнистых плит средней плотности. Сильва Фенника 40: 161–167. https://doi.org/10.14214/sf.358 Composite Panel Association, Gaithersburg

Composite Panel Association, Gaithersburg