Гнутое ДСП – самостоятельное изготовление – Сделаем мебель сами

Здравствуйте дорогие друзья.

Сегодня мы с вами обсудим очень интересную (на мой взгляд) тему.

Мы с вами рассмотрим, как можно (в кустарных условиях) сделать фигурную (по всей своей плоскости) деталь из древесно-стружечной плиты.

Итак:

Часто можно увидеть ДСП криволинейной формы на торговом и офисном оборудовании, на кухнях с радиусными фасадами (где гнутое ДСП – это, обычно, фальшпанели).

Оказывается, гнется ДСП не так уж и сложно. По крайней мере, согнуть его можно даже в домашних условиях.

Сам принцип прост:

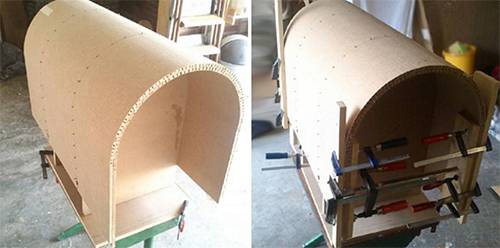

Для начала, нужно иметь (или изготовить) форму, имеющую нужный радиус сопряжения. Эта форма может быть из ДСП, из дерева, из фанеры, да из чего угодно. Главное – хорошая обработка поверхности, и ее достаточная жесткость.

Так же, необходим прочная лента (ремень), назначение которой – фиксация уже изогнутого материала на форме.

А гнется ДСП следующим образом:

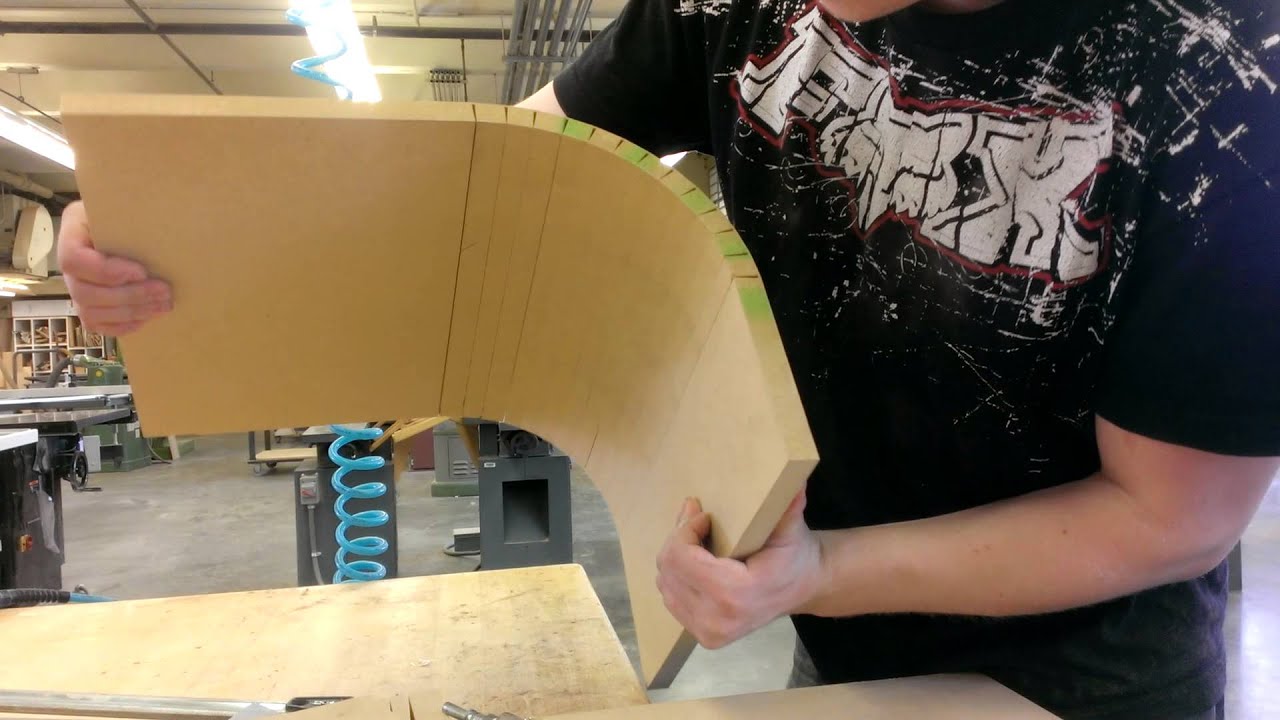

Берется плита, которую нужно изогнуть.

Расстояние между пазами – принципиальный момент:

Если оно (расстояние) будет большим – изгибаясь, плита лопнет. Если будет слишком маленьким – просто выкрошится.

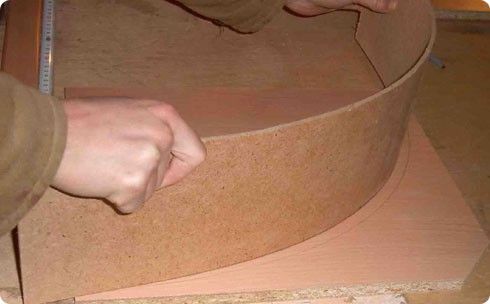

После того, как пазы сделаны – нужно вырезать из ДВП кусок, такой же по размерам, как и наша изначальная деталь .

Этот кусок ДВП будет служить задней поверхностью рассматриваемой нами детали.

А задней поверхностью она будет после того, как ее приклеят к самой детали, в которой уже сделаны пазы.

Клеится она клеем ПВА.

И уже после того, как ДВП соединено клеем к детали, она гнется по шаблону, фиксируется ремнями, о которых мы упоминали выше, и оставляется высыхать.

После определенного времени (когда ПВА полностью «схватится»), уже изогнутую деталь можно снять с формы.

Вот таким, нехитрым способом, изготавливаются гнутые плиты из древесно-стружечных плит.

Кстати, этих способов несколько, мы с вами рассмотрели самый простой и доступный.

На этом все, до встречи.

А знаете ли вы как изготавливают радиусные фасады? – Сделаем мебель сами

Здравствуйте дорогие друзья.

Сегодня мы с вами поговорим на очень интересную тему, касательно криволинейных элементов мебели.

Я думаю, вам приходилось видеть (если не в живую, так на картинках) мебель из ДСП, детали которой имеют округлую форму.

Вы не задавались вопросом: «… а как такие детали вообще делают?». Ведь ДСП изготавливают на заводах в стандартных листах (которые, изначально имеют ровную плоскость своей поверхности).

А мебель из этого материала делают в “плавных формах”…

Если вопрос такой возникал – тогда я вам немножко приоткрою «занавес» изготовления криволинейных деталей из ДСП.

Например, нужно изготовить такие фасады.

Они делаются довольно просто:

Для этих целей, существует специальный криволинейный шаблон.

Нужно материал будущего фронта согнуть и крепко закрепить на шаблоне (чтобы он принял его форму).

Но как же согнуть ДСП?

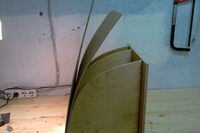

А для того, чтобы его согнуть, на нем наносятся продольные надрезы определенной глубины с определенной частотой.

Глубина надрезов и их частота – ключевые моменты в изгибе листа ДСП.

Если глубина будет недостаточной, то при сгибе, ламинированная поверхность ДСП просто лопнет.

Так же, если надрезы будут расположены друг от друга не на нужном расстоянии (например, на большем расстоянии, чем нужно), то при изгибе, на ДСП будут видны ребра, а если на меньшем – ДСП опять-таки лопнет.

Кроме того, сам шаблон сделан таким образом, чтобы края заготовки «выходили» под прямым углом (для использования обычных петель при их навеске, и для удобства крепления ручек).

Со стороны крепления мебельных петель, на заготовке так же делается отступ (между последним надрезом и краем) в пределах 70-ти миллиметров.

Кроме того, в процессе используется ДВП (гладкое с двух сторон), которое будет удерживать нужный радиус фронта следующим образом:

На ДВП (ни в коем случае не на ДСП – оно разбухнет) наносится клей ПВА (клей наносится в два этапа), затем, нужный лист ДВП клеится на будущий ДСП фасад со стороны его продольных надрезов.

После этого, получившаяся заготовка жестко фиксируется на вышеописанной форме.

Когда клей застывает, он фиксирует заготовку, после чего, ее можно снимать с формы.

Дальше идет обработка торцов кромкой ПВХ, и, собственно, все, изделие готово к установке.

По такому же принципу делают всевозможные детали из ДСП.

Конечно, в данном производстве существует своя специфика, но, с другой стороны, гнутая мебель всегда стоит дороже обычной (ввиду трудоемкости ее изготовления).

Так что, если увидите где-нибудь гнутую мебель из ДСП (чаще всего, это: торговое оборудование, всевозможные прилавки, конечно же, кухни и комоды) – будете иметь представление о ее изготовлении.

А на этом все, до встречи в новых постах.

Кривая плита ДСП – Сделаем мебель сами

Здравствуйте друзья.

Предлагаю поговорить в этой статье об одной проблеме с ДСП, которая, время от времени, возникают у производителей корпусной мебели.

И связана эта проблема с кривизной.

Этот деффект может доставить немало хлопот:

На короба, собранные из таких плит, проблематично набивать заднюю стенку (и чем больше короба по габаритам, тем проблематичнее ее набивать), на таких коробах могут возникнуть сложности с работой выдвижных ящиков, с регулировкой их фасадов.

И чем больше размеры собираемых из такого ДСП коробов, тем большие проблемы могут «вылезти».

Например, кривые боковые стенки шкафов – это всегда зазоры с раздвижной системой (особенно, если в отделе с таким боком мало элементов, придающих жесткость, таких как; ребер жесткости, полок, всевозможных укрепляющих планок.

Ну, а совсем большие проблемы, могут получиться тогда, когда из кривого ДСП изготавливаются фасады.

Самый яркий пример – «прихожки».

В большинстве случаев, прихожие изготавливаются только из ДСП (включая фасады). А основные составляющие любой прихожки – это шкафы.

Так вот, на эти шкафы, фасады, чаще всего, делают из ДСП.

А теперь представьте, фасад, зазоры по краям которого могут быть почти в палец! И никак эти зазоры убрать нельзя (как же их уберешь, когда сам фасад из ДСП просто выгнут как банан?).

По этому, маленький совет: Когда забираете раскрой ДСП с места его распила (а, зачастую – это и место, в котором вы его и приобретали), в случае, если в вашем раскрое присутствуют большие детали – сразу посмотрите, чтобы они были ровные. Когда привезете раскрой домой – будет уже поздно.

Почему смотреть раскрой уже после распила? Да потому, что, обычно, заказывая услуги распила, вы приобретаете ДСП, и тут же заказываете его распил. Фактически, листы ДСП вы не видите, вы видите уже готовый раскрой, который забираете в свой сборочный цех.

Ну а если вы приобретаете листы ДСП отдельно – не будет лишним посмотреть на них (хотя, на листе кривизну заметить тяжело, на готовых деталях намного проще).

Теперь, почему ЛДСП может быть кривым?

А может оно быть таковым по двум причинам:

- Если ЛДСП хранится в ангарах, в холодное время года (ворота в которые, в рабочие дни, бывают открыты), то, в этих ангарах может просто быть высокая влажность.

И, когда много листов сложено друг на друга, то при неправильной «подложке» (когда листы лежат на брусах, расположенных близко друг к другу, в результате чего, края листов ДСП просто свисают по краям под своей тяжестью), они просто деформируются (чему, кстати, способствует еще и повышенная влажность). Либо, когда на поддоне лежит слишком много листов – они так же могут деформироваться.

И, когда много листов сложено друг на друга, то при неправильной «подложке» (когда листы лежат на брусах, расположенных близко друг к другу, в результате чего, края листов ДСП просто свисают по краям под своей тяжестью), они просто деформируются (чему, кстати, способствует еще и повышенная влажность). Либо, когда на поддоне лежит слишком много листов – они так же могут деформироваться.

- Если листы ЛДСП просто бракованные. При изготовлении ЛДСП, может быть не соблюдена технология. Несоблюдение технологи заключается в том, что, при изготовлении ДСП, внутри питы, находится стружка крупной фракции, а, ближе к поверхности – более мелкая фракция. Так вот, иногда, при шлифовке плиты, могут снять большой слой мелкой фракции, в результате чего, внутри плиты образуются напряжения, которые и деформируют всю плиту.

Так что, зная возможные причины деформации плит ДСП, вы всегда сможете разобраться, по какой причине у вас получились кривые детали (будем надеяться, конечно, что у вас такого не будет, но все же…), и предъявить аргументированные претензии фирме, продающей вам ДСП и делающей услуги раскроя.

На этом все, ровных вам плит ЛДСП.

Как в домашних условиях согнуть ДСП или МДФ?

Общее и для ДСП и для МДФ, это изготовление каркаса-шаблона, на котором и будут закреплены уже согнутые панели.

Крепить к шаблону, можно лентой, или ремнями, или верёвками, в общем фиксация должна быть жёсткой, пока не высохнет клей.

Как в домашних условиях согнуть ДСП

с ДСП всё чуть попроще (сравнительно).

Покупаем клей ПВА.

Подготавливаем инструмент, это может быть и болгарка, или ручная циркулярка, или просто пила с мелким зубом, хотя ей работать сложней.

Чётко размечаем места запилов , пилить будем по всей плоскости, на глубину две трети от толщины листа ДСП (глубже не надо, лист лопнет).

Прорези на всю ширину, тут уже смотрите сами, чем больше радиус изгиба, тем чаще делаем прорези.

Следующий этап, греем утюгом ту сторону ДСП на которой нет прорези, утюг с паро- увлажнителем, гнём не спеша и не прилагая сильных усилий.

Дальше всё просто, прорези готовы, ДСП согнули, заполняем их ПВА и фиксируем в шаблоне, через сутки можно снимать.

Как в домашних условиях согнуть МДФ

Иногда и МДФ гнут таким же методом, но лично я не советую, качество низкое и не всегда конечный результат радует.

В продаже есть гибкий МДФ, куда правильней и проще купить его.

Если нет, то приобретите тонкие листы МДФ, толщиной от 3-х , до 5-и мм.

Тут уже ПВА лучше не использовать, купите клей на спиртовой основе.

Далее, отрезаем тонкие листы МДФ по нужному размеру, оставьте сантиметр на изгиб, в конце работы отрежем лишнее.

Следующий этап это нанесения клея на каждый лист МДФ, наносим шпателем в сплошную

Набираем тонкими листами нужную толщину.

Осталось «бутерброд» закрепить в подготовленном шаблоне.

В самом конце (примерно через сутки), снимаем гнутый МДФ с шаблона и убираем лишние куски, о которых мы говорили выше.

Не написал про шаблоны. Удобно их изготавливать из ДВП, или фанеры, с фанерой работать проще, она гнётся если её замочить в воде.

Удобно их изготавливать из ДВП, или фанеры, с фанерой работать проще, она гнётся если её замочить в воде.

Как согнуть ДСП? | Мебель на заказ в Керчи

Корпусная мебель из ЛДСП, это чаще всего, скучные с виду, плоские шкафчики да полочки. И этому виной не всегда дизайнер или мастер, — сам материал ограничивает фантазии производителя. А все же хочется чего-то необычного! Если бы можно было гнуть ДСП, это бы уже расширило поле деятельности дизайнеров, правда вряд ли обрадовало бы мастеров. ДСП можно гнуть, не об колено конечно, и не вываривая в котле с кипятком))). Как это сделать читайте ниже.

Суть метода в надпиливании и склеивании 2 листов ЛДСП, чаще всего 10+10 или 16+16. Если вы сделаете просто 2-3 пропила, этого недостаточно чтоб согнуть деталь. Минимальный радиус на который мне удавалось согнуть ДСП, чтоб оно не лопнуло — 140 мм. Чем больше — тем лучше. На малых радиусах изгиб слегка ребристый. Лучшие результаты изгиба получаются когда расстояние между пропилами 4-5 мм, а пила не допиливает плиту примерно на 1.5 мм. Если радиусы большие (300 и более мм), то расстояния между пропилами можно увеличить, но недопил не стоит делать более 2 мм.

Лучшие результаты изгиба получаются когда расстояние между пропилами 4-5 мм, а пила не допиливает плиту примерно на 1.5 мм. Если радиусы большие (300 и более мм), то расстояния между пропилами можно увеличить, но недопил не стоит делать более 2 мм.

проверяем как гнется

Сжимаем детали

Согнутая деталь

Надпиливать нужно только изгибаемый участок + 20 мм дополнительно с каждой стороны. Так же вместо ДСП, можно использовать МДФ в пленке ПВХ, если это фасадная деталь. Пилить конечно удобней на форматнике, или на циркулярке.

Я пробовал много клеев, ПВА в данном случае не самый лучший вариант, — ДСП тянет воду из клея и разбухает. Если клеить МДФ+МДФ, то подойдет. ПВА должен быть максимально густой и качественный. Для склейки ЛДСП+ЛДСП я использовал ПУР (полиуретаноый) клей. Шов прочный, воды нет, можно клеить детали в размер и не обпиливать. В будущем хочу попробовать строительную пену. Перед склейкой ламинат нужно зашкурить шкуркой №80.

Как сжать склеиваемые детали и придать им нужную форму, зависит от размеров. Когда я клею боковины для шкафов шириной до 300мм, я выкладываю из кусочков ДСП форму, в которую вставляю склейку. А сверху обжимаю струбцинами. Несмотря на надпилы, прочность детали приемлемая. В качестве кромки используется ПВХ пленка для мебельных фасадов если радиус небольшой, или широкую ПВХ кромку, если радиус более 300мм. Клеить на красный контактный клей, если такого нет, то Наирит или клей для поролона, они жидкие, удобно мазать.

Когда я клею боковины для шкафов шириной до 300мм, я выкладываю из кусочков ДСП форму, в которую вставляю склейку. А сверху обжимаю струбцинами. Несмотря на надпилы, прочность детали приемлемая. В качестве кромки используется ПВХ пленка для мебельных фасадов если радиус небольшой, или широкую ПВХ кромку, если радиус более 300мм. Клеить на красный контактный клей, если такого нет, то Наирит или клей для поролона, они жидкие, удобно мазать.

Вот что получается в итоге.

Готовое изделие

готовое изделие

Простой способ согнуть древесину

Здравствуйте, уважаемые читатели и самоделкины!Некоторые из Вас занимаются различными столярными работами, которые требуют создания согнутых деревянных элементов конструкции.

В данной статье, автор YouTube канала «StoDel_56» расскажет Вам, как можно согнуть ламели в условиях небольшой мастерской.

Это будут дугообразные подступенники, и они потребуются автору для завершения проекта деревянной лестницы.

Материалы.

— Сосновые доски

— Упаковочная пленка

— Саморезы по дереву

— Лак, морилка

— Клей ПВА

— Наждачная бумага.

Инструменты, использованные автором.

— Струбцины

— Ленточная пила

— Шуруповерт

— Торцовочная пила

— Орбитальная шлифовальная машинка

— Фуганок, рейсмус

— Пульверизатор

— Карандаш, циркуль.

Процесс изготовления.

Первым делом он обрабатывает доску на ленточной пиле, и выравнивает одну из поверхностей на фуганке.

Теперь доска распускается на три широкие и тонкие ламели толщиной около 5 мм.

После обработки могут возникнуть вот такие дефекты. Обе поверхности ламелей обрабатываются на рейсмусе.

Получились вот таких заготовки, они очень гибкие, и имеют толщину 4 мм.

Далее, мастер размечает на нижней части уже готовой деревянной ступени расстояние до задней стенки подступенника. Для этого подойдет циркуль, или разметочный рейсмус. Это расстояние состоит из размера свеса ступени (30 мм) и толщины подступенника, который будет сложен из трех ламелей (12 мм).

Для того, чтобы изготавливаемый подступенник не приклеился к самой ступени, автор защищает ее упаковочной пленкой.

Из обрезков от досок он изготовил вот такие бруски, которые и будут основными упорами для сгибаемой детали. Так как все ступени имеют свой индивидуальный размер, то смысла создавать отдельный кондуктор просто нет. Мастер прикручивает упоры к нижней части ступени.

Далее подбирает ламели по длине, они должны быть чуть больше необходимой детали.

Клей ПВА наносится на две ламели с одной стороны, и распределяется ровным слоем кистью.

Один край подступенника фиксируется струбциной к упору, затем делается изгиб, фиксируется центральная часть, и второй край. После этого автор стягивает слои изделия дополнительными струбцинами.

Как говорят некоторые мастера — струбцин мало не бывает!

Крайне важно с внешней стороны детали делать подкладки под губки струбцин из обрезков дощечек, кусков фанеры, плотной светлой кожи или другого мягкого материала.

Почему нужно это делать? Твердые губки плохо распределяют усилие по поверхности, и неизбежно оставят вмятины на мягкой древесине, особенно, когда она еще и напиталась клея.

После застывания клея мастер снимает изделия, и фиксирует их в длинных струбцинах на несколько дней. Так они полностью высохнут, и сохранят свою дугообразную форму.

Автор был занят другими делами, и только через пять дней снял заготовки, и обработал их края на рейсмусе. Также обрезал торцы по длине изгиба ступеней. При обработке на торцовочной пиле важно учесть угол, под которым край подступенника будет стыковаться со стеной. Иначе можно промахнуться, и изделие придется делать заново.

Все поверхности подступенников шлифуются орбитальной машинкой, а торцы обрабатываются наждачной бумагой вручную.

Теперь на лицевую сторону наносится два слоя морилки. Это можно сделать как кистью, так и пульверизатором.

Перед нанесением лака нужно отшлифовать поверхности мелкой наждачной бумагой.

Таким способом убирается поднятый ворс. Также можно, а иногда и нужно, отшлифовать и предпоследний слой лака.

Таким способом убирается поднятый ворс. Также можно, а иногда и нужно, отшлифовать и предпоследний слой лака.Итак, подступенники и ступени готовы, их можно везти на объект.

А вот так выглядит уже готовая и собранная лестница.

Благодарю автора за простой, но полезный способ гибки древесины!

Этим же методом вполне можно изготавливать и спиральные детали.

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Как и почему пружинного возврата и пружинного форварда

Рисунок 1

Пружинность всегда присутствует при формовании листового металла. Изгиб

угол — это начальный угол, под которым оператор перегибается

чтобы металлические пружины вернулись к желаемому углу изгиба.

Изгиб

угол — это начальный угол, под которым оператор перегибается

чтобы металлические пружины вернулись к желаемому углу изгиба.

Для оператора листогибочного пресса угол изгиба отличается от угла изгиба , и все это связано с постоянно присутствующей переменной формования: упругостью.

Возврат происходит, когда материал под углом пытается вернуться к своей исходной форме после сгибания. При изготовлении листогибочного пресса оператор будет изгибаться до угла изгиба, который превышает требуемый угол изгиба, компенсируя упругую отдачу. Чрезмерный изгиб до угла изгиба позволяет достичь желаемого угла изгиба, когда деталь снимается под давлением (см. , рисунок 1, ).

Прочность на разрыв и толщина материала, тип инструмента и тип изгиба — все это в значительной степени влияет на упругость.Эффективное прогнозирование и учет упругой отдачи имеют решающее значение, особенно при работе с изгибами с большим радиусом, а также с толстыми и высокопрочными материалами.

Наука упругого возврата

Почему возникает пружинение? На то есть две причины. Первый связан со смещением молекул внутри материала, а второй — со стрессом и деформацией. Когда материал изгибается, внутренняя область изгиба сжимается, а внешняя область растягивается, поэтому молекулярная плотность на внутренней части изгиба выше, чем на внешней поверхности.Сжимающие силы меньше, чем силы растяжения на внешней стороне изгиба, и это заставляет материал пытаться вернуться в свое плоское положение. (см. Рисунок 2 ).

На рис. 3 показано, как на характеристики напряжения и деформации влияют три различных метода гибки: воздушная формовка, нижняя гибка и чеканка. В эластичной зоне материал перемещается, но не изгибается; когда напряжение снимается, материал возвращается к своей первоначальной форме без какой-либо остаточной деформации.Когда прилагается достаточное усилие / проникновение, материал достигает предела текучести, и начинает происходить необратимая деформация металла.

Зона воздушной формовки показывает, что когда листогибочный пресс оказывает давление на лист, металл начинает изгибаться. Во время формовки воздухом заготовка слегка отскакивает от давления, пытаясь вернуться к своей первоначальной форме. Степень упругого возврата зависит от материала и радиуса. В обычных материалах, если толщина материала и внутренний радиус равны, упругий возврат обычно составляет 2 градуса или меньше для обычных типов материалов.Однако упругая отдача резко возрастает по мере того, как внутренний радиус изгиба увеличивается в зависимости от толщины материала. Обратите внимание, что новые высокопрочные стали обладают большей упругостью по сравнению с основными низкоуглеродистыми сталями, обычными сортами нержавеющей стали и многими алюминиями.

В зоне дна e материал контактирует с нижней частью матрицы, изгибаясь под углом на величину, равную упругому возврату, а затем испытывает кратковременную стадию отрицательного упругого возврата — также известную как пружинно-прямолинейный — по мере увеличения давления.

По мере того, как усилие продолжает увеличиваться, процесс гибки входит в зону чеканки, где на короткое время происходит перегиб, прежде чем снова произойдет пружинение вперед. В конечном итоге силы пружинящего возврата и пружинящего движения усредняются, становясь процессом, который мы называем чеканкой. Благодаря этому процессу у конечного продукта не остается упругого возврата. Это связано с тем, что в детали из листового металла наконечник пуансона проникает через нейтральную ось, утончая материал в точке изгиба, изменяя молекулярную структуру материала.На данный момент целостность материала в значительной степени нарушена.

Выбор инструмента и возврат

Углы пуансона и матрицы рассчитаны с учетом упругого возврата и пружинения вперед. Угол матрицы сужается по мере увеличения ширины отверстия матрицы. Базовые V-образные матрицы шлифуются под углом 90 градусов с отверстиями шириной менее 0,500 дюйма, с малым радиусом изгиба, тонким материалом и небольшим упругим возвратом. Плашки с отверстиями от 0,500 до 1000 дюймов имеют угол наклона 88 градусов.Это потому, что если вы используете более крупные матрицы, у вас будет больший радиус, и, следовательно, вам нужно будет учитывать большее упругое воздействие (при условии, что вы формируете воздух).

Плашки с отверстиями от 0,500 до 1000 дюймов имеют угол наклона 88 градусов.Это потому, что если вы используете более крупные матрицы, у вас будет больший радиус, и, следовательно, вам нужно будет учитывать большее упругое воздействие (при условии, что вы формируете воздух).

Включенный угол матрицы уменьшается, чтобы помочь протолкнуть материал вокруг пуансона и компенсировать увеличение упругого возврата. Этот рисунок продолжается по мере расширения отверстия матрицы, пока вы не достигнете формы штампа со снятой головкой (см. Рисунок 4 ). Поверхности штампа с разгрузкой обрабатываются таким образом, чтобы пуансон с углом 90 градусов мог проникнуть в штамп под более узким углом, например 73 градуса, без взаимодействия пуансона и штампа.Это позволяет образовывать беспрепятственный изгиб большого радиуса с упругостью от 30 до 60 градусов.

Рисунок 2

Каждый изгиб проходит комбинацию сжатия и

растягивающие силы.

То же относится и к пуансонам. За исключением изгибов с большим радиусом, образующихся в штампах с разгрузкой, пуансоны обычно имеют разгрузку до 88 или 85 градусов. Использование дырокола на 85 градусов позволяет перегибать материал до 5 градусов.

Конечно, все это относится только к пневмоформовке (см. Рисунок 5 ). Если вы изгибаете дно или чеканите чеканку, упругая отдача компенсируется давлением. При изгибе снизу пружина вперед заставляет материал возвращаться к заданному углу, который соответствует углу матрицы. При чеканке углы инструментов одинаковы, без учета упругого возврата, потому что, опять же, упругий возврат вытесняется из заготовки (см. рисунки 6 и 7 ).

Переменные пружинения

Пружинность — это полупредсказуемый фактор при работе с листовым металлом.Знание того, как это спрогнозировать, позволит вам лучше выбирать инструменты, особенно для изгибов с большим радиусом, в которых упругая отдача может превышать 40 градусов. А если вы изгибаете высокопрочные стали (HSS) с большим радиусом, это может быть даже больше.

А если вы изгибаете высокопрочные стали (HSS) с большим радиусом, это может быть даже больше.

Предел текучести материала имеет огромное влияние на величину упругого возврата, возникающего при изгибе. Чем выше предел текучести, тем больше упругая отдача. Также обратите внимание на то, как степень упругого возврата увеличивается пропорционально увеличению внутреннего радиуса (см. , рис. 8, ).

Вариантов упругого возврата предостаточно. Чем прочнее (выше на разрыв) материал, тем выше будет упругость. Чем острее радиус, тем меньше будет упругость (с точностью до точки). Чем шире отверстие матрицы при воздушном формовании, тем больше упругая отдача из-за большего радиуса. И чем больше радиус изгиба по отношению к толщине материала, тем больше упругая отдача.

Следующие диапазоны для упругого возврата обычно верны, если существует соотношение 1: 1 между толщиной материала и внутренним радиусом:

- Нержавеющая сталь 304: от 2 до 3 градусов

- Мягкий алюминий: 1.

От 5 до 2 градусов

От 5 до 2 градусов - Холоднокатаная сталь: от 0,75 до 1,0 градуса

- Горячекатаный прокат: от 0,5 до 1,0 градуса

- Медь и латунь: от 0,00 до 0,5 градуса

Соотношение 1 к 1 между толщиной материала и внутренним радиусом приведет к упругому возврату, соответствующему естественному упругому возврату формируемого материала. Но по мере того, как внутренний радиус изгиба увеличивается до точки превращения в изгиб с глубоким радиусом, в котором внутренний радиус равен или больше восьмикратной толщины материала, упругая отдача резко возрастает.

Например, низкоуглеродистая сталь толщиной 0,031 дюйма и соотношением радиуса к толщине материала 1: 1 имеет упругую отдачу от 0,5 до 1 градуса. Низкоуглеродистая сталь толщиной 0,031 дюйма и радиусом изгиба 2,375 дюйма увеличивает упругость до 30 градусов.

Компенсация пружинения

Хотя чеканка — один из способов компенсации упругого возврата, обычно это не лучший вариант и в настоящее время используется редко. Нижний изгиб может быть жизнеспособным вариантом, предлагающим более высокий уровень контроля над углом изгиба, но даже это может оказаться проблемой из-за требований к тоннажу.Пневмоформование в сочетании с современным листогибочным прессом с ЧПУ теперь представляет собой достаточно стабильный процесс. Тем не менее, различия между листами даже в одной партии могут способствовать колебаниям углов изгиба. Основные переменные здесь включают толщину, направление волокон и предел прочности.

Нижний изгиб может быть жизнеспособным вариантом, предлагающим более высокий уровень контроля над углом изгиба, но даже это может оказаться проблемой из-за требований к тоннажу.Пневмоформование в сочетании с современным листогибочным прессом с ЧПУ теперь представляет собой достаточно стабильный процесс. Тем не менее, различия между листами даже в одной партии могут способствовать колебаниям углов изгиба. Основные переменные здесь включают толщину, направление волокон и предел прочности.

Для достижения идеального изгиба в некоторых приложениях вам может потребоваться какой-либо механизм обратной связи с компенсацией угла. Эти системы используют механические датчики, камеры или лазеры для отслеживания упругого возврата заготовки, а затем корректируют изгиб в реальном времени для каждой детали.

Рисунок 3

Чеканка, нижний изгиб и воздушное формование влияют на деформацию напряжения

свойства по-разному. Изогнутая линия в воздухе, образующая

зона показывает, как изменяется упругость при разных изгибах

углы. В дно и чеканке методы гибки, которые

обычно производят углы изгиба 90 градусов, линия изгибается до

справа от вертикальной оси, показывая, как металлические пружины

вперед, чтобы соответствовать углу матрицы.В зоне чеканки

возврат к среднему значению пружины и вперед, создавая окончательный

гнуть без остатка пружины.

В дно и чеканке методы гибки, которые

обычно производят углы изгиба 90 градусов, линия изгибается до

справа от вертикальной оси, показывая, как металлические пружины

вперед, чтобы соответствовать углу матрицы.В зоне чеканки

возврат к среднему значению пружины и вперед, создавая окончательный

гнуть без остатка пружины.

У вас также может быть доступ к диаграммам, подобным диаграмме , рис. 9 , которая показывает степень упругости холоднокатаной стали. Согласно диаграмме, если вы сгибаете холоднокатаную сталь толщиной 1 мм до внутреннего радиуса 20 мм, вам придется учитывать 9 градусов упругого возврата.

При воздушной формовке вы можете определить степень упругого возврата (D), используя внутренний радиус изгиба (Ir) и толщину материала (Mt), а также коэффициент материала.Базовый коэффициент материала (1,0) — холоднокатаная сталь; Нержавеющая сталь 304 имеет коэффициент 3,5; алюминий h42 3.0. Чтобы работать по следующей формуле, вам необходимо преобразовать измерения внутреннего радиуса изгиба и толщины материала из дюймов в миллиметры. Как только вы это сделаете, вы вставите все это в следующее: D = [Ir / (Mt × 2.1)] × Материальный фактор . Это даст вам приблизительную степень упругости, которая будет получена для данного внутреннего радиуса изгиба, толщины и типа материала.Имейте в виду, что в лучшем случае это лишь приблизительная оценка. Прочность материала на разрыв и тип инструмента сильно влияют на величину упругого возврата.

Как только вы это сделаете, вы вставите все это в следующее: D = [Ir / (Mt × 2.1)] × Материальный фактор . Это даст вам приблизительную степень упругости, которая будет получена для данного внутреннего радиуса изгиба, толщины и типа материала.Имейте в виду, что в лучшем случае это лишь приблизительная оценка. Прочность материала на разрыв и тип инструмента сильно влияют на величину упругого возврата.

Допустим, вы работаете с материалом толщиной 0,036 дюйма и вам нужно согнуть его до 0,036 дюйма. внутренний радиус изгиба (отношение внутреннего радиуса изгиба к толщине материала 1: 1). Сначала вы конвертируете в миллиметры, умножая размер на 25,4, что дает вам толщину материала и значение внутреннего радиуса изгиба 0,914 мм. Для 0,036 дюйма. внутренний радиус изгиба, подставьте переменные следующим образом:

D = [0.914 / (0,914 × 2,1)] × Фактор материала

D = [0,914 / (1,919)] × Фактор материала

D = 0,476 × Фактор материала

Холоднокатаная сталь: 0,476 × 1,0 = 0,476, или примерно 0,5 степени упругости

алюминий h42: 0,476 × 3,0 = 1,428, или примерно 1,5 градуса упругого возврата

Нержавеющая сталь 304: 0,476 × 3,5 = 1,666, или около 1,75 градуса упругого возврата

По мере увеличения внутреннего радиуса изгиба увеличивается упругость. Рассмотрим тот же пример, только теперь внутренний радиус изгиба составляет 0,062 дюйма или 1,574 мм:

Рассмотрим тот же пример, только теперь внутренний радиус изгиба составляет 0,062 дюйма или 1,574 мм:

Рисунок 4

Ослабленная поверхность штампа позволяет пуансону под углом 90 градусов проникать в матрицу с более узким углом без взаимодействия пуансона и матрицы. Это позволяет изгибу формироваться до узкого угла изгиба (или начального угла), а затем возвращаться к окончательному углу изгиба.

D = [1,574 / (0,914 × 2,1)] × Фактор материала

D = [1.574 / (1.919)] × Материальный фактор

D = 0,820 × Фактор материала

Холоднокатаная сталь: 0,820 × 1,0 = 0,820, или около 0,75 степени упругости

алюминий h42: 0,820 × 3,0 = 2,46, или примерно 2,5 градуса упругого возврата

Нержавеющая сталь 304: 0,820 × 3,5 = 2,87, или около 2,75 градуса упругого возврата

Также обратите внимание, что эта формула применима только к воздушному формованию. Если вы используете другой метод изгиба, например, дно, вам все равно необходимо компенсировать упругость.Как уже упоминалось, при опускании на дно материал контактирует с нижней частью матрицы, изгибаясь под углом на величину, равную упругому возврату, прежде чем пружина вперед вынуждает угол изгиба до заданного угла матрицы (см. , рисунок 6, ).

Если вы используете другой метод изгиба, например, дно, вам все равно необходимо компенсировать упругость.Как уже упоминалось, при опускании на дно материал контактирует с нижней частью матрицы, изгибаясь под углом на величину, равную упругому возврату, прежде чем пружина вперед вынуждает угол изгиба до заданного угла матрицы (см. , рисунок 6, ).

Коэффициент упругости, внутренний радиус и уменьшение изгиба

При расчете упругого возврата имейте в виду, что радиус изгиба будет открываться пружиной на небольшую величину так же, как и угол. Это означает, что, если вы не чеканите (а в наши дни, скорее всего, это не так), сформированный или принудительный радиус будет немного меньше, чем фактический достигнутый радиус (см. Рисунок 1).

Здесь играет роль фактор упругого возврата (Sf). Sf — это соотношение между начальным и конечным углами: то есть Sf = угол изгиба / угол изгиба . Чтобы определить фактический радиус (Ar), который вы получите после упругого возврата, умножьте Sf на исходный внутренний радиус изгиба, то есть ожидаемый или запланированный радиус до того, как металл отожмется. Предположим, у вас есть угол изгиба 90 градусов, а материал пружинит на 2 градуса к дополнительному углу изгиба 88 градусов. Исходный внутренний радиус равен 0.062 дюйма (Обратите внимание, что значения радиусов выражены в дюймах)

Предположим, у вас есть угол изгиба 90 градусов, а материал пружинит на 2 градуса к дополнительному углу изгиба 88 градусов. Исходный внутренний радиус равен 0.062 дюйма (Обратите внимание, что значения радиусов выражены в дюймах)

Sf = угол изгиба 90 градусов / угол изгиба 88 градусов = 1,022

Рисунок 5

Во время воздушной формовки внешний радиус изгиба не касается матрицы. Формируемый радиус внутреннего изгиба зависит от ширины матрицы.

Ar = Sf × Исходный внутренний радиус

Ar = 1,022 × 0,062 дюйма

Ar = 0.0634 дюйм

Если вы выполняете нижний изгиб, только что представленная формула имеет отношение к расчетам вычета изгиба (BD), где значение Ar используется для расчета BD; Ar такое же, как внутренний радиус (Ir) в формулах. Если вы формируете воздух, эффект все еще присутствует и предсказуем, и учитывается в правиле 20 процентов. (Примечание редактора: обзор формул изгиба и правила 20 процентов см. В разделе Как формируется внутренний радиус изгиба.)

(Примечание редактора: обзор формул изгиба и правила 20 процентов см. В разделе Как формируется внутренний радиус изгиба.)

Заключение

Springback и Springforward присутствуют всегда, поэтому важно то, как вы с ними справляетесь.Будь то использование давления или конфигурации инструмента, или с помощью устройств автоматической компенсации, вы можете легко управлять пружинящим возвратом, то есть, если вы знаете правила.

отзывы о ДСП — Интернет-магазины и отзывы о ДСП на AliExpress

Отличные новости !!! Вы попали в нужное место для ДСП. К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress.У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене. Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, так как эта верхняя часть ДСП в кратчайшие сроки станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что купили ДСП на AliExpress.Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в ДСП и думаете о выборе аналогичного товара, AliExpress — отличное место для сравнения цен и продавцов. Мы поможем вам разобраться, стоит ли доплачивать за высококачественную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь. И, если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе. Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца.Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

И, если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе. Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца.Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет. Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести chipboard по самой выгодной цене.

Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести chipboard по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы.На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

Китай производитель пустотелых ДСП, дверных проемов, поставщик трубчатых ДСП

Grand Wood-Based Industry Co. , Ltd — исполнитель ключевого экологического промышленного проекта, инвестированного Grand Group, это первый крупный производитель пустотелых дверных сердечников в Китае, член ассоциации Wooden Подкомитет по дверям Китайской ассоциации сбыта древесины имеет современные в Китае экструзионные линии PIC для производства полых дверей с отверстиями для защиты прав интеллектуальной собственности…

, Ltd — исполнитель ключевого экологического промышленного проекта, инвестированного Grand Group, это первый крупный производитель пустотелых дверных сердечников в Китае, член ассоциации Wooden Подкомитет по дверям Китайской ассоциации сбыта древесины имеет современные в Китае экструзионные линии PIC для производства полых дверей с отверстиями для защиты прав интеллектуальной собственности…

Мы используем высококачественные деревянные сердечники и экологически чистый клей для производства пустотелых дверных сердечников, которые соответствуют стандартам GB Grade E2 или European Grade E1, все наши продукты прошли сертификацию надзора и испытаний, проводимую государством. Бюро лесного хозяйства. Между тем, мы получили два патента на новый стиль и практический патент, т.е. е. Для формованных пустотелых плит PRO-устройство для подачи и для формованных пустотных плит.

Бюро лесного хозяйства. Между тем, мы получили два патента на новый стиль и практический патент, т.е. е. Для формованных пустотелых плит PRO-устройство для подачи и для формованных пустотных плит.

Продукт отличается легким весом, звукоизоляцией, устойчивостью к ударам, сохранением температуры и стабильными размерами.Продукт сохраняет достоинства древесины и избавляется от ее слабых мест, таких как усадка после высыхания, набухание после намокания и большой вес. Это действительно идеальная экологически чистая замена сердцевинам из цельной древесины.

Это специальное подразделение, которое выполняет национальные стандарты для платы excelsior.

ДОПОЛНИТЕЛЬНАЯ ПРОВЕРКА УЧАСТИЯ В МОШЕННИЧЕСТВЕ ИЗБИРАТЕЛЕЙ: Слухи о массовом мошенничестве при голосовании, связанные с операцией DHS | Теории заговора

У президента Трампа были демократы в Конгрессе США.S. Спецслужбы, крупные технологические компании и основные корпоративные СМИ создают фальшивые атаки на российский сговор, фальшивые импичменты, фальшивые бэкдоры 25-й поправки и всю откровенную ложь и фальшивые новости, чтобы уничтожить его. Еще в 2018 году президент Трамп знал, что на выборах 2020 года будет проведена массовая фальсификация выборов со стороны Глубинного государственного истеблишмента, чтобы его убрать. Итак, еще в 2018 году его администрация приказала DHS создать водяные знаки из радиоактивных изотопов на законных бюллетенях, которые невозможно скопировать.Источник: https://thehill.com/policy/cybersecurity/403148-dhs-chief-calls-on-election-officials-in-all-50-states-to-have

Еще в 2018 году президент Трамп знал, что на выборах 2020 года будет проведена массовая фальсификация выборов со стороны Глубинного государственного истеблишмента, чтобы его убрать. Итак, еще в 2018 году его администрация приказала DHS создать водяные знаки из радиоактивных изотопов на законных бюллетенях, которые невозможно скопировать.Источник: https://thehill.com/policy/cybersecurity/403148-dhs-chief-calls-on-election-officials-in-all-50-states-to-have

Это было великолепно? Да. Но когда вы думаете о нападениях, которые президент Трамп пережил из-за коррумпированного истеблишмента и их пропагандистских новостных агентств, было действительно совершенно очевидно, что президент Трамп много лет назад предпримет шаги, чтобы создать более справедливый процесс голосования на выборах, чтобы противостоять широко распространенному мошенничеству в системе. и по-настоящему осушить болото.

Сообщается, что Национальная гвардия и несколько федеральных агентств были причастны к мошенничеству с избирателями, в результате которого были обнаружены миллионы и миллионы поддельных бюллетеней, поданных на последних выборах. Фактически, согласно слухам, сообщение DHS оценивает количество незаконных бюллетеней до ошеломляющих 11,2 миллиона. Вот слухи о утечке из DHS об операции по расследованию.

Фактически, согласно слухам, сообщение DHS оценивает количество незаконных бюллетеней до ошеломляющих 11,2 миллиона. Вот слухи о утечке из DHS об операции по расследованию.

Мы не можем проверить, просочился ли вышеуказанный документ из DHS, но мы знаем, что бюллетени с водяными знаками, которые было нелегко скопировать, было приказано быть готовыми к выборам 2020 года.

Мы неоднократно слышали, как Президент назвал «незаконные бюллетени» и «несвоевременные бюллетени» различными формами подделки. Разумно предположить, что когда президент говорит «незаконные избирательные бюллетени», он имеет в виду бюллетени, которые были незаконно созданы / скопированы и сданы как законные.Другими словами, фальшивые бюллетени.

Если бы вышеприведенная записка действительно поступила от DHS и действительно была проведена крупномасштабная федеральная спецоперация, это объяснило бы, почему ИИ по-прежнему так настроены на этот рынок, хотя он продолжает расти, как будто Байден выиграл выборы. Я все еще не готов выйти на фондовый рынок, пока мы не получим больше ответов о том, что произошло, что позволило пяти штатам, управляемым демократами, внезапно рано утром переключиться на Байдена.

Я все еще не готов выйти на фондовый рынок, пока мы не получим больше ответов о том, что произошло, что позволило пяти штатам, управляемым демократами, внезапно рано утром переключиться на Байдена.

CNN, контролируемый демократами, и Куомо даже с трудом могли объяснить огромный всплеск голосов за Байдена в 110000 голосов за секунды:

Это особенно тревожно, если учесть, что записанных голосов было больше, чем количество имеющих право голоса избирателей в Висконсине… ой! Нет, CNN, NBC говорят, что здесь не на что смотреть.

Тем временем Twitter, Google и MailChimp подвергают цензуре Майка Кудри и всех остальных.

Как производится ДСП? |

Автор: Кевин Энн Рейнхарт

Написано: 14 июля 2020 г.

ДСП, иногда называемое ДСП, представляет собой плиту, изготовленную путем сжатия небольших деревянных частей с помощью клея.

Преимущество древесно-стружечных плит состоит в том, что они могут быть изготовлены из деревянных кусков, которые в противном случае были бы выброшены, что позволяет избежать ненужной вырубки большего количества деревьев в некоторых областях применения древесины, не требующих более высокого сорта пиломатериалов.

Производственный процесс

ДСП изготавливается из побочных продуктов леса. При вырубке или прореживании леса образующиеся опилки собираются. Небольшие куски древесины, оставшиеся после процесса фрезерования и непригодные для других целей, гранулируются в древесную щепу и добавляются к опилкам. Смесь превращается в суспензию с использованием формальдегида мочевины и других менее токсичных связующих в зависимости от того, как и где будет использоваться ДСП. Затем суспензия подвергается воздействию высокой температуры и давления, в результате чего жидкость удаляется и из древесной стружки формируются панели.

- ДСП производится из побочных продуктов леса.

- Смесь превращается в суспензию с использованием формальдегида мочевины и других менее токсичных связующих в зависимости от того, как и где будет использоваться ДСП.

Плотность

ДСП изготавливается разной плотности в зависимости от того, как будет использоваться продукт. Обычная плотность ДСП мягкая, поэтому она неуместна там, где прочность является ключевым фактором. ДСП средней плотности имеет больше волокон на квадратный дюйм, что увеличивает ее твердость и прочность.ДСП высокой плотности является самым прочным и прочным материалом, поэтому его часто используют там, где требуется жесткость. Чаще всего древесно-стружечная плита используется только для внутренних работ, так как она впитывает воду и разрушается при воздействии влаги.

Обычная плотность ДСП мягкая, поэтому она неуместна там, где прочность является ключевым фактором. ДСП средней плотности имеет больше волокон на квадратный дюйм, что увеличивает ее твердость и прочность.ДСП высокой плотности является самым прочным и прочным материалом, поэтому его часто используют там, где требуется жесткость. Чаще всего древесно-стружечная плита используется только для внутренних работ, так как она впитывает воду и разрушается при воздействии влаги.

- ДСП изготавливается разной плотности в зависимости от того, как будет использоваться продукт.

- Чаще всего древесно-стружечная плита используется только для внутренних работ, поскольку она имеет тенденцию впитывать воду и разрушаться при воздействии влаги.

Качество

ДСП самого низкого сорта изготавливается в основном из опилок или мелких частиц одинакового размера.Этот метод позволяет получить мягкую доску, которая легко сгибается и должна быть усилена обычным пиломатериалом для увеличения ее прочности. ДСП средней плотности содержит как опилки, так и более крупные частицы, в то время как древесно-стружечная плита высокой плотности содержит в основном крупную стружку и лишь небольшое количество опилок. Частицы курсера перемещаются внутрь панелей, в то время как опилки поднимаются вверх, обеспечивая относительно гладкую поверхность. Чем больше будет крупных внутренних сколов, тем прочнее будет ДСП.

ДСП средней плотности содержит как опилки, так и более крупные частицы, в то время как древесно-стружечная плита высокой плотности содержит в основном крупную стружку и лишь небольшое количество опилок. Частицы курсера перемещаются внутрь панелей, в то время как опилки поднимаются вверх, обеспечивая относительно гладкую поверхность. Чем больше будет крупных внутренних сколов, тем прочнее будет ДСП.

- ДСП самого низкого сорта изготавливается в основном из опилок или мелких частиц одинакового размера.

- Этот метод позволяет получить мягкую плиту, которая легко сгибается и должна быть усилена обычными пиломатериалами для повышения ее прочности.

Отделка

После того, как базовая ДСП изготовлена, она не обеспечивает привлекательной поверхности для отделки. Ламинат или самоклеющаяся декоративная пленка можно использовать для скрытия неровностей поверхности ДСП.Точно так же открытые края ЛДСП можно замаскировать с помощью клейких кромочных полос для более элегантного вида. ДСП ни в коем случае нельзя красить средствами на водной основе. Вода в краске впитается в древесные волокна и вызовет расширение и коробление. Краска на масляной основе не вызовет тех же проблем, но не скроет неровности поверхности, а также нанесение ламината.

ДСП ни в коем случае нельзя красить средствами на водной основе. Вода в краске впитается в древесные волокна и вызовет расширение и коробление. Краска на масляной основе не вызовет тех же проблем, но не скроет неровности поверхности, а также нанесение ламината.

- После того, как основная ДСП изготовлена, она не обеспечивает привлекательной поверхности для отделки.

- Краска на масляной основе не вызовет подобных проблем, но не скроет неровности поверхности, а также нанесение ламината.

Область применения

ДСП с гладкой шпонированной поверхностью часто используется для внутренних перегородок, облицовки стен, рабочих поверхностей и мебели, собранной заказчиком. ДСП высокой плотности достаточно прочные, чтобы их можно было использовать в качестве напольных покрытий. Балки пола должны располагаться достаточно близко друг к другу, чтобы не допустить изгиба или прогиба ДСП. Обычно доски имеют края шпунта и паза для прочности и простоты монтажа.

И, когда много листов сложено друг на друга, то при неправильной «подложке» (когда листы лежат на брусах, расположенных близко друг к другу, в результате чего, края листов ДСП просто свисают по краям под своей тяжестью), они просто деформируются (чему, кстати, способствует еще и повышенная влажность). Либо, когда на поддоне лежит слишком много листов – они так же могут деформироваться.

И, когда много листов сложено друг на друга, то при неправильной «подложке» (когда листы лежат на брусах, расположенных близко друг к другу, в результате чего, края листов ДСП просто свисают по краям под своей тяжестью), они просто деформируются (чему, кстати, способствует еще и повышенная влажность). Либо, когда на поддоне лежит слишком много листов – они так же могут деформироваться. От 5 до 2 градусов

От 5 до 2 градусов