Состав бетона для тротуарной плитки: практика

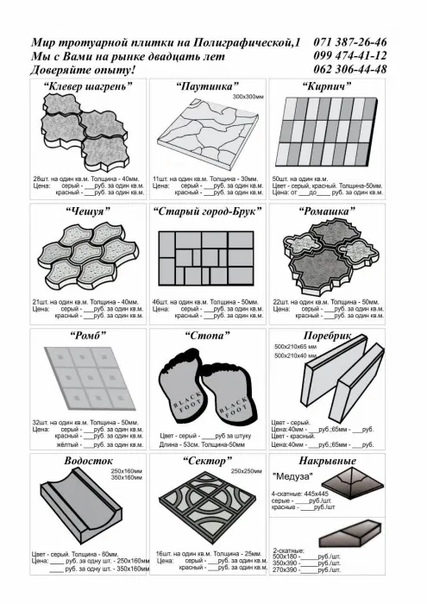

Тротуарная плитка — материал для покрытия тротуаров, улиц, подходов к зданиям, стоянок автомашин и садовых дорожек. Делают её из натурального камня, обожжённой глины или бетона, состав которого отличается от бетона для общестроительных работ. Потребителю предлагается множество разных видов плитки, отличающихся друг от друга габаритами, форматом и цветом.

Содержание

- Растворы для формования тротуарной плитки

- Состав раствора для заливки лицевого слоя

- Приготовление раствора диспергатора

- Замес бетона для лицевого слоя

- Состав раствора для заливки основного слоя

- Замес раствора для основного слоя

Изготовить тротуарную плитку своими руками вполне возможно и не особенно трудно

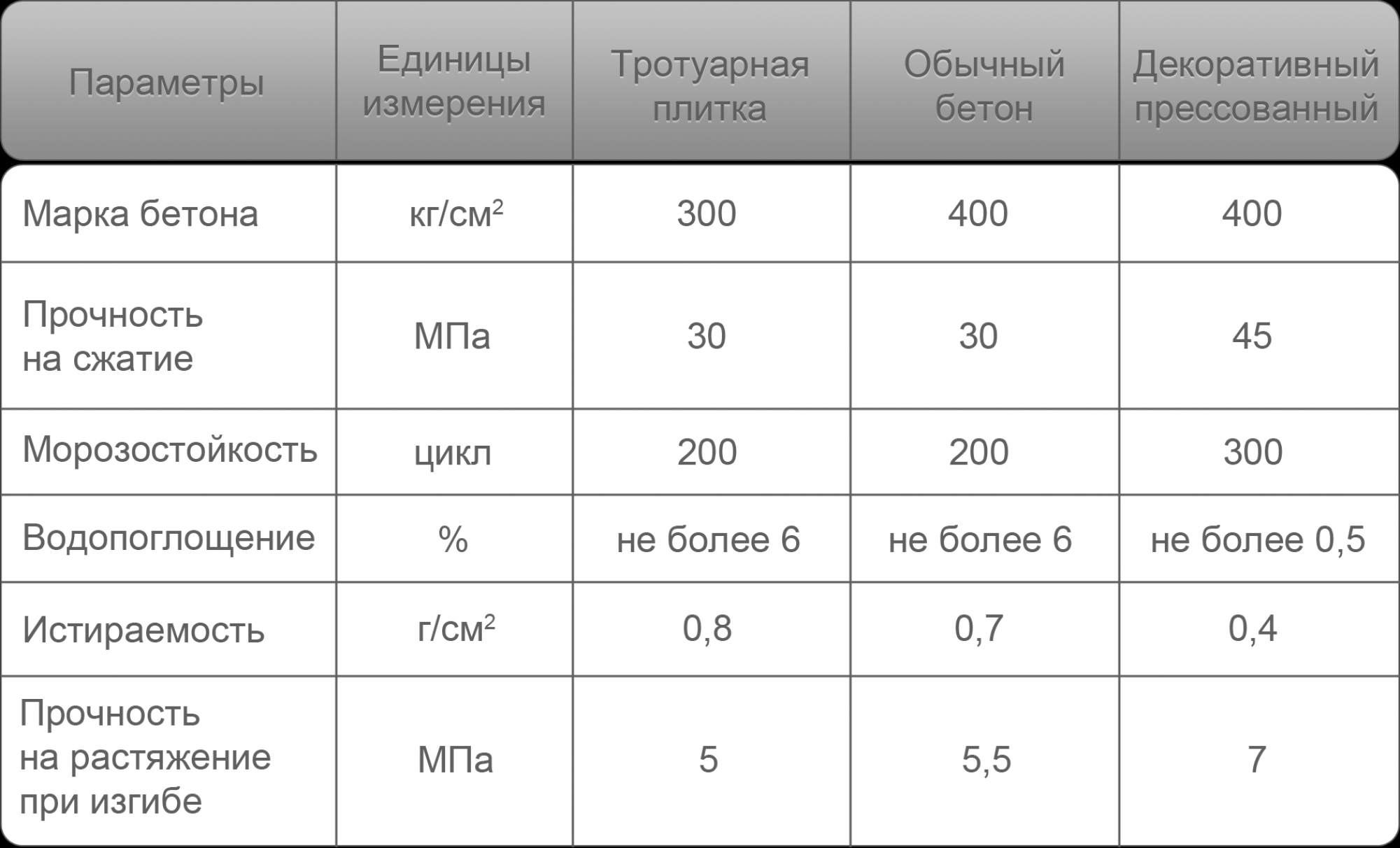

Наиболее распространённым видом тротуарной плитки является плитка из бетона, изготовление которой осуществляется двумя способами: вибролитьём или вибропрессованием. Оба способа обеспечивают получение прочного, эстетически привлекательного материала. Прочность вибролитых изделий обеспечена значительным содержанием в бетоне цемента, а в вибропрессованном материале пониженное количество цемента компенсируется прессованием смеси.

Прочность вибролитых изделий обеспечена значительным содержанием в бетоне цемента, а в вибропрессованном материале пониженное количество цемента компенсируется прессованием смеси.

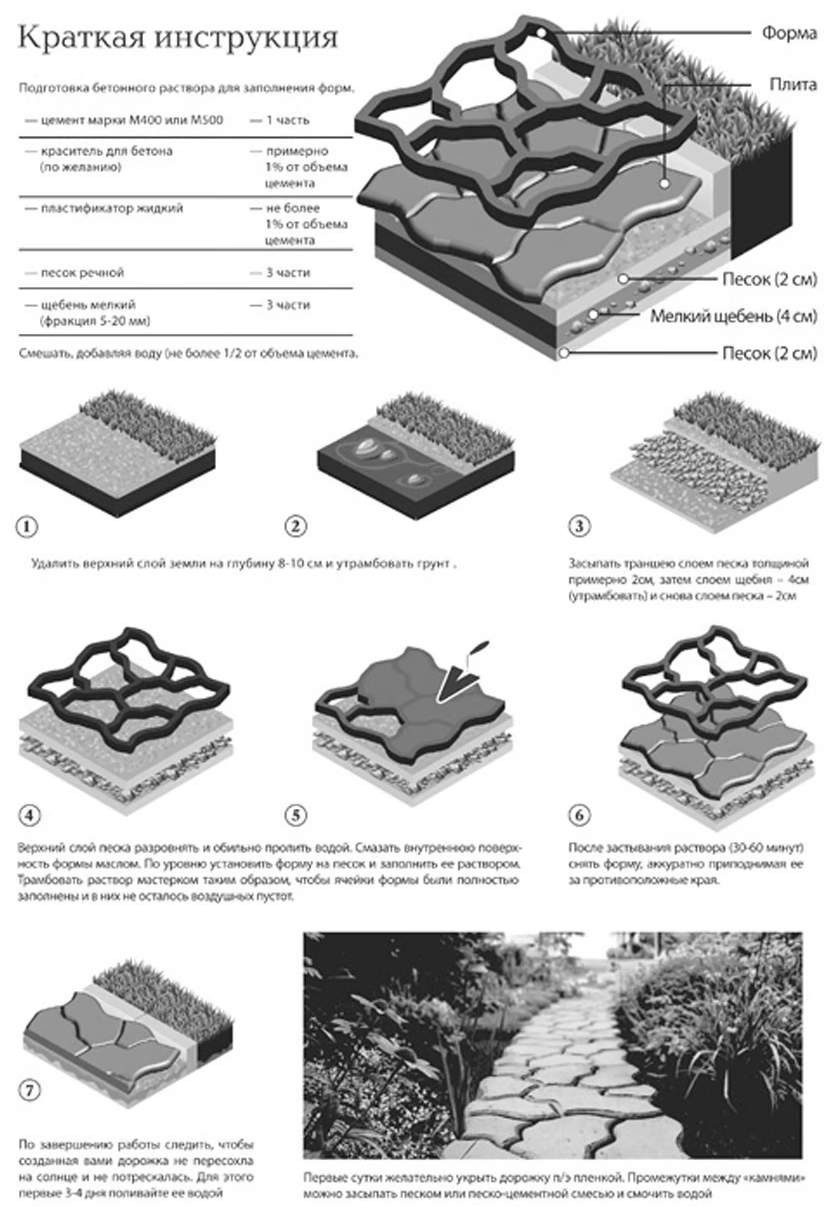

При желании иметь на своём участке оригинальную тротуарную плитку, можно сделать её своими руками. Для этого используют способ вибролитья, который при знании рецепта изготовления раствора вполне применим в домашних условиях. Специальные формы, определяющие формат и конфигурацию будущего изделия, заполняются бетоном, после чего смесь уплотняют вибрированием. Такие формы также можно сделать самостоятельно из металлических полос различной конфигурации, скреплённых между собой сваркой.

Прочность изготавливаемой тротуарной плитки зависит от состава, пропорций и качества составляющих, используемых при приготовлении бетона. Не менее важно соблюдение технологии изготовления плитки, предусматривающей добавку в состав бетона диспергатора или пластификатора для повышения технических характеристик.

Качество изготавливаемой тротуарной плитки зависит от соблюдения рецептуры раствора

Диспергатор и пластификатор имеют одинаковое происхождение, но отличаются пропорциями составляющих элементов, содержанием основного активного вещества. Пластификатор содержит меньшую долю активного вещества, поэтому пластификатор можно использовать как диспергирующий компонент, а диспергатор из-за ценового фактора для пластификации использовать нецелесообразно.

Пластификатор содержит меньшую долю активного вещества, поэтому пластификатор можно использовать как диспергирующий компонент, а диспергатор из-за ценового фактора для пластификации использовать нецелесообразно.

Растворы для формования тротуарной плитки

Рассмотрим состав смесей, применяющихся для заливки форм своими руками в домашних условиях.

Тротуарная плитка состоит из двух слоёв: лицевого и основного. Функции, выполняемые этими слоями, разные, поэтому составы бетона для их формирования отличаются друг от друга. Заполнение форм делают в два этапа: сначала форму частично заливают бетоном для лицевой части, а потом остаток объёма заполняют смесью для основного слоя изделия.

Состав раствора для заливки лицевого слоя

Лицевая часть тротуарной плитки должна быть глянцевой, высокопрочной, толщиной 1,5-2 см.

Состав смеси для заливки лицевой части:

- цемент марки 500;

- ЩПС (щебне-песчаная смесь), отсев – смесь гранитного или гравийного щебня фракции 5-10 мм с просеянным песком пропорции 1:1;

- вода;

- краситель;

- диспергатор.

Приготовление раствора диспергатора

Диспергатор – это специальная добавка, поверхностно-активное вещество, разновидность пластификатора, которая присутствует в рецепте приготовления раствора для улучшения его текучести, ускорения схватываемости смеси, повышения твёрдости и придания глянца лицевой поверхности изделия. Применение этой добавки также облегчает процесс выемки материала из формы после отвердения.

При заливке лицевой части широко применяется диспергатор НФ (нафталин формальдегидный), который выпускается двух марок: А и Б. Обе марки хорошо зарекомендовали себя, но марка Б из-за сложности изготовления значительно дороже. Составы Dolapix PC 67, П-ВХ-1-СХ и Genapol PF 80 Pulver также успешно применяются как диспергирующие добавки к бетону первого слоя.

Компоненты для изготовления тротуарной плитки

Сухой диспергатор своими руками растворяют водой температуры 60 градусов в пропорции 1:4, после чего на каждые 50 кг цемента добавляют по 1 литру раствора. Перед использованием раствор диспергатора перемешивают не подогревая. Готовую добавку не рекомендуется хранить более 5 дней.

Расход сухого диспергатора составляет 0,5-0,7% от веса цемента.

При работе с диспергатором необходимо применять средства индивидуальной защиты от попадания продукта на кожные покровы, слизистые оболочки и проникновения его пыли и паров в органы дыхания и пищеварения, а также соблюдать правила личной гигиены.

Замес бетона для лицевого слоя

Пропорции цемента и отсева при изготовлении раствора для первого слоя составляют 1:2, то есть одна часть цемента на 2 части отсева. На конкретном примере это выглядит так: в бетономешалку заливается 8-10 литров воды, 0,75 литра раствора диспергатора, 3 ведра отсева, 3 ведра (36 кг) цемента и ещё 3 ведра отсева. При изготовлении плитки равномерной цветной окраски в воду предварительно добавляют краситель до получения желаемого оттенка. Общее количество красителя в смеси не должно превышать 4-5% от объёма замеса.

При изготовлении плитки равномерной цветной окраски в воду предварительно добавляют краситель до получения желаемого оттенка. Общее количество красителя в смеси не должно превышать 4-5% от объёма замеса.

Оптимальный вариант для производства тротуарной плитки – цемент

Если потребуется сделать следующий замес того же цвета, пропорцию красителя следует запомнить. Замена в рецепте серого цемента белым той же марки 500 позволяет сделать тротуарную плитку яркой расцветки. Если заливать в форму растворы для лицевого слоя разных цветов, не перемешивая их при этом тщательно, можно своими руками получить оригинальную расцветку плитки, имитирующую срез природного камня.

Для получения однородной смеси все компоненты смешиваются в бетономешалке 10-15 минут до получения однородной массы консистенции густой сметаны, и замес выкладывается в бадью. Во избежание расслаивания изделий промежуток времени между заливками первого и второго слоев должен быть не более 20 минут.

Формы для отливки тротуарной плитки

Состав раствора для заливки основного слоя

Бетон для основного слоя плитки имеет тот же состав, что и для лицевого, но вместо диспергатора используется пластификатор, например, «СП-1» или «Линамикс П-120». Чтобы приготовить раствор основного слоя, цемент смешивается с отсевом в пропорции один к трём. Расчёт расхода пластификатора делают идентично расчёту расхода диспергатора.

Чтобы приготовить раствор основного слоя, цемент смешивается с отсевом в пропорции один к трём. Расчёт расхода пластификатора делают идентично расчёту расхода диспергатора.

Замес раствора для основного слоя

Приведём конкретный пример соблюдения пропорций при изготовлении бетона для основного слоя. В бетономешалку заливается 10-12 литров воды, 0,75 литра раствора пластификатора, 5 ведер отсева, 3 ведра (36 кг) цемента и ещё 4 ведра отсева. Краситель при изготовлении раствора основного объёма изделия не добавляется. Смесь также месится в течение 10-15 мин до консистенции сметаны и выкладывается в бадью.

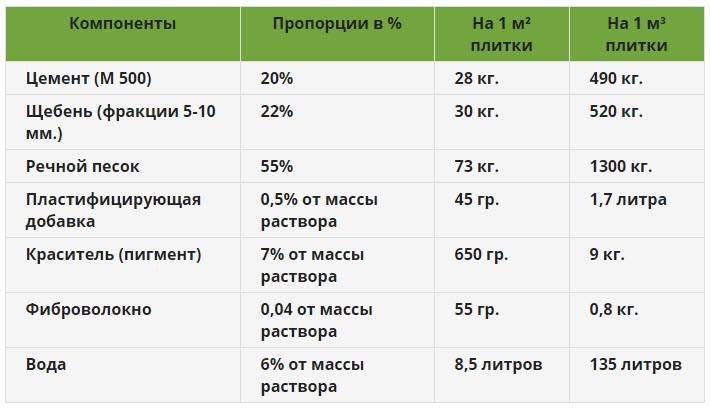

Для справки: чтобы в домашних условиях приготовить бетон для 1 м2 тротуарной плитки толщиной 4,5 см, понадобится:

- цемент – 20 кг;

- ЩПС (отсев) – 70 кг;

- диспергатор (первый слой) – 0,09 кг;

- пластификатор (второй слой) – 0,075 кг;

- пигмент – 0,6-0,8 кг.

—>

Бетон для тротуарной плитки – какой выбрать состав?

При проведении строительных работ (или по их окончании) неизбежно возникает вопрос о благоустройстве прилегающей территории. Ходить по останкам стройматериалов и цементно-почвенной смеси неудобно и антиобщественно. Для воплощения в жизнь этой дизайнерской задачи есть много решений в числе которых – оправданно популярная укладка тротуарной плитки. Этот материал имеет множество вариантов конфигурации и богатый выбор цветовых решений, удобен в монтаже и сравнительно недорог.

Ходить по останкам стройматериалов и цементно-почвенной смеси неудобно и антиобщественно. Для воплощения в жизнь этой дизайнерской задачи есть много решений в числе которых – оправданно популярная укладка тротуарной плитки. Этот материал имеет множество вариантов конфигурации и богатый выбор цветовых решений, удобен в монтаже и сравнительно недорог.

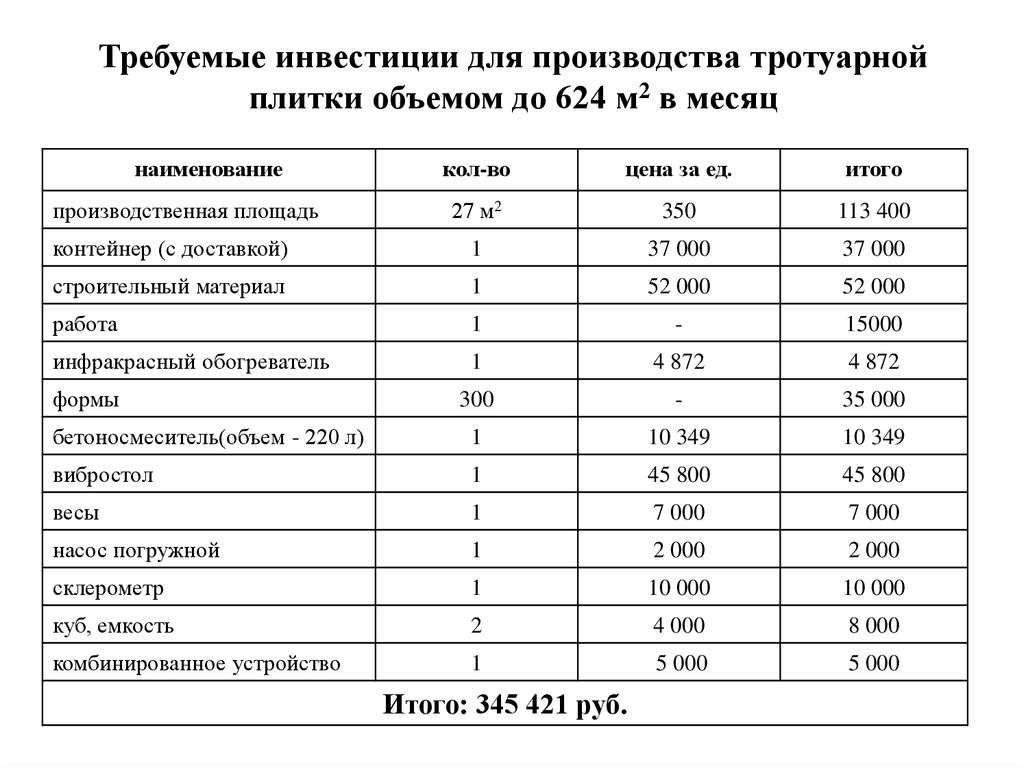

Изготовление тротуарной плитки возможно без дорогостоящего оборудования и не требует привлечения производственных мощностей. Его может организовать каждый желающий. Правильно подобранные пропорции бетона и других компонентов смеси позволят получить высококачественный строительный материал при существенной экономии.

При проведении строительных работ (или по их окончании) неизбежно возникает вопрос о благоустройстве прилегающей территории. Ходить по останкам стройматериалов и цементно-почвенной смеси неудобно и антиобщественно. Для воплощения в жизнь этой дизайнерской задачи есть много решений в числе которых – оправданно популярная укладка тротуарной плитки. Этот материал имеет множество вариантов конфигурации и богатый выбор цветовых решений, удобен в монтаже и сравнительно недорог.

Для воплощения в жизнь этой дизайнерской задачи есть много решений в числе которых – оправданно популярная укладка тротуарной плитки. Этот материал имеет множество вариантов конфигурации и богатый выбор цветовых решений, удобен в монтаже и сравнительно недорог.

Изготовление тротуарной плитки возможно без дорогостоящего оборудования и не требует привлечения производственных мощностей. Его может организовать каждый желающий. Правильно подобранные пропорции бетона и других компонентов смеси позволят получить высококачественный строительный материал при существенной экономии.

Материалы для тротуарной плитки

Чтобы максимально уменьшить стоимость тротуарной плитки (о чем грезит в розовых снах каждый рачительный хозяин), можно изготовить ее своими силами в домашних условиях. Для этого не потребуется дорогостоящее оборудование, а только самые простые инструменты: бетономешалка (если есть) или емкость для смешивания раствора (русско-советское корыто), лопаты, ведра, формы, тоже изготовленные самостоятельно либо приобретенные по бросовым ценам.

И, естественно, материалы:

- цемент,

- песок,

- щебень,

- вода,

- пластификатор,

- модификатор,

- красящий пигмент нужного цвета.

Чтобы результат ваших трудов оправдал затраченные средства и усилия, следуйте приведенным ниже несложным рекомендациям.

Качество бетонных изделий (в частности тротуарной плитки) во многом зависит от правильного подбора компонентов бетона и тщательного соблюдения их пропорций. Поэтому нужно приобрести портландцемент М500 без добавок (чтобы наверняка), мытый гранитный щебень фракции 5 – 10 мм, крупнозернистый речной песок, качественные пластификатор и пигментный краситель, использовать чистую воду. Конечно, можно приобрести более дешевые (соответственно, менее качественные) ингредиенты, но тогда будет очень сложно достичь должного качества конечного продукта.

Состав бетонной смеси

Такие изделия как бордюры, тротуарная и фасадная плитка согласно ГОСТу 17608-91 должны отвечать высоким требованиям по морозостойкости. Пропорции и состав смеси в значительной степени влияют на технические характеристики и качество конечных изделий.Специалисты рекомендуют остановить свой выбор на цементе М500, относящимся к группе портландцементов и отличающимся высокой прочностью и более ранним схватыванием, в сравнении с бетоном марки М400 и ниже. Цемент М500 может идти с минеральными добавками (не более 20%) или быть без них. ПЦ II/А-Ш 500 содержит минеральные добавки, ПЦ I-500 – чистый портландцемент (изделия, изготовленные из такого цемента, могут выдержать нагрузку до 500 кг/см2).

В производстве тротуарной плитки лучше всего использовать бездобавочный вариант.

При этом его устойчивость к истиранию не должна быть ниже М800 (высокопрочный или прочный тип), показатели морозостойкости – F300-400 (отвечают характеристикам гранитного щебня). Песок следует приобретать крупный речной (размер фракции не ниже 2,5 мм) с процентным содержанием примесей – не более 3%.

При этом его устойчивость к истиранию не должна быть ниже М800 (высокопрочный или прочный тип), показатели морозостойкости – F300-400 (отвечают характеристикам гранитного щебня). Песок следует приобретать крупный речной (размер фракции не ниже 2,5 мм) с процентным содержанием примесей – не более 3%.Использование пластификаторов и суперпластификаторов позволяют получать литую плитку без вибрации. При уменьшении количества воды в составе раствора мы получим самоуплотняющийся высокопрочный бетон для тротуарной плитки.

Для придания изделию нужного оттенка используют железоокисные пигменты-красители, устойчивые к действию ультрафиолета, влаги, повышенных температур.

В качестве армирующего материала выступает фибра полипропиленовая. Это добавка способна заменить стальную арматуру, предотвращает образование трещин в готовых конструкциях.

Вода необходима для сцепления компонентов и придания смеси однородности.

Пропорции бетонной смеси – 1:2:2 (вода, цемент, щебень)

Шаг 1. На 50 кг бездобавочного цемента М500 нам потребуются 15-20 литров пресной чистой воды (2 ведра). Заливаем воду в бетономешалку.

Шаг 2. Растворяем в небольшом количестве теплой воды (до 50°С) пластификатор и добавляем состав в бетономешалку, после чего тщательно перемешиваем.

Шаг 3. Пигменты-красители берем из расчета нормы, рекомендуемой производителем.

Шаг 4. Чистый гранитный щебень в количестве трех 12-литровых ведер высыпаем в бетономешалку и перемешиваем с водой. Добавление гранитного отсева существенно снижает риск образования трещин и повышает прочность готового изделия.

Шаг 5. В полученную смесь добавляем мешок цемента (50 кг или 3 12-литровых ведра). После добавления каждого ведра, смесь тщательно перемешиванием.

После добавления каждого ведра, смесь тщательно перемешиванием.

Шаг 6. Досыпаем еще 1 ведро гранитного щебня и снова вымешиваем. Затем загружаем 4 ведра речного песка, тщательно перемешивая после каждой новой порции (ведра). При необходимости добавляем немного воды.

Шаг 7. Добавляем последнее ведро щебня. Весь процесс изготовления одной такой порции займет у вас не более 10 минут. При этом предложенные выше пропорции и состав бетона для тротуарной плитки позволит получить густой высококачественный раствор.

Шаг 8. Смесь заливаем в формы. Содержимое в формах уплотняем с помощью киянки. При укладке бетонного раствора в формы последние следует немного потрясти, что позволит обеспечить более плотную усадку состава.

Шаг 9. Спустя пару дней плитку извлекаем, предварительно смазав маслом или эмульсией. Для упрощения процесса извлечения можно поместить форму под горячую воду (до +60°С).

Изготовление бетонной смеси

Итак, приступаем к изготовлению бетонной смеси. Рекомендуемое соотношение сухих составляющих (цемент, песок, щебень) нужно взять в пропорции 1:2:2, а пластификатор и краситель согласно рекомендации изготовителя.

Рекомендуемое соотношение сухих составляющих (цемент, песок, щебень) нужно взять в пропорции 1:2:2, а пластификатор и краситель согласно рекомендации изготовителя.

Сначала заливаем в бетономешалку около 20 литров чистой воды. Приготавливаем раствор пластификатора. Для этого необходимое количество сухого вещества (примерно 0,7% от массы цемента) растворяем в теплой (50 – 60 °С) воде, вливаем в бетономешалку и тщательно перемешиваем. Теперь туда же отправляем пигментный краситель (от 2 до 5% массы цемента). Через 1 – 2 минуты засыпаем чистый щебень, потом с таким же интервалом помещаем в бетономешалку песок и цемент. Для увеличения долговечности бетона, повышения его износоустойчивости и ударопрочности в раствор можно добавить полиамидные, полипропиленовые или стеклянные щелочоустойчивые волокна длиной 10 – 20 мм, диаметром 10 – 40 мкм (0,8 – 1,0 кг на 1 м3 бетона). Благодаря такому армированию значительно повышаются прочностные характеристики готового изделия.

Новые формы не требуют особой подготовки перед заливкой раствора. Однако, со временем, на их внутренней поверхности появляются мелкие царапинки, которые увеличивают сцепление формы с раствором. В этом случае требуется обработать поверхность специальной эмульсией для легкого извлечения плитки. После заливки раствора уплотняем его с помощью киянки или легкого встряхивания чтобы обеспечить полное заполнение формы и плотную усадку состава.

Через двое суток плитку нужно извлечь из формы. Облегчить эту операцию поможет прогревание в горячей (до 60 °С) воде.

На протяжении последующих двух недель изделия хранят в затененном месте при температуре не ниже 0°С, периодически смачивая их поверхность водой. После того, как через две недели тротуарная плитка полностью высохнет и обретет максимальную прочность, можно приступать к ее укладке.

Материалы для бетонной брусчатки

Натуральный камень, используемый в бетонной брусчатке, может сильно различаться по плотности. Степень плотности может варьироваться от более твердых до более мягких типов камней. Доступные текстуры могут включать глянцевые, гладкие и слегка шероховатые поверхности. Разнообразие материалов из натурального камня обычно применяется для бордюров сада, дорожек и садовых ступенек. Благодаря многочисленным доступным формам, размерам и цветам у вас обязательно будет что-то, что определенно удовлетворит ваши потребности в улучшении дома.

Бетонная брусчатка обычно изготавливается, чтобы помочь вам имитировать внешний вид брусчатки из глиняного кирпича. Они обычно создаются с использованием комбинации двух основных ингредиентов. Это заполнитель и цемент. Эти брусчатки, как правило, доступны в различных стилях, поэтому материалы могут подходить для различных вариантов применения. Существует большой выбор цветов, из которых вы можете выбрать. Есть много вариантов цвета из-за доступных красителей. Тем не менее, вам рекомендуется использовать цветные герметики для брусчатки. Это может помочь вам сохранить и сохранить яркий цвет при первоначальной установке.

Основным преимуществом использования бетонной брусчатки для внутренних двориков, пешеходных дорожек и проездов является тот факт, что ремонт может быть легко выполнен. Вы только должны рассмотреть вопросы, которые вращаются вокруг нежелательных асфальтоукладчиков. После этого вам просто нужно заменить эти ненужные части.

Налитые плиты для бетонных брусчаток могут штамповаться по шаблону. Это может привести к имитации тротуарной плитки или кирпичной брусчатки. Вы можете получить желаемые цвета, используя пигментацию и красители. Тем не менее, вы должны принять к сведению, что цвета в конечном итоге исчезают через определенный период времени.

Это может привести к имитации тротуарной плитки или кирпичной брусчатки. Вы можете получить желаемые цвета, используя пигментацию и красители. Тем не менее, вы должны принять к сведению, что цвета в конечном итоге исчезают через определенный период времени.

Печатный и литой бетон считается широко используемым материалом для укладки бетонных покрытий . Это может быть применено к пешеходным дорожкам и подъездным дорожкам. Основная причина популярности этих материалов – низкая стоимость. Это по сравнению с другими типами доступных материалов. Стоимость материала можно считать довольно низкой для начала. Тем не менее, связанные с этим расходы могут быть значительными, если вы начнете думать о потребностях в обслуживании.

Уход за отштампованным и залитым бетоном включает регулярное уплотнение и очистку поверхности материала. В связи с этим фактические затраты на материалы вступят в силу, если вам придется нанять профессионалов, которые сделают работу за вас. В некоторых случаях приходится выполнять перезаливку.

Материал брусчатки из натурального камня

Натуральный камень может различаться по плотности, от более мягкого до твердого. Доступные текстуры могут варьироваться от гладких до глянцевых и довольно шероховатых поверхностей.

Натуральный камень обычно применяется для садовых ступеней, дорожек и бордюров. Благодаря разнообразию цветов, размеров и форм обязательно найдется что-то, что удовлетворит ваши потребности.

Бетонная брусчатка

Бетонная брусчатка имитирует внешний вид брусчатки из глиняного кирпича. Они сделаны из комбинации двух основных ингредиентов; цемент и заполнитель.

Бетоноукладчики доступны в различных стилях для различных применений. Существует также большой выбор цветов благодаря использованию красителей. Тем не менее, рекомендуется использовать цветные герметики на бетонной брусчатке, чтобы сохранить яркий цвет при первой укладке.

Преимущество использования бетонной брусчатки для подъездных путей, пешеходных дорожек и патио заключается в простоте ремонта. Это просто вопрос удаления ненужной тротуарной плитки, а затем замены ее новой.

Это просто вопрос удаления ненужной тротуарной плитки, а затем замены ее новой.

Литой и штампованный бетон

На литые бетонные плиты можно нанести рисунок, имитирующий кирпичную или каменную брусчатку. Цвета можно получить с помощью красителей и пигментов; цвета могут иметь тенденцию к выцветанию со временем.

Залитый и штампованный бетон является широко используемым материалом для мощения; это может быть применено к вашей подъездной дорожке и пешеходным дорожкам. Причина, по которой он так популярен, в основном связана с низкой стоимостью по сравнению с другими типами материалов. Затраты могут быть довольно низкими для начала; однако затраты, связанные с техническим обслуживанием, могут быть значительными.

Уход за литым и штампованным бетоном включает очистку и регулярное уплотнение. Реальные затраты возникают, если вам нужен ремонт. Бетон трудно ремонтировать, так как иногда необходимо заново заливать его от начала до конца.

Глиняная брусчатка

Глиняная брусчатка зарекомендовала себя как один из самых прочных материалов для брусчатки. Это материал, который использовался на протяжении тысячелетий и продолжает оставаться популярным и сегодня.

Это материал, который использовался на протяжении тысячелетий и продолжает оставаться популярным и сегодня.

Выдающимся преимуществом использования глиняной брусчатки является ее стойкий яркий цвет. Поскольку глина является натуральным материалом, она сохраняет свой естественный яркий цвет и никогда не выцветает. Цвета варьируются от темных угольных до коричневых, красных и даже розовых оттенков. Глиняная брусчатка также доступна в самых разных формах: от традиционной прямоугольной до выпуклой, дощатой и переплетающейся восьмиугольной. Есть разнообразие на любой индивидуальный вкус.

Брусчатка

Брусчатка используется для проникновения воды, сохраняя внешний вид кирпича или каменной брусчатки. Вставляя каналы между стыками каждого брусчатого бруса, вода будет стекать вниз и постепенно проникать в почву под ним.

Эти водопроницаемые брусчатки часто используются для покрытия подъездных путей, пешеходных дорожек и террас. Некоторые производители производят брусчатку различных форм и рисунков, что позволяет воде медленно фильтроваться.

Описание применения — Бетон на портландцементе — Руководство пользователя по отходам и побочным продуктам при строительстве дорожных покрытий

| ПОРТЛАНДЦЕМЕНТ БЕТОННОЕ ПОКРЫТИЕ | Описание приложения |

ВВЕДЕНИЕ

Покрытия из бетона на портландцементе (PCC) (или жесткие покрытия) состоят из плиты PCC, которая обычно поддерживается гранулированным или стабилизированным основанием, и подстилающего слоя. В некоторых случаях плита РСС может быть покрыта слоем асфальтобетона. Бетон на портландцементе производится на центральном заводе и доставляется на строительную площадку в автобетоносмесителях или загружается непосредственно в автобетоносмесители, а затем смешивается на строительной площадке. В любом случае PCC затем отсыпается, распределяется, выравнивается и уплотняется, как правило, с использованием бетоноукладочного оборудования со скользящими опалубками.

МАТЕРИАЛЫ

Основные компоненты PCC включают крупный заполнитель (щебень или гравий), мелкий заполнитель (обычно природный песок), портландцемент и воду. Заполнитель действует как наполнитель, который связан затвердевшим портландцементным тестом, образованным в результате химических реакций (гидратации) между портландцементом и водой. В дополнение к этим основным компонентам часто используются дополнительные вяжущие материалы и химические добавки для улучшения или изменения свойств свежего или затвердевшего бетона.

Бетонный заполнитель

Крупные и мелкие заполнители, используемые в РСС, составляют от 80 до 85 процентов смеси по массе (от 60 до 75 процентов смеси по объему). Надлежащая классификация заполнителя, прочность, долговечность, ударная вязкость, форма и химические свойства необходимы для прочности и производительности бетонной смеси.

Портландцемент и дополнительные вяжущие материалы

Портландцементы представляют собой гидравлические цементы, которые схватываются и затвердевают в результате реакции с водой в результате гидратации с образованием камнеподобной массы. Портландцемент обычно составляет около 15 процентов смеси PCC по весу. Портландцемент производится путем дробления, помола и смешивания отобранных сырьевых материалов, содержащих соответствующие пропорции извести, железа, кремнезема и глинозема. Большинство частиц портландцемента имеют диаметр менее 0,045 мм (сито № 325).

Портландцемент обычно составляет около 15 процентов смеси PCC по весу. Портландцемент производится путем дробления, помола и смешивания отобранных сырьевых материалов, содержащих соответствующие пропорции извести, железа, кремнезема и глинозема. Большинство частиц портландцемента имеют диаметр менее 0,045 мм (сито № 325).

в сочетании с водой образует цементный компонент бетонной смеси. Паста обычно составляет от 25 до 40 процентов от общего объема бетона. Воздух также является компонентом цементного теста, занимая от 1 до 3 процентов от общего объема бетона, до 8 процентов (обычно от 5 до 8 процентов) в воздухововлекающих бетонах. В пересчете на абсолютный объем вяжущие материалы составляют от 7 до 15 процентов смеси, а вода — от 14 до 21 процента.

Дополнительные цементные материалы иногда используются для изменения или улучшения свойств цемента или бетона. Обычно они включают пуццолановые или самоцементирующиеся материалы. Пуццолановые материалы представляют собой материалы, состоящие из аморфного кремнеземистого или кремнеземисто-глиноземистого материала в тонкоизмельченной (порошковой) форме, по размеру близкие к частицам портландцемента, которые в присутствии воды реагируют с активатором, обычно гидроксидом кальция и щелочами. с образованием соединений, обладающих вяжущими свойствами. Описания различных видов пуццоланов и их спецификации приведены в стандарте ASTM C618. Самоцементирующиеся материалы — это материалы, которые реагируют с водой с образованием продуктов гидратации без какого-либо активатора.

с образованием соединений, обладающих вяжущими свойствами. Описания различных видов пуццоланов и их спецификации приведены в стандарте ASTM C618. Самоцементирующиеся материалы — это материалы, которые реагируют с водой с образованием продуктов гидратации без какого-либо активатора.

Дополнительные цементные материалы могут влиять на удобоукладываемость, тепловыделение при гидратации, скорость набора прочности, структуру пор и проницаемость затвердевшего цементного теста.

Зольная пыль, образующаяся при сжигании битуминозных углей, проявляет пуццолановые свойства. Микрокремнезем также представляет собой пуццолановый материал, состоящий почти полностью (85 процентов и более) из очень мелких частиц (в 100 раз меньше, чем портландцемент), которые обладают высокой реакционной способностью.

Зола-унос, образующаяся при сжигании суббитуминозного угля, обладает свойствами самоцементации (не требуются дополнительные активаторы, такие как гидроксид кальция). Точно так же молотый гранулированный доменный шлак реагирует с водой с образованием продуктов гидратации, которые придают шлаку вяжущие свойства.

Угольная летучая зола и молотый гранулированный доменный шлак могут смешиваться с портландцементом перед производством бетона или добавляться отдельно в бетонную смесь (добавка). Кремнеземная пыль используется исключительно в качестве добавки.

Химические и минеральные добавки

Добавка – это материал, отличный от портландцемента, воды и заполнителя, который используется в бетоне, когда его смешивают для изменения свойств свежего или затвердевшего бетона. Химические примеси делятся на три основные категории. К ним относятся водоредуцирующие агенты, воздухововлекающие агенты и отвердители. Химические добавки для бетона описаны в ASTM C494.

Водоредуцирующие вещества — это химические вещества, которые используются для уменьшения количества воды, которое необходимо добавить в смесь, в то же время обеспечивая эквивалентную или улучшенную удобоукладываемость и прочность.

Воздухововлечение повышает устойчивость бетона к разрушению при воздействии замораживания и оттаивания, повышает устойчивость к образованию накипи (поверхностное разрушение), возникающее в результате воздействия противогололедных химикатов, повышает устойчивость к воздействию сульфатов и снижает проницаемость. Воздухововлечение может быть достигнуто добавлением воздухововлекающей добавки во время смешивания. Выпускается множество коммерческих воздухововлекающих добавок. Описания и спецификации приведены в ASTM C260.

Воздухововлечение может быть достигнуто добавлением воздухововлекающей добавки во время смешивания. Выпускается множество коммерческих воздухововлекающих добавок. Описания и спецификации приведены в ASTM C260.

могут использоваться для замедления или ускорения скорости схватывания бетона. Замедлители иногда используются для компенсации ускоряющего эффекта жаркой погоды или для замедления схватывания, когда укладка бетона может быть затруднена. Ускорители применяют, когда желательно как можно быстрее набрать прочность для выдерживания расчетных нагрузок. Хлорид кальция является активным веществом, которое чаще всего используется в качестве ускорителя. Агенты схватывания (замедлители и ускорители) более подробно описаны в ASTM C49.4.

СВОЙСТВА МАТЕРИАЛОВ И МЕТОДЫ ИСПЫТАНИЙ

Бетонный заполнитель

Поскольку заполнители, используемые в бетонных смесях, составляют приблизительно от 80 до 85 процентов бетонной смеси по массе (от 60 до 75 процентов бетонной смеси по объему), используемые заполнители оказывают глубокое влияние на свойства и характеристики смеси как в пластичном и закаленном состояниях. Ниже приводится перечень и краткий комментарий некоторых наиболее важных свойств заполнителей, используемых в бетонных смесях для дорожного покрытия:

Ниже приводится перечень и краткий комментарий некоторых наиболее важных свойств заполнителей, используемых в бетонных смесях для дорожного покрытия:

- Градация – распределение частиц заполнителя по размерам влияет на относительные пропорции, требования к вяжущим материалам и воде, удобоукладываемость, прокачиваемость, экономичность, пористость, усадку и долговечность. Распределение размеров частиц заполнителя должно быть комбинацией размеров, обеспечивающей минимум пустот.

- Абсорбция – необходимо определить абсорбцию и поверхностную влажность заполнителей, чтобы можно было контролировать чистое содержание воды в бетоне.

- Форма частиц и текстура поверхности – форма частиц и текстура поверхности как крупных, так и мелких заполнителей оказывают значительное влияние на свойства пластичного бетона. Грубые текстурированные, угловатые или вытянутые частицы требуют больше воды для производства удобоукладываемого бетона, чем гладкие, округлые, компактные заполнители, и в результате эти заполнители требуют больше вяжущих материалов для поддержания того же водоцементного отношения.

Угловатые или плохо отсортированные заполнители могут привести к получению бетона, который будет сложнее перекачивать, а также может быть сложнее отделывать. Прочность затвердевшего бетона обычно увеличивается с увеличением угловатости крупного заполнителя, и следует избегать плоских или удлиненных частиц крупного заполнителя. Более желательны округлые частицы мелкого заполнителя из-за их положительного влияния на удобоукладываемость пластичного бетона.

Угловатые или плохо отсортированные заполнители могут привести к получению бетона, который будет сложнее перекачивать, а также может быть сложнее отделывать. Прочность затвердевшего бетона обычно увеличивается с увеличением угловатости крупного заполнителя, и следует избегать плоских или удлиненных частиц крупного заполнителя. Более желательны округлые частицы мелкого заполнителя из-за их положительного влияния на удобоукладываемость пластичного бетона. - Сопротивление истиранию – сопротивление истиранию заполнителя часто используется как общий показатель его качества.

- Долговечность – устойчивость к замерзанию и оттаиванию необходима для заполнителей бетона и связана с пористостью, абсорбцией, проницаемостью и структурой пор заполнителя.

- Вредные материалы – заполнители не должны содержать потенциально вредных материалов, таких как куски глины, сланцы или другие сыпучие частицы, а также других материалов, которые могут повлиять на его химическую стабильность, устойчивость к атмосферным воздействиям или объемную стабильность.

- Прочность частиц – для обычных бетонных покрытий прочность заполнителя редко проверяется. Обычно она намного больше и, следовательно, не столь критична, как прочность пасты или сцепление пасты с заполнителем. Прочность частиц является важным фактором в высокопрочных бетонных смесях.

В таблице 24-5 приведен список стандартных методов испытаний, которые используются для оценки пригодности обычных минеральных заполнителей для дорожного покрытия из бетона на портландцементе.

Таблица 24-5. Процедуры испытаний бетонных заполнителей.

| Недвижимость | Метод испытаний | Артикул |

| Общие характеристики | Бетонные заполнители | АСТМ С33 |

| Товарный бетон | АСТМ К94/ ААШТО М157М | |

| Бетон, изготовленный объемным дозированием и непрерывным смешиванием | АСТМ К685/ААШТО М241 | |

| Терминология, относящаяся к бетону и бетонным заполнителям | АСТМ С125 | |

| Градация | Размеры заполнителя для строительства дорог и мостов | АСТМ Д448/ААШТО М43 |

| Ситовой анализ мелкого и крупного заполнителя | АСТМ К136/ААШТО Т27 | |

| Поглощение | Удельный вес и поглощение крупного заполнителя | АСТМ К127/ААШТО Т85 |

| Удельный вес и абсорбция мелких заполнителей | АСТМ К128/ААШТО Т84 | |

| Форма частиц и текстура поверхности | Плоские и удлиненные частицы в грубом заполнителе | АСТМ D4791 |

| Неуплотненные пустоты Содержание мелкозернистого заполнителя (в зависимости от формы частиц, текстуры поверхности и градации) | АСТМ С1252/ААШТО ТР33 | |

| Индекс формы и текстуры совокупных частиц | АСТМ D3398 | |

| Стойкость к истиранию | Устойчивость к разложению крупногабаритного грубого заполнителя при истирании и ударе в машине Лос-Анджелеса | АСТМ С535 |

| Стойкость к разложению мелкого крупнозернистого заполнителя при истирании и ударе в машине Los Angeles | АСТМ С131/ААШТО Т96 | |

| Долговечность | Совокупный индекс долговечности | АСТМ Д3744/ААШТО Т210 |

| Прочность заполнителей при использовании сульфата натрия или сульфата магния | АСТМ К88/ААШТО Т104 | |

| Прочность агрегатов путем замораживания и оттаивания | ААШТО Т103 | |

| Вредные компоненты | Петрографическое исследование заполнителей для бетона | АСТМ С295 |

| Органические примеси в мелком заполнителе для бетона | АСТМ С40 | |

| Глинистые комки и рыхлые частицы в заполнителях | АСТМ С142 | |

| Пластмассовая мелочь в отсортированных заполнителях и почвах с использованием теста на эквивалент песка | АСТМ D2419 | |

| Стабильность объема | Потенциальное изменение объема комбинаций цемент-заполнитель | АСТМ С342 |

| Ускоренное обнаружение потенциально опасного расширения растворных стержней из-за щелочно-кремнеземной реакции | АСТМ С227 |

Портландцемент и дополнительные вяжущие материалы

Хотя он составляет от 7 до 15 процентов от абсолютного объема бетонной смеси, это затвердевшая паста, которая образуется в результате гидратации цемента при добавлении воды, которая связывает частицы заполнителя вместе, образуя камнеподобную массу. Следовательно, на свойства бетона в пластичном и затвердевшем состоянии большое влияние оказывают свойства вяжущего материала, который может состоять из одного портландцемента или смесей портландцемента с дополнительными вяжущими материалами. Некоторые из наиболее важных свойств цементного вяжущего включают:

Следовательно, на свойства бетона в пластичном и затвердевшем состоянии большое влияние оказывают свойства вяжущего материала, который может состоять из одного портландцемента или смесей портландцемента с дополнительными вяжущими материалами. Некоторые из наиболее важных свойств цементного вяжущего включают:

- Химический состав – различия в химическом составе, особенно с дополнительными вяжущими материалами, которые могут быть менее однородными, чем портландцемент, могут повлиять на начальную и предельную прочность, выделение тепла, время схватывания и устойчивость к вредным материалам.

- Крупность – крупность цемента или дополнительных вяжущих материалов влияет на тепловыделение и скорость гидратации. Более тонкие материалы реагируют быстрее с соответствующим увеличением набора прочности на ранней стадии, в первую очередь в течение первых 7 дней. Тонкость также влияет на удобоукладываемость, поскольку чем мельче материал, тем больше площадь поверхности и сопротивление трению пластичного бетона.

- Прочность – относится к способности цементного теста сохранять свой объем после схватывания и связано с наличием чрезмерного количества свободной извести или магнезии в цементе или дополнительном вяжущем материале.

- Время схватывания – время схватывания цементного теста является показателем скорости, с которой происходят реакции гидратации и нарастания прочности, и может использоваться в качестве индикатора того, происходят ли в пасте нормальные реакции гидратации.

- Ложное схватывание – ложное схватывание или преждевременное затвердевание цементного теста проявляется значительной потерей пластичности без выделения тепла вскоре после смешивания бетона.

- Прочность на сжатие – прочность на сжатие зависит от состава и крупности цемента. Прочность на сжатие для различных цементов или цементных смесей устанавливается путем испытания на сжатие кубиков строительного раствора, приготовленных с использованием стандартного сортированного песка.

- Удельный вес – удельный вес не является показателем качества цемента, но необходим для расчета состава бетонной смеси. Удельный вес портландцемента составляет примерно 3,15.

В таблице 24-6 приведен список стандартных лабораторных испытаний, которые в настоящее время используются для оценки состава смеси или ожидаемых характеристик портландцемента и дополнительных вяжущих материалов для использования в бетонных смесях для дорожного покрытия.

Таблица 24-6. Процедуры испытаний портландцемента и дополнительных вяжущих материалов.

| Недвижимость | Метод испытаний | Артикул |

| Общие характеристики | Портландцемент | АСТМ С150 |

| Смешанный гидравлический цемент | АСТМ С595 | |

| Расширяющийся гидравлический цемент | АСТМ С845 | |

| Использование пуццолана в качестве минеральной добавки | АСТМ С618 | |

| Технические характеристики доменного шлака | АСТМ С989 | |

| Технические характеристики дыма кремнезема | АСТМ С1240 | |

| Химический состав | Химический анализ гидравлических цементов | АСТМ С114 |

| Тонкость | Тонкость гидравлического цемента на ситах 150 мкм (№ 100) и 75 мкм (№ 200) | АСТМ К184/ААШТО 128 |

| Крупность гидравлического цемента и сырья на ситах 300 мкм (№ 50), 150 мкм (№ 100) и 75 мкм (№ 200) мокрым методом | АСТМ С786 | |

| Тонкость гидравлического цемента на сите 45 мкм (№ 325) | АСТМ К430/ААШТО Т192 | |

| Определение крупности портландцемента с помощью прибора для определения воздухопроницаемости | АСТМ К204/ААШТО Т153 | |

| Крупность портландцемента по турбидиметру | АСТМ К115/ААШТО Т98 | |

| Прочность цемента | Автоклавное расширение портландцемента | АСТМ К151/ААШТО Т107 |

| Время установки | Время схватывания гидравлического цемента с помощью иглы Вика | АСТМ К191/ААШТО Т131 |

| Время схватывания гидравлического цемента с помощью игл Гиллмора | АСТМ К266/ААШТО Т154 | |

| Время схватывания гидравлического цементного раствора модифицированной иглой Вика | АСТМ С807 | |

| Ложный набор | Раннее затвердевание портландцемента (растворный метод) | АСТМ К359/ААШТО Т185 |

| Раннее схватывание портландцемента (Метод вставки) | АСТМ К451/ААШТО Т186 |

МАТЕРИАЛ ДЛЯ БЕТОННЫХ СТРОИТЕЛЬНЫХ ПОКРЫТИЙ

Пропорции смеси для бетонных смесей для дорожного покрытия определяются в лаборатории во время испытаний состава смеси. Это включает в себя определение оптимальных характеристик смеси как в пластичном, так и в затвердевшем состоянии, чтобы гарантировать, что смесь может быть правильно уложена и уплотнена, доведена до требуемой текстуры и гладкости, а также будет иметь желаемые свойства, необходимые для работы дорожного покрытия. Правильно спроектированные, уложенные и отвержденные бетонные смеси для дорожного покрытия должны оцениваться по следующим свойствам:

Это включает в себя определение оптимальных характеристик смеси как в пластичном, так и в затвердевшем состоянии, чтобы гарантировать, что смесь может быть правильно уложена и уплотнена, доведена до требуемой текстуры и гладкости, а также будет иметь желаемые свойства, необходимые для работы дорожного покрытия. Правильно спроектированные, уложенные и отвержденные бетонные смеси для дорожного покрытия должны оцениваться по следующим свойствам:

Свежезамешанный (пластмассовый) бетон

- Осадка – осадка указывает на относительную консистенцию пластичного бетона. Бетон пластичной консистенции не крошится, а течет вяло без расслоения.

- Удобоукладываемость – удобоукладываемость является мерой простоты укладки, укрепления и отделки свежесмешанного бетона. Бетон должен быть удобоукладываемым, но не должен чрезмерно расслаиваться или просачиваться.

- Время схватывания – знание скорости реакции между вяжущими материалами и водой (гидратация) важно для определения времени схватывания и твердения.

Время схватывания бетонных смесей не связано напрямую со временем схватывания цементного теста из-за потери воды и разницы температур.

Время схватывания бетонных смесей не связано напрямую со временем схватывания цементного теста из-за потери воды и разницы температур. - Содержание воздуха – количество захваченного или увлеченного воздуха в пластиковом бетоне может повлиять на удобоукладываемость бетонной смеси и уменьшить ее склонность к кровотечению.

Затвердевший бетон

- Прочность – бетонные покрытия должны иметь достаточную прочность на изгиб, чтобы выдерживать проектные транспортные нагрузки (повторения загруженных осей), которые будут применяться в течение срока службы объекта. В то время как прочность на сжатие также может быть измерена, прочность на изгиб более важна для конструкции и характеристик бетонных покрытий.

- Плотность – плотность бетонных смесей для дорожного покрытия зависит от количества и относительной плотности заполнителя, количества вовлеченного или захваченного воздуха, а также содержания воды и вяжущих материалов в бетоне.

- Долговечность – затвердевшее бетонное покрытие должно быть устойчивым к повреждениям от замерзания и оттаивания, намокания и высыхания, а также к химическому воздействию (например, от хлоридов или сульфатов в противогололедных солях).

- Содержание воздуха – готовый и затвердевший бетон должен содержать достаточно воздуха в затвердевшем цементном тесте, чтобы выдерживать циклы замораживания и оттаивания.

- Сопротивление трению – для безопасности пользователей поверхность открытого бетонного покрытия должна обеспечивать достаточную стойкость к трению и быть устойчивой к полировке во время движения. Сопротивление трению зависит от используемых заполнителей и прочности бетона на сжатие.

- Объемная стабильность – бетонные смеси для дорожного покрытия должны быть объемно стабильными и не должны расширяться из-за реактивности щелочного заполнителя. Бетонные смеси для мощения не должны чрезмерно усаживаться при высыхании.

В таблице 24-7 приведен список стандартных лабораторных испытаний, которые в настоящее время используются для оценки состава смеси или ожидаемых характеристик бетонных смесей для дорожного покрытия.

Таблица 24-7. Процедуры испытаний бетонных материалов для мощения.

| Собственность | Метод испытаний | Артикул |

| Общие характеристики | Товарный бетон | АСТМ К94/ААШТО М157 |

| Бетон, изготовленный объемным дозированием и непрерывным смешиванием | АСТМ К685/ААШТО М241 | |

| Бетонные заполнители | АСТМ С33 | |

| Терминология, относящаяся к бетону и бетонным заполнителям | АСТМ С125 | |

| Использование пуццолана в качестве минеральной добавки | АСТМ С618 | |

| Технические характеристики доменного шлака | АСТМ С989 | |

| Химические добавки для бетона | АСТМ С494 | |

| Воздухововлекающие агенты | АСТМ С260 | |

| Технические характеристики дыма кремнезема | АСТМ С1240 | |

| Оползень | Осадка гидроцементного бетона | АСТМ К143/ААШТО Т119 |

| Удобоукладываемость | Прокачка бетона | АСТМ К232/ААШТО Т158 |

| Увлажнение и закрепление | Время схватывания бетонных смесей по сопротивлению проникновению | АСТМ С403 |

| Прочность | Прочность на сжатие цилиндрических образцов бетона | АСТМ С39/АШТО Т22 |

| Прочность бетона на изгиб (Использование простой балки с нагрузкой в третьей точке) | АСТМ К78/ААШТО Т96 | |

| Прочность на растяжение при раскалывании цилиндрических образцов бетона | АСТМ К496/ААШТО Т198 | |

| Содержимое воздуха | Микроскопическое определение параметров воздушно-пустотной системы в затвердевшем бетоне | АСТМ С457 |

| Содержание воздуха в свежезамешанном бетоне методом давления | АСТМ К231/ААШТО Т152 | |

| Содержание воздуха в свежезамешанном бетоне объемным методом | АСТМ К173/ААШТО Т196 | |

| Удельный вес, текучесть и содержание воздуха в бетоне | АСТМ С138 | |

| Плотность | Удельный вес, абсорбция и пустоты в затвердевшем бетоне | АСТМ С642 |

| Долговечность | Сопротивление бетона быстрому замораживанию и оттаиванию | АСТМ С666 |

| Стойкость бетонных поверхностей к образованию накипи, подвергающихся воздействию противогололедных химикатов | АСТМ К131/ААШТО Т96 | |

| Стабильность объема | Изменение длины затвердевшего гидроцементного раствора и бетона | АСТМ С157 |

| Изменение длины бетона из-за реакции щелочно-карбонатной породы | АСТМ С1105 |

ССЫЛКИ НА ДОПОЛНИТЕЛЬНУЮ ИНФОРМАЦИЮ

Руководство по бетону ACI, Часть 1 – Материалы и общие свойства бетона .