Древесина ясеня

Внешний вид ясеня впечатляет: ствол ровный, в диаметре достигает полутора метров, а в высоту поднимается до 30-50 м. Когда дерево только начинает расти, оно имеет коричневый цвет, иногда с примесью зеленого оттенка. По мере роста появляются отчетливо заметные поверхностные трещины, а кора темнеет и становится серой, иногда коричневой.

По ряду показателей (например, прочность и твердость) ясень имеет много общего с дубом. Степень сопротивления к деформациям, вязкость, ударная стойкость намного выше у ясеневой породы. Это делает материал идеальным для применения в тех областях строительной сферы, где особенно важна высокая стабильность доски: производство лестниц, паркета.

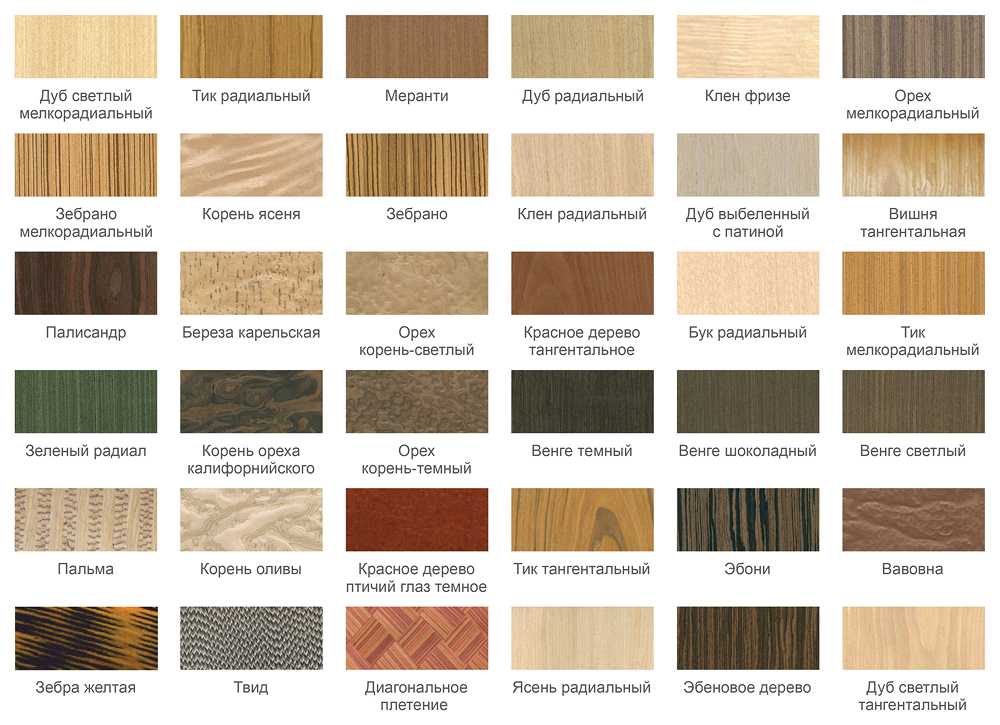

Заболонь широкая, этим определяется важная особенность: большой разброс в оттенках бруска. В зависимости от решаемых задач, эта характеристика может быть как плюсом, так и незначительным минусом. В современном строительном деле наблюдается тенденция увеличения популярности применения ясеневых материалов в производстве паркетной доски, однако пока эта порода не слишком широко представлена на рынке. Ясеневая доска неприхотлива в уходе, не меняет цвет, при длительной эксплуатации недостатки не выявляются. По стоимости ясень слабо отличается от ближайших собратьев, дуба и бука.

Ясеневая доска неприхотлива в уходе, не меняет цвет, при длительной эксплуатации недостатки не выявляются. По стоимости ясень слабо отличается от ближайших собратьев, дуба и бука.

Порода имеет низкую степень склонности к растрескиванию, в том числе во время неверного режима сушки.

Самый грамотный способ заготовки деловых деревьев ясеневого вида – это постепенные вырубки в умеренном темпе. Однако сейчас обычно происходят сплошнолесосечные рубки.

Содержание

- Особенности строения

- Ясень в разрезе

- Физические свойства

- Тонкости эксплуатации и технологические особенности обработки

Особенности строения

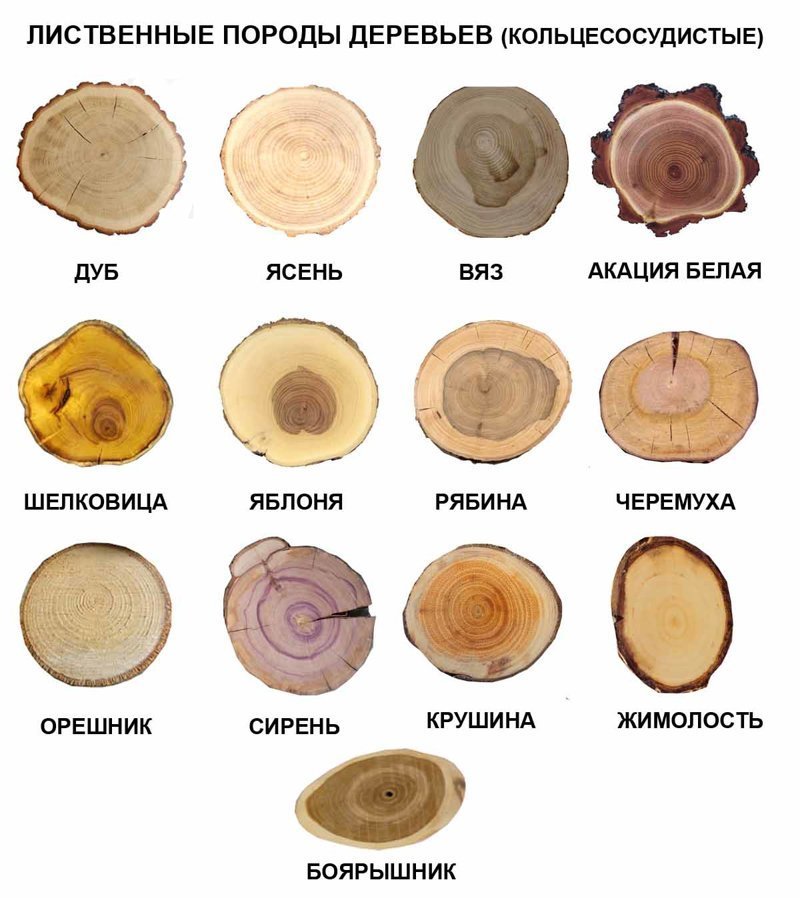

Ясень (Fraxinus) относится к семейству кольцесосудистых пород, наделенных ядровой частью. Годичные слои выражены достаточно ярко и визуально заметны на любом срезе. Это происходит из-за анатомических различий на этапе формирования древесины. Так, для области более поздних слоев характерно наличие блестящих светлых точек, которые соответствуют перерезанным небольшим сосудикам. Локализуются эти образования преимущественно у внешнего края годичных слоев. Достаточно бледная ядровая часть часто имеет примесь бурого цвета. Наружный слой широкий, переход к ядру осуществляется неспешно, без резкой границы цвета.

Локализуются эти образования преимущественно у внешнего края годичных слоев. Достаточно бледная ядровая часть часто имеет примесь бурого цвета. Наружный слой широкий, переход к ядру осуществляется неспешно, без резкой границы цвета.

Сердцевинные лучи невооруженным глазом рассмотреть невозможно. Они заметны исключительно на одном виде разреза (радиальном) и выглядят, как маленькие блестящие точки.

Внутренняя структура имеет ряд особенностей, прежде всего это несхожесть цвета у более молодого и более позднего бруса, между ядровой частью и наружным слоем древесины. Мелкие сосудики перерезаются при обработке дерева и определяет узор итоговой доски. Сердцевинные лучи выражены слабо, увидеть их собственными глазами возможно, если разрез был сделан строго радиально. У экземпляров, которые достигли особенно выдающихся размеров, часто отмечается волнистая свилеватость в нижней части дерева. Такой узор очень красиво выглядит на радиальном срезе.

По интенсивности блеска ясеневая доска находится между хвойными породами и дубом. Это происходит ввиду того, перерезанные сосуды не дают образоваться светоотражающей поверхности, особенно это актуально для радиальных разрезов. При этом сердцевинные лучи практически полностью скрыты от взгляда ввиду своих небольших размеров. Измерения показывают, что даже самая скрупулезная отделка оставляет шероховатые выступы размером более 200 мкм, что создает блики и делает уровень блеска поверхности более низким.

Это происходит ввиду того, перерезанные сосуды не дают образоваться светоотражающей поверхности, особенно это актуально для радиальных разрезов. При этом сердцевинные лучи практически полностью скрыты от взгляда ввиду своих небольших размеров. Измерения показывают, что даже самая скрупулезная отделка оставляет шероховатые выступы размером более 200 мкм, что создает блики и делает уровень блеска поверхности более низким.

Плотность ясеневого бруса примерно равна 680 кг/м3. Распределена неравномерно, у более позднего слоя она в 2-3 раза выше. Своеобразная прослойка между ядровой частью и наружным слоем представляет собой кольцеобразную прослойку спелой древесины. Ее механические характеристики сильно похожи на аналогичные у заболони; отличие заключается в сниженном уровне влажности этой прослойки и ее малой проницаемости для газообразных и жидких веществ. В спелой части нет живых клеток, поэтому водопроводящие элементы ничем не закупорены.

Если сравнивать с хвойными пиломатериалами, можно выделить следующую особенность: у ясеня гораздо слабее выражена способность к поглощению влаги из-за более высокой плотности бруса.

Когда дерево покрывается специальными составами для защиты, оно становится практически неуязвимым к влиянию влаги и не меняет влажность на протяжении даже длительного срока эксплуатации. По этой причине ясеневая порода больше всего подходит для изготовления паркета. Высокая плотность также становится причиной негативной особенности: степень усыхания и разбухания сравнительно велика, ясень считается сильно усыхающим сырьем. Сила напряжения внутри материала, которое возникает во время сушки, намного более высокая, чем у хвойных деревьев.

В сравнении с сосной ясень имеет гораздо более низкую воздухопроницаемость (различие по этому показателю почти 20-кратное). То же самое относится к водопроницаемости. Из-за этой особенности брусок довольно сложно поддается пропитке защитными составами.

Ясеневая доска обладает узором неповторимой красоты и уникальным цветом, при этом показатель прочности превышает аналогичный у дуба (прочнее ясеня только граб). Поразительно высокая сопротивляемость к воздействию деформирующих сил делает ясень совершенно особенным среди всех пород деревьев, которые произрастают на территории Российской Федерации.

Расколоть ясеневое бревно значительно сложнее, чем дубовое. Причина тому заключается в концентрации сердцевинных лучей: так, у ясеня их насчитывается до 15% от общего объема сырья, а у дуба – до 36%.

По сравнению с наружным слоем древесины, ядровая часть имеет более высокую плотность (примерно на 6-8%), показатель прочности также более высокий. Но заболонь является более упругой, по этой причине именно из нее рекомендуется делать гнутые детали.

Инструментальная обработка (резка) затруднена из-за повышенной плотности и ввиду ряда особенностей формирования доски. Существует специальный коэффициент, учитывающий влияние сорта дерева на величину силу, с которой его нужно резать. Для сосны этот коэффициент имеет значение 1, для ясеня – 1.75, для дуба – 1.55. Приблизительно в таком же соотношении находятся показатели, характеризующие степень стойкости инструмента для резки.

Ясень способен удерживать крепежные элементы (шурупы, гвозди) лучше, чем любая другая порода. Способность сопротивляться воздействию грибковых поражений оценивается у ясеня как высокая. Интересно, что уровень биостойкости становится выше с каждым годом роста дерева. Наибольшее значение стойкости имеет комлевая часть.

Интересно, что уровень биостойкости становится выше с каждым годом роста дерева. Наибольшее значение стойкости имеет комлевая часть.

Из негативных особенностей ясеневого бруса следует отметить морозные трещины, которые возникают из-за сверхнизких зимних температур. По причине образования таких трещин развивается гниль внутри бруса и появляется волнистая свилеватость внизу ствола.

Скорость нарастания капов намного ниже, чем, например, на березе. Уровень сучковатости ясеневых и дубовых пород примерно одинаков. Биомасса ясеня распределяется следующим образом: стволовая часть – 55-70%, корневая часть – от 15 до 25%, ветви – от 12 до 20%.

На территории Российской Федерации более 700 тыс. га заняты ясеневыми лесами, это примерно 0,1% от площади всех лесов России. При этом 200 тыс. га располагаются в Европейской части, а остальные 500 тыс. га находятся в Дальневосточных лесах. По приблизительным оценкам запасы ясеневой доски составляют 120 млн куб. м, что соответствует 0,1% от всего древесного запаса. Спелые леса занимают 300 тыс. га или 0,1% от всей площади перестойных и спелых лесов. В них находится запас древесного бруса в объеме 50 млн куб. м, а это 0,1% всей спелой древесины.

Спелые леса занимают 300 тыс. га или 0,1% от всей площади перестойных и спелых лесов. В них находится запас древесного бруса в объеме 50 млн куб. м, а это 0,1% всей спелой древесины.

Производятся насаждения бонитета I и II классов, их продуктивность оценивается как средняя и высокая. Запасы спелых деревьев к 100 годам более 300-350 куб. м/га. Новые посадки на местах совершенных вырубок производятся как с помощью семян, так и насаждением поросли; самосев обычно нужно осветлять. Травяные и травяно-кустарниковые, а также кустарниковые ясеневники наиболее распространены в смешанных лесах кедрово-широколиственного типа. В Дальневосточной стороне класс бонитета варьируется от I до IV, а запасы взрослых деревьев от 120 до 160 лет составляют 200-350 куб. м/га и иногда могут достигать 480 куб. м/га.

Ясень в разрезе

Ясеневый вид является кольцесосудистым, годичные кольца отчетливо видны на срезах, полученных под любым углом. Поперечные срезы имеют характерный рисунок из-за мелких сосудиков, которые визуально заметны как извилистые черточки. Светлая буроватая ядровая часть переходит в широкую заболонь белого цвета (с желтоватым оттенком). Сердцевинные лучи в форме блестящих микроточек и черточек хорошо заметны исключительно на радиальных срезах.

Светлая буроватая ядровая часть переходит в широкую заболонь белого цвета (с желтоватым оттенком). Сердцевинные лучи в форме блестящих микроточек и черточек хорошо заметны исключительно на радиальных срезах.

Богатство узора ясеневого бруса определяется разницей в цвете между ядром и наружным слоем, между слоями ранних и поздних формаций, а также широтой годичных слоев (для продольного разреза). Перерезанные при обработке сосуды также участвуют в формировании рисунка. Сердцевинные лучи сравнительно легко различимы исключительно на срезах радиального типа, в остальных срезах они незаметны. Нижней части старых особей присуща волнистая свилеватость. Разрез радиального типа обладает наиболее богатым рисунком древесины.

Цветовые показатели ядровой части (тон, чистота и светлота) немного выше, чем у наружного слоя.

Физические свойства

По уровню поглощения воды и влаги ясень выигрывает у хвойных ввиду высокой плотности бруса. Влажность только что срубленной древесины зависит от конкретного вида и имеет довольно широкий разброс (36-78%). После того, как деталь из ясеня покрыта специальным защитным составом против влажности, она не изменит уровень влажности на протяжении всего срока эксплуатации. Именно эта особенность делает ясеневый пиломатериал великолепным сырьем для изготовления паркета.

После того, как деталь из ясеня покрыта специальным защитным составом против влажности, она не изменит уровень влажности на протяжении всего срока эксплуатации. Именно эта особенность делает ясеневый пиломатериал великолепным сырьем для изготовления паркета.

Высокий уровень плотности имеет негативное последствие: ясеневые породы ощутимо усыхают и разбухают, степень усыхания расценивается, как повышенная. Усушка тангенциального типа равна 8,4% для зоны годичных слоев раннего происхождения, для поздних процент увеличивается и достигает 9,8%. Коэффициент стандартного разбухания (отношение процента изменения габаритов к проценту изменения уровня влажности) варьируется в зависимости от конкретного вида: от 0,19 до 0,54.

Другая характеристика древесного материала – давление набухания. В нормальных условиях оно составляет от 2,66 МПа до 3,12, что в 2 раза превышает значение такого же показателя для сосны. Когда доска подвергается сушке, внутри нее возникают напряжения, которые по силе многократно превосходят те же самые у хвойных пиломатериалов.

При обычной влажности 12%, что соответствует состоянию бруса после атмосферной сушки, среднее значение показателя плотности находится в интервале от 653 до 742 кг/куб. м (в зависимости от конкретного вида дерева).

Пиломатериал самой высокой плотности получается из сумахолистного ясеня, который произрастает на территории Азербайджана. Его плотность составляет 762 кг/куб. м.

Сосна в 20 раз превосходит ясень по степени воздухо- и водопроницаемости, а также по проницаемости другими жидкостными и газообразными элементами. Это позволяет утверждать, что ясеневая древесина с трудом поддается пропитке защитными составами.

Показатель прочности ясеневого пиломатериала очень высок, его значение находится между аналогичным у дуба и граба.

Стойкость к различного рода деформациям является уникально высокой, по этой характеристике ясеню нет равных.

Тонкости эксплуатации и технологические особенности обработки

В процессе обработки влажного ясеневого бруса рамными пилами степень расширения зубьев на сторону от 0,65 до 0,75 мм. Для бруса, который прошел сушку, этот показатель остается таким же, а в случае использования дисковых пил (с диаметром 135-315 мм) уменьшается до 0,3 мм. Для сухой древесины в обработке ленточной пилой: 0,3-0,4 мм, для влажного бруса – 0,40-0,45 мм.

Для бруса, который прошел сушку, этот показатель остается таким же, а в случае использования дисковых пил (с диаметром 135-315 мм) уменьшается до 0,3 мм. Для сухой древесины в обработке ленточной пилой: 0,3-0,4 мм, для влажного бруса – 0,40-0,45 мм.

Показатель способности к сгибанию у ясеня составляет 1:2,7, аналогичный для бука –1:2,5, для сосны – 1:11.

В процессе тщательной обработки шлифовальными инструментами невозможно достичь уменьшения неровностей до уровня менее 200 мкм. Так получается из-за нюансов строения бруса. Из-за этой особенности ясеневый материал нуждается в особенной подготовке к финишной отделке, поверхность дерева необходимо грунтовать для полного заполнения пор. Допустима тонировка морилками и вытравление для белого цвета, при этом расход материалов характеризуется как умеренный.

По стоимости изделия из ясеня близки к аналогичным из буковых и дубовых пород. Ясеневый шпон используется для поверхностной отделки других материалов с менее интересным рисунком древесины, а также для создания облицовочной фанеры.

Частое применение ясеня в производстве спортинвентаря обусловлена его выдающейся ударной вязкостью, хорошей способностью к сгибанию.

В Соединенных Штатах и в Канаде использование ясеневых в промышленности встречается намного чаще, чем в европейских странах. Пиломатериалы делаются из 7 видов ясеня. 90% всех ясеневых материалов приходится всего на 4 вида. В восточной части США произрастает ясень американский и ясень ланцетолистный, из этих видов производят «белый ясень». Это тяжелая, жесткая и упругая доска, из которой делают лестницы и паркетную доску, ручки для различных садовых инструментов, бейсбольные биты и другой спортивный инвентарь. На северо-востоке Соединенных Штатов растут породы, дающие «черный ясень», брус которого отличается меньшей прочностью и жесткостью, что делает его популярным в мебельном деле.

Ясень • Орнаментум

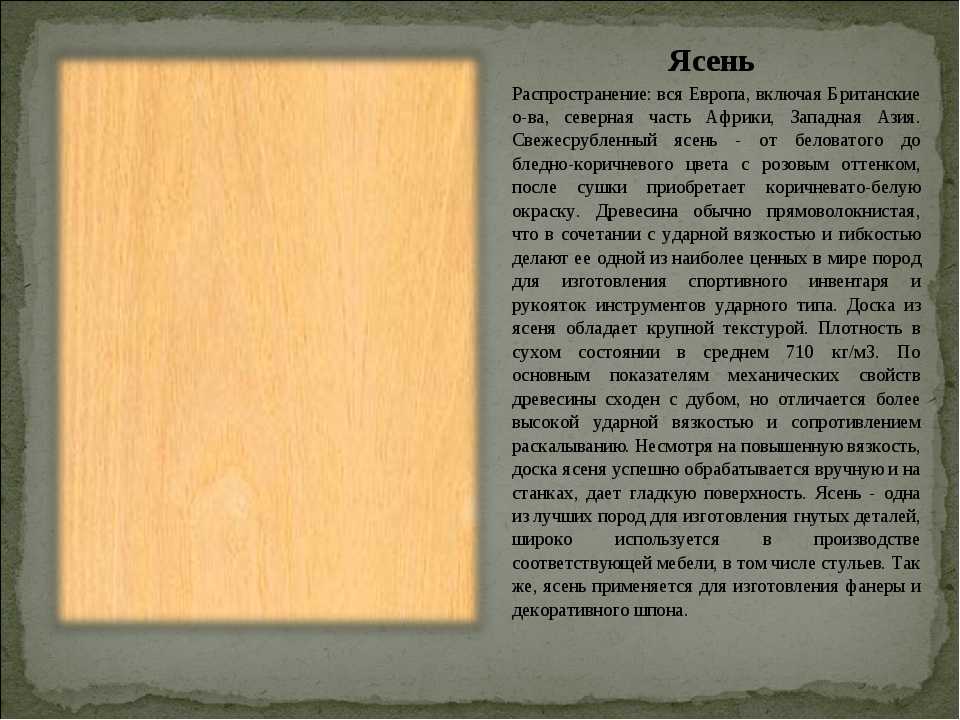

Ясень

Древесина ясеня – свойства и преимущества

Ясень является представителем лиственных деревьев и относится к роду маслиновых. Взрослые деревья в высоту достигают порядка 30 метров, а некоторые экземпляры могут быть и до 50 метров. Средняя продолжительность жизни ясеня от 150 до 350 лет.

Взрослые деревья в высоту достигают порядка 30 метров, а некоторые экземпляры могут быть и до 50 метров. Средняя продолжительность жизни ясеня от 150 до 350 лет.

Род ясеня насчитывает около 70 разновидностей деревьев, которые в основном распространены в Северном полушарии, а именно в его умеренном поясе. После дуба, ясень является одной из самых ценных пород деревьев, что прорастают в Европе.

Особенности древесины ясеня

Ясень имеет прочную и упругую древесину, которая ценилась в любые времена. По своим качествам древесина ясеня близка к древесине дуба. Отличается от нее она более светлым цветом и тем, что не имеет сердцевинных лучей. После того как провести морение указанной древесины, а затем окрасить, она принимает сероватый оттенок, поэтому обычно ее применяют в натуральном цвете. Сушка ясеня обычно не представляет трудностей, во время ее проведения древесина практически не трескается. В распаренном виде ясень очень хорошо гнется, но благодаря высокой вязкости, обрабатывать его вручную довольно сложно.

Древесина указанного дерева многими мебельщиками ценится выше, чем древесина красного дерева. Это объясняется тем, что она имеет красивую текстуру, высокую твердость и в то же время, очень упругая. Фанера, изготовленная из древесины ясеня, широко используется при изготовлении музыкальных инструментов и мебели.

Если необходимо полировать древесину ясеня, то этот процесс достаточно сложный, как и для дуба, сначала необходимо провести процедуру порозаполнения. Для того чтобы надежно защитить изделия из ясеня, рекомендуется в качестве покрытия использовать воскование или покрытие нитролаком. Указанная древесина характеризуется наличием большого количества наростов на стволе, имеет выраженную текстуру, поэтому широко используется в мозаичном деле.

Цвет древесины ясеня серый с фиолетовым или розовым оттенком. Область применения указанной древесины почти та же что и у древесины дуба. Она обладает высокой ударной вязкостью, не дает отщепов и отлично гнется. Раньше древесина ясеня применялась для изготовления обручей, колес, стрел, деталей лука, коромысел, копей и боевых дубинок, а также посуды. Долгое время лыжи, гоночные весла, спортивные сани, гимнастические брусья изготавливались исключительно из древесины ясеня, так как именно она могла спокойно выдерживать большие нагрузки на изгиб и кручение.

Долгое время лыжи, гоночные весла, спортивные сани, гимнастические брусья изготавливались исключительно из древесины ясеня, так как именно она могла спокойно выдерживать большие нагрузки на изгиб и кручение.

Преимущества древесины ясеня

Основными преимуществами, которые имеет древесина ясеня, являются ее высокие механические и физические свойства. В наше время она широко используется для изготовления резной и гнутой мебели, шпона, паркета и перил. Также указанная древесина используется для изготовления винтов легких самолетов, кузовов бортовых автомобилей, оконных рам, прикладов оружия, спортивного инвентаря. Используется не только древесина, но и кора: из нее пчеловоды часто делают улья.

Одним из негативных качеств древесины ясеня является то, что она достаточно быстро повреждается червоточиной, поэтому все изделия из нее лучше всего обработать антисептиком. Попадая в неблагоприятные условия с повышенной влажностью, указанная древесина начинает быстро гнить. Ясень плохо сопротивляется трению, поэтому из него не рекомендуется делать колодки режущих инструментов, зато для изготовления рукояток инструментов, указанная древесина подходит отлично.

Многих скульпторов и художников привлекает необычность структуры древесины ясеня. Для изготовления различных изделий они используют корни ясеня, которые напоминают древесину оливкового дерева.

Чаша из ясеня:

Зола — Энергетическое образование

Энергетическое образованиеМеню навигации

ИСТОЧНИКИ ЭНЕРГИИ

ИСПОЛЬЗОВАНИЕ ЭНЕРГИИ

ЭНЕРГЕТИЧЕСКОЕ ВОЗДЕЙСТВИЕ

ИНДЕКС

Поиск

Рисунок 1. Древесная зола. [1]

Зола – это твердое порошкообразное вещество, которое остается после сгорания любого топлива. Вообще говоря, угольная зола и древесная зола являются двумя наиболее обсуждаемыми типами золы, хотя зола образуется во время любого процесса неполного сгорания. Из-за разнообразия потенциальных видов топлива химический состав и даже внешний вид золы могут сильно различаться.

Неполное сгорание означает, что при сгорании материала не хватает кислорода для полного сжигания топлива. [2]

Угольная зола

- основной артикул

Угольная зола представляет собой совокупность частиц разного размера, которые образуются в результате сжигания угля на угольной электростанции. Эта зола может быть разделена на несколько различных категорий материалов, включая летучую золу, зольный остаток, котельный шлак и материал для обессеривания дымовых газов. [3] Производство угольной золы вызывает озабоченность просто потому, что большое количество ее образуется в результате использования угля.

Древесная зола

Древесная зола представляет собой совокупность частиц разного размера, образующихся в результате сжигания древесины. Эта зола, как правило, порошкообразная и может быть весьма полезной из-за высокого содержания различных минералов. Древесную золу можно использовать для отпугивания слизней и улиток в саду, удаления скунса, растапливания льда, очистки стекла, обогащения компоста и даже блеска серебра. [5]

Воздействие на здоровье

Традиционная древесная зола, которая производится в небольших количествах в домашних каминах, обычно не вредна, если ее не вдыхать. Однако в домах, которые используют дрова для обогрева, освещения или приготовления пищи, может быть более высокий уровень загрязнения воздуха внутри помещений, что вредно для здоровья человека. Отсутствие доступа к нетвердым видам топлива для использования в домашних условиях является серьезной проблемой в некоторых частях мира. Для получения дополнительной информации по этой теме, в частности, нажмите здесь. Зола может попасть в воздух вместе с дымом при сжигании древесины, и это загрязнение частицами может повредить легочную ткань и привести к серьезным респираторным проблемам. [6]

Отсутствие доступа к нетвердым видам топлива для использования в домашних условиях является серьезной проблемой в некоторых частях мира. Для получения дополнительной информации по этой теме, в частности, нажмите здесь. Зола может попасть в воздух вместе с дымом при сжигании древесины, и это загрязнение частицами может повредить легочную ткань и привести к серьезным респираторным проблемам. [6]

Угольная зола более вредна для здоровья человека, так как иногда выбрасывается в воздух и содержит более широкий спектр потенциально опасных химических веществ. Летучая зола, в частности, является загрязнителем и содержит кислотные, токсичные и радиоактивные вещества. [7] Эта зола может содержать свинец, мышьяк, ртуть, кадмий и уран. [3] Агентство по охране окружающей среды обнаружило, что значительное воздействие летучей золы и других компонентов угольной золы увеличивает риск развития рака и других респираторных заболеваний. Вдыхание зольного остатка не представляет такой серьезной проблемы, поскольку он намного тяжелее летучей золы, но проглатывание зольного остатка может воздействовать на нервную систему, вызывать когнитивные дефекты, задержки развития и поведенческие проблемы, а также увеличивать вероятность развития легких у человека. болезни, заболевания почек и желудочно-кишечного тракта. [8]

болезни, заболевания почек и желудочно-кишечного тракта. [8]

Для дальнейшего чтения

- Загрязнение воздуха

- Горение

- Топливо

- Загрязнитель

- Или просмотрите случайную страницу

Ссылки

- ↑ Wikimedia Commons. (12 сентября 2015 г.). Древесная зола [Онлайн]. Доступно: https://upload.wikimedia.org/wikipedia/commons/0/09/Wood_ash.jpg

- ↑ ScienceLearn. (12 сентября 2015 г.). Что такое дым? [В сети]. Доступно: http://sciencelearn.org.nz/Contexts/Fire/Science-Ideas-and-Concepts/What-is-smoke

- ↑ 3.0 3.1 Эд Додж. (12 сентября 2015 г.). Можно ли использовать отходы угольной летучей золы с пользой?

- ↑ Акция «Чистая вода». (12 сентября 2015 г.). Управление угольной золой [онлайн]. Доступно: http://cleanwateraction.org/page/managing-coal-ash

- ↑ Марк Фейрер.

(12 сентября 2015 г.). 10 способов использования древесной золы [онлайн]. Доступно: http://www.thisoldhouse.com/toh/article/0,1581470,00.html.

(12 сентября 2015 г.). 10 способов использования древесной золы [онлайн]. Доступно: http://www.thisoldhouse.com/toh/article/0,1581470,00.html. - ↑ Агентство по охране окружающей среды США. (12 сентября 2015 г.). Воздух в помещении: Жилое дровяное отопление [Онлайн]. Доступно: http://www.epa.gov/airquality/community/details/i-woodstoves_addl_info.html

- ↑ Дж. Фэй, Д. Голомб. Энергетика и окружающая среда , 1-е изд. Нью-Йорк, США: Оксфорд, 2002.

- ↑ ПСР. (12 сентября 2015 г.). Угольная зола: опасна для здоровья человека [Онлайн]. Доступно: http://www.psr.org/assets/pdfs/coal-ash-hazardous-to-human-health.pdf

Глава 1. Зольная пыль. Инженерный материал. Факты о летучей золе для инженеров-дорожников. Переработка. Устойчивое развитие. Тротуары.0001

Глава 1 — Летучая зола — инженерный материал

- Верх

- <<

- < Предыдущий

- Содержимое

- 1

- 2

- 3

- 4

- 5

- 6

- 7

- 8

- 9

- Далее >

- >>

- Почему летучая зола?

- Производство

- Обращение с

- Характеристики

- Качество летучей золы

Почему летучая зола?

Что такое летучая зола? Летучая зола представляет собой мелкодисперсный остаток, образующийся в результате сжигания пылевидного угля и переносимый из камеры сгорания выхлопными газами. В 2001 году было произведено более 61 миллиона метрических тонн (68 миллионов тонн) летучей золы.

В 2001 году было произведено более 61 миллиона метрических тонн (68 миллионов тонн) летучей золы.

Откуда берется летучая зола? Летучая зола образуется на угольных электрических и паровых электростанциях. Как правило, уголь измельчается и вдувается воздухом в камеру сгорания котла, где он немедленно воспламеняется, выделяя тепло и образуя расплавленный минеральный остаток. Котельные трубы извлекают тепло из котла, охлаждая дымовые газы и вызывая затвердевание расплавленного минерального остатка и образование золы. Крупные частицы золы, называемые зольным остатком или шлаком, падают на дно камеры сгорания, в то время как более легкие мелкие частицы золы, называемые летучей золой, остаются взвешенными в дымовых газах. Перед выпуском дымовых газов летучая зола удаляется с помощью устройств контроля выбросов твердых частиц, таких как электростатические осадители или рукавные фильтры (см. рис. 1-1).

Где используется летучая зола? В настоящее время более 20 миллионов метрических тонн (22 миллиона тонн) летучей золы ежегодно используется в различных инженерных целях. Типичные области применения в дорожном строительстве включают: бетон на портландцементе (PCC), стабилизацию грунта и дорожного основания, текучие наполнители, цементные растворы, конструкционные наполнители и асфальтовые наполнители.

Типичные области применения в дорожном строительстве включают: бетон на портландцементе (PCC), стабилизацию грунта и дорожного основания, текучие наполнители, цементные растворы, конструкционные наполнители и асфальтовые наполнители.

Чем полезна летучая зола? Летучая зола чаще всего используется в качестве пуццолана в приложениях PCC. Пуццоланы представляют собой кремнийсодержащие или кремнисто-глиноземистые материалы, которые в тонкоизмельченном виде и в присутствии воды реагируют с гидроксидом кальция при обычных температурах с образованием вяжущих соединений.

Уникальная сферическая форма и гранулометрический состав летучей золы делают ее хорошим минеральным наполнителем для горячих асфальтобетонных смесей (HMA) и улучшают текучесть жидкотекучих наполнителей и цементных растворов. Консистенция и обилие летучей золы во многих областях открывают уникальные возможности для использования в конструкционных заполнителях и других применениях на автомагистралях.

Экологические преимущества. Использование летучей золы, особенно в бетоне, имеет значительные экологические преимущества, в том числе: (1) увеличение срока службы бетонных дорог и сооружений за счет повышения долговечности бетона, (2) чистое сокращение энергопотребления и выбросов парниковых газов и других неблагоприятных выбросов в атмосферу при полете зола используется для замены или вытеснения производимого цемента, (3) сокращения количества продуктов сгорания угля, которые необходимо утилизировать на свалках, и (4) сохранения других природных ресурсов и материалов.

Рисунок 1-1: Способ переноса золы-уноса может быть сухим, мокрым или обоими.

Производство

Летучая зола образуется при сжигании угля в электроэнергетических или промышленных котлах. Существует четыре основных типа угольных котлов: пылеугольные (PC), кочегарные или с подвижной колосниковой решеткой, циклоны и котлы с кипящим слоем (FBC). Котел PC является наиболее широко используемым, особенно для крупных электростанций. Остальные котлы чаще используются на промышленных или когенерационных объектах. Летучая зола, образующаяся в котлах FBC, в этом документе не рассматривается. Летучая зола улавливается из дымовых газов с помощью электростатических пылеуловителей (ЭСО) или в тканевых коллекторах фильтров, обычно называемых рукавными фильтрами. Физические и химические характеристики летучей золы варьируются в зависимости от методов сжигания, источника угля и формы частиц.

Котел PC является наиболее широко используемым, особенно для крупных электростанций. Остальные котлы чаще используются на промышленных или когенерационных объектах. Летучая зола, образующаяся в котлах FBC, в этом документе не рассматривается. Летучая зола улавливается из дымовых газов с помощью электростатических пылеуловителей (ЭСО) или в тканевых коллекторах фильтров, обычно называемых рукавными фильтрами. Физические и химические характеристики летучей золы варьируются в зависимости от методов сжигания, источника угля и формы частиц.

| Million Metric Tons | Million Short Tons | Percent | |

|---|---|---|---|

| Produced | 61.84 | 68.12 | 100.0 |

| Used | 19. 98 98 | 22.00 | 32.3 |

Как показано в Таблице 1-1, из 62 миллионов метрических тонн (68 миллионов тонн) летучей золы, произведенной в 2001 году, было использовано только 20 миллионов метрических тонн (22 миллиона тонн), или 32 процента от общего объема производства. Ниже приводится разбивка использования летучей золы, большая часть которой используется в транспортной отрасли.

| Million Metric Tons | Million Short Tons | Percent | |

|---|---|---|---|

| Cement/Concrete | 12.16 | 13.40 | 60.9 |

| 0.73 | 0.80 | 3.7 | |

| Структурные наполнители | 2,91 | 3,21 | 14,6 |

| Дорожная основа/подложка | 0. 93 93 | 1.02 | 4.7 |

| Soil Modification | 0.67 | 0.74 | 3.4 |

| Mineral Filler | 0.10 | 0.11 | 0.5 |

| Mining Applications | 0.74 | 0,82 | 3,7 |

| Стабилизация/отверждение отходов | 1,31 | 1,44 | 6,3 | 0.02 | 0.02 | 0.1 |

| Miscellaneous/Other | 0.41 | 0.45 | 2.1 |

| Totals | 19.98 | 22.00 | 100 |

Handling

The collected fly зола обычно транспортируется пневматическим способом из бункеров электрофильтра или фильтрующей ткани в силосы для хранения, где она хранится в сухом состоянии в ожидании утилизации или дальнейшей обработки, или в систему, в которой сухая зола смешивается с водой и транспортируется (шлюзируется) в пруд для хранения на месте. .

.

Собранная в сухом виде зола обычно хранится и обрабатывается с использованием оборудования и процедур, аналогичных тем, которые используются для обработки портландцемента:

- Летучая зола хранится в силосах, куполах и других хранилищах

- Летучая зола может транспортироваться с помощью аэрожелобов, ковшовых конвейеров и шнековых конвейеров, или ее можно транспортировать пневматически по трубопроводам в условиях положительного или отрицательного давления

- Летучая зола транспортируется на рынки автоцистернами, железнодорожными вагонами и баржами/судами

- Летучая зола может быть упакована в супермешки или мешки меньшего размера для специального применения

Летучая зола, собранная в сухом виде, также может быть увлажнена водой и смачивающими агентами, если применимо, с использованием специального оборудования (кондиционированного) и вывезена крытыми самосвалами для специальных применений, таких как структурные заполнители. Летучая зола, кондиционированная водой, может складироваться на рабочих площадках. Открытый складируемый материал должен поддерживаться во влажном состоянии или накрываться брезентом, пластиком или аналогичными материалами для предотвращения выброса пыли.

Летучая зола, кондиционированная водой, может складироваться на рабочих площадках. Открытый складируемый материал должен поддерживаться во влажном состоянии или накрываться брезентом, пластиком или аналогичными материалами для предотвращения выброса пыли.

Характеристики

Размер и форма. Летучая зола обычно мельче, чем портландцемент и известь. Летучая зола состоит из частиц размером с ил, которые обычно имеют сферическую форму, как правило, размером от 10 до 100 микрон (рис. 1-2). Эти маленькие стеклянные шарики улучшают текучесть и удобоукладываемость свежего бетона. Тонкость помола является одним из важных свойств, влияющих на пуццолановую реакционную способность летучей золы.

Рисунок 1-2: Частицы летучей золы при 2000-кратном увеличении.

Химия. Летучая зола состоит в основном из оксидов кремния, алюминия, железа и кальция. Магний, калий, натрий, титан и сера также присутствуют в меньшей степени. При использовании в качестве минеральной добавки в бетон летучая зола классифицируется как зола класса C или класса F в зависимости от ее химического состава. Американская ассоциация государственных служащих дорожного транспорта (AASHTO) M 295 [Спецификация C 618 Американского общества по испытаниям и материалам (ASTM)] определяет химический состав летучей золы класса C и класса F.

При использовании в качестве минеральной добавки в бетон летучая зола классифицируется как зола класса C или класса F в зависимости от ее химического состава. Американская ассоциация государственных служащих дорожного транспорта (AASHTO) M 295 [Спецификация C 618 Американского общества по испытаниям и материалам (ASTM)] определяет химический состав летучей золы класса C и класса F.

Зола класса C обычно образуется из полубитуминозных углей и состоит в основном из кальциево-алюмосульфатного стекла, а также кварца, трехкальциевого алюмината и свободной извести (CaO). Зола класса C также называется летучей золой с высоким содержанием кальция, поскольку она обычно содержит более 20% CaO.

Золы класса F обычно получают из битуминозных и антрацитовых углей и состоят в основном из алюмосиликатного стекла с добавлением кварца, муллита и магнетита. Летучая зола класса F или с низким содержанием кальция содержит менее 10 процентов СаО.

| Compounds | Fly Ash Class F | Fly Ash Class C | Portland Cement |

|---|---|---|---|

| SiO 2 | 55 | 40 | 23 |

| Al 2 0 3 | 26 | 17 | 4 |

| Fe 2 O 3 | 7 | 6 | 2 |

| CaO (Lime) | 9 | 24 | 64 |

| MgO | 2 | 5 | 2 |

| SO 3 | 1 | 3 | 2 |

Цвет. Летучая зола может иметь цвет от желтовато-коричневого до темно-серого, в зависимости от ее химического и минерального состава. Желтовато-коричневые и светлые цвета обычно связаны с высоким содержанием извести. Коричневатый цвет обычно связан с содержанием железа. Цвет от темно-серого до черного обычно объясняется повышенным содержанием несгоревшего углерода. Цвет летучей золы обычно очень одинаков для каждой электростанции и угольного источника.

Летучая зола может иметь цвет от желтовато-коричневого до темно-серого, в зависимости от ее химического и минерального состава. Желтовато-коричневые и светлые цвета обычно связаны с высоким содержанием извести. Коричневатый цвет обычно связан с содержанием железа. Цвет от темно-серого до черного обычно объясняется повышенным содержанием несгоревшего углерода. Цвет летучей золы обычно очень одинаков для каждой электростанции и угольного источника.

Рисунок 1-3: Типичные цвета золы

Качество летучей золы

Требования к качеству летучей золы варьируются в зависимости от предполагаемого использования. На качество летучей золы влияют характеристики топлива (уголь), совместное сжигание топлива (битуминозный и полубитуминозный уголь) и различные аспекты процессов сжигания и очистки/сбора дымовых газов. Четыре наиболее важные характеристики летучей золы для использования в бетоне: потери при прокаливании (LOI), крупность, химический состав и однородность.

LOI представляет собой измерение несгоревшего углерода (угля), остающегося в золе, и является важной характеристикой летучей золы, особенно для бетонных применений. Высокий уровень углерода, тип угля (например, активированный), взаимодействие растворимых ионов в летучей золе и непостоянство содержания углерода могут привести к серьезным проблемам с воздухововлечением в свежем бетоне и могут неблагоприятно повлиять на долговечность бетона. AASHTO и ASTM определяют ограничения для LOI. Однако некоторые государственные транспортные департаменты будут указывать более низкий уровень для LOI. Углерод также можно удалить из летучей золы.

LOI не распространяется на некоторые виды использования летучей золы. Наполнитель в асфальте, текучий наполнитель и структурный наполнитель могут принимать летучую золу с повышенным содержанием углерода.

Крупность летучей золы наиболее тесно связана с рабочим состоянием угольных дробилок и измельчаемостью самого угля. Для летучей золы, используемой в бетонных применениях, крупность определяется как весовой процент материала, оставшегося на сите 0,044 мм (№ 325). Более грубая градация может привести к менее реактивной золе и более высокому содержанию углерода. Пределы тонкости указаны в спецификациях ASTM и государственного транспортного департамента. Летучая зола может быть обработана просеиванием или воздушной классификацией для улучшения ее тонкости и реакционной способности.

Для летучей золы, используемой в бетонных применениях, крупность определяется как весовой процент материала, оставшегося на сите 0,044 мм (№ 325). Более грубая градация может привести к менее реактивной золе и более высокому содержанию углерода. Пределы тонкости указаны в спецификациях ASTM и государственного транспортного департамента. Летучая зола может быть обработана просеиванием или воздушной классификацией для улучшения ее тонкости и реакционной способности.

Некоторые не бетонные применения, такие как конструкционные заполнители, не зависят от крупности летучей золы. Однако другие области применения, такие как битумный наполнитель, в значительной степени зависят от крупности летучей золы и распределения ее частиц по размерам.

Химический состав летучей золы напрямую связан с химическим составом исходного угля и любых дополнительных видов топлива или добавок, используемых в процессах сжигания или дожигания. Используемая технология контроля загрязнения также может влиять на химический состав летучей золы. Электростанции сжигают большие объемы угля из разных источников. Угли можно смешивать, чтобы максимизировать эффективность генерации или улучшить экологические показатели станции. Химический состав летучей золы постоянно проверяется и оценивается для конкретных применений.

Электростанции сжигают большие объемы угля из разных источников. Угли можно смешивать, чтобы максимизировать эффективность генерации или улучшить экологические показатели станции. Химический состав летучей золы постоянно проверяется и оценивается для конкретных применений.

На некоторых станциях избирательно сжигают определенный уголь или модифицируют состав добавок, чтобы избежать ухудшения качества золы или придать зольной пыли желаемый химический состав и характеристики.

Однородность характеристик летучей золы от отгрузки к отгрузке необходима для обеспечения стабильного продукта. Химический состав и характеристики летучей золы обычно известны заранее, поэтому бетонные смеси разрабатываются и испытываются на работоспособность.

| ACI 229R | Контролируемый материал с низкой прочностью (CLSM) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ASTM C 311 | ИСПРАВЛЕНИЯ ASH и тестирование мухового пепла или натурального попзена для использования в качестве минерального примирации в Портленде CENTLAND CENTLANTE CENTLANDE CENTLANTE CENTLANTE CENTLANTE CENTLANTE CENTLANTE CENTLARTE CENTLARTE CENTLARTE CENTLARTE CENTLANTE CENTLANTE CENTLANTE CENTLARTE CENTLANT C 618 | Летучая зола и сырой или прокаленный природный пуццолан для использования в качестве минеральной добавки в бетон на портландцементе | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ASTM C 593 | Летучая зола и другие пуццоланы для использования с известью | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ASTM D 5239 | Стандартная практика для характеристики летучей золы для использования в стабилизации почвы | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ASTM E 1861 | РУКОВОДСТВО Для использования угля. и критерии контроля качества различаются для каждого вида использования летучей золы от штата к штату и от источника к источнику. В некоторых штатах требуются сертифицированные образцы из бункера на определенной основе для тестирования и утверждения перед использованием. Другие ведут списки утвержденных источников и принимают сертификаты качества летучей золы от поставщиков проекта. Степень требований к контролю качества зависит от предполагаемого использования, конкретной летучей золы и ее изменчивости. Требования к тестированию обычно устанавливаются отдельными специализированными агентствами. и критерии контроля качества различаются для каждого вида использования летучей золы от штата к штату и от источника к источнику. В некоторых штатах требуются сертифицированные образцы из бункера на определенной основе для тестирования и утверждения перед использованием. Другие ведут списки утвержденных источников и принимают сертификаты качества летучей золы от поставщиков проекта. Степень требований к контролю качества зависит от предполагаемого использования, конкретной летучей золы и ее изменчивости. Требования к тестированию обычно устанавливаются отдельными специализированными агентствами.Рисунок 1-4: Микрофотографии летучей золы (слева) и портландцемента (справа).

|

(12 сентября 2015 г.). 10 способов использования древесной золы [онлайн]. Доступно: http://www.thisoldhouse.com/toh/article/0,1581470,00.html.

(12 сентября 2015 г.). 10 способов использования древесной золы [онлайн]. Доступно: http://www.thisoldhouse.com/toh/article/0,1581470,00.html. %

%