Сверление отверстия под конфирмат | ПКФ Тандем

Метизная продукция Статьи Процесс создания отверстий для конфирмата

Процесс создания отверстий для конфирмата Компания «Тандем»

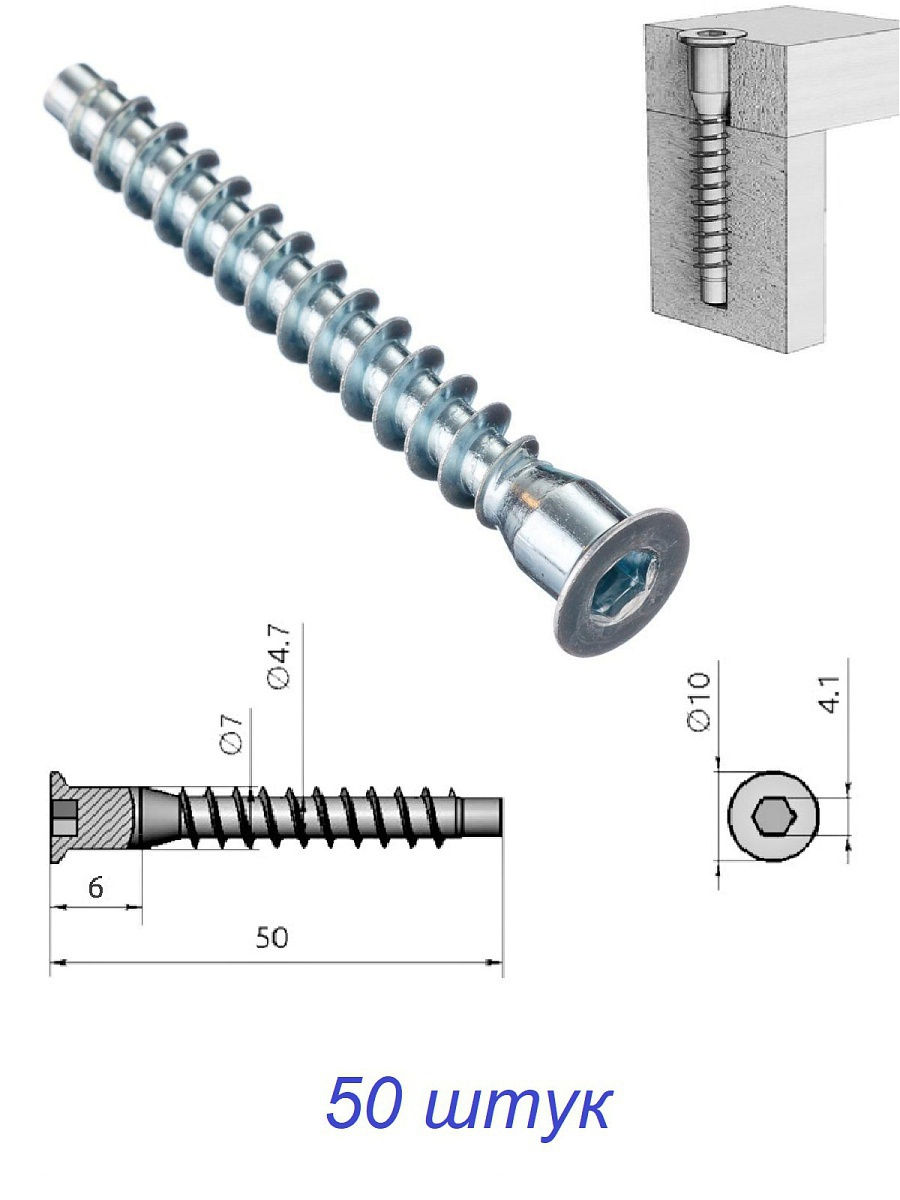

Многие модели мебели производятся из ДСП и МДФ, которые требуют крепления с помощью конфирматов. Другое название для данных фиксаторов – евровинты, либо еврошурупы.

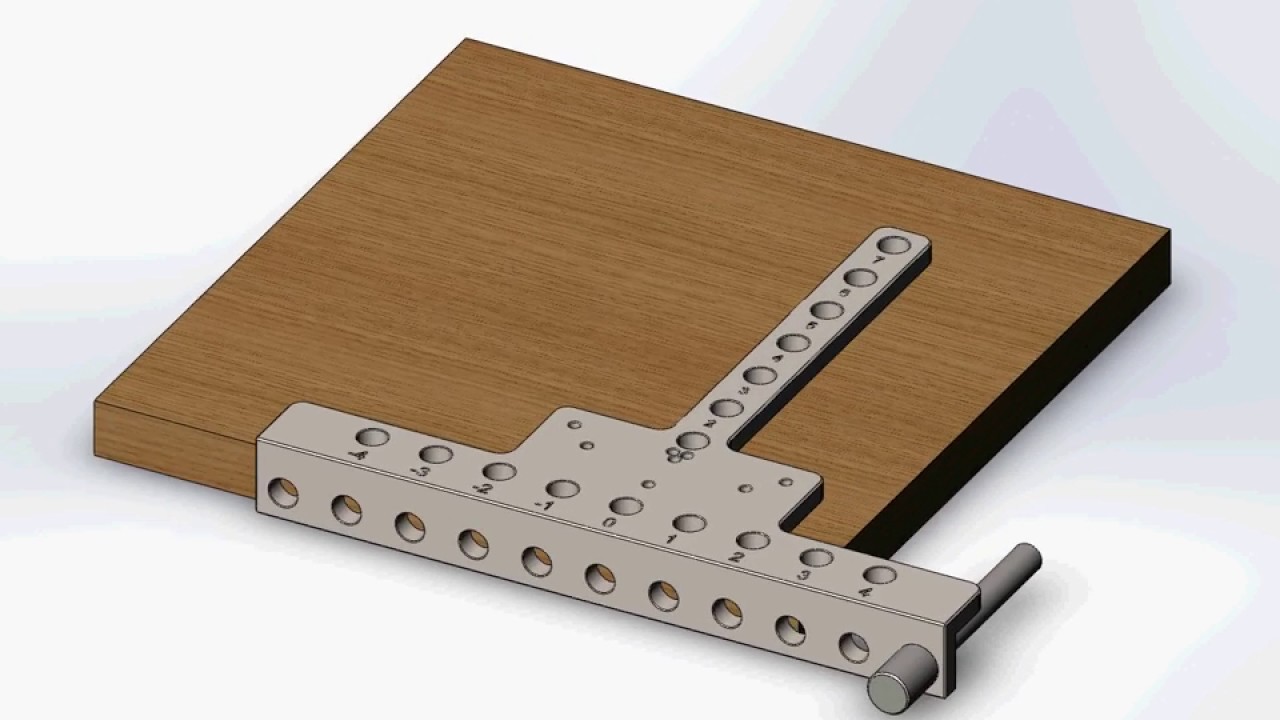

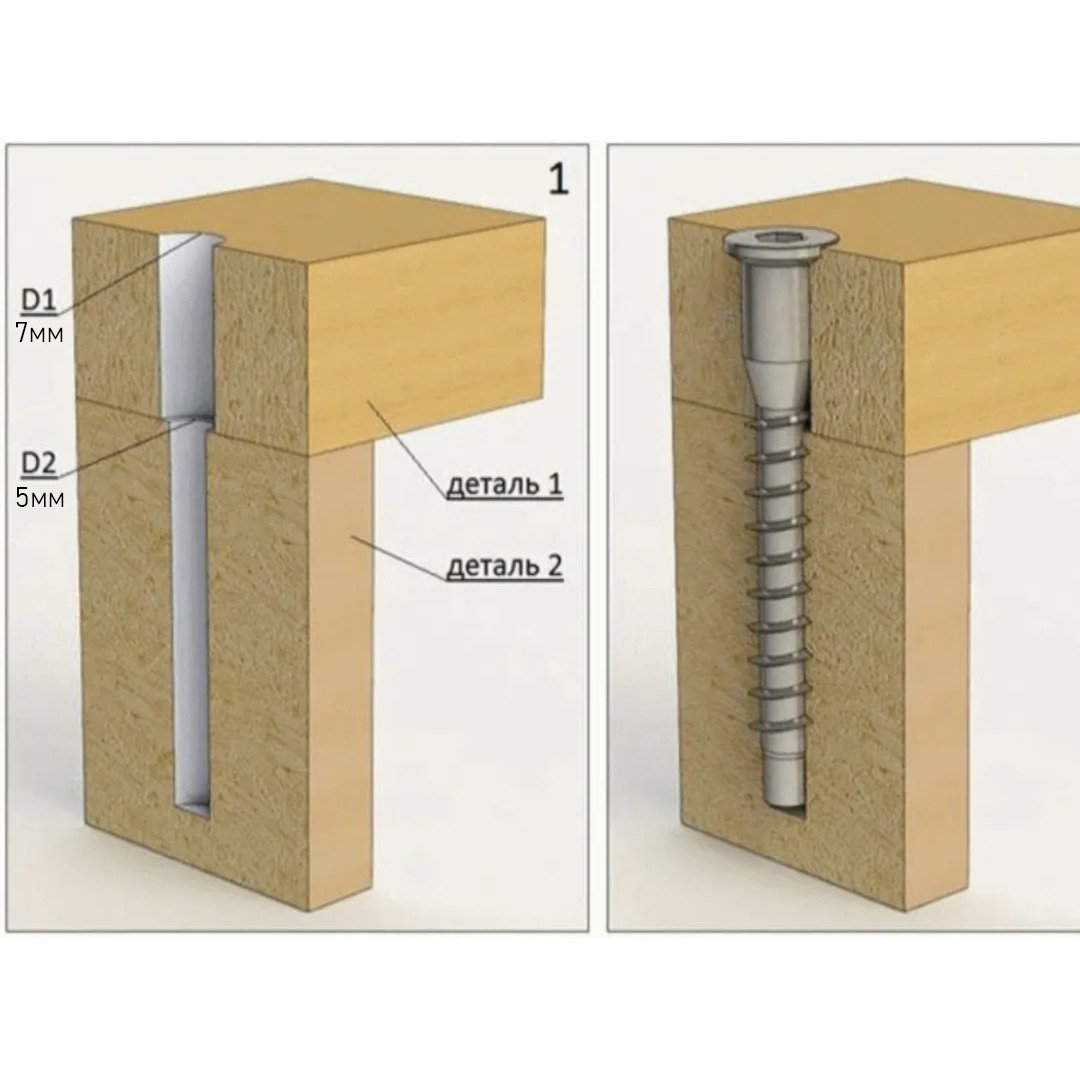

Процесс установки конфирмата осуществляется через создание отверстия в поверхности одной части мебели и торцовой части другой детали. Сверление необходимо осуществлять так, чтобы крепление происходило под прямым углом. В длину предусматривается небольшая разница в диаметрах. Такая особенность необходима за счет конструкции еврошурупа, который имеет утолщение ближе к головке. Евровинт выглядит, как удлиненные классический шуруп в нижней части с резьбой, который плавно перетекает в более расширенную гладкую цилиндрическую шейку. Конфирмат оснащен потайной головкой, которая напоминает усеченный конус. Для нее необходимо заранее предусмотреть место установки. Мебельные компании используют две технологии, которые позволяют высверлить отверстие под конфирмат.

Сверление с помощью трех сверел

Такая подготовка отверстия будет актуально только в том случае, когда нужно выполнить маленький объем работы, так как является затратной по времени процедурой.

- Сверление под прямым углом сразу двух деталей на длину конфирмата. Сверло по диаметру должно соответствовать размеру всего евровинта без учета размера резьбы. Ее не берут в расчет, чтобы резьба смогла прорезать необходимые бороздки.

- Производится расширение отверстия на длину шейки евровинта. Сверло подбирается по толщине верхней части конфирмата, чтобы обеспечить плотную посадку.

- Зенкование отверстия для углубления головки. Можно выполнить широким сверлом, но для исключения возникновения сколов, лучше использовать зенкер.

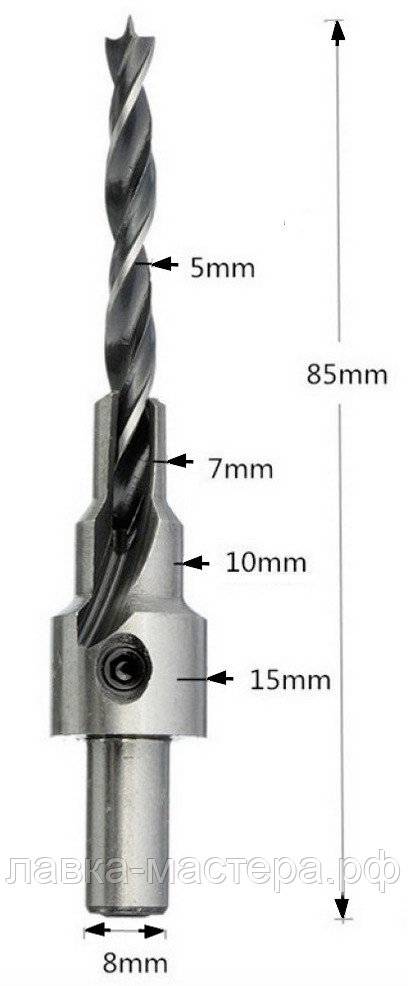

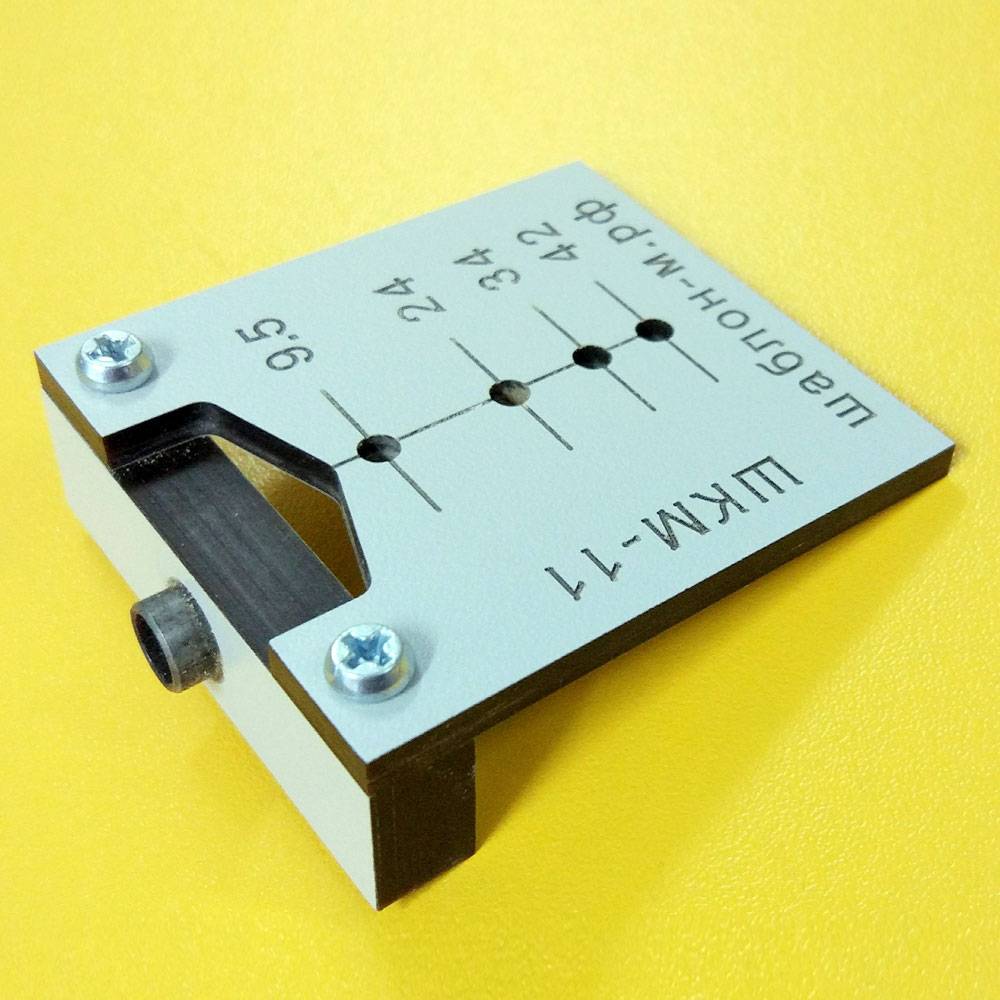

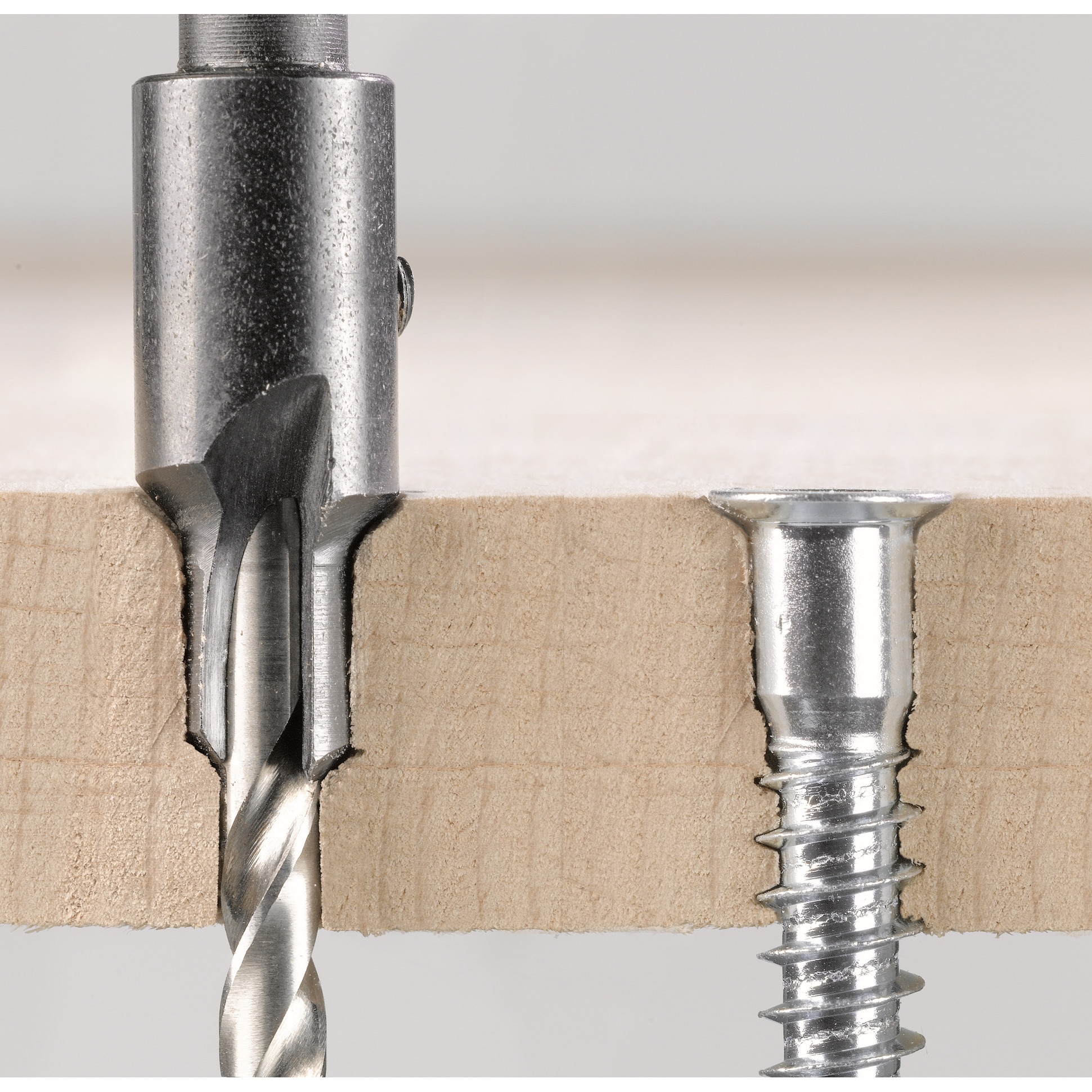

Специальное конфирматное сверло

Специальное конфирматное сверло исключает необходимость использования трех разных насадок и сокращает время работы, так как повторяет геометрию евровинта. Сверление отверстия осуществляется за один подход. Еще один плюс применения такого сверла заключается в подготовке фаски для того, чтобы спрятать потайную головку конфирмата. Специальное сверло сочетает в себе диаметр двух отдельных вместе с зенкером. Еще одно преимущество такого инструмента заключается в тонком наконечнике, который дает возможность сделать ровное отверстие без сколов и отклонения от траектории.

Специальное сверло сочетает в себе диаметр двух отдельных вместе с зенкером. Еще одно преимущество такого инструмента заключается в тонком наконечнике, который дает возможность сделать ровное отверстие без сколов и отклонения от траектории.

Особенности отверстий под конфирмат

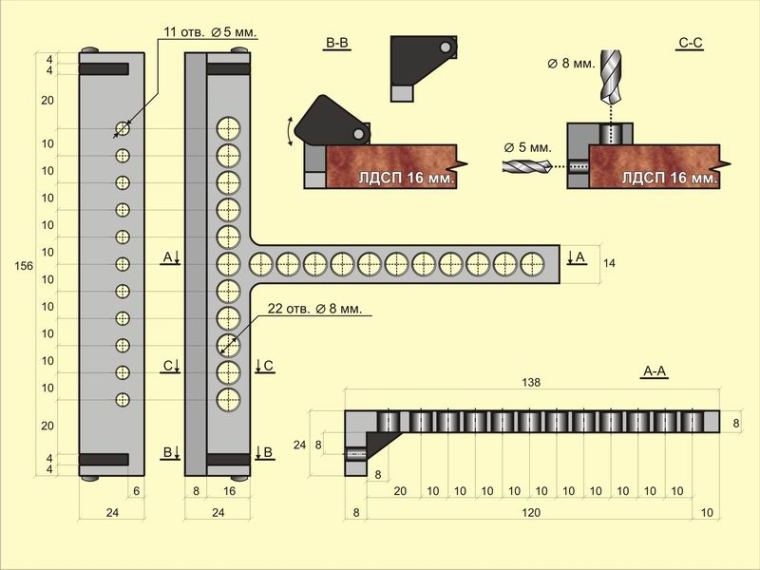

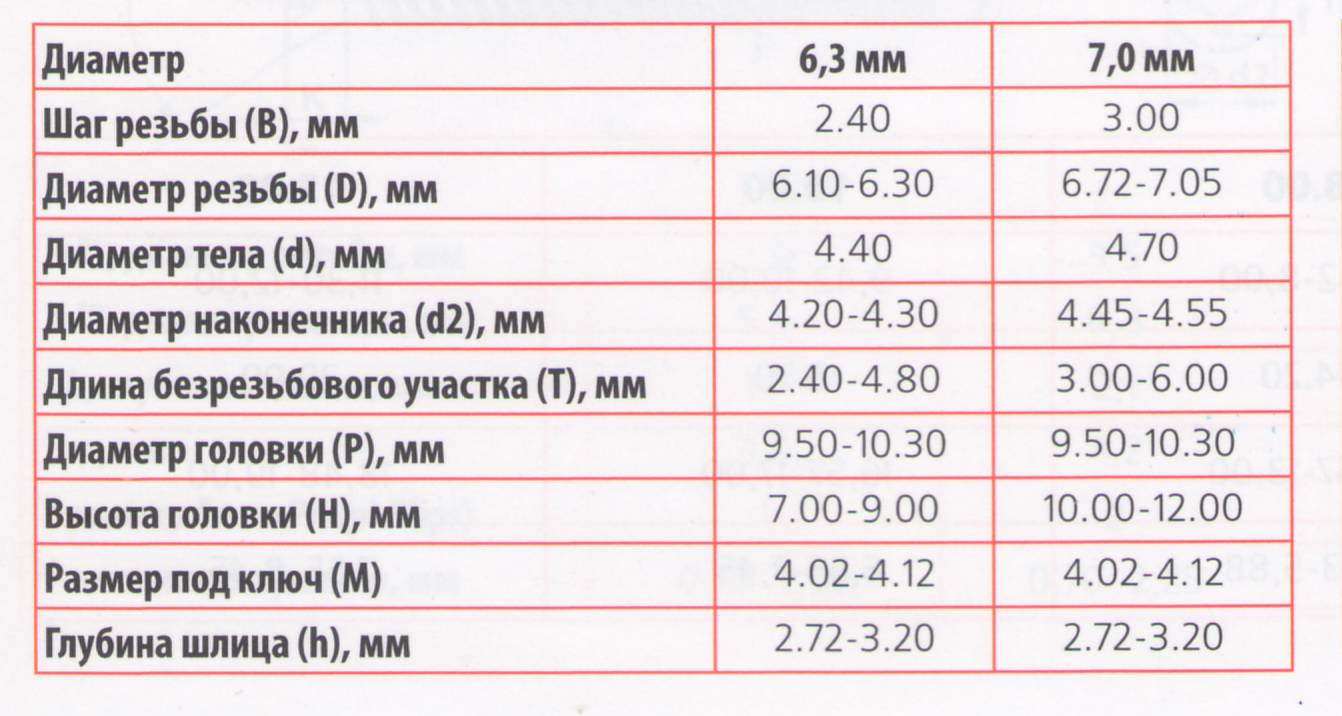

Конфирматы считаются европейскими винтами, поэтому на них не существует ГОСТов. Еврошурупы изготавливаются на основе стандартов Европы 3E120 и 3E122 и имеют разные параметры. Самые популярные размеры от 5х40 до 7х70 мм. Самый востребованный на производстве мебели размер — 6.3х50 мм. Для подготовки отверстия под него применяют для резьбовой части сверло 4.5 мм. Второй этапы выполняется с помощью сверла 7.0 мм.

Чтобы создать отверстие для еврошурупов другого диаметра необходимо выполнять основное условие: диаметр первого сверла должен соответствовать диаметру резьбовой части евровинта без ее учета размеры резьбы. Например, для винта 5 мм подбирается сверло 3,5 мм, а для 7 мм – 5,0 мм.

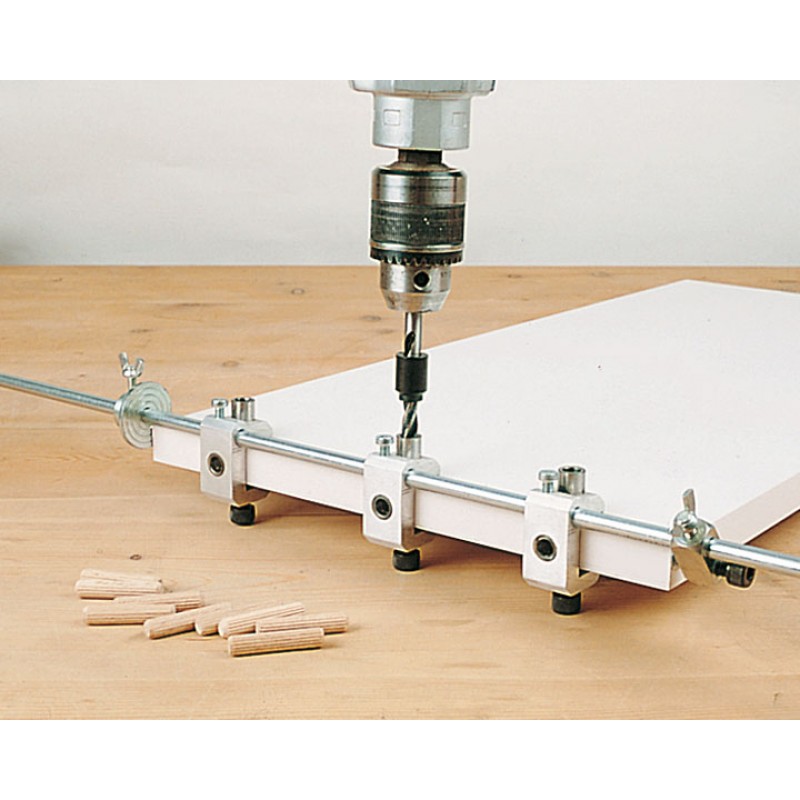

Сделать отверстие ровным и избежать сколов поможет четкая фиксация деталей на время сверления. Закрепить поверхности между собой поможет специальный зажим или струбцина.

Дата публикации: 10.08.2022

Сверло Master 3D для мебельных стяжек — Компания Master 3D

Сверло Master 3D для мебельных стяжек

Сверло Master3D предназначено для сверления отверстий ручным электроинструментом под мебельную стяжку (конфирмат) в ДСП, МДФ, древесине, фанере, мягких пластмассах и др.материалах. Позволяет сверлить отверстия в деталях, зафиксированных между собой в различных положениях с помощью угловых струбцин, тисков и пр. Выпускается для всех типов мебельной стяжки 5 х 50, 6,4 х 50, 7 х 50, 7 х 70. Каждый тип сверла четко соответствует размеру используемого конфирмата. Сверло изготовлено из высококачественной быстрорежущей стали – HSS. Скорость вращения сверла в процессе сверления 2500-4000 об/мин.

Рекомендованные цены

Посмотреть PDF

Скачать в . xls (Excel)

xls (Excel)

Розничные магазины

Информация о дилерах

Заказать на сайте (Розница)

Сверло Master3D

Новая пром. упаковка с ключом для регулирования глубины зенковки.

Полезные статьи

Сверла для мебельной стяжки конфирмат (форум ProMebel Club)

Сверла для мебельной стяжки конфирмат (форум Мастеровой)

Соединение мебельных деталей, мебельные стяжки (конфирмат)

Конфирматное сверло (обсуждение на форуме)

Мебель для малогабаритной кухни

Независимый обзор сверла Master3D

Особенности конструкции сверла

- Состоит из самого сверла и упора, закрепленного на нем в определенном положении, при помощи стопорного винта.

- Ступенчатую режущую часть, обеспечивающую сверление отверстия 3-х диаметров за один проход инструмента.

- Вершина режущей части имеет острый угол, что значительно упрощает центровку сверла и его погружение в обрабатываемый материал на начальном этапе.

- Уклон винтовой канавки и ее особая геометрическая форма обеспечивают максимальное облегчение процесса сверления.

- Полностью полированная поверхность, исключающая налипание стружки и способствующая ее ускоренному выходу за счет снижения трения.

- На хвостовике сверла имеется упор с двумя отверстиями через которые стружка выводится из зоны резания по дну винтовой канавки.

- Использование упора позволяет исключить визуальный контроль глубины сверления каждого отверстия в процессе работы.

- Устройство упора способствует беспрепятственному выводу стружки из зоны резания, облегчая тем самым процесс сверления.

- Упор имеет минимальную площадь контакта с обрабатываемой поверхностью, что исключает ее повреждение в процессе сверления.

- Упор имеет стопорный винт, позволяющий регулировать глубину зенкования в пределах длины канавки на хвостовике сверла.

Демонстрационное материалы

Фотография изделия

Демонстрационное видео работы нашего сверла!

Демонстрационное видео работы сверла Master 3D!СБОРКА ЯЩИКА (Используется: угловая струбцина Corner Clamp75 и сверло Master3D для мебельной стяжки (конфирмата) 5х50)

Демонстрационное видео работы сверла Master 3D!СБОРКА КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ (Используется универсальная струбцина MultiClamp и сверло Master3D 5×50)

прецизионных отверстий путем сверления, растачивания и развертывания — Tarkka

Крайне важно, чтобы инженеры-конструкторы понимали весь путь

деталей, которые они проектируют, от определения чертежа до производства,

и осмотр. Одной из наиболее распространенных особенностей конструкции машин является отверстие.

Независимо от того, принимает ли он болт или прецизионный подшипник, он должен быть правильным.

размера и в правильном месте для правильной работы машины.

Разделы видео

00:00 – Введение

00:47 – Прецизионные отверстия в конструкции машин

02:36 – Пределы размеров отверстий

03:03 – Элементы управления положением GD&T

03:55 – Элементы управления формы GD&T

0 4: 43 – GD&T Orientation Controls

05:31 – Отделка поверхности

06:26 – Просверленные отверстия

07:33 – Советы по использованию сверл

08:23 – Центровочные сверла

09:44 – Развертки

11:26 – Растачивание

12: 27 – Круговое фрезерование

13:07 – Регулируемая компенсация (G41/G42)

14:28 – Точность процессов обработки

16:21 – Контроль прецизионных отверстий

17:03 – Калибр-пробки (проходные/непроходные штифты)

17:54 – Штангенциркули для внутренних измерений

18:26 – Телескопические нутромеры

19:00 – Микрометр с внутренним диаметром трубы

19:36 – Нутромер со шкалой

20:19 – Трехточечный микрометр

21:45 – Как убедиться, что отверстие соответствует техническим условиям

23:10 – Правило 1, Принцип конверта

24:01 — ISO и ASME для элементов размера

25:31 — Заключение

Дополнительные ресурсы

- Mitutoyo, Краткое руководство по прецизионным измерительным приборам

- Содержит обширную информацию о том, как выбирать и использовать различные типы ручных и цифровых измерительных приборов и учитывать связанные с ними ошибки.

- Содержит обширную информацию о том, как выбирать и использовать различные типы ручных и цифровых измерительных приборов и учитывать связанные с ними ошибки.

- ВВС США, Стандарт авиационного проектирования AND10387

- Перечень общепринятых допусков на размер просверленных отверстий.

- Edge Precision, компенсация на режущий инструмент небольшое пояснение

- Одно из лучших доступных объяснений того, как настроить компенсацию G41/G42 в режиме управления для фрезерной обработки с ЧПУ.

Стенограмма видео

Прецизионные сверления и отверстия являются фундаментальной особенностью почти каждой машины. Если вы когда-либо проектировали что-либо со штифтом, подшипником или уплотнением, вам, несомненно, приходилось указывать точное отверстие.

Тщательная спецификация и контроль отверстий необходимы для правильного функционирования почти каждой машины. В этом видео мы познакомим вас с основными методами изготовления отверстий, используемыми в промышленности, и покажем вам некоторые передовые методы проектирования, чтобы вы не увеличивали ненужные затраты на свои детали и не создавали проблем во время производства. Мы также дадим вам несколько советов по получению отличных результатов при обработке с помощью обычных инструментов и оборудования. А поскольку основой прецизионной обработки являются прецизионные измерения, мы обсудим некоторые аспекты метрологии, чтобы вы могли каждый раз измерять свои детали быстро и точно.

Мы также дадим вам несколько советов по получению отличных результатов при обработке с помощью обычных инструментов и оборудования. А поскольку основой прецизионной обработки являются прецизионные измерения, мы обсудим некоторые аспекты метрологии, чтобы вы могли каждый раз измерять свои детали быстро и точно.

Во-первых, давайте поговорим о некоторых примерах проектирования станков, где вам нужно будет указать прецизионное отверстие. Этот шарикоподшипник установлен в алюминиевом корпусе. Отверстие, в которое он подходит, должно быть очень точно выполнено, чтобы подшипник функционировал должным образом. Если посадка между подшипником и корпусом слишком плотная, подшипник может заблокироваться после установки или преждевременно выйти из строя. Если посадка слишком свободная, подшипник может сместиться во время работы, что приведет к вибрации или другим проблемам в машине.

Для достижения номинальных характеристик шарикоподшипникам требуется тщательно обработанный корпус и вал.

Для этого подшипника разница между «слишком герметичным» и «слишком свободным» отверстием составляет всего около пяти десятитысячных дюйма, или 12 микрон. Это очень жесткий допуск, и для правильной обработки и проверки требуется определенная осторожность.

Другим примером прецизионного отверстия является отверстие под уплотнение. Как мы обсуждали в нашем видеоролике об уплотнительных кольцах, уплотнения зависят от тщательно контролируемого взаимодействия с отверстием. Если посадка слишком тугая, поршень может заклинить. Слишком слабое, и уплотнение может протекать или выдавливаться в зазор между поршнем и отверстием.

Установочные штифты можно использовать для выравнивания двух компонентов. Тщательный контроль местоположения требуется, если детали должны легко собираться. Наконец, конструкторы часто выравнивают компоненты или передают усилие с помощью штифтов. Одна из распространенных схем состоит в том, чтобы сконструировать соединение таким образом, чтобы штифты вдавливались в одну часть, а другая часть свободно скользила по ним. Достижение этих посадок требует не только точного размера отверстий, но и того, чтобы они были просверлены в правильных местах.

Достижение этих посадок требует не только точного размера отверстий, но и того, чтобы они были просверлены в правильных местах.

Имея в виду эти области применения, давайте более внимательно подумаем об особых качествах отверстия, влияющих на его характеристики, и обсудим, как мы можем контролировать эти качества на инженерном чертеже. Самая очевидная характеристика, которая приходит на ум, — размер. Если отверстие слишком маленькое, ответная часть не подойдет. И если он слишком большой, он может не обеспечить требуемой точности выравнивания. Конструктор использует допуск, чтобы указать диапазон размеров, приемлемый для готового элемента. Ранее мы показывали вам, как систематически устанавливать этот допуск на основе желаемого соответствия между компонентами.

Если отверстия в шаблоне расположены неаккуратно, детали не соберутся. Но размер отверстия — не единственная характеристика, о которой нам нужно беспокоиться. Если вы когда-либо пытались выровнять две детали с помощью набора винтов или штифтов, вы, возможно, лично столкнулись с важностью расположения отверстий. В этом случае, даже если размеры всех задействованных отверстий находятся в пределах допуска, вы можете обнаружить, что детали все равно не подходят друг к другу. Это связано с тем, что отверстия также должны находиться в правильном месте, чтобы соединение функционировало должным образом. В то время как допуск местоположения можно контролировать с помощью обычных линейных размеров, геометрических размеров и допусков, или GD&T, позволяет проектировщику гораздо более точно контролировать допуски положения элементов, а также увеличивает величину допустимого допуска без влияния на функциональность.

В этом случае, даже если размеры всех задействованных отверстий находятся в пределах допуска, вы можете обнаружить, что детали все равно не подходят друг к другу. Это связано с тем, что отверстия также должны находиться в правильном месте, чтобы соединение функционировало должным образом. В то время как допуск местоположения можно контролировать с помощью обычных линейных размеров, геометрических размеров и допусков, или GD&T, позволяет проектировщику гораздо более точно контролировать допуски положения элементов, а также увеличивает величину допустимого допуска без влияния на функциональность.

Но допусков на размер и расположение по-прежнему недостаточно, чтобы полностью определить размерные характеристики отверстия. Отверстие, даже очень точно обработанное, никогда не бывает идеальным цилиндром. Всегда есть крошечные вариации, высокие и низкие точки, которые отклоняются от идеального цилиндра. Величина допустимого отклонения от идеально круглого прямого цилиндра контролируется допуском формы. Для цилиндров допуски GD&T на прямолинейность, округлость и цилиндричность являются основными способами, с помощью которых проектировщик определяет требования к форме. Если вы работаете в соответствии со стандартами черчения ASME, существует также неявный контроль формы, о котором мы поговорим чуть позже.

Величина допустимого отклонения от идеально круглого прямого цилиндра контролируется допуском формы. Для цилиндров допуски GD&T на прямолинейность, округлость и цилиндричность являются основными способами, с помощью которых проектировщик определяет требования к форме. Если вы работаете в соответствии со стандартами черчения ASME, существует также неявный контроль формы, о котором мы поговорим чуть позже.

Существует еще одно размерное свойство, называемое ориентацией, которое также может иметь большое влияние на производительность машины. Ориентация используется для описания того, насколько параллельно или перпендикулярно должно быть отверстие по отношению к другому элементу. Например, когда отверстия подшипников имеют чрезмерное угловое смещение, вал может заклинить во время установки или вызвать нежелательные силы и моменты во время работы, что приведет к преждевременному выходу из строя.

Существует множество нюансов в допусках расположения, ориентации и формы, и мы пока просто хотим познакомить вас с этими понятиями на высоком уровне. В следующих видеороликах мы больше сосредоточимся на особенностях этих элементов управления, особенно в том, что касается GD&T.

В следующих видеороликах мы больше сосредоточимся на особенностях этих элементов управления, особенно в том, что касается GD&T.

Последней характеристикой отверстия является качество обработки его поверхности. Обработка поверхности особенно важна при работе с гидравлическими или пневматическими уплотнениями, поскольку слишком грубая обработка увеличивает вероятность утечек или приводит к преждевременному износу уплотнительных элементов.

Прецизионные отверстия могут быть изготовлены различными методами, и оператор должен найти компромисс между каждым из них, чтобы выбрать наиболее экономичный процесс, отвечающий требованиям чертежа. Четыре основных процесса формирования и обработки отверстий — это сверление, развертывание, растачивание и круговая интерполяция с помощью концевой фрезы. Есть много других процессов, но эти четыре широко доступны почти в каждом механическом цехе. Давайте поговорим о каждом из них немного подробнее.

Давайте поговорим о каждом из них немного подробнее.

Сверление, пожалуй, самый известный процесс механической обработки. Сверла, используемые в металлообработке, имеют две угловые режущие кромки, которые сходятся в центральной точке. В отличие от концевой фрезы, канавки спирального сверла не являются режущими поверхностями. Их единственная функция состоит в том, чтобы работать как шнек, перемещая стружку вверх и из отверстия.

Глубокие отверстия могут значительно увеличить стоимость производства, особенно когда требуются специальные инструменты. Для проектировщика важным фактором при высверливании отверстия является соотношение между его глубиной и диаметром. Например, если диаметр отверстия составляет полдюйма, а его глубина — два дюйма, мы бы сказали, что отношение его глубины к диаметру равно четырем. Отверстия с отношением глубины к диаметру пять и выше обычно считаются «глубокими» и могут потребовать специальных циклов сверления и инструментов, которые увеличивают стоимость детали.

Дизайнер также должен знать, что отверстия можно сверлить только перпендикулярно поверхности. Если вам нужно отверстие на изогнутой или наклонной грани, вы должны указать точечную грань, которая создает плоское дно для работы.

Использование правильных подач и скоростей значительно снижает проблемы с эвакуацией стружки, но для более глубоких отверстий часто требуются специальные инструменты или циклы сверления.Для станочника основной задачей при сверлении является удаление стружки. В более глубоких отверстиях, особенно в алюминии, стружка имеет тенденцию застревать в канавках сверла, что резко увеличивает тепловыделение при резании.

Безусловно, лучший способ решить эту проблему — подача СОЖ через шпиндель. Эта система подает охлаждающую жидкость под высоким давлением прямо к режущей кромке сверла. Когда охлаждающая жидкость вытекает из просверливаемого отверстия, она уносит с собой стружку. Если подача СОЖ через шпиндель недоступна, могут помочь циклы сверления, а также существуют сверла с параболической канавкой, предназначенные для более эффективного удаления стружки из отверстия. Снижение скорости вращения шпинделя при сохранении той же подачи на оборот также может помочь за счет снижения тепловыделения, что снижает вероятность слипания стружки.

Снижение скорости вращения шпинделя при сохранении той же подачи на оборот также может помочь за счет снижения тепловыделения, что снижает вероятность слипания стружки.

Если вы хотите просверлить отверстие так, чтобы сверло не блуждало по заготовке, обязательно начните с хорошего центрирующего сверла. Точечные сверла намного короче обычных спиральных сверл, а также имеют очень короткие канавки. Это делает их намного более жесткими, чем обычные сверла, обеспечивая точный начальный конус, который помогает направлять последующие операции сверления.

Как правило, угол точечного сверления выбирается таким, чтобы он был равен или превышал угол вершины сверла. Идея состоит в том, что вы хотите, чтобы центр сверла соприкоснулся и начал резать раньше, чем внешние края. Диаметр конуса, оставленного на заготовке центральным сверлом, должен составлять около 75% от диаметра сверла, которое вы планируете использовать.

Даже при тщательном точечном сверлении и оптимизированном процессе сверление не считается особо точным методом. В этой таблице показаны обычно ожидаемые допуски на размер просверленного отверстия для различных размеров. При сверлении на станке допуск на предполагаемое положение должен быть не более восьми тысяч или 0,2 мм в диаметре.

Хотя сверление само по себе не является особо точным процессом, просверленные отверстия часто уточняются последующими операциями для повышения их точности. Когда размер отверстия требует более жестких допусков, чем позволяет только сверление, отверстие может быть закончено путем развертывания.

Развертки — это эффективный и экономичный способ обработки отверстий очень точного размера. Развертка представляет собой рифленый режущий инструмент, который удаляет тонкий слой материала, увеличивая отверстие примерно на десять-пятнадцать тысячных, или от 0,25 до 0,5 мм. Традиционные патронные развертки имеют небольшую фаску на носу, которая выполняет большую часть резки. Там, где при сверлении можно получить допуски на размер порядка плюс-минус пять тысяч или сто микрон, развертывание может надежно удерживать допуски в пределах тысячных, или 25 микрон.

Там, где при сверлении можно получить допуски на размер порядка плюс-минус пять тысяч или сто микрон, развертывание может надежно удерживать допуски в пределах тысячных, или 25 микрон.

Грубо говоря, вы должны запускать развертку на половине скорости и удвоенной скорости подачи на оборот по сравнению с только что использованным сверлом. Вы также должны срезать любой излом кромки или снять фаску перед развертыванием. Этот ввод поможет центрировать развертку, а также позволит удалить небольшой заусенец, оставшийся после операции снятия фаски.

Иногда можно «отрегулировать» размер разреза развертки на несколько десятых, просто изменив смазочно-охлаждающую жидкость или подачу и скорость. Вообще говоря, более густая, более смазывающая смазочно-охлаждающая жидкость, более низкая скорость и более высокая подача позволяют получить отверстие немного меньшего размера для данного материала.

Развертка не может исправить проблемы с расположением или формой просверленных отверстий. Развертки на самом деле спроектированы так, чтобы быть очень гибкими, самоцентрирующимися на пилотном отверстии и повторяющими его профиль. Если просверленное отверстие находится в неправильном месте или неровно, его расширение не сильно улучшит ситуацию.

Развертки на самом деле спроектированы так, чтобы быть очень гибкими, самоцентрирующимися на пилотном отверстии и повторяющими его профиль. Если просверленное отверстие находится в неправильном месте или неровно, его расширение не сильно улучшит ситуацию.

Когда вам нужно сделать очень прямые круглые отверстия в очень точных местах, расточка является золотым стандартом. Расточные головки имеют эксцентриковую фрезу, часто токарную расточной оправку, которая медленно подается в отверстие. В отличие от развертки, которая может прорезать отверстие только одного размера, расточная головка регулируется, что позволяет обрабатывать широкий диапазон диаметров с помощью одного инструмента.

Настройка расточных головок — довольно медленный процесс, но как только они настроены, они могут надежно выдерживать допуски на размер и расположение в несколько десятых долей или около 5 микрон, в зависимости от биения шпинделя и точности стола станка.

До того, как станки с ЧПУ стали широко доступны, расточка была гораздо более распространена, чем сейчас, особенно в качестве черновой обработки. С широким распространением обрабатывающих центров с ЧПУ расточка стала более высокоточной чистовой обработкой. Одна из причин, по которой расточные головки потеряли популярность, заключается в том, что станки с ЧПУ могут одновременно перемещать несколько осей, что позволяет фрезеровать круги и сложные профили.

Хотя фрезерование с ЧПУ очень универсально, оно обычно не так точно, как некоторые из процессов, которые мы рассмотрели, особенно когда речь идет о допуске на размер. Многие причины сводятся к программам CAM, предполагающим идеальный номинальный диаметр концевой фрезы. В действительности, большинство концевых фрез после окончательной шлифовки имеют размер на одну или две тысячи, или от 25 до 50 микрон, меньше своего номинального размера.

Если на вашем станке имеется измерительная система, вы можете значительно повысить точность фрезерованных элементов, включив «контролируемую компенсацию» для чистового прохода. Когда программа обработки детали вызывает управляемую компенсацию, обычно с блоком G41 или G42, контроллер станка вычисляет смещение центральной линии инструмента, используя измеренный диаметр конкретного инструмента, загруженного в шпиндель, в отличие от общего номинального инструмента. диаметр хранится в библиотеке инструментов программного обеспечения CAM. Эта компенсация, если она доступна, может увеличить точность фрезерования в пределах одной или двух тысяч, или между 25 и 50 микронами.

Когда программа обработки детали вызывает управляемую компенсацию, обычно с блоком G41 или G42, контроллер станка вычисляет смещение центральной линии инструмента, используя измеренный диаметр конкретного инструмента, загруженного в шпиндель, в отличие от общего номинального инструмента. диаметр хранится в библиотеке инструментов программного обеспечения CAM. Эта компенсация, если она доступна, может увеличить точность фрезерования в пределах одной или двух тысяч, или между 25 и 50 микронами.

Однако управляемая компенсация не может учитывать отклонение инструмента, которое часто приводит к изменению размера диаметра отверстия по его длине. А без регулярной калибровки люфта часто используемые фрезерные станки с ЧПУ имеют тенденцию вырезать искривленные круги по мере износа шарико-винтовых пар со временем. Хотя универсальность фрезерования с ЧПУ делает его привлекательным вариантом, важно подчеркнуть, что сверление, развертывание и растачивание по-прежнему имеют место, особенно когда требуются жесткие допуски.

Хотя универсальность фрезерования с ЧПУ делает его привлекательным вариантом, важно подчеркнуть, что сверление, развертывание и растачивание по-прежнему имеют место, особенно когда требуются жесткие допуски.

Если мы хотим сравнить технологические возможности четырех методов, которые мы рассмотрели, лучше всего подумать о размере и точности местоположения независимо друг от друга. Если требуется еще большая точность, можно рассмотреть хонингование, шлифование, координатное растачивание или полировку роликами. Однако это специализированные процессы, которые могут значительно увеличить стоимость готовой детали. Часто лучший подход включает в себя объединение нескольких процессов с использованием сильных сторон каждого из них.

В приведенной выше таблице сравниваются обычно достижимые допуски на размер и расположение для различных комбинаций инструментов и станков. Это функциональный датчик, который мы обработали для предстоящего видео о допуске положения GD&T. Подобные датчики можно использовать для быстрого подтверждения того, что шаблоны элементов соответствуют требованиям допусков положения GD&T. Если деталь может полностью сесть на калибр, то она соответствует техническим требованиям.

Если деталь может полностью сесть на калибр, то она соответствует техническим требованиям.

Этот манометр имеет стальную основу с четырьмя запрессованными штифтами. Прессовая посадка между штифтами и основанием требует очень точного размера приемных отверстий в основании. А так как смысл этой детали в том, чтобы быть точным измерителем положения, штифты также должны находиться в очень точных местах. При диаметре в четверть дюйма эти отверстия были слишком малы для сверления, по крайней мере, с помощью инструментов, которые у нас были под рукой.

Функциональные калибры, подобные этому, позволяют быстро контролировать контроль качества шаблонов отверстий, контролируемых с помощью допуска положения GD&T. Мы решили сначала просверлить отверстия меньшего размера, чтобы удалить большую часть материала. В этот момент отверстия не имели точного размера и точного расположения. Затем мы использовали концевую фрезу и сняли еще немного материала со сторон отверстий. Это улучшило их расположение, что позволило нам рассверлить их до окончательного размера для идеальной прессовой посадки.

Когда мы проверили калибр, отклонение положения и ориентации штифтов составило менее двух десятых, или пять микрон, что находится в пределах нашего допуска для этого калибра.

Существует множество различных инструментов для проверки отверстий и отверстий. Правильный выбор в данной ситуации зависит от измеряемой характеристики и плана контроля качества детали.В точных работах контроль и метрология имеют решающее значение. Если вы не можете контролировать с жестким допуском, вы не можете обрабатывать с жестким допуском. Это так просто.

Когда дело доходит до измерения отверстий и отверстий, существует множество различных инструментов и методов, но правильный выбор в данной ситуации зависит от нескольких факторов. Во-первых, вы должны спросить себя, действительно ли мне нужно измерять диаметр отверстия или мне просто нужно подтвердить, что оно соответствует техническим требованиям? Ответ на этот вопрос может зависеть от плана контроля качества заказчика, но часто нам не нужно измерять отверстие напрямую. Калибр-пробки

Калибр-пробки

Вместо этого мы можем использовать «проходной» и «непроходной» калибр-пробки для нижнего и верхнего пределов допуска соответственно, чтобы подтвердить, что деталь соответствует техническим требованиям. Этот подход на сегодняшний день является наиболее эффективным, и по этой причине он является распространенным методом контроля качества в крупносерийном производстве.

Однако калибр-пробки становятся проблематичными, когда допуски очень жесткие, например менее двух тысяч или 50 микрон. При таких допусках может быть трудно повторно различить разницу между «работает» и «не работает». Штифтовые калибры также не могут определить, действительно ли отверстие круглое, а заусенцы на краю отверстия могут привести к ложному результату. Наконец, вам часто потребуется фактическое численное измерение функции, а не просто оценка «соответствует спецификации» или «не соответствует спецификации».

В таких ситуациях у вас может возникнуть соблазн достать штангенциркули и использовать их внутренние измерительные губки для проверки диаметра.

Не надо.

Внешние губки обычных штангенциркулей имеют точность только плюс-минус одна тысяча, или 20 микрон, а из-за того, что называется погрешностью смещения шкалы, внутренние губки имеют дополнительное отклонение плюс-минус одна тысяча, или тридцать микрон, это означает, что ваши измерения могут отличаться до двух тысячных дюйма или пятидесяти микрон. Есть несколько лучших вариантов для рассмотрения.

Требуется некоторая практика, чтобы научиться пользоваться телескопическими нутромерами, но как только вы освоите их, они могут стать экономичным способом проверки умеренно жестких допусков. Чуть лучше штангенциркуля являются телескопические нутромеры. Эти инструменты помогают «перенести» внутреннее измерение на инструмент внешнего измерения, такой как микрометры. Телескопические датчики сложны в использовании, но если вы будете осторожны, вы можете получить измерение, которое повторяется в пределах одной тысячи или 25 микрон. Самым большим преимуществом телескопических нутромеров является их дешевизна. Компромисс заключается в том, что они очень чувствительны к технике оператора и даже в идеальных условиях недостаточно точны для очень жестких допусков.

Эти инструменты помогают «перенести» внутреннее измерение на инструмент внешнего измерения, такой как микрометры. Телескопические датчики сложны в использовании, но если вы будете осторожны, вы можете получить измерение, которое повторяется в пределах одной тысячи или 25 микрон. Самым большим преимуществом телескопических нутромеров является их дешевизна. Компромисс заключается в том, что они очень чувствительны к технике оператора и даже в идеальных условиях недостаточно точны для очень жестких допусков.

Для более точных измерений можно использовать трубчатые микрометры с внутренним диаметром. Обычно они продаются в наборах, включающих микрометрическую головку и несколько сменных пяток. Большим преимуществом трубчатых ID-микрофонов является то, что один комплект может охватывать широкий диапазон диаметров. Этот набор, например, может иметь размеры от 1,5 до 12 дюймов или от 40 до 300 мм, но доступны и другие наборы размером до 60 дюймов или 1500 мм. Микрофоны Tubular ID имеют точность около одной тысячи или 25 микрон.

Микрофоны Tubular ID имеют точность около одной тысячи или 25 микрон.

Для еще более точных измерений вам может понадобиться нутромером со шкалой. Они могут считывать данные с точностью до одной десятой или двух с половиной микрон. Циферблатные нутромеры также можно использовать для быстрого выполнения нескольких измерений под разными углами и на разных глубинах в отверстии, что позволяет оператору оценить форму.

Если вы внимательно посмотрите на шкалу нутромера с часовым механизмом, то увидите, что на самом деле он не считывает диаметр элемента, который вы измеряете напрямую. Вместо этого он сообщает только об отклонении от нуля. Следовательно, манометр должен быть установлен перед использованием. Предпочтительным подходом является использование кольцевого калибра для измеряемого диаметра, но вы также можете установить их между губками микрометра.

Трехточечные микрометры быстрее в использовании, чем нутромеры со шкалой, но они очень дороги.

Разновидностью нутромера со шкалой является трехточечный микрометр. Трехточечные микрофоны предлагают два больших улучшения по сравнению с циферблатными калибрами. Во-первых, имеется три измерительных поверхности вместо двух, которые самоцентрируют датчик в отверстии, устраняя необходимость в колебательном движении. Это делает их более быстрыми и удобными в использовании. Во-вторых, трехточечные микрофоны обычно имеют прямую индикацию, а это означает, что они отображают фактический диаметр, а не просто отклонение, как это делает нутромером со шкалой. Это означает, что их не нужно устанавливать с помощью калибра-кольца, если только вы не меняете измерительную головку.

За эти преимущества приходится платить: трехточечные микрофоны значительно дороже нутромеров со шкалой, и они являются одними из самых дорогих среди всех ручных измерительных инструментов. Диапазон измерения каждой головки также довольно ограничен, поэтому вам нужно иметь довольно большой их запас, чтобы иметь возможность проверить каждое отверстие с их помощью.

Также стоит отметить, что вы также можете измерять отверстия с помощью координатно-измерительной машины или КИМ. Хотя КИМ, как правило, очень точны, ими легко злоупотребить. Очень незначительные проблемы с настройкой, программированием или отчетностью могут привести к значительным ошибкам в окончательных данных. Даже при наличии КИМ есть большая вероятность, что ручной инструмент обеспечит более точное измерение быстрее.

Мы предоставили вам несколько способов измерения элемента, но определить, действительно ли он соответствует требованиям чертежа, не так просто, как просто записать число, отображаемое на датчике. Ранее в видео мы упоминали, что отверстие может иметь небольшие вариации формы, что является еще одним способом сказать, что оно может быть не круглым или прямым, и мы должны учитывать эту возможность при проверке деталей.

Предположим, вы измеряете скважину в нескольких разных местах, возможно, на разных глубинах и под разными углами. Вы, вероятно, получите немного другой диаметр для каждого измерения. Итак, каков истинный диаметр отверстия? И что, если одно или два измерения фактически выходят за пределы допуска? Часть бракованная?

Вы, вероятно, получите немного другой диаметр для каждого измерения. Итак, каков истинный диаметр отверстия? И что, если одно или два измерения фактически выходят за пределы допуска? Часть бракованная?

Здесь все становится сложнее.

ASME Y14.5 требует «идеальной формы в MMC». Чтобы оценить это условие, калибр-пробка на пределе MMC должен пройти через элемент.С точки зрения контроля, оценка соответствия цилиндрического отверстия системе ASME Y14.5 фактически требует двух шагов. Во-первых, необходимо использовать двухточечный измерительный инструмент для измерения диаметра на различных глубинах и углах. Каждое выполненное измерение должно находиться в пределах установленных допусков. Если какое-либо измерение, которое вы выполняете, выходит за пределы допуска, функция не соответствует техническим требованиям. Далее, должен полностью пройти калибровочный штифт по минимальному пределу диаметра.

В учебниках и курсах GD&T этот второй шаг иногда называют «правилом 1» или принципом конверта. Хотя этот двухэтапный подход добавляет много сложностей, для этого есть веская причина. Без принципа конверта не гарантируется, что отверстия, размеры которых соответствуют спецификации, свободно соединятся с сопрягаемой деталью. Если отверстие близко к минимальному пределу диаметра, а также имеет проблемы с прямолинейностью, вы можете увидеть, как сопрягаемый штифт будет иметь тенденцию к заеданию в том, что должно быть рабочей посадкой.

Хотя этот двухэтапный подход добавляет много сложностей, для этого есть веская причина. Без принципа конверта не гарантируется, что отверстия, размеры которых соответствуют спецификации, свободно соединятся с сопрягаемой деталью. Если отверстие близко к минимальному пределу диаметра, а также имеет проблемы с прямолинейностью, вы можете увидеть, как сопрягаемый штифт будет иметь тенденцию к заеданию в том, что должно быть рабочей посадкой.

До сих пор мы обсуждали эту концепцию исключительно в контексте отверстий, но тот же принцип применим и к внешним диаметрам. Каждое двухточечное измерение, выполненное с помощью микрометров наружного диаметра, должно находиться в пределах допуска, а калибр-кольцо на максимальном пределе диаметра также должен проходить через элемент.

Если вы раньше работали с GD&T, вы, вероятно, слышали, как кто-то загадочно заявляет, что существуют различия между системами ASME и ISO GD&T. Ну, самая большая разница связана с принципом конверта. Он применяется по умолчанию к чертежам, подготовленным в соответствии с ASME Y14.5, но не к ISO. Чертежи ISO по умолчанию полагаются только на двухточечную схему измерения. Другими словами, единственным требованием системы ISO является то, что каждое двухточечное измерение, выполненное под разными углами и на разных глубинах, должно находиться в пределах установленного диапазона допусков.

Это означает, что допуск на размер не обеспечивает контроля прямолинейности. Другими словами, в системе ISO возможно, что элемент может соответствовать спецификации на основе допуска на размер, но все же не соответствовать сопрягаемой части.

Модификатор конверта можно добавить к размерам на чертежах ISO (которые не требуют принципа конверта по умолчанию), чтобы обеспечить посадку между компонентами.

Не будем спорить о том, какая система лучше. У каждого есть свои преимущества и недостатки, но важно то, что вы понимаете различия. Если вам нужен принцип конверта при использовании системы ISO, вы можете добавить модификатор конверта после допуска, что делает интерпретацию эквивалентной системе ASME.

Аналогичным образом, если у вас есть чертеж ASME и вам нужно отказаться от требований принципа конверта, вы можете добавить модификатор независимости, который требует, чтобы диаметр рассматривался так, как это было бы в системе ISO.

Надеюсь, это видео дало вам несколько советов по проектированию и изготовлению точных деталей. Как всегда, у нас есть сопутствующий пост в блоге с дополнительными ресурсами и ссылками, если вам нужна дополнительная информация. И если вы найдете наш контент полезным, рассмотрите возможность подписки на наш канал, а также на нашу рассылку новостей, чтобы не пропустить ни одного будущего видео.

Наша 6-дюймовая стальная линейка имеет как британские, так и метрические единицы измерения.

А если вы хотите поддержать канал, у нас есть интернет-магазин, где вы найдете множество полезных инженерных инструментов, таких как эта линейка. Стальная линейка является основным инструментом любого инженера или машиниста. Они были изготовлены в соответствии с нашими точными спецификациями небольшим бизнесом здесь, в США. И в отличие от некоторых из наших предыдущих видео, эта линейка имеет как имперские, так и метрические единицы измерения.

Если у вас есть какие-либо вопросы или пожелания, обязательно оставьте комментарий. Вы также можете найти нас в LinkedIn или других социальных сетях, на которые мы ссылаемся в описании. Спасибо за просмотр!

Анализы подтверждают наличие высококачественного никеля во всех скважинах зимней программы этапа 1 в Манибридже Веб-сайт

Ванкувер, Канада, 4 августа 2022 г. — CanAlaska Uranium Ltd. 0189 , Франкфурт: DH7N ) («CanAlaska» или «Компания») рада сообщить, что результаты анализа по программе бурения зимой 2022 года подтвердили наличие никелевой минерализации с высоким содержанием золота на проекте Манибридж, расположенном в никелевом поясе Томпсона, Манитоба (табл. 1).

1).

Программа бурения успешно вскрыла сульфидную минерализацию с высоким содержанием никеля во всех шести скважинах на протяжении одного километра по простиранию в тени бывшего рудника Манибридж, на котором было добыто 1,3 миллиона тонн с содержанием никеля 2,55% и меди 0,27% из 1971 по 1977 год (рис. 1).

Основные моменты программы бурения включают:

MNB004, которые пересекали 0,92% Ni экв. свыше 32,95 м , из 150,45 м, в том числе 1,24% Ni экв. свыше 11,45 м с 169,1 м;

MNB003, которые пересекались с 0,81% Ni экв. свыше 13,5 м , от 337,5 м;

и MNB 006, которые пересекались с 1,13% Ni экв. свыше 9,0 м , из 700,0 м, в том числе 1,62% Ni экв. свыше 5 м от 701,0 м.

Сульфидная минерализация, содержащая никель, медь и кобальт, характеризуется вкрапленными, массивными и сетчато-текстурированными сульфидами, связанными с интенсивным серпентинизированным изменением ультраосновных вмещающих пород.

Отверстия сверла MNB001 и MNB003 оба заполнили пробелы в модели орудения, определенной историческими результатами отверстия сверла, которая показывает что орудение все еще открыто вдоль забастовки и на глубине. Скважины MNB002, MNB004 и MNB005 пересекали минерализацию, начинающуюся на глубине менее 200 м от поверхности. Отверстие MNB006 сверла успешно определило продолжение high-grade орудения под старыми работами шахты показывая что средства управления орудением системы Manibridge непрерывны вниз к глубине по крайней мере 700 m. Результаты программы зимнего бурения 2022 года показывают, что система Манибридж остается открытой как в направлении вверх, так и вниз по падению, а также вдоль простирания, что оставляет множество целей для будущих программ бурения.

Metal Energy является оператором Manibridge и владеет 49% проекта. Metal Energy превзошла рабочие обязательства, необходимые для получения 70% владения, с краткосрочной целью получить 100% владение Manibridge от CanAlaska Uranium Ltd.

Генеральный директор CanAlaska Кори Белик комментирует: «Результаты анализа зимней программы подтверждают на проекте Manibridge находится значительное месторождение сульфидного никеля в тени бывшего рудника по добыче высококачественного никеля. Эти результаты также подчеркивают потенциал открытий, который существует в близлежащих никелевых проектах CanAlaska Resting и Halfway, которые были созданы командой на той же геологической модели, что и Манибридж. Никель класса 1, обнаруженный в никелевом поясе Томпсона, является критически важным металлом, необходимым для электрификации мира по мере того, как мы движемся к утопии чистой энергии. Портфель никеля CanAlaska предоставляет акционерам возможность открыть этот критически важный металл, и мы очень довольны результатами этой программы бурения».

О проекте Манибридж

Манибридж охватывает 4368 гектаров никелевого пояса Томпсона мирового класса. Проект находится в 20 км к юго-западу от Вабоудена, который имеет значительную инфраструктуру и мощности, которые поддерживали предыдущие программы разведки и разработки месторождений, включая круглогодичный доступ к автомагистрали через шоссе 6.

Процедуры геохимического отбора проб Геоаналитические лаборатории (SRC) Исследовательского совета Саскачевана в Саскатуне, Саскачеван, в безопасном контейнере для подготовки, обработки и многоэлементного анализа с помощью ICP-OES с использованием полного 4-кислотного расщепления (HF:NHO 9).0255 3 :HCl:HClO 4 ). Пробы для опробования включают 0,35–1,0 м непрерывных расщепленных кернов в сульфидно-никелевых минерализованных интервалах. SRC является аналитической лабораторией, сертифицированной по ISO/IEC 17025/2005 и Совету по стандартам Канады. Пустые образцы, стандартные эталонные материалы и повторы через равные промежутки времени добавлялись в поток проб CanAlaska и SRC в соответствии с процедурами обеспечения/контроля качества (QA/QC) CanAlaska. Данные геохимического анализа подлежат проверке квалифицированными специалистами, работающими в CanAlaska, до их раскрытия.

Данные геохимического анализа подлежат проверке квалифицированными специалистами, работающими в CanAlaska, до их раскрытия.

Все сообщаемые глубины и интервалы являются глубинами и интервалами бурения, если не указано иное, и не представляют собой истинные мощности, которые еще предстоит определить.

Другие новости

Компания активно продвигает новое месторождение урана в рамках своего уранового проекта West McArthur в восточной части бассейна Атабаска. В рамках летней программы Компания сообщила об интервале повышенной радиоактивности длиной 6,3 метра в основании WMA067, на 100 м ниже несогласия. WMA067 расположен вдоль недавно определенного направления разведки, примерно в 6 километрах по простиранию к юго-западу от зоны минерализации 42 Компании. Программа летнего бурения является частью утвержденной программы стоимостью 5 миллионов долларов США, которой управляет CanAlaska, которой в настоящее время принадлежит 77,13% акций проекта.

Последние видеоролики CanAlaska о проекте West McArthur можно посмотреть на сайте www. canalaska.com.

canalaska.com.

О CanAlaska Uranium

CanAlaska Uranium Ltd. (TSX-V: CVV; OTCQX: CVVUF; Франкфурт: DH7N) владеет долями примерно в 300 000 гектаров (750 000 акров) в бассейне Атабаска в Канаде — «Саудовская Аравия». урана ». Стратегические активы CanAlaska привлекли крупные международные горнодобывающие компании. CanAlaska в настоящее время работает с Cameco и Denison на двух объектах компании в бассейне Восточной Атабаски. CanAlaska — генератор проектов, нацеленный на успешные открытия в самом богатом урановым районе мира. Компания также владеет перспективными месторождениями никеля, меди, золота и алмазов.

Квалифицированным техническим специалистом для этого выпуска новостей является Натан Бридж, магистр наук, профессор геологоразведки, вице-президент CanAlaska по разведке.

Для получения дополнительной информации посетите www.canalaska.com.

От имени Совета директоров

«Питер Даслер»

Питер Даслер, M.Sc. , P.Geo.

, P.Geo.

Президент

CanAlaska Uranium Ltd.

Контакты:

Питер Даслер, Президент

Тел: +1.604.688.3211 x 138

Электронная почта: [email protected]

Кори Белик, генеральный директор и исполнительный вице-президент

Тел.: +1 604 688 3211 x 138

Электронная почта: [email protected]

Venture Exchange) берет на себя ответственность за адекватность и точность этого выпуска.

Прогнозная информация

Все заявления, включенные в этот пресс-релиз, которые касаются деятельности, событий или событий, которые Компания ожидает, считает или ожидает, будут или могут произойти в будущем, являются заявлениями прогнозного характера. Эти прогнозные заявления включают в себя многочисленные предположения, сделанные Компанией на основе ее опыта, восприятия исторических тенденций, текущих условий, ожидаемых будущих изменений и других факторов, которые она считает уместными в данных обстоятельствах.