Виды распилов древесины

Уже много веков человечество использует древесину в качестве строительного материала и, несмотря на постоянное появление новых, самих современных материалов, популярность натуральной древесины совершенно не уменьшается.

Как же правильно выбрать пиломатериалы из огромного ассортимента? Чем обусловлены различия в цене и качестве?

Качество готовых материалов из древесины зависит от многих параметров – породы древесины и качества исходного лесоматериала, профессионализма станочников, соблюдения технологии сушки пиломатериалов и производства готовых изделий. Еще одним фактором, который оказывает существенное влияние на качество и внешний вид пиломатериалов, а также их механические свойства, является способ распила древесины, который определяет текстуру доски.

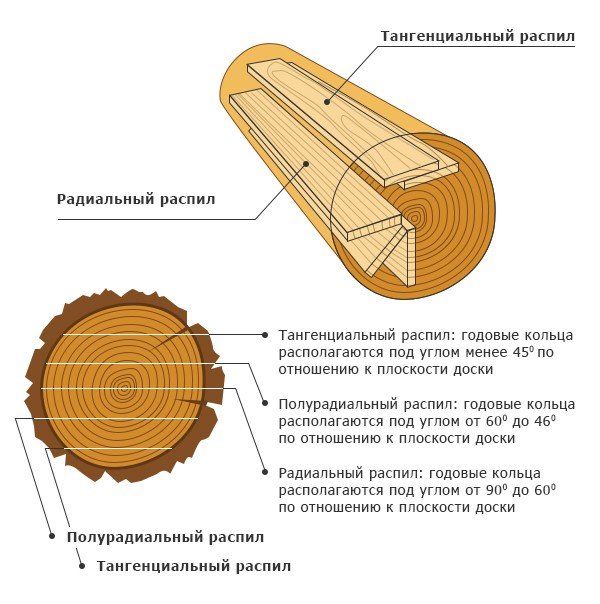

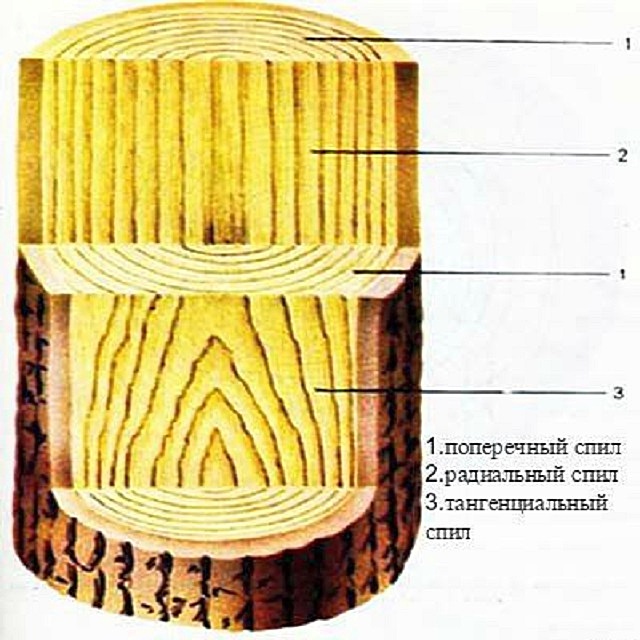

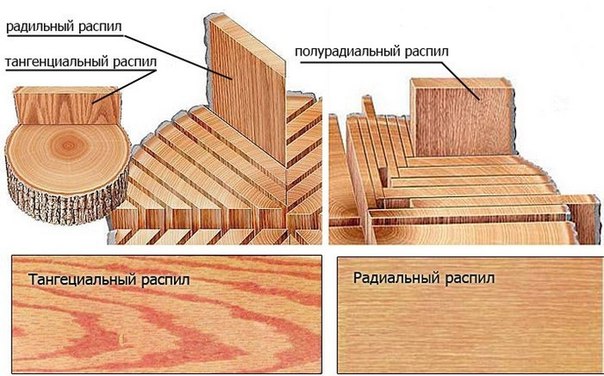

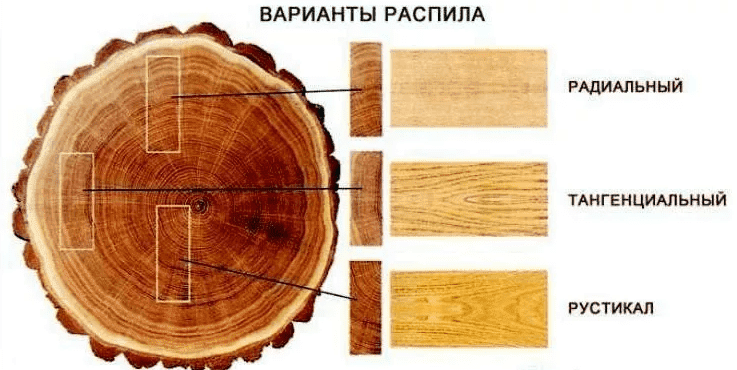

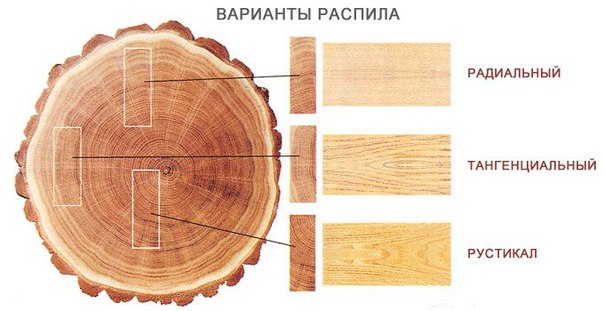

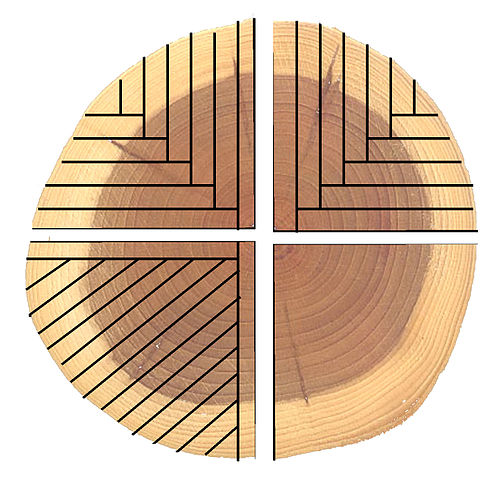

Существуют несколько видов распила древесины — тангенциальный, радиальный, рустикальный и поперечный, из которых наибольшее распространение получили первые два. Чтобы понять разницу между видами распилов, необходимо хорошо знать строение дерева и понимать технологию распиловки древесины.

При поперечном распиле древесина разрезается поперек волокон. Способ применяется при производстве художественного паркета. Рустикальным распилом называется любой распил, выполненный под острым углом к направлению волокон. Способ используется в производстве пиломатериала для рустикального полового покрытия – самого неоднородного и оригинального по рисунку и оттенку.

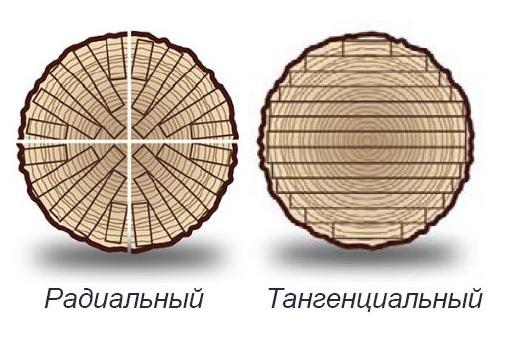

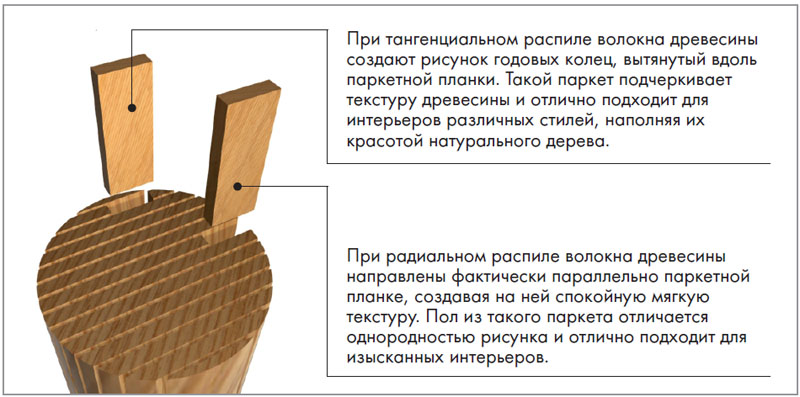

При тангенциальном распиле плоскость разреза проходит по касательной к годичным слоям дерева на некотором расстоянии от сердцевины. Так как волокна древесины, как правило, не имеют единого направления, они создают на поверхности доски естественные узоры в форме причудливых «арок», «завитушек», «колец». Текстура полученной доски тангенциального распила неоднородная, возможно наличие древесных пор. На некоторых из сухих досок после чистового строгания на поверхности могут образовываться расслоения. После тангенциального распила доски характеризуются более высокими коэффициентами усушки и разбухания, к тому же такая схема распиловки бревна позволяет увеличить коэффициент полезного выхода, что в свою очередь, приводит к снижению себестоимости доски.

Для радиального распила древесины плоскость распила располагается перпендикулярно годовым кольцам. При этом способе текстура доски получается довольно однородной с минимальным расстоянием между годовыми слоями. Это не только создает красивый рисунок, но и способствует повышению прочности пиломатериала.

Доски радиального распила отличаются хорошей устойчивостью к внешним воздействиям, имеют большую сопротивляемость деформации и износоустойчивость, чем доски тангенциального распила.

Коэффициенты усушки и разбухания пиломатериалов радиального распила равны соответственно 0,18% и 0,2%, что почти в два раза лучше, чем у пиломатериалов тангенциального распила. Причина этого явления заключается в том, что у досок радиального распила усушка и разбухание происходит по толщине материала, в отличие от досок тангенциального распила, у которых изменение размеров происходит по ширине доски. Этим объясняется тот факт, что у готовых изделий (паркетная доска, доска пола, блок-хаус, имитация бруса, вагонка) из пиломатериала радиального распила на лицевой поверхности почти не наблюдается щелей, что не исключается у изделий из пиломатериалов тангенциального распила.

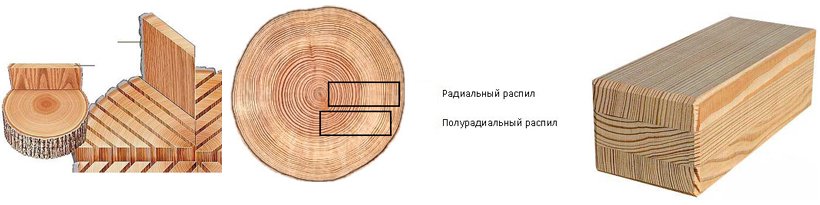

Средний коэффициент полезного выхода досок радиального распила составляет всего 10-15%. Этим объясняется их высокая себестоимость. К радиального распилу можно отнести ламели, у которых угол между годовыми кольцами и пластью составляет 60-90°. Если указанный угол находится в диапазоне 45-60°, такие доски относятся к полурадиальному распилу. Наилучшими эксплуатационными качествами обладает пиломатериал, у которого угол между годичными слоями и плоскостью распила составляет 80-90 градусов. С учетом досок полурадиального распила коэффициент полезного выхода может достигать 30%.

Обычно, при радиальной распиловке бревно изначально распиливают на четверти, а затем с каждой четверти отпиливают доски поочередно с двух пластей. Для распиловки бревна радиальным способом могут использоваться, например, продольно-распиловочные станки UP-700. Важное значение имеет микропроцессорная система управления и оптимизации UP-700, которая используется технологами для определения процента выхода доски радиального распила исходя из критериев оптимизации максимального выхода готовой продукции, а также условий радиальности и полурадиальности распила.

Для распиловки бревна радиальным способом могут использоваться, например, продольно-распиловочные станки UP-700. Важное значение имеет микропроцессорная система управления и оптимизации UP-700, которая используется технологами для определения процента выхода доски радиального распила исходя из критериев оптимизации максимального выхода готовой продукции, а также условий радиальности и полурадиальности распила.

Сравнивая радиальный и тангенциальный виды распилов, можно сделать несколько выводов:

- Радиальные пиломатериалы обладают лучшими свойствами усушки и разбухания.

- Доски радиального распила имеют лучшие механические характеристики и стабильность геометрических размеров.

- Древесина досок радиального распила обладает равномерным оттенком и однородной текстурой, что придает особую декоративную ценность готовым изделиям из дерева.

- Благодаря своим характеристикам, радиальные доски находят более широкое применение, хотя и обладают более высокой ценой.

Примеры распилов древесины

| Крайние — тангенциальный распил, 2 центральных — радиальный |

Радиальный распил |

| Радиальный распил (лиственница) | Тангенциальный распил |

Это может быть полезным:

Распиловка пиломатериалов | Справочник | Лесоматериалы

Пиломатериалы — материалы из древесины (брусья, доски и бруски), получаемые лесопилением. Различают пиломатериалы радиальной, тангенциальной и смешанной распиловки. Пиломатериалы с опиленными кромками называются обрезными, с неопиленными — необрезными.

Большие высококачественные брёвна (это бревна из нижней, комлевой части дерева) дают наиболее ценный пиломатериал. При пилении таких брёвен, надо определиться с толщиной получаемых досок, чтобы максимизировать объём и стоимость получаемого материала.

Если бревно хорошее, производить пиломатериал большого размера и железнодорожные шпалы из центральной части бревна, по меньшей мере, неразумно. Потому что цена бруса всегда меньше, чем цена доски.

| Схема распиловки, для максимального получения доски радиального и полурадиального распила |

Для брёвен высоких сортов рекомендуется пиление по кругу. Фактически, пиление с учётом конусности бревна с наклоном бревна так, чтобы пиление происходило параллельно коре, рекомендуется для всех «хороших» граней.

Прочные, но некачественные брёвна нужно пилить так быстро, как только возможно. От этих брёвен толку мало — прибыль очень маленькая, либо вообще никакая, значит, эти брёвна нужно вынимать из станка чем быстрее, тем лучше. Здесь подходит любой способ пиления. Чаще всего их пилят на брус, либо просто пилят насквозь. Перевороты бревна в данном случае вообще лучше свести к абсолютному нулю.

Непрочные брёвна дают такую несущественную прибыль и такой огромный риск поломать продукт, что лучше вообще не иметь с ними дела.

Брёвна среднего качества могут давать значительное количество хорошего пиломатериала, и тут уже многое зависит от распиловщика, от того, как он будет переворачивать бревно. Здесь решение о вращении бревна критично для прибыли.

Здесь решение о вращении бревна критично для прибыли.

Для начала надо выбрать наихудшую часть бревна и спилить её без учёта сбега. Но нельзя пилить с этой стороны слишком много. Для небольших брёвен вообще нужно спилить один пласт, то есть пропилить один раз во всей длине бревна, или пласт и короткую доску, а затем перевернуть бревно на противоположную сторону.

Другой способ состоит в том, что надо выбрать наилучшую сторону бревна и начинать распил с учётом конусности бревна. Затем долго распиливается именно эта часть, прежде чем бревно будет перевернуто.

Пиломатериал напиливается с одной грани до тех пор, пока распиловщик ожидает, что следующая доска с этой стороны бревна будет не ниже по качеству, чем доски, которые можно получить из другой грани. Существует исключение: если начать пилить с наихудшей грани бревна, то надо пилить, пока не получится абсолютно гладкая поверхность распила, чтобы перевернуть на неё бревно. Другими словами, хорошую сторону бревна нужно распиливать глубоко, а с плохой стороны просто снимается пласт или пласт и одна доска.

Если взять бревно диаметром 60 см, хотя это справедливо для всех брёвен любых размеров, при пилении с поворотом на 180° получаем 8 досок, которые нужно дополнительно обрезать по бокам, а с использованием менее эффективного метода, поворачивая всегда на соседнюю грань, получим 13 таких досок. Одно это обстоятельство уже может быть значительным доводом в пользу переворота бревна на 180°, особенно для небольших предприятий. Кроме того, такой способ пиления даёт больше широких досок, а они обычно более ценные. При перевороте на соседнюю грань получается 8 досок тангенциального распила, которые подвержены сильному короблению при сушке. Далее, если это орех или красный дуб с узкой заболонной частью, то при 180-градусном перевороте бревна получим 10 досок с заболонью, при другом методе переворота — 13 досок. Заболонь вызывает проблемы при сушке. А при 180-градусном перевороте бревна внутреннее напряжение древесины снимается, что в результате позволяет избежать щелей и трещин.

Переворот на соседнюю грань может быть легче, но с экономической точки зрения и с точки зрения безопасности пиления выгоднее вращение бревна на 180°.

После того, как распилены две противоположные грани бревна, нужно переходить к третьей и четвёртой. Как обычно, первой распиливается худшая из этих граней без учёта конусности бревна. Однако грань хорошего качества всегда должна распиливаться параллельно коре, чтобы увеличить выход хороших пиломатериалов из бревна.

Ширина первого пласта при пилении со всех четырёх сторон бревна является критичной.

Если грань хорошего качества, то есть первая спиленная доска может быть отнесена к хорошему сорту, тогда минимальная ширина распиливаемого пиломатериала должна быть 15-1 см. Конечно, это зависит от размеров самого бревна. Чтобы учесть дальнейшую обработку доски, строгание или даже обрезку по бокам, рекомендуется именно 15-1 см, а не 15 см.

Если грань плохого качества, тогда имеет смысл пилить доски шириной не менее 10-1 см. Длина таких досок должна быть не меньше 1,2 м. Нужно вообще производить на своей пилораме доски не меньшей длины.

Когда дело доходит до брёвен откровенно плохого качества, имеет смысл распиливать их с «брюха» или с «ушек», а не искать хорошую грань. «Ушки» обычно снимаются за 1 или 2 прохода пилы, открывая гладкую поверхность внутри бревна. Распил с «брюшка» требует большего числа манипуляций, а в результате вы получаете несколько коротких, но чистых досок.

«Ушки» обычно снимаются за 1 или 2 прохода пилы, открывая гладкую поверхность внутри бревна. Распил с «брюшка» требует большего числа манипуляций, а в результате вы получаете несколько коротких, но чистых досок.

Брус имеет ряд преимуществ по сравнению с тонкими досками. Брус часто имеет красивый узор древесины, который нравится покупателям. При сушке он усыхает вдвое меньше, чем доски (3% против 6% у досок). Меньше растрескивания во время сушки. При изменении влажности окружающей среды брус более стабилен. Когда им покрывают пол, он почти не изнашивается.

Так же при пилении бруса выход полезного продукта из бревна на 20% ниже. Скорость его производства гораздо ниже. Он требует времени сушки на 15% больше. Брус усыхает по толщине в 2 раза больше, чем узкие доски. Острые сучья, которые остаются в брусе, в отличие от круглых сучьев в досках, сильно снижают прочность материала.

Типы распила: 1 — тангенциальный распил; 2 — радиальный распил; 3 — полурадиальный распил. | |

Типы распила

Радиальным называется распил, при котором плоскость разреза проходит через сердцевину ствола. Древесина таких досок довольно однородна по цвету и текстуре, межкольцевые размеры минимальны. Доски радиального распила устойчивы к внешним воздействиям, практически не подвергаются деформации и обладают высокой износостойкостью. Доска радиального распила имеет коэффициент усушки = 0,19%, а коэффициент разбухания = 0,2%. Эти показатели у пиломатериалов радиального распила вдвое лучше, чем у доски тангенциального распила. У доски радиального распила процесс усушки и разбухания идет по ширине волокон — толщина доски, а у тангенциального распила по ширине доски т.к. волокна у «тангенса» расположены по ширине. Соответственно у доски пола, паркетной доски, имитации бруса, блок-хауса, вагонки радиального распила щелей практически нет по сравнению с аналогичными изделиями тангенциального распила. Поскольку выход досок радиального распила составляет 10 — 15% от общего объема, стоимость их довольно высока.

Радиальный распил древесины — способ распила бревна, при котором все волокна в доске идут вдоль направления годовых колец. При радиальном распиле пиломатериал обладает наилучшими физико-механическими качествами. Прочность и твердость древесины при радиальном распиле выше, чем при тангенциальном.

Выход доски радиального распила обычно невелик (не превышает 30%). На продольно-распиловочных станках UP-700 выход доски радиального распила достигает 60%. Такой высокий показатель достигается благодаря системе оптимизации распила. Выбирая среди критериев оптимизации максимальный выход доски радиального распила, условия радиальности и полурадиальности распила, технолог определяет процент выхода радиальной доски.

Радиальный распил можно произвести и на другом оборудовании. Но процентный выход доски радиального раскроя на другом оборудовании зависит от того, как оператор раскроил бревно. Обычно этот показатель значительно меньше 50 %. За счёт микропроцессорной системы управления и системы оптимизации на UP-700 можно получить максимально возможное количество доски радиального распила.

Тангенциальным называется распил, при котором плоскость разреза проходит на расстоянии от сердцевины, по касательной к годичному слою ствола. Такие доски имеют ярко выраженную текстуру и насыщенный волнообразный рисунок годовых колец. Доски тангенциального распила имеют более высокие коэффициенты усушки и разбухания, но более доступны по цене.

Пиление древесины твёрдых сортов

Операция пиления включает решения о толщине доски, перевороте бревна и компенсации конусности бревна. Это зависит от многих факторов: от сорта древесины, качества бревна, его размеров, конструкции станка и сортности пиломатериала, который нужно получить. Можно выделить 3 стандартных схемы распила:

Простое пиление

Бревно распиливается до тех пор, пока не откроется его сердцевина, а затем переворачивается на 180° и допиливается до конца. Это самый быстрый и лёгкий метод пиления, всё же при этом методе каждый кусок пиломатериала нужно обрезать по бокам. Распиленный таким образом пиломатериал несколько шире и тяжелее, более низкого качества и имеет много отходов. Он чрезвычайно подвержен короблению во время сушки. Поэтому простое пиление или пиление насквозь оправдано только в случае с брёвнами очень низкого качества, когда все вышеперечисленные недостатки уже не особенно важны.

Распиленный таким образом пиломатериал несколько шире и тяжелее, более низкого качества и имеет много отходов. Он чрезвычайно подвержен короблению во время сушки. Поэтому простое пиление или пиление насквозь оправдано только в случае с брёвнами очень низкого качества, когда все вышеперечисленные недостатки уже не особенно важны.

Круговое пиление

При пилении по кругу сначала делается пропил, и бревно переворачивается на новую грань, распиливается, и переворачивается снова, до тех пор, пока не произойдет как минимум 5 переворотов. С финансовой точки зрения это наилучший способ для брёвен среднего и высокого качества, хотя в то же время на некоторых пилорамах осуществлять такой переворот бревна тяжело, а дневная производительность окажется невысокой. Разумеется, станок с гидравликой решает эту проблему.

Пиление бруса

Пиление бруса максимизирует производительность распиловочного станка (количество досок в день) и, как правило, применяется в промышленности при работе с брёвнами среднего и большого размеров. В этом случае бревно распиливается вначале как при пилении по кругу, но центральная часть бревна, которая может иметь размеры 18×23 или 25×25 и так далее либо передается в обработку на другой станок по технологической линии, либо продаётся как большой и тяжёлый брус. В основном, таким образом пилятся брёвна среднего и низкого качества, когда невозможно из центральной части бревна получить ценный пиломатериал. Таким образом, экономится время и усилия при производстве продукта не очень высокого качества и, следовательно, не очень высокой цены.

В этом случае бревно распиливается вначале как при пилении по кругу, но центральная часть бревна, которая может иметь размеры 18×23 или 25×25 и так далее либо передается в обработку на другой станок по технологической линии, либо продаётся как большой и тяжёлый брус. В основном, таким образом пилятся брёвна среднего и низкого качества, когда невозможно из центральной части бревна получить ценный пиломатериал. Таким образом, экономится время и усилия при производстве продукта не очень высокого качества и, следовательно, не очень высокой цены.

Решение о том, с какой стороны бревна начинать пиление, какую поверхность распила открыть первой — это самая важная часть распиловки. Делим бревно на 4 грани, каждая из которых протягивается по всей длине бревна и занимает определённую часть от его окружности. Выбор первой грани определяется положением всех других.

При пилении по кругу и пилении бруса действуют два основных правила:

Самая плохая грань бревна распиливается первой без всякого учёта конусности бревна. Учёт сбега бревна означает поднятие или наклон бревна таким образом, чтобы пила пилила параллельно коре. Поскольку это самая плохая часть бревна, это значит, что из неё получатся короткие доски и много горбыля. Так как мы не учитываем конусность бревна, это даёт нам возможность с противоположной, лучшей стороны бревна производить пиление параллельно коре, при этом не поднимая и не наклоняя бревно. Значит, из этой наилучшей части бревна выйдет больше досок высокого качества, к тому же совпадающих по длине с длиной бревна.

Учёт сбега бревна означает поднятие или наклон бревна таким образом, чтобы пила пилила параллельно коре. Поскольку это самая плохая часть бревна, это значит, что из неё получатся короткие доски и много горбыля. Так как мы не учитываем конусность бревна, это даёт нам возможность с противоположной, лучшей стороны бревна производить пиление параллельно коре, при этом не поднимая и не наклоняя бревно. Значит, из этой наилучшей части бревна выйдет больше досок высокого качества, к тому же совпадающих по длине с длиной бревна.

Первой распиливать лучшую грань дерева, учитывая при этом конусность бревна. Это значит, что бревно нужно поднимать или наклонять так, чтобы первый пропил производился параллельно коре.

Конечный результат обоих методов будет примерно тот же самый, но у второго метода есть одно преимущество. В этом случае распиловщику легче вращать бревно, потому что открытая грань — самая чистая, на ней нет дефектов. В случае с первым правилом лучшая часть дерева — та часть, что противоположна открытой грани. Её не видно, и точно вращать бревно невозможно. Обычно, если древесина хорошего качества, то оба правила работают практически одинаково. Но если столкнуться с бревном похуже, лучше пользоваться вторым правилом.

Её не видно, и точно вращать бревно невозможно. Обычно, если древесина хорошего качества, то оба правила работают практически одинаково. Но если столкнуться с бревном похуже, лучше пользоваться вторым правилом.

Пиление древесины мягких сортов

Многие методы, используемые при пилении твёрдой древесины, подходят и для мягких сортов. Но есть и некоторые различия. Конечно, соображения безопасности должны преобладать над желанием произвести как можно больше продукта.

Расположить бревно так, чтобы при пилении незначительные дефекты материала оказывались внутри пиломатериала, конечно, если эти дефекты не столь серьёзны, чтобы повлиять на прочность конечного продукта. Если возможно, надо пилить так, чтобы все сучья и дефекты располагались с одной стороны пиломатериала, в то время как другая сторона оставалась чистой. Правда, в случае со стройматериалами чистая поверхность не влияет на конечную цену продукта. А вот большие сучья или дефекты могут влиять на прочность конструкции.![]()

Выбрать наихудшую сторону бревна и начинать пилить с неё, производя короткий пиломатериал. Первый пиломатериал будет наихудшим и, соответственно, он должен быть коротким, чтобы его можно было продать.

После того, как бревно распилено с плохой грани по всей длине бревна, надо перейти к противоположной грани, и пилить параллельно коре. С хорошей грани ширина распиливаемой доски должна быть не меньше 15 см. На меньших брёвнах — менее 30 см в диаметре, первая доска должна быть 10 см шириной. Огромные брёвна будут иметь меньше дефектов внутри и, следовательно, не нужно их переводить на большие строительные конструкции.

Следует всегда переворачивать бревно с одной грани на другую, если пиломатериал из новой грани будет лучшего качества, чем из той, которую только что пилили.

Брёвна из отходов. Надо распилить «ушки» за один проход пилы, потом переверните бревно на «брюшко», возможно, из него можно сделать хоть немного коротких досок.

Распиловка пиломатериалов

Все способы профессиональной сушки древесины — конвективная, атмосферная, вакуумная, СВЧ, камерная. Сушка древесины конденсационным способом и сушка древесины инфракрасным способом.

Сушка древесины конденсационным способом и сушка древесины инфракрасным способом.

Выбор способа сушки древесины и сушильного оборудования определяется рядом факторов: породным и сортиментным составом высушиваемых пиломатериалов, стоимостью энергоносителя, необходимой производительностью, производственными условиями и инвестиционными возможностями потребителя. То есть, если раньше при стабильных ценах для технико-экономического обоснования проекта достаточно было двух-трёх обобщающих факторов, то сегодня нужен расчёт в каждом конкретном случае.

В настоящее время результаты изучения рынка сушильных камер показывают, что среди предлагаемых камер 90—95% — классического типа: конвективные с различными системами приточно-вытяжной вентиляции и видами теплоносителя. Их преимущества: малые капитальные затраты, простота процесса, удобства технического обслуживания.

Основными элементами таких сушилок являются: циркуляционное оборудование (вентиляторы), система нагрева (калориферы), система управления (регуляторы).

Вентиляторы должны обеспечивать необходимую скорость и равномерность распределения сушильного агента по материалу для различных пород с целью получения высшего качества и оптимальной продолжительности процесса сушки древесины. Для побуждения циркуляции сушильного агента используют осевые и, в отдельных случаях при большом сопротивлении, центробежные вентиляторы. К этому оборудованию должны предъявляться жёсткие требования по его надёжности при эксплуатации в среде с высокими температурой и влажностью.

Сушка древесины — длительный и энергоёмкий процесс. Тепловая энергия для сушилок вырабатывается в котельных. Тепловым носителем здесь является пар или горячая вода. Электроэнергию вследствие её дороговизны используют редко, хотя в последнее время этот вид энергоносителя становится всё популярнее.

За рубежом для выработки тепловой энергии в основном используют установки для сжигания древесных отходов (опилок, щепы, коры, стружки).

Параметры среды в сушильных камерах, как правило, измеряют психрометром. Управление и регулирование осуществляется автоматически.

Управление и регулирование осуществляется автоматически.

Наряду с традиционными конвективными камерами определённое распространение получили вакуумные и конденсационные сушилки.

Вакуумные сушилки целесообразно использовать для сушки древесины твёрдых лиственных пород (дуб), крупных сечений (50 мм и более), когда скорость сушки является важным фактором. При покупке таких камер нельзя забывать о больших капитальных вложениях.

Конденсационные сушилки используют в тех случаях, когда электроэнергия как энергоноситель более дешёвая по сравнению с другими видами. КПД таких сушилок наиболее высок при температуре сушильного агента до 45°С. При этих параметрах себестоимость небольшая, зато срок сушки значительный.

В последнее время произошли значительные изменения в организации, технике и технологии сушки древесины. Если раньше основной объём сушки древесины приходился на крупные деревообрабатывающие и лесопильные предприятия, где сооружались большие сушильные цеха, то сейчас основная масса древесины перерабатывается на малых предприятиях, потребность которых может быть обеспечена одной-двумя камерами небольшой загрузочной ёмкости. Многие малые компании пытаются реконструировать устаревшие камеры или даже создают самодельные простейшие сушильные устройства, которые не могут обеспечить качественной сушки материала. Вместе с тем, рынок предъявляет всё более жёсткие требования к качеству изделий из древесины.

Многие малые компании пытаются реконструировать устаревшие камеры или даже создают самодельные простейшие сушильные устройства, которые не могут обеспечить качественной сушки материала. Вместе с тем, рынок предъявляет всё более жёсткие требования к качеству изделий из древесины.

Низкое качество сушки древесины, обусловленное неудовлетворительным техническим состоянием сушилок и слабой технологической подготовкой обслуживающего персонала, приводит к скрытому браку — неравномерному распределению конечной влажности, который долгое время может оставаться незамеченным и сказаться тогда, когда изделие уже находится в эксплуатации.

Современные лесосушильные камеры как отечественного, так и зарубежного производства позволяют достичь высокого качества сушки древесины. Они оснащены системой автоматического управления процессом и являются сложным комплексом оборудования, требующим квалифицированного обслуживания.

Атмосферная сушка

Атмосферная сушка является наиболее доступным способом обезвоживания древесины. Известно, что атмосферно высушенная древесина может эксплуатироваться многие столетия, если её повторно не увлажнять.

Известно, что атмосферно высушенная древесина может эксплуатироваться многие столетия, если её повторно не увлажнять.

Атмосферная сушка является наиболее дешёвым способом, и раньше она была основной на лесопильных предприятиях. Она не требует таких капитальных затрат, как камерная, но для неё нужны большие площади и большой запас материала.

Основным недостатком атмосферной сушки является то, что процесс неуправляем: в районах с повышенной влажностью воздуха повышается вероятность поражения пиломатериалов грибами, а на юге (от сильной жары) — растрескивания.

Разложение древесины грибами происходит при её влажности выше 22%, и это граничное значение (22%) считается «пределом биостойкости».

Правила атмосферной сушки и хранения пиломатериалов регламентированы государственными стандартами: для пиломатериалов хвойных пород — ГОСТ 3808.1-80; для пиломатериалов лиственных пород — ГОСТ 7319-80.

По правилам, атмосферная сушка проводится в штабелях, укладываемых на специальных фундаментах (высотой 550 мм при грунтовом покрытии или 200 мм при бетонном или асфальтном покрытии подштабельной территории, если высота снежного покрова обычно не превышает 250 мм). Фундамент выполнятся, как правило, из железобетонных опор площадью не менее 400х400 мм. Можно использовать деревянные опоры, предварительно пропитав их антисептическим составом. Расстояние между центрами опор должно быть 1,0-1,7 м по длине и 1,3—1,4 м по ширине штабеля.

Фундамент выполнятся, как правило, из железобетонных опор площадью не менее 400х400 мм. Можно использовать деревянные опоры, предварительно пропитав их антисептическим составом. Расстояние между центрами опор должно быть 1,0-1,7 м по длине и 1,3—1,4 м по ширине штабеля.

Состояние сушильного агента (воздуха) нестабильно, на него оказывают влияние климатические условия, время года и суток. В результате взаимодействия воздуха и высыхающей древесины на складах создаётся своеобразный микроклимат: воздух имеет пониженную температуру, повышенную влажность и небольшую скорость циркуляции. Поэтому процесс атмосферной сушки длительный. Древесина высушивается до влажности 12—20% в зависимости от климата (температуры и влажности воздуха), породы и толщины материала.

Можно ускорить процесс путём применения более разреженной укладки, размещения штабелей в соответствии с господствующим направлением ветра, или принудительной циркуляцией воздуха с помощью вентиляторов. Ускорение сушки, с одной стороны, сильно снижает возможность появления химических и прокладочных окрасок, синевы и гнили, но с другой стороны, способствует снижению относительной влажности воздуха, что приводит к увеличению остаточных напряжений. Ускоренная атмосферная сушка позволяет довести материал до влажности 20—30% за время, составляющее от 1/2 до 1/4 продолжительности обычной атмосферной сушки.

Ускоренная атмосферная сушка позволяет довести материал до влажности 20—30% за время, составляющее от 1/2 до 1/4 продолжительности обычной атмосферной сушки.

Для снижения вероятности заражения древесины грибами и плесенью в начальный период её необходимо защищать антисептиками. Сам процесс осуществляется опрыскиванием, т. е. поверхностным нанесением или глубокой пропиткой, путём окунания досок и пакетов в автоклавах.

Схема штабеля для естественной сушки и хранения пиломатериалов:

А — Основание штабеля (подстопные места)

В — Штабель пиломатериалов с перекрестной укладкой

С — Инвентарная крыша (досчатые фермы, досчатые, скрытые рубероидом, щиты кровли)

D — Вентиляционная шахта

F — Штабель

а — Прижимные брусья (или бревна диаметром до 18 см)

b — Тяжи (проволока диаметром 3 — 4 мм)

c — Скрутки

d — Вынос кровли; одновременно — размеры (min) подготовленной площадки

Вакуумная сушка

Технология вакуумной сушки под давлением была изобретена в 1964 году. Сегодня в мире работает более 600 сушилок данного типа.

Сегодня в мире работает более 600 сушилок данного типа.

Вакуумная пресс-сушилка состоит из стальной нержавеющей камеры, которая внутри полностью герметична. Верх камеры закрыт эластичным резиновым покрытием в металлической рамке.

Доски укладываются внутрь камеры слоями, чередуясь с алюминиевыми нагревательными пластинами. Водяная помпа обеспечивает циркуляцию горячей воды внутри этих пластин. Вода нагревается внешним бойлером. Жидкостная вакуумная помпа обеспечивает вакуум внутри камеры.

После того, как древесина загружена в сушильную камеру, оператор устанавливает на панели управления параметры сушки: уровень вакуума (давление), температуру нагревательных пластин.

Практически каждая порода древесины требует своего уровня вакуума, который не изменяется на протяжении всей сушки. Изменяется только температура нагревательных пластин (параметры температур даны в таблицах производителя). Для программирования сушки и управления параметрами можно использовать микропроцессор.

Рассмотрим процесс сушки, состоящий из трех этапов:

1. Прогрев при атмосферном давлении.

2. Сушка нагреванием в вакууме.

3. Кондиционирование и охлаждение.

Прогрев. После того, как древесина уложена в камеру, переложена нагревательными пластинами и накрыта резиновым покрытием, начинается этап прогрева. Горячая вода, циркулируя в пластинах, нагревает древесину без включения вакуумной помпы. Влага в древесине не закипает, поскольку температура ниже 100°С, и следовательно, не происходит повреждения поверхности древесины.

Сушка. Когда температура внутри древесины достигает уровня, необходимого для сушки, включается вакуумная помпа, которая выкачивает воздух из камеры. В этом случае не происходит повреждения поверхности древесины, поскольку влага внутри древесины, двигаясь к поверхности, увлажняет её. Резиновое покрытие под воздействием атмосферного давления прижимает к полу камеры штабель древесины. Благодаря этому воздействию, доски делаются абсолютно ровными. Под воздействием высокой температуры и высокого уровня вакуума вода с поверхности древесины испаряется. Затем влага, как сконденсированная на стенках камеры, так и в виде пара, откачивается вакуумной помпой. Когда влажность древесины достигает установленного конечного значения, сушка переходит в фазу кондиционирования.

Благодаря этому воздействию, доски делаются абсолютно ровными. Под воздействием высокой температуры и высокого уровня вакуума вода с поверхности древесины испаряется. Затем влага, как сконденсированная на стенках камеры, так и в виде пара, откачивается вакуумной помпой. Когда влажность древесины достигает установленного конечного значения, сушка переходит в фазу кондиционирования.

Кондиционирование и охлаждение. Нагревание пластин отключается, но вакуум в камере сохраняется. В этом случае древесина остывает под давлением пресса (1 кг/см2). После того, как древесина остыла достаточно, сушилка выключается.

Например: бук толщиной 32 мм высыхает в этих камерах до влажности 8% за 29 ч, а сосна толщиной 25 мм всего за 17 ч. Таким образом, вакуумные пресс-камеры сушат в 8—10 раз быстрее обычных и особенно эффективны при сушке толстых заготовок из ценных пород дерева, которые при сушке обычным способом могут давать трещины. Они занимают немного места, не нуждаются в фундаменте и расходуют намного меньше тепла. Объём камер (0,3—10 м3) позволяет использовать их на предприятиях с небольшим суточным объёмом производства.

Объём камер (0,3—10 м3) позволяет использовать их на предприятиях с небольшим суточным объёмом производства.

Это даёт производителям неоценимое конкурентное преимущество — гибкость. Представьте себе, что к вам обращается клиент, который хочет купить лестницу из ясеня. Ему нужен всего 1 м3 высушенного материала. В случае с традиционной сушилкой объёмом, допустим, 50 м3 выполнить этот заказ теоретически возможно, а на практике — маловероятно. Ведь нужно ещё найти клиентов на 49 м3 сухого ясеня, купить 100 м3 круглого леса, распилить его и сушить не менее 30 дней. С вакуумной пресс-сушилкой объемом 1, 3 или 5 м3 вы в состоянии выполнить этот заказ за 4—5 дней. Таким образом, можно успешно конкурировать с крупными деревообрабатывающими комбинатами, работая в современных условиях с индивидуальными потребностями клиентов.

Но всё же имеется ряд существенных недостатков: большая трудоёмкость погрузо-разгрузочных работ; значительная неравномерность распределения конечной влажности по толщине материала и, соответственно, большие внутренние напряжения, малая вместимость камер. В силу этих причин вакуумно-кондуктивные камеры не получили широкого применения в промышленности, но в последнее время становятся всё более популярными. Этот способ является наиболее перспективным среди способов, направленных на ускорение процесса сушки.

В силу этих причин вакуумно-кондуктивные камеры не получили широкого применения в промышленности, но в последнее время становятся всё более популярными. Этот способ является наиболее перспективным среди способов, направленных на ускорение процесса сушки.

Чтобы избавится от вышеперечисленных недостатков, с 1975 г. используются вакуумные сушилки с нагревом горячим воздухом. Характеристикой этого агрегата является конвекционная нагревательная система с вентиляцией, перпендикулярной по отношению к штабелю: поток воздуха, нагретый на внутренней стенке, перемещается мобильным соплом; под воздействием вращения этого сопла древесина подвергается нагреву с периодической сменой вакуумных фаз. То есть материал сначала прогревают, а потом вакуумируют. В древесине, нагретой до температуры кипения воды, происходит выкипание свободной воды из полостей клеток. Образовавшийся пар удаляется из материала под действием избыточного давления. После прекращения парообразования, т.е. охлаждения древесины, её вновь нагревают, и цикл многократно повторяют до достижения требуемой конечной влажности. Продолжительность циклов и их параметры зависят от породы, толщины и влажности материала. Такой способ даёт сокращение продолжительности процесса в 4 — 5 раз по сравнению с классическим конвективным способом при высоком качестве сушки.

Продолжительность циклов и их параметры зависят от породы, толщины и влажности материала. Такой способ даёт сокращение продолжительности процесса в 4 — 5 раз по сравнению с классическим конвективным способом при высоком качестве сушки.

Промышленные сушилки этого типа нашли распространение в производстве, работающем на толстом и трудно сушимом пиломатериале (из твёрдолиственных пород). Простая полуавтоматическая система позволяла управлять процессом сушения. В дальнейшем объединение двух одинарных сушилок в единый «тандем» дало заметное сокращение энергозатрат. Самая последняя сушилка — «Голиаф» — наконец позволила достичь цели: размеры загрузки составили 2,5х2,5 (3) м, полезная длина 13, 6 м и даже более.

Новые дорогостоящие вакуумно-термические сушильные камеры выпускаются такими компаниями, как WDE (Италия), Brunner и Lauber (Германия), IWT (Германия-Канада), причём камеры последней — с возможностью получения цветовой гаммы просушенного пиломатериала.

А вот сушилки фирмы Lauber предлагаются в тех случаях, когда для сохранения окраски дерева процесс сушки должен проходить быстро: например, для строительных лесоматериалов или для лиственных пород древесины. Сушилки «Мальбок» (Lauber) работают по технологии горячего пара. Процесс протекает без воздуха, в камере находится только водяной пар. Так как точка кипения воды в вакууме значительно ниже, процесс намного ускоряется. Для реализации различных технологических вариантов (обычная сушка, сушка без потребления воды или сушка вымораживанием) сушилки изготавливаются по специальному заказу. Объём загрузки камер — 1—30, а для сушки воздухом — 60, 100 или даже 1000 м3 пиломатериалов.

Сушилки «Мальбок» (Lauber) работают по технологии горячего пара. Процесс протекает без воздуха, в камере находится только водяной пар. Так как точка кипения воды в вакууме значительно ниже, процесс намного ускоряется. Для реализации различных технологических вариантов (обычная сушка, сушка без потребления воды или сушка вымораживанием) сушилки изготавливаются по специальному заказу. Объём загрузки камер — 1—30, а для сушки воздухом — 60, 100 или даже 1000 м3 пиломатериалов.

При эксплуатации сушилок часто возникает проблема снижения высоких энергозатрат. Например, на 100 м3 елового материала с исходной влажностью 80% при традиционной сушке до конечной влажности 10% необходимо в среднем израсходовать 30000 кВт/ч за всё время процесса. Отработанный воздух обычно выходит через выходной клапан наружу. В сушилке типа «Тандем» происходит иначе: в ней есть приспособление, очищающее отработанный воздух от влаги, забранной у древесины. Тепловую энергию сухого отработанного воздуха можно использовать далее: для отопления помещения или, опять же, для сушилки.

Основой всех агрегатов является алюминиевая конструкция с толстыми внутренними стенками с изоляцией из минваты. Внешний кожух выполнен из алюминиевого гофрированного листа.

При вакуумно-диэлектрическом способе сушки нагрев материала до 45 — 50°С осуществляется за счёт энергии высокочастотного электромагнитного поля при постоянном вакууме. Древесина находится в среде почти чистого пара малого давления, благодаря чему процесс происходит при малом перепаде влажности по толщине сортиментов и незначительных внутренних напряжениях.

Продолжительность сушки в этом случае уменьшается в 10 — 12 раз. Однако стоимость при таком способе достаточно большая из-за дороговизны и сложности оборудования и больших энергозатрат. И из опыта эксплуатации вакуумно-диэлектрических камер следует, что пока не удалось достичь хорошего качества сушки: материал из-за неравномерности электромагнитного поля имел очень большой разброс конечной влажности.

Поскольку температура кипения воды в вакууме ниже, чем при атмосферном давлении, то, создавая вакуум глубиной 0,9 кг/см2, температуру сушильного агента снижают до 40— 45°С. Таким образом, можно вести интенсивный и, вместе с тем, низкотемпературный процесс сушки при полном сохранении природных свойств древесины. Если сушить при постоянном неглубоком вакууме (0,2 кг/ см2) и одновременном конвективном нагреве, то это даёт также хорошее качество. Продолжительность процесса при этом не уменьшается, а соответствует конвективной сушке. Себестоимость сушки в три раза меньше за счёт использования теплоты конденсации испаренной воды и применения низких температур сушильного агента.

Таким образом, можно вести интенсивный и, вместе с тем, низкотемпературный процесс сушки при полном сохранении природных свойств древесины. Если сушить при постоянном неглубоком вакууме (0,2 кг/ см2) и одновременном конвективном нагреве, то это даёт также хорошее качество. Продолжительность процесса при этом не уменьшается, а соответствует конвективной сушке. Себестоимость сушки в три раза меньше за счёт использования теплоты конденсации испаренной воды и применения низких температур сушильного агента.

В общем, основываясь на анализе вышеупомянутых результатов, можно утверждать: сушилка типа «Голиаф» — это агрегат большой производительности, удобный для обработки больших размеров; значительно сокращая время сушки, по сравнению с обычной сушилкой, «Голиаф» позволяет существенно сократить количество древесины на складе и быстро реагировать на запросы рынка; значительное снижение расходов понижает стоимость сушения; что касается периода амортизации, сушилка может работать гораздо более длительное время. Поскольку камера из нержавеющей стали очень долговечна, это может принести дополнительную прибыль до истечения срока амортизации и будет иметь высокую рыночную и остаточную стоимость после него.

Поскольку камера из нержавеющей стали очень долговечна, это может принести дополнительную прибыль до истечения срока амортизации и будет иметь высокую рыночную и остаточную стоимость после него.

Сушка в СВЧ

СВЧ-сушка аналогична диэлектрической сушке токами высокой частоты (ВЧ = 25 МГц). Проводится на более высоких частотах 460, 915— 2500 МГц. Поэтому энергия СВЧ-поля передаётся в древесину путём излучения свободных, не связанных линией передачи энергии (контуром) колебаний в пространство герметичной металлической камеры, где располагается штабель пиломатериалов. В этом случае взаимодействие электромагнитного поля с древесиной максимально и не зависит от характеристик древесины и нагрузочных способностей генераторов. Генераторы пространственно разнесены с высушиваемым материалом. Условия сушки близки к оптимальным.

Достоинства. Качество сушки близко к естественному, высокая скорость сушки, энергозатраты средние: 550 кВт/ч на 1 м3 сосны, 2000 кВт/ч на 1 м3 дуба. Не требует коммуникаций, мобильна, имеет малые размеры. Универсальна, способна высушивать любые диэлектрические материалы: лекарственные травы, ягоды, фрукты, овощи, керамику, удобрения и т.д.

Не требует коммуникаций, мобильна, имеет малые размеры. Универсальна, способна высушивать любые диэлектрические материалы: лекарственные травы, ягоды, фрукты, овощи, керамику, удобрения и т.д.

Недостатки. Высокая стоимость магнетронных генераторов и малый ресурс их работы (около 600 ч). Большие энергетические затраты. Трудность контроля процесса (над температурой среды и древесины, в силу специфики микроволновой энергии). Частота случаев возгорания материала изнутри. Малый объём одновременно высушиваемых пиломатериалов: объём загрузки — до 7 м3 для хвойных пород и до 4,5 м3 для твёрдолиственных. Комбинированный СВЧ-способ ещё мало изучен, и режимы сушки не отработаны.

Характер процессов, происходящих при сушке пиломатериалов в СВЧ-печи (СВЧ электромагнитном поле) не отличается существенно от сушки другими методами. Отличие состоит лишь в способе нагрева пиломатериалов. Поэтому, как и при других способах, процесс подразделяется на четыре этапа.

Первый этап — разогрев с отпариванием. При СВЧ-сушке связан с нагревом заложенного объёма пиломатериалов и находящегося в них объёма воды до температуры 55— 60°С, при которой начинается сушка. Одновременно с этим при отключенной вентиляции вытяжки идёт увеличение влажности воздуха в сушильной камере до 100% и более. Это обеспечивает отпаривание древесины. Последнее необходимо для снятия имевшихся в древесине напряжений и улучшения влагопроводности поверхностных слоёв пиломатериалов. Для рекомендуемых объёмов закладки и располагаемой энергетики СВЧ-печи длительность первого этапа составляет 6— 8 ч. Характерными признаками конца первого этапа являются накопление в сушильной камере воды в виде капель на стенках и даже небольших луж.

При СВЧ-сушке связан с нагревом заложенного объёма пиломатериалов и находящегося в них объёма воды до температуры 55— 60°С, при которой начинается сушка. Одновременно с этим при отключенной вентиляции вытяжки идёт увеличение влажности воздуха в сушильной камере до 100% и более. Это обеспечивает отпаривание древесины. Последнее необходимо для снятия имевшихся в древесине напряжений и улучшения влагопроводности поверхностных слоёв пиломатериалов. Для рекомендуемых объёмов закладки и располагаемой энергетики СВЧ-печи длительность первого этапа составляет 6— 8 ч. Характерными признаками конца первого этапа являются накопление в сушильной камере воды в виде капель на стенках и даже небольших луж.

Второй этап — собственно сушка с выпариванием основной влаги; является логическим продолжением первого этапа. Сущность этого этапа — удаление интенсивно выделяющейся влаги из пиломатериалов при их дальнейшем нагреве. Величина подъёма температуры при этом может составлять всего 5— 10°С, т. е. 60— 70°С в конечном итоге. Для удаления большого количества выделившейся влаги из камеры вентилятор работает в усиленном режиме. Далее, с выпариванием основного объёма влаги из слоистых структур древесины начинаются процессы выпаривания влаги из клеточных структур (обычно это наступает при влажности древесины 24— 30%). Интенсивность выхода влаги при этом существенно замедляется. Подаваемая к пиломатериалам энергия начинает всё больше тратиться на их нагрев, что приводит к возрастанию температуры до значения, заданного оператором. Усиленный режим работы вентилятора в этих условиях может привести к снижению влажности до низких уровней порядка 25— 30%, что затрудняет выход влаги с поверхности. Таким образом, нарастание температуры пиломатериалов до заданной величины может служить критерием для перехода к третьему этапу (для задания нового значения температуры и режима работы вентилятора вытяжки).

е. 60— 70°С в конечном итоге. Для удаления большого количества выделившейся влаги из камеры вентилятор работает в усиленном режиме. Далее, с выпариванием основного объёма влаги из слоистых структур древесины начинаются процессы выпаривания влаги из клеточных структур (обычно это наступает при влажности древесины 24— 30%). Интенсивность выхода влаги при этом существенно замедляется. Подаваемая к пиломатериалам энергия начинает всё больше тратиться на их нагрев, что приводит к возрастанию температуры до значения, заданного оператором. Усиленный режим работы вентилятора в этих условиях может привести к снижению влажности до низких уровней порядка 25— 30%, что затрудняет выход влаги с поверхности. Таким образом, нарастание температуры пиломатериалов до заданной величины может служить критерием для перехода к третьему этапу (для задания нового значения температуры и режима работы вентилятора вытяжки).

Третий этап — досушка пиломатериалов до нижнего (заданного) порога влажности. Он характеризуется сушкой в жёстких режимах, прежде всего температурных. Целью введения таких режимов является эффективное и быстрое удаление клеточной влаги. Для поддержания хорошей влагопроводности поверхностных слоёв древесины уровень влажности в сушильной камере должен быть вновь высокий, порядка 70%. С этой целью вентилятор вытяжки переводится в нормальный режим работы, а температура сушки поднимается на 5— 10°С.

Необходимо осознавать, что длительная сушка пиломатериалов в жёстких режимах, особенно трудносохнущих пород (дуб, ясень), может привести к потемнению древесины и к внутренним трещинам в ней. Критерием окончания третьего этапа является достижение требуемого уровня влажности.

Четвёртый этап — охлаждение пиломатериалов до температуры внешней среды. Это производится вне СВЧ-сушки, и тем самым повышается производительность:

до 210 м3/мес. — хвойные породы;

180 м3/мес. — берёза, лиственница;

до 100 м3/мес. — дуб, бук, ясень.

Общая средняя продолжительность нахождения пиломатериалов в СВЧ — 20— 24 ч при WM4 = 48-55%, WKOS = 6— 8%. Для твёрдолиственных пород — дуб, бук, ясень — показатели иные.

Охлаждение проводится естественным путем без выгрузки пиломатериалов из камеры. СВЧ-печь отключается, створки дверей приоткрываются, пиломатериалы остывают за счет конвекции. Разность температур пиломатериалов и внешней среды при выгрузке не должна быть более 20°С. Обычно длительность остывания пиломатериалов составляет 5— 6 ч.

Следует отметить, что выделение описанных выше этапов условно и их длительность и соотношение определяются многими факторами: видом и сортиментом древесины, начальной влажностью, начальной температурой пиломатериалов, объёмом закладки. Очевидно, что при начальной влажности этапа 30— 40% сушка по условиям второго этапа может и не проводиться, а длительность первого этапа будет меньше. Все эти особенности необходимо учитывать и сверять с реальными параметрами процесса сушки по указанным критериям.

Сушка сосновых пиломатериалов. Сосна в силу своего строения (слоистая структура с длинными продольными волокнами и капиллярами) и химического состава (наличие в древесине скипидара) имеет хорошую влаго- и газопроводность. По этим причинам сосна может выдерживать высокие температуры до 100-120°С без внешних и внутренних физических повреждений. Согласно экспериментальным данным, значение температуры сушки сосновых пиломатериалов всех сортиментов составляет 100°С. Из-за малой плотности древесины и большой её влагоотдачи, длительности первого и второго этапов в сушке увеличиваются. Длительность первого этапа составляет 7— 8 ч, второго — до 80% всего времени сушки. Переход от второго этапа к третьему (переключение режима вентиляции вытяжки) производится при достижении температуры пиломатериалов 90°С.

Сушка буковых материалов. Бук относится к трудносохнущим видам пород древесины. При естественной сушке на воздухе бук быстро, в течение 1—2 суток, портится (синеет, поражается грибком), а также приобретает сильные напряжения (пиломатериалы закручивает в разных направлениях, появляются многочисленные трещины, наибольшие — по сердцевинной трубке). Исходя из вышеизложенного, качество СВЧ-сушки буковых пиломатериалов в сильной степени зависит от их начального качества и состояния.

Исходя из вышеизложенного, качество СВЧ-сушки буковых пиломатериалов в сильной степени зависит от их начального качества и состояния.

Для исключения указанных недостатков распиловку бука необходимо проводить непосредственно перед сушкой, а сам бук держать в водяных ваннах.

Несмотря на высокую плотность древесины по сравнению с другими породами, бук хорошо сохнет в СВЧ-печи из-за наличия длинных продольных волокон и капилляров. Буковые пиломатериалы при СВЧ-сушке сушатся в мягких режимах с температурой не более 90°С. Посиневшие участки древесины на начальном этапе заражения грибком при СВЧ-сушке восстанавливают свой первоначальный цвет. При этом грибковые колонии погибают, а древесина стерилизуется. Переход от второго этапа сушки к третьему производится при достижении пиломатериалами температуры 80°С.

Сушка ясеневых и дубовых пиломатериалов. Дуб, ясень в силу своего строения (наличия множественных коротких переплетённых волокон по типу войлока) являются наиболее трудносохнущими породами древесины и обладают низкой влаго- и газопроводностью. При СВЧ-сушке требуют применения мягких режимов: 70— 75°С при сушке пиломатериалов с влажностью 80— 30% и 80— 85°С при сушке пиломатериалов с влажностью 30% и менее. В силу малой влагоотдачи и высокой плотности древесины динамика нагрева данных пиломатериалов в СВЧ-печах быстрее, чем у других пород. Влажность воздуха в сушильной камере необходимо держать на уровне 60— 80%. На третьем этапе досушка пиломатериалов с 30 до 8— 6% конечной влажности, особенно для сортиментов 40— 60 мм, проходит очень медленно. Причиной этому является обсыхание поверхностного слоя пиломатериалов на глубину 10— 15 мм (длину волокон) и блокирование влаги внутри. Для ускорения сушки в этих случаях применяют принудительное отпаривание (влагообработку) и подъём температуры сушки до 85— 90°С при влажности от 16% и ниже. Принудительное отпаривание проводят путём увлажнения (орошения) поверхности разогретых пиломатериалов водой из разбрызгивателя из расчёта 7— 10 л воды на 1 м3 пиломатериалов и зачехлением штабеля полиэтиленовой пленкой; сушка в таком состоянии длится 30-40 мин.

При СВЧ-сушке требуют применения мягких режимов: 70— 75°С при сушке пиломатериалов с влажностью 80— 30% и 80— 85°С при сушке пиломатериалов с влажностью 30% и менее. В силу малой влагоотдачи и высокой плотности древесины динамика нагрева данных пиломатериалов в СВЧ-печах быстрее, чем у других пород. Влажность воздуха в сушильной камере необходимо держать на уровне 60— 80%. На третьем этапе досушка пиломатериалов с 30 до 8— 6% конечной влажности, особенно для сортиментов 40— 60 мм, проходит очень медленно. Причиной этому является обсыхание поверхностного слоя пиломатериалов на глубину 10— 15 мм (длину волокон) и блокирование влаги внутри. Для ускорения сушки в этих случаях применяют принудительное отпаривание (влагообработку) и подъём температуры сушки до 85— 90°С при влажности от 16% и ниже. Принудительное отпаривание проводят путём увлажнения (орошения) поверхности разогретых пиломатериалов водой из разбрызгивателя из расчёта 7— 10 л воды на 1 м3 пиломатериалов и зачехлением штабеля полиэтиленовой пленкой; сушка в таком состоянии длится 30-40 мин. Затем полиэтиленовый чехол удаляется, и сушка продолжается в обычном порядке.

Затем полиэтиленовый чехол удаляется, и сушка продолжается в обычном порядке.

Сушка пиломатериалов из ольхи. По своему строению и физическим свойствам ольха близка к сосне. Технологии сушки данных пород подобны. Различие состоит в использовании более мягкого температурного режима: температура сушки составляет 90°С.

Особенности сушки материалов с сердцевиной. Высушивание таких пиломатериалов без трещин и напряжений по сердцевине на торцах практически невозможно. Для уменьшения торцевых трещин целесообразно покрывать последние защитным слоем, ухудшающим влагопроводность в продольном направлении. С этой целью могут использоваться меловые или известковые водные растворы.

Камерная сушка

Процесс сушки происходит в конвективных камерах. Эти камеры классифицируются по следующим признакам: принципу действия, устройству ограждения, виду теплоносителя, циркуляции агента сушки.

По принципу действия различают камеры периодического действия и непрерывного. Камеры периодического действия представляют собой помещения, в которые загружается определённый объём материала, высушивается, а затем выгружается. Режимы сушки здесь изменяются с течением времени в зависимости от влажности древесины. На период загрузки и выгрузки камеры процесс сушки прекращается. Камеры непрерывного действия представляют собой помещения, туннели, в которых постоянно находится древесина, перемещаемая на вагонетках. Материал высушивается по мере прохождения им туннеля, от сырого конца к сухому. Режимы сушки изменяются по мере продвижения материала по длине камер.

Камеры периодического действия представляют собой помещения, в которые загружается определённый объём материала, высушивается, а затем выгружается. Режимы сушки здесь изменяются с течением времени в зависимости от влажности древесины. На период загрузки и выгрузки камеры процесс сушки прекращается. Камеры непрерывного действия представляют собой помещения, туннели, в которых постоянно находится древесина, перемещаемая на вагонетках. Материал высушивается по мере прохождения им туннеля, от сырого конца к сухому. Режимы сушки изменяются по мере продвижения материала по длине камер.

Камеры непрерывного действия применяются обычно на крупных предприятиях при массовой сушке товарных пиломатериалов до транспортной влажности, а также для сушки хвойных пиломатериалов, берёзы и осины, идущих на столярно-строительные изделия, тару, сельхоз- и вагоностроение.

По устройству ограждения камеры подразделяются на стационарные и сборные. Стационарные камеры строятся на месте их эксплуатации из строительных материалов, а сборные, как правило, металлические, изготавливаются заводским способом и собираются на месте их эксплуатации.

По теплоносителю камеры различаются на паровые, электрические, водяные, газовые. В первых трёх агентом служит влажный воздух или перегретый пар, а в последнем — смесь воздуха и топочных газов.

По циркуляции воздуха различают камеры с естественной и принудительной циркуляцией. Газовые и электрические бескалориферные камеры (аэродинамические) имеют только принудительную циркуляцию.

Естественная циркуляция создаётся за счёт разности плотности нагретого и охлаждённого воздуха: горячий, более лёгкий воздух стремится вверх, а охлаждённый, тяжёлый — вниз. Поскольку воздух в силу этого циркулирует вертикально по штабелю, пиломатериалы укладываются со шпациями. Камеры с естественной циркуляцией давно устарели, хотя продолжают эксплуатироваться на ряде предприятий. Продолжать эксплуатировать такие камеры нерационально, так как они малопроизводительны, качество сушки в них низкое из-за большой неравномерности распределения конечной влажности по штабелю.

Принудительная циркуляция воздуха или газа достигается при помощи вентиляторов. Побуждение циркуляции может быть прямое — когда перемещение воздуха осуществляется непосредственно вентилятором, или косвенное (эжекционное) — когда побудителем циркуляции служит энергия струй сушильного агента, вытекающих с большими скоростями из сопл эжекторов. Эжекционные камеры были распространены в 50— 60-х гг., теперь же эта конструкция устарела. Но несмотря на большие энергозатраты на циркуляцию, большую неравномерность сушки, эти камеры продолжают эксплуатироваться.

Побуждение циркуляции может быть прямое — когда перемещение воздуха осуществляется непосредственно вентилятором, или косвенное (эжекционное) — когда побудителем циркуляции служит энергия струй сушильного агента, вытекающих с большими скоростями из сопл эжекторов. Эжекционные камеры были распространены в 50— 60-х гг., теперь же эта конструкция устарела. Но несмотря на большие энергозатраты на циркуляцию, большую неравномерность сушки, эти камеры продолжают эксплуатироваться.

По кратности циркуляции сушильного агента камеры могут быть с однократной и многократной циркуляцией. При однократной циркуляции сушильный агент после прохождения через штабель полностью выбрасывается в атмосферу; при многократной — воздух постоянно циркулирует по штабелю в течение всего процесса сушки и только часть его выбрасывается. В современных лесосушильных камерах используется только многократная циркуляция воздуха.

Современные лесосушильные камеры имеют прямое побуждение воздуха, создаваемое осевыми или центробежными вентиляторами.

В зависимости от направления движения сушильного агента различают камеры с вертикальным или горизонтальным кольцом циркуляции. Вентиляторные установки в камерах с вертикальным кольцом циркуляции расположены в верхней части над штабелями, а с горизонтальным — за штабелем.

Конденсационный способ

По принципу действия конденсационный способ относится к замкнутому циклу, т.е. сушильный агент совершает циркуляцию по камере без выброса в атмосферу и, соответственно, без подпитки свежим воздухом. Воздух, насыщенный влагой, отобранной из древесины, омывает холодную поверхность и охлаждается до температуры ниже точки росы. Часть влаги, содержащейся в воздухе, конденсируется, а теплота, выделенная при этом, используется для подогрева сушильного агента. В качестве охлади

Виды и схемы распила бревна на пилорамах

Древесина – самый древний строительный материал. Изначально применялись стволы деревьев для изготовления стен и ветки для создания крыши. Позже, когда появились более продвинутые инструменты, из древесины стали изготавливать пиломатериалы. Сегодня для этого применяют различные типы пилорам. С их помощью из бревна можно изготовить доски, брус и другие материалы. Из этой статьи вы узнаете, как правильно распилить бревно на ленточной пилораме.

Позже, когда появились более продвинутые инструменты, из древесины стали изготавливать пиломатериалы. Сегодня для этого применяют различные типы пилорам. С их помощью из бревна можно изготовить доски, брус и другие материалы. Из этой статьи вы узнаете, как правильно распилить бревно на ленточной пилораме.

Содержание:

- Основные типы распила бревна

- Радиальный и тангенциальный

- Оборудования для распила бревен

- Способы раскроя

- Схемы роспуска бревен

- На 90 или 180 градусов

- Заключение

Основные типы распила бревна

Структура древесины неоднородна. Наибольшим качеством обладает комлевая часть. Именно в этой нижней части ствола и получают наиболее ценный пиломатериал. Перед распилом бревна оператор должен решить вопрос, что он хочет получить из бревна. При этом важно, чтобы материал соответствовал высокому качеству. Ведь от этого будет зависеть его стоимость.

Радиальный и тангенциальный

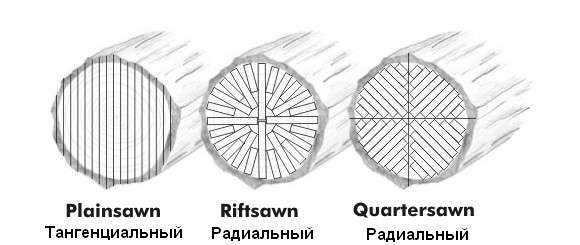

Существует несколько видов распиловки бревна. Наиболее популярными являются:

Наиболее популярными являются:

- радиальный;

- тангенциальный.

Кроме основных типов распила на лесопилке могут использовать и менее популярные: центральный, рустикальный и смешанный. Такие способы распила подходят для ленточных пилорам Алтай 3-серии.

Радиальный распил представляет собой такой тип распиловки, при котором ось разреза проходит через сердцевину. При таком распиле годовые кольца ствола в доске образуют углы от 76 до 90 градусов. Преимуществами данного типа раскроя является однородный цвет и текстура материала. Доски и брус подвергаются минимальной усушке. По сравнению с пиломатериалами, полученными другими способами распиловки, радиальные подвергаются минимальному деформированию в процессе эксплуатации.

Тангенциальный распил на пилораме Энерготех используется для получения пиломатериалов с более выраженным рисунком. Но при сушке и в процессе эксплуатации такие материалы обладают большой деформацией. Поэтому их можно использовать только в сухих помещениях.

Оборудования для распила бревен

Самым известным видом оборудования для роспуска бревен на пиломатериалы является пилорама. Как понятно из названия, пильный станок такого типа обладает рамами, на которых закреплены режущие части. С помощью передвижения рам вдоль бревна происходит его раскрой.

Работа ленточной пилорамы, видео которого можно найти в Интернете, даст представление о работе этого оборудования. Такой станок позволяет произвести обработку бревен диаметром до 80 см и длиной до 7 метров. Конструкция ленточных пилорам бывает двух видов: вертикальной и горизонтальной. В обоих типах такого оборудования за распил древесины отвечает ленточное полотно.

Способы раскроя

В качестве сырья для производства пиломатериалов используется очищенное от сучьев и верхней части ствола бревно. Чтобы наиболее рационально использовать бревно для производства пиломатериалов применяют различные схемы. Их главная задача снизить процент отходов. А значит, понизить себестоимость продукции. Косвенно, выбранный способ раскроя влияет и на средний расход электроэнергии ленточной пилорамы.

А значит, понизить себестоимость продукции. Косвенно, выбранный способ раскроя влияет и на средний расход электроэнергии ленточной пилорамы.

Схемы роспуска бревен

Наиболее популярными способами пиления бревен являются:

- Распиловка вразвал. Производится с помощью параллельных линий по плоскости сечения заготовки. На выходе получается необрезная доска и два боковых горбыля. Это самый простой способ, который используется для производства пиломатериала из бревна небольшого диаметра.

- Распиловка с брусовкой. Сначала из бревна выпиливается двухкантный брус. Остальное сырье используется для производства необрезных досок. Брус можно использовать как самостоятельный материал или распустить на обрезные доски. Такой способ подходит для крупных предприятий, где параллельно, на другом оборудовании, можно производит роспуск бруса.

Чтобы подойти к распилу бревна максимально точно и правильно рассчитать этот процесс на крупных предприятиях используют специальные компьютерные программы. В них учитывается множество параметров. Начиная от толщины пильного диска и заканчивая породой древесины.

В них учитывается множество параметров. Начиная от толщины пильного диска и заканчивая породой древесины.

На 90 или 180 градусов

В зависимости от модели ленточной пилорамы такое оборудование может использоваться для производства распиловки с:

- Вращением бревна на 90 градусов.

В первом случае используется оборудование, которое поворачивается на 180 градусов вдоль своей оси. Что позволяет получить пиломатериалы с несколькими типами распилов. На первом этапе отделяются горбыли, находящиеся под прямым углом друг от друга. Затем производится вырезка двух досок у кромлевой части.

После разворота на 90 градусов изготавливается еще несколько досок. Затем проводится еще один поворот бревна на 90 градусов и проходит его окончательная нарезка на доски.

Этот метод обладает возможностью производства пиломатериала среднего качества. Наиболее популярна такая схема при изготовлении рустикальных досок. К недостаткам такой схемы распила нужно отнести малую скорость производства.

Если используется производство радиальных или трангенциальных досок, то вышеописанная схема не подходит. В этом случае используют распил с одновременным анализом полученных пиломатериалов на наличие дефектов. Если они обнаруживаются, происходит быстрая перестройка оборудования с целью минимизации их количества.

При использовании оборудования с поворотом бревна на 90 градусов, схема распила выглядит следующим образом. Сначала удаляется первичный горбыль. Когда ширина составит не менее 110 мм производят нарезку необрезной доски. При этом со ствола снимается еще 25 – 30 мм.

Проводится анализ остатка бревна. Если на срезанной поверхности количество дефектов находится в допустимом уровне, то производится дальнейший раскрой на пиломатериалы нужных размеров.

Такой способ подходит для оборудования, обладающего одной режущей поверхностью.

Заключение

На любом сайте, посвященном деревообработке можно найти таблицу распила бревна на ленточной пилораме. Скачайте ее и распечатайте для применения на собственном предприятии. Такие таблицы, согласно выбранным схемам распила, позволяют минимизировать отходы и повысить прибыль предприятия. Правильный распил бревна повышает качество продукции и уменьшает ее себестоимость. Что очень важно в деревообрабатывающем бизнесе.

Скачайте ее и распечатайте для применения на собственном предприятии. Такие таблицы, согласно выбранным схемам распила, позволяют минимизировать отходы и повысить прибыль предприятия. Правильный распил бревна повышает качество продукции и уменьшает ее себестоимость. Что очень важно в деревообрабатывающем бизнесе.

Виды дисковых пилорам, применяемых в производстве пиломатериала

Пилорама – специально созданное для распилки бревен оборудование. С его помощью можно произвести различный пиломатериал, начиная от бруса и заканчивая всеми видами досок. Существует несколько разновидностей станков для раскроя бревен. Наибольшей популярностью пользуются дисковые пилорамы. Они обладают большой производительностью и высоким качеством.

Содержание:

- Особенности и разновидности дисковых пилорам

- Конструкция дисковых пилорам

- Конструкционные разновидности пилорам

- Преимущества и недостатки

- Разновидности дисковых пилорам

- Горизонтальные пилорамы

- Угловые пилорамы

- Пилорама дисковый многопил

- Заключение

Особенности и разновидности дисковых пилорам

Производство пиломатериалов в нашей стране является довольно прибыльным бизнесом. Но для увеличения рентабельности необходимо правильно подойти к выбору оборудования. Распиловка дисковой пилорамой позволяет получить пиломатериал с наилучшими показателями «цена-качество». Такое оборудование обладает высокой скоростью и эффективностью работы.

Но для увеличения рентабельности необходимо правильно подойти к выбору оборудования. Распиловка дисковой пилорамой позволяет получить пиломатериал с наилучшими показателями «цена-качество». Такое оборудование обладает высокой скоростью и эффективностью работы.

Сегодня нет недостатка в пилорамах дискового типа. Ежегодно на рынке появляются десятки моделей, обладающими схожими параметрами. Чтобы найти действительно стоящую модель, необходимо изучить характеристики оборудования. Важно найти такую пилораму, которая будет идеально подходить под тип материала, выпускающийся предприятием. Как показывает практика, универсальные модели хуже справляются с поставленной задачей, чем профильное оборудование.

Конструкция дисковых пилорам

Древесина – один из самых популярных строительных материалов. Его актуальность не проходит долгие годы. Напротив, со временем ценность натуральных материалов только возрастает. Пиломатериалы используются как основной материал для строительства или в качестве отделочных. Их качество зависит от сырья, из которого изготавливают пиломатериалы и используемого деревообрабатывающего оборудования.

Их качество зависит от сырья, из которого изготавливают пиломатериалы и используемого деревообрабатывающего оборудования.

В основу конструкции любой дисковой пилорамы входят:

- моторы;

- дисковые пилы;

- рельсовый путь;

- каретка.

Дисковый тип пилорамы позволяет быстро изготовить из кругляка такие материалы как:

- обрезная доска;

строительный брус;

- размерная рейка;

- железнодорожная шпала.

Особенностью дисковых пилорам является производство пиломатериалов с практически идеальной геометрией. Что делает их высокоэффективным универсальным оборудованием для деревообрабатывающего бизнеса. Размеры дисковой пилорамы, позволяют размещать такие станки в средних и даже небольших цехах. Что можно назвать еще одним преимуществом такого оборудования.

Таким оборудованием оснащаются лесопильные цеха. Оно заметно ускоряет процесс деревообработки, экономит время и силы. Не имея такие станки, продольный распил бревна займет не один час. Дисковая пилорама сделает такую работу за считанные минуты.

Дисковая пилорама сделает такую работу за считанные минуты.

Конструкционные разновидности станков

С помощью дисковой пилорамы можно провести продольный распил закрепленного на нем бревна. Конструкция оборудования представляет собой раму, на которой устанавливается вал с пильным диском. У промышленного оборудования используется несколько дисков, увеличивающих производительность такого оборудования.

Для высокопроизводительной работы используется мощная пилорама. Дисковый многопил, отличает наличие нескольких дисков и моторов. Такая конструкция может использоваться для распила промерзших бревен или плотной смолистой древесины.

Важным моментом является материал и вес станины. Конструкция изготавливается из прочных металлических элементов. Чем прочнее материал, тем долговечнее будет рабочий ресурс оборудования. Прочная конструкция станины позволяет снизить вибрацию, обязательно появляющуюся при работе двигателя и пильных дисков. Вибрация негативно сказывается на качестве производимого материала. Что важно учитывать в процессе работе на пилораме.

Что важно учитывать в процессе работе на пилораме.

Дисковые пилорамы, фото которых выложены в Интернете помогут понять конструкцию такого оборудования даже тем, кто не имел дело с деревообрабатывающими станками. Все они похоже внешне, но каждая отличается своими конструктивными особенностями. На каждой фотографии можно увидеть рельсовый путь, который выделяется из конструкции такого агрегата. Он, как и рама, должен быть изготовлен из качественной стали. Любые дефекты направляющих очень быстро дадут о себе знать. Если на рельсах появится выбоины или трещины, то каретке трудно будет проходить через них. Что скажется не только на падении производительности, но и браке в изготовляемом пиломатериале.

Предлагаем обратить внимание на наш каталог дисковых пилорам. Мы реализуем продукцию «Алтай». Электрические и бензиновые пилорамы этого бренда хорошо зарекомендовали себя в нашей стране. При выборе такого оборудования следует учесть мощность двигателя. Чем больше размер бревен вы будите распиливать на свой лесопилке, тем мощнее должен быть мотор.

Основу любого лесопильного цеха составляет пилорама. Характеристики которых позволяют использовать такое оборудование для профессиональных работ по производству пиломатериалов. Но при покупке такого оборудования необходимо знать потребности клиентов вашего предприятия. Только на основе их запросов можно подобрать оптимальный вид пилорамы

Особенностью дисковых станков для раскроя бревен является возможность их использования как в помещении, так и под открытым воздухом. Пилорама не будет «капризничать» даже при минусовой температуре. Продвигаясь кареткой вдоль ствола, получается ровный срез. Пиломатериалы имеют высокое качество и товарный вид.

Производство дисковых пилорам в нашей стране с каждым годом совершенствуется и набирает обороты. Среди всего модельного ряда агрегатов, представленных на отечественном рынке, выделяются угловые станки. Это оборудование способно одновременно производить распил бревна в двух направлениях: вдоль ствола и поперек. Перпендикулярное расположение дисков позволяет сократить время на изготовления нужных материалов.

Для установки профессиональной дисковой пилорамы требуется бетонное основание. Электрическая часть оборудования нуждается в защите от осадков.

Преимущества и недостатки

К основным достоинствам пилорам, оснащенных дисковыми пилами, относятся:

- Легкость транспортировки и доставки оборудование на новое место использования.

Простота и неприхотливость в работе и обслуживании.

- Больше подходит для производства радиальной доски, чем ленточные пилорамы.

- Производство высококачественного пиломатериала.

Недостатками такого оборудования являются:

- Большая толщина пропила.

- Невозможность использования для распила бревен более 900 мм.

В отличие от ленточных пилорам, при использовании дисковых станков выход готового пиломатериала снижается на 5%-7%.

Разновидности дисковых пилорам

Дисковые пилорамы подходят для производства всех видов пиломатериалов. Такое оборудование делится по типу расположения пильных дисков.

Такое оборудование делится по типу расположения пильных дисков.

Горизонтальные пилорамы

Обладает большим распространением. Большинство моделей обладают сборной конструкцией. Что позволяет перевозить их с места на место. Благодаря горизонтально ориентированной конструкции производителям удалось создать такое оборудование, в процессе работы которого выделяется небольшое количество отходов.

Распиловка происходит перемещением пильной каретки вдоль рельсового пути. Оборудование обладает пильными дисками разных диаметров. Что позволяет провести раскрой бревен большого диаметра.

К преимуществам такого оборудования относится относительная легкость работы и обслуживания. С помощью горизонтальных пилорам можно произвести все виды пиломатериалов. Станки обладают высоким коэффициентом полезного действия и максимальной эффективностью.

Современный модельный ряд пилорам такого типа является самым большим. Каждый владелец деревообрабатывающего предприятия сможет приобрести такое оборудование для решения тех задач, которые требуются.

Угловые пилорамы

Такие станки могут быть оснащены одним или двумя дисками. В первом случае узел способен принять два положения и провести распил в вертикальном и горизонтальном направлении. Что увеличивает эффективность оборудования.

Промышленные пилорамы могут иметь несколько дисков, позволяющих ускорить процедуру раскроя бревна. Стоимость такого оборудования крайне высока и не предназначено для производства другого пиломатериала.

Дисковые пилорамы универсальны. Их можно использовать для производства пиломатериалов тангенциального и радиального раскроя. Оборудование этого типа широко распространено на крупных деревообрабатывающих предприятиях, где легко встраивается в производственные линии.

Многопильная дисковая пилорама

Многопильный станок может стать отличным помощником для пилорамы. Он в разы увеличивает производительность предприятия. В состав таких комплексов входят наборы дисковых пил. С помощью такого оборудования можно получить брус, тарную доску и другой чистообрезной материал. Такое оборудование делится на одно- и двухвальные пилорамы. Второй вариант обладает высокой производительностью и несколько худшим качеством реза. Но такие станки гораздо сложнее обслуживать. Они требуют наличия оператора высокой квалификации.

С помощью такого оборудования можно получить брус, тарную доску и другой чистообрезной материал. Такое оборудование делится на одно- и двухвальные пилорамы. Второй вариант обладает высокой производительностью и несколько худшим качеством реза. Но такие станки гораздо сложнее обслуживать. Они требуют наличия оператора высокой квалификации.

Сегодня наметилась тенденция замены классических пилорам на многопильные агрегаты. Такое оборудование позволяет получить пиломатериал экспортного качества и существенно ускорить процесс производства доски или бруса. Пилорама дисковая многопил доказала свою эффективность. Оборудование такого типа снижает себестоимость продукции, поэтому становится с каждым годом все более востребованным.

Если вы ищите ответ на вопрос, какой диск нужен для дисковой пилорамы, то обратите внимание на эту характеристику из паспорта ваше модели. Пользуйтесь толь ко таких расходным материалом, который рекомендован производителем.

Заключение